Содержание страницы

- 1. Общие сведения о транспортно-складской системе

- 2. Основные положения создания автоматизировано-транспортно-складской системы ГПС

- 3. Система контроля качества изделий

- 4. Система инструментального обеспечения

- 5. Система сбора, транспортировки и переработки стружки

- 6. Системы обеспечения машиностроительных предприятий смазочноохлаждающимися жидкостями

- 7. Перспективы развития машиностроения в России

1. Общие сведения о транспортно-складской системе

К вспомогательным службам относятся: транспортно-складская, инструментообеспечения, удаления отходов, контроля качества изделий.

В машиностроительном производстве для обеспечения нормальной работы на предприятиях должны быть предусмотрены склады:

- Склад металла и заготовок;

- Межоперационный склад;

- Склад готовых деталей;

- Склад комплектующих изделий;

- Склад готовых изделий.

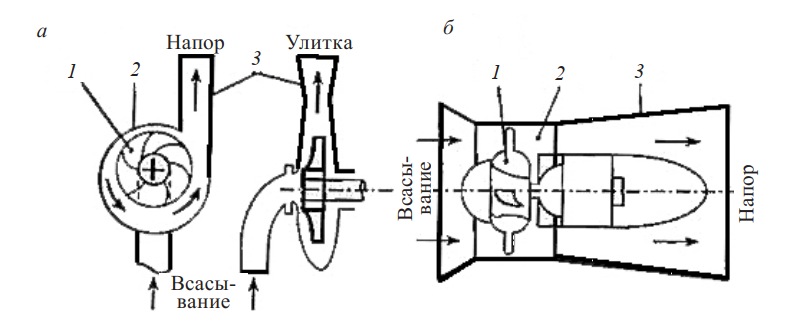

На рис. 1 показана общая структура складов механосборочного цеха, включающая склад металлов и заготовок (а), межоперационные склады (б), склады готовых деталей (в), склады комплектующих изделий (г), готовых изделий (д).

Рис. 1. Структура складов механосборочного цеха

Выбор структуры складской системы – ответственная и сложная задача, требующая учета ряда факторов.

Для расчета складов обычно используют «норматив» – число календарных (или расчетных) дней хранения. Склады должны обеспечить бесперебойную работу в этот период.

По этому нормативу и массе груза можно определить вместимость склада, выбрать его тип, используемые транспортные средства и т.д.

Склад металла и заготовок

Склад металла и заготовок располагается в начале цеха (линии). Запас материалов и заготовок в складе должен обеспечивать бесперебойную работу оборудования.

Исходя из указанного, при расчете потребной площади склада рекомендуется принимать запасы сортового металла и заготовок, указанные в табл. 1.

Таблица 1. Нормы запасов сортового металла и заготовок

| Род материалов и заготовок | Нормы запаса на складах для

разных видов производств (в календарных днях) |

Нормы грузонапряженности

площади, т/м2 |

Коэффициент

использования площади Кис |

||||

| единичное | мелкосерийное | серийное | крупносерийное | более 4 | до 4 | ||

| Сортовой металл, мелкие и средние отливки и поковки | 10,0 | 8,0 | 6,0 | 4,0 | 2,5 | 1,0 | 0,3 |

| Крупные отливки и поковки | 10,0 | 8,0 | 6,0 | 1,5 | 1,7 | 0,6 | 0,4 |

Межоперационный склад и склад готовых деталей

Межоперационный склад предназначен для хранения деталей при переходе от одной операции к другой. При поточном производстве межоперационные склады находятся непосредственно у станков.

Длинные объекты складируются или горизонтально (в штабелях, стойках, клеточных и крючковых стеллажах), или вертикально (в пирамидальных стеллажах); крупные и средние – на полу, столах или подставках; мелкие – на полочных стеллажах этажерочного типа с гнездами. Причем для хранения и транспортировки мелких объектов должна максимально применяться оборотная тара с унифицированными размерами, позволяющая использовать в складах штабелеры.

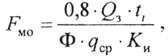

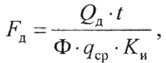

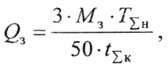

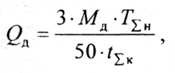

Площадь склада (в м2) материалов и заготовок подсчитывается по формуле

межоперационного – по формуле

готовых деталей – по формуле

где Q3— общая масса заготовок, проходящая через склад в течение года, т:

M3 – масса заготовки детали, заданной в проекте, кг;

ΤΣН – заданная годовая программа цеха, ч; ίΣκ – суммарное штучно-калькуляционное время, затрачиваемое на изготовление заданной детали, мин ; Ф – число рабочих дней (суток) в году, Ф = 257; КИ – коэффициент использования площади склада, учитывающий проходы, проезды и др., КИ = 0,4; t3 – среднее количество дней, принимаемое для хранения запаса материалов и заготовок, t3 = 3; qcp – средняя грузонапряженность площади склада, qcр= 2,5 т/м; t – среднее количество дней, принимаемое для хранения полуфабрикатов и готовых деталей, t =2; i – число заходов полуфабриката на межоперационный склад, определяемое по технологическому процессу заданной детали; QД – общая масса деталей, проходящих через склад готовых деталей в течение года, т:

Мд – масса заданной детали, кг.

Эти три склада входят в состав плановодиспетчерского бюро цеха.

Площадь склада вспомогательных материалов определяется из расчета 0,2 м2 на единицу технологического оборудования цеха в единичном и мелкосерийном производстве и 0,15 м2 – в среднесерийном. Этот склад находится в составе хозяйственной службы цеха.

В механических цехах единичного и мелкосерийного производства организуется заготовительное отделение, которое целесообразно располагать в одном помещении со складом материалов и заготовок. Оно предназначено для правки, разрезания и центрования прокатных материалов, а также черновой обработки заготовок из проката, отливок, поковок и штамповок.

Эти работы в отделении выполняются с помощью прессов для правки, дисковых пил, механических ножовок, центровальных, фрезерно-центровальных, отрезных, правильных и обдирочных станков. Модели оборудования определяются исходя из технологических процессов изготовления заготовок, а его количество рассчитывается по трудоемкости выполнения заготовительных операций. Численность рабочихстаночников, которые в штате цеха относятся к категории производственных, рассчитывается по принятому количеству оборудования отделения. При разработке плана расположения оборудования следует учитывать то обстоятельство, что прокатные материалы имеют большую длину и, кроме того, возле станков необходимо предусматривать места для размещения заготовок. Поэтому удельная общая площадь отделения составляет 25–30 м2 на единицу оборудования.

2. Основные положения создания автоматизировано-транспортно-складской системы ГПС

От работы автоматизировано-транспортной и складской системы (ATCC) существенно зависит работа ГПС. AТCC связывает между собой станки, позиции загрузки и разгрузки деталей, обеспечивая своевременную подачу заготовок к станкам и вывоз от станков обработанных деталей.

Расчет оборудования для АТСС ГПC, обрабатывающих корпусные детали (на спутниках) и детали типа тел вращения (в кассетах), выполняется по различным методикам.

Расчет АTCC для транспортирования корпусных деталей

Определение характеристики стеллажей

Расчетными характеристиками стеллажа являются:

- вместимость;

- длина;

- количество рядов;

- количество ярусов.

Длина, количество рядов и ярусов стеллажа определяются в зависимости от вместимости стеллажа, габаритов и характера транспортируемых деталей.

Основной расчетной характеристикой стеллажа является его вместимость, которая определяется исходя из числа спутников, необходимого для полной загрузки станков во время работы комплекса.

Максимальное число деталеустановок различных наименований, которые могут быть обработаны на комплексе:

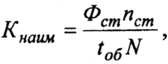

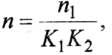

(1)

(1)

где Фст = 305 ч – месячный фонд отдачи станка, работающего в 2 смены; Фст = 358 ч – месячный фонд отдачи станка, работающего в 3 смены; пст – число станков в комплексе; to6 – средняя трудоемкость обработки одной деталеустановки, ч; N – среднемесячная программа выпуска деталей одного наименования.

Полученное число деталеустановок определяет число ячеек стеллажа при условии, что для обработки одного наименования деталеустановки используется один спутник. Так как автоматизированные комплексы позволяют обрабатывать широкую номенклатуру деталей, которая может меняться в процессе эксплуатации, то целесообразно иметь запас ячеек в стеллаже на случай увеличения числа обрабатываемых деталей. Таким образом, рассчитанное число ячеек необходимо увеличить на 10 %.

После определения количества ячеек стеллажа необходимо определить его длину, высоту, количество рядов. Длина стеллажа может быть меньше суммы длин интервалов между станками или превышать в 2–3 раза.

Количество ярусов стеллажа определяется исходя из размеров ячейки, количества рядов и длины стеллажа.

Размер ячейки для деталей с габаритными размерами 250×250×250 мм принимается равным 300×300×300 мм. Стеллаж для хранения спутников может быть однорядный или двухрядный. Двухрядный накопитель обладает большей компактностью, чем однорядный. Однако в нем появляются дополнительные ячейки – окна, обеспечивающие передачу тары с одного ряда на другой.

Однорядный накопитель позволяет брать и ставить спутник в заданную ячейку с любой стороны стеллажа. При такой конструкции в случае выхода из строя транспортной системы подача спутников с заготовками (деталями) может осуществляться вручную кранбалкой.

Расчет числа позиций загрузки и разгрузки

Функционально позиции загрузки и разгрузки могут быть либо разделены, либо объединены. При разделении функций позиции должно быть минимум два рабочих места. При объединении на одном рабочем месте операций загрузки-разгрузки позиция может быть одна, если на ней успевают выполнить весь объем работ за месяц.

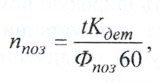

Число позиций определяют по формуле

(2)

(2)

где t = tзaгp – для позиций загрузки, мин; t = tpaзгp – для позиций разгрузки, мин; t = tзaгp + tpaзгp – для совмещенной позиции загрузки-разгрузки, мин; Kдem = KнаимN – число деталеустановок, проходящих через позицию в течение месяца; Фпоз = Фст – месячный фонд времени работы позиции, ч.

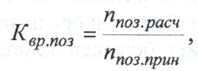

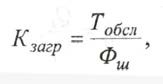

Если полученные ппоз > 1, то необходимо ввести дополнительную позицию и рассчитать коэффициент загрузки позиций по времени:

(3)

(3)

где ппоз.расч – рассчитанное по формуле (3) число позиций; ппоз прин – принятое число позиций.

При варианте функционального разделения позиций загрузки-разгрузки, в случае выхода из строя, например, позиции загрузки, позиция разгрузки не сможет принять на себя ее функции. Поэтому, если имеются две позиции с разделенными функциями загрузки-разгрузки, целесообразно иметь одну резервную позицию с совмещенными функциями загрузкиразгрузки или еще по одной позиции загрузки и разгрузки.

Расчет числа позиций контроля

В производстве, как правило, первая, а затем каждая п-я деталеустановка проходит контроль. При этом, если деталь обрабатывается на нескольких станках, то контроль производится после обработки на каждом из них.

В автоматизированных комплексах, у которых отсутствует активный контроль на станках, в процессе обработки деталей необходимо вести проверку получаемых размеров деталей на специальной позиции контроля.

На этой позиции наладчик, отвечающий за качество выпускаемых деталей, проверяет полученные размеры. Если размеры находятся в требуемых пределах, то он разрешает обработку следующих п деталеустановок этим инструментом.

В противном случае подается команда коррекции или замены инструмента.

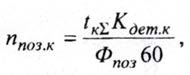

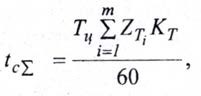

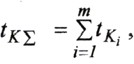

Необходимое число позиций контроля ппоз.прин (округление до целого в большую сторону) в автоматизированном комплексе:

(4)

(4)

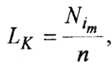

где tкΣ – суммарное время контроля одной деталеустановки, мин; Кдет.к – число деталеустановок, проходящих контроль за месяц, шт.;

![]() (5)

(5)

где tкi – время контроля после i-й операции, мин;

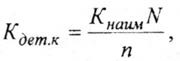

(6)

(6)

где n – число деталеустановок, через которые деталь выводится на контроль;

(7)

(7)

где ni – число деталеустановок, через которые деталь выводится на контроль по требованию технолога;

к1 = 1,15 – коэффициент, учитывающий контроль первой деталеустановки; к2 = 1,05 – коэффициент, учитывающий вывод на контроль в связи с работой нового инструмента.

Итак для обеспечения нормальной работы комплекса необходимы две позиции контроля, коэффициент загрузки каждой из которых составляет 0,66.

Определение числа подвижных транспортных механизмов

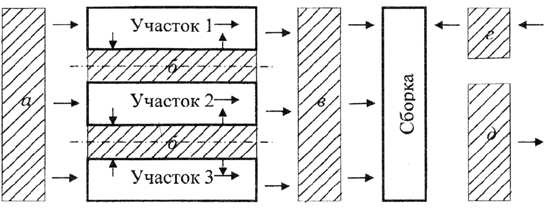

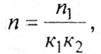

Функции передачи спутников на станки, позиции контроля, загрузки-разгрузки на стеллаж выполняют подвижные транспортные механизмы (ШТ1, ШТ2), расположенные по обе стороны стеллажа (рис. 2).

Рис. 2. План комплекса

Штабелер, расположенный со стороны станков, должен передавать спутники с заготовками по маршрутам:

- стеллаж – станок;

- станок – стеллаж;

- станок – станок

Для определения числа штабелеров ШТ1 необходимо знать усредненный маршрут обработки деталей

по станкам. Зная число обрабатываемых деталеустановок; число деталеустановок, уходящих на контроль и возвращающихся с контроля, а также маршрут движения деталеустановок по станкам, можно подсчитать число перемещений штабелера, расположенного со стороны станков.

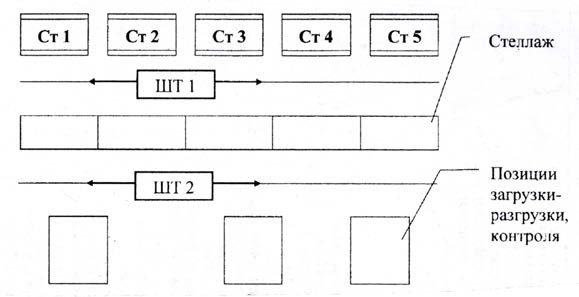

Суммарное время работы штабелера:

(8)

(8)

где Кстел-ст – число перемещений между стеллажом и станками; tсmeл-сm – среднее время, затрачиваемое на передачу спутника со стеллажа на станок или со станка на стеллажи, мин; Кст-ст – число перемещений между станками; tcm-cm – среднее время, затрачиваемое на передачу спутника со станка на станок, мин.

Время выполнения штабелером одной операции передачи равно времени выполнения им двух кадров управляющей программы.

Время передачи (мин) спутника штабелером:

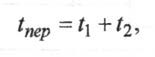

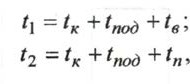

где t1 – время отработки кадра «Подойти к месту (ячейке стеллажа), где находится спутник, и взять его», мин; t2 – время отработки кадра «Подойти к месту, куда надо поставить спутник», мин;

где tк – время расчета и передачи кадра на систему ЧПУ штабелера; tк = 1,5–10 с; tnoд – время подхода к указанному

месту, мин; tв=tn – время выполнения операции «Поставить спутник», «Взять спутник»; tв=tn = 0,15–0,25 мин;

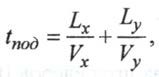

(9)

(9)

где Lx и Ly – длина перемещения штабелера по осям х, у, м; Vx и Vy – скорость перемещения по координатам х, у, м/мин; Vx = 60 м/мин, Vy = 6 м/мин.

Длины перемещений штабелера для различных вариантов приведены и показаны на рис. 3.

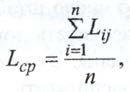

Для упрощения расчетов можно использовать среднюю длину перемещений Lcp вдоль каждой оси:

(10)

(10)

где Lij – расстояние от i до j точки перемещения, м; п –

число принятых перемещений.

Коэффициент загрузки штабелера:

(11)

(11)

где Фш = Фст – фонд времени работы штабелера за месяц, ч.

Если Кзагр > 1, то необходимо пересчитать число штабелеров и коэффициенты их загрузки.

После того, как определено число штабелеров, расположенных со стороны станков, желательно рассчитать допустимое суммарное время простоев штабелера во время смены. Это необходимо для того, чтобы знать время, которым будет располагать обслуживающий персонал комплекса на устранение неисправностей штабелера, не допуская при этом простоев оборудования.

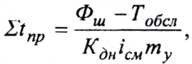

Допустимое время простоев штабелеров во время смены:

(12)

(12)

где Кдн = 22 – число рабочих дней в месяце; iсм – число рабочих смен в сутки; mу – коэффициент, учитывающий число устройств, управляемых от одной системы ЧПУ; mу = 1,5 для двух устройств.

Хранение и транспортирование заготовок для деталей типа тел вращения производится в кассетной таре.

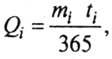

Запас хранения по каждой группе заготовок определяется по формуле:

(13)

(13)

где mi – масса заготовок за год по группам, т; ti· – запас хранения в днях.

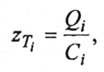

Количество тары определяют по следующей формуле:

(14)

(14)

где Сi – средняя грузоподъемность тары, т.

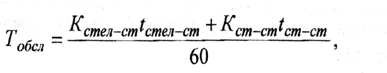

![]() (15)

(15)

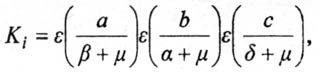

При укладке заготовок деталей в транспортноскладскую тару или кассеты перегрузочным роботом математическая модель расчета вместимости тары имеет вид:

(16)

(16)

где a, b, c – соответственно длина, ширина и высота тары, мм; α, β, δ – размеры заготовок (детали), мм, ε(…) представляет собой элементарную функцию, которая обозначает целую часть числа, получающегося в результате выполнения действий в скобках.

Число ячеек стеллажа определяется по количеству потребной тары, необходимой для обработки всей номенклатуры деталей, обрабатываемых на комплексе.

При обработке широкой номенклатуры деталей, которая меняется в процессе эксплуатации, необходимо иметь запас ячеек в стеллаже не менее 184.

![]() (17)

(17)

где Пя – число ячеек в стеллаже; Ζi – количество необходимой тары.

Размеры ячейки для тары с габаритами L×B×H, принимаются по справочнику или рассчитывают по формулам:

Длина ячейки: L = а + 2λ = х, (11.18)

где а – длина тары (вдоль зоны хранения) мм; λ – зазор между тарой и стойкой стеллажа, λ = 30–50 мм; х – толщина стоек стеллажа, х = 30–50 мм;

Высота ячейки:

Hя = C + Δ + e (11.19)

где С – высота укладки грузов в таре, мм; Δ – высота ножек тары, мм; е – расстояние по высоте от верха нижнего поддона до низа опорной поверхности следующего по высоте поддона с грузом.

Для бесполочных стеллажей принимают е = 60–100 мм, а для каркасных в зависимости от толщины полки е = 110–220 мм. При штабельном хранении е = 0;

Ширина стеллажа:

Ширина стеллажа Вст принимается по ГОСТ 14757– 81.

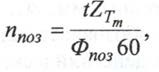

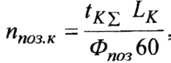

Для расчета необходимо знать общее количество груза и тары, проходящих через позиции в месяц:

(20)

(20)

где t = tзагр – время для позиции загрузки, мм; t = tpaзгp – время для позиций разгрузки; t = t3aгp + tpaзгp – для совмещенной позиции загрузки – разгрузки, мин; Фпоз – месячный фонд работы позиции, Фпоз = 305 ч.

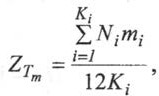

(21)

(21)

где ZTm – общее количество груза (тары), проходящего через позиции в месяц, шт.; Ni· – годовая программа деталей; mi – масса i-й детали; Ki— количество деталей в таре.

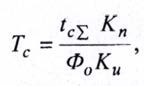

Количество штабелеров и других транспортных машин для выполнения операций на складе определяется по формуле:

(22)

(22)

где tcΣ – суммарное время работы штабелера для перемещения груза в месяц, ч; Фo – эффективный фонд времени работы штабелера, ч (за месяц 305 ч при работе в две смены); Ки – коэффициент использования штабелера, принимаемый равным 0,8; Кn – коэффициент, учитывающий поступление груза (Кп = 1,3) и отпуска (Кn = 1,5).

Суммарное время транспортных операций на перемещение груза транспортом данного вида в месяц:

(23)

(23)

где Тц – средняя продолжительность одной транспортной операции, мин; КТ – число транспортных операций в технологическом процессе перемещений; ΖТi – количество поддонов, перемещаемых транспортным средством в месяц.

Средняя длительность операции перемещения при одноадресном цикле работы равна 1,2–1,6 мин при высоте склада до 10 м и числе секций 30–50.

3. Система контроля качества изделий

В производстве, как правило, первая, а затем каждая п деталь проходит контроль. При этом, если деталь обрабатывается на нескольких станках, контроль производится после обработки на каждом из них.

В автоматизированных комплексах, у которых отсутствует активный контроль на станках, в процессе обработки деталей необходимо вести проверку получаемых размеров деталей на специальной позиции контроля.

Необходимое число позиций контроля ппоз.к в автоматизированном комплексе:

(24)

(24)

где tKΣ – суммарное время контроля одной детали, мм; LK – число деталей, проходящих контроль за месяц, шт.:

(25)

(25)

где tKi – время контроля после i-й операции, мм;

(26)

(26)

где Nim – месячная программа деталей; п – число деталей, через которые деталь выводится на контроль:

(27)

(27)

где пi – число деталей, через которые деталь выводится на контроль по требованию технолога; К1 = 1,15 – коэффициент, учитывающий контроль первой детали; К2 – 1,05 – коэффициент, учитывающий вывод на контроль в связи с работой нового инструмента.

4. Система инструментального обеспечения

Функциями системы инструментального обеспечения цеха являются определение потребности цеха в инструментальной оснастке, режущем, вспомогательном, измерительном инструменте и приспособлениях; хранение и подготовка оснастки к работе, обеспечение ею рабочих мест и текущий ремонт. Система оформляется в виде бюро инструментального хозяйства (БИХ), в состав которого, как правило, входят инструментально-раздаточный склад (ИРС), заточное отделение, мастерская по ремонту приспособлений и инструментов, отделение сборки, настройки и кодирования инструментальных блоков.

В штат БИХ входят: его начальник, инженер по оснастке и работники этих подразделений.

Инструментально-раздаточный склад предназначен для хранения и учета оснастки, сбора и передачи в центральный инструментальный склад завода изношенной оснастки, сбора и передачи в ремонт и в заточку режущего инструмента, выдачи оснастки на рабочие места и обеспечения ее возврата в ИРС. Еще этот склад осуществляет хранение и выдачу технологической документации, обращающейся в цехе. В крупных механических цехах создаются несколько или универсальных, или специализированных складов, а в малых и средних – один универсальный, в котором хранится вся оснастка и технологическая документация.

Площадь для складирования инструментов определяется из расчета на один металлорежущий станок обслуживаемого цеха при работе в две смены в зависимости от типа производства: для единичного – 0,7 м2, мелкосерийного – 0,5 м2, среднесерийного – 0,4 м2. Для обслуживания слесарных и сборочных мест площадь складирования принимается в размере 0,15 м2 на одного слесаря или сборщика, причем учитывается суммарное для всех смен количество этих рабочих, т.к. в складе необходимо хранить инструменты для всех рабочих. Площадь складирования приспособлений принимается равной: для единичного производства – 0,5 м2, мелкосерийного – 0,4 м2, среднесерийного – 0,3 м2 на один металлорежущий станок обслуживаемого цеха при работе в две смены. Площадь складирования абразивов определяется из расчета 0,4 м2 на один станок, работающий с абразивом для всех видов производства. Общая площадь ИРС подсчитывается путем суммирования этих площадей. В нее входит и площадь для хранения документации. Работниками ИРС являются кладовщики-раздатчики, количество которых принимается по одному на каждую смену, и старший кладовщик – один на весь склад.

Склад оборудуется стеллажами, столами и подставками, конструкция которых зависит от особенностей складируемых объектов.

В небольших и средних механических цехах создается одна инструментально-раздаточная кладовая (ИРК), в которой хранятся и выдаются на рабочие места все перечисленные инструменты и приспособления.

ИРК размещаются рядом с заточными отделениями. Площади ИРК определяют по нормам площади на один станок основного производства в зависимости от типа производства (табл. 2).

В цехах с количеством станков менее 200 устраивается одна комплексная кладовая технологической оснастки для всех видов инструментов и приспособлений, а также абразивов. Расчет площадей производится по нормам, приведенным в табл. 2.

Таблица 2. Нормы для расчета площади инструментально-раздаточной кладовой (ИРК)

| Объект хранения | Норма площади для металлорежущего станка(м2) основного

производства при работе цеха в две смены при типе производства |

|||

| массовом | крупносерийном | серийном | мелкосерийном | |

| 0,10–0,20 | 0,20–0.60 | 0,25–0,70 | 0,40–0,90 | |

| Измерительный инструмент | 0,10 | 0,10–0,20 | 0,15–0,30 | 0,30–0,50 |

| Режущий, измерительный и вспомогательный инструмент | 0,20–0,30 | 0,30–0,80 | 0,40–1,00 | 0,70–1,40 |

| Приспособления для установки деталей на станках | 0,15–0,20 | 0,25–0,60 | 0,35–0,90 | 0,60–1,20 |

| Шлифовальные и полировальные круги | 0,40–0,50 | 0,40–0,60 | 0,45–0,70 | 0,50–0,80 |

Примечания:

- Меньшие значения норм относятся к цехам, в которых установлены станки с малыми габаритными размерами.

- Для цехов (отделений) прецизионной обработки табличные значения необходимо умножить на коэффициент 1,2.

Общая площадь ИРК складывается из площади кладовой технологической оснастки, рассчитываемой на все количество принятого основного оборудования механических участков, площади кладовой абразивов на один шлифовальный, доводочный или полировальный станок согласно цеховой ведомости [25], а также из площади ИРК, обслуживающей сборочные участки и рассчитываемой по нормам табл. 3.

Таблица 3. Нормы для расчета площади ИРК сборочного цеха (отделения)

| Масса изделия, т | Норма площади кладовой (м2) на металлорежущий

станок основного производства при типе производства |

|||

| массовом | крупносерийном | серийном | мелкосерийном | |

| До 0,2 | 0,3 | 0,3 | 0,35 | 0,50 |

| До 2,0 | 0,35 | 0,35 | 0,40 | 0,60 |

| До 15,0 | — | 0,45 | 0,50 | 0,80 |

| До 50,0 | — | – | 0,60 | 1,00 |

Меньшие значения этих норм относятся к цехам с малыми габаритными размерами станков, большие – к крупным. Для цехов (отделений) прецизионной обработки табличные данные умножают на 1,2.

Технический надзор за соблюдением в производственных цехах всех правил и требований является одной из важнейших функций инструментальных служб предприятия.

Кроме контрольных функций технадзор должен:

- систематически разрабатывать и осуществлять мероприятия по выявлению и устранению причин несвоевременного износа и поломок;

- изучать и обобщать опыт применения новых инструментальных материалов и новых конструкций инструментария других предприятий;

- разрабатывать новые, корректировать действующие нормы расхода инструмента и внедрять их в производство.

Контролируя соблюдение правил эксплуатации инструмента, технадзор должен одновременно проверять качество его при поступлении со стороны и собственного производства.

Периодические контрольные проверки качества инструментария на рабочих местах оформляются соответствующими актами.

Кроме контрольных проверок на рабочих местах качества инструментов систематически должны проводиться контрольные испытания инструментов в лабораториях.

Результаты таких проверок систематизируются по видам инструментария в специальном журнале, по которому ведется проверка выполнения мероприятий по улучшению условий эксплуатации и повышению качества инструментария. Для активного выполнения своих функций служба технического надзора имеет право запрещения выдачи инструмента до тех пор, пока не будут ликвидированы нарушения в эксплуатации, непосредственно зависящие от администрации цехов, а также производить через бухгалтерию предприятия взыскания с виновных за материальный ущерб, нанесенный предприятию.

5. Система сбора, транспортировки и переработки стружки

Стружку, образующуюся при изготовлении деталей, нужно со станков удалять и перерабатывать в состояние, требуемое для утилизации; если она металлическая, то ее отправляют на переплавку. Стружку металлов разных видов и состава необходимо собирать отдельно, поскольку их смешивание недопустимо по металлургическим требованиям. К месту переработки стружку перемещают с помощью различных транспортных средств.

Рассматриваемая система должна включать в себя устройства и способы удаления стружки со станков, транспортировки к местам переработки и непосредственно переработку. Существует три системы сбора стружки в цехе:

М – механизированная, с использованием ручного труда, средств малой механизации и колесного транспорта, доставляющего стружку в отделение переработки; применяется при количестве стружки в цехе менее 300 кг/ч;

К – комбинированная, когда линейные конвейеры транспортируют стружку до тары, а затем колесный транспорт доставляет ее в отделение сбора и переработки; используется при количестве стружки 300– 700 кг/ч;

А – автоматизированная, с применением средств непрерывного транспорта – линейных и магистральных конвейеров; используется при массе стружки более 700 кг/ч. При массе стружки более 1 т/ч в цехе производится не только сбор, но и переработка. Ширина линейных конвейеров – до 500 мм, а магистральных – 800 мм.

Если функции службы ограничиваются только сбором стружки, то площадь отделения сбора стружки составляет 75–85 м2 при 61–100 станках в цехе и 85– 105 м2 при 101–200 станках в цехе.

Если в цехе организовывается переработка стружки, то площадь отделения сбора и переработки стружки составляет 0,03–0,04 от производственной площади цеха.

В зависимости от особенностей производства и количества образующейся стружки рекомендуется принимать следующие решения:

- а) стружку, образующуюся на площади 1000– 2000 м2 в количестве 200–300 кг/ч, целесообразно собирать со станков в специальную тару и безрельсовым транспортом (автомобили, тракторы, электрокары) доставлять на переработку. Тара устанавливается между станками (обычно между тыльными сторонами) так, чтобы станочники или вспомогательные рабочие могли ссыпать в нее стружку, собираемую от станков;

- б) стружку, образующуюся на площади 2000– 3000 м2 в количестве 300–700 кг/ч, удаляют с помощью линейных транспортеров, перемещающих ее в бункеры, устанавливаемые в закрытых приямках, расположенных в конце линий станков. Из заполненных бункеров стружка безрельсовым транспортом вывозится на переработку;

- в) при выходе стружки более 800 кг/ч с участка площадью более 3000 м2 целесообразно применять линейные и магистральные транспортеры, обеспечивающие ее непрерывное перемещение на переработку. Линейные транспортеры размещают в закрытых сверху непроходных каналах вдоль линий станков между их тыльными сторонами, а магистральные – в проходных тоннелях перпендикулярно линейным;

- г) в случае образования большого количества стружки на значительном расстоянии от места переработки, когда перемещение ее подземными средствами непрерывного транспорта нецелесообразно или невозможно, оправданно применять монорельсовые дороги или подвесные цепные транспортеры со специальной тарой.

Выбор способа удаления стружки зависит от организации производства, количества и вида стружки, а также от планировки оборудования.

Критерием оценки выбранного варианта являются минимальные затраты на годовой выпуск.

Конструкция транспортеров зависит от особенностей образующейся стружки (табл. 4).

Скребковые цепные, скребковые штанговые, одношнековые и двухшнековые применяются для перемещения стружки в виде мелких частиц и коротких (длиной до 40 мм) спиралей. Штанговые транспортеры ершового типа используются для перемещения стружки в виде длинных лент и спиралей. С помощью инерционных и вибрационных транспортеров перемещают и мелкую и длинную стружку разной формы. В качестве магистральных транспортеров, размещаемых в проходных тоннелях, применяют пластинчатые конвейеры.

Для мелкой стружки в виде отдельных частиц целесообразно использование пневматического транспорта, когда стружка отсасывается непосредственно из зоны обработки (в особенности шлифовальных станков) и перемещается по трубопроводам к месту переработки. Однако такой способ требует применения противопожарных и противовзрывных мер.

Таблица 4. Конструктивные разновидности конвейеров для стружки

| Материал стружки | Линейные конвейеры | Магистральные конвейеры | ||

| Вид | Ширина, мм | Вид | Ширина, мм | |

| Сталь | Пластинчатые, винтовые | 400–500 | Пластинчатые | 800 |

| Чугун | Скребковые | 180–500 | Скребковые, ленточные | 800 |

| Алюминий | Лотковые с гидросмывом | 250–450 | Пластинчатые | 600 |

Процесс подготовки и переработки стружки зависит от ее материала, состояния и формы. В общем случае выполняются следующие операции:

дробление – с помощью фрезерных, валковых или молотковых дробилок для удобства транспортировки и возможности брикетирования;

обезжиривание – для удаления масла, эмульсии и влаги в центрифугах, моечно-сушильных установках или сушильных печах;

просеивание – с целью удаления случайно попавших крупных включений (болтов, гаек, обрези, деталей и др.);

магнитная сепарация – для извлечения из стружки цветных металлов, случайно попавших в нее включений черных металлов с помощью магнитных шкивов;

брикетирование – в холодном состоянии на прессах и в горячем – на молотах и прессах.

Участки для переработки стружки могут быть комплексные и некомплексные, цеховые и общезаводские. В цехе участок организуется при количестве образующейся стружки более одной тонны в час.

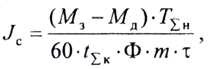

Интенсивность образования стружки Jc при проектировании цеха рассчитывается по формуле:

(28)

(28)

где МД – масса детали, технологический процесс изготовления которой разработан в данном проекте, кг; МЗ – масса заготовки этой детали, кг; ТΣн – заданная годовая программа цеха, ч; tΣк – суммарное штучнокалькуляционное время, затрачиваемое на изготовление заданной детали мин; Ф – число рабочих дней в году, Ф = 253; т – число смен в сутки; τ – продолжительность рабочей смены, τ = 8 ч.

Виды и количество оборудования на участке переработки стружки определяются исходя из его производительности, количества перерабатываемой стружки и перечня операций переработки. Число рабочих подсчитывается по нормам обслуживания оборудования. Размеры площади участка устанавливаются на основании плана расположения оборудования и рабочих мест.

Общее руководство участком осуществляется мастером, а в сменах – бригадирами. Сбор и вывоз стружки от станков на участок переработки производят рабочие, находящиеся в подчинении начальника хозяйственной службы (завхоза) цеха. Их количество для цеха можно принять в среднем из расчета 1,5 т стружки на одного человека в смену . В сменах эти рабочие работают побригадно.

6. Системы обеспечения машиностроительных предприятий смазочноохлаждающимися жидкостями

Существует три способа подачи СОЖ к станкам: централизованный циркуляционный; централизованный групповой; децентрализованный.

- Централизованный циркуляционный способ применяется в цехах с большим количеством однотипных станков, для которых ограничены виды используемых СОЖ. Охлаждающие жидкости подаются непосредственно к станкам по трубопроводам из центральной установки. Отработанные жидкости поступают от станка самотеком по подземным трубопроводам. Применение централизованного циркуляционного способа сокращает простои оборудования от ожидания подачи СОЖ, а подача СОЖ по трубопроводам предохраняет их от загрязнения. Недостаток этого способа – необходимость монтажа сложных коммуникационных сетей (трубопроводов), которые затрудняют перемещение станков, а также необходимость систематической очистки труб.

- Централизованный групповой способ применяется в цехах с большим количеством разнотипных станков, потребляющих СОЖ разных типов. Охлаждающие жидкости от центральной установки по трубопроводам подаются к разборным кранам, от которых станочники разносят в таре СОЖ к станкам. Отработанные эмульсии и водные растворы сливаются в канализацию. Отработанные масла отправляются в таре для регенерации. Преимуществом этого способа является отсутствие сложной системы подземных коммуникаций для подвода СОЖ к каждому станку.

Недостатки:

- а) необходимость затраты части рабочего времени на доставку СОЖ к станку;

- б) повышенный расход СОЖ вследствие ее потерь при доставке от кранов до станков.

- Децентрализованный способ применяется в цехах с небольшим количеством станков, потребляющих ограниченные виды СОЖ в ограниченном объеме. Охлаждающие жидкости подаются к станкам в таре непосредственно от центральной установки, где они приготовляются. При этом способе снабжения СОЖ отпадает необходимость в сложных системах трубопроводов, но возникает потребность во вспомогательных рабочих, которые доставляют СОЖ к станкам. Изза потерь при доставке в открытой таре увеличивается расход СОЖ и загрязняется цех.

Центральная установка для приготовления СОЖ располагается в отдельном помещении, которое находится возле наружной стены здания и имеет отдельный выход из здания. Это необходимо в целях пожарной безопасности, а также потому, что для приготовления

СОЖ перерабатывается значительное количество материалов, которые должны легко доставляться.

Помещение отделения должно иметь коммуникации для подвода воды, пара, сжатого воздуха. Пар необходим для подогрева воды, а сжатый воздух – для перемешивания растворов в смесителях. Годовой запас СОЖ определяют по количеству станков в цехе и нормам расхода на станках (табл. 5).

Таблица 5. Норма расхода СОЖ (СОТС), применяемых на металлорежущих станках

| Станок | Вид СОЖ | Расход, кг |

| Токарно-винторезный | Эмульсол | 125 |

| Токарно-револьверный | – « – | 125 |

| Токарно-револьверный одношпиндельный

прутковый автомат |

Сульфофрезол или эмульсол | 615 |

| Токарный шести- и восьмишпиндельный

прутковый автомат |

– « – | 9200 |

| Алмазно-расточной | Эмульсол | 200 |

| Вертикально-фрезерный | – « – | 150 |

| Карусельно-фрезерный | – « – | 400 |

| Отрезной | – « – | 155 |

| Зубофрезерный | Сульфофрезол | 1550 |

| Резьбофрезерный | – « – | 1230 |

| Плоскошлифовальный | Сода кальцинир. | 110 |

| Круглошлифовальный | « | 140 |

В небольших механических цехах отделение для приготовления СОЖ объединяют со складом масел. Размеры помещений отделения определяют путем планировки оборудования. Помещения должны быть оборудованы средствами пожаротушения и располагаться у наружной стены здания. Помещения должны иметь непосредственный выход наружу.

В малых механических цехах отделение для приготовления СОЖ организовывать экономически нецелесообразно, поэтому описываемая система включает в себя склад, оборудованный емкостями с разборными кранами, в который жидкости привозятся наземным автоили электротранспортом из корпусного или общезаводского отделения. Баки танков заполняют СОЖ, и после обработки их сливают в промышленную канализацию с помощью ведер или сами станочники, или наладчики станков, или специальные рабочие, входящие в группу механика цеха.

Количество емкостей в складе зависит от разнообразия СОЖ, используемых в цехе, а их размеры – от расхода жидкостей и периодичности заполнения емкостей. Для расчетов можно принять средний ежесуточный расход жидкостей 2 кг на один станок при работе в две смены.

Смазочно-охлаждающие технологические средства (СОТС), используемые чаще всего в виде смазочноохлаждающих жидкостей (СОЖ), применяются для предотвращения возникновения дефектов поверхностей деталей, изготавливаемых резанием, повышения стойкости режущих инструментов, увеличения скорости резания и подачи. Чистовая обработка абразивными инструментами (кругами, брусками, сегментами, лентами) должна производиться с СОЖ во избежание «засаливания» поверхностей инструментов, т.е. потери ими режущей способности, и появления «прожогов» на обработанных поверхностях деталей.

Невозможно достигнуть желаемых результатов во многих случаях изготовления без СОЖ зубьев зубчатых колес, отверстий, резьбы, шлицев и канавок. Но при выполнении ряда операций резания металлов инструментами из металлокерамических твердых сплавов и минералокерамики использование СОЖ может привести к снижению стойкости инструментов, т.е. дать отрицательный результат. Каждая рецептура СОЖ имеет достаточно сложный состав, оптимальный для определенного сочетания материалов заготовки и инструмента, а также вида обработки, поэтому ее нужно выбирать по соответствующим рекомендациям, приведенным в справочниках.

Площадь отделения для приготовления и раздачи СОЖ может быть определена в зависимости от количества металлорежущего оборудования: для 61–100 станков площадь составляет 40–50 м2, для 101–200 станков – 50–70 м2.

Кроме СОЖ на складе должны храниться масла, предназначенные для смазки оборудования цеха. Размер емкостей для масла определяется исходя из его среднего расхода, составляющего 120 кг в год на один станок при работе в две смены.

Площадь кладовой масел равна 0,1–0,12 м2 на один обслуживаемый станок.

7. Перспективы развития машиностроения в России

При строительстве объектов нефтяной и газовой промышленности установок комплексной подготовки нефти и газа, компрессорных и нефтеперекачивающих станций – значительное распространение получил комплектно-блочный метод строительства. Этот метод предусматривает организацию строительства из изделий высокой степени заводской готовности в виде технологических блоков, пространственных строительно-технологических блоков, укрупненных монтажных узлов и других индустриальных конструкций, поставляемых на строящийся объект с энергетическим и другим оборудованием сборочно-комплектовочными предприятиями.

В настоящее время в машиностроении широко используют типовые технологические процессы изготовления различных деталей. Однако особенности развития заготовительного производства и самой технологии машиностроения, совершенствования металлорежущих станков и инструментов говорят о необходимости пересмотра этих типовых технологий с позиции оптимизации, энерго- и материалосбережения при изготовлении деталей машин. Так, получение заготовок зубчатых колес с зубьями позволило значительно снизить материало- и энергоемкость и технологическую себестоимость колес.

Токарные обрабатывающие центры внесли значительные коррективы в типовую технологию изготовления валов.

Шестикоординатные обрабатывающие центры изменили типовую технологию изготовления турбинных лопаток нагнетателей газокомпрессорных установок и других изделий.

Работа в направлении совершенствования и оптимизации существующих и разработке новых наукоемких, комбинированных технологических методов обработки заготовок требует системного подхода.

В частности, необходимо совершенствовать режимы обработки, улучшать качество обрабатываемой поверхности, повышать производительность, снижать энергозатраты и технологическую себестоимость. Комплексной и наиболее перспективной является оптимизация технологической себестоимости.

К новым наукоемким технологическим методам обработки заготовок, внедряемым на предприятиях машиностроения, относятся методы, базирующиеся на использовании физических, химических, электрических явлений. Это отделочно-упрочняющая обработка поверхностным пластическим деформированием (ОУО ППД), электроэрозионная, электроимпульсная, электронно-лучевая, светолучевая, ультразвуковая, лазерная, магнитная, химическая и др.

Лазерная технология (резка, сверление, гравировка, измерение, диагностика, балансировка, контроль качества) отличается большой гибкостью. Смена заготовки не требует замены инструмента.

К комбинированным методам относятся: электромеханическая, термомеханическая, химико-механическая, физико-химическая, механо-физико-химическая обработка, т.е. методы, которые базируются на двух и более явлениях (физических, химических, электрических).

Создание новых комбинированных методов обработки может базироваться на целенаправленном определенном силовом, температурном и химическом воздействиях на обрабатываемую поверхность детали. Тип воздействия зависит от функционального назначения этой поверхности.

Работы в данном направлении ведут к снижению себестоимости изготовления деталей, особенно из труднообрабатываемых материалов, и повышению их качества.

В настоящее время при высоких скоростях резания обрабатывается около 200 марок металлов и сплавов. При этом производительность увеличивается в 3–10 раз, повышается качество поверхности и точность, что связано с повышенным демпфирования в зоне резания, лучшими условиями образования и отвода стружки и уменьшением сил резания (вследствие изменения xaрактера разрушения материала и преобладания хрупкого разрушения).

Применение методов диффузионного насыщения, лазерного легирования, электродугового и плазменного нанесения покрытий, ионной имплантации химического и гальванического покрытия, эмалирования электролитического нанесения покрытий и др. позволяет экономить дорогостоящие материалы и повышать долговечность деталей. Эти методы используют при ремонте и восстановлении изделий.

Создание самообучающихся технологических систем позволяет без длительных исследований обеспечивать наивысшую производительность и требуемое качество деталей из новых материалов при обработке на станках с ЧПУ.

Создание этих систем значительно сокращает технологическую подготовку производства новых изделий.

Реализация адаптивного автоматизированного управления качеством обрабатываемых деталей и собираемых изделий в значительной мере определяется разработкой и созданием средств активного быстродействующего контроля точности размеров, параметров качества поверхностного слоя детали, сил и температур в процессе обработки. При наличии этих средств и банка данных можно решить проблему взаимосвязи точности, параметров качества поверхностного слоя деталей, сил и температур с условиями обработки на станках с ЧПУ.

Совершенствование существующих и разработка новых технологических методов сборки предусматривает объединение технологий проектирования, изготовления, эксплуатации, ремонта и утилизации изделий в единый процесс.

Рассматривая технологию изготовления и эксплуатации изделий как единый процесс, можно значительно снизить их себестоимость и повысить долговечность. Появляется возможность перенести ряд финишных операций в процесс приработки деталей и, наоборот, ряд отрицательных явлений из эксплуатации в технологию изготовления. Например, технологию нанесения медной приработочной пленки перенести в эксплуатацию путем добавления медного порошка и глицерина в смазку. Возможные пластические деформации резьбы при действии динамических нагрузок, приводящие к самоотвинчиванию шпилек, можно перенести в технологию изготовления и т.д. Разработано новое направление – триботехнология, когда финишная технологическая операция практически заменяет процесс приработки поверхности трения. Эта технология позволяет оптимизировать качество изделий и снизить их себестоимость на всей стадии их жизненного цикла и решить проблему конкурентоспособности изделий машиностроения.

Важными направлениями перспективного развития машиностроения как отрасли следует считать:

- Практическое внедрение технологий сверхточной обработки (обработка на станке, анализ и испытание) с помощью измерений длины, смещения и шероховатости поверхности с точностью до ангстрема и измерений времени с точностью до фемтосекунды, в созданных в результате достижений лучевой технологии, включая ионно-лучевые, электронно-лучевые и лазерные технологии, а также технологию контроля оборудования.

- Практическое использование технологии обработки для получения поверхности с шероховатостью Rz = 0,001 мкм

- Практическое внедрение методов быстрой сборки и демонтажа без применения болтов и гаек.

- Широкое применение систем проектирования, производства, сбора и использования вторсырья, что позволит вторично использовать большинство использованных материалов путем законно установленной ответственности производителей за сбор и утилизацию изделий, вышедших из эксплуатации

- Практическое использование систем технологической обработки в оперативном режиме для прогнозирования и контроля размера и формы с точностью до 10 ангстрем

- Использование технологии для компьютерноинтегрированных гибких машиностроительных производств.