Содержание страницы

1. Способы транспортирования молока и молочных продуктов

Для доставки молока и молочных продуктов на молокоперерабатывающие предприятия применяют специализированный железнодорожный и водный транспорт, автофургоны, авторефрижераторы, автомобили с изотермическими кузовами. Основным транспортом для перевозки молока является автомолцистерны.

Молоко, транспортируемое на перерабатывающие предприятия, должно иметь кислотность не выше 19 оТ, а температуру – не более 8 оС. Автомобильный транспорт должен прибывать на перерабатывающие предприятия по установленному графику, который составляют на заводе в соответствии с работой приемного отделения и согласуют с транспортной организацией. На каждую партию молока при его транспортировании оформляют накладную в трех экземплярах, в которой указывают: массу молока, его жирность, кислотность и температуру, а также число фляг (если молоко доставляют во флягах).

Автоцистерна. Автоцистерна состоит из одной или нескольких секций эллиптической формы со сферическими днищами. Снаружи секции покрыты термоизоляцией, деревянной обшивкой и пергамен том, поверх которых установлен защитный кожух из тонколистовой углеродистой или нержавеющей стали. Деревянная обшивка предохраняет термоизоляционный материал (чаще всего мипора или заливочный пенопласт) от механических повреждений, а кожух – от проникновения влаги. Благодаря слою термоизоляции, покрывающему секции, предотвращаются нагрев и замораживание молока при транспортировании. Секция, изготовленная из пищевого листового алюминия или пищевой нержавеющей стали, в зависимости от марки автоцистерны, имеет вместимость от 0,9 до 6,55 м3 молока.

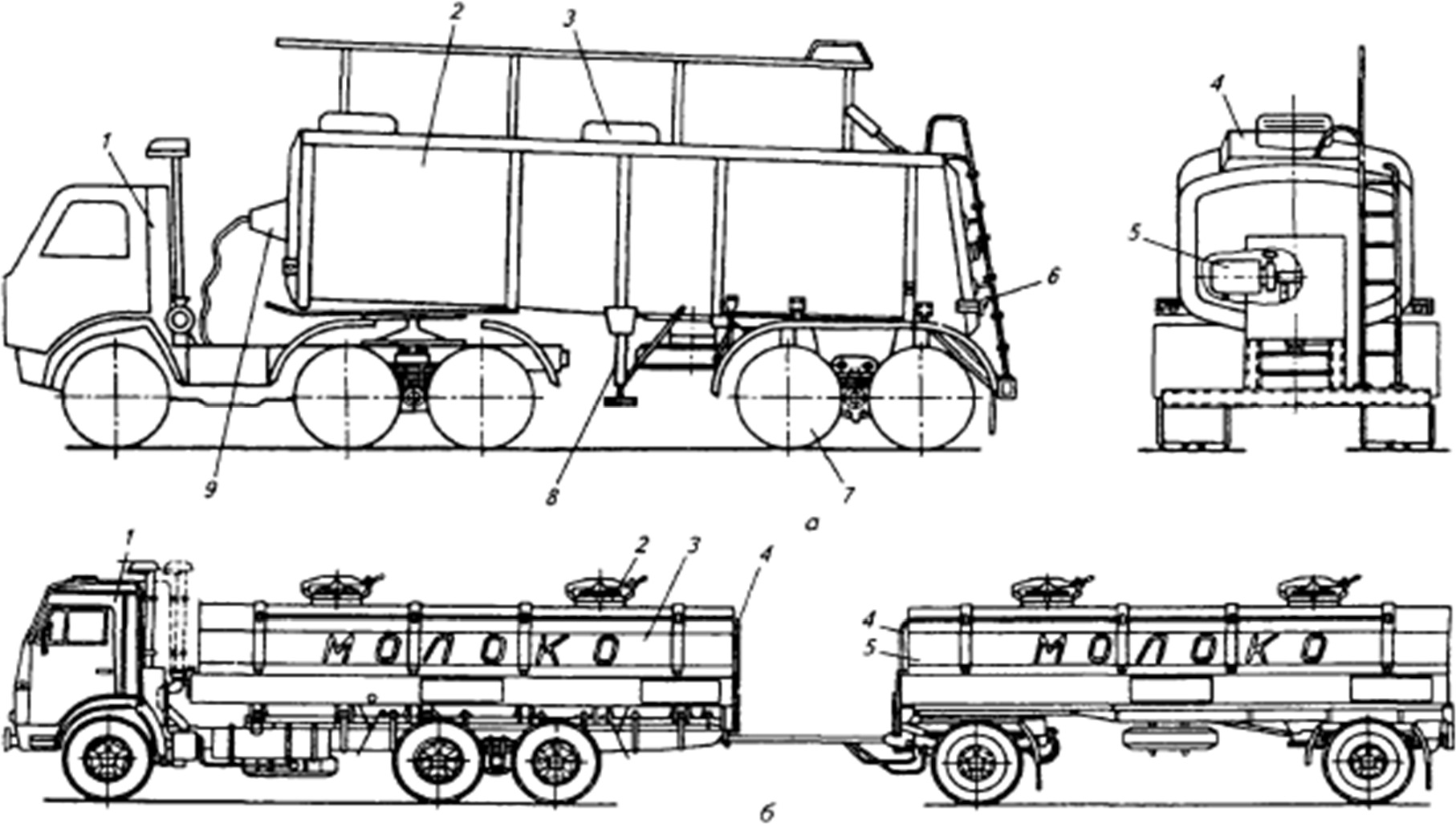

На рисунке 1 представлены автоцистерны марки Bl-OTA-13,5 и автопоезд – цистерна марки Г6-ОПА-15,5.

В местах крепления к шасси автомобиля или прицепа секции снабжены опорными поясами из деревянных брусков, скрепленных между собой.

Рисунок 1 – Автомолцистерны: а – автоприцеп-цистерна B1-OTA-13,5: 1 – автомобиль; 2 – цистерна; 3 – люк с крышкой; 4 – площадка обслуживания; 5 – система мойки (перемешивания), 6 лестница; 7 – шасси-полуприцеп цистерны; 8 – опорное устройство; 9 – электрооборудование; б – автопоезд-цистерна Гб-О ПА-15,5; 1 – автомобиль; 2 – люк с крышкой; 3, 5 – цистерны; 4 – лестница

Для мойки и осмотра рабочей емкости в секции служит люк, герметически закрывающийся крышкой с уплотнительной кольцевой резиновой прокладкой. На внутренней поверхности горловины люка имеются круговые метки, указывающие уровень молока при заполнении им секции. В каждую секцию вмонтировано по одному клапану, расположенному у торца днища и соединенному штуцером с молокопроводом, для налива и слива молока. С помощью специальной аппаратуры к штуцерам подсоединяют шланги, для хранения которых цистерна снабжена багажником. Чтобы штуцера в транспортном положении не загрязнялись, их плотно закрывают заглушками. Управление клапанами ручное – с помощью маховиков, установленных на штоки клапанов и снабженных защитными футлярами.

Наполнение секции молоком осуществляется за счет вакуума, создаваемого автономной системой наполнения автомобиля, или насосом, установленным на месте сбора молока. Так как цистерна наполняется снизу через молокопровод, молоко не вспенивается. Из цистерны молоко сливается самотеком или перекачивается насосом молочного завода.

Для контроля уровня молока в секциях большинство цистерн оборудовано электрической системой сигнализации, состоящей из панели, индукционной катушки, реле обратного тока, переключателей и рычага поплавкового устройства. При заполнении секции молоком поплавковое устройство замыкает цепь и включается звуковой сигнал.

Автоцистерны небольшой вместимости промывают, закачивая внутрь воду и моющие средства через трубопровод молочного завода. Мойка автоцистерны вместимостью более 10 м3 осуществляется также от трубопровода завода. Однако при этом сам процесс мойки осуществляется не вручную, а с помощью специальных моющих головок, которые при работе вращаются и обеспечивают тем самым качественную мойку цистерн.

Небольшое количество молока перевозится во флягах грузовым автотранспортом. Фляги должны герметически закрываться, быть удобными для переноски, погрузки, выгрузки и мойки, прочными и гигиеническими.

Фляги производят из нержавеющей стали, алюминия или специальной листовой стали с последующим лужением. Алюминиевые фляги легче и дешевле стальных, но хранить и охлаждать молоко не следует.

Фляга представляет собой цилиндрический корпус со сферическим днищем и горловиной, закрываемой крышкой с замком. Крышка шарнирно крепится к усикам, приваренным к опорному обручу, насаженному на горловину. Уплотнительная прокладка, выполненная из пищевой резины и вставленная по окружности в кольцевую канавку крышки при ее закрывании, обеспечивает необходимую герметичность фляги. Две ручки для переноса фляги приварены к специальной манжете, насаженной на горловину. Нижний опорный обруч предохраняет корпус фляги от механических повреждений во время эксплуатации.

После сдачи молока проводят санитарную обработку автомолцистерн и фляг в следующей последовательности: ополаскивание – мойка – ополаскивание – дезинфекция – ополаскивание.

2. Оборудование для приемки молока

При определении количества сырья, готовой продукции и вспомогательных материалов на молокоперерабатывающих предприятиях применяют весы, счетчики, расходомеры.

Весы бывают рычажные, платформенные и конвейерные.

Рычажные весы для определения массы продукта в таре имеют грузоподъемность 500 кг, показывают массу до 1 г (погрешность ±0,5 кг). Весы снабжены дополнительной шкалой для взвешивания тары. На таких весах взвешивают масло в бочках и ящиках, творог в емкостях, молоко и сливки во флягах.

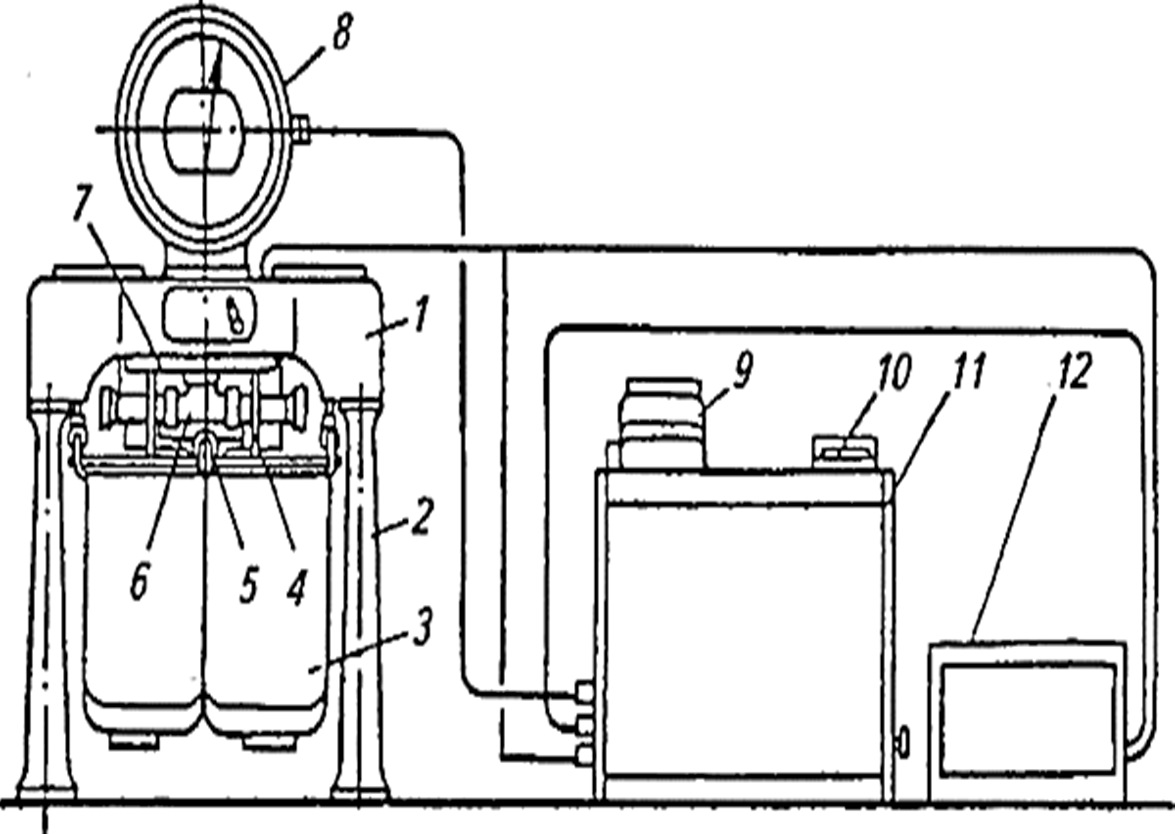

Молоко и жидкие молочные продукты без тары взвешивают на рычажных и циферблатных весах с подвесными резервуарамилюльками. Грузоподъемность рычажных весов – 50, 100, 200, 400 кг, циферблатных – 100, 250, 500 кг показаны на рисунке 2.

Рисунок 2 – Рычажные весы с устройством для автоматического определения массы молока: 1 – корпус; 2 – стойка; 3 – грузоприемный бак; 4 – стержневой датчик; 5 – механизм ручного открывания выпускных клапанов; 6 – выпускное устройство; 7 – блок со стержневыми датчиками; 8 – циферблатный указатель; 9 – регистрирующая машинка; 10 – панель управления; 11 – пульт управления; 12 – пневматическая распределительная коробка

Они имеют собственно весы, пульт управления и шкаф с электропневматическими клапанами. Корпус закреплен на стойках. Циферблатный указатель, установленный над корпусом, имеет внутри датчик регистрирующего прибора с рычажной системой, к которой подвешен грузоприемный бак. Выпускное устройство снабжено диафрагменным приводом выпускных клапанов. Весы имеют блок с датчиками, контролирующими уровень жидкости в баке. Электроаппаратура весов помещена в пульте управления с сигнальными лампами. Электропневматические клапаны, соединенные воздушными шлангами с выпускными клапанами, расположены в распределительной коробке.

Принцип действия рычажных весов основан на том, что под действием массы продукта, помещенного в бак, через системы рычагов срабатывает механизм циферблатного указателя, на котором указывается количество взвешиваемого продукта. Весы могут регистрировать массу как отдельных порций продукта, так и суммировать ее. Регистрация осуществляется на специальной бумажной ленте. Пределы взвешивания на таких весах составляют от 25 до 500 кг, погрешность ±1 % при их предельной нагрузке.

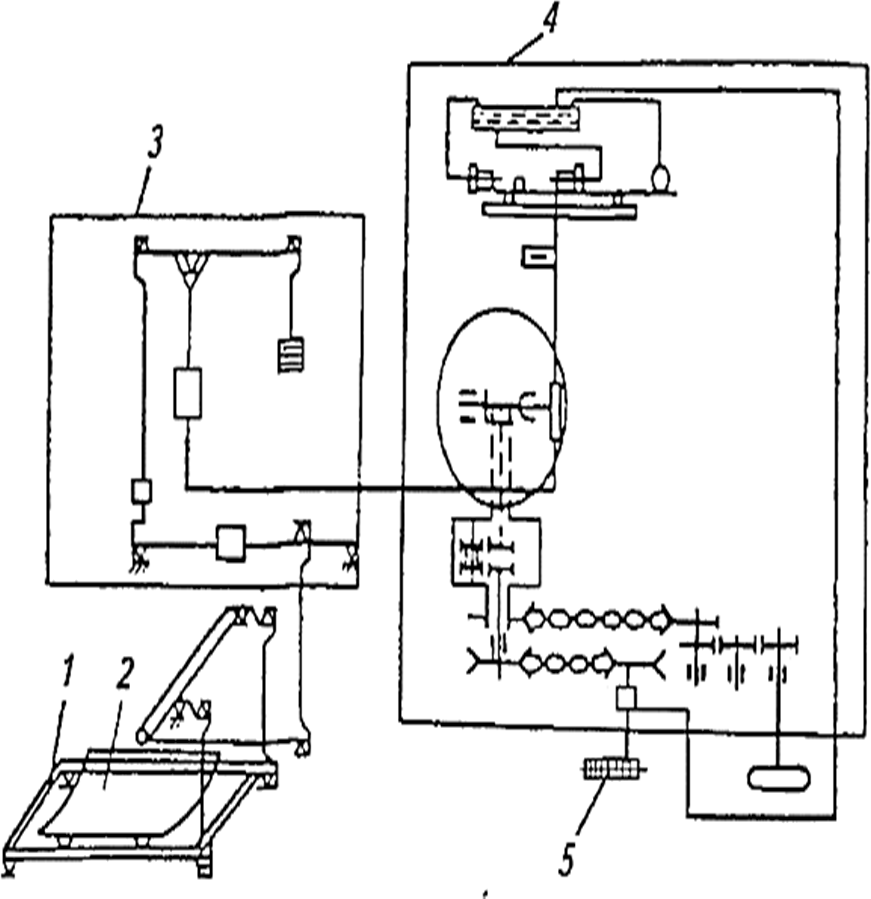

Для измерения массы различных молочных продуктов при перемещении или погрузке удобны конвейерные весы на рисунке 3.

Рисунок 3 – Принципиальная схема конвейерных весов: 1 – грузовая платформа; 2 – конвейерная лента; 3 – рычажная система; 4 – весоизмерительный механизм; 5 – счетчик

Они имеют грузовую платформу, которая несет участок ленты конвейера, соответствующий длине платформы. Грузовая платформа воспринимает массу материала, расположенного на этом участке. Усилия передаются рычажной системой к весоизмерительному механизму и отмечаются на шкале счетного механизма.

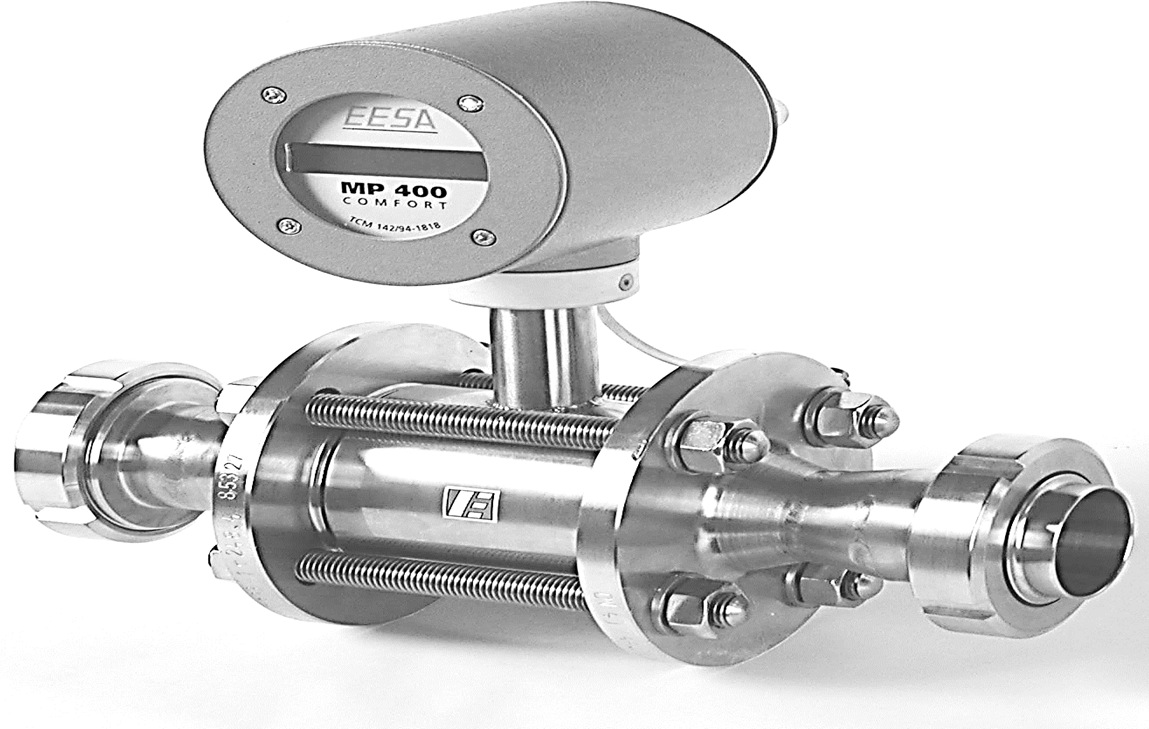

Счетчики-расходомеры. Для получения информации об объеме молока и жидких молочных продуктов, протекающих по трубопроводу, применяют технические средства измерения двух видов: счетчики и расходомеры. Счетчики служат для измерения суммарного объема продукта за определенный промежуток времени в кубических метрах или литрах в час (рисунок 4). Расходомеры – для измерения объемного расхода в кубических метрах или литрах в час. Расходомеры, оснащенные блоками, можно применять вместо счетчиков.

Рисунок 4 – Счетчик для молока

Счетчики используют для контроля количества молока при приемке, для межцехового контроля и в других случаях, расходомеры – в основном при нормализации и заквашивании молока для дозировки закваски, а также в процессе сгущения молока.

По конструкции они бывают кольцевые, поплавковые (ротаметрические), турбинные, электромагнитные, ультразвуковые. Расходомеры-счетчики обычно входят в установки для приема молока. Эти установки, как правило, состоят из фильтра, насоса, обратного клапана, счетчика-расходомера и соединены между собой трубопроводами. Основные технические параметры расходомеров-счетчиков: диапазон измерения, предел допустимой погрешности измерения, параметры измеряемой окружающей среды, источник питания, потребляемая мощность, диаметр условного прохода и выходные сигналы.

Счетчик, имеющий проточную измерительную камеру, содержит вращающийся рабочий элемент, который делит протекающую жидкость на порции определенной величины. Суммы этих порций, вытесняемых из измерительной камеры за определенный промежуток времени, равны объему измеряемой жидкости и пропорциональны частоте вращения рабочего элемента.

Частота вращения определяется счетным устройством, связанным с вращающимся элементом посредством передаточного механизма. В зависимости от вида вращающегося элемента различают счетчики с кольцевым поршнем и с овальными шестернями. Порции жидкости вытесняются вращающимися элементами из измерительной камеры под действием разности давлений.

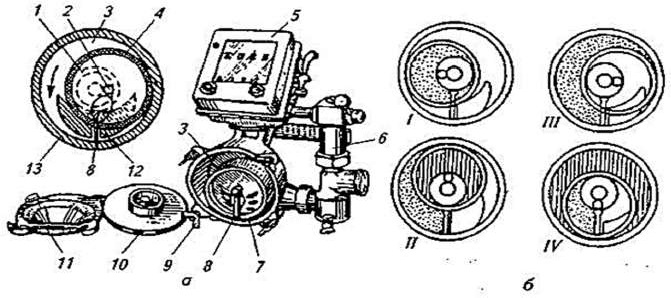

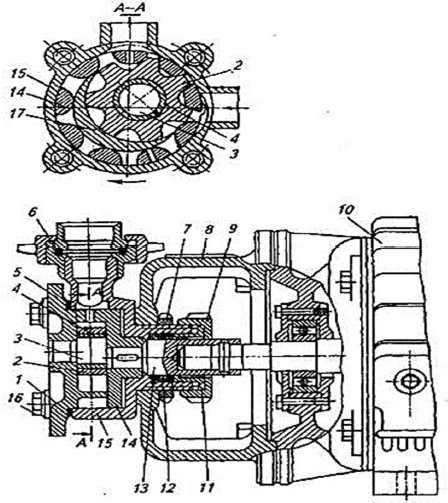

Счетчик с кольцевым поршнем применяют для измерения объема молока в потоке (рисунок 5).

Рисунок 5 – Счетчик с кольцевым поршнем: а – общий вид: 1 – кольцевое пространство; 2 – цапфа; 3 – измерительная камера; 4 – кольцевой поршень; 5 – счетный механизм; 6 – клапан; 7 – корпус счетчика; 8 – перегородка; 9 – зажимная гайка; 10 – диск; 11 – крышка; 12 – входное отверстие; 13 – выходное отверстие; б – схема работы счетчика: I–IV – основные положения кольцевого поршня

Он имеет измерительную камеру, образованную двумя концентрическими цилиндрами, корпусом счетчика и поршнем. Камера разделена перегородкой. По обе ее стороны имеются серповидные входное и выходное отверстия. Поршень представляет собой кольцо цилиндрической формы с поперечной перегородкой с отверстиями. В вертикальный разрез поршня входит радиальная перегородка.

В центре поперечной перегородки укреплена цапфа, которая движется в кольцевом пространстве. Под давлением молока, поступающего через входное отверстие, поршень перемещается в камере. Его движение передается счетному механизму с помощью магнитной муфты, представляющей собой два постоянных магнита. Один из них жестко связан с цапфой измерительной камеры, другой – с валом счетного механизма. Относительная погрешность измерения ±0,2–0,5 %.

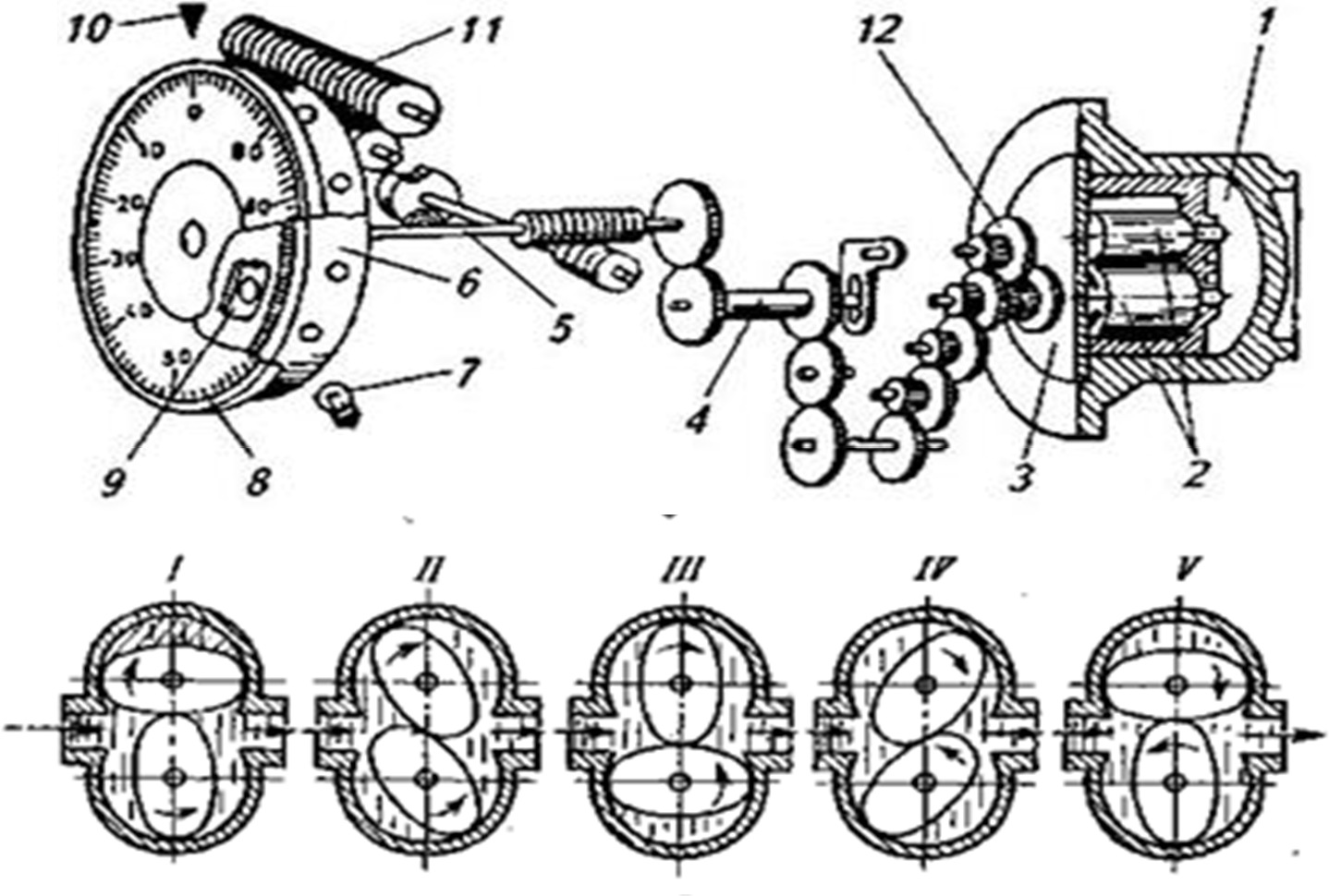

Шестеренный счетчик также позволяет измерить количество молока в потоке и состоит из проточной камеры, в которой под напором проходящего молока вращаются овальные шестерни с мелкими зубьями (рисунок 6).

Рисунок 6 – Шестеренный счетчик: 1 – камера; 2 – шестерни; 3 – перегородка; 4 – блок сменных шестерен; 5 – вал; 6 – рамка с отверстиями; 7 – лампочка; 8 – шкала; 9 – фотосопротивление; 10 – стрелка; 11 – указатель; 12 – ведущая шестерня счетного механизма

При повороте шестерни перемещают в сторону выходного патрубка часть молока, ограниченную стенками камеры. Плотное зацепление шестерен между собой, а также минимальный зазор между ними и камерой позволяют исключить переток молока из камер входа и выхода. От счетного механизма камера отделена перегородкой, через которую вращение нижней шестерни передается на ведущий вал счетного механизма.

Это достигается с помощью магнитов, один из которых вмонтирован в шестерне счетного механизма, а второй – в торцевой стенке шестерни проточной камеры. С помощью системы передач счетный механизм преобразует частоту вращения шестерен проточной камеры в показания количества молока, прошедшего через счетчик. Кроме того, счетчики такой конструкции могут отмерять заданное количество молока, передавать показания на определенное расстояние и т. д.

Овально-шестеренчатый счетчик жидкостей состоит из двух одинаковых овальных шестерен, вращающихся под действием перепада давления жидко-сти, протекающей через его корпус. В положении I правая шестерня отсекает некоторый объем жидкости 1; так как на эту шестерню действует крутящий момент, она поворачивается по часовой стрелке, вращая при этом левую шестерню против часовой стрелки. В положении II левая шестерня заканчивает отсекание новой порции жидкости 2, а правая выталкивает ранее отсеченный объем 1 в выходной патрубок счетчика.

В это время вращающий момент действует на обе шестерни. В положении III ведущей является левая шестерня, отсекающая объем 2. В положении IV правая шестерня заканчивает отсекание объема 3, а левая выталкивает объем 2. В положении V полностью отсекается объем 3; обе шестерни сделали по пол-оборота, и ведущей стала опять правая шестерня. Вторая половина оборота шестерен протекает аналогично. Таким образом, за один полный оборот шестерен отсекается четыре дозирующих объема. Учет жидкости основан на отсчете числа оборотов шестерен.

Электромагнитные счетчики-расходомеры получили широкое распространение в поточных технологических линиях переработки молока (рисунок 7). Они предназначены для измерения расхода молока и молочных продуктов в потоке и выдаче командного сигнала на какое-либо исполнительное устройство при прохождении заданного количества продукта.

Как и в любом другом измерительном приборе, от точности счётчика молока во многом зависит и конечный результат измерения, например его завышение либо занижение, непосредственно сказывающийся на экономических показателях предприятия и эффективности его работы.

Рисунок 7 – Счетчик-расходомер

Именно поэтому практически все модели счётчиков молока комплектуются системой, позволяющей удалять из молока пузырьки воздуха, в подавляющем большинстве случаев, образующихся при транспортировке молока, например в виде пены. Также в конструкции счётчиков молока обычно предусматриваются фильтры грубой очистки, которые позволяют отсеять грубые примеси.

3. Молокопроводы и арматура

На предприятиях молочной промышленности при подаче молока и молочных продуктов к технологическому оборудованию применяются трубопроводы, состоящие из прямых, реже изогнутых участков труб. Трубы изготовляются из нержавеющей стали, стекла и полимерных материалов.

Трубы из нержавеющей стали выполняются с внутренним диаметром 25, 36, 50, 75 мм при толщине стенки 1 и 1,5 мм. Для состыковки труб между собой или соединения труб с арматурой на концах труб привариваются ниппели с накидными гайками или штуцера с резьбой, имеющие резиновые уплотнительные кольцевые прокладки. Ниппель одной трубы входит в кольцевой паз штуцера другой трубы, и соединение стягивается гайкой.

Стеклянные трубопроводы изготовляют из обыкновенного и термостойкого стекла. В первых допускается перекачивание жидкости при температуре от –50 до +150 оС с перепадом температуры не более 40 °С, а во вторых – с перепадом температуры 90–100 °С. Стеклянные трубы выпускают диаметром 12–100 мм и длиной 1–3 м. Они соединяются специальными фасонными частями.

Недостатком стеклянных труб является их хрупкость. Они не выдерживают резких механических ударов и больших динамических нагрузок.

Трубопроводы из полимерных материалов обладают высокими коррозионно-устойчивыми и диэлектрическими свойствами, меньшим гидравлическим сопротивлением, чем металлические трубы. На их монтаж затрачивают меньше времени и труда, чем на монтаж других труб. Недостатком таких трубопроводов является небольшая по сравнению с металлическими прочность. Допустимая рабочая температура составляет 80–85 °С, что не позволяет проводить стерилизацию их паром.

Для присоединения трубопроводов к технологическому оборудованию, регулирования расхода и давления перекачиваемого продукта и изменения направления его движения трубопроводы комплектуются арматурой.

По назначению арматуру можно разделить на запорную – для полного отключения или включения технологического оборудования или отдельных участков трубопровода (краны, вентили, пневматические клапаны); распределительную – для изменения направления движения продукта и одновременного отключения или включения участков трубопроводов в целях изменения направления движения продукта (тройники, отводы, трехходовые краны, пневматические клапаны); регулирующую – для регулирования расхода, давления, температуры и уровня продукта (мембранные манометры, расходомеры, уровнемеры и регуляторы давления) и предохранительную – для прекращения повышения давления продукта и снижения его до первоначального значения или прекращения подачи продукта к аварийному участку.

Трубопроводы для молока, как и вся молочная аппаратура, должны быть легкодоступны для чистки и содержаться в надлежащем санитарном состоянии. Поэтому их делают разборными. Длина отдельных участков не более 3 м. Концы каждой части трубопровода снабжены деталями для соединения труб.

Арматура трубопровода состоит из набора различных фасонных частей и кранов, позволяющих собрать любую линию, не изгибая труб. В наборе имеются проходные и трехходовые краны, отводы, тройники, заглушки. Размеры этих частей стандартные, что позволяет, например, вместо тройника поставить любой кран или отвод, не изменяя положения труб.

Рисунок 8 – Арматура

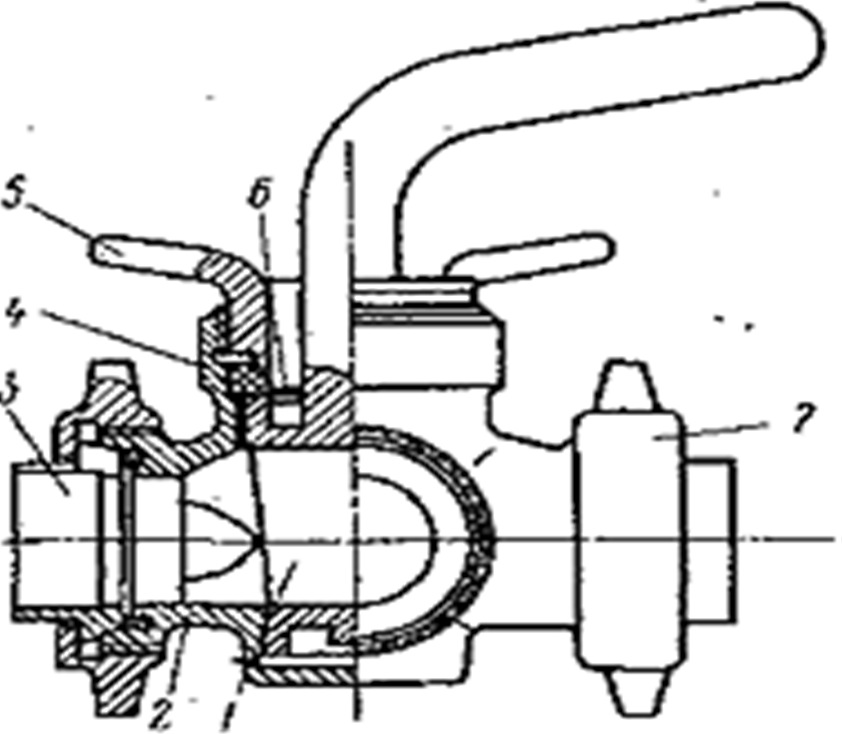

Проходные и многоходовые краны служат для быстрого открытия и закрытия прохода в трубопроводах.

Проходные краны предназначены для пропуска жидкости в прямом направлении, а многоходовые, кроме того, для поворота потока под прямым углом. Краны (рисунок 9) устроены просто, их легко собирать и разбирать. К недостаткам кранов следует отнести возможность заедания и накипания, а также трудность точной регулировки потока.

Рисунок 9 – Кран молочный: 1 – пробка крана; 2 – корпус крана; 3 – молокопроводная труба; 4 – резиновое кольцо; 5 – гайка; 6 – бронзовое кольцо; 7 – гайка

4. Насосы для перекачивания молока и молочных продуктов

Насосы – устройства для напорного перемещения (всасывания и нагнетания), как правило, капельной жидкости в результате сообщения ей внешней энергии. Устройства для напорного перемещения жидкостей делят на виды и разновидности по различным признакам, например, по принципу действия и конструкции.

Насосы также можно условно разделить на 2 группы: насосы – машины, которые приводятся в действие от двигателей, и насосы – аппараты, которые действуют за счет иных источников энергии и не имеют движущихся рабочих органов.

Насосы – бывают лопастные (центробежные насосы, осевые насосы, вихревые насосы), роторные (шестеренные насосы, коловратные, пластинчатые, винтовые и др.), поршневые насосы. К насосам – аппаратам относятся струйные, газлифты (в том числе эрлифты, вытеснители, гидравлические тараны и др.). Насосы всех типоразмеров имеют условные обозначения (марки), состоящие, как правило, из букв и цифр.

В молочной промышленности применяют насосы специальные – насосы специальные и насосы общего назначения. Специальные насосы перекачивают молоко, сливки, сметану, кефир, сыворотку, обезжиренное молоко и другие, жидкие и вязкие молочные продукты. Насосы общего назначения подают воду, конденсат, рассол, фекальные и сточные воды, моющие растворы и другие жидкости.

Специальные насосы – в молочной промышленности применяют специальные насосы различных типов центробежные роторные и поршневые Они обычно характеризуются тремя параметрами подача или производительность напор или высота подъема жидкости высота всасывания или расстояние по высоте от нижней точки всасывания до оси рабочего органа насоса причем чем выше температура тем меньше высота всасывания Насосы для молочной промышленности специальные различных типов центробежные роторные и поршневые Они обычно характеризуются тремя параметрами подача или производительность напор или высота подъема жидкости высота всасывания или расстояние по высоте от нижней точки всасывания до оси рабочего органа насоса причем чем выше температура тем меньше высота всасывания. Насосы для молочной промышленности

Центробежные насосы – центробежный насос представляет собой камеру цилиндрической формы рисунок 10. В центре камеры проходит вал, на который насажена лопасть (лопастные насосы) или рабочее колесо (дисковые насосы).

Рисунок 10 – Насос центробежный

Камера закрыта крышкой при помощи зажимных винтов или зажимных колец. На крышке имеется входной патрубок, расположенный по оси вала. В зависимости от конструкции насоса выходной патрубок расположен по касательной к окружности цилиндрического корпуса, на самом корпусе или на крышке. При вращении рабочего колеса или лопасти в центре камеры создается разрежение, благодаря чему перекачиваемый продукт поступает в камеру через входной патрубок. Под действием центробежных сил рабочим колесом или лопастью продукт отбрасывается к периферии и создается давление, необходимое для выхода жидкости через выходной патрубок и транспортировки ее далее по трубопроводу к месту назначения.

Центробежные лопастные насосы выпускают одно- и многолопастными, дисковые – одноступенчатыми и двухступенчатыми.

Центробежные самовсасывающие насосы. Их применяют для перекачки молока из емкостей, расположенных как выше уровня установки насоса, так и ниже его. При перерывах в работе не требуется заливать их молоком, так как по окончании работы в насосе остается часть жидкости, достаточная для нового пуска его.

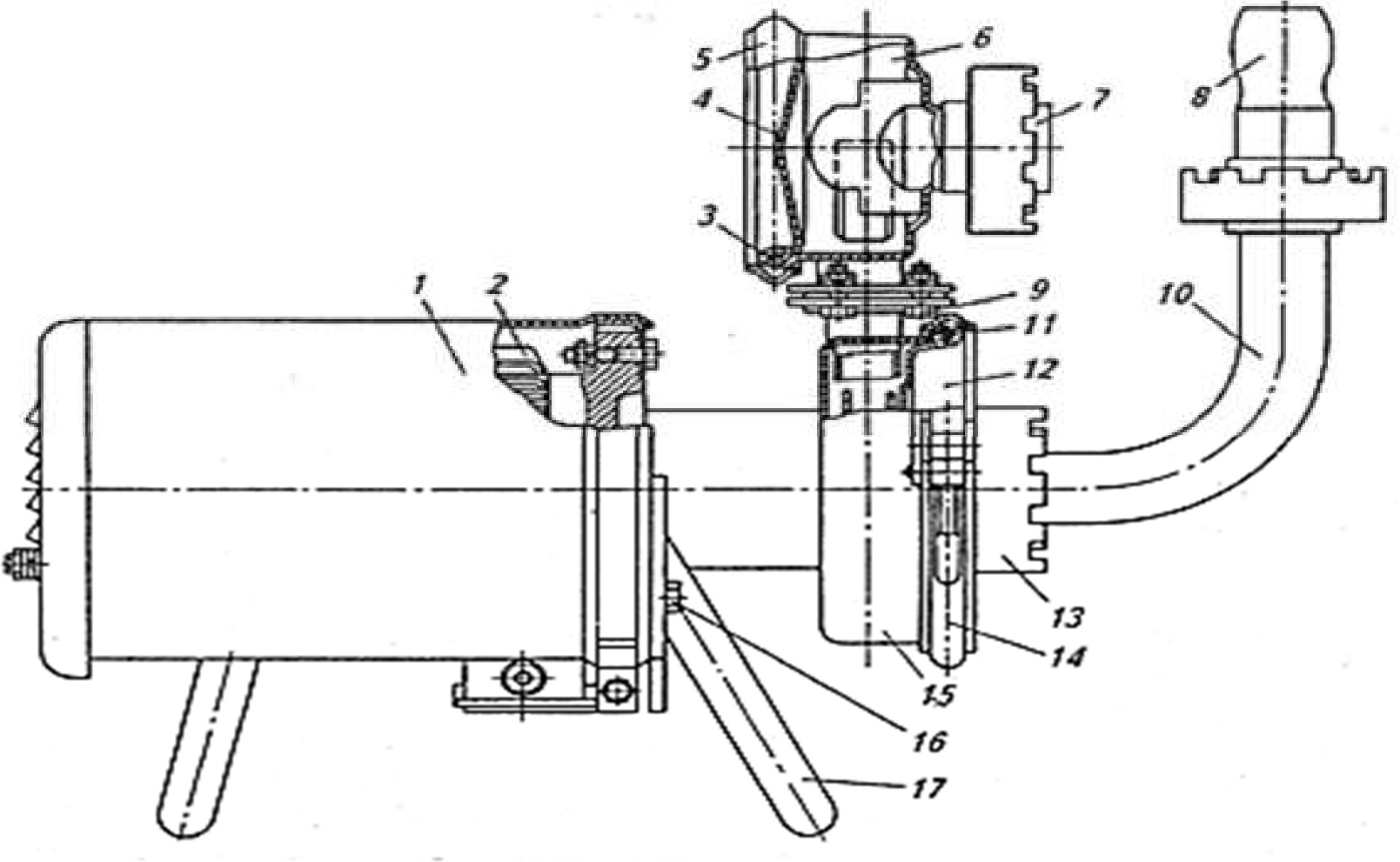

Насосы самовсасывающие состоят из корпуса, съемной крышки с всасывающим патрубком. Рабочего колеса, воздухоотделителя, электродвигателя (рисунок 11).

Рисунок 11 – Центробежный самовсасывающий насос Г2-ОПД: 1 – облицовочный кожух; 2 – электродвигатель; 3 – уплотнительное кольцо; 4 – задняя крышка; 5 – зажимное кольцо; 6 – воздухоотделитель; 7 – трубный наконечник; 8 – штуцер рукава; 9 – болт; 10 – всасывающая труба; 11 – уплотнительное кольцо; 12 – крышка; 13 – накидная гайка; 14 – зажимное кольцо; 15 – корпус; 16 – болт; 17 – опора

Крышка крепится к корпусу посредством зажимного кольца. Внутри крышки расположен всасывающий патрубок, изогнутый вверх. На нагнетательный патрубок насоса установлен воздухоотделитель с приваренным в его центре штуцером, к которому подсоединяется нагнетательный трубопровод. В нагнетательном патрубке между рабочей камерой насоса и воздухоотделителем установлено сопло.

Насос, заполненный водой до верхнего уровня всасывающего патрубка, включают в работу. Рабочее колесо, вращаясь, образует в рабочей камере насоса воздушно-жидкостную смесь и выталкивает ее через сопло в воздухоотделитель. Жидкость, освободившись в воздухоотделителе от воздуха, возвращается обратно в рабочую камеру насоса для образования воздушно-жидкостной смеси. Процесс продолжается до тех пор, пока не будет создано необходимое разрежение для подъема жидкости через всасывающий трубопровод и заполнения рабочей камеры насоса. После заполнения рабочей камеры насос работает как центробежный. При необходимости повторного отсоса воздуха из всасывающего трубопровода процесс возобновляется благодаря наличию оставшейся жидкости в рабочей камере насоса.

При использовании насоса в качестве центробежного установки воздухоотделителя и сопла не требуется, а к нагнетательному патрубку насоса вместо воздухоотделителя подсоединяется нагнетательный трубопровод.

Роторные насосы. Насосы с вращательным или вращательным и поступательно-возвратным движением рабочих органов, которые перемещают жидкую среду в результате периодического изменения объема заполняемых его камер или цилиндров, называются роторными. К роторным насосам относятся винтовые насосы, коловратные насосы, лабиринтные насосы, пластинчатые насосы, шестеренные насосы и некоторые другие.

В роторных шестеренных насосах напор создается в результате вытеснения при вращении шестерен порции продукта, находящегося между зубцами шестерен или лопатками ротора. Жидкие продукты повышенной вязкости перекачивают шестеренными насосами с внешним и внутренним сцеплением (рисунок 12). Однако их можно использовать и для перекачивания цельного молока, пахты, сыворотки.

Рисунок 12 – Насос роторный

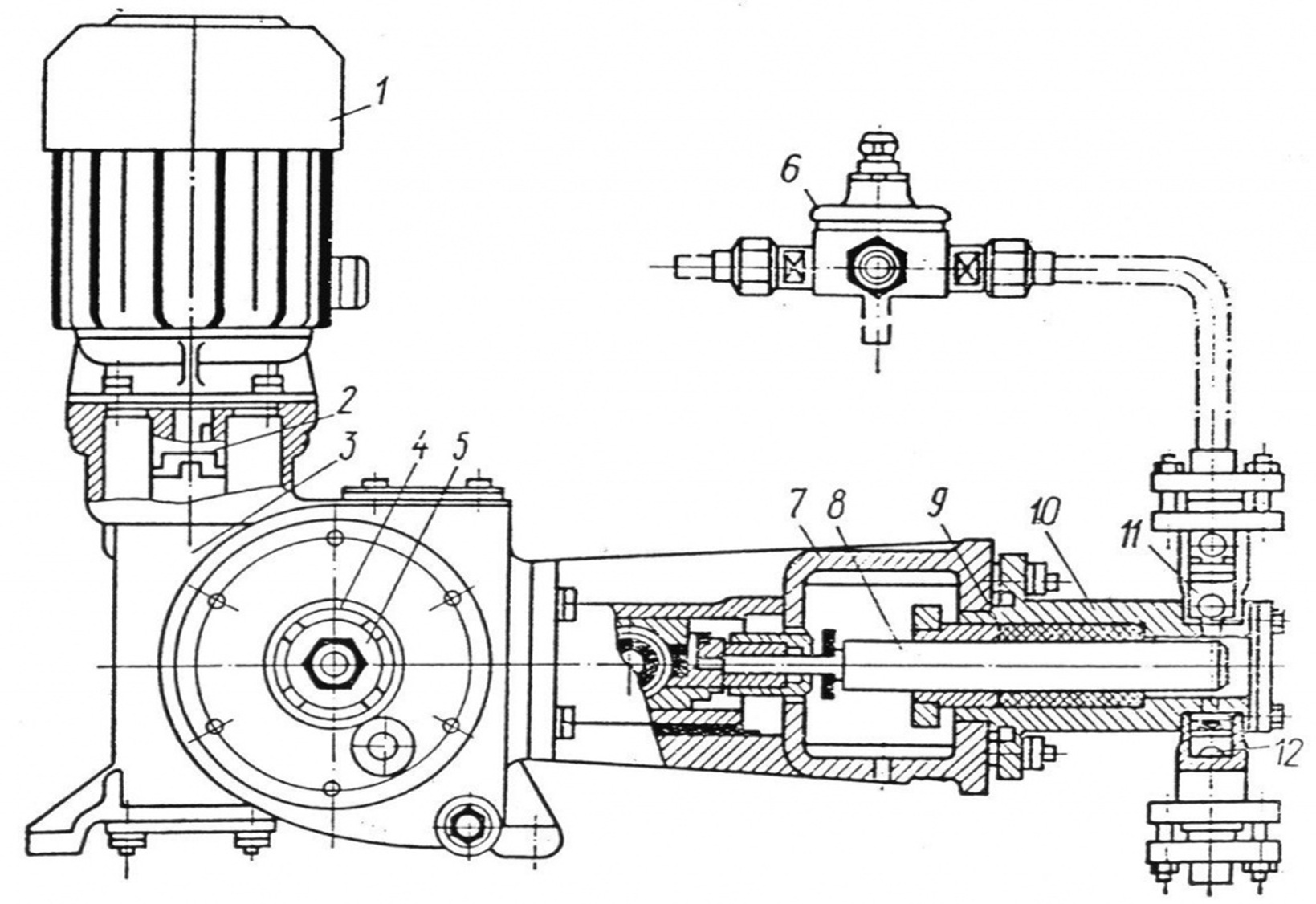

Насос типа НРМ-2 (рисунок 13) является роторным шестеренным насосом с внутренним зацеплением рабочих элементов – ротора с девятью зубьями и шестерни из нержавеющей стали семью зубьями.

Ротор расположен в корпусе насоса на валу электродвигателя и является ведущим элементом. Шестерня крепится свободно ни пальце крышки насоса. При закрывании ее шестерня входит в зацепление с ротором. Палец, на который насажена шестерня, расположен эксцентрично относительно продольной оси насоса, поэтому ротор и шестерня находятся в зацеплении на участке между всасывающим и нагнетательным патрубками. В диаметрально противоположной стороне, в пространстве между ротором и шестерней, помещается серповидный вкладыш, закрепленный на крышке насоса.

Рисунок 13 – Шестеренный насос НРМ-2 с внутренним зацеплением: 1 – прокладка; 2 – шестерня; 3 – палец; 4 – втулка; 5 – крышка; 6 – уплотнительное кольцо; 7 – гайка крепления корпуса насоса; 8 – кронштейн; 9 – гайка сальникового уплотнения; 10 – электродвигатель; 11 – нажимная втулка; 12 – сальниковое уплотнение; 13 – наконечник вала; 14 – ротор; 15 – корпус насоса; 16 – гайка крепления крышки; 17 – серповидный выступ

При вращении пары шестерен (ротор и шестерня) перекачиваемый продукт поступает в рабочую камеру через всасывающий патрубок и перемещается между зубьями шестерни и вкладышем. При подходе к нагнетательному патрубку шестерни вновь входят в зацепление. Это не дает возможности продукту передвигаться далее по окружности, и он выдавливается в нагнетательный патрубок.

Между крышкой и корпусом насоса расположена прокладка из плотной бумаги. Шпильки для крепления крышки находятся на корпусе насоса, а на крышке сделаны проушины под шпильки. Благодаря проушинам крышка при установке может поворачиваться относительно горизонтальной оси. При повороте крышки поворачивается и серповидный вкладыш. При перемещении его между ротором и шестерней в ту или иную сторону достигается регулировка производительности насоса.

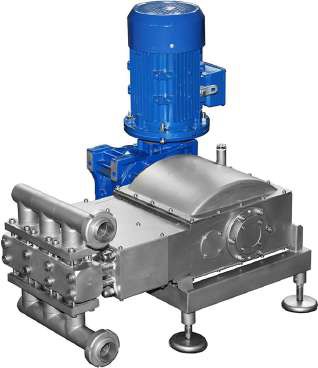

Плунжерные насосы. Это объемный поршневой насос, рабочий орган которого выполнен в виде плунжера с гладкой образующей поверхностью или с кольцевыми канавками, имеющий длину, значительно превышающую диаметр. Применяется чаще всего для дозированной подачи жидкости под высоким давлением (рисунок 14).

В молочной промышленности их применяют в том случае, если требуется создать большое давление: для подачи молока в форсунки распылительных сушилок и в гомогенизаторах.

Рисунок 14 – Насос плунжерный

К насосам этого типа относится насос высокого давления (рисунок 15). Он предназначен для нагнетания сгущенного молока в распылительные установки при рабочем давлении 100–120 МПа. Его можно также использовать для нагнетания других жидкостей под высоким давлением.

Насос представляет собой три горизонтально расположенных плунжера. Все детали его смонтированы на чугунной основе. Привод осуществляется от электродвигателя через клиноременную передачу, которая приводит во вращение коленчатый вал, через шатуны сообщающий плунжерам возвратно-поступательное движение.

Рисунок 15 – Насос высокого давления: 1 – электродвигатель; 2 – полумуфта; 3 – редуктор; 4,5 – регулировочные кольца; 6 – предохранительный клапан; 7 – кронштейн; 8 – плунжер; 9 – сальник; 10 – цилиндр; 11 – нагнетательный клапан; 12 – всасывающий клапан

Основные узлы насоса: станина с электродвигателем, кривошипно-шатунный механизм, блок цилиндров из нержавеющей стали. В блоке размещены три цилиндра, всасывающие и нагнетательные клапаны. Кривошипно-шатунный механизм состоит из цельного стального коленчатого вала, трех шатунов и ползунов, соединенных с тремя плунжерами, которые благодаря кривошипно-шатунному механизму поочередно совершают возвратнопоступательное движение в полости цилиндров. Продукт подается к всасывающей полости блока самотеком или центробежным насосом. Перед насосом на трубопроводе должен быть установлен фильтр с ячейками размером 1 мм2.

При движении плунжеров из крайнего переднего положения в крайнее заднее в цилиндрах создается разрежение, открывается всасывающий и закрывается нагнетательный клапаны, вследствие чего в цилиндры засасывается продукт. При движении плунжеров в обратном направлении открывается нагнетательный клапан, а всасывающий закрывается и продукт подается в отводящую магистраль.

5. Фильтры для очистки молока

Для очистки молока применяют фильтры. Обычные фильтры на молокозаводах применяют для очистки цельного и обезжиренного молока и смесей мороженого от механических примесей и белковых частиц.

Фильтры-прессы используют для отделения белковых сгустков после осаждения казеина или альбумина при получении молочного сахара, а также при выделении его кристаллов.

Фильтры бывают открытые и закрытые. Открытые фильтры имеют низкую производительность, при работе быстро засоряются, поэтому они малоэффективны.

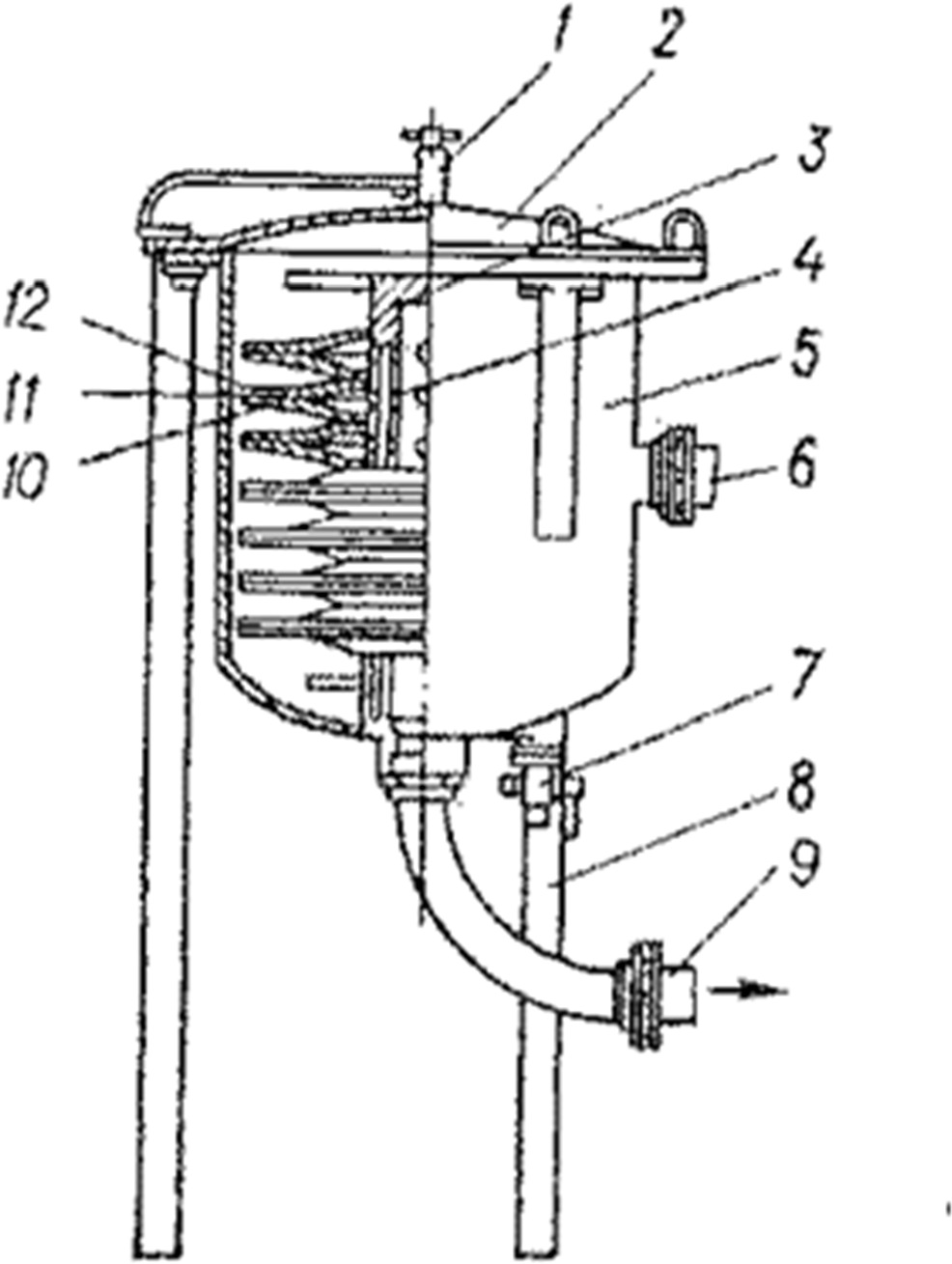

Закрытые фильтры бывают дисковые, цилиндрические и пластинчатые.

Закрытый дисковый фильтр (рисунок 16) имеет стальной корпус, внутри которого помещен набор фильтрующих дисков с отверстиями для выхода молока и фильтровальными прокладками, внутренний стакан и обойма. Сверху корпус закрыт крышкой с установленным на ней клапаном. Для входа молока служит патрубок, для выхода – патрубок. Спуск остатков молока осуществляется через кран. Дисковый фильтр крепится на стойках.

Молоко через патрубок поступает в фильтр, проходит через отверстия тарелок, фильтровальные прокладки и выходит через патрубок.

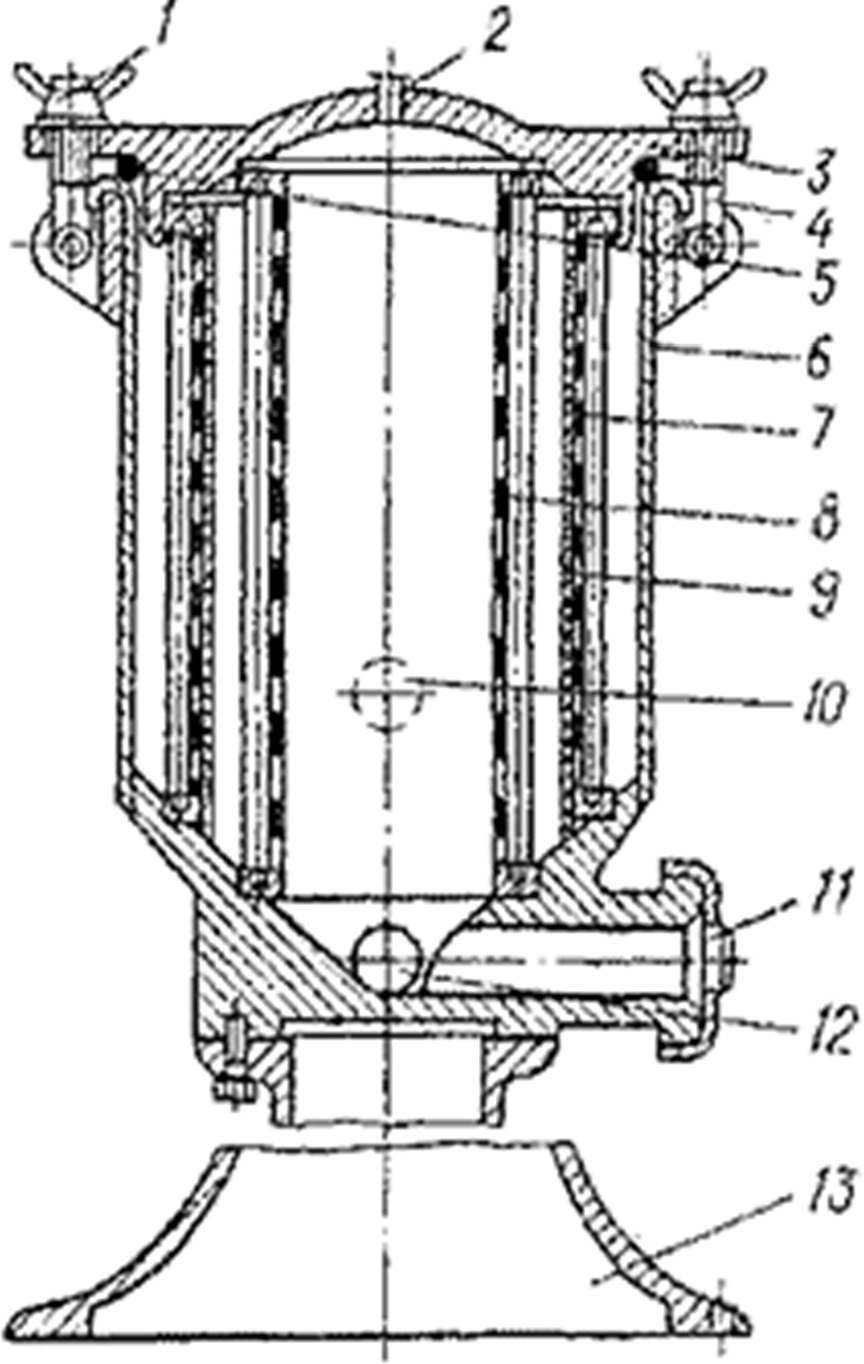

Закрытый цилиндрический фильтр (рисунок 17) состоит из корпуса, внутри которого помещены сетки, и фильтровальная ткань.

Рисунок 16 – Закрытые фильтры для молока дисковый: 1 – воздушный клапан; 2 – крышка; 3 – обойма; 4 – внутренний стакан; 5 – корпус; 6 – патрубок для входа молока; 7 – кран для спуска остатков молока; 8 – стойка; 9 – патрубок для отвода молока; 10 – фильтровальная прокладка; 11 – отверстие; 12 – фильтровальные диски

Сверху фильтр с помощью откидных болтов закрыт крышкой. Герметичность фильтра обеспечивается резиновой прокладкой. Подача и выпуск молока осуществляется, соответственно, через патрубки, слив остатков молока – через патрубок. Для выпуска воздуха служит кран.

Работает фильтр следующим образом. Молоко под давлением поступает через патрубок вовнутрь фильтра, проходит через фильтровальную ткань в сетки.

Счищенное молоко выходит через патрубок. Скопившийся в начальный момент воздух выпускается через кран.

Перед фильтрацией молоко нагревается до 30–40 °С. Фильтровальная ткань меняется через 15–30 мин, в зависимости от степени загрязненности молока.

Рисунок 17 – Закрытые фильтры для молока цилиндрический: 1 – крепежная гайка; 2 – кран для выпуска воздуха; 3 – крышка; 4 – откидной болт; 5 – резиновая прокладка; 6 – наружный цилиндр; 7 – фильтровальная ткань; 8,9 – сетка; 10 – патрубок для выпуска молока; 11 – труба для слива остатков молока; 12 – патрубок для впуска молока; 13 – опора

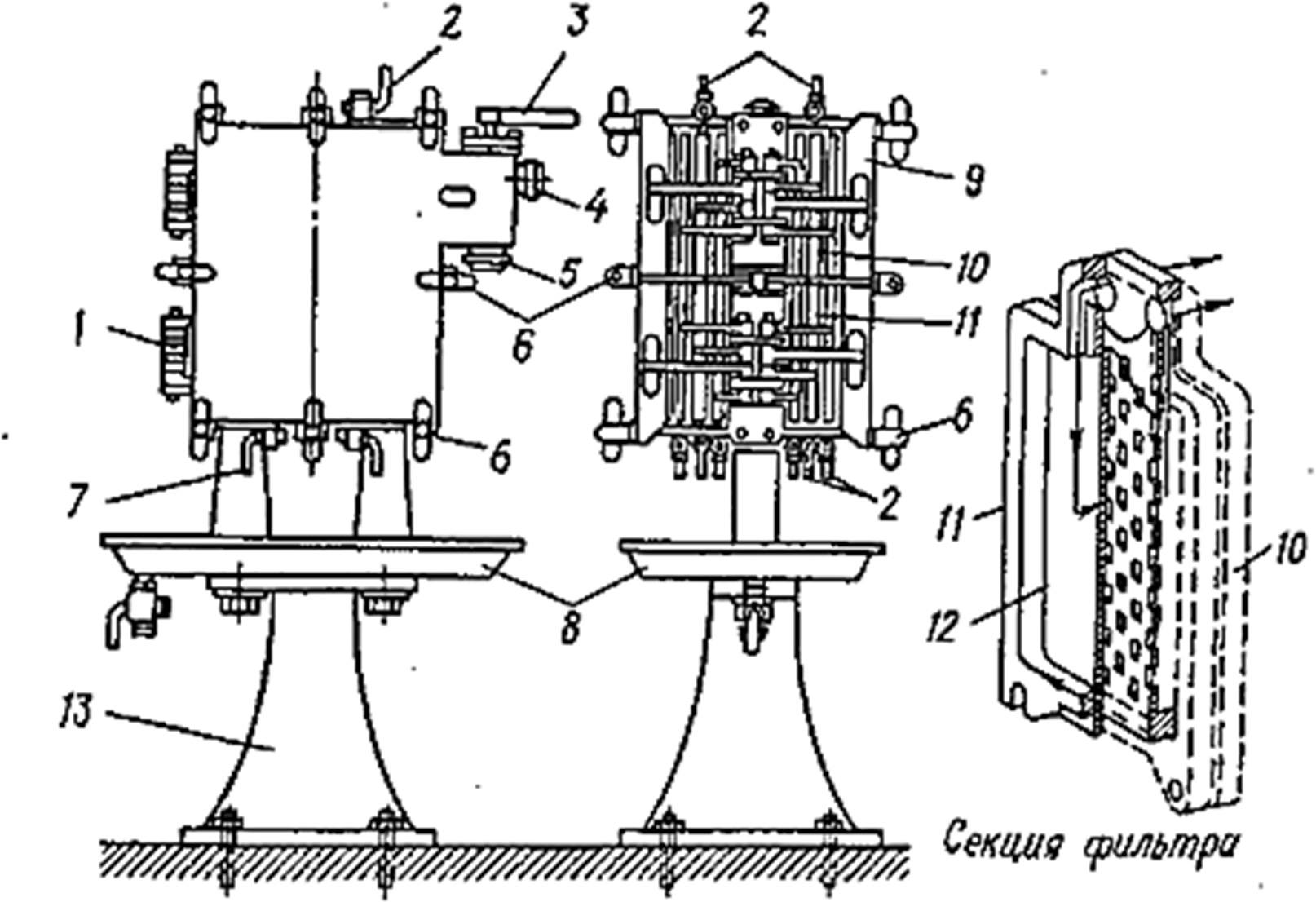

В закрытый пластинчатый фильтр (рисунок 18) молоко поступает через патрубок, затем по каналу распределяется потоками по камерам секций. В секциях, состоящих из трех камер с рамами 10 и фильтровальной тканью, молоко очищается.

Фильтр имеет две секции: правую и левую, работающие поочередно. Переключение секций происходит через 10–30 мин трехходовым краном. Пока одна секция работает, другую, проработавшую 10–30 мин, очищают и заменяют в ней фильтровальную ткань. Скопившийся в фильтре воздух удаляют, открывая кран. Случайно просочившееся через уплотнители молоко попадает в сборник. В него же через краны удаляют из фильтра остатки молока.

Фильтры с тканевой перегородкой имеют ряд недостатков: кратковременность безостановочной работы, частые в связи с этим разборки и сборки фильтров, возможность прорыва фильтровальной ткани при прохождении молока через толщу механических примесей, снижение производительности по времени.

Рисунок 18 – Закрытые фильтры для молока пластинчатый: 1 – шарниры; 2 – кран для выпуска воздуха; 3 – трехходовой кран; 4, 5 – патрубки для входа и выхода молока; 6 – зажимы; 7 – кран для выпуска остатков молока; 8 – сборник молока; 9 – крышка фильтра; 10 – рама с сеткой; 11 – камеры; 12 – фильтровальная ткань; 13 – станина

6. Оборудование для хранения молока

Для хранения молока применяется в основном емкостное оборудование с промежуточным хладоносителем и без него и аппараты для охлаждения (оросительные, пластинчатые и др.). Основным параметром, характеризующим работу емкостного оборудования, является рабочая вместимость.

Емкостное оборудование бывает вертикальное, горизонтальное, а по форме емкости – цилиндрическое, прямоугольное и корытообразное. Тип холодильного агрегата в оборудовании с промежуточным хладагентом может быть автономным водоохлаждающим, встроенным водоохлаждающим с намораживанием льда и встроенным с непосредственным охлаждением. В качестве промежуточного хладагента применяют хладон (R12 и R22).

Приемные баки, ванны предназначены для непродолжительного хранения молока, сливок и других жидких молочных продуктов. Баки и ванны выполнены конструктивно одинаково из нержавеющей стали или пищевого алюминия. Они имеют крышку и сливной патрубок, который через кран подсоединен к молоко проводу или технологическому оборудованию. Днище имеет уклон (до 12°) в сторону сливного патрубка. Крепление этих емкостей различно: на ножках, специальной подставке, раме и др.

Емкости для хранения. Они предназначены для накопления и хранения (до 24 ч) охлажденного молока. Их изготовляют из нержавеющей стали или алюминия. Корпус емкости покрывают теплоизоляцией (пробкой или вспененными полимерными материалами) и защитным стальным кожухом. Теплоизоляция должна предотвращать повышение температуры молока более чем на 1 °С в течение 12 ч при разности температуры молока и окружающей среды воздуха 20 °С. Емкости снабжены механическими мешалками для перемешивания молока.

В емкостях большой вместимости (50 м3 и более) молоко перемешивают рециркуляцией с помощью центробежного насоса и струйных насадок или воздухом. При заполнении емкостей поток молока направляют на стенку во избежание пенообразования. Емкости для хранения оснащают приборами контроля качества молока (например, pH, температуры), а также устройствами для запрограммированного включения перемешивающих устройств, заполнения, опорожнения и др. Емкости большой вместимости устанавливают обычно вне помещения.

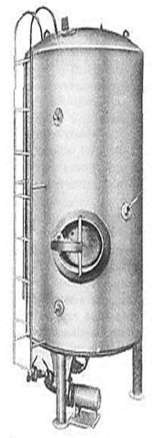

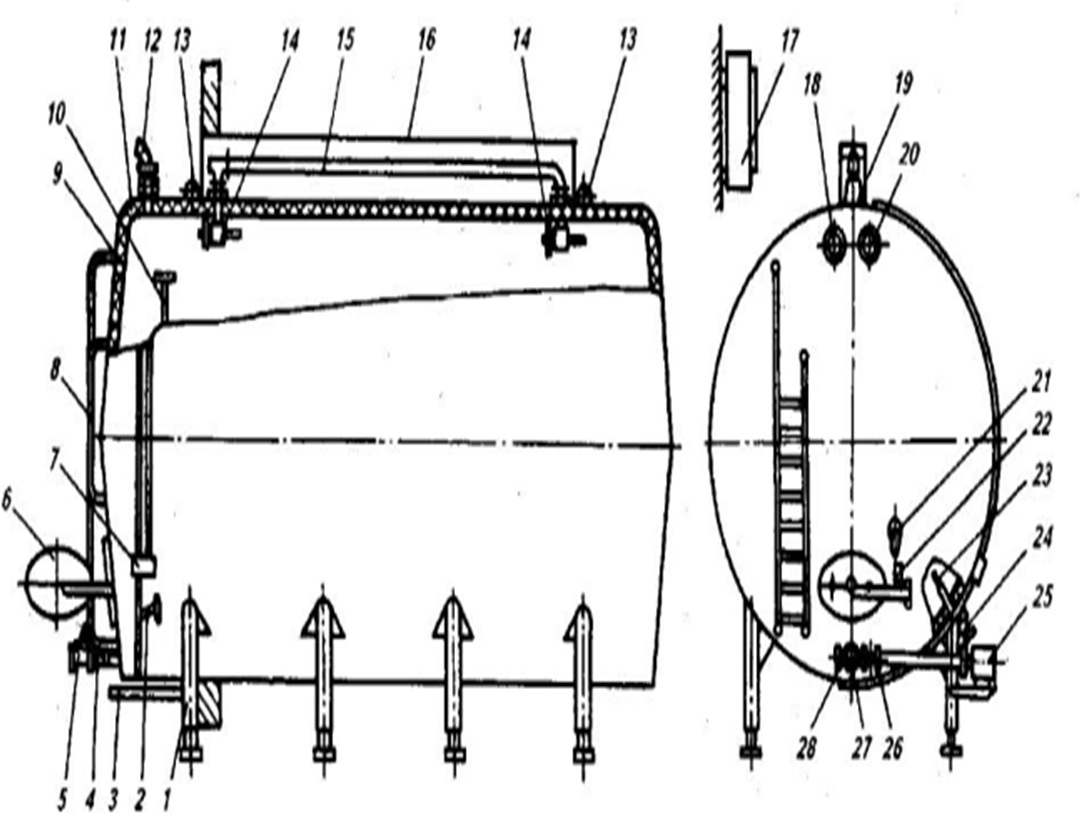

Резервуар для хранения молока В2-ОМГ-4,0 (рисунок 19) представляет собой горизонтальный сосуд с двумя выпуклыми сферическими днищами, установленных на опорах.

Цилиндрический внутренний сосуд изготовлен из алюминиевого листа, наружный – из листовой стали. Пространство между корпусами заполнено термоизоляционным материалом – фенолформальдегидным пластиком марки ФРП-1 или ФРП-11.

В верхней части резервуара расположены моечное устройство, датчик верхнего уровня, воздушный клапан и смотровое окно. Датчик верхнего уровня молока предназначен для подачи сигнала о заполнении рабочей емкости резервуара.

Для выхода воздуха из резервуара при заполнении его молоком и поступление воздуха при опорожнении имеется воздушный клапан.

Светильник и смотровое окно служат для периодического визуального наблюдения.

На переднем днище горизонтальных резервуаров и центральной части вертикальных расположены люк, термометр, кран для отбора проб, устройство для постоянного контроля уровня молока и стационарная неотъемная лестница.

Люк предназначен для ремонта и осмотра внутренней поверхности резервуара и установки моечного устройства.

Лестница служит для осмотра верхней части резервуара.

В нижней части резервуара расположены перемешивающее устройство, датчик нижнего уровня молока и опоры.

Рисунок 19 – Общий вид резервуара В2-ОМВ-2,5: 1 – указатели уровня молока; 2 – моечное устройство; 3 – корпус; 4 – изоляция; 5 – люк; 6 – основание; 7 – перемешивающее устройство; 8 – опора; 9 – лестница; 10 – кран для отбора проб; 11 – термометр; 12 – манометрический термометр

Перемешивающее устройство состоит из специального центробежного насоса, смонтированного вместе с электродвигателем, системы трубопроводов с кранами и эжекторами, вмонтированных внутрь резервуара.

Датчик нижнего уровня молока предназначен для подачи сигнала о полном опорожнении резервуара. Он установлен на патрубке наполнения опорожнения.

Наполнение резервуара молоком осуществляется через трехходовой кран (при этом блокируется возможность слива) и патрубок, расположенный в нижней части резервуара. В верхней части резервуара расположены моечное устройство, датчик верхнего уровня, воздушный клапан и смотровое окно.

Наполнение резервуара через нижний патрубок предотвращает вспенивание молока.

Опорожнение резервуара производится самотеком или с помощью насоса и осуществляется через тот же патрубок. При этом трехходовой кран становится в положение на слив, блокируя наполнение. Заполнение или опорожнение резервуара прекращается вручную после светового или звукового сигналов.

Перемешивание молока в резервуаре производится автоматически или вручную через каждые 4 часа. После интенсивного перемешивания в течение 15 мин разность жирности молока в различных точках резервуара составляет не более 0,1 %.

Термоизоляционный материал обеспечивает повышение температуры молока не более чем на 2 °С за 24 ч хранения.

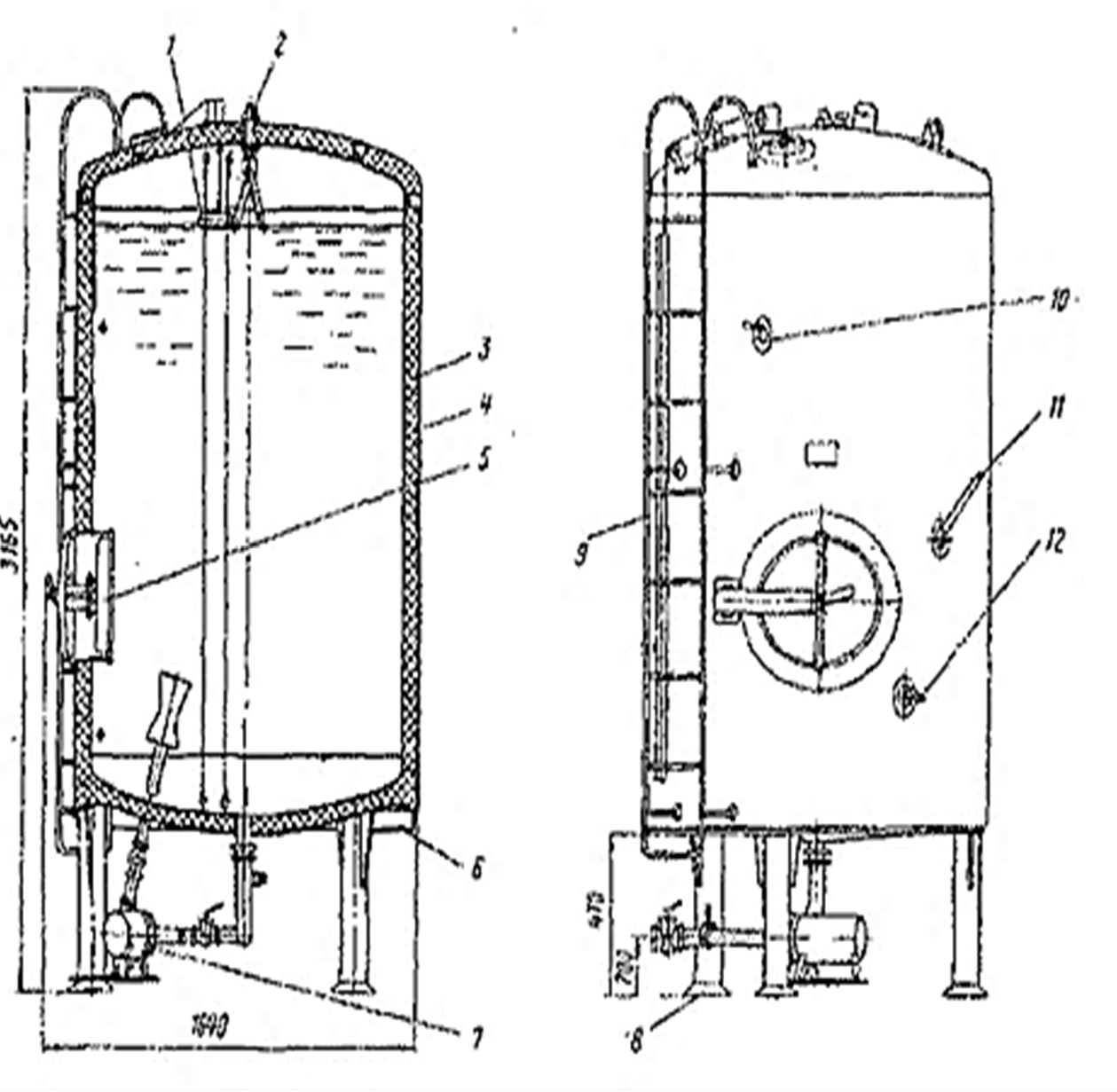

Емкость Г6-ОМГ-25 – горизонтальная без системы охлаждения, предназначена для хранения охлажденного молока на предприятии молочной промышленности (рисунок 20).

Емкость для хранения молока Г6-ОМГ-25 представляет собой термоизолированный сосуд, в который заливают охлажденное молоко, накапливают его и хранят без образования отстоя жира. Она представляет собой алюминиевый корпус, защищенный стальным кожухом, пространство между которыми заполнено изоляционным пенопластом. Сосуд устанавливают на регулируемые по высоте опоры. Наполнение и опорожнение емкости осуществляются через сливной патрубок, к которому подсоединяется через переходник молочный трехходовой кран с условным проходом 50 мм. Выход из емкости при наполнении ее молоком, а также для подвода воздуха при сливе молока осуществляется через фильтр.

Перемешивается молоко с помощью насоса, который забирает молоко и нагнетает его в насадку. Молоко, выбрасываемое из насадки, пронизывает всю массу, захватывая все слои, чем обеспечивается равномерное перемешивание. Для отсоединения насоса предусмотрены краны. Насос включается автоматически.

Осмотр внутренней поверхности емкости и наблюдение за процессом перемешивания молока осуществляются при помощи лестницы, смотрового окна и светильника.

Рисунок 20 – Емкость для хранения молока Г6-ОМГ-25: 1 – опора; 2 – трубопровод; 3 – болт заземления; 4 – переходник; 5, 24 – трехходовые краны; 6 – крышка люка; 7 – электрооборудование; 8 – лестница; 9 – наружный корпус; 10 – датчик к электронному индикатору уровня; 11 – алюминиевая емкость; 12 – датчик верхнего предельного уровня, 13 – ушко; 14 – моечная головка; 15 – трубопровод; 16 – кожух; 17 – электрошкаф; 18 – смотровое окно; 19 – фильтр; 20 – светильник; 21 – датчик термометра; 22 – узел блокировки крышки люка; 23 – насадка; 25 – центробежный насос; 26 – проходной кран; 27 – сливной патрубок; 28 – датчик нижнего предельного уровня

Для дистанционного автоматического контроля уровня молока в емкости установлены сигнализатор контроля уровня, датчики которого расположены на емкости, а сигнализирующие элементы – в электрошкафу; электронный индикатор уровня, стержневой датчик которого находится в верхней части емкости, а показывающий прибор – в электрошкафу. Температура молока контролируется термометром с дистанционной передачей показаний, установленным на переднем днище емкости, и показывающим прибором термометра, находящимся в электрошкафу.

Санитарная обработка внутренней поверхности емкости производится с помощью моечных головок.

Для доступа внутрь емкости имеется люк с крышкой, которая с помощью рычага прикреплена к кронштейну, приваренному к обшивке емкости. Чтобы открыть крышку, ослабляют зажим, выводят упор из зацепления с ободом люка, после чего поворачивают его на 90°. За счет смещения центра тяжести крышка поворачивается вокруг своей оси в горизонтальном положении, располагаясь узкой частью вдоль большой оси люка, после чего за упор и винт заводится внутрь резервуара. Закрывается люк в обратном порядке. Герметичность соединения крышки с корпусом достигается с помощью прокладки.

Крышка люка сблокирована с электродвигателем насоса для подачи молока и моющих средств. Блокировка обеспечивает автоматическое отключение электродвигателя с одновременной подачей светового и звукового сигналов при открытой крышке люка.

При переработке молока в зависимости от вида получаемого молочного продукта используются биохимические, физикохимические и тепловые процессы. Для их проведения применяют емкости соответствующей конструкции.

В технологических линиях имеются также накопительные и уравнительные емкости.