Содержание страницы

Механическая обработка молока заключается в механическом воздействии на молоко с целью его разделения на фракции (сливки и обезжиренное молоко), повышения гомогенности и однородности жировой фазы в молоке до и после разделения.

1. Молочные сепараторы

Сепарирование молока осуществляется в специальных машинах – сепараторах.

Сепарирование молока – это разделение его на две фракции различной плотности: высокожирную (сливки) и низкожирную (обезжиренное молоко).

1.1. Классификация сепараторов

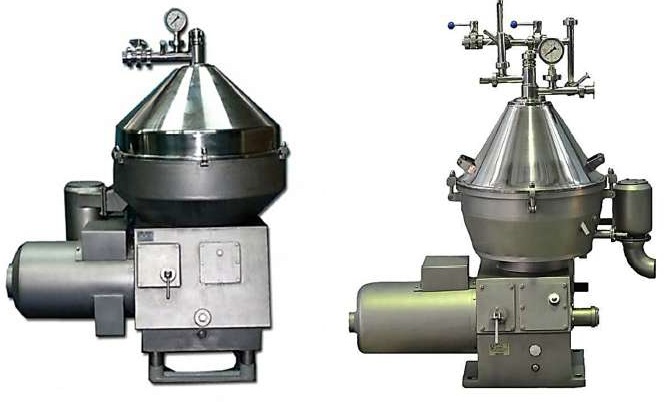

Сепараторы могут быть классифицированы по таким признакам: по технологическому назначению это оборудование подразделяют на две основные группы: сепараторы-молокоочистители и сепараторы-сливкоотделители (рисунок 1). В сепараторахмолокоочистителях происходит центробежная очистка молока от механических и естественных примесей.

К этой группе относят также отделители белка от сыворотки, сепараторы для обезвоживания творожного сгустка и сепараторыбактериоотделители. В сепараторах-сливкоотделителях молоко разделяется на сливки и обезжиренное молоко, происходят нормализация молока по жиру (при применении дополнительного устройства), обезжиривание сыворотки и получение высокожирных сливок.

По конструктивным особенностям сепараторы подразделяют на открытые, полузакрытые, закрытые. В открытых сепараторах ввод молока и вывод его фракций не герметизированы, т. е. сливки и обезжиренное молоко контактируют с воздухом окружающей среды. В полузакрытых ввод молока может быть открытым или закрытым, но без напора, а вывод продукта – закрытым, под давлением, создаваемым в сепараторе. В закрытых сепараторах ввод молока, разделение на фракции и их выход герметизированы. Поступление молока и отведение фракций осуществляют под давлением.

Рисунок 1 – Сепараторы: а – сепаратор-молокоочиститель; б – сепараторы-сливкоотделитель

Сепараторы классифицируют также по способу удаления осадка из барабана: с ручной выгрузкой осадка после их полной остановки и разборки барабана, центробежной периодической и непрерывной выгрузкой при непрерывной работе сепаратора.

Основными узлами сепаратора любого типа являются:

- станина в виде чаши;

- барабана;

- приемно-выводного устройство;

- приводного механизма.

На станине смонтированы все части и узлы сепаратора, в нижней ее части расположен приводной механизм. В чаше станины укреплены тормоза, стопоры, удерживающие барабан от произвольного вращения при сборке и разборке, а также приемновыводное устройство. Внутренняя часть станины (картер) одновременно является масляной ванной.

Барабан (сепарирующее устройство) – исполнительный орган сепаратора, где молоко разделяется на фракции. Сепарирующее устройство бывает с верхним и нижним вводом молока. Наибольшее применение получили сепарирующие устройства с верхним вводом молока. Конструкция сепарирующего устройства молокоочистителей и сливкоотделителей имеет следующие различия: в сливкоотделителе молоко в межтарелочное пространство поступает через отверстия в тарелках, а в молокоочистителях – с периферии, так как в тарелках молокоочистителя отсутствуют отверстия; приемно-выводное устройство молокоочистителя имеет один отводной патрубок (для очищенного молока), а сливкоотделителя – два (для сливок и обезжиренного молока); межтарелочный зазор у молокоочистителя больше (2–5 мм), чем у сливкоотделителя (0,6– 0,8 мм); периферийное (грязевое) пространство молокоочистителя больше, чем сливкоотделителя.

Основные детали барабана (крышка, основание, затяжные кольца-гайки) изготовляют из поковок или штамповок из нержавеющей стали. Затяжные кольца имеют левую резьбу, что исключает возможность их самоотвинчивания при вращении барабана по часовой стрелке. Листы для изготовления тарелок барабана должны иметь маркировку завода – поставщика металла. Торцевые уплотнительные кольца барабана должны быть изготовлены из упругих полимерных материалов, резиновые уплотнения барабана – из пищевой резины только формованием. Все уплотнения барабана (полимерные и резиновые) должны быть стойкими к дезинфицирующим и моющим растворам и обладать следующими свойствами: теплостойкостью не менее 80 °С; нетоксичностью и отсутствием постороннего запаха; стойкостью в 20%-х растворах азотной кислоты и едкого натра; работоспособностью в условиях давления 20–30 МПа.

Приемно-выводные устройства, закрепленные в верхней части сепаратора, обеспечивают подачу молока в барабан и отвод из него фракций молока (сливок, обезжиренного молока, а также очищенного молока). Герметичность всех соединений создается резиновыми уплотнительными кольцами. Конструкции приемно-выводных устройств различны. Однако у всех имеются приемник для сливок и обезжиренного молока и диски напора для каждой фракции. Приемник состоит из двух изолированных камер для сливок и обезжиренного молока. Сливки как более легкая фракция выходят из барабана по нижнему патрубку, а обезжиренное молоко – по верхнему. На выходном патрубке сливок установлены регулировочный винт, позволяющий регулировать жирность сливок, и ротаметр для определения количества сливок. Приемно-выводные устройства могут быть снабжены устройствами для нормализации молока по жиру.

Все промышленные сепараторы имеют электрический привод. Основными его частями являются электродвигатель; центробежная муфта, состоящая из ведущей и ведомой полумуфт; зубчатое ведущее колесо; ведомое колесо мультипликатора, вертикальный вал (веретено). В приводной механизм могут входить также и другие детали и узлы, усложняющие его конструкцию и обеспечивающие заданную частоту вращения барабана сепаратора. Передача движения от электродвигателя к барабану следующая. Вращение от вала электродвигателя передается ведущей центробежной полумуфте, затем после соприкосновения с ведомой центробежной полумуфтой вращение передается на горизонтальный вал. Ведущее зубчатое колесо на горизонтальном валу входит в зацепление с зубчатым колесом мультипликатора и передает вращение на вертикальный вал, а вместе с ним и на барабан. Этот способ передачи движения от электродвигателя на барабан сепаратора наиболее распространен, но известны и другие способы передачи вращения, обеспечивающие заданную частоту вращения барабана.

Разделение молока на фракции. Процесс происходит в сепарирующем устройстве (барабане), состоящем из основания (дна), кожуха (крышки) обтекаемой формы, тарелкодержателя и пакета конических промежуточных и разделительных тарелок. Последние имеют приваренные на внешней стороне шипики, образующие заданный межтарелочный зазор. Молоко может поступать в барабан сверху и снизу. При этом молоко должно равномерно распределиться в нижней части барабана между тарелками.

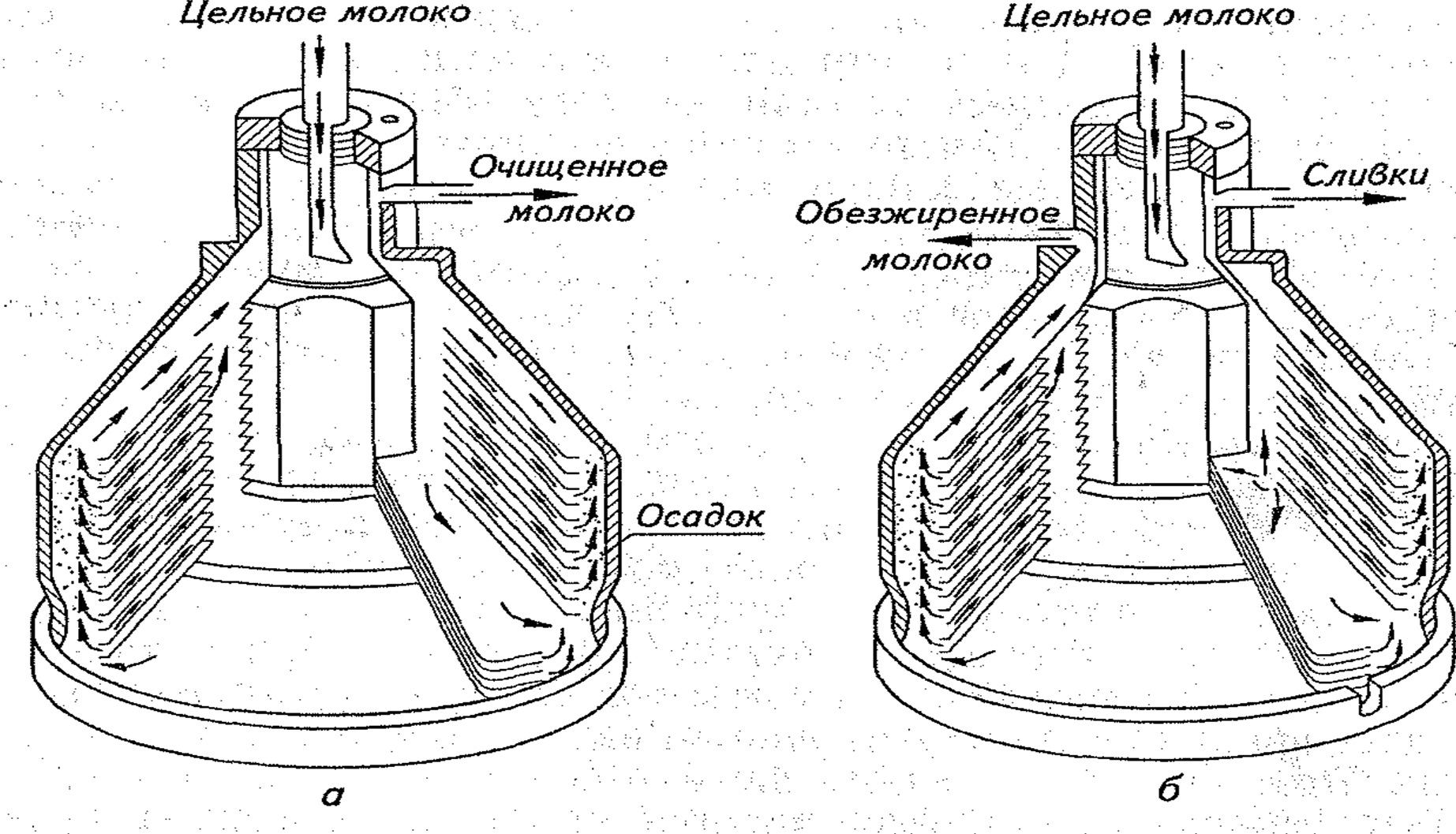

На рисунке 2 показана схема движения фракций молока в барабане сепаратора-молокоочистителя и сливкоотделителя. Молоко из приемной камеры сепаратора-молокоочистителя поступает в барабан и через каналы тарелкодержателя отбрасывается на периферию барабана. Оттуда оно поступает в межтарелочное пространство.

Под действием центробежной силы посторонние примеси, плотность которых больше плотности молока, при прохождении через барабан как более тяжелая фракция осаждаются на внутренней поверхности барабана в грязевом (шламовом) пространстве.

Рисунок 2 – Схема движения молока цельного, очищенного, сливок и обезжиренного молока в барабане сепаратора: а – молокоочистителя; б – сливкоотделителя

После его заполнения сепаратор останавливают и барабан промывают. Продолжительность непрерывной работы сепаратора зависит от объема грязевого пространства и загрязненности молока и составляет 2–2,5 ч.

В сепараторе-сливкоотделителе молоко перемещается из барабана через каналы тарелкодержателя к периферии и при этом проникает через толщу межтарелочного пространства. Под действием центробежной силы молочная плазма как тяжелая фракция движется к периферии, а жировые шарики как легкая фракция молока – к оси вращения. Всплывая и скапливаясь на наружной поверхности тарелки, жировые шарики образуют потоки сливок (концентрированная смесь жировых шариков в молочной плазме), которые движутся по тарелкам к оси барабана. Жировые шарики, не достигшие поверхности нижерасположенной тарелки, отходят в обезжиренное молоко и составляют потери. Разделение молока на сливки и обезжиренное молоко практически завершается в межтарелочном пространстве.

Под напором постоянно поступающего притока молока в барабан потоки сливок и обезжиренного молока вытесняются в его верхнюю часть и выходят через специальные отверстия (для сливок и обезжиренного молока). Для разделения и отвода потоков на пакет тарелок установлена специальная тарелка с ребрами на поверхности конусной части. Обезжиренное молоко движется по пространству между разделительной тарелкой и кожухом барабана в верхнюю часть кожуха, из которой отводится из сепаратора. Сливки поднимаются вверх по каналам тарелкодержателя в камеру сливок в разделительной тарелке и непрерывно отводятся.

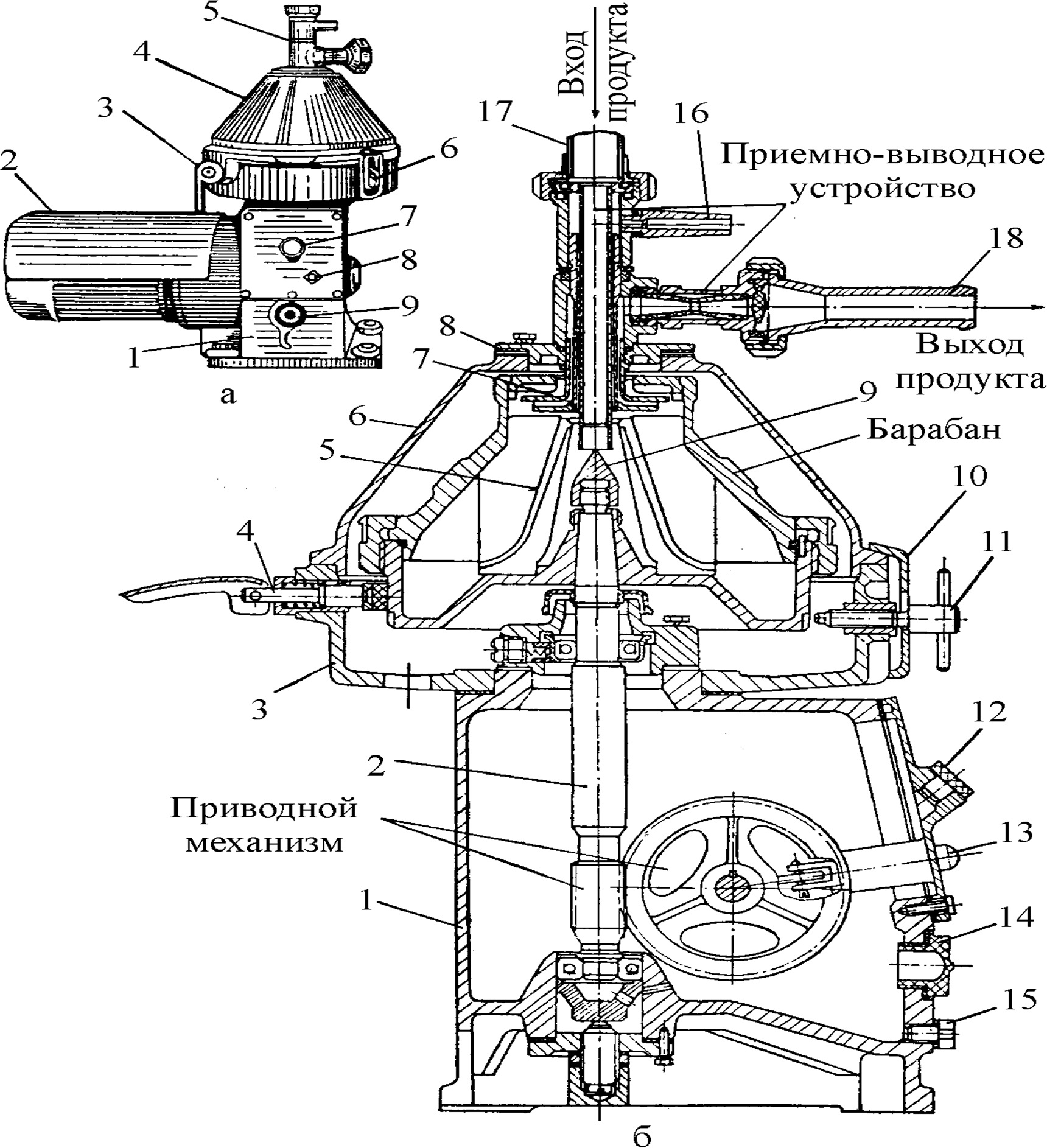

Сепараторы-молокоочиститель. Сепаратор-молокоочиститель ОМ-1А (рисунок 3) применяется для первичной очистки молока.

Рисунок 3 – Сепаратор-молокоочиститель ОМ-1А: а – общий вид: 1 – станина; 2 – привод; 3 – стопор; 4 – кожух; 5 – приемно-выводное устройство; 6 – ручка тормоза; 7 – отверстие для залива масла; 8 – кнопка пульсатора; 9 – смотровое стекло; б – вид в разрезе: 1 – станина; 2 – вертикальный вал (веретено); 3 – чаша; 4 – тормоз; 5 – крыльчатка; 6 – крышка; 7 – напорный диск; 8 – кольцо резиновое; 9 – гайка; 10 – прижим; 11 – стопор; 12 – пробка; 13 – кнопка пульсатора; 14 – смотровое стекло; 15 – отверстие для слива масла; 16 – патрубок подвода вакуума; 17 – центральная трубка; 18 – выходной патрубок

Особенность конструкции сепарирующего устройства – отсутствие пакета разделительных тарелок. Он заменен крыльчаткой, которая выполняет роль сепарирующего устройства.

Сепаратор-молокоочиститель включает в себя приводной механизм, барабан и приемно-выводное устройство. Приводной механизм состоит из станины, электродвигателя с фрикционноцентробежной муфтой, горизонтального и вертикального валов, пульсатора. Фрикционно-центробежная муфта предназначена для постепенной и плавной передачи вращения от электродвигателя к барабану. Для заливки и удаления масла имеются соответствующие отверстия, закрывающиеся пробками, для контроля уровня масла – смотровое стекло.

Вертикальный вал вращается в верхнем радиальном и нижнем радиально-упорном шарикоподшипниках.

Верхняя горловая опора выполнена упругой, что позволяет барабану сепаратора при разгоне и остановке плавно переходить критическую частоту вращения и сохранять устойчивый ход при рабочей частоте вращения. Частоту вращения барабана контролируют, нажимая кнопку пульсатора. Нормальной частоте вращения соответствуют 47–49 толчков кнопки пульсатора в минуту.

В чаше, установленной на станине, укреплено два тормоза для остановки барабана после выключения электродвигателя и два стопора, удерживающих барабан от произвольного вращения при сборке и разборке. Барабан, в котором происходит очистка молока, закреплен на веретене гайкой. Приемно-выводное устройство через крышку крепится к чаше прижимами.

2. Оборудование для гомогенизации молока и молочных продуктов

Гомогенизация – это раздробление (диспергирование) жировых шариков путем воздействия на молоко или сливки значительных внешних усилий. В процессе обработки уменьшаются размеры жировых шариков и скорость всплывания. Происходит перераспределение оболочечного вещества жирового шарика, стабилизируется жировая эмульсия, и гомогенизированное молоко не отстаивается.

Гомогенизаторы клапанного типа служат для обработки молока и сливок с целью предотвращения их расслаивания при хранении.

Гомогенизаторы-пластификаторы роторного типа применяют для изменения консистенции таких молочных продуктов, как плавленые сыры и сливочное масло (рисунок 4).

Рисунок 24 – Гомогенизаторы для молочной промышленности

Гомогенизатор представляет собой горизонтально расположенный насос высокого давления с гомогенизирующей головкой. Все детали смонтированы на чугунной станине. Привод машины осуществляется от электродвигателя при помощи клиноременной передачи, ведомый шкив которой посажен на коленчатый вал. Коленчатый вал через кривошипно-шатунный механизм приводит плунжеры в возвратно-поступательное движение.

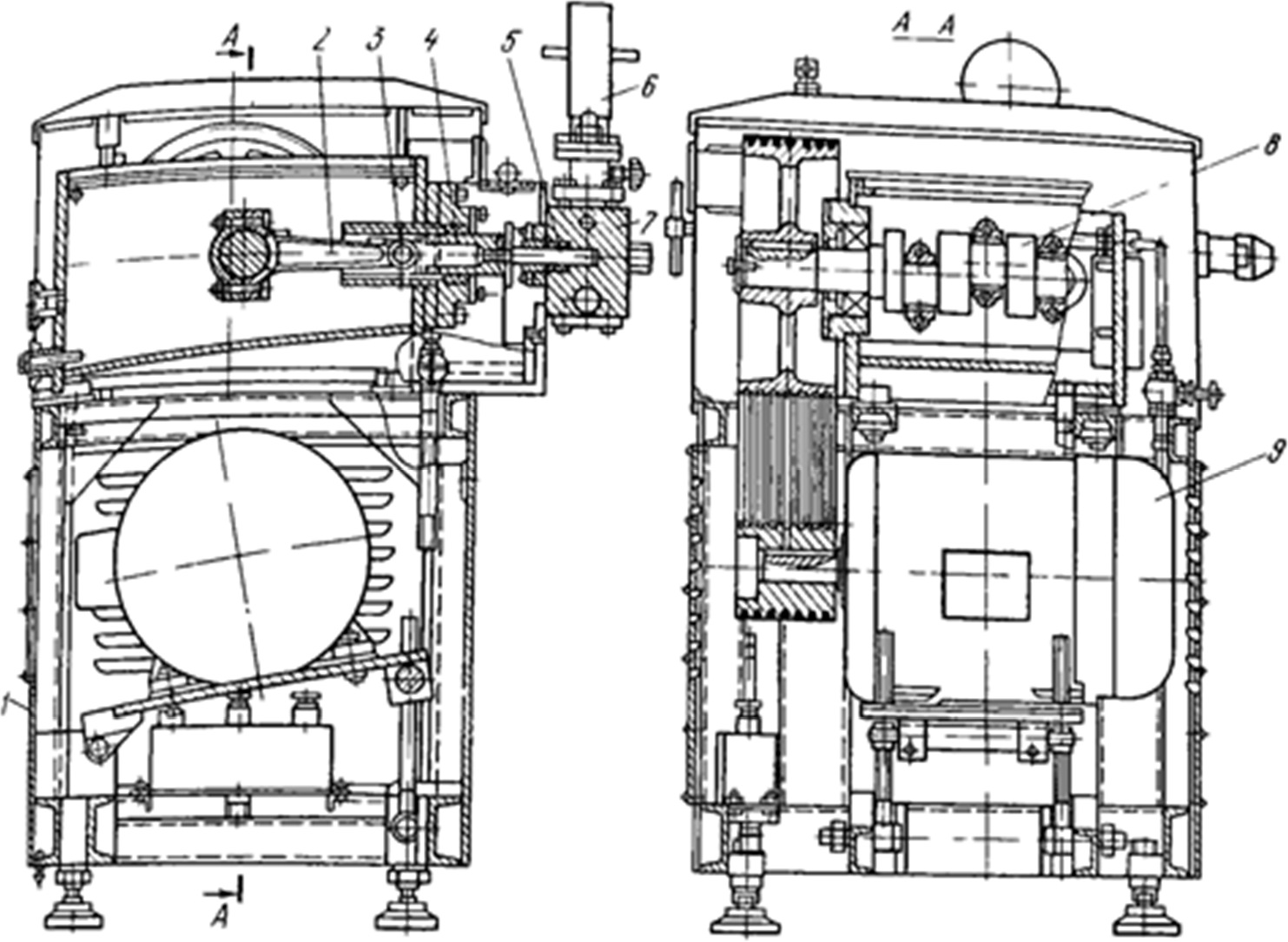

Гомогенизатор состоит из следующих основных узлов (рисунок 5) станины, кривошипно-шатунного механизма, блока плунжерного с гомогенизирующей головкой и манометрической головками. В станине расположено два гнезда для подшипников коленчатого вала, три отверстия – направляющие ползунов, площадка для крепления блока цилиндров, масляная ванна, отлитая заодно со станиной.

Плунжерный блок предназначен для всасывания продукта из подающей магистрали и нагнетания его под высоким давлением в гомогенизирующую головку. Он состоит из корпуса, плунжеров, манжетных уплотнений, всасывающего и нагнетательного клапанов, гомогенизирующего клапана с седлом, нажимного винта с пружиной.

Рисунок 25 – Гомогенизатор К5-ОГА-1.2: 1 – опора; 2 – станина; 3 – плита; 4 – электродвигатель; 5 – кривошипно-шатунный механизм; 6 – вкладыш; 7 – шатун; 8 – палец; 9 – ползун; 10 – манометрическая головка; 11 – плунжер; 12 – плунжерный блок; 13 – устройство для натяжения ремней; 14 – шкив ведущий; 15 – шкив ведомый; 16 – коленчатый вал; 17 – клиновой ремень; 18 – клапан предохранительный

Гомогенизирующая головка предназначена для одно- или двух-ступенчатой гомогенизации продукта, а манометрическая – для осуществления контроля за давлением гомогенизации. Манометрическая головка состоит из корпуса и манометра с герметически закрытой трубкой, заполненной трансформаторным маслом. Для охлаждения плунжеров и удаления осадков продукта с их поверхности предусмотрено смывное устройство с подводом и отводом воды.

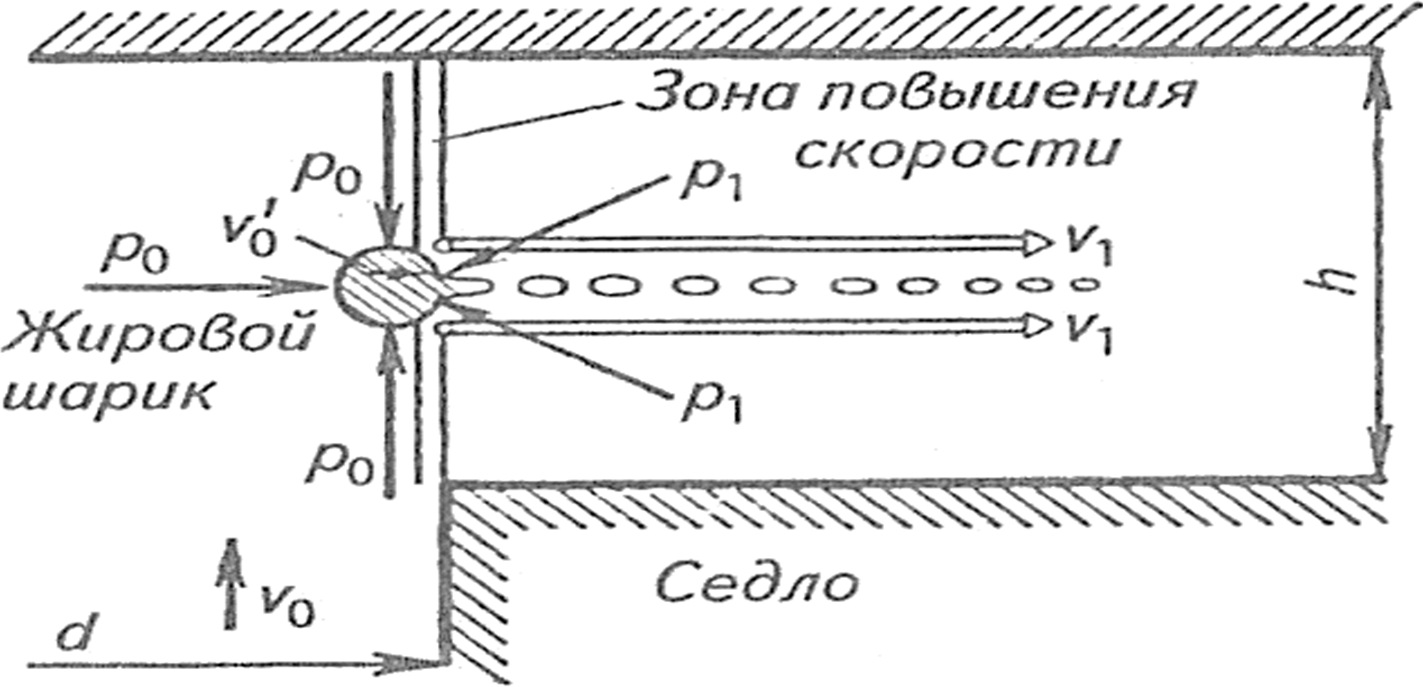

Молоко через патрубок поступает самотеком или подается насосом во всасывающую полость блока цилиндров. Оттуда оно плунжерами под давлением направляется к гомогенизирующей головке. Механизм дробления жировых шариков, схематично показанный на рисунке 6, заключается в следующем. В гомогенизирующем клапане на границе седла гомогенизатора и клапанной щели имеется порог резкого изменения сечения потока, а следовательно, и изменения скорости движения. При переходе от малых скоростей движения к высоким жировой шарик деформируется: его передняя часть, включаясь в поток в гомогенизирующей щели с большой скоростью, вытягивается в нить и дробится на мелкие капельки. Таким образом, степень раздробленности, или эффективность гомогенизации, зависит прежде всего от скорости потока при входе в гомогенизирующую щель, а следовательно, от давления гомогенизации, которое всегда определяет скорость.

Рисунок 6 – Схема диспергирования жирового шарика в клапанной щели гомогенизатора: d – диаметр отверстия в седле клапана; v0 – скорость движения молока в клапане; v’0 – скорость в пограничном сечении; р0 – давление в клапане; v1 – скорость движения в щели клапана; р1 – давление в щели клапана; h – высота щели клапана

Выходу молока из гомогенизирующей головки препятствует гомогенизирующий клапан, который плотно прижат пружиной, затянутой; винтом к седлу. Преодолевая давление пружины, молоко, нагнетаемое плунжером, отжимает клапан и проходит с большой скоростью. Гомогенизированное молоко выходит из патрубка гомогенизирующей головки и направляется по трубопроводу на дальнейшую обработку или хранение.

Регулировку гомогенизатора производят следующим образом: усилие прижатия гомогенизирующего клапана к его седлу регулируют нажимным винтом пружины, устанавливая необходимое давление гомогенизации; минимальное колебание стрелки манометра в процессе его работы регулируют иглой.

Учитывая, что после гомогенизации продукта образуются скопления раздробленных жировых шариков, с целью предотвращения их слипания по выходе из аппарата применяют двухступенчатую и даже трехступенчатую гомогенизацию. При двухступенчатой гомогенизации продукт последовательно проходит сначала через щель, образованную клапаном и седлом клапана первой ступени, а затем – второй. При этом давление гомогенизации во второй ступени составляет 0,3–0,5 % от давления в первой.

Во время работы гомогенизатора периодически подтягивают гайки или меняют набивку, чтобы не было подтеков в сальниках плунжеров. Периодически проверяют количество масла в масляной ванне. Следят за количеством воды, подаваемой для охлаждения и смывания плунжеров. При ухудшении качества гомогенизации молока проверяют плотность прилегания гомогенизирующего клапана к его седлу и при необходимости притирают их поверхности.