Содержание страницы

Тепловую обработку молока проводят при разной температуре на различном оборудовании.

При охлаждении молочного сырья замедляется жизнедеятельность микроорганизмов, вызывающих порчу, и увеличивается срок хранения молока в свежем виде.

Нагревание молока интенсифицирует многие технологические операции.

Пастеризация молока и молочных продуктов – уничтожение вегетативных форм микроорганизмов, находящихся в молоке (возбудителей кишечных заболеваний, бруцеллеза, туберкулеза, ящура и др.), сохраняя при этом его биологическую, питательную ценность и качество. В практике молокопроизводства основными являются три вида пастеризации:

- длительная – проводят при температуре 63–65 °С с выдержкой 30 мин;

- кратковременная – проводят при температуре 72–75 °С с выдержкой 15–20 с;

- высокая, или моментальная – проводят при температуре 85– 90 °С без последующей выдержки.

Стерилизация молока и молочных продуктов – тепловая обработка молока при температуре выше 100 °С, при этом полностью уничтожаются все виды вегетативных микроорганизмов, их спор, инактивируются ферменты. Стерилизация обеспечивает уничтожение не только вегетативных, но и споровых форм микроорганизмов, что позволяет значительно увеличить срок хранения, готовых изделий. Температура стерилизации обычно находится в пределах 115–145 °С.

Вакуум-термическую обработку применяют для удаления из жидких молочных продуктов посторонних запахов и привкусов.

1. Классификация оборудования для тепловой обработки молока и молочных продуктов

Применяемое в молочной промышленности оборудование для тепловой обработки молока представляет собой отдельные аппараты: пастеризационно-охладительные или стерилизационные установки.

Оборудование для пастеризации и стерилизации молока в зависимости от характера выполнения операции делят на аппараты непрерывного и периодического действия.

Оборудование классифицируют по характеру:

- соприкосновения продукта и окружающего воздуха – открытые и закрытые;

- по форме рабочих органов – плоские и круглые;

- по профилю поверхности рабочих органов – трубчатые и пластинчатые;

- по конструкции – однорядные и многорядные (пакетные);

- по числу секций – односекционные и многосекционные;

- по направлению движения охлаждающей жидкости по отношению к охлаждаемому продукту – прямоточные и противоточные.

Для охлаждения молока наибольшее распространение получили охладители открытого (оросительные и емкостные) и закрытого (трубчатые и пластинчатые) типов.

Для нагрева молока применяют подогреватели емкостного, трубчатого и пластинчатого типов.

По виду источника энергии различают паровые, электрические и комбинированные аппараты.

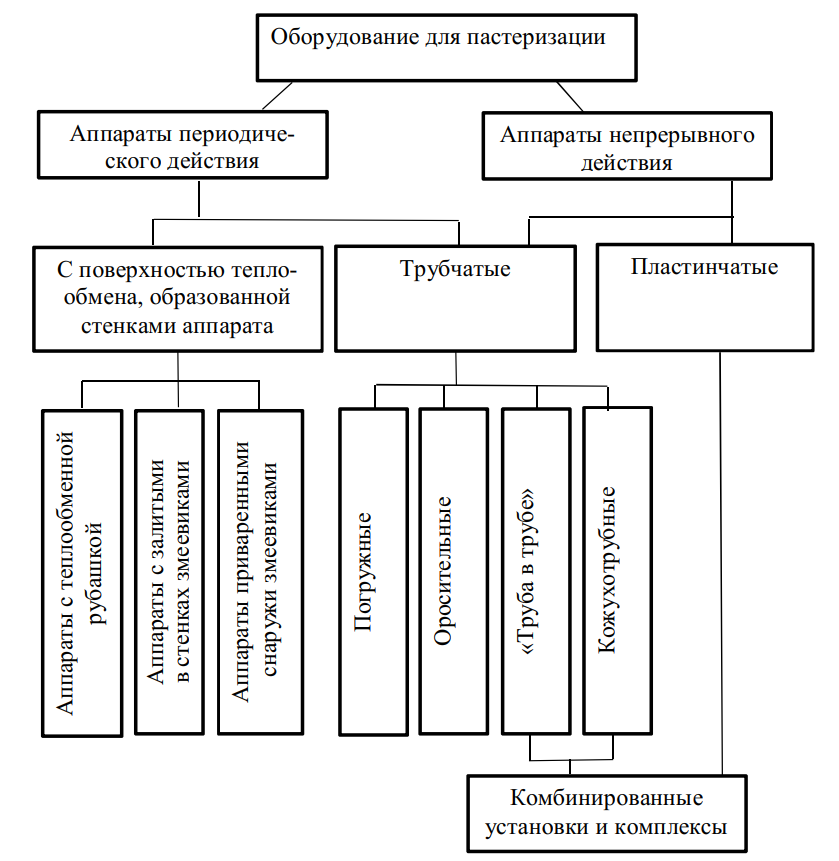

Для пастеризации молока применяют емкостные аппараты периодического действия, установки на базе пластинчатых и трубчатых аппаратов и комбинированное оборудование. В емкостном оборудовании в качестве теплоносителя служат пар и горячая вода; в зависимости от конструкции оборудование бывает с электрическим нагревом теплоносителя и без него. Наибольшее применение в молочной промышленности получили пластинчатые и трубчатые аппараты. Классификация оборудования для пастеризации молока на рисунке 1.

Рисунок 1 – Классификация оборудования для пастеризации молока

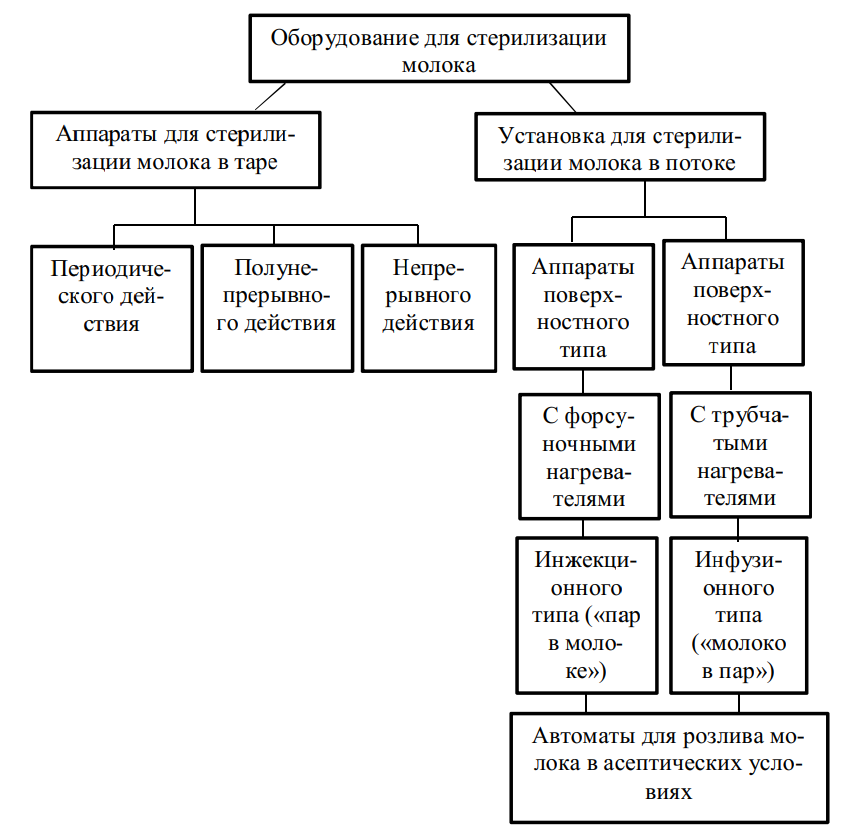

Стерилизаторы предназначены для высокотемпературного нагрева (свыше 100 °С) и охлаждения питьевого молока, фасованного в стеклянные бутылки, и стерилизации и охлаждения сгущенного молока, фасованного в жестяные банки. Тепловая обработка консервированных молочных продуктов осуществляется в автоклавах и стерилизаторах различного типа. Классификация оборудования для стерилизации молока на рисунке 2.

Рисунок 2 – Классификация оборудования для стерилизации молока

Тепловая обработка молока может осуществляться путем теплообмена между горячими и холодными средами, разделенными перегородками. Но в молочном производстве известны аппараты, в которых продукты нагреваются в результате непосредственного воздействия пара на продукт. Технологический процесс тепловой обработки молока в них автоматизирован, что обеспечивает высокие санитарно-гигиенические условия производства, исключает выход недопастеризованного молока и предотвращает его перегрев.

2. Оборудование для охлаждения и нагревания молока

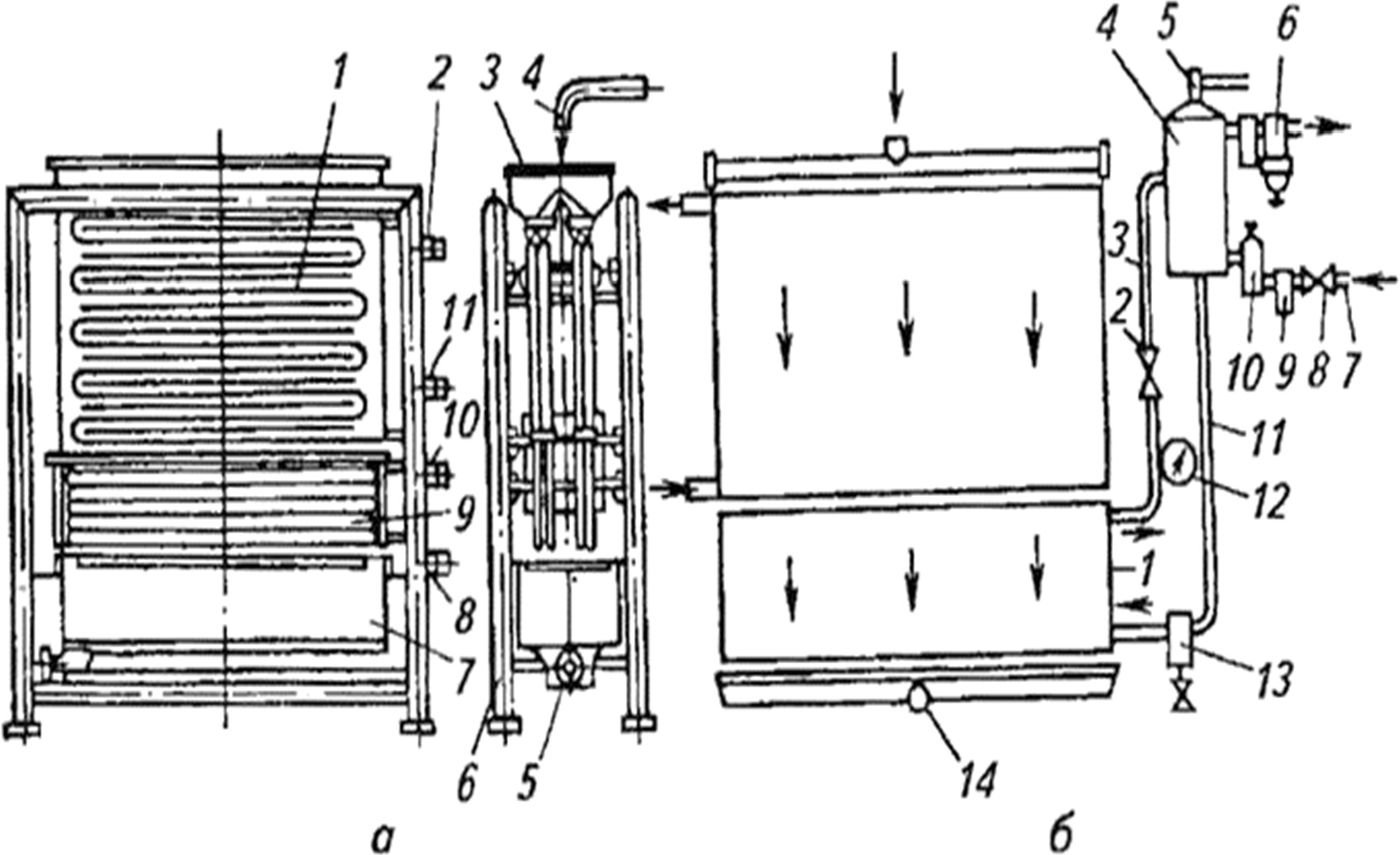

При охлаждении молока и продуктов его переработки применяют открытые и закрытые охладители (рисунок 3).

Рисунок 3 – Открытые и закрытые охладители

Охладители открытого типа применяют преимущественно для охлаждения небольшого количества молока и делят на оросительные и емкостные.

Открытый оросительный охладитель молока (рисунок 4) представляет собой вертикальную стенку из горизонтальных труб, размещенных одна над другой. Внутри труб циркулирует вода или рассол. Охлаждаемое молоко стекает на поверхность труб из распределительного желоба и собирается в сборнике. Для уменьшения габаритных размеров охладительных установок их изготовляют в виде параллельных секций. В этом случае желоб распределяет молоко на каждую секцию.

В некоторых оросительных охладителях в качестве хладоносителя применяют аммиак или фреон. При таком охлаждении в секцию снизу вводят жидкий хладагент, например аммиак. В газообразном виде он отсасывается компрессором. Охладительные секции в этом случае изготовляют из нержавеющей стали.

Рисунок 4 – Открытый оросительный охладитель: а – общий вид: 1 – секция охлаждения холодной водой; 2 – патрубок для выхода холодной воды; 3 – распределительный желоб; 4 – патрубок для подачи продукта; 5 – патрубок для выхода охлажденного продукта; 6 – рама; 7 – сборник; 8 – патрубок для подачи рассола; 9 – секция охлаждения рассолом; 10 – патрубок для выхода рассола; 11 – патрубок для подачи холодной воды; б – система аммиачного охлаждения: 1 – секция охлаждения аммиаком; 2, 8 – запорные вентили; 3 – трубопровод для газообразного аммиака; – аккумулятор; 5 – предохранительный клапан; 6 – бародросселирующий клапан; 7 – патрубок для подачи жидкого аммиака; 9 – фильтр; 10 – регулирующий клапан; 11 – трубопровод для жидкого аммиака; 12 – мановакуумметр; 13 – маслоотделитель; 14 – патрубок для выхода охлажденного продукта

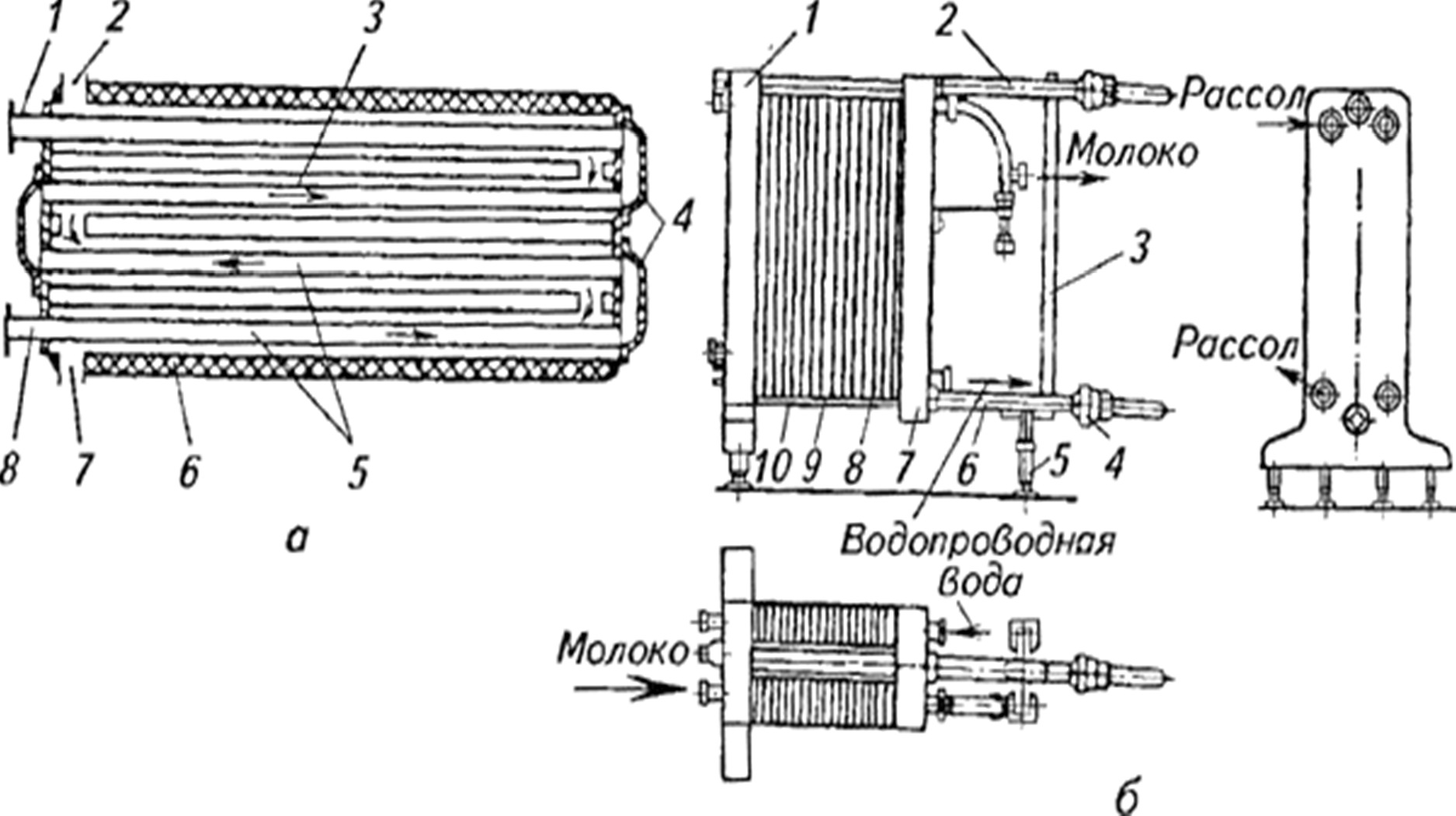

Охладитель трубчатого типа (рисунок 5 а) состоит из двойных труб, вставленных одна в другую и помещенных в общий теплоизолированный кожух. Охлаждаемое молоко движется по центральной трубе, а хладоноситель – противотоком по кольцевому зазору. Охладители трубчатого типа могут иметь две секции: охлаждения холодной водой и рассолом.

Охладитель пластинчатого типа (рисунок 5 б) представляет собой теплообменный аппарат, рабочая поверхность которого выполнена из отдельных параллельно сомкнутых пластин. Он состоит из главной стойки с верхней и нижней горизонтальными штангами, нажимной плиты и гайки. На верхней штанге подвешивают теплообменные рабочие пластины с рифленой поверхностью.

Рисунок 5 – Закрытые охладители: а – схема охладителя трубчатого типа: 1 – патрубок для выхода охлаждаемого продукта; 2, 7 – патрубки для входа и выхода хладоносителя; 3 – наружные трубки; 4 – калачи; 5 – внутренние трубки; 6 – кольцевой канал; 8 – патрубок для входа охлаждаемого продукта; б – охладитель пластинчатого типа: 1 – главная стойка; 2, 6 – штанги; 3 – распорка; 4 – нажимная гайка; 5 – ножи; 7 – нажимная плита; 8 – секция водяного охлаждения; 9 – разделительная пластина; 10 – секция рассольного охлаждения

Между ними благодаря резиновым прокладкам образуются каналы, по которым протекают охлаждаемый продукт и хладоноситель. Все пластины уплотняются нажимными плитой и гайками. Основными параметрами, характеризующими пластинчатый охладитель, являются тип и число теплообменных пластин. Размеры, форма и профили их поверхностей разнообразны.

3. Оборудование для пастеризации молока и молочных продуктов

Молоко и молочные продукты пастеризуют в специальных емкостях, трубчатых пастеризационных установках, а также в пластинчатых пастеризационно-охладительных установках.

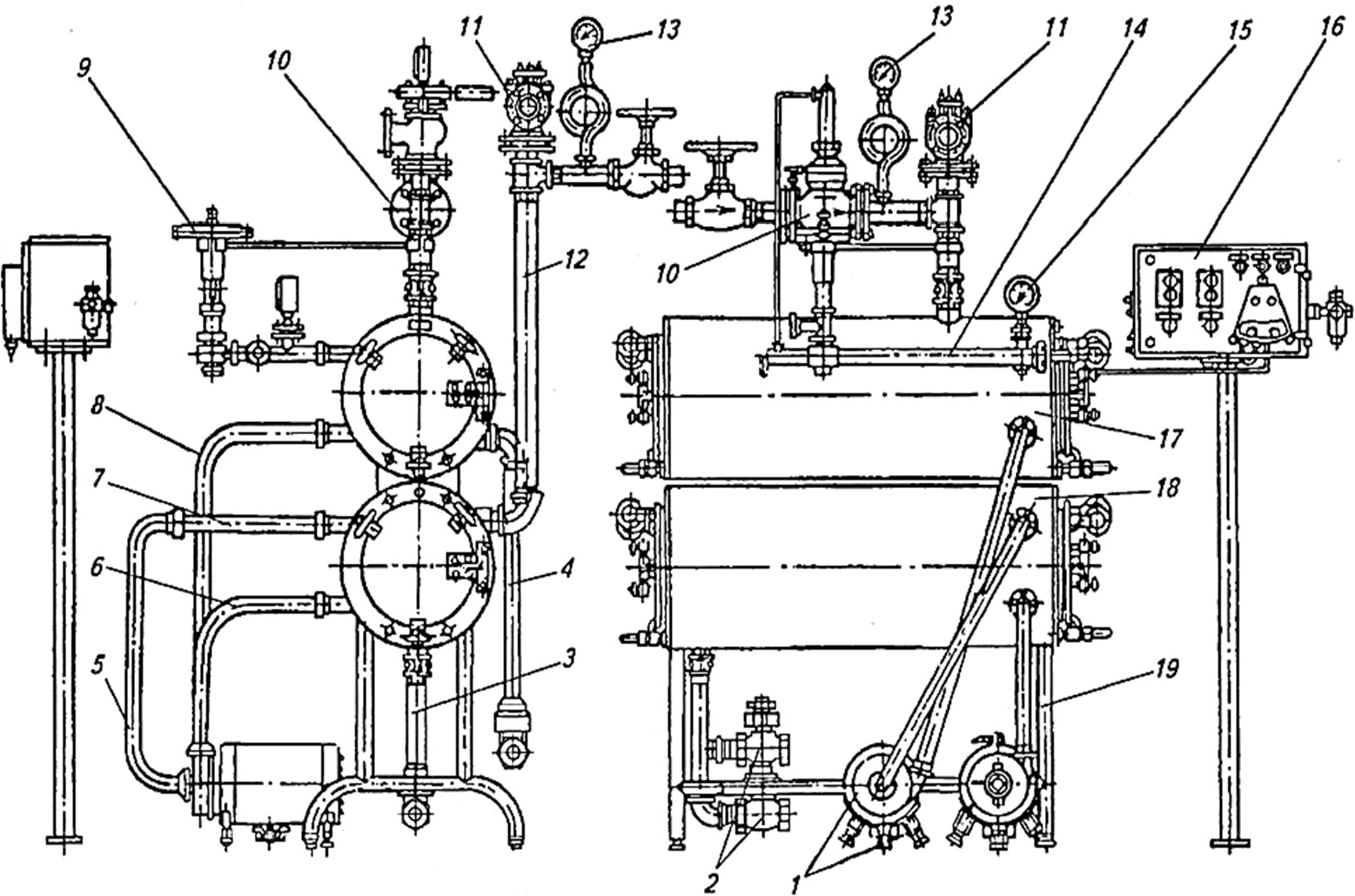

Трубчатая пастеризационная установка (рисунок 6, 7) состоит из двух центробежных насосов, трубчатого аппарата, возвратного клапана, конденсатоотводчиков и пульта управления с приборами контроля и регулирования технологического процесса.

Рисунок 6 – Трубчатая пастеризационная установка

Основной элемент установки – двухцилиндровый теплообменный аппарат, состоящий из верхнего и нижнего цилиндров, соединенных между собой трубопроводами. В торцы цилиндров вварены трубные решетки, в которых развальцовано по 24 трубы диаметром 30 мм. Трубные решетки из нержавеющей стали имеют выфрезерованные короткие каналы, соединяющие последовательно концы труб, образуя таким образом непрерывный змеевик общей длиной около 30 м. Торцевые цилиндры закрывают крышками с резиновыми уплотнениями для обеспечения герметичности аппарата и изолирования коротких каналов друг от друга.

Пар подается в межтрубное пространство каждого цилиндра. Отработавший пар в виде конденсата выводится с помощью термодинамических конденсатоотводчиков.

Нагреваемое молоко движется во внутритрубном пространстве, проходя последовательно нижний и верхний цилиндры. На входе пара установлен регулирующий клапан подачи пара, а на выходе молока из аппарата – возвратный клапан, с помощью которого недопастеризованное молоко автоматически направляется на повторную пастеризацию. Возвратный клапан связан через регулятор температуры с термодатчиком, расположенным также на выходе молока из аппарата. Установка снабжена манометрами для контроля за давлением пара и молока.

Рисунок 7 – Трубчатая пастеризационная установка: 1 – центробежные насосы для молока; 2 – конденсатоотводчики; 3, 4 – патрубки для отвода конденсата; 5, 6, 7, 8 – молокопроводы; 9 – возвратный клапан; 10 – регулирующий клапан подачи пара; 11 – предохранительные клапаны; 12 – паропровод; 13 – манометры для пара; 14 – патрубок для выхода пастеризованного молока; 15 – манометр для молока; 16 – пульт управления; 17 – верхний барабан; 18 – нижний барабан; 19 – рама

Обрабатываемый продукт из накопительной емкости с помощью первого центробежного насоса подается в нижний цилиндр теплообменного аппарата, где нагревается паром до температуры 50–60 °С и переходит в верхний цилиндр. Здесь он пастеризуется при температуре 80–90 °С.

Второй насос предназначен для подачи молока из первого цилиндра во второй. Следует отметить, что в трубчатых пастеризационных установках скорость движения различных продуктов неодинакова. В установке для пастеризации сливок скорость их перемещения в трубах теплообменного аппарата 1,2 м/с. В процессе теплообмена сливки поступают в цилиндры пастеризатора с помощью одного центробежного насоса. Скорость перемещения молока за счет применения двух насосов выше и составляет 2,4 м/с.

Преимуществами трубчатых пастеризационных установок по сравнению с пластинчатыми являются значительно меньшие количество и размеры уплотнительных прокладок, а недостатками – большие габариты и высокая металлоемкость; кроме того, при чистке и мойке этих установок требуется свободное пространство со стороны торцов цилиндров теплообменного аппарата.

Трубчатые установки эффективны в том случае, если последующий процесс обработки молока проводят при температуре, незначительно отличающейся от температуры пастеризации.

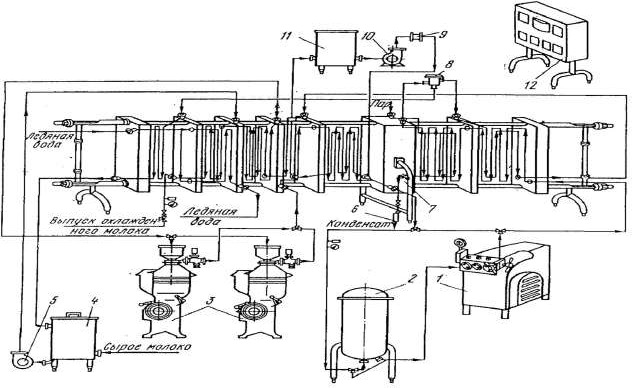

Пластинчатая пастеризационно-охладительная установка (рисунки 8–9) имеет главную переднюю стойку и вспомогательную заднюю стойку, в которые закреплены концы верхней и нижней горизонтальных штанг. Верхняя предназначена для подвески теплообменных пластин. По периферии каждой пластины в специальной канавке уложена большая резиновая прокладка, герметично уплотняющая канал.

Пластины имеют отверстия с небольшими кольцевыми резиновыми прокладками. После сборки пластин в аппарате образуются две изолированные системы каналов, по которым перемещаются молоко и охлаждающая жидкость.

Пластинчатый аппарат снабжен теплообменными пластинами из нержавеющей стали, разбитыми на пять секций: первая и вторая ступени регенерации, пастеризации, охлаждения артезианской водой и охлаждения ледяной водой. Некоторые пластинчатые аппараты имеют одну секцию регенерации. Секции отделены друг от друга специальными промежуточными плитами, имеющими по углам штуцера для подвода и отвода жидкостей. На пластине выбиты порядковые номера, те же номера указаны на схеме компоновки пластин.

Рисунок 8 – Пластинчатая пастеризационно-охладительная установка

Пластины прижаты к стойке с помощью плиты и прижимных устройств. Степень сжатия тепловых секций определяют по таблице со шкалой, установленной на верхней и нижней распорках. Нулевое деление устанавливают по оси болта вертикальной распорки, оно соответствует минимальному сжатию, обеспечивающему герметичность.

Выдерживатель – один из основных элементов пастеризационно-охладительных установок. В нем молоко выдерживается при температуре пастеризации в течение определенного времени (20 или 300 с), необходимого для завершения бактерицидного действия температуры.

Выдерживатель состоит из одного или четырех цилиндров, которые закреплены на трубчатых опорах. В некоторых установках выдерживатель выполнен в виде четырех спиралеобразных секций, изготовленных из труб диаметром 60 мм.

Рисунок 9 – Пластинчатые аппараты с различным расположением секций: а – с односторонним расположением: 1, 2, 11, 12 – штуцера; 3 – передняя стойка; 4 – верхнее угловое отверстие; 5 – малая кольцевая резиновая прокладка; 6 – граничная пластина; 7 – штанга, 8 – нажимная плита; 9 – задняя стойка; 10 – винт; 13 – большая резиновая прокладка; 14 – нижнее угловое отверстие; 15 – теплообменная пластина; б – с двусторонним расположением: 1 – зажимное устройство; 2 – нажимные плиты; 3 – первая секция рекуперации; 4 – штуцер для вывода молока из секции рекуперации (3) и подачи его к сепараторумолокоочистителю; 5 – вторая секция рекуперации; 6 – штуцер для ввода молока в секцию рекуперации (5) после выдерживателя; 7 – секция пастеризации; 8 – главная стойка; 9 – секция водяного и рассольного охлаждения; 10 – штуцер для входа пастеризованного молока; 11 – распорка; 12 – ножка; 13 – штуцер для выхода рассола; 14 – штуцер для выхода пастеризованного молока из секции пастеризации и подачи его в выдерживатель; 15 – штуцер для входа молока в секцию рекуперации после центробежного молокоочистителя; 16 – штуцер для выхода горячей воды; 17 – штуцер для выхода холодной воды; 18 – штуцер для входа рассола; 19 – штуцер для входа пастеризованного молока в секцию водяного охлаждения; 20 – разделительные плиты; 21 – штуцер для входа сырого молока

При обработке молока, полученного от здоровых животных, в работе участвует одна секция. В случае обработки молока от больных животных оно пропускается последовательно через все четыре секции выдерживателя. Таким образом, время выдержки молока при прочих равных условиях зависит от объема выдерживателя.

Возвратный, или перепускной, электрогидравлический клапан служит для автоматического переключения потока молока на повторную пастеризацию при снижении его температуры в секции пастеризации.

Система нагрева промежуточного теплоносителя пастеризационно-охладительной установки состоит из конвекционного бака, насоса горячей воды, инжектора, регулирующего клапана подачи пара и трубопроводов.

Бак служит для сбора, выравнивания температуры и отвода излишков воды.

Инжектор предназначен для смешивания пара с водой, циркулирующей между конвекционным баком и секцией пастеризации установки. Количество пара, поступающего в инжектор, регулируется клапаном в зависимости от заданной температуры пастеризации молока.

Для циркуляции горячей воды в системе инжектор – пластинчатый аппарат – конвекционный бак применяют центробежный насос 2К20/18 или 2К20/30.

В пастеризационно-охладительных установках с электронагревом промежуточного теплоносителя вместо конвекционного бака с инжектором установлен электрический водонагреватель – емкость цилиндрической формы вместимостью около 40 л, на крышке которой размещены электронагревательные элементы. Для подпитки и поддержания постоянного уровня воды имеется уравнительный бак, смонтированный на корпусе емкости. Уровень воды в емкости контролируется измерителем уровня, который отключает нагревательные элементы при падении его ниже нормы. Избыток воды из водонагревателя удаляется с помощью переливной трубы.

Работа пастеризационно-охладительной установки при производстве питьевого молока заключается в следующем. Молоко из емкости для хранения направляется самотеком или под напором в уравнительный бак, откуда насосом подается в первую секцию регенерации пластинчатого аппарата. Подогретое до 37–40 °С, оно поступает в молокоочиститель для очистки от механических примесей и идет на дальнейший подогрев во вторую секцию регенерации и секцию пастеризации, где нагревается до 90 °С. Из секции пастеризации молоко через электрогидравлический перепускной клапан направляется в выдерживатель, находится там в течение 300 с, далее поступает в секции регенерации для передачи теплоты встречному потоку молока, поступающему в аппарат. После этого оно попадает последовательно в секции охлаждения водой и рассолом, где охлаждается до 8 °С, и выходит из установки.

Охлаждается молоко с помощью артезианской и ледяной воды или рассола, поступающих от холодильной установки. Охлаждение молока до температуры не выше 8 °С возможно только при нормальной кратности подачи воды и рассола в секции охлаждения. Весь процесс пастеризации регулируется автоматически.

Требуемая температура пастеризации поддерживается электронным мостом. Регулировка плавная. Температура пастеризации записывается на диаграммной ленте контрольного прибора. Звуковая и световая сигнализация срабатывает при падении температуры пастеризации ниже 90 °С.

Для нагревания продукта кроме горячей воды, пара или электроэнергии в некоторых пастеризационно-охладительных установках в качестве источника прямого нагрева молока применяют инфракрасные нагреватели. В установках с небольшой производительностью молоко подается на обработку инфракрасным излучателем тонким слоем.

4. Аппараты для стерилизации молока и молочных продуктов

Установки для стерилизации трубчатого и пластинчатого типов имеют много общего с оборудованием аналогичного типа, применяемого для пастеризации молока. Основные их отличия заключаются в конструкции теплообменного аппарата, наличии гомогенизатора и температурном режиме.

Автоматизированная установка для стерилизации молока А1-ОПЖ (рисунок 10) пластинчатый теплообменный аппарат состоит из семи секций: трех секций регенерации, секций пастеризации и стерилизации и двух секций охлаждения.

Рисунок 10 – Технологическая схема установки А1-ОПЖ: 1 – гомогенизатор; 2 – выдерживатель; 3 – сепаратор-молокоочиститель; 4 – бачок; 5 – центробежный насос для молока; 6 – конденсатоотводчик; 7 – пластинчатый теплообменный аппарат; 8 – автоматический клапан возвращение; 9 – смеситель; 10 – насос центробежный для горячей воды; 11 – бойлер; 12 – пульт управления

До выхода молока из выдерживателя работа этой установки соответствует работе пастеризационно-охладительной установки.

В стерилизационной установке продукт после выдерживателя поступает в двухступенчатый гомогенизатор, где при температуре 83–85 °С, проходя через третью секцию регенерации, поступает в секцию стерилизации. При входе в секцию стерилизации продукт уже имеет температуру 120–123 °С, а на выходе 135 °С. Достигается это подачей в секцию стерилизации пара, нагретого до 145 °С. Далее стерилизованное молоко последовательно перемещается через три секции регенерации и две охлаждения.

Применение трубчатых и пластинчатых теплообменных аппаратов при стерилизации молока оправдано в основном тем, что при косвенном нагреве продукта значительно снижается расход энергии (в основном за счет регенерации теплоты). Между тем в таких аппаратах продолжительность термообработки довольно велика, так как в них невозможно быстро охладить продукт. С другой стороны, молоко и молочные продукты более чувствительны к продолжительности обработки, чем к температурному режиму последней. Поэтому в настоящее время считается целесообразным совершенствование технологического оборудования для стерилизации молока, работающего как по принципу косвенного нагрева, так и в режиме прямой термообработки.

Стерилизация молочных консервов как с противодавлением, так и без него может осуществляться в специальных автоклавах периодического действия, а также в установках непрерывного действия – гидростатических стерилизаторах.

Автоклавы могут быть вертикальные для стерилизации молочных консервов в жестяной и стеклянной таре паром или в воде и горизонтальные – для стерилизации консервов в жестяной таре паром (рисунок 11).

Рисунок 11 – Автоклав

В зависимости от состояния стерилизуемого продукта различают обыкновенные и ротационные автоклавы. В последних продукт в процессе стерилизации непрерывно перемещается во вращающемся барабане, что значительно улучшает теплообмен, а следовательно, и эффективность всей операции.

В отличие от автоклавов гидростатические стерилизаторы имеют законченный цикл тепловой обработки продукта, при котором он не только нагревается, но и охлаждается. Производительность таких аппаратов значительно увеличивается за счет совмещения в них всех операций обработки консервов – предварительного нагрева, стерилизации, предварительного и окончательного охлаждения.

5. Установки для вакуум-термической обработки молока

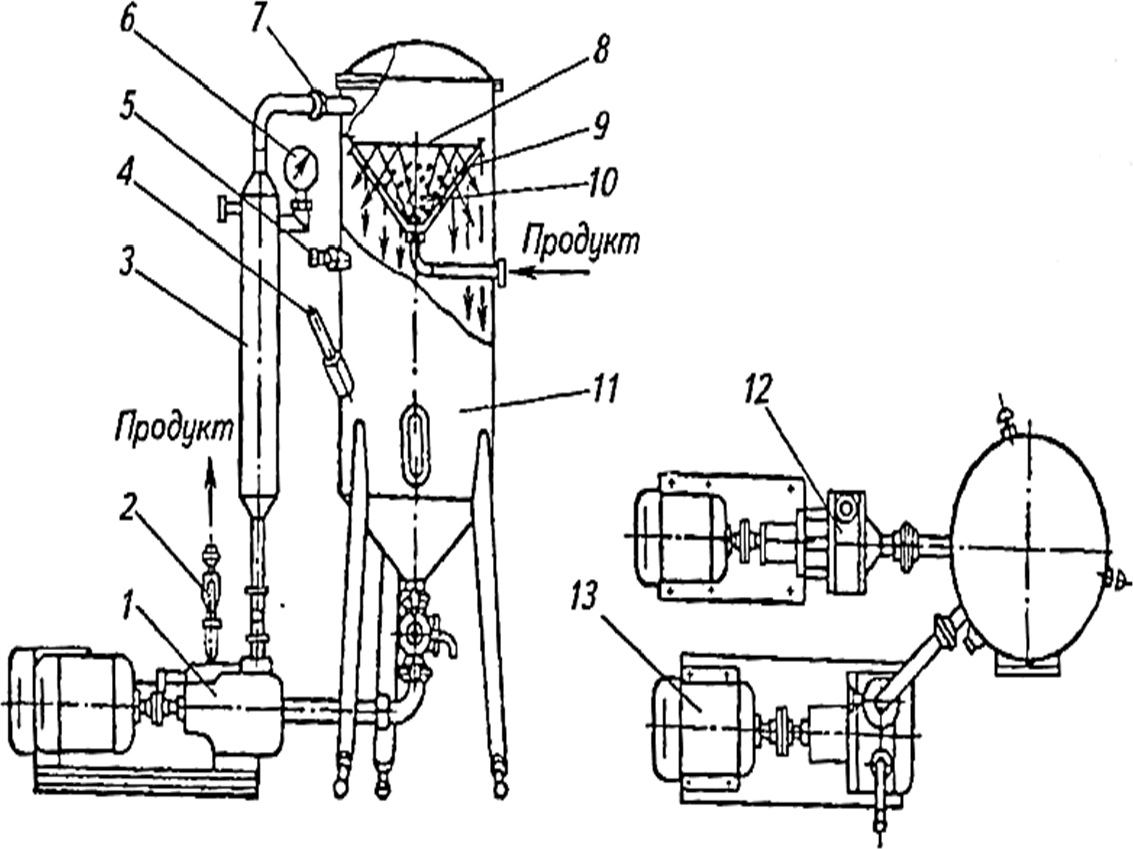

В некоторых пастеризационно-охладительных установках применяют устройства для удаления нежелательных запахов и привкусов. Эти устройства называют дезодораторами (рисунок 12).

Рисунок 12 – Вакуум-термическая установка: 1 – вакуум-насос; 2 – обратный клапан; 3 – конденсатор; 4 – термометр; 5 – воздушный клапан; 6 – вакуумметр; 7 – обратный клапан; 8 – крышка-отражатель; 9 – перфорированная камера; 10 – шарообразные тела; 11 – вакуум-камера; 12 – насос для продукта; 13 – электродвигатель

Они представляют собой емкости цилиндрической формы, их устанавливают между выдерживателем и секцией пастеризации. Дезодораторы бывают с инжекцией острого пара в продукт при атмосферном давлении и вакуумные. В первом случае продукт перед поступлением в дезодоратор смешивается с очищенным острым паром, в результате чего улучшается степень его дезодорирования. В вакуумных дезодораторах предварительно нагретый продукт поступает в перфорированную камеру с отражателем. В вакуумкамере поддерживается разрежение (50–60 кПа), и поэтому продукт вскипает. Вторичный пар и выделившиеся газы удаляются из камеры с помощью эжекторного конденсатора. Продукт откачивается специальным насосом. Такую установку можно применять как самостоятельно, так и в комплектах технологического оборудования.