Содержание страницы

1. Классификация оборудования для производства творога

Творог – это белковый кисломолочный продукт, который вырабатывается из нормализованного или обезжиренного молока методом его сквашивания. При этом могут применяться молочносвертываемые ферменты и хлорид кальция.

Оборудование для производства творога и творожных изделий можно разделить на оборудование для получения и обработки сгустка и оборудование для охлаждения, перетирания и перемешивания творожной массы.

Конструктивные особенности оборудования первой группы определяются способом производства творога.

При производстве творога обычным (традиционным) способом нормализованное молоко сквашивается в аппаратах непрерывного или периодического действия. К аппаратам непрерывного действия относятся многосекционный творогоизготовитель и коагуляторы, периодического – творогоизготовители и творожные ванны. После сквашивания молока сыворотка отделяется от образовавшегося сгустка либо в самих творогоизготовителях, либо в ваннах самопрессования, пресс-тележках или барабанных обезвоживателях.

При производстве творога раздельным способом обезжиренное молоко сквашивается с образованием сгустка в емкостях, а для отделения сыворотки от творожного сгустка применяют сепараторы.

В линиях производства творога малой и средней мощности вместо сепараторов используют ванны самопрессования и пресстележки. В комплектных более производительных технологических линиях производства творога (2,5–5,0 м3/ч по перерабатываемому молоку) творожный сгусток получают в емкостях, а затем последовательно пропускают через аппарат тепловой обработки и сепаратор для его обезвоживания.

Творог охлаждают в охладителях открытого и закрытого типов, а также в комбинированных аппаратах, позволяющих совмещать эту операцию с обезвоживанием творожного сгустка.

Для перетирания и перемешивания творожной массы используют вальцовки, смесители и куттеры.

Традиционный способ производства творога позволяет получить продукт требуемой жирности непосредственно в процессе переработки молока соответствующей жирности.

При раздельном способе необходимая жирность продукта обеспечивается смешиванием творога, полученного из обезжиренного молока, с соответствующим количеством охлажденных пастеризованных сливок. Охлажденные сливки резко понижают температуру творога, что препятствует повышению кислотности готового продукта и улучшает его вкусовые качества.

В процессе переработки молока на творог часть жира теряется. При этом чем больше исходная жирность сырья, тем выше относительные потери жира.

2. Оборудование для получения и обработки сгустка творога

Наиболее простым оборудованием для производства творога является комплект творожных ванн, состоящий из ванны для сквашивания ВК-2,5 вместимостью 1,5 м3 и ванны для самопрессования ВС-2,5 вместимостью 0,7 м3.

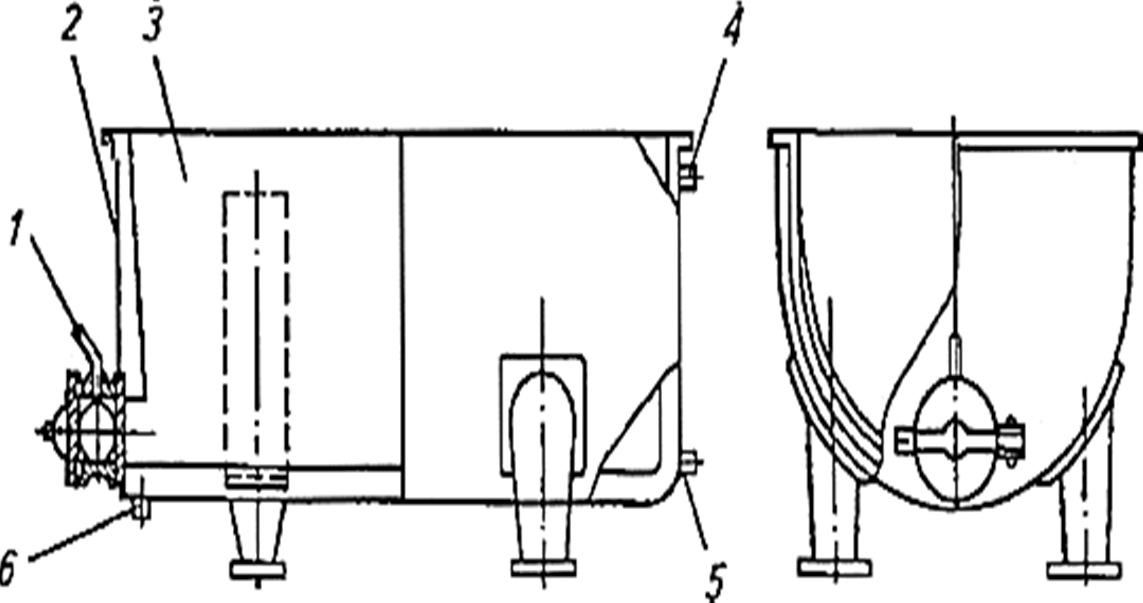

Ванна для сквашивания ВК-2,5 (рисунок 1) состоит из рабочего корпуса полуцилиндрической формы с теплообменной рубашкой, патрубков холодной и горячей воды, шиберного крана для слива продукта и четырех ножек для стационарной установки в цехе.

Рисунок 1 – Ванна для сквашивания ВК-2,5: 1 – шиберный кран; 2 – теплообменная рубашка; 3 – корпус; 4 – патрубок; 5 – патрубок наполнения; 6 – сливной патрубок

Ванна для самопрессования ВС-2,5 (рисунок 2) состоит из тележки с колесами и решетки. После заквашивания молока в рубашку подают горячую воду и поддерживают необходимую температуру сквашивания продукта. Затем горячую воду сливают и для охлаждения сгустка в рубашку подают холодную воду. Через шиберный кран готовым сгустком наполняют мешки и укладывают их на решетку в ванну для самопрессования. Сыворотка удаляется под действием собственной массы продукта, находящегося в мешках.

Рисунок 2 – Ванна для самопрессования ВС-2,5: 1 – решетка; 2 – тележка; 3 – корпус ванны; 4 – патрубок для слива сыворотки

Более совершенным оборудованием для производства творога являются творогоизготовители с прессующими ваннами или перфорированными вставками.

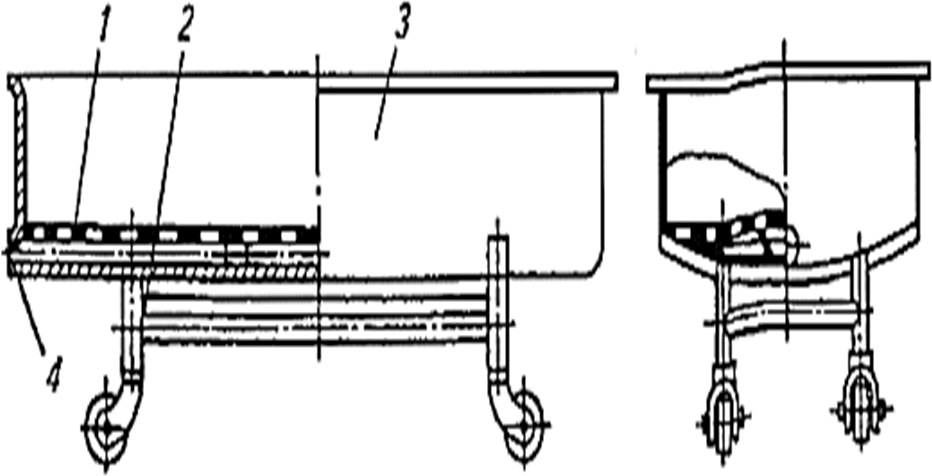

Творогоизготовитель с прессующими ваннами состоит из двух полуцилиндрических ванн (рисунок 3) для сквашивания вместимостью 2 м3 каждая, с торцевых сторон которых смонтированы стойки. На них горизонтально закреплена траверса с гидравлическим цилиндром. К штоку цилиндра крепится перфорированная полуцилиндрическая прессующая ванна. Для предотвращения попадания масла в продукт гидравлический цилиндр закрыт гильзой. В верхнем положении прессующая ванна удерживается поворотными упорами.

В процессе работы творогоизготовителя в нижней ванне образуется сгусток, который разрезается на кубики струнными ножами. Выделившаяся сыворотка отводится из ванны с помощью отборника. После этого верхняя прессующая ванна с надетой на нее фильтровальной тканью опускается в ванну с творожным сгустком.

Скорость опускания ванны и усилие прессования регулируются гидравлическим приводом. Сыворотка проходит через фильтровальную ткань внутрь перфорированной ванны и оттуда откачивается насосом. После окончания прессования верхняя прессующая ванна поднимается в исходное положение, а творог выгружается через люк в нижней части ванны в тележку и направляется в охладитель.

Рисунок 3 – Творогоизготовитель с прессующими ваннами: а – общий вид: 1 – ванна для сквашивания; 2 – прессующая ванна; 3 – траверса; 4 – стойка, 5 – гидравлический цилиндр; 6 – плита; 7 – поворотный упор; 8 – пульт управления; 9 – насос для откачивания сыворотки; 10 – гидросистема; б – отборник: 1 – рукоятка; 2 – запор; 3 – патрубок; 4 – перфорированный цилиндр

Отборник представляет собой перфорированный металлический цилиндр (рисунок 40, б) с глухим дном и патрубком, расположенным в нижней части. Перед установкой в ванну на перфорированный цилиндр надевают фильтровальную ткань. Отборник помещают в ванну вертикально, а патрубок вставляют в отверстие крана для слива сыворотки.

Творогоизготовитель с перфорированной вставкой выполнен на базе обыкновенной творожной ванны, внутрь которой вставлена перфорированная вставка, по форме аналогичная ванне.

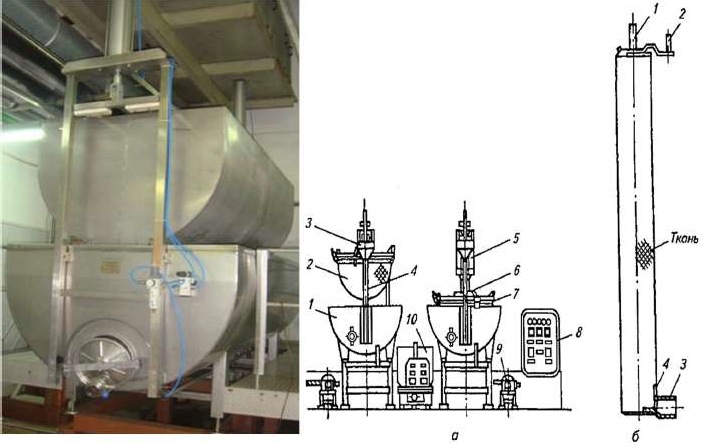

После сквашивания молока вставка вместе с образовавшимся сгустком поднимается тельфером и сыворотка стекает в ванну. При необходимости сыворотку охлаждают и вновь подают в ванну. Опуская вставку в ванну, творог охлаждают, поднимают для отделения от сыворотки, после чего подают на фасование. Поточная технологическая линия производства творога традиционным способом в качестве основной машины включает многосекционный творогоизготовитель непрерывного действия (рисунок 4).

Рисунок 4 – Многосекционный творогоизготовитель непрерывного действия: 1 – приемник молока; 2 – корпус; 3 – спираль; 4 – направляющее колесо; 5 – сетка; 6 – щитки-сегменты; 7 – поддон; 8 – режущее устройство; 9 – рама; 10 – лоток

Он имеет горизонтальный цилиндрический корпус со спиралью по его внутренней поверхности, образующей семь отдельных секций вместимостью 0,55 м3 каждая. Двумя наружными направляющими корпус установлен на четыре опорных ролика, из которых два ведущих обеспечивают вращение корпуса с частотой 1–2 ч. Ролики получают вращение от электродвигателя через конический вариатор скорости, двухступенчатую червячную и цепную передачи. Все устройство размещено на раме.

Частично сквашенное молоко поступает в приемник с запорным клапаном, который отрегулирован на заданный уровень наполнения. В одной из секций (четвертой) установлено режущее устройство, состоящее из вертикальных и горизонтальных струнных ножей. Две последние секции – фильтрующие. Их стенки собраны из съемных сеток и решетчатых щитков-сегментов. Поддон служит для сбора сыворотки. Готовый продукт поступает на лоток. Молоко постепенно проходит от приемника молока по секциям, и в первых трех секциях за период в три оборота корпуса кислотность сгустка поднимается до 55–65 °Т, в четвертой секции сгусток разрезается, в пятой отделяется сыворотка. В последних двух секциях за два оборота сгусток обезвоживается. Производительность творогоизготовителя 250 кг/ч.

Наряду с многосекционным творогоизготовителем к аппаратам для образования сгустка непрерывного действия относят и коагуляторы – емкостные, змеевиковые и трубчатые.

Емкостный коагулятор – это цилиндрическая емкость с коническим днищем, в которую подают молоко, подсквашенное до кислотности 47–48 °Т. В результате смешивания молока с кислой сывороткой (180–220 °Т) образуется сгусток, который направляют на обезвоживание.

Змеевиковый коагулятор представляет собой трубу из нержавеющей стали в виде змеевика. В отличие от емкостного коагулятора в змеевиковом сгусток образуется в потоке.

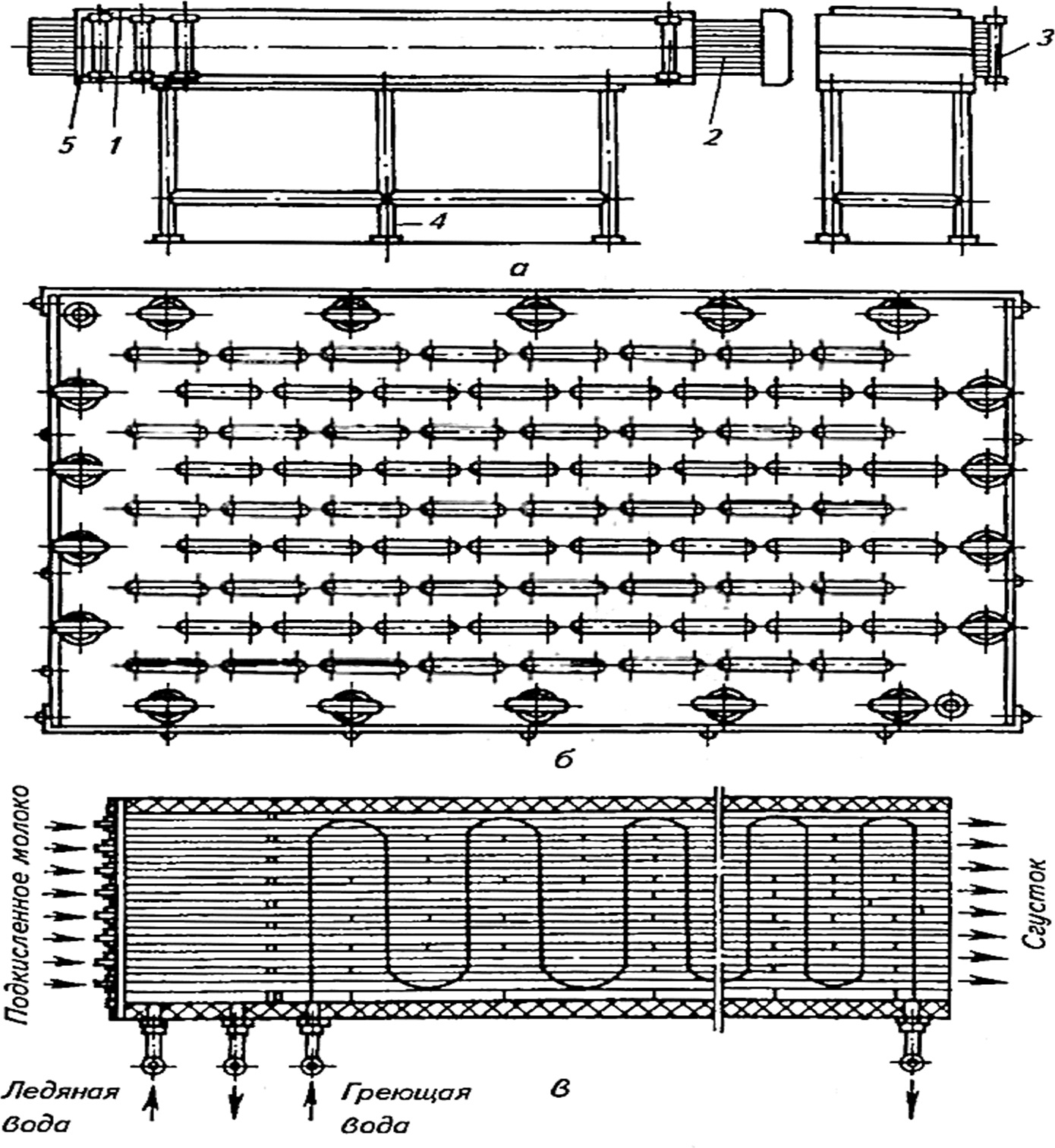

Трубчатый коагулятор представляет собой одноходовой теплообменный аппарат, разделенный на два изолированных отсека. Первый предназначен для гидродинамической стабилизации молока, второй – для его нагревания. Коагулятор состоит из корпуса (рисунок 5 а), установленного на станине, двух трубчатых решеток и коллектора.

Корпус коагулятора разделен на девять сварных секций, расположенных одна над другой и разделенных герметичными перегородками (рисунок 5, б). Они не позволяют трубам прогибаться и способствуют увеличению скорости движения теплоносителя в межтрубном пространстве (рисунок 5, в). В каждой секции проходят восемь плоских труб из нержавеющей стали. Для входа и выхода ледяной и горячей воды имеются патрубки.

Рисунок 5 – Трубчатый коагулятор: а – общий вид: 1 – корпус; 2 – задняя крышка; 3 – коллектор; 4 – станина; 5 – передняя крышка; б – расположение каналов; в – схема движения продукта и теплоносителя в коагуляторе

Молоко с внесенными в него дестабилизаторами (молочная кислота, сычужный фермент и хлорид кальция) по мере продвижения по трубам коагулятора нагревается горячей водой, в результате чего образуется сгусток, который поступает на обезвоживание.

3. Оборудование для охлаждения творога

Для охлаждения творога применяют охладители и комбинированные установки, в которых совмещены операции обезвоживания сгустка и охлаждения творога.

При охлаждении творога, полученного традиционным способом, используют открытые и закрытые охладители, творога, выработанного раздельным способом, – трубчатые и пластинчатые.

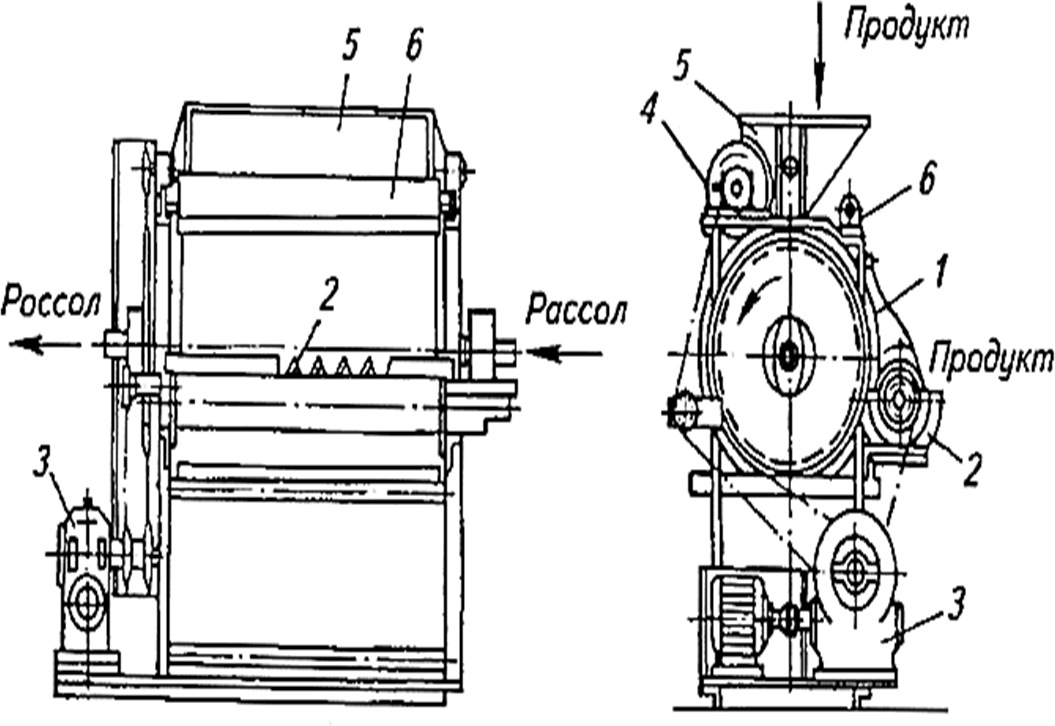

Открытый охладитель (рисунок 6) состоит из вращающегося барабана, привода, загрузочного бункера и несущей конструкции. Внутри барабан снабжен теплообменной рубашкой, разделенной продольными перегородками для увеличения скорости движения хладоносителя, в качестве которого используют рассол. Он поступает в барабан и отводится из него через полые цапфы.

Рисунок 6 – Открытый охладитель творога: 1 – барабан; 2 – шнек; 3 – привод; 4 – валок; 5 – загрузочный бункер; 6 – нож

Над барабаном расположены загрузочный бункер для творога и валок, а под барабаном – шнек. Для снятия творога с барабана служит нож с прижимным устройством. Привод, сообщающий вращение барабану и шнеку, состоит из электродвигателя, червячного редуктора и цепной передачи.

Творог из загрузочного бункера поступает тонким слоем на поверхность барабана и за неполный оборот охлаждается, снимается ножом в желоб и шнеком подается на дальнейшую переработку. Толщина слоя, а следовательно, и степень охлаждения творога регулируются валком.

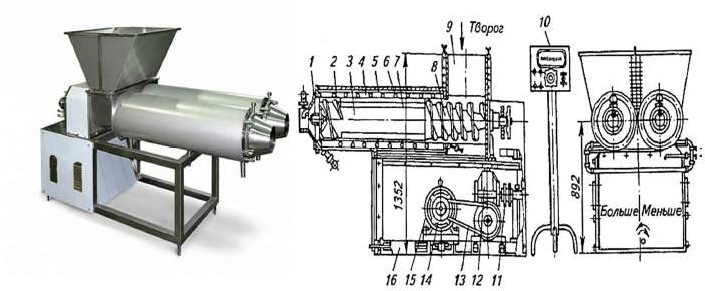

Закрытый охладитель ОТД выпускают в двух модификациях – с односторонним и двусторонним охлаждением творога. Первый представляет собой два горизонтальных цилиндра, внутри которых вращаются вытеснительные барабаны (рисунок 7). Каждый цилиндр снабжен теплообменной рубашкой и змеевиком для прохождения теплоносителя. Вытеснительные барабаны с обоих концов имеют по нескольку витков шнека, а в средней части – шарнирно закрепленные ножи. Приводной механизм охладителя состоит из цепной и клиноременной передач, редуктора и электродвигателя.

Рисунок 7 – Закрытый охладитель творога: 1 – конусный патрубок; 2 – разгрузочные витки; 3 – вытеснительный барабан; 4 – рубашка; 5 – цилиндр; 6 – змеевик; 7 – ножи; 8 – приемная часть барабана со шнеком; 9 – бункер, 10 – пульт управления; 11 – цепная передача; 12 – редуктор; 13 – клиноременная передача; 14 – вариатор скоростей; 15 – электродвигатель; 16 – станина

Из бункера охладителя творог захватывается витками вытеснительных барабанов и проталкивается слоем 12,5 мм между поверхностями барабанов и цилиндров С поверхностей цилиндров он непрерывно снимается и перемешивается ножами. Захваченный витками шнека творог выводится наружу через конусный патрубок.

Хладоноситель поступает одновременно в теплообменные рубашки обоих цилиндров через патрубки, соединенные коллектором. Частота вращения барабанов регулируется с помощью вариатора в пределах 0,13–0,21 с–1.

4. Оборудование для перетирания и перемешивания творожной массы

Для получения необходимой консистенции творожной массы обезвоженный сгусток дополнительно перетирают на вальцовках.

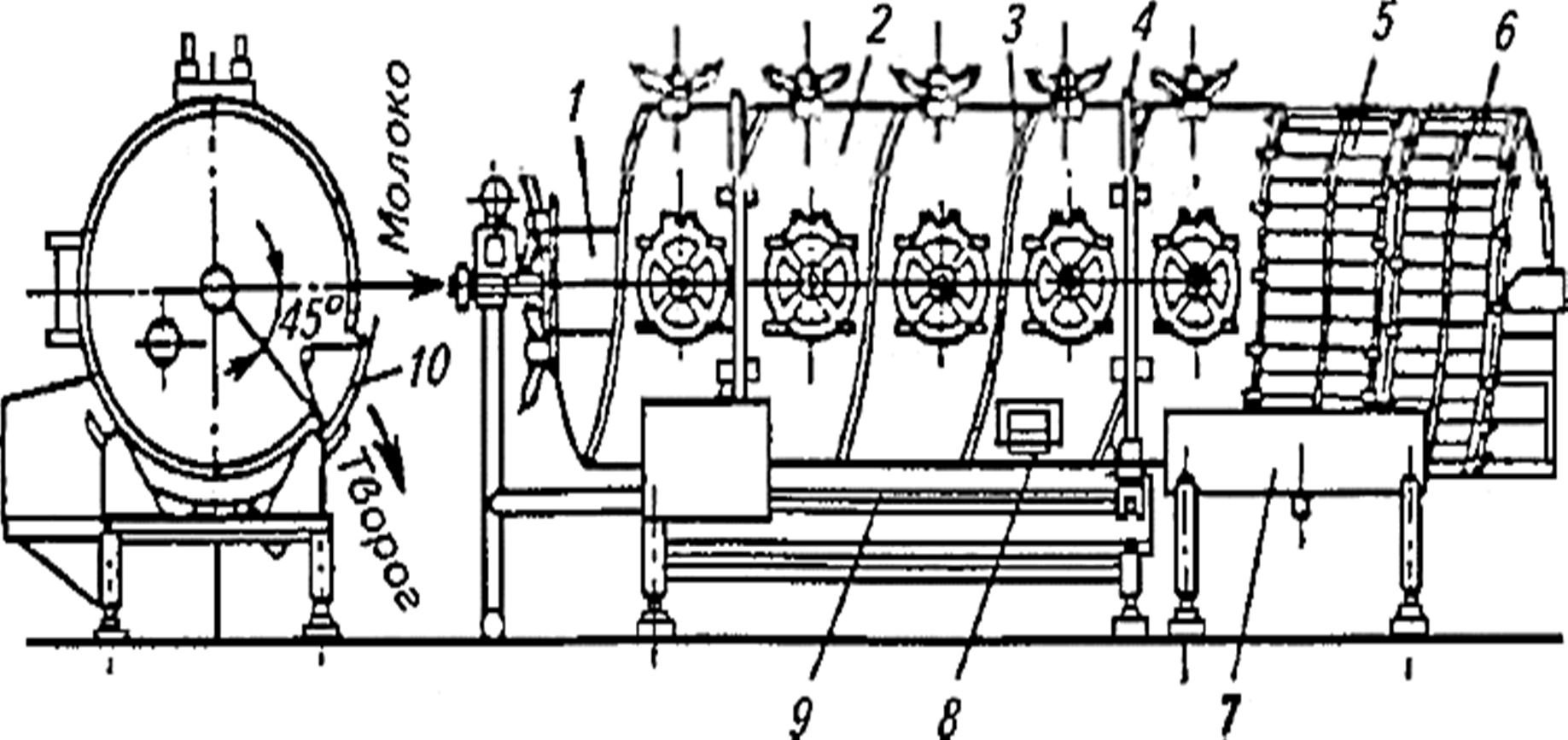

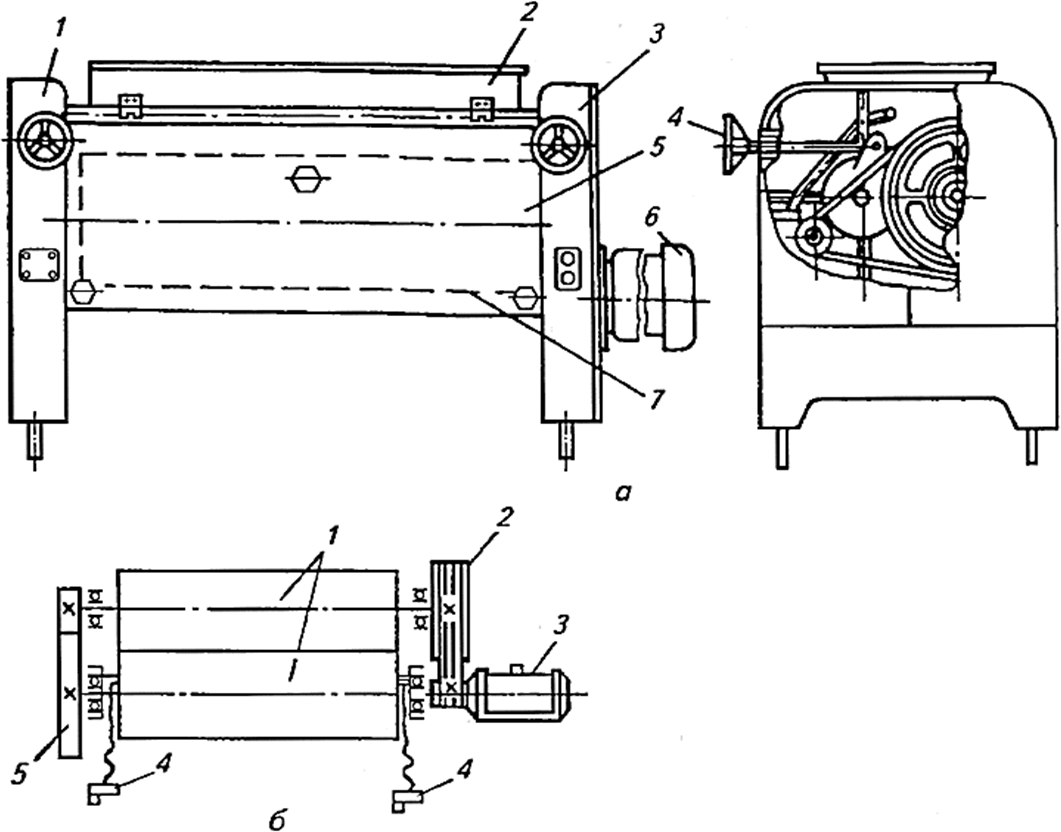

Вальцовка для творога Е8-ОПУ (рисунок 8, а) состоит из левой боковины, бункера, правой боковины, рабочих валков, механизма регулирования зазора между валками и привода.

Рисунок 8 – Вальцовка для творога: а – общий вид: 1 – левая боковина; 2 – бункер; 3 – правая боковина; 4 – механизм регулирования зазора; 5 – рабочие вальцы; 6 – электродвигатель; 7 – нож (зона расположения); б – схема привода: 1 – рабочие валки; 2 – клиноременная передача; 3 – электродвигатель; 4 – маховички для регулирования зазора между валками; 5 – зубчатая передача

Привод включает электродвигатель (рисунок 8, б), клиноременную передачу и два цилиндрических зубчатых колеса, расположенные в левой боковине. Число зубьев колес неодинаково, поэтому валки имеют различную частоту вращения и вращаются в противоположном направлении. Зазор между валками (0,2–0,5 мм) регулируется маховичком. Перетертая творожная масса снимается с валков двумя ножами в лоток, расположенный под вальцовкой. Нанесение творога на валки осуществляется через приемный бункер. Производительность вальцовки 1,8–2 т/ч, мощность двигателя 5,5 кВт при частоте вращения ведущего и ведомого валков соответственно 2,776 и 1с–1.

При раздельном способе производства творога применяют различные смесители. Простейшие из них имеют емкость с расположенным в ней перемешивающим устройством и привод. Более сложные оборудуют дозаторами для обезжиренного творога и сливок.

Смеситель творога СТ-1 смешивает обезжиренный творог с холодными сливками (рисунок 9). Камера смесителя с двумя вращающимися шнеками выполнена из нержавеющей стали. На выходе она имеет коническую выходную насадку.

Рисунок 9 – Смеситель творога СТ-1

Дозатор творога состоит из литого корпуса и двух секторов, вала, кулачковой полумуфты с зубом и полумуфты с пазами, отжимного ролика и упорной вилки. Дозатор сливок имеет поршень в корпусе, поворотный кран, систему рычагов и тяг, а также