Содержание страницы

1. Классификация оборудование производства сливочного масла

Оборудование для производства сливочного масла делится на оборудование для подготовительных операций и оборудование для выработки сливочного масла.

Подготовительные операции по производству масла осуществляются с помощью заквасочников и емкостей созревания сливок.

Для выработки масла служат маслоизготовители и маслообразователи.

Существует два способа получения масла: преобразованием высокожирных сливок и сбиванием сливок (традиционный).

В маслоизготовителях масло получают методом сбивания сливок жирностью 30–40 % путем механического воздействия на них рабочих органов аппарата.

Для получения масла методом сбивания сливок нормальной жирности применяются маслоизготовители периодического и непрерывного действия. Маслоизготовители периодического и непрерывного действия различаются между собой механизмом получения масла, способом воздействия на сливки и конструкцией рабочих органов. Выработка сливочного масла в маслоизготовителях периодического действия происходит в два этапа: образование из жировых шариков масляного зерна и формирование из него пласта сливочного масла. В маслоизготовителях непрерывного действия образование масляного зерна и пласта осуществляется в потоке.

В маслоизготовителях периодического действия (безвальцовых) сливки сбиваются в результате их перемещения под действием силы тяжести. При вращении заполненной на 30–50 % рабочей емкости маслоизготовителя сливки сначала поднимаются на определенную высоту, а затем сбрасываются под действием силы тяжести, подвергаясь сильному механическому воздействию. Высота подъема сливок, возникающее давление, характер движения жидкости определяются размерами рабочей емкости и частотой ее вращения. Скорость перемещения сливок в этом случае составляет 5–7 м/с.

В маслоизготовителях непрерывного действия скорость движения сливок значительно выше (18–22 м/с). Интенсивное воздействие лопастей сбивателя приводит к турбулентному движению потока сливок в аппарате, интенсифицирует процессы агрегации (слипания) жировых шариков и образования масляного зерна.

Преобразование высокожирных сливок в масло осуществляется с помощью маслообразователей барабанного и пластинчатого типов, а также вакуум-маслообразователей.

2. Оборудование для подготовительных операций для производства сливочного масла

Заквасочники представляют собой аппараты для производства закваски. Промышленность выпускает односекционные заквасочники вместимостью 350–630 л, а также двух- и четырехсекционные.

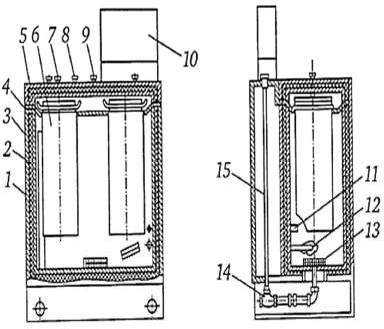

Заквасочник Г6-03-40 (рисунок 1) представляет собой термоизолированную ванну прямоугольной формы, в которой находятся две емкости для приготовления закваски.

Рисунок 1 – Заквасочник Гб-03-40: 1 – наружная стенка; 2 – внутренняя стенка; 3 – слой термоизоляции; 4 – переливная трубка; 5 – крышка; 6 – ушат; 7 – рукоятка слива воды; 8 – рукоятка вентиля подачи пара; 9 – рукоятка вентиля подачи хладагента; 10 – пульт управления; 11 – датчик БРТ и БИТ; 12 – электронагревательный элемент; 13 – парораспределительная головка; 14 – вентиль; 15 – шток вентиля

Емкости-ушаты – это сосуды цилиндрической формы с ручками и крышкой. Ушаты вставляют в решетки. Ванна сварная состоит из наружной и внутренней стенок, между которыми находится слой теплоизоляционного материала. Сверху ванна закрывается крышкой на специальных шарнирах, ее можно поднимать и отводить в сторону. Внутри в нижней части ванны смонтирована парораспределительная головка, представляющая собой цилиндр с 144 отверстиями диаметром 3 мм на боковой поверхности. Со стороны электрошкафа в ванну вмонтированы электронагревательный элемент мощностью 2,5 кВт и датчик блоков регулирования (БРТ) и измерения температуры (БИТ). Пар через парораспределительную головку подается в ванну при работе заквасочника в режиме пастеризации. Охлаждение молока осуществляется подачей холодной воды, а температура сквашивания поддерживается автоматически.

Рабочая вместимость двух ушатов 40 л, продолжительность нагрева и охлаждения молока 60 мин.

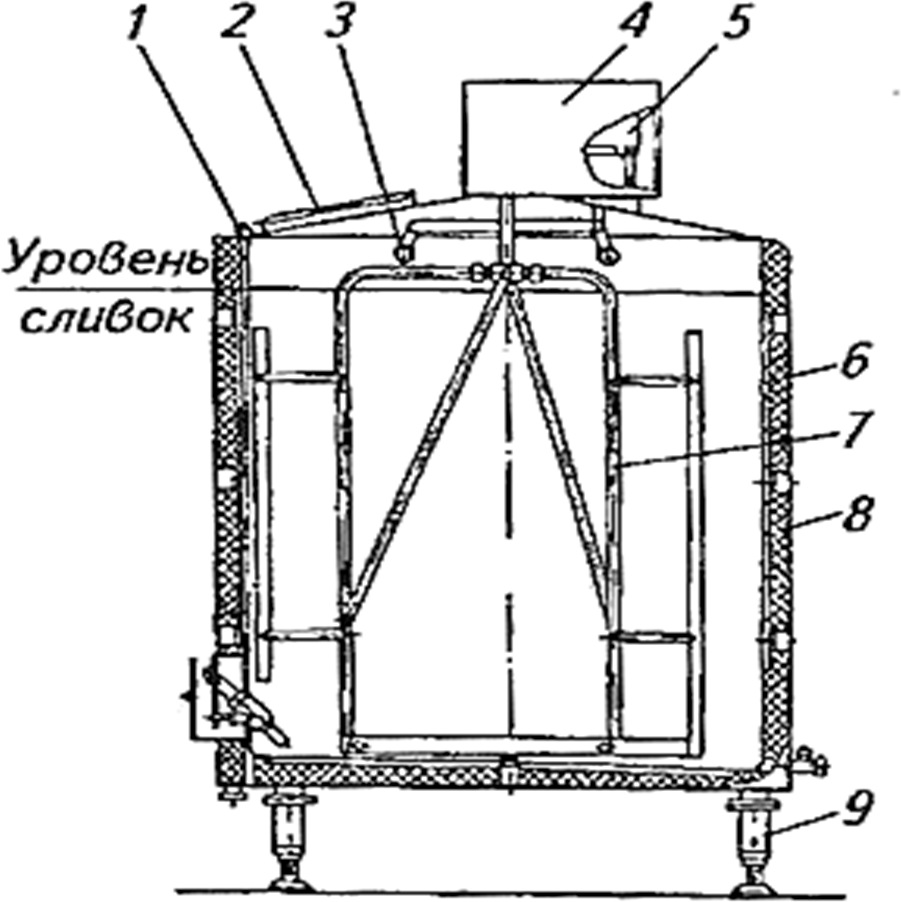

Емкость для созревания сливок Л5-ОАВ-6,3 (рисунок 2) представляет собой теплоизолированный цилиндрический сосуд, снабженный рубашкой для подогрева или охлаждения внутреннего цилиндра, механической мешалкой, приводом и приборами регулирования режимами работы. Кроме рубашки внутренний цилиндр оснащен змеевиком, в который также могут подаваться теплоноситель или охлаждающая жидкость. На крышке емкости смонтированы привод с защитным кожухом, люк со смотровым окном, светильник, моющая головка, патрубок для наполнения емкости и устройство для визуального контроля за уровнем сливок.

Для взятия пробы на боковой стене предусмотрен кран. С лицевой стороны в нижней части емкости расположены штуцера для датчиков рН-метра, термометра сопротивления и стеклянного термометра. Для обслуживания емкости предусмотрены лестница и площадка. Крышка люка сблокирована концевым выключателем с приводом мешалки. Вода подогревается с помощью пара в специальном устройстве.

Процессом созревания сливок управляют как вручную, так и автоматически: заданная температура поддерживается в процессе рабочего цикла путем периодического включения мешалки и подачи ледяной воды.

Рисунок 2 – Емкость для созревания сливок: 1 – датчик количества продукта; 2 – люк со смотровым окном; 3 – моющая головка; 4 – кожух привода; 5 – привод; 6 – змеевик; 7 – мешалка; 8 – термоизоляция; 9 – опора

Электронная система автоматического управления контролирует время подготовки сливок, температуру охлаждения и созревания, уровень сливок в аппарате и т. д.

3. Оборудование для выработки сливочного масла

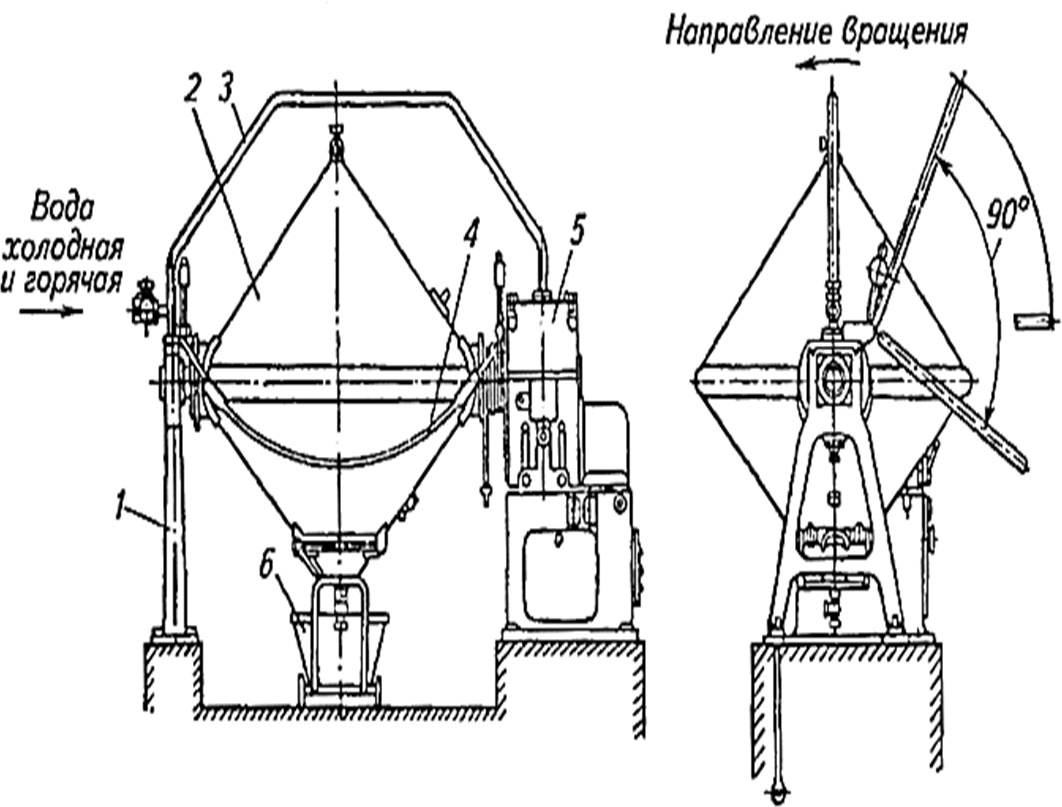

Маслоизготовителъ Р3-ОБЭ состоит из следующих основных узлов (рисунок 3): емкости, станины с коробкой передач и органами управления, опорной стойки, ограждения, орошающего устройства, тележки и шкафа управления.

Емкость представляет собой два конуса из листовой нержавеющей стали, сваренные по основанию. На вершине одного из конусов смонтирован люк для выгрузки масла. Емкость снабжена смотровым окном и двумя кранами для спуска воздуха и пахты. С одной стороны она соединена с опорной стойкой, а с другой – с выходным валом привода. Внутри емкости имеются наклонно сваренные лопасти для сбивания сливок и обработки масляного зерна. Внутренняя поверхность маслоизготовителя специально обработана во избежание прилипания масла.

Вращение емкости осуществляется от двухскоростного электродвигателя посредством клиноременной передачи и коробки передач. Привод обеспечивает вращение емкости и ее остановку с помощью тормозного устройства и фрикционной муфты сцепления. Переключение скоростей выполняют с помощью рукоятки, выведенной на переднюю сторону коробки передач, и пусковых кнопок управления двухскоростным электродвигателем.

Рисунок 3 – Маслоизготовитель периодического действия Р3-ОБЭ: 1 – опорная стойка; 2 – емкость, 3 – орошающее устройство (душ); 4 – ограждение; 5 – станина с коробкой скоростей; 6 – тележка

Тормозное устройство состоит из барабана с натянутой стальной лентой и рукоятки, выведенной на переднюю сторону коробки передач, поворот которой в нижнее положение выключает тормоз и одновременно включает фрикционную муфту, через которую крутящий момент передается от электродвигателя коробке передач и емкости. Верхнее положение рукоятки обеспечивает выключение муфты с одновременным включением тормоза. Электродвигатель установлен в станине на поворотной плите, позволяющей регулировать натяжение ремней.

Маслоизготовитель имеет ограждение из изогнутой трубы с рычагами для противовесов. Оно прикреплено к кронштейнам, уста-новленным на корпусе коробки передач, и к крышке опорной стойки. Благодаря шарнирам ограждение может поворачиваться вокруг горизонтальной оси. Ограждение сблокировано с концевым выключателем и в поднятом положении не позволяет запустить электродвигатель.

Орошающее устройство представляет собой перфорированную трубу, расположенную над емкостью между опорной стойкой и крышкой коробки передач. На входе устройства имеется вентиль, с помощью которого регулируют подачу горячей и холодной воды. При необходимости стальную емкость орошают холодной или го-рячей водой для поддержания заданной температуры сбиваемых сливок.

Сливки, предназначенные для сбивания, заливают в маслоизготовитель на 40–50 % его вместимости, закрывают люк и опускают дугу ограждения в нижнее положение. С помощью реле време-ни устанавливают продолжительность сбивания сливок и на пуль-те управления включают пакетный выключатель. После этого включают электродвигатель привода на требуемую скорость, вык-лючают тормоз и одновременно включают фрикционную муфту, т. е. запускают в работу маслоизготовитель.

Периодически емкость останавливают и через кран в верхнем положении спускают воздух.

По истечении установленного времени сбивания сливок и по-лучения масляного зерна реле времени отключает электродвига-тель и включает звуковой сигнал. Удаляют пахту, обрабатывают масляное зерно и готовое масло выгружают в тележку. Вмести-мость маслоизготовителя РЗ-ОБЭ 2 м3, частота вращения емкости 0,4 и 0,6 с–1. Мощность электродвигателя 6 кВт.

Маслоизготовитель A1-OЛO/1 состоит из собственно маслоизготовителя, в котором происходят непрерывное сбивание сливок, отделение и обработка масляного зерна и удаление пахты; уравнительного бака с поплавковым регулятором уровня, соединенного с винтовым насосом-дозатором для подачи сливок в маслоизготовитель; бака с насосом для сбора и транспортирования пахты; аппарата для дозирования воды (пахты) в масло при его нормализации по содержанию влаги; вакуум-насоса для удаления воздуха из масла, центробежного насоса для подачи ледяной воды; ленточного конвейера или V-образной трубопроводной насадки для масла; тележки, щита управления и трубопроводов.

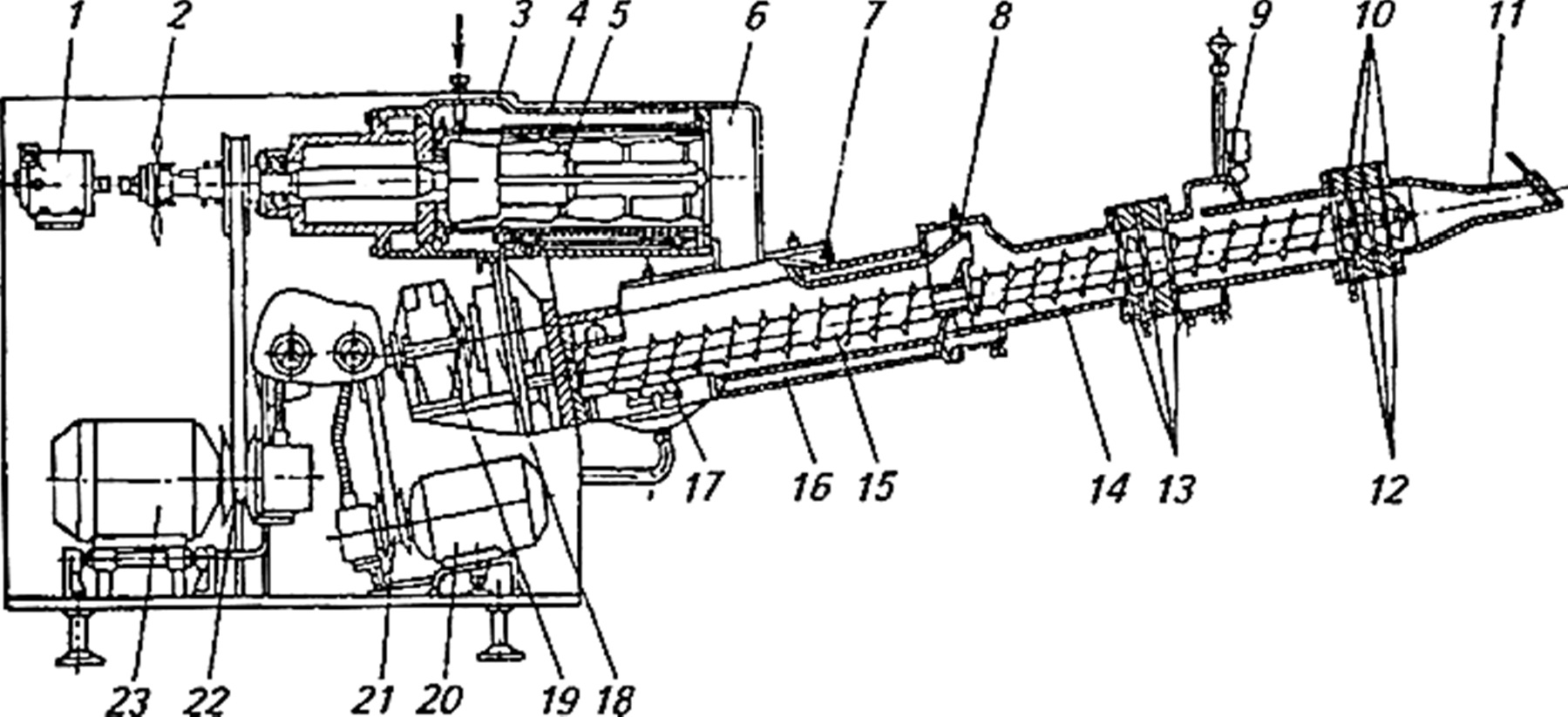

Собственно маслоизготовитель состоит из станины, привода сбивателя, сбивателя, привода текстуратора, шнекового текстуратора и пульта управления (рисунки 4–5). Станина сварной конструкции выполнена из швеллеров и снаружи обшита листами из нержавеющей стали. Внутри размещены приводы сбивателя и текстуратора.

Привод сбивателя осуществляется от электродвигателя через вариатор с широким клиновым ремнем. Вариатор позволяет плавно изменять частоту вращения мешалки сбивателя с помощью маховичка, выведенного на лицевую сторону станины. Сбиватель – один из основных рабочих органов маслоизготовителя. Он состоит из корпуса, цилиндра и мешалки. Корпус выполнен литым и крепится к станине болтами. В нем установлен съемный цилиндр с наружной рубашкой охлаждения и патрубком для подачи сливок тангенциально поверхности цилиндра. Внутри корпуса цилиндра проходит вал, на котором крепится мешалка с четырьмя регулируемыми билами. Вал вращается в подшипниках, в корпусах подшипников имеются патрубки для входа и выхода охлаждающей воды.

Привод текстуратора осуществляется от электродвигателя через вариатор, клиноременную передачу, цилиндрический редуктор и раздаточную коробку. Текстуратор состоит из трех последовательно расположенных камер, внутри которых в противоположных направлениях вращаются два шнека.

Подготовленные к сбиванию сливки через уравнительный бак насосом-дозатором подаются в сбиватель маслоизготовителя.

Рисунок 4 – Маслоизготовитель A1-OЛO/1

Рисунок 5 – Маслоизготовитель A1-OЛO/1: 1 – тахогенератор; 2 – вентилятор; 3 – сбиватель; 4 – рубашка охлаждения; 5 – мешалка с лопастными билами; 6 – переходная насадка; 7 – устройство для промывки масляного зерна; 8 – подъемный переходник; 9 – вакуум-камера; 10 – ножи; 11 – насадка; 12, 13 – решетки; 14 – текстуратор; 15 – шнеки; 16 – рубашка охлаждения; 17 – устройство для промывки фильтра-сита; 18 – раздаточная коробка; 19 – редуктор; 20 – электродвигатель текстуратора; 21 – вариатор текстуратора; 22 – вариатор сбивателя; 23 – электродвигатель сбивателя

Попадая вначале тангенциально на распределительный вращающийся конус лопастной мешалки, сливки приобретают некоторое ускорение и на рабочий орган мешалки поступают со скоростью, примерно равной частоте его вращения. Это интенсифицирует процесс образования масляного зерна без резкого механического воздействия на сливки и дробления их жировых шариков. Далее образовавшееся масляное зерно с пахтой поступает в бункер первой камеры шнекового текстуратора, где подвергается промывке и механической обработке шнеками. При этом сливки, а затем и масляное зерно охлаждаются, так как специальный центробежный насос высокого давления подает ледяную воду по трубопроводам в водяную рубашку текстуратора, наружный цилиндр сбивателя и корпус вала сбивателя. Каждый из перечисленных трубопроводов имеет запорный соленоидный вентиль, что в зависимости от условий работы маслоизготовителя позволяет отключить воду от того или иного узла. Охлаждающая жидкость является оборотной и после использования идет на повторное охлаждение.

Пахта вместе с промывочной водой удаляется из камеры через сифон в бак и далее насосом подается на сепарирование для дальнейшего использования. Во второй камере происходят окончательная промывка масляного зерна и его дальнейшая обработка. В третьей – вакуум-насосом создается разрежение для удаления из пласта масла воздуха.

Для окончательной механической обработки масло продавливается через решетки, находящиеся на выходах второй и третьей камер. Между решетками установлены ножи, которые дополнительно воздействуют на масло и улучшают его структуру. Готовый пласт масла выходит из маслоизготовителя через насадку, поступает на конвейер или тележку и далее на упаковку.

Для регулирования содержания влаги в масле маслоизготовитель снабжен специальным аппаратом для дозирования пахты или воды, который подсоединяется двумя гибкими шлангами к инъекционному блоку. Последний расположен после третьей камеры шнекового текстуратора. Производительность маслоизготовителя 800–1000кг/ч, мощность привода 31 кВт.

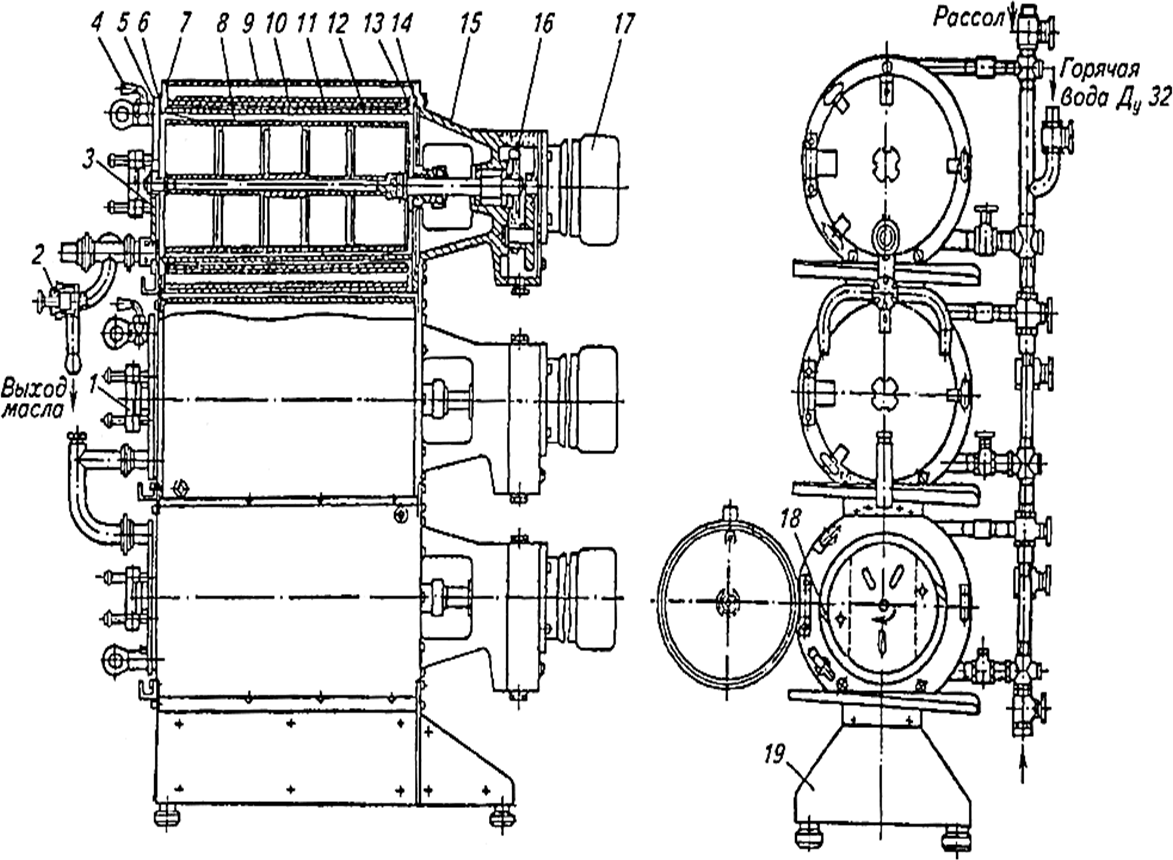

Маслообразователъ барабанного типа (рисунок 6) состоит из трех цилиндров одинаковой конструкции, установленных на станине один над другим и соединенных планками. В состав цилиндра входят две обечайки, вытеснительный барабан, передняя и задняя крышки с редуктором и электродвигателем. Обечайки цилиндра образуют теплообменную рубашку, в которой проложена направляющая спираль. По спирали под давлением движется рассол или ледяная вода, охлаждая внутренний цилиндр и находящиеся в нем сливки.

Вытеснительный барабан сварен из листовой нержавеющей стали. Во внутреннюю полость его вварены ребра жесткости. На его внешней стороне закреплены два ножа с пластинками из пластмассы (полиамид 68). Ножи свободно поворачиваются в отверстиях стенок, выступающих над плоскостями, и вытеснительного барабана. При вращении последнего ножи отбрасываются и прижимаются лезвием к внутренней поверхности цилиндра, снимают охлажденный слой сливок и перемешивают его с остальной массой продукта. Полученная смесь уходит в щель между ножом и плоскостью вытеснительного барабана.

Рисунок 6 – Маслообразователь барабанного типа: 1 – кронштейн; 2 – спускной кран; 3 – направляющая втулка; 4 – воздушный кран; 5 – передняя крышка; 6, 14 – уплотнительные кольца; 7 – передний фланец цилиндра; 8 – вытеснительный барабан; 9 – обшивка цилиндра; 10 – наружная обечайка цилиндра; 11 – спираль; 12 – внутренняя обечайка цилиндра; 13 – задний фланец цилиндра; 15 – задняя крышка; 16 – редуктор; 17 – электродвигатель; 18 – нож; 19 – станина

В верхней части крышек цилиндров установлены краны для удаления из аппарата воздуха в момент его пуска. В нижней части крышки верхнего цилиндра размещен спускной кран для выпуска из маслообразователя готового продукта.

Высокожирные сливки температурой 60–70 °С подаются в нижний цилиндр маслообразователя и, продвигаясь последовательно через три цилиндра, преобразуются в результате тепловой и механической обработок в масло, которое при 12–16 °С выходит через спускной кран.

Описанный маслообразователъ выпускают под маркой Т1-ОМ- 2Т. Его производительность 500–600 кг/ч при мощности привода 6,6 кВт.