Содержание страницы

- 1. Принципы построения современного производственного процесса

- 2. Технологический и производственный процессы

- 3. Основные технологические операции и оборудование цехов первичной деревообработки

- 4. Технология раскроя бревен на пиломатериалы

- 5. Лесопильные рамы

- 6. Дефекты распиловки

- 7. Инновационные технологии лесопиления

- 8. Модульный принцип проектирования лесопильных линий

1. Принципы построения современного производственного процесса

В зависимости от вида конечной продукции и характеристики исходного сырья выбираются схемы его раскроя, подбираются технологическое и транспортное оборудование, режущий инструмент, составляется технологическая схема размещения оборудования, рассчитываются количество и загрузка оборудования, разрабатываются производственный процесс и планировка цеха.

При выполнении этих работ необходимо учитывать некоторые основные принципы построения современного производственного процесса:

- рациональное и комплексное использование исходного сырья, т. е. вся поступающая в производство древесина должна быть превращена в наиболее рациональную продукцию;

- применение рациональных технологических процессов на всех участках производства;

- комплексная механизация и частичная автоматизация отдельных участков и всего производственного процесса;

- оптимальное использование оборудования, инструмента и транспорта;

- применение ЭВМ для отдельных технологических расчетов и управления производством;

- безопасность работы на всех производственных участках, соблюдение санитарных норм и правил;

- обеспечение пожаро- и взрывобезопасности предприятия;

- сохранение на складах качества сырья и готовой продукции.

Эти принципы основываются на современных достижениях науки и техники. На их основе разрабатываются и проектируются технологический и производственный процессы.

2. Технологический и производственный процессы

Технологический процесс состоит из отдельных технологических операций, при выполнении которых изменяются форма, внешний вид или свойства материалов. Технологические операции могут быть позиционными или проходными.

При позиционной технологической операции материал находится на месте или перемещается незначительно с возвратом в исходное положение (фрезерование деталей, торцовка, распиловка на ленточнопильном станке и др.).

Последовательный ряд технологических операций над предметом труда (обрабатываемым материалом) с целью получения определенного изделия составляет технологический процесс.

Между технологическими операциями происходит перемещение материала, т. е. осуществляются транспортные операции.

Сумма последовательных технологических и транспортных операций создает производственный процесс.

Производственный процесс может быть поточным и позиционным. В поточном производственном процессе материал после каждой технологической операции без остановки поступает на следующую операцию, а на его место подается материал с предыдущей операции,

причем это перемещение осуществляется систематически на всех стадиях процесса без перерывов и в определенном ритме. В поточном производстве могут и должны создаваться промежуточные буферные запасы материала, которые служат для выравнивания потока при кратковременной непредвиденной остановке одного из участков. Однако эти запасы должны непрерывно расходоваться и пополняться, не нарушая потока.

В позиционном производственном процессе этого нет. Материал может останавливаться и накапливаться между операциями.

Современный производственный процесс по раскрою древесного сырья, как правило, делается поточным, с применением современного высокопроизводительного оборудования и агрегатов, методов производства и соблюдением технологических норм, отражающих достижения науки и техники, позволяющие обеспечить высокие технико-экономические показатели производства.

3. Основные технологические операции и оборудование цехов первичной деревообработки

Основными технологическими операциями при производстве пиломатериалов являются:

- продольный раскрой бревен;

- торцовка досок;

- обрезка досок;

- переработка кусковых отходов.

При углубленной переработке сырья и пиломатериалов на различные виды заготовок и изделий (тара, фриз, паркет, строганый погонаж, стройдетали и т. д.) могут дополнительно выполняться следующие операции:

- поперечный и продольный раскрой досок;

- сушка пилопродукции;

- строжка, фрезерование и другая механическая обработка заготовок и деталей.

Оборудование, применяемое для выполнения этих технологических операций, относится к основной группе. Эта группа станков обеспечивает формирование и изготовление продукции. Кроме основной группы оборудования, в цехах имеется транспортное оборудование, которое перемещает сырье, полуфабрикаты и изделия, обеспечивает бесперебойную работу основного технологического оборудования и позволяет создать поточность производства. Кроме этих двух групп оборудования, в цехах или при них, как правило, имеется группа вспомогательного оборудования, при помощи которого подготавливается режущий инструмент и ремонтируется технологическое и транспортное оборудование. Это станки пилоножеточки в ремонтно-механической мастерской.

4. Технология раскроя бревен на пиломатериалы

Раскрой бревен на пиломатериалы производится в специализированных лесопильных цехах. Головным в основной группе оборудования лесопильных цехов является бревнопильное.

Характерным классификационным признаком этого оборудования является вид режущего инструмента, который, в свою очередь, определяет тип оборудования и техническую сторону распиловки. По этому признаку оборудование можно подразделить на различные типы.

К бревнопильному относится следующее оборудование.

- Лесопильные рамы, имеющие в виде пильного инструмента прямые полотна пил конечной длины, резание которыми производится за счет возвратно-поступательного движения.

- Ленточнопильные станки, имеющие в качестве пильного инструмента бесконечную пильную ленту, движущуюся в одном направлении.

- Круглопильные станки, имеющие в качестве пильного инструмента пильные диски непрерывного вращения.

- Фрезернопильные агрегаты, имеющие в качестве пильного инструмента комплекты фрез и пил с непрерывным вращением.

Каждый из указанных видов оборудования классифицируется в зависимости от технологических и конструкторских признаков. Указанное оборудование разлиается не только по виду, но и по числу одновременно работающих инструментов. По этому признаку оборудование подразделяется на многопильное и однопильное.

Производительность бревнопильного оборудования и его выбор. Многопильное оборудование (лесопильные рамы, круглопильные и фрезернопильные станки) применяется для массового (слепого) способа раскроя бревен сразу несколькими пилами без учета качественных и других особенностей каждого отдельного бревна.

Массовый способ применяется для распиловки бревен примерно одного размера и качества по одному поставу. При этом для повышения объемного, и в первую очередь спецификационного, выхода требуется предварительная сортировка бревен по диаметрам.

Станки, имеющие один режущий инструмент, распиливают бревно за несколько проходов, отпиливая каждый раз по одному сортименту. Этот циклический способ распиловки называется открытым индивидуальным, т. к. после каждого реза открывается плоскость распила, что позволяет оценить качество следующей доски. Индивидуальным способом целесообразно раскраивать бревна больших диаметров и ценных пород.

Массовый способ распиловки обеспечивает более высокую производительность по сравнению с индивидуальным.

Выбор бревнопильного оборудования определяется размерно-качественной характеристикой сырья, его породой, выбранными схемой и способом раскроя бревен, назначением и видом вырабатываемой пилопродукции и экономической эффективностью.

Для групповой распиловки средних и крупных бревен на длинномерные пиломатериалы широко применяют лесопильные рамы. Лесопильные рамы имеют высокую эксплуатационную надежность и сравнительно просты в обслуживании. При распиловке бревен на лесопильных рамах обеспечивается достаточно высокое качество пиломатериалов (точность формы и размеров).

Недостатком лесопильных рам являются большие инерционные усилия, возникающие при работе кривошипно-шатунного механизма, для гашения которых требуются большие фундаменты.

Круглопильные многопильные станки, имеющие высокую производительность, используют преимущественно для распиловки тонкомерных бревен и брусьев. Их недостатки – большая ширина пропила и невозможность жесткой фиксации бревна в процессе его распиловки, что ведет к снижению качества полученных пиломатериалов из-за неправильной формы и ухудшения их поверхности. Ширину пропила можно уменьшить за счет применения более тонких пил, например, в двухвальных станках.

Ленточнопильные станки применяют как для индивидуальной, так и для групповой распиловки бревен. Индивидуальным способом распиливают крупномерные бревна, в т. ч. на доски с пластями, строго ориентированными относительно годовых слоев (лыжные, резонансные и др.), а также бревна, имеющие сердцевинную гниль (круговая схема раскроя). Эти станки обеспечивают меньшие потери в опилки за счет возможности применения тонких пил. Основным недостатком являются низкая производительность и большие удельные затраты электроэнергии. Кроме того, на малых ленточнопильных станках, имеющих сварные станины, трудно обеспечить постоянное получение пиломатериалов необходимого качества по размерам и форме.

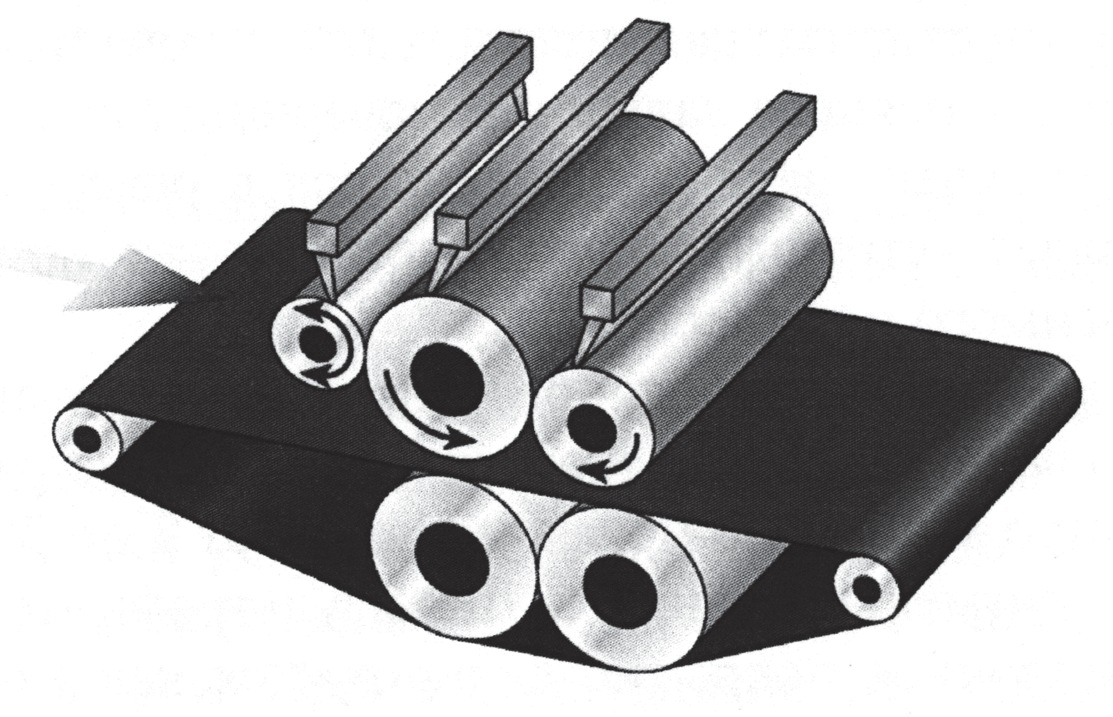

В основу агрегатного способа переработки сырья положен принцип совмещения технологических операций формирования сечений пиломатериалов и получения технологической щепы в одном агрегате. Это способствует созданию малооперационной технологии, обеспечивает повышение производительности труда в 1,5–2 раза и комплексное использование сырья до 86–92%. В зависимости от вида головного оборудования технологические потоки на основе агрегатного способа переработки делятся на линии агрегатной переработки, фрезернопильные линии, фрезернобрусующие линии.

При выборе оборудования для переработки бревен следует учитывать, что при применении агрегатного способа выход основной пиленой продукции снижается примерно на (8–15%) по сравнению с традиционными способами раскроя бревен, особенно при непоставной подаче с отклонением диаметра бревен от расчетного.

На лесопильных заводах страны для распиловки бревен в настоящее время наиболее широко применяются лесопильные рамы.

Тип (марка) бревнопильного станка выбирается по наибольшему диаметру бревен, которые могут быть распилены на данном станке в соответствии с его технической характеристикой, например на лесопильных рамах (ширина просвета пильной рамки составляет 500, 630, 750 мм и т. д. в зависимости от типа лесопильной рамы).

Из-за длительного времени распиловки бревна производительность однопильного оборудования сравнительно низка. Для увеличения производительности однопильного оборудования желательно сократить количество резов при раскрое бревна, комбинируя его распиловку на однопильном и многопильном оборудовании.

При раскрое бревен на однопильных ленточнопильных станках производительность определяется так же, как и для однопильных круглопильных станков. Время цикла (полной распиловки одного бревна) может колебаться в широких пределах от 5 до 50 мин и зависит от марки станка, скорости подачи, степени механизации околостаночных операций, мощности и других факторов. В каждом конкретном случае это время должно рассчитываться или определяться по опытным наблюдениям.

Производительность ленточнопильных станков можно увеличить, спаривая их работу и объединяя в линии. При этом желательно, чтобы каждый станок делал только один рез в бревне, а распиловка брусьев и толстых досок по ширине производилась на многопильных круглопильных станках. В этом случае производительность резко возрастает и будет определяться в зависимости от скорости подачи в станке.

В настоящее время бревноперерабатывающее оборудование может быть классифицировано по его типу и виду следующим образом.

- Многопильное оборудование проходного типа групповой распиловки (переработки) бревен на пиломатериалы. Его коэффициент использования машинного времени составляет порядка Kм = 0,9 и выше.

- Оборудование позиционно-проходного типа индивидуальной распиловки с возвратно-поступательным движением бревен и брусьев при их раскрое. У этого типа оборудования Kм составляет около 0,2–0,3.

- Оборудование позиционного типа индивидуальной распиловки с возвратно-поступательным движением пильных механизмов. При этом бревна и брусья при их раскрое закреплены на неподвижной станине станка. У этого типа оборудования Kм составляет около 0,3–0,4.

К недостаткам оборудования индивидуального раскроя относится сравнительно небольшая производительность вследствие значительных затрат времени на операции, не связанные непосредственно с пилением (навалка, базирование, установка размера, закрепление, съем материала со станка, обратный холостой ход). Таким образом, бревноперерабатывающее оборудование проходного типа в 3–4 раза, а иногда и в 5 раз имеет большую производительность по сравнению с позиционнопроходным и позиционным оборудованием при сопоставимых условиях. На средних и крупных лесопильных предприятиях, как правило, устанавливается бревноперерабатывающее оборудование проходного типа. Использование позиционно-проходного и позиционного бревнопильного оборудования характерно для малых лесопильных предприятий и получило большое развитие в конце XX в.

Бревноперерабатывающее оборудование проходного типа.

К этому типу относится следующее оборудование:

- лесопильные рамы;

- оборудование для позиционирования и создания базы;

- фрезерно-брусующие станки;

- многопильные круглопильные станки первого ряда;

- многопильные круглопильные станки второго ряда;

- фрезерно-профилирующие станки;

- сдвоенные и счетверенные вертикальные ленточные станки;

- горизонтальные ленточнопильные конвейеры.

5. Лесопильные рамы

Классификация лесопильных рам представлена в табл. 2. Все двухэтажные лесопильные рамы являются рамами общего назначения.

Уже в середине XX в. были созданы двухэтажные лесопильные рамы с просветами пильных рамок 500–750–1100 мм. В основном выпускались рамы с просветом 750 мм. Для увеличения производительности рам при распиловке бревен сравнительно небольших диаметров были созданы узкопросветные рамы РД 50-3 с возможностью изменения уклона пильной рамки, что позволило регулировать скорость подачи (посылку) во время распиловки очередного бревна. Уменьшение просвета с 750 до 500 мм позволило при равной работоспособности мотылевого подшипника увеличить частоту вращения коленчатого вала у рам РД 50-3 по сравнению с рамами с просветом 750 мм на 20%.

Таблица 2. Классификация лесопильных рам

| Принцип классификации | Разновидности |

| По назначению | Общего назначения, специального наначения |

| По уровню производительности | Высокопроизводительные, средней производительности, низкой производительности |

| По высоте | Одноэтажные, полутораэтажные, двухэтажные |

| По величине просвета | Узкопросветные, среднепросветные, широкопросветные |

| По виду распиливаемого материала | Для распиловки бревен, для развала брусьев |

| По числу шатунов | Одкошатунные, двухшатунные |

| По виду подачи | С непрерывной подачей, с периодической подачей |

| По уклону пильной рамки | Без изменения уклона, с изменением уклона |

| По характеру движения пильной рамки | По прямолинейным, по замкнутым криволинейным траекториям |

| По наличию регулировки пил по ширине постава | Без регулировки, с регулировкой пил по ширине постава |

| По направлению пильной рамки | Вертикальные, горизонтальные |

| По уровню механизации и автоматизации | Механизированные, автоматизированные, автоматические |

Узкопросветных лесопильных рам с просветом 500 мм было выпущено сравнительно небольшое количество. Они не были обеспечены высокопроизводительными впередирамными устройствами, их внедрение требовало определенной технологической подготовки производства.

Для освоения лесных регионов Сибири и Дальнего Востока с крупномерным пиловочным сырьем были созданы широкопросветные лесопильные рамы с просветом пильных рамок 1100 мм.

На базе РД50-3 была создана гамма двухэтажных рам РД50-3; РД75-6 и РД75-7; РД110-1 и РД110-2 с ходом пильных рамок 600 мм, просветом 500, 750, 1100 мм и частотой вращения коленчатого вала 360; 320 и 235 мин–1 соответственно. Рамы второго ряда (РД75-7) отличаются в основном укороченной пильной рамкой и увеличенной мощностью электродвигателя главного привода, а также тем, что они имеют рифленые подающие вальцы в отличие от рам первого ряда, у которых подающие вальцы (рябухи) с шипами.

В 1960-х годах был разработан первый ГОСТ на двухэтажные лесопильные рамы. В соответствии с ним был спроектирован целый спектр двухэтажных лесопильных рам с просветами 500, 630, 800 и 1000 мм и, соответственно, с частотой вращения коленчатого вала 360, 345, 320 и 250 мин–1. Считалось, что иметь рамы с меньшим просветом пильных рамок, чем 500 мм, нет смысла, так как большое количество тонкомерных бревен целесообразно перерабатывать на фрезернопильных линиях типа ЛАПВ. Круглопильные станки типа Т-92 и Т-94 для распиловки тонкомера были уже практически вытеснены фрезернопильным оборудованием для переработки тонкомерных бревен на пиломатериалы и технологическую щепу. Иметь лесопильные рамы с просветом больше, чем 1000 мм, считалось нецелесообразным, так как толстомерные бревна преимущественно имеют сконцентрированные пороки, например, в виде внутренних гнилей, и их раскрой на однопильных ленточных станках индивидуального раскроя позволяет увеличить качественный выход пиломатериалов.

В это же время была изменена индексация в типаже лесопильного оборудования, и новая гамма рам получила названия: 2Р50, 2Р63, 2Р80 и 2Р100. Все эти рамы должны были иметь ход пильных рамок не менее 700 мм, что и соответствовало техническому уровню мирового рамостроения.

В соответствии с утвержденным ГОСТом были созданы первые опытные образцы двухэтажных лесопильных рам 2Р80-1 и 2Р80-2 (рамы первого и второго ряда с околорамным оборудованием); 2Р100- 1 и 2Р100-2. Их было выпущено небольшое количество. Однако широкое внедрение рам этого ряда (R-10) наткнулось на значительные технические и организационные трудности. В отечественной промышленности отсутствовал подшипник нижней головки шатуна двухэтажных лесопильных рам, который обеспечивал бы предъявляемые к нему требования по работоспособности. В связи с этим можно было увеличить производительность рам не на планируемые 16% вследствие увеличения хода их пильных рамок (700 / 600 = 1,16), а только на 4–5%. Кроме того, имелся ряд трудностей конструктивного характера, и в частности необходимость при замене рам РД75-6 и РД75-7 на 2Р80-1 и 2Р80-2 значительно увеличить объем фундамента.

Все двухэтажные лесопильные рамы (устанавливаемые в зданиях лесопильных цехов, имеющих два этажа) являются одношатунными и имеют непрерывную подачу с движением пильных рамок по прямолинейным траекториям.

К узкопросветным относятся рамы, имеющие просвет пильной рамки 500 мм; к среднепросветным – 630, 750 и 800 мм; к широкопросветным – 1000 и 1100 мм. Все двухэтажные рамы относятся к высокопроизводительному автоматизированному оборудованию. Однако их высокая производительность достигается только при наличии на рамах первого ряда систем автоматического регулирования скорости их подачи в зависимости от диаметров, сбега бревен и других факторов. Следует иметь в виду, что дробная сортировка бревен по их диаметрам может позволить исключить из конструкции рам механизмы автоматического изменения уклона пильной рамки. Так, опыт ряда фирм Скандинавских стран показывает, что при дробной сортировке сырья по диаметрам отсутствие таких механизмов существенно не влияет на режим работы рам, но позволяет увеличить уровень их надежности и уменьшить стоимость оборудования. К автоматическим можно отнести только рамы второго ряда, оснащенные автоматическими манипуляторами, центрирующими брус по оси постава пил, и другим современным околорамным оборудованием.

К двухэтажным лесопильным рамам с регулировкой пил по ширине постава относятся рамы фирмы EWDESTEER (совместное с 1996 г. предприятие фирм «Вурстер и Дитц» и «Эстерер АГ») с компьютерной регулировкой постава пил по ширине. Размер каждой стороны постава устанавливается индивидуально. При применении одной или нескольких пил центрального распила можно без смены инструментов и новой настройки расклинивающего ножа производить выпиловку различных сортиментов пиломатериала. При настройке пильных полотен на новый размер круглых лесоматериалов расклинивающие ножи открываются автоматически для пропуска предшествующего бревна. После этого они самостоятельно настраиваются на новую ширину обработки.

По данным фирмы «Эстерер ВД», асимметричное возвратно-поступательное движение пильной рамки позволяет равномерно снимать стружку каждым зубом пильного полотна и полностью использовать весь рабочий ход, одновременно избегая отбоя бревна, бруса при возвратном движении пильной рамки.

Двухэтажные лесопильные рамы «Эстерер ВД» с ходом пильных рамок 700 мм имеют ширину просвета 760 мм, высоту просвета пильной рамки 710 мм, частоту вращения вала 320 мин–1, частоту вращения вала с мобильными пилами 280 мин–1, скорость подачи 0–20 м/мин, мощность привода подачи 11 кВт, минимальную мощность главного привода 110 кВт, максимальную мощность главного привода 150 кВт, массу 14,4 т.

В 1970-х гг. в мировой практике лесопиления начался процесс замены двухэтажных лесопильных рам на фрезерно-пильные линии большой единичной мощности. В настоящее время произошел переход к рыночной экономике. По этой и целому ряду других причин ОАО «Северный Коммунар» по заказу предлагает к выпуску:

- рамы лесопильные двухэтажные 2Р50-12; 2Р75-1А; 2Р100-1, предназначенные для распиловки бревен на брусья и необрезные доски;

- рамы лесопильные двухэтажные 2Р50-22; 2Р75-2А; 2Р100-2, предназначенные для распиловки брусьев на доски. Технические характеристики этих рам приведены в табл. 3.

К лесопильным рамам общего назначения относятся все двухэтажные, одноэтажные типа Р65-4М, полутораэтажные рамы. Государственный стандарт на одноэтажные лесопильные рамы предусматривал их выпуск с просветом 630 и 800 мм, ходом пильных рамок не менее 400 В 500 мм и частотой вращения коленчатого вала 270 и 250 мин–1 соответственно.

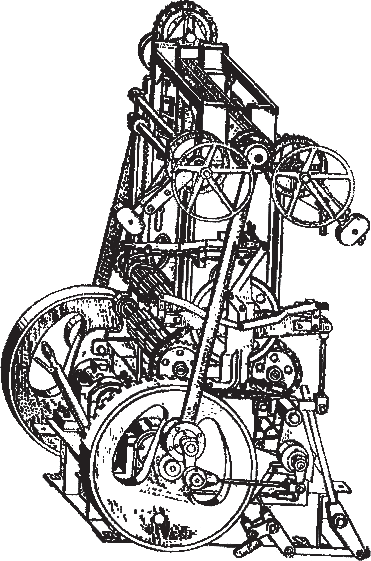

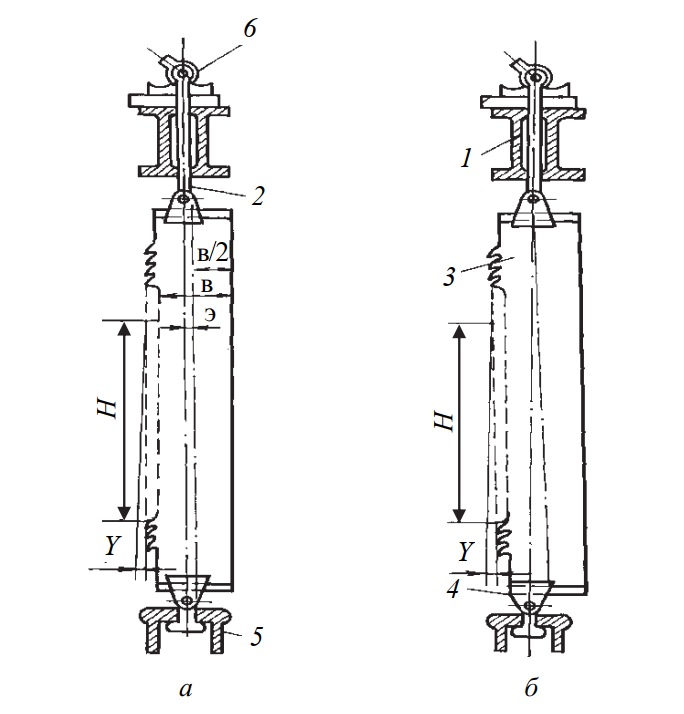

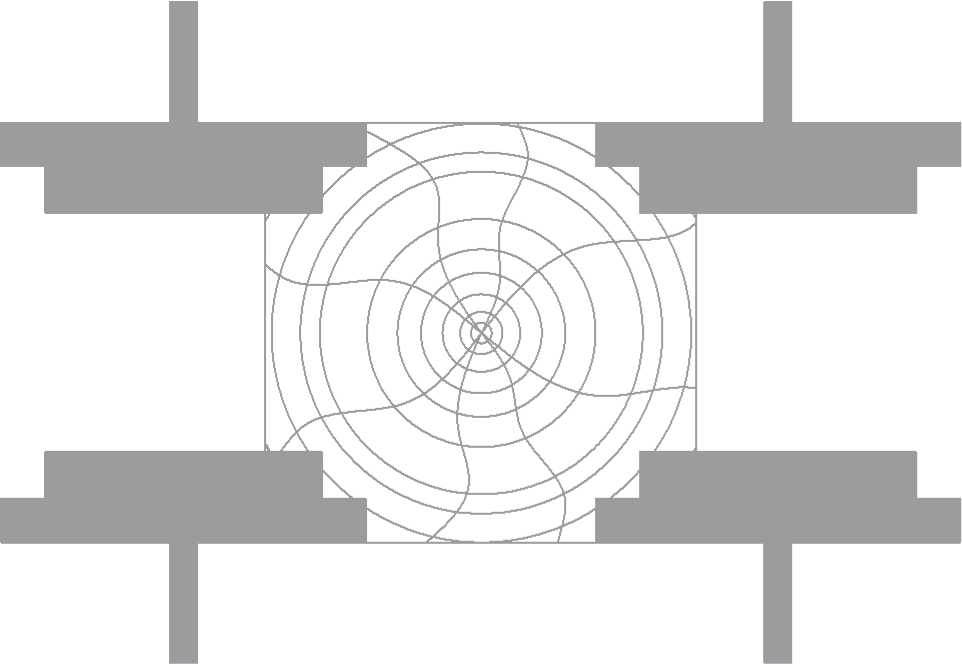

Рядом станкостроительных организаций и заводов России были сконструированы и выпущены опытные партии одноэтажных лесопильных рам с качанием пильной рамки (движением пильной рамки по замкнутым криволинейным траекториям). К ним относятся одноэтажные лесопильные рамы Р63-6; Р63-7 и Р63-8 с просветом их пильных рамок 630 мм. Рама РД63-7 имеет волнообразное движение пильной рамки. Это повышает устойчивость пил и увеличивает производительность данной рамы по сравнению с широко распространенной одноэтажной рамой Р63-4Б примерно в 1,5 раза. Рама Р63-7 имеет ход пильной рамки 400 мм, частоту вращения главного вала 285 мин-1, общую установленную мощность 52,4 кВт и массу 6500 кг. Рамы Р63-6 и Р63-8 также имеют механизм качания пильной рамки, но с несколько другой траекторией. Рама Р63-8 имеет бесступенчатый привод подачи. Подъем и опускание вальцов производятся от одного гидропривода. В остальном технические характеристики этих рам примерно одинаковы. Одноэтажная лесопильная рама Р63-4Б (рис. 1) имеет следующие технические характеристики: ширина просвета пильной рамки 630 мм; ход пильной рамки 400 мм; частота вращения коленчатого вала 285 мин–1; длина распиливаемых бревен и брусьев от 3 до 7,5 м; наибольшее число пил в поставе – 12; общая установленная мощность – 47,2 кВт; масса – 5450 кг.

Таблица 3. Технические характеристики лесопильных двухэтажных рам

| Параметр | 2Р50-12 | 2Р50-22 | 2Р75-1А | 2Р50-2А | 2Р100-1 | 2Р100-2 |

| Ширина просвета пильной рамки, мм | 500 | 500 | 750 | 750 | 1 000 | 100 |

| Ход пильной рамки, мм | 600 | 600 | 600 | 600 | 700 | 700 |

| Частота вращения коленчатого вала, мин–1 | 360 | 360 | 325 | 325 | 250 | 250 |

| Длина распиливаемого материала, м | 3,0–7,5 | |||||

| Диаметр распиливаемого бревна, мм:

наибольший |

280 | – | 520 | – | 700 | – |

| наименьший | 100 | – | 100 | – | 170 | – |

| Наименьшая высота распиливаемого бруса, мм | – | 240 | – | 400 | – | 600 |

| Наименьшая толщина выпиливаемой доски, мм | 19 | 19 | 19 | 19 | 22 | 22 |

| Просвет между верхними и нижними вальцами, мм | 60–470 | 60–320 | 80–750 | 80–450 | 110–960 | 130–650 |

| Подача бревна или бруса на один оборот коленчатого вала, мм/об. | 0–80 | 0–80 | 5–80 | 5–80 | 0–40 | 0–40 |

| Наибольшее количество пил в поставе | 10 | 12 | 12 | 14 | 20 | 20 |

| Род тока питающей сети | Переменный трехазный | |||||

| Частота тока, Гц | 50 | |||||

| Напряжение, В | 220/380 | |||||

| Суммарная мощность электродвигателя, кВт | 105,71 | 98,09 | 128,71 | 121,09 | 172,29 | 167,89 |

| Габариты, мм длина | 2 980 | 2 480 | 2 850 | 2 000 | 3 110 | 2 520 |

| ширина | 2 300 | 2 380 | 2 500 | 2 580 | 2 965 | 2 965 |

| высота | 5 165 | 5 015 | 5 410 | 5 060 | 6 410 | 5 545 |

| Масса лесорамы с принадлежностями и электроаппаратурой, кг | 16 200 | 15 300 | 18 000 | 16 680 | 24 500 | 23 175 |

Одноэтажные рамы Р63-4Б, Р63-6 и Р63-8 изготовлены на Даниловском заводе деревообрабатывающих станков, Р63-7 – на Тарбагатайском ЗДС.

Лесопильные рамы специального назначения служат для распиловки коротких бревен (коротышевые рамы РК63-1); выпиловки из тонкомерных бревен, брусьев и брусков тонких тарных материалов (тарные рамы РТ); ребрового деления пиломатериалов кратных толщин (делительные рамы).

Рис 1. Одноэтажная двухшатунная лесопильная рама типа Р63-4Б

К лесопильным рамам специального назначения относятся также передвижные лесопильные рамы. Рамы специального назначения, как правило, одноэтажные. Все одноэтажные лесопильные рамы являются низкопроизводительными.

К рамам средней производительности могут быть отнесены полутораэтажные рамы с ходом пильной рамки не менее 500 мм и комплексной механизацией не только около- и межстаночных операций, но и процессов подготовки сырья.

Все одно- и полутораэтажные рамы двухшатунные. Они, как правило, имеют периодическую (толчковую) подачу за рабочий ход пильной рамки. У всех отечественных лесопильных рам (а также у большинства выпускаемых фирмами стран с развитым лесопилением) движение пильных рамок осуществляется по прямолинейным траекториям. Однако у одноэтажных рам с движением пильной рамки по замкнутым криволинейным траекториям рычажно-шарнирная система позволяет при непрерывной подаче избежать «отбоя» распиливаемых бревен и брусьев в нижней «мертвой» точке пильной рамки, когда скорость ее движения равна нулю (одноэтажные рамы Р63-6, Р63-7 и Р63-8).

Двухэтажные лесопильные рамы имеют в несколько раз меньшую производительность по сравнению с фрезерно-ленточнопильными и фрезерно-круглопильными линиями большой единичной мощности. Их применение требует довольно дробной сортировки пиловочного сырья. Однако считать, что: эпоха двухэтажных лесопильных рам заканчивается, было бы неправильно. При определенных объемах распиловки (примерно 100‒120 тыс. м3 пиловочника в год), хорошем качестве сырья, определенном назначении пилопродукции, высоком техническом уровне самих лесопильных рам и других условиях их применение может быть оправдано.

Что касается одноэтажных лесопильных рам общего назначения, то использование вместо них круглопильных и ленточнопильных станков позиционно-проходного и позиционного типов позволило производить индивидуальный раскрой бревен на пиломатериалы не только общего, но и специального назначения (радиальные и другие), а также практически исключило необходимость сортировки бревен перед распиловкой.

При определенных размерах и качестве пиловочника, назначении пиломатериалов, организационных условиях и техническом уровне самих одноэтажных лесопильных рам их применение может быть оправдано. Горизонтальные лесопильные рамы применялись главным образом для распиловки кряжей твердых ценных пород древесины (дуба, бука, граба, ореха и др.). Использование тонких пил (толщиной 0,9‒0,2 мм) с небольшим разводом позволяло иметь небольшую толщину пропила.

Горизонтальные лесопильные рамы относятся к позиционно-проходному типу оборудования с кривошипно-шатунным механизмом резания. Бревно (кряж) закрепляется на тележке, которая двигается по рельсам посредством механизма, обычно представляющего собой комбинацию фрикционной передачи с червячной и зубчатой. Просветом рамы, определяющим максимальный диаметр бревна в комле, называется расстояние между вертикальными стойками рамы. Ход пильной рамки равен двойному радиусу кривошипа и обычно составляет 600‒ 1200 мм при распиловке бревен диаметром до 75‒140 см в комле.

Распиловка на горизонтальной раме обычно производится одной пилой, но иногда для увеличения производительности устанавливается две и даже три пилы. Однако при этом теряется преимущество индивидуальной распиловки, особенно важной при раскрое ценных пород. Скорость подачи в горизонтальных лесопильных рамах составляет до 3‒ 4 м/мин (10‒15 мм на один оборот вала рамы). Обратный ход тележки происходит со значительно увеличенной скоростью, достигающей 25 м/мин. Ввиду очень малой скорости пиления (3–4 м/мин) горизонтальные лесопильные рамы имеют Kм = 0,5.

Еще в самом конце XX в. были предприняты попытки возродить проектирование и изготовление горизонтальных лесопильных рам. Однако в настоящее время выполнение присущих им операций осуществляется на горизонтальных позиционных ленточнопильных или вертикальных позиционно-проходных ленточнопильных станках.

Оборудование для позиционирования и создания базы. При распиловке искривленных бревен, рассортированных по диаметру вершины, получаются пиломатериалы с обзолом, размеры которого превышают предельно допустимые нормы.

С помощью стандартной ориентации бревен перед распиловкой можно лишь частично сгладить незначительную кривизну бревна.

Рациональное позиционирование пиловочных бревен во время обработки в соответствии с их кривизной, сбежистостью, диаметром и длиной является одним из важных условий высокого выхода пилопродукции.

Удаление части комля при помощи фрезерной головки обеспечивает создание прямолинейной базы, т. е. изменяет расположение конечного пиломатериала внутри бревна таким образом, чтобы максимально сократить размер обзола на выходе.

В настоящее время имеются два основных способа позиционирования пиловочных бревен.

- Применение специальных установок для минимизирования искривления пиловочных бревен с использованием фуговального станка, понижающего влияние комля на выход пиломатериалов, выравнивающего кривизну бревен и способствующего повышению выхода при последующих операциях обработки.

Считается, что использование загрузочного устройства с фуговальным валом позволяет избежать применения дорогостоящих конвейерных установок. Максимальная толщина снимаемого фуговальным станком слоя древесины может составлять около 100 мм при мощности электродвигателя до 55‒75 кВт.

С целью увеличения выхода пиломатериалов фирма «Эстерер ВД» использует световые устройства для замера диаметров и кривизны пиловочника, поворотные устройства для направления искривления бревен вверх, механизмы подачи с их автоматически регулируемым уровнем высоты в зависимости от кривизны, сбежистости, диаметра и длины бревен.

- Позиционирование пиловочных бревен для минимизирования их искривления без использования фуговального станка. Например, в фрезерно-круглопильных линиях НеwSаwSL200 и HewSawSL250 концерна ViestoGroup кантователь бревен измеряет бревно методом трехмерного лазерного измерения формы, поворачивает его с учетом кривизны в разных плоскостях в оптимальное с точки зрения профилирования и пиления положение и подает после центровки в фрезерно-рубительный станок. Все движения бревна оптимизированы и сведены к минимуму. В автоматической системе подачи бревна HewSawLog-In применен двойной роторный кантователь. Бревно измеряется в зависимости от прикладной программы либо в двух направлениях, либо методом трехмерного измерения формы. Персональный компьютер датчика размеров и формы бревна обрабатывает полученные данные и передает месторасположение вершины бревна углу постава, кривизны кантователю бревен и системе управления фрезерно-профилирующим станкам. Когда угол постава по кривизне бревна известен, блок управления кантователем устанавливает натяжные валики под этот же угол.

Автоматическая система подачи бревен HewSawLog-In состоит из измерительного транспортера, датчика измерения размеров и формы бревен, кантователя бревен роторного типа и тематической системы измерения и вращения бревна.

Фрезерно-брусующие станки. Фрезерно-брусующие станки предназначены для получения двухили четырехкантных брусьев и технологической щепы из горбыльной части бревен. В зависимости от назначения щепы (для производства целлюлозы или древесно-стружечных плит) разрабатываются вид, геометрия инструмента и скорость подачи. Качество поверхности брусьев может быть улучшено с помощью подрезных или зачистных пил.

Первые фрезерно-брусующие станки были созданы шведской фирмой Söderhamns на базе целлюлозных рубильных машин, позволяющих производить двух- и четырехкантные брусья без использования пил ‒ путем окантовки бревен методом фрезерования.

Этой же фирмой была предложена схема лесопильного потока на базе двухэтажных лесопильных рам с установкой перед рамами первого и второго ряда фрезерно-брусующих станков. Это обеспечивало повышение производительности лесопильных рам, экономию четырех пропилов с образованием вместо опилок технологической щепы для целлюлозно-бумажного производства, что устраняло необходимость транспортировки и рубки горбылей в рубильной машине. Станки этого типа получили название «Золотая курица».

В лесопильной промышленности фрезерно-брусующие станки стали устанавливаться в составе крупных лесопильных заводов с двухэтажными лесопильными рамами, на которые поступало большое количество тонкомерных бревен на первом проходе для переработки бревен диаметром до 18 см на двухкантные брусья и технологическую щепу. Распиловка двухкантных брусьев на втором проходе осуществлялась на многопильных круглопильных станках типа СБ-8М. Установка фрезерно-брусующих станков перед бревнопильным оборудованием была осуществлена при создании фрезерно-ленточнопильной линии ЛФП-1, а также фрезерно-круглопильных линий ЛФП-2 и ЛФП-3.

К основным данным фрезерно-брусующих станков относятся: высота обработки или толщина вырабатываемого бруса, скорость подачи, мощность электродвигателя каждого фрезерного диска или установленная мощность.

У отечественных фрезерно-брусующих станков ФБС-750М толщина вырабатываемого бруса – 50‒150 мм (диаметр вырабатываемых бревен в вершине 10‒18 см, в комле до 26 см), скорость подачи – 50 м/мин, установленная мощность – 120 кВт, длина бревен – 3,0‒6,5 м, кривизна бревна – до 2%.

Для переработки тонкомерных бревен диаметром в вершине 8‒16 см используется минифрезерно-брусующая линия ФБЛ-16М. Она состоит из подающего устройства, фрезерно-брусующего станка и позадистаночного рольганга. Подающее устройство устанавливает бревно кривизной вниз. Два суппорта, перемещающихся в горизонтальной плоскости, снабжены торцово-коническими двухрезцовыми фрезами и зачистными пилами, приводимыми во вращение двигателями мощностью 30 кВт. Настройка фрез на размер вырабатываемого бруса толщиной 75‒125 мм происходит мерным упором. Для того чтобы вырабатываемый брус не мог повернуться относительно своей оси, в зоне фрезерования бревно опирается на балку с закрепленными ножами. Непосредственно за фрезами расположены направляющие стенки, в которых установлены вытяжные вальцы.

Скорость подачи станка – 36 м/мин, длина бревна – 2‒6 м, общая установленная мощность – 69,1 кВт. Ввиду того что настройка фрез на размер вырабатываемого бруса происходит мерным упором, требуется сортировка бревен перед их обработкой на линии. У фрезерно-брусующего станка шведской фирмы АР1 ВКR-600В максимальная высота пропила (обработки) ‒ 325 мм, максимальный диаметр бревна ‒ 65 см, скорость подачи ‒ 60 м/мин при длине щепы 21 мм, мощность электродвигателя каждого фрезерного диска ‒ 75 кВт.

Фрезерно-брусующие станки устанавливаются также в составе высокопроизводительных круглопильных линий с двухвальной технологией. Минимальное время позиционирования обоих фрезерных суппортов составляет менее 0,5 с при обработке сортированной древесины. Обработка тонкомерной древесины диаметром 7‒16 см в вершине потребовала новых подходов к подаче, базированию и обработке бревен, так как бревна данных диаметров имеют пониженную жесткость и традиционные способы обработки, подачи и базирования не обеспечивают качество получаемых пиломатериалов. Специалистам ООО «Экодрев» (г. Вологда) удалось (в результате проведенных исследований на опытных образцах фрезерных линий) уменьшить влияние сил фрезерования на жесткость обрабатываемого тонкого бревна и исключить деформирование и вибрацию бруса в процессе фрезерования. Новая фрезернопильная линия модели ЛФПТ-180 состоит из четырех основных узлов:

- конвейер подающий;

- фрезерный агрегат;

- пильный узел;

- позадистаночный рольганг.

Линия имеет следующие технические характеристики.

- Характеристики распиливаемого сырья:

- диаметр бревен наименьший (в вершине), мм 70

- диаметр бревен наибольший (в комле), мм 80

- длина наибольшая (рекомендуемая), мм 4000

- длина наименьшая, мм 1500

- Толщина выпиливаемых досок наименьшая, мм 10

- Высота пропила, мм 125

- Скорость подачи, м/мин 10‒20

- Габаритные размеры, мм: длина 11 290

- ширина 2026

- высота 1664

- Масса, кг 4500

- Диаметр пил наибольший, мм 450

- Число пил наибольшее, шт 5

- Суммарная мощность всех электродвигателей, кВт 70

Подающий конвейер обеспечивает надежный зажим, подачу и ориентацию бревна точно по центру относительно фрез, независимо от изменения расстояния между фрезами, что позволяет всегда получать сердцевой равнопрочный по сечению брус.

Фрезерный агрегат принимает ориентированное бревно с подающего конвейера и двумя фрезерными валами со специальными фрезами формирует брус квадратного сечения. Продвижение бруса на ребре и направление усилий фрезерования по касательной к оси бревна уменьшают усилия, влияющие на снижение жесткости бруса. Вытяжные вальцы надежно удерживают брус и исключают его перебазирование в вертикальной и горизонтальной (перпендикулярной оси движения бревна) плоскостях. Вытяжные вальцы являются подающими вальцами в пильный узел.

Пильный узел полностью автономен. Линия может поставляться с ним или без него.

Двухопорный пильный вал расположен под углом 45°. На нем жестко крепятся до пяти пил. Он распиливает брусья на обрезные доски.

Позадистаночный рольганг на повышенной скорости отводит брусья или доски и автоматически сбрасывает их на левый или правый поперечные транспортеры.

Линия ЛФПТ-180 может работать без подсортировки тонкомерного сырья, т. к. перестройка всей линии с одного диаметра обрабатываемых бревен на другой осуществляется в течение нескольких секунд после нажатия одной кнопки управления. Подсортированные по диаметру бревна обрабатываются без межторцовых разрывов, что значительно увеличивает производительность линии.

Производительность линии по готовой продукции составляет:

- по брускам ‒ от 40 до 70 м3 в смену в зависимости от сечения бруса;

- по пиломатериалам ‒ от 35 до 50 м3 в смену.

6. Дефекты распиловки

Причины дефектов, которые вызывают технический брак пилопродукции и снижение ее качества, следующие:

- нарушение правил эксплуатации и технического обслуживания оборудования (лесорамы, тележки и рельсовых путей, направляющего аппарата и других механизмов);

- некачественная подготовка и неправильная установка пил в лесораму;

- неправильная форма бревна (овальность, кривизна, наплывы в комле и т. д.);

- невыполнение рабочим-рамщиком правил распиловки.

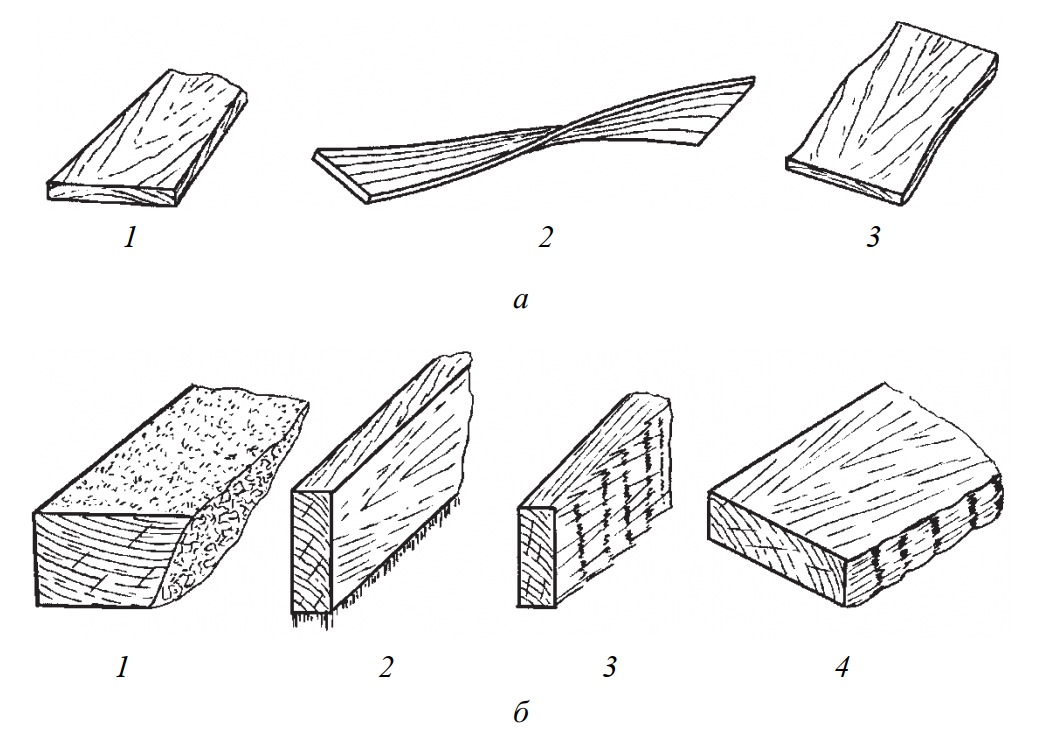

Наиболее характерными дефектами распиловки являются крыловатость и кривизна досок, волнообразный пропил, шероховатая, с глубокими рисками поверхность досок, неправильная толщина досок и др. (рис. 2).

Рис. 2. Дефекты распиловки: а – дефекты формы пиломатериалов: 1 – непараллельность пластей (неправильная толщина); 2 – крыловатость; 3 – волнообразный пропил; б – дефекты поверхности пиломатериалов: 1 – мшистость; 2 – махры (ус); 3 – риски от пил; 4 – вмятины от вальцов

Крыловатость досок вызывается в первую очередь погрешностями технического содержания лесорамы и вспомогательных околорамных механизмов. Например, подающие вальцы не параллельные между собой и не горизонтальные, а перекошенные, рельсовый путь негоризонтальный на некоторых участках, и тележка с бревном наклоняется в сторону снижения рельсов. В этом случае вальцы сводят бревно в сторону и выворачивают его, при наклоне тележки бревно тоже выворачивается и доски получаются крыловатыми. Необходимо ликвидировать перекосы вальцов и отремонтировать рельсовый путь. Крыловатость досок может быть вызвана и другими причинами, например неправильной установкой пил и их подготовкой к работе, неправильной установкой направляющего аппарата, неправильной формой бревна и наличием на его поверхности наплывов и выступающих сучков.

Кривизна досок вызывается следующими причинами:

- 1) рельсовый путь тележки находится не под прямым углом к оси подающих вальцов;

- 2) направляющий аппарат или пилы установлены неперпендикулярно оси подающих вальцов;

- 3) при плющении зубьев пил выполнено неодинаковое уширение их на каждую сторону.

Волнообразный пропил может быть вызван неправильным вальцеванием пил или их неправильной установкой и слабым натягом. Пилы в этом случае «гуляют», их нужно лучше подготовить и поставить в пильную рамку с соблюдением всех правил.

Повышенная шероховатость поверхности досок вызывается затуплением пил, их неправильной установкой (непараллельно ходу пильной рамки, отклонение от вертикали, недостаточный наклон и натяг пил) и подготовкой к работе, а также завышенной посылкой при несоответствующем профиле зубьев пилы.

Глубокие риски на поверхности досок вызываются неправильным разводом или плющением пил (один-два зуба выступают в сторону), а также неправильной установкой пил, слабым их натягом.

Неправильная толщина досок, т. е. выпиливание досок толще или тоньше за номинальную, зависит от подготовки и установки пил, а также от качества и размеров межпильных прокладок.

Когда пилы установлены непараллельно ходу пильной рамки или с отклонением от вертикали, тогда при распиловке они будут расширять пропил и уменьшать толщину досок. Уширение пропила и уменьшение толщины досок будет также при неодинаковой толщине парных прокладок, при большем, чем расчетный, разводе или плющении зубьев пил. Когда развод или плющение пил меньше расчетных, тогда будут получаться толще доски.

Отклонение фактических размеров досок от номинальных приводит к дополнительным затратам древесины. Например, если выпиливают доски толщиной на 1 мм больше, чем номинальная, то на 2–4% уменьшается объемный выход пиломатериалов. Доски, толщина которых получается меньше, чем номинальная, переводятся в следующую (низшую) градацию по толщине, и объемный выход уменьшается уже на 10–12%.

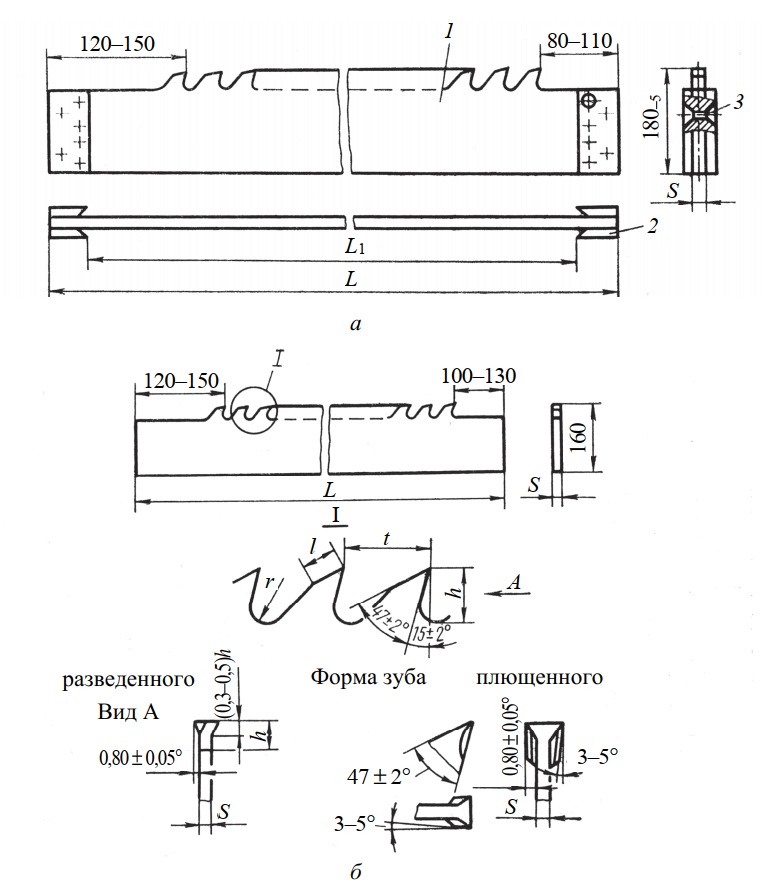

Рамные пилы, порядок их подготовки и установки.

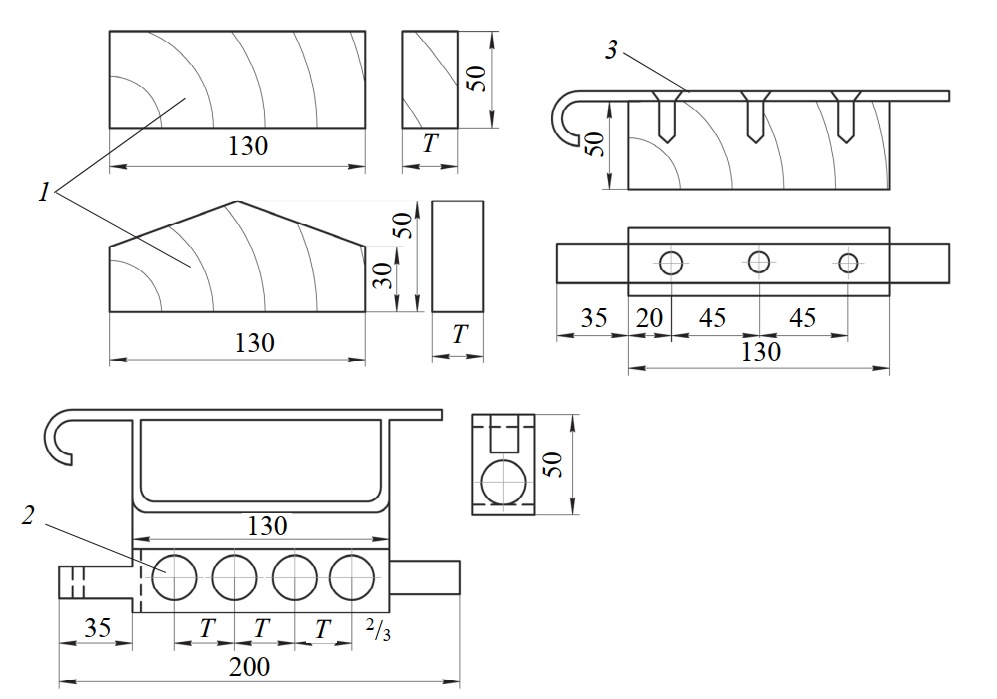

Выбор. Качество распиловки и производительность лесопильной рамы зависят от выбора пил, их подготовки и установки. Рамные пилы выпускают двух типов: тип 1 – с планками; тип 2 – без планок (рис. 3). Пилы типа 1 предназначены для двухэтажных, а типа 2 – для одноэтажных лесопильных рам. Пилы типа 1 выпускают шириной 180 мм, длиной 1250–1950 мм, толщиной 2,0–2,5 мм, а пилы типа 2 – соответственно 160 мм, 1100 и 1250 мм, 1,6–2,2 мм. Профиль зубьев зависит от типа и размеров пил.

Конкретные типоразмеры пил выбирают в зависимости от условий их эксплуатации. Выбор осуществляется по следующим параметрам: типу пил, их длине, толщине полотна и шагу зубьев. Тип и длину пил определяют в зависимости от модели лесорамы (табл. 4).

Рис. 3. Рамные пилы: а – тип 1: 1 – полотно; 2 – планка; 3 – заклепка; б – тип 2

При выборе толщины пилы нужно учитывать, что с ее увеличением повышаются прочность пилы и точность распиловки, но возрастают энергозатраты, увеличивается объем опилок и уменьшается объемный выход пиломатериалов. Шаг зубьев влияет на производительность лесорамы. С увеличением шага зубьев растет возможная посылка по работоспособности пил, но одновременно увеличивается и подача на зуб, что вызывает увеличение шероховатости поверхности досок.

Таблица 4. Выбор рамных пил

| Тип пил | Стандартная длина

пил, мм |

Высота пильной

рамки, мм |

Модели лесопильных

рам |

| 1 | 1250 | 1675 | РД75-7, 2Р75-2, 2Р50-2 |

| 1400 | 1825 | 2Р63-2, 2Р50-1 | |

| 1500 | 1925 | РД50-3, РД75-1 | |

| 1600

1750 |

2025

2175 |

РД75-6, 2Р75-1, 2Р63-1, 2Р80-1, 2Р80-2 | |

| 2 | 1250 | – | Р63, Р65, РК |

Подготовка. Качество пиломатериалов зависит от подготовки и установки пил в лесораму. Технологический процесс подготовки пилы включает следующие операции:

- 1) очистку поверхности пилы от опилок и остатков смолы, что остались на ней после эксплуатации;

- 2) осмотр и обнаружение трещин и поломок зубьев, контроль состояния полотна;

- 3) вальцевание полотна пилы для придания начального напряжения;

- 4) плющение и формование зубьев;

- 5) заточку зубьев;

- 6) заключительный контроль качества подготовки пилы.

Если обнаруживают трещины, поломку зубьев или другие повреждения, то осуществляют необходимые ремонтные операции. Для подготовки и контроля состояния пил применяют разнообразное оборудование и приборы. Вальцевание выполняют на вальцовочных станках ПВ-20 и ПВ-35, плющение и формование зубьев пил – на полуавтоматах ПХФ-2 и ПХФ-3, заточку зубьев – на полуавтоматических станках ТчПА-3, ТчПА-4, ТчПА-5, ТчПА-6 и ТчПА-7.

В последнее время для повышения стойкости зубьев пилы применяют способ оснащения зубьев износоустойчивыми сплавами – стеллитом типа Пр-ВЗК и Пр-ВЗКР. Это позволяет повысить стойкость зубьев в 2,5–3,5 раза. Повышение стойкости увеличивает период работы пил без смены, позволяет повысить производительность лесорамы и качество пиломатериалов, а также уменьшить расход пил на 30–35%.

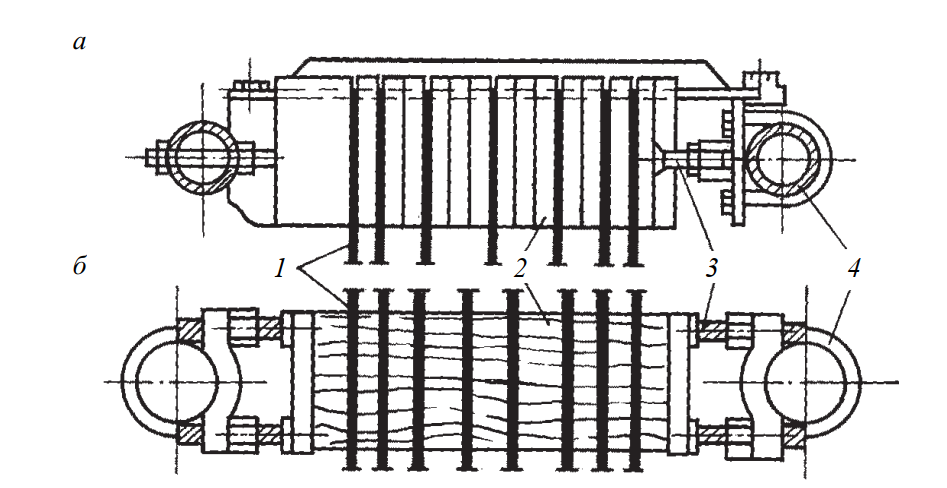

Установка. Установка и натяжение пил в пильной рамке осуществляются с помощью специальных захватов и межпильных прокладок. Захваты должны обеспечивать надежное и быстрое закрепление и натяжение пил, замену отдельных пил в случае их поломки, быть простыми и прочными. Схема установки пил в эксцентриковые захваты приведена на рис. 4.

Для закрепления пил в боковом направлении и установки расстояния между ними используют межпильные прокладки, которые зажимают вместе с пилами струбцинами (рис. 5).

Рис. 4. Установка пил в захватах: а – пильная рамка установлена с уклонам, соответствующим величине посылки; б – пильная рамка установлена без уклона; 1 – верхняя поперечина пильной рамки; 2 – захват верхний; 3 – пила; 4 – захват нижний; 5 – нижняя поперечина пильной рамки; 6 – эксцентриковый захват

Рис. 5. Струбцины для зажима пил в пильной рамке: а – распорные с одним подвижным болтом; б – распорные с двумя подвижными болтами; 1 – пилы; 2 – межпильные прокладки; 3 – болты; 4 – стойки пильной рамки

Струбцины закрепляют сверху и снизу на стойках пильной рамки. Межпильные прокладки могут быть сделаны из древесины, металла или полимерных материалов (рис. 6).

Рис. 6. Межпильные прокладки: 1 – деревянные; 2 – металлические; 3 – комбинированные

Технология установки пил включает следующие операции:

- подбор пил и прокладок для формирования заданного постава;

- установку пил с наклоном режущей кромки;

- закрепление пил в боковом направлении;

- выверку их положения в пильной рамке;

- натяжение пил.

Особое внимание необходимо обращать на подбор по толщине парных прокладок: верхних и нижних, которые формируют одну и ту же доску постава.

Чтобы пилы не терлись о дно пропила при холостом ходу пильной рамки, их устанавливают в поставе с уклоном. Оптимальная величина уклона Y зависит от величины посылки Δ . Для лесорам с непрерывной подачей Y = 0,5 Δ + (1–2) мм.

Необходимый уклон пил можно получить за счет уклона пильной рамки или за счет смещения концов пил в захватах. От правильности и точности установки пил зависит точность пиломатериалов по размерам и форме. Пилы в поставе должны быть установлены параллельно направлению подачи бревна и направлению движения пильной рамки.

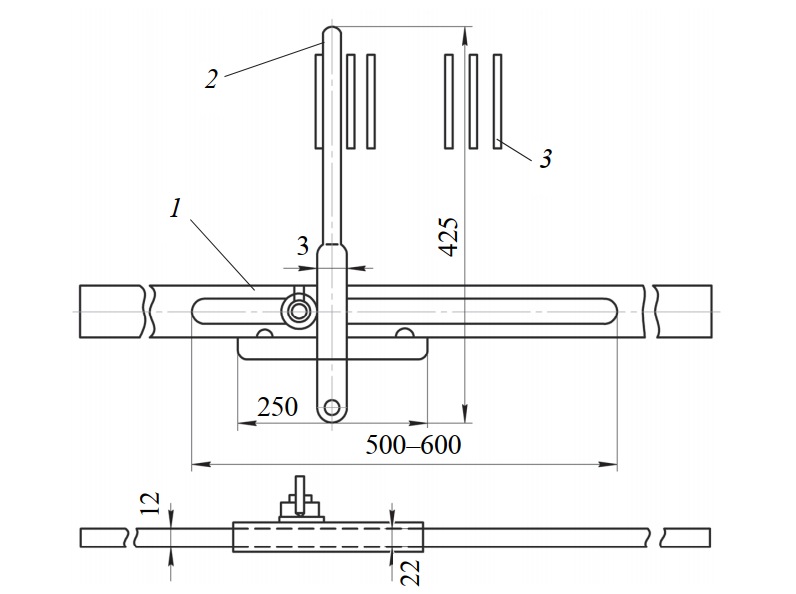

Выверку пил в пильной рамке выполняют с помощью специальной линейки и угольника (рис. 7).

Рис. 7. Линейка и угольник для выверки положения пил в пильной рамке: 1 – линейка; 2 – угольник; 3 – пилы

Линейку устанавливают на станину лесорамы так, чтобы ее кромка была перпендикулярна движению бревна. При правильном положении пилы кромка угольника, который установлен на линейке, должна плотно прилегать к пиле по всей ширине. При выверке параллельности пил движению пильной рамки угольник прижимают к пиле, по прорези линейки к угольнику перемещают упор и закрепляют его гайкой. Угольник снимают с линейки, опускают пильную рамку с пилами в нижнее положение и снова прижимают угольник к упору. Если угольник при этом не совпадает с поверхностью пилы или с упором, то его необходимо переместить вверх постава вправо или влево струбцинами.

7. Инновационные технологии лесопиления

Рациональный раскрой сырья с учетом его индивидуальных особенностей (размеров, формы, наличия пороков) осуществляется ленточнопильными станками, которые обеспечивают сравнительно меньшие потери в опилки. Например, на рис. 8 показана схема лесопильного цеха на основе ленточнопильных станков (США).

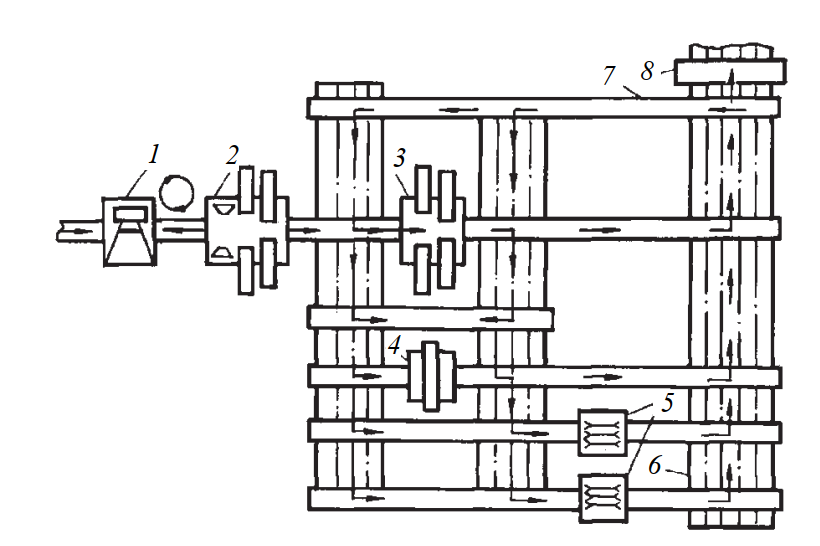

Рис. 8. Схема лесопильного цеха на базе ленточнопильных станков (США): 1 – измерительное устройство; 2 – головной ленточнопильный станок с фрезерной приставкой и возвратно-поступательным устройством с торцовыми зажимами для подачи бревен; 3 – четырехпильный ленточнопильный станок для распиловки бруса; 4 – горизонтальный ленточнопильный станок для распиловки толстых досок; 5 – фрезерно-обрезные станки; 6 – поперечный цепной конвейер для досок;7 – возвратный конвейер; 8 – многопильный торцовочный станок

Бревна перед поступлением в станок проходят через измерительное устройство, передающее информацию о его размерах и качестве в ЭВМ, которая выбирает оптимальную схему раскроя каждого бревна и руководит позиционированием пил ленточнопильных станков. Брус от первого станка поступает на второй станок и распиливается на доски заданных размеров. Боковые доски, кратные по толщине, поступают на горизонтальный делительный станок, а доски с обзолом – на фрезернообрезные станки. Потом их подают на многопильный торцовочный станок и дальше – на сортировочное устройство.

Отметим, что в данной технологии предусматривается выпиловка толстых (кратных по толщине) досок, а затем эти доски по необходимости распиливают по толщине на станке, на котором установлены тонкие пилы. При этом сокращаются потери древесины в опилки и повышается объемный выход пилопродукции.

Для обмера и оценки индивидуальных особенностей бревен применяют оптические измерительные устройства, электронные сканеры и ЭВМ, с помощью которых выбирают оптимальную схему раскроя бревен и досок и управляют оборудованием. Примером автоматизированного измерительного устройства может быть оптико-измерительный комплекс, разработанный в БГТУ.

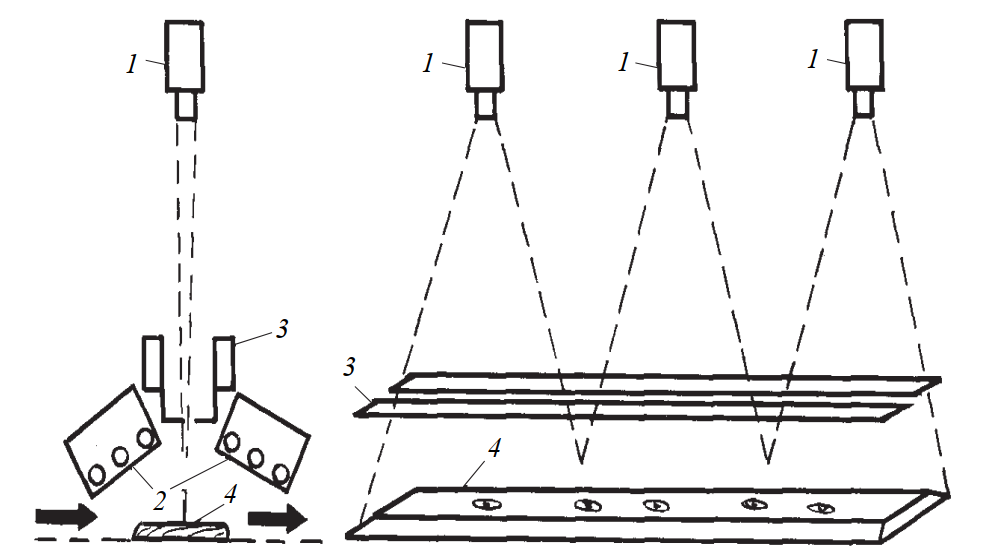

Лазерные системы оптимизации раскроя лесоматериалов с использованием ЭВМ для управления технологическим процессом являются базой для внедрения информационных технологий в лесопильном производстве. В системах автоматизированной обрезки необрезные доски перед обрезкой проходят через специальное сканирующее устройство (рис. 9), подающее информацию об их размерах и качестве в ЭВМ, которая выбирает оптимальную схему раскроя каждой доски и управляет установкой режущих инструментов фрезерно-обрезного станка. При этом учитываются не только размеры доски, но и наличие пороков древесины (сучки, трещины и т. д.).

Рис. 9. Схема системы управления автоматизацией обрезки досок (Финляндия): 1 – фотоэлектронные камеры; 2 – осветители; 3 – снимающий растр; 4 – необрезная доска

Решение задачи рационального раскроя бревен имеет важное значение в условиях значительного ухудшения размерно-качественной характеристики сырья, которое поступает в распиловку, резкого повышения цен на сырье и пиломатериалы, приватизации предприятий.

В связи с уменьшением запасов качественного хвойного сырья особого внимания заслуживает использование в лесопильном производстве низкокачественной, мелкой и лиственной древесины. Это, в свою очередь, вызывает необходимость разработки особой технологии и оборудования, потому что переработка такого сырья в типовых лесопильных потоках не всегда эффективна.

Технологический процесс переработки сырья мягких лиственных пород должен обеспечить возможность выполнения в одном потоке (цехе) всех технологических операций – от распиловки бревен до раскроя досок на заготовки и их сушки. Такая технология предусматривает переработку сырья без дополнительных затрат на транспортировку, формирование и разборку пакетов досок, их хранение и т. д. При этом предотвращается повреждение их дереворазрушающими грибами, что происходит при длительном хранении в пакетах, особенно в летний период.

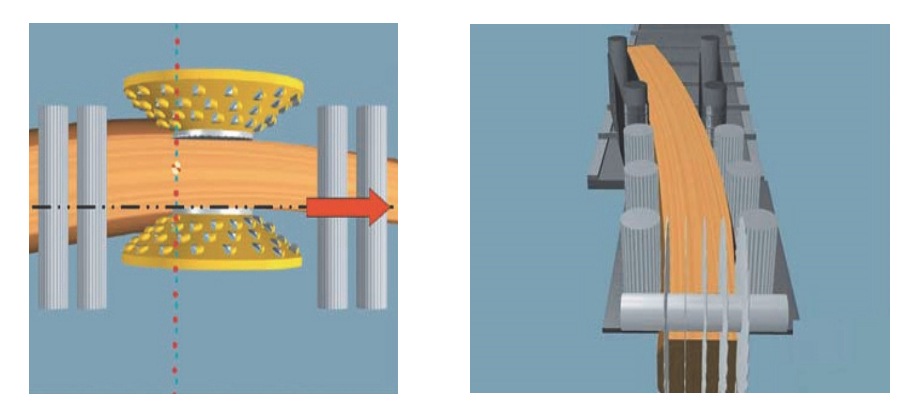

Переработка сырых досок в лесоцехе дает возможность более эффективно использовать отходы, которые будут сконцентрированы в одном месте. Для переработки бревен, имеющих кривизну, немецкая компания EstererWDGMBH разработала технологию ArcoLine, которая включает современные трехмерные системы сканирования и комплексные программы оптимизации фрезерования и раскроя. Обработка бруса по всей длине фрезерными дисками осуществляется строго по выбранной дуге. Распиловка по дуге четырехкантного бруса ведется при помощи жестко установленных пил. Все это обеспечивает максимальный выход пилопродукции (рис. 10).

Рис. 10. Схема распиловки и фрезерования по технологии ArcoLine

Радиальные пиломатериалы, которые широко используются в производстве клееных щитов и брусьев, можно выпиливать на круглопильных станках с угловым расположением пильных дисков.

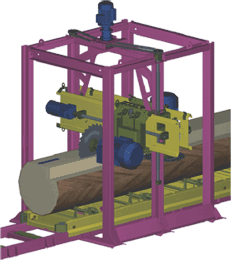

Автоматизированный угловой бревнопильный станок «Барс-4» (Россия) (рис. 11) оснащен программным обеспечением, которое позволяет выбрать оптимальную схему распиловки в зависимости от геометрических параметров бревна и требуемых размеров пиломатериалов. На неподвижной станине станка закрепляется бревно, а портал с двумя вертикальными и двумя горизонтальными пилами перемещается по направляющим. При этом из бревна выпиливают пилопродукцию заданных размеров (доски, бруски, брусья) с требуемым расположением годовых слоев и пласти (радиальные, тангенциальные). Производительность станка составляет 20–25 тыс. м3 бревен в год. Диаметр перерабатываемых бревен – до 80 см.

Рис. 11. Схема механизма резания станка с угловым расположением пил

С развитием целлюлозно-бумажного производства, сырьем для которого является технологическая щепа, получают распространение фрезерно-брусующие линии с использованием технологии профилирования. Например, на рис. 12 показана схема профилирования бруса на линии немецкой фирмы SABSage-werksanlagehGMBH. При этом обеспечиваются высокая производительность и производство высококачественной пилопродукции и технологической щепы.

Рис. 12. Схема профилирования бруса

Фирма SAB ведет проектирование лесопильных линий согласно концепции модульного наращивания производственных мощностей. Она производит установки для переработки от 50 000 м3 до 500 000 м3 круглых лесоматериалов в год.

8. Модульный принцип проектирования лесопильных линий

В современной мировой практике переработки бревен, наряду с традиционным лесопильным оборудованием, широко применяются лесопильные линии на основе функциональных модулей.

Функциональный модуль – это механизм (станок) определенного назначения, который может работать как самостоятельно, так и в составе линии. Он имеет присоединительные габаритные размеры, одинаковые с другими модулями. Таким образом, требуемая линия по переработке бревен компонуется путем последовательного присоединения различных функциональных модулей друг к другу.

Создание оборудования из функциональных модулей, по словам проф. Калитеевского Р. Е., позволяет решить проблему быстрой перекомпоновки линий с учетом выпуска требуемой пилопродукции и повышения производительности цеха. Это также важно, т. к. сокращаются сроки производства и внедрения оборудования.

В качестве примеров компоновки технологических линий по переработке бревен рассмотрим следующие функциональные модули:

- фрезерно-брусующий станок;

- вертикальный ленточнопильный станок;

- спаренные ленточнопильные станки;

- встроенные ленточнопильные станки.

В зависимости от требуемой производительности по переработке сырья и размеров бревен могут создаваться линии с рециркуляцией (петлей возврата) брусьев или с прямолинейной подачей их на переработку. Вариант I предусматривает переработку бревен и двухкантных брусьев на фрезерно-брусующем станке и распиловку бревен и брусьев на вертикальном ленточнопильном станке.

В варианте II для распиловки бревен и брусьев после фрезернобрусующего станка установлены спаренные ленточнопильные станки. При переработке крупных бревен за фрезерно-брусующим станком устанавливают встроенный ленточнопильный станок, который предназначен для распиловки боковых зон бревен и двухкантных брусьев двумя пилами, а четырехкантный брус – тремя пилами на четыре обрезные доски (вариант III).

Также на этой линии можно из крупного бревна выпилить два бруса, а затем их переработать на доски.

В указанных вариантах применяются гибкие (регулируемые) постава, т. е. предусмотрено позиционирование режущих инструментов в зависимости от размеров перерабатываемых бревен и выпиливаемых пиломатериалов.

Если необходимо увеличить производительность линий по распиленному сырью, то можно последовательно устанавливать дополнительные функциональные модули.

В технологической линии по варианту I установлены два модуля в составе фрезерно-брусующих станков со спаренными ленточнопильными станками, а также модуль со встроенными ленточнопильными станками. В этой линии бревно и двухкантный брус проходят последовательно через фрезерно-брусующие и спаренные ленточнопильные станки. В результате получаются необрезные доски и четырехкантный брус. Необрезные доски передаются на фрезерно-обрезные станки, а четырехкантый брус распиливается на встроенном ленточнопильном станке на четыре обрезные доски.

При переработке бревен крупных диаметров в линию могут быть включены за фрезерно-брусующими станками счетверенные ленточнопильные станки для переработки боковых зон бревен и брусьев на четыре доски (вариант II). Четырехкантный брус распиливается на встроенном ленточнопильном станке на четыре обрезные доски.