Содержание страницы

- 1. Способы доставки сырья к лесопильным заводам

- 2. Приемка, хранение и сортировка сырья

- 3. Раскряжевочные станки и линии

- 4. Окорочные станки

- 5. Роторные окорочные станки

- 6. Окорочные установки барабанного типа

- 7. Процессы и оборудование для антисептирования пиломатериалов

- 8. Техника безопасности на рейдах и складах сырья

1. Способы доставки сырья к лесопильным заводам

На лесопильные заводы сырье поставляют в виде бревен или хлыстов. Поставка в бревнах имеет наибольшее распространение. Сырье к лесопильным заводам доставляют водным или сухопутным способом, а иногда тем и другим. При водном способе сырье доставляют лесосплавом, на судах и баржах, причем сплав применяют наиболее широко. На судах-баржах перевозят сырье по рекам, имеющим шлюзовые системы. Сплавляют в основном сырье хвойных пород, так как оно обладает достаточной плавучестью.

Различают следующие виды лесосплава: молевой, в сплоточных единицах, в кошелях и плотовой. Первые три вида сплава осуществляют по несудоходным и временно судоходным рекам с использованием течения воды. Плотовой лесосплав проводят на судоходных реках, озерах и морях при помощи буксирных судов. При молевом сплаве бревна сбрасываются в реку «россыпью», не связанными между собой. При сплаве в сплоточных единицах бревна перед транспортировкой соединяют в плоский плот, пучок или лесосплавную сигару, не связывая их между собой. При кошельном лесосплаве не связанные между собой бревна или сплоточные единицы обносят на воде плавучим ограждением, образуя кошель.

В последние годы сплав молем, в сплоточных единицах и кошелях сокращается, так как эти способы характерны утопом и оседанием по берегам рек значительного количества древесины. Это ведет к потерям сырья, загрязнению рек и к ухудшению состояния рыбного хозяйства.

Наиболее эффективный вид сплава ‒ плотовой.

Сухопутным путем сырье можно доставлять по железной дороге в полувагонах и на платформах, автомобильным транспортом и тракторной тягой. Тракторы используют для доставки сырья на короткие расстояния. Многие крупные лесопильные предприятия расположены на берегах сплавных и судоходных рек. До 60% сырья доставляется к заводам водным путем, в основном лесосплавом. При больших расстояниях водная доставка сырья экономичней сухопутной. Кроме того, при сплаве лучше сохраняется качество древесины.

Недостатком водной доставки сырья является ее сезонность, что вызывает необходимость создания на заводах значительных запасов сырья и устройства больших складов. Все виды сухопутной доставки дороже водной, однако ее можно использовать в течение всего года, равномерно обеспечивая предприятие сырьем. Это позволяет ограничить запасы сырья на заводах, сократить площадь складов и уменьшить затраты на оборудование и складские операции. В перспективе намечается увеличение объемов доставки сырья к лесопильным заводам сухопутным транспортом, в частности автомобильным, а также увеличение объемов поставки сырья в виде хлыстов. Поставка сырья в хлыстах имеет положительные стороны.

2. Приемка, хранение и сортировка сырья

При водной доставке сырья по реке или озеру возле лесопильного завода оборудуют рейды приплава. Рейд – это ограниченная водная поверхность (акватория), предназначенная для приемки, временного хранения, сортировки и подачи сырья на выгрузку. При выборе места для рейда определяющими факторами служат площадь акватории, глубина, скорость течения воды и его направление. Рейд должен быть защищен от ветра и волн.

Рейд приплава состоит из нескольких участков, последовательно расположенных по течению реки: первый ‒ лесостоянка, предназначенная для приемки и временного хранения древесины; второй ‒ вспомогательные лесохраннлища, где расформировывают сплоточные единицы и плоты и хранят древесину до подачи на сортировку; третий ‒ сортировочный участок; четвертый ‒ участок выгрузки сырья из воды. Для предохранения древесины от уноса, а также для установки и закрепления плотов все участки рейда оборудуют свайными кустами, якорями и наплывными ограждениями из бревен.

На сортировочных участках рейда бревна предварительно сортируют по породам, размерам и качеству. Для этого на воде оборудуют специальные сортировочные устройства-сетки.

Сортировочные устройства на воде бывают трех видов: коридорные, веерные и комбинированные.

Часть работ, выполняемых на рейдах, очень трудоемка, особенно расформирование плотов и пучков, продвижение бревен к сортировочным устройствам и внутри них. Для механизации работ по расформированию плотов и пучков применяют лебедки, плавучие стреловые краны и специальные размолевочные станки. Для перемещения бревен к сортировочным устройствам при отсутствии и малых скоростях течения используют мелкосидящие катера и специальные ускорители. Для механизации продвижения бревен внутри сортировочных устройств также применяют различные ускорители.

Ускорители различаются принципом действия. В гидравлическом ускорителе потокообразователь создает поверхностное движение воды на ограниченном участке акватории. Механические ускорители (лебедочные, тросовые, барабанные) захватывают бревна и перемещают их по воде.

Оборудование для выгрузки сырья из воды, формирования и разборки штабелей. Все сырье, поступающее на лесопильные предприятия сплавом, на судах и баржах в течение навигационного периода (июнь ‒ октябрь), должно быть выгружено на берег. При этом часть сырья подают на участок подготовки сырья к распиловке, а другую часть ‒ на склад сырья для укладки его в штабеля на хранение. Сырье из штабелей распиливают в межнавигационный период (ноябрь ‒ апрель).

Выгружают сырье из воды на берег поштучно и пачками. Поштучный способ выгрузки бревен из воды применяют на участках подачи бревен в текущую распиловку. Для механизации поштучной выгрузки используют продольные и поперечные цепные лесотранспортеры (конвейеры). На участках выгрузки сырья на склад применяют: пачковыйспособ выгрузки, он более производительный и менее трудоемкий. В этом случае на воде, в специальном приспособлении ‒ рамке собирают пачку бревен, захватывают ее тросовой петлей или грейферным захватом и поднимают на берег. В качестве грузоподъемных механизмов используют лебедки и различные краны. При соответствующей организации работ операцию выгрузки пачек бревен можно совместить с операцией укладки их в штабель.

На складах сырья лесопильных заводов применяют большегрузные лебедки Л-43, Л-36, Л-59 с максимальным тяговым усилием от 7 до 15 т. На укладке штабеля при помощи лебедки обычно занята бригада рабочих из 8‒10 человек.

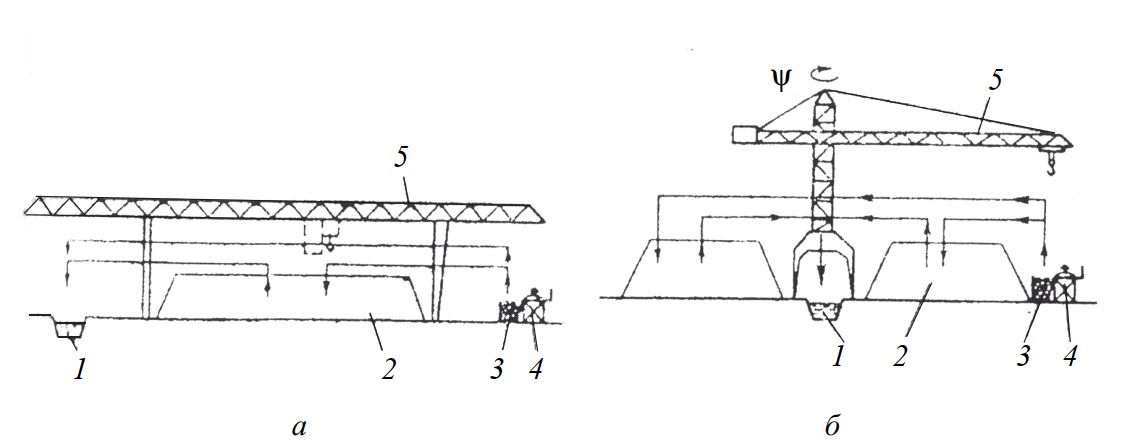

Козловые и башенные краны (рис. 1). Для захвата пачки бревен используют канатные и полужесткие стропы или грейферы, подвешиваемые на крюк крана. Оснащение кранов грейферами позволяет исключить тяжелый и опасный труд стропальщиков и повысить производительность кранов на складских работах. Имеется несколько типов грейферов-захватов в зависимости от грузоподъемности и конструкции механизма замыкания челюстей (рис. 1).

Рис. 1. Схема укладки и разборки штабелей кранами: а ‒ козловым; б ‒ башенным; 1 ‒ железнодорожный путь; 2 ‒ штабель; 3 ‒ лесонакопитель; 4 ‒ сортировочный конвейер; 5 ‒ стрела крана

Козловые краны конструктивно подразделяются на консольные и бесконсольные. Число консолей может быть одна и две. Некоторые консольные краны, например ККЛ-8, могут выполнять за один цикл операции выгрузки сырья из воды и укладки его в штабель. Остальные типы кранов (ККУ-7,5, ККС-10, ККС-12,5, ККЛ-12,5, КСК-30-42В) применяют для формирования штабелей в сочетании с продольными лесотранспортерами.

Из башенных кранов на складах сырья чаще применяют кран-лесопогрузчик КБ-572 с вылетом крюка до 30 м, высотой подъема груза до 13,5 м, грузоподъемностью до 10 т.

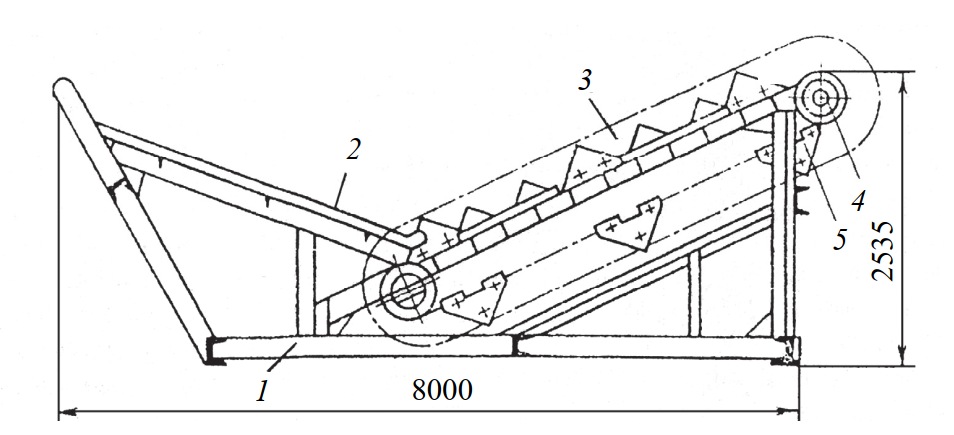

Для механизации работ по разборке пачек и поштучной выдаче бревен применяют различные по конструкции устройства (рис. 2).

Рис. 2. Разобщитель бревен ЛТ-80: 1 – рама; 2 – приемная площадка; 3 – гребенчатые опоры; 4 – пятицепной поперечный конвейер; 5 – гребенчатые толкатели

Организация работ на складах при сухопутной доставке сырья. Склады сырья лесозаводов, которые получают сырье сухопутным транспортом, имеют некоторые особенности и отличия от складов, получающих сырье водной доставкой. При сухопутной доставке сырья нет необходимости иметь межнавигационный его запас, так как оно поступает равномерно в течение года. В этом случае размеры запаса ограничиваются объемом сырья, необходимого для работы лесопильного цеха в течение трех-четырех недель. Размеры склада уменьшаются примерно в 3–4 раза по сравнению с размерами склада, получающего сырье водной доставкой. Сокращается и объем складких работ, особенно на операциях по формированию и разборке штабелей.

Сортировка бревен. Сортировка бревен на размерно-качественные группы ‒ важнейшая операция технологического процесса подготовки сырья к распиловке, от которой во многом зависит рациональное использование древесины и производительность лесопильного цеха. Пиловочные бревна следует сортировать по породам, диаметрам и длине, а также качественным признакам. Необходимая общая степень дробности сортировки сырья может быть определена по формуле

С = С1С2С3С4,

где С1 ‒ дробность сортировки по породам. В распиловку следует подавать сырье раздельно по породам; С2 ‒ дробность сортировки по диаметрам, При групповой распиловке сырья требуется сортировать бревна с точностью ±1 см (по одному четному сантиметру). Для крупномерных бревен, число которых в партии не превышает 3%, допускается точность сортировки ±2 см (по два четных сантиметра). При индивидуальной распиловке сырья рекомендуется подсортировка сырья на 2‒3 размерные группы; С3 ‒ дробность сортировки по длинам. Сортировка по длинам необходима для сырья, укладываемого в штабеля, для увеличения устойчивости и ёмкости штабелей. Бревна по длинам следует сортировать на 2‒3 группы; С4 ‒ дробность сортировки по качеству. Рекомендуется сортировать сырье по качеству на две-три группы. Основными признаками сортировки бревен по качеству являются размеры и количество сучков, выходящих на поверхность бревен, и размер гнили. Сырье более высокого качества нужно распиливать на более тонкие, а сырье худшего качества ‒ на более толстые доски. Сортировка сырья по качеству и распиловка его раздельными (различными) поставами позволяют получить больший выход пиломатериалов высших сортов.

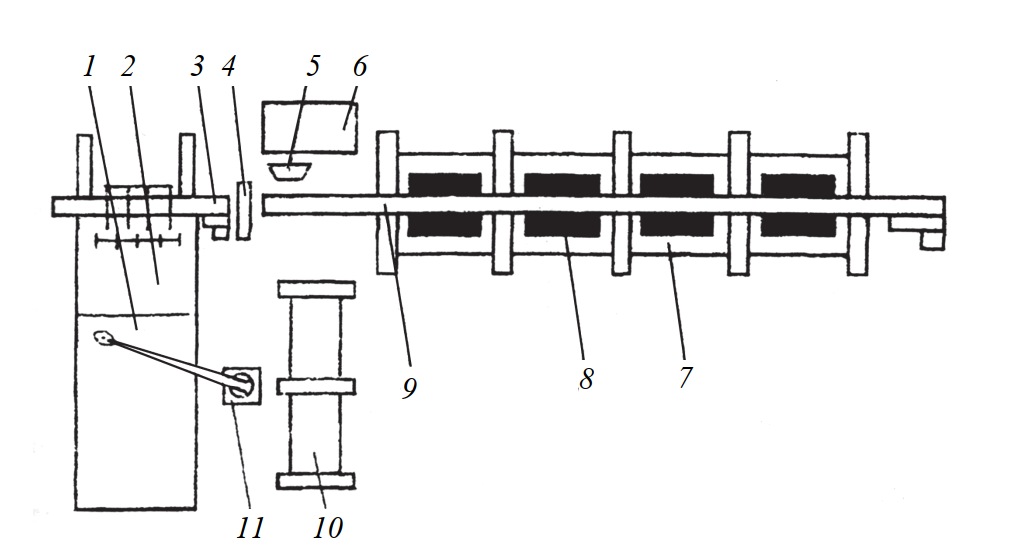

Рис. 3. Схема сортировочного конвейера для бревен: 1‒ разборщик пачек бревен; 2 ‒ механизм загрузки; 3 ‒ приемный конвейер; 4 ‒ измеритель размеров бревен; 5 ‒ пульт управления; 6 ‒ система управления и учета; 7 ‒ накопители; 8 ‒ двусторонние сбрасыватели бревен; 9 ‒ сортировочный конвейер; 10 ‒ накопители для крупных бревен; 11 ‒ стреловой манипулятор

Сортировать сырье можно на воде в сортировочных устройствах рейда, при выгрузке его из воды, на сухопутных сортировочных устройствах для бревен на базе продольного цепного конвейера, в бассейнах перед окоркой и в бассейнах перед распиловкой. В последние годы для сортировки сырья все шире применяют сортировочные устройства на базе продольных лесотранспортеров ‒ конвейеров, позволяющих до минимума свести ручной труд.

3. Раскряжевочные станки и линии

Для раскряжевки долготья на участках подготовки древесного сырья применяют автоматизированные балансирные и маятниковые круглые пилы ЦБ-6, ЦБ-7, ДЦ-10М и др. В технологические потоки встраиваются также раскряжевочные установки с однодисковым пильным станком ЛО-15А для мелких и средних лесонасаждений или с двухдисковым ЛО-30 и ЛО-68 для крупных насаждений. Эти линии разработаны и серийно выпускаются взамен полуавтоматических линий ПЛХ-ЗАС. В состав линии входит также двухстреловой манипулятор ЛО-13С и продольный конвейер для подачи хлыстов. Многопильные раскряжевочные установки бывают двух видов; слешеры,

в которых пильные валы закреплены жестко в неподвижных опорах, и триммеры ‒ с возможностью вертикального перемещения пил. Отметим, что применение слешера рационально только при раскрое хлыстов на бревна одной длины, в остальных случаях рекомендуется применять триммер.

4. Окорочные станки

Окорка сырья является наиболее дорогостоящей операцией в процессе подготовки древесного сырья. Она позволяет получить из отходов технологическую щепу высокого качества без примесей коры и органических включений.

Для улучшения качества окорки древесину необходимо подвергать гидротермической обработке. Продолжительность окорки мерзлых лесоматериалов увеличивается в два-три раза, а потери древесины из-за ее хрупкости увеличиваются на 20‒30%, количество отсева повышается в 1,5 раза, более быстро затупляются ножи.

Окорочные станки по принципу работы делятся на три основные группы: фрикционные, режущие и струйные.

5. Роторные окорочные станки

Роторные окорочные станки относятся к фрикционным станкам индивидуальной обработки бревен. Они просты по конструкции, компактны, высокопроизводительны. При окорке потери древесины незначительны (в нормальных условиях не более 0,5%); обрабатывается широкий диапазон диаметров и длин в любое время года. Работают с высокой производительностью при качестве окорки 91‒99% без потерь древесины, пока лубяной и камбиальный слои насыщены влагой. При влажности заболони ниже 40% снимается здоровая часть древесины, и ее потери в отходы достигают 3‒4%.

Для обеспечения повторного пропуска плохо окоренных бревен механизм подачи оснащен реверсивным двигателем. Для облегчения процесса окорки бревна следует обогревать на глубину толщины коры.

Двухроторные окорочные станки имеют производительность в 1,5‒ 1,6 раза выше, чем однороторные, и хорошо окоряют трудноокариваемые породы, так как имеют две головки ‒ окорочную и зачистную. Бревна, окариваемые на станках, производимых в России, подразделяют как минимум на 3 группы диаметров (14‒24, 24‒34, 34 см и более) для обеспечения постоянного давления короснимателей.

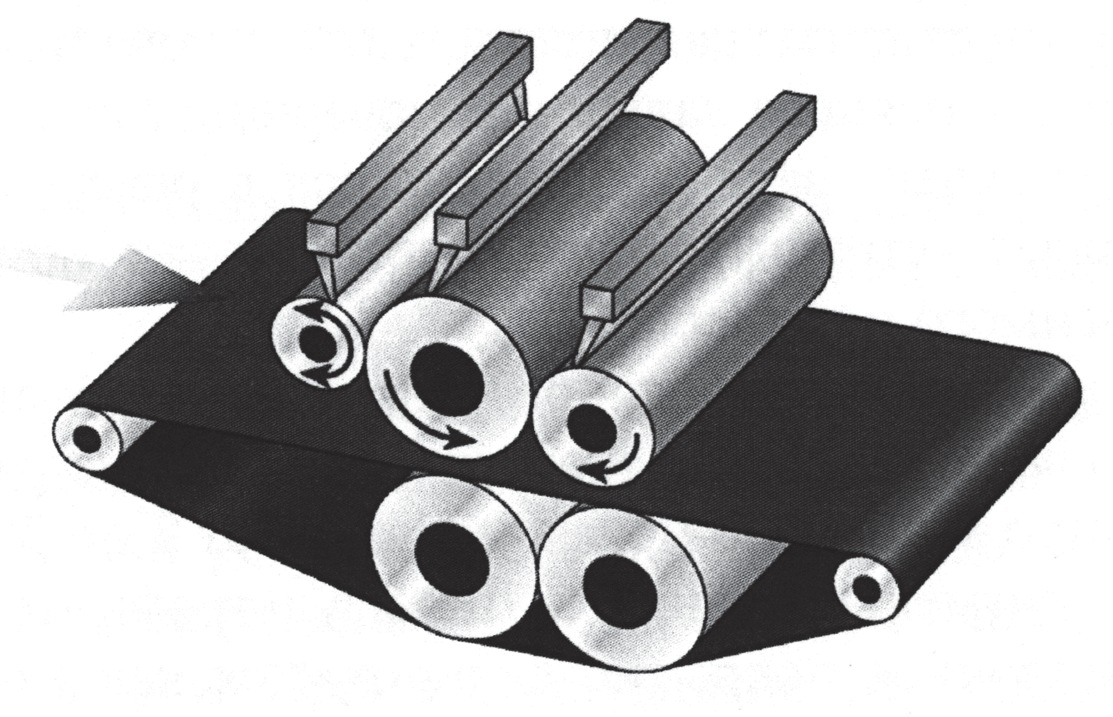

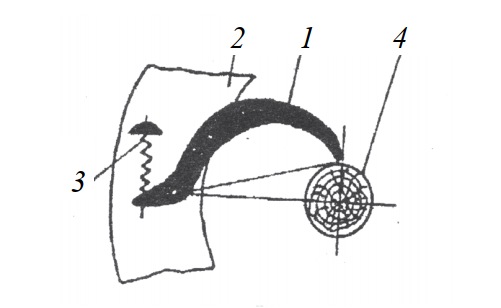

В технологическом потоке окорочные станки устанавливают в лесопильном цехе или в отдельном помещении перед лесопильным цехом. Ниже приведена принципифльная схема окорки бревен на окорочных станках роторного типа (рис. 4).

Рис. 4. Принципиальная схема окорки бревен на окорочных станках роторного типа: 1 ‒ короснимателъ; 2 ‒ ротор; 3 ‒ пружина; 4 ‒ окоряемое бревно

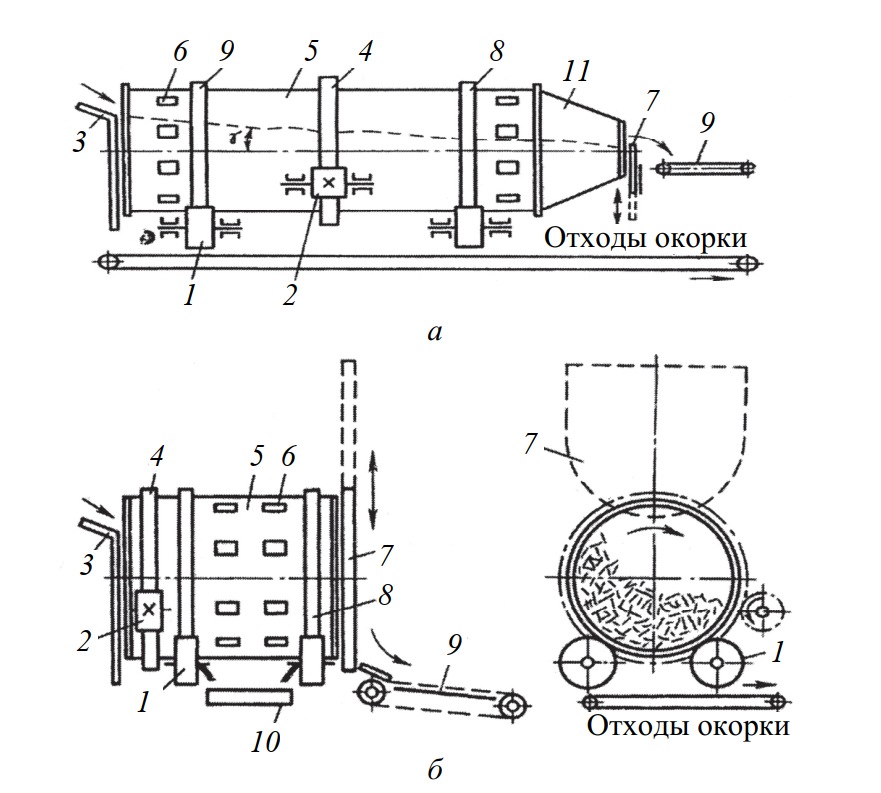

6. Окорочные установки барабанного типа

Окорочные установки барабанного типа наиболее широко применяются для окорки древесины путем взаимного трения поленьев и взаимодействия их со стенками барабана. С учетом отличий в физико-механических свойствах древесины разных пород обработку хвойного и лиственного сырья следует вести раздельно. Смесь поленьев малого и крупного сечения также снижает качество окорки и увеличивает потери древесины.

Важным фактором, влияющим на производительность и качество окорки, является степень загрузки сырьем корообдирочного барабана (рис. 5) во время работы и гидротермическое состояние древесины. Недостатки окорочных барабанов: значительная металлоемкость, высокий уровень шума, загрязнение пылью помещения цеха, недостаточная скорость выноса отходов окорки из внутренней полости, низкая производительность, невысокое качество окорки и значительные потери древесины при отрицательных температурах. Опыты показали, что увеличение количества ножей в 1,5 раза значительно сокращает продолжительность окорки, потери древесины и увеличивает производительность барабана.

Рис. 5. Устройство окорочного барабана: а ‒ периодического действия; б ‒ непрерывного действия; 1 ‒ опорные ролики; 2 ‒ цилиндрическая шестерня; 3 ‒ неподвижная стенка; 4 ‒ зубчатый венец; 5 ‒ обечайка; 6 ‒ окна для отходов окорки; 7 ‒ шибер; 8 ‒ бандажные кольца; 9 ‒ поперечный растаскивающий лесотранспортер; 10 ‒ выносной конвейер для отходов окорки; 11 ‒ выходное отверстие в виде усеченного конуса

7. Процессы и оборудование для антисептирования пиломатериалов

Антисептирование ‒ это нанесение на поверхность пиломатериалов тончайшего слоя химического вещества, защищающего пиломатериалы в летнее время от поражения грибами, т. е. от синевы и плесени, на период атмосферной сушки или кратковременмого хранения в сыром виде. Раствор антисептического вещества наносится на поверхность пиломатериалов при их обработке. Для антисептической обработки пиломатериалы погружают в раствор антисептика. Погружение пиломатериалов может быть штучным или в пакетах.

На современных лесопильных предприятиях антисептическая обработка является одной из операций производственного процесса, и поэтому способы и средства ее выполнения должны обеспечивать проведение этой операции синхронно с работой основного оборудования производственного потока. Антисептирование пиломатериалов методом штучного погружения досок в защитный раствор производится в установках, встраиваемых в сортировочные устройства для сырых пиломатериалов. Основная часть этих установок ‒ ванна с раствором антисептика, в которую с цепей сортировочного устройства свободно падают доски. Ванна оборудуется поперечным цепным транспортером, цепи которого выносят пиломатериалы из раствора на сортировочное устройство.

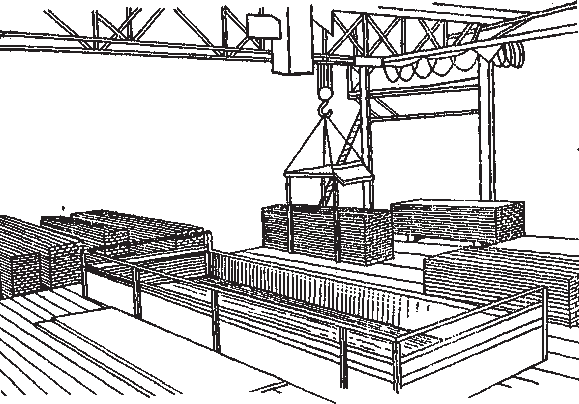

Опыт работы лесопильных заводов, применяющих пакетную технологию складских и транспортных работ, показал, что в этих условиях наиболее эффективно защитную обработку пиломатериалов производить методом погружения в антисептический раствор сушильных пакетов пиломатериалов. Для пакетного антисептирования применяются различные установки, отличающиеся в основном механизмами погружения пакетов. Для погружения пакетов в антисептический раствор используются краны, тали с двухточечной подвеской грузозахватного органа, автопогрузчики и автолесовозы.

На рис. 6 показан общий вид установки, которая обслуживается мостовым краном. Для погружения пакетов в раствор антисептика и перемещения их в пределах установки кран снабжается специальным захватом. Наибольшую производительность при пакетном антисептировапии пиломатериалов имеют установки с автолесовозом. Промышленность выпускает для антисептирования пиломатериалов специальный автолесовоз А-210, созданный на базе автолесовоза Т-80, который, при устанавлении его над ванной, может опускать пакет в антисептический раствор.

На смену этому автолесовозу в настоящее время приходит автолесовоз А-230 (созданный на базе автолесовоза Т-140), который может обрабатывать большие по размерам сушильные пакеты: шириной 1350 и высотой 1300 мм. Около ванны с раствором антисептика обычно оборудуют две площадки: для пакетов, подготовленных к антисептированию (сухая площадка), и для пакетов, прошедших обработку (мокрая плошадка). Мокрая площадка делается с уклоном в сторону ванны. Стекающий с пакетов раствор, пройдя фильтр, снова поступает в ванну.

Для обеспечения сбора раствора и сокращения потерь времени на подъем и опускание пакета ванны, которые могут быть изготовлены из металла, бетона или дерева, заглубляются в грунт. Установки для антисептирования пиломатериалов имеют в своем составе систему баков для приготовления и хранения раствора. Баки соединяются один с другим и с ванной трубопроводами с регулирующими устройствами, которые обеспечивают бесперебойное пополнение ванны антисептирующим раствором.

Рис. 6. Установка для пакетного антисептирования пиломатериалов

Пиломатериалы хвойных пород должны подвергаться поверхностной антисептической обработке не позже чем через 24 ч после выпиловки. Для сокращения времени между распиловкой сырья и антисептированием пиломатериалов оборудование для антисептической обработки пиломатериалов рекомендуется размещать вблизи от пакетоформирующих машин или в комплексе с ними. Для антисептирования пиломатериалов применяют порошкообразные водорастворимые препараты ГР-48; концентрация раствора 0,5‒1,5%. При неблагоприятных климатических условиях или некоторой задержке антисептированных пиломатериалов в пакетах до укладки (но не более 3 дней) на сушку применяют растворы более высокой концентрации, до 2%. Расход антисептирующего раствора на 1 м3 пиломатериалов составляет около 30 л. Правила поверхностной антисептической обработки пиломатериалов хвойных пород определены ГОСТ 10950‒64 и соответствующей инструкцией, утвержденной в установленном порядке.

8. Техника безопасности на рейдах и складах сырья

При выполнении различных работ на рейде, бассейне, складе сырья, связанных с пребыванием на воде, укладкой и разборкой штабелей, особое внимание надо уделять соблюдению правил охраны труда.

Вдоль рейдов на каждые 400 м берегового фронта должна быть спасательная лодка, оснащенная спасательным кругом, шнуром, запасным веслом, черпаком для отлива воды, аптечкой первой медицинской помощи. Через каждые 100 м вдоль берега подвешивают на столбиках спасательные круги. В каждой смене на рейде должно работать не менее 2 человек, подготовленных к проведению спасательных работ.

Сортировочные участки рейда и бассейны оборудуют рабочими мостиками шириной не менее 1 и 1,2 м и высотой от воды не менее 1,2 и 0,8 м соответственно. Мостики снабжают продольным дощатым настилом. Входы на мостики и сходы с них должны быть шириной не менее 1 м, иметь перила и поперечные планки на настиле (ступени) через каждые 0,4 м. На бонах предусматривают дощатый настил шириной не менее 0,6 м или стесанную ровную поверхность. Рабочие мостики, трапы и другие площадки на рейде и бассейне зимой следует постоянно очищать от снега, мусора, а при необходимости посыпать песком.

Багры, которыми пользуются рабочие рейда и бассейна, необходимо держать в исправном состоянии; пики и крюки багров должны быть острыми.

Порядок укладки и разборки штабелей определяется специальной инструкцией, с которой знакомят каждого члена бригады. Работами руководит бригадир, располагающий всеми средствами сигнализации. На всех участках работы следует обеспечить хорошую видимость сигналов о пуске или остановке механизмов. Администрация предприятия обязана обеспечить содержание всех грузоподъемных и транспортных механизмов в исправном состоянии. К управлению и обслуживанию лебедок, кранов, сортировочных устройств, колесных и автопогрузчиков допускаются лица, прошедшие специальную подготовку.

При формировании штабелей необходимо строго соблюдать допустимые размеры по высоте в зависимости от типа применяемого для этого оборудования и необходимые разрывы между штабелями, группами, кварталами и участками. Высота штабелей бревен длиной 5,5 м и более, укладываемых и разбираемых лебедками и кранами, не должна превышать, м: плотных ‒ 8; плотно-рядовых ‒ 10 и 12 (для мостокабельных и кабельных кранов).

Запрещается: одновременно производить формирование и разборку двух соседних штабелей; находиться под перемещаемым грузом; влезать на штабель и спускаться по выступающим концам бревен; производить работы по укладке и разборке штабелей при ветре 6 баллов и более, при проливном дожде, снегопаде и тумане, если видимость не превышает 50 м; продолжать работу при появлении перекоса штабелей.

Рабочие должны быть обеспечены исправным инструментом, плотными брезентовыми или кожаными рукавицами и обувью с нескользкой подошвой. В темное время суток необходимо обеспечить достаточную освещенность всех рабочих мест на воде и на суше ‒ не менее 20 лк. Для отдыха, сушки одежды и обогревания рабочих следует оборудовать специальные помещения.

На складах сырья необходимо принимать меры по охране окружающей среды. При использовании дождевания древесины для предотвращения заболачивания и размыва грунта на территории склада следует устраивать дренаж. Дренажные линии размещают в разрывах между штабелями и присоединяют к коллектору, по которому вода отводится в водоем. При применении химических средств для защиты древесины необходимо предусмотреть очистку сточных вод.