Содержание страницы

Склеивание – основной способ соединения элементов из древесины и улучшение её физико-механических свойств. Склеивание, как способ соединения деталей из древесины, применяется человеком уже 1000 лет. Так, например, в Нью-Йорке, в Метрополитен-музее хранится ларец, найденный в гробнице фараона Египта Тутанхамона, который жил за 1350 лет до нашей эры. Ларец изготовлен из древесины кедра, а изнутри оклеен тонкими дощечками из черного дерева. В исторических документах есть упоминание о склеивании древесины древними греками и римлянами. Таким образом, уже в древности человек открыл для себя этот способ изготовления изделий из древесины. Он не утратил своего значения и в наше время.

Склеивание древесины позволяет решать следующие задачи:

- получать детали (изделия) требуемых размеров и формы;

- повышать прочность и формоустойчивость изделий из древесины;

- улучшать декоративные свойства изделий;

- полезно использовать короткомерные и низкосортные заготовки, отходы и повышать тем самым коэффициент использования древесины.

Склеивать можно различные древесные материалы:

- заготовки с получением деревянных строительных изделий, конструкций, столярных плит, паркетных щитов, коробчатых изделий;

- шпон с получением фанеры древесно-слоистых пластиков, гнутоклееных заготовок и изделий;

- измельченную древесину с получением древесностружечных и древесноволокнистых плит, плит MDF, изделий из масс древесных прессовочных.

Различают холодное склеивание (при комнатной температуре) и горячее склеивание (при повышенной температуре). Преимуществом холодного склеивания являются минимальные затраты энергии. Но этот процесс продолжителен во времени (24 ч) и поэтому требует больших производственных площадей и значительных операционных запасов заготовок. В связи с этим холодное склеивание применяют ограниченно: при изготовлении крупногабаритных изделий и заготовок, а также в случаях, если клеевой шов значительно удален от внешней поверхности деталей.

Горячее склеивание можно осуществлять при различных способах подвода тепла к клеевому шву. Возможны следующие варианты:

- кондуктивный нагрев;

- конвективный нагрев;

- предварительный нагрев склеиваемых заготовок тем или иным способом и последующее отверждение клея за счет аккумулированного тепла;

- нагрев в поле токов высокой частоты.

Выбор одного из перечисленных способов нагрева склеиваемых заготовок (материалов) зависит от особенностей конкретного производства. Технологический процесс склеивания включает следующие основные операции:

- подготовку склеиваемых материалов;

- подготовку клеевых составов;

- нанесение клея на склеиваемые поверхности;

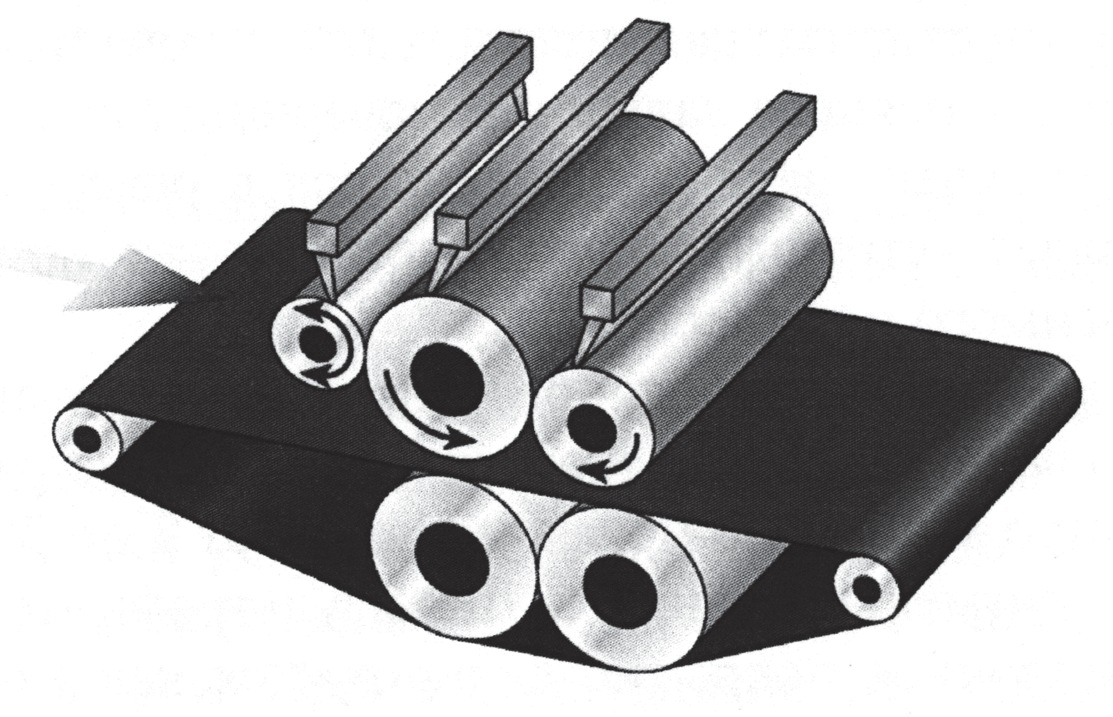

- запрессовку склеиваемых материалов (заготовок) и выдержку их при определенном давлении и температуре;

- выдержку склеенных изделий после запрессовки при определенных условиях.

1. Классификация, виды и размеры фанеры. Фанера общего назначения

Фанерой общего назначения называют фанеру, не относящуюся к специальным видам ‒ авиационной, декоративной, бакелизированной. ГОСТ 30427‒96 устанавливает общие правила классификации такой фанеры по внешнему виду. В зависимости от внешнего вида фанеру подразделяют на сорта Е (элита), I, II, III, IV для лиственных пород и сорта. Ех, Iх, IIх, IIIx, IVx для хвойных пород. При обозначении сорта сначала указывают сорт лицевого слоя, затем ‒ оборотного.

Стандарт указывает пороки древесины (всего 32 наименования) и дефекты обработки (23 разновидности), которые необходимо учитывать при оценке качества фанеры общего назначения. Сорта шпона внутренних слоев не регламентируются, но указано, что возможные пороки древесины и дефекты обработки не должны оказывать влияния на эксплуатационные свойства продукции.

ГОСТ 3916.1‒96 и ГОСТ 3916.2‒96 устанавливают технические требования к фанере общего назначения с наружными слоями соответственно из древесины лиственных и хвойных пород. По степени водостойкости фанера может быть марок ФСФ (повышенной водостойкости) и марки ФК (водостойкая). Ранее выпускавшаяся фанера на белковых клеях марки ФБА новыми стандартами не предусмотрена. По степени обработки поверхности различают фанеру нешлифованную (НШ), шлифованную с одной стороны (1Ш) и шлифованную с двух сторон (2Ш). Кроме того, для всех материалов обязательно указание класса эмиссии свободного формальдегида Е1 или Е2 (соответственно до 10 или от 10 до 30 мг/100 г абсолютно сухого продукта).

Стандартные размеры продукции указаны в табл. 1, 2.

Таблица 1. Размеры листов фанеры, мм

| Длина (ширина) листов фанеры | Предельное отклонение |

| 1200, 1220, 1250 | ±3,0 |

| 1500, 1525, 1800 1830,2100,2135,2440,2500 | ±4,0 |

| 2700, 2745, 3050, 3600, 3660 | ±5,0 |

Таблица 2. Толщина (мм) и слойность фанеры общего назначения

| Толщина номинальная | Слойность фанеры, не менее | Шлифованная фанера | Нешлифованная фанера | |||

| Лиственная | Хвойная | Предельное отклонение | Разнотолщинность | Предельное отклонение | Разнотолщинность | |

| 3 | 3 | – | +0,3 / –0,4 | 0,6 | +0,4 / ‒ 0,3 | 0,6 |

| 4 | 3 | 3 | +0,3 / –0,5 | 0,6 | +0,8 / –0,4 | 1,0 |

| 6,5 | 5 | 3 | +0,4 / –0,5 | 0,6 | +0,9 / –0,4 | 1,0 |

| 9 | 7 | 5 | +0,4 / –0,6 | 0,6 | +1,0 / –0,5 | 1,0 |

| 12 | 9 | 5 | +0,5 / –0,7 | 0,6 | +1,1 / –0,6 | 1,0 |

| 15 | 11 | 7 | +0,6/ –0,8 | 0,6 | +1,2 / –0,7 | 1,5 |

| 18 | 13 | 9 | +0,7 / –0,9 | 0,6 | + 1,3 / –0,8 | 1,5 |

| 21 | 15 | 9 | +0,8 / –1,0 | 0,6 | +1,4 / –0,9 | 1,5 |

| 24 | 17 | 11 | +0,9 / –1,1 | 0,6 | +1,57 / –1,0 | 1,5 |

| 27 | 19 | 11 | +1,0 / –1,2 | 1,0 | +1,6 / –1,1 | 2,0 |

| 30 | 21 | 13 | +1,1 / –1,3 | 1,0 | +1,7 / –1,2 | 2,0 |

Допускается изготовлять фанеру других размеров, толщин и слойности по условиям договора.

Фанера считается сделанной из той породы, из которой изготовлены ее наружные слои. Условное обозначение фанеры содержит наименование продукции, марку, сочетание сортов шпона наружных сортов, класс эмиссии, вид обработки поверхности, размеры и обозначение стандарта. Например, обозначение Фанера береза/береза ФК, I/II, El, Ш2, 2440×1220×12 ГОСТ 3916.1‒96 касается березовой фанеры с внутренними слоями из березы, марки ФК с сортом лицевого слоя II и сортом оборотного слоя III, класса эмиссии Е1, шлифованной с двух сторон, длиной 2440 мм, шириной 1220 мм, толщиной 12 мм.

Новые стандарты ограничивают также максимально допустимую толщину шпона. Для фанеры лиственных пород наружные слои должны быть не толще 3,5 мм, а внутренние ‒ 4 мм. Для фанеры хвойных пород толщина наружных и внутренних слоев не должна превышать 6,5 мм. Качество фанеры оценивается также по пределам прочности при скалывании, статическом изгибе и растяжении образцов, выпиленных из готовой продукции. Для фанеры ФСФ испытания проводят после кипячения в воде в течение 1 ч, для ФК ‒ после вымачивания в воде в течение 24 ч. Нормируемые показатели прочности зависят от породы древесины. Влажность фанеры марки ФСФ и ФК должна быть от 5 до 10%. Учет фанеры ведут как в метрах кубических, так и в метрах. На пакете фанеры дополнительно указывают наименование предприятияизготовителя, его товарный знак и количество листов в пакете.

Фанера березовая авиационная. Отличительной особенностью авиационной фанеры является использование лущеного шпона (только березового) более высокого качества, малые толщины шпона и фанеры, использование только фенолоформальдегидных связующих.

ГОСТ 102-75 предусматривает такие марки авиафанеры:

- БП-А ‒ фанера, склеенная бакелитовой пленкой марки А;

- БП-В ‒ фанера, склеенная бакелитовой пленкой марки В;

- БС-1 ‒ фанера, склеенная смолой СФЖ-3011 (б.С-1);

- БПС-1В ‒ фанера толщиной 2; 2,5 и 3 мм, склеенная бакелитовой пленкой марки В, а также фанера толщиной 4, 5 и 6 мм, наружные слои которой склеиваются бакелитовой пленкой, а внутренние – смолой СФЖ-3011.

Длина листов фанеры может быть от 1000 до 1525 мм, а ширина ‒ от 800 до 1525 мм с градацией 25 мм. Толщина фанеры БП-А и БП-В очень мала ‒ от 1 до 3 мм с шагом 0,5 мм; фанеры БПС-1В ‒ от 2 до 6 мм и фанеры БС-1 ‒ от 3 до 12 мм.

В фанере БПС-1В каждый наружный слой состоит из двух листов шпона, расположенных в одном направлении. Этот слой принимается за один, и его толщина должна быть равна толщине центрального листа фанеры, а толщина наружных слоев ‒ не более 0,4 мм.

Предусмотрены два сорта фанеры ‒ первый и второй, отличающиеся как допуском пороков в наружных и внутренних слоях, так и прочностными показателями. Помимо предела прочности при скалывании образцов по клеевому шву после их кипячения нормируется также предел прочности при растяжении вдоль волокон наружного слоя.

Фанера декоративная. Декоративной называют фанеру, облицованную пленочными покрытиями в сочетании с декоративной бумагой или без нее. Она находит применение для внутренней отделки помещений, в мебельной промышленности, а также в вагоно- и судостроении. Материал привлекателен тем, что он имеет декоративное готовое покрытие и не требует дополнительной отделки. Марки фанеры указаны в табл 3.

Согласно ГОСТ 14614‒79, декоративная фанера подразделяется:

- по количеству облицованных сторон – на одностороннюю и двухстороннюю;

- по внешнему виду облицовочного покрытия – на глянцевую и полуматовую;

- по виду облицовочного покрытия и виду связующего – на марки, указанные в табл. 3.

Таблица 3. Фанера декоративная

| Марка

фанеры |

Вид облицовочного покрытия | Вид связующего |

| ДФ-1 | Прозрачное бесцветное или окрашенное покрытие, не укрывающее текстуру натуральной древесины | Карбамидомеламиноформальдегидные смолы |

| ДФ-2 | Непрозрачное покрытие с бумагой, имитирующей текстуру ценных пород, или другим рисунком | Карбамидомеламиноформальдегидные смолы |

| ДФ-3 | Прозрачное покрытие повышенной биостойкости, бесцветное или окрашенное, не укрывающее текстуру натуральной древесины | Меламиноформальдегидные смолы |

| ДФ-4 | Непрозрачное покрытие повышенной водостойкости с бумагой, имитирующей текстуру ценных пород древесины, или другим рисунком | Меламиноформальдегидные смолы |

Для изготовления используют шпон лиственных пород (береза, осина, ольха, липа, тополь), а для фанеры марок ДФ-2 и ДФ-4 допускается шпон хвойных пород (сосна, ель, лиственница). Для лицевых слоев фанеры ДФ-1 и ДФ-3 допускается шпон сорта не ниже Е (сорт I), для фанеры ДФ-2 и ДФ-4 ‒ не ниже сорта I (сорт I/II), а для оборотных слоев декоративной фанеры ‒ не ниже сорта II (сорт II/II).

По качеству лицевой поверхности устанавливаются два сорта ‒ 1-й и 2-й. Во втором сорте допускаются полосы длиной до 300 мм и шириной до 3 мм не более двух на 1 м2, белесоватые и темные пятна размером до 10 мм не более двух на 1 м2, а также рябь шпона не более чем на 1/20 поверхности листа.

Декоративную фанеру выпускают по размерам, указанным в табл. 4. При переобрезе возможен выпуск фанеры уменьшенных размеров по длине или ширине с шагом 25 мм, но не более 150 мм.

Таблица 4. Размеры фанеры декоративной

| Длина | Ширина | Толщина | |||

| Номинальная | Предельное

отклонение |

Номинальная | Предельное

отклонение |

Номинальная | Предельное

отклонение |

| 2440 | ±5,0 | 1525 | ±5,0 | 3,0; 4,0 | ±0,4 |

| 2135 | ±5,0 | 1220 | ±4,0 | 5,0; 6,0 | +0,4/–0,5 |

| 1830 | ±5,0 | 725 | 4,0 | 8,0 | ±0,9 |

| 1525

1220 |

±5,0

±4,0 |

‒

‒ |

‒

‒ |

10,0

12,0 |

±0,9

±0,9 |

Фанера бакелизированная. Бакелизированной называют фанеру, склеенную под большим давлением из березового шпона, предварительно пропитанного фенольной (бакелитовой) смолой. Основные отличия бакелизированной фанеры от фанеры общего назначения заключаются в ее более высокой плотности (до 1200 кг/м), большей длине листов и более темной окраске ‒ обычно красно-коричневого оттенка. Фанера представляет собой высокопрочный, упругий, водостойкий и износостойкий материал, способный конкурировать со многими материалами, включая низколегированные стали. Бакелизированная фанера способна работать 10 ‒15 лет при температурах от ‒50 до +50 С, а также в воде и в тропическом климате.

К основным особенностям технологии производства бакелизированной фанеры, отличающим ее от изготовления традиционной фанеры, относятся: применение только фенолформальдегидных, преимущественно спирторастворимых смол; нанесение связующего на нее, включая наружные слои шпона; применение повышенного давления на склеиваемый материал (3,0‒4,4 МПа); изготовление составных по конструкции листов фанеры длиной до 5600 (7700) мм; применение охлаждения склеенной фанеры в прессе под давлением путем подачи в плиты пресса холодной поды.

Указанные отличия определяют высокие прочностные, водостойкие и эксплуатационные свойства бакелизированной фанеры.

По физико-механическим показателям бакелизированная фанера должна удовлетворять требованиям. Плотность при толщине 5‒18 мм 1200 кг/м3, предел прочности при растяжении ‒ от 59 до 88 МПа, предел прочности при статическом изгибе ‒ от 88 до 118 МПа, предел прочности при скалывании по клеевому шву ‒ от 1,5 до 1,8 МПа.

По назначению бакелизированная фанера подразделяется на две основные группы: 1) марок ФБВ и ФБВ, изготовляемых на водорастворимых фенолоформальдегидных смолах и применяемых в конструкциях, работающих в помещениях. На все слои фанеры смола наносится путем намазки; 2) марок ФБС и ФБС1, изготовляемых на спирторастворимых фенолоформальдегидных смолах и применяемых в конструкциях, работающих в атмосферных условиях и помещениях; наружные слои фанеры пропитываются или на них наносится смола, на внутренние слои шпона смола не наносится; указанные марки различаются сортностью и толщиной шпона.

Марки фанеры ФБС-А и ФБС1-А представляют собой разновидности марок ФБС и ФБС1 с незначительными различиями по технологии производства и свойствам.

Фанеру ФБС можно применять в изделиях, эксплуатируемых в условиях тропического климата.

Применяется бакелизированная фанера в автостроении для настила полов в автобусах, троллейбусах, трамваях, для изготовления прицепов, контейнеров, трейлеров, кузовов и т. п.; в судостроении в качестве обшивочного материала для лодок, яхт, небольших судов; в строительстве как опалубочный материал, при изготовле складов, навесов, перегородок, прилавков; в гидротехническом строительстве, а также в машиностроении как конструкционный материал.

Выпускают следующие марки фанеры: ФБС ‒ для изготовления конструкций в машино-, авто- и судостроении, в строительстве, работающих в атмосферных условиях. Применяется спирторастворимая смола. Для внутренних слоев допускается применять не пропитку, а нанесение смолы на шпон.

Фанера марки ФБВ используется для изготовления внутренних конструкций в машиностроении и строительстве. В качестве связующего используется водорастворимая фенольная смола.

Размеры фанеры по длине составляют 7700, 5700, 5600, 4900, 4400 и 1500 мм, по ширине – 1550, 1500 и 1250 мм; толщине ‒ 5, 7, 10, 12, 14, 16 и 18 мм. Для изготовления применяют лущеный березовый шпон марок В и ВВ. У бакелизированной фанеры стандарт регламентирует не только пределы прочности при скалывании по клеевому слою после кипячения образцов в воде, но и пределы прочности при растяжении и изгибе. По этим показателям фанера марки ФБС может быть отнесена к высшей или первой категории качества. При маркировке продукции на каждый лист фанеры наклеивают бумажную этикетку с указанием завода-изготовителя, марки, толщины листа, номера запрессовки и ГОСТ 11539‒83. Специально для выполнения опалубки в промышленном и гражданском строительстве выпускается бакелизированная фанера марки ФБС-С (ТУ ОП 13-5747575-16-87). Расположение волокон в смежных слоях ‒ взаимно перпендикулярное, толщина фанеры – 10‒12 мм, длина ‒ до 5600 мм. При сборке чередуют листы шпона с нанесенной смолой и листы без смолы, что позволяет снизить расход клея в 1,5‒2 раза. Оборачиваемость нового материала ‒ до 100 раз.

Плиты фанерные. Изготовляют из семи и более слоев шпона с применением фенолоформальдегидных и карбамидоформальдегидных смол. Плиты применяют для последующего раскроя на заготовки целевого назначения. ГОСТ 8673−93 указывает следующие марки фанерных плит.

ПФ-А − смежные слои имеют взаимно перпендикулярное направление волокон древесины. Плиты могут быть облицованы с одной или двух сторон. Применяются в вагоностроении, сельхозмашиностроении, в оборудовании для мукомольно-крупяной промышленности.

ПФ-Б − каждые пять слоев шпона с параллельным направлением волокон чередуются с одним слоем шпона, имеющим перпендикулярное направление волокон. Применяют в сельхозмашиностроении, автостроении, обозостроении.

ПФ-В − все слои шпона имеют параллельное направление волокон, кроме двух центральных, расположенных перпендикулярно. Область применения – сельхозмашиностроение.

ПФ-Х и ПФО-Х − все слои шпона имеют параллельное направление волокон. Применяются соответственно для изготовления ручек и крюков хоккейных клюшек. В плитах ПФ-Х толщиной 13 мм имеются два перпендикулярных слоя, расположенные симметрично двум центральным слоям.

ПФ-Л − все слои шпона имеют параллельное направление волокон, используются в производстве лыж.

ПФД-Х − слои шпона 1, 2, 4, 6, 7, 9, 11, 12 имеют параллельное направление волокон, 3 и 10 − перпендикулярное, а 5 и 8 состоят из двух продольных размеров 1600400 мм и четырех поперечных кусков размером 800400 мм. Применяются для изготовления цельноклееных детских клюшек.

Толщина фанерных плит составляет от 8 до 78 мм, ширина − до 1525, длина − до 2440 мм. Для изготовления можно применять не только березовый, но и липовый, осиновый или хвойный (сосновый) шпон. Плиты испытывают на скалывание по клеевому слою, ударный и статический изгиб. Плотность плит находится в пределах 550−850 кг/м3. Изготовители фанерных плит − Усть-Ижорский, Мантуровский, Тавдинский, Уфимский, Пермский, Жешартский фанерные комбинаты.

Для полов контейнеров выпускается фанера ФП-2 на смоле СФЖ-3014. Толщина фанеры 20 мм, число слоев 15. Используется березовый шпон толщиной 1,5 мм, прочность при изгибе − до 76,4 МПа. В результате удается для контейнера марки УУК-3 заменить пиломатериалы толщиной 40 мм на фанеру толщиной 20 мм и снизить его массу на 20 кг.

Другие виды фанерной продукции. Фанера для автовагоно- и контейнеростроения (ТУ 13-832-85) выпускается следующих марок: ФО-1 − облицованная пленками с одной стороны, толщиной 20 мм;

ФО-2 − облицованная пленками с двух сторон, толщиной 20 мм; ФП-1 − под защитное покрытие с одной стороны, толщиной 15−45 мм; ФП-2 − под защитное покрытие с двух сторон, толщиной 15−45 мм. Фанера может быть из березового или хвойного шпона, на фенольных связующих, с плотностью не более 900 кг/м3, форматом 2440×1525 мм.

Термореактивная фанера имеет средний слой из электропроводного материала, допускающего нагрев до 60−80°С. Фанера марки ФТО-В выпускается с водостойким покрытием наружных слоев на основе смолы СБС-1, марки ФТО-Л облицована бумажной пленкой, пропитанной фенолоформальдегидной смолой. Фанера марки ФТО-Б производится по технологии бакелизированной фанеры, а марки ФТО-П − по технологии древеснослоистых пластиков. Толщина термореактивной фанеры −10−12 мм. В качестве электропроводного материала выступает углеволокнистая бумага с сопротивлением 45−90 Ом. Напряжения питания − 50−60 В, удельная мощность 400−500 Вт/м2.

Композиционная фанера представляет собой композицию двух или трех различных древесных материалов. Возможен вариант фанеры с серединкой из полос, получающихся при форматной обрезке готовой продукции, промежуточных и наружных слоев делового шпона. Прочность при изгибе такой продукции не менее 30 МПа. Возможна композиция лущеного шпона с тонкими (3−10 мм) древесностружечными плитами. Для получения прочности не менее 50% от прочности традиционной фанеры доля наружных слоев (шпона) должна составлять не менее 1/3 от толщины готовой продукции.

Огнезащищенная водостойкая фанера выпускается для строительства пассажирских железнодорожных вагонов, в том числе вагонов метро, где проблема пожарной безопасности стоит очень остро. Фанера производится толщиной 15 и 19 мм из шпона лиственных и хвойных пород, пропитанного антипиреном − раствором ЖКУ по ТУ 6-47-02-88. Пропитанный и высушенный шпон склеивается фенолоформальдегидной смолой СФЖ-3014. В остальном эта фанера по своим показателям близка к фанерным плитам марки ПФ-А. Фанера относится к трудногорючим материалам с индексом распространения пламени не более 20 (ГОСТ 1.044–89).

Шпоновые доски представляют собой материал из слоев лущеного шпона, обычно толщиной 3−4 мм, склеенных вдоль волокон в продукцию практически любых размеров. Их применяют как строительный материал для несущих и ограждающих конструкций. По сравнению с обычными пиломатериалами шпоновые доски имеют повышенную прочность, упругость и формоустойчивость (табл. 5).

Таблица 5. Сравнительные показатели физико-механических свойств пиломатериалов и шпоновых балок LVL

| Показатель | Шпоновые доски | Клееные пиломатериалы, сорт L40 | Конструкционные пиломатериалы, сорт Т30 |

| Допустимое напряжение при изгибе, Н/мм2 | 16 | 14 | 11 |

| Допустимое напряжение при сдвиге, Н/мм | 1,7 | 1,2 | 1,2 |

| Модуль упругости при изгибе, Н/мм2 | 10 700 | 8 400 | 7 000 |

Для фанерных предприятий производство шпоновых досок представляет интерес как возможность более полного использования низкосортного и кускового шпона, получение новой продукции на прежней сырьевой базе.

В Финляндии первая промышленная линия фирмы «Raute» мощностью 20 тыс. м3 запущена в 1975 г., а с 1984 г. оборудование продается в США. Доски изготовляются из шпона толщиной 3 мм, толщина готового изделия − от 19 до 90 мм, что позволяет его использовать как балки, панели, брусья в строительном деле. Ширина материала 200−600 мм, длина 18−23 м, ограничивается возможностями транспортных средств. Новый материал подобен фанере большой толщины с той разницей, что волокна шпона располагаются только в одном (продольном) направлении. Применяют феноло- и меламиноформальдегидные клеи, сырье – ель, сосна, береза. Длина чураков 1,3−1,9 м, расход сырья примерно 2,8–3,0 м3. Объем производства шпоноклееных балок в Финляндии составляет около 30 тыс. м3 в год. В Австралии материал типа шпоновых досок получил название Hyspan. Там выпускаются доски толщиной 36, 45, 63 мм и шириной 150, 200, 240, 300, 360 и 400 мм. Длина по условиям транспортировки не превышает 12 м. Отмечается, что Hyspan появился на рынке в 1986 г. и в жилищном строительстве (в надпотолочных покрытиях, при устройстве полов, в качестве стоек, распорок, перемычек и т. п.) является более экономичным, чем пиломатериалы.

2. Пластики древесные слоистые (ДСП)

Технология производства пластиков близка к технологии производства бакелизированной фанеры. Главное отличие заключается в более высоком давлении прессования ‒ до 15 МПа, что позволяет получать материал с упрессовкой до 40% и плотностью до 1300 кг/м3. Он используется в основном как заменитель цветных металлов в машиностроении. ГОСТ 13913‒78 указывает следующие марки древеснослоистых пластиков. ДСП-А ‒ волокна древесины шпона во всех слоях имеют параллельное направление или каждые 4 слоя с параллельным направлением волокон чередуются с одним слоем, имеющим направление волокон под углом 20‒25°. Пластик применяется при изготовлении дейдвудных подшипников в судостроении.

ДСП-Б ‒ каждые 8‒12 слоев с параллельным направлением слоев чередуются с одним слоем, имеющим перпендикулярное направление волокон. Применяется как конструкционный и антифрикционный материал. Пластик ДСП-Б-э разработан для использования в электроаппаратуре высокого напряжения, электрических машинах, трансформаторах, ртутных выпрямителях и т. п. Пластик ДСП-Б-м применяется как самосмазывающий материал, в частности в качестве ползунов лесопильных рам, а пластик марки ДСП-Б-т ‒ для изготовления деталей машин текстильной промышленности.

ДСП-В ‒ волокна древесины в смежных слоях взаимно перпендикулярны. Материал применяется в качестве зубчатых колес, втулок и вкладышей подшипников, а с индексом ‹‹м›› ‒ как самосмазывающий антифрикционный материал.

ДСП-Г ‒ волокна древесины в смежных слоях последовательно смещены на угол 45°. Применяется там же, где и пластик ДСП-В, но обладает более высокой изотропностью свойств.

Пластики изготовляют в виде листов толщиной от 1 до 12 мм, которые могут быть цельные с размером до 1500×1500 мм или составные с длиной до 5600 мм. Материал толщиной от 15 до 60 мм называют плитами, которые могут быть также цельными или составными с теми же размерами по длине и ширине. Минимально допустимый размер ‒ 700×600 мм. Для изготовления применяют только березовый лущеный шпон I‒IV сортов.

У пластиков регламентируются физические показатели − плотность, водопоглощение, а также пределы прочности при растяжении и сжатии вдоль волокон, статическом изгибе, ударная вязкость при изгибе, прочность при скалывании по клеевому слою и твердость торцовой поверхности. Прочностные показатели пластиков примерно в 2−3 раза выше, чем у натуральной древесины.

Основными видами древесных плит являются:

- древесностружечные плиты (ДСП), Wood Particle Board, Chipboard;

- древесные плиты ориентированной структуры из крупноразмерных частиц (OSB), Oriented Strand Board. Плиты являются разновидностью ДСП, получившей самостоятельную технологию и области применения;

- древесноволокнистые плиты (ДВП), Fiberboard. К ним относятся плиты мокрого способа изготовления и сухого способа изготовления. В последнем случае к аббревиатуре ДВП добавляют индекс «с»;

- древесноволокнистые плиты средней плотности (MDF), Medium Density Fiberboard. Встречается обозначение ДВП СП. Плиты являются разновидностью ДВП сухого способа изготовления, получившей самостоятельную технологию и области применения.

Суммарный объем производства всех видов древесных плит в мире неуклонно возрастает. Особенно интенсивно растет выпуск OSB и MDF. Доля традиционных ДСП в структуре древесноплитного производства наиболее существенна, однако темпы развития производства затухают. Иная структура характерна для России, что обусловлено спецификой их потребления мебельной промышленностью и отсутствием производства плит OSB.