Содержание страницы

- 1. Синтетические смолы

- 2. Синтетические клеи

- 3. Карбамидоформальдегидные смолы и клеи

- 4. Отверждение

- 5. Отверждение карбамидоформальдегидных олигомеров (клеев)

- 6. Модифицирование карбамидоформальдегидных смол

- 7. Применение клеев, связующих и пропиточных составов

- 8. Фенолоформальдегидные смолы

- 9. Mеламиноформальдегидные смолы

- 10. Универсальные полимеризационные смолы и клеи

- 11. Клеи на основе производных акриловой и метакриловой кислот

- 12. Универсальные поликонденсационные смолы и клеи

1. Синтетические смолы

Синтетические клеящие смолы, используемые в деревообрабатывающей промышленности, могут быть классифицированы по нескольким признакам:

- методам получения – на полимеризационные и конденсационные. В первом случае протекает процесс укрупнения молекул при постоянстве химического состава вещества. Молекулярная масса при этом увеличивается, и получающееся вещество приобретает новые свойства, отличные от свойств первичного продукта. Реакция полимеризации широко используется в производстве лаков и пластмасс. Во втором случае из двух или нескольких низкомолекулярных веществ образуется новое по своему химическому составу высокомолекулярное вещество, а процесс сопровождается выделением таких простых продуктов, как вода, хлористый водород, аммиак и др. Образовавшееся новое вещество по своему составу резко отличается от исходных веществ;

- водостойкости клеевых соединений – делят на 4 группы: неводостойкие, средней, повышенной и высокой водостойкости; к неводостойким относятся клеевые соединения, разрушающиеся под воздействием воды; средней водостойкостью обладают клеевые соединения, выдерживающие воздействие холодной воды; клеевые соединения повышенной водостойкости выдерживают воздействие кипящей воды в течение 1 ч; высокой водостойкости − в течение 3 ч;

- условиям склеивания различают клеящие вещества, отверждающиеся при нагревании и без нагревания;

- внешнему виду клеящие вещества могут быть жидкими, порошкообразными, пленочными, гранулированными.

- форме молекул различают линейные, разветвленные и сетчатые полимеры. Для линейных и разветвленных полимеров характерен комплекс специфических свойств, например способность образовывать анизотропные волокна и пленки, а также существовать в высокоэластическом состоянии. Наибольшую прочность имеют полимеры с пространственной структурой, у которых линейные молекулы особенно прочно соединены друг с другом: кроме обычных межмолекулярных сил притяжения, у них действуют дополнительные химические связи. Полимеры с линейной структурой, хотя и с трудом, но все же могут растворяться в органических растворителях. Полимеры с пространственной структурой неспособны растворяться, иногда они могут только несколько набухать;

- химической активности высокомолекулярные соединения делят на две группы – термопластичные и термореактивные.

К термопластичным относят полимеры, имеющие линейную структуру, способные плавиться при нагревании. При этом они не имеют точки плавления, процесс протекает в определенном интервале температур.

К термореактивным относят полимеры, имеющие двухили трехмерную сетчатую структуру, способные при нагревании переходить в твердое состояние. При этом процесс перехода необратим. Последующим нагреванием такой полимер можно только разрушить.

Наибольшее распространение в деревообрабатывающей промышленности получили термореактивные конденсационные синтетические смолы, образующие клеевые соединения высокой прочности и жесткости.

2. Синтетические клеи

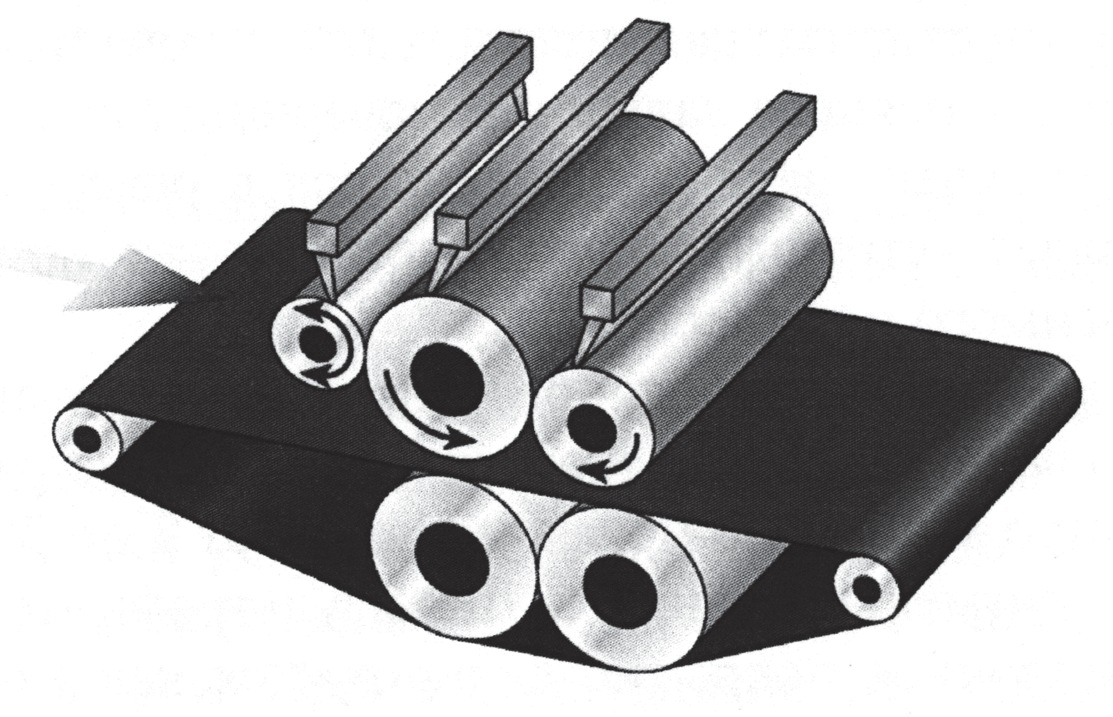

Приготовление клеев. Клей представляет собой простые или сложные композиции, способные в определенных условиях соединять друг с другом однородные или разнородные материалы за счет сил адгезии. Клеи бывают одно-, двухили многокомпонентные. Однокомпонентные клеи к месту их использования подают по трубопроводам шестеренчатым насосом или сжатым воздухом (Р = 0,2−0,4 МПа). Двух- и многокомпонентные клеи готовят в специальных стационарных или передвижных клеемешалках вместимостью 300−500 л, располагаемых на полу цеха, или вместимостью 150−200 л, располагаемых над клеенаносящими станками. Клеемешалка имеет вал с лопастями, перемешивающими смолу с введенными в нее компонентами. Для предотвращения увеличения температуры перемешиваемого клея свыше 20°С, что могло бы сократить его жизнеспособность, клеемешалки снабжают водяными рубашками, в которые подают водопроводную воду. Отвердитель в смолу вводят в твердом виде или в виде водного раствора 25%-ной концентрации. Продолжительность перемешивания 15−30 мин.

Если в состав клея входит наполнитель, его вводят последним, после тщательного перемешивания смолы с отвердителем и другими компонентами. Для лучшего набухания наполнителя клей перед употреблением определенное время выдерживают.

Клеи изготавливаются из нескольких составных частей (составляющих).

Основное вещество может быть собственно клеящее вещество смола, которая при определенных условиях может склеивать (фенолформальдегидная смола), или вещество, которое при воздействии на него других веществ начинает склеивать (альбуминовые клеи).

Растворитель – это жидкость (обычно), изменяющая концентрацию и вязкость клея.

Растворитель должен быть дешевым, нетоксичным и непожароопасным. В качестве растворителей используются ацетон, этилацетат, спирт, вода, бензол, бензин и др. Излишек растворителя в клее ведет к увеличению времени выдержки в прессе для удаления (испарения) этого излишка, иначе клеевой шов получится пористым и непрочным.

Группа вспомогательных веществ – это вещества, которые сами не обладают клеящими свойствами, но придают клею определенные свойства. К ним относятся:

- клееобразователи – NaOH (альбуминовый);

- отвердители − вещества, способствующие переводу клеев в необратимое отвержденное состояние (слабые органические кислоты, соли кислот и т. д.), вид и количество отвердителя определяют время отверждения и прочность клеевого соединения;

- наполнители − вещества, вводимые для уменьшения расхода клея и снижения внутренних напряжений, для увеличения вязкости клея (древесная мука, гипс и др.);

- пластификаторы − вещества, снижающие модуль упругости клеевой пленки и внутренние напряжения в клеевом шве (глицерин, воск, дибутилфталат, декстрин);

- стабилизаторы − добавки, поддерживающие вязкость на определенном уровне (спирт, ацетон, диэтиленгликоль).

Требования, предъявляемые к клеям. Поскольку область применения клееных материалов очень широка, а условия эксплуатации разнообразны, к клеям предъявляются различные требования эксплуатационного, технологического и экономического характера.

3. Карбамидоформальдегидные смолы и клеи

Основа этих клеев – карбамидоформальдегидные смолы, впервые синтезированные в 1929 г. Их появление вызвано дефицитностью фенола и необходимостью иметь неокрашенные клеи. Сырьем для смол служат мочевина (NН2)2СО, формальдегид СН2О и различного рода катализаторы, способные изменять кислотность среды в ту или другую сторону (уротропин (СН2)6N4, аммиак NН3, едкий натр NaОН, хлористый аммоний NН4Сl).

Свойства смол зависят от следующих факторов:

- молярного соотношения между мочевиной (карбамидом) и формальдегидом. Клеящие смолы изготовляют при соотношении от 1 : 1,5 до 1 : 2,2. Это соотношение влияет на вязкость получаемой смолы, скорость ее отверждения, токсичность и стабильность при хранении;

- активной кислотности среды, предопределяющей скорость и полноту протекания реакции поликонденсации смолы. При увеличении кислотности среды скорость и глубина реакции возрастают. Но при низком рН и небольшом избытке формальдегида есть опасность преждевременной желатинизации образующихся смолообразных продуктов;

- температуры поликонденсации, поддерживаемой обычно в пределах 80−100°С;

- конечной обработки смолы (вакуум-сушки), проводимой при t = 65−70°С и разрежении (9,0−7,6) · 104 Па, что позволяет увеличивать содержание сухих веществ до 60−70,%. При этом удаляется также свободный формальдегид и метиловый спирт.

Смолы могут быть в жидком, пастообразном и твердом (порошкообразном) виде. Срок хранения смол при 5−20°С в герметично закрытой таре, защищенной от воздействия солнечных лучей и атмосферных осадков, − 2 мес.

Марки и рецептура карбамидоформальдегидных олигомеров. Многообразие марок карбамидоформальдегидных олигомеров обусловлено различными их свойствами, назначением и областями применения материалов.

В обозначениях марок смол буква Б указывает на быструю отверждаемость смолы, Ж − на повышенную жизнеспособность, МТ − на малую токсичность. К обозначениям марок смол добавляют также буквы, указывающие на преимущественное применение смол: П − в производстве плит, Ф − в производстве фанеры, М − в производстве мебели.

В таблице приведены рецептура и некоторые свойства наиболее распространенных марок карбамидных олигомеров, используемых для различных целей в деревообработке.

Технология получения смол такого класса состоит, как правило, из трех стадий. Синтез проводят в аппарате с перемешивающим устройством, снабженным рубашкой. На первой стадии процесс поликонденсации ведут в щелочной среде при значении рН = 7,5−8,0 (щелочная конденсация) и мольном соотношении карбамид : формальдегид соответственно 1 : 1,6−1,9. Вторую стадию ведут в кислой среде при рН = 4,5−4,8 (кислая конденсация). Данная стадия характеризуется резким нарастанием вязкости вследствие увеличения молекулярной массы продукта.

Параметры карбамидных смол

| Параметр | Марка смолы | ||||||

| КФ-О | КФ-Ж | КФ-НФП | КФ-МТ-15 | КФ-МТ-05 | КФ-НВ | КФ-ВС (Ф) | |

| Массовая доля сухого остатка, % | 65–57 | 65–69 | 68–70 | 64–68 | 53–55 | 64–68 | 64–68 |

| Содержание свободного формальдегида, % | 0,25 | 0,90 | 0,12 | 0,15 | 0,05 | 0,2 | 0,05 |

| Вязкость, с: – условная | 30–50 | 20–40 (Ф) | 25–50 | 50–80 | 50–100 | 30–80 | 80–120 |

| – по ВЗ-246 (сопло 4 мм) | 45–70 | 40–60 | 80–120 | 50–80 | 50–120 | 30–80 | 80–120 |

| Показатель рН | 7,5–8,5 | 7,5–8,7 | 7,0–8,5 | 7,5–8,5 | 7,0–8,5 | 7,5–8,5 | 7,2–8,2 |

| Время желатинизации при 100°С, с | 40–60 | 40–65 | 35–70 | До 70 | 50–80 | 40–60 | До 75 |

| Предел прочности при скалывании образцов фанеры после вымачивания в течение 24 ч, МПа, не менее | 1,6 | 1,5 | 1,7 | 1,5 | 1,7 | 1,6 | 1,5 |

После окончания стадии кислой конденсации в смолу вводят дополнительную порцию карбамида, для доведения остаточного мольного соотношения карбамид : формальдегид соответственно 1 : 1,3–1,4 и проводят сушку полученного связующего до требуемого значения условной вязкости (стадия сушки). После смолу охлаждают и проводят ее модификацию, направленную на улучшение токсических (снижение уровня свободного формальдегида до значения ниже 0,3%) и физико-механических свойств.

Температурный режим. Температура синтеза должна находиться в пределах 88−94°С, для чего после загрузки формалина и растворения в нем карбамида в рубашку реактора подают пар, до достижения

температуры порядка 80°С. Скорость нагрева должна составлять 1−1,5°С/мин. По достижении температуры 80°С подачу пара в рубашку прекращают, а дальнейший подъем температуры осуществляется за счет тепла экзотермической реакции. При повышении температуры в реакторе выше 94°С; в рубашку подают оборотную воду. Стадию модификации ведут, как правило, при температуре 40−50°С.

В общем виде современный технологический процесс производства клеящих карбамидоформальдегидных смол состоит из следующих основных операций:

- приготовления реакционной смеси;

- получения метилольных производных карбамида в слабощелочной или нейтральной среде;

- конденсации смолообразных продуктов в кислой среде:

- повышения концентрации смолы под вакуумом;

- доконденсации с дополнительной порцией карбамида;

- охлаждения и стабилизации готовой смолы.

Все эти операции можно производить в одном реакционном аппарате периодического действия или на установках непрерывного действия с проведением основных стадий процесса в отдельных аппаратах. Непрерывный способ производства широко распространен на специализированных химических предприятиях, изготавливающих также и сырьевые материалы − формалин и карбамид. Для фанерных предприятий наиболее рационален полунепрерывный способ производства карбамидоформальдегидных смол. Полунепрерывный способ производства соединяет в себе преимущества периодического способа (точность дозировки исходных компонентов, фиксированный постадийный режим синтеза каждой отдельной партии смолы, что обеспечивает стабильность качественных показателей готовой продукции) и непрерывного (более высокий коэффициент использования основного оборудования, возможность механизации технологических операций, улучшение условий труда).

Отверждение КФС сопровождается расходованием гидроксиметильных групп СH2ОН с образованием диметиленэфирных и метиленовых связей. Выделяют две стадии. Первая – поликонденсация олигомеров из вязкой жидкости в студнеобразный продукт до момента возникновения трехмерной сетки и потери текучести. Образующаяся трехмерная «рыхлая» сетка пронизывает объем связующего. С изменением агрегатного состояния регистрируется первая гель-точка, или, как говорят технологи, наступает желатинизация.

Вторая стадия процесса направлена на достижение предельно возможной конверсии реакционноспособных групп. Для реакции требуется, чтобы температура стеклования образующегося полимера была ниже температуры процесса. Это условие принципиально достижимо повышением температуры, особенно в среднем слое, или снижением густоты сетки (увеличением сегментов) трехмерного полимера, а также пластификацией.

При высокой степени конверсии наступает вторая гель-точка на надмолекулярном уровне. Глобулярные образования стыкуются между собой с образованием непрерывной фазы. В этой фазе оставшиеся участки «рыхлой» сетки, возникшие иа первой стадии, не способны к дальнейшему химическому взаимодействию по причине стерической недоступности функциональных групп. Происходит инверсия фаз. Рыхлые участки являются дефектами структуры отвержденного полимера. Направление реакций поликонденсации, протекающих в несколько стадий, а также свойства образующихся продуктов зависят от условий процесса − соотношения исходных веществ, активной кислотности среды, температуры и продолжительности. Общепризнана следующая схема образования карбамидоформальдегидных смол:

Образование метилольных производных карбамида при взаимодействии карбамида с формальдегидом в нейтральной или слабощелочной среде:

H2N−СО−NH2 + CH2О = H2N−NH−CH2OH (монометилолкарбамид); H2N−CO−NH2 + 2CH2O = НОСН2−NН−СО−NН−СН2ОН (диметилолкарбамид).

Поликонденсация метилольных соединений между собой и с карбамидом в слабощелочной среде, сопровождающаяся выделением воды и формальдегида, с образованием метиленовых (−СН2−) и диметилэфирных связей (−СН2−О−СН2−). В результате поликонденсации образуются сложные смолообразные соединения различного строения. В последние годы уделяется повышенное внимание к токсикологическим свойствам формальдегида. Установлено, что формальдегид обладает канцерогенным и мутагенным действием.

Известно, что значительное влияние на интенсивность и продолжительность эмиссии свободного формальдегида из карбамидной смолы оказывает мольное соотношение ее исходных компонентов − карбамида и формальдегида (К : Ф). Например, при соотношении 1 : 1,6 содержание формальдегида не превышает 0,9%, а эмиссия свободного формальдегида из готовой древесной продукции составляет 30−80 мг/100 г. При соотношениях 1 : 1,3; 1 : 1,25; 1 : 1,2 и 1 : 1,1 соответствующие показатели будут равны 0,19; 0,13; 0,12; 0,1% и 20−26; 16−20; 13−16 и 5−9 мг/100 г.

Изменение соотношения К : Ф от 1 : 1,3 до 1 : 1 уменьшает выделение формальдегида в 2 раза, однако приводит к значительному ухудшению прочностных показателей и водостойкости готовых изделий (в 1,5−2 раза). Зарубежный опыт разработки и применения карбамидоформальдегидных смол с низким (ниже 1 : 1,2) мольным соотношением выявил ограниченный срок хранения смолы, которая практически не подлежит транспортировке. Этот продукт, вследствие низкой реакционной способности, требует дополнительного количества отвердителя и большого срока прессования. Смолы с низким мольным соотношением карбамида и формальдегида снижают прочностные показатели и увеличивают разбухание древесностружечных плит. Для избегания этого необходимо увеличить расход связующего. Использование таких смол сопряжено с усилением контроля технологического процесса.

Для сохранения физико-механических свойств смолы на уровне требуемых норм при минимальной токсичности, что можно достичь изменением мольного соотношения К : Ф до 1 : 1,2, необходимо добиться высокой степени поликонденсации образующихся в процессе синтеза олигомеров. Это достигается проведением кислой стадии синтеза при значениях рН более низких, чем для смол КФ-Ж и КФ-МТ, в присутствии смешанного кислотного катализатора определенного состава, а также повышением степени концентрирования смолы на стадии вакуум-сушки в присутствии стабилизирующей добавки.

В течение времени вода испаряется, что приводит к усадке, следствием которой являются снижение прочности из-за внутренних напряжений и возникновение микротрещин в клеевом шве. Оставшиеся группы –СН2OH и эфирные связи −СН2−О−СН2− служат источником эмиссии СН2О, особенно в переменных условиях службы изделий и конструкций. Это обусловливает снижение общего уровня качества.

4. Отверждение

Для превращения смолы в клей на нее воздействуют соответствующим отвердителем, имеющим кислую природу и способным понижать рН до 3,5−4,0. Вид и количество вводимого отвердителя зависят от его природы, начального значения рН смолы и способа склеивания. При горячем склеивании применяют хлористый аммоний NH4С1, сернокислый (NН4)2SO4 или фосфорнокислый (NН4)3PO4 аммоний. Наиболее часто употребляют хлористый аммоний. В результате взаимодействия его со свободным формальдегидом смолы образуются уротропин, соляная кислота, обеспечивающая понижение рН и, следовательно, отверждение смолы.

![]()

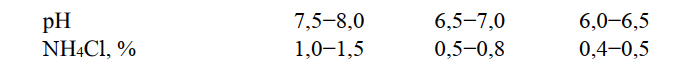

Количество вводимого в смолу отвердителя зависит от начального значения рН и колеблется от 0,4 до 1,5% массы смолы (считая на сухое вещество):

Вводят отвердитель в виде водного раствора 15−20%-ной концентрации или в виде порошка, предварительно размешанного в небольшом количестве смолы. При холодном склеивании в качестве отвердителей применяют водные растворы органических кислот: щавелевой (СООН)2, молочной СН3СНОНСООН, лимонной С3Н4(ОН)(СO2H3). На 100 маc. ч. смолы вводят 4−7 мас. ч. щавелевой кислоты 10%-ной концентрации, а лимонной кислоты – 4−5 мас. ч. 50 %-ной концентрации. Возможно также применение 15−20%-ного водного раствора ортофосфорной кислоты. Наиболее часто из указанных отвердителей применяют щавелевую кислоту. Количество вводимого отвердителя выбирают исходя из желаемой жизнеспособности клея, которая зависит от вида и количества вводимого в смолу отвердителя, рН смолы и температуры помещения, в котором хранится смола. Ориентировочно можно назвать следующие пределы жизнеспособности клеев: КФ-МТ ‒ от 2 до 8 ч; КФ-Б ‒ до 2 ч; КФ-БЖ ‒ ДО 10 ч; КФ-Ж – 15–24 ч.

5. Отверждение карбамидоформальдегидных олигомеров (клеев)

В сухих (порошкообразных) клеях применяют отвердители типа хлорида цинка (ZnCl2). Полимеры, отвержденные при низкой температуре, даже в присутствии больших количеств катализатора имеют низкую водостойкость. Наилучшая водостойкость полимеров достигается после отверждения при 130‒140°С, однако и такие отвержденные полимеры имеют недостаточно высокую водостойкость (намного ниже, чем у фенольных полимеров). Карбамидные полимеры полностью разлагаются в кипящей воде. Низкая водостойкость таких полимеров объясняется высокой степенью разветвления карбамидоформальдегидных олигомеров и малым количеством поперечных сшивок у отвержденных полимеров, низкой водостойкостью амидных связей, которые являются основными в таких полимерах, а также большой гидрофильностью метилольных групп, имеющихся в отвержденном полимере.

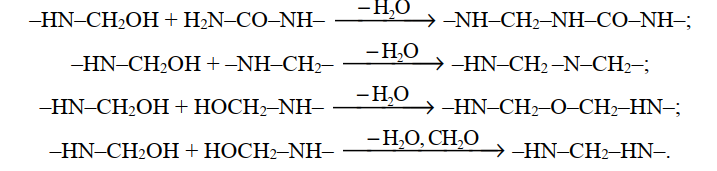

Процесс отверждения карбамидных полимеров ‒ образование поперечных сшивок между макромолекулами в результате взаимодействия метилольных (‒CH2OH) групп между собой и водородом амидной группы. Поэтому качество отвержденного продукта тем лучше, чем больше в исходном полимере метилольных групп. Скорость процесса отверждения зависит от темепературы и типа кислого катализатора или отвердителя. При отверждении карбамидоформальдегидных олигомеров возможно протекание следующих основных реакций:

Переход полимера в отвержденное состояние протекает через три стадии: А, В и С. В стадии А полимер представляет собой вязкую жидкость (или твердое вещество), растворимую в воде. На стадии В полимер является студнеобразным рыхлым телом, переходящим в дальнейшем в неплавкое и нерастворимое состояние, характерное для стадии С. В отличие от фенолоформальдегидных, карбамидные полимеры даже в отвержденном состоянии набухают в растворителях и размягчаются при нагревании, что указывает на малое число поперечных связей, образуемых при отверждении.

Увеличить плотность поперечных связей между макромолекулами в отвержденных полимерах можно введением в отверждаемую систему (связующее, клей, пену) специальных отвердителей ‒ веществ, активно взаимодействующих с функциональными группами карбамидных олигомеров, например диаминов, аминоэпоксидов, ацеталей и др. По водостойкости карбамидные полимеры, отвержденные в присутствии таких отвердителей, приближаются к фенолоформальдегидным и меламиноформальдегидным.

Стабильность карбамидных клеев. Это свойство определяется устойчивостью к желатинизации и выпадению в осадок. В процессе хранения в клее происходит дальнейшая поликонденсация по свободным функциональным группам олигомерного составляющего клея, сопровождающаяся увеличением вязкости раствора. Удлинить жизнеспособность клея можно введением в него веществ, повышающих рН: аммиачной воды 25%-ной концентрации в количестве 0,5‒1,0% массы клея; мочевины или меламина 1‒3%; уротропина ‒ до 1%.

Жидкие клеи, особенно в теплое время года, не могут долго сохранять вязкость на требуемом уровне. В связи с этим изготовление и использование порошкообразных смол представляет несомненный интерес. Жидкая смола, будучи мелко диспергирована центробежным, пневматическим или ультразвуковым распылителем, подвергается мгновенной сушке горячим воздухом и охлаждению. Получившийся мелкодисперсный гигроскопичный порошок упаковывают в герметически закрывающуюся тару. В таком виде он может храниться 2‒3 года. В настоящее время, однако, порошкообразные смолы не находят в промышленности широкого применения, так как стоимость их несколько выше, чем жидких клеев (выход порошка из жидких смол не превышает 75%). Но удобство транспортировки и хранения порошкообразных смол, простота приготовления клея, несомненно, выгодны для предприятий, потребляющих небольшое количество клея. Особенно они удобны для использования в летнее время.

Вспененные клеи получают добавлением к раствору олигомера пенообразователя (алкил- и арилсульфонатов или альбумина) в количестве 0,3‒2 мас. ч. на 100 мас. ч. раствора. Вспенивание производят механическим перемешиванием раствора или барботированием воздуха через раствор. Основным преимуществом применения вспененных клеев является снижение расхода клея до 60‒80 г/м2 против 150‒180 г/м2, что имеет место при использовании растворов таких клеев.

Что касается клеевых соединений, выполненных на карбамидном клее, то эксплуатация их даже при температуре до 40°С не опасна. Горячий же воздух температурой выше 80°С за 6 ч снижает прочность соединений на 25‒30%, а при более длительном воздействии приводит к полному расклею. Горячая вода также разрушает клеевые соединения, выполненные на карбамидном клее. Поэтому недопустимо применять эти клеи для изделий, работающих в условиях тропического климата. Обусловлено это недостаточным развитием цепей молекул, малым количеством поперечных связей, большей гидрофильностью метилольных групп и низкой водостойкостью амидных связей.

Преимущества КФС. Они имеют высокую адгезию к древесине и другим материалам, дают прочные и стойкие к холодной воде соединения, атмосферостойкость их средняя, теплостойкость ограниченная, имеют высокие диэлектрические свойства, не имеют запаха, бесцветны.

Скорость отверждения в 2‒2,5 раза выше, чем у фенолоформальдегидных клеев; они недефицитны и дешевы; хорошо совмещаются с поливинилацетатной дисперсией.

Недостатки КФС. К недостаткам следует отнести малую водостойкость, невысокую термо- и теплостойкость. Существенный недостаток карбамидных клеев ‒ наличие в них части непрореагировавшего при поликонденсации формальдегида, а также образование его вследствие присутствия в клее метилольных групп и метиленэфирных связей, превращающихся в метиленовые. При этом формальдегид выделяется как в процессе горячего склеивания древесины, так и при эксплуатации готового изделия. Выделение формальдегида из клея ‒ существенный недостаток вследствие его токсического действия на организм человека, а также образования трещин в клеевом слое. Все рассмотренные карбамидоформальдегидные клеи пригодны как для горячего, так и для холодного склеивания древесины.

6. Модифицирование карбамидоформальдегидных смол

Поскольку КФС ‒ наиболее крупнотоннажный синтетический олигомер для древесных плит, то на них сосредоточено основное внимание, чтобы улучшением качества смол повысить адгезионную прочность в клеевых соединениях древесных частиц (волокон) и когезионную прочность образующегося полимера. При модифицировании, как правило, не требуется капитальных затрат, и реализация ограничивается рецептурными и режимными мероприятиями с незначительным вмешательством в оборудование технологической линии.

Виды модифицирования. Модифицирование ‒ направленное изменение состава или структуры олигомера (полимера) или введение добавок в связующее на его основе без их химического взаимодействия, но с обязательным получением нового качества. Таким качеством может являться изменение условий отверждения связующего, возможность эндогенной сорбции токсичных летучих продуктов распада, устойчивость отвержденного полимера к воздействию горячей воды, неспособность полимера к самостоятельному горению (если связующее используется для огнезащищенных древесных плит) и др.

Под химическим модифицированием понимают изменение свойств олигомера (полимера) при введении в состав молекул малого количества фрагментов иной природы. Введение их может осуществляться на стадии синтеза или в уже синтезированные молекулы. Синтез сополимеров не рассматривается как модифицирование. Например, синтез карбамидомеламиноформальдегидной смолы, фенолокарбамидоформальдегидной смолы и др. Под физическим модифицированием понимают изменение свойств олигомера (полимера) путем преобразования их надмолекулярной структуры. При этом химическое строение макромолекул сохраняется. В науке о полимерах изменение свойств введением пластификаторов, значительных количеств наполнителей или полимеров иной природы обычно не относят к модифицированию, поскольку изменяются не свойства полимера, а свойства системы в целом. Количественно граница с определенной степенью условности принимается до 5‒10% модификатора.

Модифицирование КФ-связующего должно способствовать химическим реакциям образования сетчатого КФ-полимера оптимального строения, оказывать влияние на формирование надмолекулярной структуры с минимизацией дефектов и обеспечивать наилучшее соответствие технологическим условиям образования изготовляемой древесной плиты. Направления модифицирования. Регулирование технологических свойств связующего. Вязкость в пределах технических возможностей смесителя задают с учетом условий осмоления, геометрии древесных частиц и шероховатости их поверхности. Минимизация воды в связующем сокращает необходимую продолжительность сушки при горячем прессовании плит. Однако следят за тем, чтобы смачивание и растекание связующего по субстрату не ухудшалось. Это достигается введением в связующее ПАВ добавок, снижающих вязкость, но теряющих эту способность в результате химических превращений во время горячего прессования. В патентной литературе предлагается ряд таких добавок олигомерной или полимерной формы.

Скорость отверждения КФС (продолжительность желатинизации) регулируют отвердителями. Для внутреннего слоя предложены двух-, трех- и даже пятикомпонентные системы. В большинство из них входит хлорид аммония. В наружный слой предлагается вводить ингибиторы отверждения, чтобы избежать деструкции связующего при высокотемпературном прессовании ДСП и МОР.

Отвердители, в общем виде, могут подразделяться по механизму действия, вызывающего конденсацию (хлорид аммония и персульфат аммония). Это также отражается на свойствах КФ-полимера.

Липкость связующего, как известно, обеспечивает транспортную прочность стружечных брикетов. Она коррелирует с показателем предельной смешиваемости КФС с водой. Добавка в готовую смолу карбамида (как акцептора СН2О) может ухудшить липкость связующего.

7. Применение клеев, связующих и пропиточных составов

Производство фанеры. Здесь применяют растворы или твердые карбамидные олигомеры, отверждаемые при нагревании. Метод холодного отверждения клея в производстве фанеры почти не используется из-за низкого качества получаемой фанеры. Допустимые пределы вязкости различных марок клеев, используемых для изготовления фанеры и склеивания деталей мебели:

Марка клея: КФ-БЖ, КФ-Ж, КФ-Б, М-70.

Вязкость по ВЗ-4, с: 60‒200, 40‒200, 40‒250, 60‒250.

Смолы марки М-70 и КФ-Б отличаются повышенной реакционной способностью.

Для сокращения расхода материалов на фанерных заводах часто используют вспененные карбамидные клеи, для чего в рецептуру клея, кроме отвердителя, добавляют пенообразователь (чаще всего альбумин). Вместо жидкого клея в производстве фанеры иногда используют сухие клеящие пленки, полученные пропиткой тонкой бумаги карбамидным олигомером.

Производство древесностружечных плит. Здесь используют жидкие или сухие связующие. Наибольшее распространение получили олигомеры марок КФ-Ж и КФ-МТ, КФ-НП, которые имеют небольшое содержание свободного формальдегида (0,1‒0,8%) и обладают достаточно высокой скоростью отверждения (30‒60 с). Недостатком олигомеров КФ-МТ является то, что они имеют невысокую адгезионную прочность в сравнении с другими карбамидными олигомерами, полученными при молярной доле формальдегида более 1,5 моля на 1 моль карбамида.

Ввиду того, что количество связующего, добавляемого к стружкам, невелико (8‒12% в пересчете на сухой остаток), обволакивание древесных частиц им не происходит, как это наблюдается при производстве пластиков, а скорее имеет место точечное склеивание древесных частиц между собой. Поэтому жидкое связующее, смешанное с отвердителем, наносят на стружки методом распыления во вращающихся барабанах, причем прочность плит тем больше, чем более равномерно распределено связующее. Важное значение в технологическом процессе играет вязкость (концентрация) связующего, которая обычно находится в пределах от 12 до 20 с по ВЗ-4. Благодаря высокой скорости отверждения карбамидные связующие нашли широкое распространение в производстве древесностружечных плит. Время прессования плит на карбамидном связующем в современном технологическом процессе составляет 0,25‒0,40 мин на 1 мм толщины, в то время как на фенольном клее оно соответственно равно 0,5‒0,6 мин/мм толщины.

В производстве древесностружечных плит должны использоваться карбамидные связующие, не содержащие или содержащие незначительное количество свободного формальдегида, ввиду того, что он способен выделяться не только при изготовлении, но и при эксплуатации плит. Для предотвращения выделения формальдегида из готовых плит последние покрывают лаками или облицовывают различными материалами.

Жизнеспособность связующего с отвердителем не должна быть ниже 5‒7 ч, а при раздельном нанесении связующего и отвердителя – не ниже 1,5‒2,0 ч.

Склеивание древесины. Карбамидные клеи широко применяют при склеивании древесины. Обладая высокой адгезией к древесине, они способны быстро отверждаться под действием нагрева в поле токов высокой частоты и токов низкого напряжения. Применяется также склеивание без нагревания, которое менее производительно, но не требует дорогостоящего оборудования, что в некоторых случаях экономично и целесообразно. Наибольшее распространение получили смолы марки КФ-БЖ, КФ-Ж, КФ-Б, М-70.

Отверждение клея при таком методе происходит при температуре окружающей среды, но не ниже 10°С. Обычно склеиваемые детали выдерживают в зажимах от нескольких часов до нескольких суток, что необходимо для получения наибольшей прочности и водостойкости клеевого шва. Время выдержки деталей под давлением зависит от скорости отверждения клея (с увеличением скорости выдержка сокращается), его концентрации, типа и количества используемого катализатора.

При использовании растворов олигомеров необходимо, чтобы концентрация их была не ниже 40‒50% во избежание проникания клея в глубь древесины и «истощения» клеевого шва. Применяемые для склеивания без нагревания отвердители (органические и минеральные кислоты) более разрушающе действуют на древесину, чем отвердители, применяемые при склеивании с нагреванием. Это часто приводит к снижению прочности клеевого соединения. Расход клея при холодном способе склеивания составляет 180‒300 г/м2, при горячем – 120‒150 г/м2.

Производство слоистых пластиков. Карбамидоформальдегидные полимеры благодаря низкой стоимости, бесцветности, светостойкости и способности окрашиваться в яркие тона используют в производстве слоистых пластиков на бумажной основе. На их основе изготавливают листы, плиты, пленки для облицовывания древесных плит и фанеры.

При получении пластиков бумагу пропитывают водоэмульсионными олигомерами, сушат, собирают в пакеты и прессуют при повышенных температурах и давлении. Для верхнего декоративного слоя используется текстурная бумага ‒ белая, цветная, часто имитируются различные породы древесины, камня.

8. Фенолоформальдегидные смолы

ФФС составляют около 95% всех фенолоальдегидных смол. В зависимости от условий поликонденсации и соотношения фенола и формальдегида получают резольные (термореактивные) или новолачные (термопластичные) ФФС. В промышленном производстве плит используют резольные смолы, в опытно-промышленном ‒ новолачные в составе вспенивающихся связующих для огнезащищенных ДВП средней плотности.

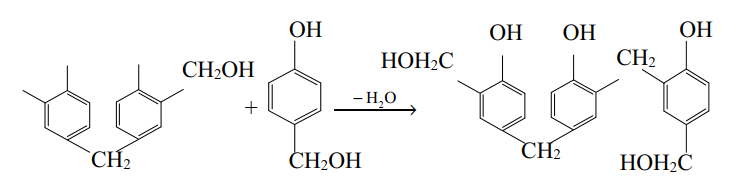

Поликонденсация фенола с формальдегидом начинается с реакции присоединения СН2О к фенолу, к образующимся гидроксиметилфенолам и к олигомерам с последующей реакцией конденсации продуктов между собой. Для получения резольных смол реакцию проводят в присутствии основного катализатора при избытке СН2О. Реакция присоединения протекает быстрее, чем реакция конденсации.

Олигомеры представляют собой смесь линейных и разветвленных молекул, в среднем содержащих 4‒10 бензольных колец и 2‒6 гидроксиметильных групп. В олигомере, кроме метиленовых, содержится малое количество диметиленэфирных групп.

Процесс поликонденсации продолжается при прессовании древесных плит. По мере укрупнения олигомеров смола переходит из вязкотекучего в высокоэластическое состояние (из резола в резитол), затем образуется твердый резит. Резит представляет собой сетчатый пространственный полимер с нерегулярным строением сетки. Он устойчив при высокой и переменной влажности, повышенной температуре. Соответственно ФФС предназначается для получения конструкционных и водостойких плит.

9. Mеламиноформальдегидные смолы

Высокую водостойкость имеют клеевые соединения, выполненные на меламиноформальдегидных клеях. Но меламин дорог и дефицитен, поэтому чаще применяют карбамидомеламиноформальдегидные клеи. Примером смолы, на основе которой приготовляют такие клеи, служит смола ММС, имеющая следующие свойства.

- Содержание сухих веществ, % 60 ± 2

- Концентрация водородных ионов, рН 6,5‒7,5

- Вязкость по ВЗ-4, с 90‒240

- Содержание свободного формальдегида, % 0,5‒1,5

- Жизнеспособность, мес 3‒4

Меламин в своей молекуле содержит 3 аминогруппы, способные к реакции с СН2О.

Гидроксиметилирование замещением одного атома в аминогруппах протекает быстро. При конденсации формальдегида с меламином мольное соотношение Ф : М обычно составляет 1,35. Это предопределяет синтез устойчивой при хранении МФС. Дальнейшие процессы конденсации протекают аналогично образованию и отверждению КФ-олигомеров. До температуры 40°С меламин плохо растворяется в воде, поэтому реакцию проводят при нагревании свыше 60°С. В зависимости от среды и температуры гидроксиметильные группы взаимодействуют с образованием диметиленэфирных связей ‒СН2‒О‒СН2‒ или метиленовых связей ‒СН2‒. Благодаря высокой функциональности меламина в ходе отверждения МФС образуется полимер с плотной трехмерной структурой, что обусловливает его высокую водостойкость и прочность. Однако для изготовления древесных плит по экономическим соображениям проводят совместную поликонденсацию с получением карбамидомеламиноформальдегидного полимера.

Разработаны методы получения карбомидомеланиноформальдегидной смолы (КМФС). По первому синтез смолы проводят при мольном соотношении карбамид : меламин : формальдегид 0,61 : 0,11 : 1,00 (смола марки М17 с содержанием меламина 17%) и 0,45 : 0,21 : 1,00 (смола марки М30 с содержанием меламина 30%). По второму методу получают меламиноформальдегидный концентрат при соотношении М : К как 1 : 2, который гомогенизируют в равных частях с КФС при температуре 50°С в течение 60 мин с получением однородной композиции (доля меламина составляет 30% массы абс. сух. связующего).

Смола М17 предназначена для повышения качества ДСП при поставке низкокачественного сырья, смола М30 ‒ для получения водостойких ДСП. Смолы изготовляют на предприятии-потребителе.

Зарубежные производители используют КМФС для получения конструкционных водостойких древесных плит строительного назначения. Причем доля меламина варьируется в широких пределах соответственно требованиям и виду продукции. Мировое потребление меламина составляет около 700 тыс. т. Примерно треть используется в производстве связующих для древесных плит.

10. Универсальные полимеризационные смолы и клеи

В ряде случаев возникает необходимость соединения древесины с другими материалами, а также выполнения особых требований, предъявляемых к клеевым соединениям, с целью улучшения тех или иных их свойств.

Поливинилацетатный клей ‒ водная дисперсия поливинилацетата (ПВАД), получаемого в результате полимеризации винилацетата ‒ продукта взаимодействия ацетилена с уксусной кислотой. Внешний вид ПВАД ‒ белая однородная жидкость со слабым эфирным запахом. Ее можно изготовлять непластифицированной и пластифицированной дибутилфталатом или трикрезилфталатом (их вводят от 5 до 35% массы дисперсии). Пластификаторы понижают вязкость дисперсии и снижают стойкость ее к действию низких температур.

Свойства дисперсии следующие.

- Содержание сухих веществ, %, не менее 50

- Содержание винилацетата, обладающего определенным токсическим действием, %, не более 0,8

- Концентрация водородных ионов, рН 4,5‒6,0

- Вязкость по ВЗ-4, с 95‒110

Склеивание ПВАД основано на диффузионном слипании отдельных частиц в сплошную пленку. Для этого из дисперсии необходимо удалить растворитель, после чего под действием содержащегося в ней инициатора (перекиси водорода) происходит полимеризация. Этот вид клея характеризуется высокими адгезионными свойствами, безвредностью, постоянной готовностью к употреблению, достаточно большой жизнеспособностью, высокой скоростью склеивания при комнатной температуре. Но ПВАД не морозостойка и почти в 3 раза дороже карбамидных смол. Клеевые слои отличаются эластичностью и бесцветностью, не затупляют режущий инструмент, но имеют низкие водо- и теплостойкость (до 60°С). Хранить дисперсию надо в герметически закрытой таре при положительной температуре. Срок хранения до 6 мес. Употребляется дисперсия как для холодного, так и для горячего склеивания, в частности для наклеивания пластика на листовой материал, при ребросклеивании шпона, сборке отдельных узлов мебели, музыкальных инструментов, склеивании шиповых соединений, а также в качестве модификатора для других клеев.

11. Клеи на основе производных акриловой и метакриловой кислот

Весьма широко применяются в различных отраслях промышленности, но в основном это клеи, не содержащие воду (олигомерные и т. п.) или водные дисперсии. Из полиакрилатов в воде растворяются полиметакриловая и полиакриловая кислоты, полиакриламид и некоторые их сополимеры. Однако поликислоты являются полиэлектролитами, обладают большой коррозионной активностью и сами по себе практически в качестве клеев не применяются.

Небольшое (5‒10%) содержание акриламидных звеньев в сополимере с метакриловой кислотой повышает теплостойкость клеевых соединений под постоянной нагрузкой.

Полиакриламид используют при проклеивании бумажной массы для повышения прочности бумаги, а также в ограниченном объеме в рецептурах для склеивания бумажных материалов. Клей из бутадиенстирольного латекса и полиакриламида (или его производных) в соотношении от 1 : 0,05 до 1 : 2 предложено применять при склеивании декоративной фанеры. При обработке полимера формальдегидом с последующим нагреванием или подкислением первый теряет водорастворимость, и клеевые соединения становятся водостойкими. Обработка метилольных производных ароматическими аминами перед отверждением кислотами ускоряет отверждение. С той же целью предложено в клей для фанеры на основе полиакриламида добавлять на 100 мас. ч. клея 5 мас. ч. глиоксаля. Полиакриламид применяется также как загуститель различных латексных клеев.

Каучуковый клей ‒ раствор синтетического или натурального каучука или смеси каучука с некоторыми веществами в органических

растворителях. Он может быть невулканизирующимся и вулканизирующимся. Последнее обеспечивает более высокую прочность склеивания. Вулканизация может происходить как вследствие нагрева клея, так и под действием активаторов и ускорителей (при t = 25‒30°С). Существует много марок каучуковых клеев, из которых наиболее известны 88Н и КС-1. Первый из этих клеев ‒ раствор наиритового каучука и бутилфенолформальдегидной смолы в этилацетате и бензине (при соотношении последних 2 : 1). По внешнему виду ‒ вязкая непрозрачная жидкость желто-коричневого цвета. Срок хранения клея в герметически закрытой таре не менее 3 мес.

Свойства клея следующие.

- Содержание сухих веществ, % 30 ± 2

- Вязкость по ВЗ-4, с 250‒400

Аналогичные свойства имеет и клей КС-1. Применяют каучуковые клеи для приклеивания резины, декоративного пластика, металла, поролона и ткани к древесине.

Кроме каучуковых клеев на органических растворителях, находят применение латексные, или водоэмульсионные, клеи (ЛНТ-1, Л-4, Л-7 и др.), достоинства которых ‒ меньшая стоимость, негорючесть и легкость смывания с рук, посуды, клеенаносящих устройств. Однако они имеют более низкую вязкость, что требует загущения их 2%-ным водным раствором казеината аммония. Прочность склеивания ими ниже, чем клеями на органических растворителях; ниже и водостойкость клеевых соединений. Срок годности латексных клеев – 3‒6 мес. Они пригодны для приклеивания к древесине тканей и резины.

12. Универсальные поликонденсационные смолы и клеи

Полиэфирые смолы – ВМС, содержащие в основное цепи простую –С‒О‒С‒ или сложную –С‒О‒С‒ эфирные связи. Известные в настоящее время полиэфиры делятся на две группы – термопластичные и термореактивные. Для деревооборабатывающей промышленности представляют интерес термореактивные полиэфирные смолы.

В деревообрабатывающей промышленности алкидные полимеры, совмещенные с карбамидоформальдегидными олигомерами, используют в качестве защитно-декоративных покрытий. Алкидные полимеры широко применяют в качестве лаковых покрытий, эмалей в лакокрасочной промышленности. В электро- и радиотехнике алкидные

полимеры применяют для электроизоляции. Их используют также в качестве клеев, заливочных масс, пластификаторов нитратов целлюлозы и поливинилхлоpидa, для изгoтoвлeния композиций с каучуком.

Нашли также применение и ненасыщенные полиэфирные смолы (полученные поликонденсацией ненасыщенных дикарбоновых кислот, чаще всего малеиновой и фумаровой с многоатомным спиртом) в качестве защитно-декоративных покрытий, в частности лаковых. Полиэфирные лаки имеют высокое содержание пленкообразующих веществ (от 50 до 94%), что позволяет получать за один прием пленки толщиной 200‒400 мк. Лаки на основе ненасыщенных полиэфиров применяют практически для всех видов древесины и древесных плит. В состав полиэфирных лаков помимо основных компонентов (олигомера, инициатора, ускорителя) вводят небольшие количества веществ (0,1% и более), способных образовывать твердую оболочку на поверхности покрытия (парафин, стеарин, воск), а также красители и пигменты.

В настоящее время полиэфирные лаки выпускают горячего и холодного отверждения. К полиэфирным лакам горячего отверждения относятся полиэфирмалеинатные лаки ПЭ-220, ПЭ-219Н, ПЭ-214. Температура отверждения составляет около 60С. Жизнеспособность рабочих растворов таких лаков составляет 12‒16 ч. Расход лака 600‒ 700 г/м2. Лаки горячего отверждения обладают высокой прочностью, устойчивостью к разбавленным растворам кислот и щелочей, тепло-, водо- и светостойкостью, высоким блеском.

К полиэфирным лакам холодного отверждения относят лаки ХКЛ-1, ПЭ-246, ПЭ-236Н. Лаки холодного отверждения содержат в своем составе парафин и представляют собой многокомпонентные системы. Они предназначены для отделки мебельных деталей методом налива. Время высыхания лаковой пленки составляет 20‒30 ч, расход лака 500‒700 г/м2. Полиамидные смолы ‒ полимерные амиды аминокарбоновых кислот, содержащие в составе основного звена амидную группу –СОNH2 или –CO‒NH‒.

Смешанные полиамиды применяют как пленочные материалы, покрытия по дереву, металу, бетону, керамике, коже, как прокладочные материалы и клеи. Они легко совмещаются с пластификаторами, стабилизаторами и пигментами.

Вследствие низкой адгезии к различным материалам полиамиды не применяются в качестве клеев. Введение же в полиамиды метилольных групп, а также модификация их эпоксидными, фенолоформальдегидными и другими смолами делает полиамиды пригодными для изготовления клеев.

Добавление к спирторастворимому полиамиду 10‒20% жидкой эпоксидной смолы позволяет получать клеи с высокой прочностью при сдвиге и хорошей ударной вязкостью при низкой температуре. Метилольные группы вводят в полиамиды, обрабатывая их формальдегидом.

Метилолполиамиды сохраняют обычные свойства полиамидов (устойчивость к ароматическим и хлорированным углеводородам, маслам, жирам, плесени и бактериям, высокую механическую прочность и др.) и приобретают высокую адгезию ко многим материалам, обусловленную введением полярных метилольных групп в макромолекулу полиамида.

Метилолполиамиды благодаря наличию метилольных групп способны переходить в неплавкое и нерастворимое состояние. Отверждение их происходит при нагревании до 100‒150°С в присутствии катализаторов (щавелевой, малеиновой, оксиметилфосфиновой кислот, аммонийных солей фосфорной кислоты и др.), вводимых в количестве 1‒ 10% по отношению к полимеру.

Ряд полиамидов используют для приготовления лаков. Лак ПЛ-2, представляющий собой раствор полиамида и резольного олигомера в этилцеллюлозе, пригоден для эмалирования медной проволоки. Лаки на основе полиамидных смол применяют для изготовления пленок, склеивания, пропитки тканей, нанесения покрытий по тканям, дереву и металлам. Покрытия отличаются бензино- и атмосферостойкостью. Обычно чистые полиамидные лаки содержат 18‒22% полимера.

Эпоксидные смолы и клеи. Эпоксидные смолы чаще всего имеют невысокую молекулярную массу (1000‒3000) и являются олигомерными веществами. Они получили название по эпоксидным группам (‒СН‒СН‒), входящим в состав макромолекул полимера.

Под действием отвердителей эпоксидные смолы переходят в неплавкое и нерастворимое состояние. Благодаря высокой адгезионной прочности ко многим материалам, небольшой усадке при отверждении, высокой химической стойкости и диэлектрическим свойствам эпоксидные полимеры нашли широкое применение в различных отраслях промышленности.

Сырьем для производства эпоксидных смол чаще всего служат эпихлоргидрин и дифенилолпропан.

Гидроксильные группы в макромолекулах обеспечивают хорошую адгезию эпоксидных полимеров к разнообразным материалам. Эпоксидные полимеры имеют небольшое число поперечных сшивок, которые находятся на значительном расстоянии друг от друга. Это обеспечивает более высокую ударную вязкость, чем у фенолформальдегидных смол.

На основе эпоксидных смол готовят клеи для склеивания стекла, керамики, древесины, металлов, бетона, пластмасс. В деревообработке применяют для приклеивания различных материалов к древесине. Клеевой слой устойчив к действию воды, кислот, щелочей, неполярных растворителей, вибрационным нагрузкам, имеет высокую механическую прочность.

Клеи-расплавы ‒ термопластичные клеи, основой которых могут быть полиамид, полиэфир, инден-кумароновая или терпеновая смола и др. В настоящее время для этой цели часто используют сополимер этилена с винилацетатом. Помимо основного полимера, в состав клея входят пластификатор (например, гидрированная канифоль), наполнитель (кварцевая мука, двуокись титана, окись цинка, мел, основная соль висмута и др.), а также антиоксидант (например, бутилированный гидроокситолуол или гидрооксианизол), предотвращающий окисление клея, все время находящегося под действием высокой температуры.

Свойства клеев-расплавов следующие.

- Температура размягчения, °С 75‒116

- Температура клея при нанесении, °С 170‒190

- Вязкость, МПа∙с 1000‒5000

- Продолжительность твердения в тонком слое при перепаде температур от 170 до 20°С, с 3‒5

- Термостабильность, ч, не менее 15

- Срок хранения, мес., не менее 12

- Предел прочности при скалывании по клеевому слою, МПа 2,0‒8,8

На склеиваемые поверхности клеи можно наносить экструдером, лопаткой или роликом. Описанные клеи имеют высокую адгезию к древесине и другим материалам; не содержат в своем составе растворителей и не требуют поэтому больших давлений и открытых выдержек; стойки к атмосферным воздействиям; водостойки; нетоксичны, позволяют легко автоматизировать процесс склеивания. Но они требуют применения специального оборудования, недостаточно жестки и теплостойки, дороги. Расход клея 350‒450 г/м2. Данные клеи применяются главным образом при облицовывании кромок мебели, для выполнения работ, связанных со сборкой корпусной мебели, приклеиванием декоративных элементов, точечным ребросклеиванием шпона.

Фенолобутварный клей получается совмещением фенолоформальдегидной смолы с поливинилбутиралем (бутваром). Выпускают несколько марок этих клеев ‒ БФ-2, БФ-4, БФ-6 и др. Отличаются они друг от друга содержанием поливинил-бутираля и степенью пластификации.

С увеличением содержания поливинилбутираля понижается термостойкость клеевых соединений, но растут их эластичность и вибростойкость. Цвет клея ‒ от желтого до красноватого. Имеет высокие адгезионные свойства. Клеевые соединения высокопрочны, водо- и морозостойки, хорошо сопротивляются действию бензина, керосина, масел, спирта. Основные свойства некоторых из этих клеев приведены ниже.

Марка клея БФ-2, БФ-4

- Содержание сухого остатка, % 14‒17, 10‒13

- Вязкость по ВЗ-1, с 30‒60, 30‒60

Недостатки рассмотренных клеев ‒ высокая стоимость, ограниченная теплостойкость и необходимость нагрева соединения до 150‒ 160°С для отверждения. Данные клеи можно применять для склеивания фанеры с различными материалами (металлами, текстолитом, пластмассами, оргстеклом и др.). В частности, их используют в качестве подслоя, если металл наклеивают фенолоформальдегидными клеями, содержащими в своем составе кислые отвердители. Хорошие результаты дает применение этих клеев для наклеивания алюминиевой фольги на древесину.

Клеевая нить получается в результате покрытия термостойкой стеклонити полиамидной смолой. Диаметр клеевой нити (0,30 ± 0,05) мм, масса 1 м ‒ (0,15 ± 0,02) г, прочность на разрыв не менее 0,19 МПа. Применяют клеевую нить вместо гуммированной ленты для поперечного или продольного (методом «зигзаг») ребросклеивания полос шпона. Перед нанесением на шпон ее подогревают до 300°С для расплавления клея и прижимают к его поверхности. Охлаждаясь, клей снова переходит в твердое состояние и надежно соединяется с древесиной.