Содержание страницы

Рассмотрим некоторые теоретические понятия, характеризующие процесс склеивания.

Адгезия – прилипание двух жидких или разнородных тел. Оно обусловливается молекулярными силами сцепления разнородных молекул, находящихся в поверхностном слое соприкасающихся тел (фаз). Эти силы носят название сил адгезии.

Аутогезия – прилипание однородных тел. В отличие от адгезии, самослипание осуществляется вследствие молекулярной связи между поверхностями однородных контактирующих тел. Силы сцепления в этом случае называются силами аутогезии.

Когезия – сцепление молекул вещества между собой в объеме тела (волокон, древесины, смолы и т. д.). Обусловливается когезия самыми различными силами: Ван-дер-Ваальса, химическими, водородными связями и т. д. Эти силы носят название сил когезии.

Липкость ‒ это не что иное, как прилипание, превосходящее по силе сцепления когезию данного вещества. В силу этого при отрыве на поверхностях контакта непременно остается липкое вещество, т. е. происходит когезионный тип отрыва, причем такое соотношение между силами адгезии и когезии тел остается весьма длительное время.

Клейкость вещества ‒ это его способность не только прилипать к другим телам, но и в противоположность липкости приобретать с течением времени (в результате сушки, удаления растворителя или химических процессов, т. е. отвердевания или структурирования) внутреннюю прочность (когезию), достаточную для того, чтобы склеиваемые между собой части представляли одну единую систему.

Чаще всего контактирующие тела связываются в одно целое при помощи третьего тела ‒ клея (например, склеивание между собой деревянных деталей в производстве мебели; шпона в производстве фанеры; стружек в производстве древесностружечных плит; шпона, листов бумаги, ткани при изготовлении древесных пластиков и т. д.).

Однако в некоторых случаях склеивание может быть без третьего компонента. Тогда один из контактирующих материалов (обычно это полимер) служит вторым телом и третьим компонентом. Склеивающим слоем служат контактирующие поверхностные молекулы данного вещества, а его объемная фаза ‒ вторым склеиваемым телом.

Первый и последующие слои покрытия отличаются друг от друга. В поверхностном слое расположение молекул полимера обычно ориентированное, упорядоченное, в объеме ‒ хаотическое, беспорядочное. Так как в этих случаях полимер на твердую поверхность наносится слоями (путем многократного покрытия), то, естественно, первый слой сцепляется с подложкой вследствие сил адгезии, а второй и последующие слои ‒ аутогезионного взаимодействия. Примеры таких систем следующие: древесина, покрытая декоративными, упрочняющими или гидрофобными пленками; металлы, окрашенные стойкими к коррозии лаками; ткани, покрытые с лицевой стороны водозащитными или имитирующими натуральную кожу полимерными пленками и т. д. В таких системах от покрывного материала требуется не только хорошая адгезия к защищаемому или облагораживаемому телу, но и хорошие когезия и аутогезия, так как от них зависит прочность покрывной пленки, ее работоспособность (сопротивляемость изгибу, истиранию, скалыванию, ударам, сжатию и т. п.).

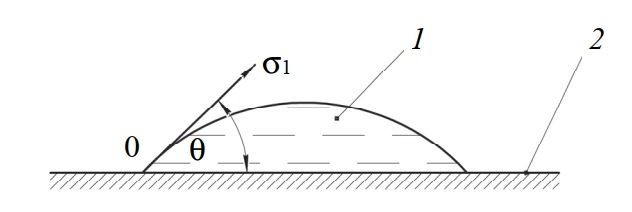

Клей перед нанесением на склеиваемые поверхности должен находиться в высоковязком или высокоэластичном состоянии. Для хорошего контакта его с твердой поверхностью, при котором между ними появляются силы взаимодействия, клей должен обладать хорошей смачивающей способностью. С точки зрения термодинамики причина хорошего смачивания адгезивом (клеем) поверхности субстрата – уменьшение свободной энергии на границе их раздела (рис. 1). В случае, когда речь идет о величине работы, которую необходимо затратить на отделение друг от друга двух несмешивающихся жидкостей, ее можно вычислить по известному уравнению Дюпре:

W = σжг + σтг · σжт ,

где σжг ‒ поверхностное натяжение жидкости на границе с воздухом;

σтг ‒ поверхностное натяжение твердого тела на границе с воздухом;

σжт ‒ поверхностное натяжение на границе раздела жидкость – твердое тело.

Рис. 1. Схема определения угла поверхностного натяжения: 1 – капля смолы; 2 – поверхность

Но применять приведенное уравнение к определению работы, необходимой для отделения жидкого полимера от твердого тела, не представляется возможным, так как пока нет надежного метода определения поверхностного натяжения твердых тел.

w = σ1(1 + cosθ) .

Данное уравнение неприменимо к случаю, когда жидкий полимер обладает способностью полного смачивания твердой поверхности (θ = 0). Кроме того, некоторая трудность возникает при практическом измерении угла θ, так как здесь имеет место явление гистерезиса, т. е. изменение величины угла во времени.

Что касается адгезии твердых тел друг к другу, то ее оценивают величиной усилия, потребного на отделение одного твердого тела от второго. Это может быть усилие, необходимое для отрыва одной поверхности от второй в направлении, перпендикулярном плоскости склеивания, или усилие, необходимое для взаимного сдвига этих поверхностей. При этом важно обеспечить по возможности равномерное распределение напряжения по всей поверхности склеивания. Высокая адгезия полимера к твердому телу не является еще достаточным условием для получения прочного клеевого соединения.

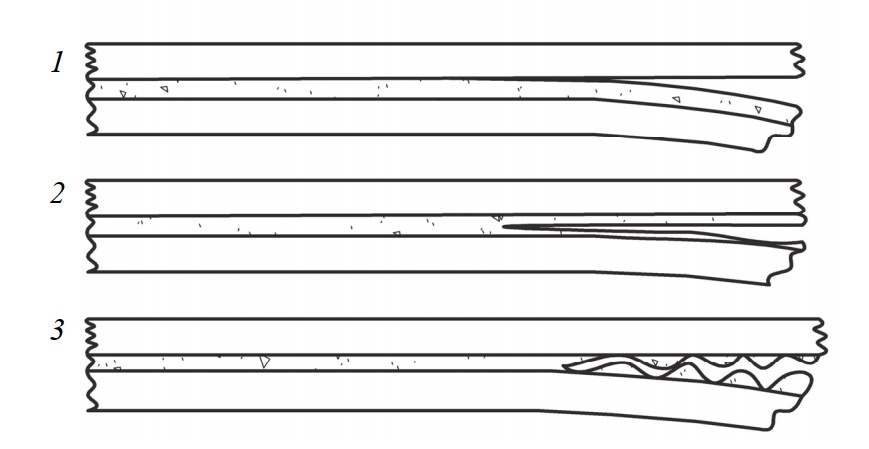

Необходимо, чтобы собственная прочность адгезива после его отверждения также была высокой, т. е. чтобы он обладал и высокой когезией. Есть и еще ряд побочных факторов, оказывающих влияние на прочность клеевого соединения. Это – тангентальные внутренние напряжения, которые могут возникать от усадки клея, толщина слоя, состояние склеиваемых поверхностей. Дополнительным критерием качества склеивания может служить характер разрушения клеевого соединения: адгезионный, когезионный, смешанный (рис. 2) или микромозаичный.

Рис. 2. Характер разрушения склеек: 1 − адгезионный; 2 – когезионный; 3 – смешанный

1. Теории адгезии. Механическая теория склеивания

Наиболее ранней теорией, объясняющей эффект прилипания и склеивания тел, является механическая теория склеивания, развитая Мак-Беном. Прочность склеивания, согласно этой теории, объясняется проникновением жидкого или жидко-вязкого клея в поры склеиваемых поверхностей с последующим его отвердением.

Действительно, большая поверхность, покрываемая клеем (так называемые клеевые замки), форма пор, в которые проникает клей, прочность самого клея и своеобразных перемычек-перешеек, которые составляют стенки пор, обеспечивают высокий эффект склейки.

К сожалению, механическая теория не в состоянии объяснить прочное склеивание относительно гладких поверхностей металлов, стекол, фарфора и т. п. Она также не объясняет, почему гладкие строганые поверхности древесины иногда лучше склеиваются, чем тонковорсистые. Эта теория не принимает во внимание самого главного фактора – природу склеиваемых тел и природу самого клея. Возникла она в то время, когда в качестве склеивающего вещества использовали, как правило, белковые клеи (мездровый, желатин, казеин), а в качестве склеиваемого материала – древесину.

2. Молекулярно-адсорбционная теория

Дальнейшим развитием теории склеивания стала адсорбционная теория, разработанная Мак-Лареном и Дебройном. Эта теория объясняет образование прочного клеевого шва проявлением специфического межмолекулярного взаимодействия – свободной поверхностной энергии.

Адгезия рассматривается как процесс, протекающий исключительно на поверхности тела, аналогично процессу адсорбции. Связь между адгезивом (клеем) и субстратом (подложкой) объясняется действием сил Ван-дерВаальса, степень прочности связей – непосредственным взаимодействием тех или иных функциональных группировок молекул клея и подложки. Эта теория опирается на известное эмпирическое правило, согласно которому предполагается, что высокая адгезия может быть только в двух случаях: когда молекулы контактирующих тел обладают полярными функциональными группами и когда молекулы клея и подложки – неполярные. Если взаимодействуют между собой неполярное и полярное вещества, то адгезия должна быть небольшой. Однако практика и исследования показывают, что это правило не всегда выполняется точно, поскольку не учитывается влияние других, не менее важных факторов: число контактирующих точек и расстояние между ними. Эти параметры, как известно, зависят от подвижности молекул – скорости диффузии цепей полимера.

Не учитывается этим правилом также возможность образования водородных связей между полярными группами смежных молекул, принадлежащих одной и той же фазе. Возникновение водородных связей, естественно, резко снижает высокое адгезионное взаимодействие, присущее полярным группам: –СООН, –ОН, –NН2, –ООССН3 и т. д. Не принимается во внимание возможность замыкания полярных групп на себя – образование водородных связей между смежными полярными группами и группами, принадлежащими одной и той же молекуле. Это также резко ослабляет адгезию молекул.

3. Адсорбционная теория

Эта теория рассматривает образование клеевого шва как многостадийный процесс. На первой стадии в результате теплового (броуновского) движения происходит перемещение – миграция больших молекул полимера клея из раствора к поверхности подложки. Второй стадией склеивания, согласно этой теории, является адсорбция. Когда расстояние между молекулами клея и подложки станет меньше 5 А, начнут действовать межмолекулярные силы, которые, как уже отмечалось, могут быть самого различного характера: дисперсионные, индукционные, ориентационные и водородные, с энергией связи от 0,1 ккал/моль (дисперсионные) до 10 ккал/моль (водородные). Третья стадия склеивания – удаление растворителей из раствора клея, повышение когезионной прочности клея, чтобы его когезия достигла адгезии. Если же в качестве клеящего вещества применяют вязкие полимеры, то третьей стадией будет процесс упрочнения полимера.

Адсорбционная теория адгезии получила широкое распространение за границей, хотя ей присущ ряд недостатков. Кроме того, она не учитывает явлений электризации плоскостей адгезии, а также особенностей поведения полимеров, отличающие их от жидкостей и упругих тел.

4. Электрическая теория адгезии

Теория предложена Б. В. Дерягиным и Н. А. Кротовой (СССР), она основывается на явлениях контактной электризации, происходящей при тесном соприкосновении между диэлектриком и металлом или между двумя диэлектриками.

Система клей – склеиваемый материал, согласно этой теории, отождествляется с конденсатором, а двойной электрический слой, возникающий при контакте двух разнородных поверхностей, – обкладками конденсатора. При отделении клея от поверхности или, что то же самое, разведении обкладок конденсатора возникает разность потенциалов, величина которой возрастает с увеличением зазора между разводимыми до определенного предела поверхностями, когда наступает разряд. Затрачиваемая на разведение поверхностей работа оказывается зависящей от скорости: чем меньше скорость, тем меньше требуется затратить работы на разведение поверхностей, ибо заряды успевают стечь. При быстром разведении поверхностей высокая начальная плотность сохраняется вплоть до наступления газового разряда. Это обеспечивает большое значение работы адгезии, так как действие электростатических сил притяжения преодолевается на сравнительно больших расстояниях.

Что касается причины образования двойного электрического слоя на границе раздела двух поверхностей (клей – склеиваемый материал), то здесь имеются два предположения. В одном случае появление его объясняют адсорбцией клея твердой поверхностью и ориентацией полярных групп клея на этой поверхности. Во втором случае, когда речь идет о склеивании металла, образование этого слоя объясняют переходом электронов в клей. Электрическая теория адгезии не универсальна, так как не может удовлетворительно объяснить образование адгезионной связи между полимерами, близкими до своей природе; не объясняет, почему неполярные полимеры, в которых не образуется двойной электрический слой, все же могут давать достаточно прочную связь.

Следует также указать, что ряд характерных явлений при разрушении склеек, служащих основным доказательством правильности электрической теории адгезии, проявляется лишь в определенных условиях, когда склейки предварительно хорошо высушены. При расслаивании свежеприготовленных склеек электрические заряды не наблюдаются, а прочность склеек все же оказывается достаточно высокой.

5. Диффузионная теория

Диффузионная теория адгезии, предложенная С. С. Воюцким, трактует образование прочной адгезионной связи действием межмолекулярных сил, которые появляются при взаимопроникновении макромолекул вследствие их диффузии, способствуя увеличению молекулярного контакта. Например, диффузия одного полимера в другой на глубину 0,5–1,0 нм увеличивает площадь контакта в 3–5 раз. Причем чем длительнее этот процесс и выше температура, тем совершеннее будет укладка молекул и, следовательно, выше прочность соединения.

Способностью к диффузии, как правило, обладает клей. Но если последний наносится в виде раствора на материал, который сам способен набухать и растворяться, то возможна и диффузия молекул склеиваемого материала в клей. В результате этого между ними исчезает граница и образуется прочная спайка, представляющая собой постепенный переход от одного полимера к другому. Результаты количественной проверки этой теории оказались вполне удовлетворительными. Диффузия макромолекул двух полимеров доказана также экспериментально посредством электронной микроскопии.

В заключение подчеркнем, что данная теория выявляет главным образом кинетику образования адгезионной связи и справедлива только для объяснения адгезии более или менее взаиморастворимых полимеров. Поэтому данная теория непригодна для объяснения образования прочной связи, например, между полимером и таким материалом, как древесина.

6. Химическая теория

Появилась сравнительно недавно, объясняет образование прочной связи не физическим, а химическим взаимодействием между полимерами. При этом химические связи являются остронаправленными и близкодействующими, возникновение их возможно при условии, что расстояния между ядрами ковалентно связанных атомов не превышают 0,1–0,2 нм. Доказано, в частности, что при склеивании древесины карбамидо- и фенолоформальдегидными клеями резольного типа образуются химические связи между гидроксильными группами (ОН) макромолекул целлюлозы и метилольными группами (СН2ОН) с образованием эфирных групп. Для получения прочной связи необходимо оптимальное количество функциональных групп и соответствующее их расположение. Отмечается большое влияние молекулярной массы полимера на его клеящие свойства. Например, клеи, имеющие низкую молекулярную массу, обладают хорошей адгезией вследствие их способности хорошо смачивать твердые поверхности, но зато у них низкие когезионные свойства.

Химическая теория подчеркивает также большое влияние внутренних напряжений, возникающих при отверждении клея и при его усадке, на прочность клеевого соединения.

7. Релаксационная теория

Релаксационная теория, предложенная Н. И. Москвитиным (СССР), также сравнительно нова и пока не получила широкого признания.

В ней сделана попытка объяснить адгезию с учетом всех разновидностей химических и межмолекулярных связей. По этой теории, наиболее важный фактор, оказывающий существенное влияние на адгезию полимеров, – релаксация напряжений как при контакте клея со склеиваемой поверхностью, так и при деформации соединения во время его эксплуатации. Анализируя приближенные значения молярных энергий основных видов связей, кДж/моль: межмолекулярная – 13–33, водородная – до 73, химическая – 110–1050, необходимо отметить что химические связи наиболее прочные.

8. Процессы, протекающие при склеивании древесины

Одно из обязательных условий получения прочного клеевого соединения – наличие у клея высоких адгезионных свойств. Но этого недостаточно. После создания необходимого контакта между древесиной и клеем последний должен быть переведен из жидкой фазы в твердую. В новом состоянии он должен обладать необходимыми прочностными свойствами (когезионной прочностью) и не изменять их под действием растворителей. Выполнение последнего условия создает возможность получения водостойких клеевых соединений.

Если склеиваемый материал, например пакет шпона, зажатый между двумя плитами, подвергается нагреву, этот процесс сопровождается движением в нем влаги и некоторым его уплотнением. За счет абсорбирования из клея некоторого количества влаги влажность склеиваемого пакета больше начальной.

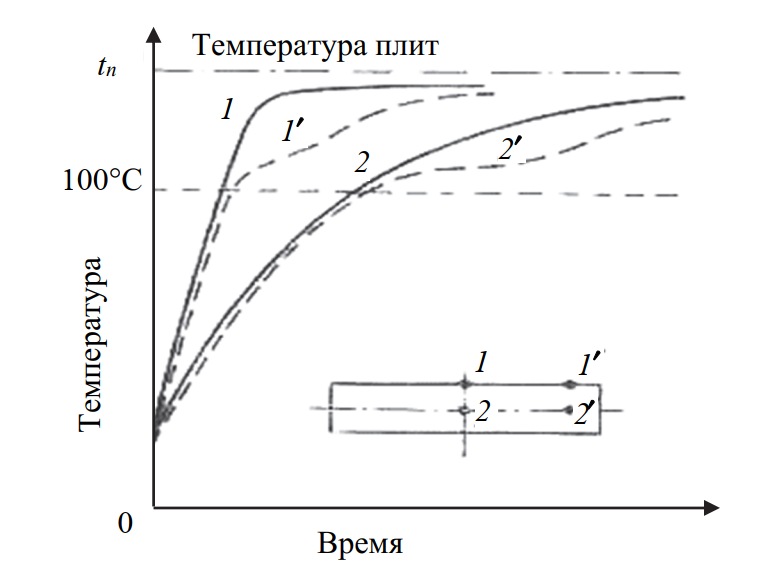

В серединной зоне пакета, из которой влага практически не может свободно испаряться и, при определенных условиях, находится там в виде перегретой пароводяной смеси, температура все время повышается, приближаясь к температуре плит пресса. Но при этом скорость нарастания температуры в наружных и внутренних слоях серединной зоны пакета различна. За счет градиента температуры между этими слоями нагретая влага двигается в сторону внутренних слоев, что в какой-то мере ускоряет их нагрев. Что касается краевой зоны пакета, из которой влага испаряется практически свободно, то температура в ней несколько ниже, чем в серединной зоне. При этом чем меньше внешнее давление на склеиваемый пакет, больше паропроницаемость древесины и выше температура плит пресса, тем больше ширина этой зоны (рис. 3).

Если снять внешнее давление на пакет и тем самым прекратить подвод тепла к нему, положение резко меняется. Перегретая пароводяная смесь, находящаяся внутри серединной зоны пакета, за счет создания градиента влажности и температуры по его толщине немедленно перейдет в парообразное состояние и начнет быстро двигаться к наружным поверхностям пакета и испаряться в атмосферу. В зависимости от вида синтетического клея, начальной влажности пакета шпона и температуры нагревателя пресса влажность пакета в этот период может понизиться на 2–6%. При этом конечная влажность наружных слоев пакета будет все же ниже влажности внутренних его слоев.

Рис. 3. Изменение температуры в средней и краевой зонах нагреваемого в прессе пакета шпона: 1 – наружный слой серединной зоны; 2 – внутренний слой серединной зоны

Таким образом, можно отметить два важных момента: а) понижение температуры краевой зоны пакета, из которого влага имеет возможность испаряться; б) возможность снижения влажности склеиваемого пакета при снятии внешнего давления на него. Первый момент нужно учитывать при построении режимов склеивания, второй – при выборе временной схемы снижения внешнего давления на склеиваемый пакет. Поскольку деформативность древесины, содержащей определенное количество влаги, усиливается под действием подводимого к ней тепла, при склеивании пакетов под давлением в начальный период будет иметь место интенсивное ее уплотнение, а затем стабилизация приданной ей деформации.

Увеличение при этом фактической площади контакта между клеем и древесиной будет положительно сказываться на адгезионной прочности клеевых соединений. Следует помнить, однако, что затухание деформации древесины должно закончиться до окончания процесса формирования клеевых связей, так как иначе это может привести к частичному их разрушению и снижению прочности склеивания. Уплотнение древесины в процессе ее склеивания, благотворно влияющее на физико-механические свойства, приводит одновременно к уменьшению полезного объема изготовляемого продукта, не всегда желательному (как, например, при изготовлении фанеры).

При склеивании древесины появляется вероятность возникновения в клеевом соединении внутренних напряжений. Причины их весьма разнообразны, поэтому остановимся только на главных из них.

Внутренние напряжения могут быть вызваны усадкой клея, изменением влажности древесины и ее линейных размеров, а также различием термических коэффициентов клея и склеиваемого материала. Поскольку усадка клея начинается с момента перехода его в отвержденное состояние, когда между ним и древесиной устанавливается адгезионная связь, препятствующая свободному изменению его объема, в клее неизбежно возникают внутренние нормальные и касательные напряжения. Величина последних в значительной мере определяется состоянием склеиваемых поверхностей и толщиной клеевого слоя. Наличие на склеиваемых поверхностях макро- и микронеровностей – причина колебания толщины образуемых между ними клеевых слоев, вследствие чего и усадка клея в различных их точках будет различной. При невозможности свободного сближения склеиваемых поверхностей это неизбежно вызывает появление внутренних напряжений. Величина их будет тем больше, чем толще клеевые слои и больше неравномерность их толщины. Что касается имеющихся на склеиваемых поверхностях шпона выступов, то, будучи в разрыхленном состоянии, они легко пропитываются клеем, выполняя роль своеобразного наполнителя, который, возможно, снижает образующиеся напряжения и способствует более равномерному их распределению в клеевом слое.

Аналогичен механизм возникновения внутренних напряжений вследствие изменения влажности древесины. Начальная влажность древесины, с учетом того, что для ее склеивания используют клеи, содержащие значительное количество воды, может заметно отличаться от влажности готового продукта. Поскольку горячее склеивание сопровождается испарением определенного количества влаги, неизбежны и изменения линейных размеров древесины как в процессе, так и после образования адтезионной связи. Поэтому, как и при усадке клея, изменение влажности древесины приводит к образованию внутренних напряжений.

Наконец, различие термических коэффициентов линейного расширения древесины и клея служит причиной образования на границе их раздела касательных внутренних напряжений при горячем склеивании. Но эти напряжения становятся заметными по величине главным образом в период охлаждения сформированного клеевого соединения. Особенно они опасны при склеивании разнородных по своим свойствам материалов, как это имеет место, например, при изготовлении гофрированной фанеры, облицованной металлом.

Конечно, не исключена возможность при определенных условиях частичной релаксации (затухания) внутренних напряжений в период последующей эксплуатации склеенного материала. Но для обеспечения максимальной долговечности клеевых соединений при выборе клеев и разработке режимов склеивания следует принимать все меры, которые могут способствовать снижению внутренних напряжений.

9. Требования, предъявляемые к клеям

В зависимости от условий применения и эксплуатации клееных изделий из древесины к клеям предъявляется ряд требований эксплуатационного, технологического и экономического характера в зависимости от области их применения и условий эксплуатации. Основные из них следующие.

Эксплуатационные требования. Они направлены на создание долговечного клеевого соединения. Клей должен создать прочное клеевое соединение, для чего он должен иметь высокую адгезию к склеиваемому материалу и высокие когезионные свойства. Термин «адгезия» (прилипание) характеризует связь между приведенными в контакт материалами, в данном случае между клеевой пленкой и древесиной, определяется величиной силы, необходимой для отрыва пленки клея от древесины, т. е. пленки клея от подложки. Термин «когезия» характеризует связь частиц внутри данного тела, т. е. прочность самого отвержденного клея. Желательно, чтобы когезионная прочность клея была выше прочности склеиваемого материала. В то же время прочность склеивания разнородных поверхностей определяется соотношением сил адгезии и когезии. Адгезия должна быть больше когезии, в противном случае склеивание будет слабым.

Клей должен обладать хорошей смачиваемостью, т. е. способностью растекаться по поверхности твердого тела в результате сил притяжения между частицами жидкого и твердого вещества. Хорошая смачиваемость клеящим веществом склеиваемого материала влечет за собой образование прочного, а плохая – слабого клеевого соединения. Клей после отверждения должен быть водостойким, т. е. должен сохранять свойства при длительном воздействии на него воды. Водостойкость клея характеризуется количеством влаги, поглощенной им за 24 ч пребывания в воде при I = 18–20°С. Водостойкость клея зависит от его природы, структуры, степени отверждения, толщины клеевой пленки и т. п. Она может быть повышена путем термообработки клея или введением в него аппретированных наполнителей. Все клеи принято делить на три группы: повышенной водостойкости, средней и неводостойкие.

Следует хорошо помнить, что водостойкость клея и его стоимость находятся в прямой зависимости. Клей после отверждения должен быть влагостойким (атмосферостойким) т. е. сохранять свои свойства при длительном воздействии на него влажного воздуха. Требования к влагостойкости особенно велики, если клееное изделие используется при повышенных температуре и влажности (например, в тропиках). Клей должен быть биостойким. Выполнение этого требования важно в случае работы клеевого материала во влажной среде при повышенной температуре. С целью повышения биостойкости в клей вводят ядовитые для микроорганизмов вещества. Клей после отверждения должен быть термостойким, т. е. в процессе эксплуатации не должен размягчаться. Он должен обеспечивать получение долговечного соединения. Клей после отверждения не должен быть очень твердым и не оказывать отрицательного действия на режущий инструмент.

Технологические требования вытекают из желания иметь простую и удобную технологию склеивания. Клей должен иметь определенную вязкость, т. е. хорошо распределяться по поверхности древесины и смачивать ее, однако применение низковязкого клея создает опасность его поглощения древесиной и получения неплотной клеевой прослойки. Излишне вязкий клей плохо смачивает древесину, что снижает прочность соединения. Клей не должен быть токсичным, т. е. содержать вредных для здоровья веществ. Клей должен быть прост в приготовлении и нанесении на склеиваемые поверхности, иметь стабильные свойства в течение некоторого времени (вязкость, концентрацию) и не изменять их при хранении, обладать достаточной жизнеспособностью, т. е. время от момента его приготовления до момента, когда его нельзя будет применять, должно быть достаточно большим. В практике жизнеспособность клея желательна чуть больше продолжительности рабочей смены. Клей при отверждении не должен выделять большого количества летучих продуктов. Это связано с применением менее мощных прессов. Клей должен отверждаться при возможно меньшей температуре, так как высокая температура плит пресса отрицательно влияет на саму древесину (может вызвать деструкцию связующего, изменить цвет древесины и т. д.), а также ведет к значительным энергетическим затратам.

Экономические требования обусловлены рентабельностью его применения. Сырье, применяемое для изготовления клея, должно быть достаточно доступным. Стоимость клея, расходуемого на единицу площади склеиваемого материала, должна быть минимальной. Клей должен иметь достаточно высокую скорость отверждения, что ведет к повышению производительности труда. Оборудование для изготовления клея должно быть простым и дешевым. Стоимость оборудования и капитальные затраты на организацию производства клея должны быть минимальными. Конечно, клеев, которые полностью удовлетворяли бы всем перечисленным требованиям, не существует, и стремиться к созданию таких клеев не следует, ибо экономически это себя не оправдает. Необходимо хорошо знать свойства клеев и уметь из большого количества правильно выбрать подходящий. Клеи изготавливаются из нескольких составных частей (составляющих): основное вещество – главная часть клея; растворитель; группа вспомогательных веществ.

Основное вещество – это собственно клеящее вещество, которое при определенных условиях может склеивать (фенолформальдегидная смола), или вещество, которое при воздействии на него других веществ начинает склеивать (альбуминовые клеи). Растворитель – это жидкость (обычно), изменяющая концентрацию и вязкость клея. Растворитель должен быть дешевым, нетоксичным и непожароопасным. В качестве растворителей используются ацетон, этилацетат, спирт, вода, бензол, бензин и др. Излишек растворителя в клее ведет к увеличению времени выдержки в прессе для удаления (испарения) этого излишка, иначе клеевой шов получится пористым и непрочным.

Группа вспомогательных веществ – это вещества, которые сами не обладают клеящими свойствами, но придают клею определенные свойства. К ним относятся: клееобразователи (альбуминовый); отвердители – вещества, способствующие переводу клеев в необратимое отвержденное состояние (слабые органические кислоты, соли кислот и т. д.), вид и количество отвердителя определяют время отверждения и прочность клеевого соединения; наполнители – вещества, вводимые для уменьшения расхода клея и снижения внутренних напряжений, для увеличения вязкости клея (древесная мука, гипс и др.); пластификаторы – вещества, снижающие модуль упругости клеевой пленки и внутренние напряжения в клеевом шве (глицерин, воск, дибутилфталат, декстрин); стабилизаторы – добавки, поддерживающие вязкость на определенном уровне (спирт, ацетон, диэтиленгликоль).