Содержание страницы

1. Структура изделий из древесины

Изделия из древесины – это предметы, обладающие вполне определенными потребительскими свойствами (мебель, спортинвентарь и т. д.). Однако с точки зрения современного производства понятие изделия значительно шире. Изделием считается любой предмет или набор предметов производства, подлежащий изготовлению и включенный в производственную программу предприятия. Изделием данного предприятия могут быть, например, детали, входящие в состав изделия, выпускаемого другим предприятием, мебельные щиты, изготовляемые комбинатом мебельных деталей для фабрики корпусной мебели, а также отдельные предметы и целые наборы предметов, набор бытовой мебели для спальни, столовой и т. д.

ГОСТ 101–68 «Единая система конструкторской документации (ЕСКД). Виды изделий» устанавливает следующие виды изделий: детали, сборочные единицы, комплексы, комплекты.

Под деталью понимается изделие, изготовленное из однородного материала без применения сборочных операций. Деталью может быть изделие из цельной древесины или из древесины, предварительно склеенной для придания ей большей формоустойчивости или облицованной шпоном, но без применения шиповых вязок, свинчивания и других приемов сборки. Например, изделиями могут быть ножка обеденного стола, изготовленная из цельного бруса или из бруса, склеенного из нескольких заготовок, щит, изготовленный из столярной или стружечной плиты, сиденье стула, выклеенное из шпона, и т. д., если они включены в программу изготавливающего их предприятия.

Сборочными единицами можно считать изделия, составные части которых подлежат соединению между собой на предприятии-изготовителе шиповыми вязками, свинчиванием шурупами или болтами, соединению нагелями, стяжками и т. п. Сборочные единицы могут представлять собой изделия очень разной степени сложности.

Под комплексом понимается два и более специфицированных изделий, не соединенных на предприятии-изготовителе сборочными операциями, но предназначенных для выполнения взаимосвязанных эксплуатационных функций. В деревообработке комплексы представлены наборами предметов мебели, изготовленными в едином архитектурно-художественном стиле и предназначенными для оборудования определенных функциональных зон бытовых или общественных зданий (например, набор мебели для кабинета, состоящий из рабочего стола, кресла, книжного шкафа и др.), набор мебели для спальни, аудитории и т. д.

В отличие от комплекса комплектом называют два и более изделий, не соединенных на предприятии-изготовителе сборочными операциями, но имеющих общее эксплуатационное назначение вспомогательного характера, например, комплект возвратной тары для упаковки набора мебели, комплект оборудования кухни, включая набор мебели и принадлежностей для кухни и т. д. Комплекты могут составляться из изделий, изготовленных на разных предприятиях.

2. Требования к изделиям из древесины

Изделия из древесины, как и любые другие, должны проектироваться и изготавливаться так, чтобы в достаточной степени отвечать потребностям народного хозяйства в целом и требованиям людей, которые пользуются этими изделиями. Для этого изделия должны обладать высокими эксплуатационными и технико-экономическими показателями; соответствовать своему функциональному назначению: быть эстетичными, прочными, долговечными, технологичными; иметь малую материалоемкость и по возможности малую себестоимость. Первые четыре требования могут быть отнесены к эксплуатационным, последние три – технико-экономическим.

Требования полного соответствия изделий их назначению так же разнообразны, как и их функции. Для мебели, например, это удобство пользования ею, согласованность размеров мебели с анатомической особенностью строения и размерами (антропометрией) человеческого тела, размерами предметов, хранящихся в мебели, согласованность с высотой и планировкой помещений и т. д. Для оконных блоков это высокий процент световой поверхности от всей площади оконного проема, малые воздухопроницаемость и теплопроводность.

Для музыкальных инструментов, кроме согласованности с антропометрией, еще большее значение, очевидно, должно иметь качество звучания инструмента, для чертежных досок – точность и стабильность их формы, равномерная и невысокая плотность древесины, допускающая легкое закрепление листов бумаги кнопками и т. д.

Требования к показателям, обеспечивающим достаточное соответствие изделия его функциональному назначению, обычно обусловливаются в технических условиях или стандартах. Так, ГОСТ 5994–79 Парты. Типы и функциональные размеры устанавливает типы и функциональные размеры парт для школьников в зависимости от роста учащихся и основные параметры их размеров, обеспечивающие удобное положение учащихся, размещение портфелей или ранцев, учебников и карандашей. В связи с этим изделия могут изготавливаться только по соответствующей нормативно-технической документации на них в форме стандартов или технических условий.

Однако стандарт не исключает возможность и желательность постоянного совершенствования изделий в конструктивных решениях, отделке и т. д., обеспечивающих повышение эффективности производства. Во взаимосвязи с функциональным назначением изделий находятся эстетические требования. Основную массу изделий из древесины составляют предметы, окружающие человека в его повседневной жизни. Вследствие этого изделия должны быть эстетически совершенны. Они должны соответствовать рациональному типажу и номенклатуре, отвечать потребности именно в таких изделиях (учитывается спрос на них). Изделие должно гармонично согласовываться с изделиями, с которыми будет совместно находиться в эксплуатации. Например, каждый предмет мебели должен входить в современный интерьер, не нарушая его гармоничности. Изделие должно отвечать действующим санитарным и гигиеническим требованиям.

Изделия из древесины должны быть в достаточной мере (в соответствии с назначением) прочны и долговечны. Это достигается за счет рациональной конструкции и выбора материалов (вида древесного материала, породы древесины, вида клея) и, особенно, качественного изготовления соединений.

По данным НПО «Гипролеспром», средняя эксплуатационная влажность древесины и годовые отклонения от нее составляют:

- для изделий, эксплуатируемых внутри отапливаемых помещений, – (7 ± 2)%;

- для внутренних переплетов оконных блоков – (9 ± 2)%;

- для наружных переплетов оконных блоков – (15 ± 2)%.

Для изделий, эксплуатируемых в неотапливаемых помещениях или под открытым небом, средняя эксплуатационная влажность и отклонения от нее еще больше. Они зависят от климатических условий данного района. В средней полосе РСФСР влажность древесных изделий в этих условиях может находиться в пределах от 12 до 18%. Влажность древесины в изделиях должна соответствовать равновесной влажности для условий эксплуатации изделий.

Долговечность изделий из древесины во многом зависит от условий их эксплуатации. В комнатных условиях изделия, не подвергающиеся интенсивному износу (мебель, музыкальные инструменты и др.), могут находиться длительное время. И хотя в расчетах срок амортизации, например, для некоторых видов мебели обычно принимается равным 20 годам, нередки случаи эксплуатации таких изделий в течение нескольких десятилетий. В этих условиях древесина как конструкционный материал значительно превосходит большинство видов современных пластмасс.

На долговечность изделий из древесины может влиять периодическое кратковременное воздействие влажности. Связанные с изменениями влажности явления набухания и усушки древесных материалов могут приводить к нежелательной деформации (короблению) и растрескиванию деталей. В этом случае большое значение для долговечности изделия имеет форма и размероустойчивость его конструкции и наличие на изделии защитно-декоративных покрытий. Несмотря на то, что среди применяемых для отделки древесины покрытий нет полностью влаго- и паронепроницаемых, все же наличие их на поверхности замедляет процессы сорбции и десорбции древесиной влаги и деструкции древесины под действием факторов внешней среды.

С учетом качества и комфортабельности изделия стоимость (себестоимость) его должна быть по возможности невысокой. Удовлетворение этого требования зависит от характера организации производства, степени его эффективности и технической культуры, технологичности конструкции изделия, его материалоемкости и многих других факторов. Подробнее эти факторы и их значение будут рассмотрены ниже.

Современное изделие массового производства по своему внешнему виду, конструкции и качеству материалов, из которых оно сделано, носит как черты, необходимые для выполнения своей главной функции – соответствовать своему назначению, так и свойства, обусловленные связями со всей системой «производство – отрасль – промышленность в целом».

Изделие как компонент системы претерпевает изменения при изменении других ее компонентов. Так, появление высокопроизводительных автоматических линий для облицовывания кромок щитов прямоугольной формы способствовало изменению внешнего вида корпусной мебели, телевизоров и многих предметов быта, архитектурно взаимосвязанных в интерьере квартиры. Вместо закругленных углов они стали иметь прямые ребра. Линии облицовывания брусков способствовали появлению также округленных деталей пилястр, карнизов и других элементов.

Использование жесткого полиуретана с простой технологией литья создало возможность декорировать мебель стилем ретро, разнообразить виды изделий, изготовляемых в массовом потоке. Применение древесностружечных плит вместо столярных дало возможность увеличить производительность труда на мебельных предприятиях, а в конструкции достигнуть экономии дорогих пород древесины путем замены массивных обкладок тонкими полосками шпона или декоративного пластика на бумажной основе. За счет изменения конструкции изделий удалось значительно упростить технологические процессы, а значит, и повысить производительность труда.

Проверка конструкции изделия на возможность его изготовления с меньшими трудозатратами (на технологичность) на каждом этапе производства стала неотъемлемым этапом конструирования новых изделий. При комплексном использовании древесного сырья появились технологии, которые все трудно перерабатываемые отходы превращают в кондиционные с определенными параметрами щепы, стружки, волокнистой массы, а затем в плитные и другие прессованные материалы.

Развитие химической промышленности, особенно рост производства полимерных материалов, оказало большое влияние на конструкции и технологию в деревообработке, вытеснив ряд нетехнологичных, мелких (с низким полезным выходом) деталей из древесины.

В дальнейшем технология изготовления изделия может меняться в зависимости от наличия возобновляемых (растительных) и невозобновляемых (минеральных) ресурсов. Изделие массового производства следует также рассматривать как подсистему большой системы «материальное производство» и проектировать его на основе системного подхода с анализом структуры, сравнения ряда вариантов (альтернатив), т. е. с учетом требований эстетики, особенностей эксплуатации в различных условиях, наличия материалов всех видов, физической и моральной долговечности данной модели, сроков на подготовку к производству, технологичности в условиях конкретного предприятия, возможности транспортирования в собранном или разобранном виде, потребности в данном регионе и многих других факторов.

Материалоемкость – один из важнейших показателей, так как стоимость изделий из древесины на 50–80% определяется стоимостью используемых материалов, а полезный выход иногда составляет до 25%. Системный подход к анализу конструкции позволяет выявить ее оптимальный вариант и избежать субъективных ошибочных решений. Для этой цели используют принципы функционально-стоимостногоанализа (ФСА).

3. Правила конструирования изделий

При конструировании формируется комплекс всех основных свойств нового изделия, его качество, полезность и популярность для потребителя, экономическая эффективность выпуска для изготовителя. Изделия конструируют на основании заявки, составленной заказчиком, в лице которого может быть министерство или подведомственная ему организация. Заказчик предъявляет разработчику исходные требования к изделию, подлежащему разработке, отвечает за обоснованность предъявляемых требований и обеспечивает реализацию и полное использование изделий в предполагаемом объеме выпуска в планируемом периоде.

На основе достижений отечественной и зарубежной науки и техники, потребностей народного хозяйства и возможностей экспорта разработчик разрабатывает техническое задание на проектируемое изделие. Техническое задание является обязательным исходным документом на разработку или модернизацию продукции. Порядок разработки, согласования и утверждения заявки и технического задания должен соответствовать ГОСТ 009–86 и ГОСТ 001–88. Техническое задание иногда разрабатывают на основе результатов экспериментальных работ, научного прогнозирования, анализа технического уровня, изучения патентной документации. В техническое задание включают прогнозируемые показатели технического уровня и качества продукции, лимитную цену продукции. Техническое задание не должно ограничивать инициативу разработчика при выборе оптимальных решений конструирования и разработки технической документации.

Одним из важнейших разделов технического задания является раздел «Технические требования», в котором формулируются требования к изделию с учетом действующих стандартов и норм.

В этом разделе обычно указывают: состав, показатели и назначение, требования к надежности, требования к технологичности, уровню унификации и стандартизации, эстетические и эргономические требования, патентную чистоту, требования к составным частям изделия, сырью, исходным материалам, условия эксплуатации, маркировку, упаковку, транспортирование и специальные требования. Техническое задание согласовывают с заинтересованными организациями и заказчиком.

Включаемые в техническое задание требования к изделию основываются на современных достижениях науки и техники с учетом необходимости обеспечения опережающего технического уровня продукции. Изделие должно полностью соответствовать техническому заданию, содержащему требования к продукции высшей категории качества. Поскольку в условиях научно-технического прогресса требования к продукции меняются сравнительно быстро, при конструировании изделий необходимо прогнозировать технический уровень его на весь период разработки и постановки продукции на производство.

При разработке конструкции изделия разработчик вносит предложения по унификации, стандартизации элементов изделия, используемых материалов, методов изготовления, испытания, хранения и транспортирования. Выявляет новые, оригинальные технические решения, составляет заявки на предполагаемые изобретения, которые подтверждают новизну решений и высокий технический уровень конструируемого изделия. Разрабатывает техническую документацию и организует изготовление опытного образца и его испытание. Изготовитель обеспечивает своевременное освоение нового изделия в заданных параметрах качества. Потребитель обеспечивает надлежащее применение изделий с максимальным использованием его технической возможности, информирует о результатах наблюдений и имеющихся рекламациях по качеству в начальный период реализации.

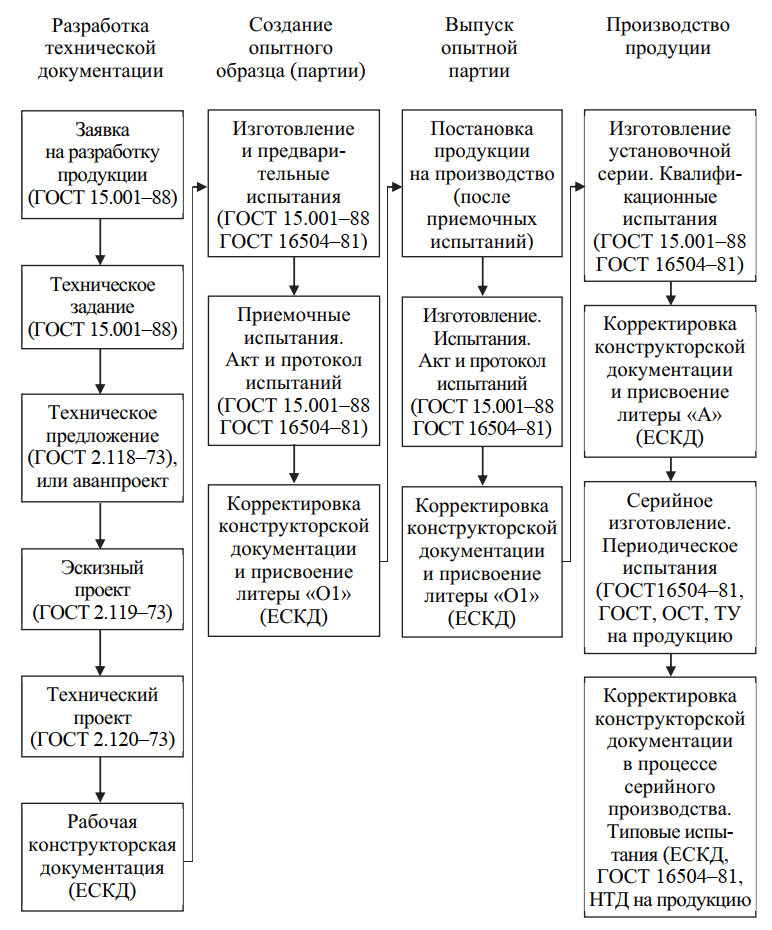

Порядок построения и оформления документации на конструируемое изделие должен соответствовать требованиям государственных стандартов, Единой системы конструкторской документации (ЕСКД) и Единой системы технологической подготовки производства (ЕСТПП). Последовательность работ при проектировании и постановке продукции на производство показана на схеме (рис. 1).

При конструировании изделий из древесины необходимо учитывать физико-механические свойства древесины как исходного конструкционного материала, ее анизотропию и гигроскопичность, а также условия современного производства. Надлежащее качество изделия обеспечивается соблюдением элементарных правил конструирования.

Древесина является гигроскопичным материалом. Изделие из нее эксплуатируется в условиях изменяющейся относительной влажности воздуха. Отдельные детали изделия будут в процессе эксплуатации изменять свою влажность, как показывают наблюдения, примерно на 4– 8%. По этой причине детали изделия из древесины будут изменять свои размеры в зависимости от коэффициентов усушки и разбухания. При разбухании и усушке древесина способна развить напряжения, превосходящие ее предел прочности на сжатие и растяжение поперек волокон. Этой особенностью древесины пользовались еще в Древнем Египте для раскалывания скальных пород при сооружении пирамид.

В скале долбили отверстия на определенном расстоянии друг от друга.

Рис. 1. Схема последовательности организации новых изделий

В эти отверстия забивали клинья из высушенной древесины. На эти клинья лили воду. Древесина впитывала воду, клинья разбухали и создавали внутренние напряжения в скале выше ее предела прочности. Происходило разрушение скальной породы между сделанными в ней отверстиями.

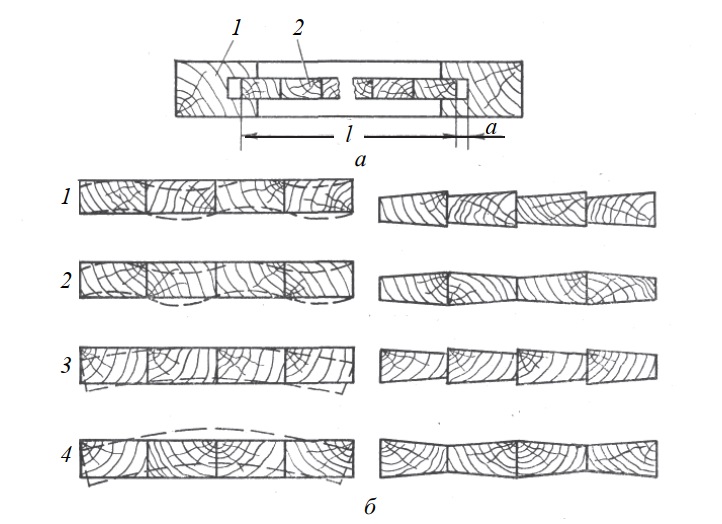

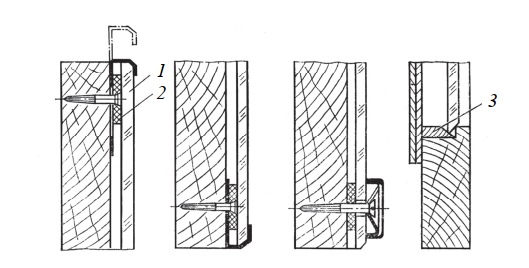

Если в изделии закрепить детали между собой таким образом, что неизбежное при эксплуатации разбухание их и усушка будут ограничены этим закреплением, то непременно произойдет разрушение либо изделия в местах закрепления, либо самой детали. Учитывая эту особенность древесины, необходимо конструировать изделие из нее таким образом, чтобы эти неизбежные изменения размеров и формы деталей в процессе их возможного увлажнения и усушки происходили свободно, без разрушения целостности изделия и изменения его формы. На рис. 2 дан пример использования этого правила. Вставленный в пазы рамки 1 щит 2 в процессе эксплуатации при увлажнении будет изменять свой размер от l до (l + а), когда его влажность будет максимальной. Для того чтобы эта конструкция, сечение которой показано на рис. 2, а, осталась цельной, необходимо пазы в рамке делать с учетом возможного изменения размера щита на величину а. При этом склеивать такой щит в пазах рамки нельзя.

Рис. 2. Соединения деталей изделий из древесины: а – обеспечивающие целостность изделий при эксплуатации; б – возможные изменения формы щитов при усушке

Для обеспечения прочности конструкции щит должен входить в эти пазы достаточно глубоко и относительно плотно. В процессе эксплуатации изделия при значительных размерах деталей из древесины поперек волокон будут неизбежны изменения их размеров и формы. В таком случае это правило при конструировании изделия практически будет трудно выполнить. Кроме того, детали изделий из древесины следует конструировать так, чтобы неизбежные изменения их размеров и формы при эксплуатации были минимальными. Это условие достигается применением клееных древесных материалов, у которых значительно уменьшены анизотропия свойств и коэффициенты усушки и разбухания. Широкое использование в конструкции изделия плитных материалов, фанеры, гнутоклееных деталей и пластмасс полностью соответствует требованиям этого правила.

На рис. 2, б показаны четыре приема склеивания деталей из древесины для уменьшения возможного изменения их размеров и формы в процессе эксплуатации изделия. Широкие детали следует склеивать из мелких заготовок с соответствующим подбором расположения годичных слоев. При этом следует помнить, что полная усушка древесины в тангенциальном направлении – 6–12%, а в радиальном– только 3–5%. По этой причине при эксплуатации изделий форма детали будет изменяться из-за усушки или разбухания, как показано на рис. 2, б. При склеивании заготовок необходимо, чтобы склеивались одноименные поверхности по расположению годичных слоев, а смежные поверхности, образующие пласти заготовок после склеивания, были различными.

Исходя из требования этого правила, детали из цельной древесины размером сечения свыше 100 мм необходимо всегда склеивать из заготовок меньших сечений. Максимально допустимый размер сечения брусков из цельной древесины у качественных изделий мебели менее 100 мм. При эксплуатации некоторые изделия из древесины являются несущими и подвергаются значительным нагрузкам (клееные несущие конструкции, лыжи, хоккейные клюшки и т. п.). Поскольку прочность древесины в различных направлениях действия сил относительно ориентации волокон различна, то при конструировании изделий необходимо это учитывать. При сжатии и растяжении древесина имеет максимальные значения пределов прочности при действии силы вдоль волокон, а при изгибе – перпендикулярно волокнам. Поэтому все детали изделия, воспринимающие усилия растяжения и сжатия, должны иметь направление волокон, совпадающее с действием этих сил.

Детали, воспринимающие изгибающие усилия, должны иметь направления волокон древесины, перпендикулярные действующей изгибающей их силе. Направление годичных слоев в сечении детали из хвойных пород относительно сжимающих усилий оказывает влияние на предел прочности древесины. Если угол наклона годичных слоев равен 45°, предел прочности древесины хвойных пород на сжатие составляет только 75% предела прочности при перпендикулярном или параллельном направлении силы сжатия к направлению годичных слоев. Это правило согласования действия сил и направления волокон соблюдается при конструировании изделия из древесины, так как длина детали и направление волокон в ней почти всегда совпадают.

Изделие должно быть технологичным для существующих условий производства. Это значит, что проектируемое изделие при изготовлении потребует минимальных материальных и трудовых затрат, может быть легко освоено действующим производством без коренной ломки технологии и необходимости приобретения дополнительного дорогого оборудования и оснастки. При изготовлении изделия не потребуются дефицитные материалы и опасные приемы работ. Гарантируются планируемый рост производительности труда и рентабельность производства. При конструировании необходимо предусмотреть и обеспечить взаимозаменяемость деталей и сборочных единиц в пределах минимальной точности их изготовления.

Количество соединений, требующих высокой степени точности обработки, должно быть минимальным. Необходимо широко использовать унифицированные и стандартные элементы, избегать оригинальных крепежных деталей, сложных профилей и трудноосуществимых сопряжений. Целесообразно использовать в новых изделиях детали и узлы, которые уже освоены производством. При конструировании необходимо постоянно учитывать функциональные и эстетические требования. У многих изделий из древесины функциональные требования основываются на данных антропометрии, физиологии, инженерной психологии и гигиены. Функциональные размеры изделий мебели, музыкальных инструментов и спортивного инвентаря должны соответствовать размерам тела человека, его физиологическим и психологическим особенностям. Эстетические требования должны отвечать гармоническому сочетанию нового изделия с окружающей средой.

Функциональные размеры изделий, например мебели, определяются государственными стандартами. Согласно этим положениям, проектируемое изделие должно отвечать своему назначению в соответствии с требованиями стандартов и норм по всем показателям качества и техническому уровню. Оно должно пользоваться спросом, обладать патентной чистотой и быть конкурентоспособным на внешнем рынке. Проектируемые изделия должны превосходить по некоторым показателям качества аналогичные изделия высшей категории, аттестованные Государственным знаком качества. Для установления соблюдения этих условий конструируемое изделие в художественном совете министерства тщательно анализируется на соответствие современным требованиям. Составляется карта технического уровня, в которой дается оценка новому изделию по всем основным характеристикам качества, и решается вопрос o целесообразности освоения выпуска изделия производством.

4. Соединение деталей в изделиях

Изделия из древесины имеют различные конструктивные формы и образуются соединением между собой отдельных деталей и сборочных единиц. В зависимости от исходной формы детали соединения различают по основным исходным конструктивным элементам брусков и щитов. До изобретения гвоздей, клея и других средств современных соединений детали из древесины соединялись между собой таким образом, что часть одной детали плотно входила в углубление другой, образуя замок – столярную вязку. Такие соединения широко использовали в деревянном домостроении. Преображенский собор в Кижах сооружен в 1714 г. без применения металлических и клеевых средств соединения деталей. Все детали собора связаны между собой столярными вязками таким образом, что снеговые и ветровые нагрузки, колебания температуры и влажности до сих пор не нарушили целостность сложной конструкции.

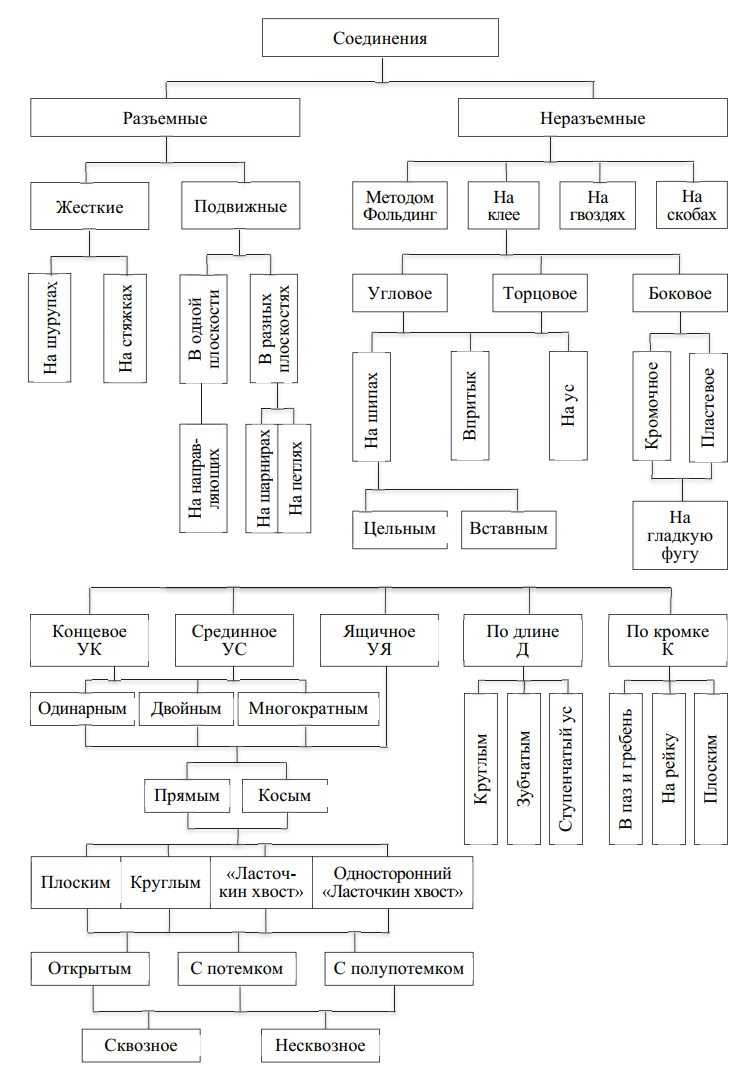

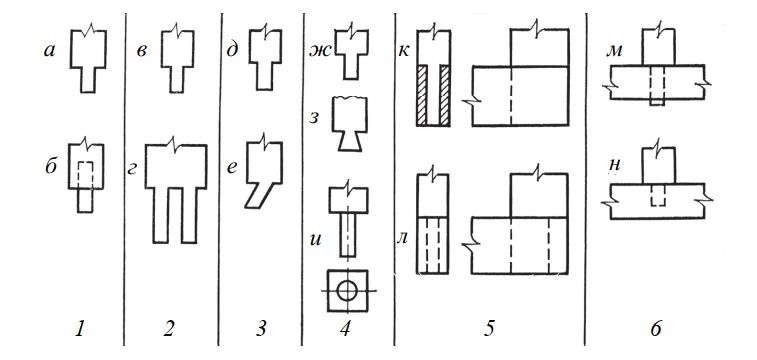

С развитием техники и технологии соединения деталей совершенствуются. В настоящее время в производстве изделий используются разнообразные сравнительно новые соединения. На рис. 3 приведена классификация соединений, применяемых в производстве изделий. Наиболее широко соединения применяют в мебельном производстве. Другие производства используют ограниченное число разновидностей этих соединений. Типы и размеры соединений стандартизованы.

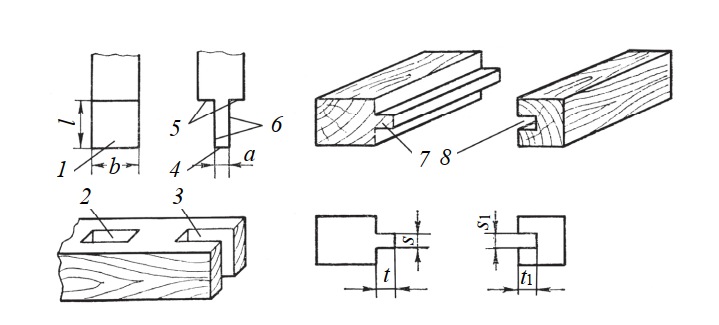

Элементы шиповых соединений приведены на рис. 4.

Шиповые соединения брусков различают по основным признакам, которые показаны на рис. 5. Для однозначной характеристики шипового соединения необходимо указать все эти шесть основных признаков. Для осуществления соединений с помощью шипов требуются сложные специализированные станки, формирующие шип и отверстие. Операции по формированию шипов трудоемки и требуют квалифицированных рабочих, способных обеспечить необходимую точность изготовления шипов и гнезд. Кроме того, при изготовлении соединений на цельных шипах теряется до 10% древесины. Поэтому широко используются соединения на круглых вставных шипах. Круглые вставные шипы изготавливают из отходов древесины основного производства или из пластмассы. Все неразъемные шиповые соединения выполняют с помощью клея.

Рис. 3. Классификация соединений деталей в изделиях из древесины

Рис. 4. Элементы шиповых соединений: 1 – шип; 2 – гнездо; 3 – проушка; 4 – торцовая грань шипа; 5 – заплечики шипа; 6 – боковые грани; 7 – гребень; 8 – паз; а – толщина шипа; b – ширина шипа; l – длина шипа; s – ширина гребня; t – высота гребня; s1 – ширина паза; t1 – грубина паза

Прочность шиповых соединений является основным фактором, определяющим их качество. Она зависит от размеров шипов и соотношения их с размерами гнезда, прочности склеивания, условий работы шипового соединения. Соединения брусков на круглых вставных шипах слабее, чем достижимая прочность на цельных плоских шипах, но достаточны для нагрузок, которые испытывают мебельные изделия. В современном производстве изделий соединения с помощью шипов заменяют склеиванием, которое обеспечивает достаточную прочность и способствует получению более формоустойчивых конструкций.

Рис. 5. Основные характеристики шиповых соединений: 1 – конструкция шипа: а – цельный; б – вставной; 2 – количество шипов: в – одинарный; г – двойной; 3 – направления оси шипа: д – прямой; е – косой; 4 – форма шипа: ж – плоский; з – ласточкин хвост; и – круглый; 5 – концевое угловое соединение: к – открытым шипом; л – закрытым шипом; 6 – срединное соединение: м – сквозным шипом; н – несквозным шипом

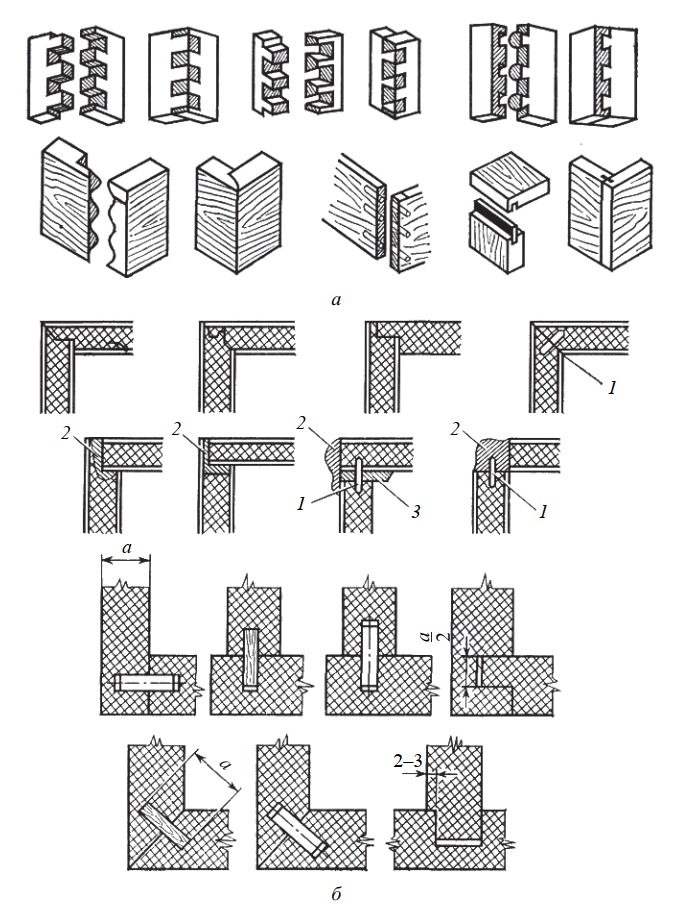

Процесс склеивания может быть механизирован. На рис. 6 показаны шиповые соединения щитов. Наличие разнообразных клеевых веществ дает возможность использовать процесс склеивания в любых условиях.

Рис. 6. Шиповые угловые соединения щитов: а – из цельной древесины; б – соединения щитов из древесностружечных плит: 1 – вставной шип; 2 – раскладка из массивной древесины; 3 – укрепляющие наклейки

Открытия и возможности практического использования новых методов интенсификации процессов склеивания путем модификации клея токами высокой частоты, ультразвуком и другими методами позволяют создавать поточные линии склеивания заготовок и деталей. Применяя склеивание, можно использовать древесину для изготовления сложных изделий любых размеров. Использование клееных деревянных конструкций является реальной основой для организации безотходного производства в деревообработке. Оно дает возможность эффективно использовать ценные и дефицитные породы древесины для облицовывания поверхностей деталей из малоценных пород.

Для автоматизации процесса склеивания в настоящее время разработаны клеевые пенопластовые пленки, позволяющие легко и прочно соединять детали при сборке в потоке. Например, имеются составы, которые впрыскивают в пазы и проемы соединяемых деталей, где они затвердевают, обеспечивая прочное угловое соединение щитов, формирующих корпус изделия (метод Фольдинг). На рис. 7 показаны виды клеевых соединений, широко применяемых в производстве изделий.

Прочность клеевых соединений должна отвечать установленным нормам соответствующих ГОСТов в зависимости от требований, предъявляемых к изделиям из склеиваемых материалов.

Прочность соединений на гвоздях зависит от размеров гвоздя, его длины, диаметра и плотности древесины.

Изменение формы сечения гвоздей (прямоугольные, с винтовой резьбой, с кольцевой резьбой, с насечкой и т. п.) повышает их способность сопротивляться выдергиванию, которая зависит также от состояния острия. Размеры гвоздя и соединяемые им детали должны быть подобраны так, чтобы при забивке гвоздя не произошло раскалывания древесины. Более плотные породы древесины (особенно лиственница) больше расположены к раскалыванию. Для снижения вероятности раскалывания перед забивкой гвозди затупляют. Усилие выдергивания гвоздя можно определить по формуле

P = 4850ldγ2,5 , Н,

где l – длина гвоздя, см; d – диаметр гвоздя, см; γ – плотность древесины, г/см3.

Влажность древесины также влияет на прочность гвоздевого соединения. Большое влияние на сопротивление гвоздя выдергиванию оказывает направление его оси относительно волокон древесины. Минимальную прочность (примерно 50%) на выдергивание имеет гвоздь, забитый в торец влажной древесины. Для продления сроков службы гвоздевых соединений гвозди покрывают нейлоном, цинком или цементируют. Кроме размеров и формы, гвозди различают по материалу: стальные, медные, алюминиевые, закаленные и т. д. По форме шляпки гвозди бывают с плоской, овальной и потайной шляпкой и др.

Рис. 7. Виды клеевых соединений: 1 – пластевое; 2 – кромочное; 3 – при облицовывании; 4 – торцовое; 5 – с гнутьем; 6 – угловое на шипах

При изготовлении тары длину гвоздя при сквозной забивке выбирают, исходя из толщины соединяемых дощечек. Длина гвоздя должна быть более суммы толщин соединяемых деталей тары на 10–15 мм для загиба, который повышает сопротивление выдергиванию гвоздя на 60– 70%. Диаметр гвоздя не должен превышать 0,25 толщины прибиваемой детали. Длина гвоздя при глубокой забивке должна быть не менее трех толщин прибиваемой детали. Длина части гвоздя в удерживающей его детали должна быть не менее 10 диаметров. Гвозди больших диаметров (свыше 6 мм) забивают сквозь просверленное отверстие диаметром 0,9 диаметра гвоздя. На пробиваемой детали гвозди должны располагаться не ближе 15 диаметров от торца и от кромки с забивкой их под небольшим углом друг к другу и размещением в шахматном порядке с шагом не менее 5 диаметров по длине прибиваемой детали или косыми рядами.

Плохо забиваются гвозди в слоистые и клееные материалы. Прочность соединений на гвоздях клееных материалов примерно на 50% ниже, чем у цельной древесины. Это объясняется тем, что клееные материалы менее эластичны. Коэффициент трения и напряжения зажатия гвоздя у этих материалов ниже, чем у цельной древесины.

Для повышения прочности гвозди перед забивкой иногда смазывают синтетическим клеем с последующим прогревом их. Это увеличивает сопротивление гвоздя выдергиванию в 10 раз.

Соединения на скобах применяют аналогично гвоздевым. Прикрепление тонких листовых материалов, тканей с помощью скоб более технологично, чем гвоздями. Соединение скобами легко автоматизируется с применением специальных скоросшивательных автоматов, предназначенных для производства тары. Легкие ручные пневматические скобозабивные устройства широко используют при сборке мебели.

В производстве строительных конструкций для соединения деталей используют зубчатые пластины размером до 120240 мм, толщиной 1,2– 1,5 мм. Пластины изготавливают из листовой стали штампованием зубьев высотой 15–20 мм в одну или обе стороны. Пластины с двусторонним отгибом зубьев используют для увеличения жесткости соединения деталей. Они располагаются между соединяемыми деталями. Пластины с односторонним отгибом устанавливают снаружи с двух или с одной стороны. Применение зубчатых пластин для соединения деталей в строительных формах небольших размеров упрощает технологию, способствует механизации процесса сборки строительных конструкций.

Разъемные соединения широко используют в производстве мебели, жесткие применяют при формировании корпусов сборно-разборных соединений.

Подвижные соединения используют для крепления деталей и сборочных единиц изделия, которые в соответствии с назначением изделия в процессе эксплуатации меняют свое положение: двери, оконные створки, ящики, раздвижные стекла и т. п.

Жесткие соединения на шурупах и винтах применяют в редко разбираемых узлах изделия, которые подвергаются воздействию атмосферных условий и значительным нагрузкам. На рис. 8 показано крепление зеркал в изделиях мебели. При завинчивании шурупа в древесину образуется резьбовое соединение, обладающее высокой прочностью и позволяющее создать значительные внутренние напряжения в местах сопряжения деталей, благодаря которым соединение приобретает высокую жесткость и плотность. Шурупы широко применяют для крепления комплектующих изделий. Если соединение на шурупах многократно разбирать и собирать, прочность его каждый раз снижается на 10%. Соединение на винтах и болтах с гайками используют для формирования разборных изделий из сборочных единиц (крепление ножек, локотников и спинок мягкой мебели).

Рис. 8. Крепление зеркал: 1 – зеркало; 2 – эластичная прокладка; 3 – раскладка

В изделиях, которые испытывают неблагоприятные динамические и атмосферные воздействия, все клеевые соединения дополнительно усиливают шурупами или винтами. Такие дополнительные меры необходимы в судостроении, вагоно- и автостроении. При соединении деталей шурупами диаметром более 3 мм необходимо сверлить отверстия в присоединяемой детали диаметром, соответствующим диаметру шурупа в ненарезанной части, а в детали, в которую ввинчивается шуруп, диаметром тела шурупа в нарезанной части. Длина нарезанной части шурупа обычно должна быть не более 5 диаметров, чтобы не произошел разрыв шурупа при его завинчивании.

Соединения на шурупах работают на срез и на отрыв лучше (раза в 2 и более) гвоздевых, так как, кроме трения, они удерживаются еще сопротивлением волокон древесины участками между выступающими витками резьбы шурупа.

Усилие выдергивания шурупа из боковой поверхности древесины можно приближенно определить по формуле

![]()

где Р – усилие, Н; γ – плотность древесины, г/см3; d – диаметр шурупа, см; l – длина шурупа, см.

Размеры всех крепежных изделий нормированы соответствующими ГОСТами. Соединения с помощью шурупов и винтов являются трудоемкими. Применяемые шуруповерты несовершенны. Имеются предложения заменить шурупы более технологичными способами крепления с помощью металлических заклепок, термопластичных стержней и мастик или самозаклинивающихся устройств, которые впрессовываются в отверстия и автоматически расклиниваются в древесине. Такой принцип используют при установке бесшурупной фурнитуры.

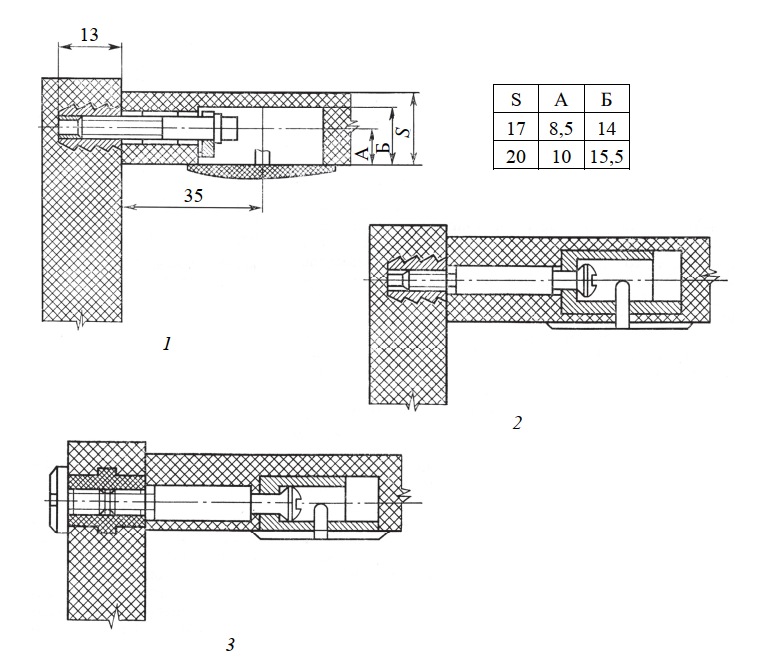

В сборно-разборных изделиях широко используют различные стяжки. В зависимости от принципа действия стяжки различают винтовые, эксцентриковые, клиновые, крючковые и рычажные. Существует множество конструктивных решений и оформления стяжек. Некоторые виды стяжек показаны на рис. 9.

Рис. 9. Разъемные соединения щитов на стяжках: 1 – с затяжкой винтом; 2, 3 – с эксцентриком

Основные требования к стяжкам заключаются в обеспечении требуемой прочности и плотности сопряжения при минимальных затратах труда, времени и усилий на их установку. В зависимости от конструкции и размеров стяжки способны обеспечить усилие сжатия соединяемых деталей в пределах 1000–5000 Н. Такого усилия достаточно для достижения необходимой плотности соединения в изделиях мебели на расстоянии до 300 мм по обе стороны от стяжки.

Жесткость соединения обеспечивается силами трения в плоскости сопряжения деталей. Силы трения зависят от коэффициента трения и нормального давления, развиваемого стяжкой. При соединении плотных материалов с малым коэффициентом трения жесткость, получаемая на стяжках, иногда недостаточна. В таких случаях, чтобы не увеличивать количества стяжек, в дополнение к стяжке ставят два шканта или сопрягаемые поверхности у деталей делают с совмещаемыми профилями, например в паз и гребень.

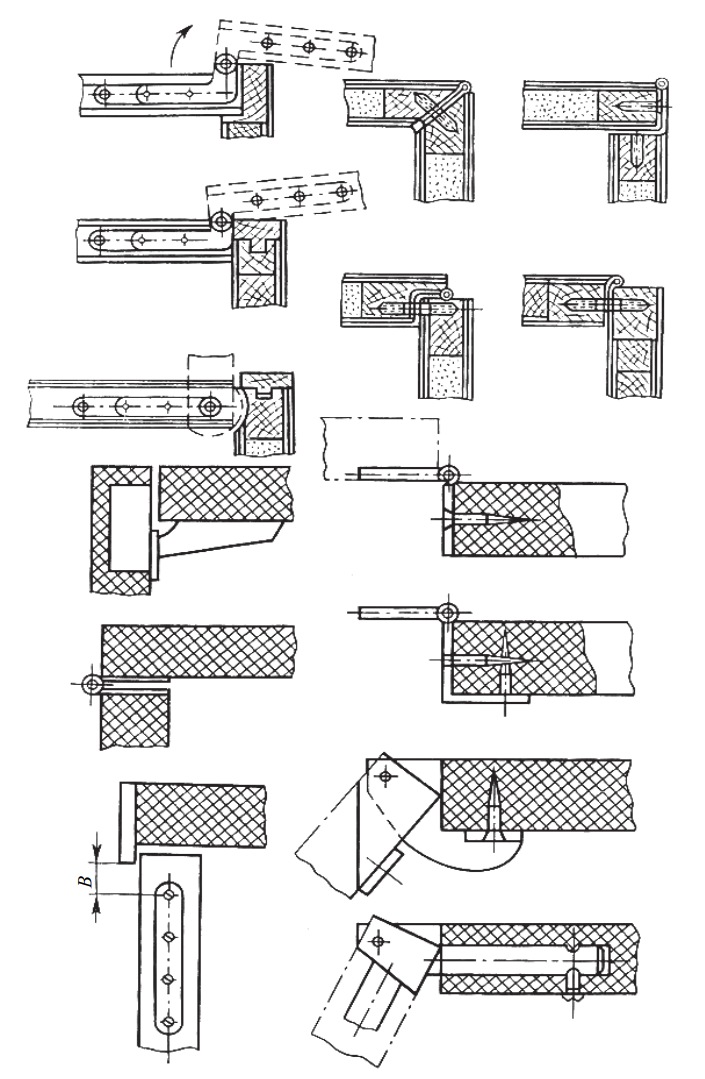

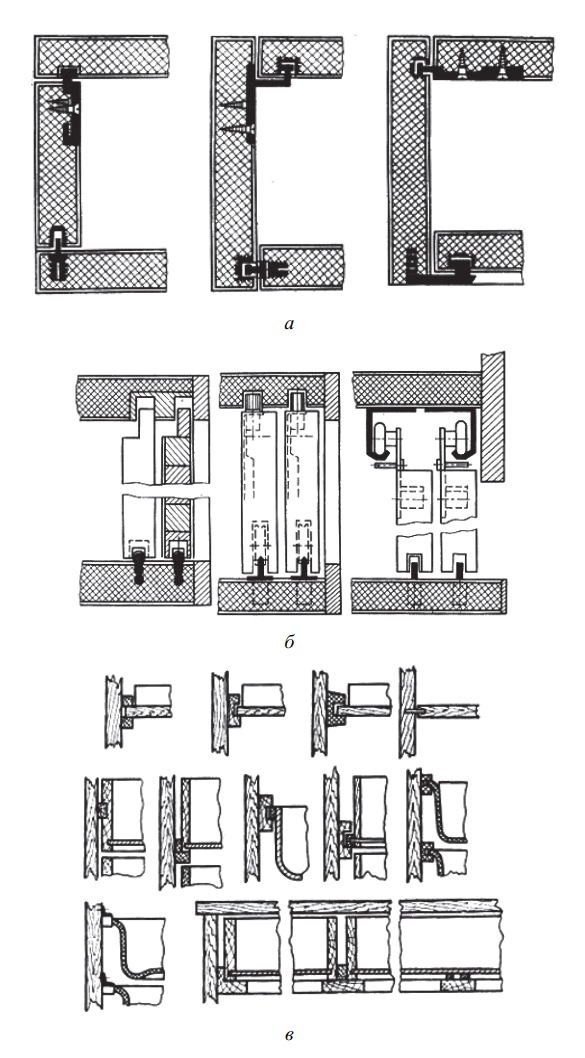

Подвижные соединения используют при установке дверок, раздвижных и выдвижных элементов. По принципу осуществления подвижности эти соединения могут быть трех видов: обеспечивающих свободу перемещения в одной плоскости, вокруг оси или то и другое. В одной плоскости перемещение обеспечивается применением направляющих устройств в виде паза или рейки, по которым перемещается подвижная деталь, имеющая также паз или гребень. Перемещение вокруг оси обеспечивается использованием принципа шарнирного крепления, которому придают различные конструктивные формы под общим названием петли. На рис. 10 показаны варианты навески дверей на петлях.

В производстве изделий из древесины петли различают по конструкции на карточные, пятниковые, стержневые, комбинированные и по количеству шарниров – одношарнирные, двух-, трех- и четырехшарнирные. Формы, размеры петель и их конструкция нормируются отраслевой нормативной документацией и ГОСТами. Варианты осуществления подвижных соединений, допускающих перемещение сборочных единиц изделия в горизонтальной и вертикальной плоскостях, показаны на рис. 11.

Отдельные детали таких соединений (направляющие, ролики и др.) изготавливают из пластических масс литьем, экструзией или штампованием. Применение пластмасс обеспечивает высокую технологичность таких соединений.

Рис. 10. Подвижные соединения на шарнирах

Рис. 11. Подвижные соединения деталей в изделиях: а – щитов в вертикальной плоскости; б – щитов в горизонтальной плоскости; в – ящиков в горизонтальной плоскости

Подвижные соединения, обеспечивающие поворот и перемещение детали в плоскости, осуществляются применением шарниров и направляющих, в которых шарниры могут перемещаться в определенном направлении. Такие соединения используют при установке встроенного оборудования, которое убирается в емкость после его использования (хлеборезки, складные двери и т. п.).

5. Основные конструктивные элементы

Общие правила конструирования изделий из древесины и единство используемых материалов обусловливают необходимость применения единых конструктивных элементов. Любое изделие из древесины формируется из деталей и сборочных единиц. Детали отличаются от сборочных единиц тем, что они изготавливаются из исходного материала в процессе осуществления технологических операций по достижению требуемой формы и размера без сборки (механическая обработка, штампование, литье и т. п.). Формы и обоснованные расчетами размеры детали приведены на чертеже и предопределяются форматом полуфабриката исходного материала.

Детали изделий из древесины могут иметь форму бруска, щита или рамки, если эти формы получены из одного цельного куска полуфабриката. Сборочные единицы также могут иметь эти формы, но они образуются соединением отдельных деталей. Основные конструктивные элементы изделий из древесины могут быть в виде деталей или сборочных единиц (рис. 12). Эти же элементы могут представлять собой готовое изделие (лекало, вырезанное из тонкой пластины древесины бука).

Брусок представляет собой простейший конструктивный элемент изделия. Бруски различают по размерам сечения, форме и конструкции. Характерным и определяющим признаком бруска является соотношение его размеров сечения и длины. Бруском обычно называют такую деталь, у которой соотношение размеров сечения примерно соответствует 1 : 2, а длина в несколько раз превосходит размеры сечения.

Щитом принято называть такую деталь, у которой ширина во много раз превосходит толщину, а длина и ширина примерно равны или в соотношении 1 : 3. Промежуточной между щитом и бруском является доска, у которой соотношение размеров сечения соответствует соотношению у щита, а соотношение длины и ширины, как у брусков. Доска используется в качестве конструктивных элементов в производстве клееных строительных конструкций и строительстве (подоконные и паркетные доски). Бруски из цельной древесины как детали изделия изготавливают ограниченных размеров: сечение не более 100 мм, длина до 2000 мм.

Ограничение размеров детали в форме бруска обусловлено по сечению правилами конструирования изделий, а по длине – особенностью исходного пиломатериала. Природные пороки древесины, которые ограничены техническими условиями на изделия, часто располагаются в пиломатериалах ближе 2000 мм. Поэтому при выпиливании заготовок для брусков длиной свыше 2000 мм потребуются пиломатериалы высших сортов, количество которых в сырьевых ресурсах ограничено. Поэтому длинные бруски целесообразно изготавливать как сборочные единицы путем склеивания из заготовок небольших длин, выпиливаемых из низких сортов пиломатериалов. При этом склеенные бруски более устойчивы по форме и стабильнее по прочности.

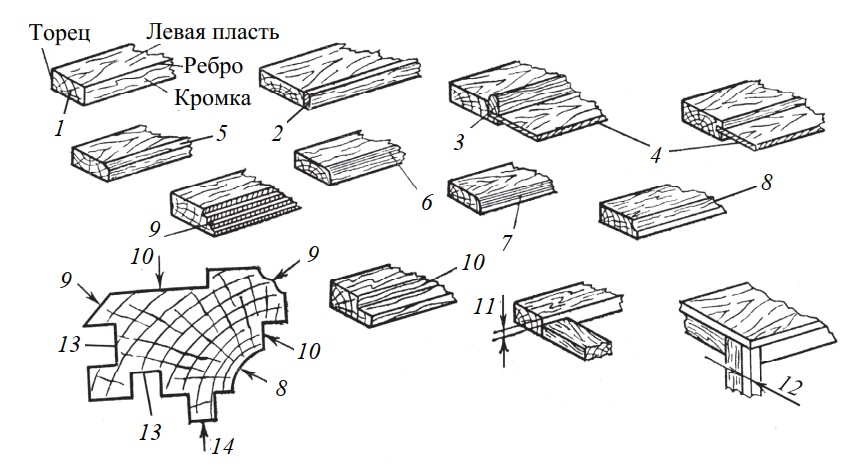

Рис. 12. Элементы деталей и узлов изделий из древесины: 1 – брусок; 2 – раскладка; 3 – штапик; 4 – филенки; 5 – фаска; 6 – смягчение; 7 – закругление кромки; 8 – галтель; 9 – калевка; 10 – фальц; 11 – платик; 12 – свес; 13 – паз; 14 – гребень

При долевом склеивании заготовок используют клеевое соединение на зубчатый шип. Если брусок изготавливают склеенным по пласти и кромке, то в долевом направлении целесообразно использовать клеевое соединение впритык. Такое соединение возможно при условии смещения мест соединения впритык в отдельных слоях по длине бруска. В клееных конструкциях, представляющих собой форму бруска значительных размеров, торцовые клеевые соединения впритык должны располагаться по длине не ближе 300 мм друг к другу.

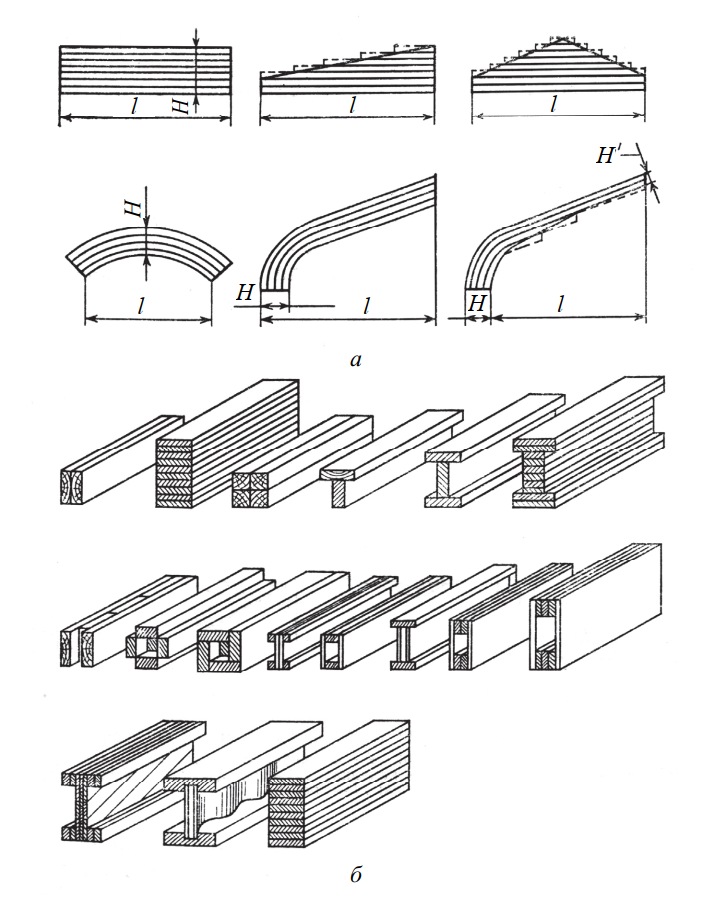

По форме бруски могут быть в долевом направлении прямолинейными и криволинейными, по сечению – прямоугольными или сложного профиля; по характеру поверхности – облицованными и необлицованными. По технологии изготовления бруски могут быть выпиленными, гнутыми, гнутоклееными, прессованными и гнутопропиленными. Выпиленные, гнутые и гнутопропиленные бруски могут быть таких размеров, которые вписываются в стандартные размеры пиломатериалов. Гнутоклееные бруски изготавливают любых размеров. Несущие клееные конструкции в настоящее время изготавливают длиной свыше 80 м и толщиной до 2 м (рис. 13).

Рис. 13. Виды клееных строительных конструкций из древесины: а – виды конструкций; б – сечения конструкций

Размеры сечения брусков из цельной древесины должны соответствовать стандартным размерам пиломатериалов и заготовок с учетом необходимых припусков на обработку. Для оперативного согласования создают системы унификации брусковых деталей для определенных изделий. Имеется отраслевая система унификации брусков для производства мебели, в которой даны нормализованные размеры сечений брусков из хвойных и лиственных пород. В таблицах этой системы указаны конкретные размеры сечения прямоугольных брусков. Применение таких сечений в конструкции изделия позволяет рационально использовать пиломатериалы.

При раскрое пиломатериалов стандартных размеров на заготовки для брусков с нормализованными размерами достигается максимальный процент использования исходного сырья. При этом не ограничиваются изменения размеров, влияющие на прочность изделия. Кроме унификации размеров, имеются рекомендации по нормализации профилей сечения брусков для изделий мебели, оконных блоков и т. д. Из брусков можно получить остальные конструктивные элементы и изготовить любые изделия из древесины.

Брусок является исходным простейшим элементом при конструировании изделия. Склеиванием брусков по кромке получают щиты. Соединяя бруски под углом, получают рамки. Так же можно получить коробку и каркас изделия.

Рамки имеют широкое применение при изготовлении строительных и мебельных изделий. Их различают по конструкции и форме. Рамки могут быть собраны из брусков, изготовлены монолитными из плитных материалов или из измельченной древесины прессованием. При изготовлении рамки из брусков необходимо их соединение при сборке. В таком конструктивном решении рамка представляет собой сборочную единицу изделия или самостоятельное изделие. В зависимости от формы брусков и конструкции рамки выбирается способ соединения брусков, формирующих рамку.

По положению рамки в изделии при его эксплуатации образующие рамку бруски обычно называют соответственно вертикальные – стоёмными, горизонтальные – поперечными, средние – средниками. Если рамка образуется из брусков профильного сечения, то необходимо учитывать это при изготовлении шиповых соединений. Форма шипов, их размеры при этом усложняются. В изделиях часто проем рамки закрывается щитом, вставляемым внутрь рамки с соответствующим закреплением. Такой щит называют филенкой, а рамку – обвязкой или фризом (фриз – выступ, кайма). Полученную таким образом конструкцию называют филенчатой. В изделиях массового производства чаще всего используют рамки прямоугольной формы.

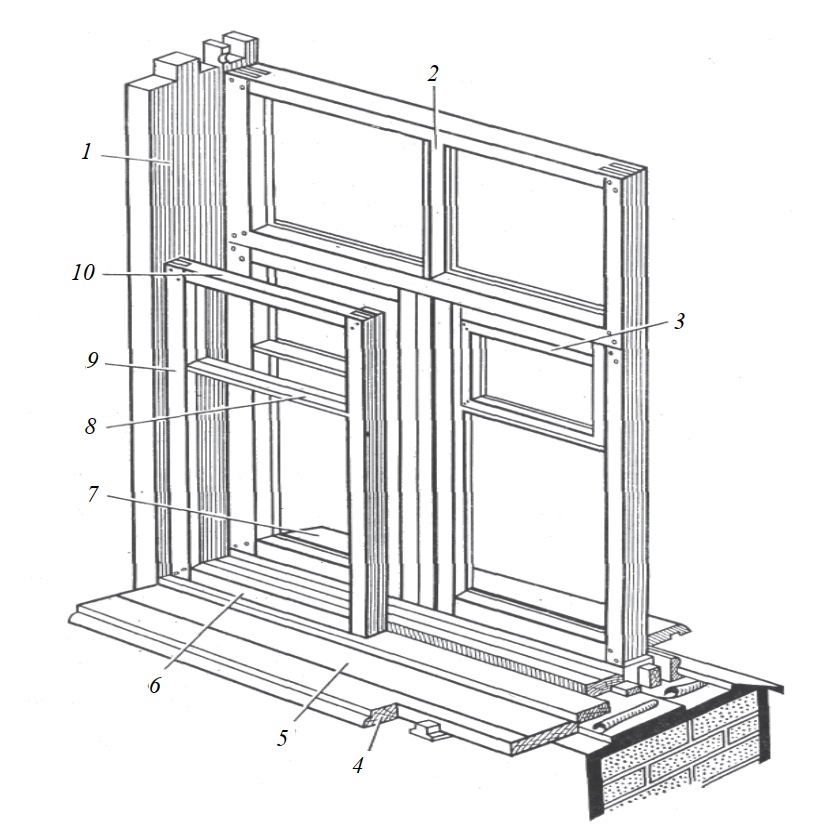

Современные строительные детали, изделия и конструкции формируются на основе прямоугольных рамок (рис. 14).

Рис. 14. Конструкция оконного переплета: 1 – коробка; 2 – фрамуга; 3 – форточка; 4 – капельник; 5 – подоконная доска; 6 – нижняя обвязка; 7 – отлив; 8 – горбылек; 9 – боковая обвязка; 10 – верхняя обвязка

Рамки часто используют при конструировании изделий мебели и тары. Разновидностью рамок являются коробки из брусков, которые можно получать соединением брусков так, что их пласти располагаются в различных плоскостях под углом друг к другу, а кромки соответственно в двух параллельных плоскостях. В рамках пласти брусков лежат в двух параллельных плоскостях.

Коробки широко применяют в строительных изделиях для крепления дверей и оконных створок. В мебельных изделиях коробки также используют для формирования корпуса изделия как опору и основу.

Изготовление рамок и коробок из брусков трудоемко. Для устранения этого недостатка предложены новые конструктивные решения рамок и коробок с применением металла и пластических масс.

В производстве оконных блоков применяются комбинированные конструкции с использованием брусков из древесины и деталей из алюминия и сложных литых профилей из ударовязкого поливинилхлорида. Такое решение позволяет повысить качество оконных створок и коробок, их долговечность, светопропускную способность и снизить трудоемкость изготовления их в десятки раз.

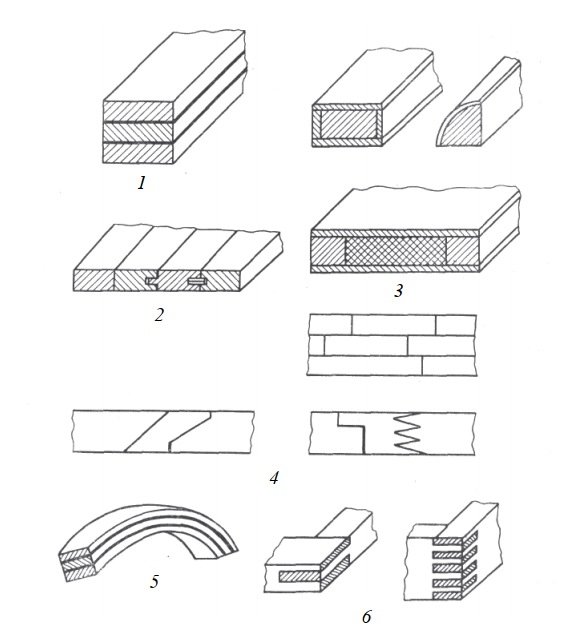

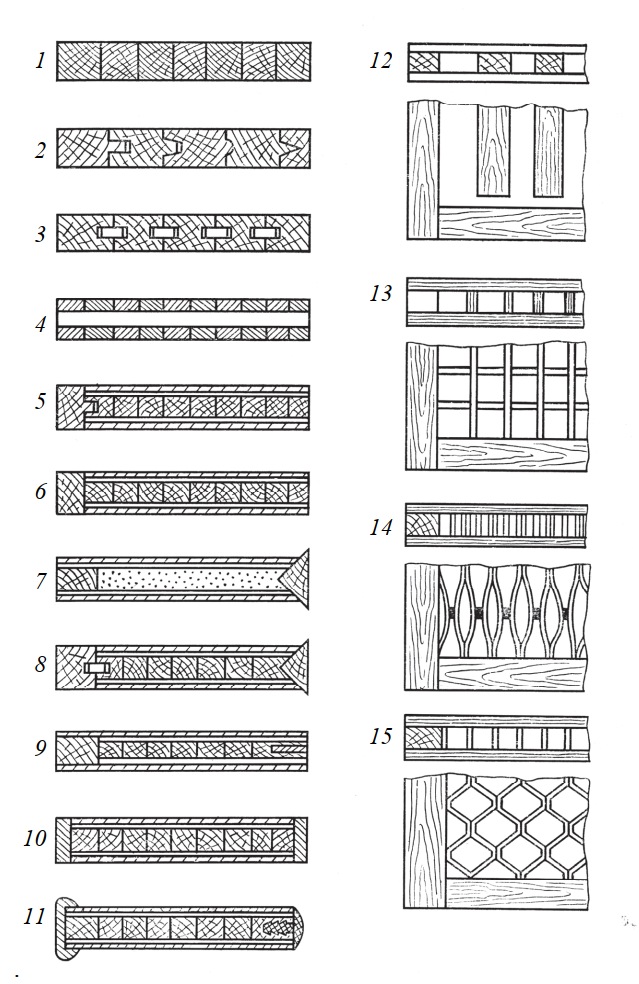

Щиты являются основным и распространенным формообразующим конструктивным элементом современных изделий. Формы и конструкции щитов совершенствуются с развитием техники и технологии.

Щиты должны обеспечивать качество современных изделий, поэтому к ним предъявляют высокие требования по формоустойчивости и прочности. Наиболее древними формами щитов являются дощатые щиты, склеенные из брусков массивной древесины по кромке. Для обеспечения устойчивости такого щита к короблению делянки обычно изготовляют с соотношением сторон сечения 1 : 1,5.

Продольное коробление предотвращается применением сравнительно коротких делянок, стыки которых располагают по длине щита вразбежку. Для предотвращения поперечного коробления массивного щита производят подбор делянок и постановку реек, шпонок или делают обвязку щита рамкой. Если щиты из цельной древесины облицовывают шпоном или фанерой, склеивание делянок между собой производить не следует. Это уменьшит возможное коробление щита и упростит его технологию.

Для формирования срединной части такого щита используют соединение делянок с помощью шпагата, впрессованного в поперечные пропилы. Такое соединение осуществляется специальным устройством. Часто щиты имеют переклеенную конструкцию, полученную путем склеивания нескольких тонких щитов пластями с перекрестным расположением волокон древесины в смежных слоях. Такие щиты наиболее устойчивы и прочны, но сложны в изготовлении. Широкое применение имеют щиты, изготовленные из полуфабриката – столярной плиты, выполненной в соответствии с действующим ГОСТом по формату и видам облицовок.

.

Рис. 15. Щиты: 1–4 – из массивной древесины не облицованные; 5–11 – облицованные с обкладками; 12–15 – полые с решетчатым заполнением

Для массового производства в настоящее время все щитовые детали в преобладающем большинстве изготавливают из древесностружечных плит. Размеры, физико-механические показатели древесностружечных плит стандартизованы.

На рис. 15 показаны основные конструкции щитов, применяемых в производстве изделий.