Содержание страницы

1. Классификация и виды отделочных работ

Штукатурные работы. Эти виды работ производятся после того, как основные строительные работы закончены: стены, перекрытия, в дверях и окнах вставлены коробки, переплеты и окна остеклены.

Штукатурка — это слой искусственного камня на поверхности строительных конструкций, служащий эстетическим завершением строительных работ и в ряде случаев выполняющий специальные функции. Виды штукатурки определяются ее назначением. В деревянных зданиях при нанесении штукатурки достигают цели:

- 1) декоративно обработать поверхность;

- 2) повысить огнестойкость стен, перегородок и перекрытий.

В каменных зданиях огнеопасными являются деревянные перегородки и перекрытия. Каменные стены нуждаются в исправлении поверхности, отличающейся грубой и пестрой расцветкой камней и швов. Кроме того, неровность кладки, выступы, перекосы плоскости и другие недочеты могут быть исправлены штукатуркой, а затем окрашены или художественно отделаны. Наиболее распространена штукатурка по каменным поверхностям.

В увлажненных помещениях (банях, прачечных) применяются облицовки и водостойкие цементные штукатурки. Чтобы повысить теплоустойчивость здания, стены его штукатурят теплым раствором с включением шлакового песка и других теплоустойчивых, легких по весу наполнителей.

Нанесенный на поверхность штукатурный раствор прилипает к ней, постепенно твердеет и становится подобным искусственному камню. Наружные штукатурки, кроме того, должны обладать морозоустойчивостью, не разрушаться в течение многих лет под действием переходов от положительной температуры к отрицательной и обратно.

Важное значение имеют декоративные качества штукатурки. Благодаря своей пластичности раствор под давлением правила или шаблона может давать гладкую поверхность по плоскости, криволинейную при сводчатых потолках или профилированную при втягивании карниза, выкружки, розеток на потолке, обрамлении отверстий. Гипсовые растворы, кроме того, после заводки увеличиваются в объеме. Поэтому карнизные тяги и профильные выкружки по мере их обработки становятся гладкими.

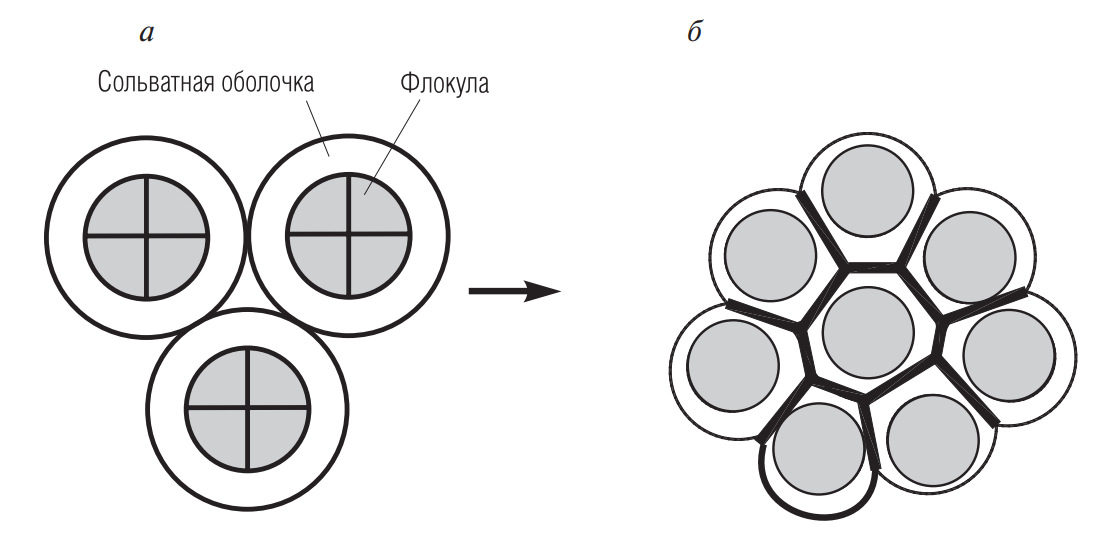

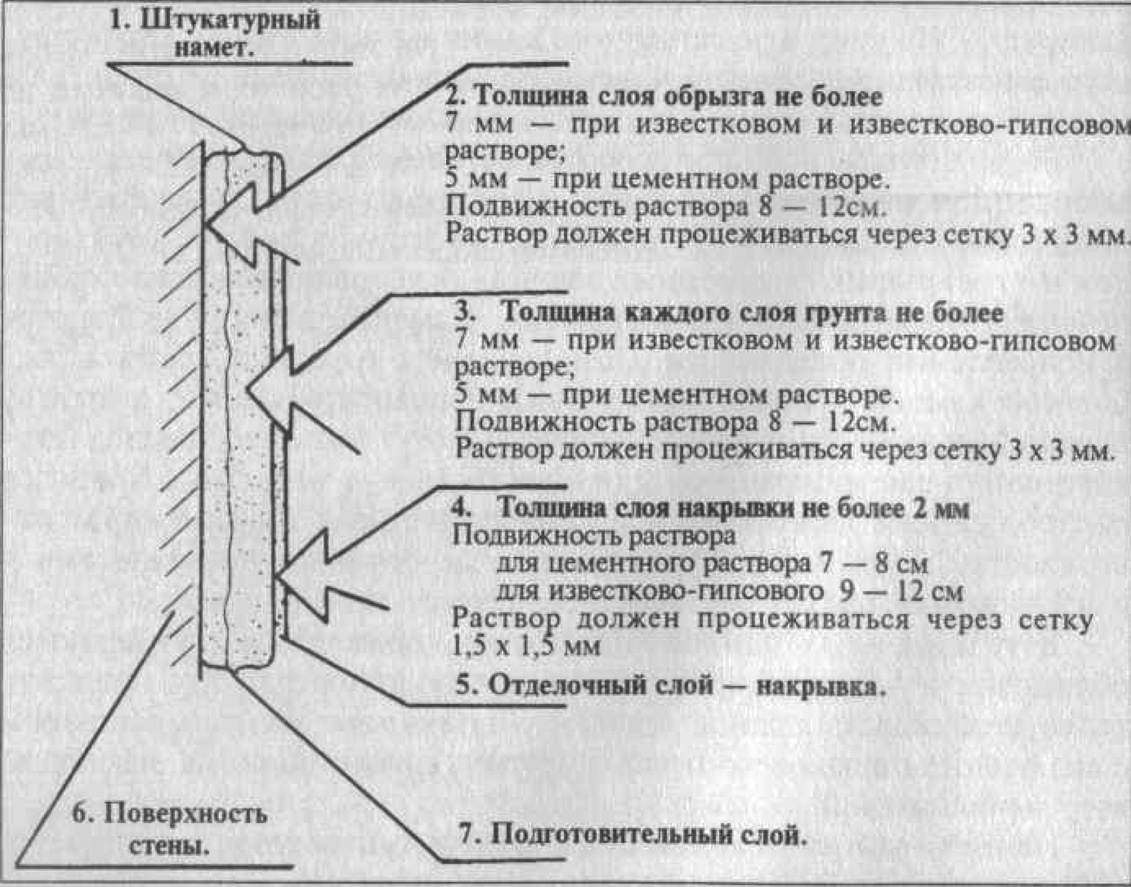

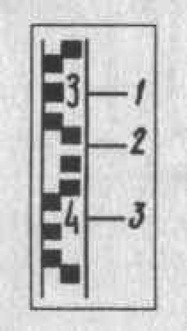

Как правило, обычная штукатурка наносится отдельными слоями, несущими определенные функции (рис. 1).

Обрызг — первый слой штукатурного покрытия, целью нанесения которого является обеспечение сцепления покрытий с отделываемой поверхностью. Ввиду этого для обрызга применяется более подвижный раствор Пк-4 (12–14 см осадки конуса). Толщина слоя обрызга не превышает 6 мм при известковом и известково-гипсовом растворе, 5 мм — при цементном растворе. Поверхность обрызга не разравнивается и остается шероховатой.

Грунт — второй слой штукатурного покрытия, образующий необходимую толщину покрытия. Толщина каждого слоя рекомендуется исходя из условия его устойчивости на поверхности без оплывания: до 7 мм — при известковых и известково-гипсовых растворах и до 5 мм — при цементных растворах. Каждый последующий слой наносится только после выравнивания и схватывания предыдущего. Раствор для грунта менее подвижный, чем для обрызга, — подвижностью Пк-2 (7–8 см осадки конуса).

Рис. 1. Структура штукатурного намета для обычной штукатурки (простая, улучшенная, высококачественная)

Накрывка — третий слой штукатурного покрытия, целью нанесения которого является подготовка отделываемой поверхности под окраску. Достаточная толщина слоя 2 мм. По качеству исполнения обычная штукатурка бывает простой — для помещений нежилого назначения (подвалы, склады и т. п.), улучшенной — в зданиях гражданского и промышленного назначения, высококачественной — в зданиях, возводимых по индивидуальным проектам.

Для естественной просушки штукатурки требуется до двух недель, а в осенне-зимний период приходится применять искусственную сушку, усиленно обогревая и вентилируя оштукатуренные внутренние помещения. Поэтому применение находит отделка гипсокартонными листами («сухая штукатурка»). Заводы выпускают их в виде отдельных плит, приготовленных формовкой или прессованием из гипса, волокон древесины (оргалит) и других материалов. Применение гипсокартонных листов исключает обычные штукатурные работы на растворах во внутренних помещениях, и фактически сухая штукатурка является разновидностью облицовки.

Декоративно-штукатурные работы. К этому виду работ относятся: цветные штукатурки, искусственный, оселковый и утюжный мрамор, камневидные штукатурки и орнаментальные штукатурки.

Цветные известково-песчаные штукатурки имеют наибольшее применение при отделке фасадов зданий. Для выполнения работ по цветной штукатурке предварительно на фасаде наносится слой фунта и на нем нацарапывается сетка для лучшего сцепления с накрывочным слоем. Грунт наносится по маякам тем же способом, что и при обычной штукатурке. Когда фунт подготовлен и достаточно подсох, производится нанесение накрывочного цветного слоя отдельными участками — захватками. Размеры захваток определяются так, чтобы места их стыков попадали на те части фасада, которые делят его горизонтально или вертикально (участки от венчающего до междуэтажного карниза, между пилястрами). Кроме того, захватка не должна превышать объема работ, который может быть выполнен в течение дня. Все это делается для того, чтобы избежать швов в местах соединения захваток.

Цветная штукатурка может затираться так же, как и обычная, может отделываться под различные фактуры, например в виде невыравненной поверхности, напоминающей фактуру камня и называемой «под шубу», и др.

Для внутренней отделки применяется штукатурка с глянцевой фактурой. По подготовленному окрепшему грунту наносится накрывочный слой, в состав которого входит гипс, разведенный на клеевой воде для замедления процесса твердения. Толщина накрывки берется 12–15 мм. Накрывка разравнивается, гладко затирается и после схватывания раствора циклюется. После циклевки поверхность прошпаклевывается гипсовым раствором и шлифуется пемзой и песчаником («печора»). Окончательная отделка делается войлочной теркой.

Искусственный мрамор изготовляется из раствора известкового теста и мраморной муки. Раствор наносится лопатками на твердый с бороздками грунт в виде слоя по 1,5–2 мм каждый. Нижний слой затирается теркой и до окончательного затвердевания покрывается вторым слоем, циклюется, шпаклюется тем же раствором с помощью стальной лопатки, а затем покрывается мыльной эмульсией с добавкой талька. Покрытую поверхность до высыхания эмульсии выглаживают горячими утюгами, чем достигается блеск ее и прочность.

Искусственный оселковый мрамор выполняется непосредственно на поверхности либо изготовляется в виде плит, которыми впоследствии облицовывается поверхность. Наибольшее распространение имеет первый прием, который выполняется двумя способами: накладыванием со щита на облицовываемую поверхность целого слоя цветного теста либо набрасыванием цветного состава лопаткой непосредственно на поверхность.

Грунт для оселкового искусственного мрамора выполняется (в зависимости от основания) из цементного, смешанного или гипсового раствора, покрывается бороздками и выдерживается до 12 дней. Основной накрывочный состав изготавливается на верстаке в виде сухой насыпи гипса, в которую по заданному рисунку подсыпают красители для образования жилок. Полученную сухую массу покрывают мешковиной и пропитывают клеевой водой. Сняв мешковину, схватившую массу накладывают на грунт. После затвердевания массу строгают рубанком, снова подмазывают, закрывая отдельные дефекты (щели, трещины), а уже затем циклюют, шлифуют и полируют так же, как и в случае изготовления глянцевой штукатурки.

При нанесении накрывки непосредственно на стену сначала лопатками наносится основной накрывочный слой, составляющий фон, а затем с помощью узкой стальной лопатки мастер наносит цветной раствор, образуя прожилки, пятна, соответствующие рисунку естественного мрамора.

Камневидные штукатурки отличаются от цветных добавкой в накрывочный слой мраморной, известняковой или гранитной крошки. Добавление крошки дает возможность имитировать отделку штукатурки под различные породы камня не только цветом, но и фактурой. Достигается это путем отделки камневидной штукатурки различными инструментами: скарпелью, троянкой, бучардой, которые применяются при отделке камня.

Орнаментальная штукатурка — сграффито — является одним из эффективных видов этого рода отделки поверхности. Накрывка для сграффито делается не в один, а в два или несколько разноцветных слоев.

Сграффито получается путем выскабливания по рисунку части верхнего цветного слоя и обнажения нижележащего слоя, который отличается по цвету. Слои делают толщиной 3–5 мм и наносят по возможности быстро один за другим. Выскабливание производится немедленно по нанесении самого верхнего слоя, пока все слои еще достаточно не затвердели. Вырезка самого рисунка делается по шаблону с помощью специальных инструментов (ножи, стамески, скребки, скоблилки, царапки).

Малярные работы. Малярные работы имеют широкое применение при отделке зданий по оштукатуренным поверхностям.

По качеству выполнения малярные работы разделяются на обычные и высококачественные. Разница между ними определяется тем, насколько хорошо подготовляется поверхность стены, потолка или другой части здания для окраски, а также тщательностью приготовления и методом нанесения красящих составов.

В малярных работах применяется большое количество разнообразных материалов, которые можно разделить на следующие группы:

- 1) пигменты;

- 2) связующие для красящих составов;

- 3) готовые красящие составы;

- 4) вспомогательные материалы.

Окраска поверхностей состоит из ряда последовательно выполняемых операций, которые можно разделить на подготовку под окраску и непосредственную окраску.

Подготовка под окраску начинается с тщательного выравнивания подготавливаемой поверхности. В штукатурке расшиваются и заделываются щели и трещины, прочищается лещадью (песчаный камень) вся поверхность. В деревянных деталях (окна, двери) удаляются сучки, задранные куски древесины (засмолы). При подготовке стальных поверхностей под окраску очищается ржавчина.

Вслед за подготовкой выполняется грунтовка поверхности (нанесение подготовительного слоя грунта), являющаяся важным процессом, так как она придает поверхности однородность. Грунтовки под клеевую окраску делаются чаще всего купоросные (на 10 л состава купороса медного 0,2–0,3 кг, клея плиточного 0,25 кг, мыла хозяйственного 0,2–0,3 кг). Кроме купоросного грунта под клеевые окраски применяется также грунт известковый, мыловар, квасцовый и др. Под известковую и казеиновую окраску огрунтовка делается известковая (на 10 л воды 2,65 кг известкового теста и 0,1 кг поваренной соли). Под масляную окраску поверхность покрывается олифой.

По огрунтованной поверхности производится шпаклевка специально приготавливаемой пастой. В зависимости от связующего эти пасты делаются клеевые, масляные, масляно-клеевые и лаковые; с помощью шпателя заполняются неровности и мелкие углубления на поверхности дерева, металла или штукатурки. Тем же способом делается подмазка (для заполнения более крупных щелей и углублений) и левкашенье (шпаклевка рельефных поверхностей). Паста для подмазки делается густой, для шпаклевки — средней консистенции и для левкашенья — жидкая, причем левкашенье производится не шпателем, а кистью.

Клеевая шпаклевка состоит из мела, добавляемого в состав до нужной консистенции купоросной грунтовки (до 10 л), клея животного (10%), раствора (1–1,5 л).

Масляная шпаклевка состоит из мела (до 3 кг), олифы натуральной (0,5 кг), сиккатива (0,05 кг), клея животного (0,1 кг), скипидара (0,1 кг). Шпаклевка производится за один, два, а иногда и три раза, причем после нанесения каждого слоя пасты производится шлифовка поверхности пемзой или мелкой наждачной шкуркой для устранения всех неровностей. Прошпаклеванная и прошлифованная поверхность грунтуется и окрашивается кистями за один-два раза.

Клеевые колеры составляются так: размешивают пигмент в небольшом количестве воды и добавляют к предварительно замоченному мелу. После этого вводят 10%-ный раствор клея и необходимое количество воды. Колер пропускается через сито, имеющее 1600 отверстий в 1 см2. Клеевой колер имеет следующий состав: на 10 л колера мела с пигментом 6–7 кг, 10%-ного раствора плиточного клея 1,2–2 л. Масляные краски, готовые к употреблению, содержат от 25 до 75% олифы.

Все красящие составы наносятся на поверхность тонким и ровным слоем так, чтобы не было видно следов кисти и вся поверхность была окрашена равномерно. Иногда применяется торцевание свежеокрашенной поверхности специальной кистью-торцовкой. Этот вид отделки делает окрашенную поверхность шероховатой.

Малярные работы производятся бригадами и по звеньям в составе 2–3 человек. Поверхность для окраски должна быть полностью подготовлена — отремонтирована, просушена. В помещениях, где начинаются малярные работы, остальные строительные работы должны быть закончены. При большом объеме малярных работ должна быть оборудована специальная колерная мастерская, в которой заготавливаются опытными мастерами все необходимые составы: грунтовка, шпаклевка, колера для покрасок.

Альфрейно-живописные работы. Альфрейные работы и декоративные росписи носят характер орнаментального украшения поверхности. К этим работам относятся всякого вида разделки, трафаретные работы, аэрография, декалькомания.

Разделки имеют целью придать поверхности вид фактурной обработки или имитацию (подделку) — при помощи недорогих материалов создать впечатление декоративного, более дорогого материала (под дуб, мрамор, красное дерево, гранит и пр.).

Набрызг — когда на поверхность с окрашенным фоном наносятся мелкие брызги одного или многих колеров для получения контрастной, пестрой расцветки и фактуры. Обрызгивание может быть сделано через металлическую сетку или машинным путем, например насосом по шлангу с распылением сжатым воздухом.

Туповка — разделка губкой. По свеженанесенному краской фону после его высыхания наносятся легкие и равномерные удары губкой. Губка прикрепляется к планке и имеет вид щетки с неровной поверхностью, которая смачивается колером, отличным от общего тона.

Накатка производится валиком с наклеенной на него резиной с рельефным рисунком.

Песчаная, шероховатая фактура достигается нанесением на свежеокрашенную поверхность тонкого слоя песка. После этого при помощи распылителя поверхность покрывается тонким слоем краски.

Имитация ценных пород дерева производится раскраской специальными кистями: расхлесткой, шеперкой или резиновой гребенкой. При этом всегда сначала наносится общий фон, а затем уже рисунок, имитирующий породу дерева.

Разделка под мрамор может иметь хорошие результаты при искусном художественном выполнении. Наибольший успех достигается при имитационной разбивке на отдельные плиты, отдельную от смежных разрисовку. Имитация полов этим способом не рекомендуется, так как окраска в местах усиленного хождения быстро изнашивается.

Разрисовка трафаретами производится главным образом при орнаментации узких полос поясов, реже при покрытии больших поверхностей. Трафарет, т. е. пластинка с прорезанными отверстиями, изготавливается из плотного промасленного картона или пластмассы. После накладки трафарета на поверхность фона краска наносится кистью по трафарету и заполняет вырезы. Затем трафарет ставится на смежный участок и снова закрашивается и т. д.

Благодаря применению трафарета работа производится быстро и аккуратно.

Недостатком трафаретной разрисовки является разрыв непрерывных линий и несколько сухой вид рисунка.

Различают трафареты прямые и обратные, одноцветные и многокрасочные. Прямые обычно делаются для нанесения рисунка одной краской, обратные — выделяют рисунок основным фоном. Работа многокрасочным трафаретом требует не одной, а двух и более пластинок. Рисунок наносится последовательно одним за другим трафаретами и требует большой точности крепления пластинок и тождества выбранных тонов.

Аэрография — способ трафаретной росписи нанесением краски не кистью, а распылением состава при помощи пистолета сжатым воздухом. Этот способ позволяет давать рисунку теплоту и выпуклость и значительно ускоряет процесс производства работ.

При декалькомании рисунок переносится по способу переводных картинок. Этим способом можно переносить на поверхность не только орнаменты, но и картины. К числу альфрейных работ относится отделка и травление стекла.

Матовка стекла производится:

- 1) окраской жидкими цинковыми белилами с торцовкой;

- 2) нанесение морозных узоров при помощи покрытия стекла насыщенным раствором сернокислых солей магния, цинка, натрия или алюминия; того же результата можно достигнуть удалением пленки стекла под действием крепкого раствора животного клея;

- 3) обработкой поверхности стекла пескоструйным аппаратом;

- 4) травлением плавиковой или фтористо-водородной кислотой.

Бронзирование производится нанесением сухого бронзового порошка на подготовленный и еще не высохший грунт. Для грунта применяют лак мордан. Кроме того, можно покрывать поверхность обыкновенными малярными способами, масляными и водными составами. Для имитации под старую бронзу после бронзирования поверхность покрывают лессировочным слоем в цвет потемневшей и позеленевшей бронзы, оставляя этот слой в углублениях рельефа. Разделка под старую бронзу называется патинированием.

Золочение, т. е. покрытие поверхности тонкими листочками сусального золота, начинается с тщательной подготовки поверхности: грунтовки раствором шеллака в спирте, шлифовки, огрунтовки за несколько раз масляной или лаковой краской, покрытия желтыми масляными красками. После полного подсыхания подготовленной таким образом поверхности ее покрывают слоем лака мордана, который служит клеем для укладываемых на него листочков сусального золота или потальи, т. е. имитации золота из более дешевых металлов. Накладывание листочков золота производится с помощью специальных инструментов так, чтобы каждый листок перекрывал край смежного. Кроме лака для приклеивания золота иногда применяют полимент — специальный клеющий состав, приготовленный из жирной очищенной глины с добавкой мыла и масла.

Окончательная обработка позолоты — полировка ее — производится после высыхания покрытой золотом поверхности при помощи лощила (агатового камня, заправленного в рукоятку).

Серебрение, т. е. покрытие поверхности тонкими листочками серебра или других металлов серебряного цвета (серебряная фольга), производится теми же способами, как и золочение.

Альфрейно-живописные работы включают и объемную роспись орнаментально-декоративного характера, выполняемую клеевыми и масляными составами, темперой (состав с использованием клеющих свойств яичного желтка и белка) и фрески (роспись по сырой штукатурке).

Для выполнения этих работ поверхность штукатурного слоя должна быть очень гладкой, без трещин, однородной по составу и одноцветной, а также полностью высушенной (для всех видов живописи, кроме фрески). По разработанному эскизу изготовляется припорох — нужных размеров лист или рулон бумаги с нанесенным на него в натуральную величину рисунком. По контуру рисунка пробиваются мелкие и частые отверстия. Рисунок переносится на стену путем прихлопывания по отверстиям припороха мешочком с угольной пылью.

По полученному контуру производится декоративная роспись. Роспись клеевыми составами является наименее долговечной. Недостатком масляной живописи является ее глянец, зачастую снижающий качество декоративной росписи.

Темпера, как уже было сказано, осуществляется на основе использования клеющих свойств яичного желтка или смеси яичного желтка с белком. Благодаря этому темпера весьма устойчива и долговечна, но требует от мастера-исполнителя знания технологии.

Фреска, т. е. живопись, выполняемая минеральными красками по сырой известковой штукатурке, является самой долговечной. В отличие от предыдущих способов декоративной росписи фреска выполняется следующим образом. На штукатурный грунт наносится специальный накрывочный слой толщиной 5–7 мм из жирной извести с наполнителем (песком или мраморной мукой), просеянным через мелкое сито.

Накрывочный слой наносится лопаткой и обрабатывается деревянной теркой. Когда этот слой начинает подсыхать, на него накладывают припорох и переводят рисунок, по которому ведут роспись кистями. Размер расписываемой поверхности рассчитывается так, чтобы в течение 5–6 часов можно было нанести накрывочный слой и расписать его. В противном случае штукатурка начнет твердеть и краски будут иметь другой цвет. Места соединений (стыки) дневных захваток стараются делать по контурам или в тенях. Фреска не допускает никаких исправлений и подмазки.

Фреска «а-секко» выполняется на сухой штукатурке, у которой верхняя корочка удалена, сама же штукатурка обильно увлажняется. Пока штукатурка сохраняет влагу, на нее наносят смешанные с известью краски, которые, высыхая вместе со штукатуркой, закрепляются.

Облицовочные работы. Естественный камень (гранит, мрамор, известняк и др.) широко применяется в различных частях зданий. Это объясняется исключительными качествами камня — прочностью, долговечностью и возможностью придать изделиям из камня различные формы, фактуру и отделку.

Для добычи и обработки камня на карьерах устанавливается целый ряд механизмов: пильные рамы, фрезеры, шлифовальные станки, а также находят широкое применение пневматические инструменты. Обработку каменных пород производят на специальных заводах. При небольших объемах работ, а также при выделке сложных фасонных деталей из камня (базы, колонны, наличники) заготовка этих деталей производится часто на строительной площадке.

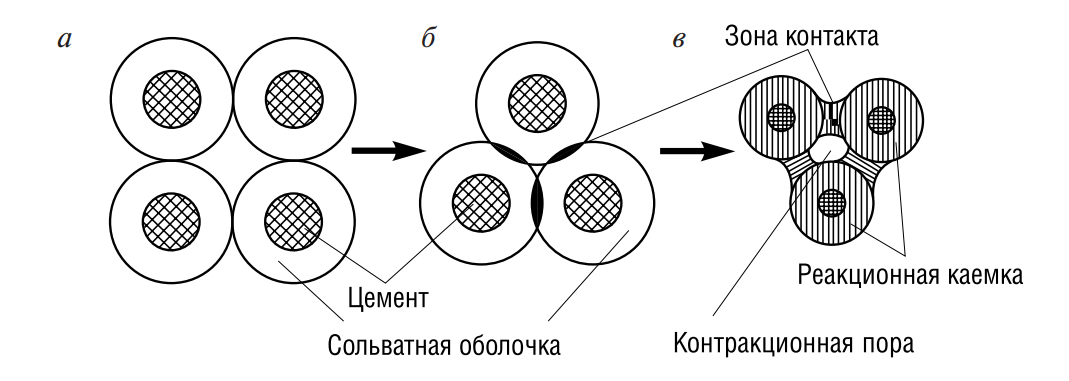

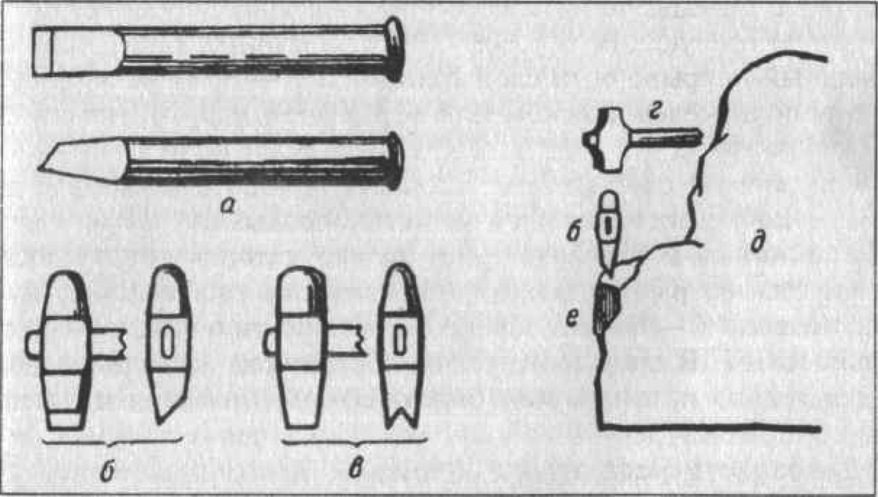

Изготовление деталей из камня состоит из следующих операций: колка камня производится при помощи бура, которым выбирают в камне через определенные расстояния цилиндрические отверстия — шпуры. В шпуры закладываются короткие клинообразные стержни — пунчеты, от ударов по которым кувалдой камень раскалывается. Когда камень расколют, его оболванивают, т. е. придают ему грубо форму детали, но с некоторым запасом по величине. Эта операция производится закольником (рис. 2). Следующая, наиболее трудоемкая операция — сбивание всех грубых неровностей шпунтом под правило.

Рис. 2. Сколка камня: а — ручник для мрамора; б, в — закольники для гранита; г — стальная кувалда; д — глыба камня; д — глыба камня; е — откалываемый кусок

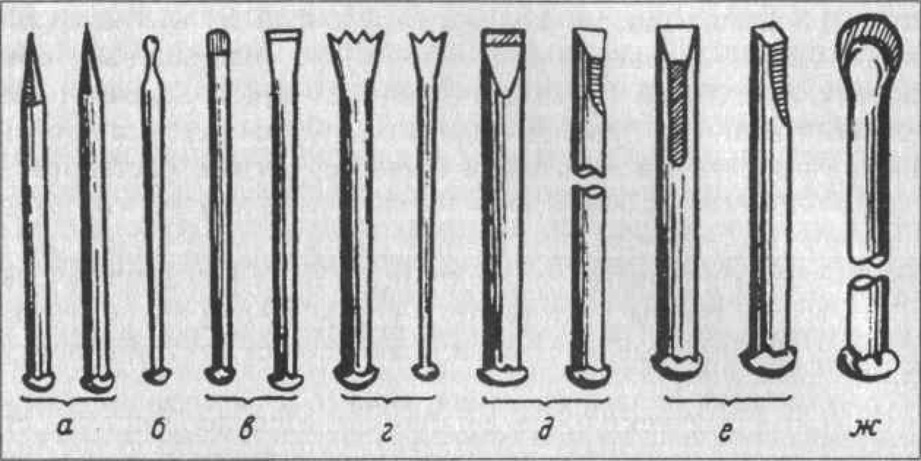

Чистая отделка производится посредством тески камня бучардами, скарпелями или троянками (рис. 3). При подготовке камня под полировку его поверхность дополнительно наковывается ковальной бучардой. Бучардой же можно придать камню фактуру «под шубу».

Рис. 3.Инструменты для сколки камня: а) спица; б) тупая спица; в) скарпель; г) троянка; д) зубило двугранное; е) зубило одногранное; ж) туповка

В настоящее время облицовочные плиты получаются распиловкой на станках глыб камня сразу на большое количество плит.

Шлифовка и полировка камня также чрезвычайно трудоемкие операции, которые заключаются в натирании поверхности отделываемого камня камнем более твердой породы (абразивом).

Абразивом для камнеобработки является карборунд.

Шлифовка производится, как правило, на механических станках, причем обрабатываемый камень смачивается водой, а под абразив подсыпают мелкий кварцевый песок или стальные опилки (стальмасса). Полировка следует за шлифовкой и сходна с ней, отличаясь только применением более мягких абразивов и полировочных порошков.

Поверхность, подлежащая облицовке, провешивается с установкой металлических марок-штырей, обозначающих вертикальную плоскость для установки облицовочных плит. Поверхности стен для увеличения сцепления насекаются, потом размечаются по чертежам и в них производится пробивка или сверление гнезд для закладки креплений облицовки.

Облицовка производится горизонтальными рядами снизу вверх. Плиты облицовки соединяются между собой и прикрепляются к облицовываемой поверхности с помощью специальных, обычно стальных, креплений (штыри, пироны, анкеры). Заправка концов креплений в гнезда, пробитые для них, производится защемлением стальными клиньями с заделкой гнезд цементным раствором.

После крепления облицовочной плиты или детали к поверхности, подлежащей облицовке, пространство между ними заливается раствором. Заливка производится слоями в 15–20 см и прекращается на 3/4 высоты плиты до установки следующего ряда. Существуют также конструктивные решения для крепления плит облицовки без заливки раствором.

Сложные архитектурные детали крепятся посредством стальных, бронзовых или латунных штырей или анкеров к специально устраиваемым стальным конструкциям. Для окончательного укрепления каменной детали, чтобы избежать ошибок, производится монтажная ее подгонка с временным креплением и примораживанием гипсовым раствором.

Для облицовки фасадов зданий широко применяются облицовочные плиты и детали, приготовленные не из естественного камня, а отлитые в формах с различными декоративными наполнителями. Облицовка искусственными плитами значительно облегчает и удешевляет облицовочные работы, не ухудшая внешнего вида здания.

К облицовочным работам относится также покрытие внутренних поверхностей (стен, полов) различными видами облицовочных плиток. Эти плитки отличаются от применяемых для наружной облицовки меньшими размерами и небольшой массой. Для облицовки стен изготовляются цементные, керамические, глазурованные, стеклянные и другие плитки. Изготовление плиток производится на специальных заводах. Размеры плиток обычно 15 × 15 см, толщина 1,0–1,5 см. Плитки выпускаются как квадратные, так и других форм. Кроме того, заводы выпускают специальные фасонные фризы, карнизы и другие детали для облицовки внутренних стен.

Техника облицовки внутренних стен предусматривает подготовку поверхности и одновременно устройство основания.

Плитки предварительно замачиваются, а на облицовываемую поверхность набрасывается и разравнивается цементный раствор.

Облицовка ведется рядами снизу вверх со строгим соблюдением горизонтальности, вертикальности. На тыльную сторону каждой плитки накладывается раствор, причем плитка прижимается к слою раствора, нанесенного предварительно на поверхность. Для облицовки полов применяются различного вида керамические и мозаичные плитки. Эти плитки специальные заводы выпускают самого разнообразного размера, формы и расцветки, что позволяет делать подбор плиток по рисунку. Укладка половых плиток производится по подготовленному основанию на слой цементного раствора с выравниванием по уровню. Из плиток можно выполнять художественные облицовки, панно, ковровые узоры, надписи и др.

Мозаичные работы. К мозаичным работам относятся: облицовка полов, стен, изготовление подоконников, ступеней из декоративной и мелкой мраморной или гранитной крошки в цементном растворе.

В качестве вяжущих материалов для мозаичных работ применяют и декоративные сорта цемента, имеющие различные цвета (белый, розовый и др.). Каменный заполнитель заготовляется дроблением в камнедробилке мраморных и гранитных отходов. Основание под мозаичную облицовку делается бетонное, поверхность которого насекается. После провешивания выставляются маяки, основание заливается цементным молоком и на него укладывается мозаичный отделочный слой, заранее приготовленный у места работ.

Мозаичные детали (плиты, подоконники, ступени) изготавливаются в деревянных, цементных или стальных формах. Мозаичная масса после укладки разравнивается лопатой и трамбуется, затем разглаживается под правило и в таком состоянии оставляется до затвердения. После этого изделия или поверхности, покрытые мозаичными составами, шлифуются, подшпаклевываются и полируются. Шлифовка и полировка производятся, как правило, механизмами — шлифовальными волчками. Для шлифовки применяется карборунд.

При производстве мозаичных работ для приготовления основной массы желательно применять:

- 1) вяжущие (цементы белые, розовые, серые и других светлых тонов, реже известь);

- 2) разбелители (белая каменная мраморная мука — пудра);

- 3) минеральные краски (пигменты);

- 4) кварцевый белый песок как наполнитель для подготовительного слоя;

- 5) каменная крошка, мраморная, гранитная в качестве наполнителя основного террацового состава.

Разбелитель, т. е. каменная мука, получается как отход при дроблении в крошку мрамора, гранита и других камней. Мел и гипс применять не следует.

Краски для приготовления цветного состава следует применять только минеральные, устойчивые против щелочей, т. е. не изменяющие своего цвета, извести, светоустойчивые, сильной красящей способности. Разбеливание производится в шаровых мельницах, которые заряжаются предварительно хорошо размешанной сухой массой цемента с разбелителем.

Подбор и приготовление мозаичных составов начинается с подготовки материалов, их облагораживания и смешения. Цемент разбеливается и подкрашивается, просеивается через сито и измельчается в шаровой мельнице. Далее производится подбор крошки разной крупности, подбор состава по рецептуре, т. е. отмеряются определенные дозы цемента, краски и крошки. При правильном подборе состава качество массы повышается, плотность увеличивается, добавка цемента снижается, усадка уменьшается и потому опасность появления трещин становится маловероятной.

Чтобы снизить расход цемента, лучше дозировать зерна разных размеров, тогда пустых промежутков, заполняемых цементом, будет меньше. Обычно берется соотношение от 1 : 3 до 1 : 3,5 (цемент: мраморная или гранитная крошка). Порядок подготовки смеси таков: сначала окрашивается цемент, затем смесь перемешивается насухо (гарцовка) и, наконец, добавляется вода. Использовать смеси следует не позже 2–3 часов. Ручная гарцовка лопатой может производиться только при небольших объемах работ, смешивание быстрее и лучше производится механическим путем — в растворосмесителе. В последнем случае смеситель загружается сухими материалами в установленной пропорции и уже в смесительном барабане к ней добавляется вода.

Изготовление мозаичных деталей производится на специальных заводах, в мастерских и реже на стройке. К числу таких деталей относятся ступени, подоконники и облицовочные плитки. Этот способ удобен еще и тем, что формовка проводится в два приема. Сначала накладывается дорогой по цене лицевой фактурный слой, а затем стальная арматура, и только после этого форма заполняется обычным бетоном. Другой способ предусматривает сначала укладку и армирование бетонной массы, а сверху — лицевого слоя. После получения бетоном достаточной прочности поверхности шлифуются. Устройство мозаичных полов проходит в два приема:

- устройство бетонного основания;

- укладка мозаичного раствора.

Укладка бетонного основания состоит из таких операций:

- а) разбивка пола и установка реек;

- б) проверка по уровню и установка маяков;

- в) приготовление цементного молока и поливка им основания;

- г) подвозка цементного раствора к месту укладки пола;

- д) укладка и разравнивание бетонной подготовки с утрамбовкой ее и заглаживанием правилом;

- е) снятие реек и заделка пазов раствором.

Это бетонное основание разравнивается до получения не гладкой, а шероховатой поверхности, выдерживается 3–4 дня, поливается водой и укрывается мокрыми рогожами, чтобы не появились трещины.

Мозаичный раствор расстилается по бетонному основанию в определенном порядке. Сначала приготавливается цементное молоко и основание им поливается. Затем производится выверка поверхности основания с установкой реек. Далее приготовляется мозаичный раствор с замачиванием крошки, укладкой его и разравниванием. При устройстве полов с рисунком в виде полос, квадратов и других на поверхность основания, после его выверки, укладывают маячные рейки по краям, а внутри раскладывают дощатые рамки, каждая из которых заполняется мозаичным раствором. После твердения рамки удаляются, и на их место укладывается мозаичный раствор другого цвета.

Границы между разными цветами могут быть заполнены металлическими жилками. Для окончательной отделки мозаичные покрытия шлифуются машинами или (редко) вручную, а затем полируются. Шлифовка производится карборундовыми камнями, вставленными в зажим с рукояткой или в рабочий механизм станка. После шлифовки поверхности подвергаются шпаклевке и полировке.

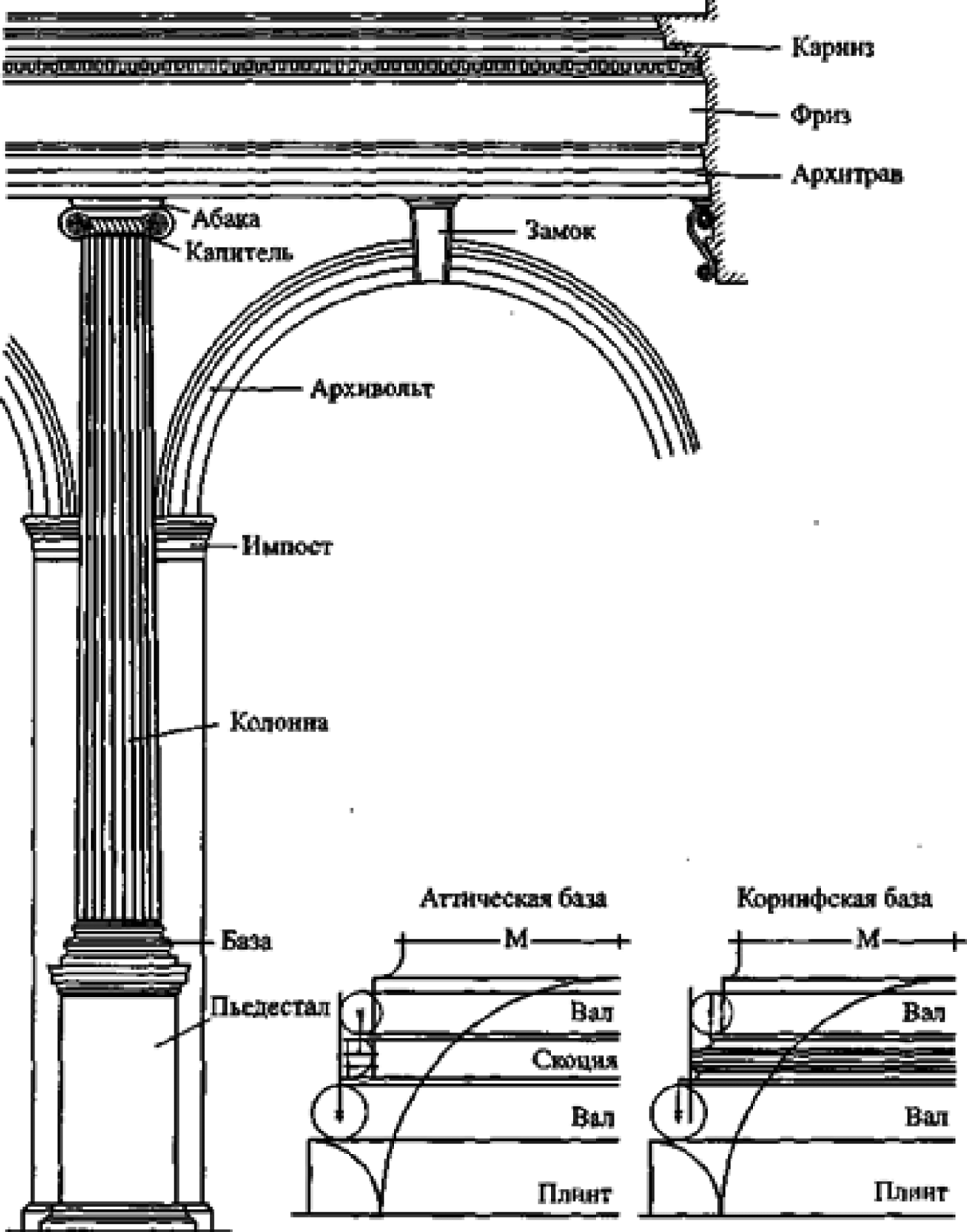

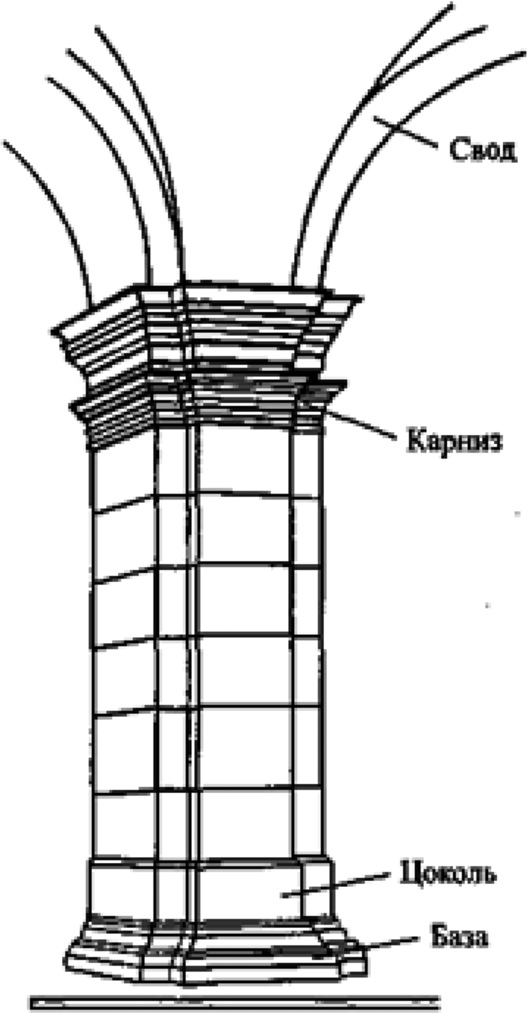

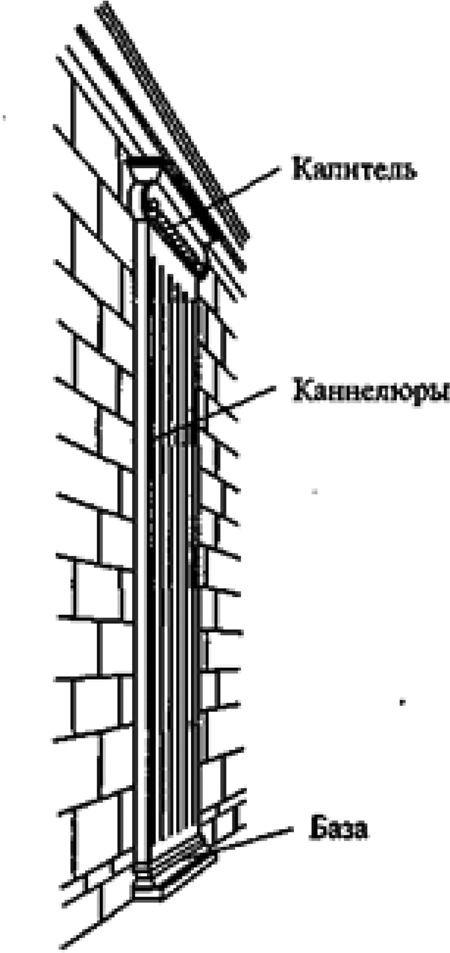

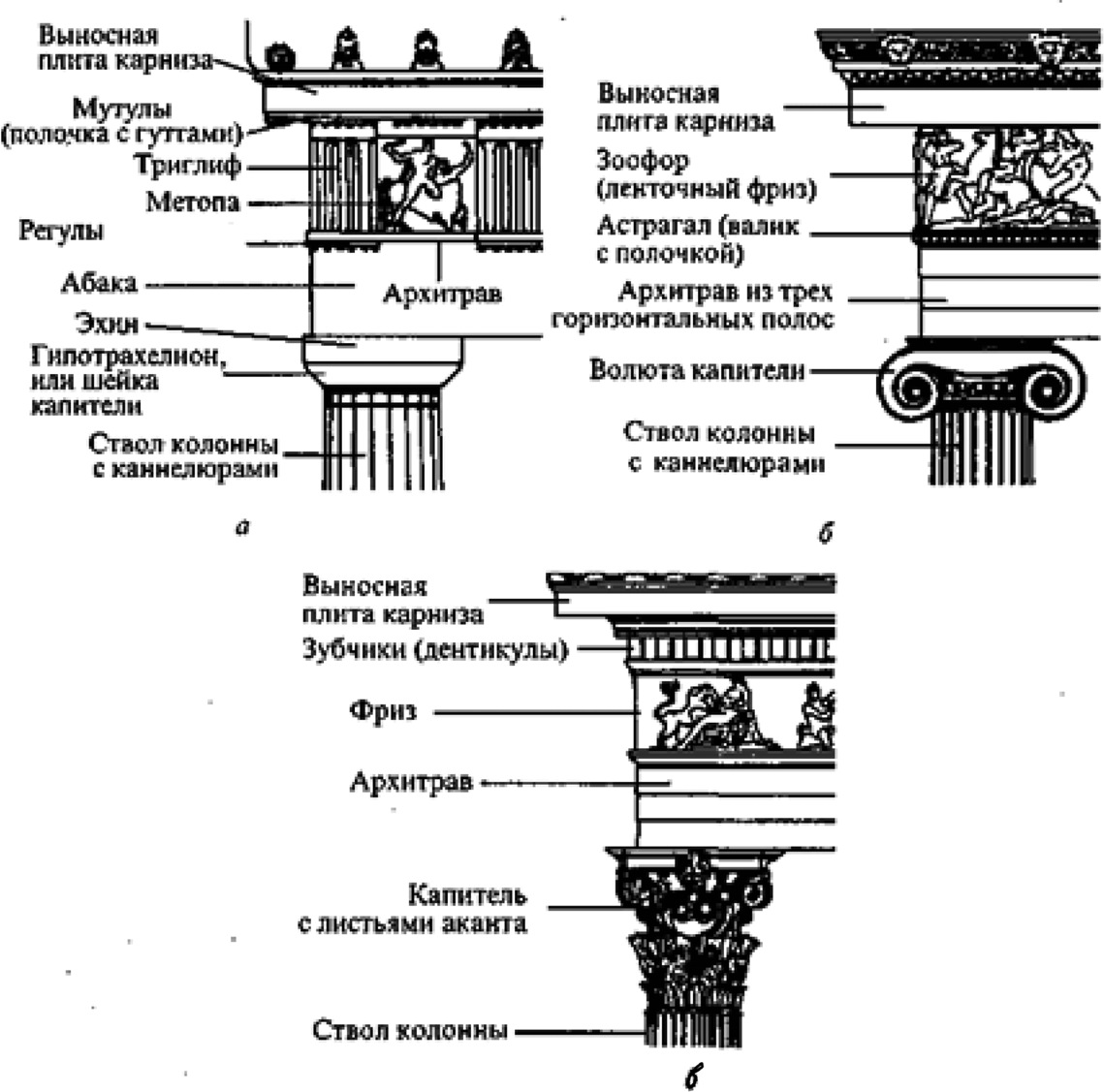

Лепные работы. В декоративной отделке зданий лепные работы имеют широкое применение. Лепными деталями декорируются различные части зданий — потолки, своды, карнизы, колонны, оконные и дверные наличники, фронтоны, пилястры, стены, балконы. Большое распространение при отделке зданий имеют следующие лепные изделия: базы и капители колонн и пилястр, детали украшения карнизов и фризов — порезки, ионики, бусы, сухари, балясины, тетивы, тумбы, поручни, кронштейны, модульоны, потолочные розетки, картуши, гирлянды, барельефы и горельефы.

При производстве лепных работ применяются: скульптурная глина, пластилин, гипс и цементные растворы, желатин и клей, смазки, квасцы, шеллачный лак и папье-маше. В зависимости от пластичности раствора последний можно наливать в формы (при пластичном растворе) или набивать формы жестким раствором (отбивка деталей).

Чаще в лепных работах производится отбивка изделий, так как этот способ дает возможность снимать форму с отбитого изделия, не ожидая его твердения. Для отливки цементных деталей раствор готовится составом 1 : 2 (1 часть цемента и 2 части песка) с таким количеством воды, чтобы раствор держался в комке при его сжатии в руке. Набив таким раствором гипсовую кусковую форму, ее переворачивают на грунт с песком (песок служит мягкой подстилкой для изделия). Гипсовую форму по отдельным кускам снимают с цементной отливки. Последняя остается на грунте в течение времени, требуемого для затвердения раствора. Гипсовая отливка деталей может производиться как в гипсовых кусковых, так и в клеевых формах.

Перед заливкой гипсового раствора в форму последняя смазывается мылонафтом, чтобы отливка не прилипала к форме. После затвердения залитого в форму гипсового раствора форма вместе с отливкой переворачивается на деревянный шит, снимается кожух, а затем осторожно, чтобы не поломать выступающие части рельефа, снимается клеевая форма с отливки и укладывается в кожух. Отливка укладывается равномерно таким образом, чтобы высыхание ее производилось равномерно со всех сторон.

Широкое применение имеет комбинированная формовка архитектурных деталей, представляющая собой сочетание клеевой формы с гипсовой кусковой. В комбинированной формовке для всех гладких частей архитектурной детали (карниз, фриз) делают гипсовую кусковую форму, а для орнамента той же детали — клеевую форму. Вследствие этого ни орнамент, ни гладкая часть детали не деформируются при отливке. Основным требованием при установке лепных деталей является прочное прикрепление к поверхности и расположение деталей в соответствии с чертежом. Гипсовые погонные детали — порезки, ионики и другие шириной до 10 см укрепляются только на гипсовом растворе. Детали шириной более 10 см дополнительно закрепляются гвоздями через 10–15 см. Потолочные розетки крепятся на гвоздях или шурупах, головки которых заделываются.

Цементные карнизы и другие цементные детали, имеющие внутри арматуру, крепятся путем привязки проволокой (клячи) к конструкциям.

Краснодеревные работы. К краснодеревным работам относятся: выполнение изделий из ценных пород дерева, а также офанерованных ценными породами; изготовление стильной мебели и деревянных элементов художественного оформления здания. Таковы: панели и потолки из ценных пород дерева или фанерованные по каркасу, двери, встроенная мебель — стеновые шкафы, сложные филенчатые перегородки и ряд архитектурных деталей — балясины, поручни.

Для краснодеревных работ применяют: дуб, бук, орех, клен, березу, красное дерево, карельскую березу, ясень, граб, чинар, грушу, яблоню, кедр и другие как в виде досок, брусьев, брусков, так и в виде клееной фанеры, ножевой (однослойной) толщиной 0,8 мм, приготовленной распиловкой кругляка по диаметру, и шпона — тонкой фанеры, приготовленной разверткой кругляка. Одной из важных операций в краснодеревных работах является оклейка дерева фанерой. Такая оклейка производится непосредственно по основанию из неценных пород дерева или по так называемой подготовке, которая делается из фанеры — переклейки.

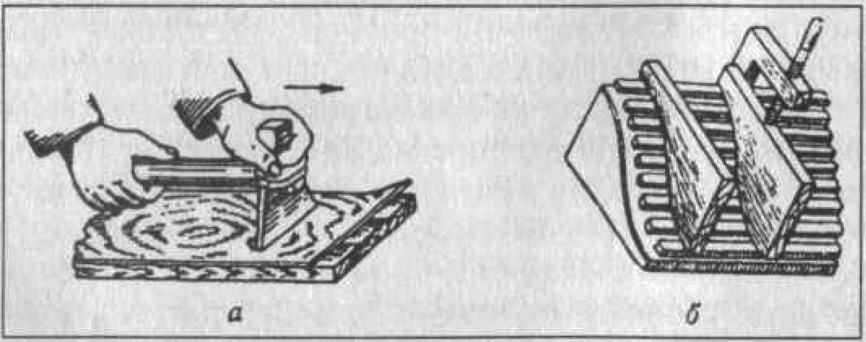

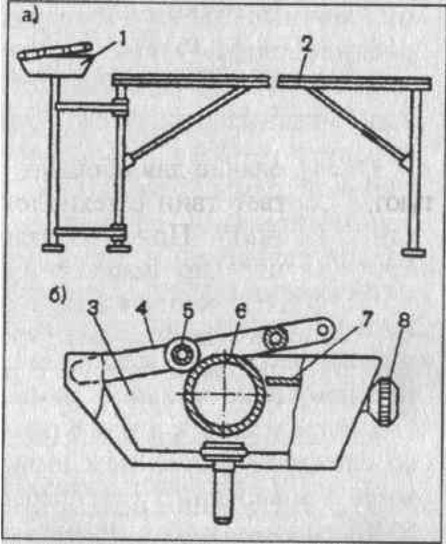

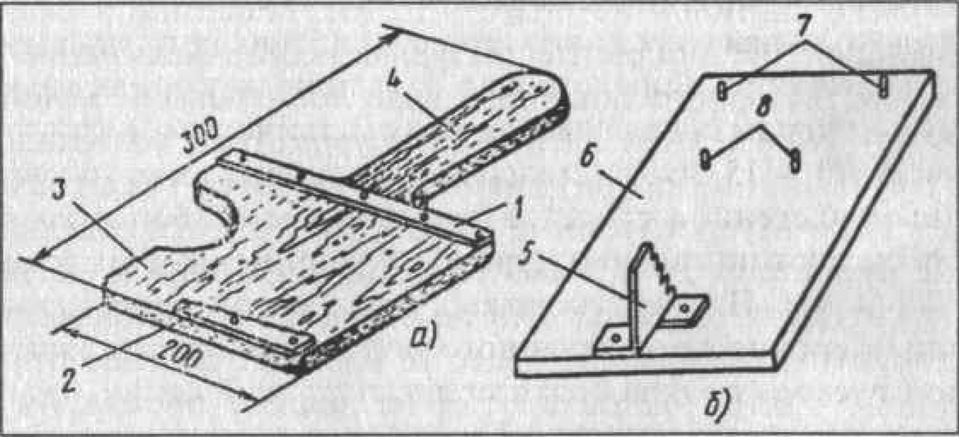

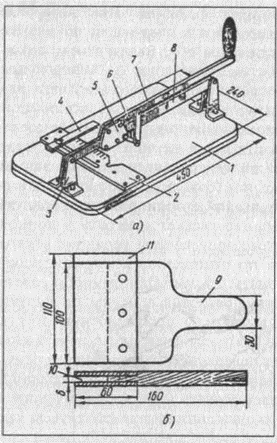

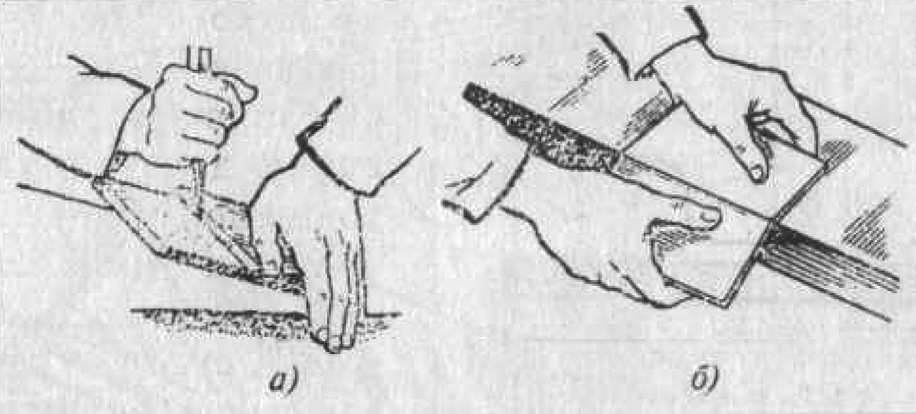

Поверхность под оклейку ножевой фанерой тщательно подготовляется, обрабатывается так, чтобы была совершенно ровной, после этого на нее накладывается клей в горячем состоянии ровным, но не очень тонким слоем. Ножевая фанера (фанеровка) предварительно подбирается по рисунку и цвету и вырезается по заданному размеру. Фанера накладывается на основание и прижимается к нему закругленной частью молотка (рис. 4 а), утюгом или в прессе.

Оклейка кривых поверхностей производится в специальных зажимах-сулагах (рис. 4 б). Некрупные, сложные профили обычно не фанеруются, а изготовляются из целого куска дерева ценной породы. Одним из наиболее сложных видов фанерования является инкрустация, т. е. мозаичный набор из различных кусочков ножевой фанеры, собранных по рисунку, врезанных в поверхность мебели или архитектурной детали и отполированных.

Рис. 4. Фанерование: а — впритирку; б — в сулаге

Для улучшения декоративных качеств дерева его иногда подвергают «морению», т. е. окраске, которая проникает на некоторую глубину в древесину. Перед морением поверхности циклюют, прошкуривают, а затем дерево хорошо просушивают. Для морения применяют вещества, которые можно разделить на несколько групп: 1) вещества, извлекаемые с помощью различных растворителей из ярко окрашенных растений (красное дерево, сандал, корень алканны, индиго); 2) растворы различных солей кислот и щелочей; 3) различного рода искусственные красители, в первую очередь анилиновые краски; 4) цветные лаки и политуры. Наиболее существенную часть краснодеревных работ составляют отделочные операции — шлифовка, полировка, лакировка, вощение.

Для шлифовки применяется самая мелкая шкурка либо шлифовальный порошок. По окончании шлифовки приступают к полировке. Первая полировка (грунтовка) сводится к заполнению пор дерева специальными составами — грунтовками. Составы изготовляются клеевые и желатиновые. Кроме того, применяется еще грунтовка политурой. Грунтовочный состав наносится кистью или тампоном и после просушки тщательно шлифуется. Вторая полировка сводится к наведению на поверхность слоя шеллака. Третья полировка, так называемая отполировка, имеет целью дать блестящую, зеркальную поверхность. Эта полировка производится непрерывными и плавными движениями руки с подпудриванием полируемой поверхности пемзой.

Лакировка производится по шлифованной поверхности, на которую наносится лак мягкой кистью. Лак наносится в несколько слоев, причем первые два слоя лака после просушки шлифуются шкуркой. Третий слой лака шлифуют пемзовым порошком, причем поверхность покрывают еще один-два раза лаком без шлифовки.

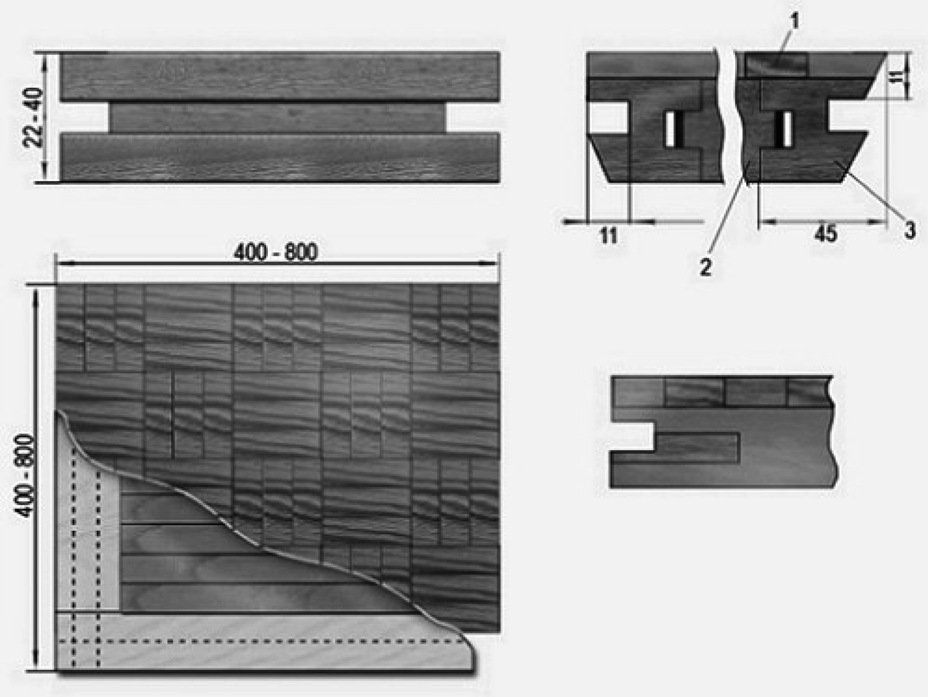

а) Рисунки раскладок планок на щитах

б) Рисунки раскладок отдельных планок

в) Щит для паркетных планок и его детали:

- Паркетные планки лицевого покрытия.

- Рейки основания.

- Бруски обвязки паркетного основания

Рис. 5. Паркетные полы

Вощение (покрытие воском) производится с целью закрытия в древесине пор, а также для придания ей окончательно отделанного вида. Во всем остальном краснодеревные работы выполняются так же, как и белодеревянные — столярные, с применением тех же инструментов и механизмов. Требования, предъявляемые к краснодеревным работам в отношении качества, должны быть значительно более высокими по сравнению с белодеревянными работами.

Устройство паркетных полов. Подготовка основания под паркетные полы состоит в том, что по лагам настилают дощатые черные полы. Материалом для них служат неструганые доски, которые пришиваются на гвоздях в виде сплошного настила. Поверхность черных полов покрывается строительной бумагой.

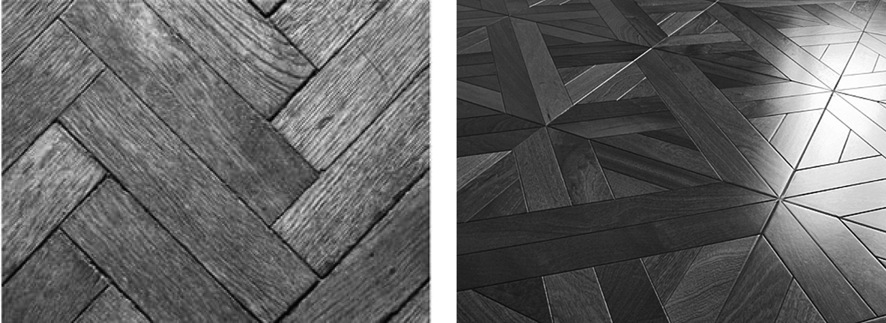

По конструкции различают паркет щитовой и штучный, из отдельных планок (рис. 5).

Планки изготовляются преимущественно из дерева твердых пород в форме квадратов, ромбов и прямоугольников, стандартных по размерам. Щитовой паркет изготовляется также из планок, которые набираются в широкие дощатые рамки, имеющие вид квадратных щитов. Декоративная сторона щитов может быть набрана очень эффектно с планками из древесины разных пород и сложной по рисунку.

При укладке штучного паркета в первую очередь по оси помещения протягивается шнур и по нему прокладывается первая линия (обычно в елку) паркета. По обе стороны, соблюдая точность рисунка, укладываются остальные ряды.

Каждая планкаимеет шпунт и гребень, которые входят один в другой, образуя прочное соединение. Кроме того, планка прикрепляется к настилу черного пола гвоздями длиной 40 мм, забиваемыми вкось в кромки клепки. Уложенный паркет остругивается и циклюется.

2. Инструмент, приспособления, машины, агрегаты и оборудование для отделочных работ

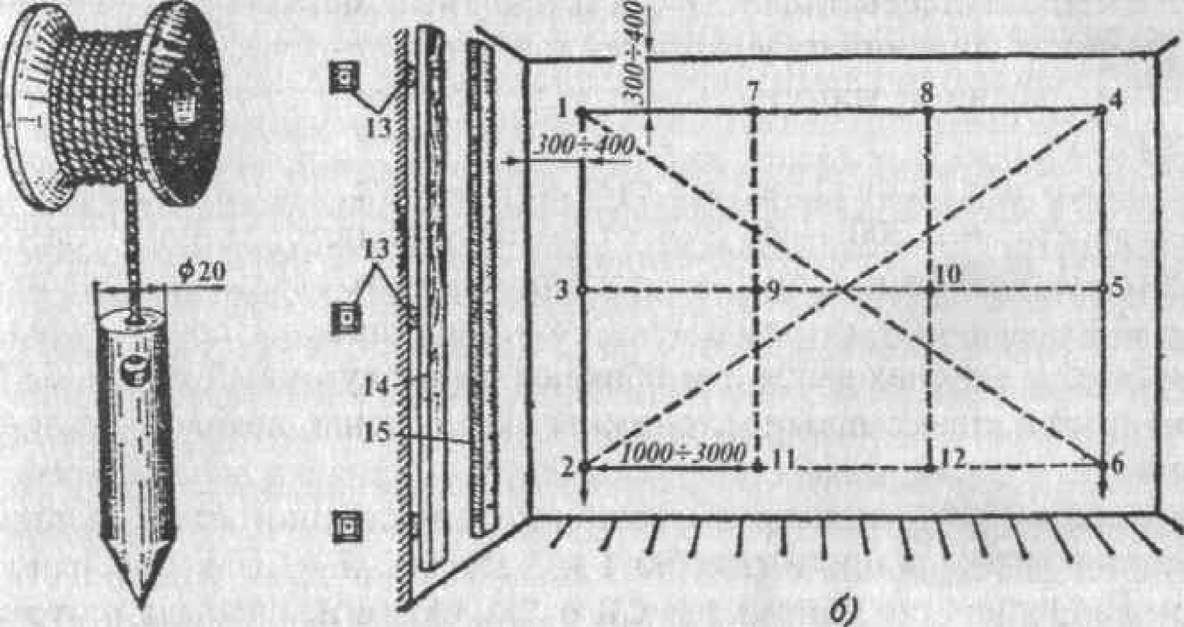

Контрольно-измерительные приборы. Перед началом производства отделочных работ необходимо вынести в натуру длины линий (границ) плана и отметок-уровней различных элементов и частей зданий (пола, стен и потолков и т. п.) — это производят с помощью измерительных инструментов: стальных лент, рулеток, метров, отвесов, уровней и нивелиров.

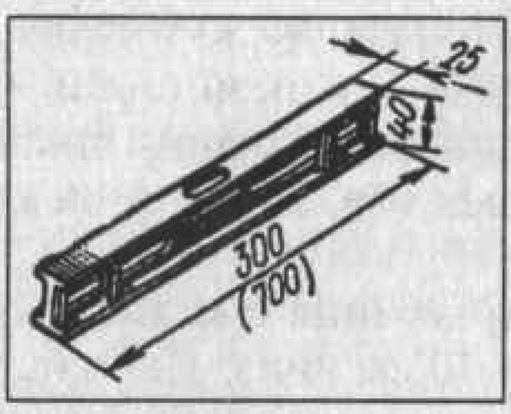

Строительные уровни (УС1-300, УС2-500, УС2-700) предназначены для проверки горизонтального и вертикального расположения поверхностей элементов строительных конструкций (полов, облицовок и балок) при производстве строительно-монтажных работ, а также могут служить для измерения малых углов наклона. Уровень УС1-300 (рис. 6) представляет собой корпус из алюминиевого сплава длиной 300–700, высотой 40 и шириной 25 мм, в котором закреплены две специальные обоймы с ампулами. Ампула, расположенная горизонтально, служит для проверки горизонтальности поверхности, ампула, расположенная вертикально, — для проверки вертикальности поверхностей.

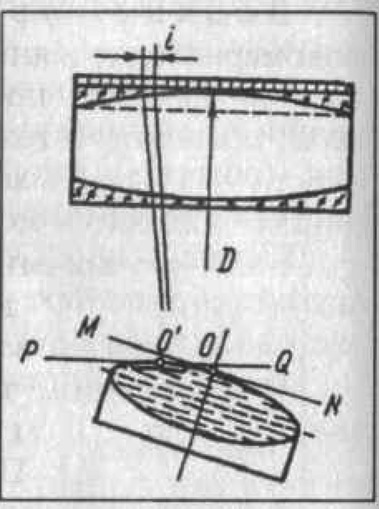

Внутренняя поверхность ампулы (рис. 7) имеет форму дуги круга большого диаметра (100–250 м). На внешней поверхности такой ампулы нанесены штрихи через 2 мм друг от друга (по дуге). Точка, соответствующая средней части делений ампулы, называется нульпунктом (на рисунке буква О).

Рис. 6. Строительный уровень УС1-300

Рис. 7. Ампулы цилиндрических уровней (i — линейная величина одного деления)

При любом положении ампулы (пузырёк) всегда занимает наивысшее положение, обозначенное точкой О, а касательная РО, проведенная к самой высокой точке О пузырька, будет горизонтальна. Если же точки О и О1 совместятся, то и касательная MN, которая называется осью цилиндрического уровня, займет горизонтальное положение. Если пузырек в ампуле сместится на одно деление шкалы (по дуге на 2 мм), то проверяемая поверхность имеет уклон, равный 4,5 мм на 1 м длины, что соответствует углу 15°. Таким образом, можно определить или проверить небольшие уклоны поверхностей. Величину 4,5 мм, или 15°, называют ценой деления ампулы уровня.

Для проверки правильности показаний уровень помещают на отфугованную и горизонтально установленную рейку, чтобы пузырек был в среднем положении между штрихами шкалы. Обводят нижний контур корпуса уровня карандашом, переворачивают его на 180° и устанавливают строго на отмеченный контур. Если пузырек по-прежнему находится в середине без отклонения, уровень правильный. С помощью уровня и рейки устанавливают марки при устройстве стяжек покрытий и других элементов полов. Для измерения разности уровней, а также для перенесения уже установленных в зданиях отметок на расстояние, что бывает необходимо при устройстве элементов полов и других частей здания с горизонтальной поверхностью, применяют гибкий уровень (водяной).

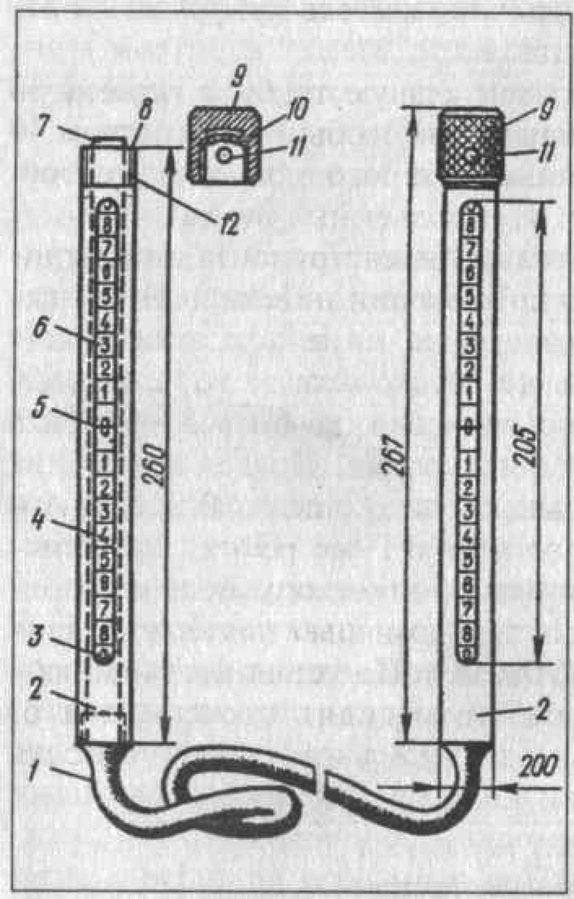

Водяной уровень (рис. 8) состоит из двух визирок 7 — водомерных стеклянных трубок диаметром 12 мм, каждая визирка заключена в металлическую оправу — корпус 2 с прорезью 3 для наблюдения отсчетов.

Корпус оправы закрывается крышкой 9 с отверстием 11 для выхода воздуха из визирки. Между корпусом и визиркой находятся кольцевая прокладка 8 и резиновый кружок 10 для плотного закрытия визирок. Резиновый шланг 1 диаметром 10 мм и длиной от 5 до 10 м соединяет обе визирки между собой. Хранят гибкий уровень в футляре.

Рис. 8. Гибкий уровень (водяной): 1 — резиновый шланг; 2 — корпус опоры; 3 — прорезь в корпусе; 4 — нижняя шкала визирки; 5 — середина шкалы; 6 — верхняя шкала; 7 — стеклянная трубка-визирка; 8 — прокладка; 9 — крышка; 10 — резиновый кружок; 11 — отверстие в крышке для выхода воздуха из визирки; 12 — резьба корпуса

На стеклянные трубки нанесены деления с кольцевыми штрихами от 0 до +10 см вверх и от 0 до –10 см вниз. Цена наименьшего деления 1 мм. Цифровые обозначения на шкале нанесены с интервалами в 10 мм. Максимальное расстояние между точками, на которых производится замер уровней, может быть 5–10 м в зависимости от длины шланга гибкого уровня. Предел измерения превышений между двумя точками с одной установки прибора составляет 200 мм, погрешность отсчета +1 мм.

Перед применением уровня отвинчивают крышки на обоих корпусах и заполняют его водой до отметки 0, обозначенной на шкалах визирок. При этом необходимо тщательно следить за тем, чтобы из резиновой трубки был полностью вытеснен водой воздух, так как наличие в шланге пузырьков воздуха ведет к неточному показанию отметок. Наполнив уровень водой, крышки корпусов плотно завинчивают до упора, после чего уровень переносят к рабочему месту и кладут его в горизонтальное положение. При этом вода не должна вытекать через крышки 9 и другие соединения. При работе с уровнем крышки 9 должны быть отвернуты до положения, когда отверстия 11 в них (для выхода воздуха из визирок) будут находиться выше верхних концов корпуса оправы визирок. Столб воды в трубке должен перемещаться свободно. Принцип работы гибкого водяного уровня основан на том, что по закону сообщающихся сосудов вода в обеих трубках должна стоять на одинаковом уровне.

Нивелирование. Чтобы устроить пол на определенном предусмотренном проектом уровне, необходимо иметь отметку этого уровня в самом помещении, где будет настилаться пол. Обычно отметку уровня пола увязывают с уровнем полов и площадок примыкающих помещений. При наличии отметки в одном из помещений ее легко перенести в близлежащее помещение с помощью простейших инструментов — уровня УС1-300 и рейки. При этом рейка, установленная одним концом на отметку уровня верхнего покрытия пола и приведенная в горизонтальное положение с помощью положенного на нее уровня, позволяет установить под другим ее концом марку на том же уровне, что и заданная отметка. Однако при наличии больших расстояний и препятствий такой способ перенесения отметки нецелесообразен из-за его трудоемкости и возможной при этом неточности. В этом случае для получения отметки на заданном проектом уровне производят нивелирование, т.е. применяют способ определения превышения одной точки над другой с помощью геодезического инструмента.

Нивелир – это геодезический прибор, созданный специально для определения разницы в высоте между определенными точками на поверхности, то есть для горизонтальной нивелировки. Существует большое количество моделей и видов нивелиров, но в основном они делятся на два типа: оптические и лазерные.

Основным рабочим узлом нивелира оптического является оптическая труба и разметочная рейка, по делениям которой и определяется разница в высоте между точками. Такой прибор используется на открытых строительных площадках, обладает высокой точностью измерений и простой в обращении. Преимуществом оптического нивелира является тот факт, что с увеличением расстояния при измерениях точность их не ухудшается, а остается на уровне, обеспечивающем соответствие требованиям по качеству.

В лазерном нивелире основными рабочими узлами являются генератор лазерного луча и его приемник. Испускаемый лазерным нивелиром луч находится в видимой части красного спектра, поэтому результаты нивелировки видны невооруженным глазом. Такие приборы отличает возможность работы с ними в одиночку, что позволяет освободить одного человека от проводимых измерений и занять его другой работой. Недостаток заключается в том, что с увеличением расстояния, даже при высокой концентрации генерируемого луча, диаметр конечного светового пятна увеличивается, что приводит к увеличению погрешности при проведении измерений. Однако на небольших расстояниях измерения, проведенные лазерным нивелиром, сверхточны. Это позволяет использовать его при проведении работ в помещениях и на открытых площадках небольшой площади.

а) лазерный б) оптический

Рис. 9. Нивелиры

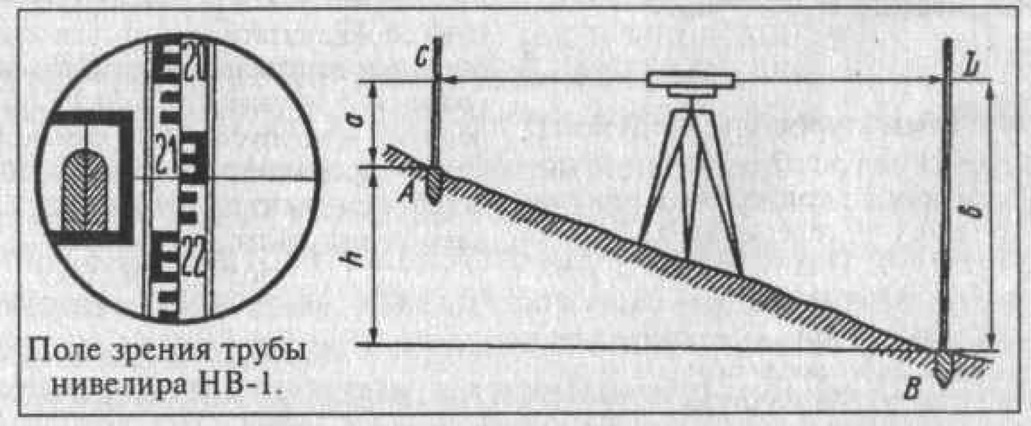

Сущность нивелирования сводится к следующему. В точках А и В (рис. 10) устанавливают отвесно нивелирные рейки с делениями, а примерно посередине между ними — нивелир. Визирную ось нивелира (зрительную трубу) приводят с помощью подъемных винтов и уровней в горизонтальное положение. По установленным рейкам взглядом через окуляр трубы производят отсчеты а и б, которые называются передним и задним взглядами. Разность между этими отсчетами дает величину превышения точки А над точкой В. Зная высоту (уровень) точки А (это может быть репер или уже привязанная к нему отметка в помещении строящегося здания), легко перенести и отметить этот уровень над точкой В. Аналитически значение этого превышения находят, определяя разность h = В – А.

Рис. 10. Схема нивелирования из середины

Репер — это особый знак, заделанный в стену или грунт для обозначения и закрепления на местности точки, высота которой определена по отношению к уровню Балтийского моря.

Разметки для обозначения найденного уровня пола наносят с помощью нивелира в виде черточек на всех стенах. С помощью шнура, натертого мелом, или рейки все черточки соединяют горизонтальной чертой, по которой во время работы ориентируются плиточники и бетонщики, укладывающие подстилающий слой. Цена делений 1 см.

Миллиметры определяют на глаз. Около каждого дециметра стоят цифры в возрастающем порядке от низа рейки до ее верха, но в обратном (перевернутом) виде, чтобы правильно наблюдать цифры в трубу нивелира, дающую обратное изображение. В момент отсчета рейка должна занимать отвесное положение. На рис. 11 приведены примеры отсчета по нивелирной рейке. При положении нити 1 (горизонтальной черты) надо прочесть 323,0; при положении 2 — 360,0; при положении 3 — 417,0 см.

Рис. 11. Примеры отсчетов по нивелирной рейке

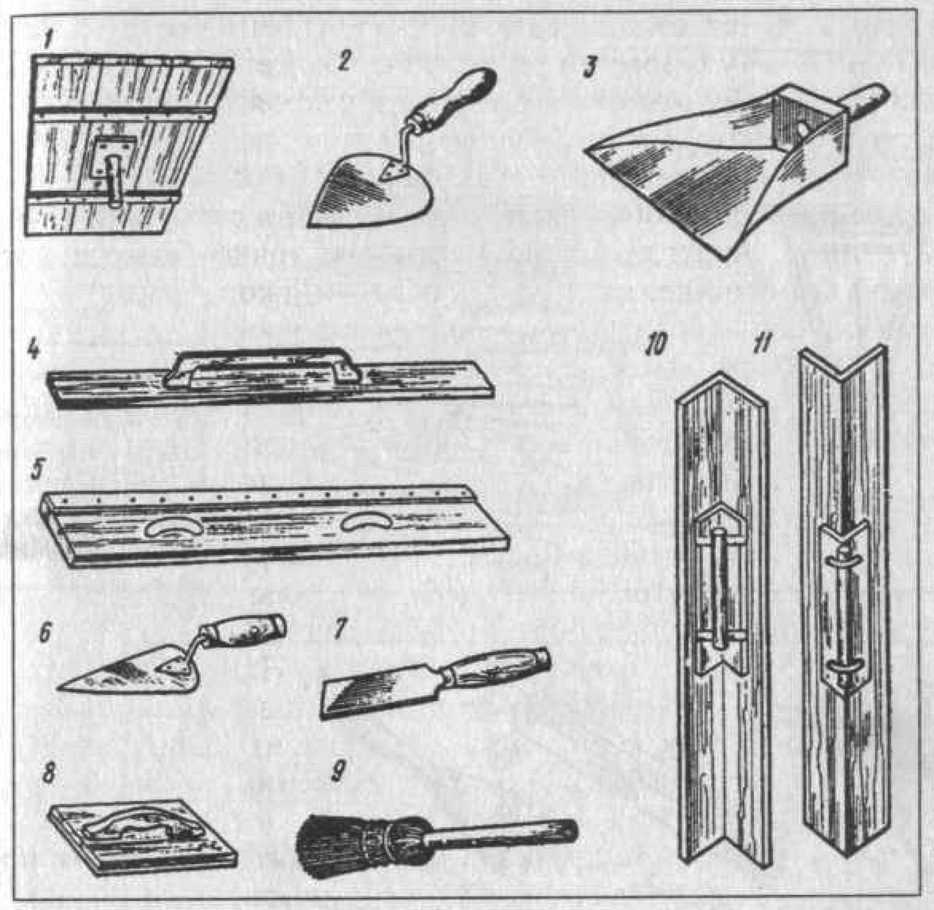

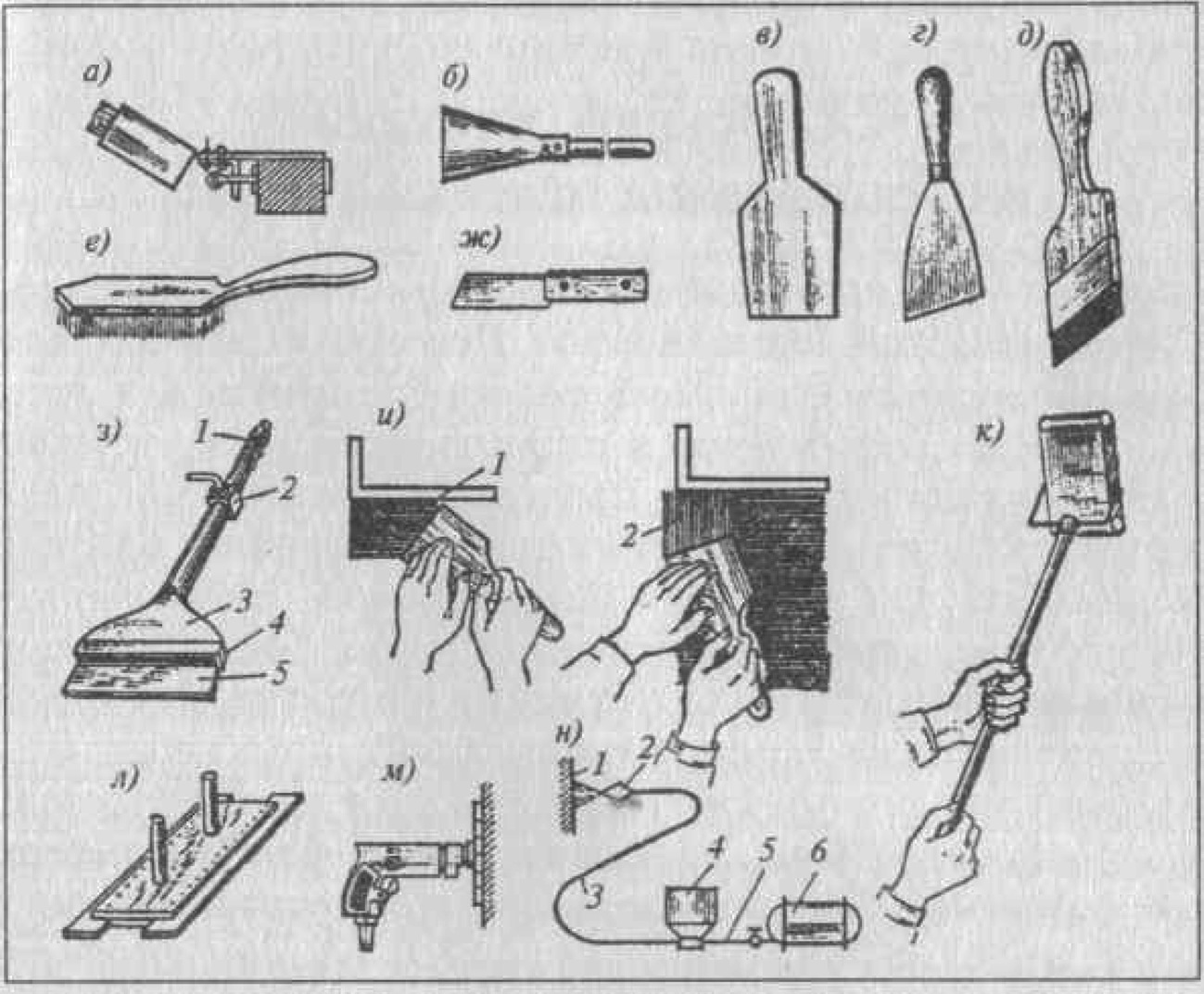

Инструменты для штукатурных работ применяют для нанесения и разравнивания раствора: сокол — устройство для переноса в одной руке раствора на рабочее место, кельма — для срезания раствора с сокола и нанесения растворной смеси на отделываемую поверхность. Для разравнивания раствора применяют полутерки, правила, шаблоны и др. (рис. 12).

Рис. 12. Инструмент для ручного оштукатуривания: 1— сокол; 2 — кельма; 3 — совок-лопата; 4 — полутерок; 4 — контрольное правило; 6 — отрезовка; 7 — нож; 8 — терка; 9 — кисть-окамелок; 10 — терка-шаблон для лузг; 11 — терка-шаблон для усенков

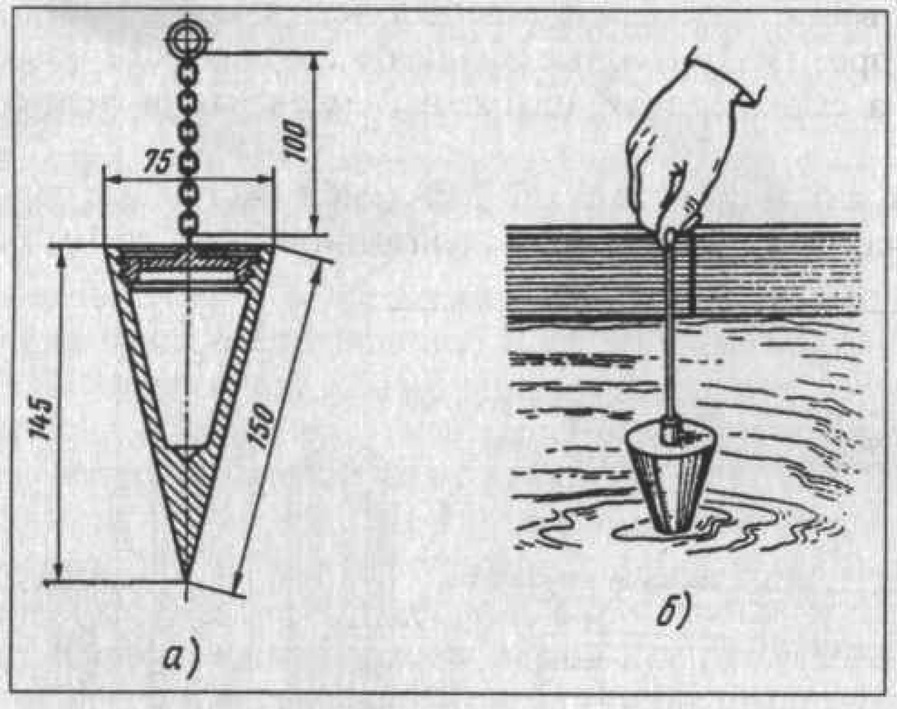

Подвижность, или густоту, штукатурного раствора определяют стандартным конусом (рис. 13).

Рис. 13. Эталонный конус в разрезе (а) и определение подвижности раствора с помощью конуса (б)

| Марка | Норма, определяемая погружением конуса (см) |

| Пк1 | От 1 до 4 включительно |

| Пк2 | От 4 до 8 |

| Пк3 | От 8 до 12 |

| Пк4 | От 12 до 14 |

На конце по его образующей нанесено 15 делений на расстоянии 1 см один от другого. Масса конуса 300 г. При определении подвижности раствора конус опускают вертикально. Глубина погружения конуса (в см) показывает величину стандартной подвижности (густоты). Выбор подвижности раствора определяется поверхностью, на которую наносится раствор, слоем штукатурки, качеством штукатурных работ и трудоемкостью производства штукатурных работ.

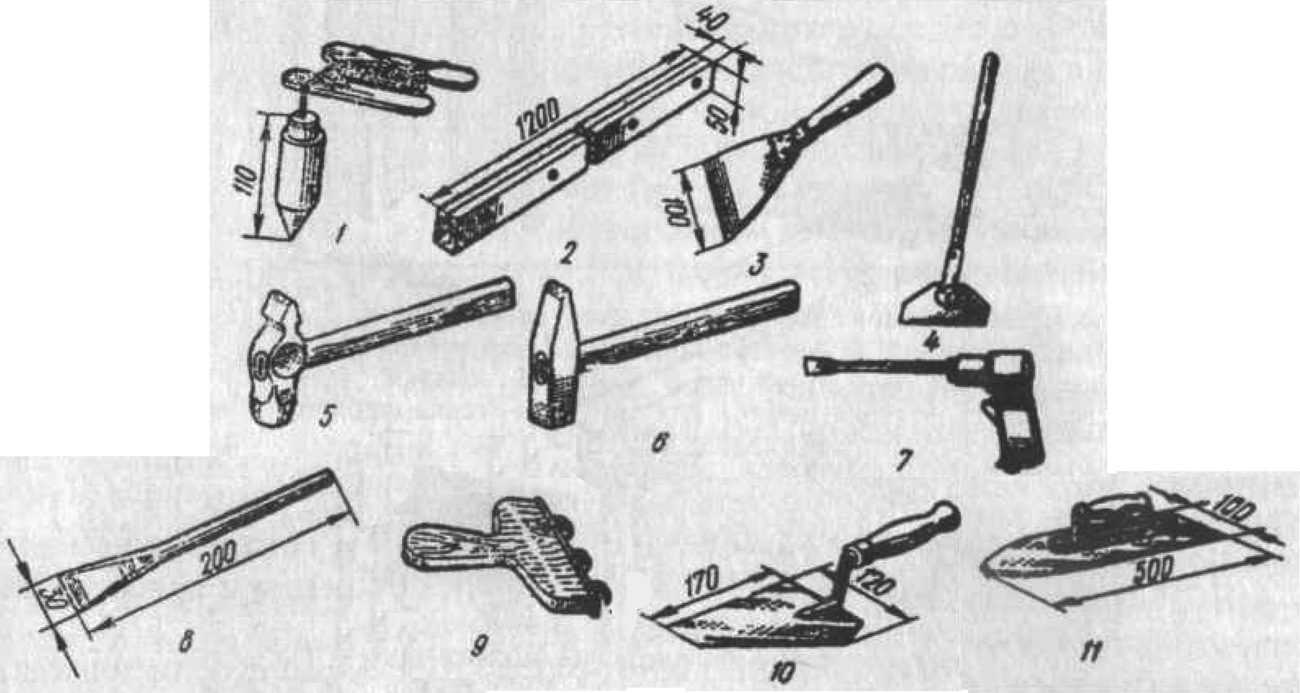

Для облицовочных работ в зависимости от вида облицовочного материала применяются специальные инструменты и приспособления (рис. 14).

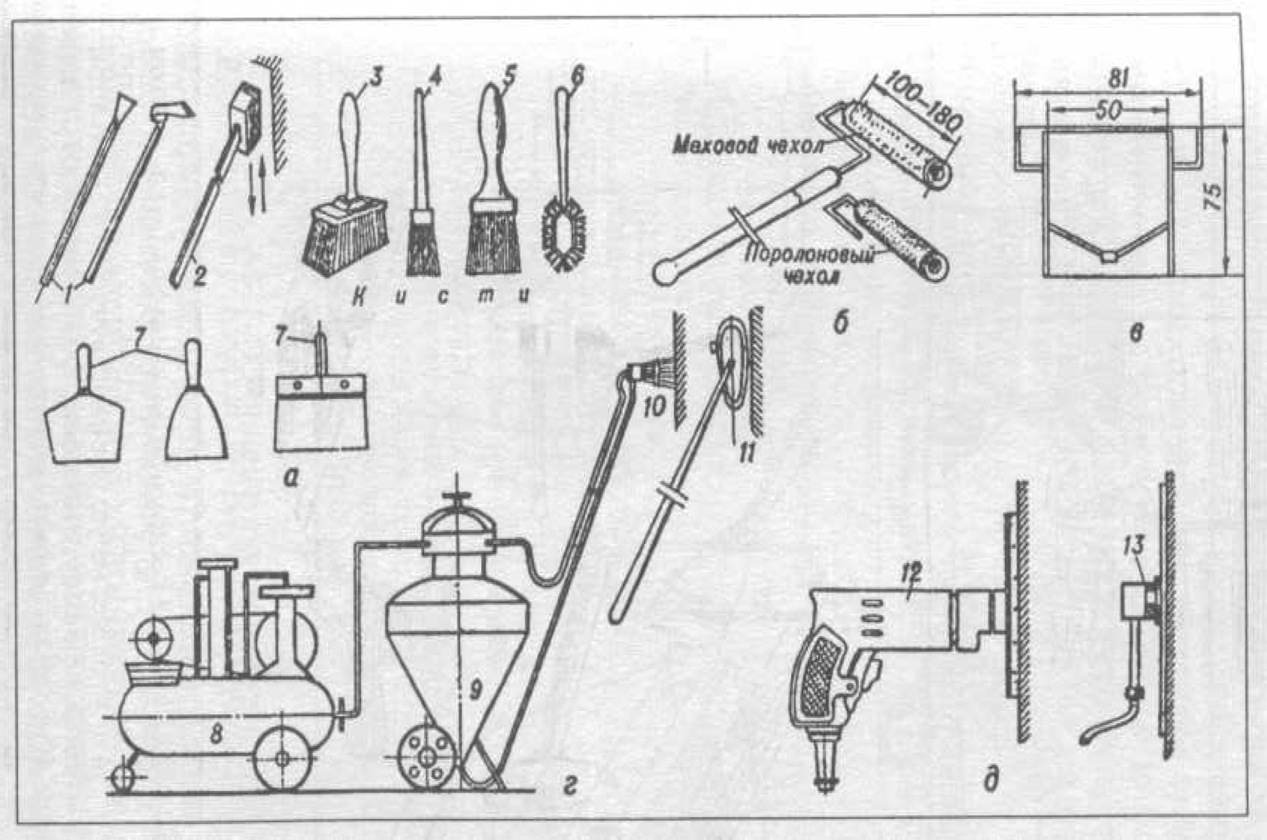

Инструменты для производства малярных работ применяются в зависимости от требований, предъявляемых к отделке (рис. 15).

Рис. 14. Инструменты облицовщика-плиточника: 1 — отвес 0-200; 2 — правило; 3 — стальной питатель; 4 — скребок на удлиненной ручке; 5, 6 — молотки; 7 — пневматический молоток; 8 — скарпель; 9 — царапка; 10 — металлическая лопатка; 11 — металлическая гладилка

Рис. 15. Инструменты и аппараты для малярных работ: а — ручные инструменты; б — окрасочный валик; в — вискозиметр; г — агрегат для нанесения шпаклевки; д — шлифовальные машины; 1 — скребки; 2 — держатель для лещади; 3 — макловица; 4 — ручник; 5 — флейц; 6 — кисть для окраски радиаторов; 7 — шпатели; 8 — компрессор; 9 — пневмонагнетательный агрегат; 10 — форсунка для нанесения шпаклевки; 11 — приспособление для шлифовки вручную; 12 — шлифовальная машина электрическая; 13 — то же пневматическая

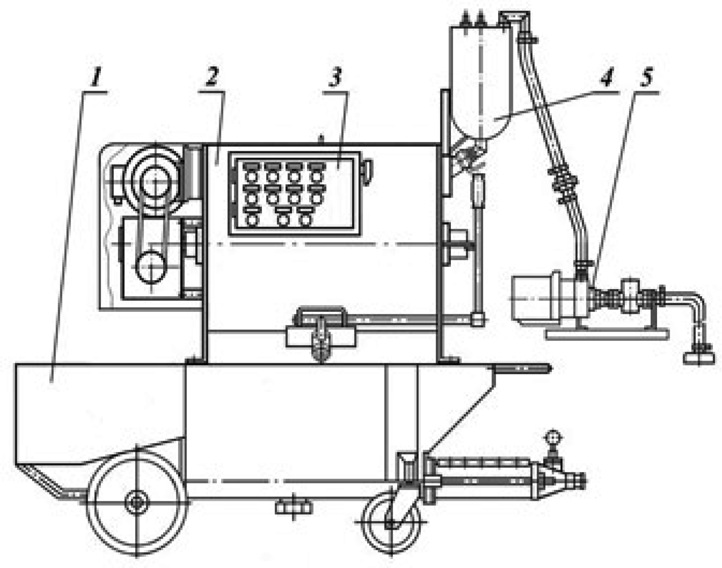

Машины для штукатурных работ. Штукатурные агрегаты разделяются на работающие только с привозным готовым штукатурным раствором, и агрегаты штукатурно-смесительные, в технологическую цепь которых включен цикличный растворосмеситель для приготовления штукатурного раствора непосредственно на объекте. Например, штукатурный агрегат Т-103-02 (рис. 16).

Рис. 16 а: 1 — машина штукатурная; 2 — смеситель периодического действия; 3 — электрооборудование; 4 — дозатор воды; 5 — водяной насос

Дозатор воды (рис. 16 а) навешивается на боковую стенку смесителя и представляет собой металлическую емкость со сливным патрубком, на который установлен кран. На боковой стенке емкости закреплены линейка и датчики уровня воды и втулка, в которую устанавливается рукав для заливки воды в емкость. На втором конце рукава установлена муфта для быстрого присоединения к нагнетательному рукаву водяного насоса. Для обеспечения дозирования воды в диапазоне от 10 л до 50 л линейка проградуирована. Цена деления на линейке — 5 л. При заполнении дозатора до требуемого объема происходит срабатывание датчиков уровня, и подача воды от водяного насоса прекращается. При открытии крана на сливном патрубке вода сливается в бункер смесителя.

Рис. 16 б: 1 — бункер; 2 — винтовой насос; 3 — электродвигатель; 4 — клиноременная передача; 5 — редуктор; 6 — шнек; 7 — решетка; 8 — шасси; 9 — наконечник

Приготовленный в смесителе раствор заполняет бункер, откуда подается шнеком к всасывающей полости винтового насоса и далее по растворопроводу к форсунке. Для настройки рабочего давления насоса и контроля давления раствора во время работы на наконечнике 9 установлен манометр. Для подачи раствора к месту работ агрегат комплектуется подводом сжатого воздуха. Растворопровод соединяется с наконечником насоса с одной стороны и с форсункой — с другой. Форсунка предназначена для нанесения штукатурных смесей на обрабатываемую поверхность. Она изготавливается двух типов: пневматического и механического действия.

Растворонасосы предназначены для транспортирования (перекачивания) строительных и штукатурных растворов подвижностью от 5 см и более по резинотканевым и металлическим раствороводам к месту производства работ, а также для нанесения на поверхности штукатурных слоев, отделочных и изоляционных материалов с помощью форсунки или бескомпрессного сопла. Растворная смесь, перекачиваемая растворонасосами, должна быть свежеприготовленной и перед поступлением в растворонасос процежена через сито с ячейками 3 × 3… 5 × 5 мм (в зависимости от крупности заполнителя раствора). Поэтому растворонасосы работают в комплекте с приемным бункером и виброситом для приема и процеживания раствора, всасывающим рукавом и сборным напорным раствороводом.

Принцип работы растворонасосов основан на периодическом изменении объема их рабочей камеры, увеличивающегося при всасывании растворной смеси из приемного бункера и уменьшающегося при воздействии на смесь вытеснителя, выталкивающего раствор в напорную магистраль. По способу воздействия вытеснителя на перекачиваемый раствор различают диафрагменные, поршневые и винтовые растворонасосы. По направлению движения раствора в рабочей камере при всасывании различают противоточные (направление движения раствора при всасывании противоположно его силе тяжести) и прямоточные (всасывание в направление движения раствора).

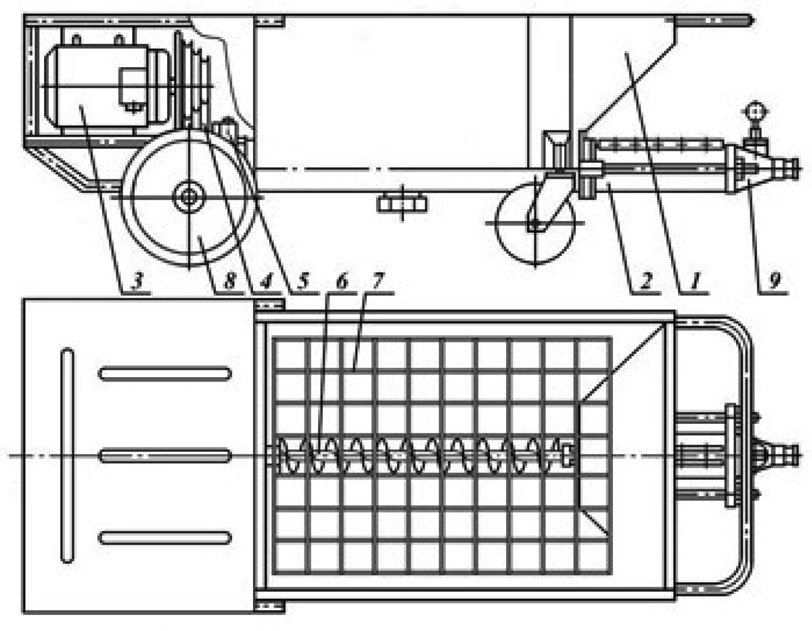

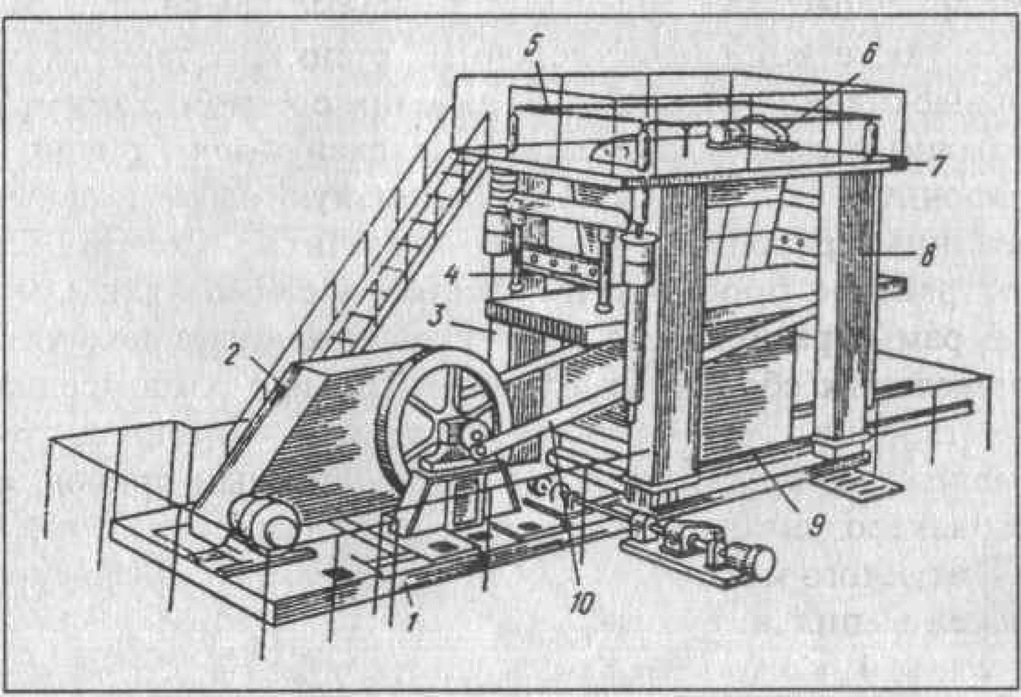

Растворонасос СО-50 АТ (рис. 17) смонтирован на двухосной тележке с обрезиненными колесами и съемным дышлом и может перемещаться по строительной площадке вручную или транспортным средством.

На рис. 17б показана кинематическая схема растворонасоса. Растворная смесь засасывается в рабочую камеру 9 движущимся возвратнопоступательно поршнем 15. При движении поршня вправо в рабочей камере 9 создается разрежение, в результате закрывается нагнетательный клапан 12, и раствор из приемного бункера поступает по всасывающему патрубку 10 в рабочую камеру, приподнимая всасывающий клапан 11. При движении влево поршень выталкивает раствор из рабочей камеры через открытый под давлением раствора нагнетательный клапан 12 в воздушный колпак 13 и далее в напорный растворовод, при этом всасывающий клапан 11 под действием собственной силы тяжести и противодавления раствора закрыт. Возвратно-поступательное движение поршню со штоком 8 сообщается от электродвигателя 1 через клиноременную передачу 2, предохранительную муфту 3, двухскоростной зубчатый редуктор (коробку перемены передач) 4 и кривошипношатунный механизм. Поршневой шток 8 и шатун 5 соединены через крейцкопф 6, что обеспечивает прямолинейное возвратно-поступательное движение поршня и одновременно разгружает его от боковых усилий. Растворонасос снабжен реле давления, отключающим электродвигатель при превышении максимального рабочего давления на 0,1 Мпа, и перепускным устройством, разгружающим напорный растворовод при избыточном давлении раствора.

а) б)

Рис. 17. Растворонасос СО-50 АТ

Ручные штукатурно-затирочные машины применяют для выравнивания и затирки различных штукатурных и других покрывочных составов, нанесенных на горизонтальные, наклонные и вертикальные поверхности. Эти машины используют также для затирки цементных стяжек оснований под полы при однослойном выравнивании гипсобетонных перегородок, затирке поверхностей при изготовлении железобетонных сборных элементов строительных конструкций, для шлифования прошпаклеванных и мозаичных поверхностей, облицовок фасадов зданий и т. п.

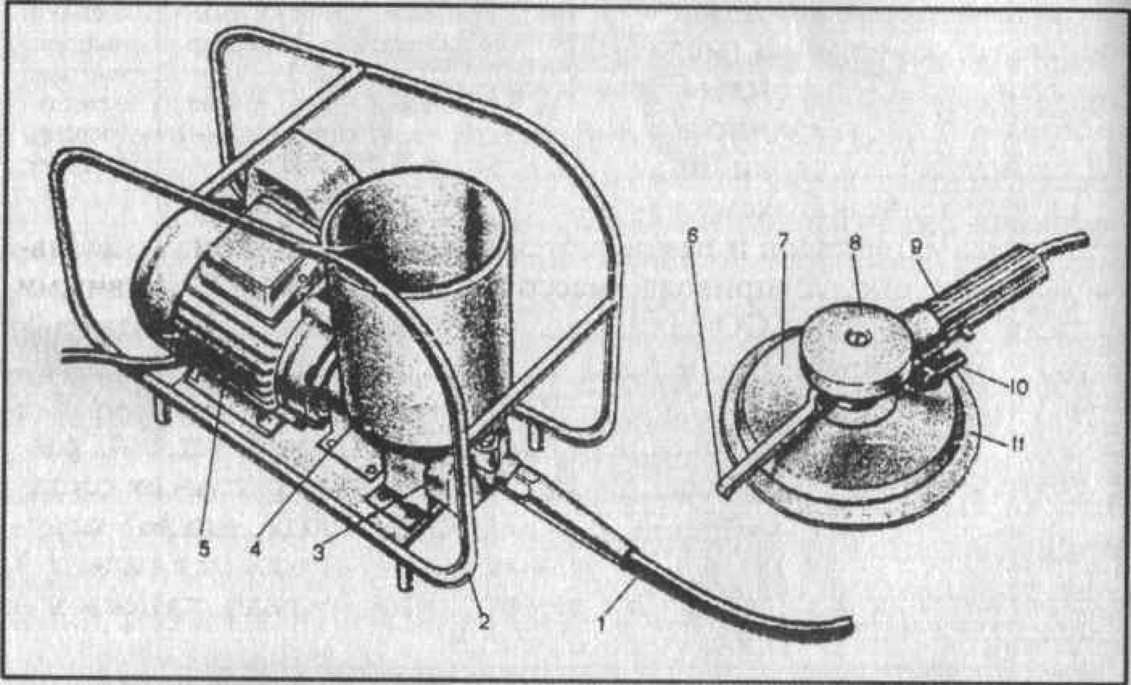

Штукатурно-затирочная машина с гибким валом (рис. 18) состоит из переносного трехфазного асинхронного электродвигателя 5 с выключателем, смонтированного на подставке 2, затирочной головки, гибкого вала, водяного роликового насоса 3 с бачком 4 для воды. Затирочная головка включает одноступенчатый конический редуктор, на выходном валу которого закреплен алюминиевый диск со сменным затирочным диском 11, защитный кожух 7 с основной рукояткой 8 прижима рабочего органа к обрабатываемой поверхности и дополнительной боковой рукояткой 9 с переключателем 10 воды. Затирочный диск крепится к несущему алюминиевому диску винтами с потайной головкой.

Электродвигатель передает вращение затирочной головке через гибкий вал (диаметр 5 мм, длина 3…4,5 м) правого вращения, заключенный в броневой шланг 1. Для смачивания обрабатываемой поверхности вода из расходного бачка накачивается водяным насосом и подается к шлифованной головке, с помощью переключателя вода может направляться в центр шлифовального крута или по лотку 6 к его периферии. Машина подключена к трехфазной сети переменного тока напряжением 220/380 В, частотой 50 Гц через защитно-отключающее устройство.

Рис. 18. Штукатурно-затирочная машина

Машины для малярных работ. Комплекс производства малярных работ в строительстве включает в себя: приготовление малярных составов и полуфабрикатов, доставку готовой товарной продукции к месту производства работ, подготовку поверхностей под окраску и нанесение малярных составов (с предварительной переработкой полуфабрикатов) на обрабатываемые поверхности механизированным способом. Способ нанесения малярных составов, выбираемое для этих целей технологическое оборудование и режимы окрашивания во многом зависят от вязкости готовых красочных составов.

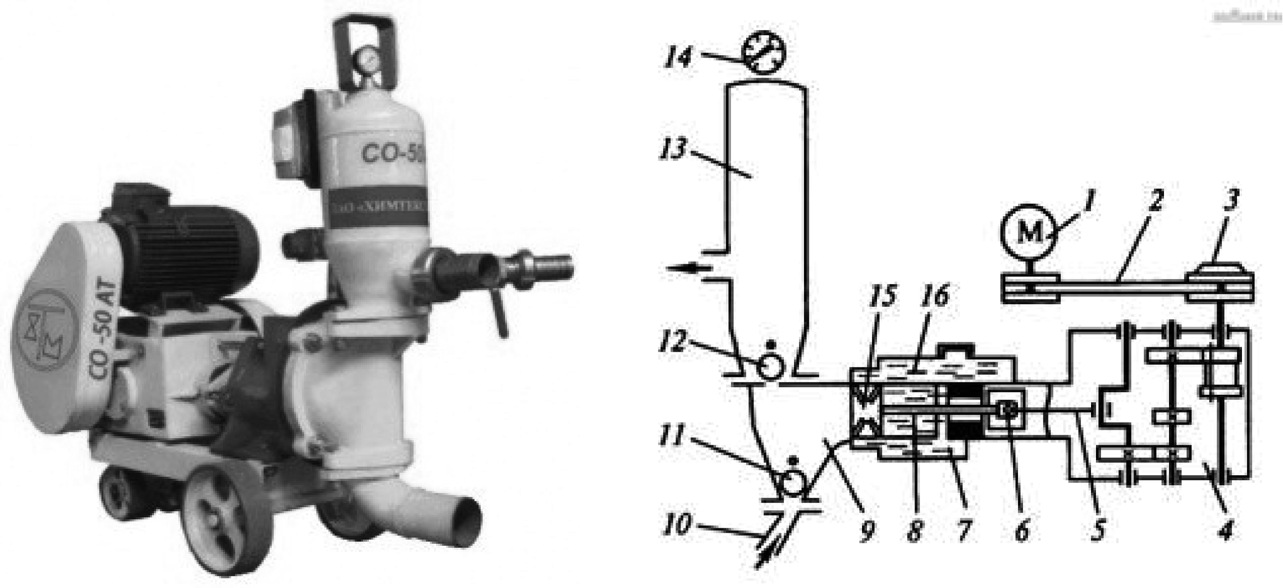

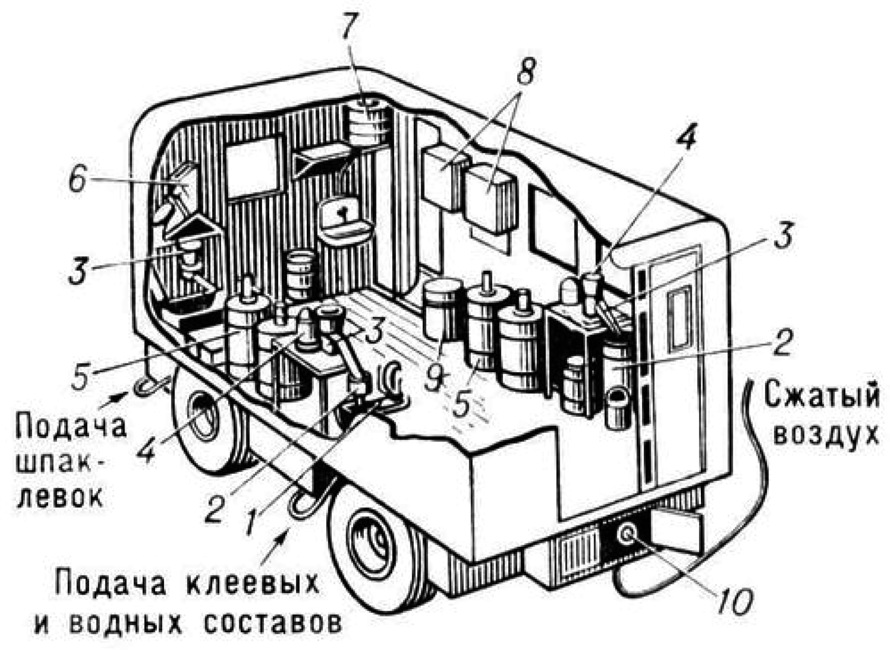

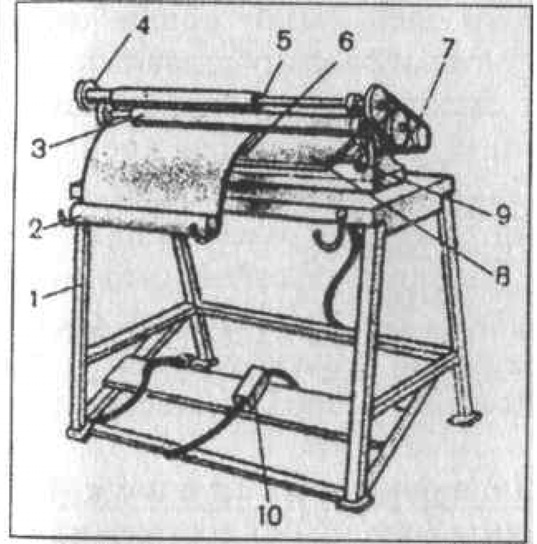

Малярные составы и полуфабрикаты приготовляются в специальных камерных цехах, а также в передвигаемых малярных станциях (рис. 19), в состав которых входят: краскотерки, смесители, дисперигаторы, клееварки, вибросита, а также средства для транспортировки образованных красочных составов.

Рис. 19. Малярная станция: 1 — растворонасосы; 2 — вибросита; 3 — краскотерки; 4 — насос-эмульгатор; 5 — электромешалка; 6 — роторная мелотерка; 7 — электроколонка; 8 — дозировочные бачки для воды и олифы; 9 — электроклееварка; 10 — компрессор

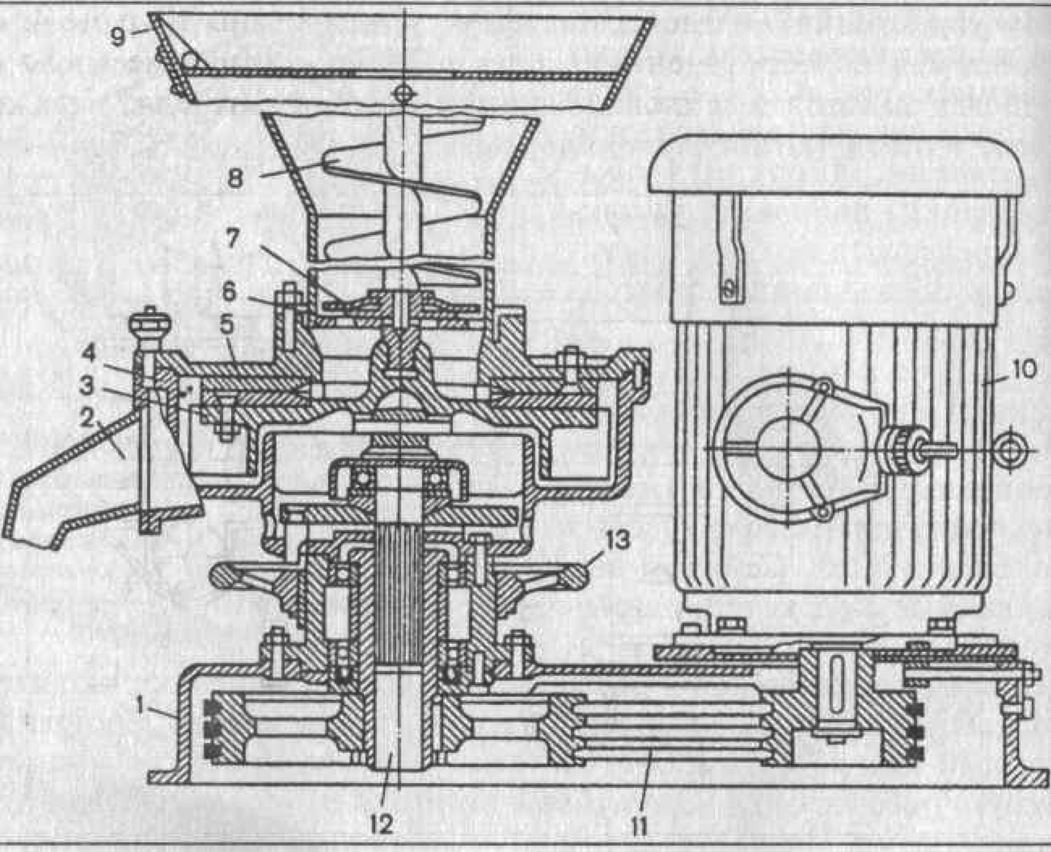

Краскотерки применяют для перетирания жидких и пастообразных невзрывоопасных материалов (меловых паст, шпаклевок, клеевых колеров и т. п.). Серийно выпускаемые краскотерки имеют двухступенчатую схему измельчения материалов и различаются между собой производительностью, мощностью привода, массой и габаритами.

Составными частями краскотерки СО-116А (рис. 20) являются: основание 1, загрузочная воронка 9, винтовой питатель 8, устройства для предварительного (нож 7 с ситом 6) и окончательного (нижний 3 и верхний 5 жернова) измельчения материала, корпус-чаша 4, разгрузочный лоток 2 и привод. Сухие компоненты красочных составов (мел, красящие вещества) и растворители (вода, олифа) загружаются в воронку и далее винтовым питателем подаются на нож 7 и сито 6 для предварительного измельчения (первая ступень измельчения), смешивания и просеивания.

Полученная смесь окончательно перетирается между верхним неподвижным 5 и нижним подвижным 3 плоскими жерновами (вторая ступень измельчения) со спиралевидными канавками переменного сечения на рабочих поверхностях жерновов. Спиралеобразные канавки обеспечивают равномерную подачу и распределение материала между жерновами. Готовый перетертый материал стекает сначала в чашу 4, а затем через рагрузочный лоток 2 в тару.

Подвижный нижний жернов жестко закреплен на вертикальном валу 12, вращение которому сообщается от электродвигателя 10 через клиноременную передачу 11. Нужную тонкость перетирания материалов получают путем изменения зазора между жерновами с помощью регулировочной гайки, вращаемой маховиком 13. Для того чтобы в результате абразивного износа рабочих поверхностей жерновой зазор не увеличивался, его периодически регулируют.

Рис. 20. Краскотерка СО-116

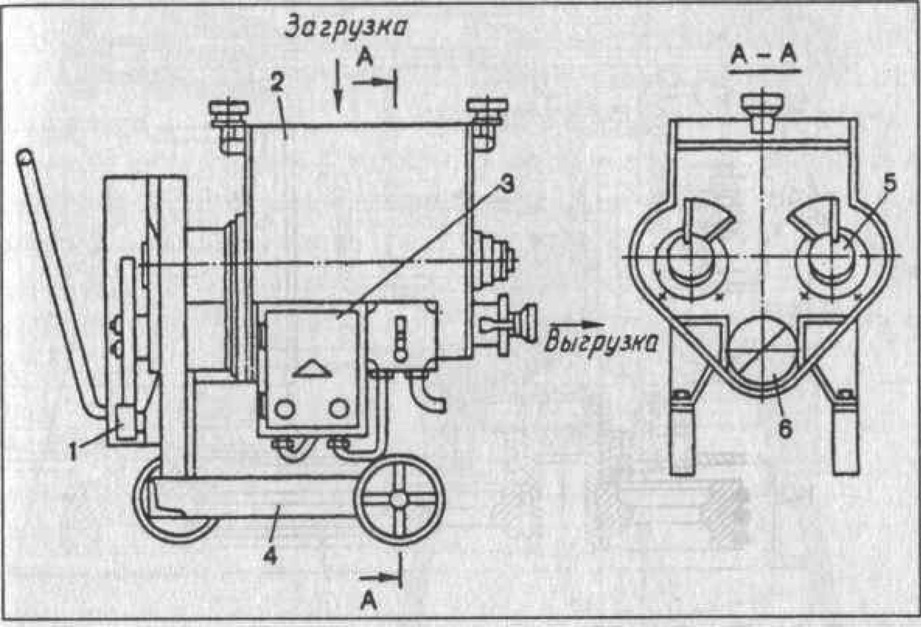

Передвижной двухвальный смеситель СО-137 (рис. 24) турбулентного типа применяют для приготовления замазок, шпаклевок и невзрывоопасных окрасочных паст подвижностью не менее 5 см по конусу СтройЦНИЛ.

Рис. 21. Смеситель двухвальный Со-137

Компоненты составляющих перемешиваются в бункере 2 двумя вращающимися в разные стороны — образными горизонтальными валами 5, форма и различная частота вращения (9,4 и 11,7 с) которых способствуют интенсивному перемешиванию и выгрузке составов. В нижней части бункера вместимостью 60 л установлен винтовой конвейер 6, осуществляющий выгрузку готовых составов при открывании разгрузочного люка.

Смесительные валы и винтовой конвейер синхронно приводятся во вращение фланцевым электродвигателем через зубчатый редуктор 1. Смеситель с приводом, пультом управления 3 и электрошкафом смонтированы на раме 4, опирающейся на обрезиненные колеса. Электрошкаф смесителя оборудован токовой и тепловой защитой электродвигателя, а также защитно-отключающим устройством.

Техническая характеристика смесителя СО-137:

Производительность, кг/ч:

- по замазке 145

- по шпаклевке 170

- по окрасочным пастам 190

- Частота вращения с:

- валов мешалки 11,7; 9,4

- шнека 14

- Вместимость бункера, л 60

Электродвигатель:

- тип асинхронный трехфазный

- мощность, кВт 3

- напряжение, В 380

Габаритные размеры, мм 1000 × 690 × 900

Масса, кг 175

Рис. 22. Краскораспылитель ручной пневматический

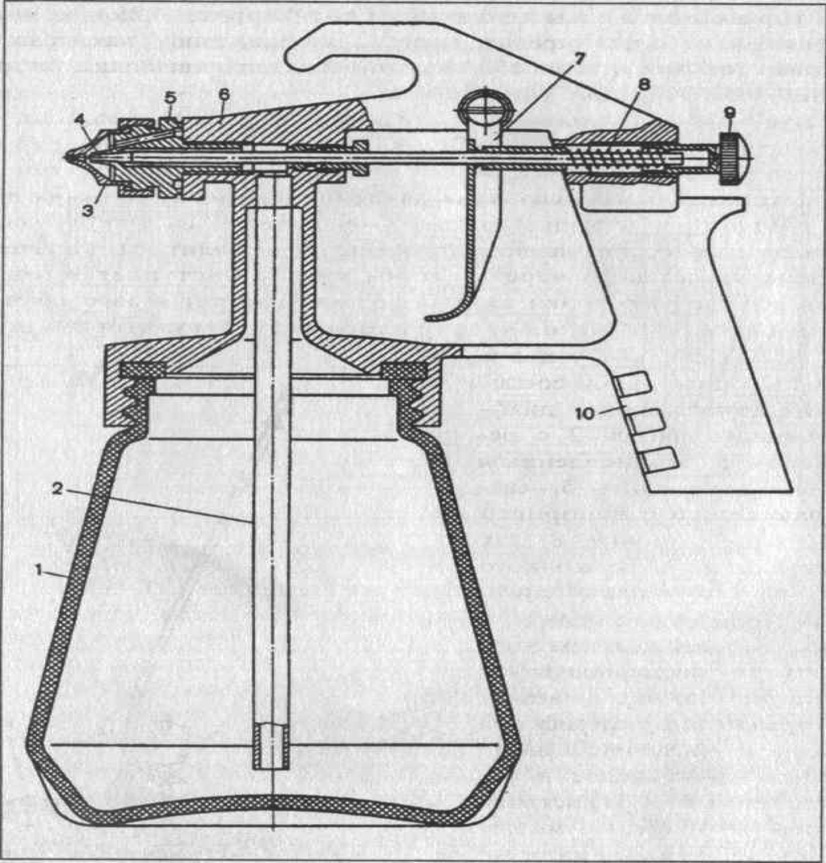

Краскораспылитель (рис. 22) с нижним креплением бачка предназначен для нанесения лакокрасочных материалов вязкостью 15…25 (по ВЗ-4) при выполнении работ небольшого объема. Съемный бачок 1 с трубкой 2 для краски крепят в передней нижней части корпуса 6 с рукояткой 10. Сжатый воздух под давлением 0,2 МПа через боковой штуцер и далее по каналам корпуса поступает в распылительную головку 3 и частично в бачок, создавая давление на краску. Подача воздуха в бачок регулируется винтом. При нажатии на курок 7 игла 4, преодолевая сопротивление пружины 8, отходит от конического отверстия сопла 5, через которое краска поступает в головку. При выходе из головки сжатый воздух увлекает и распыляет красочный состав. Расход краски изменяется регулятором иглы 9.

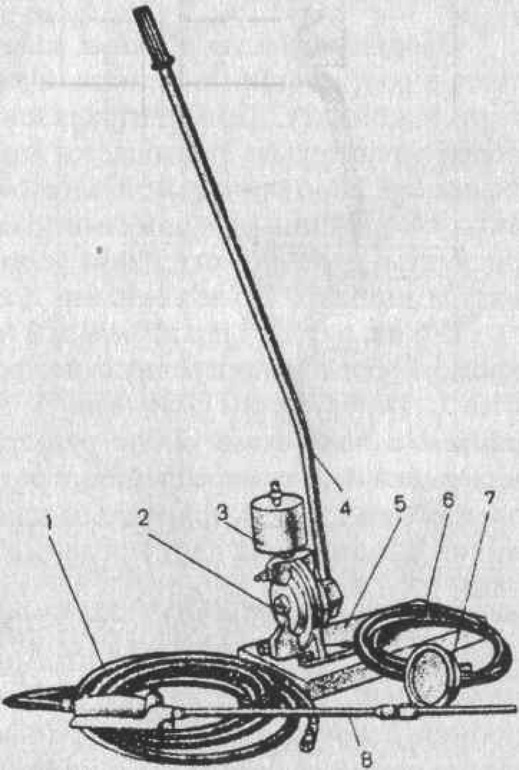

Краскопульт СО-133 (рис. 23) состоит из двухкамерного диафрагменного насоса 2 с ресивером 3, установленным на опорной плите 5, всасывающего 6 и напорного 1 рукавов, удочки 8 для распыления красочного состава и приводной рукоятки 4. Насос состоит из двух попеременно работающих на всасывание и нагнетание камер, между которыми по периферии зажата эластичная диафрагма. Всасывающие и нагнетательные магистрали камер соединены между собой общими каналами.

Рис. 23. Краскопульт СО-133

При движении рукоятки в одну сторону в одной из камер создается разрежение, в результате чего ее клапан открывается, нагнетательный клапан закрывается и происходит всасывание красочного состава из расходной емкости через всасывающий рукав 6 с фильтром 7. При обратном движении рукоятки всасывающий клапан закрывается, а нагнетательный открывается и красочный состав из камеры сначала поступает в ресивер, а затем по нагнетательному рукаву к малярной удочке.

Техническая характеристика краскопульта СО-133:

- Расход краски, л/мин 1,7

- Рабочее давление, МПа 0,5

- Число двойных ходов рукоятки в минуту 25

- Ход рукоятки, мм 400

- Усилие на рукоятке, Н 120

- Габаритные размеры, мм 500 × 300 × 1200

- Масса, кг 9

Оборудование для обойных работ. Заготовленные обои комплектуют в соответствии с технологическими картами на каждую квартиру и комнату. При централизованном раскрое и комплектации обоев значительно повышается производительность труда отделочников. Централизованно заготовленные обои доставляют на объекты с обрезанными кромками, раскроенными и подобранными по рисункам, цветам и оттенкам, укомплектованными на каждую комнату и квартиру и уложенными в контейнеры.

Обоеобрезная машина СО-65 осуществляет обрезку кромок обоев и поперечную перфорацию по заданной длине полотен с последующим сматыванием в бобины и состоит (рис. 24) из рамы 1 с подвесками 2 для рулонов обоев, ножевого устройства 3, маховичка 4 для закрепления обрезиненного намоточного валика 5, электродвигателя с приводным шкивом 7, подвижного борта 6, валиков 8, маховичка для передвижения стола, педального выключателя 10.

Машина работает следующим образом. Бобину обоев до 750 м укладывают на подвеску 2, пропускают конец полотнища шириной 500. 600 мм между валиками 8, закрепляют его в щели резинового намоточного валика 5. Проверяют положение отрезаемой кромки относительно ножа, маховичком 9 перемещают стол до соприкосновения бортика 7 с кромкой обоев и нажатием на педальный выключатель 10 включают электродвигатель. Электродвигатель вращает протягивающие валики с частотой 1,7 с.

Качество отрезки обоев зависит от точности установки и закрепления полотнища на намоточном валике 5. Малейшие перекосы полотнищ обоев приводят к косым срезам кромки. Машина снабжена счетчиком, который обеспечивает получение полотен необходимой длины. На машине имеется прибор, осуществляющий контроль за движением полотна, который срабатывает в момент обрыва или окончания полотна. Производительность машины 1500 м/ч, ширина обрезаемого полотна 500. 600 мм, мощность электродвигателя 0,8 кВт, масса 180 кг. Клеящий состав на обратную сторону полотнищ обоев наносят с помощью малярного валика или обоеобмазочного приспособления. Для нанесения клеящего состава на полотнища обоев используют установку, укомплектованную столиком 2 (рис. 25 а), в торце которого установлена ванна 1 с протяжно-намазочным механизмом.

5)

5)

Рис. 24. Обоеобрезная машина

Рис. 25. Столик обойщика

Составными частями протяжно-намазочного механизма (рис. 25 б) являются: приводной валик 5, смазывающий барабан 6, откидывающаяся рамка 4, нож 7 с регулировочным винтом 8 для регулировки толщины клея. В корпус 3 ванны вместимостью 6 клеящий состав заливается до уровня, достаточного для смазывания барабана. Полотнище обоев заправляют между приводным валиком и смазывающим барабаном так, чтобы тыльная сторона обоев касалась смазывающего барабана. Первую половину протянутого и смазанного полотнища складывают на столик вдвое намазанной стороной внутрь. После этого протягивают вторую половину полотнища, отрывают его по линии перфорации и также складывают вдвое. Время нанесения клея на полотнище обоев длиной 2,8 м составляет 0,5 мин.

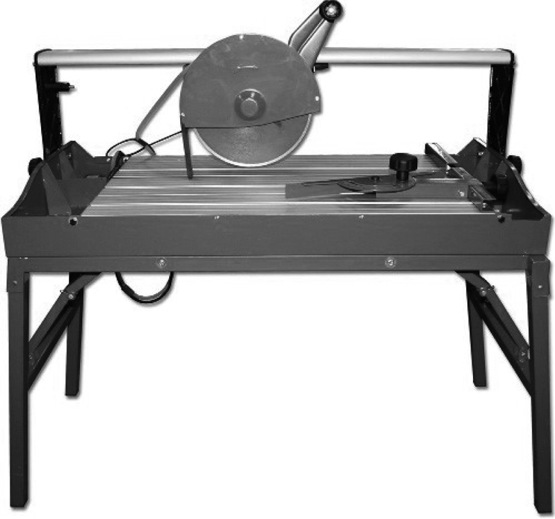

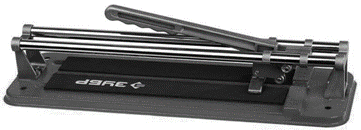

Машины для распиловки камня. Для распиловки блоков на плоскостные облицовочные плиты или плиты-заготовки применяют камнераспиловочные станки. В зависимости от исполнения рабочего органа существуют рамные и дисковые камнераспиловочные станки, а также камнераспиловочные станки с эластичным рабочим органом. Рамные камнераспиловочные станки различных моделей имеют общие основные сборочные единицы: станину, пильную раму, главный привод, механизм рабочей подачи и станочную тележку. Станина образует рабочее пространство станка и служит для крепления пильной рамы, размещения элементов механизма подачи и ряда вспомогательных сборочных единиц. Пильная рама предназначена для установки в ней комплекта пильных полотен (штрипсов), натягиваемых вдоль длинной оси рамы. Главный привод, состоящий из электродвигателя и соединяющего привод с рамой кривошипно-шатунного механизма, обеспечивает возвратно-поступательное движение пильной рамы.

Рамный камнераспиловочный станок РС-1 со сложным движением пильной рамы (рис. 26) состоит из нижней 1 и верхней 7 рам. Габаритные размеры станка 10 200 × 4790 × 5340 мм; масса 56 т. Размеры распиливаемого блока 1400 × 1400 × 800 мм; производительность по граниту 1,2, по мрамору — 55 м2/ч. Нижняя рама, выполненная в виде замкнутой по контуру стальной сварной конструкции, служит основанием станка, на котором устанавливают и крепят четыре колонны 8 и главный привод 2. Вверху колонны жестко соединяют рамой 7, на которой крепят привод 6 механизма подачи, пантограф 5 для распределения абразива. Главный привод 2 — двухступенчатая клиноременная передача, на выходном валу которой насажены маховик и две планшайбы с эксцентрично поставленными пальцами.

На пальца насаживают корпуса подшипников шатунов 10, изготовленных из труб. Пантограф передает вращение на вертикальные ходовые винты, обеспечивая синхронное опускание пильной рамы 3 во всех точках. Принудительное опускание и подъем пильной рамы осуществляется приводом механизма подачи. Главный рабочий орган станка — пильная рама, на которой одновременно устанавливают до 50 шт. плоских пил. Рабочий ход пильной рамы 200, 300 и 400 мм; скорость подачи 30–1000 мм/ч. Пильную раму крепят к двум балкам, концы которых закреплены на верхних площадках ползунов с помощью подвесок. В передней и задней поперечинах пильной рамы находятся продольные щелевые отверстия, через которые проходят тяги плоских пил.

Рис. 26.Рамный камнераспиловочный станок РС-1: 1, 7 — нижняя и верхняя рамы; 2 — главный привод; 3 — пильная рама; 4 — маятниковая подвеска; 5 — пантограф; 6 — привод механизма подачи; 8 — колонны; 9 — тележка; 10 — шатун

Свободный абразив под пилы подают эжекционной установкой. Пульпа с абразивом из эжектора поступает в приемную воронку, из которой по трубе с тремя выводами попадает на медленно вращающийся вал с резиновыми фигурными насадками, равномерно распределяющими абразивный материал по всей длине качающегося бункера. Станочная тележка 9 подает блоки в рабочее пространство станка для распиловки и выкатки из него распиленного блока. Тележка передвигается по рельсовым путям с помощью специального привода.

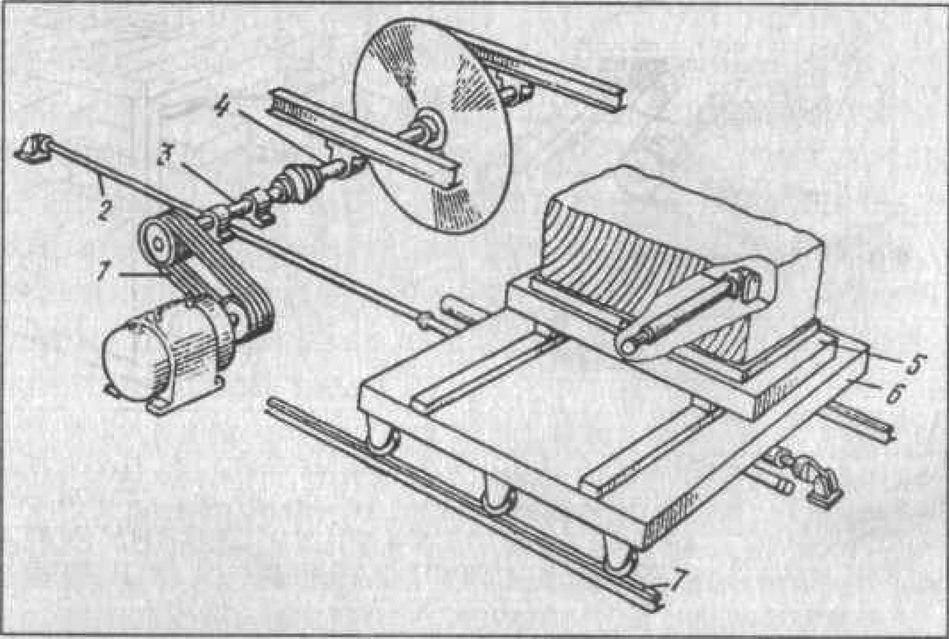

Однодисковый камнераспиловочный станок СМР-093 (рис. 27) оснащен алмазным отрезным диском (кругом), который крепится на главном валу 4 прижимными фланцами. Главный вал закреплен в подшипниках, которые установлены в разъемных корпусах, подвешенных к железобетонным колоннам, и зафиксирован на жестких железобетонных опорах, что исключает его передвижение в поперечном и продольном направлениях. Привод 1 главного вала, состоящий из электродвигателя с насаженным на вал ротора шкивом и редуктора, передает вращение на промежуточный вал 3, соединенный с главным валом зубчатой муфтой. Рабочую подачу осуществляют движением тележки 6, состоящей из нижней рамы с катками, которая перемещается по рельсовым путям 7, и верхней платформы со столом 5, на которой закреплена разрезаемая плита гранита.

Рис. 27. Однодисковый камнераспиловочный станок СМР-005: 1 — привод главного вала; 2 — механизм подачи; 3, 4 — промежуточный и главный валы; 5 — стол; 6 — тележка; 7 — рельсовый путь

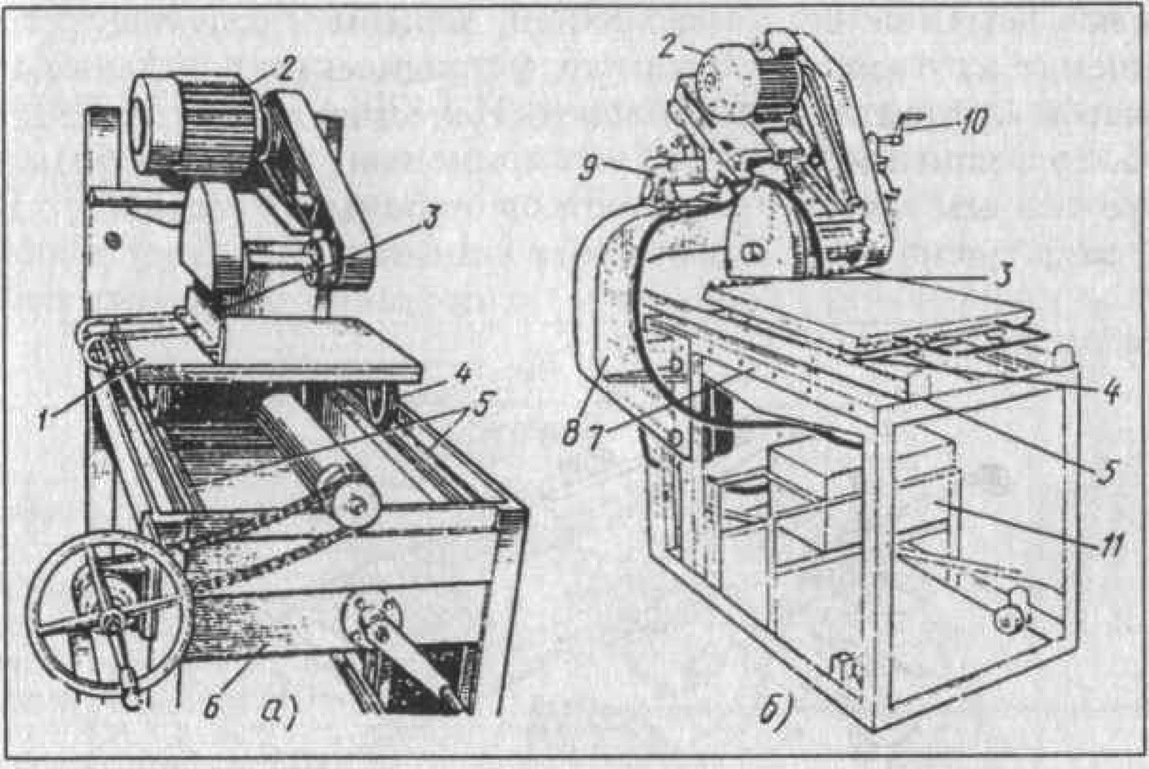

Станок для резки мрамора и травертина (рис. 28) производительностью 2000 кв. см/ч используют при обработке камня в построечных условиях. Есть две разновидности этого станка: тупиковый и проходной.

Станок тупикового типа. Габаритные размеры станка 1300 × 720 × 1600 мм, масса 218 кг. Максимальные размеры обрабатываемого камня 600 × 400 × 40 мм. Сборочные единицы станка смонтированы на станине из угловой стали. По направляющим рамы 5 перемещается каретка 4, на которой установлен разрезаемый камень 1. Каретку подают ручным приводом. На качающемся кронштейне, закрепленном на раме, установлены электродвигатель 2 и вращающийся валик, предназначенный для крепления режущего инструмента станка — алмазного круга 3. На распиловочном станке (рис. 31 б) можно распиливать плиты из мрамора и мягких пород размером 1000 × 800 × 700 мм.

Станок проходного типа. Габаритные размеры станка 1300 × 1200 × 1600 мм, масса 240 кг. Пильный круг 3 универсален, так как может перемещаться по вертикали и горизонтали. Сборочные единицы станка смонтированы на сварной станине 7 из угловой стали. На кронштейне консольного типа — хоботе 8, жестко закрепленном на станине, — установлен привод режущего инструмента — алмазного круга 3. В горизонтальном направлении диск перемещается с помощью ручного привода 10, в вертикальном — с помощью винта с гайкой 9. Каретка 4 с разрезаемой плитой перемещается по направляющим 5. Охлаждают режущий инструмент водой, подаваемой насосом 11.

Рис. 28. Станки (а, б) для резки мрамора и травертина

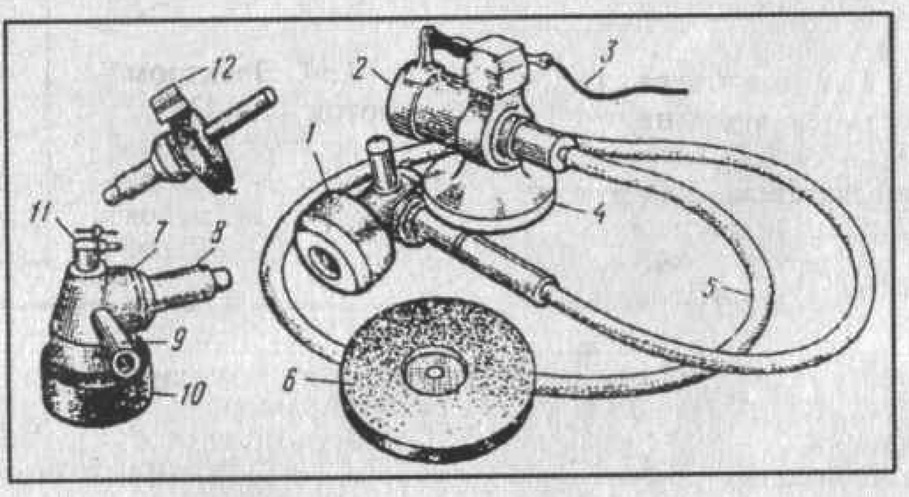

Мозаично-шлифовальная машина ИЭ-8201А с гибким валом (рис. 29) применяется для шлифования и полирования покрытий полов и отдельных изделий.

Рабочим органом шлифовальных машин служит траверса с камнедержателем, сменный рабочий инструмент — стальные щетки для очистки загрязненных поверхностей, чашечные или плоские шлифовальные круги, войлочные или фетровые полировальные круги, штуцер для подводки воды. Машину ИЭ-8201А массой 26,5 кг, мощностью электродвигателя 1,02 кВт применяют главным образом для обработки малодоступных участков небольшой площади. После монтажа и установки элементов облицовки возникает необходимость в шлифовании, лощении и полировании отдельных мест лицевой поверхности.

Рис. 29.Шлифовальная машина ИЭ-8201А: 1 — шлифовальная головка; 1 — электродвигатель; 3 — токопроводящий кабель; 4 — подставка; 5 — гибкий вал; 6 — полировальный круг; 7 — корпус шлифовальной головки; 8 — дополнительная рабочая рукоятка; 9 — основная рабочая рукоятка; 10 — шлифовальный круг; 11 — кран со штуцером; 12 — прямая шлифовальная головка

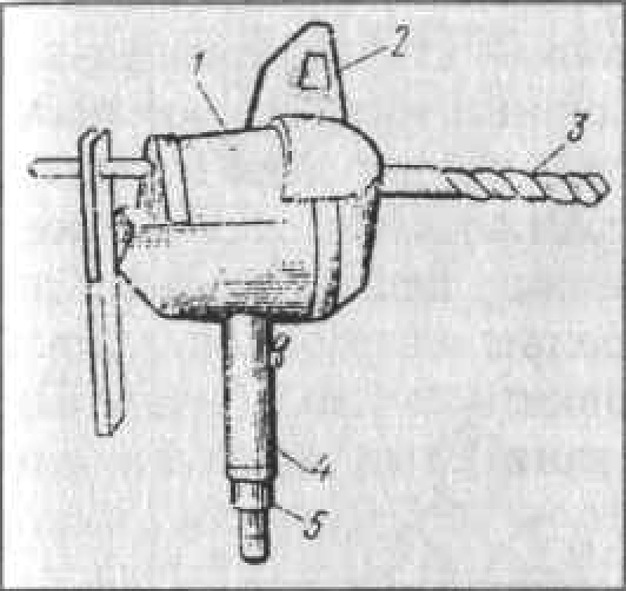

Пневматическая сверлильная машина ИП-1016А (рис. 30) предназначена для сверления отверстий в изделиях из камня, бетоне, кирпиче, а также для развертывания и зенкования отверстий. Для этого сверло 3 устанавливают перпендикулярно плоскости камня, включают пневмодвигатель 1 с помощью рукоятки 2 с переключателем.

Рис. 30. Пневматическая сверлильная машина ИП-1016А: 1 — пневмодвигатель; 2 — рукоять с переключателем; 3 — сверло; 4 — рукоять машины; 5 — штуцер для подачи воздуха

Рис. 31. Электромолоток ИЭ-4211: 1 — рукоять с переключателем; 2 — электродвигатель; 3 — рукоять машины; 4 — насадка

Электромолоток ИЭ-4211 (рис. 31) применяют для пробивки отверстий в камне и бетоне, распазовки плит. Для срубки неровностей или бетонных поверхностей насадку 4 устанавливают под углом 70–80° к поверхности, включают электродвигатель 2, пользуясь рукоятью 1 с переключателем.

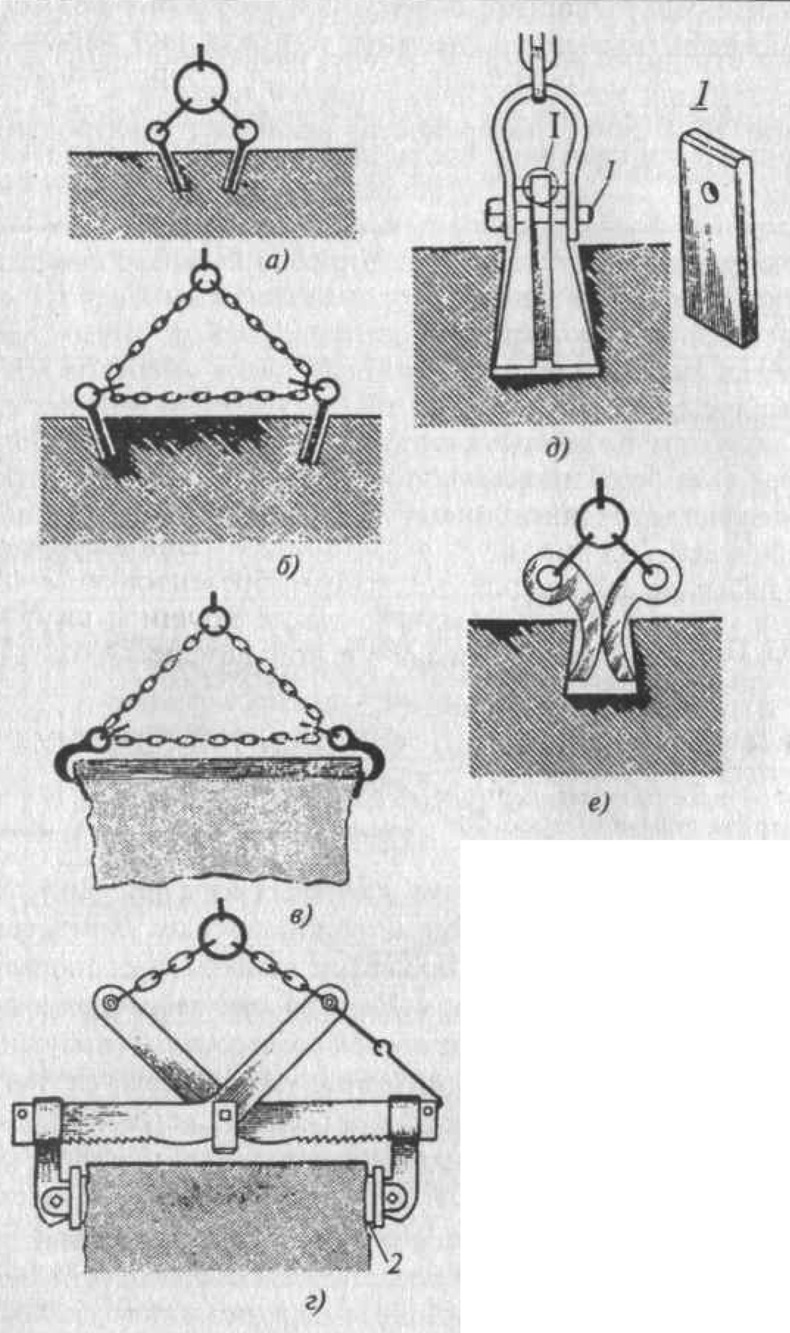

Приспособления для подъема каменных изделий. При подъеме и установке в проектное положение облицовочных элементов применяют захваты (рис. 32). Стержневые захваты представляют собой два круглых стержня диаметром 20–35 мм, вводимых в пробуренные или просверленные под углом 60° отверстия. В проушины стержней или кольца, продетые в них, пропускают канат от подъемника. Применяют стержневые захваты при подъеме деталей карниза, пояса и других элементов значительной длины. Чтобы захватить изделие с краев, используют захватные крючья.

Рис. 32. Захваты для подъема изделий

В местах упора крючьев вырубают углубления. Применяют захватные крючья только для перемещения и погрузки изделий на складах или установке отдельно стоящих элементов. При перемещении и погрузке изделий на складах пользуются захватными клещами. Использовать клещи для установки элементов облицовки крайне опасно, так как они способны удерживать груз только при полном натяжении подъемного троса.

Тяжелые облицовочные элементы толщиной более 100 мм, а также массивные детали поднимают с помощью захвата «волчья лапа» (рис. 32 д), представляющего собой обратный составной клин с вкладышем, вводимый в отверстия на верхней постели камня в виде ласточкина хвоста. В тяжелых элементах в зависимости от массы и прочности камня используют два и более захвата с глубиной заделки 50–200 мм. Для подъема легких изделий применяют рычажный захват (рис. 32 е), представляющий собой две изогнутые полосы, в проушины которых вставлено кольцо. Такой захват применяют редко, так как он требует углубления в изделии в виде ласточкина хвоста.

Элементы облицовки массой более 50 кг устанавливают в проектное положение с помощью подъемных механизмов и захватов. Использовать стальные канаты без специальных захватов или другие приспособления, которые вызывают повреждения кромок элементов облицовки, нельзя. Для подъема и установки облицовочных плит, укладываемых на подкладки, используют брезентовую ленту, пеньковые канаты, стальные канаты, а также коуши и сжимы. Мелкие детали облицовки поднимают в контейнере.

3. Технология подготовки поверхностей под отделочные работы

Одним из основных качеств отделываемых поверхностей является ее прочное сцепление с основной поверхностью (каменные, деревянные, металлические и другие). До подготовки поверхностей их необходимо осмотреть, проверить точность выполнения и крепления конструкций, а также вертикальность и горизонтальность обрабатываемых поверхностей.

Подготовка поверхности под штукатурку. Основание под штукатурку должно прочно сцепляться с штукатурным раствором. Поверхности, предназначенные под оштукатуривание, в процессе подготовки насекают, очищают, смачивают водой, при необходимости срубают наплывы на поверхности, выбирают швы. Во всех случаях с поверхностей удаляют загрязнения, особенно масляные, смоляные.

Стены из бутового камня подготавливают следующим образом. Швы кладки, если они заполнены раствором заподлицо, выбирают на глубину не менее 15 мм, а поверхности очищают стальными щетками.