Содержание страницы

- 1. Организация рабочего места каменщика

- 2. Приемы кладки

- 3. Расшивка швов

- 4. Применение цветных растворов

- 5. Высолы на кирпичной кладке

- 6. Кладка в зимних условиях. Способ «замораживания»

- 7. Методы химических добавок

- 8. Кладка из легкобетонных камней

- 9. Кладка стеклоблоков

- 10. Кладка стен с облицовкой лицевым кирпичом

- 11. Монтаж сборных железобетонных элементов

- 12. Требования к качеству монтажа

- 13. Рядовые перемычки из кирпича

- 14. Клинчатые и лучковые перемычки

- 15. Арки

- 16. Кладка карнизов и поясков

- 17. Температурные и осадочные швы

- 18. Контроль качества кирпичной кладки

Кладка — строительная конструкция, состоящая из блоков или камней, уложенных в определённом порядке, которые связанны строительным раствором, клеевым составом или пастой.

1. Организация рабочего места каменщика

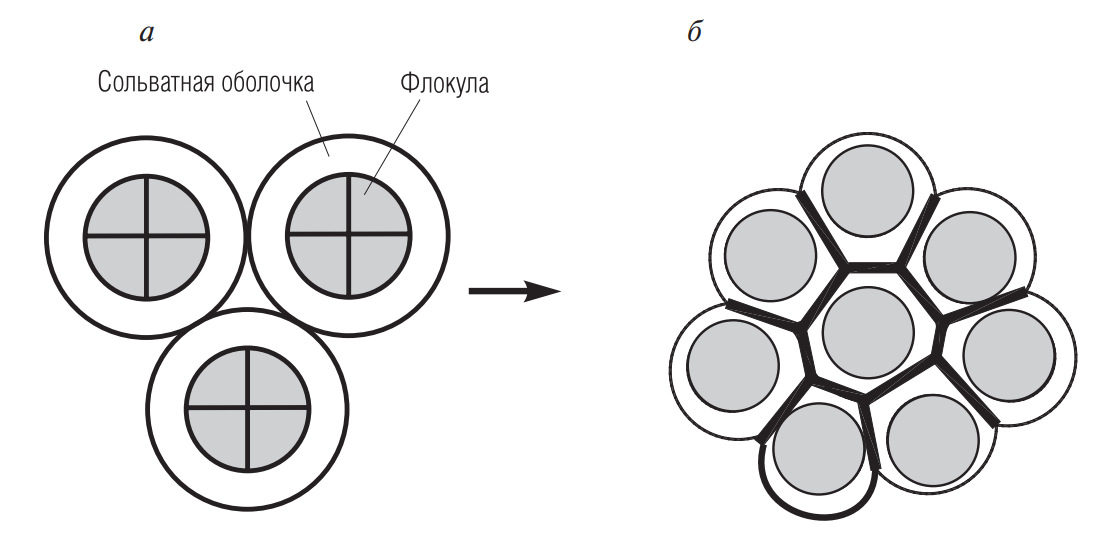

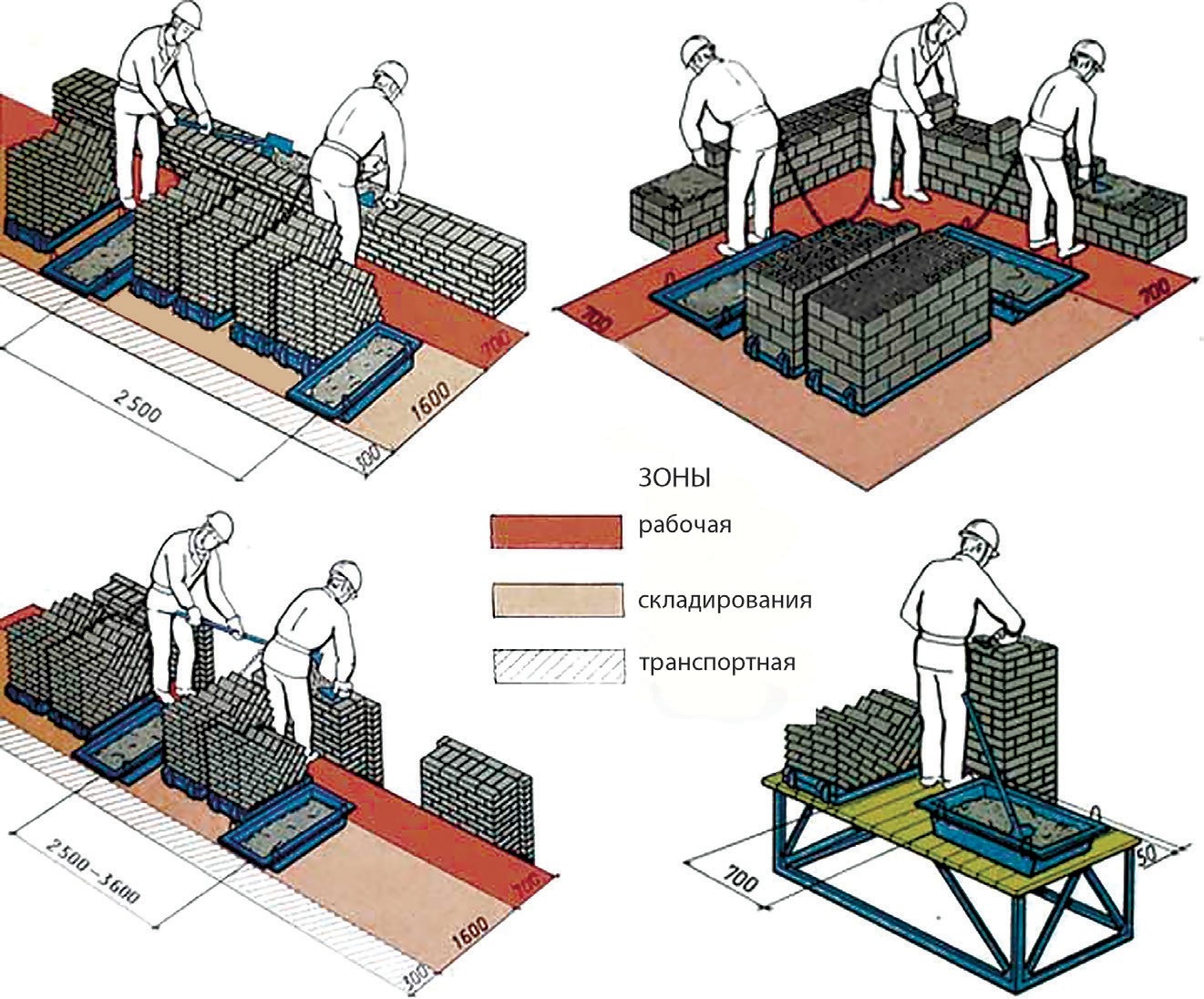

Рабочее место каменщика представляет собой пространство, разделенное на три зоны:

- Рабочая зона — свободный проход шириной 0,6–0,7 м, где перемещается каменщик в процессе работы.

- Зона складирования материалов должна располагаться как можно ближе к каменщику, но не заходить в рабочую зону. Ширина зоны складирования составляет до 1,6 м, на ней располагаются поддоны с кирпичом и ящики с раствором.

- Свободная зона представляет собой проход шириной не менее 30–40 см. Это минимальное расстояние для того, чтобы оставался минимальный проход между рабочими местами.

Чтобы каменщики выполняли меньше телодвижений и меньше уставали, поддоны с кирпичом ставят напротив простенков. Ящики с раствором устанавливают напротив проемов, длинной стороной перпендикулярно возводимой стене.

При кладке углов стен рабочее место каменщика организуют следующим образом. Вдоль участка кладки оставляют свободную полосу (рабочую зону) шириной 60–70 см; поддоны с кирпичом ставят ближе к углу, повернув ящики с раствором длинной стороной поперек стены.

При кладке столбов кирпич размещают слева, а раствор — справа от каменщика.

Рабочая зона шириной 70 см размещается между кладочными материалами по одну сторону выкладываемого столба.

Запас кирпича на рабочем месте каменщика должен соответствовать 2–4-часовой потребности.

Раствор в ящики загружают перед началом кладки с расчетом на 40–45 мин. работы.

В процессе кладки пополняют запас кирпича и раствора.

Рис. 6. Рабочее место каменщика

Для более быстрой и продуктивной работы каменщики объединяются в звенья: «двойки», «тройки» и «пятерки».

Звено «двойка» состоит из двух каменщиков: ведущего (4–5 разряд) и подручного (2–3 разряд). Ведущий выкладывает наружную версту, заводит углы, натягивает причальный шнур, производит контроль кладки. Ведомый каменщик подает кирпич, раствор, выполняет кладку забутовки.

Звено «тройка» состоит из ведущего каменщика (4–5 разряд), и двух подручных каменщиков (2–3 разряд). Ведущий каменщик кладет только наружную версту, остальные операции выполняют подручные каменщики.

Звено «пятерка» состоит из двух ведущих каменщиков (4–5 разряд) и трех подручных (2–3 разряд). Такое звено применяется при кладке стен толщиной в 2–2,5 кирпича; метод эффективен только при кладке больших объемов несущих стен. Оба ведущих каменщика кладут версты и следят за качеством кладки. Подсобные каменщики подают кирпич, раствор, кладут забутовку и выполняют все другие подсобные операции.

При работе в звеньях каменщики работают поточно-расчлененным методом, где бригада занимает несколько делянок, на которых работают звенья.

Захватка — часть строящегося здания с необходимым объемом работ, на котором работает бригада. Захваткой может быть этаж, секция, здания и т. д.

Делянка — фронт работы для звена или отдельного рабочего.

2. Приемы кладки

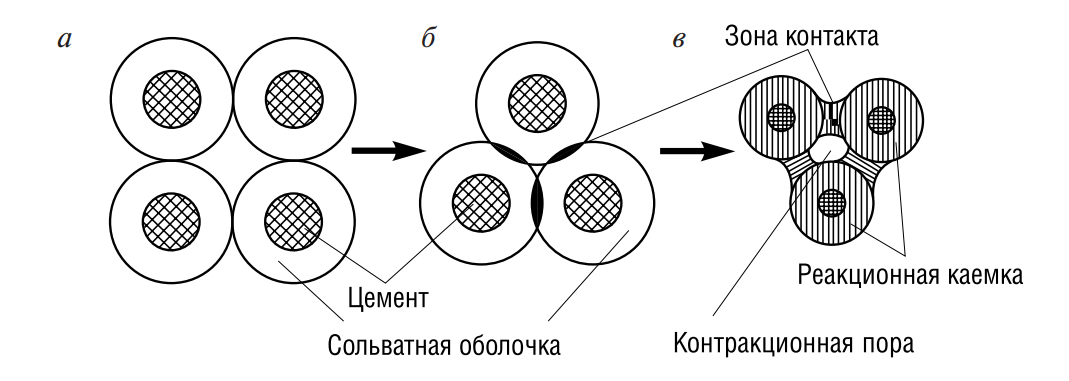

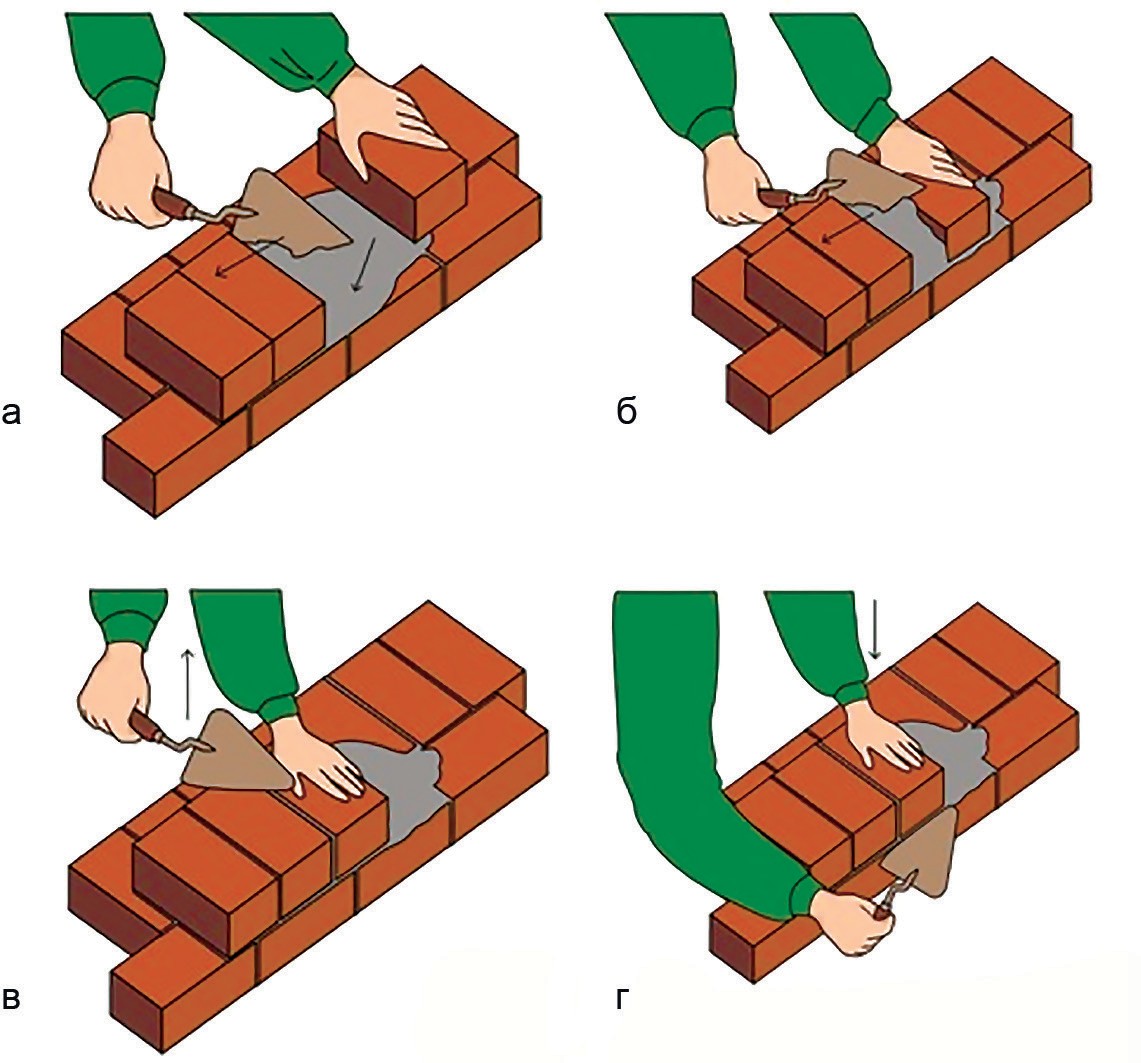

Для кладки и нанесения раствора на грани кирпича строители пользуются различными приемами, рассмотрим их подробно.

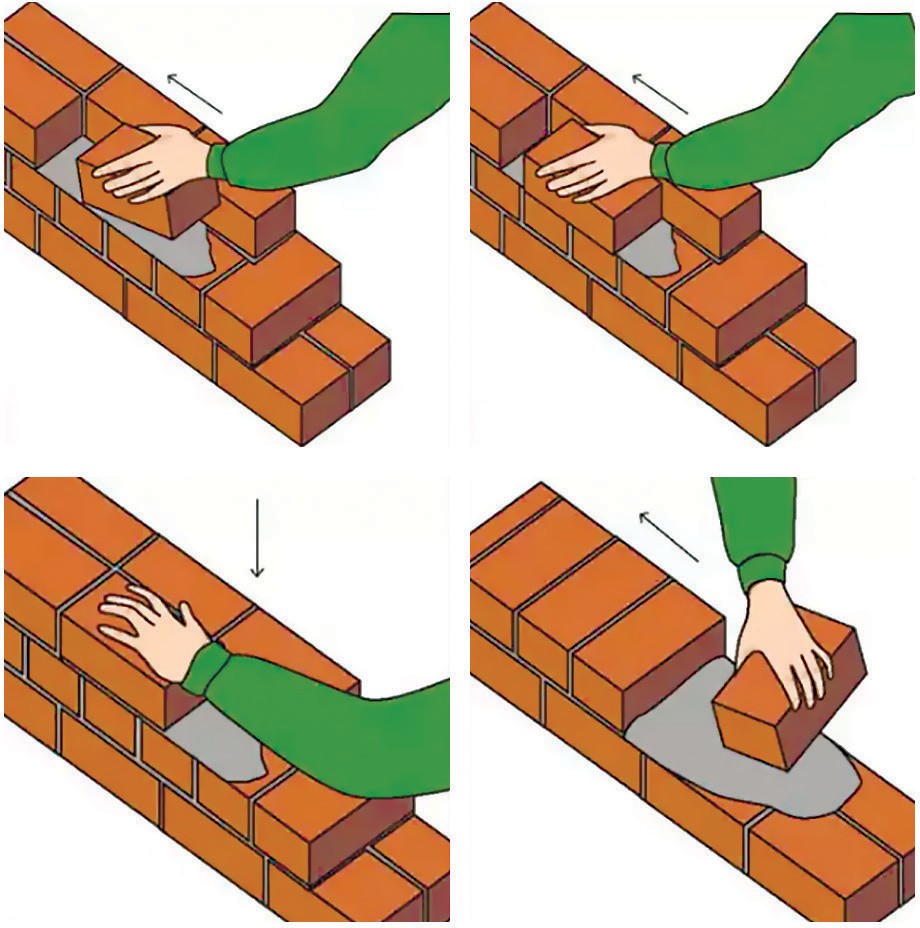

Вприсык (рис. 7) — самый классический способ, суть его заключается в том, что после нанесения растворной постели каменщик визуально делает небольшой отступ, 8–12 см, укладывает кирпич на раствор и продвигает его. Тем самым происходит загребание гранью кирпича раствора и образуется вертикальный шов. Вприсык кирпич укладывают как тычком, так и ложком.

Рис. 7. Кладка способом вприсык

Тычковый присык — перед укладкой раствор накладывают грядкой, разравнивают его равномерным слоем носком кельмы. Каменщик берет кирпич, делает визуальный отступ, слегка наклоняет кирпич и продвигает его к грани предыдущего кирпича. Толщина вертикального шва должна быть не более 10 мм, толщина горизонтального шва 10–15, но в среднем 12 мм. Подрезка шва выполняется после укладки 3–4 кирпичей.

Ложковый присык — кладка кирпича ложкового ряда выполняется в следующем порядке:

- наносится раствор с кельмы или вываливается с ведра, разравнивается ровным слоем;

- каменщик берет кирпич и, немного наклоняя, захватывают тычковой гранью немного раствора, который перед этим разложили на постели;

- подрезка шва выполняется после укладки 3–4 кирпичей.

Избыток раствора подрезают кельмой (это выполняют после укладки каждого третьего — пятого кирпича), см. рис. 8.

Рис. 8. Подрезка шва

Вприжим (рис. 9) — при применении данного способа кладки раствор расстилают с отступом от лицевой части возводимой стены в 10–15 мм. После этого растворное основание (постель) следует разровнять при помощи тыльной стороны кельмы. Устанавливают первый кирпич, плотно придавливая его к основанию. Часть раствора сгребают ребром кельмы и прижимают ее к боковой вертикальной грани уложенного кирпича. Левой рукой подносят новый кирпич, устанавливают его рядом с уложенным первым.

При этом металлическая часть кельмы располагается между кирпичами. Быстро вытаскивают кельму, зажав рабочий раствор гранями кирпичей. Избыток раствора подрезают кельмой (это выполняют после укладки каждого третьего — пятого кирпича).

Рис. 9. Кладка способом вприжим

Полуприсык (рис. 10) — данный способ используют при кладке забутовки. Для этого между наружной и внутренней верстой наносится и разравнивается раствор. Кирпич при укладке держат почти плашмя на расстоянии 5–8 см от ранее уложенного. Его опускают на растворную постель, загребая ребром незначительную часть раствора, и затем придвигают к ранее уложенному кирпичу и нажимом рук осаживают на место до уровня уложенных верстовых рядов. Вертикальные швы при этом бывают частично не заполнены (это допускается). Швы заполняются при расстилании раствора для кладки следующего ряда.

Рис. 10. Кладка способом в полуприсык

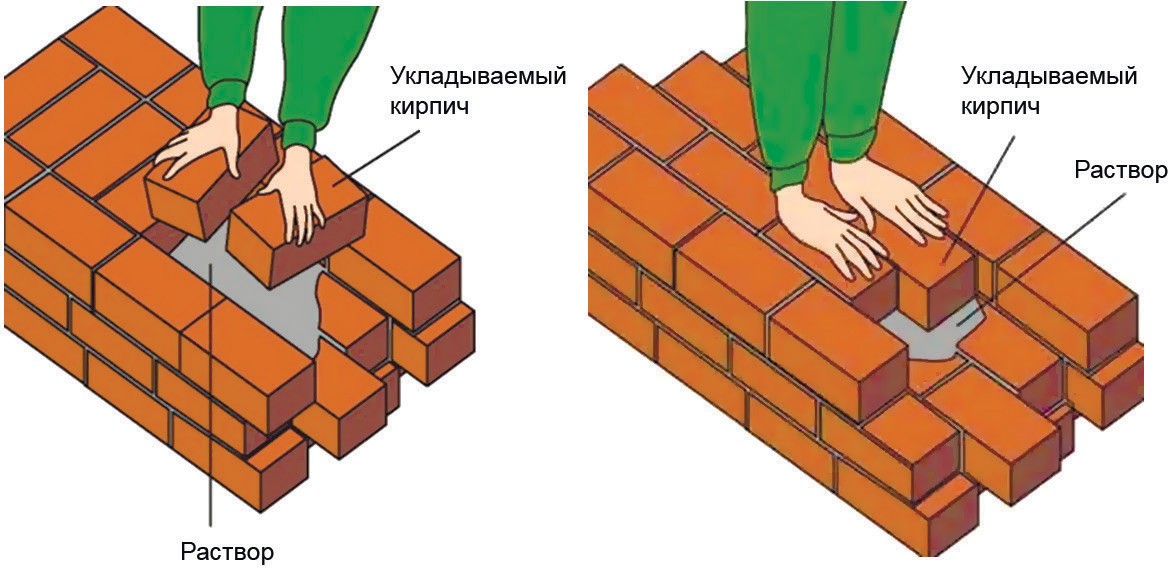

Нанесение раствора на стороны (рис. 11) — помимо трех перечисленных выше способов нанесения раствора на грани, существует и еще один очень распространенный способ, а именно нанесение раствора кельмой на ту или иную грань кирпича. Перед нанесением кирпич берется крепким хватом и кельмой небольшим слоем наносится раствор на тычок или ложок кирпича.

Рис. 11. Нанесение раствора на стороны

Кладка лицевого кирпича под пруток (рис. 12). Для создания идеально ровных швов (вертикальных и горизонтальных) при кладке облицовочного кирпича применяют в качестве калибра металлические прутки 10 × 10 мм, шаблоны либо деревянные рейки той же толщины. Необходимо учитывать, что облицовка проводится только в случае наличия готового цоколя. На подготовительные работы может уйти несколько дней. Это напрямую зависит от величины помещения и его сложности. На этом этапе торопиться нельзя, ведь именно от грамотно проведенной подготовки будет зависеть качество первого выкладываемого ряда кирпича.

Убедившись в том, что раствор застыл и угловые кирпичи зафиксированы надежно, осторожно выкладывают первый ряд по натянутому строительному шнуру. Когда начальный ряд немного подсох, приступают к выкладке второго ряда. На этой стадии нужно стараться соблюдать идеальный шов. Для этого обычно используют пруток из металла, толщина которого равна 10 × 10 мм.

Рис. 12. Кладка под пруток логотип

Выравнивание шва с помощью прутка:

- Так как кладка кирпича начинается с угла, то и пруток выкладывают на край углового элемента. Примерно на 2 мм выше прутка кладут раствор и выравнивают его.

- Выкладывают на раствор кирпич и аккуратно пристукивают его до тех пор, пока он не опустится до прутка.

- Выравнивают кирпич с помощью строительного уровня.

- Повторяют все действия на следующем угле.

- Соединяют выложенные кирпичи строительным шнуром, по которому выкладывают полностью весь ряд, используя оба прутка.

- Пока застывает выложенный ряд, укладывают кирпичи на другой стороне. При этом проделывают по порядку те же самые действия, что и в кладке первой стены. Лучше брать столько прутков, чтобы их количества хватило для выкладки всего ряда.

Зачастую бывает, что в ходе кладки облицовочного кирпича появляется необходимость разрезать строительный материал. Стоит запомнить, что нежелательно рубить кельмой или молотком-кирочкой облицовочный кирпич, для этой цели необходимо воспользоваться болгаркой или станком.

При кладке обращают внимание на несколько моментов:

- перед перерывом на ночь необходимо очистить кладку от излишков раствора, лучше для этой цели использовать мешковину;

- на ночь кладку желательно накрыть каким-либо непромокаемым материалом с целью защиты от возможных осадков;

- до застывания раствора стоит прикрывать кладку, защищая ее от воздействия солнечных лучей;

- облицовочные работы желательно проводить в теплую и сухую погоду, чтобы температура воздуха была не ниже +5 °С.

Совет: не стоит производить укладку при вероятных заморозках в ночной период, ведь в этом случае раствор будет застывать неравномерно, что повлияет на ровность и качество всей кладки.

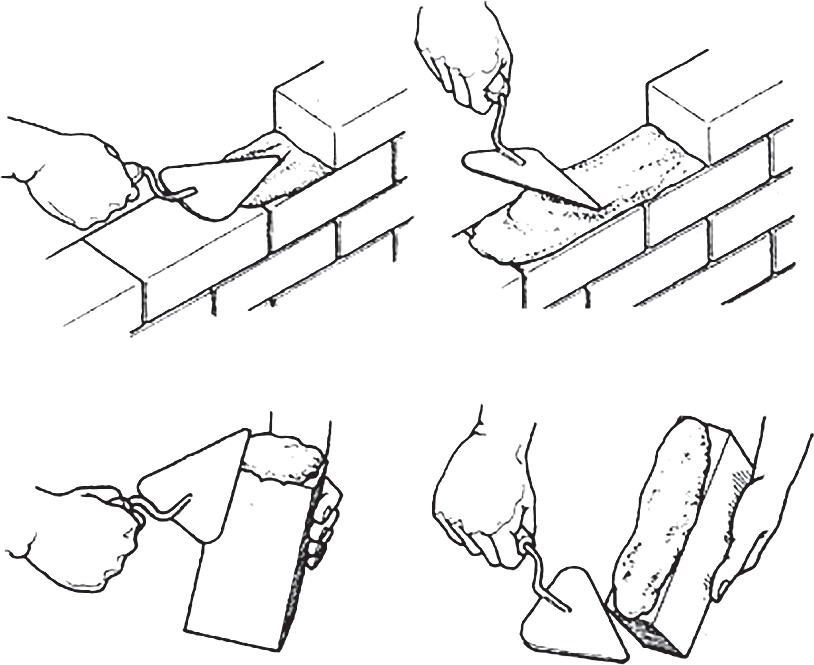

3. Расшивка швов

Для придания фасадам зданий более эстетичного внешнего вида каменщики расшивают швы, создавая на пути атмосферной влаги надежное искусственное препятствие.

Расшивка швов в кладке выполняет две функции:

- Уплотняющую — позволяет уплотнить раствор в швах кладки.

- Декоративную — придает эстетичный вид швам.

Для расшивки швов применяют инструменты (расшивки) различной конфигурации: плоские, вогнутые, выпуклые и т. д.

Рассмотрим разные типы расшивок.

Полукруглая вогнутая расшивка применяется для оформления швов и стен из бутового камня и кирпича. Выполняется она просто, даже если под рукой нет вогнутой расшивки, ее можно сделать из подручных материалов (изогнутый пруток 10 мм, мягкий полипропиленовый шланг, заточенный наискось). Сначала расшиваются вертикальные швы, потом горизонтальные.

Прямая расшивка (пустошовка) применяется для кладки из облицовочного кирпича. Представляет собой такая расшивка плоскую стальную пластину толщиной 10 мм с деревянной ручкой. Если под рукой такого инструмента нет, его можно изготовить самостоятельно. Для этого необходимо взять небольшой деревянный брусок и вбить в него гвоздь с круглой шляпкой. Проводя шляпкой гвоздя, можно расшить растворный шов на глубину 7–10 мм. Однако расшивку в пустошовку не рекомендуется применять, так как она не обеспечивает достаточной защиты от атмосферных влияний. Пустошовку лучше всего применять во внутренней версте, так как кирпичная кладка штукатурится, а если шов будет пустой, то при набрасывании штукатурки раствор попадет в швы и очень хорошо схватится с кирпичным основанием.

Рис. 13. Виды расшивок

Расшивка вподрезку — самая простая расшивка швов, образует в кладке сплошную плоскость. Выполняется ребром кельмы, когда раствор немного схватится. Такая расшивка применяется только для внутренних швов непосредственно по ходу кладки. Подходит для начинающих каменщиков имеющих второй-третий разряд.

Односрезная (скошенная) расшивка — такая расшивка очень хороша, так как она позволяет успешно противостоять любым атмосферным явлениям. Срезанный под углом шов отводит дождевую воду, не позволяя ей скапливаться и проникать в поры кирпича. Однако есть нюанс чтобы правильно была сделана вертикальная расшивка швов т. е. каждая линия должна быть смещена в сторону примерно на 3–4 мм. Заглаживать швы придется неоднократно, до получения плоских углов отводящих воду.

Выпуклая расшивка. Такой способ расшивки выполняется аналогично вогнутой расшивке. Чтобы при проведении инструментом он не срывал шов, расшивку необходимо смачивать. Однако такие швы больше подвержены выветриванию;

Двухсрезная (вогнутая) расшивка — шов аналогично односрезному помогает противостоять атмосферным явлениям. Срезанные углы отводят дождевую воду, не позволяя проникать в кладку;

Двухсрезная (выпуклая) расшивка — такой способ расшивки аналогичен выпуклой расшивке.

И это далеко не полный список расшивок: мастера изготавливают расшивки и более замысловатых форм. Кроме того, в целях повышения эстетичности кладки каменщики часто прибегают к различной толщине слоя раствора, делая горизонтальные швы шире вертикальных. Еще одним способом декорирования швов является применение цветных растворов.

Совет: производить расшивку швов необходимо не реже чем через четыре ряда кладки, потому что в противном случае раствор сильно схватится и расшивку будет сделать невозможно.

4. Применение цветных растворов

Для изготовления сочных и ярких цветов чаще всего применяют соли металлов — железа, никеля, хрома, кобальта, меди. Они стабильны и устойчивы к теплу и низким температурам. Кроме красящего пигмента, важно правильно подобрать несущую основу цветной смеси. Обычно это белый цемент ярких красок или шлакопортландцемент для темных, почти черных, цветов.

Самые прочные марки имеют выраженный темный, почти черный цвет, что помогает получить черный раствор для кладки кирпича. Ранее для черных или очень темных цветных составов использовались добавки сажи, но, как оказалось, аморфный углерод очень сильно снижает прочность застывшего раствора из-за плохого смачивания, поэтому сейчас сажу заменили комплексными солями железа.

Основная сложность в приготовлении цветного раствора состоит в точной дозировке красителя в маточный белый или серый раствор. Зачастую цветной раствор приобретает свой настоящий оттенок только после длительного перемешивания и полного растворения красителя. Поэтому перед замесом основной порции цветного раствора выполняют несколько пробных смесей с различным количеством красителя и воды. Сам пигмент предварительно растворяется обязательно в теплой воде, с небольшим отстаиванием нерастворившихся крупинок красителя.

Далее в миксер или ручную мешалку небольшими порциями заливается раствор красителя, половина цемента и треть количества песка. По мере перебивки и перемешивания раствора добавляется остаток цемента и песка. Обычно суммарное количество пигмента, закладываемого в раствор, не рекомендуют делать более десятой части раствора М100 и 1/12 для М75-М45.

Совет: если нужен сложный оттенок цветного раствора, лучше всего воспользоваться фирменным цветным раствором, собственные эксперименты зачастую потребуют большого количества пробных замесов, а это приводит к перерасходу материала.

5. Высолы на кирпичной кладке

Самое неприятное, что может случиться с кирпичной облицовкой — высолы. Это солевые разводы, которые образуются на лицевой поверхности кирпича. Происходит перемещение влаги внутри материала наряду с солевыми отложениями, которые в сухую погоду испаряются, а кристаллы солей выводятся на поверхность. Таким образом, портится внешний вид облицовки: образуются белые разводы и белесый налет на ее поверхности. Кроме испорченного внешнего вида облицовки высолы способны приводить к разрушению кирпича. За счет увеличения кристаллов солей внутри материала образуются и расширяются поры, которые впоследствии образуют трещины.

Рис. 14. Высолы

Главной причиной образования высолов на кирпичной кладке является кристаллизация растворимых веществ, которые входят в состав сырья для кирпича и в состав раствора. При этом кирпич может быть любым: керамическим, клинкерным или силикатным. Происходит процесс формирования излишков солей в результате повышенного водопоглощения облицовочного материала. В результате высокой влажности внутри кирпича в холодное время происходит замерзание воды в структуре материала, что приводит к его разрушению.

Высолы свидетельствуют о том, что поверхность кирпичной кладки требует принятия мер по защите поверхности от чрезмерного влияния воды. Для этого необходимо не только покрывать поверхность защитными средствами, но и проверить козырьки, крышу, подоконники от протекания, вследствие которого вода попадает на стену.

Причины образования высолов:

- песок, который используется для приготовления раствора, может быть перенасыщен солями из-за отсутствия мероприятий по его промывке в процессе добычи;

- наличие солей в составе сырья для производства керамических блоков способствует высокому водопоглощению влаги из-за пористой структуры материала;

- наличие большого количества солей в составе воды, которую используют для производства кирпича или бетонной смеси;

- близость грунтовых вод;

- нахождение помещения рядом с химически вредным предприятием, из-за которого природные осадки переносят агрессивные вещества;

- неправильное приготовление раствора с нарушением пропорций, при котором наблюдается избыток воды;

- некачественный материал;

- использование цементно-известковых (либо известковых) смесей;

- некачественная гидроизоляция;

- отсутствие защиты от снега и дождя

- применение в качестве пластификаторов для раствора синтетических моющих средств («Прогресс», жидкое мыло, стиральный порошок, Fairy и т. д.)

Высолы являются довольно труднорастворимой структурой, так как в составе белесого налета могут содержаться сульфатнонатриевые, карбонатно-натриевые, карбонатно-кальциевые соединения. Кроме того, в состав высолов могут входить алюминиевые, кремниевые, железосодержащие включения. В результате воздействия атмосферных и промышленных выбросов соли растворимые становятся нерастворимыми, что значительно усугубляет их удаление. Задачами при устранении высолов являются: удаление налета; предотвращение выхода соли из материала; защита стен от дальнейшего образования высолов. Технологичными средствами по очистке стен от белесого налета являются растворы кислот на основе фосфорной, соляной кислоты и других.

Совет: при выборе средства для удаления высола следует произвести его тестирование на небольшой поверхности.

Поскольку не для каждого химического состава могут подходить те или иные препараты, то рекомендуется использовать универсальные средства. Для удаления высолов можно использовать распылители, валики, жесткие щетки. Поскольку готовые растворы имеют активные химические вещества, для безопасности кожи рук и лица необходимо надевать перчатки и защитные маски.

Как правило, кислотные растворы наносятся на стену, а затем, спустя некоторое время, смываются. Предварительно стена зачищается шпателем, сбиваются толстые наслоения налета, а затем наносится раствор. Иногда удается удалить налет при помощи горячей воды и щетки, но такой способ недостаточно эффективный: налет может оставаться в швах и труднодоступных местах. В некоторых случаях химические средства на органических и неорганических кислотах не помогают.

Можно попытаться самостоятельно приготовить составы для удаления высолов с кирпичных стен. Некоторые рецепты опытные мастера эффективно используют для удаления белого налета. В состав самостоятельно приготовленных растворов входят кислоты, которые можно приобрести в аптеках или строительных магазинах. Самые распространенные рецепты по удалению налета:

- Раствор соляной кислоты (2–4 %). Следует увлажнить стену водой, нанести кислотный раствор, через 10 минут смыть сильной струей воды.

- Раствор уксусной кислоты. Нанести на поверхность кирпичной стены, через 10 минут смыть водой.

- Нашатырный спирт. Нанести на поверхность, спустя некоторое время смыть струей воды с применением щеток.

- Некоторые мастера советуют механически соскабливать налет с поверхности.

Cовет: при соскабливании толстых слоев высолов не следует использовать металлические шпатели, чтобы не повредить лицевую поверхность кирпича.

После того, как высолы удалены, следует позаботиться о защите стен для предотвращения повторного появления солевых разводов на них.

Защитить кирпичную облицовку от появления высолов можно еще на стадии закупки материалов. Следует приобретать кирпич у качественных производителей, использовать только сухие смеси и приготавливать раствор строго по инструкции с применением бессолевой воды. Позаботиться о вертикальной гидроизоляции. Покрыть поверхность после укладки защитными средствами. После удаления появившихся высолов следует высушить стену, а затем обработать поверхность гидрофобным средством.

Целесообразно выбирать состав глубокого проникновения: он предотвратит кристаллизацию солей внутри кирпича. Гидрофобизатор обладает водоотталкивающими свойствами, защищает стену от влаги. Гидрофобизатор наносится кистью на поверхность. Иногда требуется двухслойное нанесение. Срок службы защитного покрытия — от шести лет и более. Такая защита обеспечивается благодаря глубокому проникновению водоотталкивающей смеси в структуру кирпича.

6. Кладка в зимних условиях. Способ «замораживания»

Способ «замораживания» представляет собой кладку на открытом воздухе из мерзлого кирпича, камней и блоков на подогретом растворе. Сущность способа заключается в том, что раствор в швах, замерзший вскоре после его укладки, затвердевает в основном после оттаивания кладки и частично в зимний период (за счет плюсовой температуры раствора и теплоты, выделяемой цементом при его твердении), а также при зимних и весенних оттепелях или искусственном отогревании кладки.

Кладка в период оттаивания имеет наименьшую прочность. Поэтому способом замораживания в течение одного зимнего периода допускается возводить каменные конструкции высотой не более 15 м. Кладку разрешается вести только по рабочим проектам, в которых указано, что они составлены или пересмотрены для кладки именно этим способом. При отсутствии таких указаний возводить здания способом замораживания запрещается.

Кладку выполняют на открытом воздухе, соблюдая те же правила производства работ, что и для летней кладки. Минимальную температуру наружного воздуха, при которой разрешается вести зимнюю кладку, устанавливают органы охраны труда в зависимости от климатических условий данного района страны — например в средней полосе России она составляет до −30 °С.

Таблица 1. Предельные высоты стен и столбов при зимней кладке

| Конструкция | Марка раствора | ||||||||

| 100 | 50 | 25 | |||||||

| Толщина стен и столбов, см | |||||||||

| 38 | 51 | 64 | 38 | 51 | 64 | 38 | 51 | 64 | |

| Столбы и стены, связанные этажными перекрытиями вверху и внизу | 4,5 | 6 | 8 | 4 | 5,5 | 7 | 3,5 | 5 | 6 |

| Столбы и стены, связанные этажными перекрытиями или полом | 2,25 | 3 | 4 | 2 | 2,75 | 3,5 | 1,75 | 2,5 | 3 |

Температура раствора во время укладки его должна быть не ниже:

- 5 °С — при температуре воздуха до −10 °С;

- 10 °С — при температуре воздуха от −10 до −20 °С;

- 15 °С — от −20 °С и ниже.

При скорости ветра более 6 м/с температуру раствора повышают ещё 5 °С.

Чтобы подогретый раствор, доставленный с растворного узла, сохранил необходимую температуру в момент укладки, его надо использовать в течение 20–25 мин. Нельзя применять для кладки замерзший или разбавленный горячей водой раствор, так как с добавлением воды в растворе после его замерзания образуется большое количество пор, заполненных льдом; раствор в швах становится более рыхлым при оттаивании и не набирает требуемой прочности. Замерзший до начала схватывания раствор необходимо возвратить на растворный узел для переработки.

Чтобы раствор не остывал во время доставки, его перевозят в утепленных авторастворовозах, оборудованных крышками, с подогревом кузова выхлопными газами от двигателя. При работе зимой необходимо как можно реже перегружать раствор; надо стремиться к тому, чтобы раствор из авторастворовоза выгружали непосредственно в утепленные ящики, в которых его подают каменщикам на рабочее место.

Для лучшего обжатия швов кладки до замерзания раствор расстилают на постели короткими грядками — под два ложковых кирпича в верстах и под 4–6 кирпичей в забутке. На расстеленный раствор кирпич укладывают как можно быстрее, кроме того, стремятся быстрее возводить кладку по высоте. Ускоренная кладка кирпича необходима для того, чтобы раствор в нижележащих рядах уплотнялся под нагрузкой от вышележащих рядов кладки до замерзания, так как это увеличивает плотность и прочность кладки. С этой целью рекомендуется укорачивать делянки, сообразуясь с погодными условиями.

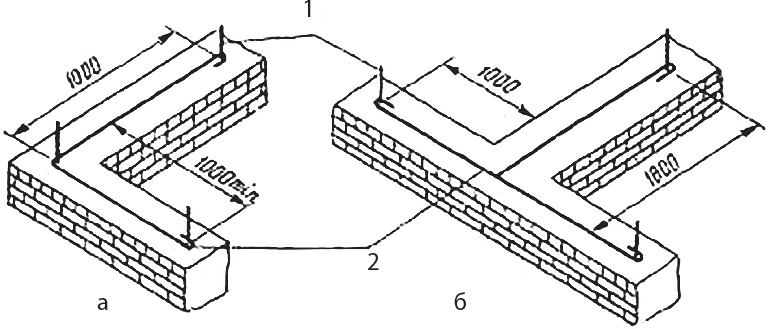

Кладку усиливают стальными связями в углах и в местах пересечения внутренних стен с наружными. Если кладку в дальнейшем предполагается оттаивать искусственным способом, то стальные связи по высоте устанавливают через 2 м. В местах примыкания поперечных стен стальные связи заводят в стены на длину не менее 1 м в каждую сторону и заанкеривают в них.

Рис. 15. Усиления кладки связями: а — на углах; б — на пересечении стен; 1 — анкеры диаметром 10–12 мм; 2 — связи диаметром 8–10 мм

7. Методы химических добавок

При ведении строительства в зимнее время наиболее проблематично обеспечить конструкциям необходимую прочность. Когда температура падает ниже нуля, жидкость в составе раствора кристаллизируется. Таким образом, прекращается процесс гидратации цемента. При повышении температуры воздуха лед, образовавшийся внутри кладки и на поверхности стройматериала, начинает подтаивать, что обязательно вызывает снижение сцепления раствора.

Как правило, при значительном понижении температуры окружающей среды строители начинают испытывать дополнительные трудности в ходе работы с бетоном и всевозможными растворами. Все потому, что составы на основе цемента не выносят морозов. Так, при температуре в −5 °С, казалось бы, качественные растворы перестают набирать прочность. Все чаще применяют противоморозные добавки, способные выдержать понижение температуры до −35 °С и более. Специализированные составы для цементных растворов содержат химические вещества, действующие компоненты которых снижают температуру замерзания воды.

Несмотря на сложные условия работы, кладка кирпича зимой может быть не менее качественной, чем в теплый период года. Однако чтобы получить ожидаемый результат, необходимо подготовить особый раствор, в составе которого обязательно должны присутствовать противоморозные добавки.

Чтобы цементный растворный шов успел приобрести достаточный уровень прочности до момента замерзания жидкости, специалисты традиционно используют следующие противоморозные добавки в раствор для кладки:

- Поташ (углекислый калий).

- Формиат натрия.

- Хлористый натрий.

- Нитрит натрия (азотистый натрий).

- Хлористый калий.

Для проведения работ в условиях понижения температуры окружающей среды до −15 °С оптимальным решением станет применение противоморозных добавок в виде нитрита и формиата натрия. При более серьезном похолодании до −30 °С целесообразно использовать поташ. Преимущество данного решения — защита от проявлений коррозии в случае возведения армированных перекрытий.

Применение поташа также позволяет предотвратить появление высолов на затвердевшем растворе. Что касается хлорсодержащих добавок, последние не замедляют разрушение армирующих деталей строительных конструкций. При изготовлении составов для кирпичной кладки важно соблюдать необходимые пропорции. Зависят они, в первую очередь, от температуры окружающей среды. Усредненные нормы, характерные для применения наиболее востребованных «антифризов», даны в таблице 2. Она отражает расход противоморозных добавок в процентном соотношении к массе цемента.

Таблица 2. Соотношение температуры наружного воздуха в процентной доле к массе цемента

| Температура воздуха, °С | Формиат натрия, % | Поташ, % | Нитрит натрия, % |

| −5 | 2–3 | 5–6 | 4–6 |

| −10 | 3–4 | 6–8 | 6–8 |

| −15 | 4–5 | 8–10 | 8–10 |

Противоморозная добавка в раствор может заменяться специальными пластификаторами, которые повышают эластичность строительной смеси и снижают необходимость в применении жидкости. Благодаря использованию последних на протяжении нескольких суток в уложенном составе практически не происходит изменений. Таким образом, раствор успевает схватиться даже при существенных морозах.

Для кладки запрещено использовать стройматериалы, покрытые снегом, инеем или наледью. Все компоненты будущего раствора, включая противоморозные добавки и пластификаторы, должны храниться в сухих, проветриваемых помещениях при комнатной температуре. Независимо от состава раствора и температурных условий кладку в зимнее время рекомендуется выполнять как можно быстрее. Отсутствие промедлений позволяет веществам схватиться быстрее. Отправляясь на перерыв, ряды кладки необходимо утеплить полиэтиленовой пленкой либо другим походящим материалом, подходящим на роль эффективного временного изолятора. В качестве основы для приготовления раствора стоит использовать цемент марки не ниже М-500.

Смешивание компонентов даже в случае применения «антифризов» следует проводить в теплом помещении. При необходимости работы при пониженных температурах предпочтение лучше отдавать приобретению готовых растворов, в которые добавляются противоморозные вещества в оптимальных пропорциях еще на стадии производства.

8. Кладка из легкобетонных камней

Кладка из легкобетонных камней последние годы получила очень большое распространение. Газо- и пенобетон в основном используются для кладки внутренних стен. Но нередко для строительства частного дома заказчик использует блоки для строительства несущих стен, с последующим устройством сайдинга или оштукатуриванием.

Правильная кладка первого ряда блоков является очень важной. Простота работы с крупноразмерными, но легкими блоками позволяет выполнить возведение стен без привлечения специалистов. Зная технологические приемы выполнения кладки и основные правила, можно добиться самостоятельно хороших результатов.

Важно: до кладки первого ряда должны быть закончены все работы по заливке фундамента и его гидроизоляции. Использование газобетона в качестве материала для стен дома обусловлено оптимальным сочетанием его эксплуатационных характеристик и его цены. Свойства данного материала, его достоинства и недостатки описаны в главе 2 данного справочника. Выбирать материал для стен необходимо с учетом его прочности и теплопроводности. Минимальный показатель прочности для возведения несущих ограждающих конструкций — В 2,0. Для строительства здания из двух и более этажей рекомендуется использование блоков с прочностью В 2,5–3,5.

Совет: несущая стена одноэтажного дома не должна быть тоньше 25 см, двухэтажного — от 30 см. Особенностью кладки из ячеистого бетона является устройство тонких швов — примерно 3 мм. Они исключают возникновение «мостиков холода» и позволяют сохранить теплоизоляционные характеристики пористого материала. Чтобы обеспечить тонкий шов, необходимо применять специальные клеевые смеси для газобетона и блоки с идеальной геометрией. Специалисты рекомендуют приобретать продукцию известных фирм, изготовленную на современном оборудовании и прошедшую строгую проверку качеств.

Кладку первого ряда блоков начинают точно так же, как и при кирпичной кладке, с определения самого высокого угла здания: именно там будет положен первый блок. Ровная выкладка первого ряда блоков является очень важной операцией, так как от ровности первого ряда будут зависеть все последующие. Первый ряд блоков укладывается на цементно-песчаный раствор; при его кладке необходимо стремиться к тому, чтобы блоки лежали идеально ровно.

Положив первый блок, необходимо строительным уровнем проверить, как он лежит, во всех пространственных плоскостях. По такому же принципу укладывают остальные три блока и натягивают причальный шнур. Контролируют высоту маячных блоков гидроуровнем.

Совет: осаживать блок на раствор необходимо с помощью резинового молотка (киянки), использование металлических инструментов нежелательно, так как может привести к повреждению блока.

Для правильной разметки строения квадратного или прямоугольного обязательна проверка его диагоналей, которые должны быть равны: D1 = D2. Кладка первого ряда газобетона ведется с выравниванием каждого элемента по горизонтальной плоскости, высоте и причальному шнуру. Кроме того, в первом ряду необходимо продумать технологические отверстия под инженерные коммуникации. В завершении ряда часто требуется доборный элемент. Его изготавливают из целого камня.

На поверхность газоблока карандашом под линейку наносится отметка, по которой отрезается ненужная часть. Материал легко поддается обработке, для его отпиливания применяется специальная ножовка с большими зубьями. На тычки блоков наносится клеевая смесь. Ее приготовление выполняется в чистой емкости, в воду по инструкции изготовителя насыпается сухая смесь. Раствор перемешивается дрелью с насадкой до однородной массы. После окончания кладки первого ряда желательно выждать сутки, прежде чем класть последующие ряды: это необходимо для того, чтобы цементно-песчаный раствор схватился и набрал некоторую прочность.

Газобетон является не очень прочным материалом и обладает низкой стойкостью к деформационным нагрузкам. Сезонное изменение параметров влажности и подвижки фундамента вызывает трещины на стенах. Эта проблема решается закладкой арматуры.

Для укладки арматуры в блоках должны быть прорезаны штробы (рис. 16), их выполняют ручным либо электрическим штроборезом (бороздоделом).

Рис. 16. Штробление газобетона

Газобетонная крошка и пыль из штробы обязательно удаляется щеткой, при этом каменщик должен одеть респиратор. Размер борозд превышает сечение прутков, чтобы они могли полностью поместиться внутри блока. При выполнении штроб от каждого края газоблока отступают по 60 мм. Перед укладыванием арматуры канавки на 2/3 заполняются клеем для газобетона.

Предотвратить проблемы позволяет армирование кладки. Усиление рядов выполняется строительной арматурой с рифленым профилем. Сечение прутков составляет 8–10 мм.

Совет: для армирования применяются металлические прутки арматуры А 400. Блоки шириной более 250 мм требуют укладывания двух прутков.

Рис. 17. Армирование газобетона

Перегородочные стены шириной 150–200 мм усиливают одним прутком.

Рис. 18. Армирование перегородки

Перемычки из газобетона устанавливаются над проемами не более трех метров. Они представляют собой U-образные профили, которые армируются; диаметр рабочей арматуры определяется по расчету; в профили заливается монолитный бетон (рис. 18).

Последовательность устройства перемычек:

- Монтаж основания. На верхние блоки оконного проема устанавливается прочная доска, снизу поддерживаемая деревянными брусами или металлическими трубами. Брусы или трубы должны внизу опираться на деревянную широкую крепкую подложку. Напомним, что предпоследний ряд оконного проема обязательно должен быть армирован.

- Укладка лотковых блоков. Эти блоки укладываются с заходом на стену в 250 мм. Торцы лотковых блоков между собой склеиваются клеевой смесью для газобетона.

- В лотки перемычек на наружные стены может укладываться дополнительно теплоизоляционный материал — это может быть минвата, пенополистерол.

- Укладка в лотки арматурного каркаса. Для каркаса берется арматура такого класса: А400–500, диаметр: 12–16. В лотках шириной 120 мм прокладываются два стержня, если ширина лотков больше, применяется четыре стержня, по два сверху и снизу. Укрепляется все арматурой поперек длины стержней.

- Подготовка бетона. Для заливки используется бетон для фундаментных работ или выше.

- Заливка, уплотнение и выравнивания поверхности бетона в лотке.

Рис. 19. Армирование перемычек

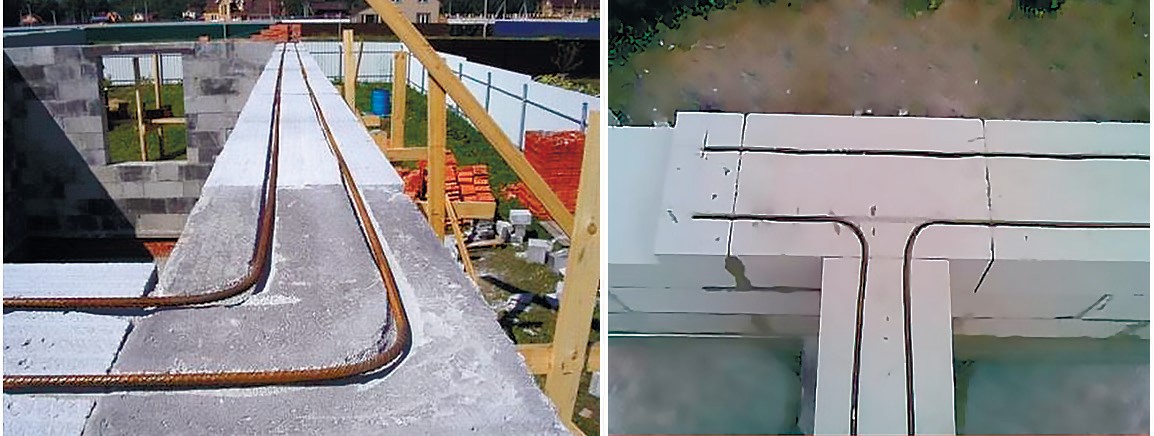

Устройство армопояса очень важно, так как эта технологическая операция после кладки каждого этажа помогает стены каждого этажа сделать жесткими, скрепляя все стены воедино и укрепляя конструкции в целом. Армопояс выполняется из железобетона, но иногда он может быть выложен из кирпича.

Для армопояса из железобетона понадобятся доборные блоки толщиной 10 см. С наружной стороны дома укладываются блоки с помощью клея, затем из экструдированного полистирола или из минеральной ваты устраивается тепловой контур (рис. 20).

Рис. 20. Установка теплового контура из экструдированного полистирола

После этого изнутри дома ставятся блоки толщиной 5 см или опалубка в виде фанеры. В итоге получается самодельный блок, внутрь которого укладывается арматура для армопояса, диаметром от 8 до 12 мм. Укладывается она в виде прямоугольника, при этом вяжутся рамки — сверху и снизу по два прута. На любом рынке можно приобрести специальные крепежные звездочки, которые используются в работе. Это делается для того, чтобы арматура лежала не на самом блоке, а находилась в воздухе — создается так называемый защитный слой бетона, с зазором по 3 см сверху и снизу.

После этого заливается бетон, тщательно разравнивается, и получается готовый армопояс под плиты перекрытия.

Рис. 21. Армопояс

После набора прочности бетона (полное затвердевание 28 суток), устраивают перекрытие второго этажа. Оно может выполняться тремя способами:

- из сборных железобетонных плит;

- из монолитного железобетона;

- на металлических или деревянных балках.

Перекрытие из сборных железобетонных плит. Плиты поставляются на строительную площадку в готовом виде и монтируются с помощью автокранов; в местах, которые не перекрывают плиты по их геометрическим размерам, устраивают монолитные участки, которые обязательно армируют.

Перекрытие из монолитного железобетона. Перед тем, как залить монолитную плиту, необходимо закончить все работы по установке опалубки и армированию. Перед установкой опалубки необходимо выставить телескопические стойки, которые будут держать не только саму опалубку, но и залитый бетон. Можно использовать специальные телескопические стойки, предназначенные специально для этой цели, а также можно воспользоваться деревянными подпорками в виде брусьев.

Необходимо следить за тем, чтобы подпорки стояли ровно, иначе малейшая погрешность может привести к перекосам или прорыву опалубки. Для выравнивания подставок можно воспользоваться строительным уровнем. На одну такую стойку допускается нагрузка 300–500 кг. Далее идет укладка поперечных балок. Они укладываются как сверху, то есть непосредственно там, где будет заливаться бетон, так и снизу — пришиваются к подпоркам, чтобы те не двигались.

Совет: размер балок следует рассчитать так, чтобы залитая масса бетона своим весом не прогнула их более чем на 1/150 пролета.

Далее на верхние поперечные балки кладут доски или фанеру. Есть незначительные минусы доски по сравнению с фанерой:

- возможна неровность, не превышающая 5 мм;

- в щели между досками будет попадать бетонная смесь.

В принципе, все это не критично. Неровность в 5 мм не играет большой роли, а большие щели между досками, которые появляются вследствие рассыхания древесины, можно заделать монтажной пеной. К тому же на доски ложится изолирующая пленка, что также предотвратит проливание бетона.

Следующий этап — устройство арматурной сетки. Для начала необходимо проложить кабели, поскольку после заливки бетоном сделать это будет сложно. Также устанавливают трубы для вентиляционных каналов. Заранее нужно знать, где будет оставлен не залитый участок для лестницы, соединяющей этажи. После чего можно переходить к установке арматурной сетки. На данном этапе предусматривается разделение всего перекрытия на участки. Это делается с помощью деревянных балок. То есть заливать бетон необходимо в несколько приемов. При устройстве монолитного перекрытия максимальный пролет должен быть около 2 метров в ширину. Пруты арматуры связываются между собой вязальной проволокой. Таким образом, получается арматурная сетка, готовая для заливки бетона.

Бетон лучше всего заказать на заводах ЖБИ, так как для монолитной заливки бетона нужно соблюсти определенный класс бетона, маркируемый буквой «B». Для заливки перекрытия чаще всего используют бетон класса В20. На заводах при замешивании компонентов бетона на каждом этапе соблюдается контроль качества материалов. Бетон для плиты перекрытия необходимо залить за один прием, нежелательно прерывать процесс бетонирования. Замешивая бетон вручную, крайне трудно добиться необходимого класса бетона, что в дальнейшем негативно отразится на эксплуатационных и прочностных характеристиках бетона.

В процессе заливки бетона его разравнивают вручную лопатами. Бетон обязательно необходимо завибрировать. Вибрирование бетона необходимо для устранения пузырьков газа из состава, что увеличит прочность и однородность. Для этого применяют глубинные вибраторы, например «Красный Маяк ЭПК-1300» (рис. 22) или аналоги. Характеристики вибратора «Красный Маяк ЭПК-1300» представлены в таблице 5.

Рис. 22. Вибратор «Красный Маяк ЭПК-1300»

Таблица 3. Характеристики вибратора «Красный Маяк ЭПК-1300»

| № п/п | Наименование параметра | Ед. изм. | Показатель |

| 1 | Привод | Электрический | |

| 2 | Напряжение | В | 220 |

| 3 | Диаметр булавы для вибратора | мм | 51 |

| 4 | Длина вала | м | 3 |

| 5 | Масса вибронаконечника | кг | 4,5 |

| 6 | Вес | кг | 14,9 |

| 7 | Потребляемый ток | А | 5,9 |

| 8 | Мощность | Вт | 1300 |

| 9 | Высокочастотный | Нет | |

| 10 | Частота вибраций | виб/мин | 3600 |

| 11 | Длина булавы вибратора | мм | 410 |

| 12 | Длина кабеля | м | 5 |

| 13 | Частота | Гц | 50 |

| 14 | Габариты | мм | 400 × 260 × 300 |

Совет: не рекомендуется производить вибрирование на одном месте свыше 15 секунд, так как это приведет к сильному оседанию щебня, хотя время 15 секунд указано ориентировочно и напрямую зависит от подвижности бетонной смеси.

После того как бетон залит и завибрирован, необходимо осуществить меры по уходу за бетоном, так как все свойства бетона как строительного материала зависят от того, как протекает формирование цементного камня в результате гидратации вяжущего.

Фактически цементный камень связывает все частицы заполнителя в единую монолитную структуру, поэтому, чем выше его плотность и прочность, тем более качественным будет бетон.

При работе в зимнее время важно предотвратить замерзание бетона до достижения им критической прочности. При снижении температуры в теле конструкции ниже 0 °C свободная вода замерзает и разрушает материал изнутри. В результате после оттаивания такой искусственный камень будет обладать более низкой прочностью, морозостойкостью и водонепроницаемостью.

В зимнее время раствор бетонируется четырьмя основными способами, способными удовлетворить предъявляемые требования, или (чаще всего) сочетанием таких способов. К ним относятся:

- Разогрев бетонного раствора при смешении и укладке. Может производиться разными методами. Наиболее распространены разогрев паром, прогрев потоком воздуха (конверторный метод), индукционный разогрев, нагрев при помощи инфракрасного излучения, прямой электрический нагрев.

- Введение специальных добавок противоморозной направленности. Зимнее бетонирование расширяет свои возможности при введении противоморозных добавок. Такие бетонные смеси без подогрева можно использовать при температуре 0–5 °С. Самыми распространенными противоморозными добавками являются поташ и нитрат натрия. Количество вводимой добавки зависит от условий твердения бетона:

- при температуре воздуха до −5 °С потребуется 5–6 % указанных добавок;

- при температуре до −10 °С — 6–8 %;

- при −15 °С — 8–10 %.

Если твердение массы проходит при большем морозе, то нитрат натрия не применяется, а количество поташа увеличивается до 12–15 %. Помимо этих веществ, можно использовать мочевину или смесь нитрата кальция с мочевиной.

Эффект повышения морозостойкости усиливается при одновременном добавлении ускорителей твердения массы. К наиболее распространенным можно отнести формиат натрия, «Асол-К», смесь на основе ацетилацетона и некоторые другие. В качестве стандартных противоморозных добавок с дополнительными пластифицирующими и ускоряющими свойствами можно рекомендовать гидробетон С-3М-15, гидрозим, бетонсан и т. д.

- Обеспечение термосного эффекта. Бетонирование в зимних условиях с использованием термосного эффекта заключается в увеличении времени остывания бетонной конструкции на период, достаточный для набора нужной прочности. Главная задача — сохранить тепло раствора, обеспеченное при его приготовлении, и тепло, выделяющееся при гидратации цемента. Способ термоса обычно используется совместно с введением добавок, ускоряющих застывание массы и снижающих температуру замерзания воды. В качестве таких добавок применяются хлористые кальций и натрий или нитрит натрия в количестве до 5 % от веса цемента. Сам «термос» монтируется в виде утепленной опалубки, стенки которой покрываются теплоизоляционными материалами в несколько слоев. Хорошими теплоизоляторами являются пенополистирол и минеральная вата. Термосные стенки изготавливаются в следующем порядке: на опалубку крепится слой гидроизоляции (полиэтиленовая пленка), поверх — теплоизоляция, сверху — еще один слой гидроизоляции. Сверху бетонная конструкция также надежно укрывается аналогичными слоями изоляции. Термосный эффект наиболее заметен в монолитных конструкциях со значительным объемом бетона и может использоваться до температуры −5 °С.

- Длительный прогрев бетона во время твердения. Длительный прогрев осуществляется в специальных опалубках, где размещены нагревательные элементы, и обеспечивает принудительное нагревание бетона в процессе его твердения до температуры не ниже 5–10 °С. Термосный эффект достигается сохранением тепла, выделяемого при гидратации цемента или другой реакции при введении добавки, за счет обеспечения хорошей теплоизоляции бетонной конструкции после заливки.

В теплый период времени необходимо следить, чтобы жара и ветер не испарили воду в поверхности бетона, так как в противном случае процесс гидратации остановится и бетон не наберет проектной прочности. При температуре свыше +25 °С рекомендуется поливать бетон через каждые 4 часа и накрывать пленкой в течении двух недель.

Регламентируется уход за бетоном СП 48.13330.2011 «Организация строительства».

Перекрытие из металлических или деревянных балок. Заливать массивную и очень тяжелую плиту перекрытия не понадобится, если сделать перекрытия из деревянных или металлических балок. Преимущества этого вида перекрытия:

- легкий вес;

- большой ассортимент древесины;

- низкая стоимость;

- простой и быстрый монтаж;

- экологичность;

- гибкость в конфигурации.

Совет: при монтаже перекрытия на первый этаж, чердак, подвал или подполье необходимо обязательно обрабатывать деревянные элементы антисептиками и антипиренами.

Конструкции перекрытия и его перекладины монтируют на стадии строительства; сечения бруса зависят от:

- частоты шага;

- толщины балки;

- размера нагрузки на несущие перекрытия;

- типа древесины балки.

Совет: для пролета длиной 5 м применяют балку размером 18 × 10 см или 20 × 7,5 см. Укладываются такие балки с шагом 0,6 м. При усиленных нагрузках такое сечение может вызвать прогиб. Поэтому следует уменьшить шаг балок.

Перед жесткой заделкой балок в стену не менее чем на 120 мм торцы балок гидроизолируют, например покрывают гидроизолом или обматывают рубероидом. Вокруг бруса нужно оставить воздушное пространство. Чтобы перекладина не сидела слишком жестко, ее торец спиливают под уклоном 70 градусов. Под брус монтируют деревянные прокладки толщиной 2 см для равномерного распределения веса.

Рис. 23. Жесткая заделка балок в стену

После монтажа балок перекрытие необходимо снабдить тепло- и звукоизоляцией. Изоляционный слой должен вплотную прилегать к перекрытию. Поэтому в нижней их части делают накат, чтобы закрепить черепные бруски с сечением 5 × 5 см. Низ перекрытия подшивается плитой OSB, ДСП, фанерой или гипсокартоном. После этого по проекту устраивается конструкция пола.

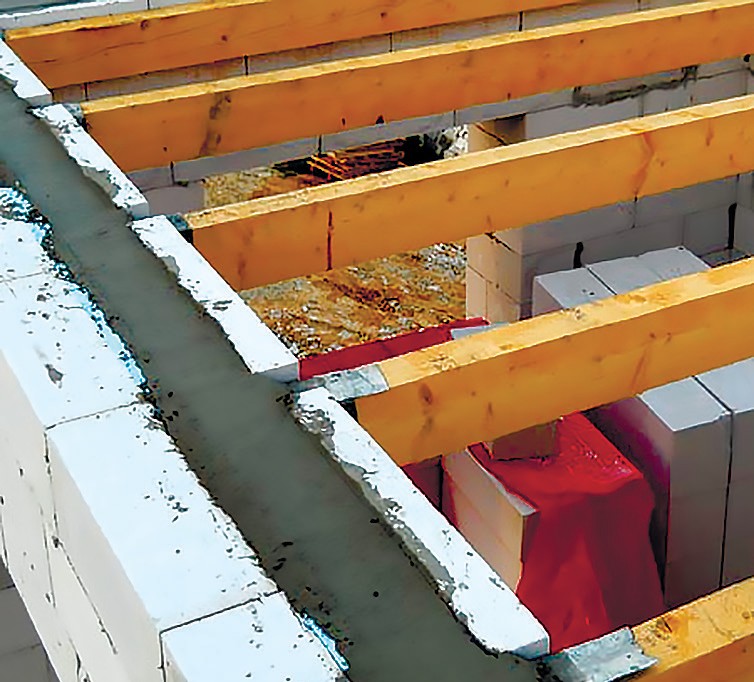

9. Кладка стеклоблоков

Кладка стеклоблоков (или стеклянных кирпичей) — процесс, требующий навыков и квалификации (не менее 4-го разряда). Блоки применяются для кладки перегородок, окон, стен. Существует два способа кладки блока:

- каркасный — блоки монтируются в виде специального каркаса, фиксируются при помощи уплотнителя; скрепляющим материалом является силиконовый герметик или жидкие гвозди;

- классический — при таком способе в качестве направляющей используется деревянная или металлическая рама. В качестве связующего материала можно использовать цементнопесчаный раствор в пропорции 1 : 3 либо плиточный клей.

Классический способ — до укладки блоков необходимо подготовить поверхность (обеспылить, очистить от мусора, наплывов старого раствора). После наносится разметка на пол и стены. Для того чтобы определить размеры деревянной или металлической рамы, блоки первого ряда нужно разложить «насухо», но с учетом швов. После этого необходимо рассчитать размеры рамы и прикрепить ее к стене дюбель-гвоздями.

Для выравнивания рамы можно применить деревянные клинья, вставляя их между рамой и стеной. До укладки необходимо проверить целостность стеклоблоков, так как производители предоставляют гарантию на данный материал до начала монтажных работ. Защитную пленку с блоков до завершения работ снимать не следует, чтобы исключить повреждение стеклянных пластин. Если такая пленка отсутствует, можно применить любую полиэтиленовую, закрепив ее на поверхности блоков при помощи малярного скотча.

При кладке стеклоблоков следует использовать армирование. В горизонтальных и вертикальных швах арматура (либо армирующая пластина) кладется так, чтобы она составила металлическую сетку, фиксирующую конструкцию. Для этого армирующие пруты необходимо закрепить в стеновой конструкции, зафиксировав их в заранее подготовленных отверстиях. Металлические прутья укладываются на монтажные пластиковые крестики, при этом следует избегать соприкосновения их со стеклом. По окончанию работ крестики остаются внутри кладки и затираются резиновым шпателем так же, как и при облицовке поверхности плиткой (рис. 24).

Рис. 24. Фиксация стеклоблоков

Совет: не рекомендуется за один раз выкладывать более пяти рядов блоков, так как блоки могут дать просадку. Последующие ряды можно выкладывать через сутки, так как нужно дать время раствору набрать некоторую прочность.

После выполнения указанных операций следует тщательно протереть «кирпичики» чистой тканью.

Для монтажа конструкций округлой формы из стеклянных блоков применяют тот же классический метод монтажа. Разница лишь в том, что при арочной укладке необходимо сгибать горизонтальную арматуру, придавая ей нужную форму, чтобы получить закругленную стену. При этом монтажные крестики для регулировки толщины укладочных швов необходимо использовать только с внутренней стороны конструкции.

Для укладки закругленной части стены рекомендуется использовать половинки стеклоблоков, так как в таком случае будет использоваться более густая арматурная сетка, упрочняющая конструкцию. Кроме того, с использованием «кирпичиков» меньшего размера несложно минимизировать расхождение между наружными и внутренними швами, в результате такая стена будет выглядеть более аккуратно.

Каркасный способ (сухой) — удобный в реализации, но более затратный метод, так как блоки кладутся «сухим способом» без раствора. Такая конструкция получается более легкой и смотрится более эстетично по сравнению с классическим методом монтажа. Для этого потребуется использовать специальную (покупную) каркасную систему в виде металлического либо деревянного (изготовленного из сухих шлифованных досок) модуля с ячейками подходящего размера, в которые вставляют стеклоблоки. При этом необходимо, чтобы размер ячейки совпадал с размером стеклянных блоков с точностью до 2 мм. Такую конструкцию потребуется окрасить в подходящий цвет и надежно прикрепить к стенам, полу и потолку — для этого следует использовать дюбеля либо анкеры. Данный модуль важно тщательно выровнять по вертикали и горизонтали.

Далее в ячейки подготовленного каркаса потребуется поместить стеклоблоки и зафиксировать их в местах стыков при помощи силиконового герметика, напоминающего после застывания бесцветную резину. На высыхание стыков понадобится до 10 часов, после этого каркасная конструкция будет готова к эксплуатации (рис. 25).

Рис. 25. Каркасный (сухой) способ кладки блоков

Рис. 26. Примеры применения стеклянных кирпичиков в интерьере помещений

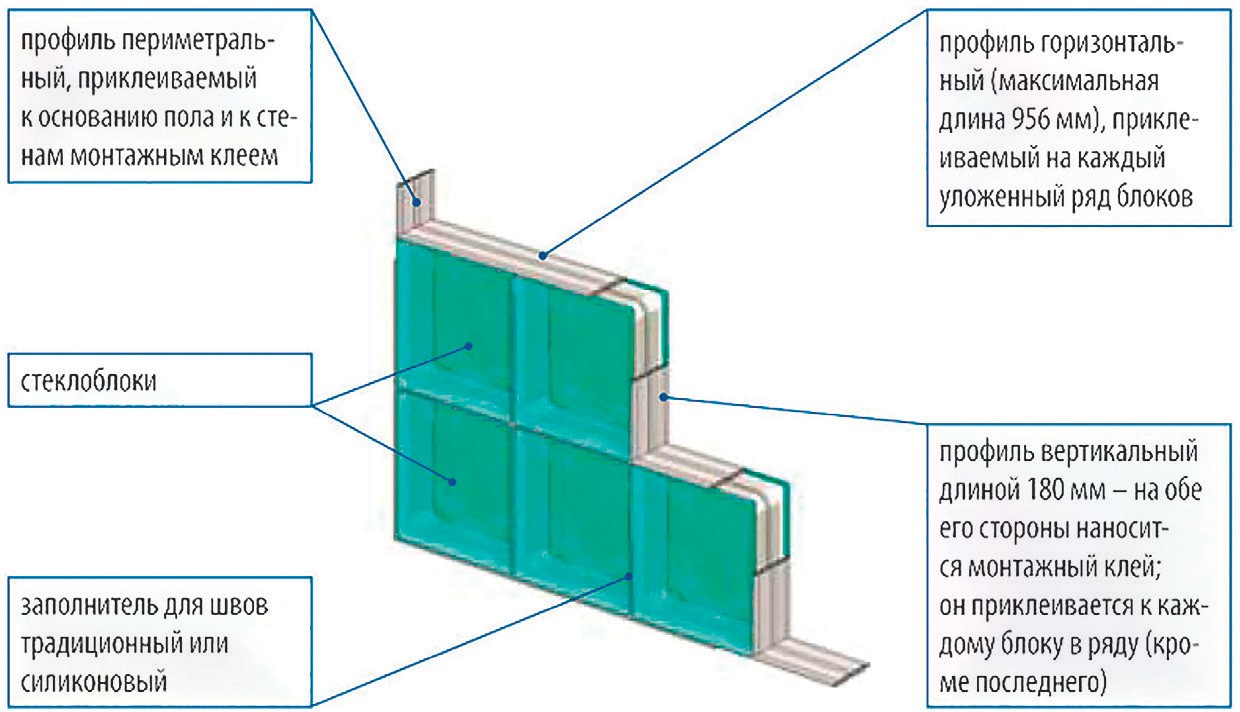

10. Кладка стен с облицовкой лицевым кирпичом

Кладку наружной версты из дорогого облицовочного кирпича называют кирпичной облицовкой. Процесс кладки такого кирпича требует высокой квалификации, так как сложностью являются швы (вертикальные и горизонтальные): заказчик, как правило, хочет, чтобы они были одинакового размера. Для этого каменщики используют шаблоны для кладки кирпича (металлические прутки, деревянные рейки, рамки), применение которых позволяет достичь одинаковых швов. Для облицовки в основном используют одинарный либо полуторный кирпич. В забутовку и внутреннюю версту может укладываться кирпич, набирая необходимую толщину стен, либо блок.

Рис. 27. Кладка стен с облицовкой: 1 — пустотно-поризованный блок; 2 — постелистый шов; 3 — наружная верста из облицовочного кирпича; 4 — горизонтальный шов

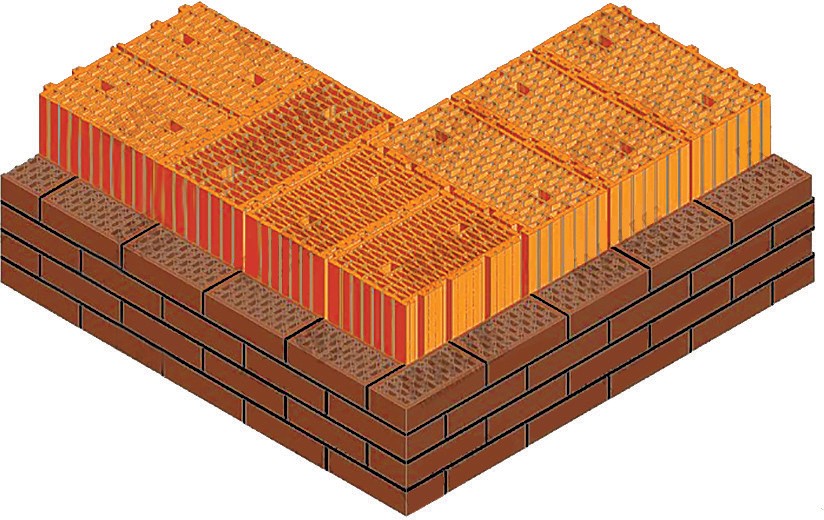

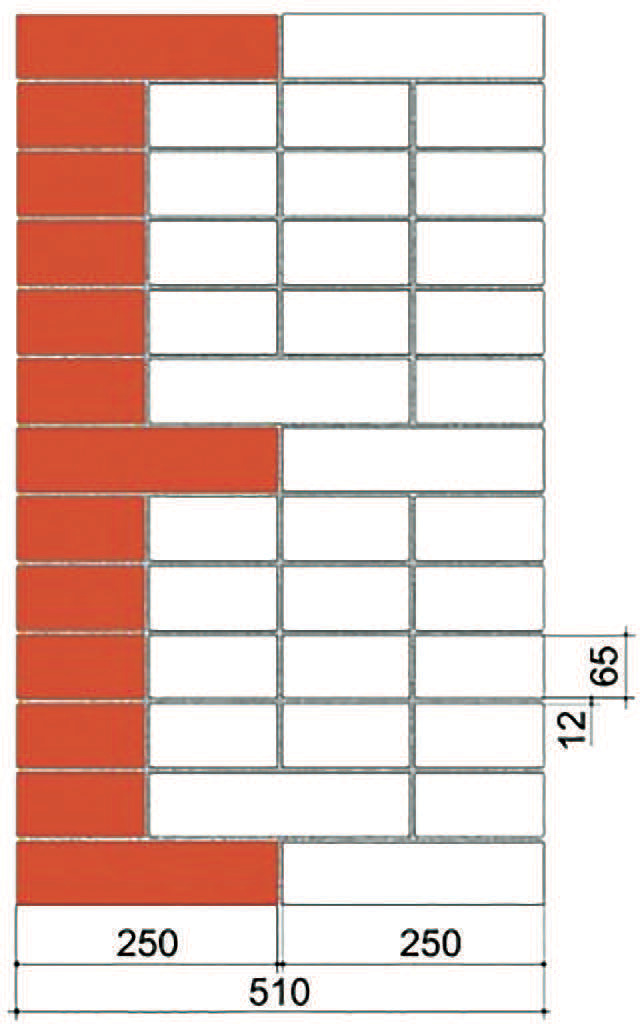

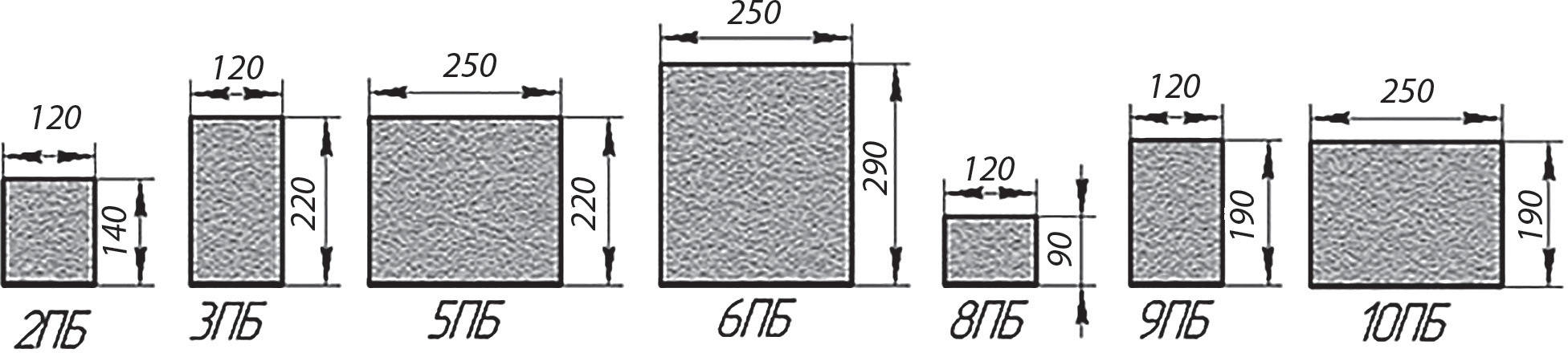

Рассмотрим кладку прямой стены в два кирпича — 510 мм, облицованную одинарным кирпичом (250 × 120 × 65), в забутовку и внутреннюю версту которой также кладется одинарный (черновой) кирпич (рис. 27). Кладку наружной версты ведут под калибр (деревянная рейка, прут 10 × 10, рамки); первый ряд кирпича всегда кладется тычком. Рекомендуется заводить штрабу из лицевого кирпича не более чем на восемь рядов кладки, потом приступать к кладке забутовки и внутренней версты. Это даст раствору некоторое время для того, чтобы набрать прочность, и позволит равномерно вести кладку.

Совет: рекомендуется перевязывать облицовочный кирпич с забутовкой не реже чем через четыре ряда кладки, укладывая кирпич тычком.

Кладка стен, в которых внутренняя верста и забутовка заменяется кладкой из керамических блоков и легкобетонных камней, ведется по тем же принципам, что из одинарного кирпича. То есть вначале выкладывается наружная верста на высоту не более восьми рядов, потом каменщик приступает к кладке блоков той или иной формы. Разрез стены из облицовочного одинарного кирпича, во внутреннюю часть которой укладываются пустотно-поризованные блоки, приведен на рис. 29.

Рис. 28. Кладка стен с облицовкой в разрезе из кирпича

Рис. 29. Кладка стен с облицовкой в разрезе из керамоблоков

11. Монтаж сборных железобетонных элементов

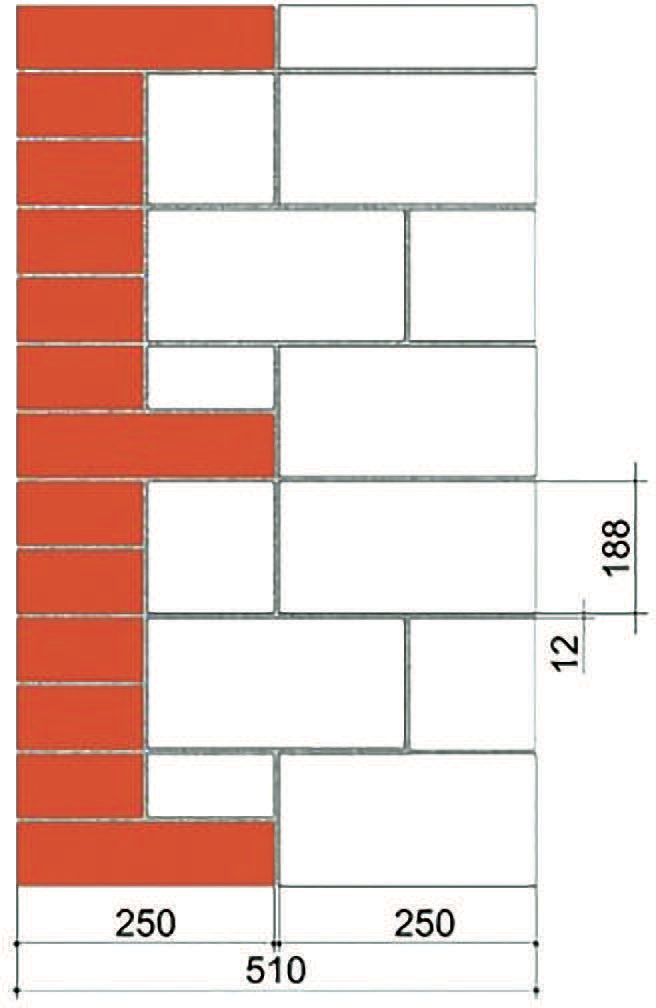

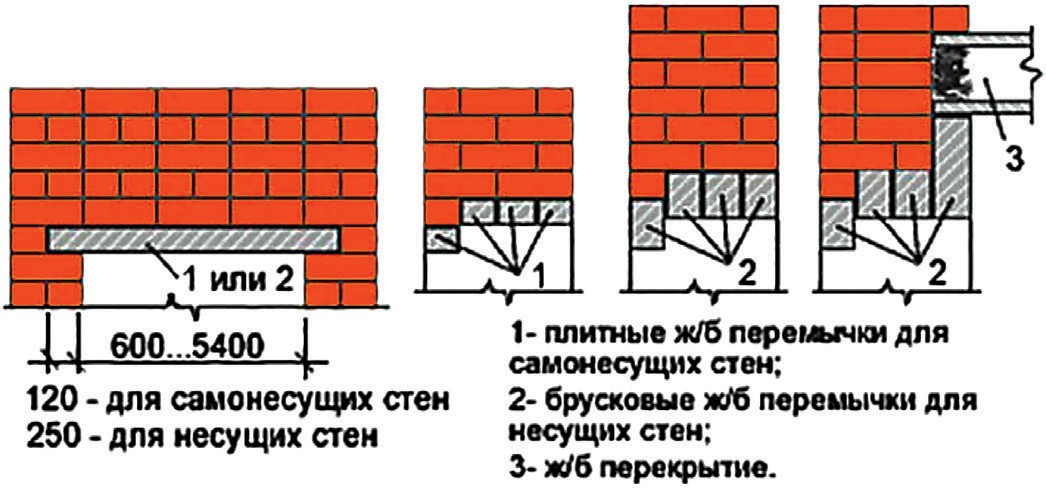

Перемычки

Для перекрытия дверных и оконных проемов в строительстве используют металлические и железобетонные перемычки: их производят на заводах ЖБИ, КСМ. Эти изделия выполняют по ГОСТ 948-2016 «Перемычки железобетонные для зданий с кирпичными стенами». В них уже присутствует арматура (которая определяется по расчету), а для удобства транспортировки и монтажа в них устанавливаются монтажные петли. Петли после монтажа можно срезать болгаркой или загнуть кувалдой.

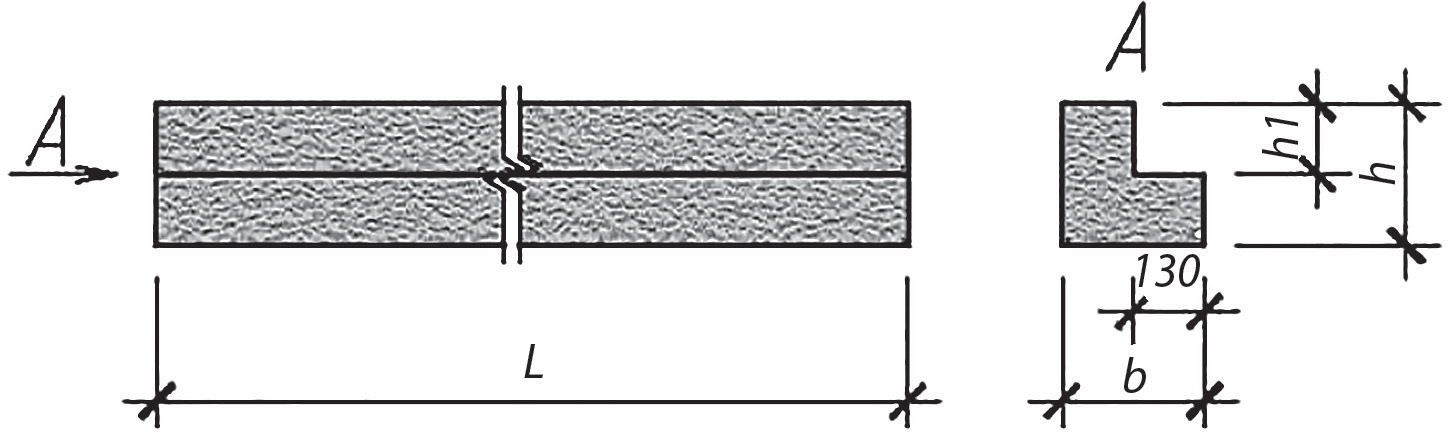

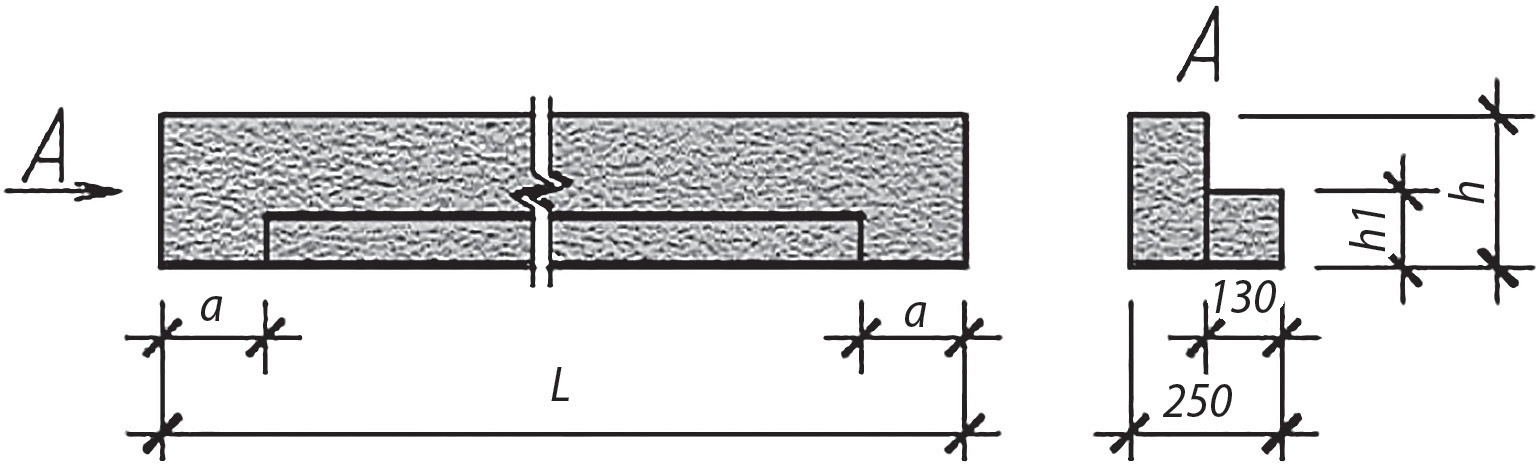

Перемычки разделяются на два типа:

- несущие перемычки — кроме массы кладки над ней, несут нагрузку от перекрытий, опирающихся на эти участки кладки; глубина опирания перемычек на стену — не менее 250 мм;

- ненесущие перемычки — несут нагрузку только от собственного веса и участков кладки, расположенных над ними. Опирание перемычки на стену — не менее 120 мм.

Перемычки маркируются как числовыми, так и буквенными выражениями, например, 5ПБ27-37 расшифровывается следующим образом:

- 5 — порядковый номер поперечного сечения — 250 × 220;

- ПБ — тип железобетонной перемычки — брусковая;

- 27 — длина перемычки в дм с округлением — 2720 мм;

- 37 — расчетная нагрузка перемычки с учетом собственного веса — 37,3 кН/м, с округлением.

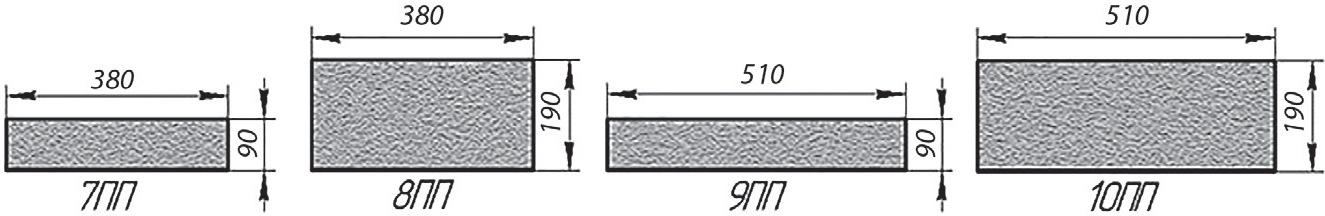

ПБ — перемычки брусковые (рис. 29).

Рис. 30. Перемычки брусковые

ПП — перемычки плитные (рис. 31).

Рис. 31. Перемычки плитные

ПГ — Г-образные перемычки, с четвертями для опирания или примыкания плит перекрытия (рис. 32).

Рис. 32. Перемычки Г-образные

ПФ — перемычки фасадные, выходящие на фасад здания и предназначенные для перекрытия проемов с четвертями при толщине выступающей части кладки в проеме (рис. 33).

Рис. 33. Перемычки фасадные

Чтобы закрыть всю ширину проема кладки, перемычки собираются из нескольких элементов, при этом боковые поверхности перемычек не должны выступать из плоскости стены (рис. 34).

Рис. 34. Расположение перемычек

Перемычки транспортируют и хранят в штабелях не более 2,5 м в высоту на деревянных подкладках 20–25 мм.

Монтаж железобетонных элементов в проектное положение производят монтажники, и в этот процесс входит четыре операции:

- захват элемента — выполняется стропальщиком, зацеп элементов производят стропами, траверсами, крюками или другими такелажными приспособлениями, предусмотренными ППР;

- подъем элемента и установка его в проектное положение монтажниками;

- выверка правильности его установки;

- устройство стыков и их заделка.

Плиты перекрытия

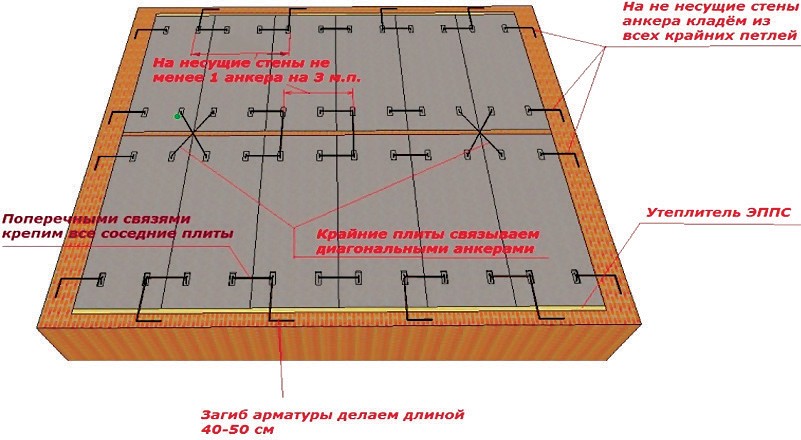

Монтаж сборных железобетонных панелей — процесс очень ответственный, так как он требует задействования не только рабочих сил, но и средств механизации. При монтаже сборного железобетона необходимо соблюдать СП 70.13330.2012 «Несущие и ограждающие конструкции». Для монтажа будет необходимо звено, состоящее из двух монтажников, 4–3-го разряда, машиниста крана 5–6-го разряда, стропальщика 3-го разряда. Кран опускает крюк с четверехветвевым стропом к месту складирования плит. Стропальщик зацепляет плиту стропом за монтажные панели. Монтажники принимают плиту, разворачивают ее так, как это необходимо по проекту, и опускают.

Монтаж панелей начинают от торцовых стен. Монтажникам нужно следить за допуском ±5 мм. Если плоскости в ранее уложенных панелях не совпали, плиту снова поднимают, расстилают растворную постель и устанавливают заново. Панели выверяют и закрепляют в соответствии с рабочими чертежами, монтажные петли приваривают к анкерам, которые заделывают при кладке стен. Смежные панели закрепляют между собой анкерами за монтажные петли. Стыки между плитами заделывают раствором.

Рис. 35. Схема анкеровки плит перекрытий

В пустотных настилах при опирании их на наружные стены обязательно заделывают пустоты легким бетоном или готовыми бетонными пробками на глубину не менее 120 мм. Заделка необходима для теплоизоляции, чтобы в местах опирания перекрытия стены не промерзли. Указания о заделке пустот обычно даются в проектах.

Совет: запрещается делать кладку стен последующих этажей без устройства перекрытия.

Лестничные марши и площадки

Площадки и марши монтируют по мере возведения здания или сооружения. Промежуточную площадку и первый марш устанавливают по ходу кладки внутренних стен лестничной клетки, вторую (этажную) площадку и второй марш — по окончании кладки этажа. Перед монтажом площадок их необходимо разметить и нанести раствор. После монтажа и выверки площадки монтируют следующий марш. Это позволит подогнать взаимное положение марша и площадки до того, как раствор схватится.

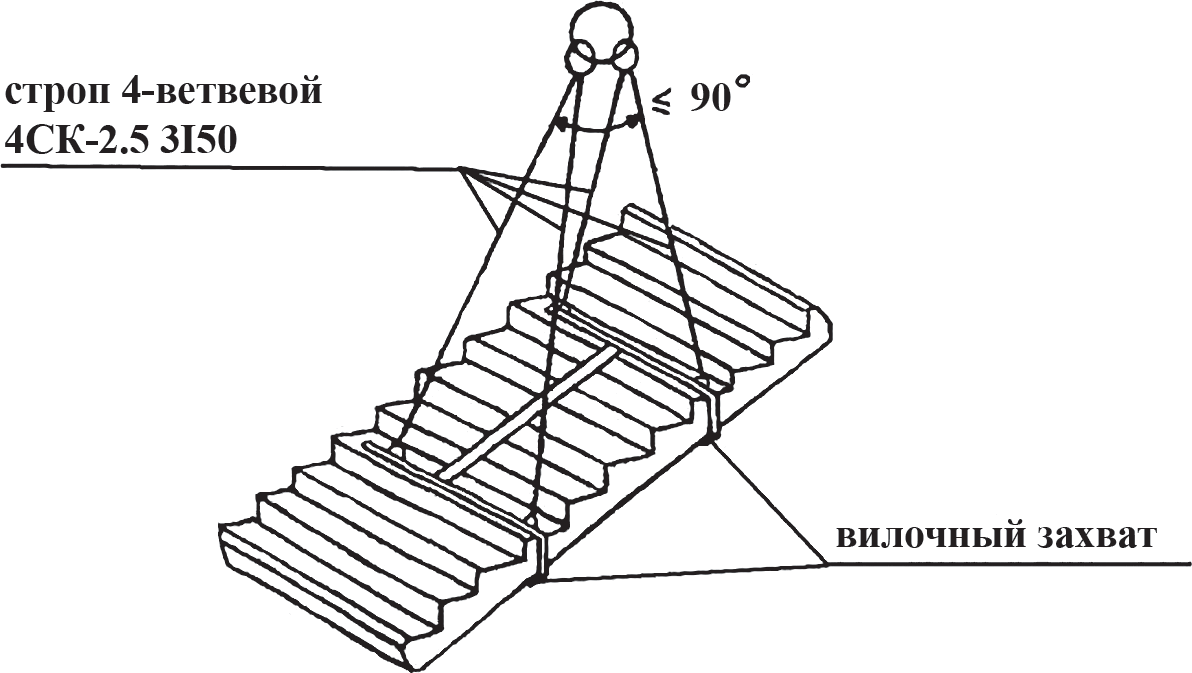

Марши монтируют с помощью крана, зацепляют их специальным вилочным захватом и четырехветвевым стропом.

Рис. 36. Строповка лестничного марша

Чтобы марш не сорвался, сначала монтируют нижнюю часть площадки, мотом верхнюю. В тех местах, где марши опираются на площадки, необходимо нанести раствор.

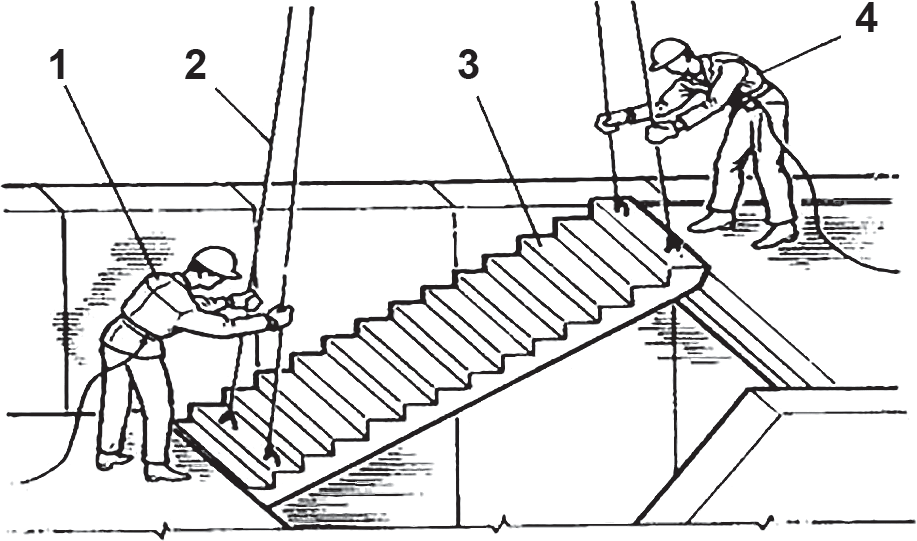

Перед установкой марша один монтажник должен быть на нижней площадке, а другой на верхней (рис. 37). Неточности установки исправляют ломиками, после чего отцепляют строп, замоноличивают стыки между маршем и площадками цементным раствором и устанавливают инвентарные ограждения.

Рис. 37. Расположение монтажников: 1 — монтажник на нижнем ярусе; 2 — четырехветвевой строп; 3 — устанавливаемый лестничный марш; 4 — монтажник на верхнем ярусе

Монтажные допуски при установке маршей:

- отклонение отметки верха лестничной площадки от проектной — 5 мм;

- отклонение площадок от горизонтали — 5 мм;

- разность отметок верхней поверхности смежных ступеней — 3 мм;

- отклонение от горизонтали проступей лестничного марша — 5 мм.

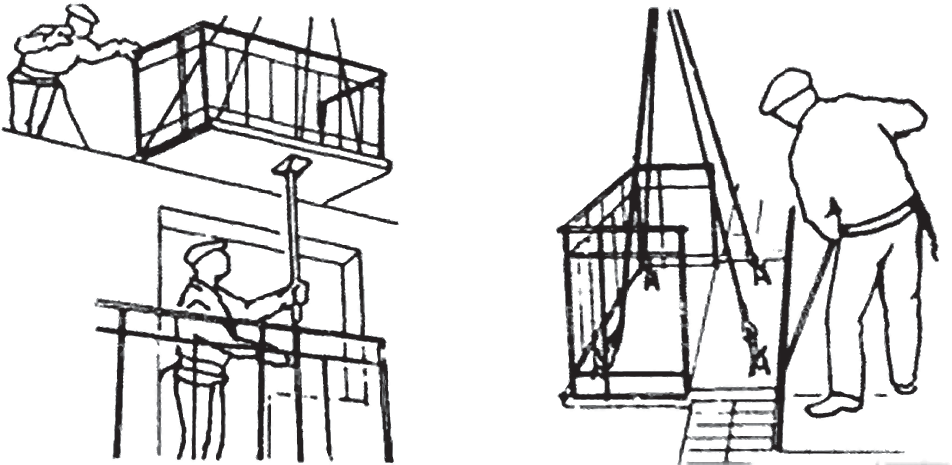

Установка балконных плит

Плиты начинают монтировать после возведения стен и укладки на них перекрытий. Чтобы плиты шли в одной плоскости, всегда вначале устанавливают маячные плиты на краях здания. После установки маячных плит натягивают проволочный шнур-причалку по их наружному верхнему ребру на длину всей захватки и по нему устанавливают остальные плиты. При кладке плит на вышележащих рядах, чтобы плиты лежали в одной плоскости, их необходимо провесить отвесом. Зацеп плит стропальщик производит четырехветвевым стропом.

Для установки плит раствор накладывают толщиной в 20–30 мм. Монтаж плит обязательно проводится двумя монтажниками 3–4 разряда, при этом необходимо следить, чтобы плиты укладывались по шнур-причалке и обязательно проверять плиты строительным уровнем в продольном и поперечном направлении. Если есть уклоны, то плиту корректируют.

После укладки плит необходимо их укрепить двумя стойками, которые устанавливаются на нижележащую плиту. Плиту не отпускают с крюков стропа, пока она не будет полностью установлена и выверена, а закладные детали не будут приварены. Если необходимо, плиты подгоняют ломами.

Рис. 38. Монтаж и подгонка плит

12. Требования к качеству монтажа

При монтаже сборных железобетонных элементов перекрытий, лестниц, балконов следят за тем, чтобы по ходу монтажа и при приемке выполненных работ опорные части конструкций были установлены в соответствии с проектом. Если ширина опорных площадок прогонов, плит перекрытия или других элементов меньше проектной, то конструкции могут обрушиться.

Чтобы ошибки монтажа и отклонения положения конструкций от проектных можно было исправить в процессе возведения здания, необходимо после монтажа перекрытия каждого этажа проверять геодезическими приборами горизонт и расположение осей несущих конструкций здания. Результаты поэтажной проверки конструкций заносят в журнал работы. В соответствии со схемой проверки размечают оси и места установки конструкций для следующего этажа.

Отклонения конструкций от проектных отметок (по высоте) и от проектных осей исправляют при монтаже последующих этажей. Если эти отклонения превышают допускаемые, вопрос о дальнейшем производстве работ и способах исправления дефектов решается с участием проектной организации.

13. Рядовые перемычки из кирпича

Рядовые перемычки над проемами монтируют, когда кладка доведена до необходимой проектной отметки. Снизу устанавливают подпорные доски, желательно не менее 50 мм толщиной. После установки и закрепления опалубки на нее расстилают раствор слоем 20–40 мм. Такая толщина раствора обусловлена тем, что в него утапливается арматура диаметром 6–8 мм с интервалом в полкирпича, но не менее трех стержней на перемычку. Если стержней арматуры нет, то можно обойтись стальными металлическими полосами 1 × 20 мм. Полосы кладут плашмя, по принципу укладки арматуры. Арматуру утапливают в раствор наполовину, концы арматуры должны опираться на стену с двух сторон не менее чем на 250 мм.

Если арматура без рифления (холоднотянутая) то концы ее должны быть загнуты. Рядовые перемычки над проемами 1,5; 2 м устраивают в 5–6 рядов кладки. Швы кладки должны быть перевязаны как в поперечном, так и в продольном направлении. Когда эти вышележащие ряды наберут прочность, опалубку снимают. Опалубку можно снять через 12–20 дней (в зависимости от температурного режима внутри здания). При температуре ниже +5 °С опалубку необходимо снимать через 24 дня. При температуре 5–10 °С распалубку делают через 18 дней. После демонтажа опалубки борозды, где она опиралась, заделывают кирпичом и раствором.

Рис. 39. Рядовая перемычка

Таблица 4. Таблица распалубки конструкций

| Конструкция перемычки | Температура, °С | Марка раствора, М | Продолжительность выдерживания, сут. |

| От 1 до 5 | 25 и более | 24 | |

| От 6 до 10 | То же | 18 | |

| Рядовая | От 11 до 15 | То же | 12 |

| От 16 до 20 | То же | 8 | |

| Свыше 20 | То же | 5 | |

| От 1 до 5 | 10 и более | 10 | |

| Арка | От 6 до 10 | То же | 8 |

| Свыше 10 | То же | 5 | |

| От 1 до 5 | 10 и более | 20 | |

| Клинчатая | От 6 до 10 | То же | 15 |

| Свыше 10 | То же | 10 |

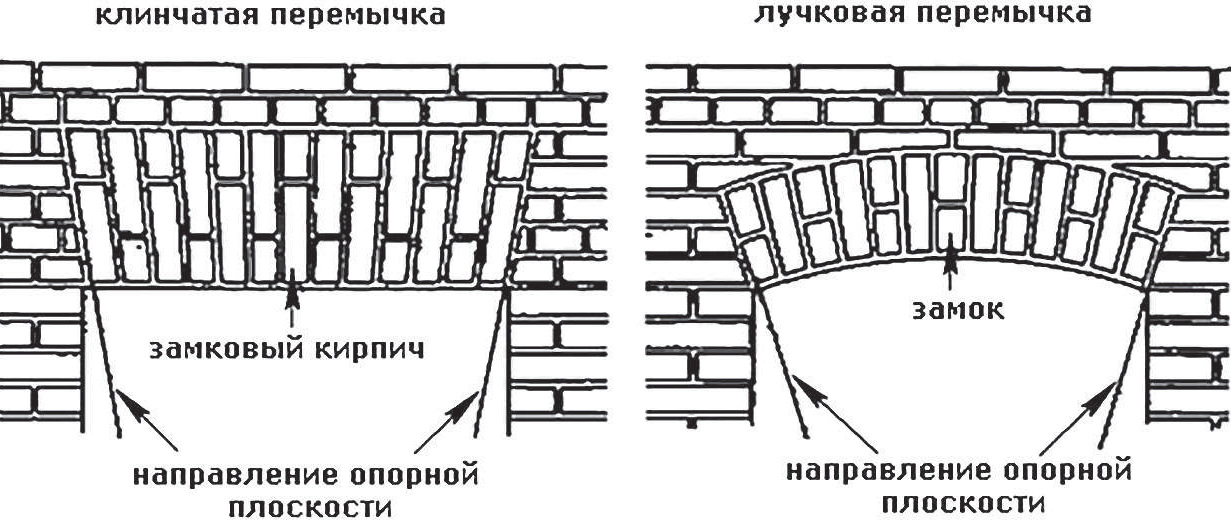

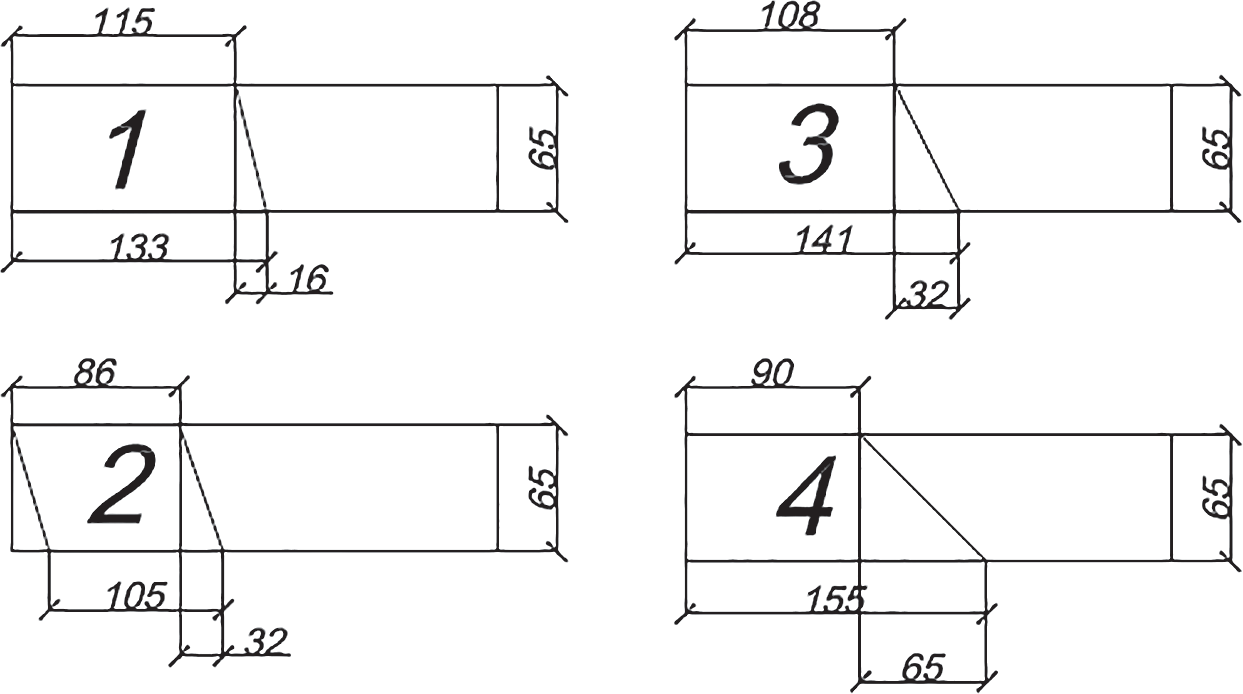

14. Клинчатые и лучковые перемычки

До изобретения бетона (конец XIX века) проемы перекрывались именно кирпичными перемычками. Разновидности арочных и клинчатые перекрытия проемов держали нагрузку от стены за счет распора, который обеспечивало наклонное расположение кирпича в кладке. Для перекрытия дверных и оконных проемов шириной до 2 метров помимо рядовых используют клинчатые и лучковые перемычки (рис. 39).

Кроме выполнения несущей функции, они позволяют сделать легкий архитектурный акцент на проемы дома. Кирпичную кладку лучковых и клинчатых перемычек выполняют из обыкновенного глиняного или клинового (клиновидного) кирпича. При использовании обыкновенного прямоугольного кирпича необходимую форму перемычке придают клинообразным швом переменной толщины: внизу перемычки — от 5 мм, вверху — до 25 мм. Кладка такого рода перемычек требует от каменщика достаточно высокой квалификации — не менее 5-го разряда.

Клинчатые и лучковые перемычки выполняются следующим образом:

- стену, в которой устраивают проем, возводят до уровня будущей перемычки;

- одновременно с возведением стены из подтесанного кирпича выкладывают опорную часть перемычки (пяту). При этом угол отклонения опорной плоскости от вертикали определяют по шаблону;

- кирпичи укладывают поперечными рядами по опалубке, которую удерживают кружала;

- количество кирпичей в кладке должно быть нечетным. Центральный нечетный кирпич — замковый;

- расположение рядов кирпичной кладки предварительно размечают на опалубке. При этом необходимо обеспечить, чтобы замковый ряд находился в центре перемычки и имел вертикальное положение;

- кладку ведут равномерно с двух сторон от пяты к замку с таким расчетом, чтобы выполнить заклинивание перемычки центральным замковым кирпичом;

- направление швов кладки контролируют шнуром, который укрепляют в точке пересечения сопрягающихся линий опорных частей (или пят);

- срок распалубки — 7–20 дней (в зависимости от марки раствора и среднесуточной температуры воздуха);

- при ширине пролета более 2 метров кирпичная кладка клинчатых и лучковых перемычек не допускается.

Важно: замковый кирпич как в арках, так и в перемычках кладется последним.

Рис. 40. Клинчатая и лучковая перемычка

15. Арки

Архитекторы для придания фасадам здания и внутренним интерьерам выразительности, оригинальности и красоты используют арочные проемы.

Арки используются в зодчестве разных народов. Соответственно, на их форму оказывало влияние культурного наследия стран. Примером этому может служить арабская арка, широко распространенная в архитектуре ближневосточных государств. Либо стрельчатая, получившая наибольшее распространение в готической архитектуре в Европе.

Разметка арок требует от каменщика не только знаний начертательной геометрии, но и математики. Арки являются несущими конструкциями.

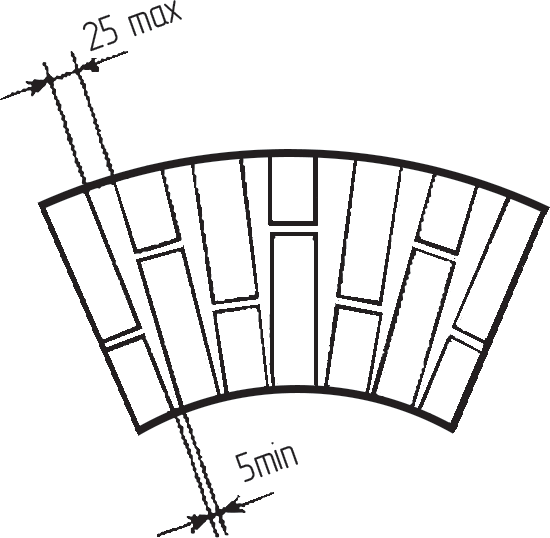

Совет: для выкладки арок необходимо использовать только полнотелый кирпич, так как он, в отличие от пустотелого, обладает большей плотностью, а значит, и прочностью. До начала кладки каменщик должен произвести расчеты кирпича (наклон арочных пят, количество кирпичей в кладке и т. д.). Важным аспектом в кладке арки является установка и выверка опалубки (кружала, рис. 41) под арку, от точности производства которого зависит качество кладки.

На лист ДСП наносятся центр арочной конструкции, ее верхние и нижние точки, затем они соединяются между собой в виде дуги так, чтобы в итоге получился усеченный полукруг. По полученной разметке вырезаются два кружала, которые соединяются с помощью брусков на саморезах или гвоздях, образуя арку в натуральную величину. Шаблон устанавливается в проем и фиксируется.

Рис. 41. Кружало

Важно: количество кирпичей в арке всегда должно быть нечетным, так как замковый кирпич является опорой обоих полукружий арки. Кружала обычно делают из фанеры или дерева.

До установки кружала лучше всего заранее на земле разложить кирпич «насухо» по верхней дуге шаблона. В местах кладки кирпича нарисуйте от центра кружала линии: они помогут в дальнейшем при кладке с учетом швов. При кладке арки каменщик должен следить за толщиной растворных швов, которые в нижней части должны быть не менее 5 мм, а в верхней части — не более 25 мм.

Рис. 42. Толщина арочных швов

Перед кладкой арки опалубку необходимо закрепить и проверить уровнем на вертикальность: стоит ли кружало в плоскости стены. Для выставления кружала в проектное положение используются деревянные либо винтовые телескопические подпорки, позволяющие регулировать по высоте оба конца арки.

Рис. 43. Телескопические подпорки

Совет: кружало лучше сделать на несколько сантиметров с обеих сторон меньше, чтобы не возникло трудностей при демонтаже после выкладки арки.

Разметка арок

Рассмотрим примеры разметки арок различной конфигурации.

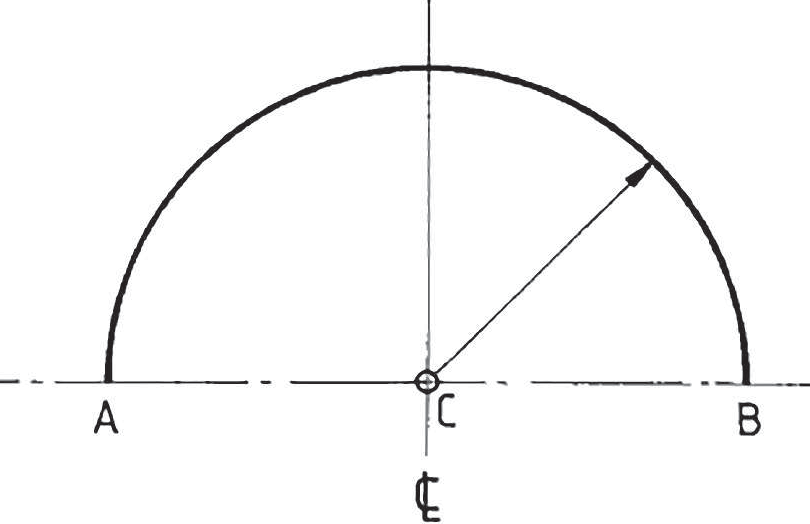

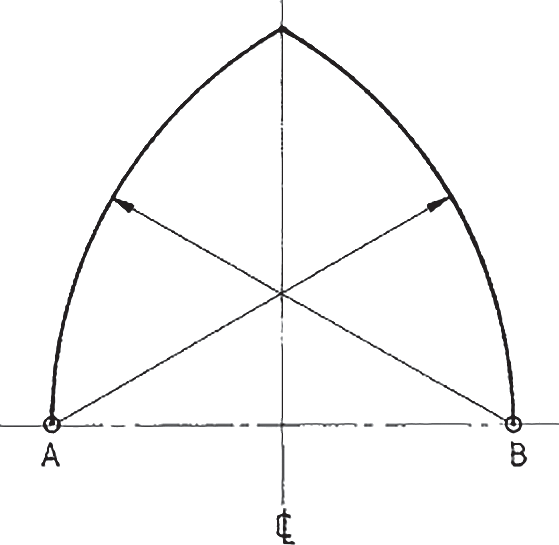

Полуциркульная арка

Рис. 44. Полуциркульная арка

Чтобы разметить данную арку, нужно:

- нарисовать строго горизонтальную линию А — В;

- найти центр линии С и провести вертикальную ось под углом 90°;

- провести из точки С две дуги.

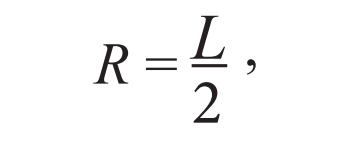

Данная арка рассчитывается по формуле:

L — длина пролета арки (ширина проема), R — радиус скругления арки.

Совет: для разметки арок чтобы не было отклонений по дугам необходимо применять циркуль, но обычно циркулей с большим шагом найти на рынке крайне сложно. Его можно изготовить самостоятельно. Для этого необходимо взять карандаш и веревку, на одном конце веревки завязывается петля и в нее вставляется карандаш. Конец шнура прикладывается к известной точке, а закрепленным в шнур карандашом проводится дуга.

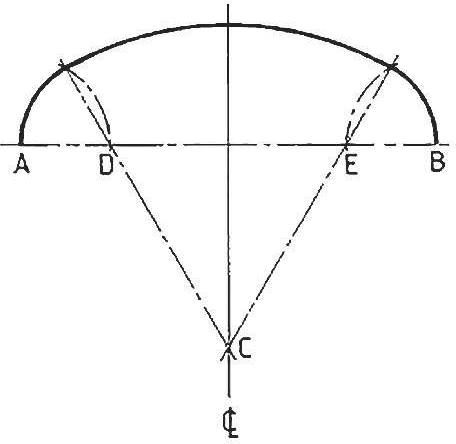

Стрельчатая арка

Рис. 45. Стрельчатая арка

Чтобы разметить данную арку, нужно:

- нарисовать строго горизонтальную линию А — В;

- найти центр линии С и провести вертикальную ось под углом 90°;

- из точек А и В циркулем необходимо провести две дуги.

Лучковая арка

Рис. 46. Лучковая арка

Чтобы разметить данную арку, нужно:

- нарисовать строго горизонтальную линию А — В;

- от центра линии провести вертикальную ось под углом 90°;

- поставить точку С;

- отступить одинаковое расстояние от точек А и В (в зависимости от искомого радиуса арки); поставить точки D и Е;

- провести две вспомогательные линии к точке С;

- циркулем измерить расстояние от точки D к точке А и провести дугу;

- циркулем измерить расстояние от точки Е к точке В и провести дугу;

- от точки С нарисовать центральный радиус арки.

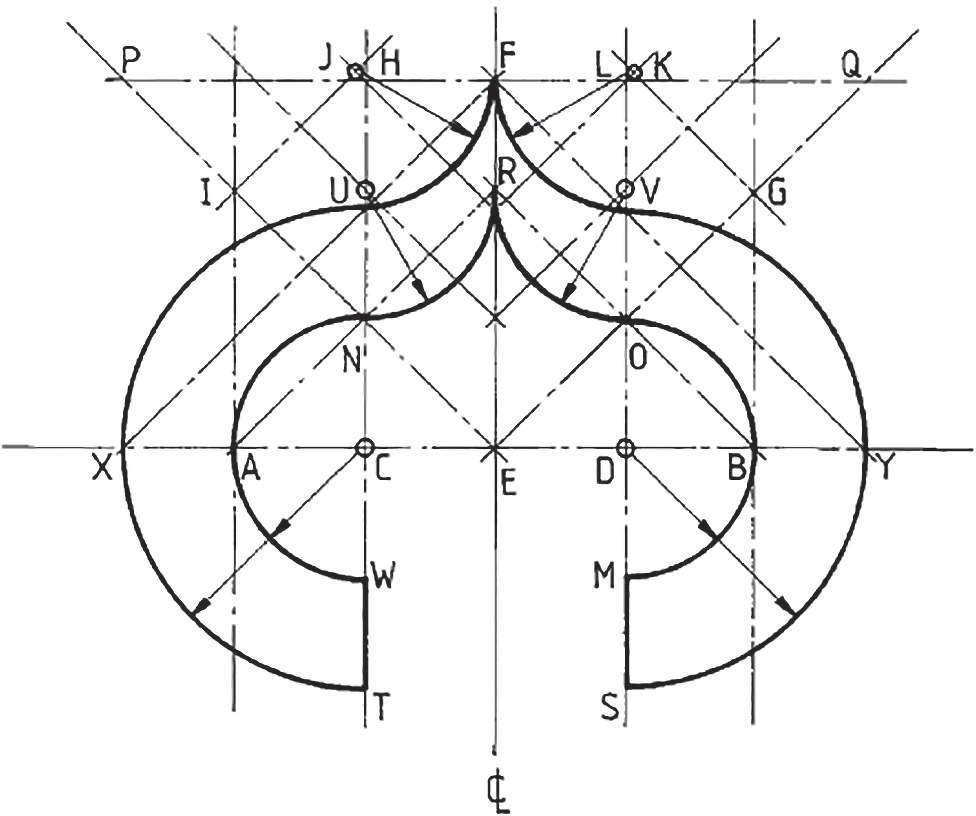

Арабская арка

Арабская арка, по мнению автора, представляет собой крайне сложную конструкцию не только по разметке, но и по производству. Размечать кружало и выкладывать такую арку должен каменщик не ниже 5-го разряда, хорошо понимающий принципы начертательной геометрии.

Рис. 47. Арабская арка

Чтобы разметить данную арку, нужно:

- нарисовать строго горизонтальную линию А — В;

- после необходимо провести вспомогательную линию под углом 45° ARB (в зависимости от требуемой высоты);

- построить две биссектрисы, АЕ и ЕВ, под углом 45°;

- отложить по 120 мм (толщина кирпича) от точек А и В, поставить точки Х и Y;

- провести две биссектрисы под углом 45° и получить треугольник ХFY;

- из точки Е провести две биссектрисы под углом 45°;

- через точку F провести строго горизонтальную линию (на ней будут откладываться искомые точки);

- провести две биссектрисы RO и RN довести их до линии PQ;

- провести два перпендикуляра через точки G и I; через эти точки провести биссектрисы вверх под углом 45°;

- поставить точки L и H; от них вниз провести две биссектрисы под углом 45°;

- от точки С провести циркулем дугу по внутренней поверхности арки WAN и внешней TXU;

- повторить те же дуги от точки D и получить внутренние дуги по точкам МВО; по внешней дуге соединить точки SYV;

- из точки V циркулем провести дугу, соединяя точки OR;

- из точки U циркулем провести дугу, соединяя точки NR;

- из точки К провести дугу, соединив точки F и V;

- аналогично из точки J провести дугу, соединив точки H и U;

- провести вертикальные линии, соединив точки WT и SM.

Конструктивные элементы арок

Арочные пяты — места опирания обоих полушарий арки. Они могут быть различной конфигурации. Для облегчения их устройства каменщики делают шаблоны пят: их можно вырезать из картона или фанеры (рис. 48). Шаблон прикладывается к кирпичу, карандашом проводится искомая линия и по ней подрезается кирпич болгаркой или на станке.

Рис. 48. Стандартные шаблоны арочных пят

Полушария арки — кирпичи, выложенные слева и справа от низа арочных пят и формирующие саму арку, вверху скрепленную замком или замковым камнем.

Замковый камень (замок) — очень важный элемент арки, выполняющий связующую функцию обоих полушарий (на нем держится вся арка). Если замок убрать полушария, арки рухнут внутрь. Очень часто имеет форму клина, вставляется последним в арку.

Пролет арки — расстояние между двумя стенами, в которых будет выкладываться арка.

Пазухи — ряд кирпичей, укладывающихся сверху арки.

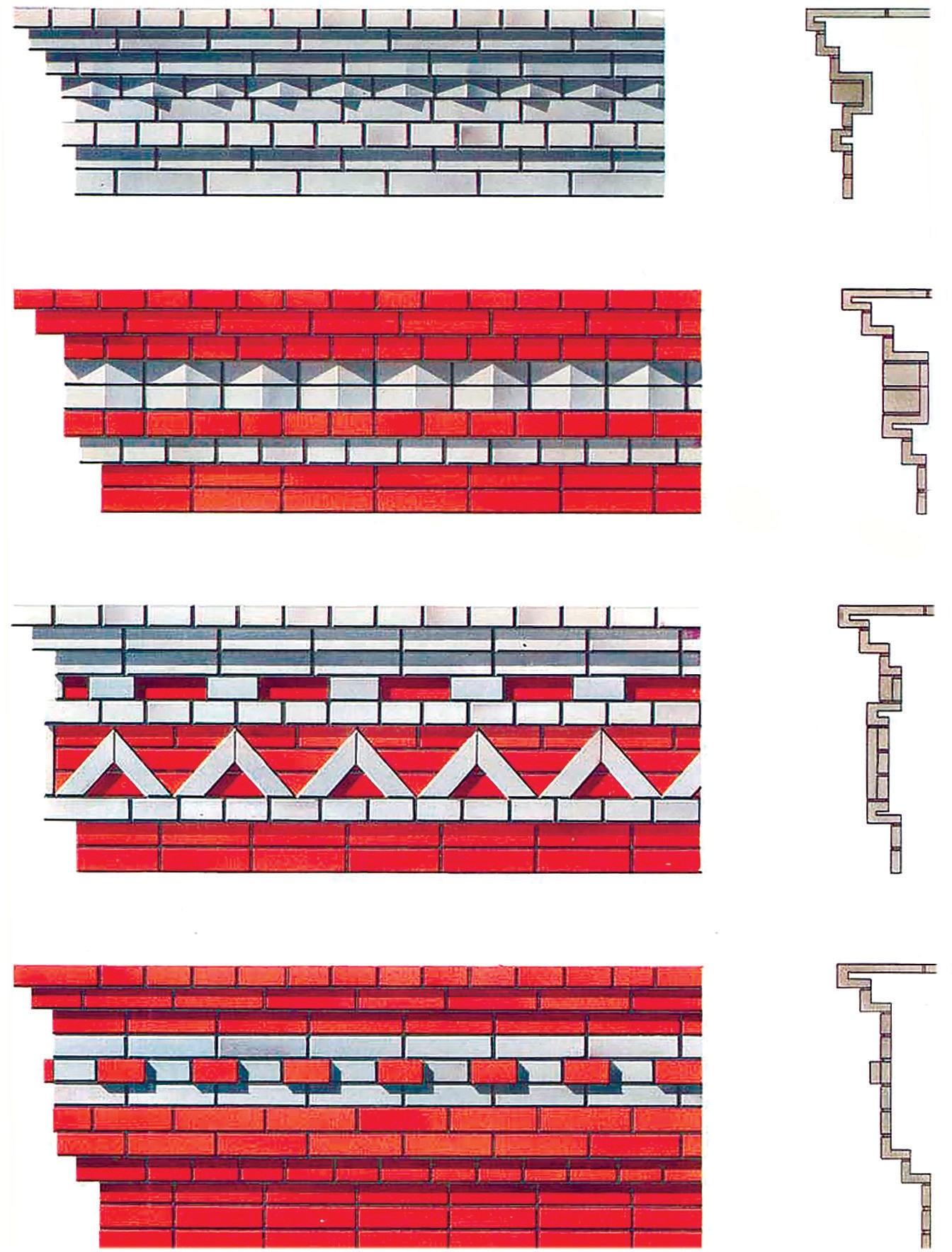

16. Кладка карнизов и поясков

Карниз (рис. 49) — конструктивный элемент здания, выполняющий несколько функций:

- декоративную — придает фасадам зданий красивый архитектурный облик.

- конструктивную — необходима для поддержания конструкции кровли здания, а также для защиты несущих стен от дождя.

Поясок (рис. 50) — ряд кирпичной кладки, выступающий на фоне фасада и помогающий разграничить этажи.

Карнизы и пояски представляют собой кладку, в которой дополнительные ряды выступают над общим фоном стены. Также они визуально разграничивают ряды этажей, помогают выделить окна, арки или проемы. Карниз кладут одновременно со стенами самого здания, а детали выкладывают в виде кронштейна, который, в свою очередь, имеет ступенчатый профиль.

Выступ карниза не должен превышать половины толщины стен, а каждый последующий напуск должен выступать со стены не более чем на ⅓ длины кирпича. Важно отметить, что выкладка первого и последнего ряда производится тычком. Если выступ карниза больше толщины стены, то должен быть разработан отдельно проект производства работ либо должны применятся сборные железобетонные элементы. При возведении стен кладку карнизов и поясков могут выполнять из специального фасонного кирпича.

Рис. 49. Карниз

Рис. 50. Поясок

17. Температурные и осадочные швы

Температурные швы необходимы в каменных конструкциях для предотвращения их деформации, а именно трещин, перекосов, сдвигов и т. д. Эти швы разделяют на два и более отсеков само здание от цоколя до карниза. При отрицательных температурах кладка имеет свойство сжиматься, а при положительных — расширятся. При температурах от −20 до +20 °С конструкция сокращается на ±5 мм. Все стыки между кладкой стен и фундаментом должны быть защищены гидроизоляцией, так как влага от фундамента негативно влияет на кирпич. Толщина деформационных швов должна быть не более 20 мм.

Температурные швы необходимы при большой длине кладки стен и перепадах температур между летним и зимнем периодом. Максимальное допустимое расстояние между швами в отапливаемых помещениях из кирпича равно 50 м. В зданиях из силикатного кирпича — 35 м. Так как частная застройка не достигает таких масштабов, то в них температурных швов не бывает. Температурные швы в основном характерны для многоэтажных зданий.

Осадочные швы устраивают для предотвращения неравномерной осадки конструкций по длине. Такой шов разделяет здание по высоте от низа фундамента до карниза. Там, где в здании по проекту устроен шов, кладку ведут без перевязки, в сам шов укладывают 2–3 слоя гидроизляции. Осадочные швы заделывают герметиком и закрывают металлическими пластинами. Осадочные швы выполняют в трех случаях:

- при примыкании новой строящейся стены к старой;

- при примыкании одной части стены к другой;

- при строительстве на слабых грунтах с неравномерной осадкой.

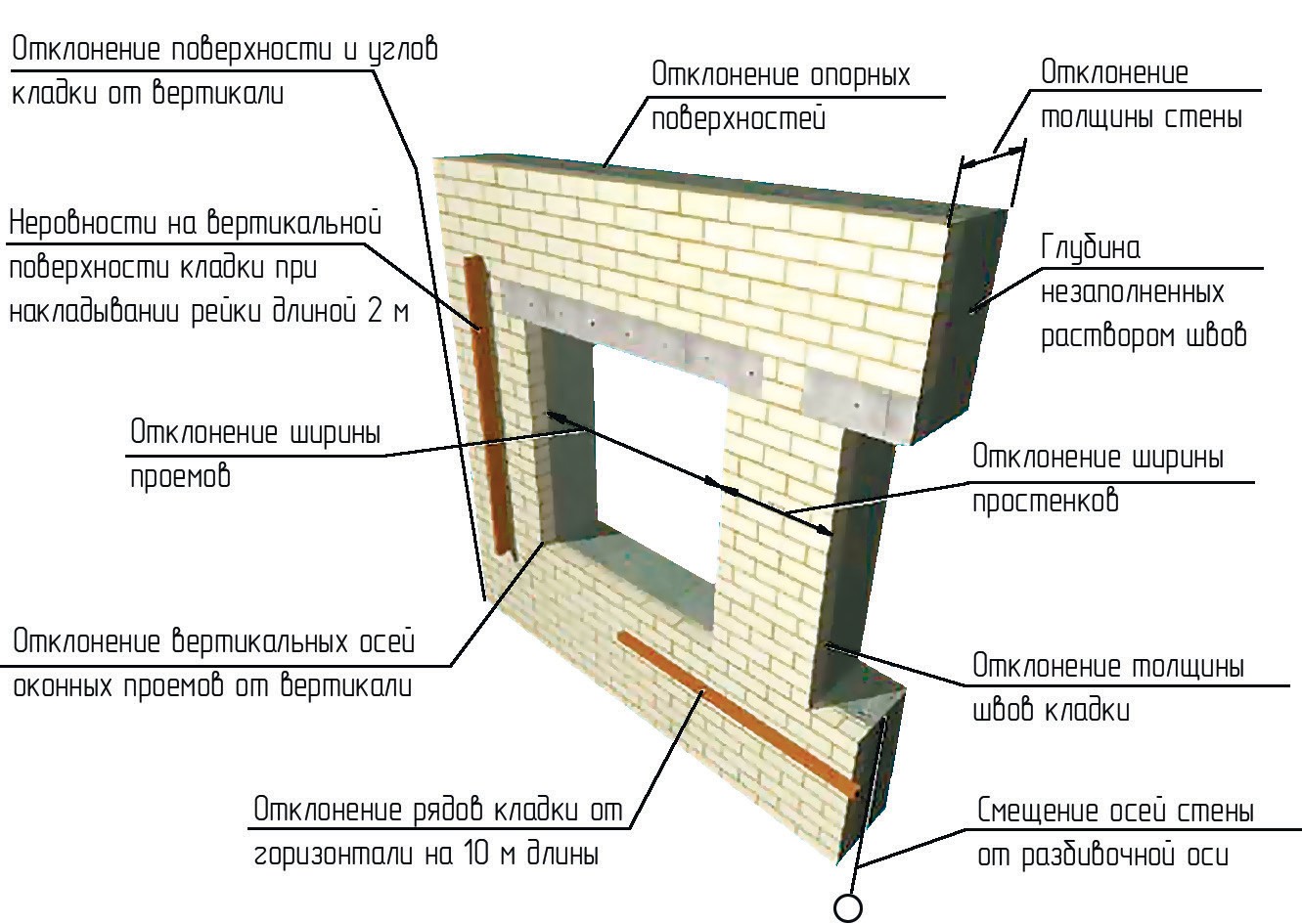

18. Контроль качества кирпичной кладки

Кладка стены выполняется с правилами производства и приемки работ, а также СП 70.13330.2012 «Несущие и ограждающие конструкции. Актуализированная редакция».

В ходе кладки стен контролю и проверке подлежат:

- толщина конструкций стен (±15 мм);

- ширина простенков (−15 мм);

- ширина проемов (+15 мм);

- отметка опорных поверхностей (−10 мм);

- толщина швов кладки (горизонтальных 12 мм −2; +3 мм; вертикальных — 10 мм ±2 мм; швы армированной кладки — не более 16 мм);

- смещение вертикальных осей оконных проемов от вертикали (20 мм);

- смешение осей стен от разбивочных осей (10 мм);

- отклонение поверхностей и углов кладки от вертикали (10 мм на один этаж; 30 мм на здание высотой более 2 этажей);

- отклонение рядов кладки от горизонтали (15 мм на 10 м длины стены);

- неровности на вертикальной поверхности кладки (10 мм при наложении 2-метровой рейки);

- размеры сечений вентиляционных каналов (±5 мм);

- перевязка швов;

- заполнение швов;

- глубина не заполненных раствором швов при кладке впустошовку с лицевой стороны (15 мм);

- выполнение армирования кладки;

- устройство деформационных швов;

- выполнение разрывов кладки;

- температура наружного воздуха и кладочного раствора (в зимних условиях).

•

•

Рис. 51. Контроль качества кладки

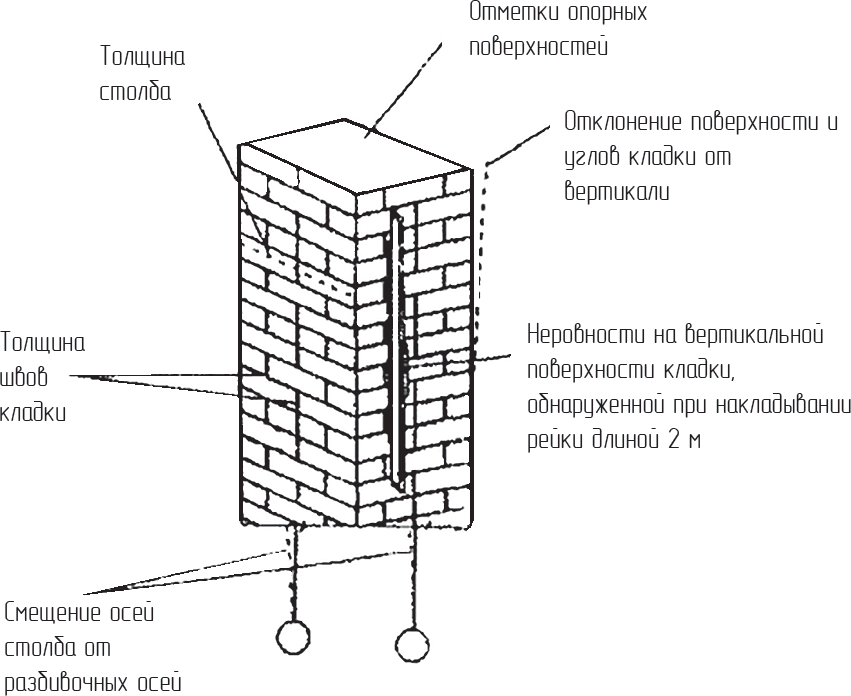

В кладке столбов проверке подвергаются:

- толщина столбов ±10 мм;

- смещение осей столбов от разбивочных осей 10 мм;

- отметки опорных поверхностей −10 мм;

- отклонение поверхностей и углов кладки от вертикали:

- на один этаж — 10 мм;

- на здание более двух этажей — 30 мм;

- толщины швов кладки:

- горизонтальных — ±2–3 мм;

- вертикальных — ±2 мм;

- неровности на вертикальной поверхности обнаруженные при прикладывании 2 м рейки — ±5 мм.

Рис. 52. Контроль кладки столба

Помимо вышеперечисленного СП для контроля качества кирпичной кладки, а также монтажа сборного железобетона необходимо применять СОК — «Схемы операционного контроля качества строительных, ремонтно-строительных и монтажных работ», издаваемые Санкт-Петербургским отделением Общероссийского общественного фонда «Центр качества строительства».