Содержание страницы

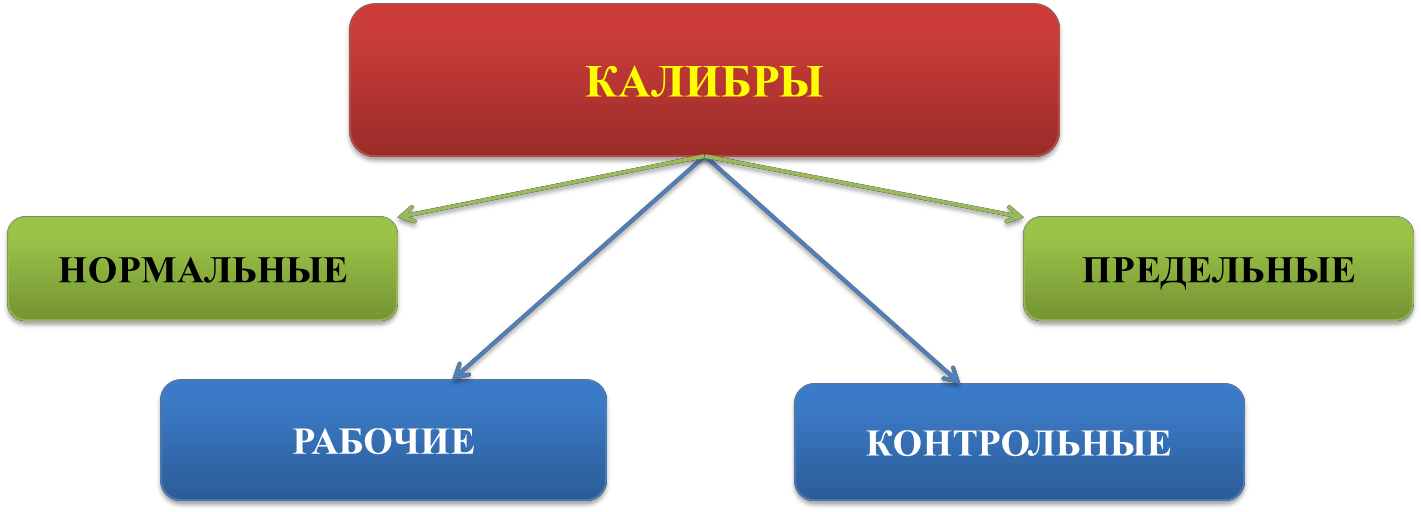

1. Классификация калибров

Калибры – средства измерительного контроля, предназначенные для проверки соответствия действительных размеров, формы и расположения поверхностей деталей заданным требованиям.

Калибры применяют для контроля деталей в массовом и серийном производствах.

Нормальный калибр – однозначная мера, которая воспроизводит среднее значение (значение середины поля допуска) контролируемого размера. При использовании нормального калибра о годности детали судят, например, по зазорам между поверхностями детали и калибра, либо по «плотности» возникающего сопряжения между контролируемой деталью и нормальным калибром.

Предельный калибр – мера или комплект мер обеспечивающие контроль геометрических параметров деталей по наибольшему и наименьшему предельным значениям. Изготавливают предельные калибры для проверки размеров гладких цилиндрических и конических поверхностей, глубины и высоты уступов, параметров резьбовых и шлицевых поверхностей деталей. Изготавливают также калибры для контроля расположения поверхностей деталей, нормированных позиционными допусками, допусками соосности и др.

При контроле предельными калибрами деталь считается годной, если проходной калибр под действием силы тяжести проходит, а непроходной калибр не проходит через контролируемый элемент детали.

По технологическому назначению калибры делятся на рабочие калибры, используемые для контроля изделий в процессе изготовления и приемки готовых изделий и контрольные калибры (контркалибры) для проверки рабочих калибров.

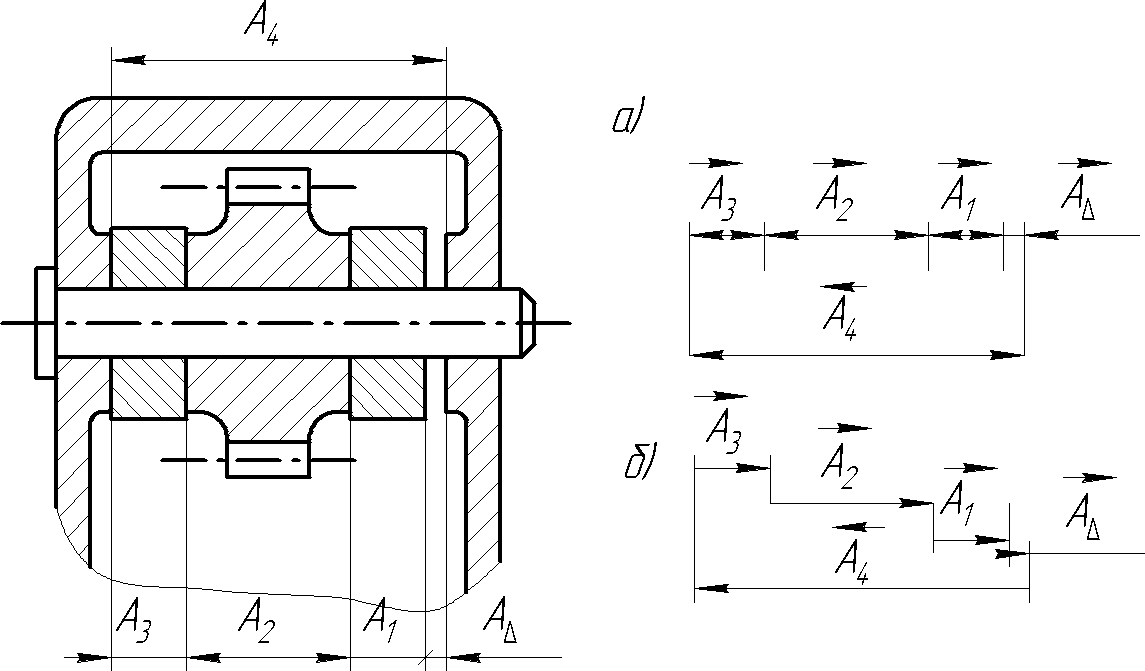

По числу контролируемых элементов различают комплексные калибры, контролирующие одновременно несколько элементов изделия (например, резьбовой проходной калибр) и простые (элементные) калибры, проверяющие один элемент (размер) изделия.

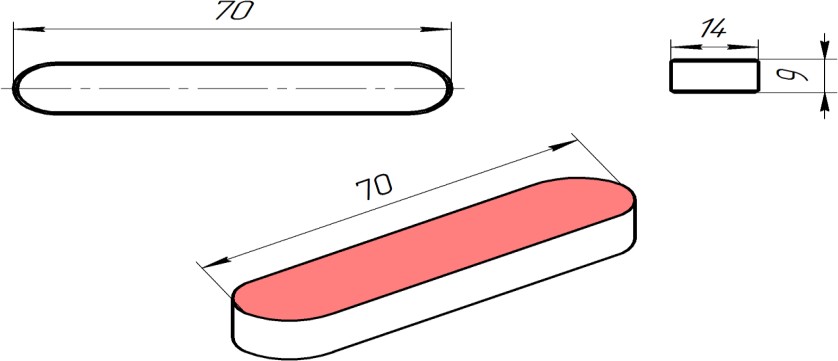

По характеру контакта с изделием различают калибры с поверхностным контактом (пробка), с линейным контактом (скоба) и точечным контактом (нутромер).

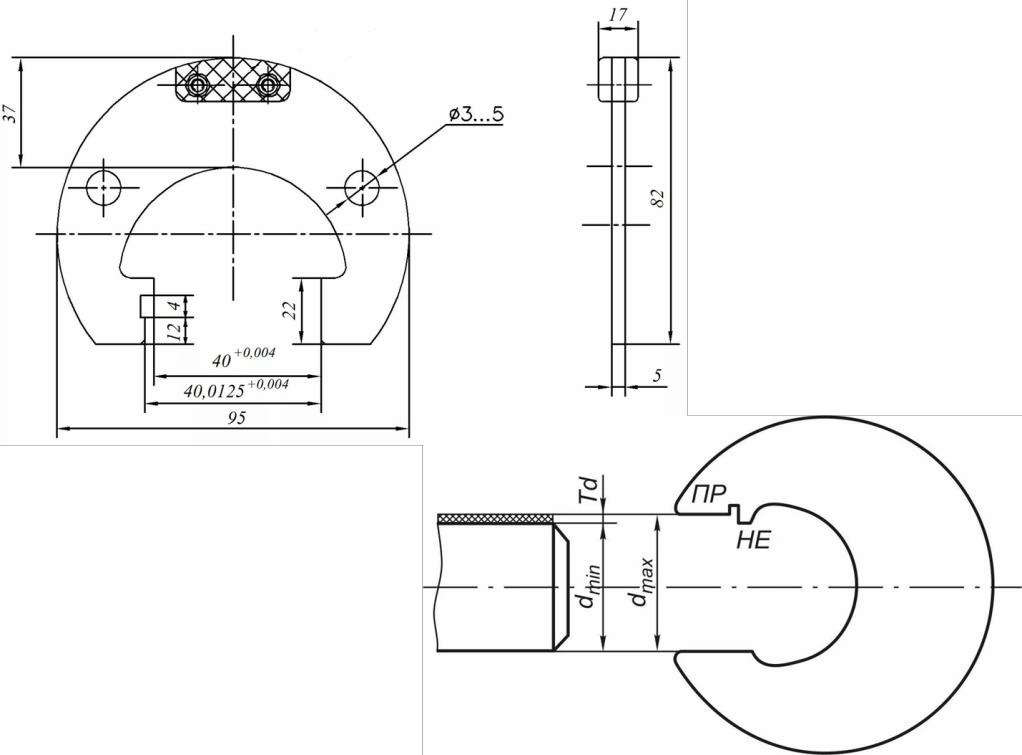

По конструктивным признакам различают калибры однопредельные с раздельным выполнением проходного и непроходного калибров, двухпредельные (односторонние и двухсторонние), представляющие конструктивное объединение проходного и непроходного калибров.

Проходной калибр (ПР), номинальный размер которого равен наибольшему предельному размеру вала или наименьшему предельному размеру отверстия;

Непроходной калибр (НЕ), номинальный размер которого равен наименьшему предельному размеру вала или наибольшему предельному размеру отверстия.

Калибры для контроля отверстий и валов небольшого диаметра

Калибры для контроля конусов

Калибры для контроля резьбы

Шаблоны

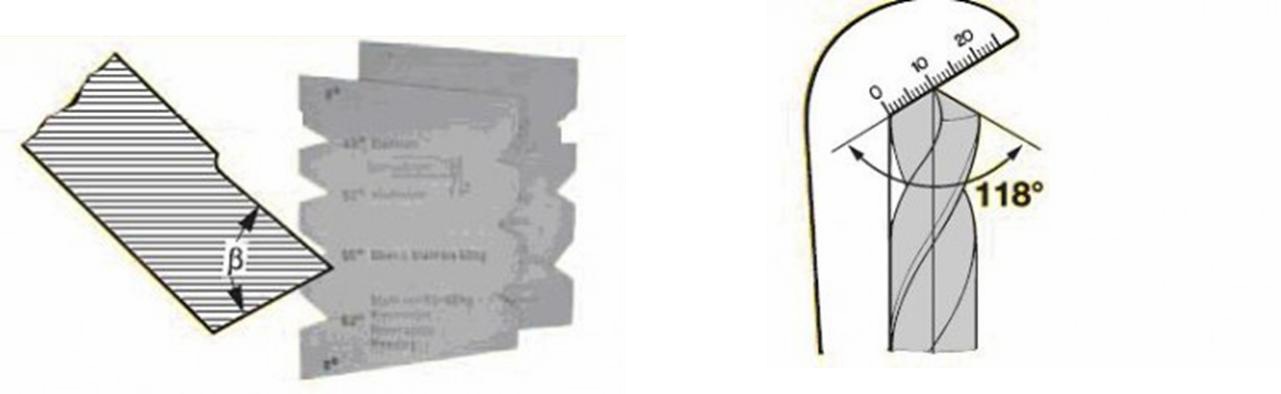

В основу конструирования гладких калибров положен принцип Тайлора или принцип подобия, согласно которому проходные калибры должны являться прототипом сопрягаемой детали и контролировать в комплексе все виды погрешностей данной поверхности (проверка диаметра и погрешности формы, включая отклонения от прямолинейности оси отверстий).

Это обеспечивает собираемость соединения. Непроходные калибры должны обеспечивать поэлементный контроль (контроль собственно размеров), следовательно, контакт между рабочими поверхностями калибров и контролируемой поверхностью должен быть точечным.

Полностью отвечающий принципу Тейлора рабочий калибр для контроля отверстия должен иметь проходную сторону в виде цилиндра с длиной, равной длине сопряжения или контролируемой поверхности (полная пробка), и непроходную сторону в виде неполной пробки в виде стержня со сферическими наконечниками. Рабочий калибр для контроля вала должен иметь проходную сторону в виде кольца с длиной, равной длине сопряжения или контролируемой поверхности, и непроходную сторону в виде скобы с ножевыми поверхностями.

Основные требования, предъявляемые к калибрам:

- точность изготовления;

- высокая жёсткость при малом весе;

- износоустойчивость;

- производительность и удобство контроля;

- постоянство рабочих размеров во времени;

- коррозийная стойкость.

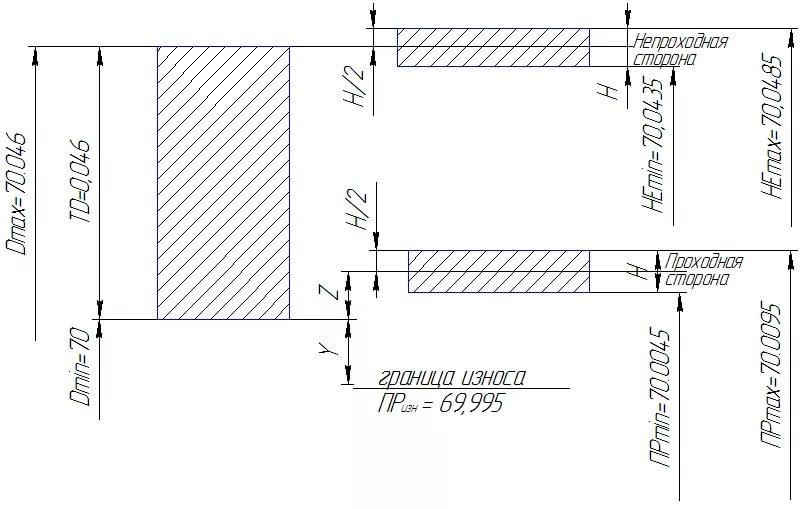

2. Стандартизация норм точности калибров

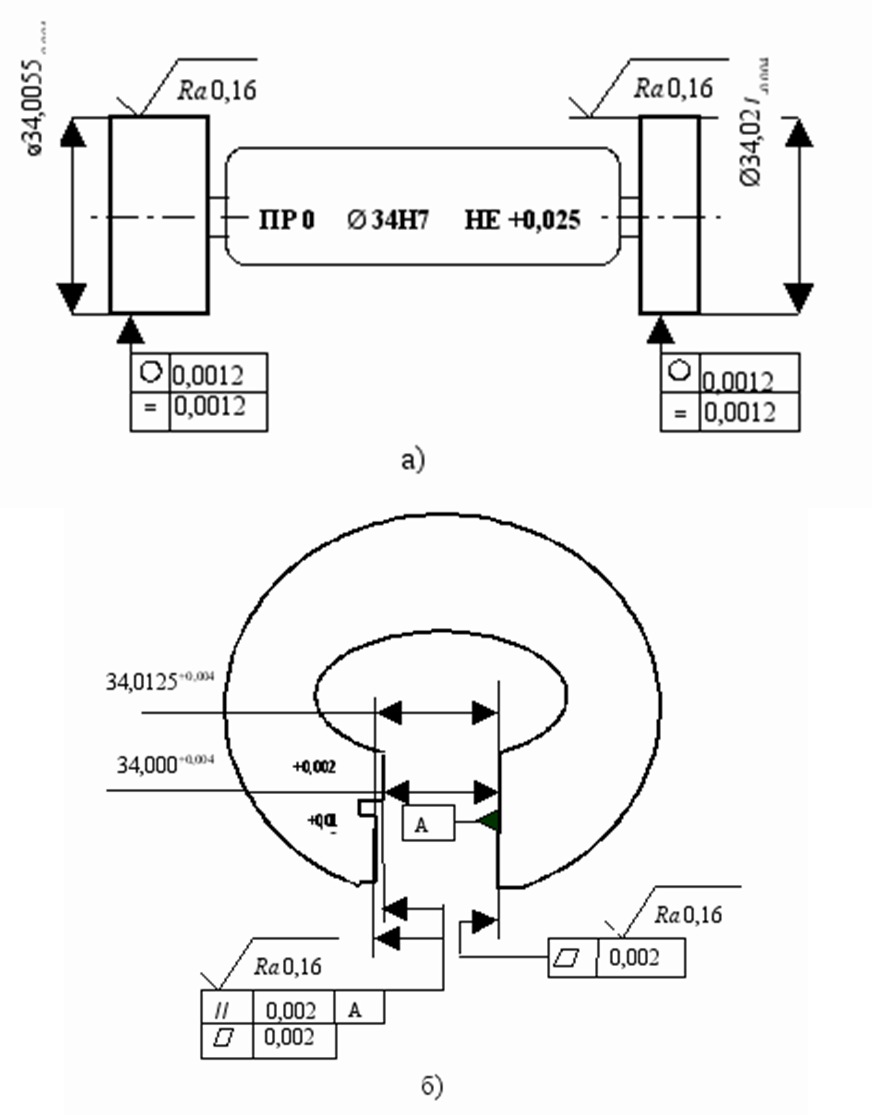

Номинальные размеры калибров должны соответствовать предельным размерам детали. Исполнительными размерами калибров являются предельные размеры, по которым изготавливают новые калибры и проверяют износ калибров, находящихся в эксплуатации.

Для пробок указывают наибольший предельный размер и допуск на изготовление «на минус», а для скоб – наименьший предельный размер с допуском «в плюс».

Для рабочих проходных калибров дополнительно указывают предельный размер изношенного калибра.

Исполнительные размеры калибров определяют путём алгебраического суммирования предельного размера изделия с соответствующим предельным отклонением.

В зависимости от степени износа калибры делятся на:

- новые – рабочие калибры;

- частично изношенные – калибры контролёра;

- изношенные до установленного предела – приёмочные калибры.

Н – допуск на изготовление калибров для отверстия;

Нs – допуск на изготовление калибров со сферическими измерительными поверхностями (для отверстия);

Н1 – допуск на изготовление калибров для вала;

Нр – допуск на изготовление контрольного калибра для скобы.

Y – допустимый выход размера изношенного проходного калибра для отверстия

Y1 – допустимый выход размера изношенного проходного калибра для вала.

3. Конструкция калибров, маркировка. Правила контроля калибрами.

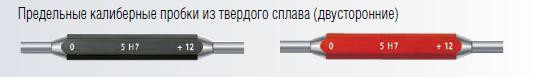

Предельные калибры состоят их проходной и непроходной сторон. Конструктивно могут выполняться регулируемыми и нерегулируемыми.

Могут быть однопредельными и двухпредельными.

На гладкие калибры наносят маркировку, в которой указывают параметры контролируемых деталей:

- номинальный размер;

- обозначение поля допуска и предельные отклонения;

- условные обозначения калибров.

Маркировку наносят на калибры (скобы) и на ручки (пробки).

на калибр – пробке:

- на калибр-пробке ПР – «30Н7ПР»;

- на калибр-пробке НЕ – «30Н7НЕ»;

- на ручке со стороны пробки ПР – «0» и ПР;

- в середине ручки – «30Н7»;

- со стороны пробки НЕ – «НЕ» и «+0,021»;

на калибр-скобе:

- около проходной стороны «ПР» и «-0,007»;

- около непроходной стороны – «НЕ» и «-0,020».

Правила контроля калибрами:

- пользоваться только аттестованными калибрами;

- тщательно очищать их от пыли, грязи;

- применять выдержку калибров рядом с деталями в течение определённого времени для выравнивания их температуры;

- калибры больших размеров поддерживать руками только за теплоизолирующие накладки;

- не применять больших усилий, так как калибры должны входить в отверстие или находить на валы под действием собственного веса.