Содержание страницы

Подшипник – это конструктивный узел, предназначенный для подвижных соединений деталей и являющееся частью опоры или упора, которое поддерживает вал, ось или иную подвижную конструкцию с заданной жёсткостью.

Подшипники качения стандартизованы, то есть это наиболее распространенные стандартные сборочные единицы, изготовляемые на специализированных предприятиях. Они обладают полной внешней взаимозаменяемостью по присоединительным поверхностям, что обеспечивает простой монтаж и замену изношенного подшипника при сохранении рассчитанного или заданного функционального режима в полном объеме.

Подшипники, являясь опорами для подвижных частей, определяют их положение в механизме и несут значительные нагрузки.

Подшипники качения имеют следующие основные преимущества по сравнению с подшипниками скольжения:

- обеспечивают более точное центрирование вала

- имеют более низкий коэффициент трения

- имеют небольшие осевые размеры

К недостаткам подшипников качения можно отнести:

- повышенную чувствительность к неточностям монтажа и установки

- жесткость работы, отсутствие демпфирования колебаний нагрузки (принудительное подавление колебаний)

- относительно большие радиальные размеры

Принято считать:

Внешняя поверхность наружного кольца сопрягается с поверхностью отверстия детали, в которую вкладывается подшипник. Эту деталь принято называть корпусом (на пример корпус редуктора, КПП, вращающая на валу шестерню).

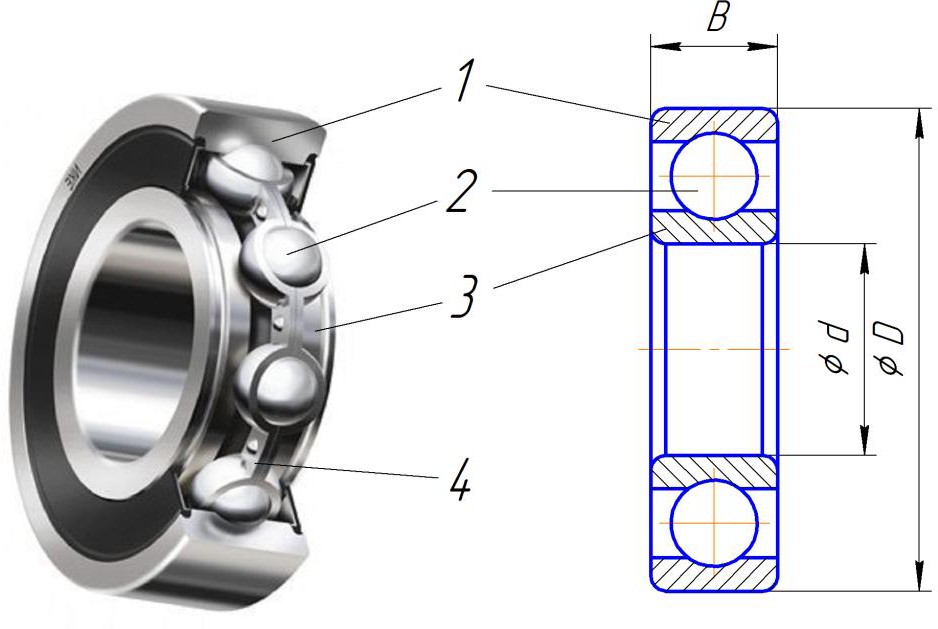

Поверхность отверстия внутреннего кольца сопрягается с цилиндрической, на которую надевается подшипник – она называется вал.

D – наружный диаметр; d – внутенний диаметр; B – ширина колец; 1 – наружное кольцо с дорожкой качения; 2 – тело качение 3 – внутренние кольцо с дорожкой качения; 4 – сепаратор (разделяющий и направляющий тела качения).

1. Маркировка подшипников качения

Система условных обозначений подшипников и размеров регламентируется следующими стандартами:

- ГОСТ 3189-89. Подшипники шариковые и роликовые. Система условных обозначений;

- ГОСТ 3478-79. Подшипники качения. Основные размеры.

- ГОСТ 520-2002. Подшипники качения. Общие технические условия.

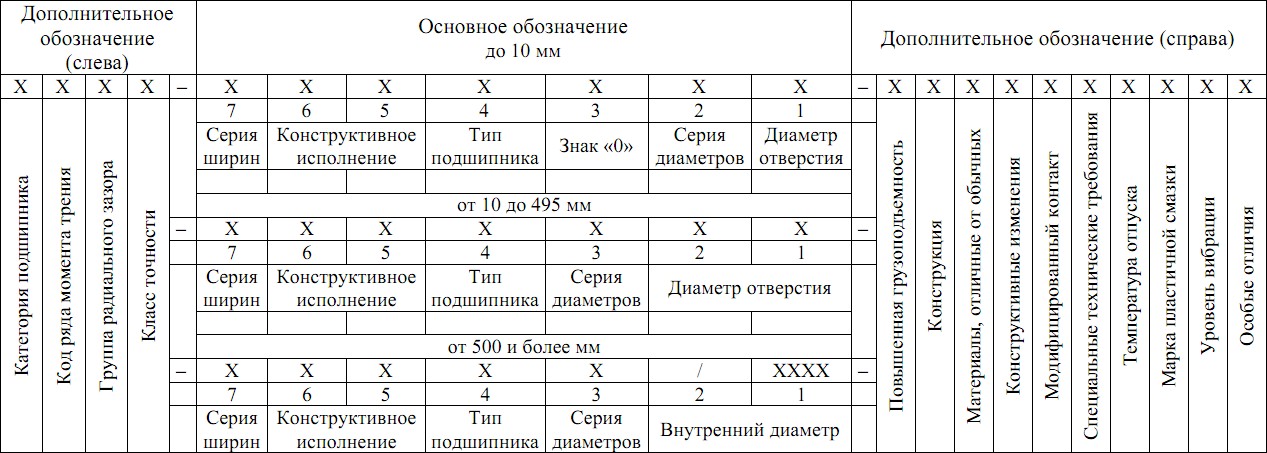

Согласно ГОСТ 3189-89 описывает 4 диапазона диаметров, обозначение которых имеет специфическое отличия:

- 1 – диаметр до 10 мм (кроме 0,6; 1,5 и 2,5 мм);

- 2 – от 10 до 20 мм;

- 3 – от 20 до 495 мм (кроме 22; 28 и 32 мм);

- 4 – от 500 и более мм.

Для первого диапазона диаметры 0,6; 1,5 и 2,5 мм обозначаются через дробь.

- 1 цифра равняется значению диаметра внутреннего кольца подшипника в мм (шаг один миллиметр);

- 2 цифра равна 5 если диаметр внутреннего кольца подшипника имеет дробное значение.

Для второго диапазона

- 1 и 2 цифры равняется значению диаметра внутреннего кольца подшипника в мм согласно кодировке:

| Внутренний

диаметр, мм |

Округление

(если необходимо), мм |

Код внутреннего

диаметра |

| 10 | 00 | |

| 11 | 10 | 00 |

| 12 | 01 | |

| 13 | 12 | 01 |

| 14 | 15 | 02 |

| 15 | 02 | |

| 16 | 17 | 03 |

| 17 | 03 | |

| 18 | 17 | 03 |

| 19 | 17 | 03 |

- Для ненормализованных диаметров 3-ья цифра равняется 9, например для диаметра 11 мм маркировка 900

Для третьего диапазона

- 1 и 2 цифра диаметр внутренних колец подшипников с шагом 5 мм (умножаем на 5);

- Для ненормализованных диаметров 3-ья цифра равняется 9. (если диаметр внутреннего кольца не целое число).

Для четвертого диапазона диаметры внутренних колец подшипников указываются в явном виде.

Исключение – диаметры внутреннего кольца 0,6; 1,5; 2,5; 22 ; 28 и 32 мм, маркируются с помощью дроби. Цифра перед дробью указывает серию диаметров.

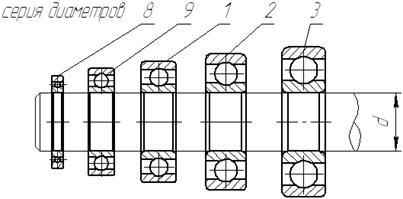

Серия диаметров 3 цифра

Серия диаметров указывает диаметр внешнего кольца подшипника при неизменном диаметре внутреннего кольца и обозначается в порядке увеличения диаметра наружного диаметра 3 цифра:

| Код | Серии диаметров |

| 0 | Нулевая |

| 8 | Сверхлегкая |

| 9 | Сверхлегкая |

| 1 | Особо легкая |

| 7 | Особо легкая |

| 2 | Легкая |

| 5 | Легкая широкая |

| 3 | Средняя |

| 6 | Средняя широкая |

| 4 | Тяжелая |

Исключение если нет серии ширин в коде, то 7 – нестандартный внешний диаметр; 8 – нестандартный по значению ширины подшипник; 9 – ненормализованный размер.

Тип подшипников 4 цифра

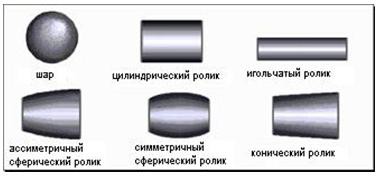

| 0 | Шариковый радиальный |

| 1 | Шариковый радиальный сферический |

| 2 | Роликовый радиальный с короткими цилиндрическими роликами |

| 3 | Роликовый радиальный со сферическими роликами |

| 4 | Роликовый радиальный с длинными цилиндрическими или игольчатыми роликами |

| 5 | Роликовый радиальный с витыми роликами |

| 6 | Шариковый радиально-упорный |

| 7 | Роликовый конический |

| 8 | Шариковый упорный, шариковый упорно-радиальный |

| 9 | Роликовый упорный, роликовый упорно-радиальный |

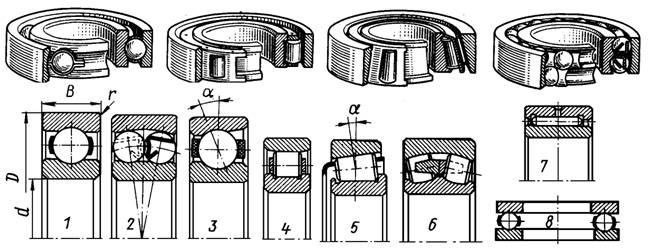

Радиальные шариковые подшипники– наиболее простые и дешевые. Они допускают небольшие перекосы вала (до 1/4°) и могут воспринимать осевые нагрузки, но меньшие радиальных. Эти подшипники широко распространены в машиностроении.

Радиальные роликовые подшипники благодаря увеличенной контактной поверхности допускают значительно большие нагрузки, чем шариковые. Однако они не воспринимают осевые нагрузки и плохо работают при перекосах вала. В роликовых цилиндрических и конических подшипниках с комбинированными (бочкообразными) роликами концентрация нагрузки от неизбежного перекоса вала существенно снижается. Аналогичное сравнение можно провести и между радиально-упорными шариковыми (рис. 3) и роликовыми (рис. 5) подшипниками.

Самоустанавливающиеся шариковые (рис. 2) и роликовые (рис. 6) подшипники применяют в тех случаях, когда допускают значительный перекос вала (до 2…3°). Они имеют сферическую поверхность наружного кольца и ролики бочкообразной формы. Эти подшипники допускают небольшие осевые нагрузки.

Применение игольчатых подшипников (рис. 7) позволяет уменьшить габариты (диаметр) при значительных нагрузках. Упорный подшипник (рис. 8) воспринимает только осевые нагрузки и плохо работает при перекосе оси.

Разновидность конструкции подшипника 5 и 6 цифра.

Указывается тип сепаратора, количество рядов тел вращения, вид тел вращения, применение бортов на кольцах подшипника и т.д.

Серия Ширин 7 цифра

серия ширин 7, 8, 9, 0, 1, 2, 3, 4, 5, 6.

Перечень серий ширин или высот указан в порядке увеличения размера ширины или высоты.

Существует зависимость между серии диаметров и серии шин.

7,8 – особо узкие; 9 – узкие, 0,1 – нормальные; 2 – широкие; 3,4,5,6 особо широкие.

Так же в обозначении важно знать класс точности подшипника (Дополнительное обозначение (слева)) – существует шесть основных классов точности 0 (нормальный), 6, 5, 4, 2, Т и два особо грубых 8 и 7. Самый точный класс – Т, грубый – 0.

- могут быть поставлены подшипники более грубых классов: 8 и 7.

- 0, 6, 5, 4, 2, Т – для шариковых и роликовых радиальных и шариковых радиальноупорных подшипников;

- 0, 6, 5, 4, 2 – для упорных и упорно-радиальных подшипников;

- 0, 6, 5, 4, 2 – для роликовых конических подшипников.

Кроме того, установлены дополнительные классы точности 8 и 7 грубее класса точности 0 для применения по заказу потребителей в неответственных узлах.

Нули в обозначении не ставятся, если нет слева обозначения значащего символа. Характеристика основных видов нагружения колец подшипников качения.

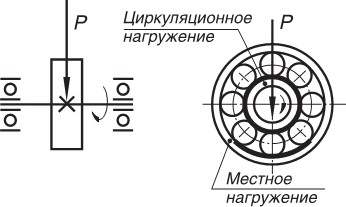

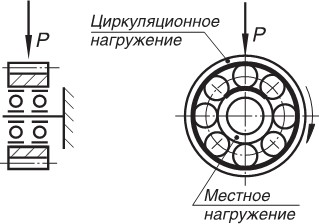

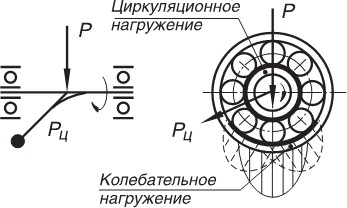

Во время работы кольца подшипника испытывают различные режимы постоянных и переменных нагрузок, и в результате можно выделить три вида нагружения: местное, циркуляционное и колебательное.

Местное нагружение – на подшипник действует результирующая радиальная нагрузка, которая воспринимается одним и тем же ограниченным участком дорожки качения и передается соответствующему участку посадочной поверхности вала или отверстия.

Кольца, которые попадают под действие местного нагружения, должны монтироваться с гарантированным зазором или по переходной посадке при минимальном натяге. Это необходимо для того, чтобы кольцо, подвергаемое местному нагружению, при пусках машины или кратковременных перегрузках, проворачивалось бы на небольшой угол. При этом под воздействие нагрузки подводится новый участок кольца, что обеспечивает более равномерный его износ.

Циркуляционное нагружение – возникает, когда кольцо вращается относительно постоянной по направлению радиальной нагрузки, а также, когда нагрузка вращается относительно неподвижного или подвижного кольца. Действующая на подшипник радиальная нагрузка воспринимается и передается телами качения в процессе вращения последовательно по всей длине окружности.

При циркуляционномнагружении кольцо должно монтироваться по посадке с небольшим натягом, чтобы исключить проскальзывание относительно посадочной поверхности.

Колебательным нагружением – называется такой его вид, при котором неподвижное кольцо подвергается одновременному воздействию постоянной по направлению F и вращающейся Fr, меньшей по величине, радиальных нагрузок. Равнодействующая этих нагрузок совершает колебательное движение относительно неподвижной радиальной силы.

При колебательном нагружении кольцо должно монтироваться по переходной посадке с минимальным натягом для получения возможности проворота кольца в процессе работы с целью обеспечения более равномерного износа.

Вид нагружения кольца подшипника качения существенно влияет на выбор его посадки. Рассмотрим типовые схемы механизмов и особенности работы подшипников в них.

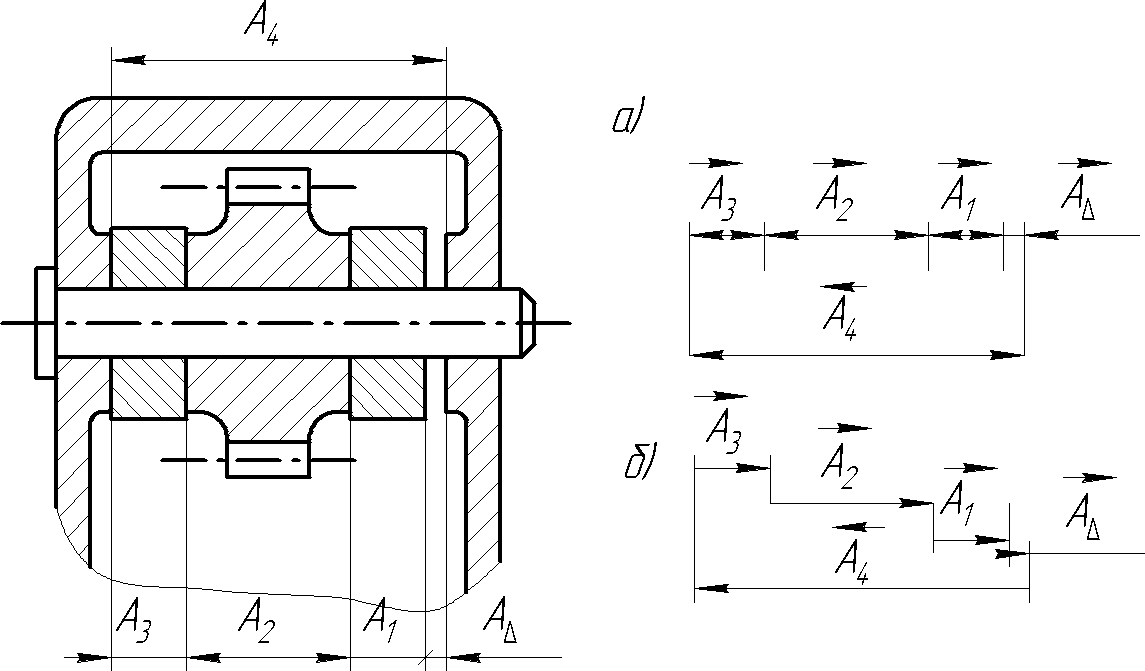

Первая типовая схема.

Внутренние кольца подшипников вращаются вместе с валом, наружные кольца, установленные в корпусе, неподвижны. Радиальная нагрузка Р постоянна по величине и не меняет своего положения относительно корпуса.

Вторая типовая схема.

Наружные кольца подшипников вращаются вместе с зубчатым колесом. Внутренние кольца подшипников, посаженные на ось, остаются неподвижными относительно корпуса. Радиальная нагрузка Р постоянна по величине и не меняет своего положения относительно корпуса.

Третья типовая схема.

Внутренние кольца подшипников вращаются вместе с валом, наружные кольца, установленные в корпусе, – неподвижны. На кольца действуют две радиальные нагрузки, одна постоянна по величине и по направлению Р, другая, центробежная, вращающаяся вместе с валом.

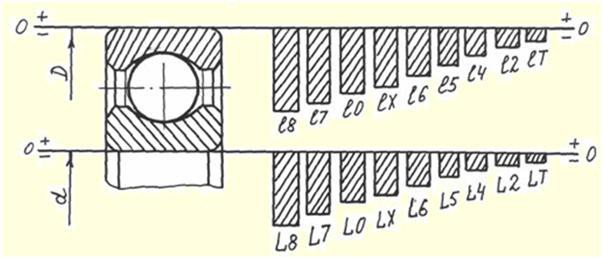

Поля допусков по присоединительным размерам. Методика выбора посадок подшипников качения.

Подшипник качения изготавливается таким образом, что устанавливается в качестве опоры для вращения детали без всякой дополнительной обработки. Следовательно, внутреннее кольцо является готовым посадочным отверстием, а наружное кольцо – готовым посадочным валом.

Классы точности подшипников характеризуются допуском на размер, а для получения посадки необходимо нормировать основное отклонение и направление расположения допуска относительно номинального размера, т.е. нормировать поле допуска.

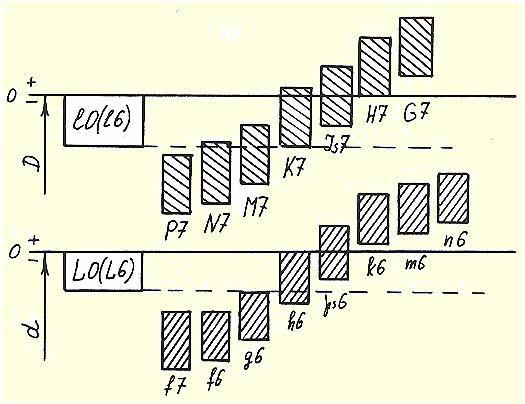

Основное отклонение посадочного места внутреннего кольца обозначается прописной буквой L, а наружного – строчной буквой l. Поле допуска образуется основным отклонением и допуском соответствующего класса точности. Таким образом, для внутреннего диаметра подшипника установлены поля допусков и квалитеты L8, L7, L0, L6, LХ, L5, L4, L2, LТ, а для наружного диаметра – l8, l7, l0, lХ, l6, l5, l4, l2, lТ.

Наружное кольцо подшипника устанавливается в отверстие корпуса и считается как основной вал, то есть поле допуска кольца l относительно номинального размера расположено вниз от нулевой линии D (рисунок ниже) и посадки вследствие этого подбираются по системе вала.

Как видно из схемы самый грубой допуск на изготовление имеет квалитет 8, а самый точный квалитет Т.

Внутреннее кольцо монтируется на валу и поэтому считается основным отверстием и посадки подбираются или рассчитываются в системе отверстия. Но если в системе допусков и посадок у основного отверстия и основного вала поля допусков расположены в «тело детали», то есть отклонения со знаком плюс для основного отверстия и со знаком минус для основного вала, то поле допуска внутреннего кольца L расположено из «тела детали».

Расположение поля допуска посадочного отверстия в минусе от номинального диаметра объясняется необходимостью иметь в посадке небольшие по величине натяги. Кольца подшипника являются ажурными деталями: при больших значениях натягов они значительно деформируются, что может привести к получению отрицательного посадочного зазора, приводящего к заклиниванию подшипника. Стандартные посадки с натягом, особенно те, которые определялись ранее применяемой в нашей стране системой допусков и посадок по ГОСТ (до 1977г.) давали значительные натяги. Поэтому, чтобы не изобретать специальные посадки именно для подшипников качения, стали использовать поля допусков валов предназначенные для образования переходных посадок. В системе отверстия переходные посадки могут дать как зазор, так и натяг, а при перевернутом в «минус» поле допуска основного отверстия, будут получаться гарантированные, но небольшие по значению натяги.

Расположение полей допусков при образовании посадок с подшипниками классов точности 0 и 6 приведено на рисунке ниже.

Если сравнить поля допусков для присоединительных поверхностей, то видно, что допуски для отверстий на один квалитет больше, чем для валов, то есть точность отверстия на 60% меньше чем у вала. Объясняется это тем, что при прочих равных условиях изготовить и проконтролировать отверстие сложнее и дороже чем вал.

Таким образом, посадки по наружному диаметру подшипника осуществляются по системе вала, а по внутреннему валу – по системе отверстия, хотя поле допуска внутреннего кольца перевернуто в «минус».

В табл. 1 указаны категории и классы точности подшипников, для которых они предусмотрены, и те дополнительные технические требования, которые они устанавливают (таблица дана в сокращении).

Таблица 1 – Посадки шариковых и роликовых радиальных и упорно-радиальных подшипников

| вид кольца | вид нагружения | рекомендуемые посадки |

| внутреннее кольцо,

посадка на вал |

циркулярное | L0 / n6, L0 / m6, L0 / k6, L0 / js6 L6 / n6, L6 / m6, L6 / k6, L6 / js6 |

| местное | Д0 . оы6б Д0 . л6б Д0 . п6б Д0 .

а6 Д6 . оы6б Д6 . л6б Д6 . п6б Д6 . а6 |

|

| колебательное | L0 / js6, L6 / js6 | |

| наружное кольцо,

посадка в корпус |

циркулярное | N7 / l0, M7 / l0, K7 / l0, P7 / l0 N7 / l6, M7 / l6, K7 / l6, P7 / l6 |

| местное | H7 / l0, H7 / l6 | |

| колебательное | Js7 / l0, Js7 / l6 | |

примечания:

|

||

Одним из условий безупречной работы подшипника является его посадка. Т.е. вид соединения подшипника с корпусом и валом. Посадкой регламентируется положение наружного и внутреннего колец подшипников в радиальном направлении, а также фиксация от проворота относительно корпусных деталей. Посадочная поверхность корпусной детали должна плотно соприкасаться с поверхностью подшипника, поэтому на ней недопустимы выступы, заусенцы, разные неровности, которые будут снижать грузоподъемность подшипника.

При наличии недопустимого зазора между посадочными поверхностями подшипника и корпусной детали между ними может возникнуть скольжение, что способствует быстрому износу или повреждению посадочной поверхности. Подшипники должны быть смонтированы таким образом, чтобы температурные изменения не вызывали их защемления или недопустимых зазоров. Наконец, в большинстве машин требуется, чтобы подшипник можно было легко монтировать и демонтировать.

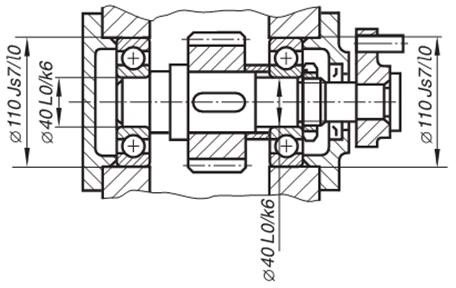

Обозначение посадок подшипников качения на чертежах.

Структура обозначения подшипниковых посадок точно такая же, как и в общей системе допусков и посадок, то есть в виде дроби, когда в числителе указывается поле допуска отверстия, а в знаменателе – поле допуска вала (рисунок ниже).

Хотя традиционно посадки принято записывать в таком виде, стандартом установлены и другие формы обозначений.

- обозначение посадки подшипника на вал (в системе отверстия): или Ø 60L0-k6, или Ø60L0/k6

- обозначение посадки подшипника в отверстие корпуса (в системе вала): или Ø 130Js7-l0, или Ø130 Js7/l0