Содержание страницы

Классификация расположенных под произвольным углом призматических элементов деталей и конических деталей и соединений.

Углы деталей делят по пространственной форме этих элементов на

- призматические с углами, образованными плоскостями

- конические элементы Угловые размеры бывают

- независимыми (фаски, скосы, наклонные поверхности, штамповочные и литейные уклоны)

- угловыми параметрами.

Углы координируют оси отверстий, но реже встречаются угловые размеры, влияющие на эксплуатационные свойства.

Особыми свойствами конических соединений являются:

- самоцентрируемость деталей;

- регулируемость характера сопряжения;

- простота обеспечения герметичности;

- в неподвижных соединениях передают большие вращающие моменты.

1. Нормальные углы, нормальные конусности и углы конусов

Углом в плоскости называют геометрическую фигуру, образованную двумя лучами, выходящими из одной вершины.

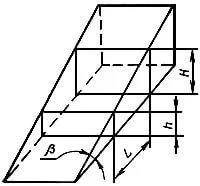

Двугранный угол — фигура в пространстве, состоящая из двух плоскостей (граней), выходящих из одной прямой (ребра) и часть пространства между ними.

Для угловых размеров, не связанных расчетными зависимостями с другими принятыми размерами установлены три ряда нормальных углов

- 1-й ряд включает 8 значений: 0°; 5°; 15°; 30°; 45°; 60°; 90° и 120°.

- 2-й ряд включает 16 значений: причем дополнительные 8 значений вставлены в промежутки между значениями 1-го ряда: 0°30′; 1°; 2°; 3°; 8°; 10°; 20° и 75°.

- 3-й ряд включает 43 значений: причем 22 дополнительных значения вставлены между значениями 2-го ряда и добавлено пять значений, превышающих 120°, а именно 135°; 150°; 180°; 270° и 360°.

В соответствии с принципом предпочтительности первый ряд имеет приоритет перед вторым, второй перед третьим.

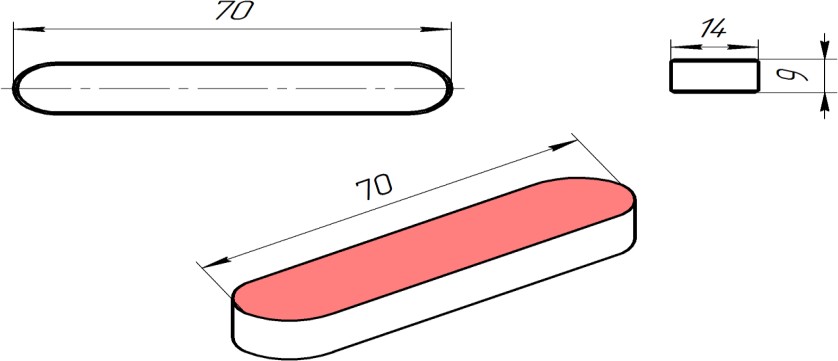

Для призматических деталей, кроме нормальных углов ГОСТ 8908—81 допускает применять шесть стандартных уклонов S от 1 : 500 до 1 : 10.

Уклон в этих случаях представляет собой отношение перепада высот (H — h) точек наклонной стороны от второй (базовой) стороны к расстоянию L между местами их измерения:

S = (H — h)/L = tgβ.

Допуски углов призматических элементов деталей и углов конусов установлены ГОСТ 8908—81.

Угловые допуски задаются в зависимости от номинальной длины конуса (при конусности С ≤ 1 : 3) или в зависимости от длины образующего конуса L1 (при С > 1 : 3, т. е. для а >30°); для призматических элементов деталей — всегда в зависимости от длины меньшей стороны угла, обозначаемой L1.

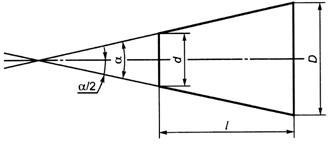

Угол конуса α – гол между образующими в продольном сечении конуса.

Конусность С – отношение разности диаметров в двух поперечных сечениях конуса к расстоянию между этими сечениями.

Примечание 1 — Конусность является безразмерной величиной.

Примечание 2 — Запись «С = 1:20» означает, что разность диаметров конуса D — d в двух поперечных сечениях, расположенных на расстоянии L = 20 мм друг от друга, равна 1 мм и (или) что:

![]()

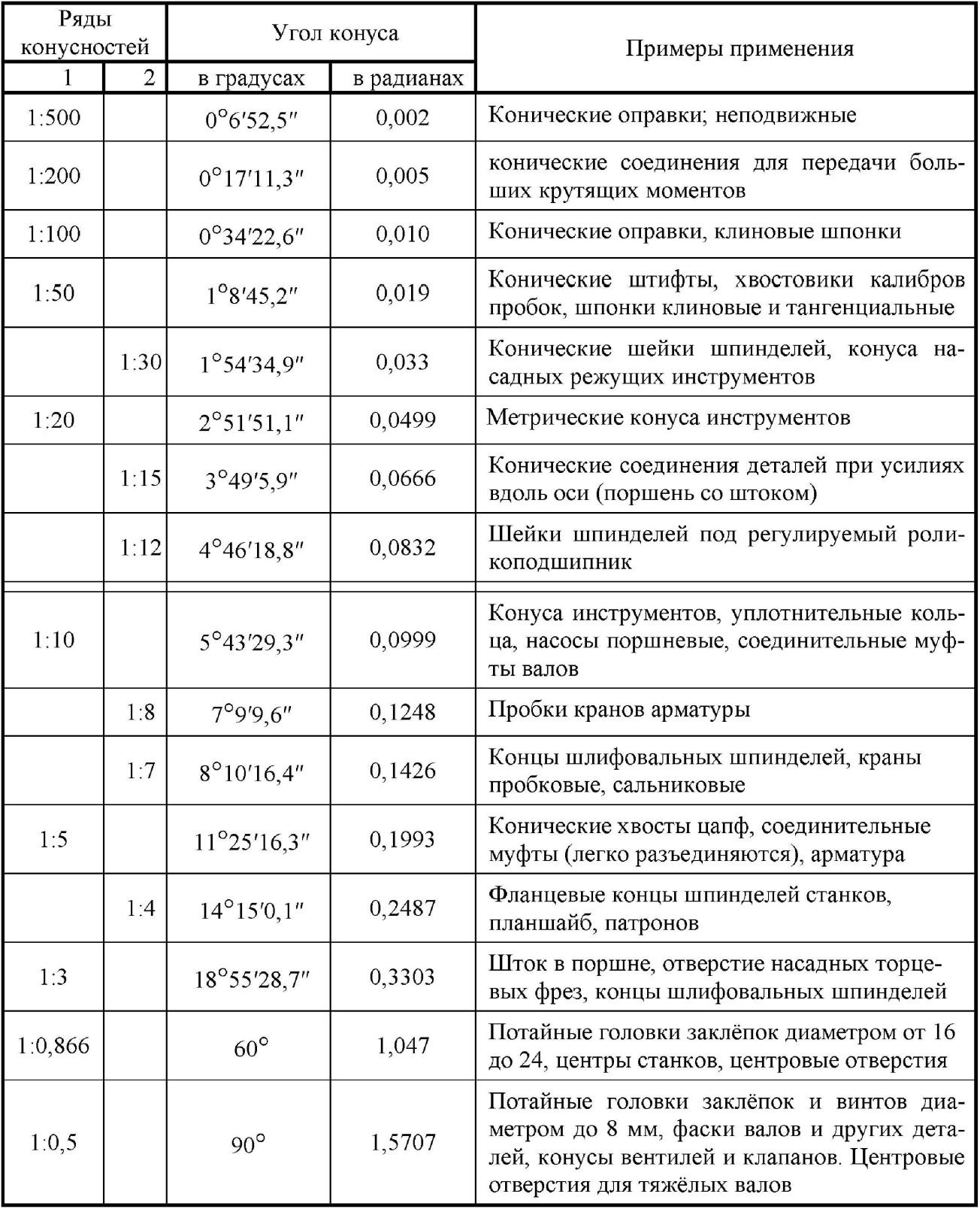

2. Углы конусов нормальных конусностей

Допуски углов, степени точности, интервалы определяющих размеров, выражение допусков в угловых и линейных единицах.

Угловые допуски задаются в зависимости от длины меньшей стороны угла. Установлено 17 степеней точности, обозначаемых в порядке убывания точности цифрами 1, 2, …, 17. В технической документации номер степени проставляют после условного обозначения допуска угла.

Точность угла зависит от длины его сторон. При малой длине сторон трудно добиться высокой точности, а при больших сторонах большие отклонения формы сторон.

Установлено 13 интервалов длин меньшей стороны угла до 2500 мм.

Допуск угла АТ — разность между наибольшим и наименьшим предельными значениями угла. Допуски даны в нескольких вариантах. Исходными являются значения АТα, в микрорадианах, виде линейных величин АТh (для призматических элементов) и ATD (для конических поверхностей). Основное распространение имеют значения допусков углов АТ′α в градусах, минутах, секундах.

При обозначении допуска угла нужной точности к обозначению допуска угла АТ добавляется номер степени точности: АТ7, АТ12.

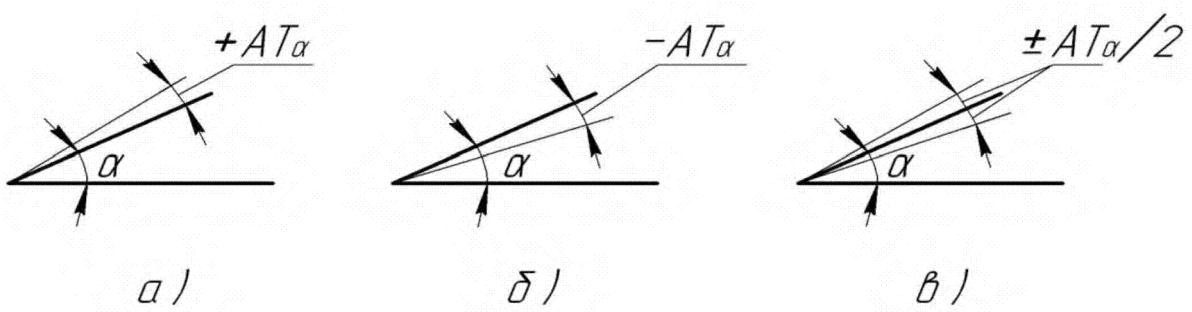

Поля допуска — это область, в пределах которой может находиться реальная образующая угла. Положение полей допусков угловых размеров не установлено. Есть три основных варианта расположения полей допусков:

- «в плюс» (в таком случае оно имеет условное обозначение +АТ),

- «в минус» (–АТ) или симметрично (±АТ/2) относительно номинального угла.

Возможны варианты с двумя положительными или отрицательными отклонениями, ассиметричное отклонение с разными знаками и др.

3. Выбор норм точности угловых размеров

Допуски углов назначаются в зависимости от номинальной длины меньшей стороны угла, так как чем меньше длина, тем труднее изготовить и измерить угол:

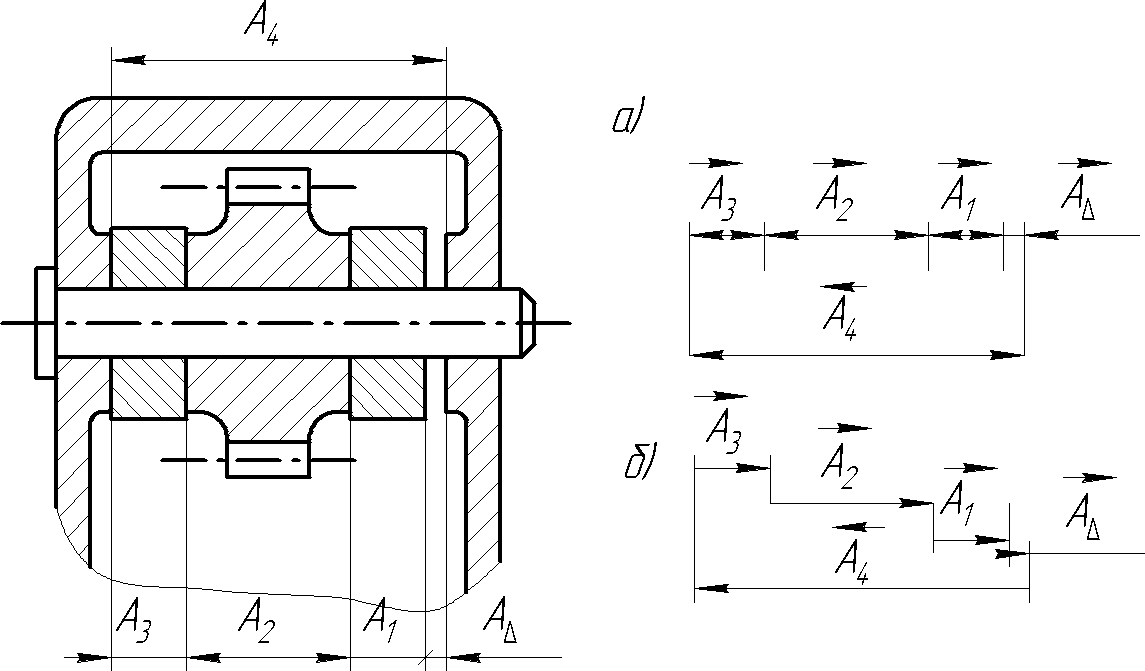

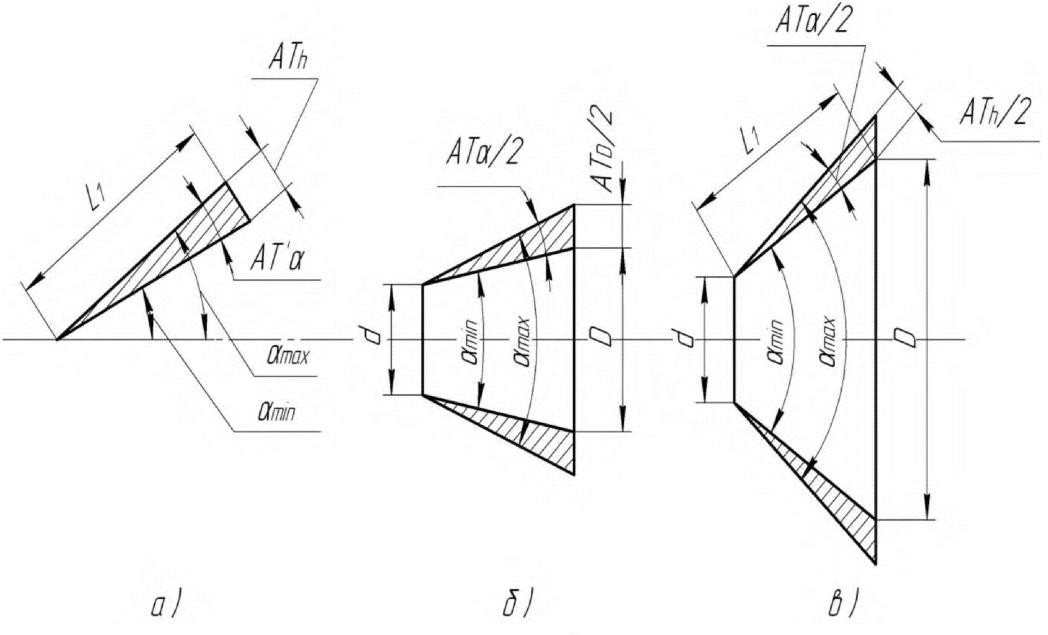

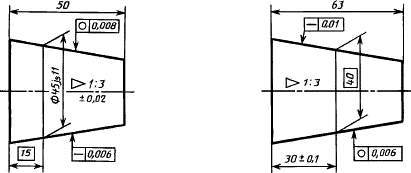

Виды допусков углов: а) допуск угла; б) — конусность С < 1:3; в) — конусность С > 1:3

АТа — в угловых единицах рад; мкрад;

ATh; Atd — допуски угла в метрической системе единиц (мкм).

- ATh — длина противолежащего отрезка на перпендикуляре к стороне угла на расстояние L от вершины угла (рис 3а и рис. 3в);

- ATd — разность диаметров в двух сечениях конуса на расстояние L между ними (рис. 3б).

Конусность С определяется по формуле C=(D — d)/L=2tg(α/2).

Для малых углов (С<1:3): ATd = ATh.

Связь между допусками углов в угловых и линейных единицах определяется по формуле:

ATh = 10-3ATa L ,

где ATh — мкм; АТа — мкрад; L — мм.

Для конусов с конусностью больше, чем 1:3, значение ATD определяется по формуле.

ATD = ATh/cos(α/2 ),

где α — номинальный угол конуса.

4. Конические соединения, их параметры, система допусков и посадок, допуски формы, выбор посадки.

Конические соединения имеют ряд преимуществ по сравнению с цилиндрическими: обеспечивают точное центрирование сопрягаемых деталей при частой разборке и сборке (установка режущего инструмента в шпиндель станка); обеспечивают плотность и герметичность соединения за счет притирки друг к другу.

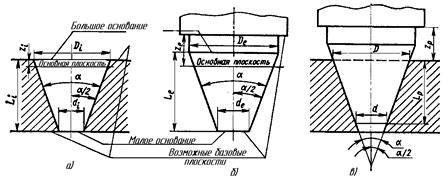

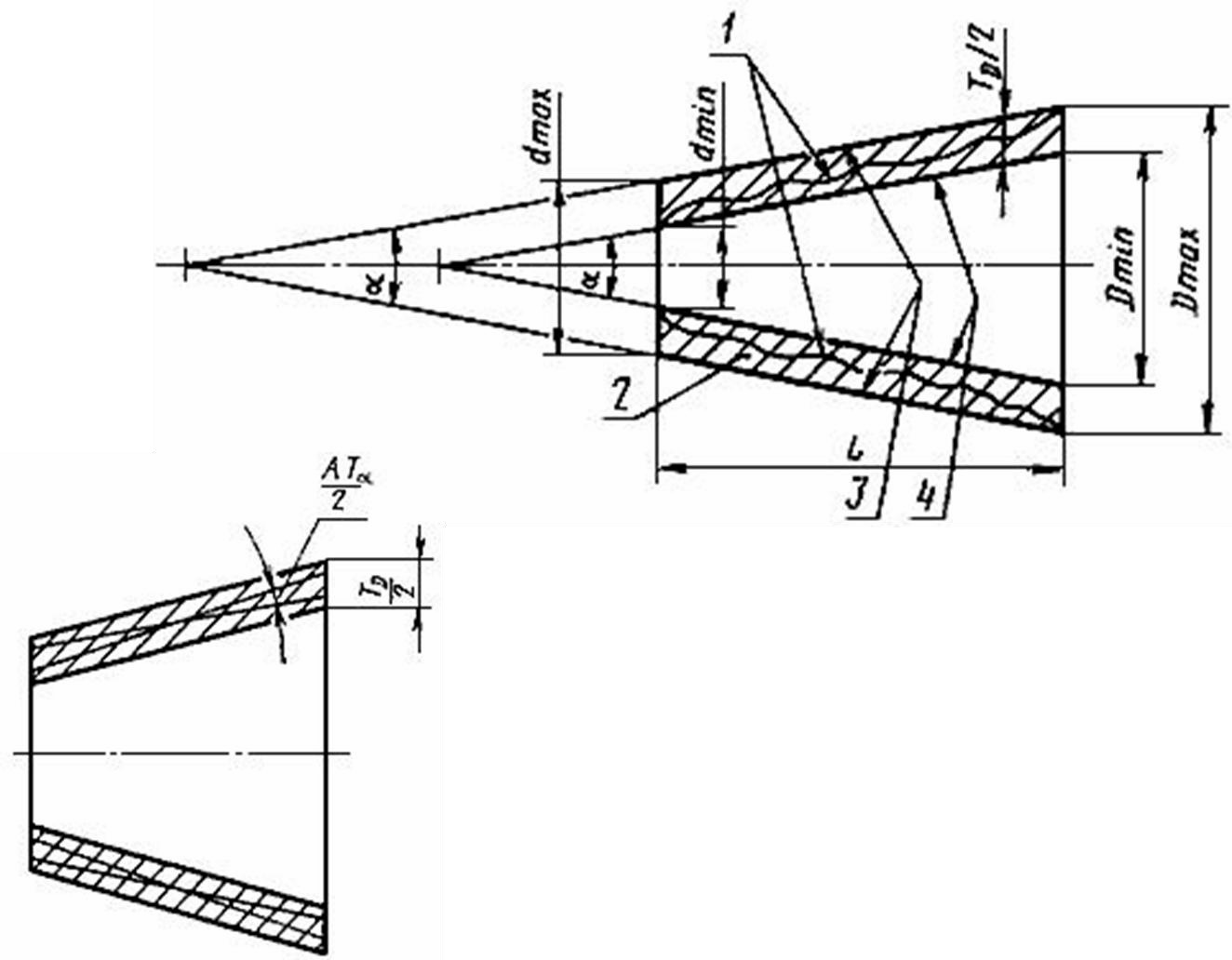

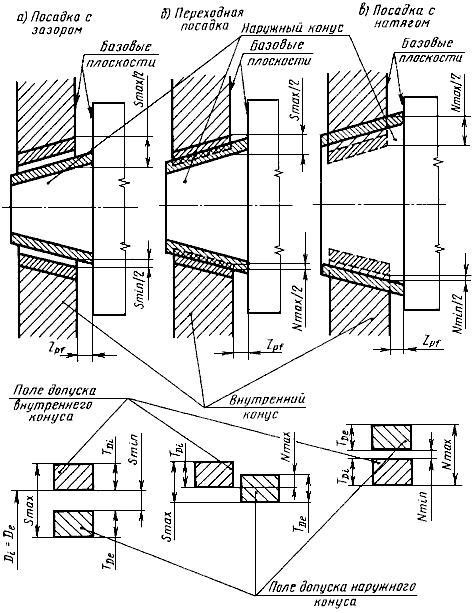

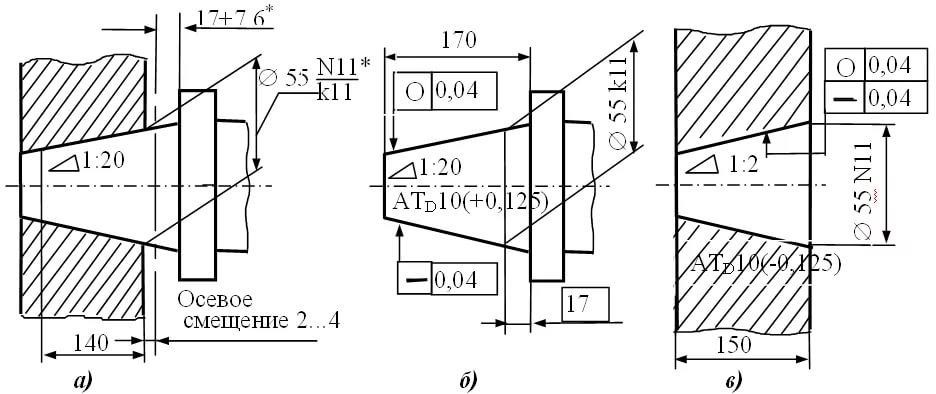

Коническое соединение — соединение наружного и внутреннего конусов, имеющих одинаковые номинальные углы конусов, характеризуется большим диаметром D, малым диаметром d, длиной конического соединения L и базорасстоянием соединения zp.

Базорасстоянием zp— расстояние между основной и базовой плоскостями конуса(определяет относительное осевое расположение конических деталей).

Основными параметрами конического соединения являются:

- диаметр,

- конусность,

- базорасстояние

5. Система допусков и посадок

При заданных конусности и размерах поверхности определяющими показателями конического соединения являются параметры конической посадки и базорасстояние соединения.

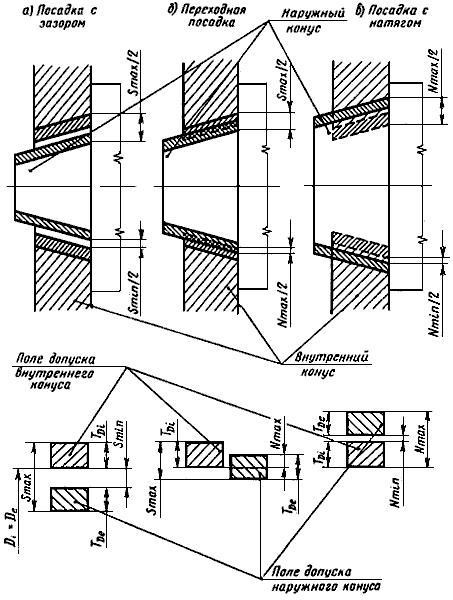

Посадки в конических соединениях аналогично цилиндрическим характеризуют зазором или натягом, значение которых определяется разностью (до сборки) диаметров внутреннего и наружною конусов в их поперечных сечениях, совмещаемых после фиксации взаимного осевого положения сопрягаемых деталей.

Для образования конических посадок отобран ряд полей допусков из ГОСТ 25346—89, которые в ГОСТ 25307—82 указаны посредством синоптической таблицы.

В соединениях с фиксацией конусов по конструктивным элементам или заданному базорасстоянию при назначении посадок следует применять поля допусков 4 … 9-го квалитетов с основным отклонением Н для внутренних конусов (т. е. в системе отверстия) и любым из основных отклонений d, e, f, g, h, js, k, m, n, p, r, s, t, u, x, z с учетом распределения каждого из них в пределах упомянутых квалилетов.

Рекомендуется в посадках сочетать поля допусков одного квалитета, допускается в обоснованных случаях повышать точность наружного конуса, но не более чем на два квалитета.

Допуски формы конических поверхностей

Допуски формы конуса (допуск круглости и допуски прямолинейности образующей) надо наносить в соответстии с требованиями ГОСТ.

Выбор посадки и методы получения заданного характера конических сопряжений.

Посадки с фиксацией путем совмещения конструктивных элементов сопрягаемых конусов: при этом способе фиксации возможно получение посадок с зазором, переходных и с натягом.

Посадки с фиксацией по заданному осевому расстоянию zpf между базовыми плоскостями сопрягаемых конусов; при этом способе фиксации возможно получение посадок с зазором, переходных и с натягом.

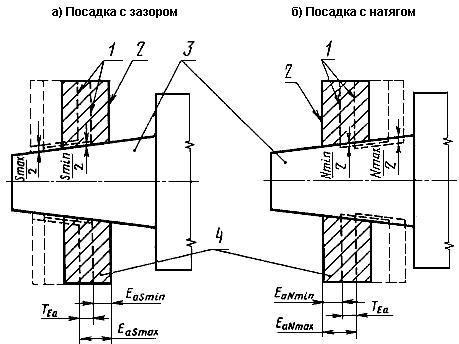

Посадки с фиксацией по заданному осевому смещению Ea , сопрягаемых конусов от их начального положения; при этом способе фиксации возможно получение посадок с зазором и натягом

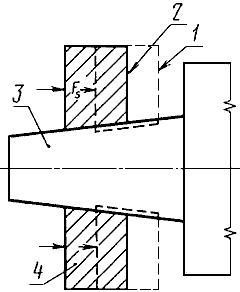

Посадки с фиксацией по заданному усилию запрессовки Fs , прилагаемому в начальном положении сопрягаемых конусов; при этом способе фиксации возможно получение посадок с натягом.

Указания размеров, допусков и посадок на чертежах. Контроль углов призматических деталей и конусов.

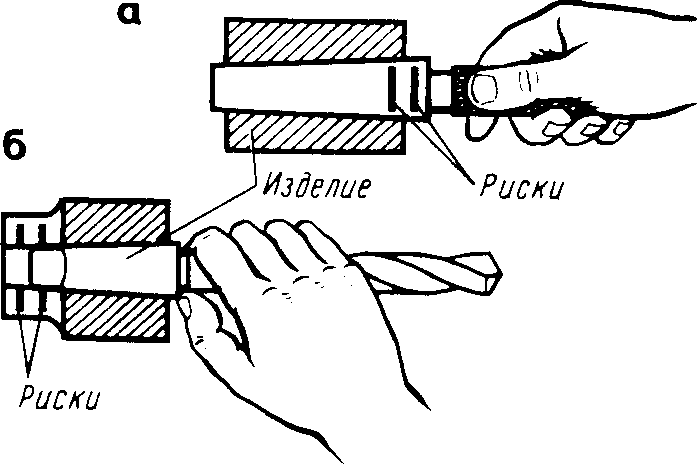

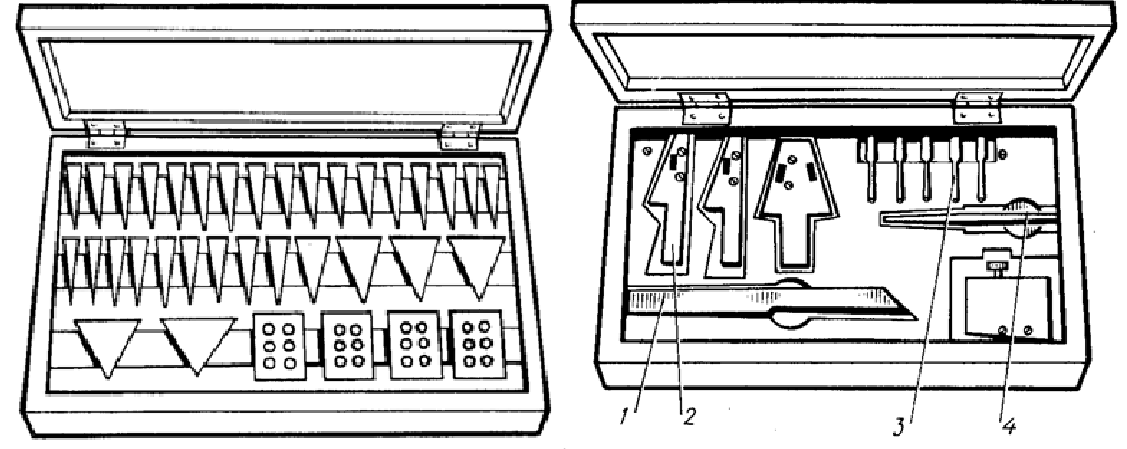

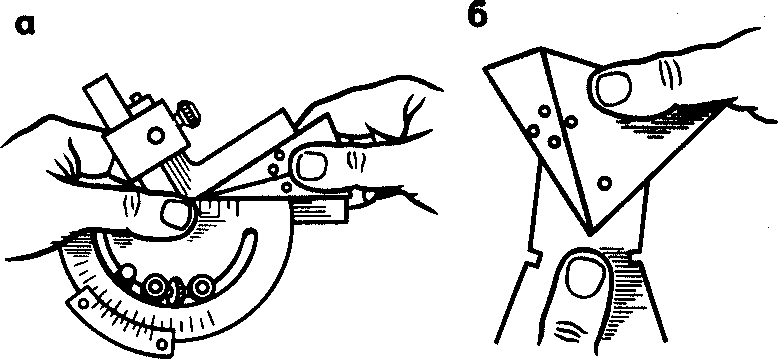

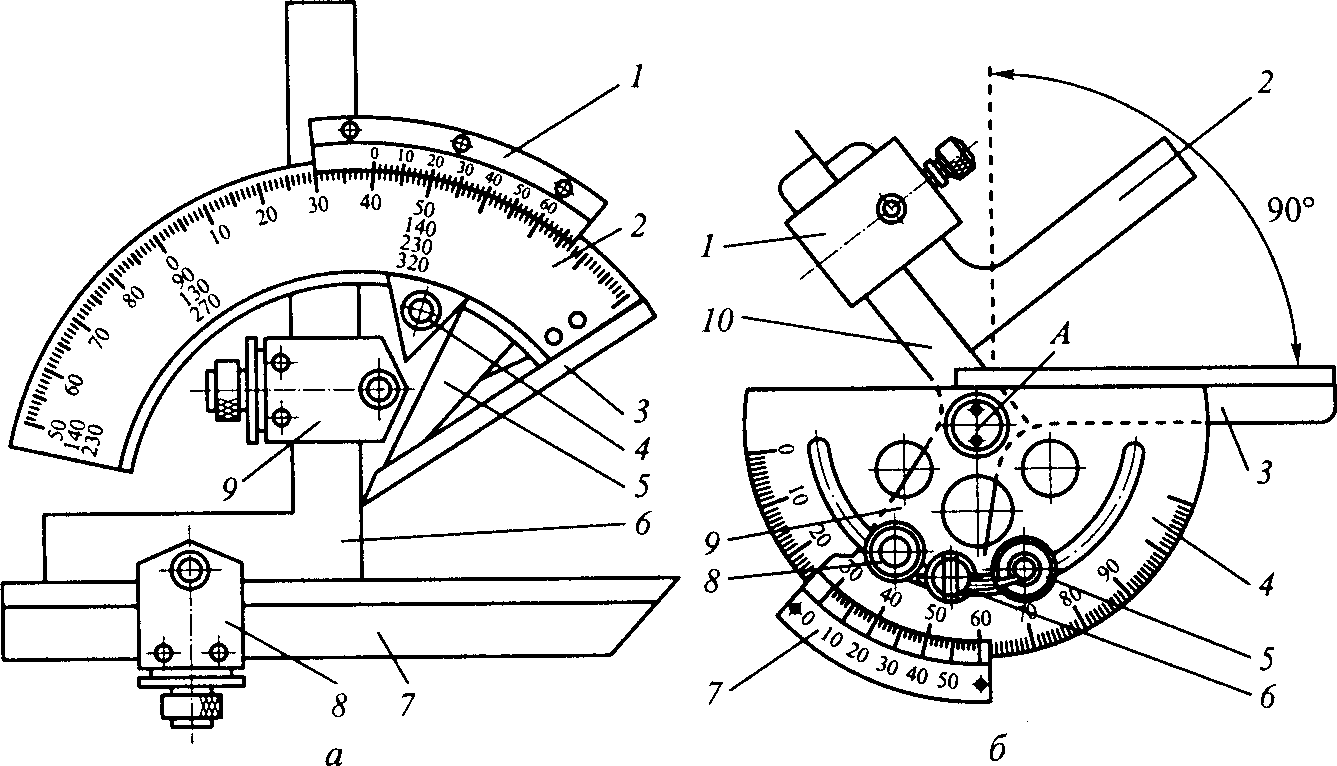

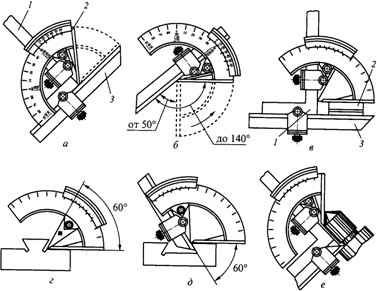

Контроль углов призматических деталей и конусов.