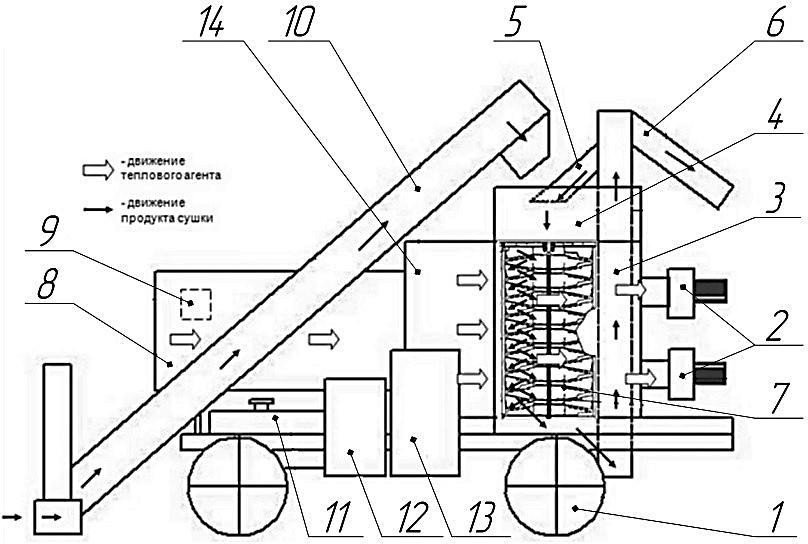

Самоходный сушильный комплекс (ССК) «БАРС-С» фирмы НПО «Вымпел» (Россия)

ССК состоит из двух самостоятельных агрегатов (сушильного модуля и аэратора). ССК может работать как на открытых токах, так и в складских помещениях. Подача зерна в бункер сушильного модуля осуществляется скребковым транспортером из бурта с последующей выгрузкой просушенного зерна в бурт на отлежку.

Рисунок 1 – Сушильный модуль ССК «БАРС-С»

Самопередвижной зерносушильный модуль «БАРС-С» может работать с двумя самопередвижными аэраторами.

Охлаждение зерна производится в аэраторе, который так же с помощью скребкового транспортера загружается и осуществляет выгрузку зерна в бурт или автотранспорт.

ССК управляется с помощью пульта управления (вперед — назад, право — лево).

ССК является самопередвижным механизмом с электроприводом хода, смонтированным на базе ГАЗ — 53.

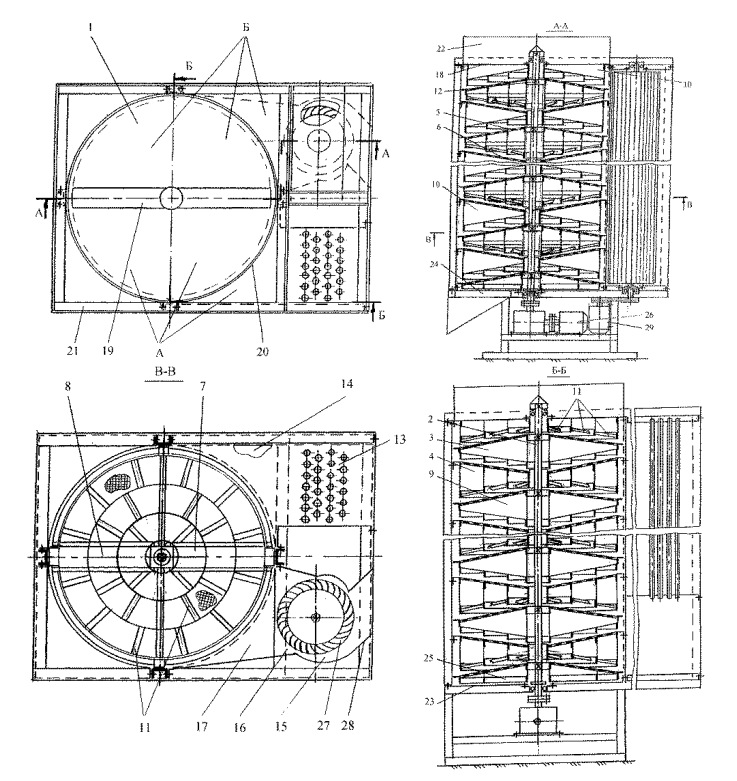

Рисунок 2 – Аэратор ССК «БАРС-С»

Самоходный сушильный комплекс перевозится с места на место как в кузове автомобиля так и путем буксировки на жесткой сцепке;

Емкость бункера сушильного модуля — 12,5 м3, аэратора — 12,5 м3. Сушильный модуль и аэратор потребляют около 15 кВт-часов эл.

энергии каждый.

Габаритные размеры, а именно длины, ширины и высоты, составляют 6,0х2,2х4,5 каждого модуля;

Самоходный сушильный комплекс работает от сети напряжением 380 Вольт.

Таблица 1 — Показатели работы самопередвижного сушильного комплекса

| Сушка, охлаждение | ||||||

| Культура | Снижение

влажности, % |

Произвть,

тн/час |

Потребляемая мощность

модуля/аэратора, кВт |

15/15 | ||

| Пшеница | С 20 до 14 | 10,0 | Время непрерывн. работы, час | 20,0 | ||

| Кукуруза | С 20 до 14 | 5,0-6,0 | Тип управления | автоматич. | ||

| Подсолнечник | С 15 до 10 | 5,0-6,0 | Масса, кг | 2500 | Раб. напряж. (В) | 380 |

| Соя | С 17 до 12 | 7,0-8,0 | Габариты (длина,

ширина, высота), м. |

6,0х2,2х4,0 | ||

Рисунок 3 — Схема самопередвижного зерносушильного комплекса «БАРС»: 1 — шасси самопередвижное; 2 – вентилятор; 3 — транспортер шнековый; 4 — бункер загрузочный; 5 — зернопровод рециркуляционный; 6 — зернопровод выгрузной; 7 — агрегат сушильный двухбарабанный; 8 – теплогенератор; 9 – горелка; 10 — транспортер загрузочный с подборщиком зерна; 11 — бак топливный; 12 — шкаф управления теплогенератором; 13 — шкаф управления сушилкой; 14 — переходной короб теплогенератора

Рисунок 4 – Установка для сушки зерна самопередвижного зерносушильного комплекса «БАРС»

Установка для сушки зерна (см. рисунок 4) содержит сушильную камеру (позицией не обозначена), в цилиндрическом корпусе 1 которой расположены модули (позицией не обозначены), содержащие закрепленные на вертикальном валу 2 приводные верхние решета 3 и закрепленные на цилиндрическом корпусе 1 неподвижные нижние решета 4 [7].

В модуле полотно 5 приводного верхнего решета 3 и полотно 6 неподвижного нижнего решета 4 выполнены изогнутыми, в частности конусными, и расположены своими конусными поверхностями в противоположных направлениях по вертикальной оси сушильной камеры, образуя в модуле внутреннее пространство.

В модуле полотна 5 и 6 выполнены непросевными перфорированными, имеющими непросевные отверстия, для прохода сушильного агента и охлаждающего агента. В каждом полотне 5 и 6 выполнены диаметральные щели 7 и 8, горизонтальные оси которых расположены в вертикальных осевых сечениях сушильной камеры. В полотне 5 выполнена диаметральная щель 7, а в полотне 6 — диаметральная щель 8. Через диаметральные щели 7 и 8 полотен решет всех модулей проходит сверху вниз материал сушки. В одной вертикальной плоскости осевого сечения сушильной камеры расположены горизонтальные оси диаметральных щелей 8 нижних неподвижных решет всех модулей, которые разделяют внутреннее пространство цилиндрического корпуса 1 на две половины таким образом, что сушильный агент и охлаждающий агент могут проходить только через рабочие поверхности решет, образуя зону их вхождения А и зону выхода отработанных потоков Б.

В модуле по контуру диаметральных щелей 7 и 8 приводного верхнего решета 3 и неподвижного нижнего решета 4 установлены вертикальные направляющие элементы 9 и 10 в виде металлических пластин, которые как стенки образуют каналы для транспортировки материала сушки на нижеследующее решето. Торцы металлических пластин, используемые в качестве направляющих элементов 9 и 10, расположены с зазором к поверхности нижеследующего решета, с возможностью формирования слоя материала сушки.

В модуле на приводном верхнем решете 3 и неподвижном нижнем решете 4 на поверхностях, обращенных к нижеследующему решету, жестко закреплены транспортирующие устройства в виде радиальных скребков 11, установленных концентрично оси сушильной камеры с зазором относительно поверхности нижеследующего решета, исключающим непроход материла сушки. Зазоры устанавливают при сборке установки для сушки зерна по наибольшему размеру зерна просушиваемого материала.

В модуле полотна 5 и 6 приводного верхнего решета 5 и неподвижного нижнего решета 4 закреплены в каркасах (не обозначены позицией).

В модуле полотно 5 приводного верхнего решета 3 жестко закреплено на вертикальном валу 2 посредством ступицы 12.

В модуле нижнее неподвижное решето 4 расположено на вертикальном валу 2 и закреплено на цилиндрическом корпусе 1 посредством крепежных элементов.

Сушильная камера снабжена калорифером 13, который использован в качестве источника теплоносителя. Калорифер 13 соединен подводящим воздуховодом 14 с цилиндрическим корпусом 1. Подводящий воздуховод 14 выполнен коробчатой формы и служит для подвода сушильного агента.

Подводящий воздуховод 14, соединяющий калорифер и цилиндрический корпус 1, выполнен на 2/3-3/4 высоты от верха цилиндрического корпуса 1.

Сушильная камера снабжена вентилятором 15, всасывающий патрубок 16 которого герметично соединен отводящим воздуховодом 17 с цилиндрическим корпусом 1. Отводящий воздуховод 17 выполнен коробчатой формы на всю высоту цилиндрического корпуса 1 и служит для отвода отработанного сушильного агента и отработанного охлаждающего агента из сушильной камеры. В качестве вентилятора 15 использован диаметральный вентилятор.

Модули, находящиеся в зоне подводящего воздуховода 14, работают в зоне сушки зерна. А модули, находящиеся вне зоны калорифера, работают в зоне охлаждения.

Цилиндрический корпус 1 снабжен крышкой 18, в которой выполнена диаметральная щель 19, горизонтальная ось которой расположена в вертикальной плоскости осевого сечения сушильной камеры. По торцам диаметральной щели 19 крышки 18 закреплены направляющие элементы в виде металлических пластин 10, которые формируют начало транспортирующего канала материала сушки всей сушильной камеры. Направляющие элементы установлены с зазором относительно верхнего приводного решета 3 первого модуля. Крышка 18 снабжена транспортирующими устройствами в виде скребков 11.

Цилиндрический корпус 1 сушильной камеры включает цилиндрический кожух 20 с горизонтальными отверстиями для прохождения сушильного агента и охлаждающего агента. Цилиндрический кожух 20 закреплен в вертикальных стойках на раме 21.

Сушильная камера снабжена загрузочным бункером 22, например барабанного типа, с подающим устройством, которое представляет собой крыльчатку с несколькими, например двумя, лопастями, вращаемые ротором.

В цилиндрическом корпусе 1 сушильной камеры установлено днище 23, в котором выполнено выпускное отверстие 24. Выпускное отверстие 24 выполнено щелевидной формы.

На выходе цилиндрического корпуса 1 сушильной камеры установлено выгрузное устройство, в качестве которого использовано приводное решето 25 и днище 23 с выпускным отверстием 24. На приводном решете 25 установлены транспортирующие устройства (не показаны), образующие постоянный зазор с днищем 23. В приводном решете 25 выполнена диаметральная щель (не показана). Вертикальный вал 2 сушильной камеры установлен в подшипниках, закрепленных соответственно на крышке 18 и днище 23. Вертикальный вал 2 приводится через муфты, угловой редуктор от электродвигателя 26, которые размещены на раме 21.

Вентилятор 15 состоит из рабочего колеса 27, установленного вертикально, и кожуха 28. Рабочее колесо 27 приводится ременной передачей от электродвигателя 29, который размещен на раме 21 и вращается в подшипниках.

Количество модулей в цилиндрическом корпусе 1 обусловлено требованиями производительности сушки и может быть различным.

Непросевные полотна 5 и 6 могут быть выполнены плетеными или жалюзийными.

В качестве источника теплоносителя может быть использован топочный агрегат.

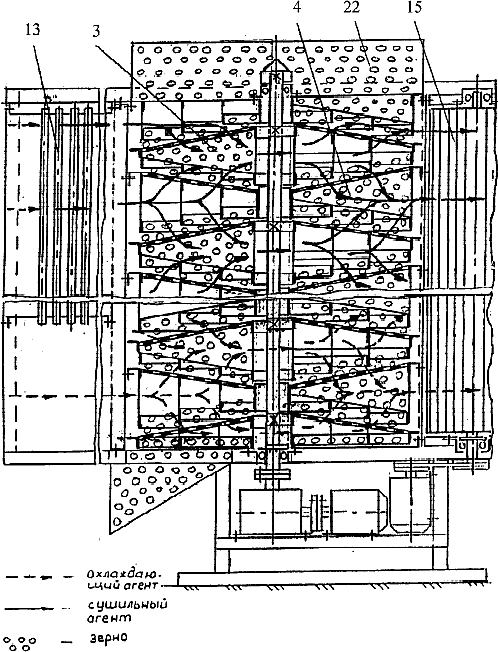

Установка для сушки зерна работает следующим образом (см. рисунок 5). От электродвигателя 26 вертикальный вал 2 приводится в движение. Вместе с вертикальным валом 2 во всех модулях приводятся в движение приводные верхние решета 3. Влажный сыпучий материал, например зерно, из загрузочного бункера 22 подается через диаметральную щель 19 крышки 18 по транспортирующему каналу на полотно 5 приводного верхнего решета 3, формируя при этом слой зерна на величину зазора между поверхностью полотна 5 и торцами направляющих элементов 10.

Сформированный слой зерна, вращаясь вместе с приводным верхним решетом 3, набегает на радиальные скребки 11 крышки 18, где происходит его интенсивное ворошение и перемещается к диаметральной щели 7 приводного верхнего решета 3. Материал сушки, проходя по транспортирующему каналу на полотно 6 неподвижного нижнего решета 4, также формирует слой на величину зазора между этой поверхностью и торцами направляющих элементов 9. Сформированный слой на неподвижном нижнем решете 4 подвергается воздействию радиальных скребков 11 приводного верхнего решета 3, где происходит его интенсивное ворошение и перемещение к диаметральной щели 8 неподвижного нижнего решета 4, сходя по транспортирующему каналу на полотно приводного верхнего решета нижеследующего модуля. Далее в модулях процесс повторяется в той же последовательности.

Рисунок 5 – Схема технологического процесса сушки

Вентилятор 15, создавая разрежение в зоне Б, формирует поток сушильного агента исходящий из калорифера 13 и охлаждающего агента, которые проходят соответственно в зоне сушки и охлаждения из зоны А в зону Б по криволинейной траектории в одном направлении. Потоки сушильного агента и охлаждающего агента пронизывают материал сушки на верхнем приводном решете 3, просекают его полотно 5. Переходят из зоны А в зону Б и затем просекают полотно 5 и находящийся на его поверхности материал сушки. Одновременно потоки сушильного агента и охлаждающего агента просекает полотно 6 нижнего неподвижного решета 4 и пронизывает находящийся на нем

материал сушки. Переходят из зоны А в зону Б, затем пронизывают материал сушки и просекают полотно 6. Отработанные потоки сушильного агента и охлаждающего агента из зоны Б поступают в отводящий воздуховод 17.

Просушенное и охлажденное зерно через диаметральную щель приводного решета 25, проходит на днище 23. Транспортирующие устройства приводного решета 25 перемещают зерно к выпускному отверстию 24, через которое оно выгружается из сушильной камеры.