Содержание страницы

1. Работа мясорубок

Работа различных мясорубок осуществляется по общей технологической схеме. Предварительно нарезанное на части мясо (по размеру для прохода в горловине корпуса для шнека) поступает в приемный бункер. Из бункера сырье перемещается в корпус для шнека, в корпусе транспортируется шнеком к подрезной решетке. Параметры измельчения и перемещения сырья зависит от количества установленных ножей и решеток.

Установка ножей и решеток в соответствии с общепринятой международной схемой определяется двумя системами: UNGER (Унгер) и ENTERPRISE (Энтерпрайз). В системе унгер устанавливаются: подрезная решетка, 2х сторонний нож, решетка с крупными отверстиями, 2х сторонний нож, решетка с мелкими отверстиями. В системе энтерпрайз устанавливаются: подрезная решетка, 2х сторонний нож и выходная решетка.

При первой схеме (унгер) сырье, вращаясь вместе со шнеком и перемещаясь вдоль оси корпуса, разрезается на части лезвиями подрезной решетки, неподвижно закрепленной в корпусе. Затем сырье измельчается вращающимся первым двухсторонним ножом, перемещается к первой (крупной) решетке, проталкивается через нее, измельчается вторым двухсторонним ножом, проталкивается через вторую (мелкую) решетку и падает в приемную емкость (лоток или тележку).

При второй схеме (энтерпрайз) сырье, вращаясь вместе со шнеком и перемещаясь вдоль оси корпуса, разрезается на части лезвиями подрезной решетки, неподвижно закрепленной в корпусе. Затем сырье измельчается двухсторонним ножом, перемещается к решетке, проталкивается через нее и падает в приемную емкость (лоток или тележку).

Высокопроизводительные мясорубки имеют принудительную подачу сырья в бункер. Мясо в мясорубки может загружаться по спуску, транспортером механическим, гидравлическим или пневматическими погрузчиками. Большинство промышленных мясорубок (волчков) имеют принудительную подачу сырья в корпус для шнека. В мясорубках упрощенной конструкции сырьё в корпус для шнека загружается самотеком или с помощью толкателя.

Основными параметрами волчков (мясорубок), определяющими производительность, является диаметр измельчительной решетки. Для мясорубок, используемых на малых предприятиях и в торговой сети, он равен 82 или 110 мм. Производительность этих мясорубок 150 – 800 кг/ч, а мощность электродвигателя 1 – 4 кВт. Для мясорубок средних и крупных предприятий применяются измельчительные решетки 114–250 мм, при этом производительность 800 – 12000 кг/ч., а мощность электродвигателя 5- 80 кВт.

В бытовых электромясорубках диаметр измельчительной решетки, как правило, равен 55 мм при мощности 1– 3 кВт. Производительность этих мясорубок – до 300 кг/час.

Скорость вращения ножей в тихоходных мясорубках – 100 – 200 об/мин, для средних 200-300 об/мин. для быстроходных 300-400 об/мин.

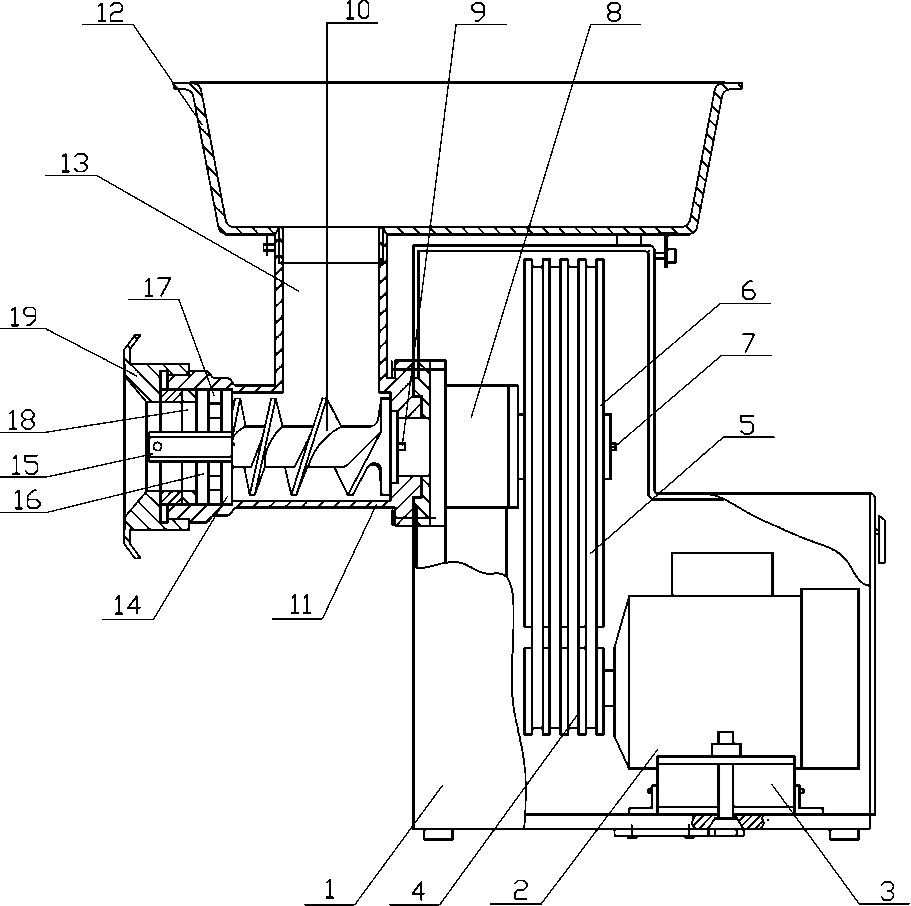

Рис. 1. Мясорубка с одним рабочим шнеком

На рисунке 1 показана мясорубка с одним рабочим шнеком для малых и средних предприятий. На корпусе (станине) 1 закреплен электродвигатель 2, расположенный на подмоторной плите 3. Вращение от шкива 4 электродвигателя клиновыми ремнями 5 передается шкиву 6, насаженному на ось 7 подшипникового корпуса 8. Ось 7 с торца имеет паз 9, в который вставляется шнек 10. Шнек находится в корпусе для шнека 11. При подаче сырья в бункер 12 сырье через горловину бункера 13 попадает в витки шнека и транспортируется к подрезной решетке 14. Подрезная решетка не вращается, она насажена на вращающийся палец 15 и шпонкой закреплена в корпусе для шнека. При прохождении через подрезную решетку сырьё обрезается ножом 17 и проталкивается через измельчительную решетку 16. При наличии второго ножа мясо дополнительно измельчается, проталкивается через вторую измельчительную решетку и падает в приемный лоток или тележку. Ножи и решетки плотно прижимаются друг к другу компенсационным кольцом 18 путем навинчивания центральной гайки 19.

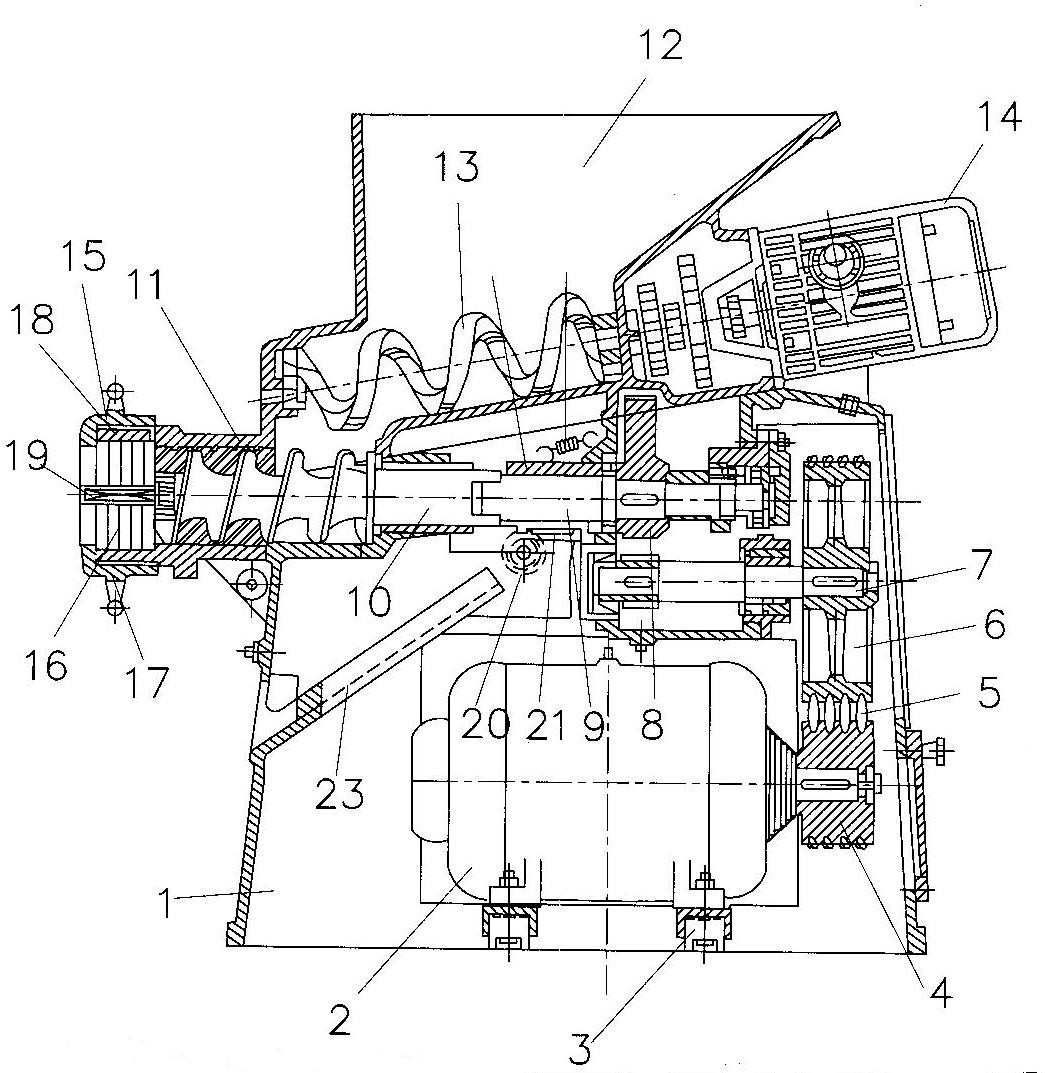

Рис. 2. Мясорубка с рабочим и транспортирующим шнеками

На рисунке 2 показана мясорубка с рабочим и транспортирующим шнеками. На станине 1 закреплен электродвигатель 2, расположенный на подмоторной плите 3. Вращение от шкива 4 клиноременной передачей 5 передается на шкив 6, насаженный на промежуточный вал 7 редуктора 8. С торцом 9 выходного вала редуктора соединен измельчительный шнек 10, расположенный в корпусе для шнека 11. При подаче сырья в бункер 12 сырьё транспортируется двумя загрузочными шнеками 13, приводимыми во вращение от электродвигателя 14. Затем сырьё попадает в витки измельчительного шнека 10, транспортируется к подрезной решетке 15, ножами 16, прижатыми центральной гайкой 17 к решеткам 18.

Для устранения неполадок, возникших в результате накручивания жил и пленок на нож и санитарной обработки устройства из корпуса для шнека извлекается шнек с режущим инструментом. Извлечение шнека с режущим инструментом затруднительно, т.к. частицы сырья налипают на детали. Для удобства съема шнека отвинчивают гайку 17. В пальце шнека 19 имеется отверстие, за которое специальным крючком вытаскивается шнек с режущим инструментом. Снятие шнека может также выполняться с помощью выталкивателя, рукоятка которого закреплена на зубчатом секторе 20. При повороте рукоятки зубчатый сектор 20 передвигает зубчатую втулку 21 и выталкивает шнек. Пружина 22 возвращает зубчатую втулку 21 в исходное положение. Для сбора мясного сока служит поддон 23.

Перед началом работы на мясорубке устанавливают ножи и решетки в соответствии с заданием техпроцесса. Получение фарша различной степени измельчения обеспечивается установкой специальных решеток, отличающихся диаметрами отверстий и их количеством. После установки ножей и решеток их запирают навинчивающейся центральной гайкой 17. Ножи и решетки по плоскостям могут прилегать не по всей поверхности по различным причинам (слабая затяжка центральной гайки, деформация, не соосность центральных отверстий, неплоскостность ножей, некачественная шлифовка решеток, повреждение режущего инструмента мелким костями или посторонними предметами).

При слабой затяжке центральной гайки снижается производительность и качество резания, так как лезвия ножа не плотно прижаты к решетке и зазор ухудшает условия резания. Сильная затяжка увеличивает трение ножей по решеткам, повышенный их износ, нагрев ножей, решеток, фарша и вызывает неизбежное попадание в фарш продуктов истирания режущего инструмента. Поэтому для ножей и решеток должны использоваться стали, не содержащие трудно выводимые из организма человека элементы, такие, как никель, хром.

Запрещается работа мясорубки при отсутствии сырья в корпусе для шнека, так как это может привести к отжигу ножей, всухую трущимся по решеткам. Во избежание попадания пальцев под нож запрещается устанавливать измельчительную решетку с диаметром отверстий более 8 мм на выходе без ограничительного ограждения.

В случае неожиданного прекращения измельчения (привод включен, мясо загружено, но фарш не выходит из решетки) необходимо нажать кнопку «Стоп», отвернуть центральную гайку механизма измельчения, извлечь шнек с насаженными на его ось ножам и решетками, очистить их от намотанных пленок и жил, после чего вставить шнек с ножами на место, навернуть гайку и продолжить работу.

В большинстве современных мясорубок для ускорения процесса очистки при закупорке режущего механизма используется реверс (вращение шнека в противоположную сторону). Для этой цели следует нажать кнопку «Стоп», затем кнопу «R» реверс. Шнек будет проворачиваться в обратном направлении, разрыхляя сырьё, и очищаться от жил, затрудняющих работу мясорубки. Включать реверс можно только после полной остановки вращения шнека. Если функция реверса не сработает, следует отключить кнопкой «Стоп» привод, после чего очищают шнек вручную обычным способом.

Для облегчения съема режущего инструмента после работы и для мойки можно при снятой центральной гайке узла резания включить реверс. При этом шнек с режущим инструментом продвинется вперед и может быть легко вынут с остатками сырья в решетках и корпусе для шнека.

2. Механизмы подачи, экструдирования и резания

Механизм подачи, экструдирования и резания состоит из корпуса для шнека, шнека с пальцем, подрезной решетки, измельчительных решеток, ножей и центральной прижимной гайки. Производительность, качество измельчения и надежность зависят от устройства и режима работы этого механизма. Степень измельчения зависит от диаметра отверстий измельчительных решеток.

Оператор, в соответствии с техпроцессом на изготовление конкретной продукции, производит установку необходимого режущего инструмента. Для крупного или мелкого измельчения при небольшом объеме сырья (когда не требуется высокая производительность) устанавливаются одна подрезная решетка, один нож и одна измельчительная решетка (система энтерпрайз). При большом объеме устанавливаются подрезная решетка, двухсторонний нож, решетка с крупными отверстиями, второй двухсторонний нож и решетка с мелкими отверстиями (система унгер).

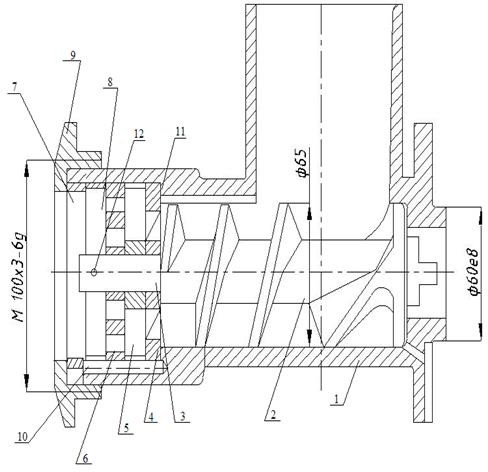

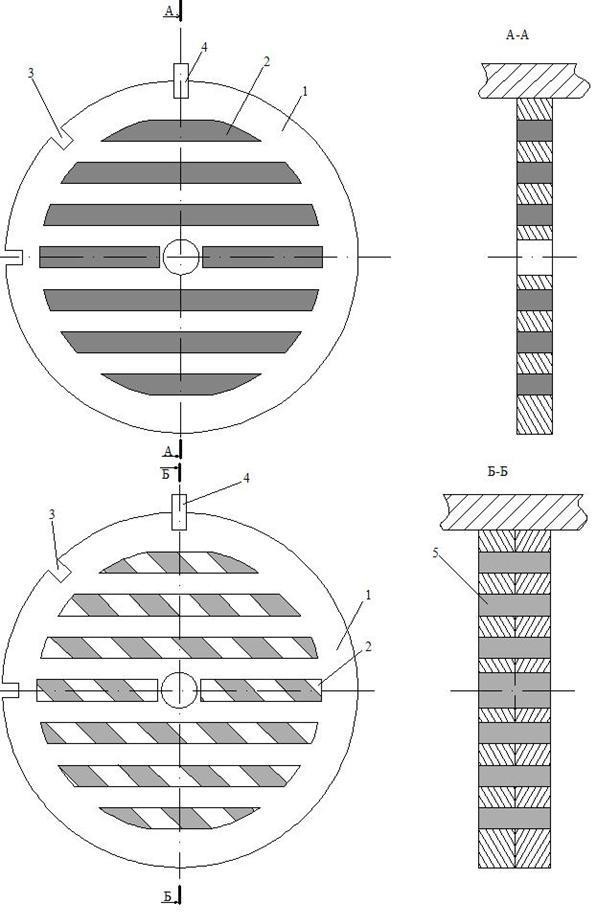

Рис. 3. Схемы установки режущего инструменты в системе Энтерпрайз

На рисунке 3 показана схема установки режущего инструмента в системе энтерпрайз с подрезной решеткой, одним ножом и одной измельчительной решеткой. В корпусе для шнека 1 находится шнек 2 с пальцем 3. На палец шнека насажены приемная решетка 4, нож 5, измельчительная решетка 6. Ножи и решетки плотно прижаты с помощью прижимных колец 7 и 8 центральной гайкой 9 к упору 11 корпуса для шнека. При уменьшении толщины решеток и ножей после переточки плотный прижим обеспечивается увеличением числа прижимных колец или заменой на более широкие и величиной завинчивания центральной гайки 9.

В корпусе для шнека запрессована шпонка 10, препятствующая вращению приемной и измельчительной решеток, насаженных на палец 3 шнека.

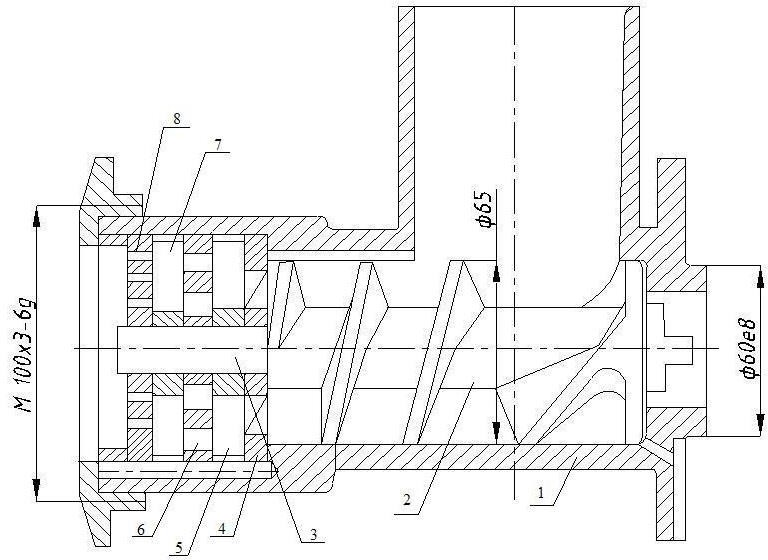

Рис. 4. Установка режущего инструмента в системе Унгер

На рисунке 4 показана схема установки режущего инструмента в системе Унгер с подрезной решеткой 4, первым двухсторонним ножом 5, первой решеткой 6 с крупными отверстиями, вторым двухсторонним ножом 7 и второй подрезной решеткой 8 с мелкими отверстиями.

Мясо из загрузочного бункера через приёмную горловину попадает в витки шнека и транспортируется вдоль корпуса для шнека. На внутренней поверхности корпуса для шнека нарезаны винтовые канавки (в некоторых конструкциях канавки расположены параллельно). Канавки удерживают проворачивание сырья при вращении шнека. Шаг витков шнека уменьшается по мере продвижения сырья к приёмной решетке, сырьё уплотняется, исчезают пустоты, сырьё подходит к приёмной решетке в виде сплошной спрессованной массы, что обеспечивает работу ножей с полной загрузкой.

Под давлением витков шнека сырьё продавливается через отверстия подрезной и измельчительных решеток и измельчается ножом. Процесс продавливания сырья через матрицу, в данном случае решетку, называется экструзией.

Экструзия – греческое слово – продавливание.

Резание в мясорубке выполняется по схеме ножниц, когда лезвия подвижного ножа и неподвижной решетки имеют острый или прямой угол.

При использовании двух ножей и двух решеток после первой решетки сырьё измельчается крупно, после второй – более мелко. Применение двух ножей и двух измельчительных решеток повышают производительность процесса, что особенно важно при мелком измельчении, так как мелкое измельчение более трудоёмко. Повышение производительности достигается увеличением суммарной длины режущей кромки ножей. Использование двухножевой схемы требует повышенной мощности привода.

Применение режущего инструмента рекомендуется в следующей последовательности:

Для крупного помола небольших объемов:

- приемная решетка,

- нож,

- измельчительная решетка с диаметром отверстий 6, 8 или 10 мм.

Для крупного помола больших объемов:

- приемная решетка,

- нож,

- измельчительная решетка с диаметром отверстий 10 или 14 мм

- нож,

- измельчительная решетка с диаметром отверстий 6 или 8 мм

Для мелкого помола небольших объемов:

- приемная решетка,

- нож,

- измельчительная решетка с диаметром отверстий 2, 3 или 5 мм.

Для мелкого помола больших объемов:

- приемная решетка,

- нож,

- измельчительная решетка с диаметром отверстий 8 или 12 мм.

- нож,

- измельчительная решетка с диаметром отверстий 2, 3 или 5мм.

При необходимости более тонкого измельчения допускается повторное измельчение фарша. Для этой цели может быть установлена выходная решетка диаметром отверстий 2 или 3 мм.

3. Корпус для шнека

Корпус для шнека является ответственной деталью, от конструкции которой зависит качество измельчаемого сырья (повышение температуры при транспортировке и измельчении, отжим сока из сырья, перетирание, структура фарша) так и производительность. В корпусе для шнека вращается шнек с ножами и закреплены приемная и измельчительные решетки. Ножи и решетки прижимаются центральной гайкой корпуса шнека.

Рис. 5. Структурная схема конструктивных параметров корпуса для шнека

На рисунке 5 показана структурная схема конструктивных параметров корпуса для шнека. Конструкцию корпуса для шнека характеризуют: внутренний диаметр, шероховатость внутренней поверхности корпуса, длина корпуса, шаг винтовой нарезки канавок по внутреннему диаметру, число канавок, направление винтовой нарезки (правое, левое, прямое), глубина и ширина канавок, материал корпуса шнека (алюминиевый сплав, сталь, чугун, полимер), способ изготовления (литой, составной сварной), способ фиксации решетки в корпусе (шпонка, закрепленная по внутреннему диаметру корпуса или паз в корпусе в который входит выступ решетки), форма корпуса (цилиндр или конус), наличие охлаждения или рубашки для обогрева при измельчении жирового сырья.

Рис. 6. Корпус шнека мясорубки 8ММ

На рисунке 6. показано фото корпуса для шнека мясорубки 8ММ, Особенность этого корпуса заключается в том, что с целью более качественной санитарной обработки, канавки винтовой нарезки корпуса не имеют прямых углов, что обеспечивает требование ГОСТ (плоскости, сходящиеся в пространственном угле продуктовой зоны, должны быть округлены радиусом). Корпус шнека изготовлен из стали 20Х13Л ГОСТ 997-88 методом литья по выплавляемым моделям. С целью технологичности отливки и снижения её веса цилиндрическая часть корпуса выполнена с утончением стенок в местах отсутствия канавок. Поверхности, не соприкасающиеся с сырьём, не обработаны.

После отливки корпуса шнека он подвергается струйной обработке стеклянными шариками, которые очищают поверхность и придают ей товарный вид. Если обработку выполнять пескоструйным методом обычными стальными шариками или песком, то стальная дробь или песок внедряются в металл и создают серый с разводами непривлекательный вид. Стальная дробь мельчайшими частицами внедряется в нержавеющую поверхность и спустя некоторое время окисляется, создавая вид ржавого корпуса.

Большое значение имеет точное выполнение соосности внутренней поверхности цилиндра корпуса и отверстий для хвостовика шнека и решеток. При отклонении от соосности шнек может соприкасаться со стенками корпуса, что приведёт к износу и попаданию металлических опилок в сырьё.

В процессе работы усилие прижима ножей к решеткам выполняется цеприжимной гайкой, показанной на рисунке 7.

Рис. 7. Прижимная гайка

Для облегчения снятия корпуса для шнека со станины при санитарной обработке корпус шнека имеет байонетное крепление. Для съема корпуса достаточно ослабить болты крепления и повернуть корпус на пазах до выхода шляпок болтов из отверстия.

4. Шнек мясорубки

В основе построения шнеков лежат винтовые поверхности, которые транспортируют сырье вдоль корпуса шнека к измельчительному механизму. Поверхность называется винтовой, если она образуется совокупностью двух перемещений образующей линии — вращательного и поступательного вдоль оси.

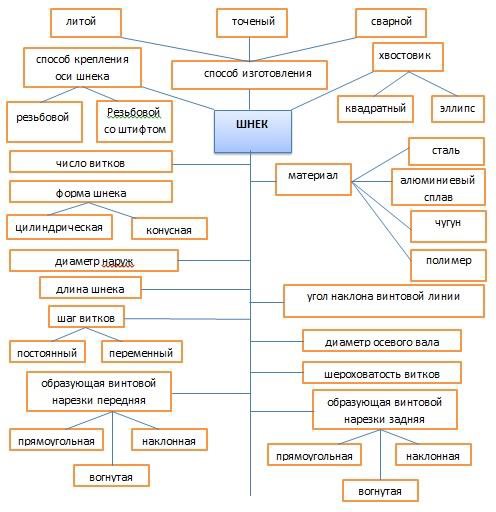

Рис. 8. Структурная схема конструктивных параметров шнека

На рисунке 8 приведена структурная схема конструктивных параметров шнека мясорубок. Конструкцию шнека характеризуют:

- диаметр наружный;

- диаметр осевого вала;

- форма шнека (цилиндрическая или конусная);

- шаг витков (постоянный, переменный);

- число витков;

- образующая винтовой нарезки, передняя (прямоугольная, наклонная, вогнутая);

- образующая винтовой нарезки, задняя (прямоугольная, наклонная, вогнутая);

- тип хвостового крепления ножа на оси шнека (квадрат, эллипс);

- длина шнека;

- материал (сталь, чугун, алюминиевый сплав, полимер);

- способ изготовления (литой, точеный, сварной);

- шероховатость рабочей поверхности витков шнека;

- угол наклона винтовой линии;

- способ крепления оси шнека (заливка в материал шнека, запрессовка);

- коэффициент вариации шага винтовой линии.

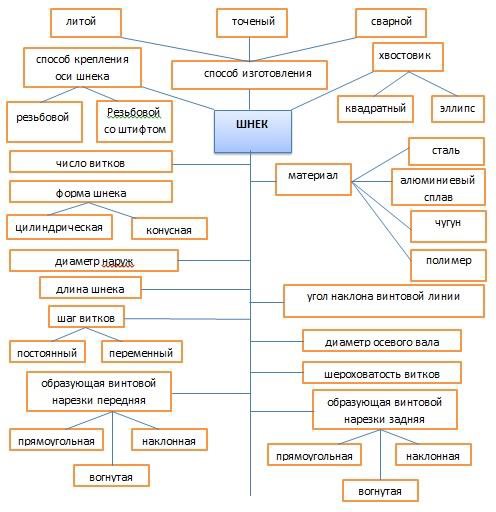

Рис. 9. Корпус шнека и палец

Корпус шнека и палец (рисунок 2.9) изготавливаются раздельно и соединяются с возможностью разборки. Это вызвано тем, что шнек практически не изнашивается и без ремонта может служить много лет, а палец шнека, на который насажены ножи, подвергается значительной нагрузке и срок его службы незначителен. Поэтому при ремонте заменяется только палец.

Рис. 10. Шнек мясорубки 8ММ

На рисунке 10 показан шнек мясорубки 8ММ. Шнек изготавливается литьём по выплавляемым моделям из стали 30Х13Л. Эта сталь разрешена санитарными органами к применению в контакте с пищевыми средами, она не подвергается коррозии и в сравнении с легированными сталями, содержащими никель и титан (например, Х18Н10Т) значительно дешевле. После отливки заготовка шнека подвергается токарной и фрезерной обработке посадочных отверстий. Плоскости витков и центрального вала не обрабатываются.

На конце шнека находится хвостовик, который вставляется в корпус для шнека и в ведущий вал для передачи вращения.

Данная конструкция шнека типична для любых шнеков мясорубок, в которых могут меняться только геометрические размеры в зависимости от производительности. Шнек мясорубки может быть изготовлен не только литейным способом, но и механической обработкой. Однако шнек не может быть изготовлен на обычном токарном станке, т.к. шаг витков переменный. Шнек вытачивают на станках с программным управлением, где по программе задаётся переменный шаг для витков шнека.

Механическая обработка весьма трудоемка и применяется только для единичного или мелкосерийного производства, для крупносерийного производства шнека изготавливаются литейным способом. В некоторых конструкциях волчков применяются шнеки, изготовленные из особо прочных полимерных композиций. В эксплуатации находят применение сварные шнеки, изготовленные сваркой из штампованных дисков. Эти шнеки не имеют товарного вида из-за сварных швов и плохо промываются. В массовом производстве они не пригодны из-за большой трудоёмкости.

Шнек независимо от материала и способа изготовления должен обеспечивать перемещение сырья к измельчительному механизму в щадящем режиме, т.е. не перетирать сырьё, не выжимать сок не нагревать его. При проектировании шнека размерная цепочка и допуска должны обеспечивать гарантированный зазор между подрезной решеткой и торцом шнека. Шнек при работе не должен передним торцом соприкасаться с подрезной решёткой. Это исключает трение шнека о подрезную решётку, исключает зажим шнека при затяжке центральной гайки. Число витков шнека влияет на режим работы. При малом числе витков (двух-трех) обратный поток сырья значителен, давление в корпусе шнека не большое. При четырех-пяти витках противопоток уменьшается, давление и производительность увеличивается. При большем числе витков производительность стабилизируется, но увеличиваются энергозатраты и перетирание сырья.

Витки шнека не должны соприкасаться со стенками корпуса шнека. Это достигается точностью изготовления шнека и подшипниковых отверстий. Для исключения износа шнека и корпуса для шнека между наружным диаметром шнека и внутренней поверхностью корпуса для шнека должен быть зазор не более 0,5 мм. При большем зазоре у стенок корпуса образуется зона скопления сырья, увеличивается противопоток. Наилучшие условия работы шнека обеспечиваются полировкой витков шнека, прямоугольной винтовой нарезкой, что уменьшает трение сырья по виткам и уменьшает прокручивание сырья в корпусе.

Несмотря на значительное количество исследований по обоснованию параметров шнеков мясорубок до настоящего времени нет единого решения по профилированию винтовой нарезки шнека. Известны конструкции шнеков, где образующие винтовой линии имеют углы от 60°, 70°, 80°, до 90°, в некоторых конструкциях образующая винтовой линии имеет серповидную форму. В патентной литературе описан шнек, состоящий из двух зон – зона приема сырья (профиль образующей — серповидный для захвата) и зона транспортировки с прямоугольной винтовой нарезкой.

5. Подрезная решетка

Подрезная решетка (иногда ее называют неподвижным ножом) представляет собой диск с радиально расположенным или серпообразными лезвиями. Подрезная решетка (Рисунок 11) устанавливается в корпусе для шнека первой по направлению движения сырья и служит для резания и предварительного крупного измельчения.

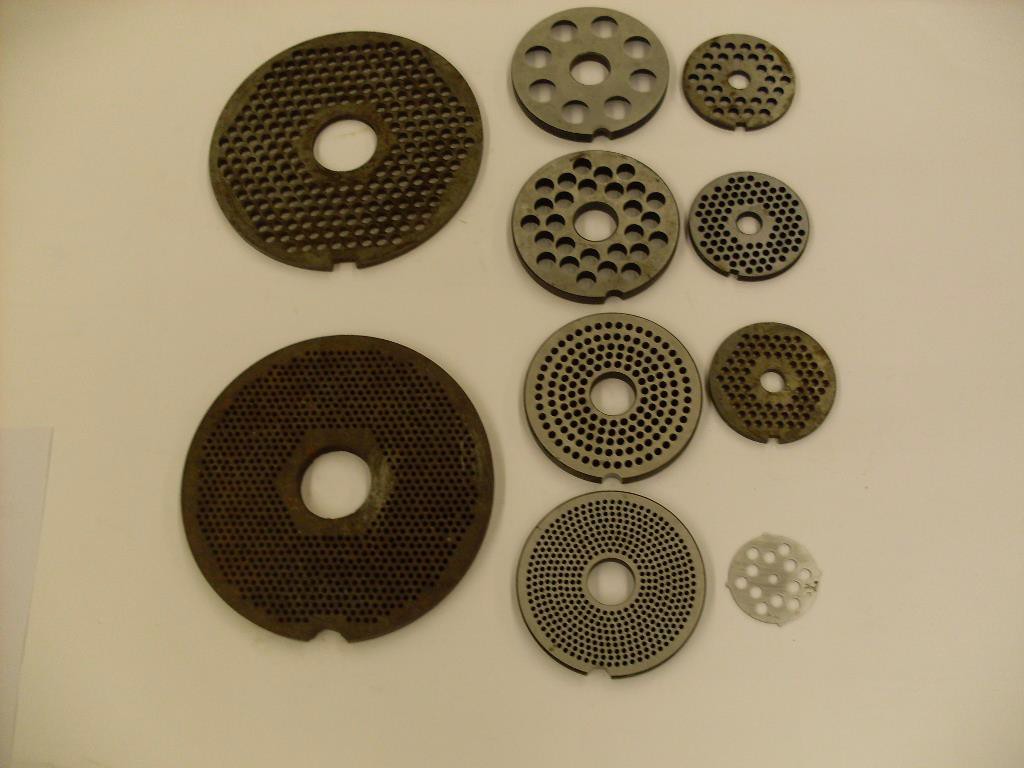

Рис. 11. Подрезные решетки

Решетка одевается центральным отверстием на палец шнека и от поворота удерживается шпонкой, запрессованной в корпусе для шнека. К подрезной решетке плотно прижимается двухсторонний нож, лезвия решетки и ножа образуют режущую пару наподобие ножниц. В мясорубках применяются односторонняя или двухсторонняя подрезные решетки. При установке односторонней решетки она должна быть обращена остриём лезвия к шнеку для обеспечения резания. Двухсторонняя решетка может устанавливаться любой стороной т.к. при установке решетки с любой стороны лезвие всегда будет направлено в сторону резания.

Твердость материала приемной решетки после термообработки должна быть 58-64 HRC с тем, чтобы лезвие ножа, твердость которого 48-56 HRC. Не врезалась в решетку. Даже при незначительном врезании лезвия происходит поломка ножа. Вероятность врезания лезвия подрезной решетки в нож маловероятна, т.к. конец лезвия решетки закреплен на наружном ободе. Подрезная решетка, как и ножи, подлежит регулярной заточке методом шлифования по плоскостям. Наиболее эффективной является подрезная решетка с лезвием, заточенным под углом 30 — 45° и имеющая наибольшую площадь проходного сечения. Подрезные решетки изготавливаются из ст. 45, У8А, У10А, 98Х18, ШХ15, 40Х13.

6. Измельчительные решетки

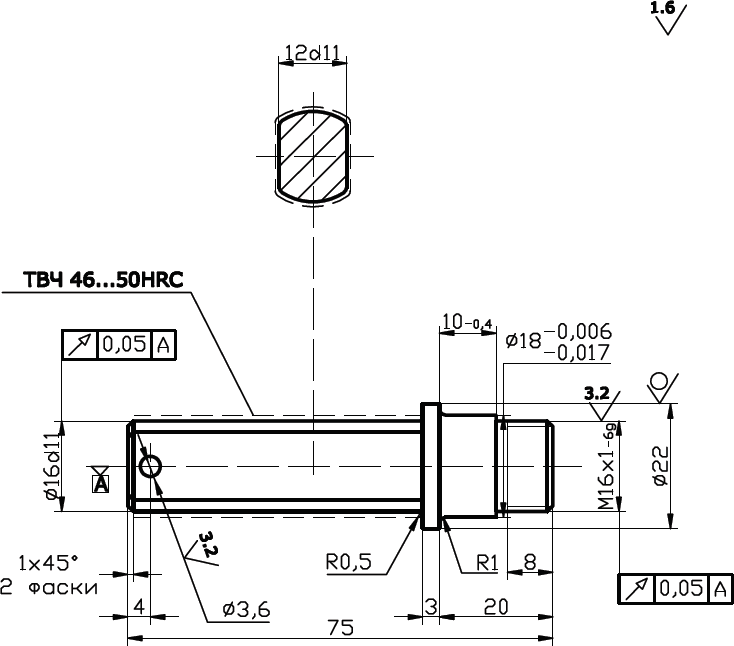

Измельчительные решетки мясорубок, показанные на рисунке 12, представляет собой диски с отверстиями, как правило, круглыми, расположенными по спирали (архимедова, логарифмическая, гиперболическая), в шахматном порядке, по окружности, по контуру квадрата или треугольника.

Рис. 12. Измельчительные решетки

Для получения различной конфигурации измельчаемого продукта (фигурные вкрапления в колбасные изделия, овощные и мясные салаты) применяются одновременно две решетки с параллельными пазами, причем решетки смещаются под углом друг к другу (рисунок 13).

Рис. 13. Решетки с пареллельными пазами

Рис. 14. Измельчительная решетка с квадратными отверстиями и наружной шнонкой

На рисунке 14. показана измельчительная решетка с квадратными отверстиями и наружной шпонкой. По способу фиксации решеток в корпусе шнека существует два типа решеток: со шпоночным пазом к центру решетки (рис. 12) и с наружной шпонкой (рис. 14). Наружная шпонка решетки фиксируется в пазу корпуса для шнека. Второй вариант предпочтительнее, так как позволяет на решетке выполнить дополнительный ряд отверстий, что увеличивает площадь полезного сечения и позволяет увеличить длину лезвий ножа при сохранении габаритов корпуса шнека. Такая решетка не требует применения фиксирующей шпонки на корпусе для шнека, а предусматривает паз в корпусе для шнека.

Измельчительные решетки изготавливаются в соответствии с ГОСТ 28533-90 «Режущий инструмент волчков. Типы, основные размеры и технические требования».

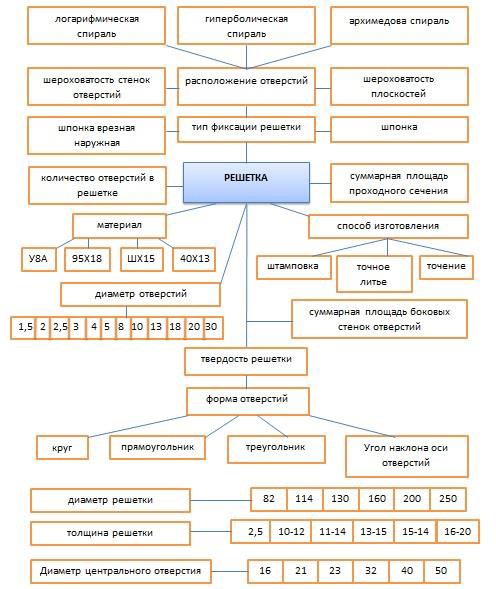

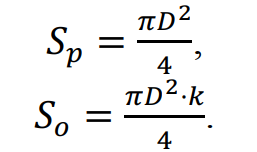

На рисунке 15. показана структурная схема конструктивных параметров измельчительных решеток. От этих параметров зависит производительность мясорубок, качество и степень измельчения, срок службы режущего инструмента, трудоемкость изготовления.

Рис 2.15. Структурная схема конструктивных параметров измельчительных решеток

Конструкцию измельчительных решеток характеризуют:

- материал;

- коэффициент использования полезной площади;

- диаметр решетки;

- толщина решетки;

- диаметр центрального отверстия;

- твердость решетки;

- суммарная площадь боковых стенок отверстий;

- способ изготовления (литой, штампованный, токарный);

- способ фиксации решетки в корпусе;

- шероховатость стенок отверстий;

- шероховатость плоскостей;

- расположение отверстий;

- количество отверстий;

- диаметр отверстий;

- форма отверстий.

Решетки в зависимости от необходимой степени измельчения изготавливаются с диаметром отверстий от 1,5 до 30 мм.

Решетки изготавливаются: сталь 45, У8А, У10А, 98Х18, ШХ15, 40Х13 и др. Выбор материала зависит от наличия на производстве необходимого ассортимента, отвечающего требованиям работоспособности (твердость), При выборе марки стали необходимо учитывать технологические возможности производства (возможность закалки, шлифовки, сверления). Следует предусматривать передовые технологии металлообработки, такие как подводная полировка, автоматизация процесса сверления, точное литьё и пр.

От диаметра решетки и диаметра отверстий в решетке зависит производительность мясорубки. С увеличением диаметра решетки увеличивается производительность. Например, в мясорубках с диаметром решетки 82 мм. Максимальная производительность – 350 кг/час, а в мясорубках с диаметром решетки 114 мм — 1100 кг/час. С уменьшением диаметра отверстий в решетке уменьшается производительность. Например, в волчке с решетками диаметром 114 мм и отверстиями 12 мм производительность составляет 1100 кг/час, а при решетке с отверстиями 3 мм – 700 кг/час.

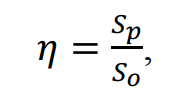

Эффективность работы решетки оценивается коэффициентом η использования полезной площади решетки. Этот коэффициент зависит от диаметра решетки D, диаметра отверстий d, числа отверстий K.

где ?? — площадь решетки; ?? — суммарная площадь отверстий.

Пропускная способность измельчительной решетки зависит от площади полезного сечения. Площадь полезного сечения зависит от диаметра решетки, числа и диаметра отверстий. Число отверстий зависит от диаметра отверстий, схемы их расположения и толщины стенок между отверстиями. Для каждого диаметра решеток и для каждой решетки с различным диаметром отверстий расположение и число отверстий различны. Современное оборудование и инструмент позволяют выполнять стенки между отверстиями толщиной до 0,1 мм.

Твердость решетки после термообработки 58 – 64 HRC. Твердость решетки должна быть выше твердости ножа, при этом условии лезвие ножа даже при незначительной неплоскостности прилегания ножа к решетке не сможет врезаться в решетку. На практике иногда встречаются решетки по термообработке не отвечающие требованиям твердости. В этих случаях при незначительных перекосах лезвие ножа врезается в металл решетки и происходит разрушение ножа.

При экструдировании (продавливании) сырья через отверстия решетки измельчение сырья выполняется лезвиями ножа, скользящими по поверхности решетки.

Расположение отверстий и форма лезвий ножа оказывают влияние на производительность измельчения, качество измельчения, на энергоемкость. Расположение отверстий на рабочей поверхности решеток влияет на коэффициент η использования их площади. При расположении отверстий по квадрату η = 0,28– 0,3, по треугольнику η = 0,34 – 0,36.

Лезвия ножа также могут иметь различные профили. До настоящего времени нет единого оптимального решения совместного профилирования лезвий ножа и расположения отверстий измельчительной решетки. Различные профили лезвий ножа имеют различную длину лезвия, следовательно, эти лезвия имеют различные контакты с выходящими из отверстий решетки сырьём.

В некоторых зарубежных волчках (фирма Зайдельманн, Германия) применяются решетки с отверстиями, просверленными под острым углом к её плоскости. Теоретически оправдано сверление отверстий решеток под углом, при этом образуется режущая кромка решетки с острым углом. Это снижает усилие резания и, как следствие, снижает энергоёмкость и повышает производительность. Сверление в решетках отверстий под углом или на конус из-за сложности выполнения не нашло широкого применения.

Большое значение в измельчительных решетках играет чистота (шероховатость) поверхностей, как плоскостей решетки, так и боковых стенок отверстий. Высокая чистота обработки плоскостей решетки обеспечивает хорошее прилегание ножей, снижение трения и уменьшение нагрева, как режущего инструмента, так и, как следствие, измельчаемого сырья. Стенки отверстий должны иметь шероховатость не более Rа 0,8 мкм. Однако такую чистоту сверлением не получить, а развертывание или протяжка весьма трудоёмки. Подводная полировка (электрополировка) решает эту проблему. При этом чтобы избежать скругления острых кромок, необходимо подводную полировку отверстий выполнять до шлифовки по плоскостям.

Плоские поверхности решеток также должны быть обработаны до чистоты не более Rа 0,8 мкм. Эта обработка снижает трение при вращении ножа и снижает повышение температуры, что весьма важно для качества измельчаемого сырья.

Измельчительные решетки изготавливают точением, штамповкой и литьем. Точеные решетки имеют большую трудоемкость. Штампованные решетки, как правило, незначительной толщины, они выдерживают небольшое число переточек и подвергаются деформации при измельчении мясного сырья. Литые решетки менее трудоемки. Для литых решеток отливают заготовку (диск) с отверстиями с припуском на сверловку отверстий, шлифовку по плоскостям и проточкой по диаметру.

Важным этапом при конструировании мясорубок является расчет измельчительной решетки на прочность и жёсткость (деформативность).

7. Ножи мясорубок

Ножи мясорубок (волчков), как и измельчительные решетки, изготавливаются по ГОСТ 28533-90 «Режущий инструмент волчков. Типы, основные размеры и технические требования». Этот ГОСТ не определяет конструкцию ножей, он только регламентирует основные размеры и технические требования.

В процессе измельчения одновременно участвуют две кромки ножа – входная и выходная. На выходе из решеток, продавленное через неё измельченное сырьё имеет форму цилиндров. Лезвие ножа, вклиниваясь в эти цилиндры, вызывает на поверхности стыка давление, деформирует и разрушает волокна. Энергосиловые показатели процесса измельчения мяса и качество продукции во многом зависят от параметров ножа.

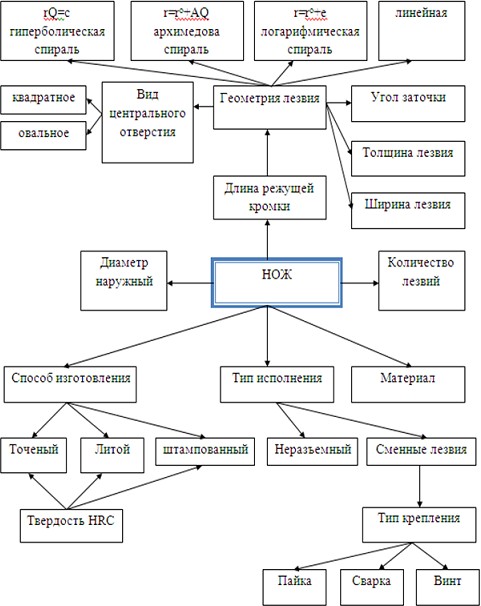

На рисунке 16 показана структурная схема конструктивных параметров ножей мясорубок.

Рис. 16. Структурная схема конструктивных параметров ножей

Рис. 17. Ножи с четырьмя лезвиями.

На рисунке 17 показаны ножи с четырьмя лезвиями Нож насаживается на ось шнека, посадочное отверстие ножа имеет плоскости, препятствующие повороту ножа вокруг оси. Нож вращается вместе с осью и лопастями, прижатыми к решеткам, обрезает выдавливаемое из отверстий решеток сырьё. Лезвия ножа могут быть прямыми и криволинейными. Центральное отверстие ножей в различных моделях может быть квадратным или овальными с плоскостями. Фирмы изготовители зачастую изготавливают ножи и решетки с посадочными отверстиями, характерными только для этой фирмы с тем, чтобы конкурирующие фирмы не поставляли запчасти на эти волчки.

Ножи и решетки перетачиваются после 20 –30 часов работы, при этом становятся все тоньше и тоньше. Поэтому за год приходится неоднократно заказывать ремонтные комплекты. Угол заточки на различных моделях различен. Он изменяется от 90°до 30°. Угол заточки 90° самый неблагоприятный для резания, не обеспечивает высокую производительность, вызывает повышенную энергоемкость, но наиболее прост в изготовлении и обладает высокой стойкостью и большим сроком между переточками. Угол заточки 30° обеспечивает лучшие условия резания, снижение энергозатрат, но подвержен быстрому затуплению и разрушению при попадании твердых частей измельчаемого сырья.

Для обеспечения высокой производительности важна ширина лезвия, так как лезвия ножа прижимаются к решетке и перекрывают их отверстия. Длина режущей кромки ножа зависит от диаметра решетки и формы лезвия.

По способу изготовления ножи делятся на литые, точеные и штампованные. Литые ножи изготавливаются при больших партиях, они обладают хорошей прочностью и невысокой трудоемкостью. Точеные ножи выпускаются только мелкими партиями и имеют высокую трудоёмкость. Штампованные ножи имеют низкую трудоёмкость, но требуют изготовления дорогостоящих штампов и их толщина ограничена возможностями штамповки.

Ножи могут быть сплошными или составными. В первом случае их изготавливают целиком из высококачественной стали и по мере переточки до недопустимых по прочности размеров заменяют новыми. Нож со сменными лезвиями имеет корпус, к которому различными способами крепят съемные лезвия, изготовленные из особо прочных материалов (инструментальные стали, керамические материалы).

Твердость лезвия ножа после термообработки должна быть в пределах 48 – 56 НRC.

В новейших разработках применяется нож с криволинейным лезвием специальной формы, показанный на рисунке 17. и нож с отверстиями в лопастях, показанный на рисунке 18.

Рис. 18. Нож с кроволинейным лезвием

Рис. 19. Нож с отверстиями в лопастях

8. Устройство для набивки колбас

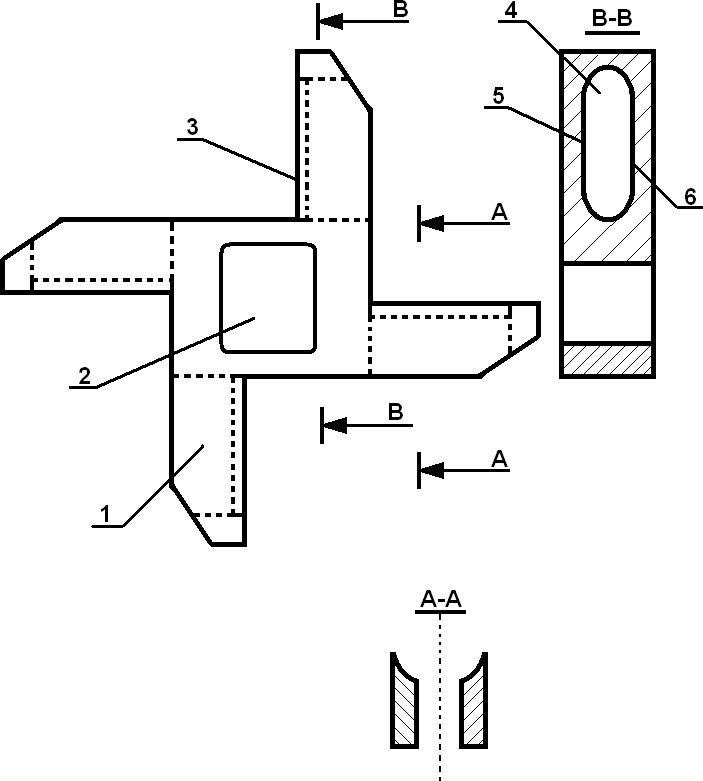

На малых предприятиях при изготовлении колбасных изделий небольших объемов для наполнения оболочек используется специальное устройство. На мясорубках вместо комплекта режущего инструмента устанавливается устройство, показанное на рисунке 19.

Рис. 20. Устройство для набивки колбас

Для набивки колбас на трубку 1 надевают оболочки. Трубка цанговым зажимом 2 крепится к воронке 3, которая центральной гайкой 4 прижимается к корпусу для шнека 8. Для поддержки шнека 7 в корпус для шнека вставлена втулка 6. Воронка 3 прижимается к втулке 6 прижимным кольцом 5. В приемный лоток загружается колбасный фарш, который после включения мясорубки шнеком подается в трубку и, перемещаясь, набивает колбасную оболочку. Для изготовления различных колбасных изделий (сосиски, колбасы разного диаметра) в состав комплекта устройства входят трубки разного диаметра.

Это достаточно простое устройство позволяет исключить применение дополнительной шприцмашины для набивки колбас и используется также в домашних условиях.

9. Привод мясорубок

В мясорубках (волчках) привод характеризуется мощностью, типом двигателя, видом передач, вращающим моментом на валу шнека и его угловой скоростью.

Привод мясорубки работает в спокойном равномерном режиме.

Конструкции приводов мясорубок весьма разнообразны.

Привод может выполняться различными передачами: моторредуктором, редуктором, зубчатой передачей, червячной передачей, клиновыми или плоскими ремнями (гладкими или зубчатыми) или различными комбинациями указанных типов передач.

В современных приводах всё большее распространение получают электромоторы с переменной скоростью вращения с частотными преобразователями. Некоторые модели мясорубок имеют привод вращения ножей и привод шнека, выполненные раздельно, причем ножи вращаются быстрее шнека.

Наличие многих вариантов приводов мясорубок обусловлено различными условиями работы, стоимостью комплектующих изделий, металлоёмкостью, трудоёмкостью изготовления, сроком службы, затратами на эксплуатацию, удобством обслуживания, габаритами.

Для получения необходимого передаточного отношения от электродвигателя к измельчительному механизму необходимо применять ременные и зубчатые передачи. Причем их выбор определяет габариты, массу и трудоемкость изготовления мясорубки.

Например, при мощности электродвигателя 1 кВт при использовании клиноременной передачи необходимо 4 ремня типа О или два ремня типа А. При этом минимальный диаметр ведущего шкива электромотора для ремня типа О должен быть не менее 62 мм, а для клинового ремня типа А не менее 92 мм. При передаточном отношении 3 для уменьшения частоты вращения с 1000 до 333 об/мин. диаметр ведомого шкива в первом случае будет 186 мм, а при использовании ремня А диаметр ведомого шкива увеличивается до 276 мм. Второй вариант увеличивает габариты и массу мясорубки.

Этот пример показывает один из возможных вариантов уменьшения габаритов и массы мясорубки при подборе типа ремней. Такие же примеры могут быть рассмотрены при выборе в приводе различных видов зубчатых, червячных и других передач.

Существующие приводы мясорубок представлены следующими схемами расположения шнеков:

- Один рабочий шнек расположен горизонтально;

- Рабочий и транспортирующий шнеки расположены в одну линию и вращаются с одинаковой скоростью;

- Рабочий и транспортирующий шнеки расположены в одну линию, а скорости их вращения различны;

- Рабочий и транспортирующий шнеки расположены параллельно, их скорости вращения могут быть равны или различны;

- Рабочий и транспортирующий шнеки расположены под углом, как правило, 90°.

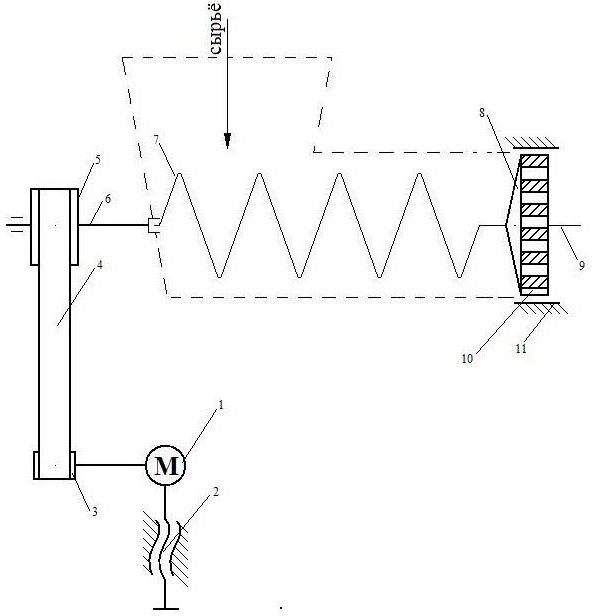

На рис. 21. показана кинематическая схема привода мясорубки с одним шнеком, расположенным горизонтально, где 1 — электромотор, закрепленный на подмоторной плите 2. Вращение от шкива 3 электродвигателя передается клиновым ремнем 4 ведущему шкиву 5. Шкив приводит во вращение вал 6, в который вставлен хвостовик горизонтально расположенного измельчительного шнека 7. На конце шнека неподвижно крепится нож 8. Палец 9 шнека вращается в центральном отверстии решетки 10, неподвижно закрепленной в корпусе шнека 11. Для натяжения клиновых ремней привода служит винт 12 и гайка 13.

Рис. 21. Кинематическая схема привода мясорубки с одним шнеком, расположенным горизонтально: 1 – электромотор; 2 – подмоторная плита; 3 – шкив; 4 – клиновый ремень; 5 – ведущий шкив; 6 – вал; 7 – измельчительный шнек; 8 – нож; 9 – палец шнека; 10 – центральное отверстие решетки; 11 – корпус шнека; 12 – винт; 13 – гайка

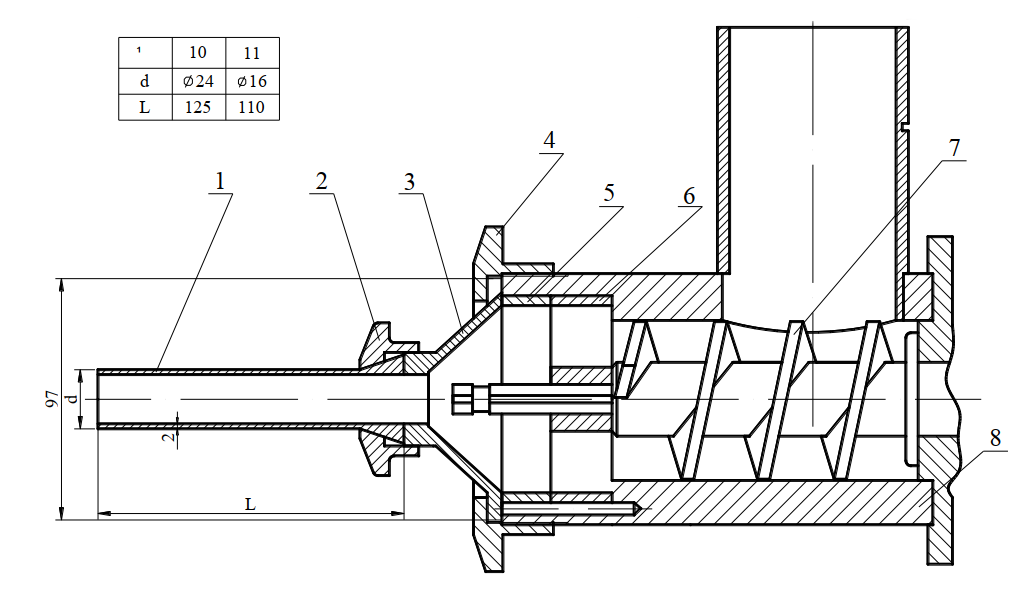

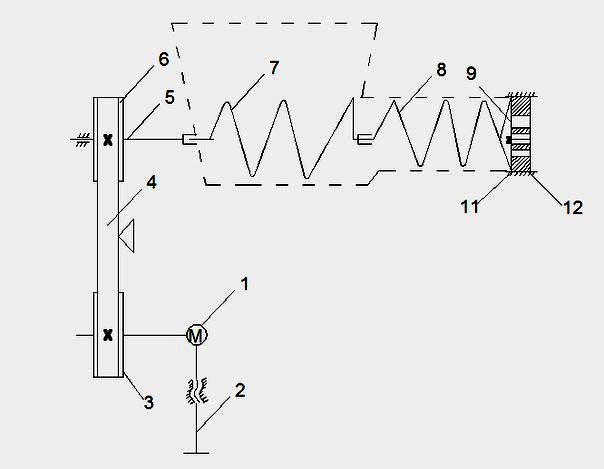

На рис 2.22 показана кинематическая схема привода мясорубки с рабочим и транспортирующим шнеками, расположенными горизонтально в одну линию и вращающимися с одинаковыми скоростями, где 1 — электромотор, закрепленный на подмоторной плите 2 передает вращение от шкива 3 клиновым ремнем 4 шкиву 5.

Шкив приводит во вращение вал 6, в который вставлен хвостовик горизонтально расположенного транспортирующего шнека 7. Транспортирующий шнек вращает измельчительный шнек 8. Оба шнека вращаются с одинаковыми скоростями. Такая схема применена в мясорубке МП – 82.

Рис. 22. Кинематическая схема привода мясорубки с рабочим и транспортирующим шнеками, расположенными горизонтально в одну линию и вращающимися с одинаковыми скоростями: 1 – электромотор; 2 – подмоторная плита; 3, 5 – шкив; 4 – клиновый ремень; 6 – вал; 7 – транспортирующий шнек; 8 – измельчительный шнек

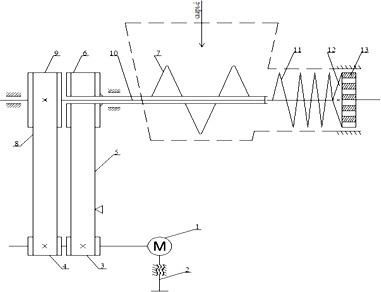

На рис 23. показана кинематическая схема привода мясорубки с транспортирующим и измельчительными шнеками, расположенными в одну линию и вращающимися с разными скоростями. Вращение от электродвигателя 1, закрепленного на подмоторной плите 2 передается шкивам 3 и 4.

Шкив 3 клиновым ремнем 5 передает вращение шкиву 6, неподвижно соединенному с подающим шнеком 7. Шкив 4 клиновым ремнем 8 передает вращение шкиву 9. Вал 10 расположен внутри корпуса шнека 7 и передает вращение измельчительному шнеку 11, на конце которого неподвижно закреплен нож. Такая схема применена в мясорубке К6-ФПВ-120.

Рис. 23. Кинематическая схема привода мясорубки с рабочим и транспортирующим шнеками, расположенными в линию и вращающимися с разными скоростями: 1 – электродвигатель; 2 – подмоторная плита; 3, 4, 9 – шкив; 5 – клиновый ремень; 6 – неподвижно соединенный шкив; 7 – подающий шнек; 8 – клиновый ремень; 10 – вал; 11 – измельчительному шнеку