Содержание страницы

Мойка бутылок – одна из важнейших операций при фасовке пищевых жидкостей, от эффективности которой зависит качество продукции и режим работы всей линии розлива. Это сложный физикохимический процесс. Как правило, сила прилипания (адгезия) загрязнения к поверхности бутылок превышает силу сцепления между частицами загрязнений (когезия), поэтому смыв загрязнений затруднен и происходит постепенно, без пленочного срыва загрязнений.

1. Процесс мойки тары

Весь процесс мойки бутылок можно разделить на 2 этапа:

- поверхностное взаимодействие загрязнения и моющего раствора;

- разделение неоднородной системы, состоящей из двух фаз: загрязнение – стекло.

Первый этап, в свою очередь, можно разделить на две стадии:

- взаимодействие смываемого вещества и жидкости (набухание), в ходе которого на поверхности бутылок образуется насыщенный раствор или концентрированная суспензия;

- перенос растворенного или суспендированного вещества в моющую жидкость путем диффузии.

Решающими факторами, обусловливающими хорошее качество мойки, являются: температура моющих растворов и воды, концентрация моющего раствора, продолжительность мойки, гидродинамическое воздействие струи моющего раствора и воды при внутреннем и наружном шприцеваниях банок, частота заполнения банок моющими растворами и др.

Температурный режим в моечных машинах должен предусматривать постепенное нагревание и последующее постепенное охлаждение во избежание термического боя бутылок. Нагревание и охлаждение бутылок проводят ступенчато при перемещении их из одной зоны в другую; максимально допустимый перепад температур в соседних зонах не должен превышать 30…35 °С при нагревании и 25 °С при понижении температуры. Предельная температура моющих жидкостей обычно не более 85 °С. Массовая доля щелочных растворов колеблется в пределах 0,5…2,0 %.

Теплота в машине расходуется на подогрев щелочного раствора и воды при подготовке машины к работе и нагрев воды и бутылок, а также на компенсацию тепловых потерь при работе машины. Основные потери теплоты приходятся на долю горячей сточной воды.

Современные машины для мойки бутылок можно классифицировать по различным признакам:

- по назначению − на универсальные и специализированные (для определен’ ной отрасли промышленности);

- по способу мойки − на шприцевальные, отмочношприцевальные и отмочно-шприцевальные с механической обработкой бутылок ершами и щетками;

- по кинематическим признакам − на конвейерные (цепные и бесцепные), барабанные и карусельные;

- по количеству отмочных ванн − на одно-, двух и многованные;

- по конструкции транспортирующего органа − машины с цепным и бесцепным транспортерами бутылконосителей, барабанные или роторные (с горизонтальной осью вращения барабана), карусельные (с вертикальной осью вращения барабана);

- по характеру движения транспортирующего органа − машины прерывистого движения (циклические) и машины непрерывного движения;

- по степени механизации − с ручной загрузкой и выгрузкой бутылок, с ручной загрузкой и автоматической выгрузкой бутылок, с автоматической загрузкой и выгрузкой бутылок;

- по месту расположения устройств для загрузки и выгрузки бутылок − одно- и двусторонние.

Наибольшее распространение получили отмочношприцевальные машины с цепным транспортером бутылконосителей.

Современные бутылкомоечные машины независимо от марки включают следующие основные элементы: механизмы загрузки и выгрузки бутылок, бутылконосители, механизм перемещения бутылконосителей, устройство для отбора этикеток, шприцевальные устройства, привод, подогреватели раствора в ваннах.

Качество вымытых бутылок определяют по следующим показателям: физической чистоте, бактериальной чистоте и отсутствию остатков моющего раствора в бутылке. Моечные машины должны обеспечивать чистоту отмываемого объекта, исключение боя или деформации тары, минимальный расход воды и энергии, механизацию погрузочно-разгрузочных работ, простоту и надежность в эксплуатации, безопасность обслуживания.

2. Оборудование для мойки стеклянной тары

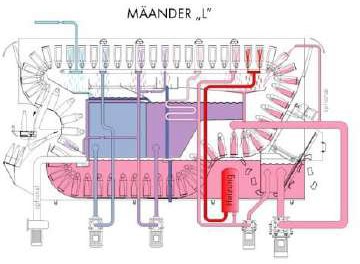

Машина бутылкомоечная MÄANDER, Германия (аналоги Б3-АММ-12, Б3-АММ-6) предназначена для мытья стеклянных и пластиковых бутылок с производительностью от 1500 до 8000 бутылок в час (рисунок 1).

Рисунок 1 − Машина бутылкомоечная MÄANDER

Подача бутылок осуществляется с помощью плавно двигающихся планок, которые загружают их в гнезда бутылконосителей основного транспортёра. Циклически перемещающийся основной транспортёр переносит бутылки отмочную водяную ванну, где температура щелочного раствора постепенно повышается от 40−45 °С до 75−85 °С. Здесь бутылки отмокают (загрязнения и этикетка).

Далее бутылки на выходе из щелочной ванны и на наклонной ветке транспортёра подвергаются внутреннему шприцеванию щелочным раствором (этикетки при этом потоком уносятся в корзину для сбора этикеток).

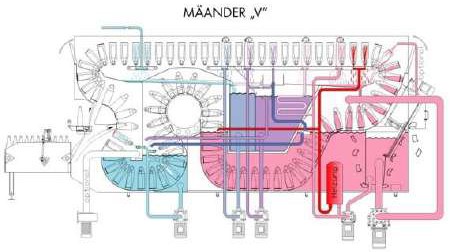

На верхней ветви основного транспортёра бутылки подвергаются внутреннему шприцеванию и наружному ополаскиванию последовательно горячей, тёплой водой. Вымытые бутылки механизмом выгрузки выгружаются из машины и устанавливаются на отводящий транспортёр. Машина выполнена в нескольких исполнениях (рисунок 2).

Рисунок 2 − Бутылкомоечная машина типа «L» стандартного исполнения и «V» − с баком для предварительного отмокания бутылок, при большом загрязнении

3. Оборудование для мойки пластиковой тары

Модульные туннельные машины для мойки тары RTFUX

Данные установки предназначены для мойки любых типоразмеров тары и инвентаря, используемых на предприятиях пищевой промышленности. Модульный принцип построения машин позволяет не только качественно мыть от 300 до нескольких тысяч предметов в час, но и мыть одновременно предметы разной конфигурации (ящики разных типоразмеров, ящики и формы, ящики, ведра и крышки и т. д.). Использование высокопроизводительных турбо модулей обдува и модулей теплой сушки позволяет качественно высушивать предметы с эффективностью до 100 %. (рисунок 3).

Рисунок 3 − Модульные туннельные машины для мойки тары RTFUX

Транспортирование ящиков происходит при помощи цепного конвейера ленточного транспортера в секцию основной мойки. В секции основной мойки происходит обработка ящиков моющим раствором (50−55 °С) с его постоянной фильтрацией и рециркуляцией в резервуаре машины при помощи регулируемых форсунок.

В секции ополаскивания происходит ополаскивание чистой водой из водопровода. Отработанная при ополаскивании вода поступает в резервуар секции основной мойки, что позволяет значительно снизить расход воды. Процесс полностью автоматизирован и управляется пультом.

Запатентованные системы возврата тепла позволяют эффективно экономить электроэнергию даже на высокопроизводительных машиных мощностью до 1500 и более предметов в час, использую энергию удаляемого воздуха.

Машина для мойки ящиков Kitzinger Contino 250 (Германия) производительностью от 150 до 350 ящиков в час (рисунок 4). Транспортировка ящиков в зону мойки происходит при помощи цепного конвейера, оснащенного специальными системами безопасности, отключающих машину при остановке конвейера (попадание посторонних предметов в зону мойки, мойка тары, не соответствующего размера, мойка поврежденной тары). Зона мойки оснащена смотровым окном. Исполнение машины – правое или левое.

Рисунок 4 − Машина для мойки ящиков Kitzinger Contino 250