Содержание страницы

1. Классификация оборудования для очистки и сепарирования сыпучего сельскохозяйственного сырья

Очистка − процесс отделения посторонних примесей из исходного сыпучего материала.

Сепарирование − процесс разделения сыпучих материалов на фракции, различающиеся физическими и геометрическими размерами. Для разделения сыпучих материалов на фракции используют следующие признаки: плотность частиц, линейные размеры, аэродинамические и ферромагнитные свойства, состояние поверхности.

Часть сыпучего продукта, имеющего размеры ячеек сита и проходящего через ситовую поверхность, называется проходом, а частицы продукта, которые не пройдут по размерам сквозь отверстия сита и ссыпаются с него через край, образуют сход.

Для нормальной организации процесса разделения сыпучего продукта необходимо выполнить основное условие просеивания − скольжение частиц продукта по поверхности сита.

Процесс сепарирования движущегося сыпучего продукта состоит из двух одновременно происходящих стадий. На первой стадии (самосортировании) частицы, имеющие меньшие размеры, большую плотность, меньшее значение коэффициента внутреннего трения и удобно обтекаемую форму, перемещаются из верхних слоев в нижние и достигают поверхности сита.

Вторая стадия (собственно просеивание частиц) происходит при относительном движении их по ситу. Однако для эффективного протекания процесса обе стадии требуют различного кинематического режима движения сита: при увеличении ускорения улучшается самосортирование, а для успешного осуществления просеивания необходимо ограничивать максимально допустимые пределы ускорения.

Пневмосепарнрование основано на различии сопротивлений, оказываемых отдельными частицами воздушному потоку, что обусловлено их различными аэродинамическими свойствами.

Магнитное сепарирование. Очистку сырья и промежуточных продуктов от металломагнитных примесей производят на магнитных сепараторах с постоянными магнитами или электромагнитами.

Металломагнитные примеси разнообразны по форме, размерам и происхождению: случайно попавшие мелкие металлические предметы, продукты износа рабочих органов и др. По способу удаления металломагнитных примесей из движущегося потока продукта различают три типа магнитных сепараторов: с верхним расположением магнитов, с нижним расположением магнитов и барабанные магнитные сепараторы с вращающейся немагнитной обечайкой.

Основными рабочими органами зерноочистительных сепараторов и сортирующих машин являются сита. Применяемые сита по способу изготовления классифицируются на штампованные из металлических листов (иногда их еще называют решетами) и тканые металлические и полимерные сетки.

Штампованные сита изготавливаются из оцинкованной или отожженной листовой стали, а тканые — из стальной низкоуглеродистой термически обработанной проволоки простого или саржевого переплетения, а также из шелковых или капроновых нитей.

Рабочим размером штампованных сит является для круглых отверстий − диаметр, прямоугольных − ширина, треугольных − сторона правильного треугольника. Номер сита − это увеличенная в десять раз величина рабочего размера отверстия в миллиметрах.

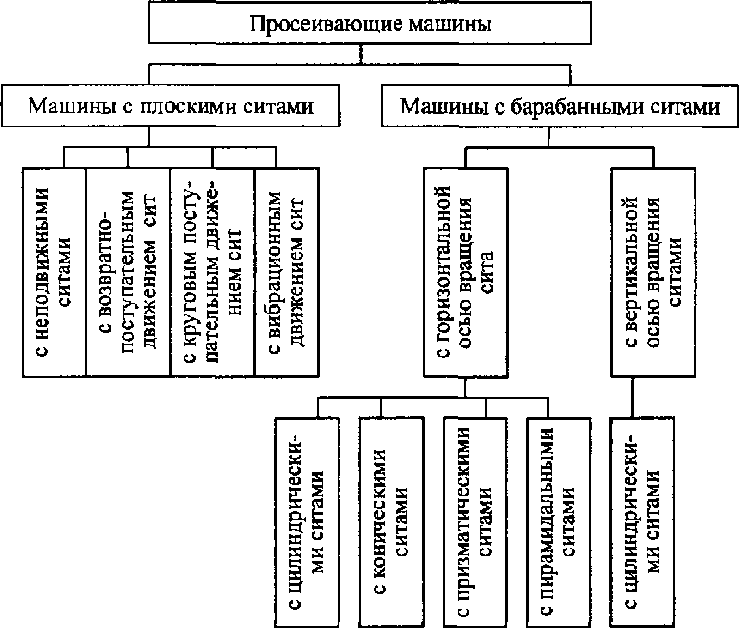

В зависимости от способа реализации основного условия просеивания и конструкции сит предлагается следующая классификация просеивающих машин (рисунок 1).

Рисунок 1 – Классификация просеивающих машин

2. Воздушно-ситовые, воздушные сепараторы и просеиватели

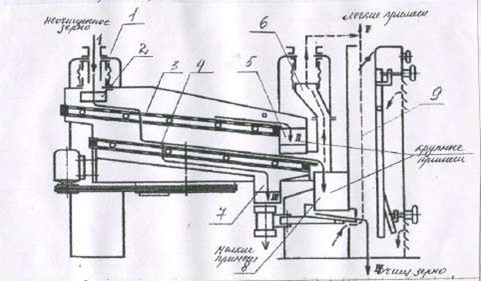

Сепараторы типа БИС (А1−БИС−100, А1−БИС−150) предназначены для отделения от зерна пшеницы примесей, отличающихся от него шириной, толщиной и аэродинамическими свойствами (рисунок 2).

Сепаратор эксплуатируются в зерноподготовительных отделениях и на элеваторах мукомольных заводов, в том числе, в составе комплектного оборудования для вновь строящихся мельниц.

Рисунок 2 − Сепараторы типа БИС (А1-БИС-100, А1-БИС-150): 1 – патрубок; 2 – распределительное днище; 3 – сортировочное сито; 4 – подсевное сито; 5 – лоток; 6 – пневмосепарирующий канал; 7 – лоток; 8 – вибролоток; 9 – циклон

Принцип работы сепаратора следующий: очищаемое зерно из приемного патрубка 1 самотеком поступает в ситовой корпус на распределительное днище 2, крупные примеси (сход с сортировочного сита 3) выводятся по лотку 5 из сепаратора, а смесь зерна с мелкими примесями проходом через сортировочное сито 3 направляется на подсевное сито 4. Мелкие примеси (проход подсевного сита 4) поступают в лоток 7 и удаляются из сепаратора.

Очищенное на ситах от крупных и мелких примесей зерно поступает на вибролоток 8 и далее в пневмосепарирующий канал 6. При прохождении воздуха через поток зерна легкие примеси выделяются из зерновой смеси и выносятся воздухом через канал в горизонтальный циклон 9. Очищенное зерно из пневмосепарирующего канала через отверстие в полу помещения по самотекам поступает на дальнейшую обработку.

Воздушные сепараторы. Основная технологическая функция воздушных сепараторов выделение из зерновой смеси примесей, отличающихся от зерна по аэродинамическим признакам (пыль, частицы оболочек, сорные примеси).

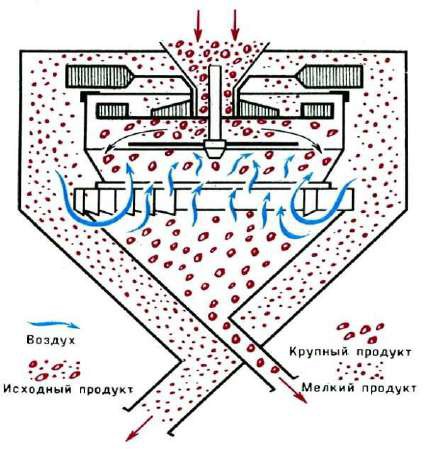

Основным параметром, определяющим возможность разделения зерновой смеси по аэродинамическим свойствам, является скорость витания. Зерновая смесь разделяется в вертикальном канале, где воздушный поток взаимодействует с движущимся слоем зерна. Воздушные сепараторы, в которые исходная смесь подается пневмотранспортом, выполняют две функции: выделение легких примесей из зерна и вывод в аспирационную сеть транспортирующего воздуха (рисунок 3).

Рисунок 3 − Центробежный сепаратор с внутренней циркуляцией воздуха

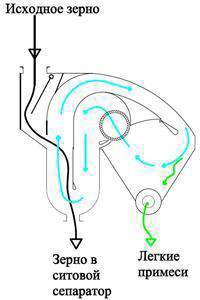

Сепаратор воздушный АСО (рисунок 4) предназначен для разделения частиц, отличающихся величиной скорости витания.

Как правило, сепараторы подобной конструкции применяют при необходимости обеспечения высокой эффективности и четкости разделения, например, для разделения продуктов шелушения крупяных культур, контроля готовой продукции, лузги и т. п.

Рисунок 4 – Воздушный сепаратор АСО

Воздушный сепаратор крепится на опорной стальной раме. Исходный продукт поступает в пневмосепарирующий канал воздушного сепаратора, где продувается восходящим потоком воздуха, создаваемым диаметральным вентилятором.

Очищенный продукт выводится из машины самотеком. Легкие примеси, захваченные воздухом, отделяются в осадочной камере и выводятся при помощи шлюзового затвора, а воздух подается в пневмосепарирующий канал для последующего использования.

Преимущества воздушного сепаратора:

- высокая эффективность и четкость разделения;

- замкнутый цикл использования воздуха, способствующий существенному снижению выбросов производства в атмосферу в целом, а также энергосбережению на обогрев в холодное время года;

- высокая надежность и ремонтопригодность, обеспеченная простой конструкции и применением специальных комплектующих.

Магнитные сепараторы. В зерновой смеси, как правило, содержатся металломагнитные примеси, которые не удается полностью выделить в зерноочистительных сепараторах. Наличие таких примесей может привести к искрообразованию и повреждению рабочих органов машин при переработке зерна.

Особенно опасно попадание металломагнитных примесей в готовую продукцию, где их содержание строго нормируется. Рабочий процесс в магнитных сепараторах основан на различии магнитных свойств зерновых продуктов и примесей. Для извлечения металломагнитных частиц необходимо, чтобы сила притяжения магнита, действующая на них, была бы не менее проекции равнодействующей всех механических сил, испытываемых частицами, на направление силы притяжения.

Эффективность извлечения металломагнитных примесей зависит в основном от соотношения сил притяжения металломагнитных частиц к магнитному экрану, удерживающих их в магнитном поле, и смывающих сил потока продукта. Эффективность выделения металломагнитных примесей определяют по содержанию примесей в зерне до и после очистки.

Магнитные сепараторы FBD (рисунок 5) извлекают ферромагнитные примеси из обрабатываемого продукта непрерывно, что важно для непрерывного производства конечного продукта.

Рисунок 5 − Магнитные сепараторы FBD

Магнитные сепараторы обычно расположены в конце производственной линии для того, чтобы снизить наличие ферромагнитных примесей в конечном продукте, однако сепараторы могут размещаться и в местах загрузки продуктов, в начале и конце технологического процесса.

Рассевы. Рассев – машина, предназначенная для разделения общей массы зерна на фракции. В рассевах сортируются продукты размола зерна по размерам. Основная часть рассева – ситовые корпуса, состоящие из уложенных друг на друга деревянных рам с натянутыми горизонтальными ситами

Ситовые корпуса совершают круговое поступательное движение в горизонтальной плоскости. Продукты измельчения, перемещаясь по ситам рассева, переходят сверху вниз с рамы на раму и постепенно просеиваются, разделяясь на несколько фракций, отличающихся крупностью частиц.

По принципу уравновешивания поступательно движущихся масс и по способу подвески балансиров рассевы подразделяют на приводы:

- кривошипные;

- самобалансирующиеся с жестким приводным валом;

- самобалансирующиеся с инерционным приводом;

При движении рассева силы инерции главной рамы и укрепленных на ней ситовых корпусов уравновешиваются центробежными силами инерции, вращающихся грузов. По числу ситовых корпусов рассевы бывают однокорпусные, двукорпусные и многокорпусные. По исполнению – на пакетные и шкафные.

В пакетных рассевах корпуса собраны из ситовых рам, уложенных друг на друга и стянутых в вертикальной плоскости стяжными болтами. В шкафных рассевах ситовые рамы вдвигают по направляющим в ситовой корпус, как ящики в шкаф.

Рассев самобалансирующийся ЗРШ4−4М (рисунок 6). В рассеве корпус четырехприемный выполнен в виде шкафа и подвешен на четырех подвесках из стальных тросов к специальной раме потолочного перекрытия. Подвески соединены балками. Над корпусом рассева установлены приемное устройства. Под корпусом установлены блоки патрубков, которые соединены с корпусом матерчатыми рукавами.

Рисунок 6 – Рассев самобалансирующийся ЗРШ4−4М

Шкаф рассева состоит из четырех секций на направляющих которых установлены по 18 ситовых рам с поддонами. Над каждой секцией установлены питатели. Ситовые рамы изготовлены из деревянных брусков.

Рама разделена на 4 ячейки. В них вставляют вкладыши (коробка с перфорированным дном). Исходный продукт из приемных коробок попадает в питатели, которые распределяют его на три потока, каждый из которых поступает на ситовую раму. При движении продукта по ситам, совершающим круговое поступательное движение в горизонтальной плоскости, происходит сортирование продукта по размерам частиц. Движение продуктов, получаемых в результате сортирования, обусловлено технологической схемой. Фракции продукта выводятся из корпуса через выпускные патрубки.

Во время работы рассева особое внимание следует обратить на равномерную загрузку всех секций, герметичность кузова, отсутствие подсора одной фракции в другую, очистку сит, эффективность аспирации, отсутствие посторонних шумов

Радиус траектории круговых колебаний в горизонтальной плоскости корпуса рассева изменяют путем снятия или добавления сменных грузов, закрепляемых на балансирах. При этом необходимо, чтобы масса и расположение грузов на верхнем и нижнем балансирах были одинаковыми.

При обслуживании рассева запрещается пускать в работу рассев со снятыми ограждениями, неплотно закрытыми дверями, недостаточно закрепленными балансирами и поврежденными тросовыми подвесками (более 10 % проволочек). Также запрещается останавливать рассев в период разбега, производить снятие или установку балансиров без такелажных приспособлений, выполнять ремонтные работы, очистку движущихся частей до полной остановки рассева, также надевать приводные ремни, находиться на расстоянии менее 0,5 м от корпуса рассева.