Содержание страницы

1. Классификация оборудования для проведения тепло- и массообменных процессов

Теплообменные процессы − самопроизвольные необратимые процессы переноса теплоты от более нагретых тел (или участков тел) к менее нагретым. В зависимости от характера изменения состояния объектов тепловой обработки различают следующие виды теплообменных процессов: нагревание и охлаждение, испарение и выпаривание, сублимацию и конденсацию, замораживание и размораживание.

Существующие принципы обезвоживания обеспечивают удаление влаги без изменения агрегатного состояния (прессование, центрифугирование, сепарирование, фильтрация и др.), с изменением агрегатного состояния (выпаривание, конденсация, сублимация, тепловая сушка и др.), а также комбинированным способом (вакуум — сублимационная сушка, с использованием перегретого пара, со сбросом давления, ИК- и СВЧ-нагрев и др.), которые могут рассматриваться как системы со сложными внутренними физикохимическими связями.

Механизм обезвоживания влажного пищевого сырья условно делится на два этапа: при сушке происходит испарение воды в окружающую среду с поверхности пограничного слоя материала (внешний тепломассообмен) и внутри продукта влага перемещается путем диффузии (внутренний тепломассообмен).

Наконец, к тепловым процессам относятся процессы фазового превращения − выпаривание и конденсация, также широко применяемые в пищевых производствах. Перенос теплоты осуществляется тремя способами: теплопроводностью, конвекцией, радиацией.

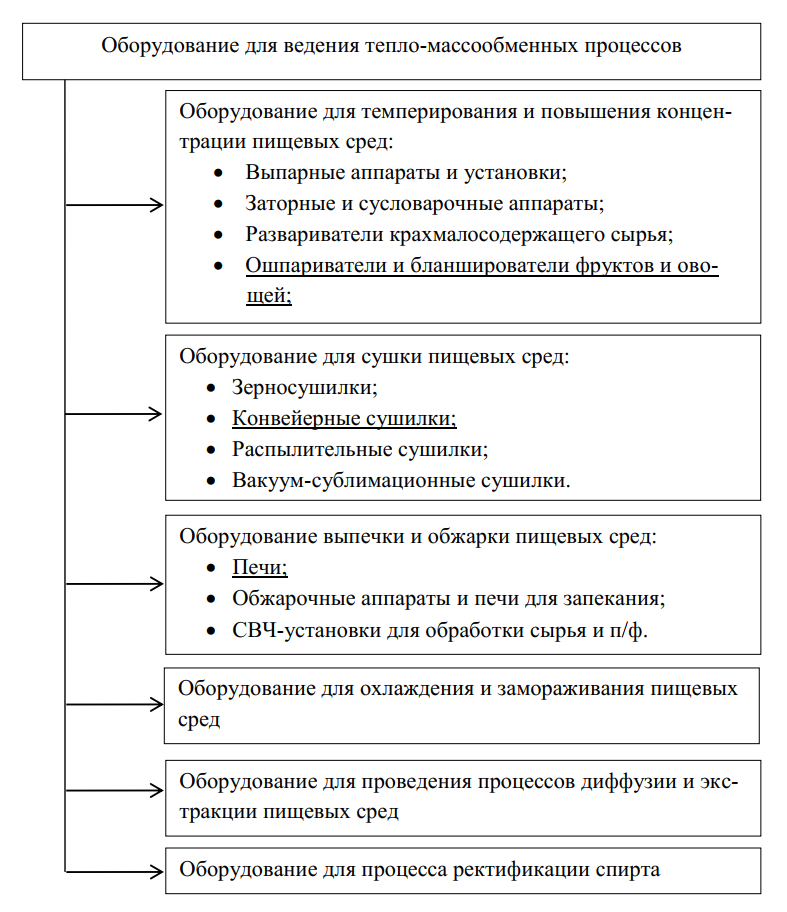

Классификация оборудования для проведения тепло- и массообменных процессов представлена на рисунке 1.

Рисунок 1 – Классификация оборудования для проведения тепло- и массообменных процессов

2. Конвейерные сушилки

Конвейерные сушилки представляют собой конвейерные камеры, внутри которых расположены конвейеры и снабжены вентиляционным оборудованием. Сушка продукта в них осуществляется чистым, нагретым в паровых или огневых калориферах воздухом, температура которого зависит от вида высушиваемого продукта и влажности.

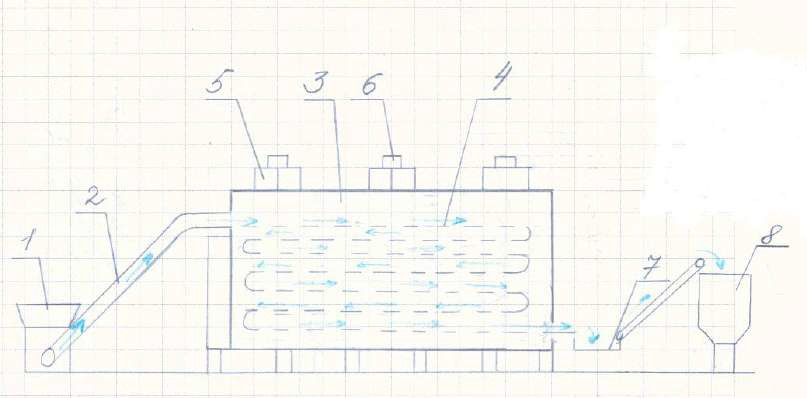

Конвейерная сушилка для макарон БИД производительностью 150−400 кг/час (рисунок 2).

Рисунок 2 − Конвейерная сушилка для макарон БИД: 1 – приемный бункер; 2 – транспортер-укладчик; 3 – корпус; 4 – ленты; 5 – вытяжная камера; 6 – вентилятор; 7 – вибролоток; 8 – бункер для стабилизации

Конвейерная сушилка имеет сварной металлический корпус 3, внутри которого расположены 7 ярусов лент 4. Ленты состоят из полиэфирной мононити с термофиксацией. Комплексная система вентиляции и подачи тепла реализовано с помощью вентиляторов 6 и вытяжных камер 5, установленных на крыше сушильной камеры.

Продуманная схема циркуляции воздуха в камере позволяет удерживать необходимые режимы сушки на всех этапах. Система управляется автоматикой.

Сначала пневматический транспортер – укладчик 1 загружает макароны на ленту верхней секции, где они подвергаются нагреву до 60−70 °С и интенсивно избавляются от влаги. Медленно, продвигаясь по лентам 4, макароны переходят из верхней секции в нижние и проходят разные этапы сушки: от интенсивной сушки в верхней секции (влажность уменьшается с 32 % до 20 %) до мягкой в нижней секции (влажность снижается постепенно до 13 %). Установка имеет пять климатических зон.

Время прохождения макаронами всех секций сушильной камеры составляет от 45 минут до 3,5 ч. После сушильной камеры макароны попадают на вибролоток 7, где подвергаются обработки паром для снятия внутреннего напряжения. После этого транспортером подаются в бункер 8 для стабилизации и перераспределения влаги.

3. Печи

Печи, применяемые для кондитерского и хлебопекарного производства, классифицируются:

- по технологическому признаку (универсальные и специализированные);

- по производительности (малой производительности с площадью пода до 8 м2, средней производительности − до 25 м2, большой производительности − свыше 25 м2);

- по степени механизации (со стационарным подом, с выдвижным подом, с конвейером подачи и электроприводом);

- по способу обогрева пекарной камеры (жаровые, с канальным обогревом, с пароводяным обогревом, с газовым обогревом, с электрообогревом, со смешанным обогревом);

- по типу пекарной камеры (тупиковые, тоннельные).

Технологический признак определяет специализацию печи и ассортимент вырабатываемой продукции. По специализации современные печи делятся на хлебопекарные, кондитерские, бараночные, пряничные, для выработки национальных и специальных сортов мучных изделий.

Пекарная камера является важнейшим элементом печного агрегата, в котором сосредоточены теплообменные и увлажнительные устройства, средства для перемещения продукции, элементы автоматических устройств и другие приспособления.

Пекарные камеры современных печей бывают двух типов:

- тупиковые (посадка тестовых заготовок на под и выгрузка готовой продукции производятся через одно и то же посадочное отверстие);

- проходные (посадка и выгрузка продукции осуществляется через отверстия, расположенные с противоположных сторон печи, и при двухниточном конвейере образуется наибольшая холостая ветвь, примерно равная половине всей его длины).

В пекарной камере происходят разнообразные процессы. Тестовые заготовки, поступающие в пекарную камеру, подвергаются воздействию тепла и пара, вследствие чего в тесте проходят теплофизические, биохимические и другие сложные процессы. В результате этого тестовая заготовка превращается в готовое изделие. Совокупность процессов, происходящих в пекарной камере и в тесте-хлебе, в результате которых из тестовой заготовки получается готовая к употреблению продукция, называется процессом выпечки.

Пекарные камеры современных печных агрегатов хлебопекарного, кондитерского, бараночного производства выполняются: тупиковыми, тоннельными и проходными.

В агрегатах с тупиковыми пекарными камерами посадка тестовых заготовок и выгрузка готовых изделий производится с одной стороны, через одно и то же окно. В пекарной камере располагается четное число рабочих ветвей конвейерного пода: две или четыре.

В агрегатах с тоннельными пекарными камерами посадка тестовых заготовок производится с одной стороны, а выгрузка готовых изделий с противоположных.

К конструкциям пекарных камер предъявляют также обязательное требование к герметичности стен и ограждений. Это достигается путем применения уплотнительных устройств и обмазок для внутренних поверхностей кирпичных стенок.

«Муссон ротор модель 77» − универсальная ротационная конвекционная печь нового поколения, которая предназначена для выпечек хлебобулочных изделий, хлеба формового и подового из пшеничной и ржаной муки, кондитерских изделий, в том числе бисквитов и безе.

Печь обеспечивает выпечку хлебобулочных изделий широкого ассортимента без перенастройки воздушных потоков в пекарной камере, отличную пропекаемость, высокий подъем, равномерно окрашенную поверхность, идеальный глянец. Облицовка, дверь печи, стенки, потолок, пол, порог пекарной камеры выполнены из нержавеющей стали. Система управления печами построена на базе микропроцессорного контроллера с применением пускорегулирующей аппаратуры отечественного и импортного производства, обеспечивающей минимальное техническое обслуживание, высокую надежность в эксплуатации, максимальный набор функций управления печью.

В печи предусмотрен реверс вращения тележки. Эффективная схема циркуляции воздуха с центробежным вентилятором создает в пекарной камере однородный воздушный поток оптимальной скорости, что позволяет получать равномерно пропеченные изделия широкого ассортимента с равномерно окрашенной поверхностью без перенастройки жалюзи. Использование опции «предразогрев» позволяет минимизировать тепловые потери при закатывании тележки с заготовками в пекарную камеру и, соответственно, сокращает время выпечки.

Дозированное насыщение пекарной камеры необходимым количеством пара обеспечивает мощная система пароувлажнения лоткового типа, размещенная непосредственно в потоке горячего воздуха. сокращение времени выхода печи на рабочую температуру после закатывания стеллажной тележки с тестовыми заготовками. В помещение, в котором установлена печь, должна быть приточновытяжная вентиляция.

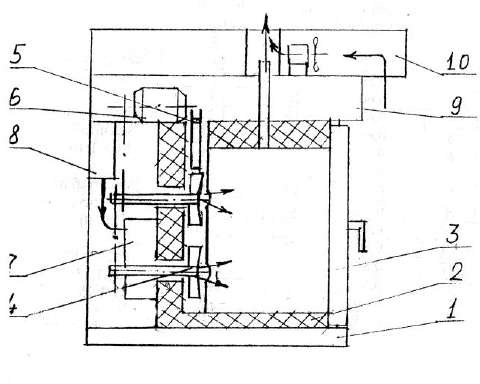

Технологическая схема хлебопекарной печи «Муссон ротор 77» представлена на рисунке 3.

Рисунок 3 – Технологическая схема печи «Муссон ротор 77»: 1 – каркас; 2 – термоизолятор; 3 – пекарная камера; 4 – вентиляторы; 5 – нагреватели; 6 – привод; 7 – парообразователь; 8 – бачок для воды; 9 – пульт управления; 10 – вытяжной зонт; 11 – пандус

Печь выполнена в виде прямоугольного металлического каркаса 1 с пандусом 11. Пространство между наружным кожухом и внутренним заполнено термоизолятором 2. Внутри каркаса установлены пекарная камера 3, вентиляторы 4, нагреватели с блоками ТЭН 5, привод 6, парообразователь 7, бачок для воды 8 и вытяжной зонт 10.

Внутри пекарной камеры 3 находится вращающаяся платформа. Потоки горячего воздуха создаются за счет нагревателей 5 при помощи ТЭНов. Принудительная циркуляция воздуха по контуру осуществляется вентиляторами 4, которые получают вращение от привода 6. Выход воздуха из контура в пекарную камеру осуществляется через жалюзи.

Пар для увлажнения пекарной камеры вырабатывается системой пароувлажнения 7. Вода в парообразователь подается из бачка 8 при помощи электромагнитного клапана самотеком. Сверху над козырьком печи находится вытяжной зонт 10 для отвода горячего воздуха из-под козырька при открытой печи.

Пекарная камера закрывается дверью с запорным механизмом, фиксирующим ее в закрытом положении. Дверь имеет смотровое окно для наблюдения за процессом выпечки. Перед началом выпечки печь должна быть прогрета до температуры 280 °С. Проверить наличие воды в бачке системы пароувлажнения. Разогреть парогенератор до температуры 250 °С. По достижению установленной температуры парогенератора загорается лампочка индикатора «пар». По достижения установленной температуры печь готова к выпечке.

Выпечка хлебобулочных и кондитерских изделий производится в кассетах хлебных форм или на подовых листах, загруженных в стеллажную тележку. Стеллажная тележка закатывается в камеру на платформу и фиксируется фиксатором. Для удобства закатывания стеллажной тележки в пекарную камеру печь снабжена пандусом 11.

4. Оборудование для охлаждения и замораживания пищевых сред

Для охлаждения фруктов и овощей используются камеры или туннели. Камеры охлаждения могут быть цикличного (периодического) или непрерывного действия. Они представляют собой теплоизолированные помещения, оборудованные подвесными конвейерами, приборами охлаждения и системами воздухораспределения.

Туннели представляют собой теплоизолированные помещения, по ширине которых вдоль туннеля расположены три (четыре) подвесных пути, а воздух охлаждают с помощью воздухоохладителей различного типа.

Камеры замораживания могут быть с естественной и принудительной циркуляцией воздуха, тупиковыми и проходными, периодического и непрерывного действия. Они оснащаются подвесными путями или стоечными поддонами. В камерах с естественной циркуляцией устанавливают пристенные и потолочные охлаждающие батареи, а с принудительной циркуляцией воздуха − воздухоохладители и специальные системы воздухораспределения.

Морозильные аппараты бывают воздушными, плиточными и контактными. Воздушные морозильные аппараты представляют собой теплоизолированные туннели, внутри которых размещены охлаждающие батареи, вентиляторы и транспортирующие средства. Плиточные морозильные аппараты предназначены для замораживания упакованных продуктов (плодоовощных наборов) и имеют систему непосредственного охлаждения, Замораживание в контактных аппаратах проводят методом орошения или погружения.

Туннельные морозильные аппараты являются универсальными аппаратами и предназначены для замораживания в потоке холодного воздуха любых продуктов как в упакованном, так и в неупакованном виде.

Данные аппараты используют как часть конвейерной линии по переработке пищевой продукции.На тонкой сетчатой или металлической ленте конвейера продукция подаётся в туннельный аппарат и, за счет интенсивного движения воздуха в аппарате с температурой −30…−35°С. происходит замораживание продукта. Время процесса замораживания регулируется в зависимости от вида и размера продукта.

Высокотехнологичная система обдува в воздухоохладителях и теплоизолированная камера, выполненная из пенополиуретановой теплоизоляции, позволяет увеличить эффективность замораживания и экономить время.

Флюидизационная морозильная установка применяется для замораживания продуктов с нежной консистенцией или влажных продуктов (например, кусочки овощей или фруктов, мелкие креветки), которые смерзаются при замораживании, то есть продуктов, подлежащих так называемой индивидуальной быстрой заморозке.

Оборудование такого типа состоит, как правило, из двух больших блоков − грузового и воздухоохладителя. В грузовом блоке чаще всего используется система воздухораспределения туннельного типа. Исходный продукт размещается на лотках или поддонах, закрепляемых на стеллажах рабочей камеры.

Во флюидизационных скороморозильных аппаратах продукт находится в потоке охлажденного воздуха высокой скорости и слой как бы «кипит». Вибрируя и перемещаясь в потоке воздуха продукт быстро и равномерно замораживается, такое явление называется «виброкипящим слоем». Воздух подаётся под давлением снизу сетчатых лотков с продуктом, пронзая их насквозь.

Флюидизационный скороморозильный аппарат применяется только для обработки малогабаритных продуктов: ягод, зеленого горошка, кукурузы, фасоли или крупных овощей и фруктов, нарезанных маленькими кубиками. Обработка в аппарате шоковой заморозки занимает 8−15 минут − в зависимости от размера и теплоемкости частиц продукта.

Флюидизационный скороморозильный аппарат туннельного типа часто применяют для шоковой заморозки готового продукта в составе автоматизированных линий высокой производительности.

Непременным условием получения такого замороженного продукта является непрерывное движение каждой частицы продукта во взвешенном состоянии. Это достигается с помощью воздуха, подаваемого вентиляторами через охлаждающие змеевики испарителя, а затем через слой продукта.

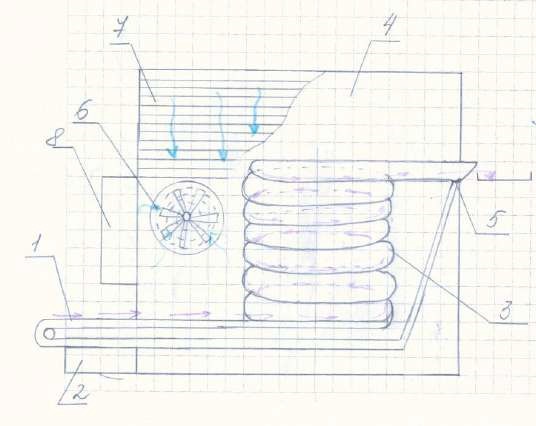

Конвейерные скороморозильные аппараты используются для обработки мелких продуктов − ягод, бобов и порезанных овощей (рисунок 4). Заморозка может осуществляться как россыпного, так и упакованного в пакеты продукта. Конструктивно установки такого типа могут различаться: одни используют ленточный многоярусный конвейер (3−4 горизонтальные ветви), другие − вертикальный цепной многоходовый транспортер, а третьи это спиральный конвейер для шоковой заморозки. Особенностью скоромозильных аппаратов с конвейером спирального типа являются малые габариты.

Рисунок 4 − Конвейерный скороморозильный аппарат: 1 – ленточный конвейер; 2 – мойка; 3 – вертикальный барабан; 4 – термоизоляционная камера; 5 – перегородка; 6 – вентилятор 7 – батареи охлаждения; 8 – пульт

Аппарат представляет собой термоизолированную камеру 4, в которой на ленточный конвейер 1 укладывается замораживаемый продукт. Конвейер движется вокруг вертикального барабана 3 по спирали снизу вверх. С верхней части барабана транспортерная лента по спирали выводится через ограждение аппарата, поворачивает вокруг роллеров и вновь направляется в камеру замораживания.

В месте поворота транспортерной ленты вне камеры продукт сходит с транспортерной ленты и направляется на упаковку. Свободная транспортерная лента через перегородку 5 возвращается к загрузочной стороне, предварительно пройдя устройство для автоматизированной мойки 2.

Воздух охлаждается батареями 7, расположенными рядом со спиральным барабаном 3. Вентиляция в аппарате обеспечивается вентилятором 6. Система полностью автоматизирована и управляется с пульта 8. Скорость транспортера легко регулируется, что позволяет обеспечивать необходимую продолжительность замораживания различных продуктов. В качестве хладагента используют аммиак или хладон−22. Температура воздуха в аппарате −40 °С.