Содержание страницы

1. Классификация оборудования для механической переработки сырья и полуфабрикатов формованием

Формование − процесс придания перерабатываемому продукту определенной формы и размеров.

Свойства перерабатываемых пищевых масс и требуемая форма готовых изделий определяют как способ формования, так и тип формующего оборудования.

В связи с этим формующее оборудование обычно классифицируют по следующим признакам: типу нагнетателя, характеру движения нагнетателя, характеру движения формуемого продукта, рабочей характеристике нагнетателя, количеству нагнетателей, наличию принудительного питания, способу отделения формующего продукта.

Основным признаком, определяющим конструкцию формующего оборудования, является тип нагнетателя. В машинах для формования пищевых сред применяются следующие типы нагнетателей: шнековые, поршневые, валковые, шестеренные, пластинчатые, комбинированные.

Наибольшее распространение в пищевой промышленности получили шнековые нагнетатели. К их достоинствам можно отнести возможность непрерывной подачи массы, создания высоких давлений (шнековые макаронные прессы), пластификации и термостатирования материала при прохождении по длине шнека. Формующие машины со шнековыми нагнетателями подразделяются на одношнековые и многошнековые. При этом шнеки могут находиться во взаимном зацеплении.

Поршневые нагнетатели применяются при формовании отливкой и отсадкой текучих пищевых масс, таблетировании сыпучих масс, штамповании высоковязких сред.

Валковые нагнетатели применяют, как правило, в тех случаях, когда нет необходимости в создании высоких давлений. Эти нагнетатели позволяют осуществлять равномерное выдавливание массы по всей ширине матрицы, при этом обеспечивается высокая производительность и почти полное сохранение структуры. Валковые нагнетатели нашли широкое применение при формовании тестовых заготовок, конфетных масс, бисквита и т. д.

В шестеренных нагнетателях в неподвижном кожухе вращаются защемляющиеся между собой шестерни, которые обеспечивают объемное передавливание продукта из зоны питания в зону нагнетания. Шестеренные нагнетатели преимущественно применяют при формовании конфетных масс. Несмотря на определенные достоинства, шестеренные нагнетатели имеют ряд недостатков. Подача продукта в зону входа только под действием силы тяжести возможна лишь для маловязких сред.

Для высоковязких сред необходимо применение принудительной подачи. Кроме того, при зацеплении зубьев образуется защемленный объем, в котором резко возрастает давление. Это приводит к возникновению сил, стремящихся раздвинуть шестерни, что ускоряет их износ. Увеличение давления в защемленном объеме приводит к возрастанию утечек в торцевых и радиальных зазорах.

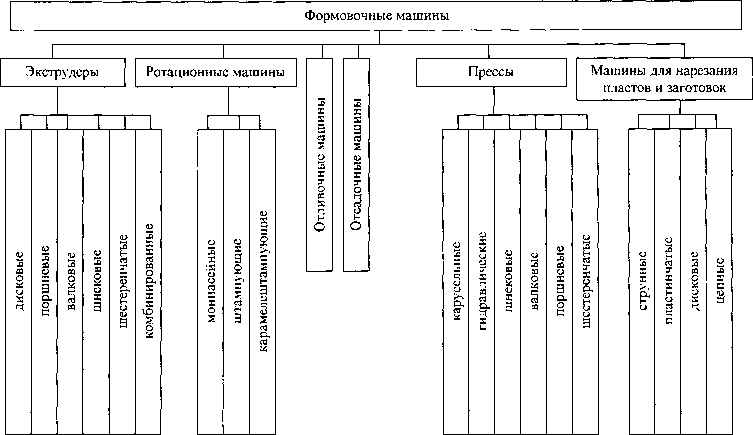

По функционально-технологическому принципу формующее оборудование можно разделить на следующие группы машин (рисунок 1). Ротационные формующие машины предназначены для получения из пластичного сырья (теста) заготовок полуфабрикатов определенной формы и размера с рисунком на поверхности.

Рисунок 1 – Классификация формующих машин

Заготовки из сдобного и пряничного теста формуются на отсадочных машинах. Штампующие машины предназначены для резки исходного продукта в виде жгута на отдельные изделия и придания им различной формы. Режущие машины предназначены для деления пластов конфетных масс на отдельные части в форме параллелепипеда. Отливочные машины служат для получения изделий определенного объема, формы и рисунка из полужидкой или жидкой кондитерской массы отливкой ее в форму. Они отделяют от жидкой массы порцию определенного объема и отливают ее в форму.

В соответствии с конструктивными признаками и особенностями формования оборудование можно и так:

- оборудование для формования путем штампования (прессования) с целью придания полуфабрикату определенной формы, изменения его плотности;

- оборудование для формования путем экструзии (выдавливания) через формующее отверстие матрицы различными нагнетателями;

- оборудование для округления, раскатки, вытяжки и другого.

Во второй группе оборудования экструзии характерно, что на сырье и полуфабрикат оказывается также воздействие давлением, но и объем, в котором находится перерабатываемый продукт, имеет определенной формы и размеров отверстие, через которое происходит выдавливание.

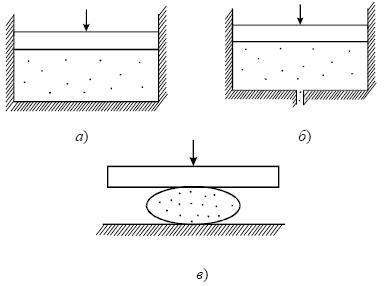

В третьей группе оборудования – для округления, раскатки и т.д. – продукт воспринимает давление по плоскостям или даже линиям и точкам, не находясь в замкнутом объеме. В этой связи можно предложить называть эти классификационные группы (рисунок 2) как оборудование для формования путем: сдавливания (схема а); выдавливания (схема б); надавливания (схема в).

Рисунок 2 – Классификационные группы оборудования для формования

В процессе переработки с целью формования в оборудование первой группы (для штампования) сырье и полуфабрикаты находятся в замкнутом объеме, в котором создается определенное давление.

2. Экструдеры

Экструзия (от позднелат. Extrusio − выталкивание) − технология получения изделий путем продавливания нагретого материала через формующее отверстие.

Экструдер − машина для формования пластичных материалов, путем придания им формы, при помощи продавливания (экструзии) через профилирующий инструмент (экструзионную головку).

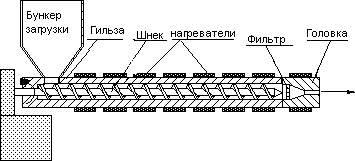

Экструдер состоит из нескольких основных узлов − корпуса, оснащенного нагревательными элементами, рабочего органа (шнека, диска, поршня), размещенного в корпусе, узла загрузки перерабатываемого продукта, привода, системы задания и поддержания температурного режима и других контрольно-измерительных и регулирующих устройств (рисунок 3).

Рисунок 3 − Экструдер

В пищевой промышленности экструдер применяется для производства кукурузных палочек и других продуктов питания, технология которых содержит процесс экструдирования.

Экструдирование − наиболее эффективный способ повышения питательной ценности зерна при использовании в качестве зерновых завтраков. В винтовом рабочем органе экструдера зерно подвергается механическому и баротермическому воздействию.

При этом в нем происходят сложные структурно-механические и химические изменения. В процессе экструдирования крахмал распадается на простые сахара, вредная микрофлора обеззараживается, а в бобовых культурах дезактивируются антипитательные вещества.

Конструкции экструдеров могут быть классифицированы также по геометрической форме, механическим, функциональным или термодинамическим характеристикам. Особое значение имеют такие параметры, как уклон режущей кромки матрицы и количество тепловой энергии, образующейся в процессе экструдирования за счет механического преобразования энергии; температура во время ведения процесса; влажность экструдируемой массы.

При переработке пищевых продуктов наибольшее распространение получили экструдеры со шнеками полного зацепления, вращающимися в одном направлении, когда вершины одного шнека взаимодействуют с впадинами другого.

По частоте вращения шнека экструдеры подразделяют на нормальные и быстроходные с окружной скоростью соответственно до 0,5 и 7 м/мин, а по конструктивному исполнению − на стационарные и с вращающимся корпусом, с горизонтальным и вертикальным расположением шнека.

Экструдер для производства сухих завтраков, кукурузных палочек и хлопьев ЭПК−100 предназначен для производства различных фигурных изделий (палочек, звездочек, колечек, шариков) из крупяного крахмалосодержащего сырья.

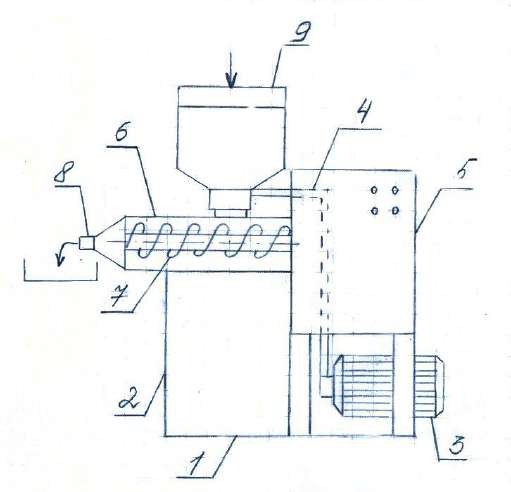

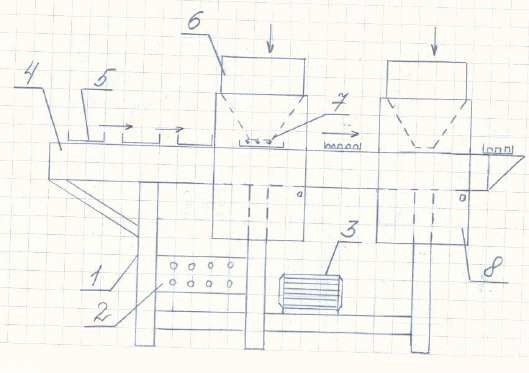

В качестве сырья используются крупы (кукуруза, рис, гречка, манка), отруби, картофельную крупку, смеси, содержащие различную муку, сушеные овощи. Технологическая схема экструдера для производства сухих завтраков, кукурузных палочек и хлопьев ЭПК−100 представлена на рисунке 4.

Экструдер состоит из плиты 1, станины 2, электродвигателя 3 с приводом 4, пультом управления 5 и бункером 9. Внутри корпуса 6 расположен горизонтальный шнек 7, который выпрессовывает массу через формующие каналы матрицы 8.

Сырье поступает в загрузочный бункер 9 и с помощью привода 4 электродвигателя 3 подается в корпус 6. Там, захватывая исходный продукт, шнек 7 перемещает его от загрузочного устройства вдоль корпуса экструдера. При этом продукт сжимается, разогревается, пластифицируется и гомогенизируется.

Рисунок 4 − Технологическая схема экструдера ЭПК−100: 1 – плита; 2 – станина; 3 – электродвигатель; 4 – привод электродвигателя; 5 -пульт управления; 6 – корпус; 7 – горизонтальный шнек; 8 – матрица; 9 – загрузочный бункер

В экструдере осуществляется выдавливание жгутов перерабатывающей массы через формующие фильеры матрицы 8. В процессе экструзии в результате воздействия температуры 120−180 °С и давления до 200 мПА происходит взрывоподобное испарение влаги из экструдера, изделия увеличиваются в объеме и практически мгновенно высыхают.

3. Отливочные машины

Отливочные машины служат для получения изделий определенного объема, формы и рисунка из полужидкой или жидкой кондитерской массы отливкой ее в форму. Они отделяют от жидкой массы порцию определенного объема и отливают ее в форму. Материал формы зависит от физических и химических свойств заливаемой массы.

Отливочная машина ШОЛ предназначена для изготовления мармелада и конфет типа «Коровка», а также других типов

фруктово-желейных, ликерных и помадных конфет. Устройство способно отливать кондитерские изделия в крахмал и силиконовые формы (рисунок 5).

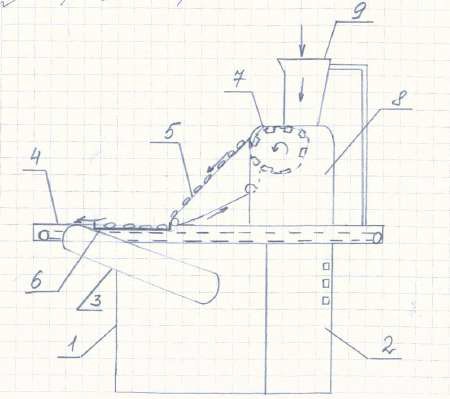

Рисунок 5 – Отливочная машина ШОЛ: 1 – сварная рама; 2 – пульт управления; 3 – привод; 4 – цепной транспортер; 5 – лоток; 6 – загрузочный бункер; 7 – отливочная головка; 8 – устройство отливки

Машина состоит из сварной рамы 1, пульта управления 2, привода 3 цепного транспортера 4, отливочных головок 7 и загрузочного бункера 6.

Цепной транспортер 4 состоит из двух ветвей цепи с гонками, приводного вала, натяжного вала. Отливочная головка 7 состоит из бункера с водяной рубашкой, бронзовой плиты с золотником и десятью поршнями, вала, рычагов, кривошипа, тяг, которые образуют вместе устройство отливки 8.

Принцип работы: работник устанавливает лоток 5 с силиконовыми формами на цепной транспортер 4 и включает машину. Лоток перемещается на шаг. Первый ряд формы, становится напротив вентилей отливочной головки 7. Лоток останавливается. В этот момент поршни отливочной головки движутся вперед и нагнетают массу через вентили в формы лотка 5. Когда поршень полностью отработает свой ход, золотник поворачивается на 80 о и соединяет бункер с поршневым пространством.

Поршень движется назад, засасывая массу из бункера. В это время лоток снова перемещается на шаг, и второй ряд формы заполняется массой. После того как будет заполнен последний ряд форм, лоток перемещается на длинный шаг так, что первый ряд форм второго лотка становится напротив вентилей отливочной головки 7.

Лотки проходят под первой отливочной головкой, затем проходят под второй отливочной головкой. Таким образом, в одну и ту же форму можно наливать массу разного цвета, либо разные массы согласно рецептуре. Валы отливочных головок соединены между собой цепной передачей. Количество массы, которое отливочная головка наливает в форму, регулируется путем изменения хода поршней.

4. Ротационные формующие машины

Ротационные формующие машины предназначены для получения из пластичного сырья (теста) заготовок полуфабрикатов определенной формы и размера с рисунком на поверхности.

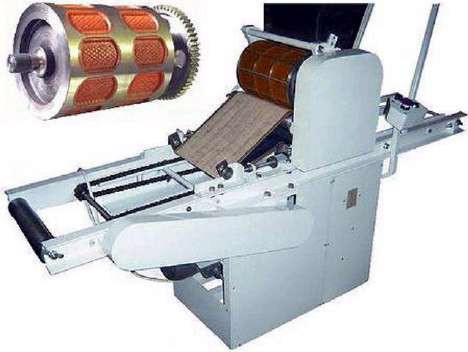

Формующая ротационная машина для производства сахарного печенья РМП-3М предназначена для формовки сахарного печенья прямоугольной, овальной или круглой формы с нанесением различных рисунков на отформованном тесте. Используется в кондитерских цехах малой мощности (рисунок 6).

Ротационная машина состоит из сварного основания 1, пульта управления 2, привода 3 цепного транспортера 4, лентопротяжного устройства с лентой 5, лотков 6, формующего барабана 7 в корпусе 8, загрузочного бункера 9.

Тесто подается в загрузочный бункер 9, где захватывается формующим ротором барабана 7. Ротор имеет углубления, заполненные пластмассой, с отштампованными формочками для заготовки печенья. Тесто запрессовывается в эти формочки и лишние остатки его срезаются ножом.

Рисунок 6 – Ротационная формующая машина РМП−3М: 1 – сварное основание; 2 – пульт управления; 3 – привод; 4 – цепной транспортер; 5 – лентопротяжное устройство; 6 – лотки; 7 – формующий барабан; 8 – корпус; 9 – загрузочный бункер

Транспортерная лента устройства 5 прижимается барабанами к ротору формующего барабана 7, и отформованное тесто посредством лентопротяжного устройства 5 укладывается на лоток 6. Прилипание заготовок к ленте больше, чем к формочкам, поэтому они при отходе ленты от ротора вместе с ней движутся заготовки.

5. Отсадочные машины

Отсадочные машины предназначены для изготовления разнообразных кондитерских изделий: печенья и пряников в самом широком ассортименте: с начинкой и без начинки. Это машины, формующие изделия циклическим выдавливанием пластичной массы через профильные насадки на подвижную или неподвижную поверхность. Отсадочная машина дозировано размещает тесто на противень для дальнейшего выпекания кондитерских изделий.

Зефироотсадочная машина К 33 (БМ 3399) предназначена для отсадки на деревянные лотки половинок зефира, имеющих форму «ракушки» или «пирожка» (рисунок 7).

Рисунок 7 – Зефироотсадочная машина: 1 – сварная рама; 2 – привод электродвигателя; 3 – цепной транспортер; 4 – отсадочный механизм; 5 – загрузочный бункер; 6 – пульт управления

Машина состоит из сварной рамы 1, привода электродвигателя 2 цепного транспортера 3, отсадочного механизма 4, загрузочного бункера 5 и пульта управления 6. Деревянный лоток устанавливается на цепной транспортер 3. Цепи транспортера гонками перемещают лоток по направляющим под насадки отсадочного механизма 4, расположенного под загрузочным бункером 5.

Загрузочный бункер выполнен из нержавеющей стали и имеет паровую рубашку для обогрева зефирной массы. Насадки отсадочного механизма имеют сложное движение. Они движутся вдоль основного транспортера и выдавливают зефирную массу на лотки в виде ракушки.

Тестоотсадочная машина МОК−1представляет собой однобункерную машину для производства сдобного печенья без начинки, а также изделий из жидкого теста и зефира (рисунок 8).

Данная отсадочная машина оснащена механизмом подъема стола и позволяет формировать довольно широкий ассортимент заготовок при помощи дополнительных насадок. Использование различных форм как стационарных, так и вращающихся более 200 различных видов продукции.

Рисунок 8 − Тестоотсадочная машина МОК−1. Насадки отсадочной машины

Бункер и головки с дозирующими вальцами из нержавейки с регулируемой скоростью вращения. Дополнительные насадки и дозаторы также расширяют ассортимент выпускаемых кондитерских изделий.

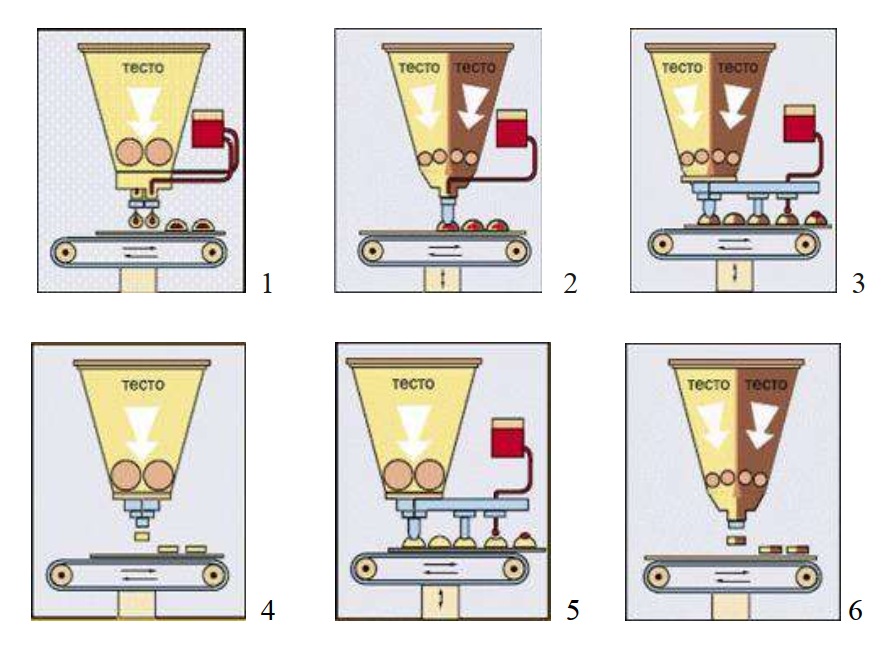

Варианты отсадки кондитерских изделий представлены на рисунке 9.

Рисунок 9 − Варианты отсадки кондитерских изделий: 1 − дифрагменная резка; 2 – отсадка с отрывом (два цвета, начинка внутри); 3 – отсадка с отрывом (два цвета, начинка сверху); 4– струнная резка; 5 – отсадка с отрывом; 6 – струнная резка (два цвета)

6. Машины для формования прессованием

Замес макаронного теста и его последующее формование осуществляются в шнековых макаронных прессах непрерывного действия. В отечественных шнековых прессах приготовление макаронного теста происходит в два этапа.

На первом этапе мука, вода и обогатительные добавки (если последние предусмотрены рецептурой) смешиваются в тестомесителе, входящем в конструкцию пресса. Процесс смешивания муки и воды в этих машинах непрерывный.

Второй этап осуществляется в канале шнековой камеры пресса, где крошкообразная масса теста под воздействием шнековой лопасти постепенно уплотняется и пластифицируется, приобретая структуру и свойства, необходимые для последующего формования.

Таким образом, происходит заключительная стадия формирования структуры макаронного теста, резко отличающаяся от структуры хлебного теста.

На структурно-механические и реологические свойства теста огромное влияние оказывает температура, значительно определяя ход и результат прессования сырых изделий.

Температура теста зависит не только от температуры его компонентов, но и изменяется при его приготовлении в тестомесителе и в шнековой камере, где механическая энергия работы рабочих органов тестомесителя и пресса почти целиком переходит в тепловую энергию, за счет которой тесто дополнительно прогревается. Кроме того, шнековая камера может иметь греющие или охлаждающие устройства, также корректирующие температуру теста. Поэтому в настоящее время в тестомесителях шнекового типа чаще всего используют два типа замесов: холодный и теплый.

В тестомесителе макаронного пресса приготовляется весьма неоднородная масса, крошковато-рыхлая по структуре, непригодная для непосредственного прессования.

Перед прессованием тесто должно пройти основательную механическую обработку с целью придания ему упругих, пластичновязких свойств. Затем из смесителя тесто поступает в шнековую камеру, где под действием вращающегося шнека постепенно уплотняется и перемещается в предматричную камеру, из которой пластифицированное под большим давлением формуется через специальные отверстия матрицы.

Встречаются в основном два вида отверстий: сплошные и с вкладышами, хотя каждый из них представлен огромным разнообразием конфигураций.

Сплошные отверстия дают ните- и лентоподобные, а отверстия с вкладышами − трубчатые изделия. Вкладыши своими заплечиками (у одних заплечики в форме перьев, расположенных под углом 120°, у других Т-образные) опираются на стенки конического отверстия матрицы. Длина спрессованных нитей и трубочек может быть бесконечно большой, поскольку прессование шнеком осуществляется непрерывно. Нити режутся на части в соответствии с видом изделия с помощью специальных резательных механизмов. Таким образом, основным рабочим органом макаронного пресса, определяющим тип и вид макаронных изделий, является матрица.

В современных конструкциях прессов макаронное тесто перед поступлением в шнековую камеру подвергается вакуумированию, т. е. из него удаляется воздух. Это позволяет, во-первых, получить макаронное тесто более плотной структуры, повысить механическую прочность высушенных изделий и, во-вторых, снизить скорость реакции окисления кислородом воздуха пигментных веществ группы каротиноидов, придающих изделиям приятный желто-кремовый цвет.

Цель формования − придать макаронному тесту форму, характерную для данного вида изделий (трубчатые; нитеобразные; ленточные и фигурные), которая сохранялась бы на последующих стадиях производства.

Шнековые макаронные прессы непрерывного действия предназначены для приготовления теста и формования из него сырых макаронных изделий. Основными узлами современных прессов являются дозировочное устройство для муки и воды, тестомеситель, прессующий корпус, прессующая головка и матрица. Каждый пресс оборудован системой вакуумирования.

Макаронные прессы (рис.) различаются конструкцией дозаторов, числом камер тестомесителя и их расположением, количеством прессующих шнеков, конструкцией прессующих головок, формой матриц и местом вакуумирования. Обычно макаронные прессы этих типов устанавливаются в комплексно-механизированных линиях для производства длинных и коротких макаронных изделий.

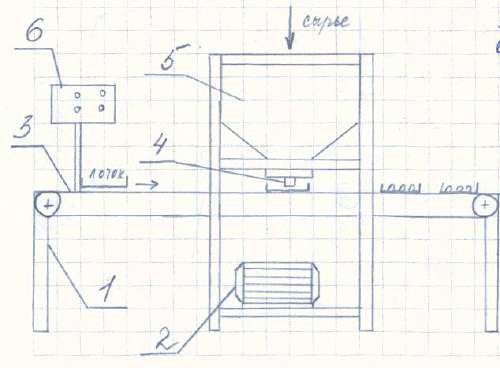

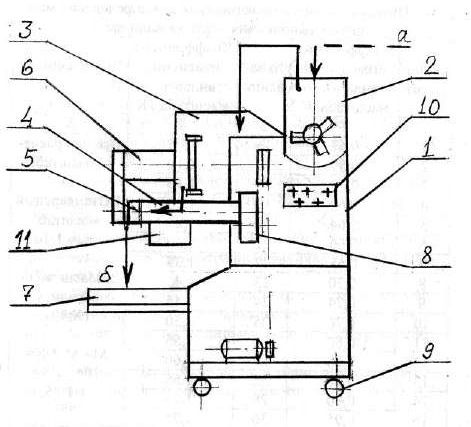

Макаронный пресс МИМИ−50 предназначен для приготовления макаронного теста и формования из него сырых макаронных изделий при помощи нагнетательного шнека (рисунок 10).

Макаронный пресс состоит из сварного корпуса 1, который может перемещаться в удобное для эксплуатации место в помещении четырьмя колесами 9. Тестосмеситель 2 предназначен для приготовления тесовой массы в виде гранул из тщательно просеянной муки.

Рисунок 10 − Технологическая схема макаронного пресса МИМИ−50: 1 – корпус; 2 – тестосмеситель; 3 – подающее устройство; 4 – шнековая камера; 5 – матрица; 6 – узел резки; 7 – лоток; 8 – привод; 9 – колесный ход; 10 – блок управления; 11 – охладитель; а – исходные продукты; б – сырые макаронные изделия

Он выполнен в виде сварной стальной емкости, имеющей прямоугольное сечение в верхней части и дно, выполненное по радиусу. Верхняя часть тестосмесителя закрыта открывающейся крышкой из прозрачной пластмассы с двумя щелями для порционного залива воды в муку. Тестосмеситель имеет возможность поворота вокруг горизонтальной оси для перегрузки вручную приготовленного теста в бункер.

Машина работает следующим образом. Открыть крышку тестосмесителя 2 и засыпать порцию муки для приготовления теста. Закрыть крышку, установить на нее воронку и залить воду согласно рецептуре. Включить машину поворотом ручки «Сеть» кнопкой «Перемешивание». Продолжительность перемешивания теста 10−15 минут. Тесто должно получиться рассыпчатым в виде гранул. После остановки машины тесто вручную перегружают в бункер. Крышку бункера закрывают. Осуществляют повторное включение кнопки на блоке управления 10.

Бункер предназначен для питания шнековой камеры 4 гранулированным тестом. Выполнен бункер в виде сварной емкости, плавно сужающейся к низу, имеющей прямоугольное сечение в верхней части и дно, выполненное по радиусу. В средней части бункера закреплен вал подающего устройства 3. Порции теста, подаваемые устройством в шнековую камеру 4, захватываются шнековым винтом и за счет создаваемого давления продавливаются через фигурные отверстия сменной матрицы 5.

Шнековая камера представляет собой стальной патрубок с резьбой, на которую навинчивается гайка для закрепления в корпусе камеры сменных матриц с фигурными отверстиями. Для охлаждения камеры предусмотрен круглый охладитель 11 с двумя штуцерами для подвода и слива воды. Сменные матрицы представляют собой массивные диски со сквозными отверстиями, имеющими определенную конфигурацию в зависимости от вида производимых изделий. Для резки полуфабрикатов на заготовки определенной длины на верхнем фланце бункера устанавливается и закрепляется узел резки 6, на выходном валу которого насаживаются ножи. Ножи пружиной прижимаются к матрице.

Небольшое количество первой порции изделий, прошедших матрицу, выбрасывается, так как оно используется для очистки внутренней поверхности камеры. Фигурные изделия ссыпаются в лоток 7, обдуваемый установленным на корпусе 1 машины вентилятором. Машина работает от привода 8.