Содержание страницы

1. Классификация оборудования для механической переработки сырья и полуфабрикатов соединением

Смешивание – механический процесс равномерного распределения частиц отдельных компонентов во всем объеме смеси под действием внешних сил.

Оборудование для смешивания пищевых сред — ведущее в технологических линиях производства пищевых продуктов путем сборки из исходных компонентов сельскохозяйственного сырья. Процессы смешивания в этом оборудовании во многом определяют эффективность последующих процессов и формируют качество готового продукта.

Оборудование для смешивания предназначено для получения однородных смесей двух или нескольких компонентов, обеспечения однородной консистенции при хранении, а также ускорения тепло- и массообмена в процессе производства продуктов.

Смешивание осуществляется сжатым воздухом или паром; во вращающемся резервуаре смесителя; быстро вращающимися рабочими органами (лопасти, винты, ножи, шнеки); пропусканием массы под давлением через сопла и щели; ультразвуком или гидродинамическим эффектом и др.

Для смесителя конфигурацию и форму лопастей выбирают, учитывая состояние перемешиваемой массы, ее объем, толщину слоя, производительность, соотношение смешиваемых компонентов, степень однородности, способ загрузки и выгрузки продукта, требования технологии.

Эффективность смешивания оценивают таким показателем, как однородность полученной смеси, а для количественной оценки используют коэффициент неоднородности. Практически однородной считается смесь, в которой содержание компонентов в любом ее объеме не отличается от заданного содержания для всей смеси.

На эффективность смешивания влияют плотность исходных компонентов, гранулометрический состав (форма, размеры, дисперсионное распределение по степени крупности для неоднородных компонентов) частиц компонентов смеси, влажность компонентов, состояние поверхности частиц, силы трения и адгезии поверхностей частиц и т. д.

Смешивание пищевых продуктов осуществляется в смесителях следующих типов: шнековых, лопастных, барабанных, пневматических (сжатым воздухом) и комбинированных.

Кусковые вязкие и вязкопластичные продукты (муку, мясной фарш, творожно-сырковую массу) перемешивают шнеками, лопастями в барабанных и других смесителях. Жидкие продукты (молоко, сливки, сметана и др.) перемешивают в емкостях лопастными, пропеллерными и турбинными мешалками.

2. Классификация смесительных машин по конструктивным признакам: мешалки

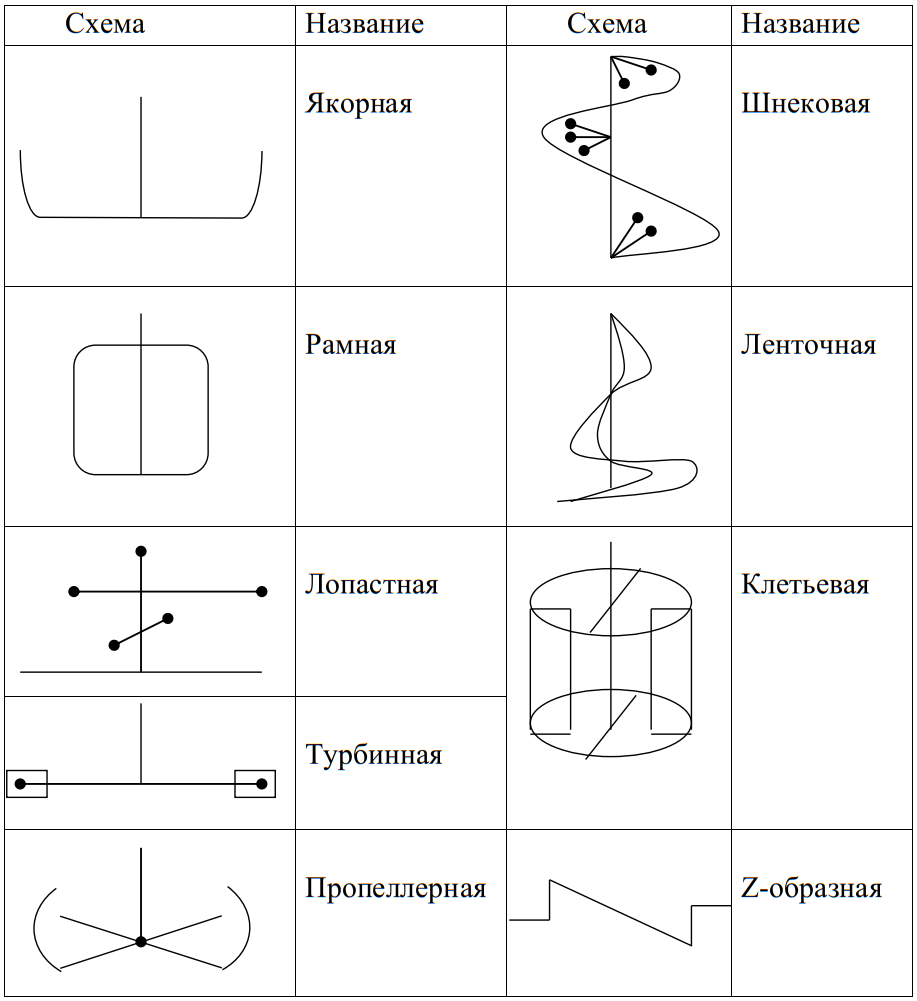

Если исходить из того, что основным типом данной группы оборудования являются различные смесители, и придерживаться их деления по конструкции рабочего органа – мешалки, можно предложить классификацию, приведенную в таблице 1

По скорости вращения мешалки условно подразделяют на две группы: тихоходные (якорные, рамные и другие, у которых окружная скорость концов лопастей примерно 1 м/с) и быстроходные (пропеллерные, турбинные и другие, у которых окружная скорость порядка 10 м/с).

Таблица 1 – Классификация мешалок по конструктивным признакам

Иногда мешалки классифицируют по направлению основного потока жидкости (тангенциальное, радиальное, аксиальное), но этот вид классификации не получил широкого распространения ввиду трудности определения скоростей движения жидкости в аппарате.

Существуют наиболее характерные области применения и диапазоны геометрических соотношений отдельных типов мешалок. Например, для перемешивания высоковязких сред при ламинарном режиме используют ленточные, скребковые и шнековые мешалки. Для перемешивания жидкостей сравнительно невысокой вязкости применяют тихоходные мешалки – якорные и рамные.

Для получения жидких однородных смесей и масс, интенсификации перемешивания и растворения применяются мешалки различных типов, выбор которых зависит от вязкости перемешиваемой жидкости.

Мешалки лопастного типа. Лопастными мешалками называются устройства, состоящие из двух или большего числа лопастей прямоугольного сечения, закрепленных на вращающемся вертикальном или наклонном валу.

К лопастным мешалкам относятся также и некоторые мешалки специального назначения: якорные, рамные и листовые. Основные достоинства лопастных мешалок — простота устройства и невысокая стоимость изготовления.

К недостаткам мешалок этого типа следует отнести низкое насосное действие мешалки (слабый осевой поток), не обеспечивающее достаточно полного перемешивания во всем объеме. Вследствие незначительности осевого потока лопастные мешалки. Лопастные мешалки применяют для перемешивания жидкостей, вязкость которых не превышает 100Па с. Эти мешалки непригодны для перемешивания в протоке, например, в машинах непрерывного действия.

Якорные мешалки. Успешно применяются при периодическом перемешивании жидкостей с вязкостью, близкой к 100 Па с. Они характеризуются малой частотой вращения, большой площадью рабочих плоскостей и небольшим расстоянием между якорем и стенками сосуда. При передаче теплоты через стенку сосуда для предотвращения образования стационарной пленки между якорем и стенками сосуда устанавливают боковые скребки.

Для маловязких жидкостей (0,1−1,0 Па с) используются простые якорные мешалки подковообразного типа. Однако по мере увеличения вязкости требуется усилить якорь поперечными лопастями или установить дополнительные лопасти. Это необходимо для преодоления сил вязкостного трения и поддержания движения в слое жидкости.

Пропеллерные мешалки. Рабочей частью пропеллерной мешалки является пропеллер − устройство с несколькими фасонными лопастями, изогнутыми по профилю гребного винта.

Наибольшее распространение получили трехлопастные пропеллеры. На валу мешалки, который может быть расположен вертикально, горизонтально или наклонно, в зависимости от высоты слоя жидкости устанавливают один или несколько пропеллеров.

К достоинствам пропеллерных мешалок следует отнести также относительно высокую скорость вращения и возможность непосредственного присоединения мешалки к электродвигателю, что приводит к уменьшению механических потерь.

Турбинные мешалки. Эти мешалки имеют форму колес водяных турбин с плоскими, наклонными или криволинейными лопатками, укрепленными, как правило, на вертикальном валу.

Турбинные мешалки обеспечивают интенсивное перемешивание во всем объеме аппарата. Мощность, потребляемая турбинными мешалками, работающими в аппаратах с отражательными перегородками, при турбулентном режиме перемешивания практически не зависит от вязкости среды. Поэтому мешалки этого типа могут применяться для смесей, вязкость которых во время перемешивания изменяется.

Барабанные мешалки состоят из двух цилиндрических колец, соединенных между собой вертикальными лопастями прямоугольного сечения. Высота мешалки составляет 1,5−1,6 ее диаметра. Мешалки этой конструкции создают значительный осевой поток и применяются (при отношении высоты столба жидкости в аппарате к диаметру барабана не менее 10) для проведения газожидкостных реакций, получения эмульсий и взмучивания осадков.

Дисковые мешалки представляют собой один или несколько гладких дисков, вращающихся с большой скоростью на вертикальном валу. Дисковые мешалки применяются для перемешивания жидкостей в объемах до 4 м3.

Вибрационные мешалки имеют вал с закрепленными на нем одним или несколькими перфорированными дисками. Диски совершают возвратно-поступательное движение, при котором достигается интенсивное перемешивание содержимого аппарата. Они используются для перемешивания жидких смесей и суспензий преимущественно в аппаратах, работающих под давлением.

3. Классификация смесительных машин по виду сырья

По виду сырья смесительные машины классифицируются на оборудование для жидких пищевых сред, месильные машины для высоковязких пищевых сред, оборудование для образования пенообразных масс и смесители для сыпучих компонентов.

3.1. Оборудование для жидких пищевых сред

Для перемешивания жидких и вязких сред используют оборудование, называемое реакторами или смесителями-реакторами, проще говоря «реактор с мешалкой». Реакторы используются в том случае, когда производство требует перемешивания каких-либо продуктов или проведения различных химико-физических реакций при определенных дополнительных условиях, таких как: вакуум, избыточное давление, высокие температуры, низкие температуры и т. д.

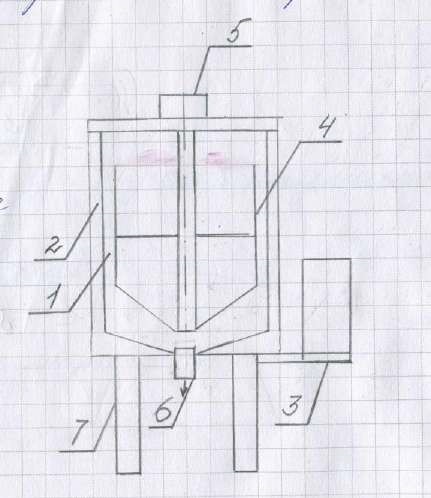

Требуемые условия поддерживаются при помощи внешнего нагревания и охлаждение с использованием «рубашки». Принцип работы реактора-приготовителя РП 300 представлен на рисунке 1.

Смесители серии СМ представляют собой герметичную емкость, выполненную теплообменной (или без) рубашкой и тихоходной мешалкой.

Рисунок 1 – Реактор-приготовитель РП 300: 1 – сварная емкость; 2 – тепловая рубашка; 3 – пульт управления; 4 – якорная мешалка; 5 – привод; 6 – кран; 7 – сварная рама

Cмеситель СМ представляет собой вертикальную, снабженную тепловой рубашкой 2 сварную емкость 1, выполненную из цилиндрической обечайки, конического днища и крышки.

В центре крышки установлен мотор-редуктор привода 5, вал которого соединен с якорной мешалкой 4. Загрузка продуктов в емкость производится вручную при открытой крышке или через люк. Выгрузка готового продукта производится через расположенный в нижней части конического днища кран 6. Нагрев, поддержание температуры или охлаждение продукта проводиться путем подачи теплоносителя в теплообменную рубашку через соответствующие патрубки. Смеситель установлен на сварной прочной раме 7 и управляется пультом 3.

3.2. Месильные машины для высоковязких пищевых сред

Процесс замеса предполагает перемешивание продуктов до достаточно однородной массы и формирование необходимых физических свойств. В качестве продуктов применяются мука, дрожжи, сахар, соль, масла, вода и другие компоненты. Тестомесильные машины разделяют на машины периодического и непрерывного действия.

Машины периодического действия бывают с месильными емкостями (дежами), сменными (подкатными) и стационарными, а дежи — неподвижными, со свободным и принудительным вращением.

В порционных тестомесах замешивание теста происходит порциями через отдельные интервалы времени. А в непрерывных тестомесах замес теста происходит одновременно на всех стадиях производства. Тестомесильные машины периодического действия подразделяются на:

- стационарные машины; В этом случае дежа жестко закреплена на машине. Выгрузка теста из дежи происходит вручную.

- тестомесильные машины с подкатной дежой; В случае использования такого тестомеса выгрузка теста из дежи может быть механизирована – используется дежеопрокидыватель.

- самоопрокидывающиеся тестомесильные машины.

Дежа закреплена жестко. Тестомесильная машина снабжена функцией опрокидывания. То есть процесс выгрузки теста механизирован.

Дежи в тестомесильных машинах могут быть неподвижными или вращающимися (со свободным и принудительным вращением вокруг оси). Тестомесильные машины непрерывного действия имеют стационарные месильные емкости. Дозирование сырья, замес теста и выгрузка готового теста происходит непрерывно.

По интенсивности воздействия рабочего органа на тесто тестомесильные машины разделяются на три группы:

- обычные тихоходные (рабочий процесс не сопровождается нагревом теста);

- быстроходные (рабочий процесс сопровождается нагревом теста на 5…1 °С);

- супербыстроходные (замес сопровождается нагревом теста на 10…20 °С и требуется специальное водяное охлаждение корпуса камеры).

Тестомесильные машины делятся на односкоростные и двухскоростные. С развитием современных технологий все большей популярностью у хлебопеков пользуются двухскоростные тестомесильные машины. На первой скорости (меньшей) происходит смешивание компонентов (мука, вода и другое сырье), на второй (большей) скорости – интенсивный замес теста. Благодаря интенсивному замесу структура теста становится оптимальной, увеличивается объем. Двухскоростные тестомесы, как правило, применяются для приготовления пшеничного теста.

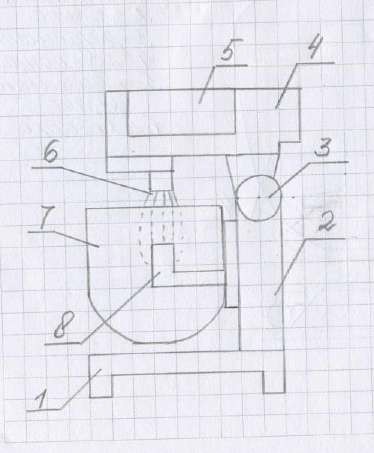

Технологическая схема тестомесильной машины ТМ−260 представлена на рисунке 2.

Рисунок 2 − Технологическая схема тестомесильной машины ТМ−260: 1 – корпус; 2 – купол; 3 – месильная головка; 4 – месильный рычаг; 5 – привод месильного рычага; 6 – привод вращения дежи; 7 – съемная дежа; 8 – блок управления; а – сырье; б – тесто

Основными частями машины являются корпус 1, купол 2, месильная головка 3 с месильным рычагом 4, привод месильного рычага 5, привод вращения дежи 6, блок управления 8 и съемная дежа 7. Корпус машины представляет собой сварную раму, закрытую съемными металлическими крышками. Вращение дежи и движение месильного рычага производится от электродвигателя. Сверху на корпусе установлен купол 2, к которому с помощью месильной головки 3 прикреплен месильный рычаг. Месильный рычаг работает в двух положениях: нижнем (рабочем) и верхнем (нерабочем).

В состав машины входит блок управления 8, который имеет световую сигнализацию и кнопки «Пуск» и «Стоп», расположенные на лицевой панели машины.

Сырье загружается в дежу 7, при этом месильный рычаг находится в верхнем (нерабочем) положении. После загрузки сырья оператор нажимает кнопку «Пуск», месильный рычаг опускается в нижнее (рабочее) положение и начинает перемешивать компоненты до получения однородной тестовой массы. При этом дежа от привода 6 сама совершает круговые движения. После окончания замеса теста оператор нажимает кнопку «Стоп», перемешивание прекращается.

3.3. Оборудование для получения пенообразных масс

Для образования пенообразных масс используют взбивальные машины периодического и непрерывного действия, кремовзбивальные машины, тянульные машины (для интенсивного насыщения карамельной массы пузырьками воздуха), помадовзбивальные машины.

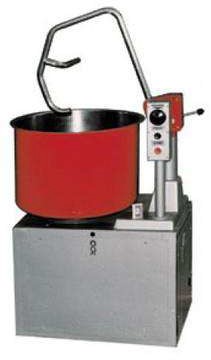

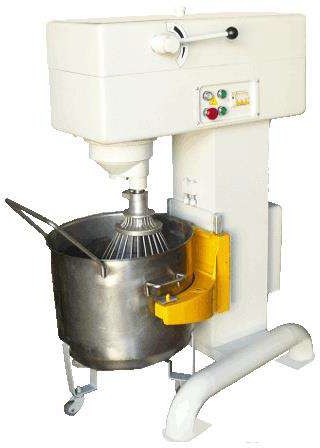

Взбивальная машина серии В20 с вертикальной осью вращения взбивального органа применяется для взбивания сливок, яиц, кремов, а также для замешивания сахарных сортов теста для бисквитных изделий (рисунок 3).

Машина состоит из станины 2, закрепленной на фундаментном основании 1. Корпус 4 представляет собой сварную конструкцию. В верхней части корпуса расположен пульт переключения скоростей вращения взбивальной лопасти (мешалки) 6. Механизм подъема 3 предназначен для крепления дежи 7, которая устанавливается на захваты кронштейна 8 до упора.

Рисунок 3 – Взбивальная машина В20: 1 – основание; 2 – станина; 3 – механизм подъема; 4 – корпус; 5 – пульт; 6 – взбивальная лопасть; 7 – дежа; 8 – кронштейн.

Сырье, загружается в дежу 7, которую подкатывают к машине и устанавливают на кронштейне 8 с помощью пульта 5 выбирают желаемую скорость взбивания (их всего 3 – 108/188/403 об/мин). Рецептурная смесь равномерно перемешивается и взбивается по всему объему чаши за счет планетарного вращения месильного органа 6.

3.4. Смесители для сыпучих пищевых сред

Смесители сыпучих продуктов предназначены для приготовления всевозможных многокомпонентных сыпучих смесей, в производствах, технологии которых содержат жесткие требования к однородности смешиваемых компонентов (до 98 %).

Смесители сыпучих продуктов могут устанавливаться на любых опорах, различных конфигураций, любой производительности. Смесители сыпучих продуктов снабжены пультом управления, в котором находится пускатель перемешивающего устройства.

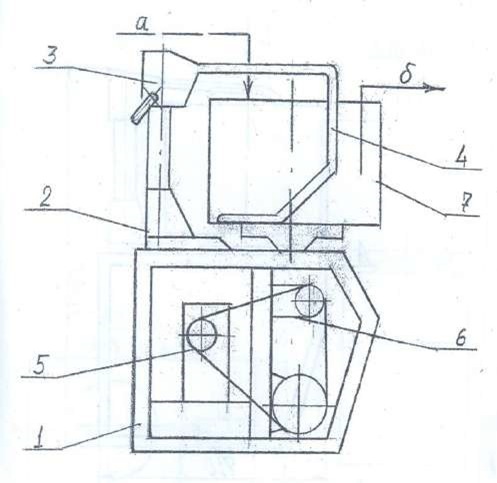

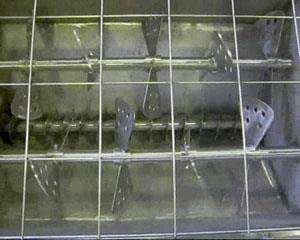

В лопастных смесителях пищевые продукты перемешиваются лопастями, закрепленными, как правило, на горизонтальном валу. Эти смесители бывают непрерывного и периодического действия. В лопастных смесителях непрерывного действия лопасти закрепляются на валу по винтовой линии, что обеспечивает одновременное перемешивание и перемещение продукта вдоль вала (рисунок 4).

В лопастных смесителях периодического действия продукт обычно перемешивается радиальными лопастями, несколько повернутыми относительно оси вращения. Такое устройство рабочих органов обеспечивает перемешивание с одновременной циркуляцией продукта в корыте смесителя.

Рисунок 4 − Типы рабочих органов лопастного смесителя

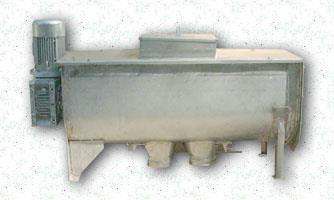

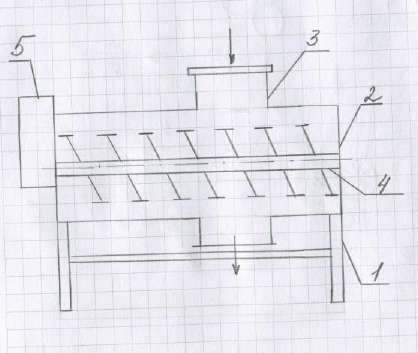

На рисунке 5 представлен принцип работы лопастного смесителя.

Рисунок 5 − Лопастной смеситель: 1 – сварная рама; 2 – корпус; 3 – приемный бункер; 4 – лопастной смеситель; 5 – привод

Смеситель состоит из сварной рамы 1, на которой смонтирован корпус 2, приемный бункер 3, лопастной смеситель 4 и привод 5. Привод включает в себя электродвигатель и редуктор.

Дозируемые компоненты поступают через приемный бункер 3 в загрузочную горловину лопастного смесителя 4. Лопастные валы смесителя вращаются в противоположные стороны с разной частотой, что обеспечивает хорошее перемешивание смеси. В процессе перемешивания смесь лопастями перемещается к разгрузочной горловине. Выходное отверстие горловины снабжено регулируется специальной заслонкой.