Содержание страницы

1. Классификация оборудования для механической переработки сырья и полуфабрикатов разделением

Разделение – один из основных технологических процессов пищевых производств. В той или иной форме он имеет место в любой технологической схеме производства пищевых продуктов. К процессам механического разделения можно отнести калибрование, сортировку и др. При этом может ставиться задача одновременного выделения из продуктов примесей и посторонних включений.

Особую область процессов разделения составляет разделение неоднородных систем путем выделения из жидких или полужидких продуктов взвешенных и коллоидных частиц. Такие дисперсные системы, как плодовые соки, сиропы, сусло и т.п., содержат взвешенные частицы и разделяются на жидкую фракцию и осадок. При этом могут быть поставлены разные задачи: либо выделить ценную жидкую фракцию (иногда осадок рассматривается как вторичное сырье, которое может быть переработано, если это экономически целесообразно), либо извлечь твердую фракцию.

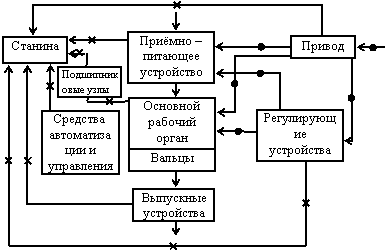

Классификация оборудования для механической переработки сырья и полуфабрикатов разделением представлена на рисунке 1.

Рисунок 1 – Классификация оборудования для механической переработки сырья и полуфабрикатов разделением

Вальцовые станки – это оборудование, предназначенное для измельчения зерна (пшеницы, ржи и других культур) в муку, используется также для измельчения соли и иных видов сыпучего сырья.

Рабочим органом являются две пары валков, вращающихся навстречу друг другу с различной окружной скоростью. Расстояние между валками регулируется в зависимости от размера частиц перерабатываемого продукта и необходимой степени его измельчения.

Дробилки – измельчающие машины, предназначенные для размола сырья, полуфабрикатов и отходов до очень малого размера частиц, обычно не более 12–20 мкм. Разделены на следующие группы: дисковые, многовалковые, молотковые, штифтовые. Их используют для измельчения сушеных овощей, пряностей, плодов, специй.

Мельницы – измельчающая машина, предназначенная для размола пищевых продуктов в порошок. Они являются универсальными машинами, пригодными для дробления самых различных продуктов.

В настоящее время на пищевых предприятиях чаще всего встречаются молотковые мельницы с шарнирно закрепленными молотками, называемые обычно микромельницами.

Резательные машины предназначены для измельчения растительного сырья на частицы правильной формы (столбики, кружки, кубики) и определенных размеров для соблюдения одинаковых режимов при дальнейшей обработке и дозировке.

Качество резки зависит от конструктивных особенностей машины, режима ее эксплуатации, от вида и состояния сырья. Резка сырья осуществляется стальными ножами различной формы (пластинчатыми, дисковыми, треугольными, трубчатыми, серповидными, винтовыми), которые совершают вращательное или колебательное движение. К ним относят шинковальные машины, свеклорезки и овощерезки.

Гомогенизаторы предназначены для измельчения жидких и пюреобразных пищевых продуктов за счет пропускания под большим давлением с высокой скоростью через узкие кольцевые щели. В результате воздействия на продукт различных гидродинамических факторов происходит дробление твердых частиц продуктов и их интенсивная механическая обработка.

2. Резательные машины

В пищевой промышленности резка применяется для измельчения или разделения сырья и полуфабрикатов с целью придания им определенной формы или заданных размеров.

Рабочие органы и механизмы для резки. Чтобы механизировать процесс резки, нужно подвести материал с необходимой силой и скоростью к зоне действия разрезающего инструмента и после резки отвести. Разрезающее устройство может функционировать как самостоятельная машина (например, размельчение в мясной и овощеперерабатывающей промышленностях), так и в качестве составной части комплексных машин и автоматов (например, режущее устройство в машинах для упаковки конфет).

Технические устройства для резки разнообразны. Их конкретное использование зависит от цели технологического процесса, материала, свойств, вида и формы используемого инструмента и от принципа действия режущего устройства. Машины для резки можно классифицировать по следующим признакам:

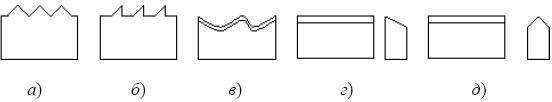

- форма режущей поверхности (рисунок 2);

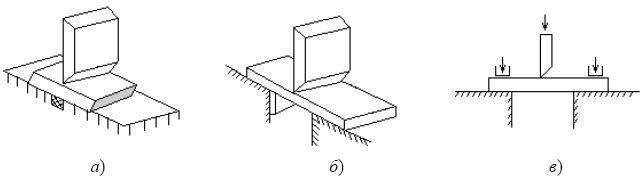

- вид резки – давление, строгание, свободное падение, свободное резание (рисунок 3);

- положение режущего инструмента (неподвижное, закрепленное, стационарное), поступательное, вращательное или колебательное) (рисунок 3).

Рисунок 2 – Формы режущей поверхности: а – острая; б – зубчатая; в – дугообразная зубчатая; г – гладкая односторонней заточки; д – гладкая двусторонней заточки

Рисунок 3 – Различные виды резки: а – давление против прочной основы; б – контроножами; в – свободная

Рисунок 4 – Положение режущего инструмента: а – вращающийся саблеобразный нож; б – качающийся саблеобразный нож; в – вращающийся дисковый нож; г – поступательно движущаяся режущая проволока; д – закрепленная режущая проволока; е – вращающийся нож.

Круглые и дисковые ножи используют главным образом для резки пластичных и мягких материалов (тесто). Лезвие при этом гладкое или с плавными зубьями. Для твердого и хрупкого материала такие ножи тоже применяются, если лезвие имеет острые зубья. Чтобы условия резки были благоприятными, рекомендуется выбирать радиус диска ножа в 2,5–3 раза больше толщины разрезаемого материала. Окружные скорости ножа в основном в пределах 10…80 мс-1. Целесообразный угол разрезания составляет 8…15 °. Круговые ножи удобны тем, что при соответствующем конструктивном оформлении втягивают разрезаемый материал в зону резки.

Плоские ножи широко применяются в пищевой промышленности. Их лезвия могут быть гладкими или зубчатыми. Работают они в большей части по принципу разрезания давлением или ножниц. Толщина ножа должна быть как можно меньше, так как при резании сопротивление сильно увеличивается.

Так, при резке конфет оно может составлять до 60 % общего сопротивления резания. На силу резания влияет угол заточки резца ножа. Оптимальные параметры угла заточки ножа 12…20 °.

Ленточные ножи применяются для резания хлеба, сухарных плит и других мучных изделий в горячем состоянии. Благодаря относительно малой ширине этих ножей сила трения о материал меньше, чем у дисковых ножей. Лезвие ленточного ножа в основном зубчатое. Скорость ленточного ножа, бегущего по двум дискам, составляет 5…50 мс-1. Тем самым можно достичь высокой скорости протяжки при большой скорости резки. Толщина ленточных ножей примерно 1 мм.

Серпообразные и дугообразные ножи используются прежде всего для поперечной резки жгутообразных материалов и для мелкого дробления при переработке овощей. Их режущий контур выполнен в виде либо архимедовой, либо логарифмической спирали. В первом случае при постоянной угловой скорости ножа скорость резания постоянна, во втором – постоянна плавность вдоль радиуса ножа. Их толщина от 2…5 мм и угол наклона лезвия 8…12 °.

Режущая проволока – эффективный разделительный орган, по качеству резки соответствует ножам с тупыми лезвиями. Она может быть использована для резки материалов вязкопластичной гомогенной структуры (масла, маргарина, конфетной массы) или хрупких, таких как вафли. Диаметр режущей проволоки 0,2…2 мм.

Машина шинкования ШК ВОС 218 (корнеплодорезка) предназначена для резки корнеплодов, фруктов, имеющих шаровидную форму и жесткую структуру (капуста, свекла, перец, яблоки и т. д.). Производительность до 3 т/ч. (рисунки 5, 6).

По своему принципу действия данная машина относится к овощерезкам дискового типа с горизонтальным вариантом размещения ножевого диска. Преимущество: «деликатный срез» – производиться нарезка (шинковка) капусты толщиной 1 мм.

Рисунок 5 − Машина шинкования ШК ВОС 218

Машина состоит из сварной рамы 2, в верхней части которой установлен корпус шинковки 1 с насаженным на горизонтальный вал 5 вертикальным ножевым диском 6. Вал работает от привода. Снизу под шинковкой установлен лоток 4, предназначенный для нарезанного сырья.

Рисунок 6 – Технологическая схема машины для шинкования ВОС 218: 1 – корпус шинковки; 2 – сварная рама; 3 – загрузочный бункер; 4 – приемный лоток; 5 – горизонтальный вал; 6 – ножевой диск

Сырье подается в машину через загрузочный бункер 3 в корпус шинковки 1, с помощью вращающегося ножевого диска затягивается внутрь корпуса. При дальнейшем вращении диска ножи последовательно срезают слой продукта, который поступает на приемный лоток 4.

3. Вальцовые станки

Измельчением называют процесс разделения твёрдых тел на части под воздействием внешних сил. Различают простое измельчение и избирательное. При простом измельчении все составляющие разрушаются равномерно для получения смеси частиц однородных по качеству; при избирательном измельчении твёрдые тела неоднородны по составу, разрушаются для извлечения частиц определённого качества.

Измельчающие машины зерноперерабатывающей отрасли применяются для измельчения зерна и продуктов его переработки при получении муки, круп и комбикормов.

На мукомольных и крупяных предприятиях измельчающие машины являются основными (выполняют основную операцию). При этом на комбикормовых заводах, как правило, используется постое измельчение, а на мукомольных (при сложных помолах) и крупяных заводах – избирательное. Избирательное измельчение на этих заводах связано с необходимостью выделения наиболее ценной части зерновки – эндосперма. От этого в значительной мере зависят способ и режимы измельчения.

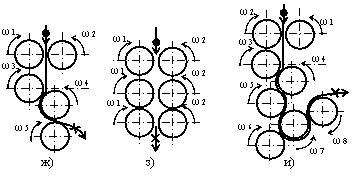

Структурная схема современного вальцового станка представлена на рисунке 7.

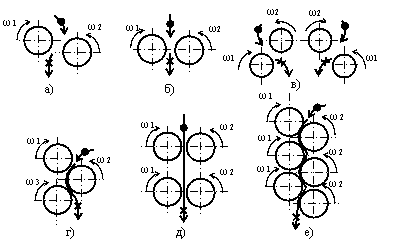

Основными рабочими органами вальцовых станков являются валки. По количеству валков в машине вальцовые станки можно разделить на двух- и многовалковые, а также спаренные, когда продукт подаётся на две секции параллельно.

Рисунок 7 – Структурная схема современного вальцового станка

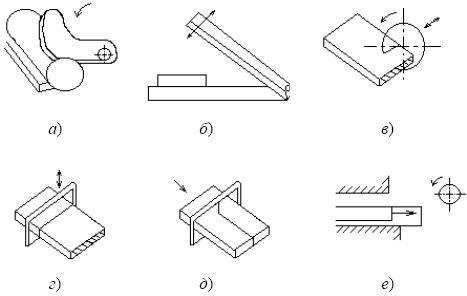

При этом валки могут располагаться как горизонтально, так и наклонно. Схемы многовалковых вальцовых станков приведены на рисунке 8.

Другим непременным элементом вальцового станка является приёмно-питающий механизм.

Рисунок 8 – Схемы валковых измельчителей:

- а) 2х–валковая с наклонным расположением валков;

- б) 2х–валковая с горизонтальным расположением валков;

- в) 2х–валковая, спаренная с наклонным расположением валков;

- г) 3х–валковая;

- д) 4х–валковая;

- е) – пятивалковая;

- з) – шестивалковая;

- ж) – пятивалковая;

- и) – восьмивалковая

Вальцовый станок типа А1 – БЗН – это наиболее распространённая измельчающая машина мукомольных заводов. В зависимости от модификации и формы исполнения станки могут отличаться друг от друга.

Основными отличительными признаками станков типа А1 – БЗН является расположение привода (под межэтажным перекрытием или на том же этаже, где расположен станок); способ вывода измельчённого продукта: (с нижним забором – самотёком и верхним забором – в стояки пневмотранспортных установок); рельеф поверхности вальцов (с рифлями или микрошероховатостью) и др.

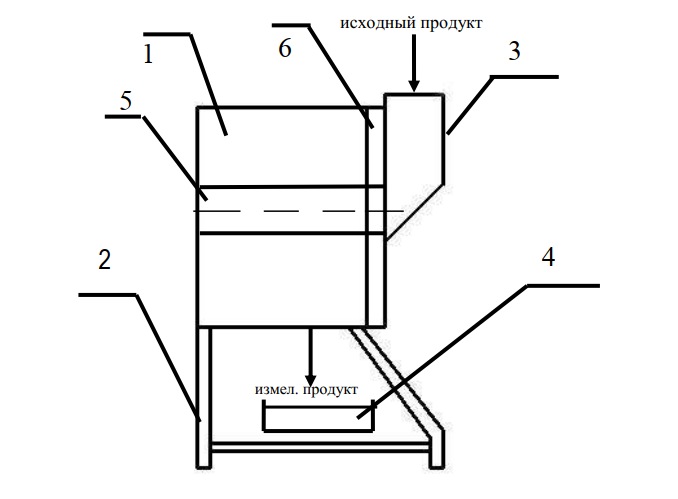

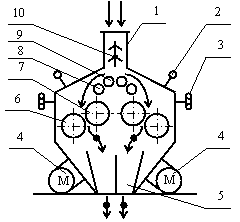

Вальцовый станок типа А1 – БЗН (рисунок 9) имеет две пары 6 и 7 мелящих вальцов, расположенных наклонно (под углом 30 ° к горизонту). Длина вальцов 1000 мм, а диаметр бочки 250 мм.

Вальцы имеют водяное охлаждение с полной или частичной рециркуляцией. Очистка вальцов от налипшего продукта осуществляется или ножом для микрошероховатых вальцов, или щёткой для рифленых.

Рисунок 9 – Вальцовый станок типа А1 – БЗН: 1 – приёмный патрубок; 2 – механизм привала-отвала; 3 – устройсво для регулирования параллельности вальцов; 4 – привод; 5-выводное устройство; 6– медленновращащающийся валец; 7 – быстровращащающийся валец; 8 – питающий валок; 9 – дозирующий валок; 10 – сигнализатор уровня

Измельчённый продукт выводятся из станка через выпускное устройство, включающее бункер 5 или пневмоприёмник. Привод быстровращающегося вальца осуществляется от электродвигателя 4 через клиноремённую передачу, а медленновращающегося вальца осуществляется от быстровращающегося через косозубую передачу, обеспечивающую отношение окружных скоростей 1,25 или 2,5. Управление механизмами регулирования межвальцового зазора 2 и 3 выведено на переднюю панель

При этом привал и отвал вальцов может осуществляться как вручную, так и в автоматическом режиме. Для реализации последнего служит сигнализатор уровня 10, блок питания и преобразования сигналов, исполнительный механизм – пневмоцилиндр, управляемый электромагнитным клапаном. Питание продуктом каждой половины станка автономное.

4. Дробилки

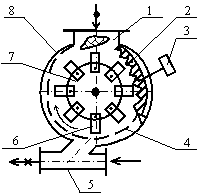

Молотковые дробилки применяются для простого измельчения сыпучих материалов, и наибольшее применение нашли на комбикормовых заводах (рисунок 10).

Рисунок 10 – Молотковый ротор: 1 – приёмно-питающее устройство; 2 – броневая плита; 3 – регулирующее устройство; 4 – сито; 5 – выпускное устройство; 6 – молоток; 7 – диск;8 – корпус

Молотковый ротор помещается, как правило, в массивный корпус 8 или закреплён на чугунной станине. Ротор представляет собой вал, жёстко соединенный с дисками 7, на которых шарнирно подвешены молотки 6. Другой неподвижный рабочий орган представляет собой, как правило, бронированную плиту 2 и сито 4.

Измельчаемый продукт из приемно — питающего устройства 1 попадает в рабочую полость, где вращается ротор. Здесь вследствие ударов молотков о частицы продукта и взаимодействия, последних с броневой плитой и ситом происходит измельчение за счёт удара и истирания. Измельчённые частицы продукта проходят через отверстия сита и попадают в выпускное устройство 5, представляющее собой обычно пневмоприёмник.

Регулирующим устройством 3 достигается изменение зазора между ротором и броневой плитой, что даёт возможность влиять на эффективность измельчения. Быстровращающийся ротор работает, как вентиляторное колесо, поэтому в выпускном устройстве создаётся избыточное давление, а это позволяет транспортировать продукты измельчения на некоторое расстояние без помощи других средств.

На степень измельчения основное влияние оказывают: окружная скорость движения молотков, зазор между ротором и бронированной плитой, размеры отверстий сита. При этом продолжительность удара составляет, около 10–5 с.

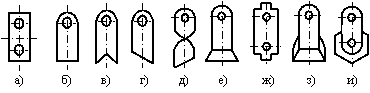

Для измельчения различных продуктов применяют молотки различной формы (рисунок 11).

.

.

Рисунок 11 – Молотки дробилок: а), ж) двухсторонние молотки; б), в), г), д), е), з), и) односторонние; е), з) молотки с усиленным рабочим концом; д) молотки с повёрнутым концом; и) молотки со съёмной рабочей частью; в), г) молотки с вырезами

Другим основным рабочим органом молотковой дробилки является сито: гладкое и чешуйчатое (рисунок 12).

Рисунок 12 – Сита молотковых дробилок: а) чешуйчатое сито; б) гладкое сито

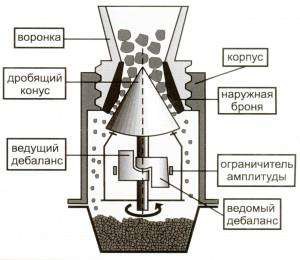

Одним из разновидностей дробилок является конусная дробилка (рисунок 13).

Конусные дробилки выгодно отличаются тем, что процесс дробления породы в них осуществляется непрерывно, т.е. отсутствует холостой ход. Куски материала раздавливаются в пространстве между двумя коническими поверхностями, образованными подвижным органом и неподвижной конусообразной чашей.

Рисунок 13 – Конусная дробилка

Конический рабочий орган совершает вращательноколебательное движение внутри чаши-основания, измельчая подаваемые в верхнюю загрузочную кольцевую щель материал. Готовый продукт удаляется под действием силы тяжести в нижнее разгрузочное отверстие. Форма дробящей поверхности конусных дробилок не образует правильный конус. На различных ступенях и участках взаимодействия кусков материала с рабочими органами прилагаются разные дробящие нагрузки.

Основным недостатком дробилок такого типа является повышенная энергоемкость технологии дробления, громоздкость и металлоемкость конструкции. Преимущества — высокая производительность и непрерывный цикл воздействия на дробимый материал.

Проблема попадания между рабочими органами недробимого материала решена при помощи пружинной подвески неподвижной конической чаши к раме.

Мельницы. Молотковые мельницы служат для измельчения различных пищевых продуктов в порошок. Они являются универсальными машинами, пригодными для дробления самых различных продуктов.

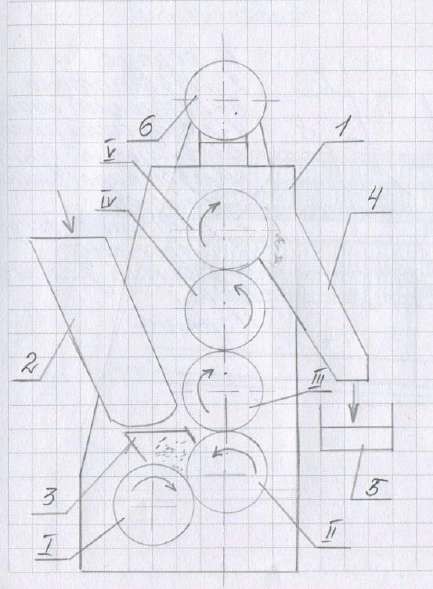

Пятивалковая мельница относится к оборудованию истирающе-раздавливающего действия (рисунок 14). Применяется для вальцевания шоколадных рецептурных смесей, глазури (шоколадной или жировой), конфетных пралиновых масс.

Рисунок 14 – Пятивалковая мельница: 1 – корпус; 2 – бункер-дозатор; 3 – приемная воронка; 4 – наклонный лоток; 5 – отводной конвейер; I, II, III, IV, V – вальцы

Эта мельница состоит из пятивалков, расположенных между двумя боковыми стойками корпуса 1, внутри которых смонтированы зубчатые передачи, системы смазки и регулирования работы мельницы. Привод 6 валков осуществляется от электродвигателя, установленного на траверсе, соединяющей боковые стойки. Бункердозатор 2 снабжен подвижной заслонкой-днищем, поворачивающейся с помощью пневмоцилиндра.

Бункер 2 подвешен на опорах, которые могут перемещаться, отодвигая бункер от валков если их нужно осмотреть.

На уровне плеча вальцовщика валки закрываются решеткой. На траверсе смонтирован подвижный электронный пульт управления, который предназначен для оптимального и надежного управления работой мельницы в автоматическом режиме, регулирования и наблюдения за ее работой. В верхней части панели управления размещены индикаторы и функциональные клавиши, клавиатура для ввода данных.

Принцип работы: рецептурная смесь поступает в бункер-дозатор 2, который передает заданное количество смеси в приемную воронку 3. Специальным устройством продукт разравнивается по длине вальца I и поступает в первый зазор между вальцами I и II.

Скорость вальца II больше, чем вальца I, поэтому измельченная масса прилипает к вальцу II и проходит зазор между ними и вальцом

III. Вальцы III и IV вращаются с нарастающей скоростью, в результате чего продукт раздавливается и истирается. С верхнего вальца V масса снимается скребком и по наклонному лотку 4 поступает на отводной конвейер 5.

5. Центрифуги

Жидкообразные неоднородные пищевые среды представляют собой мутную полидисперсную систему, состоящую из грубых и мелкодисперсных частиц, коллоидных веществ. Для их осветления применяют отстаивание, фильтрование, центрифугирование и сепарирование.

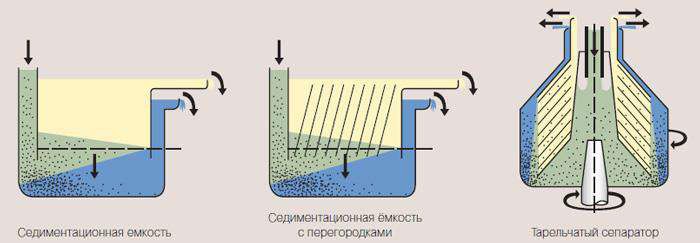

Отстаиванием называется процесс разделения неоднородных жидких смесей на фракции, различающиеся по плотности, в поле гравитационных сил.

Фильтрацией называется процесс отделения осадка от суспензий при помощи пористых, фильтрующих перегородок, которые задерживают осадок и пропускают осветленную жидкость.

Центрифугированием называется разделение неоднородных суспензий на фракции в поле центробежных сил. Различают отстойное и фильтрационное центрифугирование.

Отстойное центрифугирование используется для разделения плохо фильтрующихся суспензий с малой концентрацией, а также для классификации суспензий по крупности и удельному весу частиц.

Фильтрационное центрифугирование применяется для разделения суспензий, имеющих дисперсионную фазу кристаллической или зернистой структуры, а также для обезвоживания влажных материалов, поры которых целиком или частично заполнены жидкостью.

Центрифуги классифицируют по:

- величине фактора разделения;

- способу выгрузки осадка из барабана;

- конструкции опор и расположению оси барабана;

- технологии процесса.

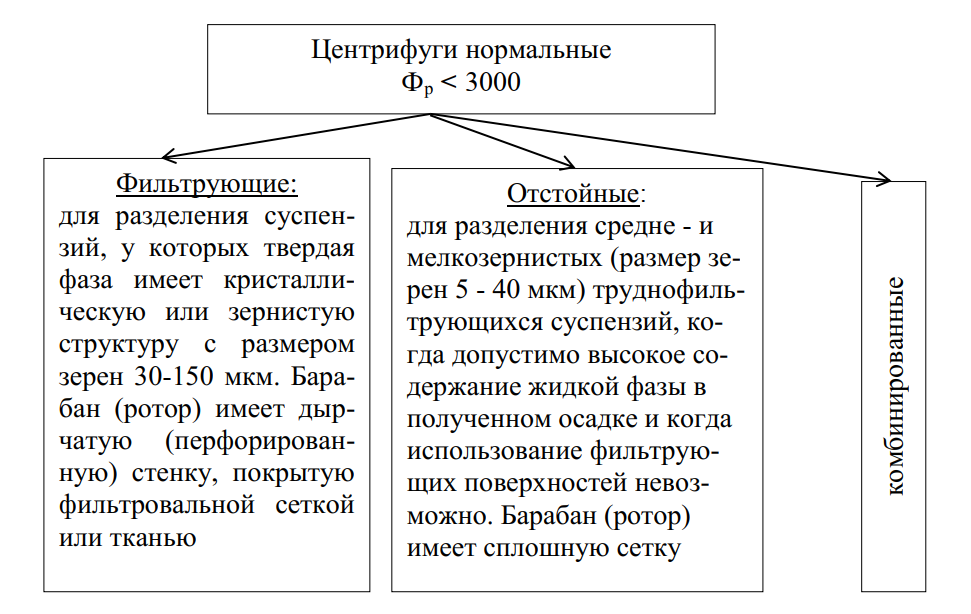

В первую очередь центрифуги классифицируются по фактору разделения. В зависимости от этой характеристики различают нормальные, у которых Фр < 3000, и сверхцентрифуги, у которых Фр > 3000. Фр называется фактор разделения – отношение центробежной силы к силе тяжести (ускорение центробежного поля).

По осуществлению рабочего процесса центрифуги разделяются на непрерывно и периодически действующие.

По конструкции опор и расположению оси барабана центрифуги делят на подвесные вертикальные, вертикальные стоячие, горизонтальные и наклонные.

По способу удаления осадка из ротора различают центрифуги с ручной, гравитационной, ножевой, пульсирующей, шнековой и инерционной выгрузкой.

По принципу действия центрифуги делят на отстойные, фильтрующие и комбинирующие (рисунок 15).

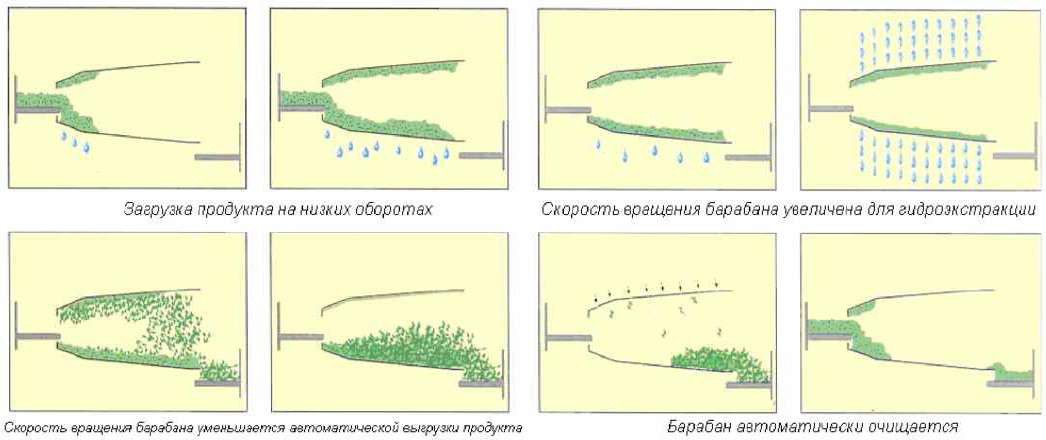

Принцип работы автоматического горизонтального центробежного гидроэкстрактора типаRCH 140 Vx представлена на рисунке 16.

Рисунок 15 – Классификация центрифуг по принципу действия

Рисунок 16 – Принцип работы автоматического горизонтального центробежного гидроэкстрактора типаRCH 140 Vx

Рисунок 16 – Принцип работы автоматического горизонтального центробежного гидроэкстрактора типаRCH 140 Vx

6. Сепараторы

Сепарирование твердых веществ и жидкостей применяется для большинства технологических процессов в различных отраслях промышленности.

Во многих пищевых производствах для осветления и разделения жидкостей широко применяются жидкостные сепараторы, работающие по принципу тонкослойного центрифугирования (сепарирования). В основе работы сепараторов лежит принцип отстойника: твёрдые вещества под действием силы тяжести постепенно оседают на дно.

Однако такой медленный способ сепарации не способен обеспечить непрерывное производство и контроль качества. Основная концепция использования сепараторов в условиях современного производства – быстрое и качественное разделение различных жидкостей и твердых веществ в непрерывном режиме.

В быстровращающемся барабане сепаратора процесс естественного остаивания жидкости интенсифицируется вследствие замены ускорения свободного падения центростремительным ускорением и изменения рабочей высоты отстойника до межтарелочного зазора в пакете конических тарелок.

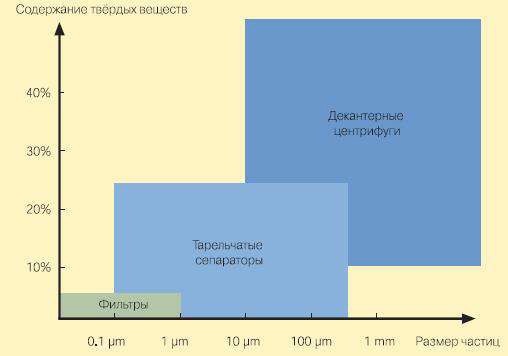

Поэтому на сепараторах удается выделить из центрифугируемой жидкости мельчайшие частицы (0,1–0,5 мкм) при разности плотностей фаз даже менее 100 кг/м3. Факторы разделения современных сепараторов в пределах 6000−10000 (рисунок 17).

По технологическому назначению сепараторы делятся на три класса:

- сепараторы-разделители, применяемые для разделения смеси жидкостей, нерастворимых одна в другой, и для концентрирования или сгущения суспензий и эмульсий;

- сепараторы-осветлители, предназначенные для выделения твердых взвесей из жидкости;

- комбинированные сепараторы служат для выполнения двух и более операций разделения жидкой смеси.

Рисунок 17 – Классификация оборудования для разделения неоднородных частиц в зависимости от их содержания и размера

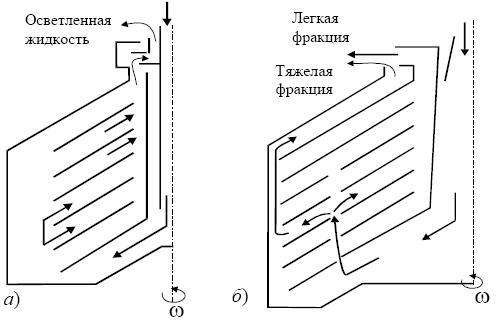

Рассмотрим схемы барабанов осветлителя и разделителя (рисунок 18). В сепараторе-осветлителе (рисунок 18, а) взвешенные частицы, имеющие несколько большую плотность, чем осветляемая жидкость, движутся под действием центробежных сил по направлению к стенке барабана и скапливаются там в виде сгущенного осадка. Осветленная жидкость, пройдя между тарелками, отводится через специальное приспособление и выводится из сепаратора. Осадок удаляется из барабана при периодической его разборке и чистке или путем непрерывного спуска через регулируемые по величине отверстия.

В сепараторе-разделителе (рисунок 18, б) тарелки имеют отверстия, образующие в пакете вертикальные каналы, через которые исходный продукт поступает в межтарельчатые пространства. Особенностью конструкции сепараторов-разделителей является наличие

разделительной тарелки, установленной между пакетом тарелок и крышкой сепаратора. Эта тарелка имеет ребра, образующие каналы, по которым отводится тяжелая фракция.

При работе сепараторов исходная жидкость подается в барабан, проходит по каналам между основанием и тарелкодержателем и по каналам, образованными отверстиями в тарелках, поступает в пакет тарелок. Под действием центробежной силы происходит разделение жидкости на легкую и тяжелую фракции. По специальным каналам, не смешиваясь, они выводятся из барабана.

Рисунок 18 – Схема работа сепаратора-осветлителя (а) и сепаратора-разделителя (б)

По конструкции барабана сепараторы делят на 2 группы: тарельчатые и камерные.

Принцип действия тарельчатых сепараторов представлен на рисунке 19.

Барабан камерных сепараторов имеет реберную вставку (при одной камере) или комплект концентричных цилиндрических вставок, разделяющих его объем на кольцевые камеры, по которым обрабатываемая жидкость протекает последовательно. Барабан сепаратора вращается с большой скоростью.

Рисунок 19 – Принцип действия тарельчатых сепараторов

Эти сепараторы предназначены для выделения из суспензий осадка. Известны конструкции, позволяющие одновременно отделять и легкие компоненты, которые собираются на наружных поверхностях цилиндрических вставок.

Тарельчатые сепараторы предназначены для непрерывного разделения твёрдых веществ и жидкости или двух жидкостей под действием центробежной силы.

При этом легкая фаза образует ряд внутренних концентрических слоёв (равномерно распределяется в межтарельчатом пространстве сепаратора), а твердые вещества собираются на периферии вращающегося барабана сепаратора.

Поверхность раздела между жидкой и твёрдой фазой называется границей раздела фаз. Для достижения оптимального результата разделения граница раздела фаз в сепараторе является регулируемым параметром.

Использование специального пакета тарелок сепаратора позволяет увеличить поверхность осаждения, что способствует резкому увеличению скорости протекания процесса. Особенности расчёта, формы и конструкции тарелок позволяют использовать сепараторы в режиме непрерывного производства и для различных областей применения. Выгрузка тяжёлой фазы осуществляется непрерывно, периодически или вручную и зависит от марки сепаратора и количества твёрдых веществ.

Осветлённая жидкость поднимается в верхнюю часть сепаратора в зоне оси вращения и выводится через специальные камеры под действием силы тяжести или посредством использования специального откачивающего устройства – напорного диска. Камеры являются изолированными во избежание смешения фаз.

Тарельчатые сепараторы характеризуются 4 основными составляющими.

Зона входа продукта.

В зоне входа продукт постепенно приобретает скорость вращения барабана. Правильно спроектированная зона входа обеспечивает щадящее воздействие на продукт без изменения его исходных характеристик. Кроме того, отсутствует вспенивание, уменьшается внутреннее трение и нагрев продукта, улучшается качество разделения в барабан-сепараторе. В зависимости от требований и условий рабочего процесса тарельчатые сепараторы комплектуются различными типами приспособлений для подачи продукта.

Пакет тарелок.

Оптимальный процесс сепарирования непосредственно зависит от конструкции пакета тарелок сепаратора.

Вывод жидкой фазы.

В большинстве случаев основными требованиями при отводе жидкой фазы из сепаратора является щадящее воздействие на продукт: предотвращение контакта продукта с кислородом воздуха и роста температуры во избежание проблем при дальнейшей обработке продукта.

Наиболее простым решением отвода жидкой фазы является использование открытого выхода.

Тем не менее, в большинстве случаев необходимо наличие давления. Для этих целей сепараторы комплектуются специальным напорным диском, который замедляет скорость движения продукта, преобразовывая его кинетическую энергию в давление. Отвод жидкости производится через специальные каналы напорного диска, а необходимое давление в системе регулируется клапаном, установленным на выходном трубопроводе.

Отвод твердых веществ (взвесей).

Существует три основных способа отвода твёрдых веществ:

- непрерывный – отвод примесей и жидкости производится через сопла, расположенные на периферии барабан-сепаратора.

- периодический – отвод примесей производится через каналы, расположенные на периферии барабана сепаратора в определённые интервалы времени

- ручной – сбор примесей производится вручную после остановки и открытия барабана сепаратора.

7. Фильтры

Фильтрацией называется процесс отделения осадка от суспензий при помощи пористых, фильтрующих перегородок, которые задерживают осадок и пропускают осветленную жидкость.

Фильтр-пресс способен не только отфильтровать суспензию, но и отжать, промыть и просушить осадок без привлечения дополнительного оборудования.

Основным рабочим органом любого фильтра является фильтрующая перегородка. Последняя может быть одинарной из различных тканей − бязь, бельтинг, лавсан, нейлон и специальный капрон, керамические и металлические материалы − или состоять из двух слоев — один слой ткани и другой слой осадка из уплотненных взвешенных частиц. Уплотненный слой, или осадок, образующийся в большинстве случаев при фильтровании полидисперсных суспензий, частицы взвесей которых тиксотропны, является основным рабочим органом фильтра.

Движущей силой фильтрации является разность давлений на входе в фильтр, состоящем из фильтрующей перегородки и слоя осадка, и на выходе из него.

Для создания разности давлений на одной стороне фильтрующего слоя должно быть избыточное давление или вакуум, в любом случае фильтрат (очищенная жидкость) поступает в сторону пониженного давления.

Таким образом, процесс фильтрации основан на задержании твердых взвешенных частиц фильтрующими перегородками, способными пропускать только жидкость и задерживать частицы твердой фазы. При прохождении суспензии через пористую перегородку за счет разности давлений до и после перегородки жидкая фаза проходит через поры перегородки и собирается в виде освобожденного от твердых примесей фильтрата, а твердые частицы задерживаются на поверхности фильтра.

На скорость фильтрации влияют следующие основные факторы: перепад давления, действующего на суспензию; толщина слоя осадка на фильтре; структура и характер осадка; состав, вязкость и температура суспензии.

В процессе фильтрования толщина слоя осадка и его гидравлическое сопротивление увеличиваются. Исходя из этого, процесс фильтрования ведут двумя способами: при постоянном давлении фильтруемой среды, поступающей на процесс (при этом уменьшается скорость фильтрования); при постоянной скорости фильтрования и переменном возрастающем давлении.

Фильтры классифицируются в зависимости от признака на следующие типы:

- по виду давления, создаваемого для движения фильтруемой среды, — на вакуум-фильтры и фильтр-прессы;

- по типу фильтрующих перегородок – на рамные, листовые, дисковые, патронные, трубчатые;

- по способу очистки – с ручной, механизированной и с регенеративной очисткой;

- по способу действия – периодического и непрерывного действия.

Существуют различные конструкции фильтров, работающих периодически и непрерывно. В пищевой промышленности используются в основном фильтры периодического действия. Наиболее распространен в пищевой промышленности фильтр-пресс, который используется для окончательной очистки при производстве осветленных соков.

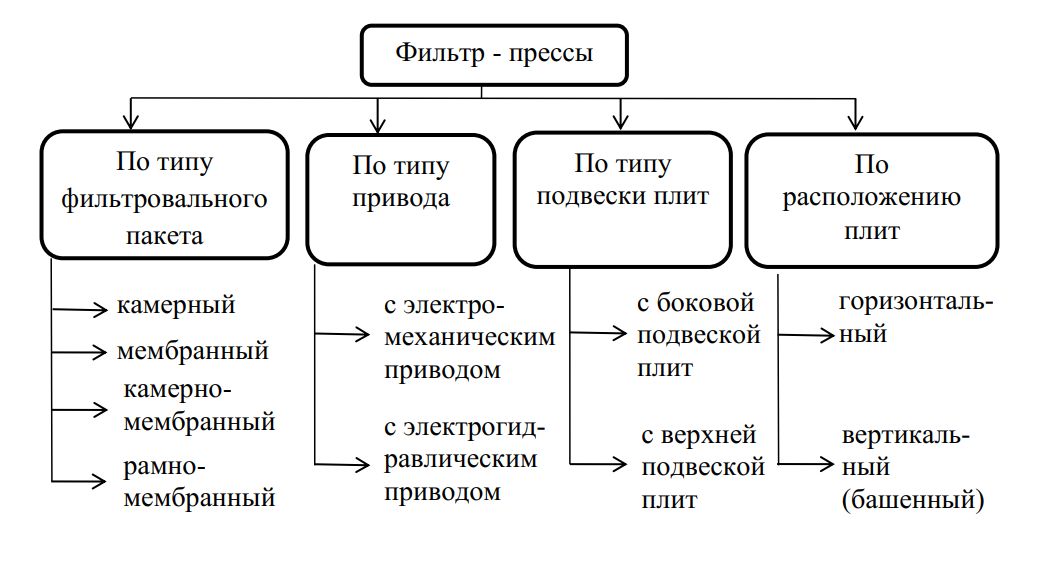

Классификация фильтр-прессов в зависимости от признака приведена на рисунке 20.

Рисунок 20 – Классификация фильтр-прессов

Существуют различные конструкции фильтров, работающих периодически и непрерывно. В пищевой промышленности используются в основном фильтры периодического действия. Наиболее распространен в промышленности фильтр-пресс, используемый для окончательной очистки при производстве осветленных соков.

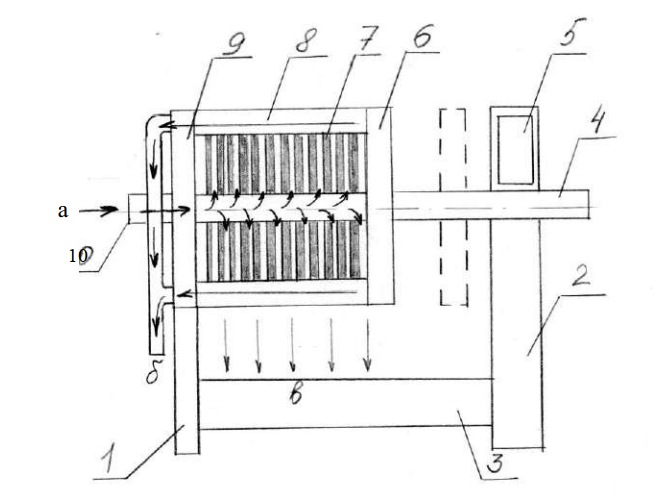

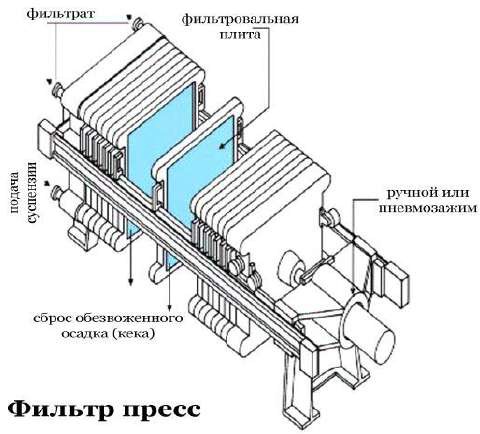

Фильтр-пресс ASK1000 предназначен для осветляющего фильтрования вина, в том числе шампанских вин, натуральных соков, безалкогольных и других напитков в пищевой промышленности, прошедших предварительную обработку и отделение от осадков. Технологическая схема фильтр-пресса ASK1000 представлена на рисунке 21.

Рисунок 21 – Технологическая схема фильтр-пресса ASK1000: 1 – рама; 2 – привод; 3 – сборник; 4 – гидравлическое зажимное устройство; 5 – пульт управления; 6 – передняя нажимная плита; 7 – фильтровальные плиты; 8 – канал для отвода фильтрата; 9 – задняя упорная плита; 10 – подводящее отверстие; а – жидкость, подающая для очистки; б – фильтрат; в – осадок

Несущую конструкцию для всего оборудования образует рама 1. На нее устанавливаются фильтровальные плиты 7 и другие системы фильтр-пресса, например, система раздвижения плит, промывки ткани и встряхивания. Фильтровальные плиты создают рабочую зону фильтрации фильтр-пресса – систему закрытых фильтровальных камер. Фильтровальные плиты уплотняются с помощью гидравлического зажимного устройства 4 между передней нажимной 6 и задней упорной 9 плитами.

На фильтровальные плиты надеты фильтровальные салфетки. Суспензия для обезвоживания подаётся через подводящее отверстие 10, которое проходит сквозь всё соединение плит и салфеток.

Под давлением жидкость равномерно заполняет все камеры, фильтрат проходит сквозь салфетки и отводится по каналам в плитах. Гидравлическая система приходит в движение, удерживая максимальное давление нагнетания в течение определенного времени. На салфетке остается слой осадка, который при ослаблении гидравлической системы выпадает в сборник 3. Через канал 8 для отвода фильтрат выходит в сборник. Фильтре-пресс работает от привода 2 с помощью пульта управления 5.

Схема заполнения фильтр-пресса через центральное входное отверстие представлена на рисунке 22.

Рисунок 22 – Схема заполнения фильтр-пресса через центральное входное отверстие

8. Прессы

В общем случае процесс прессования – это обработка продукта давлением при помощи специальных устройств. В частном случае при прессовании может быть поставлена цель – выделить жидкие фракции из сырья и полуфабрикатов, что можно рассматривать как один из способов разделения продуктов.

Подвергаемые в пищевой промышленности давлению массы (семена, плоды, ягоды т.п.) имеют сложную клеточную структуру. Сопротивление этих структур выделению жидкости довольно значительно. Чтобы уменьшить его, продукты перед отжатием подвергают механической, гидротермической, электрической или биологической обработке, если это возможно с технологической точки зрения.

Выход отжатой жидкости зависит от многих факторов, среди которых не последнее место занимает продолжительность процесса. Так, неодинаковые результаты будут достигнуты при медленном прессовании виноградной мезги с постепенным доведением давления до 1,4 МПа и при быстром воздействии того же давления. В последнем случае наружные слои мезги, уплотняясь, препятствуют выходу жидкой фракции из всей массы. Отжимаемая жидкость должна пройти определенный путь по сложной системе капилляров, сечение которых в процессе отжатия меняется. В связи с этим при прессовании будет происходить фильтрация. Вместе с тем прессование (отжатие) – еще более сложный процесс, на который оказывает влияние множество неизученных факторов.

По структуре прессы для отжатия жидкостей бывают периодического и непрерывного действия. По способу создания давления прессы бывают механические, пневматические, гидравлические, механические с гидравлическим отжатием и механические с использованием поля центробежных сил.

От направления создаваемого давления в прессах, предназначенных для отжатия жидкой фракции из сырья, во многом зависит эффективность процесса. Прессование определяется физикомеханическими свойствами продукта и условиями ведения процесса. Физико-механические свойства процесса зависят от вида продукта, его технологической подготовки (размера частиц, вязкость, температура). Условия прессования складывается из режима прессования: давления и продолжительности.

При отжиме жидкая фаза перемещается по микропорам продукта, преодолевая при этом сопротивление, возрастающее с увеличением давления прессования. Установлено, что повышение давления выше определённых пределов уже не может повлиять на выход жидкой фазы. Минимально возможное количество жидкой фазы, которое содержится в остатке (выжимке, жмыхе) после длительного изотермического прессования продукта при постоянном давлении, называется равновесным.

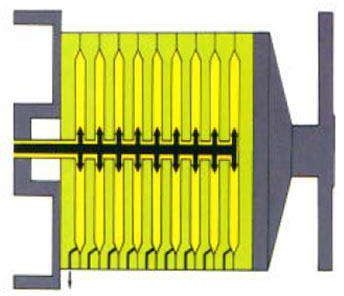

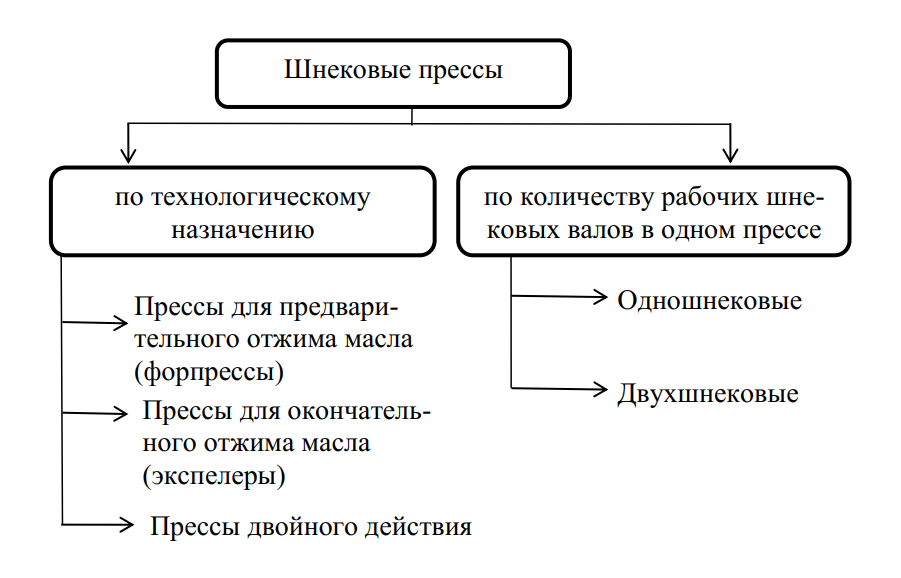

Шнековые прессы для отжима масла относятся к прогрессивной группы машин непрерывного действия, основным рабочим органом которых зеерная камера (чаще цилиндрической или более сложной формы) со встроенным в ней одним или несколькими рабочими шнеками, называемые также червями или винтами. Классификация шнековых прессов представлена на рисунке 54.

Рисунок 23 – Классификация шнековых прессов

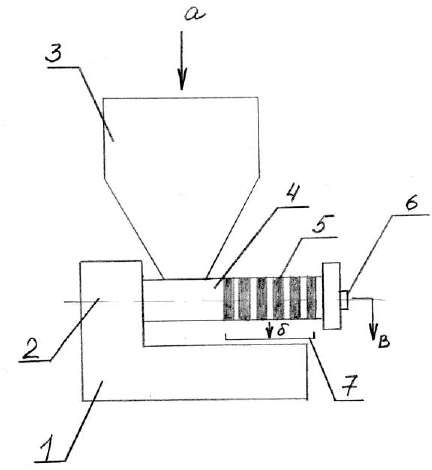

Маслопресс малогабаритный Т9–МП предназначен для отжима растительного масла в небольших фермерских хозяйствах, он может

перерабатывать 10-25кг семян в час. Маслопресс удобен в обращении, легко перемещается и устанавливается, так как имеет массу всего 100 кг. Технологическая схема маслопресса представлена на рисунке 24.

Маслопресс состоит из основания 1, электродвигателя 2, пуска регулирующей аппаратуры, нагревателя и регулятора. На основании смонтировано прессующая часть, включающая: корпус, загрузочный бункер 3, шнек и пресс-головку с установленной в ней зеерной камерой 4 и втулкой с фильерой 6.

Рисунок 24 – Технологическая схема маслопресса Т9–МП: 1 – основание маслопресса; 2 – электродвигатель; 3 – загрузочный бункер; 4 – зеерная камера; 5 – щели зеерной камеры; 6 – фильера; 7 – приемный лоток; а – исходные семена; б – масло; в – жмых

Перед началом прессования детали маслопресса в зоне выхода жмыха (пресс-головка) подогреваются с помощью нагревателя до 95°С. После этого семена загружаются вручную в бункер 3, оттуда шнеком подаются в зеерную камеру 4, где происходит их перетирание и прессование. Отжатое масло вытекает через щели зеерной камеры 5 на приемный лоток 7, а отжатый материал (жмых) выходит через калиброванное отверстие фильеры 6.