Содержание страницы

1. Классификация оборудования для очистки сырья от наружного покрова

Очистка растительного пищевого сырья − это процесс удаления несъедобных (косточки и плодоножки овощей и плодов) и малоценных в пищевом отношении (кожица) частей продуктов растительного происхождения.

Для очистки пищевого сырья растительного происхождения применяются следующие способы очистки: физический (термический), пароводотермический, механический, химический, комбинированный и обжиг воздухом.

Физический (термический) способ очистки. Сущность парового способа очистки растительного сырья заключается в кратковременной обработке паром под давлением 0,30−0,50 МПа и температуре 140−180 °С для проваривания поверхностного слоя ткани с последующим резким снижением давления.

В результате обработки паром кожица и тонкий поверхностный слой мякоти (1−2 мм) сырья прогреваются, под действием перепада давления кожица вспучивается, лопается и легко отделяется от мякоти. Затем растительное сырье поступают в моечно-очистительную машину, где в результате трения между собой и гидравлического действия струй воды под давлением 0,2 МПа кожица смывается и удаляется. Содержание потерь и отходов зависит от глубины гидротермической обработки и степени размягчения подкожного слоя.

Паровой способ очистки сырья имеет следующие преимущества по сравнению с другими способами очистки: овощи любых форм и размеров хорошо очищаются, что устраняет необходимость их зрительного калибрования; обработанные овощи имеют сырую мякоть, что особенно важно при дальнейшем измельчении на резательных машинах; минимальные потери вследствие малой глубины обработки подкожного слоя овощей; минимальные изменения качества по цвету, вкусу и консистенции; сведение к минимуму возможных механических повреждений.

Пароводотермический способ очистки предусматривает гидротермическую обработку (водой и паром) овощей и картофеля. В результате гидротермической обработки ослабляются связи между клетками кожицы и мякоти и создаются условия для механического отделения кожицы.

Пароводотермическая обработка сырья приводит к физикохимическим и структурно-механическим изменениям сырья: коагуляции белковых веществ, клейстеризации крахмала, частичному разрушению витаминов и др. При этом происходит размягчение ткани, увеличивается водо- и паропроницаемость клеточных оболочек, форма клеток приближается к шарообразной, что увеличивает клеточное пространство.

Механический способ очистки заключается в удалении кожицы продуктов растительного происхождения путем стирания ее шероховатыми (абразивными) поверхностями, а также в удалении несъедобных или поврежденных тканей и органов овощей и фруктов, извлечении семенных камер или косточек у фруктов, срезании донца и шейки у лука, удалении листовой части и тонких корешков у корнеплодов ножами, высверливании кочерыжки у капусты. Очистка методом истирания кожицы проводится при непрерывной подаче воды для смывания и удаления отходов.

Качество очистки и количество получаемых отходов зависят от способа очистки, конструктивных особенностей оборудования, сорта, условий и длительности хранения сырья и других факторов. В среднем содержание отходов при механической очистке составляет 35−38 %.

Необходимо следить за состоянием насечки на абразивной поверхности. Перегрузка или недогрузка ухудшают качество очистки. При перегрузке увеличивается продолжительность пребывания клубней в машине, что приводит к большим потерям корнеплодов за счет излишнего истирания и неравномерной очистки всей загружаемой порции сырья. При недогрузке происходит снижение производительности и частичное разрушение тканей корнеплода от ударов клубней о стенки машины, что вызывает потемнение продукта после чистки. В качестве рабочих органов используют не только абразивные поверхности, но и рифленые резиновые ролики.

Химический способ очистки заключается в том, что некоторые овощи и фрукты обрабатывают нагретыми растворами щелочей, преимущественно растворами едкого натра (каустической соды), реже − едкого кали или негашеной извести.

Химический способ очистки нашел широкое распространение. Щелочная очистка меньше разрушает поверхность овощей, чем механическая, этим способом пользуются для очистки овощей с вытянутой формой или сморщенной поверхностью, так как получаются минимальные отходы; щелочная очистка легче поддается механизации, и капитальные затраты на это меньше, чем при других способах. Недостатками химической очистки являются необходимость точного и постоянного контроля режимов обработки, загрязнение сточных вод отработавшим щелочным раствором и относительно высокий расход поды.

Сырье, предназначенное для очистки, загружают в кипящий щелочной раствор. В процессе обработки протопектин кожуры подвергается расщеплению, связь кожицы с клетками мякоти нарушается, и она легко отделяется и смывается водой в щеточных, роторных или барабанных моечных машинах в течение 2−4 мин водой под давлением 0,6−0,8 МПа.

Использование щелочи обеспечивает хорошее качество очистки и повышение производительности труда на дочистке; кроме того, по сравнению с механической и пароводотермической очисткой количество отходов уменьшается.

Продолжительность обработки сырья щелочным раствором зависит от температуры раствора и его концентрации, а также от сорта сырья и времени (сезона) переработки. Щелочной обработке подвергают также сливы и другие косточковые плоды, а также виноград, чтобы удалить с их поверхности восковой налет для ускорения процесса сушки.

Для уменьшения расхода щелочи и моечной воды и для обеспечения наиболее тесного контакта щелочного раствора с поверхностью овощей и облегчения последующей отмывки щелочи в рабочий раствор добавляют поверхностно-активные вещества (ПАВ). Применение ПАВ, понижающего поверхностное натяжение щелочного раствора, позволяет уменьшить концентрацию щелочного раствора в два раза и сократить отходы при очистке на 10−45 %.

Комбинированный способ очистки предусматривает сочетание двух и более факторов, воздействующих на обрабатываемое сырье (пара и щелочного раствора, щелочного раствора и механической очистки, щелочного раствора и инфракрасного нагрева и др.).

При щелочно-паровом способе очистки сырье подвергают комбинированной обработке щелочным раствором и паром в аппаратах, работающих под давлением или при атмосферном давлении. При этом применяют более слабые щелочные растворы (5 %), что позволяет снизить расход щелочи и уменьшить отходы по сравнению со щелочным способом. При щелочно-механическом способе очистки обработанное в слабом щелочном растворе сырье подвергают кратковременной очистке в машинах с абразивной поверхностью.

Сущность щелочно-инфракрасно-механического способа очистки заключается в обработке сырья в щелочном растворе концентрацией 7−15 % при температуре до 77 °С в течение 30−90 с. Затем сырье направляют в перфорированный вращающийся барабан, где оно подвергается инфракрасному обогреву. При этом происходит испарение воды из кожицы сырья и увеличивается концентрация находящегося в поверхностном слое щелочного раствора.

Комбинированные способы очистки позволяют уменьшить содержание отходов и потерь. Однако значительные энергозатраты не позволяют в полной мере реализовать их преимущества. Отходы при комбинированных способах очистки составляют 7−10 %, расход воды в 4−5 раз меньше, чем при химической (щелочной) очистке.

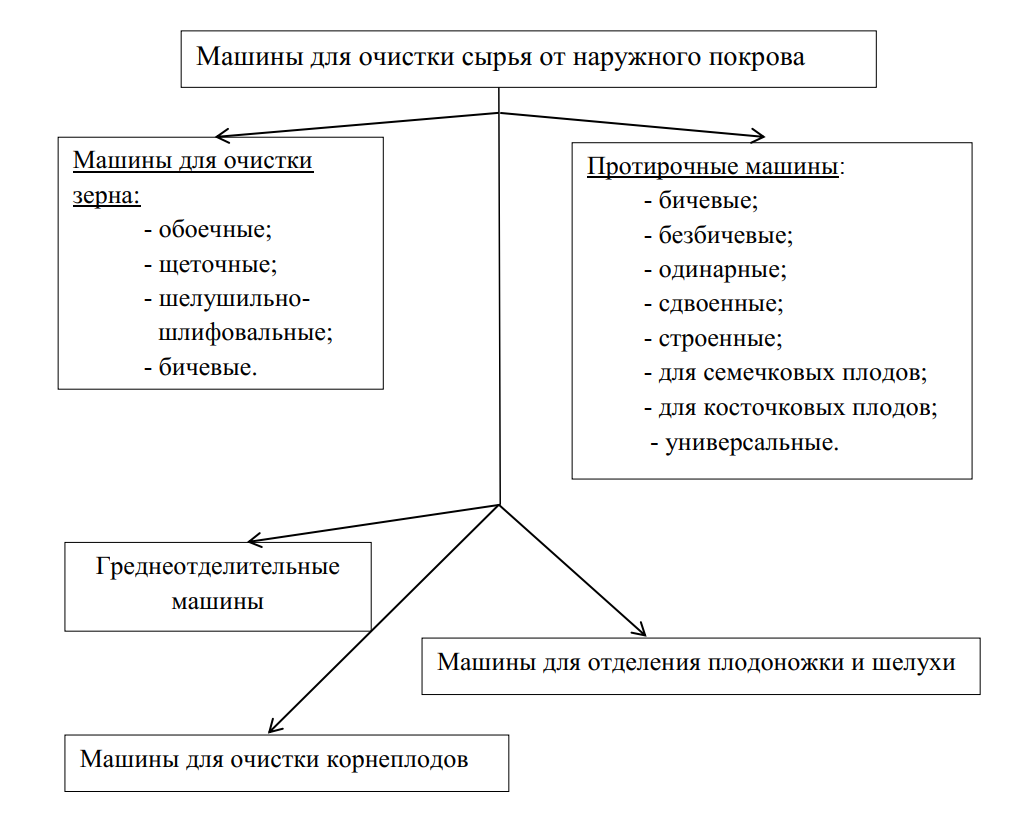

Классификация оборудования для очистки сырья от наружного покрова представлена на рисунке 1.

Рисунок 1 − Классификация оборудования для очистки сырья от наружного покрова

По расположению основного рабочего органа различают обоечные и щеточные машины с вертикальной и горизонтальной осями вращения барабана.

Конструкция, материал и форма рабочих органов машины определяют принцип ее действия при шелушении и шлифовании.

Гребнеотделительные машины предназначены для дробления винограда и отделения гребней. Причем под дроблением понимается разрушение кожицы ягод и их клеточной структуры, облегчающее получение сока.

Протирочные машины используются в производстве пюреобразных продуктов, соков, концентрированных томатопродуктов. Они служат для разделения растительного сырья на две фракции: жидкую с мякотью, из которой изготавливаются консервированные продукты, и твердую, представляющую собой отходы (кожице, семена, косточки, плодоножки и т. п.).

2. Машины для очистки зерна

К ним относятся обоечные, щеточные, шелушильношлифованные и бичевые машины.

Обоечная машина − машина мукомольной промышленности для очистки поверхности зёрен пшеницы и ржи от частиц пыли, грязи и пр., частичного отделения плодовых оболочек, зародыша, используемая также для шелушения зёрен крупяных культур (овса, проса, ячменя и др.).

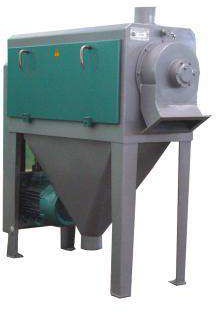

Горизонтальная обоечная машина Р3−БГО−6 (рисунок 2).

Рисунок 2 − Горизонтальная обоечная машина Р3-БГО-6: 1 – приемный патрубок; 2 – ситовый барабан; 3 – бичевый ротор; 4 – выпускной патрубок; 5 – конус

Очистка зерна происходит путем его поступления в приемный патрубок 1, где оно распределяется в кольцевом зазоре между бичевым ротор 3 и ситовым барабаном 2.

Обоечная машина имеет неподвижный ситовый барабан 2 (обечайку), внутри которого вращается бичевой ротор 3 с укрепленными на нем стальными бичами (бичевой барабан). Зерно с большой силой отбрасывается бичами к поверхности обечайки. Необходимая степень очистки достигается благодаря сильному трению зёрен о поверхность цилиндра, которая бывает шероховатой (абразивной) и оказывает интенсивное воздействие или гладкой (стальной) и оказывает мягкое воздействие.

Отделяемые при работе обоечной машины лёгкие частицы (пыль, плёнки и т.п.) удаляются через выпускной патрубок 4. Очищенное зерно выводится через конус 5.

Щеточные машины предназначены для очистки поверхности и бородки зерна от пыли и снятия надорванных оболочек, выделения легких и металломагнитных примесей, образующихся после пропуска зерна через обоечные машины.

В технологическом процессе переработки крупяных культур с зерна удаляют цветковые пленки, плодовые и семенные оболочки.

Процесс шлифования заключается в окончательном удалении с поверхности ядра (семени) оставшихся после шелушения оболочек (и частично зародыша), а также в обработке крупок до установленной формы (округлой, шаровидной) и требуемого внешнего вида. Принцип обработки сырья основан на одновременном трении зерна о вращающиеся абразивные круги и неподвижный перфорированный цилиндр, а также за счет трения зерна между собой.

Исходное сырье (зерно), подлежащее обработке, поступает в рабочую зону между вращающимися абразивными кругами и неподвижным перфорированным цилиндром, где благодаря интенсивному трению при движении зерна происходит отделение верхних оболочек зерна, основная масса которых удаляется аспирационной системой машины.

Бичевая машина предназначена для предварительного сортирования продуктов измельчения зерна после вальцовых станков, для вымола отрубянистых продуктов.

3. Машины для удаления плодоножек, косточек

Кочерыговысверливатель Titano (Италия) (рисунок 3) предназначен для удаления кочерыжек капусты и салата в автоматическом цикле производства, а также может применяться в поточной переработке овощей для сегментарной резки брокколи, цветной капусты на отдельные соцветия.

Рисунок 3 – Кочерыговысверливатель Titano (Италия)

Высверливание кочерыжки осуществляется специальными сверлами с возвратной пружиной. Капуста подается в кочерыговысверливатель по специальному конвейеру с крепежной площадкой для кочанов. Глубина погружения сверла кочерыговысверливателя в кочан капусты определяется размером кочана. Кочерыговысверливатель Titano доступен с конвейером подачи в один или два ручья. Производительность до 2400 шт./час.

Машина для высверливания кочерыжек из капусты и отделения плохих листьев ВОС 219 предназначена для быстрого высверливания кочерыжек из кочанов капусты перед ее шинковкой, а также отделить капустные листья (подрезание основания капусты) в двух вариантах: отделение только грязных листьев и отделение хороших листьев для приготовления голубцов. Машинное время сверления сек 1,5. Штучное время сверления (с установкой и съемом) не более 8 секунд (рисунок 4).

Рисунок 4 − Машина для высверливания кочерыжек из капусты и отделения плохих листьев ВОС 219

Машина представляет собой корпус, на котором расположен электродвигатель, приводящий в движение сверло. Сверло закреплено на вертикальном стержне. Кочан капусты укладывается в гнездо так, чтобы кочерыжка оказалась над сверлом. С помощью пульта управления сверло опускается и высверливает кочерыгу.

Плодоножки некоторых фруктов (черешни, вишни, сливы) необходимо удалять в процессе предварительных операций. Их удаление можно производить механизированным способом. Плодоножки у вишни удаляют на машинах линейного или роторного типов. Удаление плодоножек должно осуществляться до калибровки.

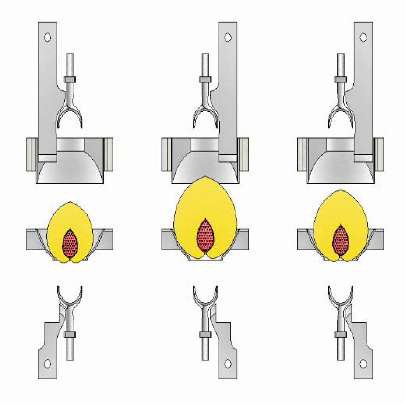

Рабочим органом машин служат обрезиненные валики, расположенные попарно и вращающиеся в разные стороны. Валики установлены с небольшим зазором, в который плод не может попасть, а плодоножки втягиваются и отрываются. В линейных машинах отрывные ролики расположены в горизонтальной плоскости, в роторных — по образующей.

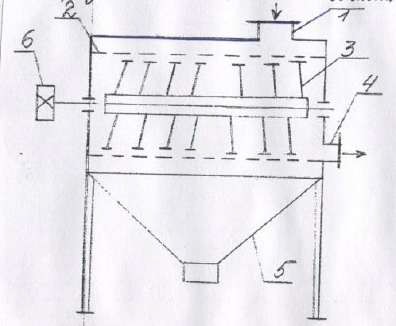

Машина для отделения плодоножек М8-КЗП (рисунок 5)

предназначена для отделения плодоножек вишни, черешни, сливы.

Применяется на предприятиях по переработке плодоовощного сырья. Производительность машины 1,5−2 т/ч.

Рисунок 5 − Машина для отделения плодоножек: 1 − загрузочный бункер; 2 − валики; 3 − привод; 4 − тележка

Машина для отделения плодоножек состоит из тележки, рамы, привода рабочих валиков 3. Тележка 4 представляет собой сварную конструкцию, установленную на трех колесах. В рабочем положении тележка дополнительно устанавливается на 2-х выдвижных пятах. В верхней части тележки на качающихся опорах подвешена рама, на которой установлены коробка передач и обрезиненные валики в подшипниковых узлах.

Принцип действия: Обрабатываемые плоды загружаются в бункер 1. Благодаря наклону рамы, плоды скатываются по рабочей поверхности валиков 2, которые вращаются в противоположные стороны. Плодоножки захватываются вращающимися валиками, отрываются и попадают в корыто, откуда удаляются потоком воды. Очищенные плоды перемещаются к выгрузочному лотку, из которого они попадают на инспекционный транспортер.

Машина для удаления косточек. Машины работают по типу «выкалывают» косточку. При этом фрукты из загрузочного бункера попадают в цилиндрические углубления рабочего покрытия машины (черешня, вишня, слива). Когда плод подходит под выталкиватель, он опускается и выдавливает косточку через мякоть плода внутрь цилиндрической ячейки.

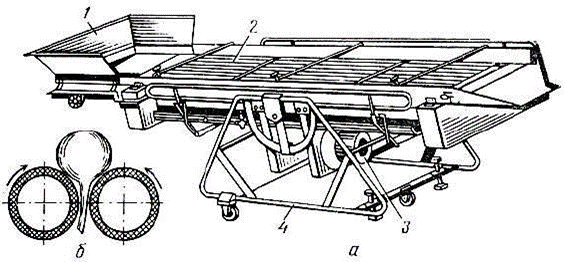

Для вишни и мелкоплодных слив применяют универсальную косточковыбивную машину (рисунок 6), на станине которой смонтирована бесконечная лента в виде матриц с гнездами для плодов. Рабочим органом машины является траверса с пуансонами. Плоды загружаются в гнезда матриц и движутся к пуансонам, совершающим возвратнопоступательное движение в вертикальной плоскости. Косточки из плодов удаляют пуансонами в момент остановки матриц.

Рисунок 6 – Косточковыбивная машина для вишни

Косточкотделитель игольчатого типа предназначен для выдавливания косточек из плодов прутками, расположенных на платформе, приводимый в движение возвратно-поступательными механизмами – обычно пневмоцилиндрами, так как усилие для выдавливания косточек минимальное. Производительность данных машин определяется количеством прутков расположенных на платформе, производящих за 1 шаг выдавливание косточек, а так же кол-во единиц продукта, расположенных в специальных гнездах транспортера и считается в единицах в минуту.

Принцип работы следующий – сырье необходимо откалибровать по размеру (диаметру), удалить плодоножки – установить на транспортеры гнезда согласно размеру продукта, равномерно подать сырье на транспортер, что бы каждая ягода попала в свое гнездо – для этого используют специальные ориентаторы, просеиватели или ручной труд. Вся установка работает синхронно – перемещения транспортера и опускание платформы пошаговы – в зоне удаления косточек – прутки внедряются в тело плода, продавливая косточку наружу в зону сбора косточек – обычно на транспортер для перемещения косточек, который расположен между возвратной части гнездового транспортера.

Сырье, очищенное от косточек, перемещаясь, проходит под углом 90°, где вываливается с занимаемого гнезда на приемный транспортер. Дополнительно к этим машинам могут устанавливаться цилиндрические ножи для разделывания плода на половинки. Данную машину используют для переработки слив, вишни, абрикосов при изготовлении сухофруктов, компотов, джемов, а так же продуктов, где важна изначально сохраненная форма сырья.

Для удаления косточек из персиков используют специальные машины из-за особенности строения и формы косточки/плода. Отделение косточек производиться разрезанием на половинки, с одновременным внедрением поворотной лопатки-ножа. Производительность данных машин зависит от количества ножей, установленных на верхней платформе, количество рядов на гнездовом транспортере и количеством персиков расположенных в каждом гнезде.

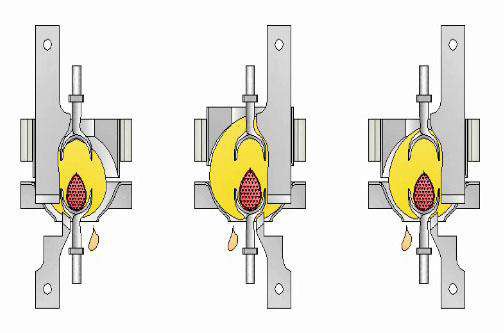

а) б)

в) г)

Рисунок 7 – Принцип отделения косточки персика

Для удаления косточек нужно использовать определенный сорт персиков, а так же предварительно откалиброванное сырье, так как размеры и форма косточек имеет большое значение для данного типа машин.

Сырье перед переработкой предварительно укладывают в специальный гнездовой транспортер, специальными устройствами или вручную. На данном транспортере производиться правильное положение персика согласно его строению – плодоножкой вниз, – пневмомеханическими устройствами.

Перемещение и резка персика синхронизированы пошагово. В зоне резки, платформа с ножами опускается на персики (рисунок 7 а, б), дополнительные ножи − захваты фиксируют и режут персик на половинки, одновременно с этим производиться внедрение ножа-лопатки с поворотом на 180 ° (рисунок 7 в). Далее половинки персиков (рисунок 7 г) вместе с косточками перемещаются на сортировочные установки.

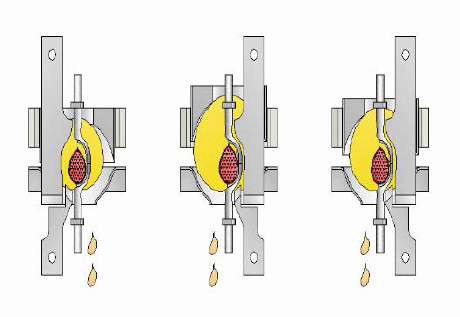

Косточкоотделительная машина с разрезанием на половинки используется для получения продуктов таких как компот, джемы, пюре, замороженных полуфабрикатов из абрикосов, слив. Принцип работы данных машин следующий – фрукты предварительно распределяются по рядам, затем каждый фрукт в ряду располагается в отдельном промежутке и поступает на гибкую конвейерную ленту.

Ножи используются с прижимной независимой платформой, форма ножа клиновидная – для разделения половинок и косточек. Разделанные половинки переносятся гибким транспортером вместе с косточками на сортировочные установки. Так же на данных машинах играет размер перерабатываемого сырья – оптимальное качество достигается при откалиброванном сырье размер которых от 30 до 70 мм в диаметре.

Протирочные машины должны обеспечивать качественное разделение протираемой массы на полуфабрикат и отходы, высокую удельную производительность, минимальное количество отходов, низкий удельный расход энергии, однородный и достаточно тонкий дисперсный состав протертого полуфабриката, максимальную степень измельчения. К недостаткам протирочных машин следует отнести невысокую эксплуатационную надежность, обусловленную неравномерным износом и быстрым выходом из строя сеток; неравномерные нагрузки на ротор вследствие неодинакового зазора между бичом и сеткой цилиндра; низкую удельную протирочную способность.

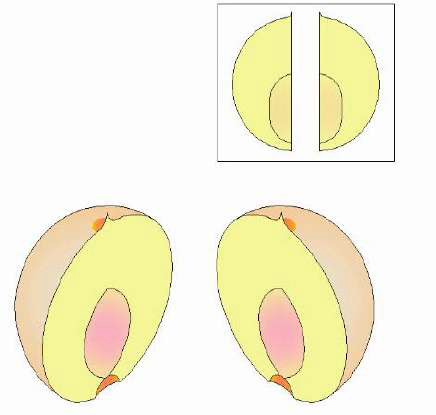

Протирочные машины классифицируются по следующим признакам: по числу барабанов – одинарные, сдвоенные и строенные; по принципу действия – бичевые и безбичевые; по форме барабанов – с цилиндрическим или коническим барабаном; по назначению – для семечковых плодов, для косточковых плодов и универсальные; по способу регулирования производительности – с изменяющимся углом опережения бичей, изменяющимся зазором между бичами и барабаном, изменяющейся частотой вращения ротора.

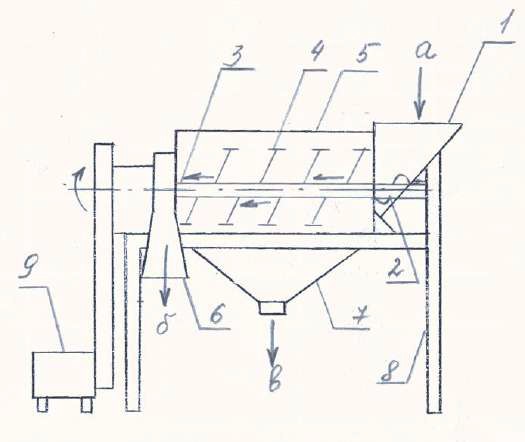

Универсальная протирочная машина КПУ–М предназначена для протирания томатов, семечковых и косточковых плодов. Технологическая схема протирочной машины представлена на рисунке 8.

Основными рабочими органами машины КПУ–М являются бичи 4 и корзина 5, смонтированные на станине 8. Корзина представляет собой цилиндрический барабан, состоящий из двух половин: верхней — сплошной и нижней — ситовой. Основание машины литое, в виде плиты на ножках.

Рисунок 8 – Технологическая схема протирочной машины КПУ–М: 1 – загрузочный бункер; 2 – шнек; 3 – горизонтальный вал; 4 – бичи; 5 – корзина; 6 – боковой люк отходов; 7 – бункер для протертой массы; 8 – станина; 9 – привод; а – исходный продукт; б – отходы; в – протертая масса

Подающий продукт на переработку шнек 2 находится на общем валу 3. Бичи 4 закреплены на валу 3. С торцов корзины имеются закрытые стойки: входная, закрывающаяся загрузочным бункером, и выходная, прикрепленная к задней ножке. Сверху корзина закрыта кожухом, а снизу корзины имеется бункер 7 для протертой массы.

Перерабатываемый продукт поступает в загрузочный бункер 1 и шнеком 2 продвигается вдоль оси к лопастям. Под действием быстровращающихся бичей масса превращается в тестообразную смесь. Под действием центробежной силы и давления бичей мякоть продавливается через сито и попадает в сборочный бункер 7. Кожица, семечки или косточки удаляются через боковой люк 6. Машина работает от привода 9.