Содержание страницы

1. Основы упаковывания пищевых продуктов

Упаковывание пищевой продукции производится с целью обеспечения потребительских, рекламно-информационных, контролирующих, защитных и распределительных функций. Потребительские функции характеризуют эстетичность и удобство использования продукции: привлекательный внешний вид, приспособленность к требованиям потребителя, открыванию и закрыванию упаковки и т. п.

На упаковке потребителю дается необходимая информация о продукции: назначение и способ применения, состав продукции и условия ее хранения, сведения о преимуществах продукции.

Упаковочные материалы должны быть влагостойкими, жиро- и маслонепроницаемы, устойчивы к кислотам, щелочам, растворителям, непроницаемы для микроорганизмов, иметь низкую паро- и газопроницаемость. Важным свойством упаковочных материалов является их безусловная безопасность: физиологическая безвредность, отсутствие веществ, изменяющих запах и вкус изделий или изменяющих свои свойства под воздействием пищевых сред, срока хранения или контакта с потребителем.

Технологической целью процесса упаковывания является образование дискретного объекта − упаковки, представляющей собой определенный вид потребительской тары (пачка, бутылка, коробка, обертка и т. п.), в которой размещена предварительно отмеренная часть продукции − доза.

2. Оборудование для завертывания штучных изделий

Завертывание − процесс упаковывания продукции путем механического обертывания изделий упаковочным материалом. Заворачивают как индивидуальные изделия, так и сопряженно-штучные изделия. Последние формируют в виде пачки или стопки из одинаковых индивидуальных изделий.

Завертывание применяется для изделий, имеющих твердую, твердообразную или пластичную внутреннюю структуру, прочность которой достаточна для того, чтобы обертывать изделия без деформации их поверхности и формы. Такая структура образуется в результате выпечки, сушки, кристаллизации, студнеобразования, прессования или охлаждения предварительно отформованных заготовок.

Характер процесса завертывания прежде всего зависит от особенностей взаимных перемещений изделия, упаковочного материала и рабочих органов, выполняющих основные операции: обертывание изделия упаковочным материалом и заделка концов обертки.

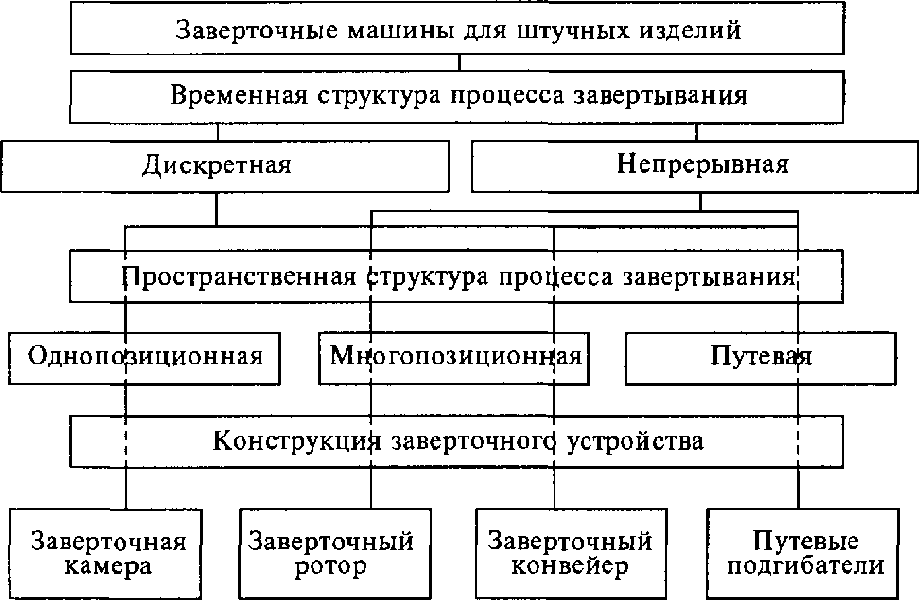

Для индивидуального и группового завертывания штучных изделий применяются заверточные машины различного конструктивного исполнения. Классификация заверточных машин зависит от временной структуры процесса завертывания, реализуемого в машинах (дискретный или непрерывный), и пространственной структуры процесса (однопозиционный, многопозиционный или путевой).

Заверточные машины с путевым процессом завертывания имеют неподвижные рабочие органы − путевые подгибатели, через которые проходят изделие и упаковочный материал. В процессе движения выполняются операции по завертыванию изделия. Выбор типа машины зависит от ассортимента и физико-механических свойств заворачиваемых штучных изделий (рисунок 1).

Рисунок 1 – Классификация заверточных машин

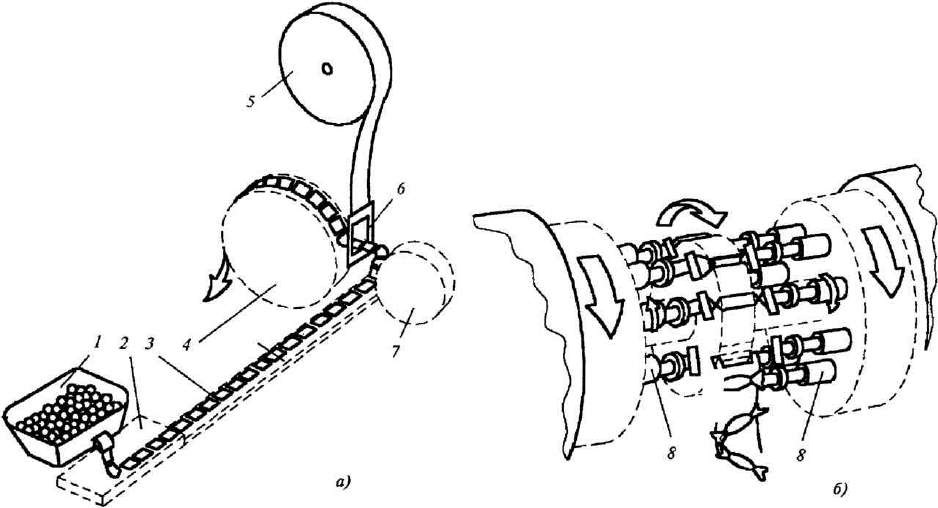

Принцип действия заверточных машин представлен на рисунке 2. Непрерывный поток изделий из бункера 1 (рисунок 2, а) подается вибрационным питателем 2 и конвейером 3 к раскладочному барабану 7 и заполняет его ориентирующие гнезда. Из последних специальными толкателями изделия перемещаются в оберточную рамку 6.

Рисунок 2 – Принцип действия заверточных машин: 1 – загрузочный бункер; 2 – вибрационный питатель; 3 – конвейер; 4 – заверточный ротор; 5 – рулон; 6 – рамка; 7 – раскладочный барабан; 8 – вращающиеся щипцы

Одновременно упаковочная бумага с рулона 5 непрерывно разматывается в виде ленты и отрезается ротационным ножом на отдельные этикетки. Отрезанная этикетка подхватывается щипцами и вместе с изделием проталкивается через рамку б, образуя трубочку вокруг изделия.

Далее обернутые изделия поступают на заверточный ротор 4. Для получения перекрутки выступающие концы упаковочного материала сжимаются вращающимися щипцами 8 (рисунок 82, б). Отличительной особенностью ротора 4 является то, что щипцы 8 перемещаются вместе с заворачиваемыми изделиями. Щипцы 8 закручивают концы обертки, пока изделие непрерывно движется к съемнику, обеспечивающему выгрузку завернутых изделий из машины.

При проектировании машины выполняют существенное сокращение продолжительности рабочего цикла за счет составления рациональной циклограммы.

Составление цикловых диаграмм. Цикловая диаграмма показывает, в какой последовательности и на какое время исполнительные механизмы включаются в работу, приходят в соприкосновение с завертываемым предметом и когда они от него отходят и выключаются из работы.

Цикловая диаграмма связывает технологический процесс завертки с работой исполнительных механизмов. Для построения цикловой диаграммы заверточной машины предварительно необходимо иметь кинематические схемы всех ее цикловых механизмов, произвести построение графиков пути по времени или углу поворота кулачкового вала.

По графикам аналитически или графически устанавливают углы поворота главного (кулачкового) вала, соответствующие отдельным стадиям движения (подход к обрабатываемому предмету, операцию над предметом, отход от предмета, покой в том или ином положении и т. д.).

Цикловая диаграмма заверточных машин имеет большое практическое значение. Она является основным исходным документом, связывающим при проектировании технологический процесс с работой отдельных механизмов. При изготовлении заверточной машины цикловая диаграмма позволяет определить углы установки кулачков и кривошипов на главном валу, а также установку механизмов в исходном положении, что упрощает сборку и регулировку машины. Цикловая диаграмма облегчает изучение и анализ работы заверточных машин.

3. Оборудование для фасования сыпучих продуктов

Фасование сыпучих продуктов и штучных изделий − процесс упаковывания отмеренной дозы сыпучего продукта или штучных изделий в тару, предварительно изготовленную в фасовочной машине или вне ее.

Фасуют сыпучие продукты (муку, сахар, соль), мелкоштучные изделия (баранки, пряники, конфеты, завернутую карамель), сопряженно-штучные изделия (пачки печенья, сухарей, плиток, брикетов), а также индивидуальные штучные изделия (брикеты мыла и пищеконцентратов, печенье и т. п.).

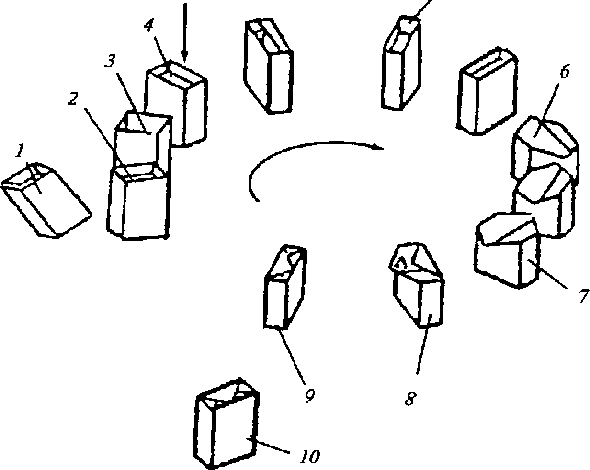

Процесс фасования сыпучих продуктов и штучных изделий обусловлен особенностями взаимных перемещений продукта (или изделия), упаковочного материала и рабочих органов машины при выполнении основных операций: подача заготовки упаковочного материала; формование из нее тары (пакета, коробки или пачки), наполнение тары, заделки (закрытие) отверстия, через которое загружается продукт (или изделия) в тару. Широко распространен способ постадийного фасования сыпучих продуктов на роторе, совершающем дискретное движение (рисунок 3).

Рисунок 3 − Фасование сыпучих продуктов на роторе: 1 – пустой пакет; 2 – гнездо фасовочного ротора; 3 – контроль наличия пакета; 4 – наполнение пакета продуктом; 5 – трамбовка пакета; 6 – загиб клапанов и нанесение клея; 7, 8 – подогрев клапанов; 9 – выталкивание пакета из гнезда фасовочного ротора; 10 – выдача пакета на отводящий конвейер

Бумажный или картонный пакет предварительно изготовляется пакетоделательным устройством либо отдельной пакетоделательной машиной. Готовый пустой пакет 1 специальным механизмом подается в гнездо фасовочного ротора 2. Во время прохождения пакета в гнезде фасовочного ротора выполняются основные операции: контроль наличия пакета 3, наполнение его продуктом 4, утряска и трамбовка продукта 5, загиб клапанов и нанесение клея б, прижим и подогрев клапанов 7 и 8, выталкивание пакета с продуктом из гнезда фасовочного ротора и выдача пакета на отводящий конвейер 9 и 10.

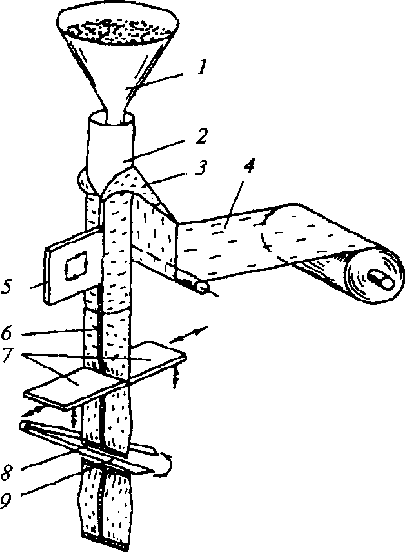

Другой способ фасования применяется для сыпучих продуктов (крупа, соль, чай, кофе) или мелкоштучных изделий насыпью (сушки, макаронные изделия, завернутая карамель, конфеты и т.п.) в фасовочных машинах с вертикальным пакетообразователем, снабженным путевыми подгибателями упаковочного материала (рисунок 4).

Рисунок 4 − Фасование сыпучих продуктов с вертикальным пакето-образователем: 1 – приемная воронка; 2 — формующий цилиндр; 3 – вертикальная направляющая; 4 – упаковочный материал; 5 – электронагреватель; 6 – сварка продольного шва; 7 – горизонтальные губки; 8 – поперечный шов; 9 – ножницы

Отмеренная доза продукта или изделий загружается в приемную воронку 1 и подается в формующий цилиндр 2 пакетообразователя. Одновременно лента упаковочного материала 4, заправленная между вертикальной направляющей 3 и формующим цилиндром 2, при протягивании вниз сворачивается путевыми подгибателями в трубку. Образующийся при этом продольный шов прижимается и прогревается вертикальным электронагревателем 5 до температуры 120… 130 °С. В результате этого происходит термическая сварка продольного шва. Далее трубка упаковочного материала пережимается горизонтальными губками 7 механизма протяжки. В образовавшийся пакет сверху подается отмеренная доза сыпучего продукта или мелкоштучных изделий. В губках 7 смонтированы нагревательные элементы, которые сваривают упаковочный материал с образованием поперечного шва Заполненный продуктом пакет отрезается ножницами 9 посредине поперечного шва 8. При этом верхняя часть шва остается дном верхнего пакета, а нижняя − становится верхним швом нижнего пакета. Готовые пакеты с продуктом поступают на разгрузочный лоток машины.

4. Оборудование для фасования жидких и пастообразных пищевых продуктов

Фасование жидких и пастообразных продуктов − процесс упаковывания отмеренной дозы продукта в тару, предварительно изготовленную в фасовочной машине или вне ее. Фасуют негазированные («тихие») жидкости: вина, крепкие алкогольные напитки, молоко, кефир, фруктовые и овощные соки, растительные масла, питьевую воду и т. п., а также газированные (насыщенные углекислым газом) жидкости: игристые вина, пиво, квас.

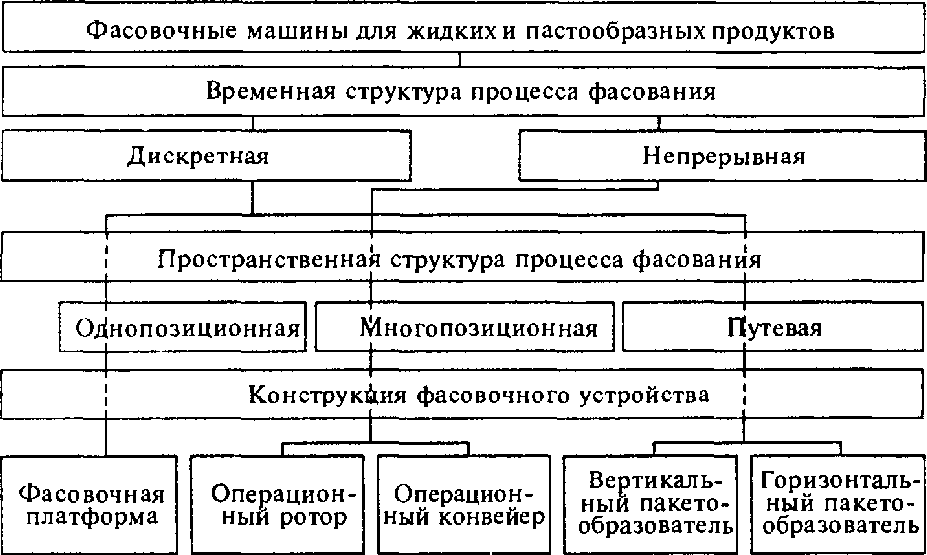

К вязким и пастообразным продуктам, подлежащим фасованию, относятся сметана, майонез, творог, мороженое, фруктовые и овощные пюре, полуфабрикаты плодовых консервов и др. Классификация фасовочных машин для жидких и пастообразных продуктов представлена на рисунке 5.

Процесс фасования жидких и пастообразных продуктов обусловлен взаимными перемещениями продукта, тары и рабочих органов машины при выполнении основных технологических операций: подача порожней тары, заполнение тары отмеренной дозой продукта, укупоривание и герметизация тары, заполненной продуктом.

Рисунок 5 − Классификация фасовочных машин для жидких и пастообразных продуктов