Содержание страницы

1. Основы процесса дозирования пищевой продукции

Дозирование − процесс измерения количества вещества путем определения его массы или объема либо счета числа одинаковых штучных объектов. По структуре рабочего цикла дозирование бывает непрерывным или дискретным.

При непрерывном дозировании измеряется количество вещества, переносимого потоком за определенный промежуток времени. Поток представляет собой движущую массу сплошной среды: газа, жидкости или твердого вещества в виде порошкообразного материала или мелких предметов.

Для непрерывного дозирования применяют расходомеры и дозаторы непрерывного действия, используемые в различных технологических процессах, где требуется непрерывная подача материала с заданной производительностью, либо осуществляется непрерывный учет количества транспортируемого материала.

При упаковывании продукции, как правило, применяется дискретное дозирование, заключающееся в периодическом повторении циклов измерения дозы продукта и подачи ее на упаковывание. Для дискретного дозирования применяются объемные и весовые дозаторы, измерители объема и массы продукции, а также питатели одинаковых штучных изделий.

Характер процесса дозирования прежде всего зависит от физического состояния дозируемой среды. Все виды пищевой продукции можно разделить на сплошные и дискретные среды.

К сплошным средам относятся жидкие, пастообразные и сыпучие продукты (напитки, творог, мука, крупы и т. п.), а также мелкоштучные изделия (драже, вермишель, сушки и т. п.).

Такое объединение разнообразных видов пищевой продукции связано не столько с типом фазного состояния вещества, сколько с характером его отклика на действие силы. Сплошная среда непрерывно изменяет свою форму под действием постоянной сдвигающей силы, в результате чего наблюдаются явления течения или сыпучести веществ. Главное отличие в поведении жидкости и сыпучего продукта состоит в том, что большинство жидкостей почти несжимаемо, а сыпучий продукт сжимается, что приводит к изменению его плотности.

При дозировании сплошных сред выполняются следующие основные операции: отделение от общей массы сплошной среды определенной части для формирования из нее дозы, измерение объема или массы дозы, подача дозы на упаковывание.

Дискретными пищевыми средами являются штучные изделия, имеющие, как правило, твердую или твердообразную структуру (конфеты, брикеты пищеконцентратов, хлебобулочные и макаронные изделия и т. п.). Доза продукта, из которого изготовлено штучное изделие, получается также в результате дозирования сплошной среды. Однако дозирование обычно выполняется перед операцией формования заготовки штучного изделия. Затем после формования выполняются операции, обеспечивающие стабилизацию структуры отформованной заготовки: выпечка, сушка, кристаллизация или охлаждение.

При дозировании дискретных сред, поступающих на упаковывание, выполняются следующие основные операции: перемещение изделий от входа питателя к его выходу, отделение индивидуального изделия от хаотичной массы изделий, фиксация и ориентирование изделия в пространстве и времени, подача изделия на упаковывание. При упаковывании сопряженно-штучных изделий перед последней операцией выполняется дополнительная операция — группирование индивидуальных изделий в пачку или стопку.

2. Влияние физико-механических свойств продукции на качество процесса дозирования

При измерении объема средняя плотность жидкости обычно совпадает с величиной ее физической плотности. Исключение составляют жидкости, насыщенные пузырьками газов. Плотность сыпучего продукта существенно отличается от плотности материала, из которого получены частицы сыпучего продукта. Поэтому сыпучие продукты характеризуются величиной объемной массы.

Величина объемной массы сыпучих продуктов существенно зависит от условий транспортирования и силового воздействия рабочих органов дозирующих устройств. Поэтому объемное дозирование сыпучих продуктов отличается невысокой точностью.

При объемном дозировании жидкости с помощью мерного стакана продолжительность наполнения бутылки и точность дозирования существенно зависят от процесса опорожнения рабочего объема мерного стакана. Особенности процесса опорожнения определяются поверхностным натяжением и вязкостью дозируемой жидкости. При опорожнении мерного стакана жидкость вытекает в бутылку через наполнительный штуцер.

После истечения основного объема дозы из стакана жидкость не всегда может резко прекратить движение и часто продолжает капать. Дополнительные капли жидкости, вопервых, нарушают заданную дозировку, а во-вторых, попадают в промежутки между бутылками (или банками), загрязняя тару и фасовочную машину.

Диаметр наполнительного штуцера должен быть согласован с величиной поверхностного натяжения дозируемой жидкости. Чем ниже поверхностное натяжение, тем меньше должен быть диаметр штуцера, способный предотвратить капание.

Если диаметр штуцера слишком велик, то фасовочная машина должна работать медленнее, с тем чтобы капли падали в бутылку (эти капли изменяют объем содержимого) или необходимо часто чистить машину и упакованную продукцию.

Если наполнительный штуцер имеет небольшой диаметр, то возникают другие проблемы: из-за высокой скорости выпуска жидкости может иметь место разбрызгивание или вспенивание продукта. На процессы опорожнения мерного стакана и наполнения тары существенно влияет также вязкость дозируемого продукта.

В общем, продукты с низким коэффициентом вязкости могут легко разливаться на простом оборудовании, но они, как правило, образуют пену, в то время как некоторые плотные продукты, имеющие консистенцию сливок, расфасовываются очень легко, поскольку вообще не дают пены.

Чтобы свести вспенивание к минимуму и обеспечить регулируемый поток жидкости при розливе в упаковку, следует правильно выбрать тип штуцера с учетом вязкости продукта, поверхностного натяжения и вида упаковки, поскольку спектр обтекания должен зависеть от конфигурации упаковки.

Некоторые штуцеры направляют поток прямо вниз сплошной струей, в то время как другие направляют поток вниз по боковым стенкам упаковки и имеют множество выпускных отверстий или внутренние сита для сбивания пены с продуктов. В этом случае штуцер должен соответствовать размерам и форме упаковки.

Влияние свойств жидкости на процесс дозирования существенно проявляется при способах фасования, которые характеризуются истечением продукта из наполнительного штуцера в бутылку только в поле действия гравитационных сил, т. е. самотеком.

Если же разрежение (вакуум) создается только в бутылке, то истечение продукта происходит под действием разности давлений в мерном стакане (атмосферное) и в бутылке (разрежение). При этом влияние свойств жидкости на процесс значительно уменьшается, что позволяет сократить продолжительность наполнения тары продуктом и соответственно увеличить производительность фасовочной машины.

Фасование при помощи вакуума − это самый экономичный способ затаривания продуктов. Несмотря на соблюдение осторожности при изготовлении и очистке бутылок, всегда существует определенный процент бракованных бутылок (наличие трещин, дырок, осколков). Эти дефекты нелегко обнаружить при предварительной стерилизации бутылок − до дозирования, но машина с применением вакуума автоматически «бракует» такие бутылки. Кроме того, при вакуумном дозировании не бывает никаких подтеков или грязи, и поэтому нет необходимости мыть или вытирать бутылки перед тем, как наносить этикетку.

3. Классификация оборудования для дозирования пищевой продукции и изделий

Оборудование для дозирования пищевой продукции и изделий включает объемные и весовые дозаторы, а также питатели штучных изделий, специально предназначенные для измерения количества вещества, поступающего в отдельную упаковку потребительской тары.

Классификация оборудования для дозирования пищевой продукции и изделий представлена на рисунке 1.

Разнообразие структурно-механических свойств упаковываемой пищевой продукции, а также требованиям к условиям ее упаковывания обусловливают специфичность конструкций дозировочных устройств. Каждая конструкция устройств имеет свои отличия и особенности в зависимости от вида упаковываемой продукции, упаковки и производительности. Поэтому в настоящее время практически не осуществляется разработка и изготовление серийных дозаторов как отдельных составных частей технологической линии на уровне машин и установок.

Исключение составляют объемные и весовые дозаторы для упаковывания продукции в крупногабаритную тару (мешки, бочки, цистерны и т. п.), а также весовые дозаторы для сыпучих продуктов и предварительно завернутых штучных изделий.

Для дозирования пищевой продукции применяются объемный и гравитационный (весовой) методы измерения количества вещества, а также подача штучных изделий на упаковывание при помощи механических питателей.

Рисунок 1 − Классификация оборудования для дозирования пищевой продукции и изделий

Метод объемного дозирования применяется для измерения объема сплошных сред: сыпучих и жидких продуктов, а также мелкоштучных изделий. Способы объемного дозирования и конструкции измерителей объема существенно зависят от физикомеханических свойств дозируемой продукции.

Точность дозирования зависит от качества изготовления дозатора, свойств продукта, правильности настройки и других факторов. Если сыпучий продукт обладает пониженной сыпучестью, например, влажный сахар-песок, концентраты киселя, пищевые концентраты первых блюд, то дозирование их затруднено. В таких случаях эффективнее использовать объемные дозаторы с вибрирующими элементами мерных емкостей.

Особое место среди сыпучих продуктов занимают мелкодисперсные пылевидные продукты, такие, как мука, какао-порошок, сухой крахмал, сахарная пудра. Эти продукты обладают пониженной сыпучестью. Одной из причин этого является то, что в результате высокой дисперсности через массу продукта плохо проходит воздух. Объемные поршневые дозаторы применяются также для дозирования вязких жидкостей, пастообразных продуктов и хлебопекарного теста. Дозирующие устройства с мерным сосудом и мерным уровнем используют для дозирования жидких пищевых продуктов.

Преимуществами объемных дозирующих устройств является относительная простота конструкций и обслуживания, высокая надежность. Основным недостатком этих устройств является невысокая точность измерений, особенно при дозировании сыпучих продуктов и мелкоштучных изделий.

Метод весоизмерительного дозирования применяется для определения массы порций (доз) сыпучих и жидких продуктов, а также штучных изделий с помощью взвешивания, т. е. с использованием эффекта гравитационных сил, действующих на эти продукты.

Весоизмерительные дозирующие устройства по принципу действия разделяются на рычажно-механические, пружинные и электромеханические.

В рычажно-механических весоизмерительных устройствах силы тяжести взвешиваемого объекта уравновешиваются посредством весового рычага (или системы весовых рычагов), участвующего в уравновешивании силы тяжести взвешиваемого объекта и передаче возникающих при этом усилий.

В пружинных весоизмерительных устройствах уравновешивание силы тяжести взвешиваемого объекта достигается с помощью силоизмерителя в виде специальной пружины (винтовая, плоская, кольцевая, торсионная и др.). Пружинные весоизмерительные устройства обычно применяются в качестве чувствительных элементов электромеханических весов.

Электромеханические весоизмерительные устройства имеют принцип действия, основанный на преобразовании механического воздействия силы тяжести взвешиваемого объекта на чувствительный элемент измерительного преобразователя в пропорциональный ей электрический сигнал. К электромеханическим первичным преобразователям относятся те изометрические, магнитоэлектрические и частотно-импульсные.

Наиболее широкое применение нашли тензометрические первичные преобразователи.В них используются тензометрические резисторы − чувствительные элементы, изменяющие под действием приложенной силы электрическое сопротивление. Преимущества этих преобразователей — малая нелинейность, высокая чувствительность, стойкость к ударным нагрузкам, технологичность при изготовлении. Основной недостаток − существенная зависимость их свойств от температуры, что вызывает необходимость применения специальных термокомпенсационных резисторов.

Магнитоэлектрические преобразователиоснованы на компенсации массы измеряемого объекта магнитоэлектрической силой системы автоматического уравновешивания. Характеризуются высокими метрологическими свойствами. Но в связи с чувствительностью к вибрационным воздействиям применяются только в лабораторных весах.

Частотно-импульсные преобразователи содержат вибростержневой датчик силы с частотно-импульсным выходом. Преимущества таких преобразователей: наличие частотного выходного сигнала, высокая чувствительность и температурная стабильность. Недостатки − значительная нелинейность и чувствительность к ударным нагрузкам, что ограничивает их применение.

Дозированная подача штучных изделий на упаковывание производится при помощи питателей штучных изделий.

Питатель штучных изделий предназначен для выполнения следующих основных операций: перемещение изделий от входа питателя к выходу из него, отделение индивидуального изделия от хаотичной массы изделий, ориентирование изделия в пространстве, группирование изделий, ориентирование изделий во времени, фиксация и подача изделий на упаковывание.

Шаговые и конвейерные питатели применяются при упаковывании индивидуальных изделий, имеющих форму прямоугольного параллелепипеда: первые − для крупных изделий, вторые − для мелких.

Гравитационный и кассетный питатели используют для группового упаковывания изделий. Роторные питатели установлены на высокопроизводительных заверточных машинах для мелких изделий, имеющих прямоугольное или овальное поперечное сечение.

4. Весовой дозатор сыпучих продуктов серии ДВП

Весовой дозатор серии ДВП предназначен для дозирования, автоматического формирования дозы заданной массы (порции), суммарного учета количества муки, крахмала и т. п.

Дозатор применяется на предприятиях по переработке зерна, комбикормовых заводах, в составе различных технологических линий пищевых производств.

Программный счетчик суммарной массы сохраняет информацию при внезапном выключении электропитания и недоступен для изменения вручную. Шнековая подача материала в грузоприемный ковш, а также специальный ворошитель дозируемого материала в наддозаторном бункере делают дозатор серии ДВП идеальным решением для дозирования муки.

Дозатор весовой полуавтоматический с микропроцессорной системой управления ВОС−517 предназначен для весового дозирования непылящихся сыпучих, гранулированных, кристаллических и мелкоштучных пищевых продуктов (крупы, соль, чай, сахарный песок, кофе в зернах и т.д.) и непищевых продуктов подобной структуры в готовую тару (пакеты, банки).

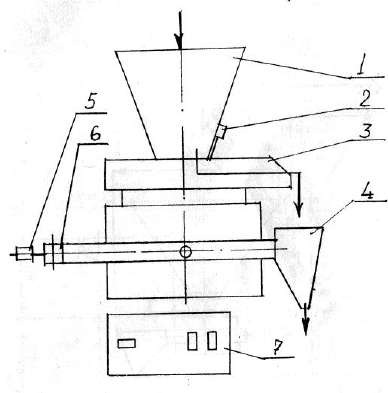

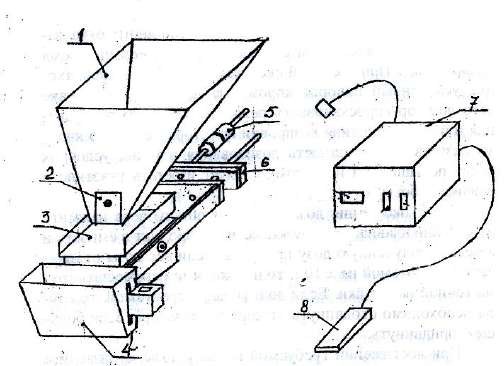

Технологическая схема дозатора ВОС−517 настольного высокоточного представлена на рисунке 2.

Дозатор состоит из загрузочного бункера 1 с регулятором 2 выходного окна бункера, вибролотка 3, приемного бункера 4, груза 5 для точной настройки, 6 для грубой настройки веса дозы, блока управления 7 и ножной педали 8.

Рисунок 2 – Технологическая схема дозатора ВОС−517 настольного высокоточного: 1 – загрузочный бункер; 2 – регулятор выходного окна бункера; 3 – вибролотка; 4 – приемный бункер; 5 – груз для точной настройки; 6 – груз для грубой настройки; 7 – блок управления; 8 – ножная педаль

Вначале необходимо провести пробное дозирование. В загрузочный бункер 1 засыпается продукт, необходимый для дозировки. Путем передвижения грузов грубой настройки 6 по направляющим осям приблизительно уравновешивают коромысло дозатора. Затем открывают заслонку приемного бункера и ссыпают продукт.

После установления выключателя «вибрация» начинается вибрация лотка 3 и продукт дозируется в приемный бункер 4. В начале процесса дозирования необходимо включить режим быстрого дозирования, а по достижения дозы ориентировочно до 80 % от заданного происходит автоматическое переключение на режим медленного дозирования.

После заполнения приемного бункера продукта заданного веса вибрация автоматически выключается и загорается индикатор «разгрузка разрешена». Время дозирования должно составлять 5−6 с при увеличении дозы 200 г и пропорционально увеличиваться до 10−12 с при максимальной дозе 250 г. По окончании дозирования необходимо нажать педаль 8 и продукт ссыпать в емкость, взвесить для уточнения нужного веса.

Если вес дозы отличается от требуемой на ±10 г, то необходимо переместить грузы точной настройки 5. Если доза меньше требуемой, то грузы необходимо отодвинуть от корпуса дозатора, если больше – придвинуть. После настройки дозатора на требуемый вес дозы выбранного продукта и проверки воспроизводимости веса дозы дозатор готов к работе. При замене рабочего продукта необходимо заново настроить дозатор на требуемый вес дозы.

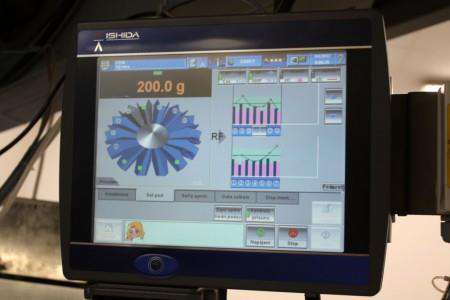

5. Мультиголовочные весовые дозаторы Ishida

Первый мультиголовочный дозатор был разработан и произведен компанией Ishida, в 1972 году для дозирования зеленого перца. Комбинационный весовой дозатор или мультиголовочный дозатор, а в обиходе у пользователей мультиголовка предназначается для дозирования с высокой точностью пищевых и непищевых сыпучих или кусковых продуктов (рисунок 3).

Рисунок 3 − Мультиголовочный дозатор Ishida

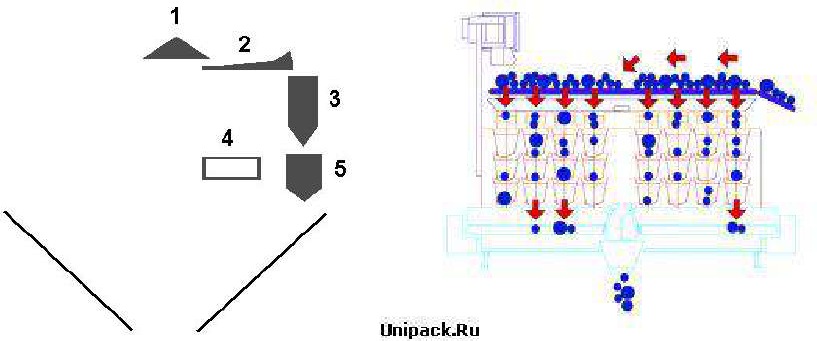

Приближенный принцип работы дозатора выглядит следующим образом (рисунок 4):

- Сначала дозируемый продукт попадает на вибрационный конус, который распределяет продукт по радиальным лоткам.

- Радиальные лотки снабжены виброприводами и подают продукт в промежуточный ковш.

- Промежуточный ковш сбрасывает продукт в расположенный ниже взвешивающий ковш.

- Тензометрический датчик, механически соединенный с взвешивающим ковшом измеряет вес продукта, находящийся в ковше

- Если взвешивающий ковш выбран в комбинации, то он открывается и продукт сбрасывается в нижестоящую упаковочную машину.

Расчет комбинаций осуществляется следующим образом:

Компьютер собирает информацию по весу продукта во всех доступных весовых ковшах. После этого методом прямого перебора или же применяя некоторые алгоритмы, управляющий компьютер дозатора составляет таблицу результатов. Лучший результат сбрасывается в расположенную ниже упаковочную машину.

Рисунок 4 − Принцип работы дозатора Ishida

Под дозатором обычно располагается упаковочная машина вертикального или горизонтального типа. Она упаковывает сброшенную дозу в полиэтиленовую, пластиковую, картонную или какуюнибудь другую упаковку.

Принцип работы мультиголовки в корне отличается от работы классического весового дозатора, который применяется в линейном весовом дозаторе.

Классический весовой дозатор методом вибрации подаёт дозируемый продукт в весовой ковш. Весовой датчик (как правило тензометрический) с высокой тактовой частотой в 9−15 Мгц. управляет работой упаковочного автомата или другого оборудования. При наборе требуемого к дозированию веса оператор соответственно задаёт контроллеру комбинацию сигнала которая свидетельствует о набранном в весовом ковше весе.

В отличие от приведенной выше линейной схемы дозирования, мультиголовочная, или многоковшовая, или, как её еще называют, комбинационная схема работает по более сложному алгоритму, обеспечивающему более высокую точность и скорость.

В центре мультиголовочного дозатора располагается конусный вибратор разравнивающий и распределяющий поток продукта по радиально расположенным вибролоткам индивидуально настраиваемым под каждый продукт и дозу.

Радиальные вибролотки предварительно наполняют подготовительные лотки только при помощи длительностью и амплитуды вибрации, не взвешивая продукт. Предварительно подготовленная доза сбрасывается одновременно несколькими ковшами в ниже расположенные весовые ковши, при условии, что они уже свободны от продукта, т. е. пустые.

С каждым тактом сброса дозатор синхронно пополняет освободившиеся ковши предварительными дозами. После каждого такта сброса и нового наполнения пустых ковшей дозатор входит в режим фильтрации когда сигнал о весе на короткий интервал не подается в процессор а происходит так называемое «успокоение ковшей», затихает вибрация и резонанс ковшей и всей машины в целом и компьютер готов к точному замеру веса в ковшах. Процессор весового дозатора опрашивает датчики весовых ковшей и сравнивает показатели с уровнем поверенного нуля.

Мультиголовочные дозаторы могут поставляться как отдельно для дозирования продуктов в готовую тару, так и в составе упаковочных линий. В варианте с упаковочной линией дозаторы устанавливаются на виброустойчивое основание отдельно от упаковочных машин.

Достоинства:

- высокая скорость − до 400 упаковок в минуту (обычно 50−100);

- высокая точность − среднее отклонение по весу обычно не превышает 1 г;

- универсальность − один дозатор может работать с различными типами продукта;

- большой диапазон взвешивания − сбрасываемая доза может колебаться от 2 г. до 10 кг;

- возможность смешивания нескольких продуктов.

Недостатки:

- высокая стоимость, по сравнению с другими типами дозаторов;

- невозможность работать с сильно липкими и влажными продуктами.