Рациональный выбор системы машин для эффективного проведения лесосечных работ зависит, прежде всего, от принятого технологического процесса, а также от финансовых возможностей предприятия.

Под системой машин понимается совокупность машин и оборудования различного функционального назначения, взаимоувязанных по техническим и технологическим параметрам и предназначенных для последовательного выполнения технологического процесса лесосечных работ. Одной из наиболее эффективных форм организации работы систем машин являются комплексы (комплекты).

Комплекс (комплект) формируется для эффективного функционирования системы машин в конкретных природно-производственных условиях и характеризуется количеством машин каждого типа, последовательностью их расстановки, а также наличием и типом технологических связей между ними.

В настоящее время зарубежные производители предлагают лесозаготовительным предприятиям широкий спектр машин и механизмов для лесосечных работ.

К основным требованиям, предъявляемым к указанной технике, можно отнести:

- соответствие параметров и конструкции машины назначению и условиям применения;

- обеспечение минимальной энергоемкости процессов выполнения технологических операций;

- простоту устройства, прочность и надежность конструкции;

- унификацию и универсальность машин; износостойкость рабочих органов;

- минимальные затраты на обслуживание и ремонт.

Заготовка древесины по одному из технологических процессов сортиментной заготовки древесины, представленных в табл. 1, в настоящее время доминирует в России.

Таблица 1. Технологические процессы лесосечных работ по сортиментной технологии

| Группа | № технологического процесса | Операции, выполняемые на лесосеке | Вид трелюемых лесоматериалов | Операции, выполняемые на верхнем складе (погрузочном пункте) | Вид вывозимых лесоматериалов |

| Сортиментная | 1 | В-Ос-Фп | Х | Р-П | С |

| 2 | В-Фп | Д | Ос-Р-П | С | |

| 3 | В-Ос-Р-Фп | С | П | С |

Условные обозначения: В — валка деревьев; Ос — очистка деревьев от сучьев; Р — раскряжевка; Фп — формирование пакета; П — погрузка на лесовозный транспорт; Д — деревья; Х — хлысты; С — сортименты.

К рабочим операциям основных лесосечных работ по сортиментной заготовке древесины (операции, в результате выполнения которых изменяются размеры, формы и свойства предмета труда) относятся: валка деревьев, очистка от сучьев и раскряжевка. К транспортным операциям (в результате выполнения которых изменяется месторасположение предмета труда) относятся трелевка и погрузка сортиментов на автолесовозы.

Технологический процесс № 1 обычно не рассчитан на использование лесозаготовительных машин. Работы по валке деревьев, очистке их от сучьев и раскряжевке обычно выполняются при помощи бензиномоторных пил. Подобная технология распространена на выборочных рубках, при отсутствии у предприятия высокопроизводительных многооперационных машин, позволяет использовать порубочные остатки для укрепления трелевочных волоков.

Технологический процесс № 2 обычно предусматривает использование комплекса машин, включающего валочно-пакетирующую машину и трелевочный трактор с пачковым захватом (скиддер), на верхнем складе используется сучкорезно-раскряжевочная машина (также называемая процессор). При работе по такому технологическому процессу большая часть кроновой части деревьев (порубочных остатков) концентрируется на площадке верхнего склада, что снижает трудоемкость очистки лесосек и облегчает дальнейшее использование порубочных остатков.

Технологический процесс № 3 являет собой классическую скандинавскую технологию заготовки древесины и в машинном варианте выполняется комплексом, включающим харвестер и форвардер. Один из недостатков работы такого комплекса заключается в том, что он не обеспечивает снижения затрат на сбор лесосечных отходов и их концентрацию на погрузочной площадке. Эти отходы образуются непосредственно на пасеке в деконцентрированном виде. В результате для переработки отходов рубительной машиной их необходимо собирать на лесосеке с применением еще одной машины — подборщика-погрузчика лесосечных отходов.

Отметим, что за рубежом принято делить технологические процессы лесосечных работ по виду трелюемых, а не вывозимых лесоматериалов, т. е. по европейской и американской классификации технологические процессы № 1 и 2 относились бы к хлыстовой технологии заготовки древесины.

При формировании систем машин их основные показатели и параметры определяются природно-производственными условиями, к которым относятся: производственная программа участка, средний размер лесосек и степень их концентрации (расстояние между ними), рельеф местности, крупномерность и породный состав древостоя, наличие жизнеспособного подроста, почвенногрунтовые условия, вид рубок. В свою очередь все эти факторы по отношению к системе машин могут быть отнесены к внутренним и внешним. Внутренние факторы определяются конкретной структурной схемой и организацией ее использования. Внешние факторы обусловлены действием окружающей среды.

К параметрам машин, определяющим структуру и размерность системы, относятся мощность двигателя, грузоподъемность машины, тяговое усилие, давление на грунт, диапазоны рабочих и холостых скоростей, радиус поворота машины, ширина машины, максимальный вылет, грузоподъемность и угол поворота манипулятора, максимальный диаметр обрабатываемого дерева, углы устойчивости машины, продолжительность цикла обработки одного дерева (пачки) и т. д.

Основными параметрами условий применения системы машин являются породный состав древостоя, средний объем хлыста, распределение деревьев по объему (или диаметру), средняя высота и распределение высот деревьев, количество деревьев и запас леса на гектаре, уклон лесосеки, несущая способность почвогрунта, наличие, количество и характер расположения на лесосеке подроста, камней, ветровально-буреломной древесины и т. д. Помимо этого, сюда относятся погодные условия.

Факторами, обусловленными технологическими и эксплуатационными показателями, являются: вид рубки, применяемые схемы разработки лесосек, требуемая производительность. Видом рубки определяются способы выполнения технологических операций, их очередность и задаваемые ограничения, а следовательно, и тип машины.

В зависимости от природно-производственных условий применения системы и вида рубки отдельные из перечисленных факторов будут наиболее важными, а целый ряд может иметь при этом второстепенное значение. Для лесосечных работ наиболее важными факторами являются таксационные характеристики насаждений, почвенно-грунтовые условия, рельеф местности, требования к сохранению подроста, технология работ, способ рубки. Для лесотранспортных работ — объем производства, концентрация лесосечного фонда, расстояние вывозки, рельеф местности, почвенно-грунтовые условия.

При формировании систем машин необходимо увязать между собой набор машин для последовательного выполнения всех технологических операций лесозаготовительного процесса. При этом должны быть согласованы: количество операций, выполняемое каждой машиной, технические, технологические, эксплуатационные и энергетические показатели и параметры машин. Иначе говоря, каждая предыдущая машина должна создавать оптимальные условия для работы всех последующих машин или всего комплекса машин, принимающих участие в производственном процессе лесосечных работ.

Во многих лесных регионах России в освоенных эксплуатационных лесах лесосечный фонд становится все более разрозненным. В результате для освоения годичной лесосеки предприятия вынуждены разрабатывать небольшие по площади, удаленные друг от друга лесосеки, что часто делает невыгодным использование высокопроизводительных машинных комплексов из-за больших временных и материальных затрат на их частые перебазировки с лесосеки на лесосеку.

С точки зрения сервиса, снабжения запчастями и расходными материалами, крайне желательно, чтобы машины в комплексе были одного производителя.

Все эти сложности с принятием оптимального решения по формированию комплекса лесосечных машин во многом снимаются, если обратиться к концепции «одна машина = комплекс», иначе говоря, одномашинного комплекса для заготовки древесины.

Таким примером из старых времен, при заготовке древесины целыми деревьями, может служить валочно-трелевочная машина (ВТМ), если последующая вывозка деревьев производилась при помощи самопогружающихся автолесовозов.

С точки зрения скандинавской технологии заготовки древесины (тех. процесс № 3, табл. 1), в свое время зарубежными разработчиками была предложена концепция харвардеров (иногда их называют форвестерами, а иногда комбимашинами), или, по отечественной классификации, валочно-сучкорезно-раскряжевочно-трелевочных машин (рис. 1 и 2).

Рис. 1. Харвардер Logman 811 C

Рис. 2. Харвардер Pinomaki 856

Однако эти машины большого распространения не получили, в том числе и в России, да и производится (производилось) их не так много. Проблема харвардера, часто представляющего собой форвардер (сортиментоподборщик, по отечественной классификации), оснащенный харвестерной головкой, в том, что для привода харвестерной головки требуется значительно большая мощность (литраж гидросистемы), чем для грейферного захвата форвардера.

В результате машина получается маломощная (рассчитанная на малые диаметры заготавливаемых деревьев, до 40 см) и малопроизводительная. За рубежом они обычно используются на рубках ухода за лесом, но в России машинами рубки ухода практически не выполняются. Если делать харвардер по принципу оснащения харвестера тележкой для сортиментов, то такая машина будет хорошо выполнять валку, обрезку сучьев и раскряжевку, но будет слишком тяжелой и энергоемкой для трелевки. Это связано как минимум с тем, что харвестер имеет много больший объем топливного бака, по сравнению с форвардером.

С точки зрения лесозаготовительного производства в условиях, например, Северо-Западного федерального округа такие машины имеют еще меньшие перспективы для широкого распространения, в связи с крайне сложными почвенно-грунтовыми условиями.

Надо признать, что у лесозаготовительных предприятий России практически нет опыта работы с харвардерами, но зато есть явно выраженное предубеждение, заключающееся в следующих аргументах: во-первых, считается, что харвардер, как более сложная машина, имеет меньшую надежность, во-вторых, что оператору сложнее работать на такой машине, и она требует от него более высокой квалификации, в-третьих, у этих машин меньшая производительность, чем у пары харвестер + форвардер.

Здесь следует отметить, что производительность харвардера безусловно меньше, чем у классической пары машин, в сопоставимых условиях примерно на 40–45 %. Зато оператору харвардера обычно не надо подбирать сортименты с земли, поскольку раскряжевка обычно идет прямо в грузовую тележку. К тому же такие машины и нужны в том случае, когда высокая производительность не требуется, а нужны меньшие капиталовложения.

В данном случае капиталовложения снизятся примерно на 35–40 % в сравнении с приобретением классического комплекса из харвестера и форвардера. С учетом того, что работа операторов как харвестера, так и форвардера имеет свою ярко выраженную специфику, конечно, от оператора харвардера требуется больше навыков и профессионального мастерства, от которых напрямую будет зависеть не только производительность, но и надежность машины.

Производственный опыт, в том числе и использования одномашинных комплексов в России, показывает, что львиная доля поломок лесных машин связана с пресловутым человеческим фактором. В свое время все производители лесных машин из «большой тройки» разработали такие машины. В фирме Джон Дир опытный экземпляр харвардера был испытан, но не был запущен даже в мелкосерийное производство. Фирма Камацу Форест (Валмет) предлагала в России харвардер Valmet 801 combi, но большого успеха в продажах он не получил. Сейчас можно найти объявления о его продажах в России, в разделе б/у техники (рис. 3).

Рис. 3. Харвардер Valmet 801 combi

Компания PONSSE выпускает и успешно продает в России харвардер PONSSE Buffalo Dual (рис. 4) — это 14-тонная машина на базе форвардера PONSSE Buffalo. Ее можно быстро без больших усилий трансформировать в харвестер или форвардер. Пожалуй, на сегодняшний день это единственная марка харвардера, предлагаемая производителями лесных машин в России.

Рис. 4. Харвардер PONSSE Buffalo Dual

Известны еще ряд единичных или мелкосерийных разработок, не нашедших широкого спроса потребителя, который, как известно, решает всё. Например, шведский инженер Кристер Леннартссон на выставке Elmia Wood в 2013 г. представил первый харвардер для рубок главного пользования, имеющий рабочее название The Beauty (Красота), который имел ряд новых решений. В лесу машина валила деревья и обрезала сучья. Раскряжевка была перенесена на верхний склад.

Машина могла выполнять также погрузочные операции (штабелевку, загрузку автолесовозов). Для этого харвестерная головка могла заменяться грейферным захватом. Замена производилась с помощью специальной системы, позволявшей оператору делать это за десять секунд из кабины (рис. 5).

Рис. 5. Харвардер The Beauty

По большому счету на первом технологическом этапе харвардер The Beauty работал как валочно-сучкорезно-трелевочная машина. Это позволяло снизить давление трелевочной системы на почвогрунт за счет трелевки в полупогруженном положении. Но при этом кроновая часть заготовленных деревьев оставалась на лесосеке, что затрудняло ее дальнейшую очистку, а также полезное использование порубочных остатков. Иначе говоря, The Beauty не совсем харвардер, поскольку не производил сортименты у пня, что предусматривается скандинавской технологией заготовки древесины, а работал по цепочке технологического процесса № 1, табл. 1.

Безусловно, теоретически использование ВТМ имеет серьезное преимущество, связанное с отсутствием необходимости в наличии специальной трелевочной техники, когда арендованный лесосечный фонд состоит из небольших разрозненных лесосек. В состав технологического оборудования таких машин входят (рис. 6): гидроманипулятор, на свободном конце которого установлено захватно-срезающее устройство (ЗСУ), и кониковый зажим (коник) для сбора и удержания собираемых деревьев. благодаря наличию гидроманипулятора эти машины с одной технологической стоянки могут собирать несколько деревьев, что уменьшает время, затрачиваемое на переезды машины во время набора пачки.

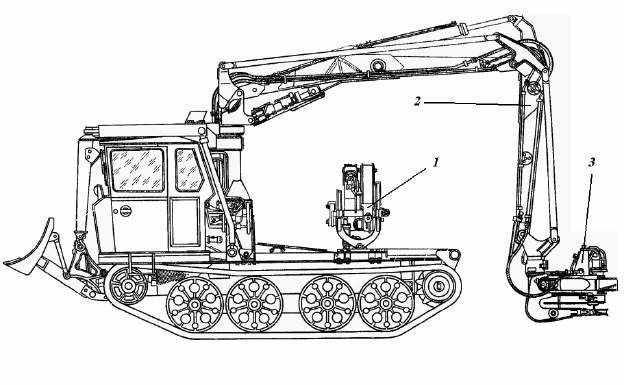

Рис. 6. Валочно-трелевочная машина ЛП-17: 1 — коник; 2 — гидроманипулятор; 3 — захватно-срезающее устройство

При разработке лесосеки машина проходит по волоку, проходу или образовавшейся вырубке в дальний от погрузочного пункта конец пасеки, разворачивается и, двигаясь вдоль границы леса, приступает к валке деревьев и сбору пачки. На стоянке поочередно срезаются все деревья, находящиеся в зоне действия манипулятора, и перемещаются манипулятором за комлевую часть в коник. При этом выполняются следующие приемы.

С помощью рычагов управления оператор подводит ЗСУ к дереву, производит его зажим и предварительное натяжение. Включается механизм срезания, и дерево отделяется от пня. управляя гидроцилиндрами валки и наклона, оператор валит дерево в нужном направлении, не раскрывая зажимных рычагов захвата. При валке крупного дерева (50 см и более) зажимные рычаги раскрываются и ЗСу отводится от дерева в процессе его падения, как и харвестерная головка.

После приземления вершины комлевая часть дерева снова зажимается. управляя гидроцилиндрами манипулятора, оператор перемещает дерево к машине и укладывает комлевой частью в зажимной коник. Перед укладкой дерева рычаги коника должны быть раскрыты. Если в рабочей зоне действия манипулятора находятся еще деревья, то цикл повторяется. Перед движением машины деревья в конике надежно зажимаются.

Собрав пачку максимально возможного объема, ВТМ доставляет ее на погрузочный пункт. Для разгрузки пачки рычаги коника раскрываются, и машина движется вперед на 2–3 м. После разгрузки пачки весь цикл работы повторяется.

Использование ВТМ позволяет концентрировать большую часть кроны заготавливаемых деревьев на верхнем складе, что облегчает их дальнейшую утилизацию, но для получения сортиментов все равно необходимо использование дополнительной машины — процессора. Очень перспективной представляется технология, разработанная в Петрозаводском государственном университете (ПетрГу) под руководством доктора технических наук, профессора И. Р. шегельмана (Способ выполнения лесосечных работ агрегатной машиной. Патент России № 2426303, МПК: A01G 23/00/ И. Р. шегельман, В. И. Скрыпник, П. В. будник, В. Н. баклагин. Опубл.: 08.2011).

Разработанная учеными ПетрГу технология основывается на использовании валочно-трелевочно-процессорной машины (ВТПМ). Общая схема компоновки ВТПМ заключается в том, что на самоходное шасси устанавливается зажимной коник и манипулятор с харвестерной головкой. При помощи манипулятора и харвестерной головки осуществляется валка деревьев, погрузка их в коник, обрезка сучьев и раскряжевка на погрузочной площадке, или на пасеке, при необходимости. Кроме этого, манипулятор с харвестерной головкой используются для сортировки и штабелевки готовых сортиментов. Зажимной коник позволяет удерживать пачку деревьев на машине. Таким образом, принципиальное отличие компоновки ВТПМ от ВТМ заключается в установке вместо захватно-срезающего устройства харвестерной головки.

Машины такой компоновки производятся сейчас за рубежом (рис. 7). В России их, например, представляет компания Сибтрак машины. Это машины NF160-4R, NF160-6R, NF210-4R, NF210-6R, оснащенные агрегатом Woody 50.

Рис. 7. Валочно-трелевочно-процессорная машина

Валочно-трелевочно-процессорная машина (ВТПМ) предназначена для срезания дерева, трелевки набранной пачки деревьев, обрезки сучьев и раскряжевки на сортименты.

ВТПМ заменяет три машины классического лесозаготовительного комплекса, широко распространенного в Сибири и на Дальнем Востоке, включающего валочно-пакетирующую машину + скиддер + процессор. Но в самом лучшем случае ее производительность будет, при прочих равных условиях, составлять около 30 % от указанного трехмашинного комплекса. Так же как и у харвардера, будут выше требования к квалификации и профессиональному мастерству оператора.

Стоимость машины сопоставима с харвардером. Однако ее преимуществом является то, что она без проблем может работать на сплошных рубках спелых и перестойных насаждений. Давление на почвогрунт, при трелевке такого же объема пачки, как у харвардера, у ВТПМ меньше, за счет полупогруженного положения пачки.

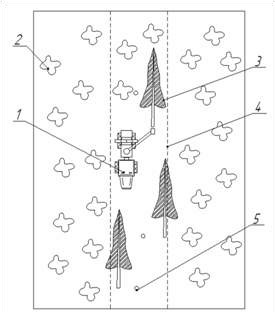

Работа такой машины имеет определенные сходства с работой ВТМ. Схема разработки волока ВТПМ представлена на рис. 8. Машина движется задним ходом вглубь лесосеки до очередного дерева, находящегося на пути следования. Остановив машину, оператор, управляя манипулятором и харвестерной головкой, валит дерево в просвет между растущими деревьями.

Рис. 8. Схема разработки трассы волока ВТПМ: 1 — ВТПМ; 2 — стоящее дерево; 3 — поваленное дерево; 4 — граница волока; 5 — пень

Комлевая часть сваленного дерева смещается к продольной границе волока. За один рейс машина проходит расстояние, достаточное для набора пачки. Двигаясь к верхнему складу, машина на остановках срезает деревья, оставшиеся на трассе волока, и укладывает их комлями в зажимной коник. Одновременно подбирает деревья, сваленные при расчистке пути. Волок прорубается шириной 4–6 м.

При необходимости производить заготовку сортиментов на лесосеках с низкой несущей способностью грунтов, особенно в период избыточного увлажнения, для обеспечения проходимости проезжая часть укрепляется порубочными остатками (сучьями, вершинками хлыстов и др.).

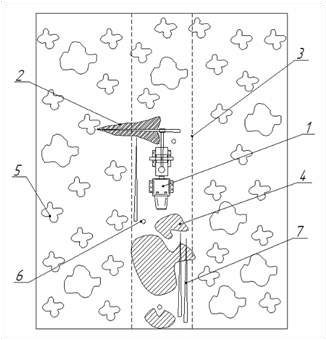

Для укрепления проезжей части волоков может быть использована следующая технологическая схема с использованием ВТПМ (рис. 9). ВТПМ при разработке волока осуществляет обрезку сучьев, укладку получившихся отходов на проезжую часть волока. Хлысты складываются в запас по бокам волока. После окончания разработки машина, двигаясь в обратном направлении, собирает хлысты в коник и транспортирует их на верхний склад, где осуществляет раскряжевку хлыстов, сортировку и штабелевку сортиментов.

Рис. 9. Схема укрепления проезжей части уса с использованием ВТПМ: 1 — ВТПМ; 2 — поваленное дерево; 3 — граница волока; 4 — ветки, сучья и вершины; 5 — стоящее дерево; 6 — пень; 7 — хлысты

Для укрепления лесовозных усов возможен следующий вариант: деревья трелюются машиной к трассе уса и укладываются комлями к усу. ВТПМ, двигаясь по трассе уса, протаскивает деревья, обрезает сучья, раскряжевывает; при этом сучья и вершины деревьев укладываются в покрытие уса, а сортименты укладываются с противоположной стороны дороги.

Применение данной технологии обеспечивает снижение затрат на строительство временных дорог, особенно при дефиците гравийных материалов или значительных расстояниях их подвозки.

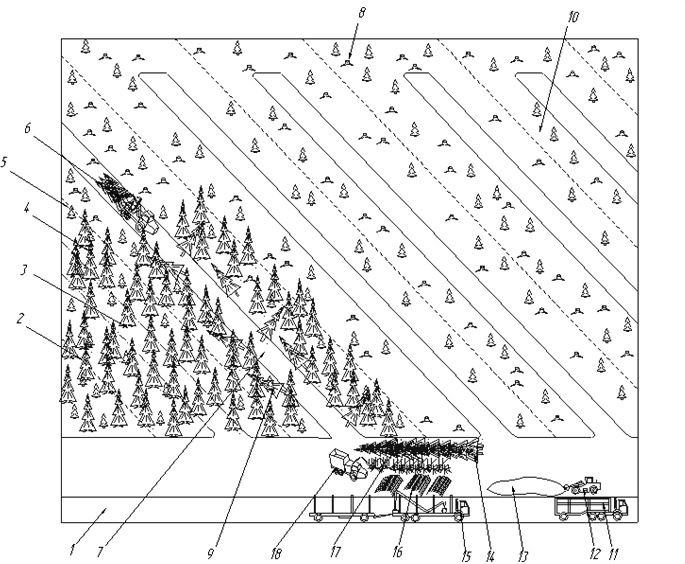

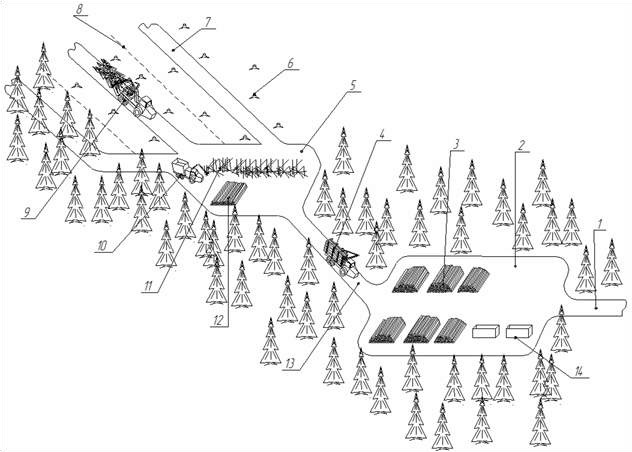

На рис. 10 приведена технология разработки лесосеки ВТПМ. При разработке каждой пасеки машина задним ходом заходит вглубь лесосеки и разрабатывает волок (технологический коридор), укладывая деревья по краям, освобождая проезд. Двигаясь в обратном направлении, подбирает и укладывает в коник деревья, находящиеся в пределах доступности с обеих сторон машины. После набора пачки деревьев она трелюется на верхний склад. На верхнем складе машина производит обрезку сучьев, раскряжевку, штабелевку сортиментов.

Рис. 10. Схема разработки лесосеки ВТПМ: 1 — лесовозный ус; 2 — граница пасек; 3 — размеченный волок; 4 — полупасека до рубки; 5 — подрост; 6 — ВТПМ; 7 — разработанный волок; 8 — пень; 9 — поваленное дерево; 10 — разработанная пасека; 11 — щеповоз; 12 — погрузчик; 13 — куча щепы; 14 — штабеля деревьев; 15 — автолесовоз; 16 — штабеля сортиментов; 17 — сучья, вершины, откомлевки; 18 — рубительная машина

При значительных расстояниях трелевки (более 500 м) или при невозможности осуществлять трелевку деревьями в комплексе с ВТПМ при ее работе в режиме валки — трелевки — обрезки сучьев — раскряжевки может работать форвардер (рис. 11).

Рис. 11. Схема разработки лесосеки комплексом машин ВТПМ + форвардер: 1 — лесовозный ус; 2 — погрузочная площадка; 3 — штабеля сортиментов; 4 — форвардер; 5 — перевалочный пункт; 6 — пень; 7 — пасечный волок; 8 — граница разрабатываемой ленты; 9 — ВТПМ; 10 — рубительная машина; 11 — лесосечные отходы; 12 — малоразмерные штабеля; 13 — магистральный волок; 14 — контейнер для щепы

Как показано на рис. 11 , ВТПМ осуществляет разработку ленты и трелевку деревьев на перевалочный пункт, где производит выработку сортиментов и их складирование в малоразмерные штабеля. С перевалочного пункта форвардер осуществляет транспортировку сортиментов на погрузочную площадку. На погрузочной площадке форвардер сортирует и штабелюет сортименты, после чего возвращается на промежуточный склад за новой пачкой сортиментов.

Для производства топливной щепы рубительная машина перерабатывает сконцентрировавшиеся лесосечные отходы на перевалочном пункте. При невозможности заезда щеповоза на перевалочный пункт целесообразно использовать рубительную машину с бункером-накопителем, как показано на рис. 1 . После заполнения бункера-накопителя такая рубительная машина доставляет топливную щепу на погрузочную площадку, где складирует ее в контейнеры.

ВТПМ при необходимости может работать в режиме харвестера, выполняя на лесосеке валку деревьев, обрезку сучьев и раскряжевку на сортименты, работая в комплексе с форвардерами.

В этом случае зажимной коник снимается, для уменьшения массы машины и расхода топлива на ее перемещение, а технология работы сходна с технологией разработки лесосеки харвестером.

Кроме того, ВТПМ может вполне успешно работать как валочно-трелевочно-сучкорезная машина (ВТСМ), если на предприятии принят технологический процесс с отгрузкой хлыстов, что встречается на лесозаготовительных предприятиях Сибири и Дальнего Востока.