Прессованием называют процесс пластической деформации металла посредством выдавливания его из замкнутого объёма через канал, образуемый прессовым инструментом. В качестве разновидностей прессования можно выделить дискретное (прерывное), полунепрерывное и непрерывное. Наиболее распространённым является дискретное прессование на горизонтальных гидравлических прессах.

Основным видом напряженного состояния прессуемого металла в очаге деформации является всестороннее неравномерное сжатие. Некоторые участки обрабатываемого объема металла вследствие неравномерности деформации имеют другой вид напряженного состояния, характеризующегося растягивающими главными напряжениями.

Тем не менее, при прессовании создаются более благоприятные условия нагружения, чем при других видах обработки металлов давлением. Поэтому прессовать можно даже такие металлы и сплавы, которые в условиях прокатки или свободной ковки малопластичны и практически не обрабатываются.

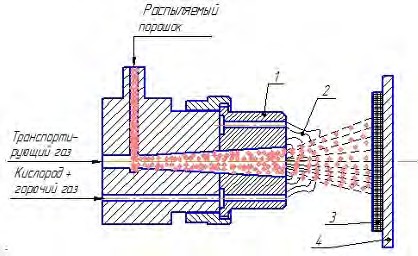

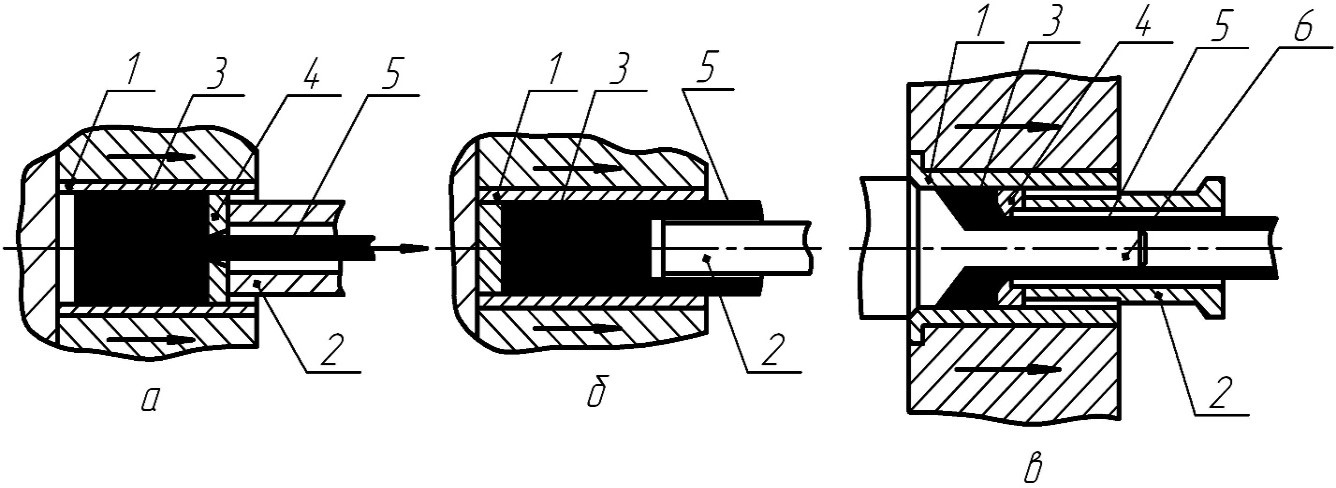

В соответствии с видом взаимного перемещения прессуемой заготовки и контейнера различают прессование с прямым, боковым, обратным и совмещенным истечением. Наиболее распространено прессование с прямым истечением, которое применяется как для сплошных, так и для полых профилей (рис. 1).

Металл заготовки 3, заложенный в контейнер (приемник) 1, под действием сил, создаваемых движущимся в направлении стрелки прессштемпелем 2, выдавливается при прессовании сплошного профиля (рис. 1 а) в канал матрицы 4, а при прессовании полого профиля – в замкнутый кольцевой канал, образованный матрицей 4 и иглой или оправкой 6 (рис. 1 б). В результате получается заданное прессизделие 5 (сплошной или полый профиль), движущееся в процессе прессования в направлении, совпадающем с направлением движения пресс-штемпеля.

Основная особенность этого способа прессования – явно выраженное перемещение металла заготовки относительно неподвижного контейнера.

Рисунок 1 – Схемы прессования с прямым истечением: а – сплошной профиль; б – полый профиль; 1 – контейнер; 2 – пресс-штемпель; 3 – заготовка; 4 – матрица; 5 – прессизделие; 6 – игла (оправка)

При прессовании труб или полых профилей по приведенной схеме в заготовке прошивают полость для оправки либо до ввода заготовки в контейнер, либо в самом контейнере прошивкой с образованием металлической «пробки», попадающей большей частью в отход.

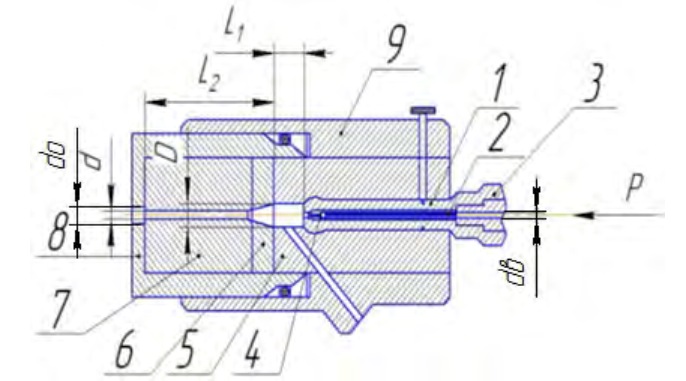

Схемы процесса прессования с боковым истечением приведены на рисунке 2. Этот процесс отличается от процесса с прямым истечением только изменением направления истечения прессуемого металла примерно на 90о. Такое изменение направления истечения преследует ряд технических целей, например, удобство приема прессизделия, удобство блокировки с последующим процессом при создании непрерывных поточных линий.

Рисунок 2 – Схемы прессования с боковым истечением: а – с однониточным истечением; б – с двухниточным истечением; в – с двусторонним прессованием; 1 – контейнер; 2 – пресс-штемпель; 3 – заготовка; 4 – матрица; 5 – прессизделие

Прессование с обратным истечением применяется при изготовлении относительно коротких сплошных и полых профилей (рис. 3). Металл заготовки 3, заложенной в контейнер 1, под действием сил, создаваемых движущимся пресс-штемпелем 2, выдавливается при прессовании сплошного профиля в канал матрицы 4 (рис. 3 а); при прессовании гильзы с дном – в замкнутый кольцевой канал, образованный внутренней поверхностью контейнера и прессштемпеля 2 (рис. 3 б), а при прессовании трубы или полого профиля — в замкнутый кольцевой канал, образованный внутренней поверхностью матрицы 4 и наружной поверхностью оправки (иглы) 6 (рис. 3 в). В результате получается заданное прессизделие 5, которое по схемам (а) и (в) проходит через полый пресс-штемпель 2, а по схеме (б) формируется между контейнером и сплошным пресс-штемпелем 2.

Рисунок 3 – Схемы прессования с обратным истечением: а – сплошной профиль; б – гильза с дном; в – полый профиль; 1 – контейнер; 2 – пресс-штемпель; 3 – заготовка; 4 – матрица; 5 – прессизделие; 6 – оправка

В прессах некоторых конструкций движется не пресс-штемпель, а контейнер. В обоих вариантах прессизделие во время прессования движется в направлении, обратном направлению движения прессштемпеля относительно контейнера. Это послужило основанием для наименования процесса. Основная особенность этого способа прессования – отсутствие явно выраженного перемещения заготовки относительно контейнера.

Оптимальная температура нагрева связана с пластичностью и прочностью металла, неравномерностью деформации, окислением поверхности, схватыванием (сваркой) металла с инструментом, скоростью остывания заготовки в контейнере и т. д. Температурный интервал прессования шире у однофазных сплавов и чистых металлов. Перед прессованием латуни, магниевых сплавов и др. применяется подогрев контейнера, матрицы и пресс-шайбы до 200-250 °С, а иглыдо 350 0С.

Скорости прессования (скорость движения пуансона) и скорости истечения (скорость выходящего прутка) изменяются в широких пределах: 0,2-50 мм/сек и 0,0017-17 м/сек соответственно. Как правило, с большей скоростью прессуют пластичные металлы и сплавы и металлы с высокой температурой нагрева.

Технологическая смазка поверхности контейнера и пресс-шайбы уменьшает усилие прессования. Обычно в качестве смазки употребляют смесь графита с машинным маслом.

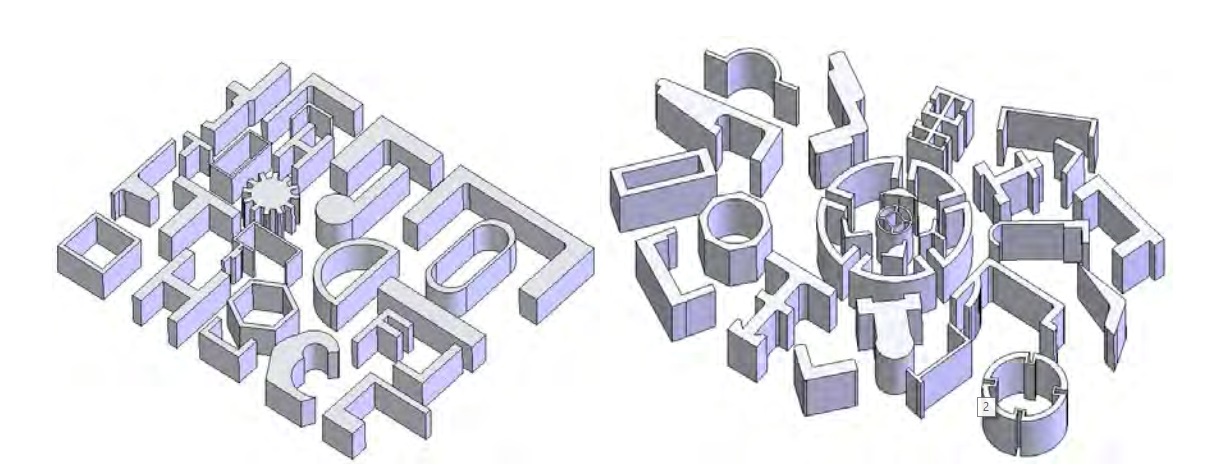

Сортамент прессизделий весьма обширен (рис. 4): прутки диаметром 3–250 мм; трубы диаметром 20–400 мм с толщиной стенки 1–1,5 мм и более; сложные профили, которые часто невозможно получить другими способами обработки давлением.

Особенно разнообразны профили из легких сплавов на основе алюминия и меди. Прессованием можно получать изделия с плавнопеременным и ступенчатым поперечными сечениями.

Рисунок 4 – Сортамент прессизделий

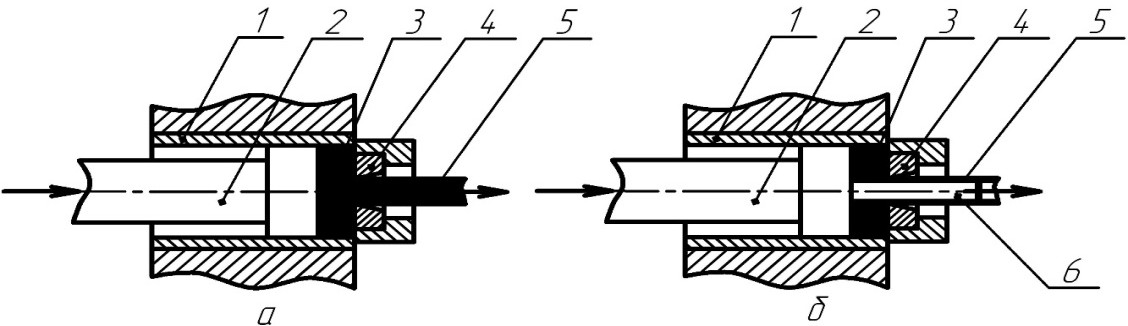

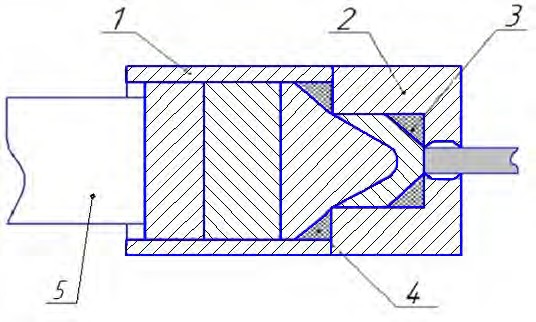

Полунепрерывное прессование является одним из основных процессов производства изделий из алюминиевых сплавов (рис. 5). Характерным для полунепрерывного прессования является совмещение процессов сварки и прессование.

Процесс осуществляется следующим образом.

В контейнер 1 (рис. 5) последовательно одна за другой загружаются две или более исходные заготовки. Осевые усилие от плунжера гидравлического пресса через торцевые поверхности передается на заготовку, находящегося в полости матрицы 4. Заготовка обжимается в поперечном сечении и продавливается в полость инструментального блока 2. Одновременно соседняя состыкованная заготовка так же поступает в полость матрицы 4. В результате в матрице 4 постоянно деформируются две соседние заготовки. Плоские торцевые поверхности исходных заготовок в процессе деформирования приобретают куполообразную форму.

Контактируемые поверхности в процессе формоизменения под действием сил трения очищаются от оксидных пленок. Между оголенными поверхностями интенсивно протекают процессы диффузии. Одновременно в процессе поперечного обжатия двух заготовок имеет место проникновение и смешивание слоев материала двух заготовок. В результате пластической деформации двух заготовок образуется единое цельное сварное соединение. Полученное соединение в матрице 3 формируется в готовое изделие, длина которого практически не ограничена.

Рисунок 5 – Схема полунепрерывного прессования: 1 – контейнер; 2 – инструментальный блок; 3, 4 – матрицы, 5-пуансон

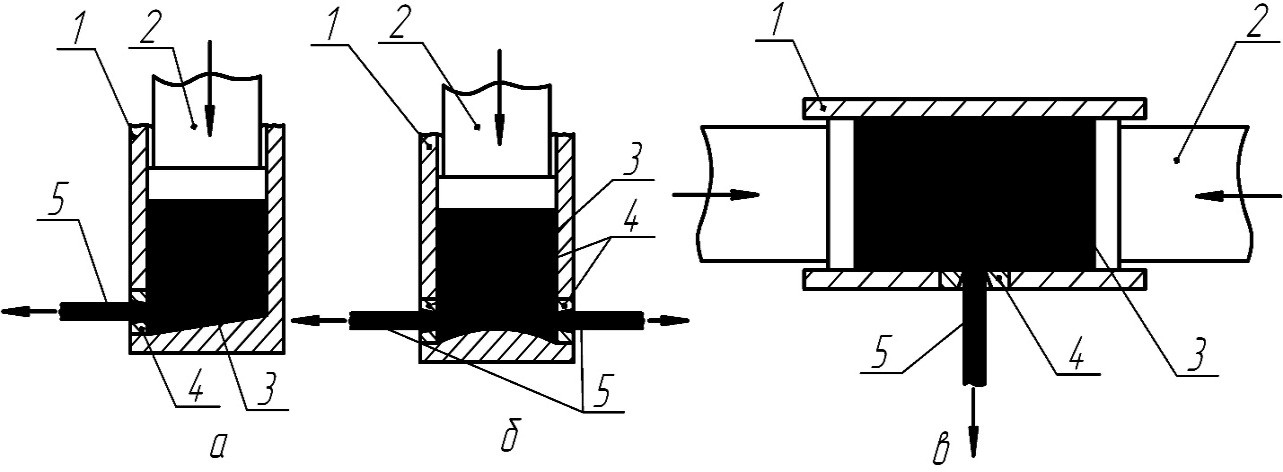

Основными способами непрерывного прессования являются Конформ, Лайнекс.

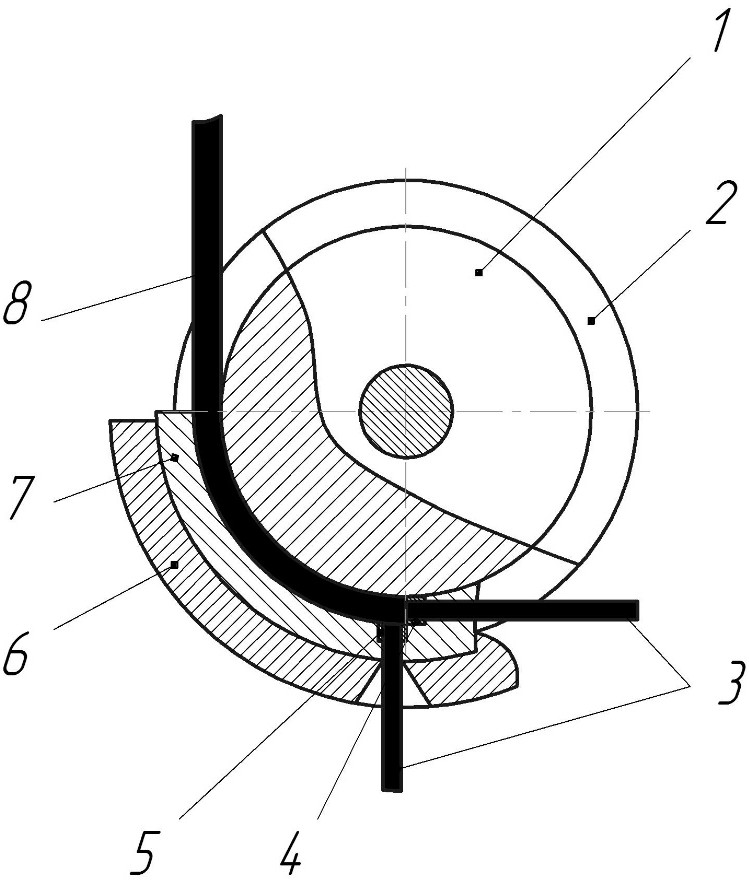

Способ Конформ основан на деформации заготовок между подвижным и неподвижным инструментами (рис. 6).

Рисунок 6 – Принципиальная схема реализации процесса непрерывного прессования по способу Конформ: 1 – рабочее колесо; 2 – кольцевая канавка; 3 – изделия; 4,5 – матрицы; 6 – башмак; 7 – кольцевая вставка; 8 – заготовка

В качестве заготовки используется пруток 8, который подается в кольцевую канавку 2, выполненную на рабочем колесе 1. В башмаке 6 установлены матрицы 4,5. При подаче прутковой заготовки в зазор между колесом и кольцевой вставкой 7 она продвигается в камеру прессования, образуемую поверхностями кольцевой канавки 2 и вставки.

Непосредственно перед матрицами под действием сил трения заготовка подвергается интенсивной пластической деформации и заполняет все сечения канавки. По мере поворота колеса силы сжатия, приложенные к заготовке, возрастают и достигают значений, необходимых для выдавливания материала заготовки через отверстие в матрице, т. е. начинается процесс прессования. Зона неполного контакта заготовки с поверхностью канавки (зона первичного захвата) обеспечивает увеличение давления и заполнение объёма камеры прессования непосредственно перед матрицами.

В качестве заготовки можно использовать обычную проволоку. Процесс её деформирования — втягивание в камеру прессования по мере поворота колеса, создание необходимого подпора и непосредственно прессование, которое осуществляется непрерывно. Способ позволяет прессовать изделия не только в направлении вращения колеса (тангенциальном), но и в перпендикулярном.

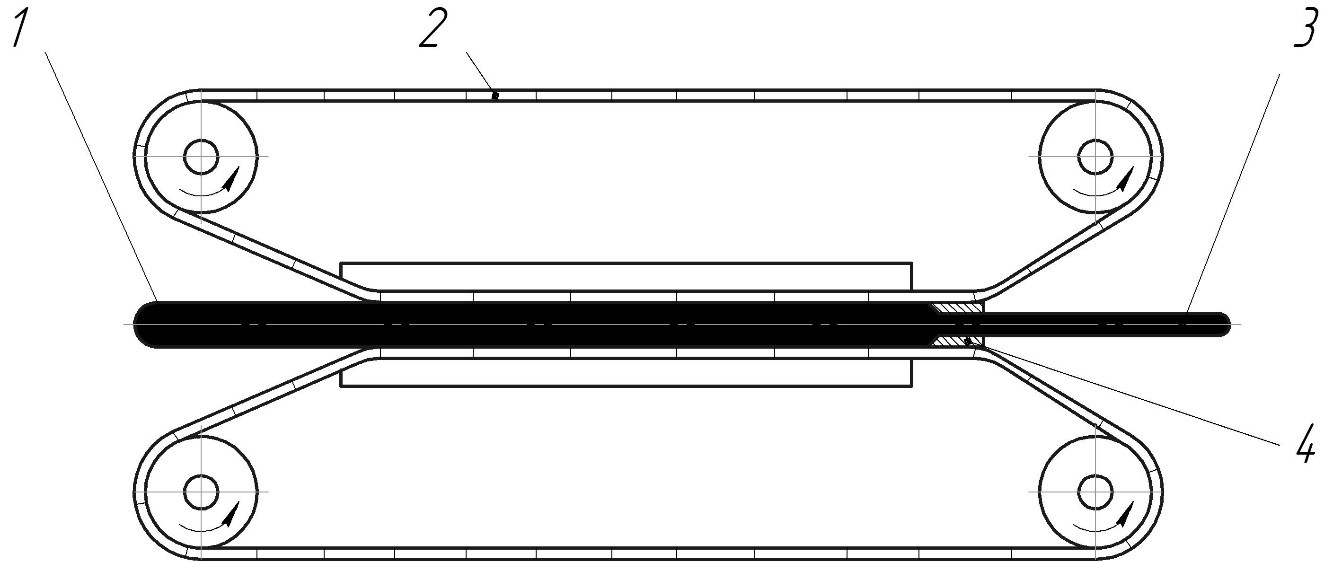

Способ Лайнекс основан на том, что давление, необходимое для реализации процесса прессования, создаётся силами трения, которые возникают между поверхностями звеньев бесконечных цепей 2 и верхней и нижней поверхностями заготовки (рис. 7). Этот способ применяют для производства алюминиевых шин или проволоки.

Рисунок 7 – Схема процесса непрерывного прессования способом Лайнекс: 1 – заготовка; 2 – приводные цепи; 3 – изделие; 4 – матрица