Содержание страницы

Зерно – живой организм, в котором протекают разнообразные жизненные процессы. Интенсивность их зависит от условий окружающей среды. Если последние благоприятствуют активному обмену веществ в клетках зерна, то это неизбежно приводит к значительным потерям в его массе и может сопровождаться снижением качества. Значительные трудности при хранении зерновых продуктов возникают и в связи с тем, что, кроме человека, они имеют и других «потребителей». Любая вспышка биологических процессов в зерне во время его хранения также приводит к необходимости срочного применения тех или иных технологических приемов. Из них широко распространены следующие.

Сушка партий зерна со снижением их влажности до пределов, обеспечивающих надежное хранение, и возможность использования зерна на различные нужды.

Следующий технологический прием, необходимый для подготовки зерна к хранению, это очистка партий зерна и семян от разных примесей. Своевременное (во время уборки урожая) удаление из зерновой массы семян сорняков, зеленых частей растений, пыли и значительного количества микроорганизмов резко снижает ее физиологическую активность.

Охлаждение для создания благоприятных температурных режимов хранения достигается приемом вентилирования. Его проводят, в основном, для охлаждения и снижения влажности зерна. Важнейшим мероприятием, обеспечивающим успешное хранение зерновых масс как по качеству, так и по экономическим показателям, является правильное формирование партий с учетом показателей зерна.

1. Характеристика сырья и продукции

Зерновая масса, образующаяся при уборке урожая, неоднородна. Кроме полноценного зерна, в ее составе находится определенное количество неполноценных и испорченных зерен основной культуры, семян других культурных и дикорастущих растений, минеральная и органическая примеси, микроорганизмы, а иногда и амбарные вредители.

В то же время при любых операциях с зерном (заготовках, переработке, хранении) необходимо знать качество данного зерна, чтобы обеспечить объективный расчет с поставщиками и оптимальное использование. При оценке определяют ряд показателей, характеризующих партию зерна в целом, – органолептические свойства, влажность, содержание примесей, натуру, отсутствие или наличие амбарных вредителей. Кроме того, обязательно исследуют качество зерна основной культуры: крупность и выравненность, у пленчатых культур – пленчатость, стекловидность и другие свойства зерна, учитываемые при переработке.

Органолептическая оценка имеет важное значение, поскольку окончательное суждение о достоинстве продукта питания можно иметь только при потреблении его в пищу. Цвет и характерный блеск, придаваемый хорошо созревшему зерну восковым налетом на поверхности, легко теряются, если влажное зерно долго не сушат, оно начинает самосогреваться и на его поверхности развиваются микроорганизмы. Зеленоватые оттенки имеет недозревшее и морозобойное зерно. Запах и вкус здорового зерна специфический у каждой культуры и слабо выраженный, почти пресный. Однако зерно является хорошим сорбентом и легко поглощает любые посторонние запахи.

Влажность зерновой массы является одним из главных факторов, определяющих его сохранность. В сухом зерне влага находится в связанном состоянии, имеет низкую активность и не может участвовать в биологических и физико-химических процессах.

Повышение влажности приводит к появлению определенного количества свободной воды, характеризующейся невысокой энергией ее связи с тканями зерна. Она может принимать активное участие в протекающих в зерне физико-химических ферментативных процессах.

Стандарты предусматривают четыре состояния по влажности (%):

- сухое – 13…14, средне-сухое – 14, 1…15,5;

- влажное – 15,6…17;

- сырое – свыше 17.

На длительное хранение пригодно только сухое зерно.

Засоренность зерна отрицательно влияет на качество продуктов переработки. Однако степень снижения их качества для разных фракций примесей различна, поэтому их принято подразделять на две группы – зерновую и сорную. К зерновой примеси относят такие компоненты зерновой массы, которые позволяют получить из них некоторое количество продуктов, хотя при меньшем выходе и более низкого качества. К сорной примеси относят включения, оказывающие резко отрицательное влияние на качество продуктов переработки основной культуры.

Зерновая примесь включает неполноценное зерно основной культуры: сильно недоразвитое – щуплое, морозобойное, проросшее, битое (вдоль и поперек, если осталось более половины зерна), поврежденное вредителями (с незатронутым эндоспермом), потемневшее при самосогревании или сушке; у пшеницы сюда же относят зерна, поврежденные клопом-черепашкой. У пленчатых культур к зерновой примеси относят обрушенные (освобожденные от цветковой пленки) зерна, так как они сильно дробятся при переработке основного зерна.

Ядовитые семена сорняков особенно нежелательны в зерновой массе. К этой группе относятся куколь, распространенный почти по всей территории страны. В его семенах содержится – ликозид агроспермин, обладающий горьким вкусом и наркотическим действием. Горчак (софора лисохвостная) имеет не только ядовитые и горькие семена, ядовито все растение. Ядовитыми являются семена вязеля, дурмана, триходесмы седой, гелиотропа опущенного, плевела опьяняющего и некоторых других сорных растений. Все ядовитые сорняки выделяют в особую группу сорной примеси – вредную. К ней относят также ядовитые грибковые заболевания культурных растений – головню и спорынью, а также животного паразита угрицу. Головня поражает большинство злаков. В зерновой массе она встречается в виде «мешочков» обычно несколько больших размеров и более округлых, чем нормальные зерна пшеницы.

Натура – масса единицы объема зерна. В нашей стране единицей объема зерна является литр. Натура зависит от формы, крупности и плотности зерна, состояния его поверхности, выравненности и степени налива зерновок, их влажности и содержания примесей.

Внутреннее строение зерна довольно сложно. Основное содержимое зерна состоит из мучнистого тела, или семенного белка (эндосперма), клетки которого наполнены крахмальными зернами и клейковиной (в меньшем количестве, особенно во внутренних частях), и зародыша, расположенного у основания корня. Зародыш и эндосперм покрыты семенной оболочкой, состоящей из двух слоев: пигментного (чаще всего желто-оранжевого цвета), непосредственно прилегающего к эндосперму, и внешнего. За этими двумя слоями семенной оболочки расположена плодовая оболочка, образующаяся из стенок завязи и состоящая из трех слоев: внутриплодника, надплодника и наружного. Зерна с пленчатыми плодами, например овса, ячменя, проса, покрыты еще цветочными пленками, которые образуют так называемую мякинную оболочку.

Примыкающий к семенной оболочке слой эндосперма, не содержащий крахмала и состоящий из толстостенных клеток, наполненных мелкозернистой массой азотистых веществ, называется клейковинным. Клейковина находится также в клетках всего эндосперма зерна и для отличия этот слой называют алейроновым, вследствие содержания в клетках этого слоя алейроновых зерен, состоящих из белка, жира и минеральных веществ. Алейроновый слой легко поглощает воду из окружающей среды и служит передатчиком ее зародышу, которому вода нужна для прорастания. Соотношение между главными частями зерна – эндоспермом и оболочками – у различных хлебов различно. Так, например, у овса масса эндосперма зерна в среднем составляет 47…61 % веса зерна, а масса оболочки – 25…49 %; у ячменя оболочки составляют 7…15 %; у пшеницы эндосперм составляет в среднем около 86 % веса зерна, а оболочки – 11…12,5 %.

Зародыш залегает у основания зерна, на его выпуклой стороне. Он состоит из щитка, который отделяет его от эндосперма, и служит передатчиком резервных веществ эндосперма внутрь зародыша – почки, покрытой зачаточными листьями первичного стебля и корешков. По отношению к весу зерна зародыш составляет у пшеницы, ржи и ячменя 1,5…3 %, у овса 3…4 %.

Крахмальные зерна ржи, пшеницы и ячменя наиболее сходны между собой. Они имеют преимущественно простые концентрические слои, сплошные или с внутренней полостью, от которой в разные стороны расходятся звездообразные трещины. Крахмальные зерна ржи самые крупные, ячменя средние и овса — самые мелкие по величине.

Таблица 1. Химический состав зерна различных культур

| Компоненты зерна | Пшеница | Рожь | Овес | Просо | Ячмень | |

| озимая | яровая | |||||

| Вода | 15,0 | 15,0 | 15,0 | 15,0 | 15,0 | 15,0 |

| Белок | 11,0 | 13,2 | 9,0 | 10,3 | 10,6 | 9,5 |

| Безазотистые экстрактивные

вещества |

68,5 | 66,1 | 70,7 | 56,4 | 58,6 | 67,0 |

| Жир | 1,9 | 2,0 | 1,7 | 4,8 | 3,9 | 2,1 |

| Клетчатка | 1,9 | 1,8 | 1,9 | 10,3 | 8,2 | 4,0 |

| Зола | 1,7 | 1,9 | 1,7 | 3,6 | 3,8 | 2,5 |

2. Особенности технологии

Вся сложная цепочка технологических операций очистки зерна по своему целевому назначению и применяемым техническим средствам подразделяется на следующие основные этапы: предварительная очистка свежеубранного зернового вороха, первичная очистка, вторичная очистка и сортирование.

Предварительная очистка зернового вороха. Это вспомогательная операция по очистке зерна, ее проводят для создания благоприятных условий при выполнении последующих технологических операций послеуборочной обработки зерна, главным образом, его сушки. Для этого в простейших воздушно-решетных машинах (ворохоочистителях) из зернового вороха выделяют крупные (иногда мелкие) примеси, что повышает сыпучесть зерновой массы и облегчает передвижение ее в зерносушилке. Предварительная очистка вороха повышает его устойчивость к факторам порчи, особенно развитию процесса самосогревания.

Машины предварительной очистки должны выполнять очистку свежеубранного зернового вороха влажностью до 40 % с содержанием сорной примеси до 20 %, в том числе фракции соломистых примесей до 5 %. В процессе очистки должно выделяться не менее 50 % сорной примеси, в том числе практически вся соломистая примесь. В очищенном материале содержание соломистых примесей длиной частиц до 50 мм должно быть не более 0,2 %, а частиц длиной более 50 мм вообще не должно быть. В процессе предварительной очистки зерновой ворох разделяется на две фракции: очищенное зерно и отходы.

Предварительная очистка наиболее эффективна только в том случае, если проводится сразу же при поступлении зерна. Задержка с очисткой даже на одну ночь связана с опасностью снижения качества и возникновения процесса самосогревания зерна. Кроме того, при задержке с очисткой происходит быстрое перераспределение влаги между зерном и более влажными примесями, в результате чего зерно становится еще более влажным.

Легкие примеси удаляют воздушным потоком, крупные – сходом с решета. Их серьезным технологическим недостатком является отсутствие подсевного решета, в результате чего мелкие сорные примеси, как правило, более влажные, чем основное зерно, не выделяются и вместе с зерном поступают на сушку, снижая тем самым производительность сушильных агрегатов.

Предварительная очистка зернового вороха обязательна при его высокой влажности и засоренности.

Первичная очистка зерна и технология ее проведения. Эта операция заключается в том, чтобы из зерновой массы выделить возможно большее количество крупных, мелких и легких примесей при минимальных потерях основного зерна. Материал сепарируют по ширине, толщине и аэродинамическим свойствам в воздушно-решетных машинах, а также по длине – в триерах. Зерно после обработки должно соответствовать по чистоте требованиям стандартов. Зерновая масса, поступающая на первичную очистку, должна иметь влажность не выше 18 % и содержать сорной примеси не более 8 %.

Исходный материал, то есть неочищенная зерновая масса, делится при первичной очистке на четыре фракции: очищенное зерно, фуражное зерно (мелкие и щуплые зерна основной культуры), крупные и легкие примеси и мелкие отходы. Даже при самой тщательной регулировке рабочих органов машины не удается избежать потерь основного зерна, которое попадает в отходы. Допустимые суммарные потери основного зерна при очистке во все фракции отхода не должны превышать 1,5 % от массы зерна основной культуры в исходном материале. После первичной очистки в зерновой массе содержание сорной примеси не должно превышать 3 %.

До поступления на решетные станы из зерновой массы в аспирационных каналах удаляются легкие примеси и пыль.

Разделение зерновой смеси на легкую и тяжелую фракции в потоке воздуха, движущегося с определенной скоростью, является обычно самой первой технологической операцией при очистке свежеубранного зерна. Основано оно на различиях компонентов зерновой массы по аэродинамическим свойствам. Нередко эту технологическую операцию называют термином «отвеивание», то есть отделение от зерновой массы легких частиц потоком воздуха.

Основной различительный признак воздушного сепарирования – скорость витания, или критическая скорость частиц зерновой смеси. Под этим термином понимают такую скорость воздушного потока, при которой частицы зерновой смеси переходят во взвешенное состояние – витают в воздухе. Если скорость воздуха превышает скорость витания данных частиц, они выносятся за пределы рабочего канала. При невысокой скорости воздуха частицы оседают вниз. Величина скорости витания значительно различается у зерна и многих компонентов примеси, так как они имеют различную плотность и парусность. Так, скорость витания большинства зерен хлебных злаков находится в пределах 8…12 м/с.

Из зерновой массы отвеиванием легко выделяют компоненты, имеющие малую скорость витания: полову, частицы соломы, легкие семена, щуплое зерно и пыль. Для этого в рабочем канале устанавливают скорость воздушного потока, близкую к скорости витания обрабатываемого зерна. Разные скорости витания компонентов смеси являются критерием возможности их разделения. Чем больше эти различия, тем лучше может быть разделена смесь.

С повышением скорости воздуха возрастает эффективность удаления легких примесей, но одновременно увеличивается и вынос полноценного зерна в легкую фракцию. Критерием подбора скорости воздушного потока является допустимое содержание полноценного зерна в аспирационных относах, содержащих легкие примеси. Для удовлетворительного сортирования необходимо обеспечить подачу воздуха в пределах 700…1100 м3/т.

Вторичная очистка зерна и семян. Машины вторичной очистки применяют в основном для обработки зерна семенного назначения, прошедшего первичную очистку. На этих машинах можно за один пропуск довести семена по чистоте до норм I и II классов посевного стандарта, если отсутствуют трудноотделимые примеси, для выделения которых необходимы специальные машины.

Вторичную очистку семян проводят в сложных воздушно-решетных машинах с разделением зерновой массы на четыре фракции: семена, зерно II сорта, аспирационные отходы и крупные примеси, мелкие примеси. Потери семян основной культуры во все фракции примесей не должны превышать 1 % и попадание полноценных семян во II сорт не более 3 % от массы семян основной культуры в исходном материале. Общее дробление семян допускается в пределах до 1 %. Для выдерживания установленных нормативов потерь зерновая масса для вторичной очистки должна иметь влажность не выше 18 %, содержать примесей всего до 8 %, в том числе сорной до 3 %.

3. Организация и принципы функционирования комплексов технологического оборудования

В настоящее время существует большое количество комплексов технологического оборудования для приемки очистки и переработки различных зернопродуктов. Рассмотрим на примере зерноочистительносушильных комплексов КЗС-20Ш и КЗС-20Б.

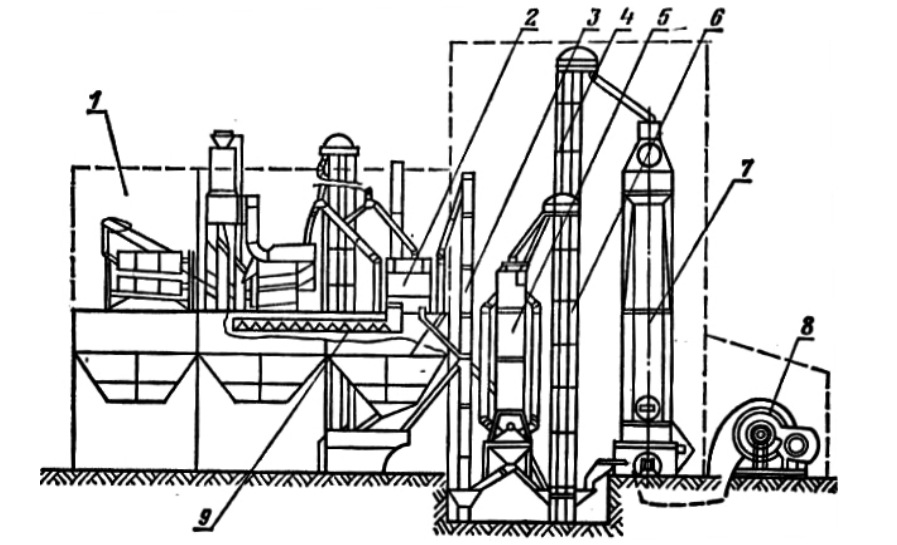

Зерноочистительно-сушильные комплексы КЗС-20Ш и КЗС-20Б (рис. 1) включают в себя зерноочистительный агрегат ЗАВ-20, дополненный машиной ЗД-10.000 для предварительной обработки зернового материала перед сушкой, и сушильное отделение.

Сушильное отделение комплекса КЗС-20Ш состоит из шахтной сушилки 7 с топкой 8, двух охладительных колонок 5, нории 3 и 6 загрузки шахт и отгрузки зерна из сушилки в охладительные колонки, а от них в зерноочистительное отделение. Кроме того, в бункере резервного зерна отгорожена оперативная секция для высушенного материала. Сушильное отделение комплекса КЗС-20Б состоит из двух барабанных зерносушилок СЗСБ-8 с двумя охладительными колонками и трех норий.

Рис. 1. Зерноочистительно-сушильный комплекс КЗС-20Ш

Технологический процесс. Если влажность обрабатываемого зернового материала до 16 %, комплексы работают по технологической схеме ЗАВ-20. При влажности зерна до 20 % в комплексе КЗС-20Ш зерновой материал после предварительной очистки машиной 2 подается двумя равными потоками в правую и левую шахты сушилки 7 (параллельная работа шахт). Высушенный материал из каждой шахты двумя нориями 6 транспортируется в охладительные колонки 5, где охлаждается продувкой холодным воздухом. Оба потока охлажденного материала объединяются в один общий и транспортируются далее норией 3 для дальнейшей обработки в зерноочистительном отделении.

В случаях, когда влажность зерна больше 20 %, зерновой материал подвергается двукратной сушке. Для этого после предварительной очистки очистителем 2 зерновой материал на сушку подается вначале в левую шахту, затем на охлаждение в охладительную колонку этой шахты. Далее материал подается на повторную сушку в левую шахту (последовательная работа шахт) и после охлаждения в охладительной колонке левой шахты отводится в зерноочистительное отделение для последующей обработки. Если влажность меньше 20 %, то сушку зернового материала на КЗС-20Б ведут двумя параллельными потоками. В этом случае зерновой материал каждого потока пропускают лишь через один из сушильных барабанов и работающую с ним в линии охладительную колонку.

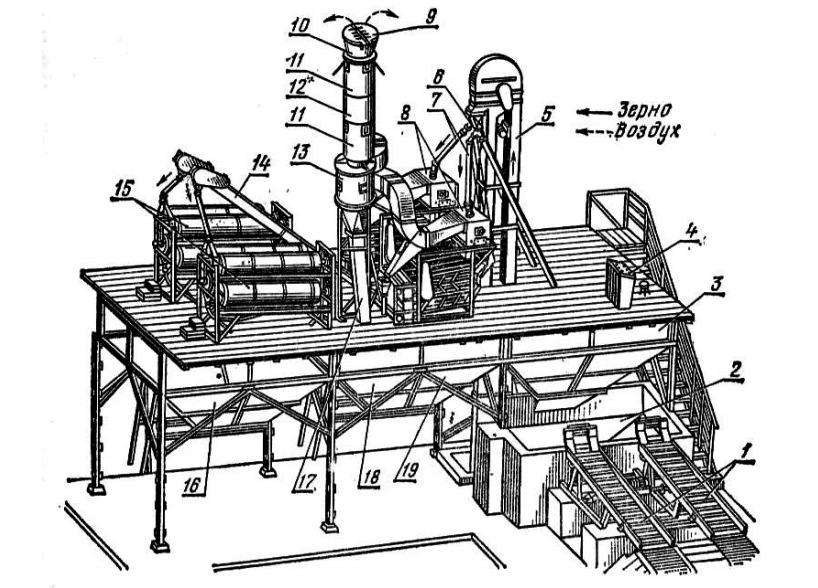

Зерноочистительный агрегат ЗАВ-20 (рис. 2) включает в себя следующие технологические машины и оборудование: автомобилеподъемник 1 марки ГАП-2Ц, завальный бункер 2, загрузочную норию 5 марки НПЗ-20 или НЗ-20, две воздушно-решетные зерноочистительные машины 7 марки ЗАВ-10.30000, передаточные транспортеры 14, два триерных блока 15 марки ЗАВ-10.90000, централизованную воздушную систему ЗАВ-20.60000, бункер резервного зерна 3, бункер чистого зерна 16, бункер фуражного зерна 19, бункер примесей 18, пульт управления 4 и зернопроводы 7.

Рис. 2. Зерноочистительный агрегат ЗАВ-20

Технологический процесс агрегата ЗАВ-20 протекает следующим образом. После въезда автомобиля на автомобилеподъемник 1 включают его гидроцилиндры и платформа вместе с автомобилем поворачивается с наклоном на угол до 35…370, а зерновой материал при этом ссыпается с кузова в завальный бункер 2. Через входное окно завального бункера зерновой материал поступает в нижнюю головку загрузочной нории. Количество поступающего материала регулируют заслонкой, управляемой с рабочего места. Загрузочной норией 5 материал поднимается и, разделенный распределителем 6 на выходе из нории на две равные части, по зернопроводам 7 поступает в приемные камеры двух параллельно работающих воздушно-решетных машин 8. Система распределительных клапанов и устройств позволяет частично или полностью направлять зерновой материал в воздушно-решетные машины или в бункер резерва для создания запаса зернового материала на случай неритмичного подвоза его к агрегату. В бункер резерва по зернопроводам сбрасывается также и излишек зернового материала при переполнении приемных камер зерноочистительных машин. В нужный момент зерновой материал из резервного бункера выпускается самотеком в завальный бункер. После выделения из зернового материала воздушно-решетными машинами легких, крупных и мелких примесей, а также щуплых и мелких семян он направляется передаточным транспортером 14 в триерные блоки 15. Из триерных блоков очищенное от длинных и коротких примесей зерно поступает в бункер чистого зерна 16. Легкие и крупные примеси, выделяемые из зернового материала воздушно-решетными машинами, и длинные примеси, извлеченные из очищаемого зерна в овсюжных цилиндрах, поступают в бункер примесей 18. Фуражное зерно, выделенное из зернового материала воздушно-решетными машинами и кукольными цилиндрами, направляется в бункер фуражного зерна 19.

Триерные блоки в зависимости от состава очищаемого зерна могут быть настроены на отделение только коротких или только длинных примесей (параллельная работа цилиндров) или на отделение одновременно длинных и коротких примесей (последовательная работа цилиндров). При отсутствии в зерновом материале длинных и коротких примесей триерные блоки отключают и очищенное воздушно-решетными машинами зерно, минуя триерные цилиндры, передаточным транспортером 14 подается в бункер чистого зерна 16.

Агрегат ЗАВ-20 может работать двумя параллельными линиями или одной, если на обработку поступает мало зернового материала или одна линия неисправна.

Централизованная воздушная система работает так. Воздух засасывается в систему вентилятором 12 по воздуховодам из воздушных каналов воздушно-решетных машин 8 и от пневмотранспортера коротких примесей, выделенных триерными блоками. Засасываемый с легкими примесями и пылью воздух при проходе через центробежно-инерционный пылеотделитель получает вращательное движение. При этом примеси отбрасываются в радиальном направлении, оседают в отстойнике и по трубопроводу 17 ссыпаются в бункер примесей. Воздух, очищенный от легких примесей, засасывается сквозь щели жалюзи иного барабана и выбрасывается в атмосферу.

Транспортируемые воздухом в пневмотранспортерах короткие примеси из кукольных цилиндров осаждаются в делителе и ссыпаются по зернопроводу в бункер фуражного зерна 18. Машины агрегата включают в работу в порядке, обратном последовательности выполнения ими технологического процесса в линии. Вначале включают централизованную воздушную систему, затем триерные блоки 15, передаточные транспортеры 14, воздушно-решетные машины 8, загрузочную норию 5. Очередную машину подключают после того, как предыдущая достигнет нормального режима. После включения всех машин постепенно открывают заслонки нории и распределители 6 перед воздушно-решетными машинами 8.

4. Ведущее технологическое оборудование

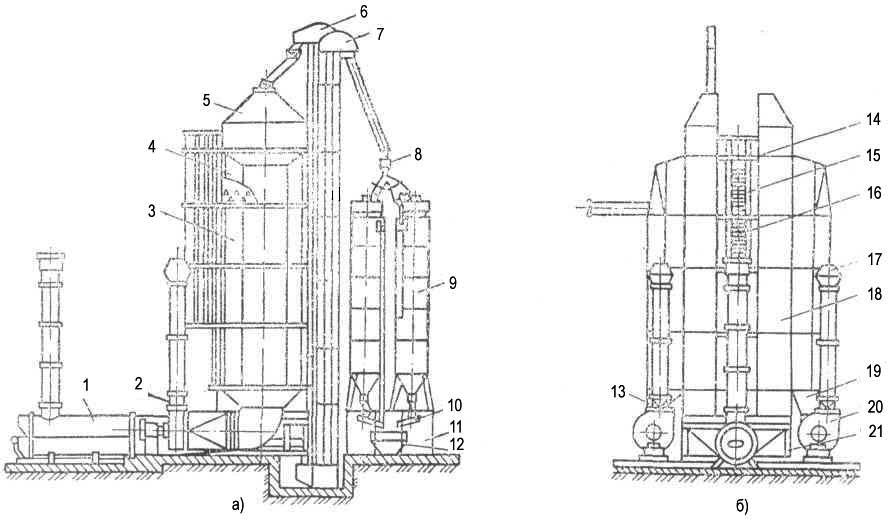

Зерносушилка СЗШ-16А (рис. 3) состоит из топочного блока 1, работающего на жидком топливе, двух параллельно расположенных сушильных шахт 18 с выпускными устройствами (коробами), двух выносных охладительных колонок 9, вентиляторов 20, воздуховодов, диффузоров 3 и 4, норий 6 и 7 и зернопроводов.

Сушилка включает в себя патрубки 2; влагомер 8; течки 10; станину охладительных колонок 11; бункер 12; пол 14; обшивку 15; лестницу 16; выхлопную трубу 17; переходник 19.

Рис. 3. Схемы сушилки СЗШ-16: а – со стороны вентилятора; б – со стороны топки.

Сушилка имеет две шахты, расположенные на общей станине 21 на расстоянии 1 м. Каждая шахта состоит из двух секций, в которых установлены четырёхгранные короба. Агент сушки попадает из топки в пространство между шахтами, являющееся диффузором. Охлаждение зерна производится в отдельно поставленных охладительных колонках 9. В зависимости от начальной влажности и назначения партии шахты включаются в технологическую схему последовательно или параллельно. При параллельной работе исходная зерновая масса загружается в обе шахты, а при последовательной – в одну. Подсушенное зерно в одной шахте поступает в охладительную колонку 9, а из неё в другую шахту. Сушилка имеет топку 1 металлической конструкции. Конструкция выпускного аппарата обеспечивает непрерывный выпуск зерна малыми порциями и периодически большими. Для контроля за уровнем зерна в шахте установлены сигнализаторы. Выпуск зерна осуществляется непрерывно. В начале работы сушилки выходит недосушенное зерно, которое вторично подаётся в шахту.

Топка 1 представляет собой самостоятельный агрегат, смонтированный в отдельной пристройке. Теплоноситель получают в результате смешивания топочных газов с атмосферным воздухом или нагрева атмосферного воздуха. КПД топки в первом случае выше, чем во втором. Поэтому нагретый воздух используют только для сушки продовольственных партий зерна и крупяных культур. Теплоноситель поступает в сушильную камеру по трубопроводу и подводящему диффузору.

Сушильная камера – это шахта размером 980x1980x3650 мм. Две шахты смонтированы на бетонном основании так, что между ними имеется пространство, перекрытое подводящим диффузором, к которому присоединен трубопровод. На боковых стенках шахт установлены диффузоры, предназначенные для отвода отработанного теплоносителя. Диффузоры соединены патрубком с всасывающим окном вентиляторов. В патрубке выполнены жалюзи с регулятором.

Шахта состоит из рамы, боковых стенок с вырезами и торцовых глухих и пятигранных коробов, размещенных рядами между боковыми стенками и шахты. В каждом ряду насчитывается восемь полых коробов. Ребро каждого короба направлено вверх, открытая часть – вниз. Короба установлены в горизонтальных рядах в шахматном порядке. Часть рядов из коробов предназначена для ввода в сушильную шахту теплоносителя. Концы этих коробов присоединены к окнам в стенке, обращенной к межшахтному пространству. Ряды коробов, расположенных между рядами подводящих коробов, предназначены для отвода отработанных газов. Концы отводящих коробов присоединены к окнам стенки шахты, обращенной к отводящему диффузору.

Над шахтами смонтированы надсушильные бункера 5 закрытого типа. На вертикальной стенке бункеров установлены датчики верхнего и нижнего уровней зерна, с помощью которых автоматика управляет работой разгрузочного устройства. В нижней части каждой шахты размещены разгрузочное устройство, подсушильный бункер с патрубком 2, подводящим высушенное зерно к нории.

Разгрузочное устройство состоит из неподвижной лотковой коробки с восемью окнами и подвижной каретки, на которой закреплены пластины. Каретка движется возвратно-поступательно под действием механизма. Выпуск зерна регулируют, изменяя зазор между выпускными окнами и пластинами каретки, а также амплитуду колебаний пластин.

За каждый ход каретки пластины сбрасывают порцию зерна в подсушильный бункер, обеспечивая непрерывную выгрузку высушенного зерна и движение сверху вниз всего объема зерна, находящегося в шахте.

Скорость движения зерен в шахте зависит от зазора между выпускными окнами и пластинами, амплитуды и частоты перемещений каретки с пластинами. Зазор изменяют от 0 до 20 мм, поднимая и опуская каретку. Амплитуду колебаний в пределах 0…20 мм регулируют, изменяя взаимное расположение эксцентриков привода.

Рабочий процесс протекает следующим образом. Предварительно очищенный влажный материал непрерывно подается норией 6 и в надсушильный бункер 5 каждой шахты и заполняет пространство между коробами. Когда уровень зерна в бункере достигнет верхнего датчика, автоматика включает привод кареток разгрузочного устройства и зерно под действием силы тяжести движется вниз. Если бункер опорожнится до нижнего датчика, автоматика выключает на время привод кареток.

При установившемся режиме зерно медленно движется вниз в пространстве между коробами. Теплоноситель входит через окна в стенке в подводящие короба, выходит из-под их боковых граней, просачивается сквозь слой зерна, поступает снизу в отводящие короба и выводится из сушильной камеры вентилятором. Теплоноситель, двигаясь сквозь слой зерна, нагревает его, испаряет влагу и уносит ее из сушилки.

Высушенное зерно выгружается в бункер, поступает в норию 7, которая загружает его в охладительные колонки 9. После охлаждения атмосферным воздухом зерно выгружается из колонок шлюзовым затвором в бункер и подается норией на последующую обработку.

Режим сушки регулируют, изменяя температуру теплоносителя и скорость движения зерна в шахте. Температуру теплоносителя регулируют, изменяя подачу топлива в горелку и холодного воздуха в смесительную камеру. Скорость движения теплоносителя в слое зерна изменяют регулятором поворота жалюзи в патрубке. Она должна быть меньше критической скорости семян; в противном случае семена будут уноситься теплоносителем. Скорость движения зерна в шахте (экспозицию сушки) регулируют с помощью разгрузочного устройства.

Через каждые пять-семь дней непрерывной работы зерносушилку очищают. Производительность на сушке продовольственного зерна пшеницы при снижении влажности с 20 до 14 % составляет 20 т/ч.

Техническая характеристика зерносушилки СЗШ-16

- Производительность, т/ч 16

- Тепловая мощность, кВт 1600

- Вид топлива природный газ

- Расход жидкого топлива, м3/ч 141

- Макс. установленная электрическая мощность, кВт 74

- Удельный расход топлива, м3/ч, не более 9

- Неравномерность сушки, ±% +2,5…-2,5

- Коэффициент готовности 0,99

- Масса, кг 25 100

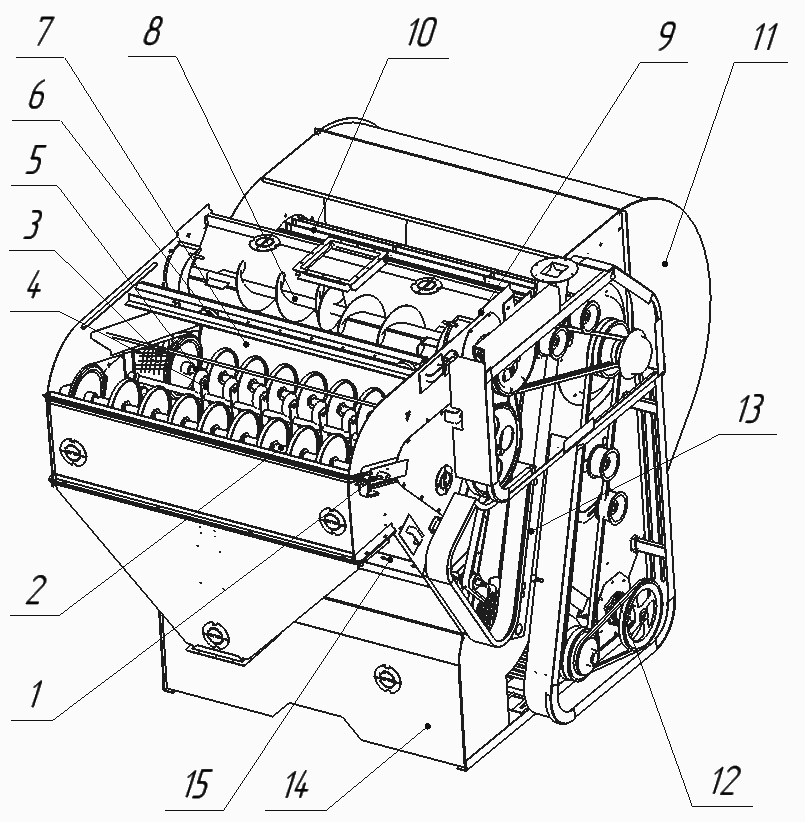

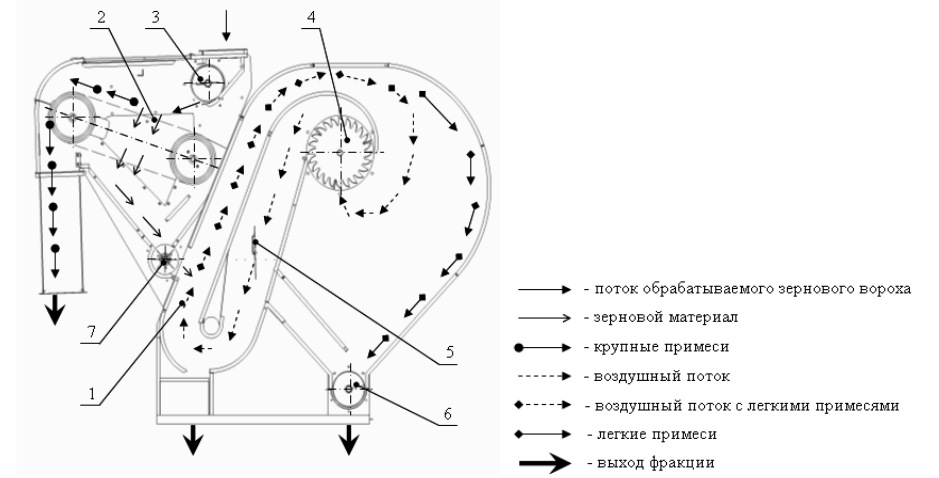

Сепаратор СПО-100 (рис. 4) предназначен для предварительной очистки поступающего от комбайнов или других молотильных устройств зернового вороха колосовых, крупяных и зернобобовых культур, технических и масличных культур и семян трав от легких и крупных сорных примесей, отделимых воздушным потоком и решетом – сетчатым транспортером, с целью лучшего сохранения семян и зерна, подготовки их к сушке и активному вентилированию, повышения эффективности последующей очистки. Основными рабочими органами сепаратора являются приемник, камера приемная и аспирационная система. Привод рабочих органов осуществляется клиноременной и цепной передачами от электродвигателя.

Рис. 4. Сепаратор СПО-100

Подлежащий очистке зерновой ворох по зернопроводам (рис. 5) поступает в загрузочный шнек 3, который равномерно распределяет материал по ширине сепаратора и подает по скатному листу на сетчатый транспортер 2. Зерно, легкие и мелкие примеси проходят через него, а крупные примеси (солома, колоски и др.) выводятся сетчатым транспортером из сепаратора. Для интенсификации просеивания зерновой фракции ведомая ветвь транспортера встряхивается.

Рис. 5. Технологическая схема сепаратора СПО-100

Материал, прошедший сквозь сетчатый транспортер 3, вбрасывается битером 15 во всасывающий канал аспирации.

Замкнутый воздушный поток в сепараторе создается встроенным диаметральным вентилятором 4. Скорость воздушного потока регулируется дроссельной заслонкой 5, расположенной в нагнетательном канале.

Сепаратор включает в себя подбивальщик 4; груз 6; клапан 7; шнеки 8 и 12; корпус 9; ротор вентилятора 10; камеру отстойную 11; заслонку дроссельную 13; патрубок чистого зерна 14.

Загрузочный шнек состоит из шнека 8 (рис. 4), корпуса 9 и клапана 7. На клапане установлены регулируемые грузы 6. Исходный материал поступает в сепаратор через загрузочное окно и шнеком распределяется равномерным слоем по ширине сетчатого транспортера. Равномерность распределения материала регулируется перемещением грузов 6.

Сетчатый транспортер 3 состоит из сетки, ведущего 5 и ведомого 2 валов. Натяжение сетки осуществляется перемещением ведомого вала при помощи натяжных болтов 1 и определяется по стреле прогиба цепи.

На сетчатом транспортере из обрабатываемого вороха отделяются крупные и соломистые примеси. Над сетчатым транспортером установлен соломоприжим. При обработке материала высокой засоренности и влажности для интенсификации процесса разделения на сетчатом транспортере включают подбивальщик 4, который встряхивает ведомую ветвь сетчатого транспортера.

Техническая характеристика сепаратора СПО-100

- Производительность, т/ч 80

- Суммарная установленная мощность, не более, кВт 11

- Характеристика рабочих органов Аспирация:

- Число лопастей, шт 24

- Частота вращения вентилятора, мин-1 900

- Сетчатый транспортер:

- Частота вращения, мин-1 56

- Длина рабочей зоны, мм 800

- Ширина рабочей зоны, мм 1265

- Частота вращения шнека загрузочного, мин-1 309

- Частота вращения шнека отходов, мин-1 500

- Частота вращения битера, мин-1 125

- Габаритные размеры, мм, не более 2850x1940x2120

- Масса, кг 1290

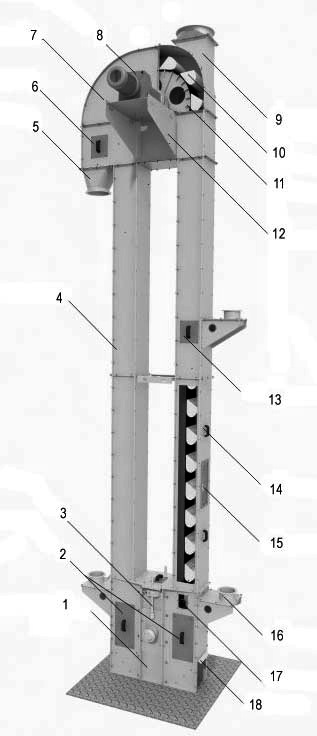

Нория ленточная типа Н (рис. 6) предназначена для вертикального транспортирования зерна и продуктов его переработки, а также семян других культур на заданную высоту в элеваторах, сушильно-очистительных башнях, зерноскладах, мельницах, комбикормовых заводах.

Рис. 6. Нория ленточная типа Н

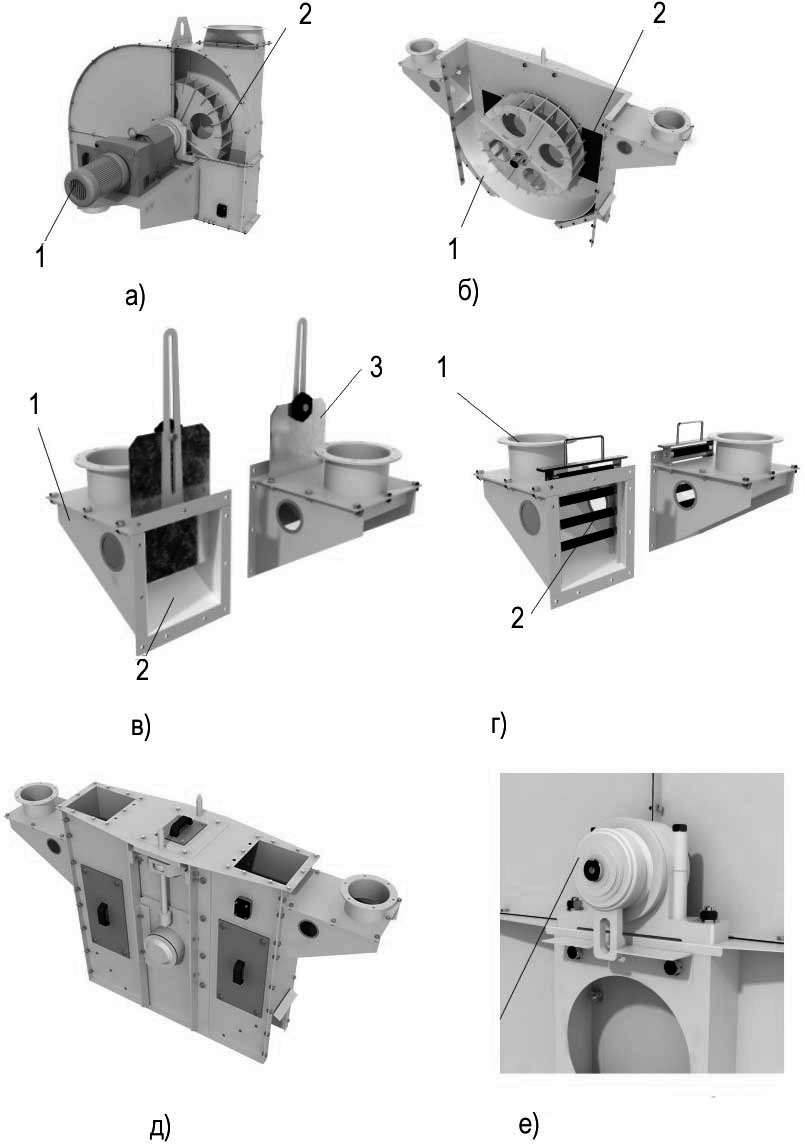

Верхняя часть нории (рис. 6) носит название головки 7, нижняя – башмака 1. Башмак и головка соединены посредством норийных труб 4. Тяговым элементом является лента с ковшами 10, движение тягового элемента осуществляется с участием натяжного и приводного барабана 11. Приводной барабан находится в головке нории, и, вращаясь, приводит ленту в движение. Продукт попадает в башмак через загрузочный патрубок 16, после чего ссыпается самотеком. Загрузка ковшей происходит при зачерпывании продукта из башмака нории или засыпкой через приемный патрубок непосредственно в ковши. Нория также включает в себя инспекционный лючок 2, натяжной винт 3, разгрузочный патрубок 5, смотровой лючок 6 и 13, привод 8, взрыворазрядное устройство 9 шиберного типа, раму привода 12, смотровую крышку 14, смотровое окно 15, датчик движения 17, шибер 18.

Рис. 7. Основные узлы нории ленточной типа Н: а) головка нории: 1 – привод; 2 – барабан приводной; б) башмак нории: 1 – барабан натяжной; 2 – лист футеровочный; в) узел загрузки: 1 – корпус; 2 – лист футеровочный; 3 – задвижка шиберная; г) узел загрузки (вид сзади): 1 – загрузочный патрубок; 2 – магнитный уловитель; д) башмак нории; е) подшипниковый узел приводного барабана.

Выбор нории осуществляется исходя из условий эксплуатации и характера груза, которые должны соответствовать типу и параметрам оборудования. Оптимизировать работу помогает установка дополнительных приспособлений. На оборудование могут быть монтированы как полимерные, так и металлические ковши. Снижение вероятности травмирования зерна решается путем установки футеровочных листов внутри головки и башмака нории, а также применением антиадгейзионного износостойкого полимерного покрытия. Установка полимерных ковшей позволяет максимально исключить налипание влажных и трудносыпучих продуктов, а также снизить нагрузку на норийную ленту.

Техническая характеристика нории ленточной типа Н

| Наименование показателя | Н-100 |

Н-175 | Н-350 |

| Производительность по зерну (при 0,75 т/м3 ) при влажности 17 %, т/ч, не менее — | 100 | 175 | 350 |

| Установленная мощность привода при высоте нории, кВт: | |||

| – 10 м | 7,5 | 11 | 30 |

| – 20 м | 11 | 18,5 | 45 |

| – 30 м | 15 | 22 | 55 |

| – 40 м | 18,5 | 30 | 75 |

| – 50 м | 22 | 37 | 90 |

| – 60 м | 30 | 45 | 110 |

| Частота вращения приводного барабана, мин-1 | 71 | 50 | 63 |

| Скорость ленты, м/с | 2,78 | 2,5 | 3,2 |

| Шаг ковшей, мм | 185 | 210 | 380 |

| Размеры ковшей, мм: | |||

| – ширина | 270 | 420 | 380 |

| – вылет | 155 | 175 | 185 |

| – высота | 120 | 185 | 200 |

| Диаметр приводного барабана, мм | 750 | 970 | 970 |

| Размеры головки, мм: | |||

| – длина | 1745 | 2600 | 2600 |

| – ширина (с учетом привода) | до 2100 | до 2500 | до 3300 |

| – высота | 1400 | 1800 | 1800 |

| Размеры башмака, мм: | |||

| – длина | 2020 | 2760 | 2760 |

| – ширина | 620 | 938 | 1300 |

| – высота | 1300 | 1590 | 1590 |

| Ширина ленты, мм | 300 | 450 | 800 |

| Масса, при высоте нории, м (без учета привода): | |||

| – 10 м | 1600 | 2700 | 3500 |

| – 30 м | 3450 | 4400 | 5650 |

| – 45м | 4510 | 5620 | 7200 |

| – 60 м | 5450 | 7810 | 9950 |

5. Инженерные расчеты

Для бесперебойного снабжения зерном размольного отделения либо отделения переработки, сокращения времени заполнения бункеров для отволаживания производительность зерноочистительного отделения должна быть на 10…20 % больше плановой.

Ее определяют по формуле

![]()

где Q – плановая производительность мукомольного завода, т/сут; K – коэффициент запаса, равный K = 1,1…1,2.

Число бункеров для неочищенного зерна и их вместимость определяют из расчета запаса зерна на 30 часов работы мукомольного завода. Вместимость одного бункера определяется по формуле

![]()

где F – площадь сечения бункера, м2 (рекомендуется 3×3 м); h – высота бункера, м; γ – натура зерна, т/м3; K – коэффициент заполнения, K = 0,85.

Число бункеров для неочищенного зерна рассчитывают по формуле

![]()

где Q – производительность зерноочистительного отделения, т/сут; V – вместимость одного бункера.

Число бункеров для отволаживания зерна определяют также, но учитывают продолжительность отволаживания в часах.

Потребное количество обоечных или щеточных машин определяют по формуле

Фактическую загрузку (%) обоечной машины или щеточной машины определяют из выражения

где h – фактически принятое количество машин в пределах одного пропуска; gн – паспортная производительность машины, т/ч или т/сут.

6. Новые технические решения технологических задач

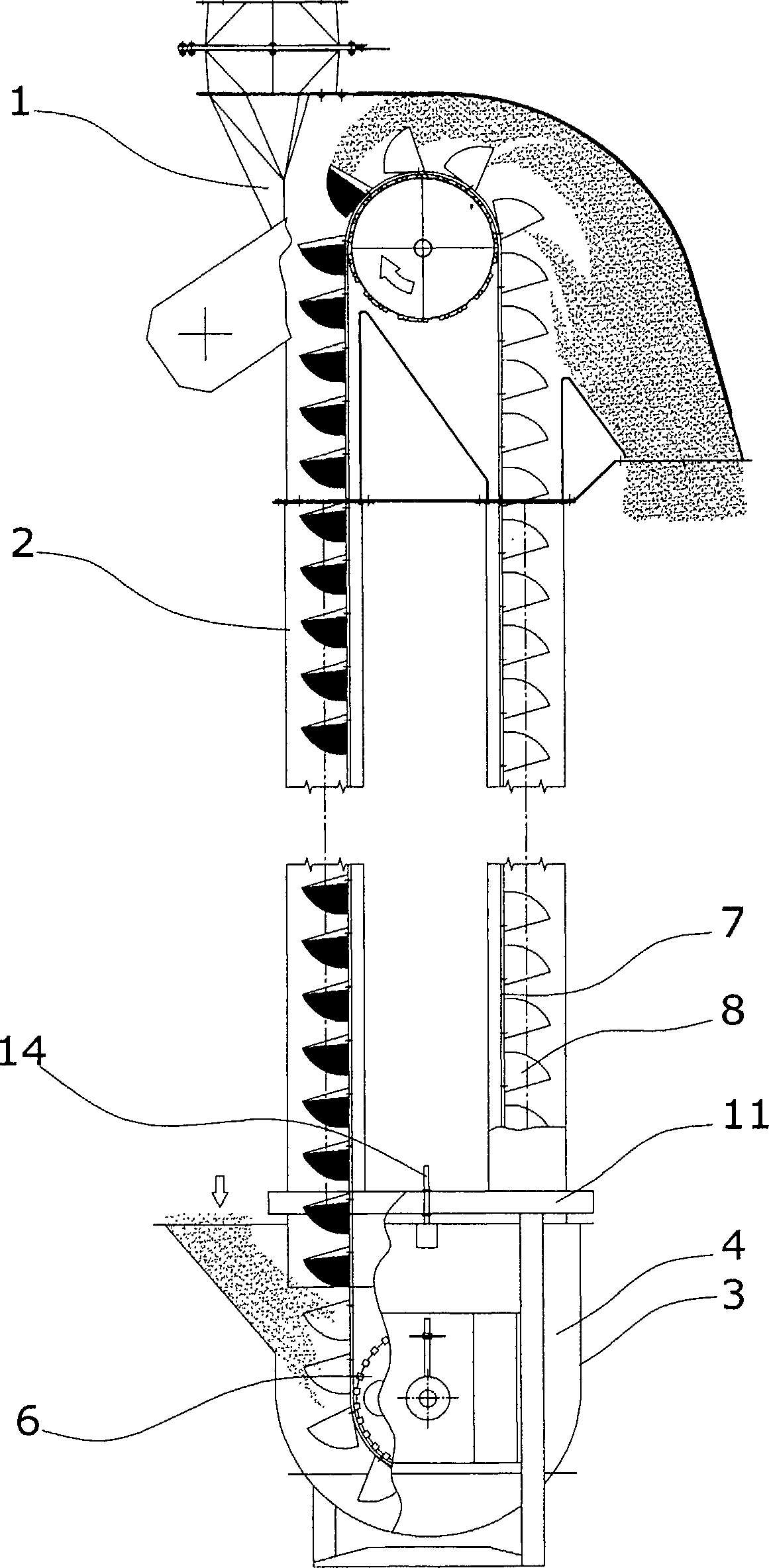

Ковшовый элеватор (рис. 8) содержит (А.с. № 2456222, B65G17/12) головку 1 с установленным в ней приводным барабаном, соединенную сборными трубами 2 с приемным башмаком 3, включающим корпус 4 со съемным днищем полукруглой формы 5 с расположенным в нем натяжным барабаном 6, тяговую ленту 7 с ковшами 8, размещенную в трубах. По обе стороны от башмака размещены смонтированные на основании 9 неподвижные вертикальные направляющие стойки 10 в виде швеллеров, на которых установлена несущая рама 11. Башмак соединен с трубами, установленными на раме, посредством неподвижного короба 12. В месте соединения башмака с коробом установлено сплошное контактное уплотнение 13. Вертикальное перемещение башмака осуществляется за счет соединения корпуса башмака с несущей рамой при помощи двух механизмов натяжения в виде резьбовых шпилек 14, установленных по обе стороны башмака. Башмак опирается на направляющие стойки через подшипники скольжения 15. Вертикальное перемещение натяжного барабана осуществляется вдоль корпуса башмака за счет винтового соединения регулировочными винтами 16. Днище корпуса башмака выполнено съемным и покрыто футеровочным материалом. Трубы выполнены из нескольких секций 17, каждая из которых выполнена из двух деталей 18 на разъемных соединениях коробчатого профиля и имеет прямоугольное сечение, между секциями установлены элементы жесткости 19.

Перед началом работы в зависимости от размера сыпучего материала устанавливают с помощью регулировочных винтов 16 зазор между днищем 5 корпуса 4 башмака 3 и ковшами 8, обеспечивающий необходимое ограничение остатка материала в корпусе 4 и его минимальное повреждение. Регулировку положения натяжного барабана 6 и натяжение тяговой ленты 7 осуществляют с помощью резьбовых шпилек 14. При включении привода головки 1 тяговая лента 7 с прикрепленными на ней ковшами 8, огибая приводной барабан головки 1 и натяжной барабан 6, приводится в движение, поднимая ковши 8 в направлении от башмака 3 к головке 1. Сыпучий материал подают в приемный башмак 3, где он зачерпывается ковшами 8, которые поднимают его через трубы 2 в головку 1, где он выгружается под действием центробежной силы и силы тяжести материала.

В процессе работы элеватора новая лента 7 вытягивается до определенного размера. Компенсацию растяжения ленты выполняют натяжением барабана 6 с помощью шпилек 14, при этом происходит перемещение барабана 6 совместно с корпусом 4 и днищем 5, таким образом, зазор между днищем 5 корпуса башмака 3 и ковшами 8 остается неизменным. Настройку положения ленты на барабане 6 осуществляют также с помощью резьбовых шпилек 14.

Рис. 8. Ковшовый элеватор

Установленное в месте соединения башмака 3 с коробом 12 сплошное контактное уплотнение 13 не допускает образования пылевыделения при работающем ковшовом элеваторе.

Направленное вертикальное перемещение башмака 3 обеспечивается с помощью направляющих стоек 10 и подшипников скольжения 15.

При необходимости провести полную очистку корпуса 4 башмака 3 от остатков сыпучего материала или замену футеровочного материала снимают днище 5 корпуса 4 башмака 3.

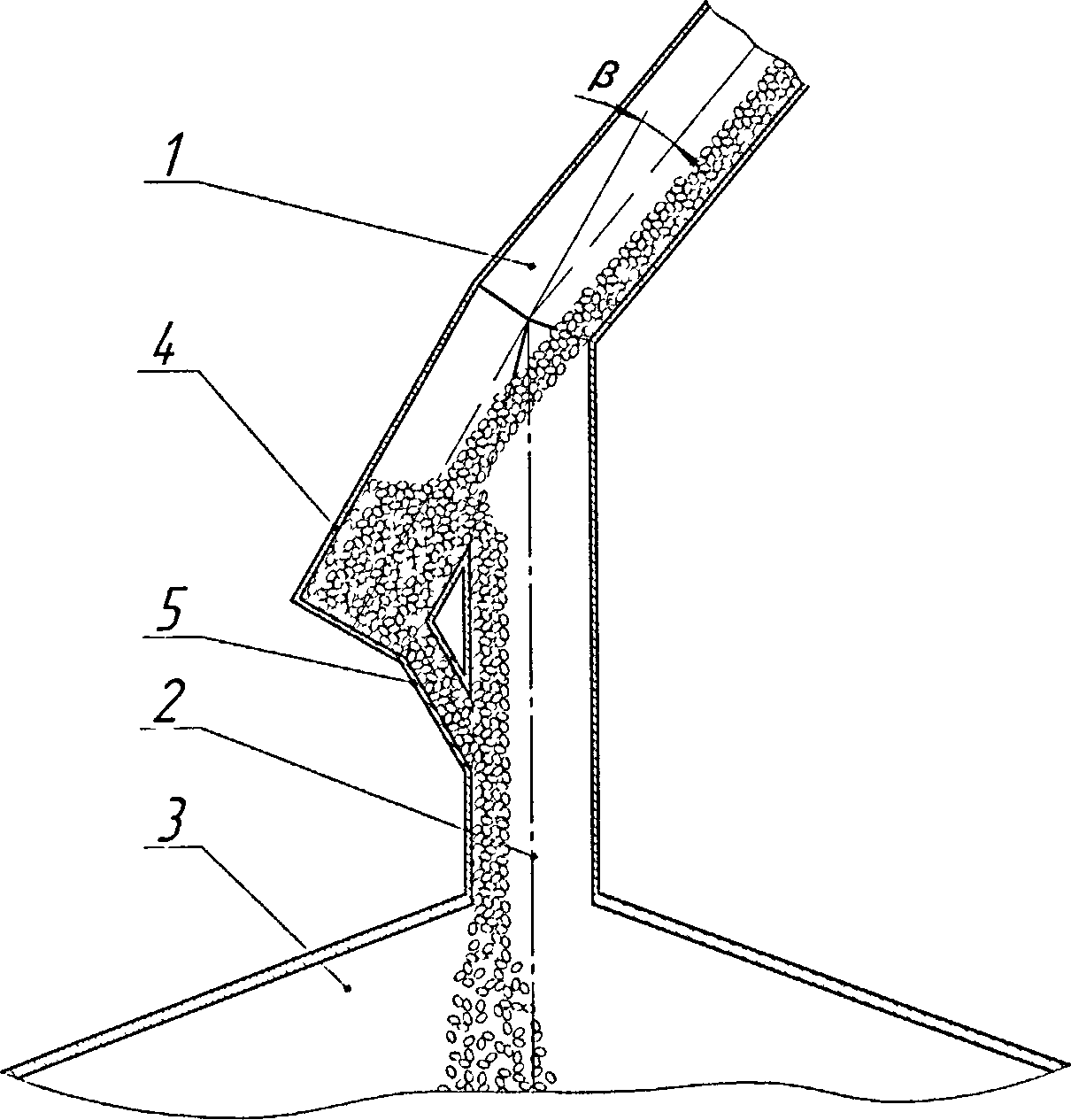

Устройство для загрузки емкостей сыпучим материалом (рис. 9) состоит (А.с. № 2385279, B65G65/32) из наклонной самотечной трубы 1, расположенной под углом на 5…10 больше, чем угол внутреннего трения транспортируемого материала (для легкосыпучих материалов может быть приравнен к углу естественного откоса), вертикальной самотечной трубы 2, направляющей сыпучий материал в емкость 3, колена, выполненного в виде глухого отвода 4, расположенного под углом к наклонной части самотека, задерживающего часть сыпучего материала в месте изменения направления движения потока с наклонного на вертикальное, и патрубка 5, предназначенного для удаления задерживаемого в отводе сыпучего материала в вертикальную часть самотека.

При начале транспортировки первый поток сыпучего материала, движущийся вниз по наклонной самотечной трубе 1, заполняет отвод 4, движущийся за ним материал при изменении направления движения с наклонного на вертикальное соударяется с материалом, находящимся в отводе, происходит процесс трения материала по материалу, то есть предотвращается трение сыпучего материала по стенке самотека, уменьшается износ самотека и увеличивается долговечность работы устройства. При прекращении подачи материала оставшийся в отводе 4 материал ссыпается через патрубок 5 в вертикальную часть самотека 2 и затем в емкость 3.

Рис. 9. Устройство для загрузки емкостей сыпучим материалом

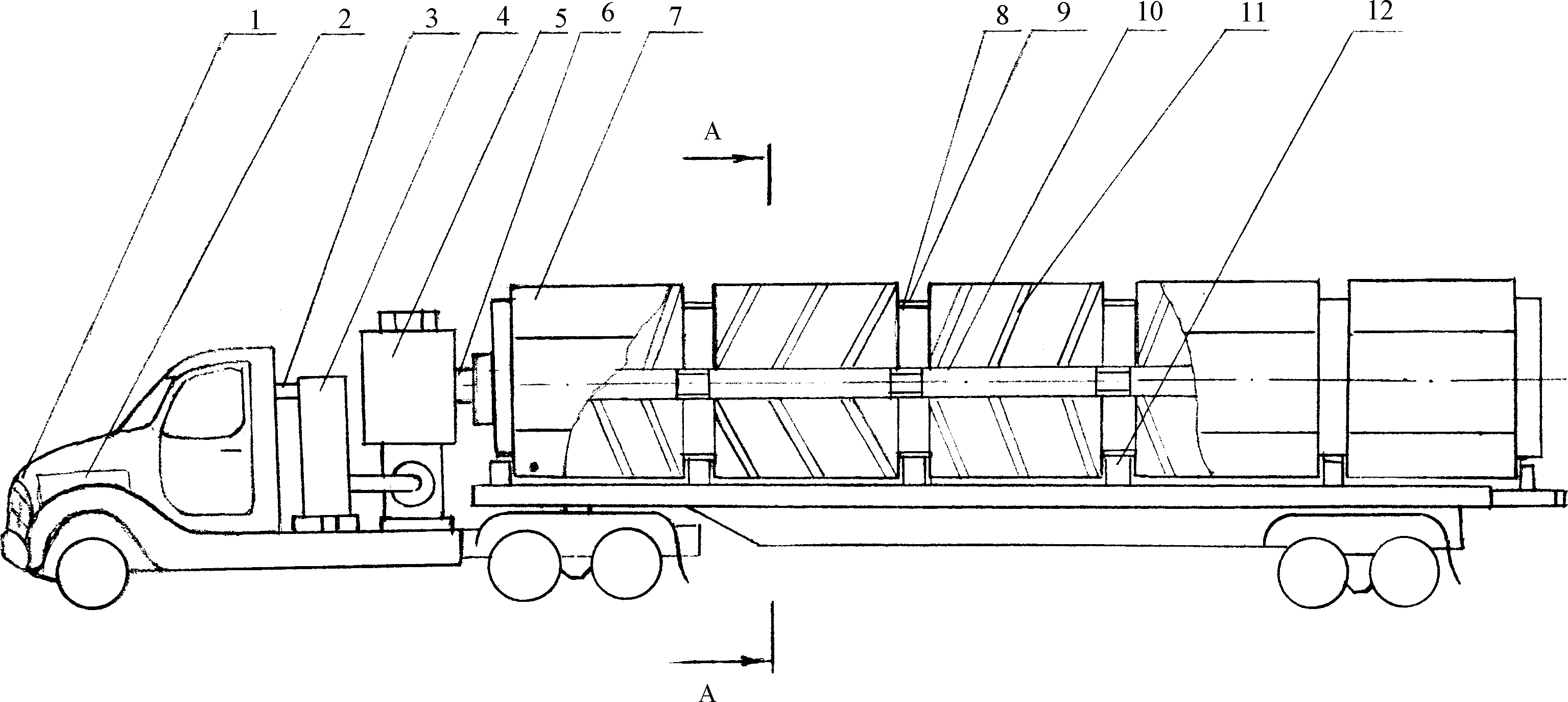

Бункер для зернового материала, установленный на раме транспортного средства (рис. 10), состоит (А.с. № 2444886, A01F12/60) из транспортного средства 1 с двигателем 2, из подкапотного пространства которого с помощью трубопровода 3 доставляется тепло в теплообменник 4, соединенный с помощью трубы со вторым теплообменником 5, который соединен с выхлопным трубопроводом двигателя 2.

Рис. 10. Бункер для зернового материала, установленный на раме транспортного средства

Теплообменник 5 соединен с помощью муфты 6 с бункером 7, имеющим с левой стороны внутреннее кольцо 8, а с правой стороны наружное кольцо 9. По центру каждой секции бункера 7 проходит перфорированная труба 10, соединенная со смежным бункером с помощью разъемного соединения. Перфорированная труба 10 соединена с перфорированными трубками 11, вторые концы которых соединены с гранями бункера 7. Несколько секций бункера составлены в единую конструкцию и установлены на раме транспортного средства с возможностью вращения на роликах 12. Для предотвращения выпадения зерна из заполненных секций бункеров 7 верхняя крышка бункера выполнена из подвижной и неподвижной частей. В зерноуборочном комбайне вместо бункера смонтирован теплообменник, забирающий тепло из подкапотного пространства двигателя и выхлопной трубы комбайна, пневмонасос и емкость для просушки и вентиляции зерна с последующей загрузкой его в бункер 7. С боков к комбайну крепятся рольганги, на которых могут размещаться секции бункера 7. Секции бункера могут устанавливаться на платформе, при этом в силу исполнения секций бункеров 7 в поперечнике в виде шестигранников их вместимость максимальна и составляет элеватор.

На раме зерноуборочного комбайна на рольганге устанавливаются секции бункера 7, которые разъединены между собой. В месте загрузки секция бункера ставится вертикально, и в нее загружается очищенное и частично просушенное зерно из емкости. По мере наполнения подвижная часть крышки переводится в положение «закрыто», бункер переводится на правый рольганг и соединяется с другой заполненной секцией бункера, нижнее кольцо 8 бункера вставляется в наружное кольцо 9 стыкуемой секции, образуя на рольганге необходимое для загрузки на транспортное средство число состыкованных секций. На транспортном средстве заполненные секции бункера устанавливаются на приводные ролики, а первая секция бункера соединяется с муфтой 6 теплообменника 5 транспортного средства. Таким образом, за время транспортировки зерно подвергается дальнейшей сушке и очистке от пыли. Транспортное средство доставляет установленные на нем секции бункера до элеватора, где с помощью подъемного крана секции бункера 7 устанавливаются на платформу 19. Секция бункера имеет центральную перфорированную трубу 10, которая соединяется с гранями секции с помощью перфорированных труб и образует вытяжную систему, которая обеспечивает естественную вентиляцию зерна и способствует тем самым сохранности зерна.