Содержание страницы

Мука – продукт переработки зерна, вид которой определяется зерновой культурой, из которой она получена (пшеничная, ржаная, ячменная, овсяная, рисовая, кукурузная, соевая, гречневая).

1. Характеристика сырья и продукции

Свойства муки, прежде всего, зависят от химического состава и строения эндосперма зерна – места отложения питательных веществ. Его основную массу составляют природные полимеры – крахмал и белки. Их общее содержание в зерне пшеницы составляет около 85 % на сухое вещество. Строение эндосперма зерна определяет особенности вырабатываемой муки.

Различают три вида пшеницы: мягкую, мягкую стекловидную и твердую (дурум). Ткани эндосперма зерна мягкой пшеницы имеют мучнистую непрозрачную структуру, состоящую из мелких зерен крахмала, заключенных в тонкие прослойки белковых веществ. Из такого зерна вырабатывают хлебопекарную муку. Клетки эндосперма стекловидных, твердых видов пшеницы окружены толстыми аморфными прослойками белков, придающих им прозрачность. Стекловидные зерна по сравнению с мучнистыми имеют большую плотность, абсолютную массу и прочность. Из них вырабатывают муку (в виде крупки или полукрупки) для макаронных изделий.

В зависимости от качества муку подразделяют на обойную, высшего, первого или второго сорта, а также на крупчатку. Обойная мука вырабатывается из несеяной муки и содержит в своем составе измельченные частицы эндосперма зерна и наружную оболочку (отруби). Сортовую муку производят из сеяной муки. Каждый из видов сорта муки регламентирован соответствующими характеристиками свойств муки: цветом, зольностью, крупностью помола и количеством сырой клейковины.

Качество муки существенно зависит от содержания в ней частиц оболочки – отрубей. Основными структурными компонентами оболочки являются клетчатка и зольные элементы (кремний, фосфор, калий и др.). Поэтому величина зольности муки является косвенной характеристикой количества отрубей. В общем случае считается, чем ниже зольность муки, тем меньше она содержит отрубей и имеет более высокое качество.

Средний химический состав пшеничной муки (%):

- крахмал – 66…79;

- клетчатка – 0,1…1,9;

- сахара – 1,5…3,0;

- белки – 10,3…12,5;

- жир – 0,9…1,9;

- зола – 0,5…1,5.

Допустимая стандартная влажность муки 15 %.

Промежуточными продуктами помола зерна являются крупки различных размеров. Крупка чистого эндосперма зерна является высококачественным продуктом: крупчатка хлебопекарной муки, крупка и полукрупка макаронной муки или манная крупа. Крупка, на поверхности которой имеется оболочка, при сортовых помолах подлежит дальнейшей обработке с целью удаления оболочки.

2. Особенности технологии

Мукомольные предприятия малой мощности, как правило, размещаются в местах потребления продукции. Сущность производства сортовой муки заключается в измельчении зерна и разделении его составных частей: оболочек, эндосперма и зародыша.

Очистка зерна от примесей. Наружную поверхность зерна очищают от пыли, отделяют бородки и частично снимают плодовые оболочки и зародыши на обоечных и щеточных машинах. В энтолейторах зерно и продукты его измельчения подвергают стерилизации путем ударных воздействий. В результате живые вредители уничтожаются, зерна с личинками разрушаются, а личинки в основном погибают.

Гидротермическая обработка. При сортовых помолах зерна качество муки повышают путем его гидротермической обработки. В результате такого воздействия ослабляются связи между эндоспермом и оболочками, при этом структура оболочек из хрупкого состояния переходит в пластичновязкое. Все это в совокупности облегчает отделение плодовых и семенных оболочек зерна с минимальными потерями эндосперма. Кроме того, улучшаются хлебопекарные качества муки вследствие воздействия теплоты на белковый комплекс увлажненного зерна. На многих этапах производства из зерна и продуктов его измельчения удаляют ферромагнитные примеси.

Драное (крупообразующее) измельчение зерна. Зерно измельчают двумя параллельными цилиндрическими вальцами, вращающимися навстречу один другому с различными скоростями. Обычно применяют нарезные мелющие вальцы, на поверхности которых нанесены рифли. Профиль, уклон, количество и взаимное расположение рифлей выбирают в зависимости от требуемой крупности помола и прочностных характеристик измельчаемого зерна. Они должны обеспечивать максимальное количество крупок различных размеров при минимальном выходе порошкообразной муки.

Шлифование крупных и средних крупок. Частицы крупки, на поверхности которых сохранилась оболочка, дополнительно подвергают шлифованию – многократному механическому воздействию рабочих органов шлифовальных машин на продукт путем интенсивного трения частиц друг о друга и о рабочие поверхности машины. При шлифовании с поверхности крупок удаляют частицы оболочки.

Значительное место в производстве сортовой муки занимают процессы разделения продуктов измельчения зерна. Сначала их просеивают на рассевах и разделяют на несколько фракций, отличающихся крупностью частиц. Затем производят сортирование фракций по качеству, т.е. разделяют на частицы, состоящие из чистого эндосперма, и частицы в виде сростков эндосперма с оболочкой. Такую операцию называют обогащением крупок и дунстов (промежуточные по крупности продукты между крупой и мукой). Для обогащения применяются ситовеечные машины, сортирующие сыпучие смеси по геометрическим и аэродинамическим характеристикам частиц. В этих машинах для сортирования по геометрическим признакам (крупности) служат сита, а по аэродинамическим (главным образом, по парусности) – потоки воздуха.

Размол продуктов крупообразования и шлифования. После сортирования крупки и дунсты подвергают дальнейшему измельчению на размольных вальцовых станках. Параметры рабочих органов станков и режимы их работы зависят от размеров измельчаемых частиц. Прочность оболочки зерна значительно превышает прочность эндосперма, поэтому при сортовых помолах для разделения продуктов измельчения применяют ударные воздействия.

Вымол сходовых продуктов крупообразования и размола. Продукты размола дополнительно измельчают в быстровращающихся штифтовых и бичевых роторах энтолейторов и деташеров. На последних стадиях драного и размольного процессов осуществляют вымол в бичевых и щеточных машинах. В них исходный продукт подвергают удару и истиранию, в результате чего нарушаются молекулярные силы сцепления между эндоспермом и оболочкой. Происходит отделение эндосперма (в виде муки) от отрубянистых частиц при минимальном их дроблении.

Формирование готовой продукции – муки – по сортам осуществляется путем весового дозирования и смешивания продуктовых потоков с отдельных этапов технологического процесса. Продукцию упаковывают в транспортную тару – тканевые мешки или в потребительскую тару – бумажные пакеты.

3. Организация и принципы функционирования комплексов технологического оборудования

Мини-мельница «Фермер-1» предназначена для переработки зерна пшеницы в высококачественную хлебопекарную муку высшего, первого, второго сорта и кормовую муку, зерна ржи — в хлебопекарную сеяную, обдирную и кормовую муку.

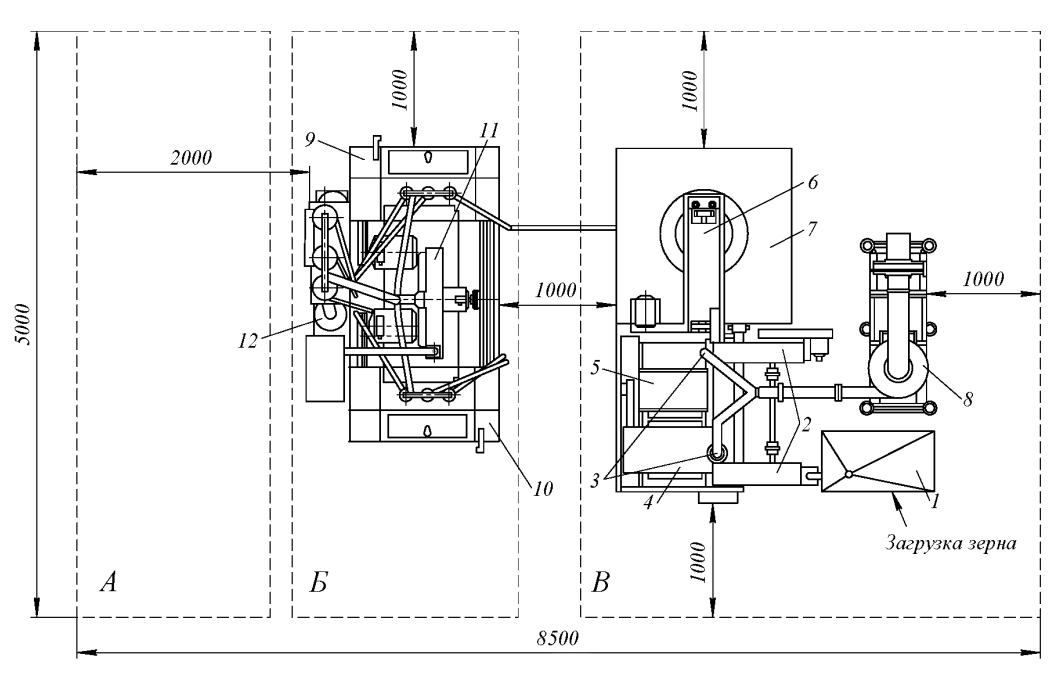

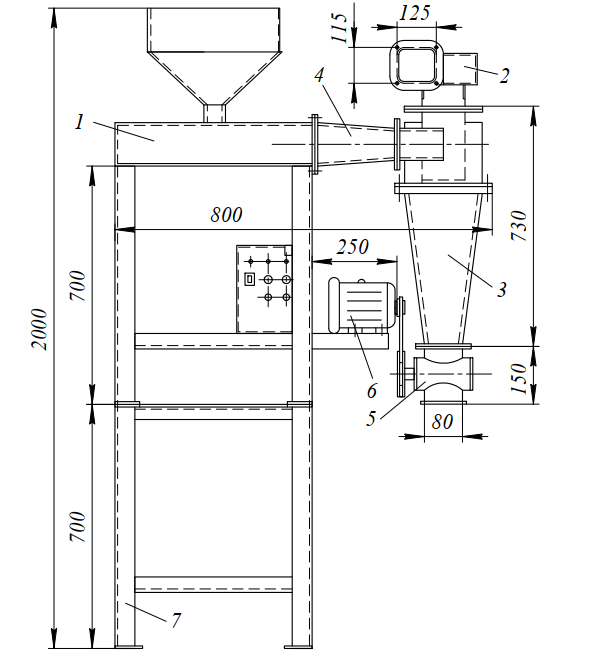

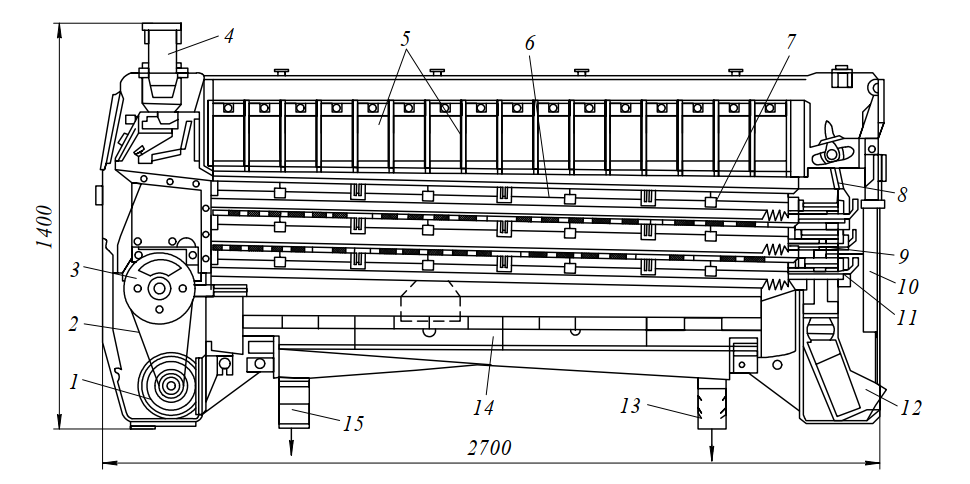

Машинно-аппаратурная схема комплекса оборудования минимельницы «Фермер-1», включающей комплекс оборудования для очистки и подготовки зерна к помолу РТ-ОАЗ-3П, представлена на рис. 1.

Конструктивные особенности мельницы «Фермер-1» позволяют комплектовать ее в зависимости от вида переработки зерна (пшеница мягких и твердых сортов, рожь) и его качества набором ситовых рамок под рожь или пшеницу. Отличительной особенностью мини-мельницы «Фермер-1» является ее компактное исполнение и высокие удельные характеристики на единицу объема. В результате этого не требуются большие капиталовложения для сооружения помещения и ее установки, что снижает эксплуатационные затраты. Мини-мельница «Фермер-1» состоит из трех зон:

- А – зона выбоя муки и отрубей;

- Б – зона помола;

- В – зона приемки, очистки и подготовки зерна к помолу.

Рис. 1. Машинно аппаратурная схема комплекса оборудования мини-мельницы “Фермер-1” и агрегата очистки и подготовки зерна к помолу РТ-ОАЗ-ЗП

На мельнице «Фермер-1» устанавливаются вальцы диаметром 250 мм. Вальцы изготавливаются из двухслойного чугуна: внутренний слой – серый чугун, внешний – отбеленный чугун, что позволяет производить восстановление рабочей поверхности вальцов 5…7 раз. Глубина рабочего отбеленного слоя — 20 мм. Твердость по Роквеллу — 47,4…54,7 единиц. Количество рифлей на драном вальце – 560, на размольном — 920. Длина рабочей зоны – 500 мм.

Мини-мельница работает следующим образом. Зерно из приемного бункера 1 подается норией 2 на вальцовый станок 9 с крупной нарезкой рифлей (драная система). После этого смесь частиц различного размера ссыпается в подвальцевый бункер и поступает в мельничный рассев 4. Цикл измельчения – сортирования повторяется трижды (1, 2, 3 драные системы). В результате сортировки в рассеве 4 выделяются три фракции: мука, отруби и промежуточные продукты измельчения (крупки, полукрупки, дунсты), которые затем направляются на 2 вальцовый станок 10 с мелкой нарезкой рифлей (1, 2, 3 размольные системы), где также происходит трехкратное измельчение с выделением муки и отрубей.

Полученные таким образом готовые продукты размола подаются системой пневмотранспорта 3 на выбой 12. Наличие в мельнице системы пневмотранспорта позволяет резко улучшить условия работы основного технологического оборудования. Постоянно перемещающиеся объемы воздуха с продуктом размола создают эффективно действующую аспирацию, в результате чего снижается температура промежуточных продуктов помола, что приводит к увеличению сыпучести продуктов, улучшению его севкости в рассеве. При этом полностью исключается появление конденсата на внутренних поверхностях вальцовых станков, обоечной машины 5, самотеков, а также на ситах рассева. В минимельнице также имеется бункер для отволаживания 7, увлажнительная машина 6, блок очистки воздуха 8, вентилятор пневмотранспорта 11.

Техническая характеристика мини-мельницы «Фермер-1»

- Производительность по зерну пшеницы, кг/ч 200

- Общий выход пшеничной муки (в зависимости

- от качества подготовленного зерна к помолу), % 68…70

- Высший сорт, % 40

- Первый сорт, % 60

- Длина рабочей части вальцов, мм 500

- Количество, шт.:

- вальцовых станков 2

- драных систем 3

- размольных систем, шт 3

- Площадь поверхности сит в рассеве, м2 2,2

- Установленная мощность, кВт 11,3

- Габаритные размеры, мм 2500x1550x2900

- Масса, кг 2500

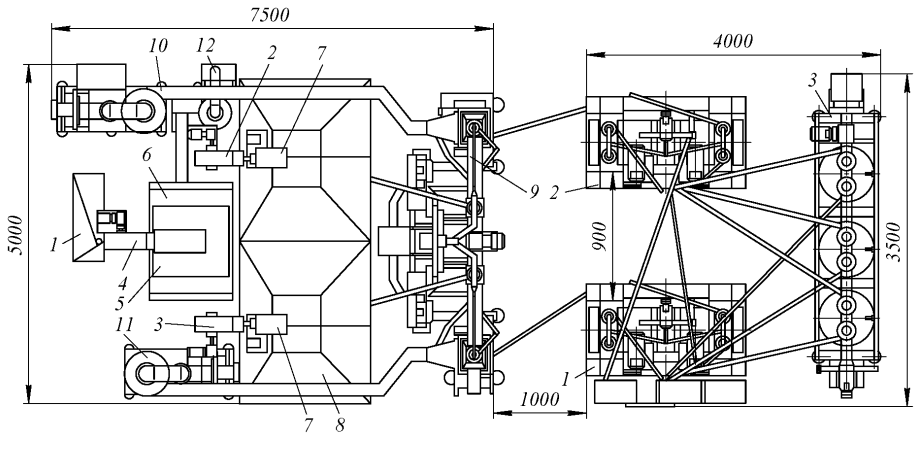

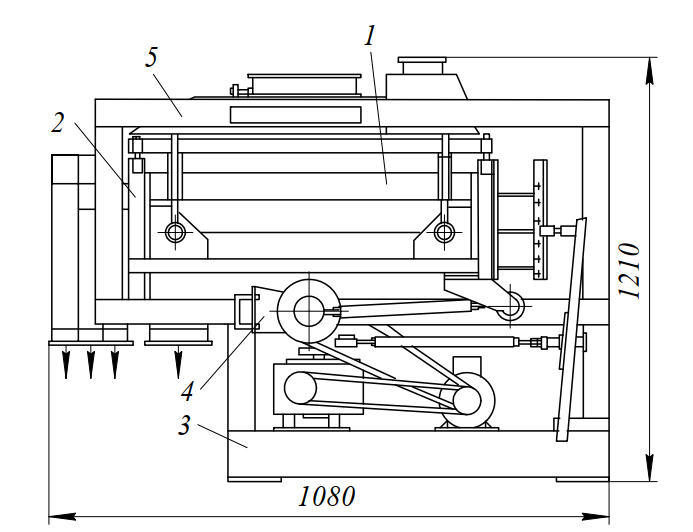

Машинно-аппаратурная схема комплекса оборудования минимельницы «Фермер-3», включающей комплекс ПТМА-1, представлена на рис. 2. Комплекс «Фермер-3» предназначен для переработки зерна пшеницы в высококачественную хлебопекарную муку высшего, первого и второго сорта и кормовую муку, зерна из ржи – в хлебопекарную сеяную, обдирную и кормовую муку. Он состоит из двух модулей и имеет четыре вальцевых станка (две драные и две размольные системы).

Рис. 2. Мини-мельница “Фермер-3”

Каждая вальцовая пара станка делится по длине на три зоны размола. В мельнице помол зерна проводится тремя драными и тремя размольными стадиями. Зерно одновременно двумя потоками подается на оба вальцовых станка драной системы, где последовательно проходит три стадии размола. Затем продукт последовательно поступает двумя потоками в оба вальцовых станка размольной системы, где также проходит две стадии помола. После этого продукты размола объединяются в один поток, который последовательно проходит оставшиеся две стадии помола.

На мельницу «Фермер-3» устанавливаются вальцы, аналогичные вальцам мини-мельницы «Фермер-1».

Рассевы мельницы «Фермер-3» предназначены для отбора промежуточных продуктов (крупы и муки) и состоят из двух секций, в каждой из которых установлено по девять ситовых рамок. Переход с культуры на культуру (пшеница, рожь) осуществляется простой заменой сит. Выбой муки на мельнице одновременно осуществляется на три фракции: высший сорт, первый сорт и отруби. Узел выбоя представляет собой три накопителя по 100 кг для каждой фракции.

Мини-мельница «Фермер-3» включает в себя два мельничных модуля и выбой, которые состоят из питающего бункера 1, норий 2, 3, 4, рассева 5, камнеотборника 6, увлажняющей машины 7, бункера для отволаживания зерна, выпуска 9 и блоков очистки воздуха 10, 11 и 12.

Техническая характеристика мини-мельницы «Фермер-3»

- Производительность по зерну, кг/ч 800

- Общий выход муки (в зависимости от качества

- подготовленного зерна к помолу), % 70…75

- Высший сорт, % 50

- Первый сорт, % 50

- Количество вальцевых станков, шт 4

- Площадь поверхности сит в рассеве, м2 6,6

- Установленная мощность, кВт 41,3

- Габариты, мм 4000x3500x3350

- Масса, кг 5500

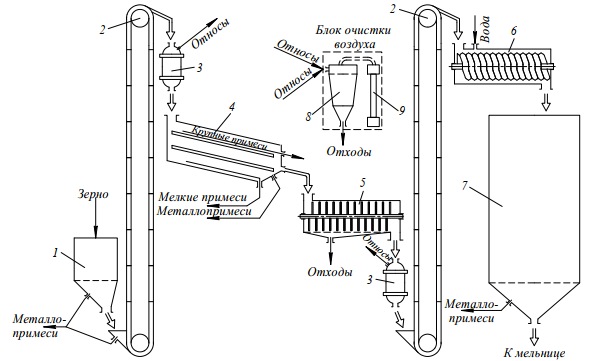

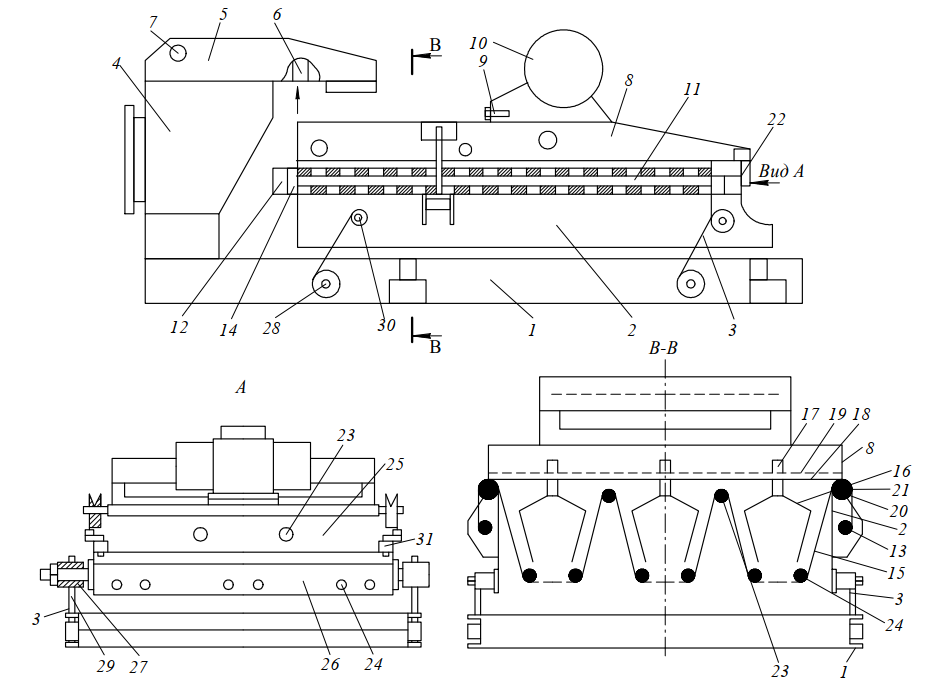

Машинно-аппаратурная схема комплекса оборудования РТ-АОЗЗП, предназначенного для очистки и подготовки зерна в соответствии с технологией помола на мельнице «Фермер-1», представлена на рис. 3.

Рис. 3. Машинно-аппаратурная схема комплекса оборудования РТ-АОЗ-ЗП

Комплекс оборудования РТ-АОЗ-ЗП выполняет следующие технологические операции: очистку зерна от крупных и мелких сорных и металлических примесей, очистку поверхности зерна, увлажнение и отвалаживание зерна.

В состав комплекса РТ-АОЗ-ЗП входит загрузочный бункер 1, две нории 2, рассев-сепаратор 4, обоечная машина 5, машина увлажнения 6, блок очистки воздуха 8, аспирационные колонки 3, магнитоуловитель, бункер отвалаживания 7 и фильтр тонкой очистки воздуха 9.

Зерно из загрузочного бункера 1 поднимается норией 2 через аспирационную колонку 3 на рассев-сепаратор 4, который предназначен для очистки зерна от крупных и мелких примесей путем просеивания его через калиброванные решета. Далее зерно поступает в обоечную машину 5, в которой происходит очистка поверхности зерна, частичное его шелушение и удаление «бородки» и «зародыша». С обоечной машины 5 зерно поступает через вторую аспирационную колонку 3 на машину увлажнения 6, которая увлажняет оболочку зерна с целью ее эффективного снятия при размоле. Очищенное и подготовленное зерно проходит процесс отвалаживания в бункере-накопителе емкостью 1,5 т.

По специальному заказу агрегаты изготавливаются в нескольких вариантах исполнения, отличающихся емкостью бункера для отвалаживания и наличием камнеотборника, обеспечивающим дополнительную очистку от минеральных примесей.

Техническая характеристика комплекса РТ-АОЗ-ЗП

- Производительность, кг/ч 400

- Общая емкость бункеров для отвалаживания зерна, т 1,5

- Мощность, кВт 5,7

- Габаритные размеры, мм 4500x3000x3300

- Масса, кг 1500

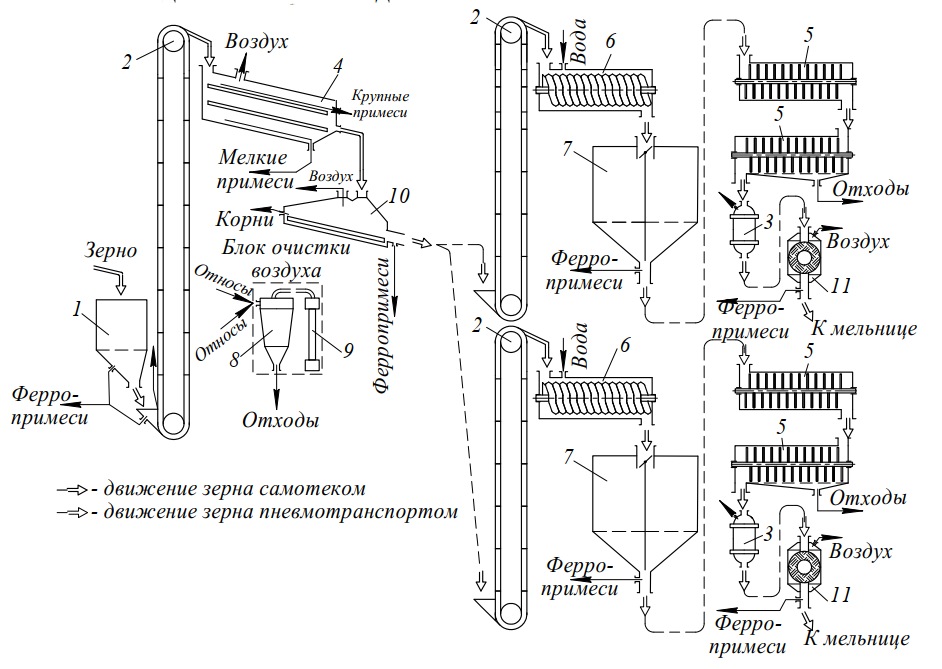

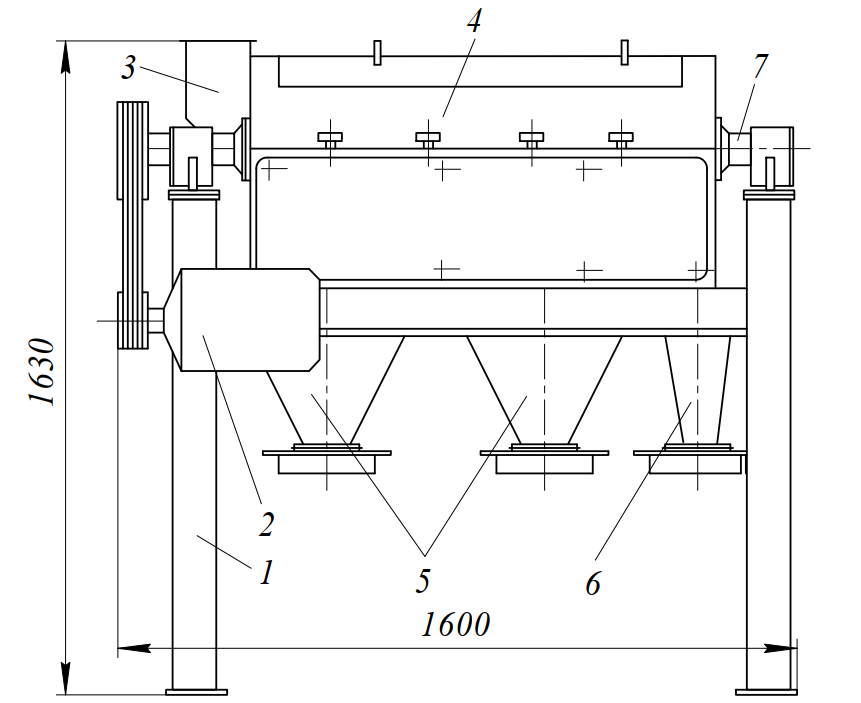

Машинно-аппаратурная схема комплекса оборудования ПТМА-1, предназначенного для очистки зерна в соответствии с технологией помола на мельнице «Фермер-3», представлена на рис. 4.

Рис. 4. Машинно-аппаратурная схема комплекса оборудования ПТМА-1

Комплекс ПТМА-1 выполняет следующие технологические операции: очистку зерна от крупных и мелких сорных и металлических примесей, очистку поверхности зерна, увлажнение и отвалаживание зерна.

В состав комплекса ПТМА-1 входят загрузочный бункер 1, три нории 2, рассев-сепаратор 4, обоечные машины 5, машина увлажнения 6, блок очистки воздуха 8, аспирационные колонки 3, магнитоуловители, камнеотборник 10, бункер для отвалаживания с перекидным клапаном 7, фильтр тонкой очистки воздуха 9 и щеточная машина 11.

В комплексе ПТМА-1 использован наиболее эффективный технологический процесс очистки и подготовки зерна к помолу. Зерно из загрузочного бункера 1 норией 2 подается на рассев-сепаратор 4, который предназначен для очистки зерна от крупных и мелких примесей путем просеивания его через калиброванные решета.

Затем зерно поступает на камнеотборник, где происходит отделение камней и разделение зерна на два потока.

Из камнеотборника зерно двумя нориями подается на машины увлажнения, которые увлажняют оболочку зерна с целью ее эффективного снятия при размоле. Увлажненное зерно проходит процесс отвалаживания в четырехсекционном бункере-накопителе.

После процесса отвалаживания системой пневмотранспорта зерно поступает в спаренные обоечные машины, в которых происходит очистка поверхности зерна, частичное удаление «бородки» и «зародыша».

После этого процесса зерно проходит через аспирационные колонки и подготовленное зерно подается на мельницу, на 1 драную систему.

По предварительному заказу комплекс изготавливают с различными емкостями бункеров для отвалаживания и различными вариантами комплектации.

Техническая характеристика комплекса ПТМА-1

- Производительность по зерну пшеницы, кг/ч 1200

- Общая вместимость бункеров для отвалаживания зерна, м3 1,8

- Установленная мощность, кВт 28

- Габаритные размеры, мм 7500x5000x5300

- Масса, кг 7250

4. Ведущее технологическое оборудование

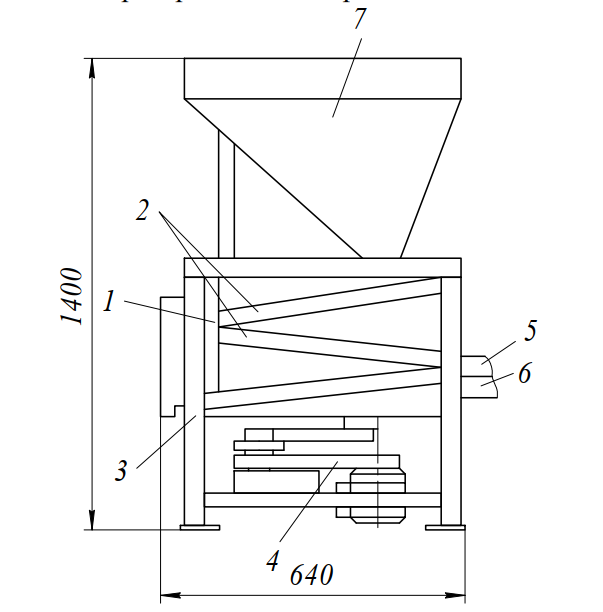

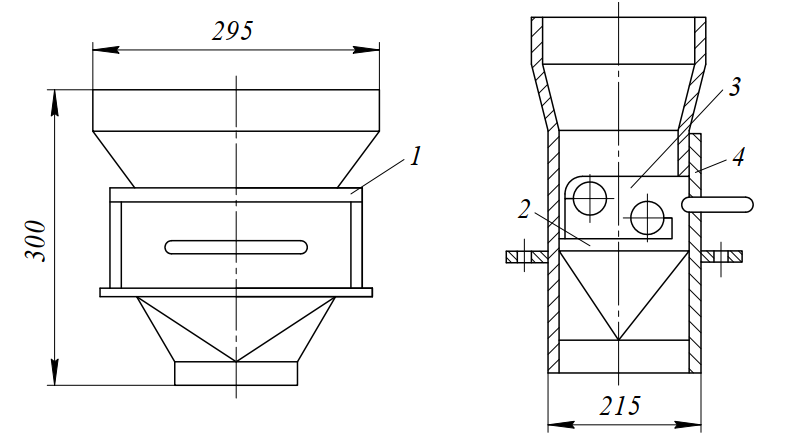

Зерноочиститель ЗО-1 (рис. 5) предназначен для очистки зерна от примесей путем просеивания поочередно через крупное и мелкое сито.

На раме на резиновых амортизаторах подвешен корпус 1, в котором наклонно расположены два сита 2. Под корпусом на раме 3 установлен эксцентриковый вибратор 4, который обеспечивает возвратно-поступательные движения корпуса с ситами. Зерно из бункера 7 просеивается через крупное решето и попадает на мелкое сито, по которому ссыпается через лоток 5 и магнитный сепаратор 6.

Рис. 5. Зерноочиститель ЗО-1

Техническая характеристика зерноочистителя ЗО-1

- Производительность, кг/ч 500

- Установленная мощность, кВт 0,55

- Вместимость бункера, м3 0,14

- Габаритные размеры, мм 930x640x1400

- Масса, кг 140

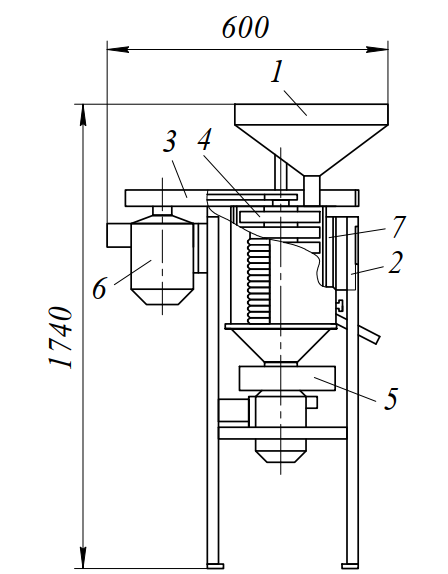

Машина для шелушения зерна (ячмень, пшеница, горох) АШЗ-2 (рис. 6) предназначена для обдирки пшеницы перед помолом на первый и высший сорта муки с целью снижения зольности, обдирки пшеницы, ячменя при изготовлении круп, шелушения гороха. Обдирка производится с одновременным удалением шелухи и сбором отрубей.

Агрегат состоит из бункера 1, рамы 2, привода 3, блока абразивных кругов 4, вентиляторов 5, приводного электрического двигателя 6, обечайки 7.

Техническая характеристика машины АШЗ-2

- Производительность, кг/ч:

- ячмень, пшеница до 350

- горох до 700

- Вместимость бункера, м3 0,07

- Установленная мощность, кВт 13,2

- Габаритные размеры, мм 970x640x1740

- Масса, кг 300

Рис. 6. Машина для шелушения зерна АШЗ-2

Рис. 7. Пальцевая мельница МП-205

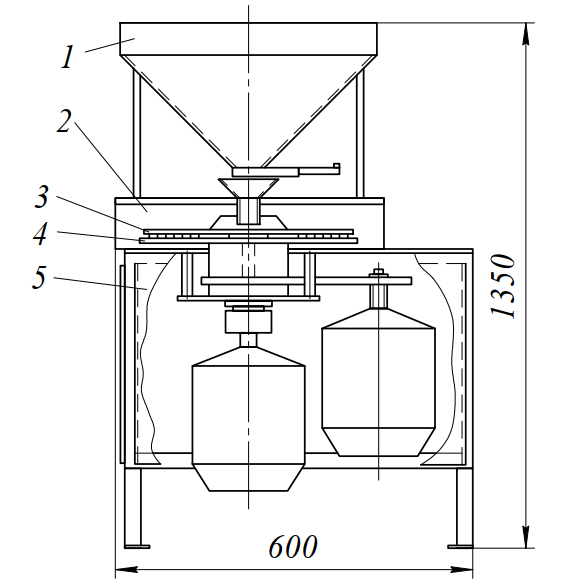

Пальцевая мельница МП-205 (рис. 7) предназначена для размола или дробления зерновых культур, специй, сахара и т.д.

Мельница состоит из бункера 1, корпуса 2, диска верхнего с пальцами 3, диска нижнего с пальцами 4, рамы 5.

Техническая характеристика пальцевой мельницы МП-205

- Производительность, кг/ч 250…300

- Тонкость помола:

- максимум, микрон 200

- минимум, микрон 20

- Относительная частота вращения рабочих дисков, мин–1 5800

- Частота вращения электродвигателя, мин–1 2900

- Установленная мощность, кВт 15

- Габаритные размеры, мм 1100x600x1350

- Масса, кг 240

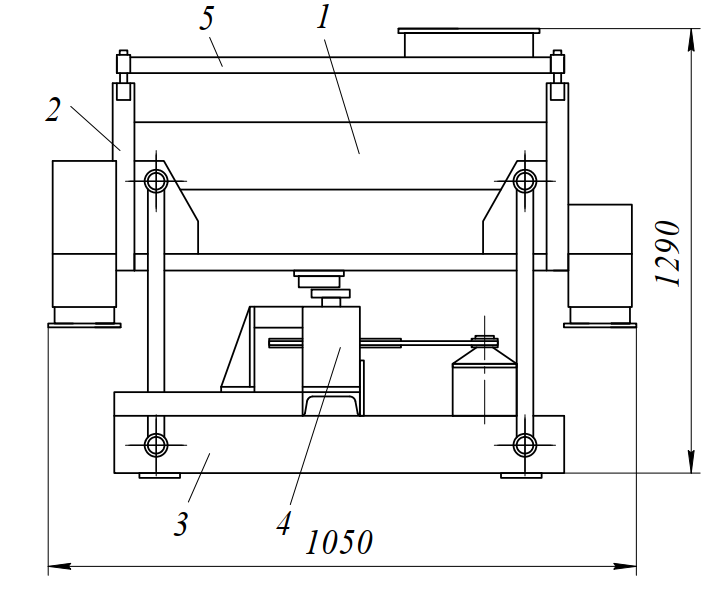

Рассев универсальный РУ-200 (рис. 8) предназначен для разделения сыпучих продуктов на фракции, в частности разделения муки по сортам отделения отрубей.

Рассев состоит из рассевного набора 1, корпуса 2, основания 3, привода 4, рамки 5. Процесс просеивания непрерывный при помощи двух капроновых сит. За первый проход мука разделяется на отруби и сорт муки, соответствующий номеру сита.

Рис. 8. Рассев универсальный РУ-200 Напряжение электросети, В 380

Техническая характеристика рассева универсального РУ-200

- Производительность, кг/ч 200

- Установленная мощность, кВт 0,75

- Частота колебания сит, мин-1 240

- Габаритные размеры, мм 1100x1050x1290

- Масса, кг 120

Зернодробилка (рис. 9) предназначена для помола зерновых культур на комбикорм и при производстве дробленых круп из ячменя и пшеницы. Принцип действия — пальцевое дробление.

Рис. 9. Зернодробилка

Зернодробилка состоит из дробилки 1, конфузора 2, циклонаразгрузителя 3, улитки 4, лопастного затвора 5, привода 6, опоры дробилки 7. При работе рекомендуется использовать циклон с затвором.

Техническая характеристика зернодробилки

- Производительность, кг/ч 450…500

- Относительная частота вращения рабочих дисков, мин–1 2400, 2900

- Частота вращения электродвигателя, мин–1 2900

- Установленная мощность, кВт 7,5

- Габаритные размеры, мм 1000x800x2000

- Масса, кг 200

Ситовеечная машина (рис. 10) предназначена для обогащения и сортировки крупок при сортовом помоле зерна.

Ситовеечная машина состоит из рамы ситовой 1, корпуса ситового 2, каркаса 3, привода 4, крышки 5. Предусмотрена принудительная очистка сит щетками.

Рис. 10. Ситовеечная машина

Техническая характеристика ситовеечной машины

- Производительность, кг/ч 800…1000

- Установленная мощность, кВт 1,5

- Частота колебания сит, c–1 7,7

- Количество ярусов сит, шт 3

- Размеры поверхности сита, мм 910×750

- Габаритные размеры, мм 1460x1080x1210

- Масса, кг 380

Щеточно-просеивающая машина (рис. 11) предназначена для разделения сыпучих продуктов на фракции, в частности для отделения муки от отрубей.

Рис. 11. Щеточно-просеивающая машина

Щеточно-просеивающая машина состоит из рамы 1, электродвигателя привода 2, патрубка приемного 3, корпуса с ситовым барабаном 4, бункерасборника для прохода 5, бункера-сборника для схода 6, вала щеточного 7.

Техническая характеристика щеточно-просеивающей машины

- Производительность, кг/ч 300

- Установленная мощность двигателя, кВт 5,5

- Частота вращения, мин–1: двигателя 965

- щеток 482

- Диаметр ситового барабана, мм 400

- Длина ситового барабана, мм 970

- Габаритные размеры, мм 1600x1000x1630

- Масса, кг 230

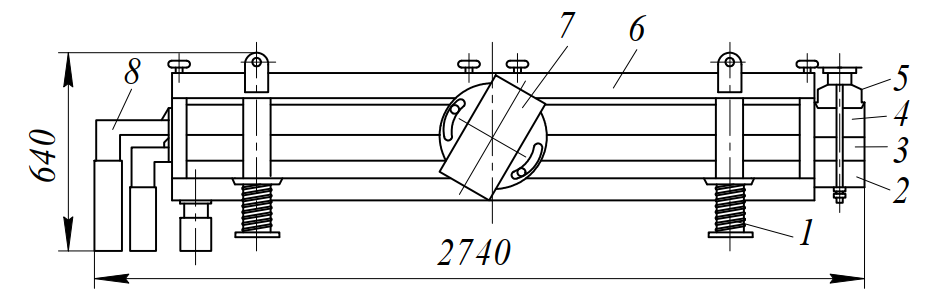

Просеиватель ВС-2 (рис. 12) предназначен для разделения сухих сыпучих продуктов на фракции по размерам частиц.

Рис. 12. Просеиватель ВС-2

Просеиватель состоит из виброопоры 1, рамы нижней 2, рамы средней 3, рамы верхней 4, питателя 5, корзины 6, вибратора 7, лотка отводящего 8.

Техническая характеристика просеивателя ВС-2

- Производительность, кг/ч 1500

- Максимальное количество сит, шт 2

- Размеры ситовых рам, мм 860×2460

- Площадь 1-го сита, м2 1,9

- Частота колебаний, c–1 23,3

- Установленная мощность, кВт 1,06

- Габаритные размеры, мм 2740x1550x640

- Масса, кг 400

Ситовеечная машина А1-БСО (рис. 13) предназначена для сортирования по качеству двух параллельных потоков крупок и дунстов. Она имеет два ситовых корпуса 6, сдвоенный кузов-сборник 14, две аспирационные камеры 5, две приемные коробки 4, две камеры сходов 9, станину 10, электродвигатель 1, плоскоременную передачу 2 и колебатель 3. Ситовые корпуса соединены кронштейнами и подвешены к станине на трех подвесках 8: спереди – на двух, сзади – на одной, расположенной посредине ситового корпуса.

Рис. 13. Ситовеечная машина А1-БСО

В корпусе размещены один над другим три яруса ситовых рам, в каждом по четыре рамы. Все три яруса имеют различные углы наклона к горизонтальной плоскости. Ситовые рамы сварной конструкции изготовлены из алюминиевого профиля. Сито к рамам прикрепляют зацепами. Они входят в зацепление с зубцами профилей рам.

Сита очищают инерционными щетками 7. Каждая щетка имеет два ряда пучков, волос которых направлен в противоположные стороны. В рабочем положении щетка одним рядом пучков упирается в сито и под действием сил инерции при колебаниях ситового корпуса может перемещаться только в сторону пучков, не касающихся сита. Одновременно ползуны щетки скользят по направляющим, установленным в рамах. При соприкосновении с упором щетка переключается (опрокидывается) и начинает перемещаться в противоположном направлении.

Для каждого яруса ситовых рам в корпусе сделан фиксирующий зажим 11. При повороте подпружиненной ручки зажима на 90° в ту или другую сторону ситовые рамы освобождаются и их можно вынуть из корпуса. Внизу в каждой половине ситового корпуса закреплена распределительная коробка, снабженная клапаном 12. Она служит для вывода сходовых фракций со всех ярусов сит.

Сборник предназначен для сбора и вывода из машины проходовых фракций продукта нижних ярусов сит. Он установлен стальными салазками на опоры, прикрепленные к станине. Сборник состоит из двух жестко соединенных между собой корпусов, выполненных из листового алюминия и алюминиевого профиля. Внизу каждого корпуса расположено по два лотка с выпускными патрубками 13 и 15 для вывода проходовых фракций. Над лотками по длине сборника установлены два ряда клапанов 12.

Поворачивая их вокруг оси в ту или другую сторону до упора, проходовую фракцию продукта с определенного участка ситовой поверхности нижнего яруса направляют в любой из лотков.

Величину щели в каждой приемной коробке между клапаном и скатом регулируют винтом. Клапан на отгибе имеет планку с пазами, с помощью которых ее устанавливают параллельно днищу коробки. По бокам клапана прикреплены еще две планки с пазами, которые служат для регулирования зазора между боковыми стенками приемной коробки и клапаном.

Для обслуживания каждой приемной коробки на станине машины находятся съемные фортки, изготовленные из органического стекла. На торцевых стенах станины, примыкающих к аспирационным камерам, расположены четыре клапана с винтами. Они предназначены для дополнительного регулирования аспирационного режима машины. Станина цельнометаллической сварной конструкции изготовлена из гнутого профиля. Это обеспечивает ее достаточную прочность.

Техническая характеристика ситовеечной машины А1-БСО

- Производительность, т/ч 1…2,2

- Число ситовых рамок 24

- Размеры ситовой рамки, мм 502×432

- Число ярусов ситовых рамок 3

- Частота колебаний ситового корпуса, мин–1 480. 525

- Амплитуда колебаний ситового корпуса, мм 4,5 6,5

- Расход воздуха, м3/мин 70

- Установленная мощность электродвигателя, кВт 1,1

- Габаритные размеры, мм 2700x1270x1400

- Масса, кг 1020

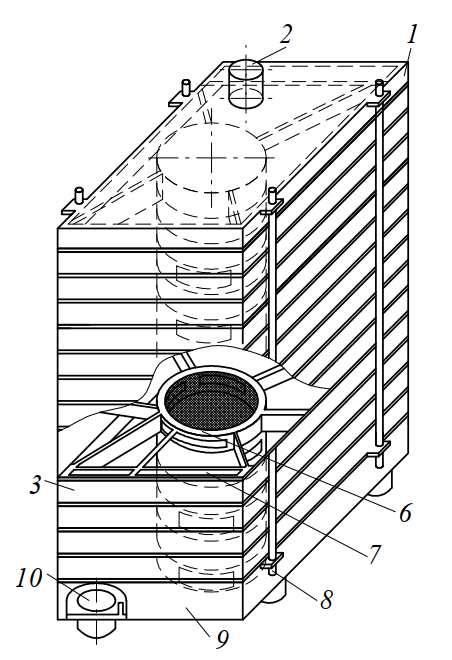

Магнитный сепаратор У1-БМЗ (рис. 14) предназначен для выделения ферромагнитных примесей из зерна, а также для их извлечения из аспирационных относов, промежуточных продуктов размола и муки.

Магнитный сепаратор имеет корпус 1, представляющий собой сварной короб с отверстиями для приемки и выпуска продукта. В зависимости от технологического назначения и места установки его изготовляют в двух исполнениях.

В передней стенке корпуса расположен люк, через который по направляющим 2 вставляют основной рабочий орган сепаратора – блок магнитов 3. Он выполнен в виде сварного кронштейна, в котором горизонтально установлены два цилиндрических магнита. К кронштейну крепится заслонка 4, перекрывающая отверстие люка корпуса, для герметизации снабженная прокладками и ручкой.

Рис. 14. Магнитный сепаратор У1-БМЗ

Техническая характеристика магнитного сепаратора У1-БМЗ

- Производительность, т/ч 2

- Количество, шт.:

- блоков 21

- магнитов в блоке 10

- Габаритные размеры, мм 295x215x300

- Масса, кг 8

5. Новые технические решения технологических задач

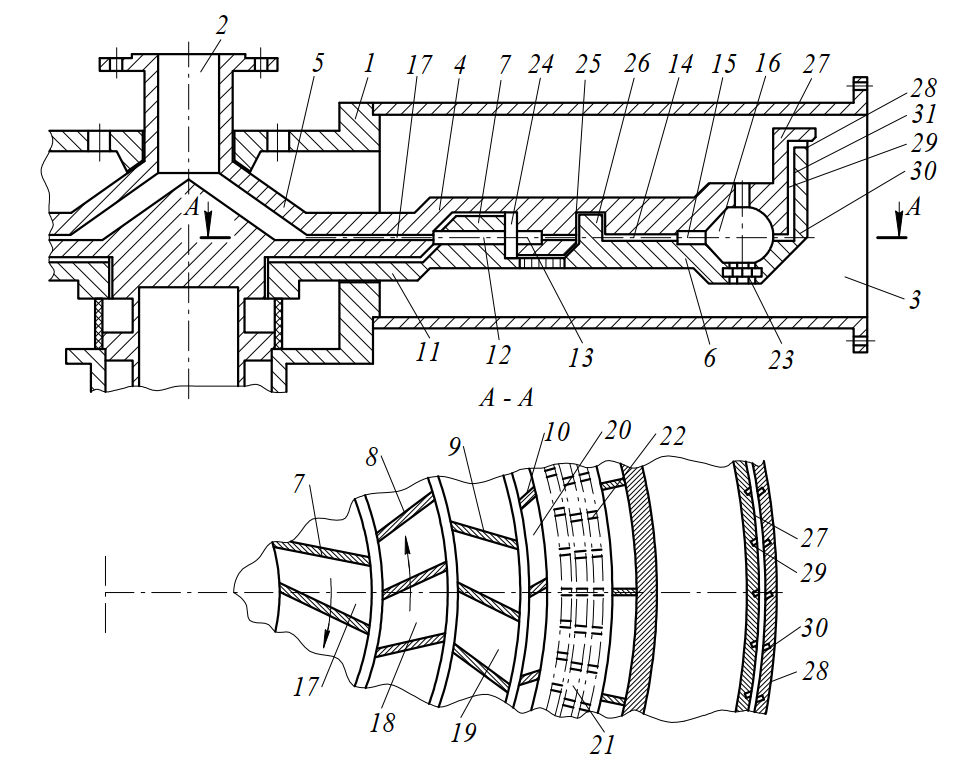

Способ и устройство для измельчения материалов (пат. РФ № 2166367, В02 С7/08) предназначены для тонкого и сверхтонкого измельчения материалов различной твердости.

Способ измельчения материалов (рис. 15) включает формирование струй из измельчаемого материала в каналах, проходящих от оси измельчающего устройства, и последующее попеременное соударение струй материала с обеспечивающими центробежное воздействие измельчающими элементами, установленными на встречно вращающихся роторах. Струи материала подвергают разгону в каналах между роторами, поперечное сечение каналов представляет собой замкнутый контур.

Рис. 15. Устройство для измельчения материалов

После соударения с измельчающими элементами измельчение осуществляют в одной дополнительно образованной наружной кольцевой зоне роторов возмущающими аэродинамическими воздействиями при высокоскоростном и высокочастотном соударении частиц материала, при изменении характера и величины силового нагружения.

Устройство для измельчения материалов содержит корпус 1 с осевым входным отверстием 2 и выходным отверстием 3, камеру измельчения 4, горизонтально расположенные и встречно вращающиеся роторы 5 и 6 с измельчающими элементами 8, 9, 10, смонтированными на них в виде кольцевых рядов. Роторы 5 и 6 имеют общий привод (не показан). Между измельчающими элементами 8, 9, 10 расположены каналы 18, 19 и 20, поперечное сечение которых сужается от центра к периферии камеры измельчения 4 за счет уменьшения высоты каналов. Ближайший к оси роторов 5 и 6 кольцевой ряд лопаток 7 каналов 17 между этими лопатками относится к зоне разгона измельчаемого материала.

В этой зоне измельчение материала практически не наблюдается. Верхними и нижними сторонами каналов 17…20 служат поверхность соответствующего ротора и поверхность концентричного ротору кольца 11, 12, 13 или 14, накрывающего каждый кольцевой ряд лопаток 7 и измельчающих элементов 8, 9, 10. Кольца 12…16 жестко и без зазоров соединены соответственно с измельчающими элементами 8…10 и при работе устройства вращаются вместе с ними. Кольца 11…14 могут быть съемными или могут быть выполнены как единое целое вместе с роторами 5 и 6. Они также могут быть выполнены в виде сплошного кольца или в виде набора сегментов, каждый из которых накрывает отдельный канал между лопатками 7 измельчающими элементами.

Боковыми сторонами каналов являются плоская фронтальная поверхность каждой лопатки 7 или измельчающего элемента 8, 9, 10 и тыльная сторона соседней лопатки или измельчающего элемента. Измельчающие элементы дополнительного кольцевого ряда представляют собой резонаторы в виде проточек 21, 22 и/или рифлений, выполненных соответственно на плоских, обращенных одна к другой, поверхностях роторов 5, 6. Измельчающие элементы следующего дополнительного ряда имеют вид симметрично изгибающихся криволинейных каналов 23, 24, выходные отверстия 25, 26 которых обращены навстречу одно другому.

Еще один кольцевой блок измельчающих элементов представляет собой два цилиндра 27, 28, установленные вертикально на обоих роторах 5, 6 с образованием кольцевого канала 31 между цилиндрами разных роторов, причем на обращенных одна к другой поверхностях цилиндров сделаны проточки 29, 30, выполняющие функцию резонаторов. Цилиндры 27, 28 могут размещаться выше роторов 5, 6 или ниже роторов.

Устройство для измельчения материалов работает следующим образом. Исходный материал, имеющий начальную крупность, под собственным весом или принудительно через регулируемый питатель подается в разгонную зону верхнего ротора 5 струйно-роторного измельчителя, где за счет вращения частицы материала перемещается радиально вдоль поверхности разгонной лопатки 7. При достижении максимальной скорости частица имеет скорость вылета, угол вылета и траекторию движения в зону хрупкого разрушения. В этой зоне частица подчиняется законам хрупкого разрушения, сталкиваясь с движущимися навстречу измельчающими элементами 8, при этом происходит частичная потеря кинетической энергии частицы и скорости движения, масса частиц состоит из отдельных осколков, микротвердость их выше, чем у исходной частицы.

Затем в этой зоне за счет вращения ротора осколки разгоняются вдоль измельчающего элемента 8 и при достижении необходимой скорости соударяются с измельчающими элементами 9, развивая и наращивая поверхность материала. Аналогично происходит переход на измельчающие элементы 10 следующего ряда. Далее измельчаемые частицы радиально перемещаются в зону силового объемного нагружения, которая представлена набором аэродинамических устройств (резонаторов 21, 22), меняющих схему нагружения уже частично измельченного материала на скоростное высокочастотное соударение частиц в щели между вращающимися роторами за счет аэродинамических возмущений и рифлений поверхности верхнего и нижнего роторов 5, 6. Размеры частиц, их масса, удельная поверхность значительно отличаются от характеристик этого материала в зоне.

Зона (блок) встречного соударения струй измельчаемого материала расположена дальше от вертикальной оси вращения роторов и имеет более высокие окружные скорости дисков-роторов и материала, находящегося на них. Измененная конфигурация роторов в этой зоне позволяет организовать соударение множества струй воздуха с максимальной концентрацией твердых частиц с верхнего и нижнего роторов. Измельчение частиц происходит от соударения материала, аналогично струйным мельницам, но с неизмеримо более высокими скоростями при минимальных энергетических затратах.

Последующая зона измельчения материала за счет высокочастотного соударения частиц материала представлена узким кольцевым каналом с вращающимися вертикальными стенками-цилиндрами 27 и 28 соответственно верхнего и нижнего роторов. Вращение идет в разных направлениях, при этом цилиндрические стенки снабжены резонаторами-проточками 29, 30. Силовое нагружение частиц – близкое к объемному и дальнейшая транспортировка материала осуществляются за счет вертикальной осевой составляющей скорости. Заборные устройства воздуха (не показаны) с поверхности роторов позволяют изменять конфигурацию двухфазной среды, способствующую взаимодействию резонаторов и скоростного двухфазного потока, за счет чего идет измельчение. Измельченный материал эвакуируется в систему аспирации.

Задача изобретения достигается в способе измельчения материалов, включающим формирование струй из измельчаемого материала в каналах, проходящих от оси измельчающего устройства, и последующее попеременное соударение струй материала с обеспечивающими центробежное воздействие измельчающими элементами, установленными на встречно вращающихся роторах, причем струи материала между соударениями разгоняют в осевом направлении в каналах между роторами, при этом поперечное сечение каналов представляет собой замкнутый контур, струи материала подвергают дополнительному разгону в каналах между роторами, после соударения с измельчающими элементами, измельчение осуществляют одной дополнительно образованной наружной кольцевой зоне роторов возмущающими аэродинамическими воздействиями при высокоскоростном и высокочастотном соударении частиц материала путем изменения характера и величины силового нагружения и формы мелющих элементов.

Подача измельчаемого материала может быть произведена принудительно, а его разгон осуществлен за счет центробежной силы вращения ротора и уменьшения высоты каналов в сторону периферии камеры измельчения. В наружной кольцевой зоне измельчение может быть произведено с помощью резонаторов. В наружной кольцевой зоне измельчение может быть произведено с помощью попарного встречного соударения множества струй воздуха, несущих частицы измельчаемого материала, причем струи могут быть сформированы в парных криволинейных каналах, симметрично изгибающихся один навстречу другому. В наружной кольцевой зоне измельчение может быть произведено в кольцевом канале между противоположно вращающимися вертикальными цилиндрами, на обращенных одна к другой поверхностях которых выполнены проточки, выполняющие функцию резонаторов.

Устройство для измельчения материалов, отличается тем, что в нем соосно установлены с возможностью встречного вращения два горизонтально расположенных ротора с внутренними кольцевыми рядами измельчающих элементов, обеспечивающих центробежное воздействие, причем между измельчающими элементами роторов проходят каналы, поперечное сечение которых имеет замкнутый контур, высота каналов между роторами уменьшается от центра к периферии камеры измельчения, а роторы имеют, по крайней мере, одну дополнительную наружную зону измельчения, форма измельчающих элементов которой обеспечивает возмущающее аэродинамическое воздействие на материал.

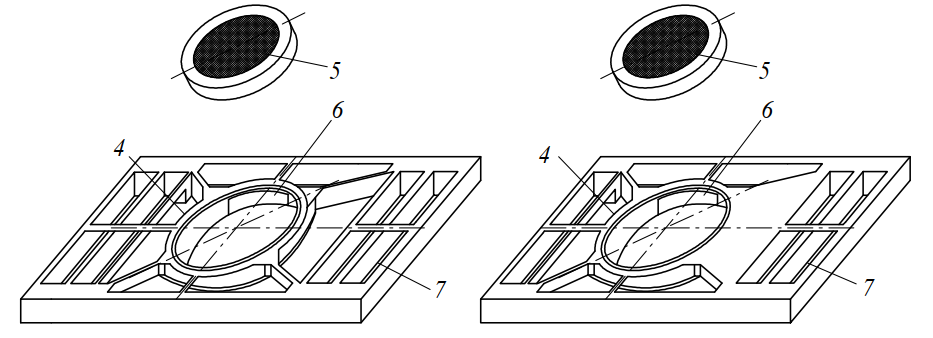

Мельничный рассев с многофракционным делением продуктов (пат. РФ № 2160170, В07 В1/38) применяется для получения высококачественной муки из продуктов помола. На рис. 16 изображена одна колонка мельничного рассева, на рис. 17 – варианты выполнения ситовых рамок.

Рис. 16. Колонка мельничного рассева

Рис. 17. Варианты выполнения ситовых рамок

Предлагаемое изобретение позволяет увеличить число каналов для формирования и деления фракций и обеспечить свободный доступ в подсеточное пространство рамки для очистки.

Это достигается тем, что в рассеве с многофракционным делением продуктов помола, содержащем колеблющийся многосекционный ситовой корпус с выпускными устройствами для входа продуктов помола и фракций, ситовые рамки с очистителем, выпускные окна для выхода проходных фракций и поддон, ситовая рамка выполнена в виде металлического цилиндра, закрепленного в середине наружной части ситовой рамки, в боковых стенках металлического цилиндра выполнены впускные-выпускные окна, а в его верхней части установлено круглое сито, в прямоугольной наружной части ситовой рамки сформированы вертикальные каналы приема и прохождения фракций, ситовые рамки установлены друг на друга и жестко скреплены прижимным элементом, образуя колонку, в поддоне которой образованы каналы сбора и транспортировки фракций помола.

Мельничный рассев с многофракционным делением продуктов помола содержит колеблющийся ситовой корпус, состоящий из нескольких колонок 1, каждая из которых имеет впускное устройство 2 для входа продуктов помола и фракций, ситовые рамки 3, выполненные в виде металлического цилиндра 4, закрепленного в середине прямоугольной наружной части ситовой рамки, с ситом 5 и впускными-выпускными окнами 6, вертикальные каналы 7, выполненные с каждой стороны прямоугольной наружной части ситовой рамки 3, прижимные элементы 8 для жесткого крепления ситовых рамок 3, поддон 9, в котором оборудованы выпускные устройства 10 для приема фракций рассева и их дальнейшей транспортировки в мельничном комплексе. На поддоне 9 установлены элементы дисбаланса с двигателем.

Основным конструктивным элементом ситовой рамки в предлагаемом мельничном рассеве является металлический цилиндр 4, во внутренней части которого перемещаются на разных уровнях проходная и сходовая фракции, а прямоугольная наружная часть рамки формирует до восьми каналов приема и прохождения фракций, при этом каждую фракцию можно направить через окна в цилиндре в любой из этих каналов, а просеивание фракции осуществляется через круглое легкосъемное сито с одним очистителем. При соединении ситовых рамок 3 путем наложения их друг на друга и сжатия прижимным элементом 8 образуется жесткая герметичная конструкция рассева за счет скользящего соединения внутренних металлических цилиндров 4 до упора и защемления сит 5, исключающая их смещение при работе рассева и допускающая формирование рассева с большим количеством ситовых рамок.

Рассев состоит из набора ситовых рамок 3, наложенных друг на друга и соединенных общим прижимным элементом 8, и установлен на поддон 9, в котором оборудованы выпускные устройства 10 приема фракций рассева и их дальнейшей транспортировки в мельничном комплексе. На поддоне также установлены элементы дисбаланса с двигателем, обеспечивающие круговое вращение рассева.

Благодаря движению фракций помола в пространстве при работе рассева, ситовые рамки которого имеют форму цилиндра, ускоряется процесс перемещения фракций, улучшается очистка сит.

В конструкции ситовой рамки в предложенном рассеве отсутствуют замкнутые объемы, затрудняющие доступ в подсеточное пространство, обеспечивается простота замены сит.

Мельничный рассев с многофракционным делением продуктов помола отличается тем, что ситовая рамка выполнена в виде металлического цилиндра, закрепленного в середине прямоугольной наружной части ситовой рамки, в боковых стенках металлического цилиндра выполнены впускныевыпускные окна, а в его верхней части установлено круглое сито, в прямоугольной наружной части ситовой рамки сформированы вертикальные каналы приема и прохождения фракций, ситовые рамки установлены друг на друга и жестко скреплены прижимным элементом, образуя колонку, в поддоне которой образованы каналы сбора и транспортировки фракций помола.

Вибрационное сито (пат. РФ № 2162006, В01 D35/20) относится к области оборудования для очистки различных суспензий, эмульсий и пульп от механических примесей.

Вибросито (рис. 18) содержит раму 1, приемный коллектор 4 с установленной сверху крышкой 5 с воздуховодами 6 и 7 и виброкорпус 2, который установлен на четыре пружины 3, выполненные в виде петли со свободными концевыми участками, закрепленными один на раме 1, а другой – на виброкорпусе 2, причем пружина надета на установленный на раме 1 посредством пальца 29 валик 27. Сверху на виброкорпусе размещена прижимная рамка 8 с балкой и плитой 9 вибратора 10. Сбоку виброкорпуса 2 для фиксации краев сетки 15 размещены натяжные валики 11, которые жестко связаны с шайбами 12, необходимое положение которых может быть зафиксировано винтами, которые своими гладкими концами входят в отверстие стопорной шайбы 14. В виброкорпусе установлена разделительная сетка 15 с образованием одного или нескольких Vили U-образных каналов и в последних размещены рассекатели 16, положение которых по вертикали регулируется винтами 17, расположенными в балке 18. Последняя одновременно служит опорой для приемной сетки 19. Каналы, образованные сеткой 15, могут быть расположены под углом к горизонтальной оси. На верхней части боковых стенок виброкорпуса 2 размещены опорные планки 20, в выемки которых входят валики 21 откидывающейся прижимной рамки 8, фиксируемой откидными винтовыми стяжками 22. Между задней и передней стенками виброкорпуса 2 размещены верхние 23 и нижние 24 валики. Длина верхних валиков 23 равна ширине разделительной сетки 15.

Рис. 18. Вибрационное сито

Верхние валики 23 расположены между задней стенкой и верхней частью 25 передней стенки. Нижние валики 24 длиннее верхних валиков 23 и расположены между задней стенкой и нижней частью 26 передней стенки. За счет этого между разделительной сеткой 15 и нижней частью 26 передней стенки виброкорпуса 2 образован зазор, через который шлам сбрасывается в отвал.

Четыре пружины 3 обеспечивают возможность работы с одним вибратором 10. Верхний свободный концевой участок пружины 3 закреплен посредством втулки 30, которая свободно размещена на пальце виброкорпуса 2. Нижний свободный концевой участок пружины 3 крепится в захвате 28, с помощью которого можно нижнюю ветвь поднимать и опускать, т.е. можно производить тонкую регулировку угла наклона верхнего свободного концевого участка пружины 3 и, следовательно, добиваться необходимого положения виброкорпуса 2 относительно рамы 1. Между верхним и нижним свободными концевыми участками пружины 3 может быть выполнен один или несколько витков – петля пружины 3. Петля пружины 3 надета на резиновый валик 27, который установлен на палец 29 рамы 1. Дополнительные витки петли пружины 3 могут быть необходимы для усиления амортизационного эффекта в нужном направлении. Таким образом, изменяя конфигурацию пружины, поперечное сечение пружины, например диаметр прутка пружины, длину и угол наклона свободных концевых участков пружины 3, выполняя на свободных концевых участках пружины 3 различные амортизационные элементы можно добиться возможности управлять траекторией движения виброкорпуса 2 и величиной амортизационного эффекта пружины 3.

С помощью разделительной сетки 15 созданы каналы V-образной или U-образной формы в поперечном сечении. Установка сетки производится следующим образом. В качестве фильтрующей поверхности используется обычная рулонная сетка длиной в 2…3 заправки. Концы разделительной сетки 15 ровно обрезаются и складываются вдвое по утковой проволоке. Подворот должен быть 25…30 мм. После этого один конец сетки вставляется в щель 13 одного из натяжных валиков 11 и фиксируется его положение потайными винтами. Второй конец сетки 15 осторожно заводят вокруг верхних 23 и нижних 24 валиков и также закрепляют в щели второго натяжного валика 11. Вращением одного или обоих натяжных валиков 11 производят натяжение разделительной сетки 15. После этого вращением винта натяжного цилиндра 31 поднимают ось поворота прижимной рамки 8 до тех пор, пока нижняя кромка прижимного валика 21 не окажется чуть выше верхней кромки опорной планки 20. Прижимную рамку 8 опускают на предварительно натянутую разделительную сетку 15, заправляют откидные винты 22 и затяжкой последних производят окончательное натяжение сетки 15. В случае необходимости производят регулировку зазора между рассекателями 16 и сеткой 15.

В случае необходимости производят регулировку угла наклона вибратора 10 путем поворота опорной плиты 9.

Включают вибратор 10 и раствор, например буровой раствор из скважины, через приемный коллектор 4 поступает на приемную сетку 19, где происходит первичная очистка раствора от крупных частиц шлама, которые сбрасываются в каналы сетки 15 за пределами рассекателей 16. Кроме того, раствор благодаря ограниченной высоте крышки 5 равномерно распределяется по ширине, а следовательно, и по каналам сетки 15.

В случае наличия газа в растворе последний по воздухоотводам 6, 7 выводится за пределы рабочей зоны. Таким образом, обеспечивается взрывобезопасность в зоне работы вибрационного сита.

Очищенный от крупных частиц шлама раствор поступает через приемную сетку 19 в зазоры между рассекателями 16 и разделительной сеткой 15. Очищенный раствор стекает в поддон и далее в отсек циркуляционной системы, а шлам по нижней поверхности каналов сетки 15 сползает вниз, комкуется и направляется в отвал.

Вибрационное сито отличается тем, что разделительная сетка установлена в виброкорпусе с образованием одного или нескольких Vили U-образных каналов, в последних размещены рассекатели, при этом боковые стенки каналов расположены под углом к вертикальной плоскости, края разделительной сетки закреплены в натяжных валиках, и разделительная сетка зафиксирована относительно виброкорпуса откидывающейся прижимной рамкой, а виброкорпус установлен на раме посредством четырех пружин, выполненных в виде петли со свободными концевыми участками, закрепленными один на раме, а другой – на виброкорпусе, причем петля пружины надета на установленный на раме валик. Вибрационное сито отличается тем, что рассекатели установлены с возможностью вертикального перемещения относительно разделительной сетки. Вибрационное сито отличается тем, что выше разделительной сетки установлена приемная сетка.