Содержание страницы

Гречка – гречневая крупа, которая производится из пропаренного или непропаренного зерна гречихи путем отделения ядра от плодовых оболочек. В 100 г гречневой крупы содержится 12,6 г белка, 3,3 г жира, 62,1 г углеводов. В крупе содержится большое количество витаминов и микроэлементов.

1. Характеристика сырья и продукции

Для производства гречневой крупы используются злаки семейства гречишных. К этому семейству относится гречиха обыкновенная (из которой получают крупу) и татарская гречишка (сорное растение).

Плод гречихи по ботанической классификации – орешек, имеет трехгранную форму. Плодовые оболочки, состоящие из нескольких слоев толстостенных клеток, плотно облегают семя, но не срастаются с ним, что позволяет легко удалять их. Собственно семя состоит из тонкой семенной оболочки, эндосперма и зародыша. Меньшая часть зародыша расположена на поверхности семени под оболочками, а большая, имеющая S-образную форму, в середине эндосперма. Сам эндосперм рыхлый, мучнистый, легко дробящийся при переработке, что снижает выход целой крупы.

По химическому составу плоды гречихи относят к группе зерновых культур, богатых крахмалом. Содержание крахмала – 50…70 %, белков – 8…16 %. Крахмальные гранулы мелкие, округлые, с небольшой полостью в центре. Основная масса белков представлена глобулинами и альбуминами, что и обусловливает их высокую пищевую ценность. Несмотря на то что липиды гречихи на 80 % содержат ненасыщенные жирные кислоты, она хорошо хранится, так как в ней преобладают пальмитиновая и олеиновая кислоты, а также витамин Е.

Гречиху, поставляемую для переработки в крупу, по качеству делят на три класса, различающиеся содержанием ядра, сорной и зерновой примесей.

2. Особенности технологии

В технологических линиях по производству гречневой крупы основными машинами для очистки и сортировки гречихи являются воздушнорешетные машины, камнеотборочные машины, падди-машины, триеры. Сортировку по величине производят обычно на шесть фракций, реже на четыре фракции на воздушно-решетных машинах. Для отделения кусочков земли, равных по величине зерну, гречиху пропускают через камнеот-борочные машины, принцип действия которых основан на явлении «псевдоожижения» в восходящем воздушном потоке. Для шелушения гречихи применяют центробежные шелушители (крупорушки). В результате обрушивания зерна гречихи получается смесь из лузги, обрушенных зерен (целых или раздробленных), необрушенных зерен, мучки. Эта смесь транспортером подается на воздушно-решетную машину. Так как полное обрушивание гречихи достигается только многократным воздействием рабочих органов шелушителя на зерно, то необрушенные зерна возвращаются после воздушно-решетной машины на повторное шелушение, а необруш, находящийся в ядрице, выделяется в падди-машинах. Паддимашина разделяет зерновую смесь гречихи в основном по упругости. Если одна падди-машина не выделяет из смеси шелушеные зерна, то ставят ещё и контрольную падди-машину.

Основными технологическими стадиями получения гречневой крупы являются:

- очистка от сорных примесей и разделение на фракции на воздушно-решетных машинах;

- пропаривание в течение 10 минут при давлении 2,5 атм;

- отволаживание – сушка и охлаждение пропаренного зерна холодным воздухом до влажности 18%;

- шелушение;

- отделение ядрицы от шелухи, необруша, мучки, камешков и комочков земли, равных по величине зерну гречихи, на воздушно-решетных машинах, падди-машинах, в камнеотборниках, буратах;

- сушка до влажности не более 14%;

- фасование в мешки или пакеты.

3. Организация и принципы функционирования комплексов технологического оборудования

Комплекс технологического оборудования УКР-2 предназначен для получения гречневой крупы.

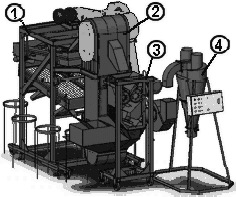

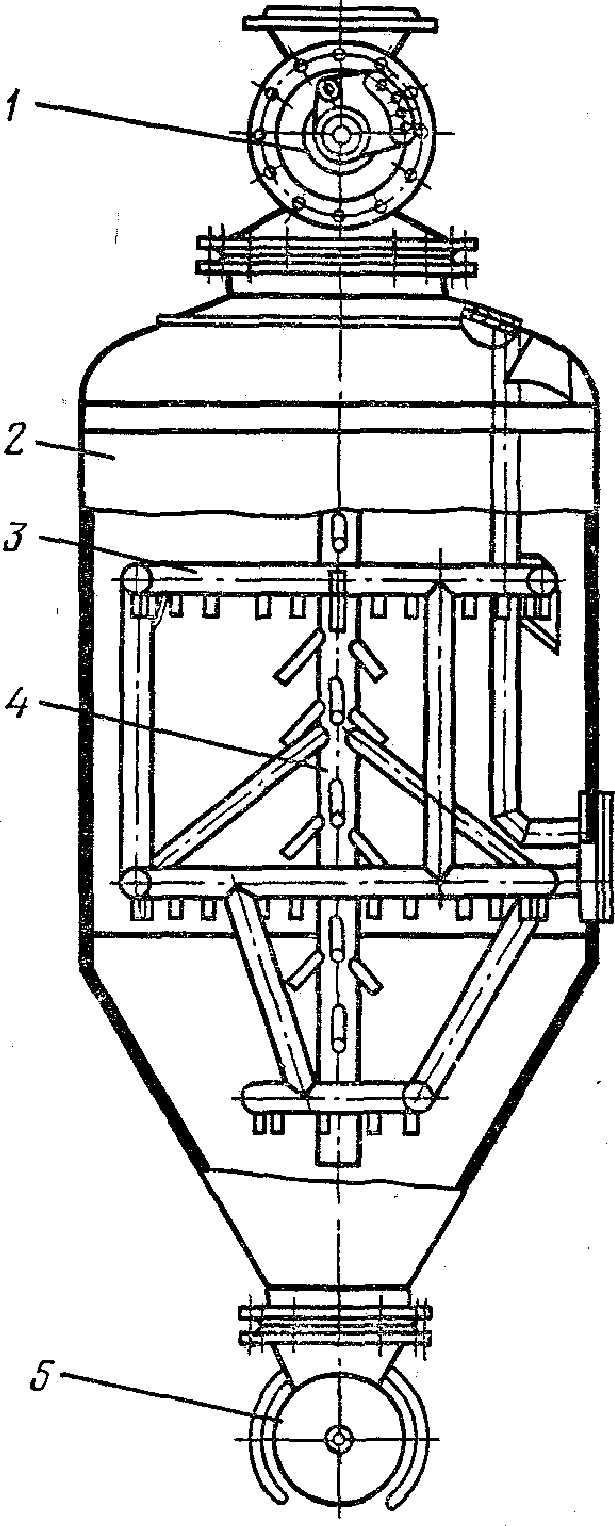

Машинно-аппаратурная схема комплекса технологического оборудования УКР-2 представлена на рис. 1.

Крупорушка для переработки девяти видов зерновых культур (пшеница, гречиха, просо, ячмень, кукуруза, горох, рис, овес, соя) состоит из следующих основных узлов: рассева 1, трехручьевой нории 2, шелушильного агрегата 3, вентилятора и циклона 4.

Исходное зерно загружается в приемный бункер, откуда первым ручьем нории 2 подается на калибровочный участок 1 для калибровки или очистки. В режиме калибровки зерно разделяется на четыре фракции, причем три фракции накапливаются в мешках для последующей обработки, а четвертая фракция вторым ручьем нории 2 подается на шелушение 3. В режиме очистки крупный и мелкий мусор отводится в мешки, а чистое зерно вторым ручьем нории 2 подается на дробление 3.

Рис. 1. Машинно-аппаратурная схема комплекса технологического оборудования УКР-2

После шелушения (дробления) крупа третьим ручьем нории 2 подается на сортировочный участок 1, где происходит отбор готовой крупы, мучки и сечки, а неошелушенное зерно автоматически возвращается на повторную обработку.

Техническая характеристика крупорушки универсальной УКР-2

- Производительность, кг/ч по сырью 100…150

- Потребляемая мощность, кВт 12

- Занимаемая производственная площадь, м2 36

- Высота оборудования, м 2,5

Комплекс технологического оборудования «Ядрица-4» предназначен для производства круп из семян крупяных культур (в частности, гречихи и проса) методом абразивного шелушения с предварительной гидротермической подготовкой сырья.

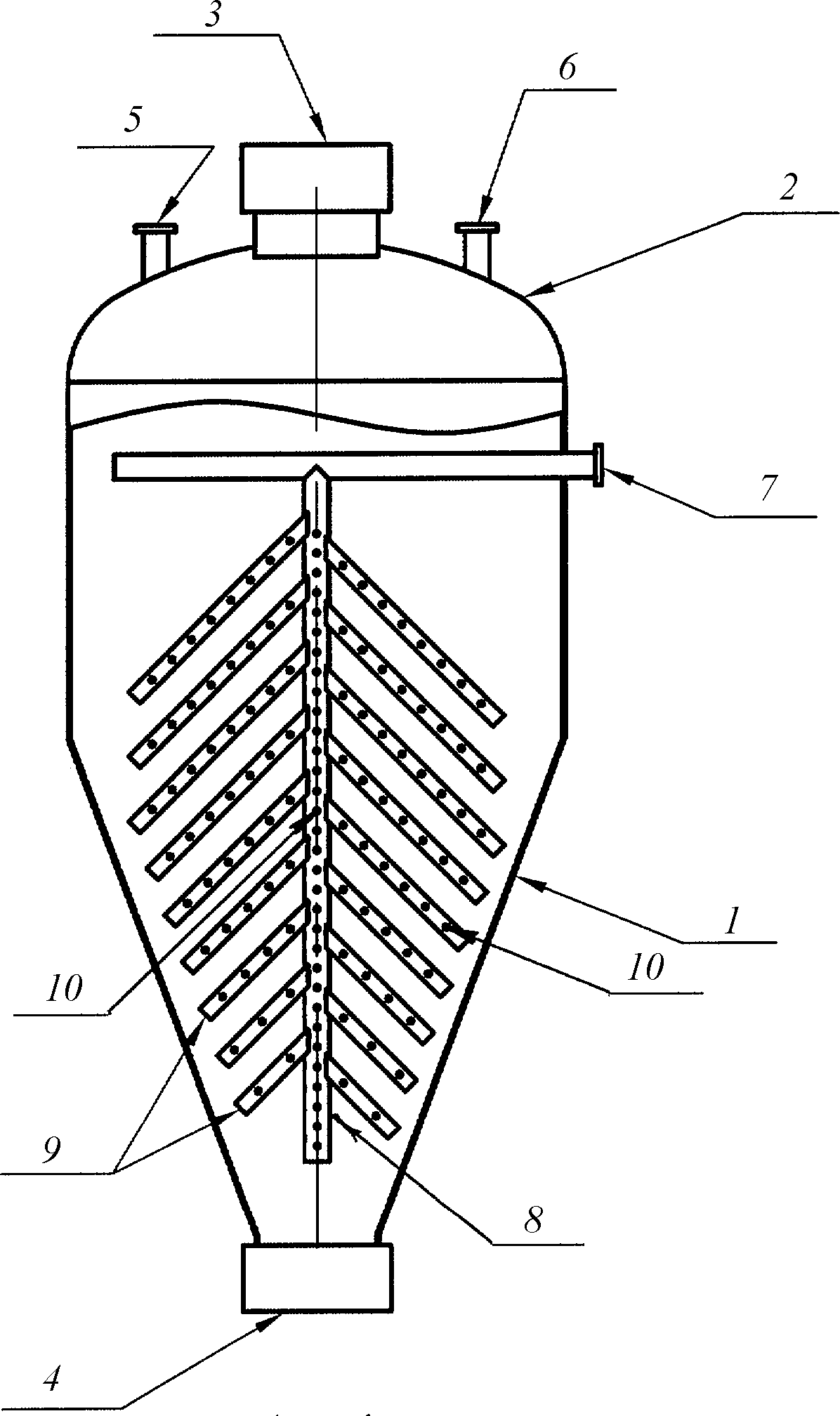

Машинно-аппаратурная схема комплекса технологического оборудования «Ядрица-4» представлена на рис. 2.

В комплексе предусмотрены очистка сырья от минерального, органического и металлического сора, а также отсос лузги и разделение продуктов шелушения на ядрицу и продел (сечка).

Оборудование комплекса обеспечивает межоперационную транспортировку сырья, его доочистку от крупного и мелкого сора, разделение сырья на 4 фракции (калибровка), пофракционное шелушение сырья, отсос лузги, а также разделение и накопление продуктов шелушения.

Семена с помощью загрузочного транспортера из приемного бункера поступают в сортировочный станок, где происходит очистка зерна от мелкого и крупного сора всех видов (органический, минеральный и металлический), а также разделение зерна на четыре фракции по крупности.

Рис. 2. Машинно-аппаратурная схема комплекса технологического оборудования «Ядрица-4»

Наиболее многочисленные 2-я и 3-я фракции (в сумме ~2/3 от общего объема сырья) самотеком сходят в два бункера фракций, жестко закрепленных в подставке сортировочного станка. Бункеры фракций имеют шиберные задвижки, позволяющие дальнейшую переработку сырья производить пофракционно. 1-я и 4-я фракции сырья (в сумме ~ 1/3 от общего объема) раздельно накапливаются в мешках и могут также быть направлены на дальнейшую переработку пофракционно. При открывании шиберной задвижки одного из бункеров фракций, зерно поступает в приемный бункер транспортера межоперационной перегрузки, который подает сырье в отпариватель для последующей гидротермической обработки (ГТО).

Пропаренные порции зерна самотеком сходят в чан жаровни. В жаровне порция отпаренного зерна проходит термическую обработку и высушивание.

Гидротермическая обработка сырья, воздействуя на анатомические части зерен, приводит их в такое состояние, при котором прочность ядра повышается, что способствует уменьшению выхода продела (сечки), а прочность оболочек зерна снижается, что облегчает шелушение. Кроме того, часть водорастворимых витаминов и минеральных веществ диффундирует из оболочек в ядро и обогащает получаемую крупу.

При открывании задвижки жаровни зерно, прошедшее ГТО, выталкивается лопастями ворошителя в бункер второго транспортера межоперационной перегрузки, который подает зерно в шелушильно-сортировочный станок. Втягиваясь в регулируемый зазор между вращающимся абразивным вальцом и обрезиненной неподвижной декой, зерно подвергается кратковременному воздействию сжатия и сдвига, которые разрушают оболочку ядра. Рушанка, представляющая из себя смесь ядра, неруши, лузги и продела, попадает на сортировочное устройство, где происходит отсос лузги и разделение остальных продуктов шелушения. Крупы (ядро и продел) накапливаются в мешках и могут быть отправлены на хранение или реализацию, а нерушь засыпается обратно в бункер транспортера шелушильно-сортировочного станка для повторного шелушения.

Техническая характеристика комплекса технологического оборудования «Ядрица-4»

- Производительность по крупе (гречка), кг/ч 110

- Выход крупы (гречка), %, не менее 60

- Выход продела (сечка), %, не более 5

- Расход сырья (гречиха) 180

- Установленная электрическая мощность, кВт, не более 23

- Занимаемая площадь, м2 30

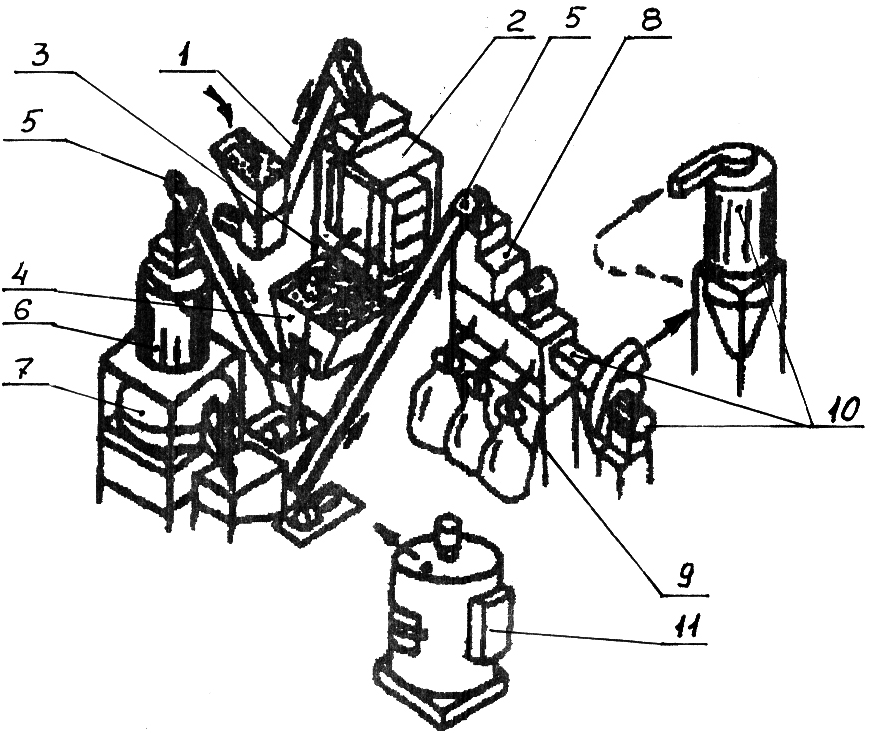

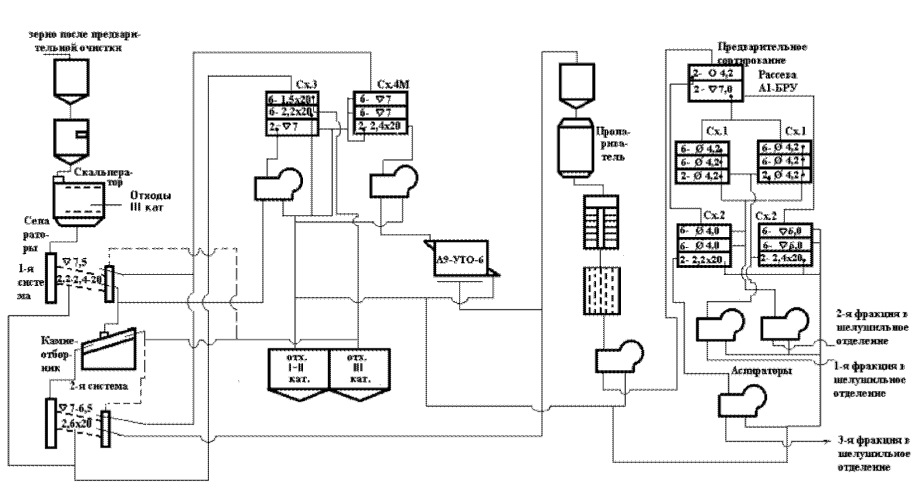

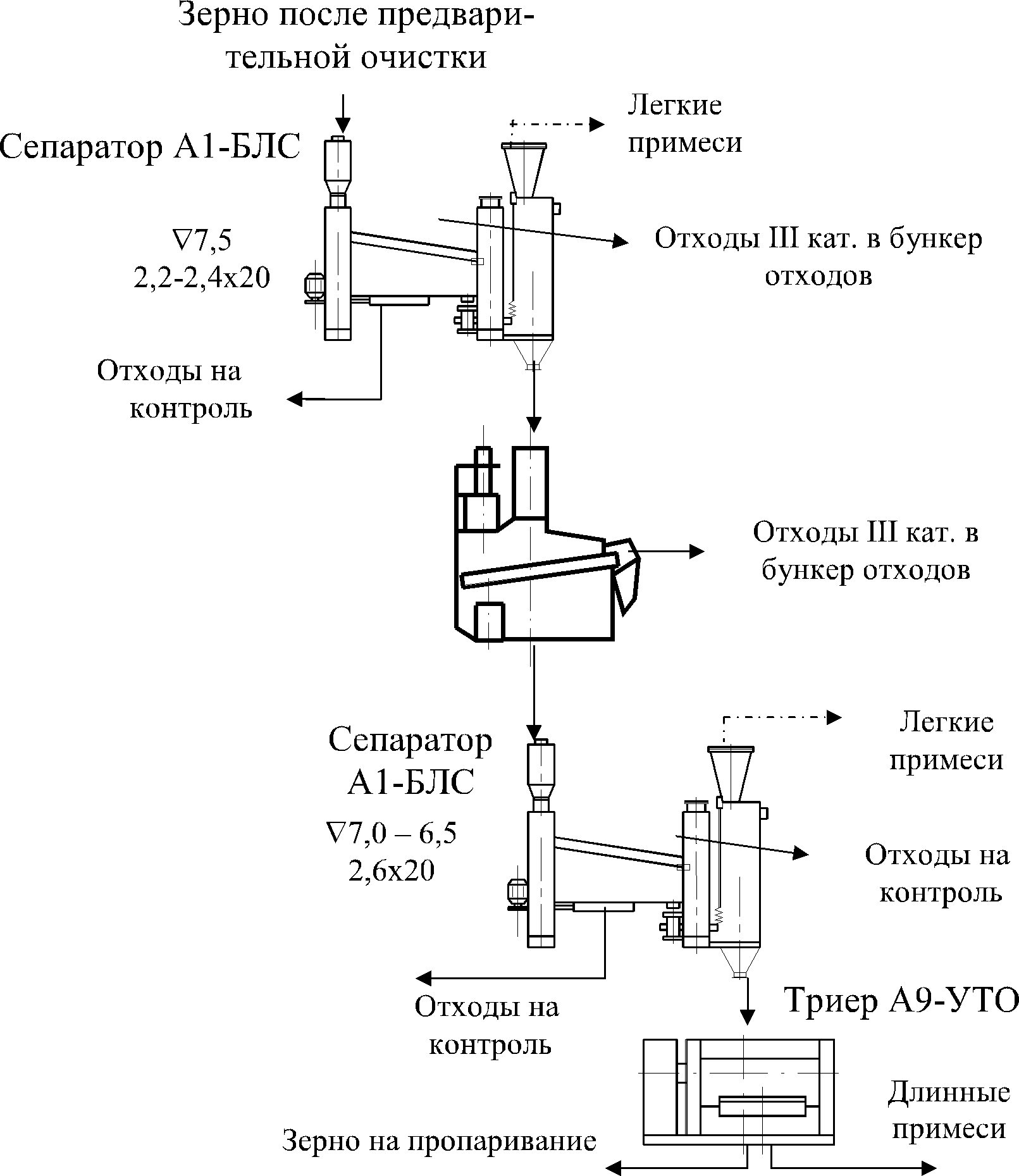

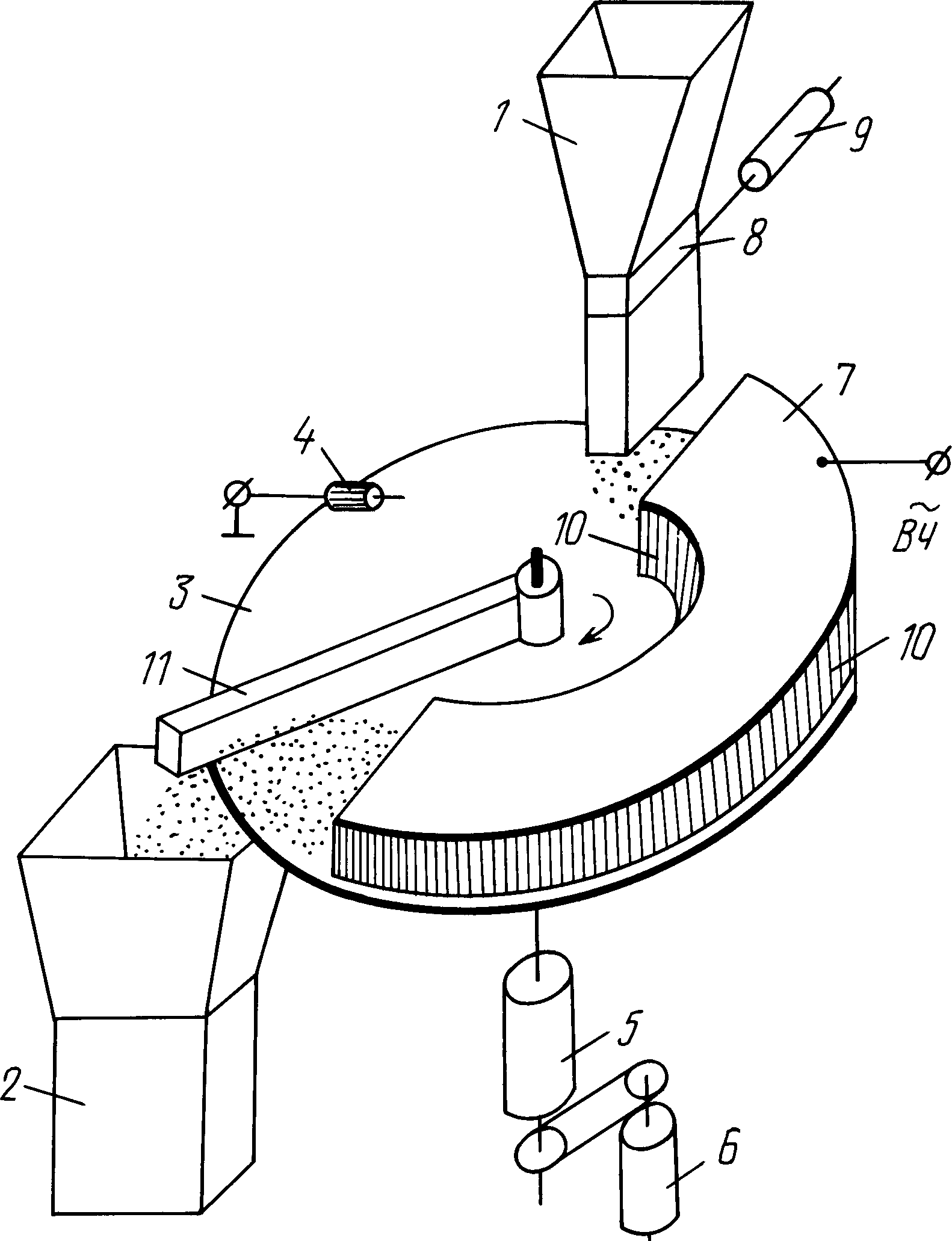

Машинно-аппаратурная схема комплекса технологического оборудования для подготовки зерна гречихи к переработке представлена на рис. 3.

Рис. 3. Схема комплекса технологического оборудования для подготовки зерна гречихи к переработке

В основе комплекса лежит двухэтапное сортирование поступающего зерна. Первый этап – предварительное сепарирование – осуществляется в зерноочистительном отделении, второй – окончательное сепарирование – в шелушильном.

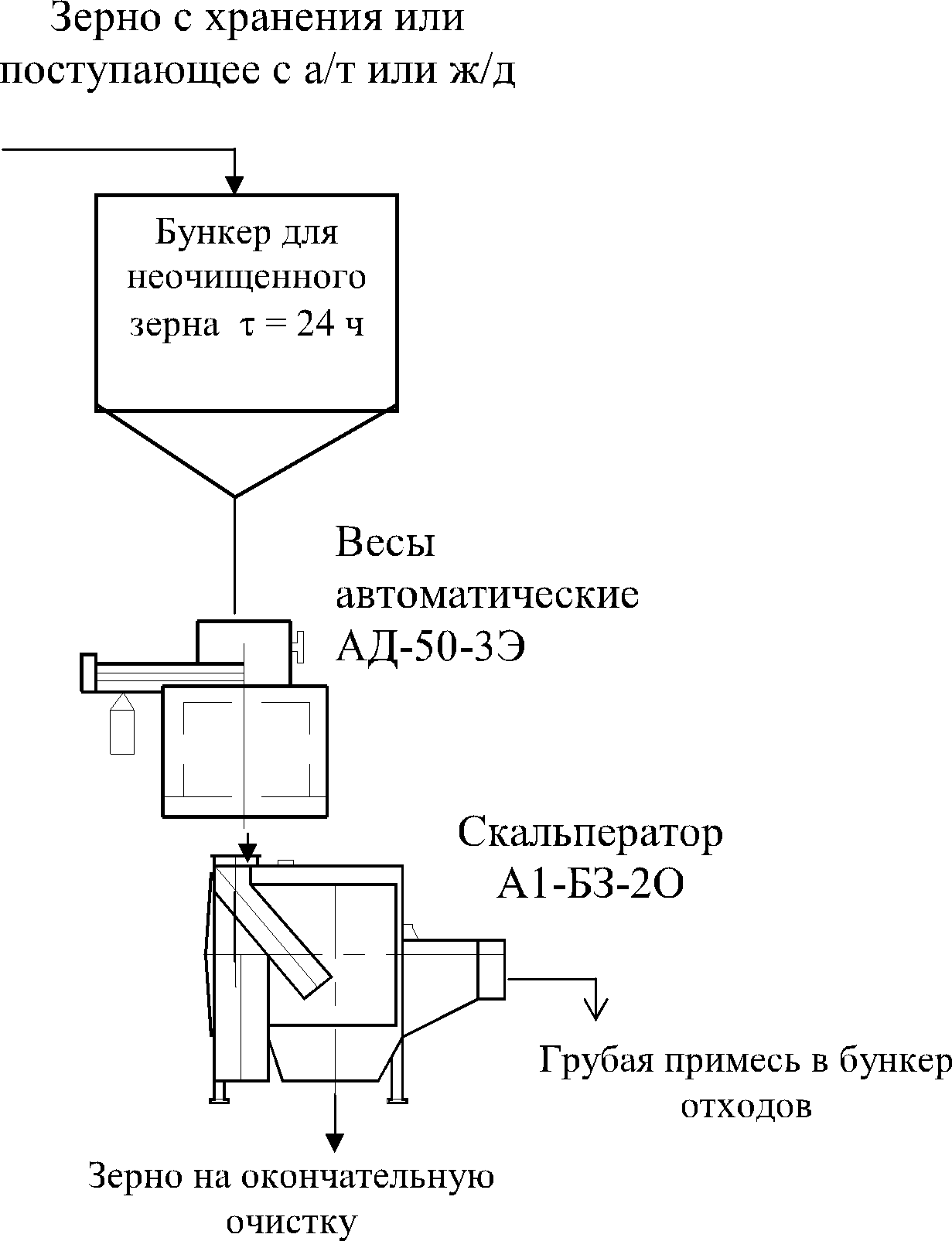

Машинно-аппаратурная схема технологического оборудования для предварительной очистки гречихи представлена на рис. 4, а для окончательной очистки зерна гречихи на рис. 5.

Рис. 4. Машинно-аппаратурная схема технологического оборудования для предварительной очистки гречихи

Рис. 5. Машинно-аппаратурная схема технологического оборудования для окончательной очистки зерна гречихи

Зерно гречихи с хранения или поступающее автотранспортом или железнодорожным транспортом направляется в накопительный бункер емкостью не менее чем на 24 часа работы зерноочистительного отделения и направляется на скальператор для отделения наиболее крупных примесей. Затем все зерно подвергают двукратному пропуску через сепараторы, однократному пропуску зерна через камнеотборник.

Мелкие и крупные примеси, выделенные из потока зерна в сепараторах, контролируют в рассевах, устанавливая при использовании рассевов А1-БРУ сита по схеме № 3 для мелких примесей и по схеме № 4М – для крупных. Для выделения крупных примесей устанавливают сита с отверстиями треугольной формы (7,0 мм) и для выделения мелких примесей сита с прямоугольными отверстиями (2,2 – 2,4×20 мм).

Выделенное в рассевах очищенное зерно гречихи провеивают в аспираторах и пропускают через триер-овсюгоотборник для выделения зерен пшеницы и других сорных семян удлиненной формы.

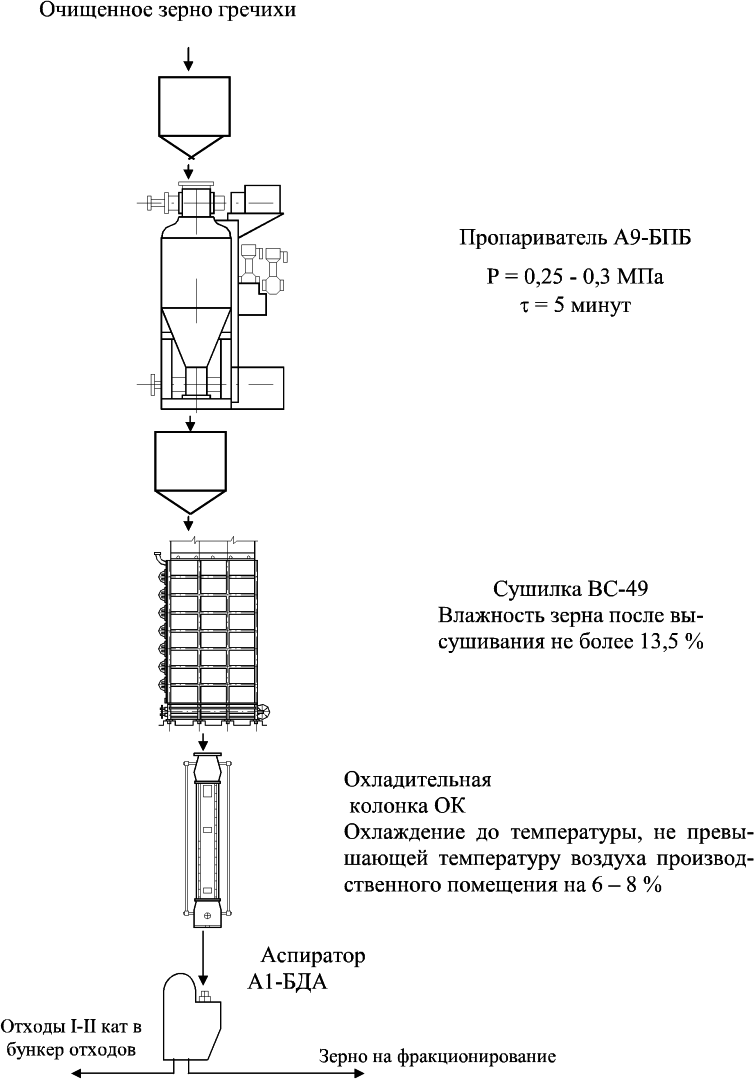

После очистки, при выработке быстроразвариваюшейся крупы, гречиху подвергают гидротермической обработке (рис. 6), включающей операции пропаривания, сушки, охлаждения.

Рис. 6. Машинно-аппаратурная схема технологического оборудования для гидротермической обработки зерна гречихи

Пропаривание осуществляют в пропаривателях А9-БПБ при давлении пара 0,25…0,30 МПа (2,5…3,0 атм) и продолжительностью 5 мин. Разница по влажности партий зерна, направляемых на гидротермическую обработку, не должна превышать 1,5…2,0 %. Влажность зерна после высушивания должна быть не выше 13,5 %. Охлаждение просушенного зерна производится до температуры, не превышающей температуру воздуха производственного помещения на 6…8 °С.

Гречиху после охлаждения провеивают в аспираторах для дополнительного отделения легких примесей.

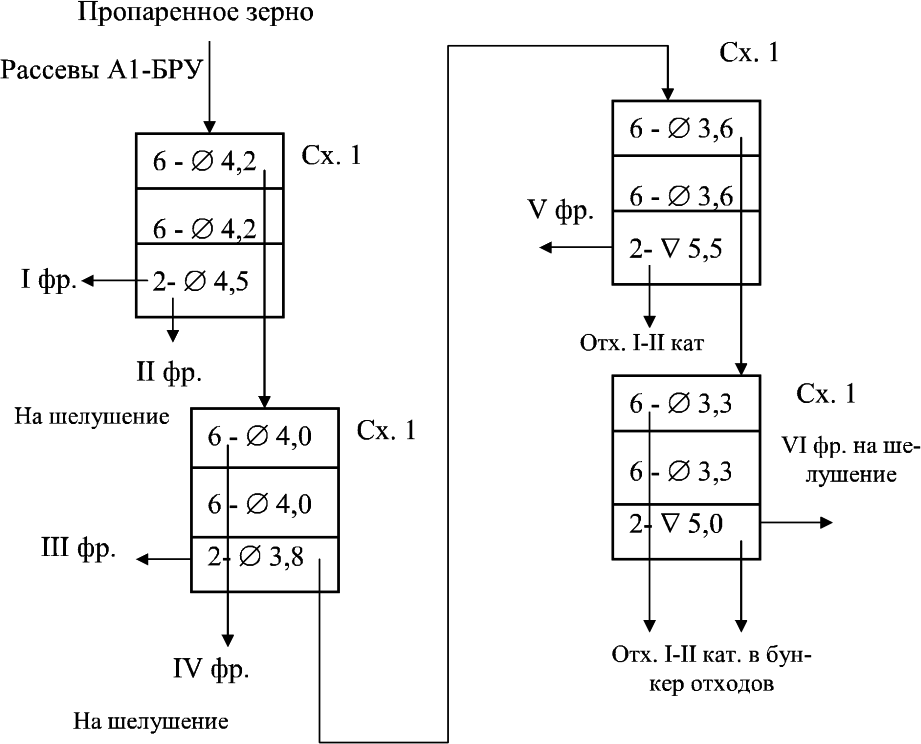

Шелушению гречихи предшествует этап сортирования ее на фракции. Сортирование на фракции (рис. 7) по крупности производят в два этапа – предварительное и окончательное. После предварительного сортирования получают три потока зерна: первый – сход с сит Ø 4,2 мм; второй – сход с сит Ø 4,0 мм; третий – проход через сита Ø 4,0 мм и сход с сит 2,2×20 мм.

Рис. 7. Технологическая схема фракционирования зерна гречихи

Эти потоки после провеивания в аспираторах раздельно направляют в шелушильное отделение для окончательного сортирования на шесть фракций крупности.

Рассевы на операции окончательного сортирования гречихи должны быть размещены так, чтобы количество подъемов норий было минимальным, это позволяет уменьшить дробимость зерна.

Рассевы, калибрующие, например, первую фракцию, располагают на трех этажах один под другим. На всех трех рассевах последовательно обрабатывают сход с сит с отверстиями Ø 4,5 мм. Сход с сит третьего пропуска представляет собой откалиброванную первую фракцию, направляемую на шелушение.

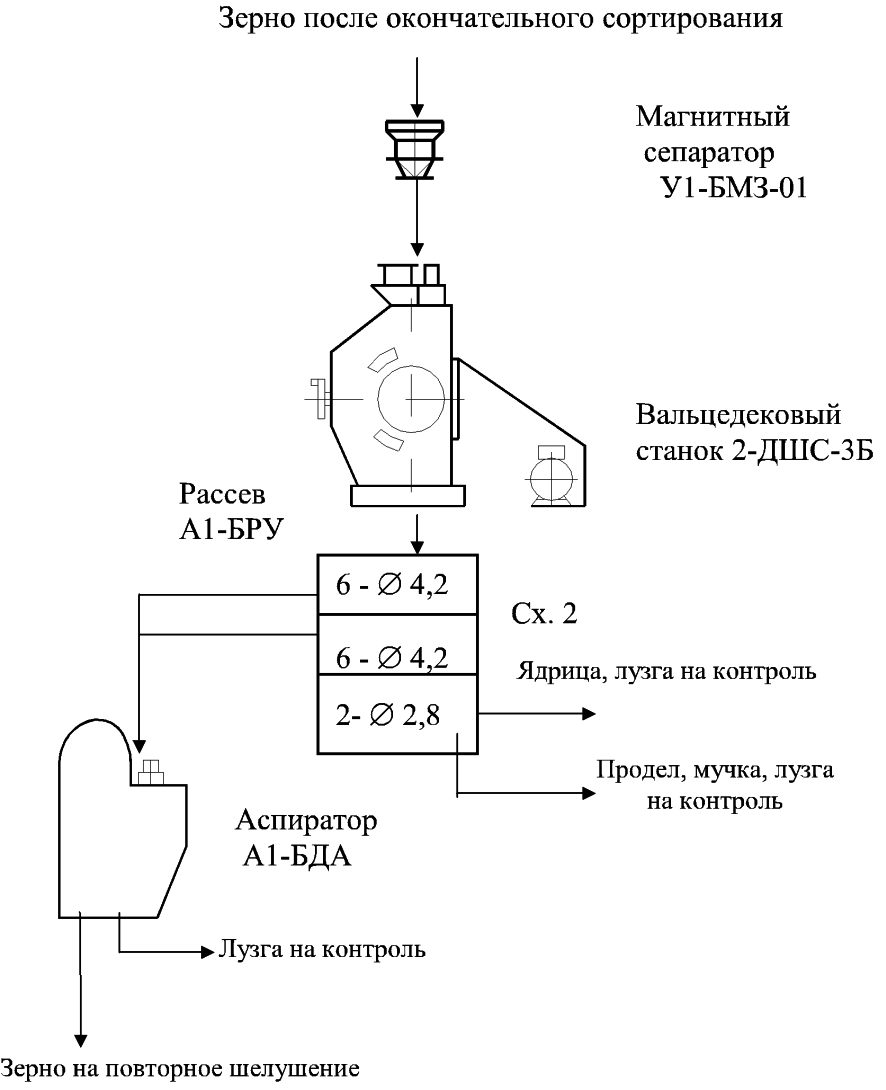

Проходовые продукты сит с отверстиями Ø 4,5 мм всех трех пропусков поступают на калибрование второй фракции. И так по каждой фракции. Продукты, полученные сходом с сит с треугольными отверстиями, подвергают контролю с целью дополнительного отбора из гречихи примесей. Контроль осуществляют на ситах с треугольными отверстиями на всех шести фракциях. Шелушение гречихи (рис. 8) осуществляют пофракционно на вальцедековых шелушильных станках, имеющих валок и деку из песчаникового камня или из абразивных материалов.

Рис. 8. Машинно-аппаратурная схема технологического оборудования для шелушения зерна гречихи

Рекомендуются следующие скорости вращения валков:

- 14…15 м/с на 1 – 2-й системах;

- 12…14 м/с на 3 – 4-й системах;

- 10…12 м/с на 5 – 6-й системах.

После вальцедековых станков продукты шелушения каждой фракции просеивают на рассевах для отделения:

- гречихи с лузгой – сходом с сита с отверстиями диаметром на 0,2…0,3 мм меньше, чем отверстия сита, которым характеризуется фракция;

- ядрицы с лузгой – сходом с сита с отверстиями 1,7×20 мм или Ø 2,8 (3,0) мм (I, II и III фракции) и 1,6×20 мм или 2,5 (2,8) мм (IV, V и VI фракции);

- продела с мучкой и частицами лузги – проходом через сито с отверстиями 1,7×20 мм или Ø 2,8 мм и 1,6×20 мм или Ø 2,8 (2,5) мм.

Зерно гречихи каждой фракции после выделения из него лузги направляют на повторное шелушение.

Каждый поток ядра подвергают провеиванию для отделения лузги и направляют на контроль.

Контроль крупы ядрицы производят путем двукратного просеивания в рассевах, последовательного просеивания в аспираторах и аспирационных колонках, однократного пропуска через магнитные сепараторы.

В рассевах ядрицу отбирают проходом сит с треугольными отверстиями 1,6–1,7×20 мм.

Существенно улучшить качество крупы можно, осуществляя дополнительный ее контроль с помощью рассева А1-БРУ, падди-машины и камнеотборника. Камнеотборник на контроле крупы можно не применять, если есть камнеотборник в зерноочистительном отделении.

4. Ведущее технологическое оборудование

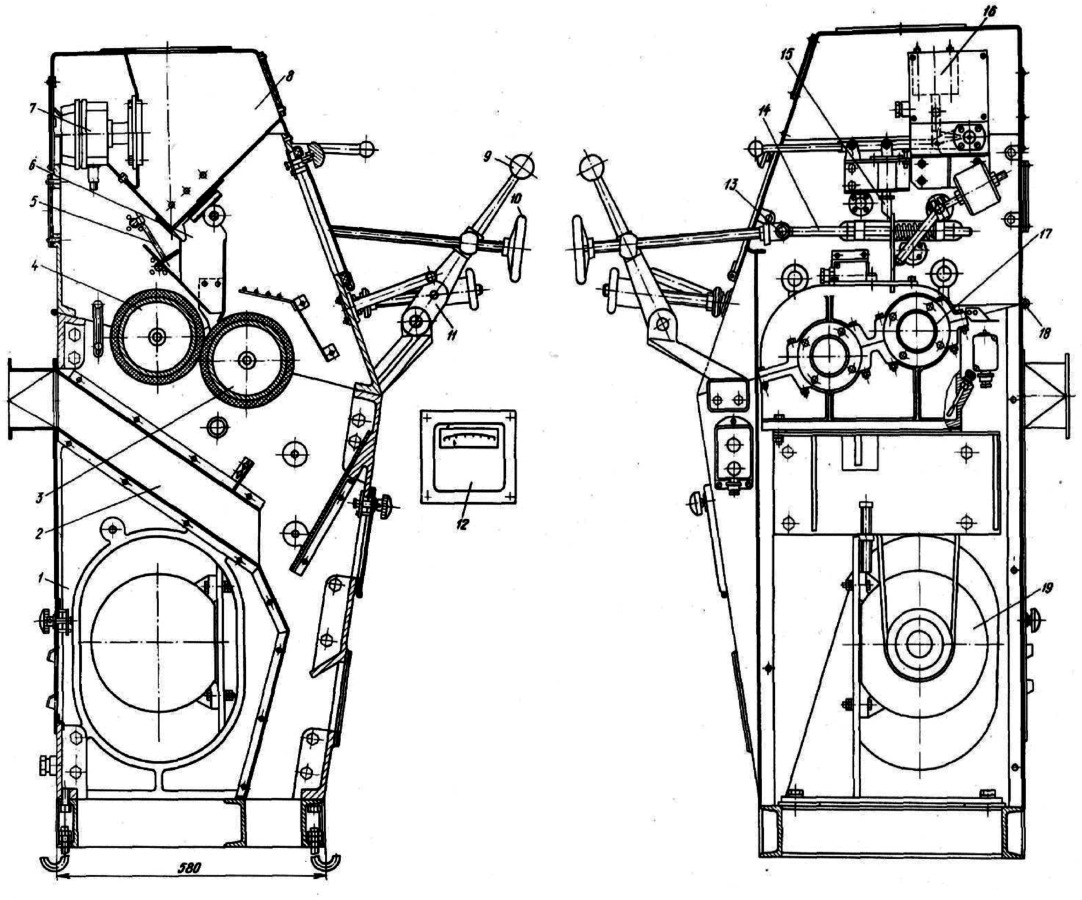

Шелушильная машина с обрезиненными валками А1-3РД-3 предназначена для шелушения зерна риса, гречихи и проса. Машина (рис. 9) состоит из корпуса 1, аспирационной колонки 2, тихоходного валка 3, быстроходного валка 4, грузовой заслонки 5, направляющего лотка 6, электронного сигнализатора уровня 7, питателя 8, рукоятки для грубого привала валка 9, маховичка тонкой настройки межвальцевого зазора 10, электрооборудования 12, оси 13, штока 14, защелки 15, электромагнита 16, цилиндрического редуктора 17, петли 18, электродвигателя 19.

Рис. 9. Шелушильная машина с обрезиненными валками А1-3РД-3

Питатель состоит из бункера, направляющего лотка, грузовой заслонки с брезентовым фартуком, сигнализатора уровня СУС-М-211, электромагнита МИС 5100 и системы рычагов, связанной с механизмом регулирования межвалкового зазора. Питатель снабжен дверкой для наблюдения за равномерным поступлением сырья. На наклонном дне бункера смонтирована реечная заслонка. Рукоятки управления поворотом лотка и заслонки бункера вынесены на левую наружную стенку корпуса питателя.

Предварительно очищенное зерно из самотека через приемный патрубок поступает в бункер. Из бункера через щель, образованную заслонкой и дном бункера, зерно направляется в лоток и затем в зазор между валками, вращающимися навстречу друг другу с различной окружной скоростью. Величину межвалкового зазора устанавливают посредством механизма регулирования. Подвергаясь воздействию сил сжатия и сдвига, зерно при прохождении между вращающимися валками шелушится.

Выходя из рабочей зоны, продукты шелушения проходят через аспирационную колонку, в которой происходит отделение пыли и частично лузги, а шелушеные и нешелушеные зерна подаются через выпускное устройство на последующие машины.

Электрооборудование, которым укомплектовывается машина, состоит из электродвигателя, пускателя, поста кнопочного, конечных выключателей, электронного сигнализатора уровня, электромагнита, амперметра и клеммной коробки. Амперметр устанавливают вблизи машины на стене или колонне. Схемой предусмотрена блокировка отключения электродвигателя при открытых дверках ограждения привода и открытом питателе.

В начале работы вручную при помощи рукоятки сближаются валки и открывается питающая щель бункера. Зерно начинает поступать в машину непрерывным потоком. Электронный сигнализатор уровня, находясь под током, выдает сигнал об отсутствии зерна. При отсутствии зерна включается магнит и освобождает защелку, удерживающую валки в рабочем положении. Направляющая, связанная с механизмом регулирования зазора, перемещаясь справа налево, освобождает конечный выключатель, который прекращает питание электромагнита. Загорается сигнальная лампочка «Нет зерна», установленная в герметичной коробке.

Для последующего включения машины в работу необходимо вручную повернуть рукоятку и сблизить валки. При этом открывается питающая щель бункера, далее схема работает аналогично описанному выше.

От токов короткого замыкания машина защищена автоматическим выключателем и предохранителем, от перегрузок – тепловым реле, встроенным в пускатель.

Техническая характеристика шелушильной машины с обрезиненными валками А1-3РД-3

- Производительность по зерну с влажностью 14,5…15 % (не менее), т/ч 3,0

- Технологическая эффективность шелушения:

- коэффициент шелушения, %85. 90

- цельности ядра 0,85. 0,95

- Длина обрезиненных валков, мм 400 ± 2,0

- Начальный диаметр обрезиненных валков, мм 200 ± 2,0

- Частота вращения быстроходного валка, мин-1 14,66 15,14

- Отношение окружных скоростей валков 880. 910

- Расход воздуха для аспирации машины, м3/ч 1,46

- Гидравлическое сопротивление машины при аспирации, Па 294

- Мощность электродвигателя, кВт 5,5

- Габаритные размеры, мм 1355x1165x1730

- Масса, кг 800

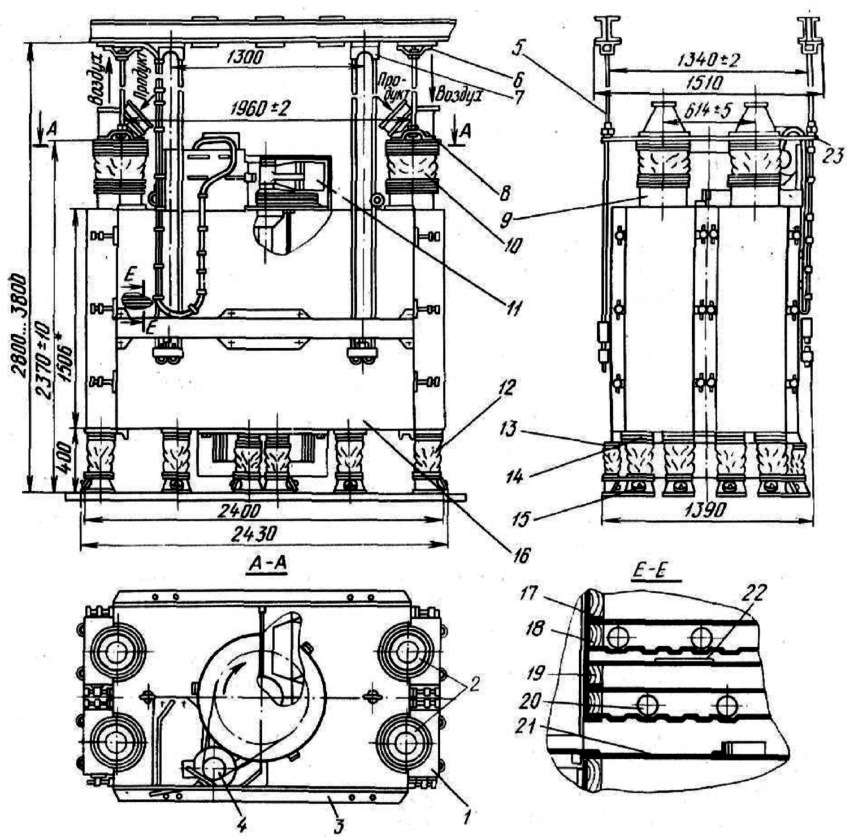

Рассев А1-БРУ предназначен для сортирования крупяных культур: очистки от примесей, калибрования на фракции перед шелушением, отбора промежуточных продуктов шелушения и шлифования, сортирования и контроля готовой продукции в зерноочистительных и шелушильных отделениях крупяных заводов.

Рассев А1-БРУ (рис. 10) представляет собой разборную конструкцию шкафного типа с выдвижными ситовыми рамами и состоит из ситового кузова 16, несущей рамы 3, балансирного механизма 11 и электродвигателя 4. На стальных канатах рассев подвешивается к подвескам 7, закрепленным к потолочной раме. Кузов разделен перегородками несущей рамы на четыре секции. В направляющих секций 17 установлено по 14 ситовых рам 18 с поддонами 19, сборниками 21.

Рис. 10. Рассев А1-БРУ

Наружные обшивки кузова и направляющие секций образуют боковые перепускные каналы. Двери секций 1 имеют двойные стенки, образующие перепускные каналы со стороны приема. Со стороны, противоположной приему, перепускные каналы секций выполнены в виде съемных распределительных коробок 2, прикрепленных к задним стойкам секций.

Сита очищаются резиновыми шариками 20, а для устранения скопления мучнистой пыли на поддонах предусмотрены побудители 22.

На кузове установлены приемные патрубки 9 с направляющими конусами и распределительными дисками, позволяющими равномерно разделять исходный продукт на приемные ситовые рамы каждой секции. К патрубкам 9 и к патрубкам досок 23 крепят приемные рукава 10. К патрубкам 13 и 14, расположенным в днище кузова, и к напольным патрубкам 15 подсоединяют выпускные рукава 12. К доскам, подвешенным к потолочной раме при помощи державок 6 и валиков-штанг 5, крепят приемные коробки 8, а к последним – воздуховоды системы аспирации и самотеки подачи продукта.

Несущая рама 3, являющаяся корпусом рассева, представляет собой цельнометаллическую сварную конструкцию. К несущей раме крепят секции, боковую обшивку, днище и крышку кузова. На раме встроены также верхний и нижний подшипниковые узлы балансирного механизма 11, посредством которого рассев приводится в движение.

Безверетенный балансирный механизм позволяет регулировать радиус траектории круговых колебаний рассева путем изменения массы балансира. С этой целью в балансирах предусмотрены съемные грузы.

Частота вращения балансирного механизма регулируется сменными шкивами на электродвигателе привода рассева. При вращении балансира центр массы шкафа рассева (как и все его точки) приводится в круговое поступательное движение.

Принцип работы рассева заключается в параллельном и последовательном просеивании продукта через набор плоских горизонтальных сит, совершающих круговое поступательное движение. При поступлении продукта через приемные коробки 8 и приемные патрубки 9 на сита начинается процесс сортирования.

Техническая характеристика рассева А1-БРУ

- Число приемных устройств 4

- Число ситовых рам в секции 14

- Полезная площадь сит, м2 400×800

- Частота круговых колебаний ситового кузова, с-1 13,5

- Расход воздуха на аспирацию рассева, м3/мин 15

- Мощность, кВт 3

- Габаритные размеры, мм 2430x1390x3800

- Масса, кг 2170

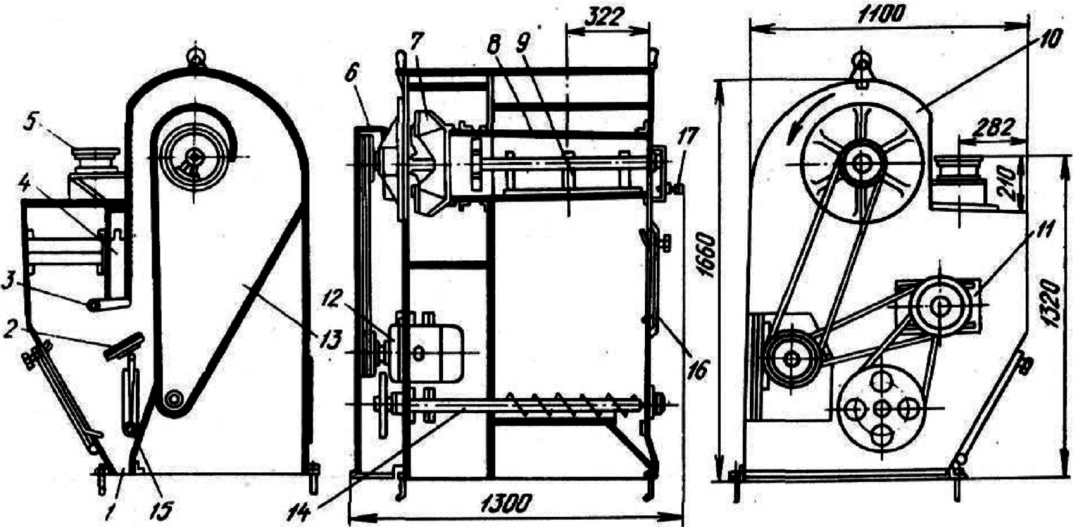

Аспиратор с замкнутым циклом воздуха А1-БДА предназначен для очистки воздушным потоком зерна, семян и продуктов их переработки от примесей, отличающихся аэродинамическими свойствами. Используют на мукомольных, крупяных и комбикормовых заводах.

Аспиратор (рис. 11) состоит из корпуса 10 сварной конструкции, в котором смонтированы вентилятор 7 и шнек 14. Вентилятор и шнек приводятся в движение от электродвигателя 12 с помощью клиноременной передачи.

Зерно, поступающее в приемный патрубок 5 по каналу 4, попадает на грузовой клапан 3. Ось грузового клапана выведена наружу, на ней укреплен штырь с грузом. Изменяя положение груза на штыре, регулируют силу прижатия клапана к основанию канала, что обеспечивает распределение зерна при поступлении в рабочую камеру одинаковым по длине и толщине слоем.

В рабочей камере размещен разбрасыватель 2. Его положение регулируют выведенной наружу рукояткой. Зерно, попадая на разбрасыватель, стекает с него, продувается воздушным потоком, создаваемым встроенным центробежным вентилятором, и выпускается через отверстие 1.

Рис. 11. Аспиратор с замкнутым циклом воздуха А1-БДА

Воздушный поток, продувая зерно, уносит легкие примеси в осадочную камеру 13, где скорость воздушного потока уменьшается, легкие примеси осаждаются в нижней части камеры и с помощью шнека выводятся наружу.

В верхней части осадочной камеры установлена дроссельная заслонка, представляющая собой трубу, проходящую по всей ширине осадочной камеры, с трапецеидальным вырезом на боковине. Внутри трубы установлена ось, на которой закреплена дроссельная заслонка 9. На конце оси, выведенной наружу, установлена рукоятка 17 для перемещения заслонки. Меняя положение рукоятки, регулируют количество воздуха, циркулирующего в аспираторе.

При вращении рабочего колеса вентилятора воздух через щель дроссельной заслонки всасывается и направляется в рабочую камеру аспиратора. Привод машины закрыт съемным ограждением 6.

Техническая характеристика аспиратора А1-БДА

- Производительность, т/ч:

- для зерна с натурой 0,75 г/л 5

- продуктов шелушения крупяных культур 3,3

- крупы 3,8

- Коэффициент очистки за однократный пропуск (не менее), %:

- для зерна с натурой 0,75 г/л 80

- продуктов шелушения крупяных культур 75

- крупы 95…97

- Длина пневмосепарирующего канала (не более), мм 650

- Расход воздуха, м3/с 0,8. 1,2

- Средняя скорость воздуха в канале, м/с 13,4

- Электродвигатель:

- мощность, кВт 2,2

- частота вращения, с-1 25

- Габаритные размеры, мм 1300x1100x1660

- Масса (не более), кг 450

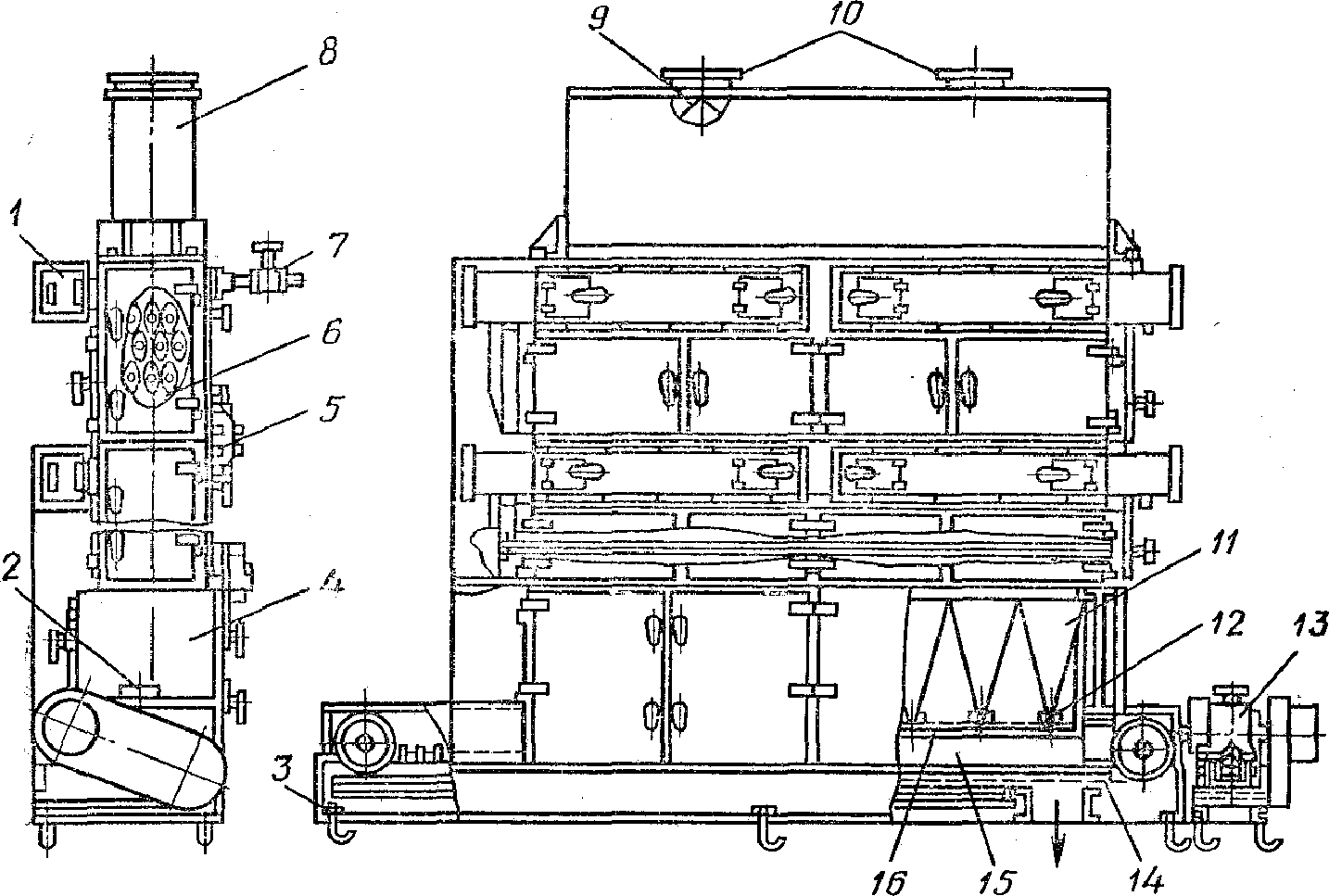

Паровая сушилка А1-БС2-П предназначена для снижения влажности зерна после его пропаривания. При этом изменяются структурномеханические свойства оболочек и ядра, происходят биохимические процессы в зерне, улучшающие пищевые и вкусовые качества крупы.

Основные конструктивные элементы сушилки (рис. 12) смонтированы на раме 3. Зерноприемник представляет собой стальной короб с двумя приемными патрубками 10. В короб вмонтированы плоскости 9, распределяющие зерно по всей длине сушилки.

Верхние ветви скребкового конвейера движутся по направляющим и скребками сбрасывают зерно в поддоны 15. Скребками нижней ветви конвейера зерно перемещается по дну поддона и выводится из машины. Для регулирования расстояния между выпускными патрубками бункеров и скребками установлены телескопические патрубки 12. Это расстояние устанавливают штурвалом 2, оно должно быть равно 2 мм.

Рис. 12. Паровая сушилка А1-БС2-П

Конвейер приводится в движение от электродвигателя 13 через клиноременный вариатор, редуктор и цепную передачу. От скорости цепного конвейера, регулируемой клиноременным вариатором, зависит производительность сушилки. Все секции сушилки закрыты дверцами для осмотра, очистки и ремонта ее деталей. Увлажненное после пропаривания зерно поступает через два приемных патрубка 10 в зерноприемник и постепенно заполняет бункера и нагревательные секции, так как в начале работы сушилки конвейер неподвижен. Для поддержания постоянного уровня зерна в зерноприемнике установлены электронные измерительные преобразователи (датчики) уровня. После того как зерно заполнит сушилку, открывают редукционный клапан 7.

Пар под давлением 34,3 кПа поступает в паровую камеру коллектора и по трубам проходит в кольцевое пространство между ними и овальными трубами 2. Зерно, обтекающее поверхность труб 2, нагревается. Конденсат пара по камере 4 поступает в конденсатоприемник. Коллекторы нагревательных секций соединены между собой патрубками 5, подводящими пар и конденсат из верхних секций в нижние. Давление пара и, следовательно, его температуру регулируют редукционным клапаном 7 и контролируют манометром, установленным непосредственно на сушилке. Одновременно с пуском пара включают конвейер и вентилятор для отсоса образовавшихся в нагревательных камерах паров. Конструкция сушилки предусматривает возможность замены сварного узла коллектора с трубами любой нагревательной секции без разборки всей сушилки, а также возможность проведения очистки и ремонта сварных поддонов 15 (их выдвижением через торцы сушилки).

Техническая характеристика паровой сушилки А1-БС2-П

- Производительность (на зерне с натурой 570 г/л при снижении влажности на 7…8 % ), кг/ч 550…650

- Расход воздуха на 1 т влагосъема, м3/ч 200

- Расход пара на 1 т, кг/ч 550. 650

- Мощность электродвигателя привода конвейера, кВт 1,1

- Масса, кг 576

Пропариватель А9-БПБ служит для пропаривания зерна. Корпус 2 аппарата А9-БПБ (рис. 13) цельнометаллический, цилиндрической формы с нижним коническим днищем. Внутри цилиндра расположен змеевик, состоящий из трех горизонтальных трубчатых колец 3 с отверстиями для равномерного распределения пара в межзерновом пространстве. В центральной части цилиндра установлена вертикальная труба 4 с отверстиями, которая соединена с горизонтальными трубчатыми кольцами. Для предотвращения попадания зерна в змеевик отверстия труб защищены патрубками.

Помимо змеевика, в цилиндре установлена труба для сброса давления пара перед выпуском зерна из пропаривателя. К фланцам крышки корпуса и его конической части прикреплены затворы 1, 5, выполненные в виде пробковых кранов. Основной режим работы аппарата – автоматический.

Рис. 13. Пропариватель А9-БПБ

Цикл пропаривания зерна при дистанционном управлении с пульта осуществляется в следующей последовательности. Через загрузочный затвор 1 порция зерна поступает в цилиндр 2 и при достижении предельного уровня, контролируемого уровнемером, автоматически закрывается. Одновременно с этим открывается клапан паропровода и пар под давлением поступает через змеевик в цилиндр с зерном. Продолжительность пропаривания контролируется программным устройством и зависит от свойств зерна данной крупяной культуры, составляет 1…6 мин. Затем происходит сброс давления пара с одновременным открыванием разгрузочного затвора 5. При полном опорожнении цилиндра разгрузочный затвор закрывается и открывается загрузочный затвор 1. Затем повторяется следующий цикл пропаривания зерна.

Техническая характеристика пропаривателя А9-БПБ

- Производительность (при соответствующих циклах пропаривания, мин 10; 8; 7), кг/ч 3370; 4200; 4820

- Продолжительность пропаривания, мин 1. 6

- Рабочее давление пара, мПа 0,05. 0,3

- Расход пара (при соответствующих циклах

- пропаривания, мин 10; 8; 7) 658; 823; 940

- Мощность, кВт 2

- Масса, кг 1880

5. Новые технические решения технологических задач

Пропариватель для ГТО зерна гречихи (рис. 14) состоит (А.с. № 2388539, B02B1/08) из корпуса 1 со сферической крышкой 2, загрузочного 3 и разгрузочного 4 патрубков, предохранительного клапана 5 и клапана для сброса пара 6, горизонтальной трубы 7, открытым концом через патрубок соединенной с линией подачи пара (не показано) и сообщенной с вертикальной трубой 8, и дополнительных парораспределяющих трубок 9. На вертикальной полой трубе 8 и дополнительных парораспределяющих трубках 9 выполнены отверстия 10.

При закрытых патрубке 4 и клапане 6 через загрузочный патрубок 3 корпус 1 заполняют зерном гречихи до уровня фланцевого соединения его со сферической крышкой 2. Перекрывают загрузочный патрубок 3 и одновременно подают пар в корпус по горизонтальной трубе 7 через патрубок, соединенной с линией подачи пара. Пар, проходя через отверстия 10 в вертикальной трубе 8 и дополнительных парораспределяющих трубках 9, поступает в нижнюю часть корпуса, а также в весь объем корпуса 1 и равномерно пропаривает зерно гречихи. При достижении заданной величины давления и окончании установленного времени пропаривания подачу пара прекращают и постепенно открывают патрубок для сброса пара 6. Для выпуска зерна закрывают патрубки 3 и 6 с одновременным открытием патрубка 4. Зерно гречихи сушат и направляют на шелушение. Получают крупу гречихи с выходом не менее 72 % и содержанием колотых зерен 0,5…1,5 %. Дальнейшая работа пропаривателя повторяется согласно вышеописанной схеме.

Рис. 14. Пропариватель для ГТО зерна гречихи

Устройство для шелушения зерна (рис. 15) содержит (А.с. № 2118564, B02B3/00) загрузочный бункер 1, сборник готовой продукции 2 и камеру шелушения зерна, выполненную в виде рабочего конденсатора, одна обкладка которого является дном камеры, выполнена в виде диска 3, заземленного с помощью роликов 4 и соединенного через редуктор 5 с двигателем 6 для обеспечения заданной частоты вращения, например, 1…2 мин-1.

Вторая обкладка 7 конденсатора выполнена в виде части кольца, расположенного над диском, неподвижно закреплена на изоляторах (на чертеже не показаны) и соединена с высокопотенциальным выходом источника высокой частоты (не показан). Центр второй обкладки расположен на одной оси с центром диска, внешний радиус равен радиусу диска 3, ширина кольца составляет 0,5…0,7 радиуса диска 3, а длина дуги внешнего радиуса не менее половины длины окружности диска 3.

Вторая обкладка 7 расположена под углом к диску, причем расстояние между неподвижной 7 и вращающейся обкладкой 3 изменяется от 30…50 мм, вначале по ходу вращения, до 10…20 мм на выходе конденсатора. Расстояние между обкладками выбирается из условия, чтобы напряженность поля изменялась от заданного минимального значения по ходу вращения диска до максимального значения на выходе из рабочего конденсатора.

Рис. 15. Устройство для шелушения зерна

Загрузочный бункер 1 расположен над диском 3 в области, свободной от второй обкладки 7, со стороны ее верхнего конца и снабжен дозатором 8, закрепленным в его нижней части, выходное окно дозатора 8 расположено над вращающимся диском на той же высоте, что и верхний конец высокопотенциальной обкладки 7 на расстоянии от нее 5…10 см по горизонтали. Дозатор 8 приводится во вращение электродвигателем.

Зерно засыпается в бункер 1, проходит через дозатор 8 и попадает на вращающийся диск 3. Количество подаваемого зерна регулируется за счет изменения частоты вращения двигателя 9. При вращении диска 3 зерно попадает в рабочий конденсатор, образованный вращающимся диском 3 и высокопотенциальной обкладкой 7. В начальной зоне рабочего конденсатора, где расстояние между пластинами велико, происходит медленный нагрев зерна до температуры 80…90 °C. На выходе из рабочего конденсатора напряженность ВЧ поля достигает величины 2900…3000 В/см. При попадании зерна в эту зону происходит его быстрый разогрев до температуры выше 100 C, интенсивное испарение влаги и образовавшиеся пары воды разрывают скорлупу зерна. Время нахождения зерна в ВЧ поле задается частотой вращения диска 3, а требуемая напряженность ВЧ поля – расстоянием между пластинами конденсатора. После выхода из рабочего конденсатора готовый продукт задерживается разгрузочной планкой 11 и ссыпается в сборник готовой продукции 2.

Отделение шелухи от ядрицы производится известными способами провеивания. Отработка предлагаемого способа шелушения зерна и устройства для его осуществления производилась на зерне гречихи. При этом выход ядрицы составил 90 %, тогда как в известных способах, основанных на приложении к зерну механических сил, выход ядрицы составляют 40…50 %. Получаемая крупа имеет хорошие вкусовые качества, а влажность крупы позволяет засыпать ее на длительное хранение без дополнительного досушивания.