Содержание страницы

Растительное масло – это многокомпонентная смесь органических веществ (липидов), выделяемых из тканей растений (подсолнечник, хлопчатник, лен, оливки и др.).

1. Характеристика сырья и продукции

Сырьем для производства растительных масел являются, главным образом, семена подсолнечника. Плод подсолнечника – удлиненная клиновидная семянка, состоящая из кожуры (лузги) и белого семени (ядра), покрытого семенной оболочкой. На долю лузги приходится 22…56 % от общей массы семянки. Содержание масла в семенах подсолнечника более 50 %, а в очищенном ядре – около 70 %.

В состав растительных масел, получаемых из семян подсолнечника, входят 95…98 % триглицеридов, 1…2 % свободных жирных кислот, 1…2 % фосфолипидов, 0,3…0,1 % стеринов, а также каротиноиды и витамины. В подсолнечном масле содержится 55…71 % линолевой и 20…40 % олеиновой кислот.

2. Особенности технологии

Технология производства растительных масел на малых предприятиях включает в себя подготовку семян подсолнечника к хранению, отделение и измельчение ядра, гидротермическую обработку мятки, прессование, очистку, фасование и хранение готовой продукции.

Подготовка семян к хранению. Семена подсолнечника поступают после уборки на хранение с содержанием влаги, превышающим оптимальные значения для хранения и технологической переработки. Наиболее распространенный метод снижения содержания влаги в семенах подсолнечника перед хранением – тепловая сушка, в процессе которой семена нагреваются с помощью сушильного агента (обычно в смеси воздуха и дымовых газов). Сушильный агент температурой 300…350 °С движется в сушилке навстречу семенам, влажность которых снижается на 10…12 %. Высушенные семена охлаждают и направляют в бункер.

Отделение ядра. Особенностью данной операции является разделение семян по геометрическим размерам на крупную и мелкую фракции, а также отделение примесей, отличающихся от основной культуры аэродинамическими и ферромагнитными свойствами.

Отделение оболочек от ядра состоит из операций разрушения покровных тканей семян – обрушивания и последующего разделения (отвеивания) полученной смеси – рушанки на ядро и шелуху (лузгу). Важнейшее требование к операции обрушивания состоит в сохранении целостности ядра. Роторы рушальных машин вращаются с частотой вращения 35…40 c–1, обрушивание происходит за счет однократного направленного удара вдоль большой оси семянки.

Разделение рушанки на лузгу и ядро основано на различии в их размерах и аэродинамических свойствах. Поэтому сначала получают фракции рушанки, содержащие частицы лузги и ядра одного размера, а затем в потоке воздуха рушанку разделяют на лузгу и ядро. Такой способ разделения рушанки применен в аспирационных рушально-веечных машинах.

Измельчение ядра. Для извлечения масла из семян необходимо разрушить клеточную структуру их тканей. Конечным результатом операции измельчения является переход масла, заключенного в клетках семян, в форму, доступную для дальнейших технологических операций. Получаемая мятка отличается большой удельной поверхностью, так как помимо разрушения клеточных оболочек при измельчении нарушается также внутриклеточная структура маслосодержащей части клетки. Значительная доля масла высвобождается и сразу же адсорбируется на поверхности частиц мятки.

Хорошо измельченная мятка должна состоять из однородных по размеру частиц, проходящих через сито с отверстиями диаметром 1 мм, не должна содержать целых, неразрушенных клеток, и в то же время содержание очень мелких частиц в ней должно быть невелико. Для получения мятки на малых предприятиях используют вальцовые станки с диаметром валков 600 мм и частотой вращения 5,0 с–1.

Гидротермическая обработка мятки. Целью данной операции является ослабление поверхностных сил, удерживающих масло на частицах мятки. На мини-предприятиях приготовление мезги осуществляют в две стадии. Первая – увлажнение мятки до 8…9 % и подогрев ее до температуры 80…85 °С, способствующей равномерному распределению влаги в мятке и частичной инактивации гидролитических и окислительных ферментов семян, ухудшающих качество масла. Вторая – нагревание мятки до 105 °С и ее подсушивание до конечного содержания влаги 5…6 %.

Прессование мезги. Осуществляется в шнековых прессах, развивающих давление около 30 МПа и степень уплотнения мезги 2,5…3,0. В процессе прессования получаются жмых, масличностью 15…17 %, и растительное масло.

Очистка растительного масла. Операция состоит в удалении из растительного масла твердых механических примесей и взвесей.

Фасование и упаковка. Растительное масло фасуют в прозрачную пластиковую тару, укупоривают и этикетируют с использованием укупорочных и этикетировочных машин. В некоторых случаях используется упаковка пластиковой тары в термоусадочную пленку. Фасованная и упакованная продукция направляется на хранение и реализацию в торговую сеть.

При наличии определенных достоинств технология известных маслозаводов обладает рядом недостатков. Основным из них является повышенная остаточная масличность прессуемого материала, что снижает выход масла. Наличие большого количества лузги в масличном материале из-за отсутствия в ряде случаев операции обрушивания, отсутствия специальной подготовки или жесткие режимы жарения мятки перед прессованием приводят к получению растительного масло низкого качества.

3. Организация и принципы функционирования комплексов технологического оборудования

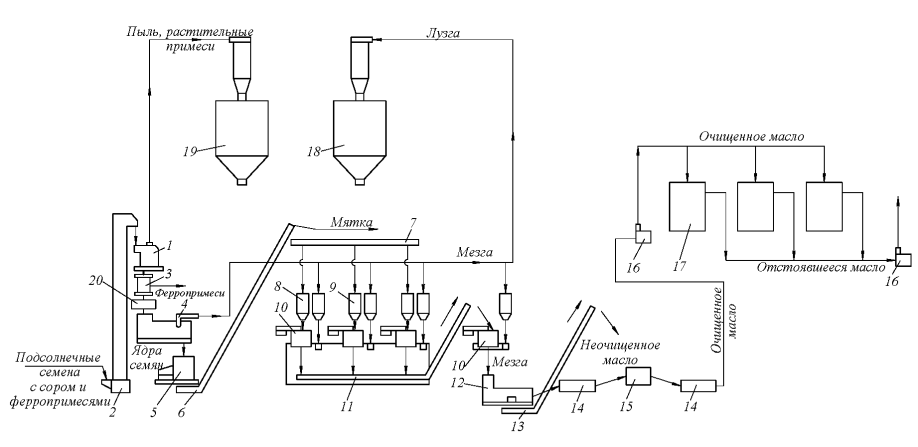

Машинно-аппаратурная схема комплекса оборудования для завода малой мощности по производству растительного масла представлена на рис. 1. Комплекс состоит из ситового сепаратора 1, нории 2, магнитного сепаратора 3, рушально-веечной машины 4, вальцового станка 5, шнековых конвейеров 6, 7, 11 и 13, бункеров для мятки 8 и лузги 9 соответственно, жаровен 10, шнекового зеерного пресса 12, емкостей 14 и 15 для неочищенного масла, емкости 16 для очищенного масла, насосов 16, емкостей 17 для отстоявшегося масла и бункеров для лузги 18 и пыли 19.

Рис. 1. Схема производства растительного масла

Поступающие на кратковременное хранение в силос семена подсолнечника, предварительно взвешивают на весах, которые затем норией 2 подаются в ситовой 1 и магнитный 3 сепараторы для отделения примесей. Примеси растительного происхождения, отделяемые на сепараторах, собирают и используют в комбикормовом производстве. Затем семена поступают в сушилку 20, где доводятся до необходимой влажности.

Дальнейшая переработка семян подсолнечника заключается в максимальном отделении оболочки от ядра. Этот процесс предусматривает две технологические операции: шелушение (обрушивание) семян и отделение оболочки от ядра (отвеивание, сепарирование), осуществляемые в рушально-веечной машине 4. При этом формируется на выходе три потока, которые, в зависимости от их состава, направляются на следующие участки технологической схемы: первый поток является недорушем – возвращается в приемный бункер; второй поток, состоящий из ядра семян подсолнечника и частиц лузги, направляется в аспирационное устройство рушально-веечной машины 4, где потоком воздуха уносится лузга; третий поток ядра вместе с сечкой поступает в жаровни 10.

После взвешивания на весах ядра подсолнечника измельчаются на вальцовом станке 5. Процесс измельчения может осуществляться за один раз либо за два раза – предварительно и окончательно. При измельчении происходит разрушение клеточной структуры ядер подсолнечника, что необходимо для создания оптимальных условий для наиболее полного и быстрого извлечения масла при дальнейшем прессовании.

Продукт измельчения – мятка — после вальцового станка 5 поступает в жаровню 10, в которой за счет гидротермической обработки достигается оптимальная пластичность продукта, и создаются условия для облегчения отжима масла на прессах. При жарении влажность мезги понижается до 5…7 %, а температура повышается до 105…115 °С.

Из шнекового зеерного пресса 12, в который после жаровни подается мезга, выходят два продукта: растительное масло и жмых. Очистка прессового масла осуществляется при помощи рамных фильтр-прессов или отстойников.

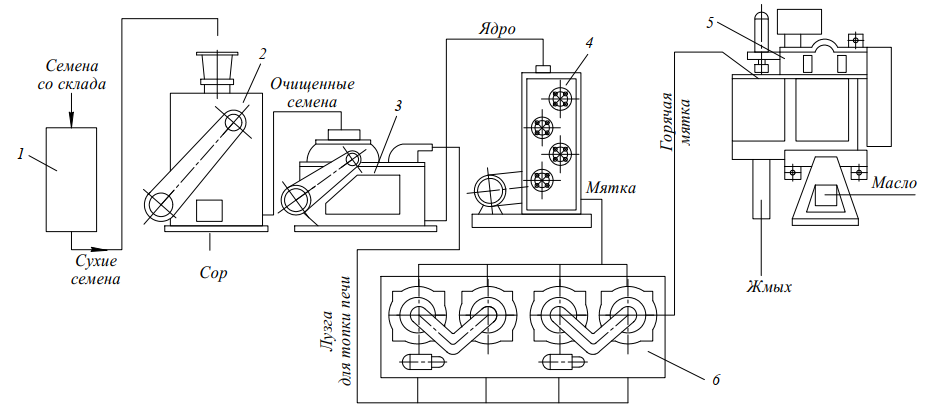

Машинно-аппаратурная схема комплекса технологического оборудования КМ-400 для производства растительного масла производительностью 400 кг/ч представлена на рис. 2. Комплекс состоит из сушилки 1 К4-УС2-А, сепаратора 2 Б6-МСА-1, рушально-веечной машины 3 Б6-МРА-1, вальцового станка 4 Б6-МВС, двух жаровен 6 и гидравлического пресса 5.

Рис. 2. Машинно-аппаратурная схема комплекса технологического оборудования КМ-400 для производства растительного масла

Вначале семена со склада подаются в сепаратор 1, предназначенный для разделения примесей, отличающихся от основной культуры линейными размерами, аэродинамическими и ферромагнитными свойствами при помощи системы подвижных сит, нагнетательного вентилятора и постоянных магнитов.

Затем очищенные семена подсолнечника поступают в рушальновеечную машину 2 для отделения ядер семян от лузги за счет прохождения семян между вращающимся бичевым барабаном и рифленой поверхностью неподвижных дек с последующим их просеиванием через сито.

Отделенная лузга используется для топки жаровен 5, предназначенных для гидротермической обработки мятки.

После этого мятка направляется на вальцовый станок 3 для ее измельчения перед прессованием. Измельченная и обработанная в жаровне мезга подается в гидравлический пресс 4, в котором от нее отделяется растительное масло.

4. Ведущее технологическое оборудование

Для мини-маслозаводов характерно применение нескольких видов оборудования для реализации основных технологических операций прессового способа производства растительного масла.

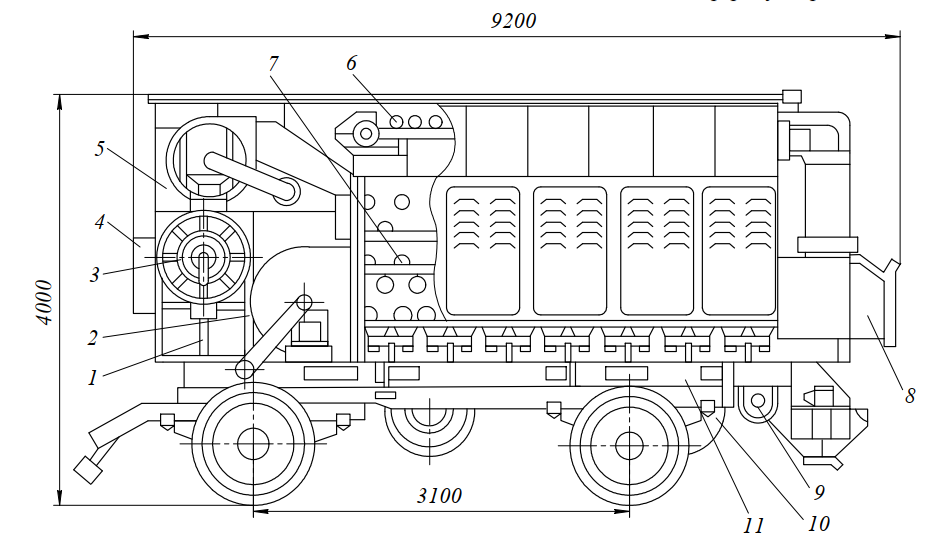

Сушилка передвижная К4-УС2-А (рис. 3) предназначена для сушки семян подсолнечника и состоит из вентиляторов, форсунки 3, топочного агрегата 4, ковшового транспортера 6, сушильной шахты 7, бункера 8, шнеков 9 и 11. Сушилка может устанавливаться на открытом воздухе при температуре от –20 °С до 50 °С.

Рис. 3. Сушилка передвижная К4-УС2-А

Топочный агрегат 4 и сушильная шахта 7 смонтированы на шасси автомобильного прицепа. Топочный агрегат 4 включает в себя форсунку 3, топку, вентиляторы, воздуховоды, системы топливную и воспламенения топлива, аппаратуру для контроля за пламенем и температурой теплоносителя. Сушка осуществляется смесью топочных газов и наружного воздуха. Высушенные семена подсолнечника охлаждаются при помощи вентилятора до температуры окружающего воздуха.

Техническая характеристика зерносушилки К4-УС2-А

- Производительность, кг/ч 400

- Производительность при сушке семян подсолнечника по отношению к производительности при сушке пшеницы, % 80

- Вид топлива дизельное

- Потребление топлива, кг/ч 76,5

- Привод механизмов индивидуальный от электродвигателей и мотор-редукторов

- Типы электродвигателей асинхронные, закрытого обдуваемого исполнения Общая установленная мощность, кВт 40

- Габаритные размеры сушилки, мм:

- в транспортном положении 9200x2750x4000

- в рабочем 9200x4300x5300

- Масса без зерна, кг 10 200

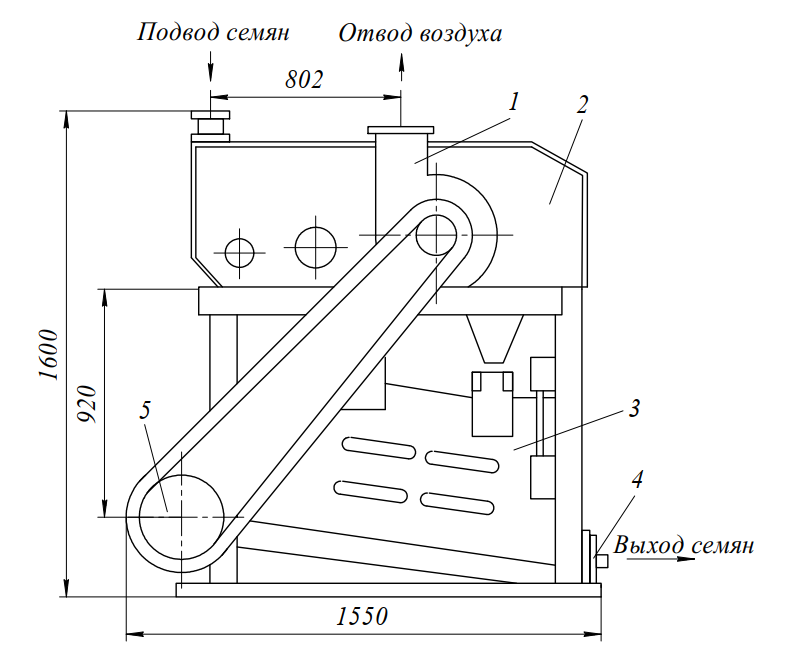

Сепаратор Б6-МСА-1 1 (рис. 4) предназначен для очистки семян подсолнечника от примесей, отличающихся размерами и аэродинамическими свойствами, а также отделения ферромагнитных примесей. Состоит из двух вентиляторов, камеры 2, ситового корпуса 3, набора магнитов 4 и эксцентрикового вала с приводом 5.

Рис. 4. Сепаратор Б6-МСА-1

Семена подсолнечника очищаются от примесей в ситовом корпусе 3, проходя через четыре сита. Последние приводятся в колебательное движение при помощи эксцентрикового вала. Примеси, отсасываемые вентилятором 1, собираются в осадочных камерах 2. В нижней части сепаратора установлен магнитоуловитель 4 для удаления ферромагнитных примесей из выходящих семян. Вентиляторы и эксцентриковый вал имеют общий привод 5.

Техническая характеристика сепаратора Б6-МСА-1

- Производительность, кг/ч 400

- Эффективность очистки, %, не менее 60

- Частота вращения эксцентрикового вала, мин-1 462,5

- Амплитуда колебаний, мм 6,5

- Установленная мощность, кВт 1,5

- Габаритные размеры, мм 1550x1100x1600

- Масса, кг 490

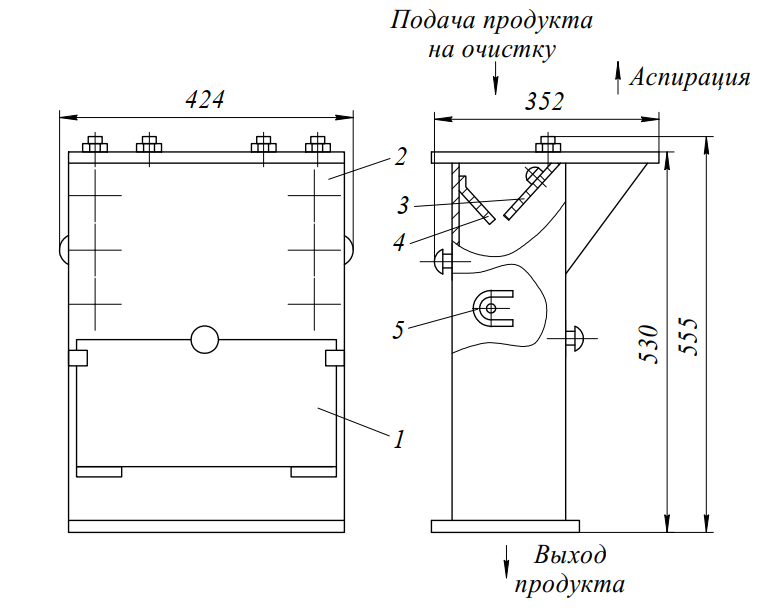

Колонка магнитная БКМА 300А (рис. 5) предназначена для выделения из семян подсолнечника ферромагнитных примесей. Состоит из клапана 1, станины 2, регулирующего устройства 3, направляющих 4 для продукта и набора магнитов 5.

Рис. 5. Колонка магнитная БКМА 300 А

Набор магнитов 5 выполнен из магнитов, набранных одноименными полюсами в ряд. Клапан 1 подвешен шарнирно. Направляющие 4 для продукта жестко прикреплены стенками к станине 2. В верхней части станины имеются два проема для подвода очищаемого продукта и аспирации, в нижней – проем для выхода продукта. Семена подсолнечника поступают в приемное устройство, откуда самотеком проходят по экрану в верхней его части, при этом очищаемый продукт просыпается мимо экрана, а ферромагнитные примеси притягиваются магнитным полем к экрану.

Техническая характеристика магнитной колонки БКМА 300А

- Производительность, кг/ч 2400

- Габаритные размеры, мм 424x332x555

- Масса, кг 23

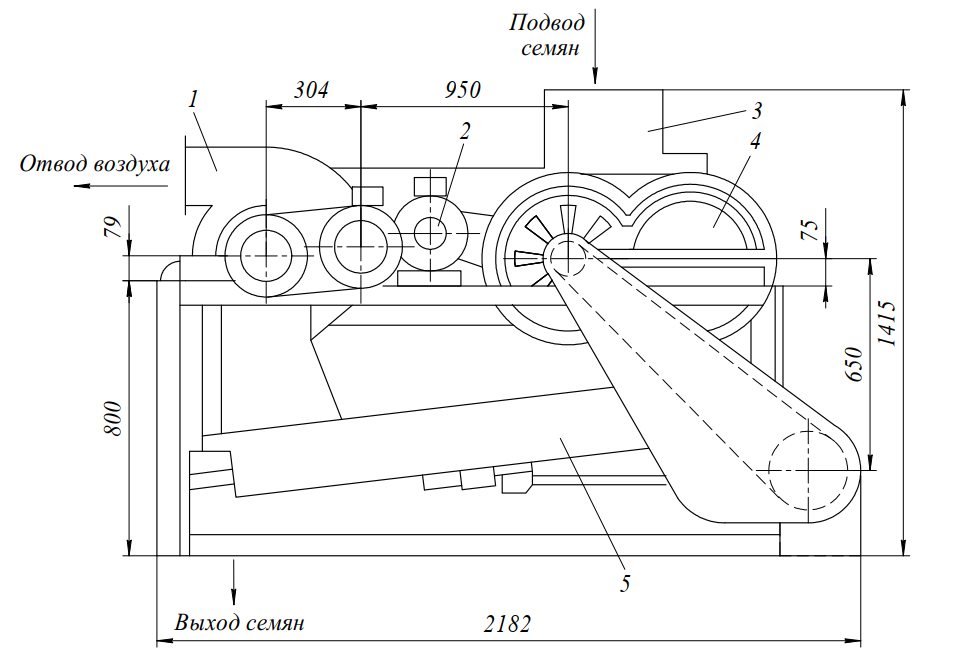

Рушально-веечная машина Б6-МРА-1 (рис. 6) предназначена для обрушивания семян подсолнечника и отделения лузги от ядер. Машина входит в состав комплекса технологического оборудования КМ-400. Состоит из вентилятора 1, привода 2, бункера 3, рушки 4, ситового кузова 5. Рабочим органом рушки является бичевой барабан, вращающийся с различной частотой. Привод барабана осуществляется посредством ременной передачи от электродвигателя.

Рис. 6. Машина рушально-веечная Б6-МРА-1

Разрушение оболочки семян подсолнечника происходит при их прохождении между барабаном и рифленой поверхностью дек – чугунных пластин, установленных между боковинами. Отделение лузги от ядер осуществляется на ситовом кузове 5, закрепленном на колеблющейся раме четырьмя ремнями. Ситовой кузов, представляющий собой деревянную раму, на которой смонтированы два сита, приводится в движение эксцентриковым валом. Лузга отсасывается вентилятором 1.

Техническая характеристика рушально-веечной машины Б6-МРА-1

- Производительность, кг/ч 1000

- Установленная мощность, кВт 3,7

- Габаритные размеры, мм 2182x1150x1415

- Масса, кг 700

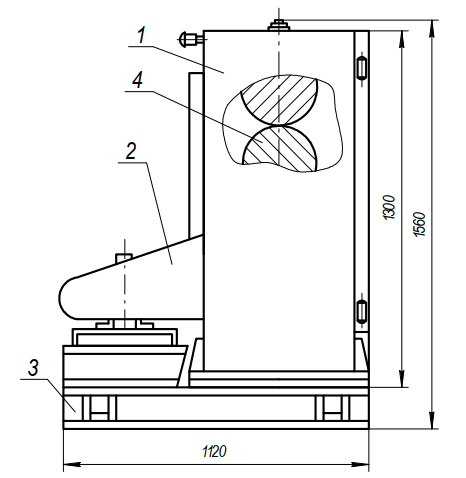

Станок вальцовый Б6-МВС (рис. 7) предназначен для измельчения ядер семян подсолнечника. Машина входит в состав комплекса технологического оборудования КМ-400. Состоит из питателя 1, приводов правого и левого 2, рамы 3, валков 4 и механизма рабочих органов (на рисунке не показан).

Рабочие органы представляют собой валки 4, установленные в подшипниках и оснащенные самостоятельными приводами 2 (правым и левым). Вращение валкам передается при помощи клиновых ремней. МехаГлава 4. Техника для производства растительного масла низм рабочих органов предназначен для измельчения и превращения ядер семян в мятку. Питатель 1 обеспечивает подачу материала сплошным потоком по всей длине питательного валка в зазор между валками 4. Налипший продукт снимается с поверхности валков скребками. Поджим верхнего валка осуществляется с помощью пружинного устройства. Ременные передачи и рабочая зона валков 4 закрыты ограждениями.

Рис. 7. Станок вальцовый Б6-МВС

Техническая характеристика вальцового станка Б6-МВС

- Производительность, кг/ч 800

- Установленная мощность, кВт 8

- Занимаемая площадь, м2 1,4

- Габаритные размеры, мм 1175x1120x1560

- Масса, кг 1940

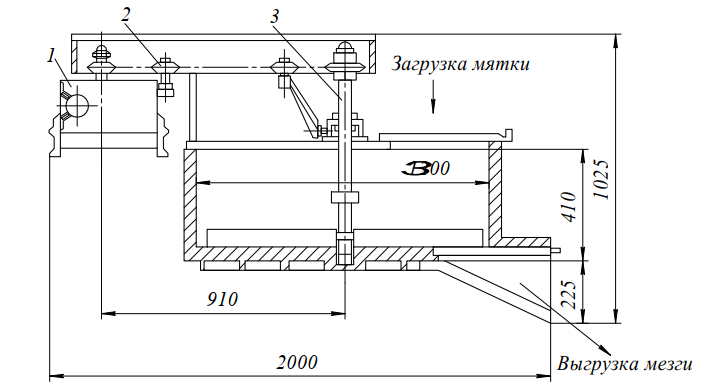

Жаровня Е8-МЖА (рис. 8) предназначена для влаготепловой обработки мятки семян подсолнечника. Состоит из привода 1, цепной передачи 2, вала-мешалки 3 и чана 4.

Рис. 8. Жаровня Е8-МЖА

Чан 4 закрыт двумя крышками, на одной из которых имеется отверстие для засыпки мятки. Жарение происходит за счет теплоты, получаемой в процессе сжигания лузги в печи. Перемешивание мятки осуществляется валом-мешалкой 3 и двумя рыхлителями. Вращение валу-мешалке передается от привода 1 через цепную передачу 2. В днище чана 4 имеется закрываемый заслонкой люк, через который выходит масличная масса. Как правило, в маслоцехе устанавливается четвертая жаровня, предназначенная для выравнивания температуры продукта, поступающего из трех предыдущих жаровен.

Техническая характеристика жаровни Е8-МЖА

- Производительность, кг/ч 500

- Установленная мощность, кВт 8

- Площадь поверхности нагрева чана, м2 1,2

- Габаритные размеры, мм 2000x1500x1025

- Масса, кг 1300

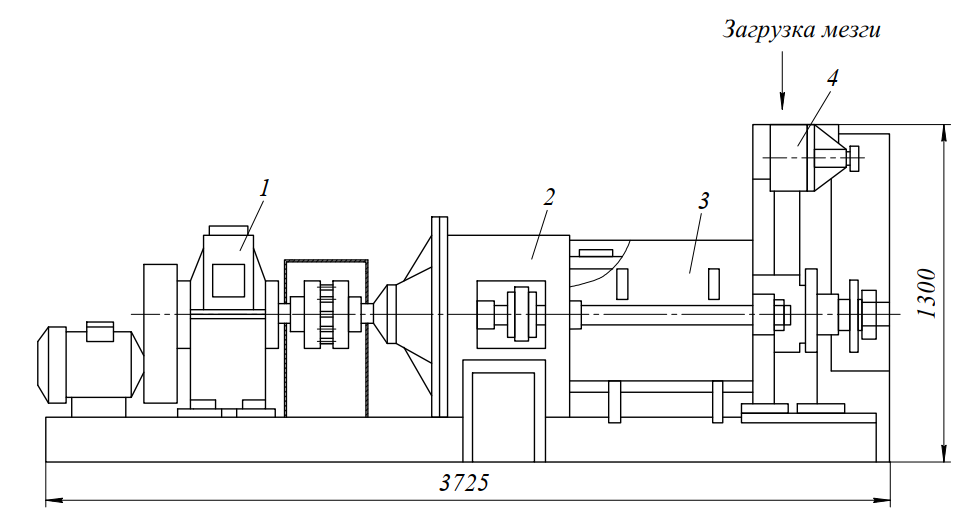

Пресс шнековый зеерный Е8-МПШ (рис. 9) предназначен для непрерывного отжима масла из семян подсолнечника. Состоит из привода 1, опорного узла 2, цилиндра зеерного 3, питателя 4 и шнекового вала (на рисунке не показан).

Мезга (жареная мятка) шнеком равномерно подается в зеерный цилиндр 3, разделенный на четыре камеры и состоящий из двух половин, соединенных между собой шпильками. Шнековым валом мезга последовательно перемещается в цилиндре из одной камеры в другую. За счет давления, создаваемого шнековым валом, происходит отжим масла из мезги. Масло через зазоры между зеерными планками направляется в поддон, откуда самотеком поступает в емкость для масла.

Рис. 9. Пресс шнековый зеерный Е8-МПШ

Жмых перемещается из зеерного цилиндра в опорный узел 2. Регулирование толщины выходящего жмыха осуществляется конусным механизмом. Привод 1 шнекового вала состоит из электродвигателя, редуктора и клиноременной передачи. Привод шнека питателя осуществляется от шнекового вала через цепную передачу.

Техническая характеристика шнекового зеерного пресса Е8-МПШ

- Производительность по мятке, кг/ч 400…500

- Установленная мощность, кВт 11

- Габаритные размеры, мм 3725x1125x1300

- Масса, кг 2920

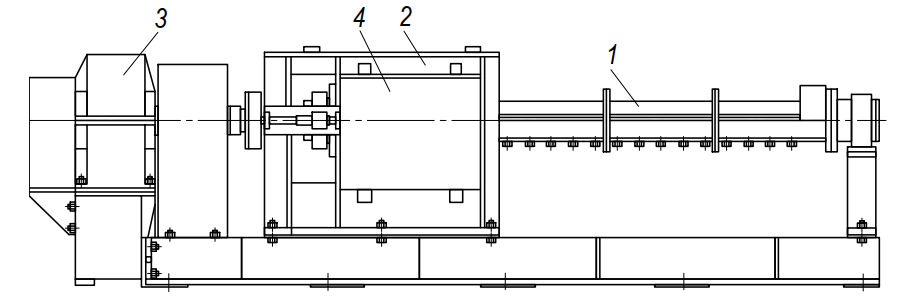

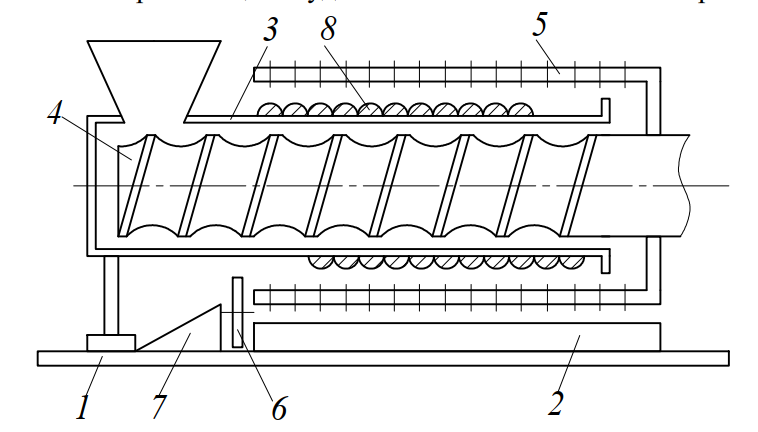

Экструдер-пресс ЭПЧ-75 (рис. 10) предназначен для непрерывной обработки необрушенных семян подсолнечника и отжима масла из них по схеме однократного окончательного прессования. Состоит из экструдерапресса 1, оснащенного электрообогревом, раздвоителя 2 для передачи вращения двум шнековым валам с одинаковой скоростью, редуктора 3 и электродвигателя 4.

Рис. 10. Экструдер-пресс ЭПЧ-75

Экструдер позволяет получать жмых с остаточной масличностью 15…20 % и влажностью 7,5…9,0 %, что существенно повышает выход подсолнечного масла.

К основным конструктивным особенностям относятся наличие двух валов с размещенными на них насадками специальной формы с контактноуплотнительным профилем и наличие обогреваемых перфорированных секций. Это обеспечивает интенсивное воздействие на материал за счет совмещения процессов транспортирования, прессования, отжима, перемешивания, измельчения, гранулирования и влаготеплового воздействия.

Техническая характеристика экструдера-пресса ЭПЧ-75

- Тип экструдера горизонтальный, двухчервячный

- Производительность по семенам подсолнечника, кг/ч 120…150

- Установленная мощность, кВт 7,5

- Габаритные размеры, мм 1270x3100x950

- Масса, кг 740

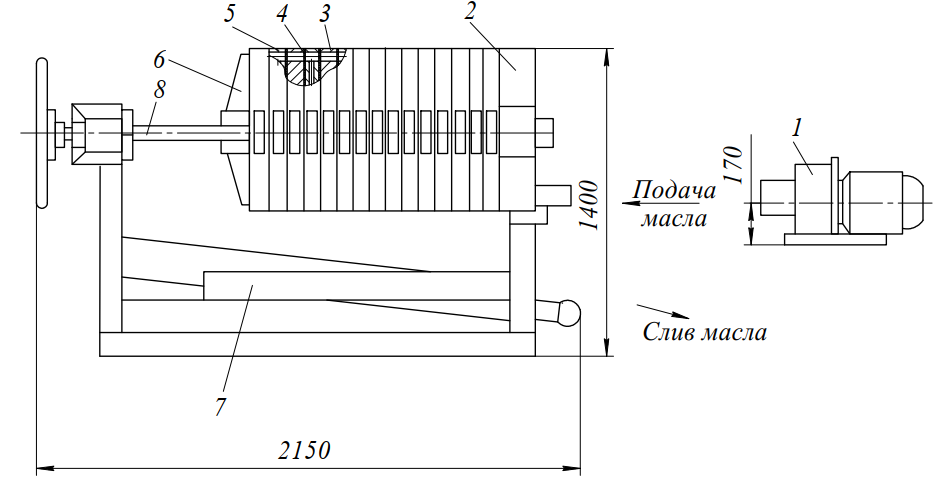

Фильтр-пресс Е8-МФП (рис. 11) предназначен для непрерывной очистки подсолнечного масла от механических примесей. Состоит из насосной станции 1, опорной секции 2, набора секций 3 и рамок 4, фильтрующих салфеток 5, нажимной секции 6, станины 7 и винтового зажима 8.

Рис. 11. Фильтр-пресс Е8-МФП

Фильтр представляет собой набор секций 3 и рамок 4. Нажимная 6 и опорная 2 секции установлены по торцам набора. Между рамками и секциями расположены фильтрующие салфетки 5, зажимаемые винтовым зажимом 8.

Неочищенное масло из емкости подается насосной станцией 1 в масляный фильтр. Масло, проходя под давлением через фильтрующие салфетки 5, очищается от механических примесей и сливается в лоток.

Техническая характеристика фильтра-пресса Е8-МФП

- Установленная мощность, кВт 3

- Габаритные размеры, мм 2150x940x1400

- Масса, кг 2400

5. Новые технические решения технологических задач

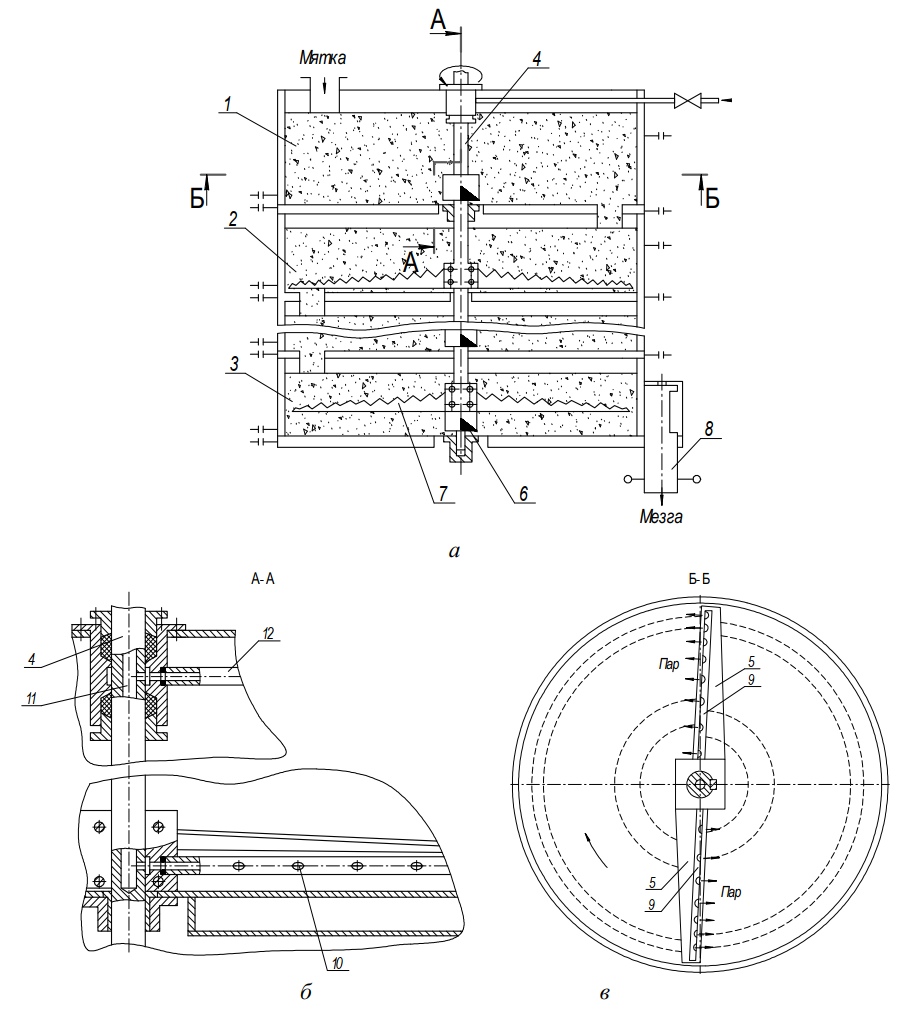

Устройство для влаготепловой обработки маслосодержащего материала перед прессованием (а.с. № 969711, С11 В1/04) состоит из чанов 1, 3 (рис. 12 а) с обогреваемыми днищами и стенками, вала 4 с лопастными мешалками 5, 6 и 7 (рис. 12 б), механизма 8 выпуска мезги. В верхнем чане 1 лопастные мешалки 5 оснащены барботерами 9, имеющими отверстия 10. Для обеспечения подачи равного объема пара в материал в зависимости от линейных скоростей шаг отверстий уменьшается к периферии чана, отверстия соседних барботеров смешены по окружности. Барботеры 9 сообщены через канал 11 вала 4 с паропроводом 12 (рис. 12 в). В чанах 2 и 3 лопастные мешалки 6 и 7 имеют зубчатый (пилообразный) гребень.

Рис. 12. Устройство для влаготепловой обработки

Устройство работает следующим образом. Маслосодержащий материал (мятка) поступает в верхний чан 1 и, перемешиваясь лопастными мешалками, перемещается из чана в чан.

Процент извлечения масла на маслопрессах зависит от качества влаготепловой обработки мягки и степени подготовки ее к прессованию, то есть от однородности, температуры и влажности ее.

При влаготепловой подготовке мятка подвергается длительному воздействию влаги и температуры. Однако длительное воздействие температуры отрицательно сказывается на качественных показателях масла.

В первом чане мятка интенсивно смачивается и нагревается паром, подаваемым в нее непосредственно через отверстие в барботерах. Расположение отверстий со смещением, а также с уменьшением шага между отверстиями к периферии жаровни дает возможность обеспечить при вращении лопастей равномерное интенсивное смачивание и прогрев мезги по всему сечению, а следовательно, и равномерную подготовку материала во всем объеме.

В связи с тем, что в первом чане верхние кромки лопастной мешалки выполнены прямыми, при пересыпании через них мезги создается сплошная завеса над пространством, в которое подается пар через отверстия барботеров, и это исключает прорыв пара в пространство над слоем мезги.

Во втором и последующих чанах пар в мезгу уже не подается, а подогрев мезги производится только через днище и стенки жаровни, поэтому для того, чтобы обеспечить равномерный прогрев мезги по всему сечению, требуется ее тщательное и интенсивное перемешивание. Это достигается благодаря пилообразной форме лопастей, так как движение частиц мезги в этом случае имеет более хаотичный характер, чем при плоских лопастях.

Все это дает возможность улучшить влаготепловую обработку (сократить время пребывания мезги в жаровне), что ведет к повышению производительности жаровни и улучшению качественных показателей масла.

Устройство для влаготепловой обработки маслосодержащего материала перед прессованием отличается тем, что с целью улучшения качества подготовки материала к прессованию путем обеспечения равномерного и интенсивного прогрева и перемешивания его, мешалка в верхнем чане оснащена барботерами, скрепленными с ее лопастями параллельно им, вал в верхней части выполнен с каналом, сообщенным с барботерами и с системой подачи пара, а отверстия каждого барботера расположены с шагом, уменьшающимся по направлению к периферии чана, и смещены по окружности относительно отверстий соседних барботеров, при этом кромки лопастей мешалок в остальных чанах имеют зубчатый профиль.

Масловыжимной пресс (пат. РФ № 2147993, В30 В9/14, С11 В1/06) (рис. 13) состоит из рамы 1, на которой закреплен привод маслопресса, маслосборника 2, корпуса 3 с питающим бункером, внутри которого помещен шнек 4, на котором с помощью шпонки или шлицевого соединения установлен зеерный цилиндр 5 с глухой торцевой стенкой. Для удаления жома на прессе предусмотрены дробящий нож 6 и направляющие 7 для выхода жома из масловыжимного пресса.

Масловыжимной пресс работает следующим образом. Маслосодержащее сырье поступает в питающий бункер корпуса 3. Одновременно с этим с помощью привода маслопресса вращается шнек 4, отжимая и транспортируя сырье по направлению к торцевой стенке зеерного цилиндра 5. После этого отжимаемый продукт меняет направление движения и за счет нарезок 8, выполненных на наружной поверхности корпуса 3, продукт перетирается о выступы корпуса 3 и торцевую стенку зеерного цилиндра 5. Затем продукт попадает в зазор между винтовыми нарезками 8 и зеерным цилиндром 5. В дальнейшем продукт, перемещаясь, отжимается и гомогенизируется вплоть до выхода из зеерного цилиндра 5. Далее продукт дробится ножом 6 и по направляющим 7 удаляется из масловыжимного пресса.

Рис. 13. Масловыжимной пресс

Масловыжимной пресс отличается тем, что зеерный цилиндр установлен на шнеке и выполнен охватывающим корпусом с глухой торцевой стенкой, а на внешней поверхности корпуса выполнены винтовые нарезки, а также содержит дробящий нож и направляющие для выхода жома.