Содержание страницы

Натуральный сок – это несброженная мутная или прозрачная жидкость, полученная из спелых здоровых фруктов, первоначальный объем которой сокращен путем удаления влаги физическим способом, а затем восстановлен до первоначальной концентрации путем добавления воды.

Нектары – соки с мякотью, полученные путем смешивания в определенном соотношении плодового пюре и сахарного сиропа, вырабатываемые из различных плодов и некоторых овощей.

1. Характеристика сырья и продукции

При переработке растительного сырья для качества натуральных соков и нектаров существенное значение имеют не только вид, но и ботанические сорта плодов и овощей, которые разнятся по своим технологическим свойствам. Растительное сырье должно соответствовать критериям безопасности, установленным «Медико-биологическими требованиями и санитарными нормами качества продовольственного сырья и пищевых продуктов», и не содержать пестицидов.

В зависимости от вида вырабатываемых соков и нектаров, рекомендуются те или иные ботанические сорта, по своему химическому составу и технологическим свойствам наиболее подходящие для производства данной продукции.

Морковь имеет много сортов, различающихся между собой по форме, строению корня и химическому составу. В производстве соков и нектаров используют сорта моркови с выравненными по форме и размеру корнеплодами (диаметр 30…50 мм), гладкой поверхностью, без разветвлений и трещин. Лучшими являются корнеплоды цилиндрической или усеченно-конической формы с маленькой головкой, хорошо развитым толстым слоем коры и тонкой сердцевиной, мало отличающейся по цвету от коры. Кора должна быть нежной консистенции, без волокон, красного или оранжево-красного цвета, без зеленоватой или фиолетовой окраски, мякоть корнеплода – сочной, иметь приятный аромат и сладкий вкус без привкуса горечи. Содержание сахаров – не менее 7 %, сухих веществ – 10 %, каротина – 14 мг в 100 г.

Свекла столовая отбирается свежая, здоровая, целая, без трещин. При разрезе мякоть должна быть сочной, темно-бордового цвета разных оттенков. Размер корнеплодов круглых и плоских форм по наибольшему измерению – не более 120 мм и удлиненных форм – не более 100 мм. Допускаются большие размеры при условии соответствия всем другим требованиям. Свекла вялая, слабоокрашенная и с наличием белых колод в производство не допускается.

Томаты должны иметь ярко-красный цвет, относительно большие размеры, гладкую поверхность без ребристости, трещин и опробковевшей пятнистости. Не допускается наличие зеленого пятна и большого углубления у плодоножки с отходящими от него развитыми сосудистыми волокнами. Содержание сухих веществ – не менее 5 %, из которых не менее половины – сахара, кислотность — не более 0,6 %, отношение сахара к кислоте – не менее 7. Содержание клетчатки и других нерастворимых сухих веществ – не более 0,32 %.

Плоды тыквы должны быть гладкие, без ребристости, слабоморщинистые, с тонкой корой желтого или оранжевого цвета. Объем семенного гнезда небольшой, мякоть – ярко-оранжевая, плотная, сочная, толщиной не менее 50 мм, приятного вкуса с характерным ароматом, сохраняющимся при консервировании.

В мякоти должно содержаться не менее: сухих растворимых веществ – 18 %, сахаров – 10 %, пектиновых веществ – 0,5 % и не менее 15 мг каротина в 100 г.

В производстве соков и нектаров также используют плоды и ягоды различных видов и ботанических сортов. Плоды должны быть абсолютно здоровыми, не поврежденными вредителями и болезнями. Желательно, чтобы их выращивали на специализированных плантациях с применением минимального количества опрыскиваний химическими веществами и в установленные сроки с применением биологически чистых методов защиты деревьев. Плоды используют зрелые, имеющие приятный гармоничный вкус и характерные аромат и цвет, их размер существенного значения не имеет, но переработка мелких плодов нецелесообразна ввиду высокого содержания в них несъедобных частей (семенная камера, косточки и пр.).

Абрикосы должны быть почти зрелыми, однородными по форме и размеру, иметь интенсивно оранжевую или золотисто-желтую равномерную окраску, без прозелени. Мякоть средней плотности, без грубых волокон, ароматная, гармоничного вкуса. Косточка, хорошо отделяющаяся от мякоти и составляющая не более 6 % массы плода. Содержание в плодах сахаров – не менее 9 %, сухих веществ – не менее 12 %, кислоты – не менее 0,8 %; отношение сахара к кислоте в пределах 7…13.

Сорта вишни делят на группу гриотов (морелей), имеющих темнокрасные, почти черные плоды с плотной мякотью, и аморелей, у которых плоды имеют светлую окраску, чаще розовую, и бесцветный сок.

В производстве соков используют плоды вишни зрелые, крупные, однородной формы, интенсивной темно-вишневой окраски, с хорошим гармоничным вкусом и ясно выраженным вишневым ароматом. Косточка должна хорошо отделяться. Масса косточки не может превышать 7 % массы плода. Содержание растворимых сухих веществ – не ниже 13 %, сахаров – не менее 9 %, отношение сахара к кислоте – не менее 5.

Персики должны быть зрелыми, с хорошо выраженными вкусом и ароматом и рыхлой структурой мякоти, отделяющейся косточкой. Мякоть – оранжевого или золотисто-желтого цвета, нежной консистенции, с повышенной сочностью. Содержание растворимых сухих веществ – не менее 12 %, сахаров – не менее 9, кислот – не менее 0,6, пектиновых веществ – не менее 0,9, дубильных веществ – не более 0,3 %.

Сливы – для консервирования пригодны сорта независимо от формы, размеров и окраски плодов. Плоды должны быть однородными по форме и размеру, крупные и средние – массой не менее 25 г, мелкоплодные – не менее 10 г. Цвет плодов: зеленый, желтый, красный, синий, фиолетовый, но обязательно однородный, хорошо сохраняющийся при переработке. Косточка должна хорошо отделяться от мякоти и составлять не более 5% массы плода. Мякоть плодов – плотная, но не грубая, хорошо выдерживающая нагревание, с гармоничным вкусом и хорошо выраженным ароматом. Кожица при нагревании не должна разлохмачиваться. Содержание сухих веществ – не менее 13 %, сахаров – не менее 10, кислот – не менее 1,5, пектиновых веществ – не менее 0,9 %.

Черешню убирают в стадии полной зрелости, когда в плодах закончено накопление сухих и красящих веществ. Цвет плодов: темно-красный, темно-бордовый, почти черный или желтый, но он должен хорошо сохраняться при тепловой обработке, без появления белесоватого или бурого оттенка. Косточка небольшая (не более 6 % массы плода), хорошо отделяющаяся от мякоти, кожица – устойчивая к растрескиванию, мякоть – нежная, сочная, с тонким ароматом, свойственным черешне. Содержание сухих растворимых веществ должно быть не менее 14 %, сахаров – не менее 12 %, кислот – не менее 0,6 %, красящих веществ – не менее 200 мг в 100 г.

Груши однородные по форме и размеру, с хорошими вкусом и ароматом, тонкой кожицей и небольшой семенной камерой. Мякоть должна быть нежной, маслянистой, без каменистых клеток, белого цвета, не темнеющая при контакте с воздухом. Содержание сухих растворимых веществ – не менее 13 %, дубильных веществ – не более 80 мг в 100 г. В грушах, предназначенных для производства соков с мякотью, должно быть не менее 0,4 % пектина.

Яблоки должны быть однородными по зрелости, иметь плоды, однотипные по форме и размеру, предпочтительны среднего размера, массой не менее 80 г. Более мелкие плоды дают большие отходы при протирании и отжатии сока. Плоды нужно убирать и перерабатывать в стадии зрелости, близкой к потребительской, когда они имеют наиболее интенсивный аромат и хороший гармоничный вкус. Для производства соков с мякотью предпочтительны сорта яблок с крупными или средними по величине плодами.

Содержание сухих растворимых веществ должно быть не менее 12 %, сахаров – не менее 8 %, кислот – 0,5…1,0 %, отношение сахара к кислоте – 10…20.

В производстве соков и нектаров также используют субтропические и тропические плоды различных видов и ботанических сортов.

Плоды граната должны быть вполне зрелые, с хорошо развитыми, крупными, интенсивно окрашенными зернами. В производстве соков используют плоды первого и второго цветений с содержанием сухих веществ не менее 11%, кислотностью в пределах 0,9…2,8 %. Использование плодов третьего цветения и недозрелых не допускается.

Банан – крупное травянистое растение, плоды на котором располагаются в виде одной большой кисти – банчи. Плоды снимают с дерева за 10 дней до их созревания, банчи укладывают в штабеля и выдерживают до созревания. В пюреобразных соках используют плоды зрелые, но не перезревшие. Кожура должна быть интенсивно желтого цвета без почернения и пятен, мякоть нежная, но плотная, вкус сладкий, аромат хорошо выражен. Содержание сухих веществ – не менее 20 %, сахаров – не менее 15 %, органических кислот – 1,1 %, витамина С – 9 мг в 100 г.

Плоды манго должны быть зрелыми, иметь нежную сочную мякоть яркожелтого цвета. Содержание сухих веществ – не менее 15 %, сахаров – 11 %, органических кислот – 1,2 %, витамина С – не менее 6, каротина – 0,9 мг в 100 г.

Ягоды культурные и дикорастущие широко используют в производстве соков как самостоятельно, так и в смеси с другими плодами и овощами.

Ягоды брусники должны быть зрелые, красного цвета. Съедобная часть ягод содержит сухих веществ 13 %, в том числе сахаров – до 10 %, органических кислот – 1,8…2,1, белка – 0,7, клетчатки – 1,6, золы – 0,2, пектиновых веществ – 0,3, дубильных – от 0,16 до 0,33 %.

Отличительной особенностью брусники является наличие в ней бензойной кислоты: свободной – от 0,1 до 0,5 %, связанной в виде глюкозида – от 0,03 до 0,1 %. Благодаря антисептическим свойствам бензойной кислоты ягоды брусники могут храниться 2…3 месяца без порчи. Витаминов брусника содержит немного: витамина С – 13,5 мг и каротина 0,09 мг в 100 г. Из брусники готовят сок и пюре в смеси с пюре из других фруктов.

Сорта винограда, рекомендуемые для выработки соков, должны иметь крупные, полностью созревшие ягоды, содержащие сухих растворимых веществ не менее 16 %, сахаров – 12…14 %, органических кислот – 0,2…0,9 %, отношение сахара к кислоте должно быть в пределах 22…28, вкус сладкий, гармоничный. Из винограда готовят натуральные соки одного вида или купажированные с соками из других плодов и ягод.

Марочный виноградный сок изготовляют из винограда одного ампелографического сорта европейско-азиатского или европейско-амурского видов с содержанием растворимых сухих веществ не менее 16,2 %.

2. Особенности технологии

Производство фруктовых натуральных соков без мякоти состоит из следующих технологических стадий: приемка и подготовка сырья, мойка, инспекция, дробление, термическая обработка, извлечение сока, стерилизация, фасование и хранение.

Соки без мякоти для детского питания готовят натуральные, без какихлибо добавок, и с сахаром одного вида или смешанные (купажированные) из двух видов плодов. Получают соки без мякоти из семечковых и косточковых (вишни, сливы, черешни) плодов и ягод культурных и дикорастущих.

Первой операцией является мойка, которую осуществляют в двух последовательно установленных моечных машинах. Мытые плоды инспектируют, удаляя пораженные вредителями и болезнями плоды. После мойки плоды измельчают на дисковых или терочных дробилках: семечковые (яблоки, айву, груши) на частицы размером – 2…6 мм, шиповник – 1…2 мм.

Косточковые плоды и ягоды обрабатывают на вальцовых дробилках. Дробилки должны быть отрегулированы таким образом, чтобы не происходило раздавливания косточек. Содержание дробленых косточек в мезге – не более 15 %, небольшое их количество улучшает вкус и запах сока. Сливы при дроблении должны только сплющиваться, не теряя своей целости. Зрелые малину, землянику и чернику можно не дробить.

Для некоторых плодов и ягод одного дробления недостаточно для получения сока. Чтобы облегчить выход сока, необходима их дополнительная обработка, которая включает нагревание или обработку электрическим током; ферментные препараты не применяются.

Сливы нагревают до 70…72 °С с добавлением 10 % воды до появления трещин на кожице; ежевику, бруснику, черноплодную рябину – до 65…75 °С с добавлением 12…15 % воды к массе сырья.

Действию электрического тока в специальных устройствах – электроплазмолизаторах – может подвергаться мезга почти всех плодов и ягод с плотной кожицей.

Обработанную мезгу подают на прессование, для чего применяют гидравлические пакетные прессы периодического действия или непрерывного – шнековые или ленточные.

Шнековые прессы дают сок с высоким содержанием взвесей, поэтому их используют для отжатия сока из ограниченного ассортимента сырья – винограда, гранатов и некоторых других ягод и плодов. Ленточные прессы дают хороший результат при прессовании яблок.

При производстве яблочного осветленного сока осветляют процеженный сок. Когда готовят соки для детского питания, осветление можно проводить склеиванием с использованием 1 %-ных растворов желатина или танина и желатина.

Неосветленный сок для удаления части белковых веществ и других термолабильных коллоидов подвергают мгновенному подогреву до температуры коагуляции белков 85…90 °С, затем быстро охлаждают до 30…35 °С и сепарируют.

Осветленный сок фильтруют и направляют на подогрев и фасование.

Неосветленный сок нагревают после сепарирования.

При изготовлении соков с сахаром или купажированных смешивание соков и добавление сахара осуществляют перед нагреванием.

Сок, фасуемый в мелкую тару с последующей стерилизацией, нагревают до 75…80 °С и фасуют в подготовленные бутылки или банки. При производстве сока с витамином С в горячий сок добавляют аскорбиновую кислоту, перемешивают 5…10 мин и сразу передают на фасование.

Наполненную тару укупоривают и направляют на стерилизацию (пастеризацию), которую проводят при 85, 90 или 100 °С в зависимости от кислотности сока и вместимости тары, продолжительность стерилизации – от 10 до 20 мин.

В крупную тару вместимостью 2, 3 и 10 дм3 можно фасовать соки так называемым горячим розливом без последующей стерилизации. При горячем розливе сок нагревают до 95…97 °С с автоматической регулировкой температуры и сразу же разливают в подготовленные горячие банки, которые укупоривают прокипяченными крышками. Укупоренные банки на 20 мин укладывают на бок для стерилизации верхнего незаполненного пространства тары, после чего обдувают холодным воздухом для снижения вредного воздействия теплоты на качество сока.

Производство нектаров (соков с мякотью) состоит из следующих технологических стадий: приемка и подготовка сырья, термическая и ферментативная обработка овощной мезги, протирание и извлечение сока, деаэрация, стерилизация, фасование и хранение.

Приемка и подготовка сырья. Для производства высококачественных нектаров основное значение имеют в первую очередь качество и структура сырья. Поэтому, важно, чтобы сырье поступало на предприятие непосредственно после уборки, так как в противном случае оно быстро начинает плесневеть, гнить и в нем происходят ферментативные изменения, денатурирование вкусовых свойств и разложение ценных питательных веществ. При механической уборке надо учитывать более высокий процент в сырье земли, камней и повреждений, что ведет к сокращению сроков его хранения.

Сырье транспортируют в деревянных или пластмассовых ящиках или в больших контейнерах и сразу после поступления перерабатывают в овощные пюре или соки.

Зрелые томаты вначале подвергают первичной мойке в бассейне с водой, где они очищаются от большей части налипшей пыли, земли, остатков пестицидов и т.д. Окончательная мойка осуществляется в вентиляторных моечных машинах, снабженных воздушными компрессорами для создания в воде турбулентности. Это дает хороший эффект мойки при щадящей обработке томатов. Затем происходит инспекция и сортировка плодов, непригодных для переработки, после чего осуществляется грубое измельчение. Образующаяся томатная масса поступает дальше для тепловой обработки.

Морковь, красная свекла и другие клубне- и корнеплоды необходимо подвергнуть интенсивной предварительной и окончательной мойке, тщательно проинспектировать, затем очистить и измельчить. Кроме вентиляторных моечных машин многие предприятия используют различные барабанные и щеточные моечные машины. Тщательно промытое сырье поступает на очистку. Очистка корне- и клубнеплодов, а также некоторых других овощей является очень важным и необходимым этапом переработки.

Механическая очистка, связанная со значительной потерей материала, применяется в настоящее время очень редко, предпочтение отдают химической или термической очистке. При химической очистке, так называемой щелочной, продукт с помощью соответствующего устройства пропускают через щелочную ванну, где кожица отслаивается. Применяющиеся большей частью типы машин сконструированы в виде сетчатых веерных дисков, скорость вращения которых регулируется бесступенчато. Температура ванны 75…95 °С, концентрация щелочи 2,5…5,0 % NaOH и продолжительность пребывания в щелочной ванне от 30 с до 5 мин зависят от вида очищаемых овощей.

Затем овощи химической или термической очистки грубо измельчаются в дробилке и поступают на последующую обработку.

Термическая и ферментативная обработка овощной мезги. Полученная овощная мезга по закрытой системе трубопроводов передается в трубчатый подогреватель-охладитель, где она мгновенно нагревается до 110…125 °С и охлаждается до 50 °С. При этой температуре производится ферментативная обработка. Некоторые виды овощей не требуют мацерации мезги, например, красная свекла. Их нагретую мезгу охлаждают лишь до температуры 100 °С и протирают в горячем виде через протирочные машины. Такая тепловая обработка мезги нужна, прежде всего, для инактивирования имеющихся ферментов, уничтожения микроорганизмов и споровых бактерий. Инактивирование ослабляет процесс потемнения мезги и предотвращает ее порчу при дальнейшей переработке. Кроме того, мезга становится мягче, лучше протирается и отдает сок.

Быстро нагретая и охлажденная до 50 °С овощная мезга по закрытой системе трубопроводов передается в ферментационную установку, в которую подается раствор ферментов. Ферментативная обработка овощной мезги производится с помощью мацерирующих ферментных препаратов, например рогамент П, иргазим М – 10 и др. При этом достигаются тонкое измельчение частиц овощей, повышение вязкости и высокая стабильность мякоти обрабатываемых овощных продуктов.

Ферментативная обработка мезги проводится в зависимости от вида овощей разными количествами мацерирующих препаратов – от 0,05 до 0,1 % при температуре 45…50 °С в течение примерно 1 ч при оптимальной величине рН = 4. Так как у многих видов овощей величина рН значительно больше, то рекомендуется устанавливать указанную оптимальную величину рН, добавляя к мезге перед мацерацией лимонную кислоту.

После окончания мацерации ферментированную мезгу передают из ферментационной установки в трубчатый подогреватель-охладитель для инактивирования ферментов. Овощную мезгу, нагретую до температуры 105 °С, или протирают в горячем виде для приготовления пюре или сразу охлаждают до нормальной температуры для извлечения сока.

Протирание и извлечение сока. После термического инактивирования мацерирующих ферментов овощную мезгу, имеющую температуру свыше 100 °С, по закрытой системе трубопроводов передают в группу протирочных машин, где она самоиспаряется, грубо измельчается (диаметр отверстий сита 1,2 мм) без доступа воздуха, а затем протирается (диаметр отверстий сита 0,8 мм). Полученное таким образом овощное пюре имеет гомогенную, нежную, густую консистенцию и поэтому используется как полуфабрикат для производства стабильных овощных нектаров.

Еще горячее овощное пюре после протирки перекачивается в трубчатый охладитель, где охлаждается до нормальной температуры. Охлажденное пюре направляется в деаэратор.

Деаэрация. Овощное пюре, охлажденное до нормальной температуры, как и сок, деаэрируют, наиболее полно удаляя из них кислород воздуха и имеющиеся воздушные пузырьки, чтобы предотвратить нежелательное окисление при стерилизации.

Стерилизация. Стерилизацию пюре и соков из томатов нужно проводить при температуре 120 °С в течение 30…40 с. Пюре и сок из моркови надо стерилизовать при 125 °С в течение 3…5 мин так же, как соки и пюре из красной свеклы. Так как под действием высокой температуры в соках может возникнуть значительная коагуляция коллоидов, то необходимо перед стерилизацией добавить к сокам лимонную кислоту для снижения величины рН до 4, а затем стерилизовать при 105 °С в течение 20…30 с. Подкисление соков лимонной кислотой позволяет снизить температуру стерилизации.

Фасование и хранение. Стерилизованные и охлажденные до нормальной температуры овощные пюре и соки-полуфабрикаты на минипредприятиях, где нет хранилища с емкостями, фасуют в горячем виде в металлические банки или другую пригодную для этого тару (стеклянные баллоны) в стерильных условиях и хранят при низких температурах.

Овощные пюре и овощные соки можно использовать как полуфабрикаты в течение всего года для производства высококачественных овощных соков и нектаров.

3. Организация и принципы функционирования комплексов технологического оборудования

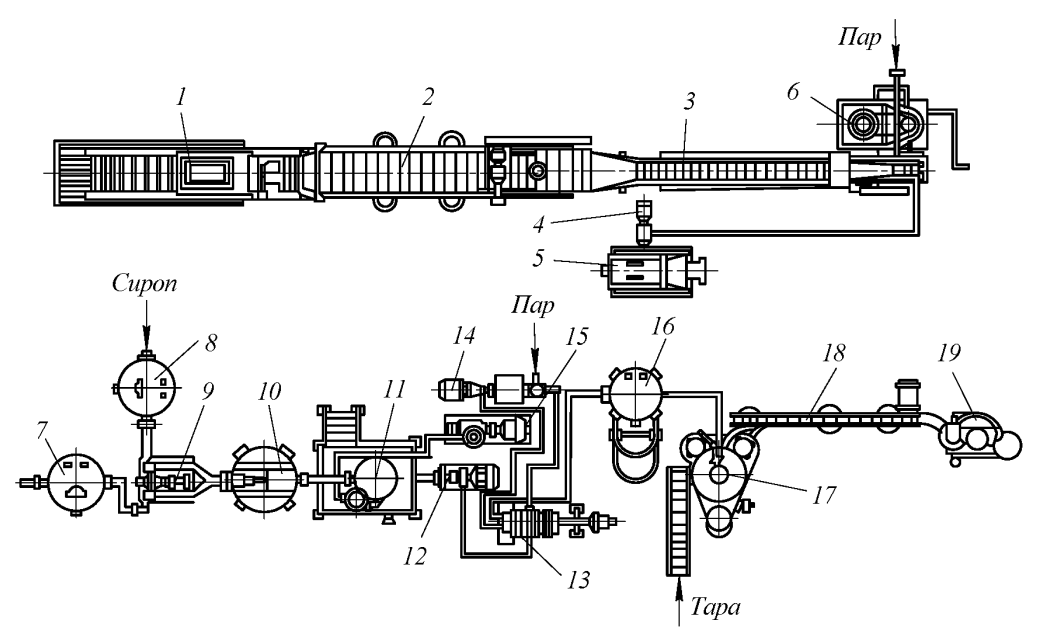

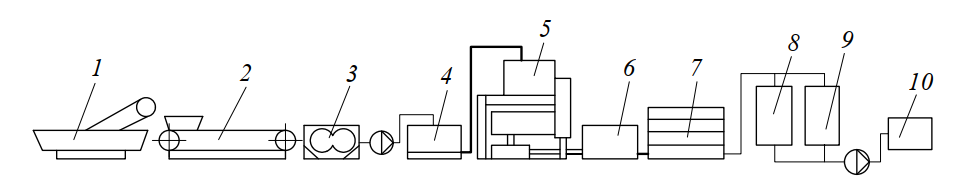

Машинно-аппаратурная схема комплекса технологического оборудования для производства соков с мякотью представлена на рис. 1 и состоит из моечной машины 1, роликового инспекционного транспортера 2 и элеватора 3, насосов 4, 12 и 14, протирочной машины 5, ударнопротирочной машины 6, сборников 7, 8 и 16, насоса-дозатора 9, смесителя 10, деаэратора 11, пластинчатого теплообменника 13, вакуум-насоса 15, машины 17 для фасования готовой продукции.

Рис. 1. Схема комплекса технологического оборудования для производства соков с мякотью

Семечковые плоды моют в вентиляторной моечной машине 1 и инспектируют на роликовом инспекционном транспортере 2. В конце транспортера на наклонной его части установлен душ для ополаскивания сырья. Далее плоды элеватором 3 подаются в ударно-протирочную машину 6. В шнеке питателя машины плоды разрезаются на куски и поступают в рабочую камеру, где мелко дробятся билами ротора. При этом сок с частицами мякоти продавливается через отверстия цилиндрического сита диаметром 250 мкм и поступает в сборник 7. Для подогревания сока и предохранения его от окисления в рабочую камеру машины, корпус шнека питателя и сборник сока подведен пар.

Из сборника 7 сок откачивается в смеситель двухплунжерным насосом-дозатором 9, который одновременно подает туда в установленном количестве сахарный сироп из сборника 8. Сок после смешивания с сахарным сиропом в непрерывно действующем смесителе 10 пропеллерного типа засасывается в непрерывно действующий деаэратор 11 пленочного типа. Деаэрация проводится при температуре 65…70 °С и остаточном давлении 28…21 кПа. Из деаэратора сок насосом 12 подается в пластинчатый теплообменник 13, где нагревается до 80…85 °С. Деаэрационно-пастеризационная установка снабжена центробежным насосом 14 для подачи воды и вакуум-насосом 15.

Фасование сока осуществляется в автоматическом наполнителе 17. Сок к нему поступает из напорного сборника 16. Заполненная тара пластинчатым транспортером 18 подается к автоматической паровакуумной закаточной машине 19, а оттуда поступает на стерилизацию.

При выработке соков с мякотью из косточковых плодов в линию дополнительно включают протирочную машину 5 с насосом 4. Протертую массу насосом подают в протирочную машину 6, в которой снимают ножевое устройство шнека-питателя. В дальнейшем технологический процесс проводится так же, как и при выработке соков с мякотью из семечковых плодов. Производительность комплекса по соку – 10 т в смену.

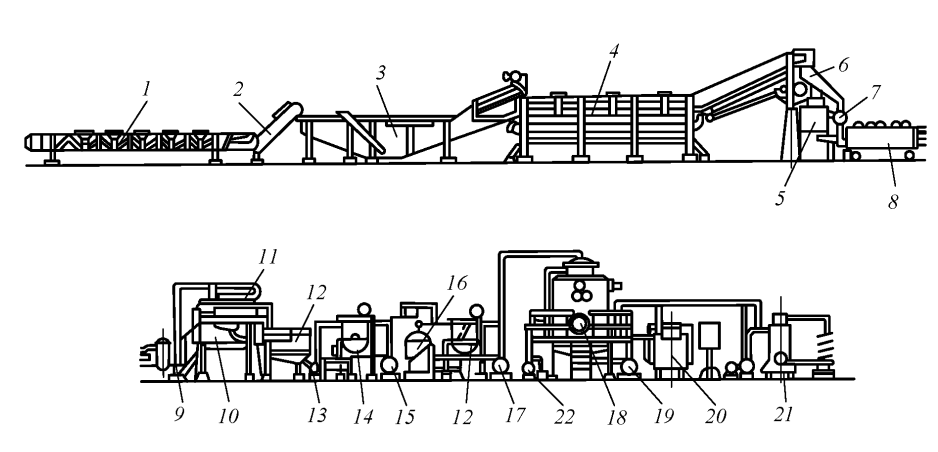

Машинно-аппаратурная схема комплекса технологического оборудования ЛМПС для переработки косточковых, семечковых плодов, ягод и томатов представлена на рис. 2 и состоит из инспекционных транспортеров 1 и 4, элеватора 2, моечной машины 3, машины 5 для удаления косточек, питательного бункера 6 и 12, дробилки 7, шнекового подогревателя 8, насосов 9, 13, 15, 17 и 19, экстрактора 10, сдвоенной протирочной машины 11, смесителя 14, сепаратора 16, деаэратора 18, гомогенизатора 20, пастеризатора 21, вакуум-насоса 22.

Рис. 2. Схема оборудования ЛМПС для производства нектаров

Плоды после инспекции попадают в первую ванну моечной машины 3, откуда барабанным перебрасывателем переносятся во вторую ванну, где интенсивно перемешиваются и обмываются водой при помощи барботирования сжатого воздуха. На роликовом транспортере 4 осуществляется вторая инспекция плодов. Над транспортером смонтированы душевые насадки, из которых плоды дополнительно обмываются.

Косточковые плоды подаются в косточковыбивные машины 5, а другие виды плодов – непосредственно в дробилку 7. Косточковыбивные машины валкового типа, в них один валок стальной, а другой покрыт резиной или полимерным материалом. Расстояние между валками регулируется в зависимости от величины перерабатываемых плодов. Резиновая или пластмассовая обивка на вальцах при износе заменяется новой. Под действием собственной тяжести масса падает в шнековый подогреватель 8, в котором нагревается до 95 °С примерно за 3 мин. Нагретая масса винтовым насосом 9 загружается в протирочную машину или экстрактор 10. В комплексе установлены две протирочные машины: первая имеет сито с диаметром отверстий 0,8 или 1,2 мм, вторая – с диаметром 0,4 или 0,6 мм.

Пюре, полученное в экстракторе или на протирочной машине, перекачивается винтовым насосом 13 в коррекционные резервуары 12 с механической мешалкой. Здесь же к пюре добавляют необходимые по рецептуре компоненты (сахарный сироп, кислоту, соль и т. п.). В массе контролируют содержание сухих веществ, после чего ее направляют в деаэратор 18. Деаэрированный продукт гомогенизируют в плунжерном гомогенизаторе 20 при давлении 15…20 МПа.

Стерилизацию производят в пластинчатом теплообменнике 21 при 125 °С. После стерилизации нектар передают на фасование. После заполнения и укупорки бутылки с соком поступают в непрерывно действующий секционный душевой охладитель (на рис. не показан), где охлаждаются в первой секции до 90 °С за 3…10 мин. Охлаждение заканчивается примерно через 20 мин по достижении продуктом 30…40 °С.

Линия фасования состоит из бутылкомоечной машины, наполнителя и укупорочного механизма. Бутылкомоечная машина основана на принципе замачивания и шприцевания. Для мойки используются чистая вода (теплая и горячая) и моющий раствор – 1…2 %-ный раствор едкого натра. Мойка бутылок осуществляется в такой последовательности: предварительное шприцевание, замачивание, шприцевание моющим раствором, первое шприцевание горячей водой, второе шприцевание горячей водой и третье шприцевание свежей теплой водой. На выходе из моечной машины вмонтирован светящийся экран для контроля качества вымытых бутылок. Удаление плохо промытых бутылок производится вручную.

В однокамерном вакуум-наполнителе бутылки наполняются до определенного уровня стерилизованным и охлажденным до 95…98 °С нектаром или соком.

Техническая характеристика комплекса технологического оборудования ЛМПС

- Производительность, кг/ч

- по нектару 4000

- по томатному соку 2500…3000

- Расход:

- воды, м3 15

- пара, кг/ч 1100

- Установленная мощность, кВт 69

- Температура стерилизации, °С 125

- Обслуживающий персонал, чел.:

- комплекса без инспекции 3

- станции фасования и укупоривания 4

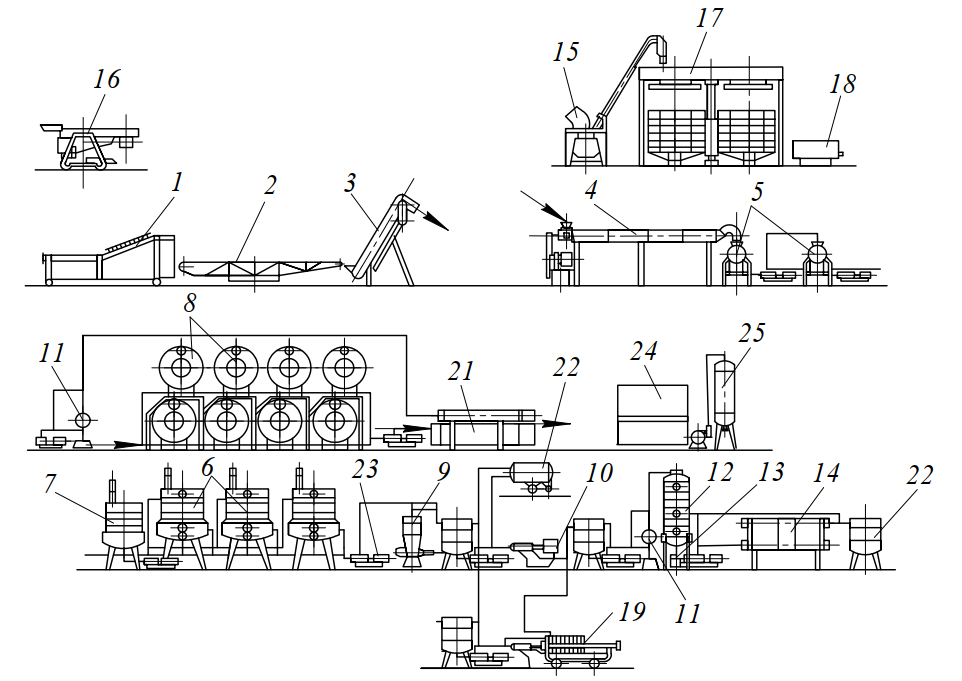

Машинно-аппаратурная схема комплекса технологического оборудования ЛУ-3А для производства нектаров и томатного сока представлена на рис. 3 и состоит из моечной машины 1, инспекционного транспортера 2, элеватора 3, шнекового подогревателя 4, протирочной машины 5, смесителя 6, котла 7 для варки сиропа, сборника 8 для осветления сока, центрифуги 9, гомогенизатора 10, подогревателя 11, деаэратора 12, вакуум-насоса 13, трубчатого пастеризатора 14, молотковой дробилки 15, машины 16 для удаления плодоножек, гидравлического пресса 17, сборника 18 с фильтром, фильтр-пресса 19, намывного фильтра 20, пастеризатора-охладителя 21 с выдерживателем, промежуточного сборника 22, насоса 23, пульта управления 24, компрессора 25.

При производстве нектаров поступающие в переработку плоды, за исключением вишни, моются в вентиляторной моечной машине 1 и поступают на сортировочный транспортер 2, где вручную отбираются некондиционные плоды и посторонние примеси. Мойка вишни с одновременным удалением плодоножек производится на машине 16 для удаления плодоножек. Затем косточковые плоды и томаты элеватором 3 загружаются непосредственно в шнековый подогреватель 4. Семечковые плоды перед поступлением в подогреватель измельчаются в молотковой дробилке 15, что обеспечивает их лучшую прогреваемость.

В подогревателе продукт нагревается паром, который подается в паровую рубашку и непосредственно внутрь подогревателя через два патрубка. В зависимости от вида перерабатываемых плодов частота вращения вала подогревателя регулируется в пределах от 70 до 230 мин–1. Температура плодовой массы при выходе из подогревателя составляет 80…90 °С. Горячая масса поступает в протирочную машину 5, на которой устанавливаются сита с диаметром отверстий 5 мм. Протирочная машина предназначена для удаления косточек из косточковых плодов и грубого измельчения семечковых плодов и томатов. Полученная грубоизмельченная масса насосом перекачивается во вторую протирочную машину с ситами диаметром 0,4 мм, где осуществляется тонкое измельчение.

Рис. 3. Машинно-аппаратурная схема комплекса технологического оборудования ЛУ-3А для производства нектаров и томатного сока

Протертую массу смешивают по рецептуре с сахарным сиропом в сборниках-смесителях 6. Сироп готовят в двустенном котле 7. После смешивания с сиропом получают сок, который затем очищают от крупных частиц мякоти на центрифуге 9 и гомогенизируют в гомогенизаторе 10.

Гомогенизированный продукт, если его температура ниже 60 °С, подогревают в трубчатом подогревателе 11 до этой температуры, затем подают в деаэратор 12, где поддерживается вакуум (остаточное давление 41…35 кПа). Здесь из продукта удаляют воздух, после чего сок пастеризуют в трубчатом пастеризаторе 14 и подают на асептическое хранение или фасование.

Фасование сока осуществляется на поставляемой отдельно станции, в состав которой входят машина для мойки бутылок, автомат для наполнения и укупоривания бутылок, пастеризатор непрерывного действия, четырехрядный ленточный транспортер, устройство для просвечивания бутылок, ленточный транспортер и комплектующие элементы.

Техническая характеристика комплекса технологического оборудования ЛУ-3А

- Производительность по сырью, кг/ч 2000…4000

- Расход:

- пара, кг/ч 5300

- воды, м3/ч 120

- Давление, кПа:

- пара 600…1200

- воды 300

- Установленная мощность оборудования, кВт 200

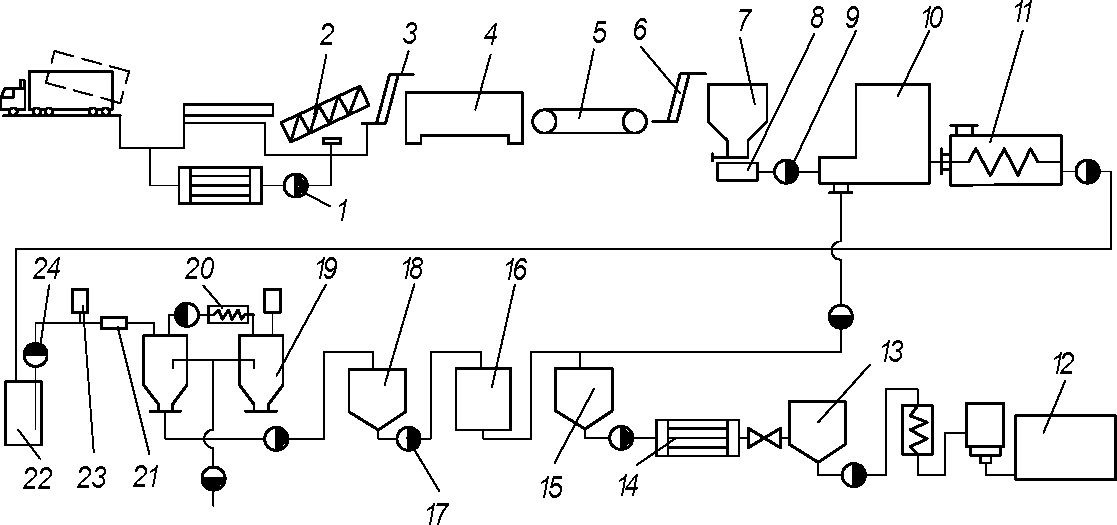

Машинно-аппаратурная схема комплекса технологического оборудования для производства осветленных фруктовых соков из семечковых и косточковых плодов представлена на рис. 4 и состоит из насосов 1, 9, 17 и 24, шнекового отделителя 2, элеваторов 3 и 6, моечной машины 4, инспекционного транспортера 5, сборников 7, 13, 15, 18, 19 и 22, дробилки 8, пресса 10, пастеризатора-охладителя 11, пастеризатора 12, фильтров 14 и 16, охладителя 20, трубчатого статического смесителя 21 и дозатора 22 пектолитических препаратов.

Рис. 4. Машинно-аппаратурная схема комплекса технологического оборудования для производства осветленного яблочного сока

Поступившие на переработку плоды засыпают в бетонные ванны, откуда гидротранспортером по подземным каналам они направляются в цех. Здесь с помощью шнекового отделителя 2, расположенного в бетонной ванне (яме), плоды отделяют от воды и с помощью элеватора 3 с душевым устройством поднимают к машине для окончательной мойки 4. Вода, поступающая со шнекового отделителя и содержащая крупные загрязнения (камни, ветки, листья и т.п.), попадает на загрузочную воронку наклонного шнекового конвейера с перфорированным дном, задерживающим и удаляющим загрязнения. Очищенная вода стекает в ванну (яму), откуда с помощью погружного насоса 1 подается обратно в бетонные ванны с плодами для повторного ее использования.

Промытые плоды инспектируют 5, удаляя негодные для переработки плоды, и элеватором 6 поднимают к приемному сборнику 7, ополаскивая плоды струей чистой воды. Яблоки из сборника в необходимом количестве (в зависимости от производительности пресса) подают на дробилку 8. Измельченная плодовая масса немедленно направляется насосом 9 на прессование 10. Полученный сок в установке для прессования очищают от возможных крупных частиц, и после пастеризации и охлаждения 11 направляют в одну из емкостей для депектинизации. Выжимки от прессования измельчают на мешалке при возможной добавке воды и направляют в емкости для брожения.

Сок после пастеризации и охлаждения (45…50 °С) сначала направляют в промежуточный сборник 22, откуда дозировочным насосом 24 он засасывается в емкости для депектинизации. По пути в трубопровод вводят пектолитический препарат 23 при его перемешивании с помощью трубчатого статического смесителя 21.

Процессы депектинизации и осветления протекают в зависимости от вида применяемого препарата.

Если препарат для осветления требует охлаждения сока, то его после депектинизации через охладитель 20 перекачивают в емкости для осветления 19 и добавляют препарат вручную. Если охлаждения не требуется, сок в этом случае не перекачивают, а препарат для осветления вводят в емкость для депектинизации. По окончании депектинизации и осветления образовавшийся на дне емкости осадок перекачивают в сборник для приемки осадка 18, откуда его направляют насосом 17 на фильтр 16.

Полученный таким образом сок с помощью насоса перекачивают в сборник 19, куда добавляют сок, полученный от фильтрации осадка. Смесь соков еще раз фильтруют 14 для получения полностью осветленного сока, готового к фасованию в бутылки. Этот сок собирают в приемном сборнике 13, а потом направляют на линию фасования в бутылки, где он предварительно деаэрируется и пастеризуется.

Фасование сока в бутылки происходит при 80 °С с последующей дополнительной пастеризацией и охлаждением в туннельном пастеризатореохладителе.

Техническая характеристика комплекса технологического оборудования для производства осветленного яблочного сока

- Производительность по сырью, кг/ч 3000

- Общая установленная мощность оборудования, кВт 106,85

- Общий расход:

- воды, м3/ч 12

- пара, т/ч 500

- Обслуживающий персонал, чел 12

Машинно-аппаратурная схема комплекса технологического оборудования для переработки косточковых плодов на осветленные соки представлена на рис. 5 и состоит из моечной машины 1, инспекционного конвейера 2, дробилки 3, подогревателя 4, протирочной машины 5, охладителя 6, вакуум-фильтра 7, емкостей 8 и 9 для депектинизации и осветления соответственно и фильтра 10. Поступившие для переработки плоды сначала загружают в моечную машину 1, потом инспектируют на транспортере 2 и измельчают в дробилке 3. Измельченную массу подогревают в подогревателе 4, протирают на протирочной машине 5 и охлаждают до температуры депектинизации в охладителе 6.

Рис. 5. Машинно-аппаратурная схема комплекса технологического оборудования для переработки косточковых плодов на осветленные соки

Выделение сока происходит на вакуум-фильтре 7. Полученный сок при необходимости еще раз депектинизируют и осветляют в емкостях 8 и 9, предусмотренных для этих целей, или сразу же направляют для вторичной фильтрации в фильтре 10.

Техническая характеристика комплекса технологического оборудования по переработке косточковых плодов на осветленные соки

- Производительность по сырью, кг/ч 3000

- Установленная мощность оборудования, кВт 40,8

- Расход:

- воды, м3/ч 4,0

- пара, кг/ч 500

- Обслуживающий персонал, чел 12

Фасование сока в бутылки предусмотрен на том же участке комплекса, что и для сока из семечковых плодов. Заранее подготовленный сок направляют в цех, где его деаэрируют, пастеризуют и фасуют в бутылки.

4. Ведущее технологическое оборудование

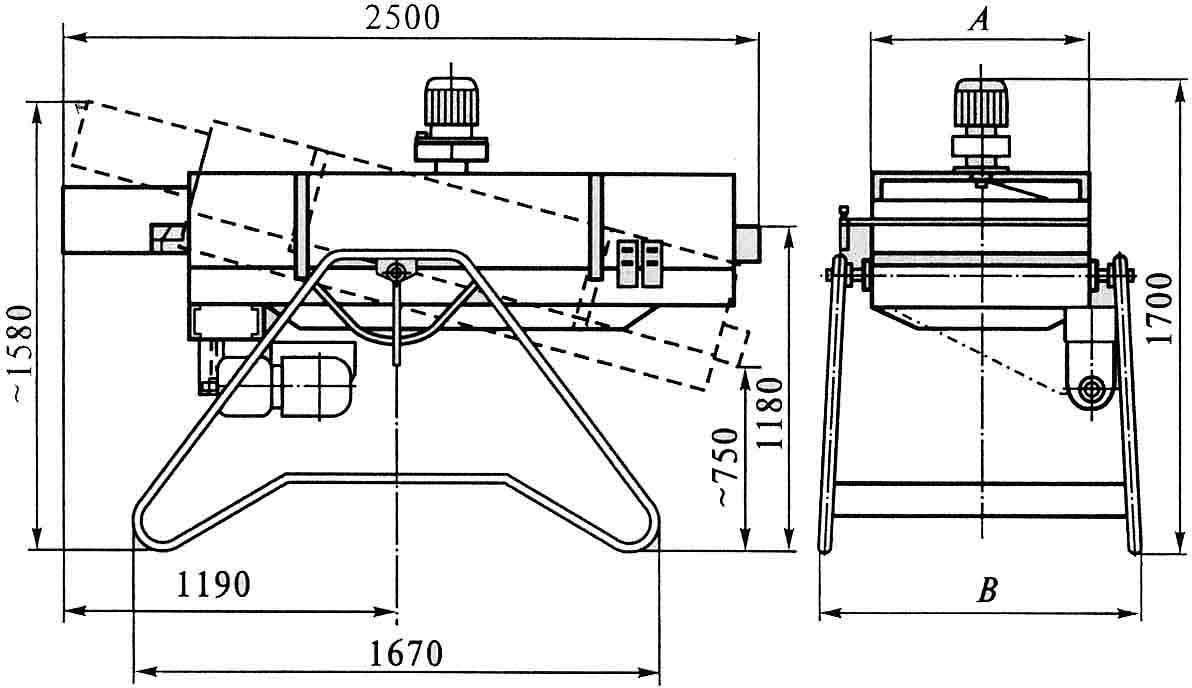

Машина для отделения плодоножек 28BS (28С) фирмы «Herbert» (рис. 6) предназначена для отделения плодоножек (хвостиков) вишни, черешни, корнишонов и состоит из приемного резервуара, конвейера, вращающихся вальцов и электродвигателя.

Рис. 6. Машина для отделения плодоножек 28BS (28С) фирмы «Herbert»

Процесс отделения идет за счет использования нескольких параллельных, покрытых слоем резины вальцов. Овощи подаются конвейерной лентой в направлении вальцов, где хвостики захватываются вращающимися вальцами, обрываются и сбрасываются в предусмотренный для них приемный резервуар, а фрукты направляются дальше по конвейерной ленте. Плодоножки удаляют до калибровки плодов.

Техническая характеристика машин для отделения плодоножек фирмы «Herbert»

| 28BS | 28С | |

| Производительность по черешне, кг/ч | 1500 | 1400 |

| Расход воды, м3/ч | 1,0 | 1,0 |

| Максимальный уровень шума, дБ | 82 | 82 |

| Установленная мощность, кВт | 3,3 | 3,3 |

| Габаритные размеры, мм | 2500x1055x2000 | 2500x1100x1700 |

| Размеры А и В соответственно, мм | 940 и 1055 | 710 и 825 |

| Масса, кг | 550 | 325 |

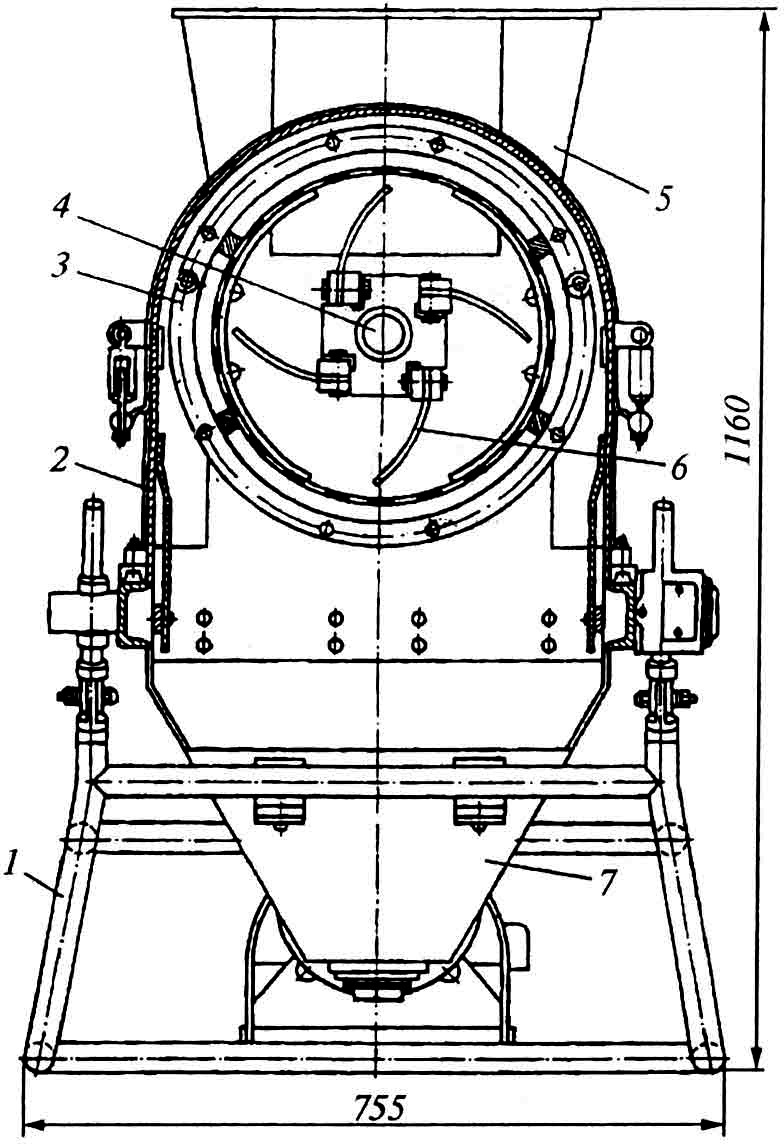

Протирочная машина 1П31 (рис. 7) предназначена для протирания мякоти вишен, слив, абрикосов и персиков с отделением косточек от мякоти и состоит из корпуса 2, станины 1, петельного вала 4, загрузочного бункера 5, сборника 7 и привода.

Корпус 2 машины представляет собой две боковины, закрепленные на раме станины 1 и покрытые легкосъемной обечайкой. На двух подшипниках скольжения, установленных на передней крышке и задней боковине, вращается петельный вал с четырьмя рядами петель 6. Внутри корпуса установлена сетка 3 с отверстиями диаметром 5 мм, укрепленная для жесткости в каркасе. На передней крыше имеется лоток для выхода отходов. Рабочий орган машины приводится во вращение от электродвигателя через редуктор.

Машина работает следующим образом. Плоды поступают в машину через загрузочный бункер. Попав в полость, образуемую ситом, плоды разбиваются петельным валом и отбрасываются на сетку. Сквозь сито и мякоть, и жидкая фаза плодов проходят в полость между ситом и корпусом, откуда стекают в сборник.

Из сборника 7 протертую массу откачивают насосом. Косточки продвигаются к выходному лотку и по нему сходят в приготовленную тару. Регулирование производительности машины в зависимости от вида и сорта продукта осуществляется за счет изменения угла наклона верхней части машины.

Рис. 7. Протирочная машина 1П31

Техническая характеристика протирочной машины 1П31

- Производительность, кг/ч 1000

- Частота вращения рабочего вала, с-1 28,7

- Количество бичей, шт 4

- Угол опережения бичей, град 1,5

- Диаметр отверстий в ситах, мм 0,8…5,0

- Живое сечение сетки, % 37

- Установленная мощность электродвигателя, кВт 1,1

- Габаритные размеры, мм 1570x755x1214

- Масса, кг 315

Гидравлический горизонтальный корзиночный пресс «Bucher HP 5000» (рис. 8) предназначен для прессования мезги семечковых плодов, ягод и винограда с целью извлечения из нее сока и состоит из распределительного щита 1 и гидравлической системы 2. У данного пресса само устройство для прессования и гидравлическая система 2 приведения в движение дисков образуют две четко отделенные друг от друга части.

Продукту, подаваемому в точке А, диск может оказать регулируемое сопротивление и тем самым значительно улучшить предварительное извлечение сока. Благодаря вращению корзины при загрузке мезга распределяется равномерно.

Рис. 8. Гидравлический горизонтальный корзиночный пресс «Bucher HP 5000»: а – пресс наполнен; б – открытая корзина с выпадающими выжимками

Выход сока происходит по специальной дренажной системе через пустотелые камеры в обоих дисках. Примерно 200 эластичных пластмассовых стержней с продольными желобками, расположенными по краям, вставленные в диски пресса, способствуют дренажу сока, а при разъединении дисков – рыхлению выжимок.

Пластмассовые стержни с желобами покрыты нейлоновыми «чулками», через которые выходящий из пресса сок фильтруется, стекает в расположенный слева сборник и в точке В выходит из пресса. Так как корзина закрыта герметично, сок первого отжима при вытекании окисляется незначительно.

Продвижение диска пресса вперед и назад может регулироваться автоматически по индивидуальной программе. При обратном движении диска выжимки опять разрыхляются во время вращения корзины. Число циклов также регулируется. В отличие от сока первого отжима сок при последующих циклах прессования значительно окисляется.

В конце процесса извлечения сока диски и корзина пресса отводятся назад. Более или менее разрыхленные выжимки выпадают из корзины и могут быть удалены с помощью шнека.

Техническая характеристика гидравлического горизонтального корзиночного пресса «Bucher HP 5000»

| Вместимость корзин, м3 | 5,0 | 3,0 | 2,5 |

| Поверхность под давлением, дм2 | 332 | 196 | 196 |

| Общее давление прессования, кПа | 31360 | 18620 | 18620 |

| Продолжительность загрузки, мин | 10…18 | 10 | 10 |

| Продолжительность прессования, мин | 70…75 | 12…15 | 10…12 |

| Количество циклов | 20…25 | 70…75 | 70…75 |

| Количество дренажных рукавов | 220 | 130 | 130 |

| Масса пресса, кг | 25 000 | 14 500 | 13 000 |

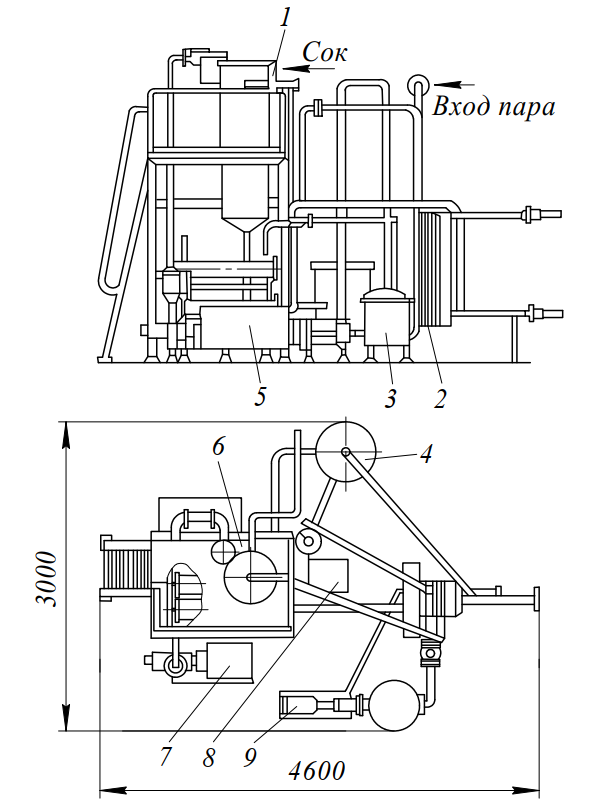

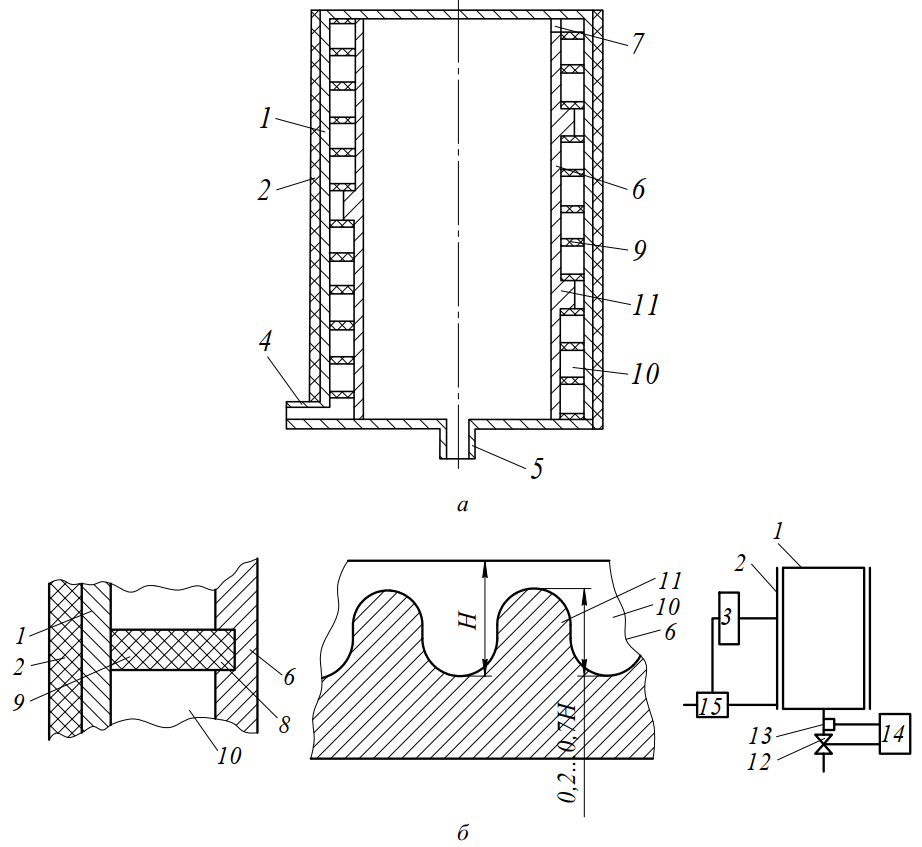

Деаэратор-пастеризатор ДПУ (рис. 9) предназначен для подогрева сока до определенной температуры пластинами, нагретыми встречным потоком горячей воды. Пастеризатор имеет три секции (пастеризации, регенерации, охлаждения) и состоит из пластинчатого аппарата (пастеризатора) 2, сокового насоса 8, вакуум-насоса 7, выдерживателя 5, площадки 6, бойлера 3, уравнительного бака 4, дозатора 1 и насоса 9 для горячей воды.

Выдерживатель 5 предназначен для выдержки в нем сока. Уравнительный бак 4 предназначен для обеспечения постоянного уровня сока. Внутри бака находится поплавковый регулятор.

Рис. 9. Деаэратор-пастеризатор ДПУ

Деаэратор представляет собой цилиндр из нержавеющей стали с конусным днищем и стеклянной крышкой. Внутри деаэратора установлены два перфорированных цилиндра, верхний цилиндр соприкасается торцами со стеклянной крышкой деаэратора. Верхняя часть деаэратора соединена с пеноуловителем. Для контроля уровня сока в нижней части установлено смотровое окно.

Соковый насос 8 откачивает деаэрированный сок и подает его в секцию регенерации. Бойлер 3 служит для подогрева воды паром, насос – для подачи горячей воды в секцию пастеризации.

Система автоматического регулирования предусматривает: поддержание заданной температуры пастеризации сока (87 ± 2 °С) с помощью электронного регулирующего прибора.

Деаэратор-пастеризатор работает следующим образом. Сок, подлежащий пастеризации, из сборника подается в уравнительный бак 4, откуда под действием вакуума засасывается в деаэратор и через сопло направляется на стеклянную крышку деаэратора. Растекаясь по поверхности крышки, сок тонкой пленкой стекает вниз по перфорированному цилиндру и подвергается деаэрации. Деаэрированный сок откачивается соковым насосом 8 и подается в секцию регенерации пластинчатого аппарата 2. Уровень сока в деаэраторе поддерживается в заданных пределах с помощью электронного сигнализатора уровня.

В секции регенерации аппарата холодный сок с температурой 18 °С подогревается пластинами, нагретыми встречным потоком горячего сока. Далее сок поступает в секцию пастеризации аппарата, где подогревается до температуры 87 °С пластинами, нагретыми встречным потоком горячей воды с температурой 88 °С. Из секции пастеризации сок поступает в выдерживатель, в котором находится в течение 72 с, и через автоматический перепускной клапан направляется в секцию регенерации. Здесь пастеризованный сок отдает большую часть своего тепла вновь поступающему холодному соку. Преждевременно охлажденный в секции регенерации сок поступает в секцию водяного охлаждения, в которой охлаждается до температуры 20…25 °С.

В случае падения температуры пастеризации ниже 87 °С автоматически срабатывает перепускной клапан, недопастеризованный сок через штуцер клапана возвращается в уравнительный бак для повторной стерилизации. Сок в секции пастеризации подогревается через пластины горячей водой.

Вода подогревается в бойлере 3 паром и подается в секцию пастеризации насосом. Для охлаждения сока используется холодная вода. При необходимости работы установки без деаэрации деаэратор отключается от общей системы трехходовым краном и насос может перекачивать сок из уравнительного бака в пластинчатый аппарат.

Техническая характеристика деаэратора-пастеризатора ДПУ

- Производительность, м3/с 0,00042 Число пластин, шт 37

- Площадь поверхности теплообмена, м2 7,3

- Расход:

- пара, кг/с 0,011

- холодной воды, м3/с 0,0011

- Давление пара, МПа 0,15

- Разряжение в деаэраторе, кПа 69,0…98,5

- Установленная мощность электродвигателей, кВт 10,1

- Габаритные размеры, мм 4600x3000x3650

5. Новые технические решения технологических задач

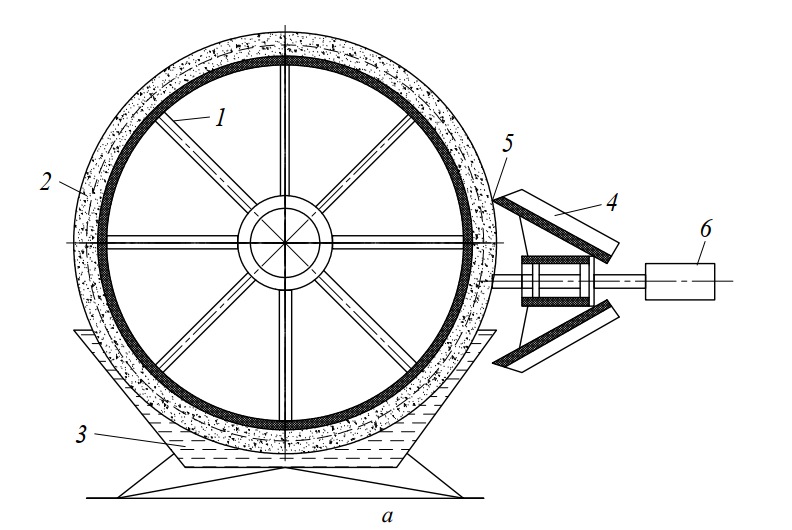

Барабанный вакуум-фильтр (а.с. № 1674904, В01 D33/06) (рис. 10 а, б) состоит из вращающегося барабана 1 с нанесенным на его поверхность намывным слоем вспомогательного фильтрующего материала 2, корыта 3, специального сегментного ножа 4 с сегментным режущим элементом 5 и механизмом 6 микрометрической подачи. Наружная поверхность барабана 1 выполнена из пористого материала и представляет собой одноили многоходовую винтовую поверхность.

Намывной слой 2 повторяет поверхность барабана, что достигается с помощью специального сегментного ножа 4, который выполнен в виде бесконечной цепи с сегментным режущим элементом 5.

Рис. 10. Барабанный вакуум-фильтр

Фильтр работает следующим образом. Разделяемая суспензия заливается в корыто 3 вакуум-фильтра. При вращении барабана с намытым на него слоем вспомогательного фильтрующего материала 2 часть его поверхности погружается в фильтруемую суспензию, вследствие чего за счет вакуума, создаваемого внутри барабана, фильтрат проходит через фильтрующий слой, а взвешенные частицы осаждаются на нем.

При этом образование профильной поверхности вспомогательного фильтрующего материала, идентичной поверхности барабана, может происходить как в процессе намывки вспомогательного фильтрующего материала, так и в начальный период процесса фильтрации суспензии.

По мере вращения барабана режущие кромки сегментных элементов 5 ножа 4 перемещаются параллельно оси барабана, копируя профиль его наружной поверхности, и одновременно перпендикулярно оси барабана, обеспечивая срезание слоя осадка и обновление фильтрующей поверхности.

Барабанный вакуум-фильтр отличается тем, что с целью увеличения производительности, снижения материалоемкости фильтра и эксплуатационных затрат, наружная поверхность барабана выполнена в виде одноили многоходовой винтовой поверхности, а нож выполнен в виде бесконечной цепи с сегментными режущими элементами, перемещающимися параллельно и перпендикулярно оси барабана.

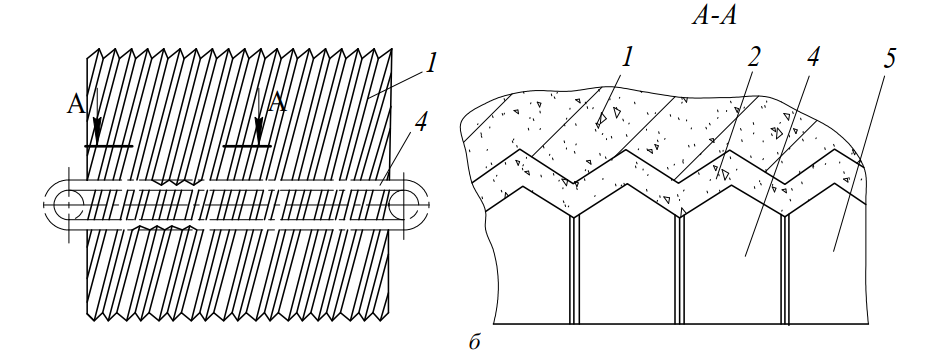

Устройство для тепловой обработки жидких пищевых продуктов (пат. РФ № 2088121, А23 L3/005, А23 С3/02) содержит полый цилиндрический корпус 1 (рис. 11 а) с системой термостатирования, включающей нагревательный элемент 2 и блок 3 (рис. 11 б) коррекции мощности, входным 4 и выходным 5 патрубками. В корпусе 1 коаксиально установлен полый цилиндрический обтекатель 6 с отверстием 7 и винтовым пазом 8 на боковой поверхности.

В пазу 8 (рис. 11 б) установлен эластичный шнур 9, образующий в зазоре между внутренней поверхностью корпуса 1 и цилиндрическим обтекателем 6 винтовой канал 10. На внешней поверхности обтекателя 6 в винтовом канале 10 выполнены обтекаемые выступы 11 с высотой 0,2…0,7 ширины зазора Н между внешней поверхностью обтекателя 6 и внутренней поверхностью корпуса 1. Гребни выступов 11 перпендикулярны каналу 10. Входной 4 и выходной 5 патрубки корпуса 1 выполнены в нем со стороны, противоположной размещению отверстия 7 в обтекателе 6. На выходном патрубке 5 установлен регулируемый дроссельный вентиль 12, а перед ним на выходе обтекателя 6 – датчик давления 13, соединенный с входом регулируемого дроссельного вентиля 12 через аналоговый преобразователь 14. На входном патрубке 4 установлен расходомер 15, соединенный с блоком 3 коррекции мощности системы термостатирования.

Рис. 11. Устройство для тепловой обработки жидких пищевых продуктов

Устройство работает следующим образом. Обрабатываемый жидкий пищевой продукт через патрубок 4 в зазор между внутренней поверхностью корпуса 1 и внешней поверхностью обтекателя 6, в котором он перемещается снизу вверх по винтовому каналу 10, образованному установленным в пазу 8 упругим шнуром 9. Нагреватель 2 через корпус 1 нагревает продукт до температуры обработки. Образование пристенного ламинарного слоя потока продукта и его пригорание на внутренней поверхности обогреваемого нагревателем 2 корпуса 1 исключено турбулизирующим воздействием выступов 11 на внешней поверхности обтекателя 6 в канале 10. Нагретый продукт через отверстие 8 в верхней части устройства поступает в полость обтекателя 6, по которой стекает вниз, отдавая тепловую энергию через обтекатель 6 потоку нагреваемого продукта в канале 10.

Из полости обтекателя 6 продукт поступает в выходной патрубок 5 и через регулируемый дроссельный вентиль 12 удаляется из устройства, охлаждаясь за счет адиабатного расширения за дроссельным вентилем 12. Необходимое для создания щадящего температурного режима и сохранения термолабильных составляющих продукта давление создается регулируемым дроссельным вентилем 12 и автоматически поддерживается независимо от колебаний производительности и давления подающих устройств и изменения реологических характеристик продукта выработкой командного сигнала датчиком 13 давления, установленным на выходе из обтекателя 6 у выходного патрубка 5, на изменение выходного сечения дроссельного вентиля 12, передаваемого на вход последнего через аналоговый преобразователь 14.

Одновременно при колебании производительности подающих устройств и изменении реологических характеристик продукта расходомер 15, установленный на входном патрубке 4, подает сигнал на блок 3 коррекции мощности системы термостатирования, изменяющий количество электричества, подаваемое на нагреватель 2 до выхода системы термостатирования из равновесного состояния, что позволяет избежать локального перегрева или переохлаждения потока обрабатываемого продукта и сохранить его термолабильные составляющие, а также не допустить повышения обсемененности.

Устройство для тепловой обработки жидких пищевых продуктов отличается тем, что на внутренней поверхности корпуса или внешней поверхности обтекателя в винтовом канале выполнены обтекаемые выступы, гребни которых перпендикулярны винтовому каналу и по высоте не превосходят ширины зазора, выходной патрубок сообщен с внутренней полостью обтекателя и выполнен в корпусе со стороны входного патрубка и противоположной отверстию обтекателя.