Содержание страницы

Спирт этиловый ректификованный – прозрачная бесцветная жидкость без привкуса и запаха посторонних веществ, применяемая в пищевой (для приготовления ликеро-водочных изделий, виноградных и плодово-ягодных вин), химической, парфюмерной, лакокрасочной, фармацевтической и других отраслях промышленности.

1. Характеристика сырья и продукции

Для производства этилового спирта используется крахмалсодержащее сырье – различные виды зерна (пшеница, рожь, ячмень овес) и картофель. Зерно по влажности классифицируют на сухое (13,5…14,0 %), средней сухости (13,5…16 %), влажное (15…18 %), сырое (свыше 18 %). По содержанию сорной примеси товарное зерно подразделяют на чистое (до 1…2 %), средней чистоты (2…4 %), сорное (свыше 4 %).

Картофель наиболее полно отвечает технологическим требованиям спиртового производства, так как быстро разваривается, образует достаточно подвижную массу, содержащую необходимые количества азотистых веществ для питания дрожжей, дает наиболее высокий выход спирта. Количество воды в картофеле колеблется от 64 до 86 %, крахмала – 8…30 % в зависимости от сорта, размера клубней, степени их зрелости. Для производства спирта картофель по внешнему виду клубней должен быть целым, сухим, без заболеваний, непроросшим, однородным или разнородным по окраске. По форме и размеру картофель может быть любой формы, с размером по наибольшему поперечному диаметру не менее 30 мм.

В спиртовом производстве используется вода питьевая и техническая. По бактериологическим показателем вода, подаваемая в водопроводную сеть, должна соответствовать следующим нормам: общее количество бактерий в 1 мл неразбавленной воды – не более 100, коли-индекс – не более 3, коли-титр – не более 300. В зависимости от объекта применения к воде предъявляются различные требования, например, для приготовления замеса перед развариванием используется техническая вода с температурой не более 50 °С, рН = 4,5…5,5, жесткостью не выше 12 мг·экв/л. Не допускается присутствия в ней солей тяжелых металлов (ртути, свинца, бария и т.д.), а также солей азотистой кислоты.

В качестве осахаривающих материалов в спиртовом производстве применяются ферментные препараты микробиологического происхождения в виде поверхностных и глубинных культур, а также концентрированных препаратов.

Спирт, вырабатываемый из зерно-картофельного сырья, обладает специфическим запахом, обусловленным присутствием в нем относительно небольшого количества различных примесей: карбоновых кислот, эфиров, альдегидов, компонентов сивушного масла и других соединений. Температура плавления составляет (замерзания) –114,6 °С, кипения (при 101,08 кПа) – 78,4 °С, вспышки – 130 °С.

В спиртовом производстве из зерна и картофеля вырабатывают спирт-сырец, спирт этиловый ректификованный I сорта, спирт этиловый ректификованный высшей очистки и спирт этиловый ректификованный «Экстра». На производство спирта этилового ректификованного «Экстра» используются все виды кондиционного зерна (пшеница, рожь, ячмень и т.д.), а в отдельных случаях, например, при выработке водки «Русская» — до 35 % здорового картофеля.

2. Особенности технологии производства спирта этилового ректификованного

Технологический процесс производства спирта этилового ректификованного в условиях малого производства состоит из следующих стадий: очистка и измельчение сырья, разваривание сырья, осахаривание разваренной массы, приготовление дрожжей, сбраживание сусла, перегонка бражки и ректификация спирта, хранение.

Очистка и измельчение сырья. Все зерновые культуры, поступающие в производство, очищают от пыли, земли, камней, ферромагнитных и других примесей на зерновых и электромагнитных сепараторах (магнитных колонках) и зерноочистительных машинах, имеющих магнитные устройства. В зерне, идущем на варку, после очистки не должно содержаться металлических примесей. Содержание сорных примесей допускается в количестве не более 1 %.

При периодическом разваривании зерно перерабатывают в целом виде. Для устранения покровного брожения пленчатое зерно (овес, ячмень, просо) необходимо перерабатывать в смеси с беспленочным зерном или картофелем в таком соотношении, чтобы количество пленок не превышало 8 % от массы зерна в сусле. При отсутствии беспленочного зерна или картофеля ячмень и просо развариваются обязательно в дробленом, а овес – в обрушенном виде.

При дроблении ячменя и проса полученный продукт разделяют на плоских виброситах на две фракции, которые разваривают раздельно. При этом в измельченном ячмене и просе не должны содержаться целые зерна, а количество мучки не должно превышать 5 %. Потери крахмала на распыл при дроблении проса и ячменя не должны превышать 0,3 %.

При измельчении зерна, поступающего на варку, качество дробления должно характеризоваться следующими показателями: остаток на сите 3 мм – не более 0,3 % при использовании молотковой дробилки и 5…8 % при размоле на вальцовом станке.

Картофель, находящийся на хранении окончательно отмывают от земли и отделяют камни, солому, ботву и другие примеси в специальных аппаратах. На мойку картофеля обычно расходуется до 200…400 % воды к массе сырья при продолжительности мойки 5…7 мин. При поступлении загрязненного картофеля продолжительность пребывания клубней в мойке увеличивается до 10…14 мин, а расход воды – до 600…800 %. При переработке здорового картофеля по данному режиму остаточная загрязненность клубней не должна превышать 0,1 %, а потери картофеля 0,2 %.

Разваривание сырья. При периодической схеме производства крахмалистое сырье разваривают непосредственно в разварнике до полной готовности и выдувают массу в паросепаратор. При отсутствии паросепаратора разваренная масса поступает в осахариватель.

Для пшеницы давление при разваривании составляет 0,45 МПа, температура – 155 °С, продолжительность – 85…90 мин, для кондиционного картофеля давление – 0,40 МПа, температура – 151 °С, продолжительность – 80…90 мин.

Осахаривание разваренной массы. При периодическом способе разваривания охлаждение разваренной массы и ее осахаривание проводят в одном аппарате – осахаривателе. В него предварительно набирают 5 % от общего количества солодового молока и воду до покрытия лопастей мешалки, после чего выдувают массу из разварников. При температуре массы 75…80 °С в змеевики пускают холодную воду, продолжая выдувать массу в осахариватель. По окончании выдувания охлаждают массу до 62…63 °С, добавляют остальные 95 % солодового молока или грибной культуры и перемешивают массу в течение 5 мин. Осахаривание проводят без перемешивания в течение 15…20 мин.

По окончании осахаривания сусло при перемешивании мешалкой и перемещении через змеевики охлаждают до 30 °С. В сусло вводят все дрожжи и перед поступлением на брожение охлаждают до температуры складки, принимаемой в зависимости от длительности брожения. Если дрожжи вносят в бродильный чан, то сусло по окончании осахаривания охлаждают до температуры складки, с которой оно и подается на брожение. Концентрация сухих веществ в сусле должна быть в пределах 16…18 % по сахарометру.

Приготовление дрожжей. Разведение чистой культуры дрожжей осуществляется путем их последовательного пересева с доведением объема среды до объема производственной дрожжанки.

Зрелые дрожжи, полученные в процессе размножения чистой культуры, должны быть упитанными, с высокой бродильной способностью. В процессе их роста не допускается нарастания кислотности, а количество мертвых дрожжевых клеток не должно превышать 3 %.

Для размножения дрожжей может использоваться сусло, приготовленное из различных зерновых культур, однако предпочтительнее применять сусло, полученное из картофеля или ржи. Поэтому, перерабатывая на спирт разные виды сырья, следует обязательно иметь в запасе определенное количество картофеля или ржи, предназначенное для приготовления дрожжей.

Сбраживание сусла. При периодическом способе брожения бродильные чаны заливаются периодически, при этом дрожжи могут подаваться как в осахариватель, так и в бродильный чан. Расход дрожжей составляет 6…8 % от объема сбраживаемого сусла.

Залив бродильного чана должен продолжаться не более 8 ч. Продолжительность брожения, считая от начала залива чана до начала перегонки зрелой бражки, составляет 72 ч.

Температура складки при 72-часовом брожении должна составлять 18…20 °С, при 48-часовом – 24…25 °С. Температура сбраживаемой среды во время главного брожения 29…30 °С, при дображивании – 27…28 °С. Температура при брожении регулируется подачей холодной воды в змеевики бродильных чанов или перекачиванием массы через выносные теплообменники, причем попадание воды в бражку должно быть полностью исключено.

При периодическом брожении рекомендуется применять перемешивание сбраживаемой массы диоксидом углерода для равномерного распределения дрожжей по всей массе, особенно при переработке зерна с большим содержанием пленок, вызывающих покровное брожение. Первое перемешивание проводят после заполнения чана на 1/3, второе – после залива половины чана и третье – по окончании залива.

Во время главного брожения массу не перемешивают, перемешивание возобновляют после 36 ч от начала заполнения чана и периодически повторяют через 4 ч. Продолжительность пуска СО2 для перемешивания через барботеры, расположенные у днища чана, составляет 5 мин. При этом бродильные чаны должны быть герметизированы и снабжены спиртоловушкой.

Перегонка бражки и ректификация спирта. Процесс перегонки основан на том, что смеси, содержащие алкоголь, по отношению к воде имеют более низкую температуру кипения (температура кипения спирта 78 °С), что дает возможность выделить спирт высокой концентрации из перебродившей бражки, которая содержит от 8 до 14 % алкоголя, в зависимости от качества сырья и соблюдения технологии приготовления. Пары бражки, образующиеся при кипении, содержат в 3…8 раз больше алкоголя, чем его концентрация в растворе.

В условиях малого производства вначале осуществляют перегонку бражки на брагоперегонной колонне, получая спирт-сырец крепостью 85…88 %, а затем его перегоняют на ректификационной колонне, получая спирт-ректификат крепостью 96,0…96,5 %. При использовании одной колонны перегонку осуществляют следующим образом. Для получения сырого (неочищенного) спирта с концентрацией 80 % об., перегонку производят несколько раз. Не рекомендуется перегонять при температуре выше 85 °С, так как это ведет к накоплению сивушных масел в спирте. Обычно перегоняют не более одной трети первоначального объема бражки.

Готовую бражку заливают в перегонный куб, заполняя не более двух третей его объема. Куб нагревают сначала с высокой скоростью нагрева (5 °С в мин), а после достижения 65 °С скорость нагрева снижают до 1 °С в минуту. При появлении первого отгона снижают скорость нагрева, регулируя ее так, чтобы скорость истечения дистиллята составляла 120…150 капель в минуту. Не допускают истечения дистиллята струей. Необходимо также постоянно контролировать температуру отгона, которая должна быть не более 30 °С, в противном случае увеличивают циркуляцию воды в холодильнике. Следует следить также за тем, чтобы не произошло выброса бражки в трубопровод.

При температуре 85 °С перегонку прекращают, т.к. начинается интенсивное выделение сивушных масел. При проведении первой перегонки в бражный дистиллят переходят все вредные вещества: альдегиды, сложные эфиры, высшие спирты. Поэтому рекомендуется отбирать 30…35 % объема дистиллята от количества залитой в куб бражки и вместе с оставшейся в кубе жидкостью вылить в канализацию. Содержание спирта в полученном дистилляте составляет примерно 20…35 % об.

После первой перегонки спиртовой отгон нейтрализуют насыщенным раствором пищевой соды или золой березовых дров (контролируют лакмусовой бумажкой), т.к. кислая среда способствует образованию альдегидов и эфиров при кипячении в кубе.

При проведении второй перегонки отбирают головную фракцию – 0,25…0,35 % от объема загруженной жидкости, т.к. в ней содержится большое количество эфиров и альдегидов. После этого переходят к отбору основной фракции в количестве 50 % от объема загруженной жидкости. Данный дистиллят содержит 50…60 % об. этилового спирта. Головную фракцию и кубовый остаток сливают в канализацию.

После второй перегонки проводят химическую обработку. Это необходимо для того, чтобы удалить примеси – остатки уксусного альдегида и метиловый спирт, которые имеют способность растворяться в этиловом спирте и его парах. Обычно спирт после второй перегонки окисляют слабым раствором марганцовки и далее обрабатывают щелочью. Для проведения химической обработки готовятся два раствора: 10 %-ный щелочи (растворяют NaOH или КОН в водно-спиртовой жидкости) и 2 %-ный марганцовки (растворяют КМnО4 в водно-спиртовой жидкости).

В полученный после второй перегонки спирт при постоянном перемешивании вливают раствор щелочи из расчета 10 мл раствора на 1 л жидкости. Выдерживают 10…15 мин и, не прекращая перемешивания, вливают 7,5 мл раствора марганцовки на 1 л жидкости. Далее выдерживают 6 ч. После этого вливают раствор щелочи в количестве 10 мл на 1 л жидкости, тщательно перемешивают и ставят на отстаивание до тех пор, пока жидкость не обесцветится и на дно емкости не ляжет черный осадок. Время отстаивания составляет примерно 20 ч. Далее жидкость, отделенную от осадка, фильтруют.

Третью перегонку проводят так же, как и вторую. Первую порцию отгона в количестве 0,5 % от объема загруженной в куб жидкости отбирают и сливают в канализацию. Отгоняют основную фракцию в количестве 70 % от объема загрузки. Полученный спирт имеет крепость 75…85 % об.

Когда качество спирта после третьей перегонки окажется неудовлетворительным, то следует прибегнуть к дополнительной химической очистке: добавляют NaOH до слабощелочной реакции, тщательно перемешивают и выдерживают трое суток. Далее этот спирт пропускают через колонку с Н+-катионитом для удаления катионов солей, а затем через ОН–-анионит – для удаления щелочных остатков. На стадии четвертой перегонки отбирают и выливают приблизительно 0,7 % первой порции отгона, затем отгоняют 80…90 % от объема жидкости, загруженной в куб. В результате получают спирт крепостью 89…92 % об., направляемый на хранение.

3. Организация и принципы функционирования комплексов технологического оборудования

В соответствии с видами перерабатываемого сырья принято различать три типа спиртовых заводов: заводы, перерабатывающие зерно и картофель, перерабатывающие мелассу, и заводы смешанного типа. В зависимости от суточной мощности спиртовые заводы разделяют на три группы: мелкие (1000 дал б.с/сут и менее), средние (1500, 2000 и 3000 дал б.с/сут) и крупные (6000 дал б.с/сут и более).

В рамках данной главы наибольший практический интерес представляют мелкие спиртовые заводы.

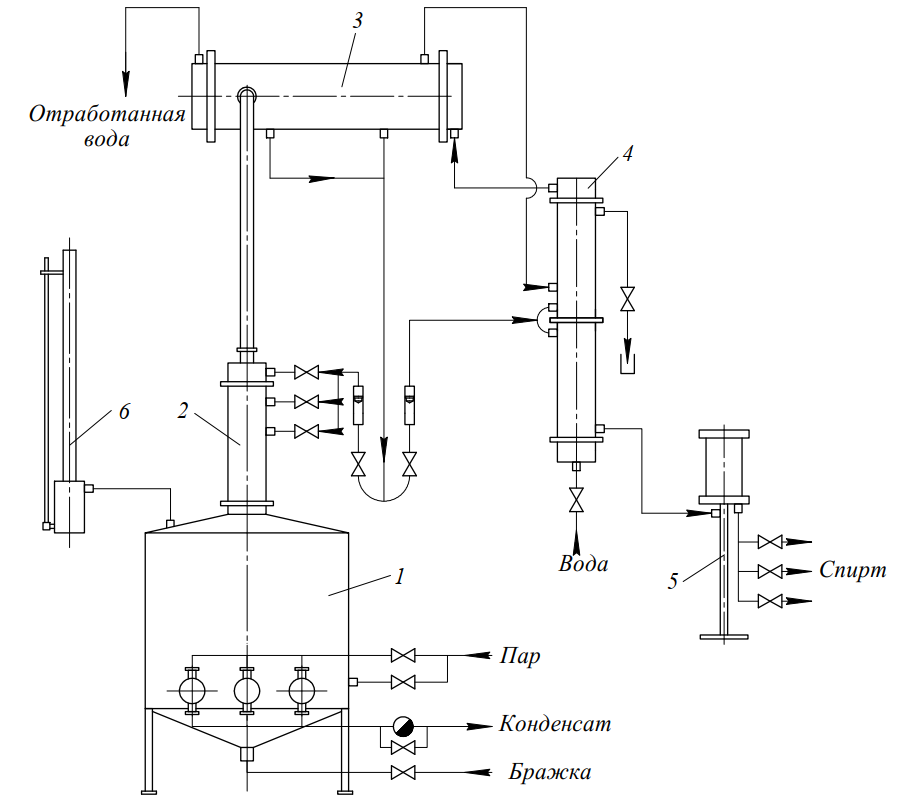

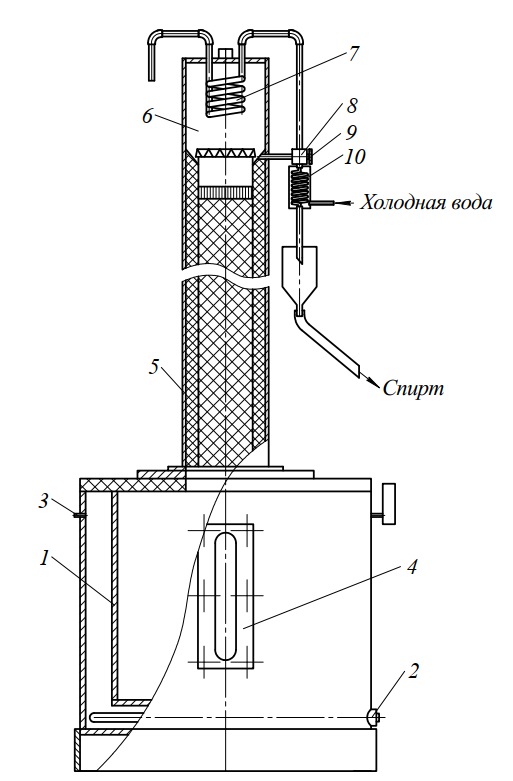

Машинно-аппаратурная схема комплекса технологического оборудования КУ-2-500 представлена на рис. 1. Комплекс предназначен для производства спирта-сырца и коньячного спирта.

Рис. 1. Комплекс технологического оборудования КУ-2-500

Состоит из куба-испарителя 1, массообменной колонны 2, дефлегматора 3, конденсатора-холодильника 4, смотрового фонаря 5 и вакуумпрерывателя 6.

В данном комплексе реализуется периодический процесс прямой фракционной сгонки виноматериалов на коньячный спирт с выделением головной и хвостовой фракций. В массообменной колонне 2 используются специальные колпачковые тарелки повышенной разделяющей способности, позволяющие изменять крепость дистиллята в зависимости от стадии процесса (отбора фракции). Куб-испаритель 1 снабжен паросепаратором (пеногасителем), исключающим пенообразование и захлебывание массообменной колонки 2. Применен горизонтальный кожухотрубный дефлегматор 3. Реализован раздельный вывод воздушных потоков и спирта.

Комплекс позволяет уменьшить количество отбираемых фракций, увеличить выход и качество коньячного спирта, увеличить производительность и упростить управление процессом.

Техническая характеристика комплекса технологического оборудования КУ-2-500

- Производительность по безводному спирту, дал/сут 90…130

- Расход:

- пара, кг/сут 220…280

- воды, м3/ч 2,2…2,5

- Отбор фракций, % от безводного спирта:

- головной 0,8…2,5

- средней (коньячной) 90,5…94,6

- хвостовой 3…5

- Высота установки, м 6,0

- Занимаемая площадь на нулевой отметке, м2 30

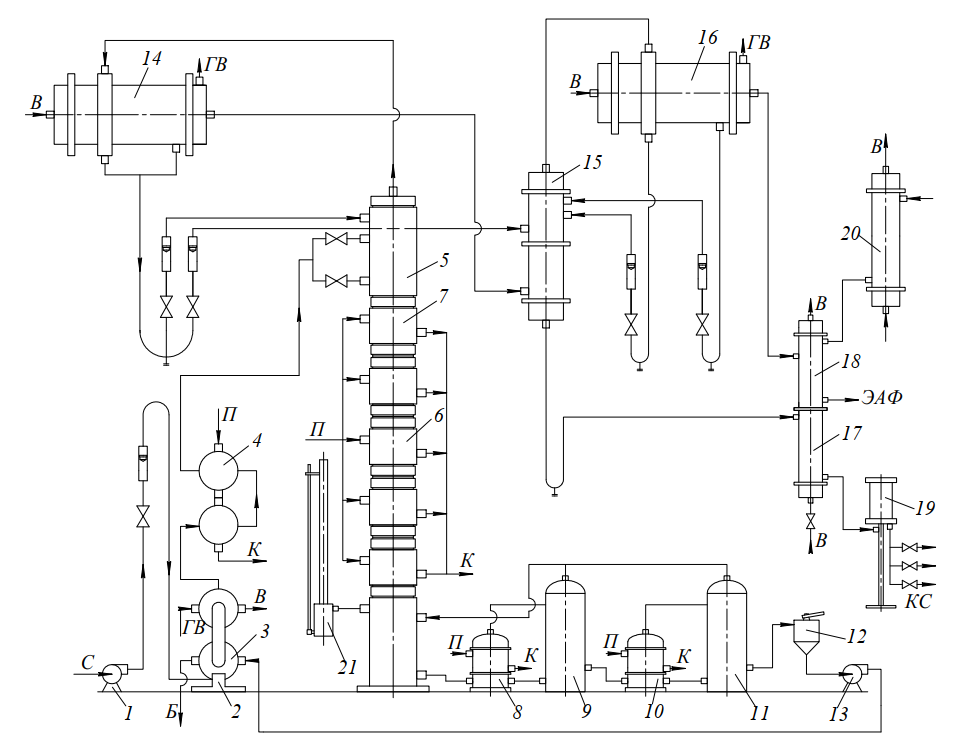

Машинно-аппаратурная схема комплекса технологического оборудования ВАНД-КМ-0,1 представлена на рис. 2. Комплекс предназначен для перегонки вторичного сырья виноделия (осадки, выжимки и т.д.) и зерновых бражек в процессе производства спирта для виски или спирта-ректификата.

Рис. 2. Комплекс технологического оборудования ВАНД-КМ-01 (Б – барда; В – вода; ГВ – горячая вода; П – пар; К – конденсат; КС – коньячный спирт; С – сырье; ЭАФ – головная фракция)

Состоит из насосов 1 и 13, рекуперативных теплообменников 2 и 3, подогревателей сырья 4, перегонных колонн 5 и 6, рубашки 7, теплообменников-испарителей 8 и 10, кубов-сепараторов 9 и 11, бардорегулятора 12, дефлегматоров 14 и 16, насадочной колонны 15, холодильника 17, конденсатора 18, эпруветки для контроля за потоком конденсата и конденсации ароматных спиртов 19, спиртоловушки 20 и вакуум-прерывателя 21.

Комплекс ВАНД представляет собой одноколонный аппарат непрерывного действия. Изготавливаются двух модификаций: с высокоскоростными вихревыми контактными элементами (ВАНД) и с модернизированными колпачковыми контактными тарелками (ВАНД-КМ).

Данный комплекс реализует непрерывный процесс перегонки виноматериала в противоточном вихревом потоке. По высоте колонн 5 и 6 исключено образование застойных зон и накопление высококипящих примесей. Выделение головной фракции реализовано непосредственно из парового потока, минуя стадию получения спирта-сырца. Также обеспечивается перегонка виноматериалов, содержащих до 12,0 % дрожжевых осадков.

Комплекс обеспечивает регулирование состава коньячного спирта и фракций в широком диапазоне концентраций компонентов. Предусмотрена термообработка виноматериалов по высоте колонн 5 и 6. Оборудование комплекса автоматизировано и требует небольших расходов электроэнергии и охлаждающей воды.

Техническая характеристика комплекса технологического оборудования ВАНД-КМ-01

- Производительность по безводному спирту, дал/сут 350…550

- Расход:

- пара, кг/сут 350…600

- воды, м3/ч 4,3…6,7

- Отбор фракций, % от безводного спирта:

- головной 0,5…1,5

- средней (коньячной) 94,0…97,0

- хвостовой 1,0…3,0

- Высота установки, м 11,3

- Диаметр корпуса колонны, м 0,8

- Занимаемая площадь на нулевой отметке, м2 36

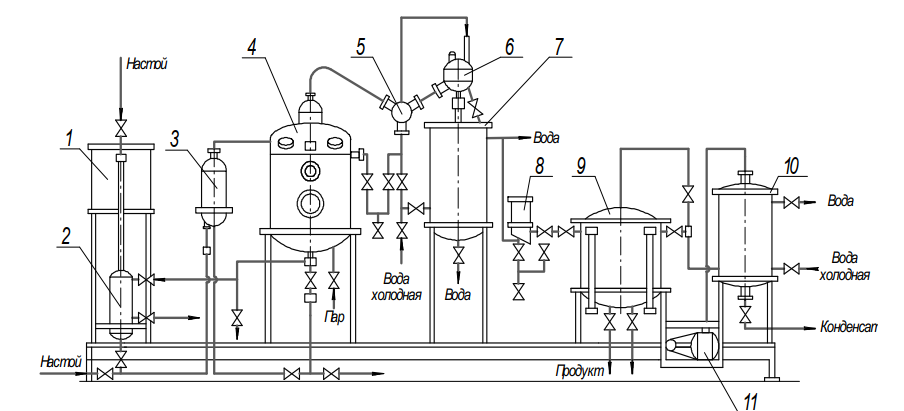

Машинно-аппаратурная схема комплекса технологического оборудования Ш3-ВПВ-1 представлена на рис. 3. Комплекс предназначен для получения ароматных спиртов из растительного сырья, эфирных масел, настоев методом периодической перегонки под вакуумом.

Рис. 3. Комплекс технологического оборудования Ш3-ВПВ-1

Состоит из сборника водно-спиртовых настоев 1, нагревателя для термостатирования настоев 2, поплавкового питателя 3 для подачи настоя в перегонный куб 4 с паровой рубашкой и регулирования уровня, ректификатора 5 для частичной конденсации паров и возвращения их в виде флегмы в перегонный куб, смотрового фонаря 6 для контроля за потоком флегмы, холодильника 7 для конденсации парогазовой смеси, эпруветки для контроля за потоком конденсата и конденсации ароматных спиртов, пробоотборника 8, двухкамерного мерника 9 для сбора ароматных спиртов и некондиционных фракций ароматного спирта, ловушки 10 для конденсации и отбора веществ при вакуумировании и вакуумного насоса 11.

Техническая характеристика комплекса технологического оборудования Ш3-ВПВ-1

- Производительность, л/ч, 35…40

- Рабочая вместимость перегонного куба, м3 0,2

- Крепость ароматного спирта, % об 70…80

- Содержание эфирных масел в ароматном спирте (в зависимости от вида сырья) 2…18

- Продолжительность одного цикла, ч 8

- Рабочее давление, кПа 15…40

- Установленная мощность, кВт 0,55

- Габаритные размеры, мм 5205x1200x2740

- Масса, кг 1040.

4. Ведущее технологическое оборудование

Как правило, большинство оборудования, эксплуатируемого в условиях мини-спиртового производства, имеет нестандартное исполнение. Этим оборудованием комплектуются отделения разваривания и осахаривания зерна, а также бродильный цех и спиртохранилище и только оборудование брагоректификационного отделения сконструировано на основании технологических расчетов со строго обоснованными результатами.

В рамках настоящей главы наибольший интерес представляет оборудование именно брагоректификационного отделения.

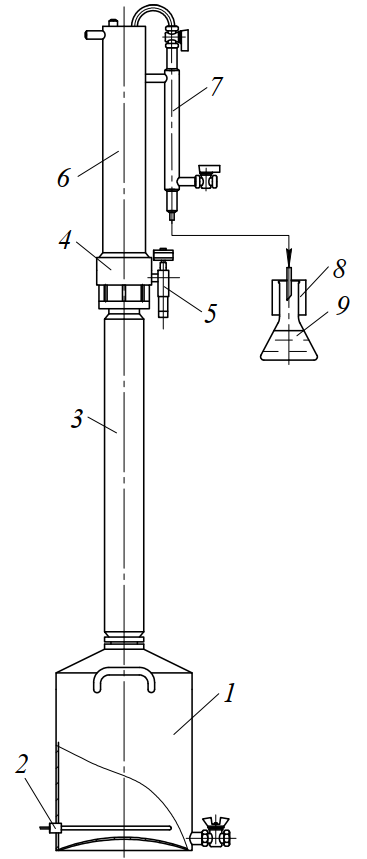

Ректификационная установка РУМ (рис. 4.) предназначена для получения пищевого этилового ректификованного спирта крепостью (96,0…96,5) % об.

Рис. 4. Установка РУМ

Установка состоит из перегонного куба 1, ректификационной колонны 2, переходника 4 с пробоотборником 5, дефлегматора 6 и холодильника 7.

Колонна 3 включает в себя ректификационную часть и головку колонны. Ректификационная часть колонны представляет собой трубу, покрытую снаружи теплоизоляцией толщиной 8…12 мм и заполненную внутри контактными элементами. Головка колонны представляет собой систему патрубков, к которой в соответствии со схемой подсоединены термометр, конденсатор 6, охладитель 7 и регулятор отбора. Внизу ректификационной части колонны часто монтируется манометрическая трубка для измерения перепада давления в колонне. Образующийся дистиллят собирают в колбе 9, горловина которой накрыта колпаком 8.

В качестве контактных элементов в колонне используются вихревые тарелки, позволяющие установить производительность по пару до 6200 кг/(м2ч) при средней скорости паров спирта в полном сечении колонны, равной 1,1 м/с и КПД 95…98 %. Вихревые тарелки располагаются в колонне с шагом 40 мм при гарантированном отсутствии межтарельчатого переноса жидкости. Вихревые тарелки выполнены штампованными из тонкой жести и имеют множество радиальных прорезей точно рассчитанной формы.

Восходящий поток пара, проходя через прорези тарелки, раскручивает флегму до 1500 мин-1, заставляя ее кипеть во всем объеме межтарельчатого пространства. Образующаяся в процессе кипения пена, размещается внутри воронки вращающейся флегмы, причем центробежная сила прижимает пену к стенке колонны и частично раздавливает образующие газовые пузырьки, сдерживая, таким образом, увеличение объема пены. Первоначальный пар, образующийся в испарительной емкости 1 (кубе), поднимается по ректификационной колонне 3 вверх и взаимодействует на своем пути с жидкостью (флегмой), стекающей вниз. Его температура несколько выше температуры флегмы, он нагревает ее и охлаждается сам.

Пар и флегма находятся в состоянии близком к конденсации и испарению. В таких условиях сначала конденсируются вещества, имеющие большую температуру кипения, а испаряются те, которые имеют меньшую температуру кипения. По мере удаления от куба температура постепенно понижается, и меняется состав пара и флегмы, то есть происходит расслоение их на фракции по высоте колонны. Причем, самая легкая фракция (вещество, имеющее минимальную температуру кипения из всех веществ, составляющих содержимое куба) скапливается в верхней части колонны в виде пара и флегмы, находящихся в равновесном состоянии.

Пар этой фракции конденсируется в дефлегматоре 6, установленном в верхней части ректификационной колонны 3. Часть конденсата отбирается, а другая часть возвращается обратно в колонну в виде флегмы. Флегмовое число устанавливается с помощью регулятора отбора. При уменьшении отбора, увеличивается флегмовое число и улучшается качество получаемого дистиллята, и, наоборот, при увеличении отбора, уменьшается флегмовое число и снижается качество дистиллята.

Техническая характеристика ректификационной установки РУМ

| РУМ | РУМ-0,5 | РУМ-1 | РУМ-2 | РУМ-3 |

| Производительность по спиртуректификату (от 40…45 % спирта-сырца): | ||||

| – на спиртовом режиме, л/ч | 0,5 | 1,0 | 2,0 | 3,0 |

| – удельная, л/ч | 0,4 | 0,9 | 1,6 | 2,4 |

| Расход охлаждающей воды, не более, л/ч: | ||||

| – при ∆t = 30 °С | 15 | 30 | 60 | 90 |

| – при ∆t = 50 °С | 11 | 20 | 35 | 55 |

| Перепад давления, кПа: | ||||

| – в ректификационной части | 4 | 4 | 5 | 6 |

| – в полости охлаждения | 25 | 25 | 30 | 35 |

| Мощность ТЭНа, кВт:

– установленная |

1 | 3 | 3 | 3 |

| – средняя потребляемая, не более | 0,5 | 1,2 | 2,2 | 3 |

| Род тока – переменный однофазный:

– номинальное напряжение, В/Гц |

220/50 | 220/50 | 220/50 | 220/50 |

| – максимальный ток, А | 5 | 15 | 15 | 15 |

| – номинальный ток, А | 2,5 | 5 | 10 | 15 |

| Высота в рабочем состоянии, м | 1,4 | 1,7 | 2,2 | 2,3 |

| Масса, кг | 2,8…6,0 | 3…8 | 5…10 | 6…12 |

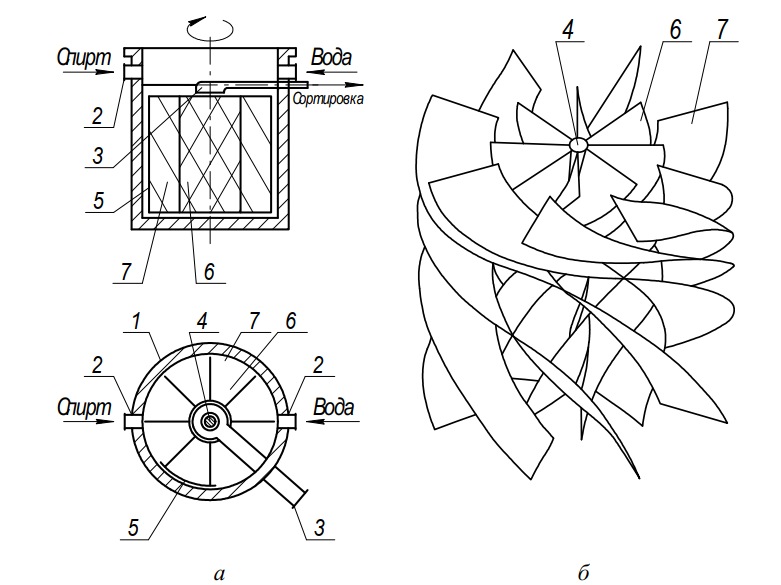

Универсальная установка ЭКО-5 (рис. 5.) позволяет производить в условиях малого производства высококачественный спирт из бражки, приготовленной из сахара или различного фруктового сырья, водки марок «Особая» и «Русская» и крепленых вин.

Рис. 5. Установка ЭКО-5

Установка состоит из бака-испарителя 1 вместимостью 16 л, снабженного греющей пароводяной рубашкой с двумя электронагревателями 2 мощностью 1 и 1,2 кВт, гильзы для термометра 3, мерного стекла 4, ректификационной колонны 6 с дефлегматором 7 и конденсатора 10, охлаждаемым водопроводной водой.

Ректификационная колонна 6 выполнена из двух цилиндрических царг. Охлаждающая вода подается от водопроводного крана через полиэтиленовый шланг, последовательно проходит конденсатор 10, спиральный конденсатор 8 дефлегматора 7 и отводится в канализацию. Для переноски бака-испарителя 1 служат откидывающиеся ручки. Боковые стенки бака теплоизолированы термостойким пенополиэтиленом. В зависимости от производимой операции на бак-испаритель устанавливается одна или две царги ректификационной колонны 6 с надетым на корпус конденсатором 10 и навинченным сверху дефлегматором 7.

В начале из бражки получают спирт-сырец на одной нижней царге ректификационной колонны. На установку подают электропитание. В бак 1 через горловину заливается до 12 л бражки или другого спиртосодержащего сырья (домашнее вино, пиво, некондиционная водка и т.д.).

Через 20 мин открывают подачу охлаждающей воды (0,5…0,6 л/мин). Готовый продукт, отбирается с помощью регулировочного вентиля 9 и через силиконовую трубку поступает в стеклянную тару. При достижении 101 °С процесс прекращают. Электронагрев отключают, закрывают подачу воды, баку дают охладиться. Затем снимают колонну 6 с дефлегматором 7, сливают из бака остаток (барду). Бак снова заливают сырьем, и операция циклически повторяется. Получение спирта-ректификата ведут на двух царгах ректификационной колонны. При этом в бакиспаритель 1 вместо бражки загружают спирт-сырец. По окончании работ бак 1, дефлегматор 7, линию отбора, конденсатор 10 промывают холодной водой.

Техническая характеристика универсальной установки ЭКО-5

- Производительность:

- по спирту, не менее, л/сут 5…15

- по водке, не менее, бут/сут 25…75

- по крепленым винам, бут/сут 100

- Крепость спирта, % об 96,2

- Установленная мощность, не более, кВт 2,2

- Расход воды, не более, л/ч 35

- Габаритные размеры, мм 320x320x1800

- Масса, кг 30

5. Новые технические решения технологических задач

Смеситель для жидкостей (пат. РФ № 2150993, В01 F7/24) (рис. 6.) содержит корпус 1 с загрузочными 2 и разгрузочным 3 патрубками и установленным на валу 4 перемешивающим элементом 5, выполненным в виде многозаходного шнека с двумя рядами (внутренних 6 и внешних 7).

Рис. 6. Смеситель для жидкостей: а — общий вид; б — многозаходовый шнек.

Смеситель работает следующим образом. Через загрузочные патрубки 2 в корпус 1 подаются компоненты смеси. Перемешивающий элемент 5, закрепленный на валу 4, приводится во вращение. Внешний ряд пластин 7 перемешивающего элемента 5 увлекает жидкость вниз, а внутренний ряд 6 – вверх. В результате разнонаправленных воздействий на смесь и разных линейных скоростей происходит интенсивное перемешивание жидкости. Готовая смесь разгружается через патрубок 3.

Смеситель для жидкостей отличается тем, что внешний ряд пластин прикреплен к внутреннему ряду пластин или к внутренней поверхности корпуса в зависимости от смешиваемых компонентов, при этом внутренний ряд пластин имеет правый заход, а внешний – левый.

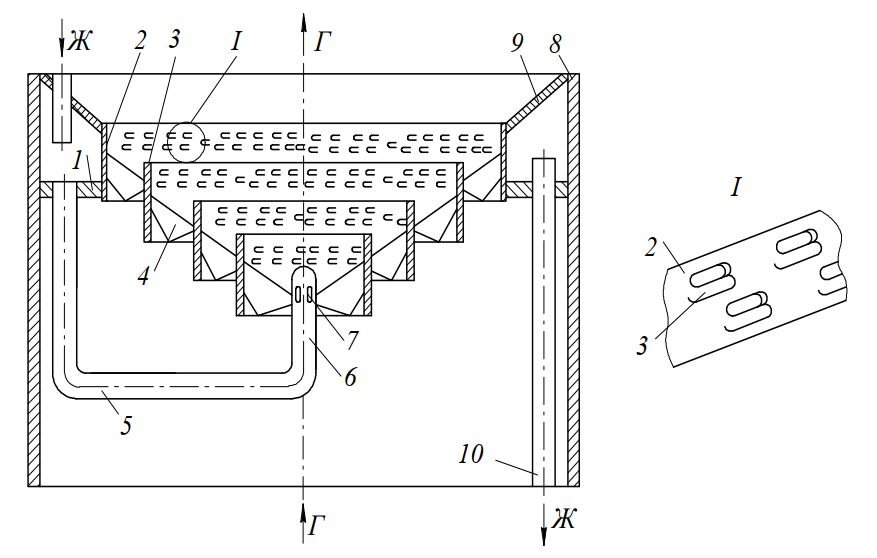

Контактное устройство (а.с. № 1498529, В01 D3/26) (рис. 7.) содержит полотно 1, на котором крепятся установленные коаксиально кольца 2 со щелевыми насечками 3, установленные между собой радиальными наклонными лопастями 4, установленными в межкольцевых пространствах под углом, противоположным углу наклона лопастей в соседнем межкольцевом пространстве. К полотну крепится узел подвода жидкости в виде U-образной трубки 6, один конец которого закреплен в полотне 1, а второй конец расположен по центру контактного устройства, заглушен сверху и снабжен отверстиями 7 на боковой поверхности. Полотно 1 жестко крепится с корпусом 8 аппарата. Верхний торец наружного кольца соединен с меньшим основанием расширяющейся кверху сетчатой конической обечайки 9, большее основание которой установлено с зазором относительно корпуса 8. Полотно 1 снабжено переточной трубкой 10, верхний торец которой выступает над полотном 1, а нижний торец расположен над полотном нижележащего, контактного устройства.

Рис. 7. Контактное устройство

Устройство работает следующим образом. Газовый поток поступает в нижнюю часть устройства и распределяется в межкольцевых пространствах, а орошающая жидкость с вышележащего контактного устройства подается на полотно 1, откуда через узел 5 подвода жидкости поступает в центр контактного устройства.

В поле центробежных сил закрученного наклонными лопастями 4 газового потока капли жидкости отбрасываются на внутренние стенки колец 2. Здесь капли жидкости образуют пленку, которая, перемещаясь по кольцу по восходящей винтовой линии, попадает через щелевые насечки 3, расположенные в верхней части кольца 2, в соседнее межкольцевое пространство, приобретают противоположное направление движения, заполняют его объем, отбрасываются к стенкам следующего кольца и т.д. В целом в объеме устройства благодаря резкому гашению скорости газа после прохождения им наклонных лопастей образуется взвешенный газожидкостный слой, в котором интенсивно протекают тепломассообменные процессы.

Жидкость, отброшенная к стенкам корпуса 8 через насечки 1, расположенные в верхней части наружного кольца, собирается в объеме между полотном 1 и конической сетчатой обечайкой 9, что способствует уменьшению брызгоуноса на вышележащую ступень и гашению пены.

При этом часть жидкости снова поступает в центр контактного устройства через узел 5 подвода жидкости, а часть жидкости через переточную трубку 10 подается на полотно нижележащего контактного устройства, обеспечивает уменьшение брызгоуноса, а многократное контактирование жидкости с газовым потоком способствует более полному насыщению жидкости поглощаемыми компонентами.

Контактное устройство отличается тем, что с целью повышения эффективности массообмена за счет снижения брызгоуноса коаксиальные кольца расположены так, что каждое меньшее кольцо смещено вниз на одинаковое и меньшее высоты кольца расстояние, при этом нижние части колец выполнены сплошными, а верхнее кольцо снабжено установленной на нем расширяющейся кверху конической сетчатой обечайкой с зазором относительно корпуса.