Содержание страницы

Хлеб – изделие, выпеченное из мучного теста, которое подвергнуто брожению. Поверхность изделия покрыта твердой корочкой, а внутри содержится мягкий, пористый, эластично-упругий мякиш.

1. Характеристика сырья и продукции

Основным сырьем для производства пшеничного хлеба является мука, а также питьевая вода. В качестве дополнительного сырья используют дрожжи, соль, сахар, жиры и различные пищевые добавки. Хлебопекарную муку изготовляют из мучнистых зерен мягкой пшеницы и выдерживают для созревания в течение 1,5…2 мес. Структура такой муки является сыпучей порошкообразной. Все дополнительное сырье преобразуют в промежуточные жидкие полуфабрикаты: растворы, эмульсии или суспензии.

Хлебопекарное тесто в результате замеса и брожения приобретает необходимые для данного вида хлеба кислотность и физические свойства: упругость, формоудерживающую и газоудерживающую способности, которые обеспечивают максимальный объем тестовых заготовок, поступающих на выпечку.

В последние годы в соответствии с потребительским спросом возросло производство хлеба из сортовой пшеничной муки (батоны, формовой и круглый подовой хлеб), булочных, сдобных изделий, хлебобулочных изделий с белковыми добавками (молочная сыворотка, пахта, сухое молоко и др.). Увеличился выпуск булочных изделий массой до 300 г, в том числе массой 50 и 70 г.

Хлеб имеет существенную пищевую и энергетическую ценность. При потреблении в среднем около 250…300 г хлеба в сутки организм человека обеспечивается белком на 38 %, углеводами на 41 %, сахарами на 17 %, а также рядом жиров, минеральных веществ, витаминов и кислот. При этом обеспечивается 1/3 потребности в энергии.

2. Особенности технологии производства хлеба из пшеничной муки

Технологический процесс производства хлеба из пшеничной муки включает следующие основные стадии и операции:

- подготовка сырья к производству;

- дозирование рецептурных компонентов;

- замес, брожение и разделка теста;

- формование, расстойка и гигротермическая обработка тестовых заготовок;

- выпечка, охлаждение и укладка хлеба.

На малом предприятии – пекарне производство ориентировано на выпуск широкого ассортимента хлебобулочных изделий в соответствии с запросами потребителей. Поэтому хлеб вырабатывают с применением универсального оборудования, обеспечивающего быструю смену вида выпускаемой продукции и оперативную регулировку параметров технологического процесса.

Подготовка сырья к производству. Заключается в хранении, смешивании, аэрации, просеивании и дозировании муки, а также подготовке питьевой воды, приготовлении и темперировании растворов соли и сахара, жировых эмульсий и дрожжевой разводки.

Замес теста. Заключается в дозировании и смешивании рецептурных компонентов. При замесе смесь подвергается механической обработке и насыщению пузырьками воздуха, происходит гидролитическое воздействие влаги на сухие компоненты смеси, формируется губчатый клейковинный каркас теста.

Брожение теста. Вызывается жизнедеятельностью дрожжей, молочнокислых и других бактерий. При брожении в тесте протекают микробиологические и ферментативные процессы, изменяющие его физические свойства. Образуется капиллярно-пористая структура, удерживаемая эластично-пластичным скелетом, поры которого заполнены газом, состоящим из диоксида углерода, паров воды, спирта и других продуктов брожения. Происходит накопление ароматических и вкусовых веществ, определяющих потребительские свойства хлеба.

Для получения хорошего качества хлеба применяется двухфазный способ приготовления теста. Первая фаза – приготовление опары из смеси дрожжевой разводки, части воды и 40…70 % муки, предусмотренной рецептурой. Такой состав смеси оптимален для процесса брожения. После брожения опары выполняется вторая фаза: дозируют остальные компоненты, снова перемешивают и подвергают брожению, получая готовое тесто. Такой способ требует меньшего расхода дрожжей и обладает технологической гибкостью, позволяющей лучше учитывать хлебопекарные свойства муки.

Безопарным способом обычно получают ситнички, московские калачи и булочки, рожки, рогалики, а также хлеб из пшеничной муки высшего и 1 сортов с низкой кислотностью. При таком способе тесто замешивают в один прием из всего сырья (за исключением отсдобки теста: жир, сахар, яйца добавляют в конце брожения теста). Продолжительность брожения достигает 2,5 ч.

На предприятиях малой мощности – пекарнях с одноили двухсменным режимом работы применяются порционные ускоренные способы приготовления теста. В частности, ГОСНИИ хлебопекарной промышленности разработал способ, при котором в 3,5 раза сокращается продолжительность приготовления теста по сравнению с опарным способом. Тесто готовят однофазным способом с использованием интенсивного замеса при пониженной температуре теста (25…28 °С), с повышенным количеством дрожжей и обязательным внесением комплексных улучшителей. При этом увеличивается продолжительность предварительной расстойки до 20 мин при температуре 36 °С и относительной влажности паровоздушной среды 75 %.

Разделка теста. Состоит в делении созревшего теста путем дозирования по объему в виде порций одинаковой массы с целью получения заданной массы штучных изделий.

Формование. Осуществляется за счет механической обработки тестовых заготовок с целью придания им определенной формы, например, шарообразной, цилиндрической, сигарообразной и др. Округление порций теста необходимо для интенсивного их перемешивания во всем объеме, сглаживания неровностей и создание пленки на поверхности заготовки. Пленка образуется из слоя подсушенного теста и препятствует выходу газов из теста при предварительной расстойке. Наличие пленки дает равномерную пористость мякиша при выпечке.

Расстойка тестовых заготовок. Различают предварительную и окончательную расстойки. Цель предварительной расстойки – ослабление внутренних напряжений, которые возникли в тесте при делении на порции и восстановление частично разрушенных звеньев клейковинного структурного каркаса теста.

Цель окончательной расстойки – брожение теста в каждой тестовой заготовке, которое необходимо для восполнения диоксида углерода, удаленного при формовании. Во время расстойки формируется пористая структура мякиша будущего изделия. В результате брожения структура тестовых заготовок становится пористой, объем их увеличивается в 1,4…1,5 раза, а плотность снижается на 30…40 %. Заготовки приобретают ровную, гладкую, эластичную поверхность. Для предохранения тестовых заготовок от возникновения при выпечке трещин-разрывов верхней корки их подвергают надрезке.

Гигротермическая обработка. Заключается в обработке тестовых заготовок, находящихся в пекарной камере, при помощи увлажнительного устройства при температуре 100…120 °С.

Выпечка хлеба. Производится при переменном температурном режиме печи 160…180 °С в течение 10…60 мин в зависимости от рецептуры и массы порций выпекаемого хлеба.

Охлаждение и укладка хлеба. Выпеченный хлеб охлаждают после выгрузки из форм на охлаждающий конвейер или стол путем обдува воздухом температурой 20 °С. На большинстве пекарен готовые изделия вручную укладывают в лотки с последующей их загрузкой на вагонетки и перегрузкой в специализированные автофургоны.

Продукция хлебопекарного производства выпускается в законченном товарном и потребительском виде. Срок хранения хлеба без специальной упаковки не превышает 1…2 суток, поэтому его производство организуют в местах непосредственного потребления.

3. Организация и принципы функционирования комплексов технологического оборудования

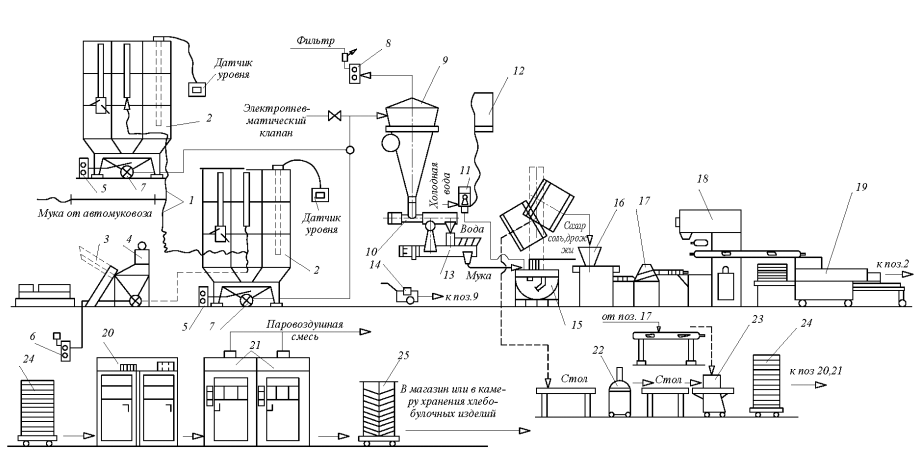

На рис. 1 показан комплекс технологического оборудования малой мощности А2-ХПО для производства хлеба из пшеничной муки, предназначенный для производства батонов типа «Особые» массой 0,45 кг и рогаликов массой 0,09…0,16 кг.

Рис. 1. Схема комплекса технологического оборудования А2-ХПО для пекарни малой мощности

В комплекс оборудования пекарни малой мощности А2-ХПО входят установка 2 для бестарного хранения муки УХМ-Ф-9, устройство для подъема мешков 3, устройство для подъема муки из мешков 4, компрессор для аэрации 5, компрессор 6 для подачи муки в бункер, бункер-автомукомер 9, дозатор-просеиватель 10 муки ВК-1007, бойлер 12 У21-ХБВ-150, дозаторрегулятор 11 температуры воды «Дозатерм-15», компрессор 14, тестомесильная машина 15 ХПО/3 или А2-ХТЗ-Б с четырьмя подкатными дежами Т1-ХТ2-Д и дежеопрокидывателем А2-ХП2-Д, тестоделительная 16 А2- ХПО/5 и тестоокруглительная 17 А2-ХПО/6 машины, шкаф 18 предварительной расстойки ИЭТ-75-И1, формующая машина 23 ХПО/9 для батонов и для формования рогаликов 23 А2-ХПО/7, шкаф 18 окончательной расстойки ИЭТ-76-И1, ротационная электропечь 21 ИЭТ-74-И1, десять контейнеров 25 с комплектом лотков, три тележки У21-ХТЛ для складирования лотков. Обслуживают комплекс пять человек в смену.

Мука из мешков поступает по разгрузочному рукаву 1 в бункер бестарного хранения 2, откуда с помощью разрежения, создаваемого вакуумкомпрессором 8, подается в бункер дозатора-просеивателя 10, где взвешивается заданная доза, после чего автоматически отключается ее подача. Отмеренная порция муки проходит через просеиватель 10, установленный под бункером-автомукомером 9, и с помощью поворотного шнека 13 подается в дежу тестомесильной машины 15.

Дополнительное сырье – раствор соли и дрожжевую эмульсию хранят в отдельных емкостях. Раствор соли предварительно готовят в специальной установке.

Автоматический дозатор-регулятор 11 температуры воды по установленным на шкале параметрам температуры и количества воды подогревает ее до определенной температуры, отмеряет и подает порцию в дежу.

Тесто замешивается в деже тестомесильной машины 15. Благодаря спиралеобразной форме рабочего органа машины и соответствующей частоте вращения, тесто проходит хорошую механическую обработку.

После его замеса дежа при помощи привода поднимается подъемником и тесто из нее подается на разделку в воронку тестоделительной машины 16, где делится на куски заданной массы, которые поступают в тестоокруглительную машину 17. Округленные заготовки подаются в шкаф предварительной расстойки 18, в котором поддерживаются определенные параметры среды расстойной камеры (температура и относительная влажность). Шкаф имеет люлечный конвейер, на каждой люльке по восемь ячеек, в которые укладываются округленные куски теста для расстойки.

Затем заготовки ленточным конвейером подаются в тестоформующую машину: при производстве рогаликов – в рогаликовую 23, при производстве батонов «Особые» – в формующую машину 19 для батонов. Сформованные заготовки для батонов автоматически укладываются на хлебопекарные перфорированные листы специальной формы с желобами. Листы подаются на укладку специальным цепным конвейером из магазина, установленного в начале формующей машины. Листы с уложенными заготовками помещаются вручную в контейнеры 24, которые направляются в шкаф окончательной расстойки 20, обычно размещаемый рядом с ротационными печами 21. В шкаф входят четыре контейнера, что обеспечивает расстойку заготовок по времени вдвое больше, чем продолжительность выпечки. Так, при выпечке изделия в течение 22…23 мин расстойка заготовок теста длится 44…46 мин.

Для выпечки изделий контейнер с расстоявшимися заготовками выкатывается из шкафа расстойки 18 и вводится в печь с электрообогревом 21. Изделия выпекаются в пекарной камере при вращении контейнера вокруг своей оси, что позволяет обеспечить равномерную температуру во всем объеме пекарной камеры. Электропечь и шкаф окончательной расстойки имеют приборы, с помощью которых устанавливаются и поддерживаются определенные параметры (температура, влажность, время) для расстойки заготовок и выпечки изделий.

Контейнеры имеют ходовую часть из четырех колес, с помощью которых перемещаются от формующей машины в шкаф расстойки, затем в печь и из нее – в хлебохранилище. В пекарне также используются бойлер 12 для подогрева воды, автоклав 22 для приготовления начинки рогаликов и тележки для их хранения и транспортировки лотков.

Выпеченные изделия перекладываются в контейнер с деревянными лотками и направляются в торговый зал магазина для продажи или отправляются в автофургоне в ближайший магазин.

Техническая характеристика комплекса оборудования мини-пекарни А2-ХПО

- Производительность при выработке батонов «Особые», кг/смену 2565

- Продолжительность смены, ч 12

- Установленная мощность, кВт 208,9

- Занимаемая площадь, м2 250. 300

- Высота помещения, м не менее 3,5

4. Ведущее технологическое оборудование

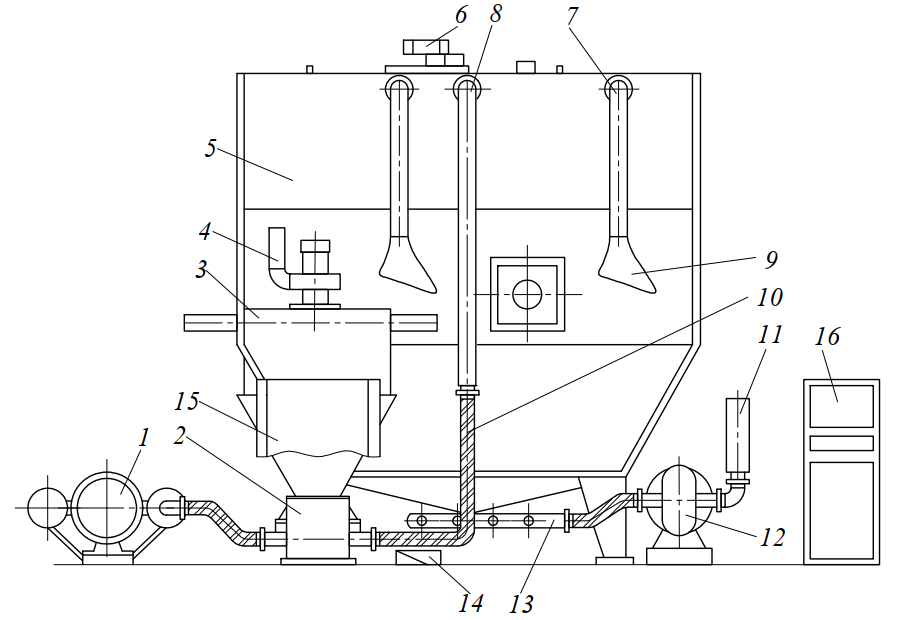

Установка бестарного хранения муки УХМ-Ф-9. Предназначена для приема, бестарного хранения и транспортирования муки в производственных помещениях. Конструкцией предусмотрен прием муки из мешков, автомуковоза, отбор ее из бункера в производство пневмотранспортом.

Установка (рис. 2) состоит из следующих основных узлов: накопительного 5 и промежуточного 3 бункеров, вентилятора 6, опрокидывателя мешков 15, шлюзового питателя 2, компрессоров 1 и 12, трубопровода 7, фильтров 9 и 11.

Рис. 2. Установка бестарного хранения муки УХМ-Ф-9

Накопительный бункер 5 предназначен для приема муки как из автомуковоза, так и из промежуточного бункера 3 при ее поступлении в мешках, а также для ее хранения.

Бункер 5 состоит из металлической прямоугольной емкости, четырех опор, шлюзового питателя 2, электронного индикатора уровня 6, находящегося внутри емкости, аэрируемого днища, пневмораспределителя 13, вибратора, пневмопобудителя, соединительного шланга 10. Емкость собирается из отдельных металлических панелей, скрепленных между собой болтами.

Пневмораспределитель предназначен для импульсной подачи воздуха от компрессора 12 к аэрируемому днищу бункера 5.

Аэрируемое днище состоит из четырех трапеций, каждая из которых представляет собой пространственную конструкцию с вводом воздуха через патрубок и заваренным в верхней части решетчатым полотном, на котором наклеена специальная фильтровальная ткань.

Пневмопобудитель 13 состоит из коллектора, опоясывающего бункер по периметру, и отходящих от него аэрируемых трубок, которые входят внутрь бункера. На концах трубок имеется ряд отверстий. Воздух от пневмораспределителя через рукав поступает к пневмопобудителю и через отверстия аэрирующих трубок распыляется внутри бункера. Конструкция аэрируемого днища, наличие вибратора внутри бункера и пневмопобудителя препятствуют зависанию муки в бункере.

Опрокидыватель 15 мешков предназначен для подъема мешков с мукой и опрокидывания их в промежуточный бункер 3 с целью опорожнения. Бункер предназначен для приема муки из мешков и перегрузки ее в накопительный бункер 5. Избежание запыленности помещения при опорожнении мешков предусмотрен аспиратор 4, создающий разрежение в бункере. Аспиратор может использоваться также для очистки мешков от остатков муки. Шлюзовый питатель 2 предназначен для дозированной подачи муки в пневмопровод 8, а также предохранения попадания воздуха из пневмопровода в бункер хранения муки.

Конструкция установки предусматривает возможность монтажа под опоры бункера электротензометрического устройства 1ЭДВУ 5-4-08.012.05 УХЛ 2, что позволяет более точно определять приход и расход муки.

При подаче муки из автомуковоза выходной его патрубок соединяется шлангом с загрузочным патрубком бункера 3 и под действием сжатого воздуха, подаваемого от компрессора автомуковоза, мука поступает в бункер 5.

При подаче муки из мешков к загрузочному патрубку бункера 3 подсоединяют шланг от шлюзового питателя 2, расположенного под промежуточным бункером 3. Мешок с мукой ставят на ложе опрокидывателя 15, открывают крышку промежуточного бункера 3, нажимают на педаль гидропривода 14 и придерживают мешок рукой. Происходит подъем ложа в течение 10…20 с. Мешок вскрывают и муку пересыпают из него в промежуточный бункер 3. Нажимают другую педаль гидропривода 14, ложе опускается в исходное положение. Закрывают крышку бункера 3. С помощью кнопки «Пуск» на пульте управления 16 включают привод компрессора 1, аспиратора 4, шлюзового питателя 2.

Мука из промежуточного бункера 3 через шлюзовый питатель 2 с помощью сжатого воздуха подается в бункер 5. По окончании перегрузки муки на пульте управления 16 нажимают кнопку «Стоп» линии загрузки.

При подаче муки из бункера 5 хранения в производство нажимают кнопку «Пуск» линии выдачи на пульте 16, при этом включаются в работу компрессор 1, шлюзовый питатель 2, с определенным интервалом открываются воздуховоды пневмораспределителя 13 для аэрирования муки в бункере 5. Прекращение подачи муки из бункера 5 осуществляется при получении сигнала от последующего оборудования (весовой дозатор) или при нажатии кнопки «Стоп» линии выдачи на пульте управления 16.

Электронный индикатор уровня 6 подает световой сигнал на пульт управления 16 при минимальном уровне муки в бункере 5, а при максимальном – звуковой сигнал, который отключается кнопкой «Снятие сигнала» на пульте управления.

Техническая характеристика установки бестарного хранения муки УХМ-Ф-9

- Вместимость, м3 14,9

- Рабочее давление воздуха при загрузке муки в бункер, МПа 0,09

- Массовая подача муки из промежуточного бункера, т/ч 5

- Установленная мощность, кВт 15

- Занимаемая площадь, м2 25

- Масса изделия, кг 2200

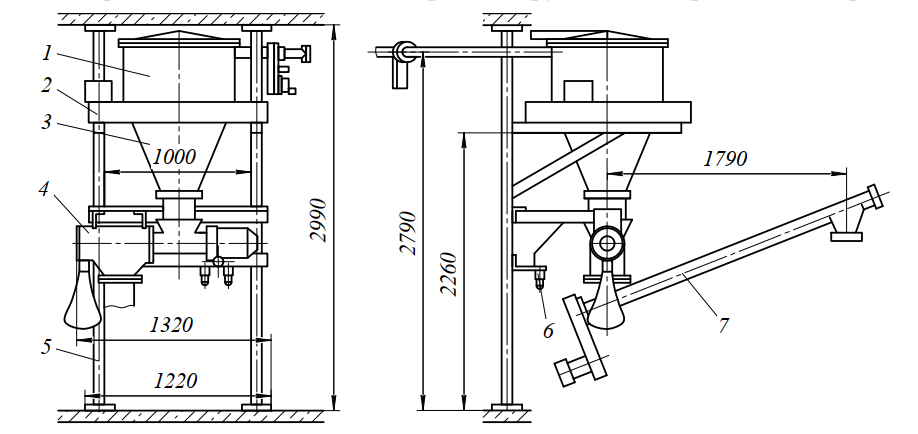

Дозатор-просеиватель муки ВК-1007 (рис. 3) предназначен для дозирования, просеивания, удаления металломагнитных примесей и подачи на замес теста муки насыпной массой 500…600 кг/м3, влажностью не более 15 %. Дозатор-просеиватель муки ВК-1007 состоит из рамы 2, грузоприемного 1 и весового 3 устройств, просеивателя 4, шнекового конвейера 7, щита управления с аналого-цифровым преобразователем (АЦП), а также вакуум-компрессора и узла подготовки воздуха.

Рис. 3. Дозатор-просеиватель муки ВК-1007

Рама дозатора включает в себя две вертикальные стойки 5, соединенные стяжками. На кронштейнах 6 рамы закреплены опорная рама весового устройства 3, просеиватель 4 и узел подготовки воздуха.

Грузоприемное устройство 1 смонтировано на раме 2, которая подвешена на рычагах весового устройства 3, связанных между собой серьгой. Нагрузка от грузоприемного устройства 1 передается через рычаг, серьгу и шарик на силоизмерительный тензометрический датчик.

Грузоприемное устройство 1 представляет собой бункер с днищем, которое управляется пневмоцилиндром. Днище снабжено уплотнительным кольцом. Между крышкой и корпусом бункера установлен фильтр с толкателем. Последний соединен шарнирно с днищем и предназначен для встряхивания муки в момент открытия днища. Мука подается в грузоприемное устройство 1 через патрубок за счет разрежения, создаваемого компрессором.

Просеиватель 4 состоит из шнека с ворошителем и сита. Привод шнека осуществляется от электродвигателя. Для выделения из муки металломагнитных примесей установлен постоянный магнит, а для сбора посторонних включений – тканевый мешок. Шнековый конвейер 7 предназначен для подачи отмеренной и просеянной дозы муки в емкость для замеса теста. Конвейер имеет возможность поворота вокруг оси его крепления к просеивателю 4. Щит управления включает в себя элементы управления работой дозатора, шнекового конвейера, компрессора и системы пневмотранспорта муки, а также элементы сигнализации о работе дозатора.

Принцип работы дозатора основан на измерении силы сжатия тензометрического датчика, вызванной воздействием массы муки, поступающей в грузоприемное устройство 1.

На щите управления ручка пакетного выключателя ставится в положение «Включено», после чего на пульте управления нажимается кнопка «Сеть» и с помощью задатчика устанавливается требуемая доза муки. С помощью кнопки «Пуск» включаются компрессор, пневмораспределитель, управляющий пневмоцилиндром затвора, и пневмотранспорт подачи муки. Пневмоцилиндр закрывает отверстие в патрубке, через которое осуществляется связь тракта подачи муки с атмосферой, и мука начинает поступать в грузоприемное устройство 1, при этом включается сигнальная лампа «Тара».

По достижении в весовом устройстве 3 заданной дозы муки поступает электрический сигнал на выключение компрессора, пневмораспределителя и системы пневмотранспорта, включаются сигнальная лампа «Доза готова» и индикатор «Точно», а также индикатор фактического значения массы набранной дозы. Если доза больше или меньше требуемой, то задатчиком необходимо уменьшить или увеличить ее.

Для выгрузки и просеивания муки шнековый конвейер 7 поворачивается в положение, при котором его разгрузочный патрубок должен находиться над тестомесильной машиной (или дежой). С помощью кнопки «Пуск» в работу включаются просеиватель 4, шнековый конвейер 7, компрессор и пневмораспределитель, управляющий работой пневмоцилиндра. Днище грузоприемного устройства 1 периодически открывается и закрывается, подавая муку порциями в просеиватель 4. Просеянная мука подается шнековым конвейером 7 в тестомесильную машину (дежу). Выдержка времени открытого и закрытого положения днища должна обеспечить выгрузку муки из весового устройства 3 и предотвратить перегрузку просеивателя 4. После разгрузки грузоподъемного устройства 3 сигнальная лампа «Тара» выключается.

По окончании работы отключается пакетный выключатель и отжимается кнопка «Сеть».

Техническая характеристика дозатора-просеивателя муки ВК-1007

- Предел дозирования, кг: максимальный 160 минимальный 10

- Время выхода на установленный режим, мин 35

- Продолжительность единичного дозирования максимальной дозы, мин 5…10

- Продолжительность выдачи максимальной дозы, мин не более 6

- Дискретность задания дозы, кг 0,2

- Предел допустимой погрешности дозирования дозы, % ± 1

- Потребляемая мощность, кВт не более 1

- Давление сжатого воздуха, МПа 0,4 ± 0,04

- Габаритные размеры (без щита управления), мм 1500x1400x2990

- Масса, кг 500

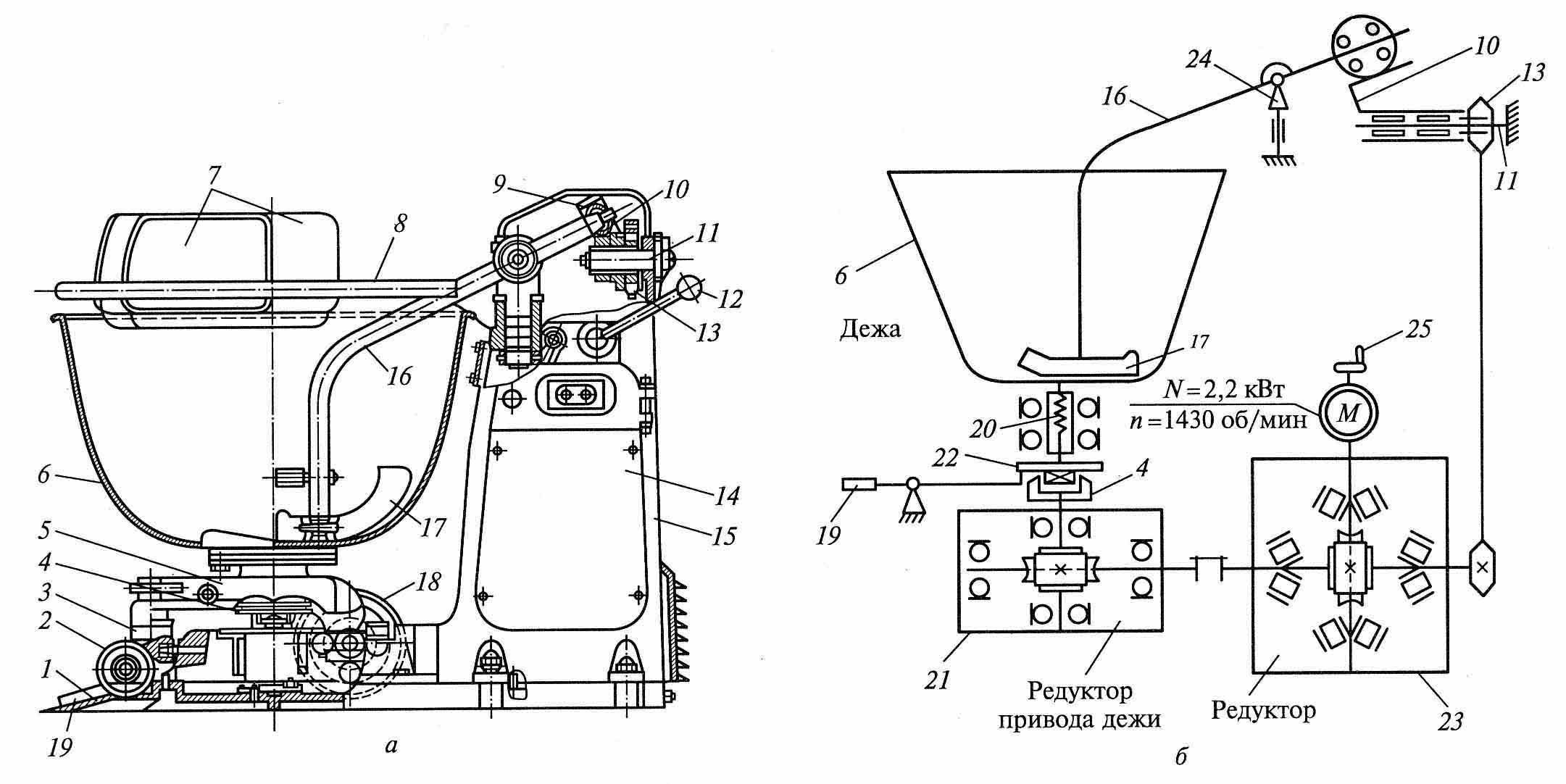

Машина тестомесильная ТММ-1М (рис. 4) предназначена для замеса теста различной консистенции и состоит из фундаментной плиты 1, передвижной тележки 3, кожуха 5, подкатной дежи 6, электродвигателя 14, станины 15, рычага 16 с месильной лопастью 17 и передаточных механизмов.

Рис. 4. Тестомесильная машина ТММ-1М: а — общий вид; б — кинематическая схема.

На фундаментной плите 1 крепится червячный редуктор 23, вал червяка которого через муфту соединен с валом электродвигателя 14. От вала червячного колеса движение передается в двух направлениях. На одном конце вала на шлицах закреплена звездочка цепной передачи, которая с помощью втулочно-роликовой цепи передает вращение звездочке 13, сидящей на цилиндрической шейке кривошипа 10, опирающегося на неподвижную ось 11. Другой конец вала червячного колеса через промежуточный валик передает движение второму червячному редуктору 21, смонтированному на фундаментной плите 1. Вращение дежи 6 от второго червячного редуктора осуществляется диском 4 с квадратным отверстием в центре, в которое входит квадратный выступ, выполненный на цапфе 22 дежи. Выступ цапфы входит в отверстие диска под действием усилия пружины 20. При установке и выгрузке дежи квадрат цапфы приподнимается педалью 19.

Движение рычагу 16 с месильной лопастью 17 от кривошипа 10 передается через сферический самоустанавливающийся шаровой подшипник 9. Внутренняя обойма его напрессована на конец короткого плеча рычага 16, а наружная обойма находится в отверстии кривошипа 10. Рычаг 16 разделен сферическим утолщением на два плеча: короткое прямое и длинное, изогнутое под углом 118° и снабженное месильной лопастью 17. Плечи рычага 17 при движении описывают конусы. Вершины обоих конусов находятся в точке опоры рычага. Точкой опоры, или центром вращения, является шарнир 24. Для лучшего перемешивания теста ось вращения лопасти 17 смещена относительно оси вращения дежи.

Машина комплектуется тремя сменными дежами. Тележка 3 с дежой фиксируется на фундаментной плите тремя цилиндрическими штырями, которые входят в специальные отверстия на корпусе тележки. Тележка 3 снабжена тремя поворотными колесами 18 и 2. Чтобы дежа не вращалась при передвижении тележки по цеху, в корпусе тележки предусмотрено специальное устройство, которое после поворота дежи на определенный угол удерживает ее в неподвижном положении, а чтобы месильный рычаг не мешал накатыванию и скатыванию дежи, его вручную поднимают маховиком 25, закрепленным на валу электродвигателя 14. Для доступа к маховику на боковой стенке пустотелой станины есть легко открывающаяся дверца.

Во избежание выбрасывания теста из дежи во время его замешивания предусмотрены специальные ограждающие заслонки 7. Каркас с ограждающими заслонками шарнирно прикреплен рычагом 8 к станине 15 машины. Поднимают и опускают заслонки вручную, с помощью специальной рукоятки 12. Во время замеса заслонки опускаются вниз и плотно охватывают дежу. Машина имеет систему блокировки, отключающую привод при поднятии ограждения и при отсутствии на станине и фундаментной плите тележки с дежой.

Техническая характеристика тестомесильной машины ТММ-1М

- Производительность, кг/ч 300

- Объем дежи, м3 0,14

- Мощность электродвигателя, кВт 2,2

- Частота вращения, с-1: дежи 0,07 лопасти 0,45

- Габаритные размеры, мм 1295x840x1005

- Масса, кг 350

Машина тестоделительная А2-ХПО/5 предназначена для дозирования по объему пшеничного теста на порции массой от 0,09 до 0,9 кг, с целью получения заданной массы штучного изделия.

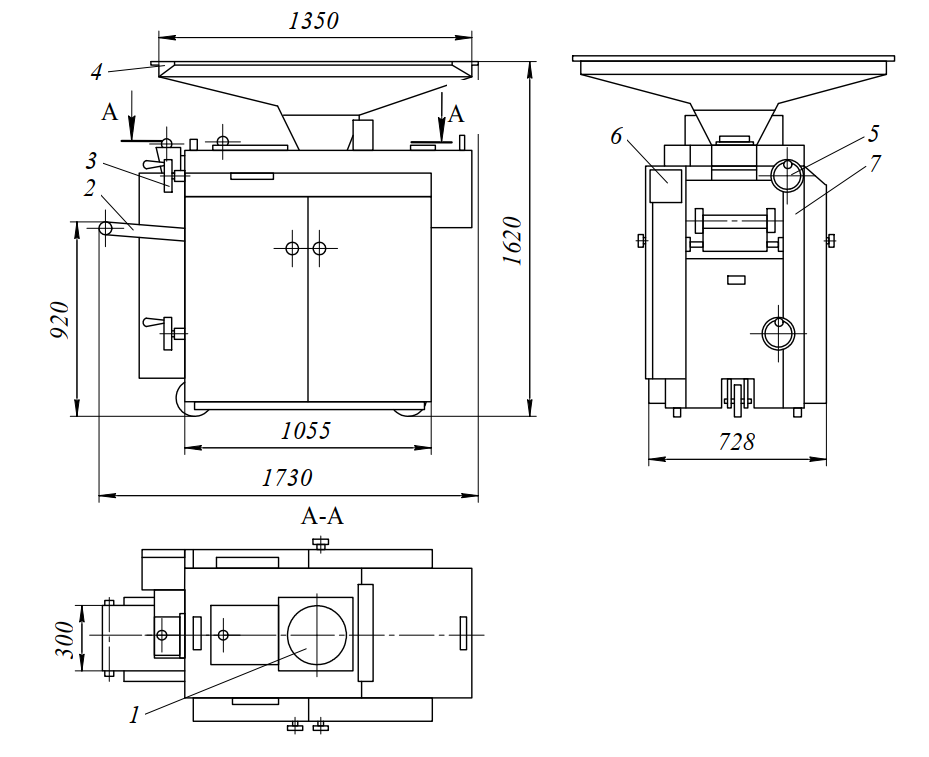

Машина А2-ХПО/5 (рис. 5) состоит из следующих основных сборочных единиц: станины 7, делительного устройства 1, приемной воронки 4, ленточного конвейера 2, мукоподсыпателя 3, пульта управления 6, системы смазки, привода и приводных механизмов.

Рис. 5. Машина тестоделительная А2-ХПО/5

Тесто из приемной воронки 4 нагнетается поршнем в камеру делительного устройства 1 и отсекается заслонкой (ножом). При обратном движении нагнетательного поршня тесто поступает в мерный карман, расположенный на подвижной плите дозировочного устройства, и перемещает дозировочный поршень. При движении плиты вниз отсекается кусок теста определенной массы, который затем выталкивается дозировочным поршнем на ленту конвейера 2.

Изменяя с помощью регулировочного механизма 5 ход дозировочного поршня, можно менять массу порции теста, подаваемой нагнетательным поршнем в мерный карман, тем самым, регулируя массу будущих штучных изделий. Для предотвращения прилипания теста к ленте конвейера 4 из мукопосыпателя 3 периодически подается мука.

Система смазки рабочих органов делительного устройства 1 состоит из бачка для масла, плунжерного насоса, системы маслопроводов, емкости для сбора отработанного масла.

Производительность машины (три фиксированных значения) может меняться путем установки шкивов соответствующих диаметров.

Привод машины осуществляется от электродвигателя мощностью 1,1 кВт, а привод ленточного конвейера – от электродвигателя мощностью 0,37 кВт через клиноременную и цепную передачи.

Электрооборудование обеспечивает управление электроприводами машины, сигнализацию аварийного уровня масла в системе смазки, блокировку электропривода при снятии ограждений.

Техническая характеристика тестоделительной машины А2-ХПО/5

- Производительность в минуту, шт 9…28

- Допустимая погрешность дозирования, % ± 2

- Установленная мощность, кВт 1,47

- Занимаемая поверхность, м2 2,47

- Расход масла (для смазывания рабочих органов) на 1000 заготовок, л 0,2

- Габаритные размеры, мм 1730x1430x1620

- Масса, кг 670

Машина тестоокруглительная А2-ХПО/6 предназначена для придания дозированным порциям пшеничного теста массой 0,09…0,9 кг шарообразной формы.

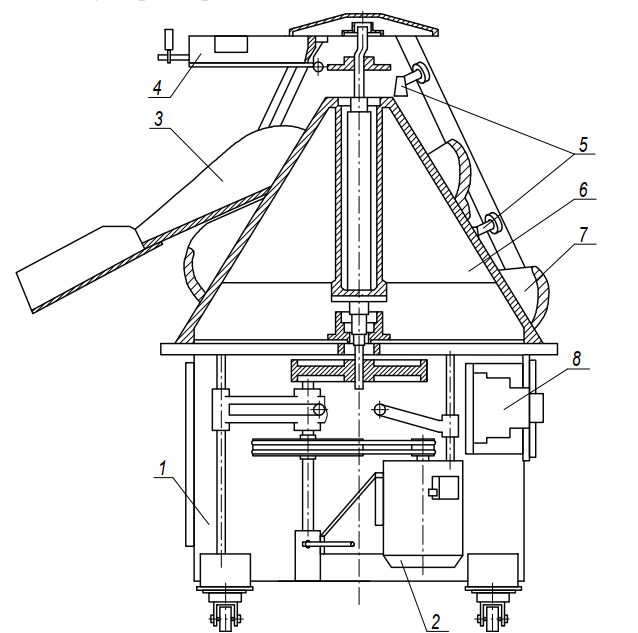

Машина А2-ХПО/6 (рис. 6) состоит из корпуса 1, привода 2, конуса 6, спирали 7, двух мукопосыпателей 4 воздуходувного устройства 5, лотка 3, электрооборудования 8. Корпус 1 включает в себя основание, каркас, четыре поворотных колеса. Привод 2 состоит из электродвигателя, 2-ступенчатой клиноременной передачи, промежуточной опоры, вала, на котором закреплен конус, изготовленный из чугуна, на наружной поверхности которого имеются продольные канавки.

Спираль 7 имеет семь секций, в последней шарнирно крепится лоток 3, который может занимать два положения: при нижнем положении заготовка проходит по лотку, при верхнем – под ним, не касаясь его.

Рис. 6. Машина тестоокруглительная А2-ХПО/6

Секции образуют два спиральных канала. После выхода из первого спирального канала, состоящего из трех секций, куски теста падают во второй канал. Рабочие поверхности секций покрыты фторопластовым лаком, а к лотку приклеен войлок. Каждая секция крепится к каркасу двумя винтами и имеет четыре установочных винта для регулировки положения секций спирали относительно конуса.

Каждый мукопосыпатель 4 состоит из корпуса и сита. Сито выполнено из проволочнотканой сетки, совершает горизонтальное возвратнопоступательное движение. Один из мукопосыпателей 4 расположен над местом выгрузки тестовых заготовок, второй – под углом 90° к первому.

Воздуходувное устройство 5 включает в себя вентилятор, состоящий из двигателя с крыльчаткой, нагреватель, воздуховоды и сопла, расположенные на каркасе над спиралью.

Электрооборудование 8 предназначено для управления работой привода машины и вентилятора, включения ТЭНов, входящих в нагреватель (в зависимости от температуры воздуха, подаваемого на обдув заготовок).

Работа машины осуществляется следующим образом. Куски теста от тестоделительной машины поступают на нижнюю часть спирали 7. Под действием вращающегося конуса 6 тестовые заготовки поднимаются по спирали вверх, приобретая при этом шарообразную форму, и по лотку 3 скатываются на конвейер подачи их в шкаф предварительной расстойки. Мукопосыпатели 4 и воздуходувное устройство 5 препятствуют возможному прилипанию теста к спирали 7 и конусу 6. Использование одного или двух мукопосыпателей 4, а также воздуходувного устройства 5 с подогревом или без него определяется технологическим процессом. Количество муки, подаваемой на подсыпку мукопосыпателем 4, регулируется вручную путем изменения амплитуды колебания сита.

Техническая характеристика тестоокруглительной машины А2-ХПО/6

- Производительность, шт./мин 30

- Установленная мощность, кВт 2,42

- Занимаемая поверхность, м2 1,21

- Габаритные размеры, мм 1290x940x1450

- Масса, кг 315

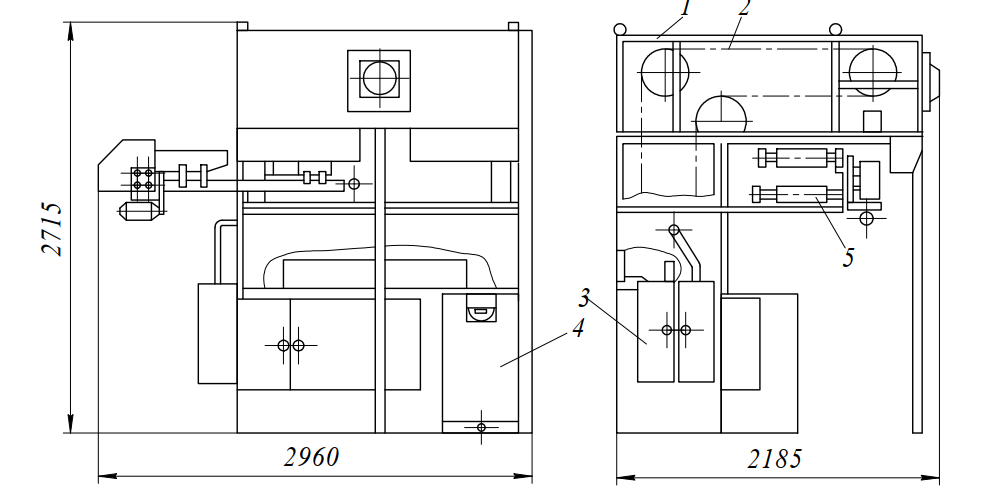

Шкаф предварительной расстойки ИЭТ-75-И1 предназначен для предварительной расстойки округленных заготовок теста при автоматическом поддержании заданных параметров температуры и относительной влажности среды расстойной камеры.

Шкаф ИЭТ-75-И1 (рис. 7) представляет собой каркас Г-образной формы, закрытый снаружи металлическими панелями 1 и листами из оргстекла (для удобства обслуживания и обеспечения обзора). Внутри находится цепной конвейер 2 с люльками, каждая имеет по восемь ячеек из синтетического материала для тестовых заготовок.

Рис. 7. Шкаф предварительной расстойки ИЭТ-75-И1

На передней части каркаса размещены ящик 3 и пульт 4 управления, сбоку закреплен парогенератор, паропровод которого введен в рабочее пространство шкафа.

Заготовки теста, поступающие из тестоокруглительной машины, скатываются по загрузочному лотку в ячейку люльки. По пути движения по лотку заготовка, надавливая на заслонку, соединенную с конечным выключателем, включает привод конвейера 2, и конвейер перемещается на один шаг, равный расстоянию между люльками (228 мм). Последующая заготовка поступает в ячейку следующей люльки. По мере перемещения конвейера заготовки при помощи механизма смещения перебрасываются с одной люльки на следующую, смещаясь на один шаг между ячейками. Таким образом, последовательно заполняются все ячейки люлек.

После расстойки при опрокидывании люльки куски теста поочередно скатываются через наклонный лоток на ленточный конвейер 5, на котором с помощью верхнего формующего конвейера приобретают форму лепешки, и затем подаются на формующую машину.

Внутри шкафа с помощью нагревателя, парогенератора и вентилятора автоматически поддерживаются заданные температура и влажность среды расстойной камеры. Бактерицидный облучатель предназначен для обеззараживания материала ячеек на люльках конвейера.

Техническая характеристика шкафа предварительной расстойки ИЭТ-75-И1

- Производительность, кг/ч 500

- Продолжительность расстойки, мин 15…20

- Параметры среды расстойной камеры: температура, °С 30…45 относительная влажность, % 65 ± 15

- Установленная мощность, кВт 7,6

- Занимаемая поверхность, м2 6,5

- Габаритные размеры, мм 2960x2185x2715

- Масса, кг 970

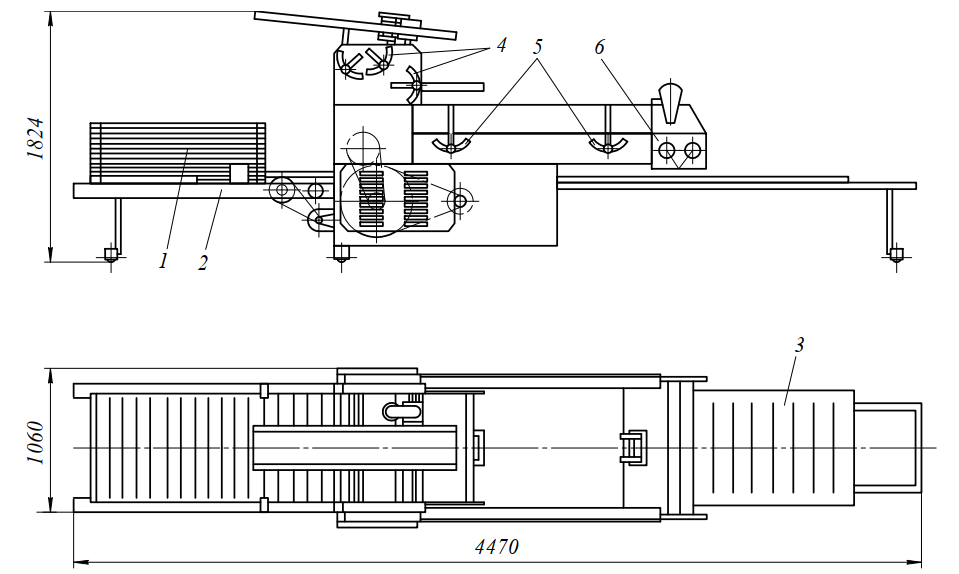

Машина формующая для батонов ХПО/9 предназначена для формования заготовок теста при производстве батонов «Особые» массой 450 г и укладки их на профильные металлические лотки для дальнейшей расстойки и выпечки.

Машина ХПО/9 (рис. 8) состоит из следующих основных сборочных единиц: механизма раскатки с синхронизирующим посадчиком, шагового конвейера 2 с магазином листов 1 и конвейера 3 для приемки тестовых заготовок.

Рис. 8. Машина формующая для батонов ХПО/9

Механизм раскатки состоит из двух ленточных конвейеров приемки тестовых заготовок и подачи их на предварительную формовку, верхней и нижней пар раскаточных роликов, верхнего и нижнего ленточных конвейеров предварительной формовки заготовок и ленточного конвейера окончательной формовки с формующей доской. Конвейеры снабжены бесшовными лентами из тканого материала. Ширина ленты конвейера приема заготовок теста 240 мм, у остальных конвейеров – 600 мм.

Расстояние между раскатывающими роликами и конвейерами предварительной формовки регулируется вручную с помощью трех специальных рукояток 4, а положение формующей доски по отношению к конвейеру окончательной формовки – с помощью двух рукояток 5.

Механизм укладки тестовых заготовок на металлические лотки 1 состоит из двух пар поворотных заслонок 6. Первая пара срабатывает под действием массы тестовых заготовок, вторая – приводится в действие с помощью мотор-редуктора. Механизм укладки сблокирован с приводом конвейера подачи листов 1.

Конвейер подачи листов 1 представляет собой цепной конвейер, состоящий из двух валов со звездочками, между которыми натянуты две бесконечные цепи. На цепях закреплены захваты для транспортирования листов. Движение рабочего органа конвейера, на котором размещаются листы, прерывистое. Перемещение осуществляется на шаг, равный шагу укладки тестовых заготовок на лист.

Работа машины осуществляется следующим образом. Заготовки теста из шкафа предварительной расстойки подаются на ленту конвейера приемки 2, далее с помощью конвейера подачи – в зазор между раскатывающими роликами устройства предварительного формования. Раскатанный пласт теста, попадая между верхним и нижним конвейерами, проходит предварительное формование в цилиндрическую рулонную заготовку.

Придание заготовке окончательной формы происходит между верхней ветвью конвейера окончательной формовки и формующей доской. Отформованная заготовка укладывается механизмом укладки в ячейку лотка, после чего автоматически происходит перемещение лотка на шаг ячейки. Укладка пустых лотков 1 в магазин и снятие лотков, заполненных тестовыми заготовками, производятся вручную.

Техническая характеристика формующей машины ХПО/9

- Производительность при массе заготовок 530…540 г, шт./ч 1000

- Установленная мощность, кВт 2,21

- Занимаемая поверхность, м2 4,74

- Габаритные размеры, мм 4470x1060x1824

- Масса, кг 880

Машина для формования рогаликов А2-ХПО/7 предназначена для формования заготовок теста из пшеничной муки путем предварительной раскатки округленных кусков теста с последующей закаткой в рулон.

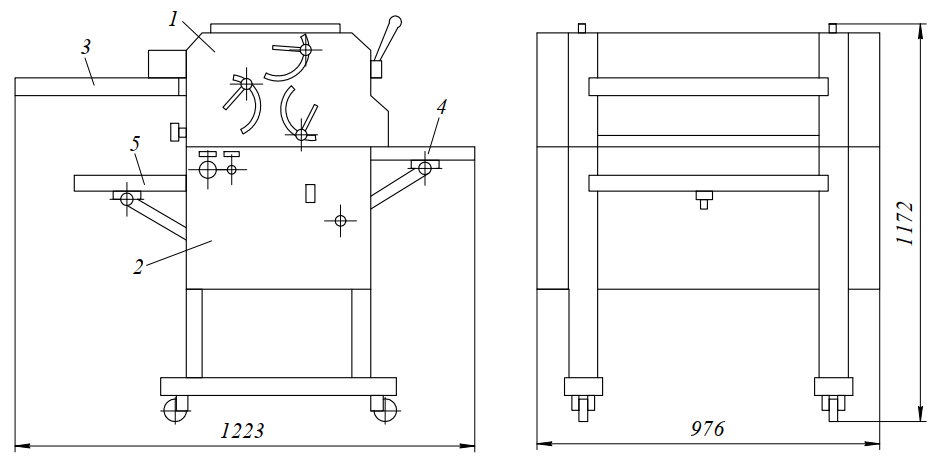

Машина А2-ХПО/7 (рис. 9) состоит из следующих основных сборочных единиц: формующего устройства 1, основания 2 с приводом и электрооборудования.

Формующее устройство 1 состоит из подающего ленточного конвейера 3, механизма изменения движения потока сформованных заготовок и двух боковин, между которыми смонтированы верхняя и нижняя пары раскатывающих валков, верхний 4 и нижний 5 ленточные формующие конвейеры. Над верхними раскатывающими валками установлены скребки для их очистки от налипшего теста.

Рис. 9. Машина для формования рогаликов А2-ХПО/7

Привод конвейера подачи и механизма формования осуществляется от электродвигателя посредством клиноременной и цепных передач.

Электрооборудование обеспечивает управление электроприводом машины. Электроаппаратура, кроме кнопок управления, расположенных на двери электрошкафа и блокировочного конечного выключателя, закрепленного на боковине формующего устройства, расположена на панели электрошкафа.

Работа машины осуществляется следующим образом. Округленные тестовые заготовки поступают на подающий ленточный конвейер 3, затем – в зазор между раскатывающими валками, где раскатываются в блин определенной толщины, и далее – в зазор между лентами формующих конвейеров 4 и 5, имеющими встречное движение, и сворачиваются в рулон.

Регулирование величины зазора между верхними и нижними раскатывающими валками, верхним 4 и нижним 5 ленточными конвейерами осуществляется с помощью соответствующих рукояток.

Отформованные заготовки рогаликов направляются створкой механизма изменения потока на один из приемных столов (в зависимости от условий работы машины), откуда вручную укладываются на пекарные листы.

Техническая характеристика машины для формования рогаликов А2-ХПО/7

- Производительность, шт./ч 3600

- Установленная мощность, кВт 0,75

- Занимаемая поверхность, м2 1,33

- Габаритные размеры, мм 1223x976x1172

- Масса, кг 203

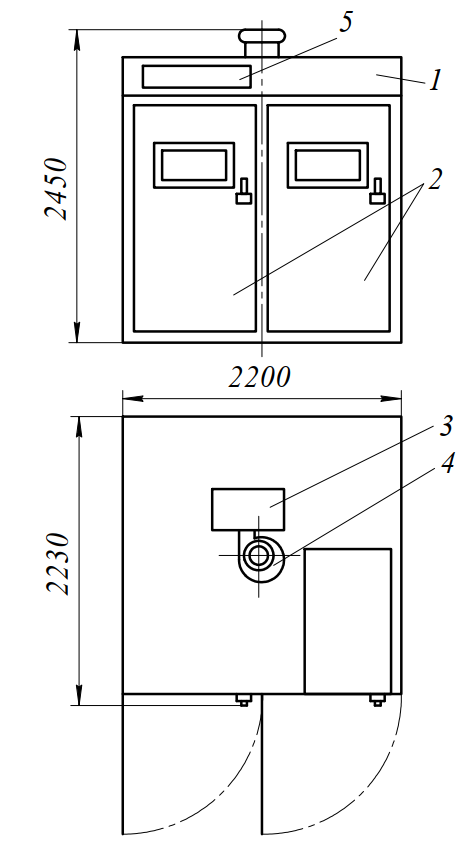

Шкаф окончательной расстойки ИЭТ-76-И1 предназначен для окончательной расстойки отформованных тестовых заготовок.

Шкаф ИЭТ-76-И1 (рис. 10) представляет собой камеру 1, состоящую из кожуха, двух дверей 2, пароувлажнителя 3 с рециркуляционным вентилятором 4, панели управления 5. Рассчитан на одновременную установку четырех контейнеров с тестовыми заготовками. В нем обеспечивается автоматическое поддержание на заданном уровне температуры и относительной влажности. Для создания необходимого температурного режима внутри расстойной камеры предусмотрены два электронагревательных элемента. Режим влажности поддерживается с помощью пароувлажнительного устройства и рециркуляционного вентилятора 4.

Рис. 10. Шкаф окончательной расстойки ИЭТ-76-И1

Шкаф снабжен системой автоматического поддержания заданных параметров температуры и относительной влажности среды расстойной камеры.

Работа шкафа осуществляется следующим образом. Переключатели на панели управления 5 «Нагрев» и «Влажность» устанавливают в положение «Отключено». С помощью автоматического выключателя шкаф включается в сеть.

Электронагреватели расстойной камеры включаются при переводе переключателя «Нагрев» в положение «Наладка», при этом на панели должна загореться сигнальная лампа.

Рециркуляционный вентилятор запускается нажатием кнопочного выключателя «Вентилятор», при этом должна загореться сигнальная лампа, встроенная в этот выключатель.

Электронагреватели пароувлажнителя 3 включают путем перевода переключателя «Влажность» сначала в положение «Наладка» (должна загореться сигнальная лампа), а затем в положение «Автомат». Переключатель «Нагрев» устанавливают в положение «Отключено». Открывают двери 2 шкафа, закатывают контейнер в камеру расстойки и закрывают двери. Включают электронагреватели камеры расстойки установкой переключателя «Нагрев» в положение «Автомат». Задают на таймере необходимое время расстойки.

По окончании расстойки по сигналу таймера отключают электроГлава 7. Техника для производства хлеба из пшеничной муки нагреватели камеры путем перевода переключателя в положение «Отключено». Открывают двери 2, выкатывают контейнеры, закатывают новые, закрывают двери, цикл повторяется.

Техническая характеристика шкафа окончательной расстойки ИЭТ-76-И1

- Параметры среды расстойной камеры: номинальная (максимальная) температура, °С 30 (50)

- относительная влажность, % 70±15

- Продолжительность расстойки, мин 20…60

- Установленная мощность, кВт 7,32

- Занимаемая поверхность, м2 4,9

- Габаритные размеры, мм 2200x2230x2450

- Масса, кг 650

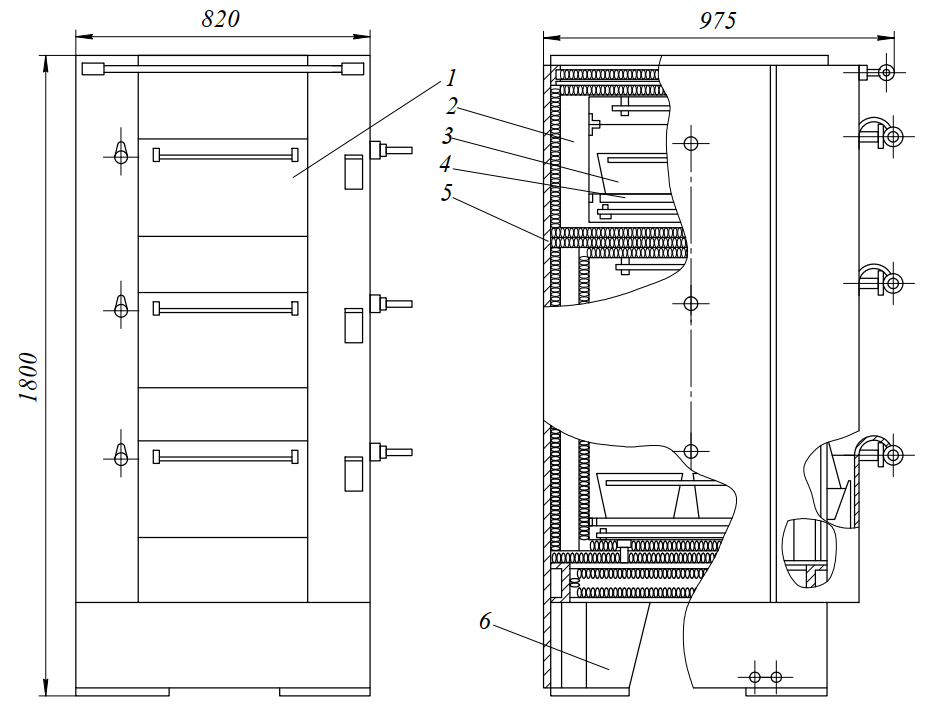

Печь хлебопекарная малогабаритная Р3-ХПИ с электрообогревом (рис. 11) предназначена для выпечки формового хлеба из ржаной и пшеничной муки и состоит из трех секций 1, расположенных одна под другой, основания 6, на котором находится клеммник, ограждений 5, щита управления, термометров ТГП-100ЭК и клеммной коробки, устанавливаемых автономно.

Рис. 11. Печь хлебопекарная малогабаритная Р3-ХПИ с электрообогревом

Секции печи выполнены одинаковыми. Каждая секция 1 представляет собой каркас 2, внутри которого находится пекарная камера, представляющая собой сварную коробку из листовой нержавеющей стали, одна сторона которой открыта и образует посадочное устье, закрываемое откидывающейся дверцей с замками.

Перед дверцей внутри пекарной камеры смонтирован экран, сблокированный с помощью тяг с дверцей. В камере установлена неподвижная решетка 4 с направляющими для размещения на ней четырех сдвоенных хлебопекарных форм 3 с хлебом. Под решетку на дно камеры подается доза воды для увлажнения среды камеры при выпечке пшеничных сортов хлеба.

Вода заливается через находящуюся на поверхности панели металлическую воронку. На боковых стенках пекарных камер установлены патрубки с шиберными заслонками, которые соединяются с паровытяжным каналом печи.

В пекарной камере каждой секции 1 над решеткой 4 расположены четыре, а под ней – пять трубчатых электронагревателей U-образной формы.

Под верхними ТЭНами для равномерного распределения тепла сверху в пекарной камере находится металлический экран. ТЭНы мощностью 1,7 кВт каждый рассчитаны на напряжение 220 В, а питание печи – на напряжение 220 или 380 В переменного тока с соответствующими изменениями схем соединений ТЭНов.

Привод от электронагревателей каждой секции 1 выводится через специальную коробку для электроприводов в клеммник, расположенный в основании печи со стороны посадки. Пекарные камеры каждой секции печи работают автономно. Контроль и регулирование температурного режима среды в них одинаковы для всех секций печи и осуществляются автоматически или вручную.

Техническая характеристика хлебопекарной печи Р3-ХПИ с электрообогревом

- Производительность за один подооборот по хлебу массой 1,7 кг из ржаной обойной муки, кг 41

- Продолжительность выпечки, мин 30…75

- Рабочая поверхность пода, м2: одной пекарной камеры 0,33 печи 0,99

- Число: пекарных камер 3 хлебопекарных форм № 8 (ГОСТ 17327-77), размещенных на поду пекарной камеры 8

- количество хлебопекарных форм в печи 24

- Объем воды, подаваемой в пекарную камеру для одной выпечки пшеничного хлеба, м3 0,25·10-3

- Рабочая температура в пекарной камере, °С 220…230

- Продолжительность нагрева пекарной камеры до рабочей температуры, мин 65…90

- Число электронагревателей в печи 27

5. Новые технические решения технологических задач

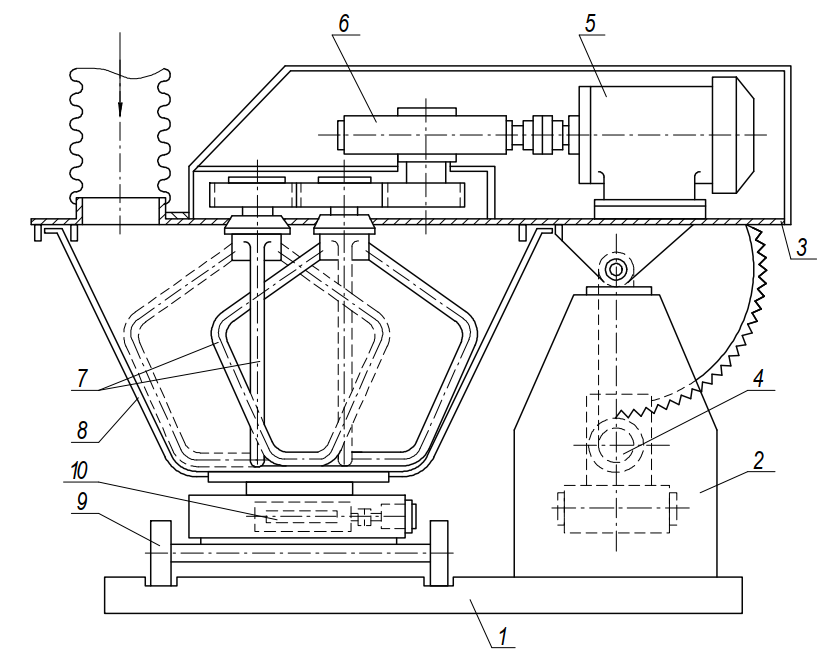

Тестомесильная машина (а.с. № 1311690, А21 С1/02) (рис. 12) состоит из фундаментной плиты 1, станины 2, на которой закреплена поворотная в вертикальной плоскости траверса 3 с приводом 4. На траверсе расположен месильный механизм, состоящий из привода, включающего электродвигатель 5 и редуктор 6, и двух вертикально расположенных пятиугольных рамок 7. Траверса 3 в рабочем состоянии тестомесильной машины одновременно служит крышкой дежи 8, которая на тележке 9 накатывается на фундаментную плиту 1 и закрепляется на ней. Месильные рамки 7 расположены друг относительно друга под прямым углом. Расстояние между ними равно (0,22…0,25)D, где D – средний диаметр дежи. Ширина каждой рамки (расстояние между двумя верхними противоположными углами пятиугольника) равна (0,65…0,75)D. Одна из сторон каждой рамки 7 параллельна днищу дежи 8, а прилегающие к ней – боковой поверхности дежи 8.

При повороте вокруг своей оси на каждые 90° элементы поочередно входят и выходят во внутреннюю полость друг друга. Ввод и вывод месильных элементов вовнутрь дежи производится при помощи привода сильных элементов вовнутрь дежи производится при помощи привода траверсы 4. Дежа 8, выполненная в виде усеченного конуса, имеет отдельный привод 10, предназначенный для придания равномерного вращения дежи вокруг своей оси.

Рис. 12. Тестомесильная машина

Тестомесильная машина работает следующим образом. На фундаментную плиту 1 накатывается тележка 9 с расположенной на ней дежой 8 и с помощью специальных приспособлений закрепляется.

При этом траверса 3 с размещенным на ней месильным механизмом находится в приподнятом положении. После закрепления дежи месильный механизм опускается в дежу и последняя заполняется компонентами для приготовления замеса. Устанавливается время замеса и после этого включаются привод месильного механизма и привод 10 вращения дежи вокруг своей оси. По истечении заданного времени месильный механизм включается и с помощью привода 4 вместе с траверсой 3 выводится из дежи, которая к этому моменту также останавливается. Дежа с готовым замесом вкатывается на тележке 9 с фундаментной плиты 1, и весь цикл приготовления замеса на этом заканчивается.

Тестомесильная машина отличается тем, что повышения качества замеса путем устранения непромесов теста, самоочищения месильного механизма и сокращения длительности замеса, месильный механизм выполнен в виде двух вертикально расположенных пятиугольных рамок, размещенных под углом одна к другой, оси вращения смещены симметрично относительно оси вращения дежи, при этом одна из сторон каждой рамки параллельна днищу дежи, а прилегающие к ней – параллельны боковой поверхности дежи, максимальный горизонтальный размер каждой рамки составляет 0,65…0,75 величины среднего диаметра дежи.

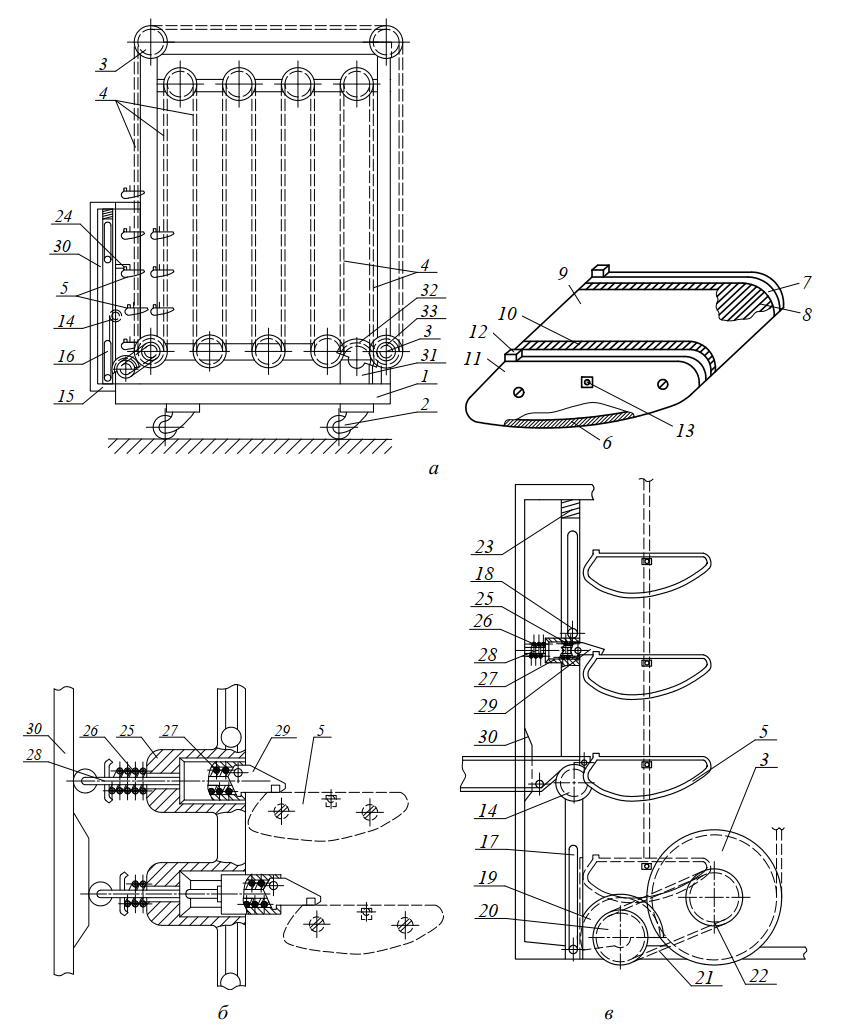

Устройство для расстойки тестовых заготовок (а.с. СССР № 1136782, А21/С9/08) (рис. 13 а, б, в) состоит из каркаса 1, опирающегося на самоориентирующиеся колеса 2. В верхней и нижней части каркаса 1 попарно смонтированы звездочки 3, охватываемые параллельными бесконечными пластинчатыми втулочно-катковыми цепями 4. К параллельным ветвям цепей 4 шарнирно подвешены полки 5. Каждая полка содержит каркас 6, в котором смонтированы обоймы 7 с роликами 8, надетый на них замкнутый гибкий элемент 9 с прикрепленными к его боковым сторонам цепями 10. Края гибкого элемента 9 закрыты отбортовкой 1 с опорными поверхностями 12.

Рис. 13. Устройство для расстойки тестовых заготовок

Шарнирная подвеска полки 5 к цепям конвейера выполнена на веточках 13, лежащих в непосредственной близости от рабочих поверхностей полки 5. Точки 13 подвески полки 5 являются центрами поворота ее вокруг шарниров цепей 4. Форма полки обеспечивает надежное сочленение цепей 10 с зубьями промежуточных звездочек 14 (рис. 13 в), свободно вращающихся на кронштейнах, прикрепленных к каркасу конвейера. Расположение центра подвески полки значительно выше центра ее тяжести обеспечивает сохранение горизонтального положения полки при ее перемещении. К каркасу 1 с помощью кронштейна 15 закреплено прижимное устройство 16, состоящее из зубчатых реек 17 с продольными пазами, в которые введены пальцы 18, закрепленные на кронштейне 15. Рейки 17 входят в зацепление с зубчатыми секторами 19, на одном валу с которыми установлены звездочки 20, связанные цепями 21 со звездочками 22, расположенными на одном валу со звездочками 15. Рейки 17 поджаты вверх пружинами 23. На рейках 17 закреплены подпружиненные защелки 24, состоящие из корпуса 25, двух пружин 26 и 27, толкателя 28 с роликом на конце и захвата 29. На внутренней поверхности кронштейна 15 установлены копиры 30. Привод конвейера осуществляется с помощью электродвигателя 31, на валу которого установлен зубчатый сектор 32, входящий в зацепление с зубчатой шестерней 33, расположенной на одном валу со звездочкой 3. Отбортовки 11 стянуты болтами.

В положении, предшествующем операции загрузки, прижимное устройство 16 с помощью подпружиненных защелок 24 удерживает захватами опорные поверхности полки 5. При вращении электродвигателя 31 вращение через зубчатый сектор 32, шестерню 33, звездочку 3 передается цепям 4, перемещающим полки 5. Одновременно с этим вращение через звездочки 3 и 22, цепи 21, звездочки 20 передается на зубчатые сектора 19, которые перемещают рейки 17 вниз. Вместе с перемещением полки 5 перемещается прижимное устройство 16. Опускаясь вместе с рейками 17, толкатели 28 подпружиненных защелок 24 наталкиваются на копир 30, отодвигают защелки 24 и удерживаемую ими полку 5 вперед и таким образом обводят полку 5 мимо конца транспортерной ленты формовочной машины.

Пройдя копир 30, защелки 24 под действием пружины 26 возвращаются в первоначальное положение. Подведя очередную полку 5 к месту загрузки, подпружиненные защелки 24 поджимают цепи 10, закрепленные на гибком элементе 9 к промежуточным звездочкам 14, которые уже находятся в зацеплении с цепями транспортерной ленты формовочной машины. Гибкий элемент 9 начинает перемещаться, а т.к. его внутренняя поверхность опирается на самовращающиеся ролики, то перемещение осуществляется очень легко. В этот же момент зубчатый сектор 19 выходит из зацепления с рейкой 17, и последняя под действием пружины 23 поднимает вверх все прижимное устройство 16, а сектор 32 выходит из зацепления с шестерней 33. Конвейер останавливается. При подъеме вверх прижимного устройства 16 его захват 29, соприкасаясь с полкой 5, сжимает пружину 27 и обходит переднюю поверхность полки 5, а затем пружина 27 возвращает его в первоначальное положение. Идет процесс загрузки полок 5. Этот процесс идет следующим образом: сформованные автоматом тестовые заготовки поступают на транспортерную ленту, цепи которой находятся в зацеплении с промежуточными звездочками 14 и подхватываются гибким элементом 9. По заполнении полки 5 тестовыми заготовками сектор 32 входит в зацепление с шестерней 33, и конвейер начинает перемещаться на следующий шаг.

Шаговое перемещение конвейера, определяющее время загрузки, устанавливается сектором 32 и скоростью вращения двигателя 31. При начале движения защелки 24 снова сопровождают очередную полку 5 к месту загрузки, и цикл повторяется до загрузки всех полок. После окончания загрузки устройство отводится оператором к месту расстойки или к камере тепловой обработки. Разгрузка полок 5 осуществляется аналогичным способом при перемещении гибкого элемента 9 с помощью цепей 10 в противоположную сторону. При этом промежуточные звездочки 14 сочленяются с соответствующими цепями линии тепловой обработки полуфабрикатов.

Предлагаемое устройство отличается тем, что за счет полной механизации загрузочно-разгрузочных операций позволяет значительно снизить повреждение тестовых заготовок и полностью ликвидировать применение ручного труда. Применение самовращающегося гибкого элемента упрощает конструкцию и снижает металлоемкость объекта, а выполнение устройства подвижным позволяет обеспечить хорошую маневренность производства при частой смене ассортимента выпускаемой продукции. Кроме того, устройство просто и удобно в эксплуатации и занимает незначительную площадь, что особенно важно при небольших производственных площадях хлебозаводов и предприятий общепита.