Содержание страницы

Макароны – кулинарный полуфабрикат из высушенного до 13 %-ной влажности пресного пшеничного теста, который перед употреблением в пищу подвергают варке.

1. Характеристика сырья и продукции

Основным сырьем для производства макарон является пшеничная мука, а также питьевая вода. Применяется мука высшего и первого сорта из твердой (дурум) и мягкой стекловидной пшеницы в виде крупки или полукрупки. Для расширения отечественной сырьевой базы разрешается применение хлебопекарной муки высшего и первого сорта с высоким содержанием клейковины хорошего качества. Клейковина обеспечивает дополнительные упругопластичные свойства теста, а также определяет высокую питательную ценность готового продукта.

В макаронном производстве применяются специальные добавки, которые разделяют на две группы: обогатительные, повышающие пищевую ценность изделий, и вкусовые, влияющие на вкус и цвет. К первой группе относят яичные продукты (яйца, яичный порошок, меланж), молочные (сухое молоко, творог) и витамины (В1, В2 и РР). Во вторую группу входят овощные и фруктовые пасты, пюре и порошки. Можно также использовать муку и крахмал зерновых, бобовых и клубневых культур, не содержащих клейковину, например картофельный и кукурузный крахмал, соевый шрот, белок и др.

Макаронное тесто состоит в основном из муки и воды, разрыхлители отсутствуют. Оно содержит меньше влаги, чем хлебопекарное тесто, благодаря чему представляет собой рыхлую сыпучую смесь из крошек и небольших комочков, которая должна хорошо заполнять витки макаронного пресса. Отформованные мягкие сырые тестовые заготовки после высушивания превращаются в твердые прочные макаронные изделия.

В зависимости от формы макаронные изделия разделяют на трубчатые (макароны, рожки, перья), нитеобразные (вермишель), ленточные (лапша), фигурные (ракушки, суповые засыпки). По длине изделия могут быть длинными (от 15 до 50 см) и короткорезаными (от 1,5 до 15 см).

Достоинствами макаронных изделий как продукта питания являются:

- способность к длительному хранению без изменения свойств (до 1 года);

- быстрота и простота приготовления (продолжительность варки в зависимости от ассортимента составляет от 3 до 20 мин);

- относительно высокая пищевая ценность и усвояемость питательных веществ (блюдо, приготовленное из 100 г сухих макаронных изделий, на 10…15 % удовлетворяет суточную потребность человека в белках и углеводах).

2. Особенности технологии производства макаронных изделий

Технологический процесс производства макаронных изделий включает следующие основные стадии и операции: подготовку сырья к производству, дозирование и смешивание рецептурных компонентов, замес и прессование макаронного теста, формование сырых тестовых заготовок, сушка, стабилизация и охлаждение тестовых заготовок, упаковывание изделий в потребительскую и транспортную тару.

На малом предприятии производство ориентировано на выпуск широкого ассортимента макаронных изделий в соответствии с запросами потребителей. Поэтому макароны вырабатывают с применением универсального оборудования, обеспечивающего быструю смену вида выпускаемой продукции и оперативную регулировку параметров технологического процесса.

Подготовка сырья. Состоит из смешивания разных партий муки в соответствии с указаниями лаборатории, просеивания муки, очистки от металломагнитных примесей и дозирования.

Для равномерного распределения добавок в тесте их предварительно смешивают с водой в емкостях с мешалками. Во избежание свертывания белков температура воды для размешивания яичных добавок должны быть не выше 45 °С, для сухого молока — не выше 55, для остальных добавок — 55…65 °С.

Приготовление макаронного теста. Готовят тесто в две стадии: дозирование и смешивание рецептурных компонентов до образования сыпучей комкообразной смеси, которую затем интенсивно перемешивают до получения однородной пластичной массы, приготовленной для формования. В условиях механизированного производства макарон первую стадию выполняют в тестосмесителе, а вторую — с помощью нагнетательных шнеков макаронного пресса.

В тестосмесителе макаронное тесто готовят преимущественно влажностью 29…31 % при перемешивании не менее 25…30 мин. Это время необходимо для протекания процессов диффузии воды внутрь частиц муки, набухания белков и углеводов, растворения веществ, входящих в состав муки. В тестосмесителе обычно создается вакуум для удаления из теста пузырьков воздуха, наличие которых приводит к растрескиванию готовых изделий. Кроме того, в обедненном кислородом тесте замедляются окислительные процессы, что повышает питательные свойства макаронных изделий, улучшается вкус и внешний вид, а полученная плотная и однородная структура продукта увеличивает его прочность после сушки.

Из тестосмесителя сыпучая смесь подается в шнеки макаронного пресса, интенсивно им перемешивается, прессуется и превращается в плотную пластичную массу — крутое тесто, пригодное для формования. Температуру теста перед формованием поддерживают не выше 55 °С.

Формование макаронных изделий. Состоит из операций выпрессовывания и резки прядей сырого макаронного теста. Выпрессовывание заключается в непрерывном выдавливании профилированных прядей в виде трубок, нитей или лент пластичного макаронного теста. Для этого тесто продавливается шнеками макаронного пресса через формующие матрицы с определенными размерами и формой отверстий (фильер).

Форма макаронных изделий зависит от конфигурации формующих отверстий матрицы. Применяются три вида отверстий: кольцевые с вкладышами для получения макаронной трубки, без вкладышей для получения нитеобразных изделий, щелевидные для прессования лапши, фигурных изделий и широких лент теста для последующего формования из них штампованных изделий.

Резка предназначена для получения из непрерывных макаронных прядей тестовых заготовок заданной длины, которые затем раскладывают на конвейеры, кассеты или рамки сушильных устройств.

Сушка макаронных изделий. Цель сушки – закрепить форму изделий и предотвратить развитие в них микроорганизмов. Это наиболее важная стадия технологического процесса, от которой существенно зависит качество изделий. Чрезмерно интенсивная сушка приводит к появлению высушенных изделий с трещинами, а медленная сушка, особенно на первой стадии удаления влаги, может привести к закисанию и плесневению изделий.

Подготовительный этап сушки заключается в обдувке воздухом выдавливаемых из матрицы прядей макаронного теста. При обдувке происходит быстрое подсушивание поверхности сырых полуфабрикатов, а содержание влаги снижается на 2…3 %. В результате уменьшается пластичность полуфабриката, увеличивается его упругость, на поверхности образуется корочка, которая препятствует слипанию и искривлению тестовых заготовок при резке, транспортировании и сушке, а также прилипанию их к ножам и к сушильным поверхностям.

На малых предприятиях широкое распространение получил способ сушки коротких макаронных изделий на рамках 0,6×1,2 м в стационарных шкафных сушилках периодического действия.

Стабилизация и охлаждение высушенных макаронных изделий. Перед упаковыванием изделия необходимо медленно охладить в течение не менее 4 ч до температуры окружающей среды за счет обдувки воздухом. При этом происходит стабилизация изделия: окончательно выравнивается влажность по всей его толщине, рассасываются внутренние напряжения, вызывающие растрескивание, и снижается масса продукта за счет испарения 0,5…1,0 % влаги.

В поточных линиях стабилизацию и охлаждение изделий проводят в стабилизаторах-охладителях, в которых создается запас 12-часовой выработки высушенных изделий. В остальных случаях применяют виброохладители.

Упаковывание макаронных изделий. Состоит из следующих операций: подача изделий на упаковочные столы или в бункера, сортировка и удаление брака, проверка на магнитных сепараторах, фасование в тару, включая дозирование порций, уплотнение на вибраторе и маркировку.

Макаронные изделия упаковывают либо в потребительскую тару на фасовочных машинах, либо вручную насыпью в транспортную тару. К потребительской таре относятся коробки из картона или пакеты из полимерной пленки. Транспортная тара — ящики из гофрированного или литого картона, фанерные или дощатые ящики и четырехслойные бумажные крафт-пакеты.

3. Организация и принципы функционирования комплексов технологического оборудования

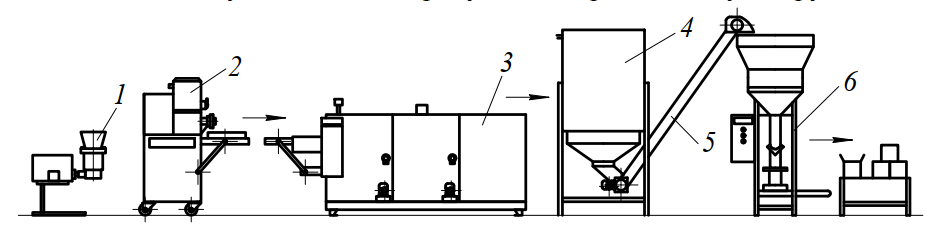

Машинно-аппаратурная схема комплекса технологического оборудования МАКИЗ-02-150 для производства короткорезаных макаронных изделий представлена на рис. 1. Комплекс предназначен для выработки с вакуумированием короткорезаных макаронных изделий и их высокотемпературной сушки с обработкой паром. Состоит из мукопросеивателя 1, макаронного пресса 2, трехсекционной конвейерной сушилки 3, стабилизатора-охладителя 4, наклонного конвейера 5 и фасовочноупаковочной машины 6.

Рис. 1. Машинно-аппаратурная схема комплекса МАКИЗ-02-150 для производства короткорезаных макаронных изделий

Рецептурная смесь муки и других сыпучих компонентов поступает в просеиватель 1 для удаления механических и металломагнитных примесей. Вода и разведенные добавки фильтруются. Затем очищенные сыпучие компоненты дозируются в тестосмеситель макаронного пресса 2 и перемешиваются. Вакуумирование в емкости тестосмесителя позволяет удалить воздух из рыхлой тестовой смеси.

Выходящие из макаронного пресса 2 пряди теста разрезаются вращающимся ножом. Отрезанные тестовые заготовки с помощью укладчика подаются на конвейер сушилки 3. Конвейер имеет регулировку скорости движения, что исключает ручную операцию по загрузке и выгрузке кассет. В сушилке 3 осуществляется конвективная сушка сырых заготовок с автоматическим регулированием по секциям температуры и влажности нагретого воздуха.

Макаронные изделия из сушилки 3 загружаются в стабилизаторохладитель 4. После выдержки не менее 4 ч макаронные изделия наклонным конвейером 5 подаются в приемный бункер фасовочной машины 6, обеспечивающей упаковывание продукта в потребительскую тару.

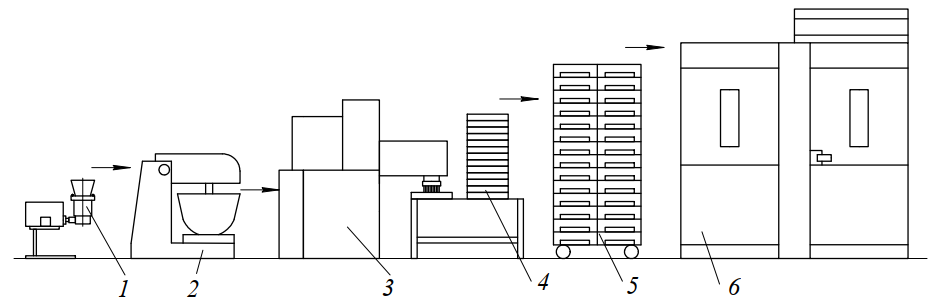

Машинно-аппаратурная схема комплекса технологического оборудования для производства длинных макаронных изделий представлена на рис. 2. Комплекс состоит из просеивателя 1, тестомесильной машины 2, макаронного пресса 3, комплекта лотков 4, тележки 5 с рамками и шкафной сушилки периодического действия 6.

Рис. 2. Машинно-аппаратурная схема комплекса технологического оборудования для производства длинных макаронных изделий

Очищенная в просеивателе 1 рецептурная смесь муки, воды и разведенных добавок дозируется в подкатную дежу тестомесильной машины периодического действия 2. Обычно готовят макаронное тесто влажностью 28…31 %. Затем дежу снимают с тестомесильной машины 2, подкатывают к макаронному прессу 3 и загружают тесто в приемный бункер.

Пресс 3 снабжен матрицей, имеющей кольцевые отверстия с вкладышами для формования макаронной трубки. Выходящие из отверстий матрицы трубки сырого макаронного теста обдувают воздухом и разрезают на длинные заготовки и укладывают в лотки 4. При этом тестовые заготовки обдувают воздухом для получения на их поверхности подсушенной корочки, а затем развешивают на рамки, размещенные на тележке 5. После этого тележку 5 помещают в сушилку 6 для удаления влаги и закрепления формы макаронных изделий.

При таком способе сушки качество готовых изделий существенно зависит от плотности размещения сырых тестовых заготовок на рамках. В случае неплотного размещения высушенный продукт может иметь значительные искривления. Избыточная плотность приводит к образованию слипшейся продукции.

4. Ведущее технологическое оборудование

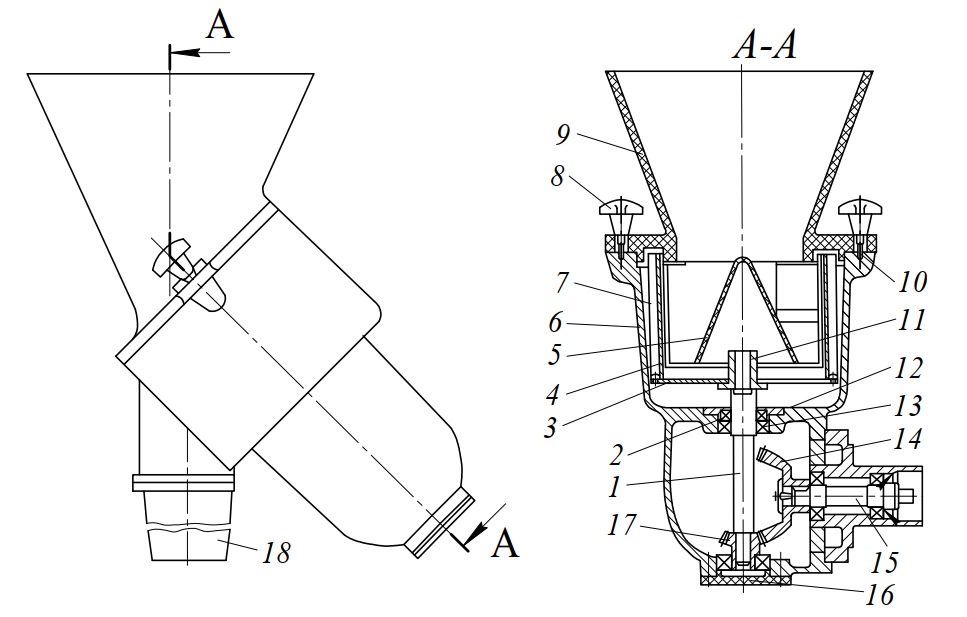

Просеиватель МП (рис. 3) предназначен для просеивания и аэрации муки, а также для просеивания крахмала, сахарного песка, соли и дробленых круп. Присоединяют просеиватель МП к универсальному приводу.

Механизм состоит из корпуса 6, конического редуктора, хвостовика 15, легкосъемного просеивающего барабана-сита 4, загрузочного бункера 9 с прикрепленным к нему рассекателем 5 и разгрузочного патрубка 18. Корпус 6 имеет рабочую камеру и полость, внутри которой смонтирован

Рис. 3. Просеиватель МП

конический редуктор, закрытый с двух сторон крышками 12 и 16. В состав последнего входят коническое зубчатое колесо 14, закрепленное на приводном валу 15, и коническое зубчатое колесо 17, установленное на вертикальном рабочем валу 1, вращающемся в подшипниках 13. Просеивающий барабан-сито 4 насажен с помощью втулки на верхний конец рабочего вала, который имеет лыску.

Барабан-сито 4 выполнен из днища 3, втулки 11, цилиндрического барабана и скребков 7. Загрузочный бункер 9 с рассекателем 5 прикреплен к корпусу рабочей камеры с помощью шпилек 10 и гаек 8. В комплект механизма МП входят три сменных барабана-сита с различными размерами ячеек: № 1,4 – для просеивания муки всех сортов, крахмала, мелкой соли; № 2,8 – для просеивания сахарного песка и соли; № 4 – для просеивания дробленых круп.

При включении электродвигателя привода вращение от приводного вала через конический редуктор передается вертикальному рабочему валу, а от него – просеивающему барабану-ситу. В загрузочный бункер засыпают продукт для просеивания, который под действием силы тяжести по рассекателю поступает внутрь вращающегося барабана-сита, увлекается им во вращение, под действием центробежной силы отбрасывается к поверхности просеивающего барабана и просеивается через него. Частицы продукта, размер которых меньше ячеек сита, проходят через них, удаляются в приемный патрубок 18 и ссыпаются в подставленную тару. Крупные частицы и механические примеси остаются внутри барабана-сита и периодически удаляются из него после остановки электродвигателя привода.

При подаче обрабатываемого продукта надо следить за тем, чтобы он постоянно находился в загрузочном устройстве просеивателя; в противном случае воздух будет затягиваться внутрь просеивателя и образовывать вихревые потоки внутри камеры. Через каждые 30 мин работы просеиватель останавливают, очищают сито и рабочую камеру от непросеянных частиц.

Техническая характеристика просеивателя МП

- Производительность, кг/ч 230

- Частота вращения барабана-сита, с-1 12,6

- Установленная мощность, кВт 0,6…0,8

- Габаритные размеры, мм 450x330x550

- Масса, кг, не более 12,3

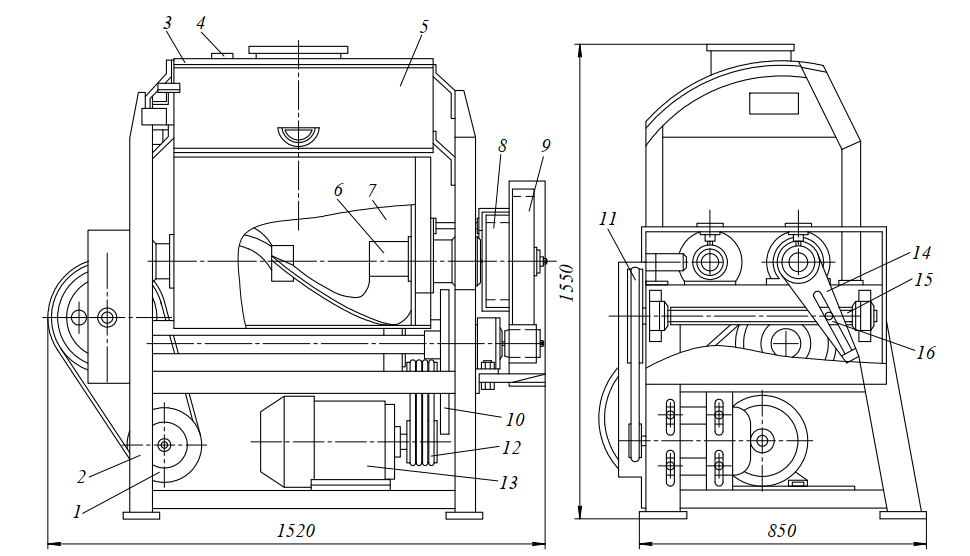

Тестомесильная машина ТМ-63М (рис. 4) периодического действия предназначена для замеса крутого теста: после дозирования рецептурных компонентов сначала производится их предварительное смешивание, а затем — интенсивный замес до получения плотного пластичного теста.

Рис. 4. Тестомесильная машина ТМ-63М

Машина ТМ-63М состоит из месильной емкости 7, с днищем в виде двух соединенных полуцилиндров. На торцовых стенках месильной емкости смонтированы в подшипниках валы двух Z-образных месильных лопастей 6. Подшипник вала передней месильной лопасти опирается через корпус и цапфу на станину 2 машины. Цапфы с подшипниками второго вала свободно опираются на станину.

Сверху месильная емкость закрыта крышкой 3 с откидной дверкой 5. В первой вмонтированы патрубки 4 для загрузки сыпучих и жидких компонентов.

Привод валов месильных лопастей осуществляется от электродвигателя 13 с помощью клиноременной 12, цепной 10 и зубчатых передач 8, 9.

Для разгрузки месильной емкости служит система механизмов, включающая поводок 14, ходовую гайку с пальцем 16, винт 15, клиноременную передачу 11 и электродвигатель 1. По окончании замеса включают механизм поворота месильной емкости. Тесто под действием собственного веса выгружается в тестоспуск или на конвейер.

Техническая характеристика тестомесильной машины ТМ-63М

- Производительность, кг/ч 900

- Продолжительность замеса, мин до 10 12

- Установленная мощность электродвигателей, кВт 5,1

- Частота вращения месильного органа, мин-1 38

- Масса одного замеса, кг 150

- Габаритные размеры, мм 1520x850x1550

- Масса, кг 800

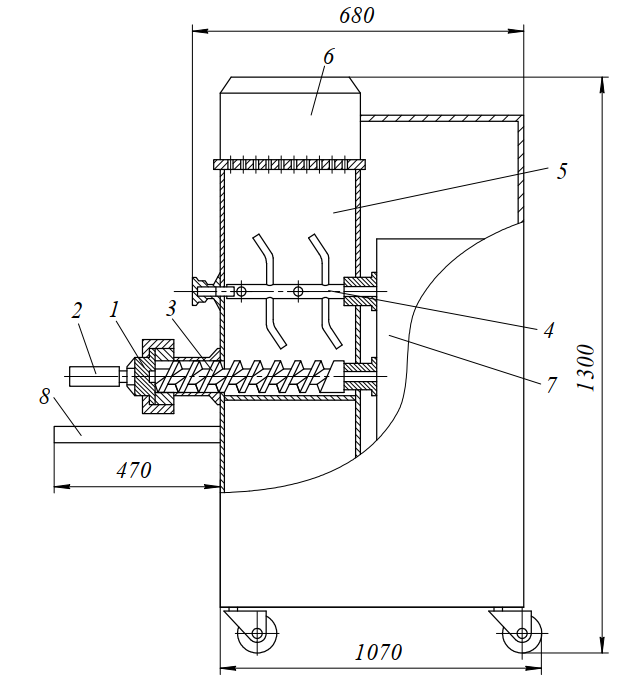

Макаронный пресс МАКИЗ-05 предназначен для приготовления теста и формования макаронных изделий различного ассортимента. Пресс (рис. 5) состоит из матрицы 1, ножевого блока (не показан), распределителя 2 выпрессовываемых тестовых прядей, нагнетательного шнека 3, месильного вала с лопастями 4, месильной емкости 5, загрузочного бункера 6, привода 7 и приемного стола 8.

Рис. 5. Макаронный пресс МАКИЗ-05

В загрузочный бункер 6 оператор дозирует заданные рецептурой порции просеянной муки, воды и разведенных добавок. Затем включается привод и производится замес в течение 5…8 мин в зависимости от рецептуры. По окончанию замешивания для перегрузки готового теста в нижний бункер открывают задвижку. После освобождения загрузочного бункера закрывают задвижку и загружают в него следующие порции сырья.

Из нижнего бункера пресса тесто шнеком 3 нагнетается в предматричную камеру, а затем выпрессовывается через матрицу 1, принимая форму макаронных изделий. Длина макаронных изделий зависит от скорости вращения ножа, скользящего по плоскости матрицы.

В комплект макаронного пресса входят полимерные матрицы для производства вермишели, узкой лапши, гладких и рифленых рожек и бронзовая матрица для производства макаронных изделий «змейка».

Техническая характеристика макаронного пресса МАКИЗ-05

- Производительность, кг/ч 45 100

- Установленная мощность, кВт 2,0…2,4

- Расход воды на охлаждение матрица, л/мин 1…2

- Габаритные размеры, мм 1070x460x1300

- Масса, кг 180

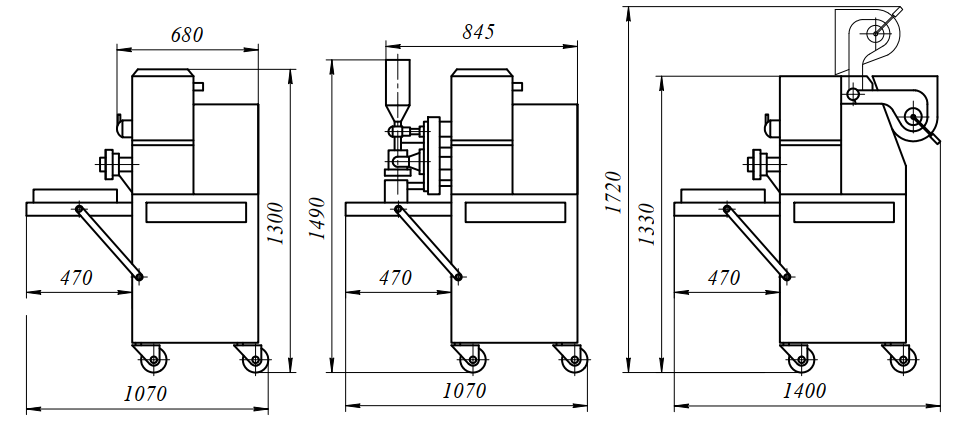

Рис. 6. Макаронные прессы МАКИЗ: слева направо М-05; М-07; М-09

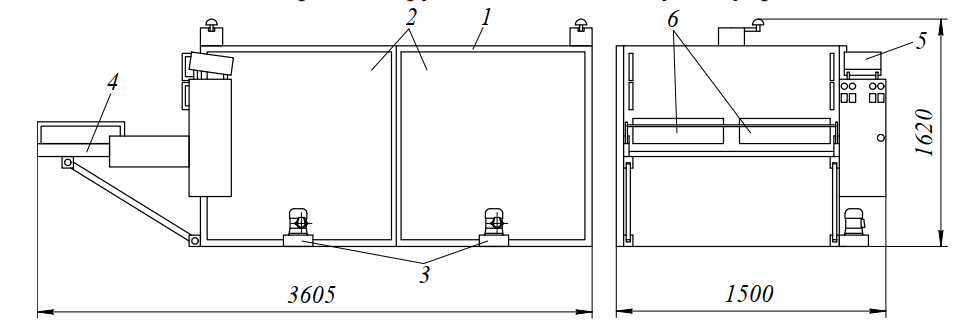

Сушилка С-109 (рис. 7) предназначена для сушки короткорезаных макаронных изделий. Состоит из корпуса 1, закрытого теплоизоляционными панелями 2, вентиляторов 3, загрузочного стола 4 и пульта управления 5.

Рис. 7. Сушилка С-109

Влажные макаронные изделия в лотках укладывают на рабочий стол 4, затем на конвейер (не показан) сушилки. Сушка осуществляется при помощи ТЭНов, обдуваемых воздухом от вентиляторов 3. За счет изменения режимов работы ТЭНов в каждой секции сушильного шкафа можно регулировать температуру и влажность сушильного агента. Сушка протекает при температуре 70…120 °С в течение 28…40 мин до влажности продукта 14…16 %.

Техническая характеристика сушильного шкафа С-109

- Производительность, кг/ч 85

- Количество лотков, шт 48

- Масса продукта в одном лотке, кг 1,5…2

- Установленная мощность одной секции, кВт 0,25

- Средняя потребляемая мощность, кВт 22

- Габаритные размеры, мм 3605x1500x1620

5. Новые технические решения технологических задач

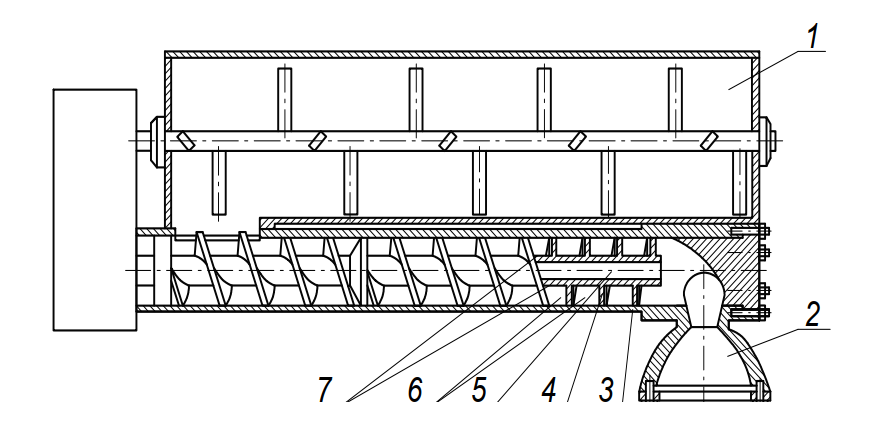

Макаронный пресс (пат. РФ № 2089066, А21 С11/20) (рис. 8) содержит тестосмеситель 1, прессующую головку 2, цилиндрический прессующий корпус 3, внутри которого установлен прессующий шнек 4. В торцевой части шнека со стороны прессующей головки выполнен цилиндрический коаксиально расположенный канал 5, соединенный с межвитковым пространством шнека 6 радиальными отверстиями 7, с возрастающей площадью поперечного сечения по мере удаления от торцевой части шнека.

Пресс работает следующим образом. В корыто тестосмесителя подаются мука, вода и добавки. После замеса тесто, представляющее собой массу увлажненных комков и крошек, поступает из тестосмесителя в приемную часть прессующего корпуса 3. Здесь оно захватывается витками вращающегося шнека 4 и перемещается вдоль корпуса 3. Частицы теста, постепенно соприкасаясь друг с другом, сжимаются. Происходит уплотнение тестовой массы. Давление от нуля повышается до максимальной величины и тесто превращается в плотную, связанную массу.

Рис. 8. Макаронный пресс

Уплотненное макаронное тесто нагнетается шнеком в прессующую головку, 20…25 % теста продавливается через матрицу, основная часть оставшегося теста под воздействием сильного давления со стороны матрицы направляется в канал 5, возвращается по нему в межвитковое пространство 6 через радиальные отверстия 7. Тем самым исключаются когезионные взаимодействия слоев теста, направляемого шнеком в прессующую головку, и теста, возвращающегося из прессующей головки через зазор между шнеком и цилиндрическим корпусом.

Макаронный пресс отличается тем, что на торцевой части шнека со стороны прессующей головки выполнен цилиндрический аксиально расположенный канал, соединенный с межвитковым пространством шнека радиальными отверстиями, с возрастающей площадью поперечного сечения по мере удаления от торцевой части шнека.

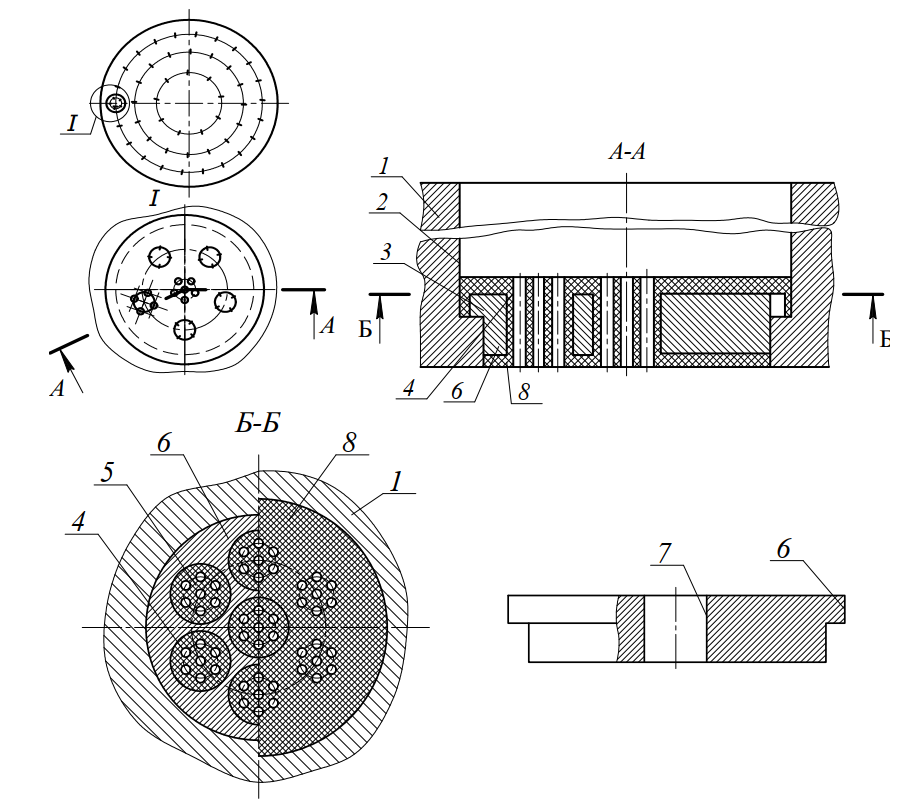

Матрица для производства макаронных изделий (а.с. № 1773361, А21 С11/16) (рис. 9) включает корпус 1 с колодками 2, установленные внутри последних вкладыши 3 со сквозными формующими отверстиями 4, сгруппированными в гнезда 5.

Вкладыш выполнен из двух элементов, один из которых представляет собой опорный двухступенчатый диск 6 со сквозными отверстиями 7, а другой – формующую обойму 8, причем последняя образована армированием опорного диска 6 антиадгезионным материалом по сквозным отверстиям, торцам и боковой поверхности верхней ступени.

Рис. 9. Матрица для производства макаронных изделий

Формующая обойма 8 вкладыша 3 выполнена из фторопласта, а опорный диск 6 вкладыша 3 – из латуни. Нижняя ступень опорного двухступенчатого диска 6 вкладыша 3 запрессовывается в колодках 2 корпуса 1 матрицы с определенным натягом. Натяг запрессовки вкладыша 3 выбирается так, чтобы усилие выпрессовки в 1,3…1,5 раза превышало усилие, действующее на вкладыш 3 со стороны выхода продукта при промывке матрицы под давлением жидкости. Формующие отверстия 4 вкладыша 3 сгруппированы в гнезда 5. Число формующих отверстий 4, содержащихся в каждом гнезде 5, зависит от формы и размеров этих отверстий.

Устройство работает следующим образом. Уплотненное макаронное тесто, с помощью шнека преодолевая сопротивление матрицы, продавливается сквозь формующие отверстия 4 вкладышей 3, установленных в колодцах 2 корпуса 1 матрицы посредством запрессовки.

Происходит формование теста, т.е. получение сырых макаронных изделий заданной формы, которая определяется профилем формующих отверстий. Специфика изготовления вкладыша 3 состоит в следующем. Армирование опорного двухступенчатого диска 6 по сквозным отверстиям, торцам 1 боковой поверхности верхней ступени осуществляется методом литья под давлением в специальной пресс-форме. Образовавшаяся в результате армирования опорного диска 6 формующая обойма 8 представляет собой единое целое. Такой вкладыш не требует дальнейшей механической обработки. Вкладыш 3 позволяет существенно улучшить теплоотвод и, тем самым, уменьшить нагрев впрессовываемых изделий.

Матрица для производства макаронных изделий отличается тем, что вкладыш выполнен из двух элементов, один из которых представляет собой опорный двухступенчатый диск со сквозными отверстиями, а другой – формующую обойму, причем последняя образована армированием опорного диска антиадгезионным материалом по сквозным отверстиям, торцам и боковой поверхности верхней ступени.

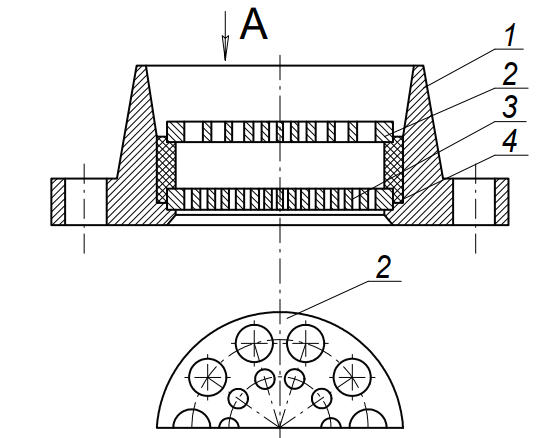

Устройство для выпрессовывания изделий из упругопластичных и вязких масс (а.с. № 542498, А21 С11/16) (рис. 10) состоит из матрицедержателя 1, выравнивателя 2, матрицы 3 и опорного кольца 4. Выравниватель 2 выполнен в виде диска с отверстиями, диаметр которых увеличивается от центра к периферии. Между выравнивателем 2 и матрицей 3 имеется зазор h, величина которого выбирается в зависимости от технологических параметров прессования (давление, температура, влажность материала) и реологических характеристик обрабатываемого материала (вязкость, напряжение сдвига, скорость сдвига). Зазор h устанавливается с помощью сменных опорных колец 4. Например, для вермишели диаметром 1,2 мм h = 25 мм, а для крупы «Здоровье» h = 15 мм.

Рис. 10. Устройство для выпрессовывания изделий из упругопластичных и вязких масс

Устройство работает следующим образом. При нагнетании теста на выравниватель 2 оно расплющивается и продавливается через его отверстия под действием вертикальных сил давления. При прохождении через отверстия диска-выравнивателя тесто под действием сжимающих усилий вытягивается. Таким образом, происходит глубокая проминка теста и выравнивание эпюры давления над матрицей 3, придающей нужную форму выпрессовываемым изделиям. В воздушном зазоре h происходит дополнительное интенсивное перемешивание теста при повышенном давлении. При прохождении через матрицу 3 тесто подвергается такой же глубокой проминке. Из-под матрицы 3 выходит готовый продукт.

Устройство для выпрессовывания изделий из упругопластичных и вязких масс отличается тем, что выравниватель выполнен в виде диска с отверстиями, диаметр которых увеличивается от центра к периферии, между выравнивателем и направляющей имеется зазор, устанавливаемый с помощью опорных колец.