Содержание страницы

Национальные виды хлеба – печёные изделия из теста, преимущественно круглые и плоские (лепешки).

Национальные виды хлеба классифицируются по типу теста, которое в них используется:

- ржаная лепешка,

- сдобная лепешка,

- пресная лепёшка;

по способу приготовления:

- тандырная лепёшка (тандыр-нан) – лепёшка, выпеченная в тандыре;

по принадлежности к обряду или народу. Различают:

- Баннок – жареный хлеб в индейской кухне.

- Касабе – изготавливаются из корня юкки в индейской кухне.

- Лаваш – тонкие лепёшки из пшеничной муки преимущественно у народов Кавказа и Ближнего Востока.

- Матнакаш – армянская кухня.

- Маца – единственный вид хлеба, разрешённый к употреблению в течение еврейского праздника Песах.

- Наан – индийская кухня.

- Нокаке – кукурузные лепёшки в индейской кухне.

- Пита – средиземноморская кухня.

- Пицца – итальянская кухня.

- Пупуса – толстая кукурузная лепёшка в индейской кухне.

- Рейкялейпя – из ржаной муки в финской кухне.

- Тандыр-нан (тандырный хлеб) – среднеазиатские разновидности.

- Токоч – в киргизской кухне и Тогач – у уйгуров.

- Табана-ңаң или тапанча в казахской кухне – особая лепёшка, выпеченная в сковороде.

- Патыр – узбекская кухня.

- Тортилья – хлеб из кукурузной муки у народов Латинской Америки.

- Фокачча – итальянская кухня.

- Фогаса – каталонская кухня.

- Хачапури – грузинская кухня.

- Чапати – индийская кухня.

- Чурек – общее название хлеба на Северном кавказе (в основном Кабардино-Балкарии и Карачаево-Черкесии), а также в Армении и Хорезме.

- Шельпек – традиционная казахская и уйгурская жареная лепёшка.

1. Характеристика сырья и продукции

Лаваш – пресный белый хлеб в виде тонкой лепёшки из пшеничной муки, распространённый преимущественно у народов Кавказа и в других регионах Ближнего Востока.

Тесто для этого хлеба замешивается из пшеничной муки на воде, к нему добавляется соль. В лаваше отсутствует мякиш, а его поверхность несколько пузырчатая, с поджаристой румяной коркой на вздутиях и бледной окраской на остальной поверхности. Лаваш представляет собой плоскую, очень тонкую 0,2…0,5 см, овальной формы лепёшку более или менее стандартного размера, около 90…110 см длиной, шириной около 40…50 см, весом не более 250 г. Хранится лаваш в подвешенном состоянии по одной штуке до остывания, после остывания укладывается в стопки по 8…10 рядов. На воздухе он быстро высыхает, и в сухом виде может храниться очень долго.

Тортилья, тортийя (исп. tortilla – маленькая лепёшка) – тонкая лепёшка из кукурузной или пшеничной муки, употребляемая в пищу главным образом в Мексике, странах Центральной Америки и США. Тортильи пекут на открытом огне в круглых плоских глиняных сковородах, называемых комаль. Раскаленная глина обеспечивает быстрое приготовление лепешек, которые не должны получаться сухими и хрупкими. Пекарь одним движением превращает массу вымешанного теста в тонкие диски, кидает их на комаль, а потом горячими вручает покупателям.

Пита – круглый, плоский пресный хлеб, который выпекается как из обойной муки, так и из пшеничной муки высшего сорта. Чрезвычайно популярен на побережье Средиземного моря и в странах Ближнего Востока. Отличительная особенность традиционной арабской питы заключается в том, что водяной пар, образующийся в тесте при жарке питы, скапливается в пузыре в центре лепёшки, разделяя слои теста. Таким образом, внутри лепёшки образуется «кармашек», который можно открыть, надрезав край питы острым ножом, и в который можно положить салаты или мясо. Средний диаметр традиционной арабской питы обычно 15…20 см. Кроме арабской питы, существует ещё несколько разновидностей пит; например, к таким разновидностям можно отнести грузинский лаваш (большие пышные караваи без кармашка), иракские лафы (лафа – это тонкий лаваш), друзские питы (чрезвычайно тонкие, но очень большие лепёшки), индийские чапати.

Чапати – индийский хлеб из пшеничной муки, наподобие тонкого лаваша. Готовят вначале на сухой сковороде, а затем пекут на открытом огне. При этом лепешка раздувается от пара до такой степени, что становится круглой, как мячик. Предположительно само название «чапати» исходит от тюркского «шаппоты» – удар ладонью.

Матнакаш – армянский хлеб в виде толстой лепешки из пшеничной муки. Матнакаш переводится как вытянутый пальцами. Хлеб с хрустящей корочкой и белоснежным пористым мякишем.

Основным сырьем для производства национальных видов хлеба является мука (кукурузная или пшеничная), а также питьевая вода. В качестве дополнительного сырья используют дрожжи, соль, сахар, жиры и различные пищевые добавки.

Пшеничную муку изготовляют из мучнистых зерен мягкой пшеницы и выдерживают для созревания в течение 1,5…2 мес. Структура такой муки является сыпучей порошкообразной.

Кукурузная мука представляет собой порошкообразный продукт желтого цвета с вкусом и запахом свойственном продукту. По питательным и полезным свойствам кукурузная мука несколько лучше, чем мука пшеничная – в ней выше содержание жирных кислот и калорийность, кукурузная мука обладает отличными вкусовыми качествами. Производство муки из кукурузы регламентируется ГОСТ 14176-69. Самая качественная кукурузная мука вырабатывается из твердых сортов кукурузы и может быть грубого и мелкого помола.

Все дополнительное сырье преобразуют в промежуточные жидкие полуфабрикаты: растворы, эмульсии или суспензии.

2. Особенности технологии производства национальных видов хлеба

Технологический процесс производства национальных видов хлеба включает следующие основные стадии и операции:

- подготовка сырья к производству;

- дозирование рецептурных компонентов;

- замес, брожение и разделка теста;

- формование, расстойка;

- выпечка, охлаждение и укладка.

Подготовка сырья к производству. Заключается в хранении, смешивании, аэрации, просеивании и дозировании муки, а также подготовке питьевой воды, приготовлении и темперировании растворов соли и сахара, жировых эмульсий и дрожжевой разводки.

Замес теста. Заключается в дозировании и смешивании рецептурных компонентов. Тесто для лаваша готовится безопарным способом с применением в качестве возбудителя брожения закваски старого теста. Тесто сразу замешивается до необходимой консистенции из всего предназначенного количества муки, воды и других материалов.

Брожение теста. Вызывается жизнедеятельностью дрожжей, молочнокислых и других бактерий. При брожении в тесте протекают микробиологические и ферментативные процессы, изменяющие его физические свойства. Образуется капиллярно-пористая структура, удерживаемая эластично-пластичным скелетом, поры которого заполнены газом, состоящим из диоксида углерода, паров воды, спирта и других продуктов брожения. Происходит накопление ароматических и вкусовых веществ, определяющих потребительские свойства хлеба. Предварительная расстойка – 10…15 мин.

Разделка теста. Состоит в делении созревшего теста путем дозирования по объему в виде порций одинаковой массы с целью получения заданной массы штучных изделий.

Формование. Осуществляется за счет механической обработки тестовых заготовок с целью придания им определенной формы.

Расстойка тестовых заготовок. Расстойка теста (30…40 мин) необходима для того, чтобы уплотненные куски теста после обработки вручную или машиной разрыхлились углекислым газом, образующимся в тесте в результате брожения.

Выпечка хлеба. Производится при переменном температурном режиме печи 160…180 °С в течение 20…25 мин в зависимости от рецептуры и массы порций.

Охлаждение и укладка хлеба. Выпеченный хлеб охлаждают на охлаждающем конвейере или столе путем обдува воздухом температурой 20 °С.

Продукция выпускается в законченном товарном и потребительском виде. Срок хранения хлеба без специальной упаковки не превышает 1…2 суток, поэтому его производство организуют в местах непосредственного потребления.

3. Организация и принципы функционирования комплексов технологического оборудования

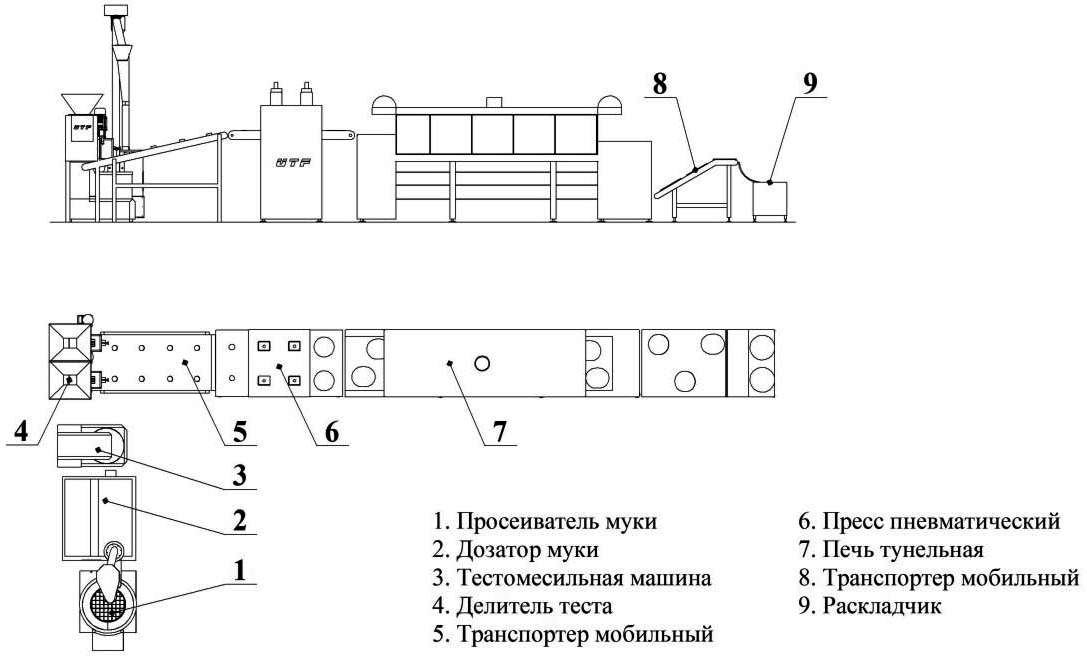

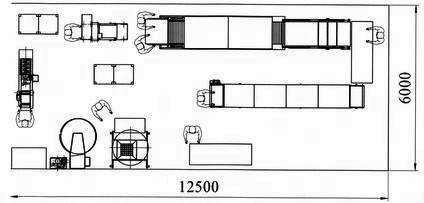

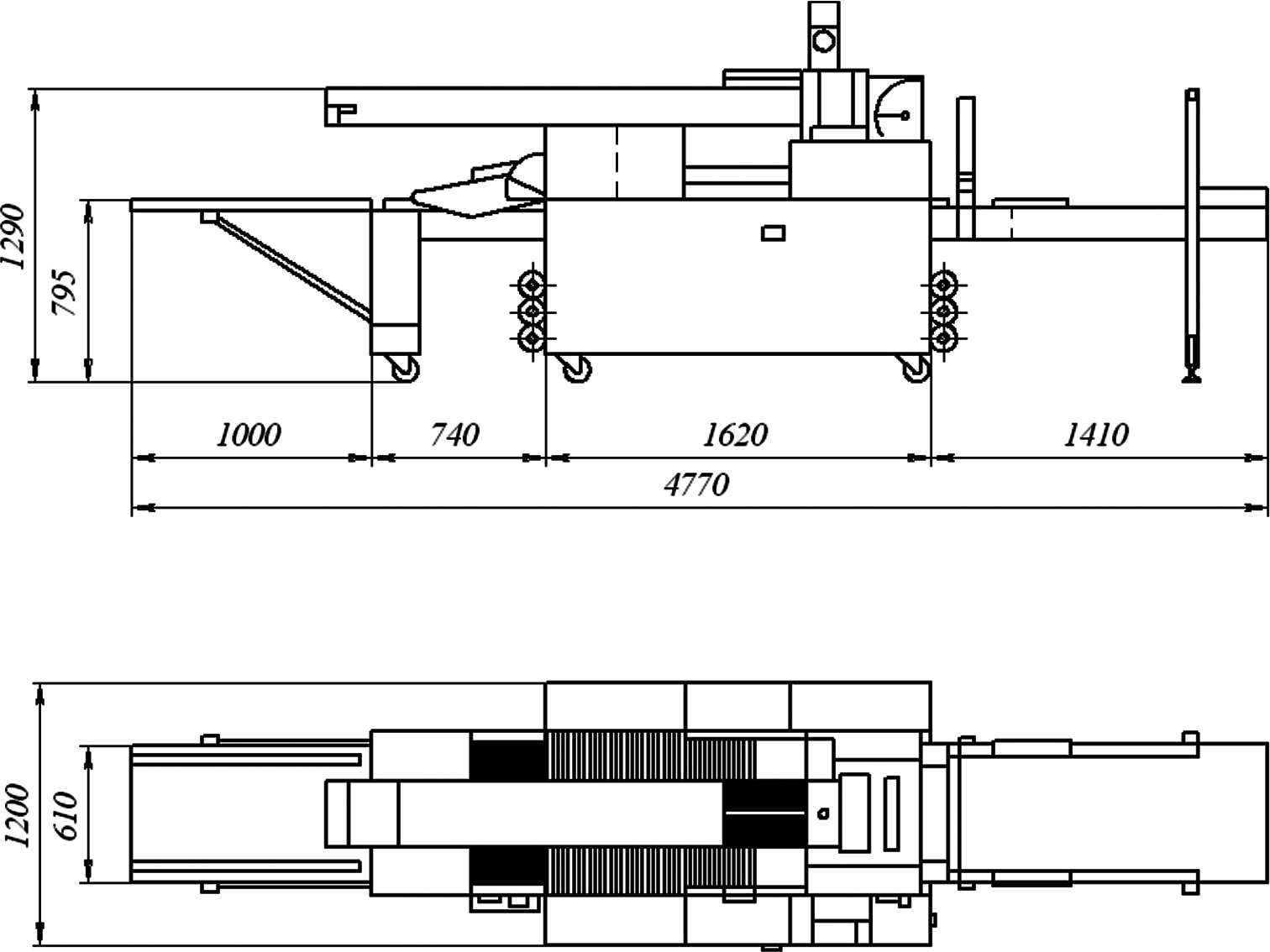

На рис. 1 показан комплекс технологического оборудования малой мощности для производства тортильи.

Комплекс работает следующим образом. Мука загружается в просеиватель муки 1 для очистки, откуда передается вертикальным шнеком в дозатор муки 2, после чего попадает в тестомесильную машину 3. На этом этапе добавляется вода, и все ингредиенты в заданной пропорции в тестомесильную машину, после чего она включается. Происходит замес теста. Когда тесто готово, оператор перемещает его в бункер делителя 4.

Рис. 1. Машинно-аппаратурная схема комплекса технологического оборудования для производства тортильи

Делитель выдает тестовые заготовки в 2 ряда. Далее заготовки перемещаются на подающем транспортере 5 в пресс 6. Пресс формует заготовку нужной толщины и формы, готовой для выпекания в печи 7. Печь имеет два пода для приготовления и три транспортера для стабилизации и охлаждения.

Завершающий этап изготовления тортильи, это транспортировка охлажденной продукции с помощью отводящего транспортера 8 на счетчик укладчик на две стопки 9.

Техническая характеристика комплекса оборудования для производства тортильи

- Производительность, шт./ч 2000-4000

- Продолжительность смены, ч 12

- Установленная мощность, кВт 265

- Высота помещения, м не менее 3,5

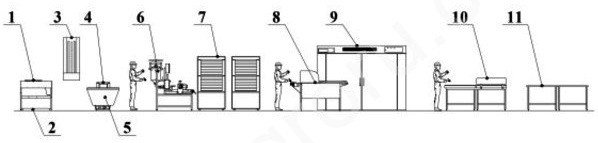

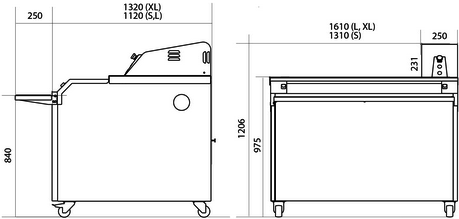

На рис. 2 изображен комплекс технологического оборудования малой мощности для производства питы.

Мука загружается в просеиватель 1, откуда попадает в дежу 5 (необходимое количество контролируется напольными весами 2), также при помощи дозатора 3 добавляется вода, остальные ингредиенты добавляются вручную. Полученная масса взбивается при помощи тестомесильной машины 4. Следующий этап производства питы, происходит при помощи тестоделительной машины 6, которая делит тесто на одинаковые заготовки. После тестоделения заготовки укладываются на лотки 7 для расстойки. Лотки спроектированы таким образом, чтобы в процессе складывания их друг на друга формировалась закрытая камера с собственным микроклиматом, необходимым для расстойки теста. После процесса расстойки при помощи раскаточной машины 8 заготовкам придается круглая плоская форма.

Рис. 2. Машинно-аппаратурная схема комплекса технологического оборудования для производства питы

Полученные тестовые заготовки проходят процесс повторной расстойки в шкафу 9 на специальных лотках. После этого оператор перемещает расстояное тесто на разогретую поверхность печи 10. Верхняя зона данной печи имеет блок ТЭНов (для термоудара), который и заставляет «надуваться» питу. После печи готовую питу выкладывают на стол 11 для охлаждения и упаковки.

Техническая характеристика комплекса оборудования для производства питы

- Производительность, шт./ч 200

- Продолжительность смены, ч 12

- Установленная мощность, кВт 235

- Высота помещения, м не менее 3,5

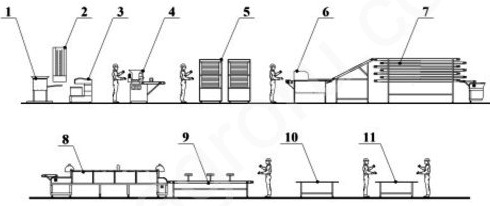

На рис. 3 показан комплекс технологического оборудования малой мощности для производства питы и чапати.

Рис. 3. Машинно-аппаратурная схема комплекса технологического оборудования для производства питы и чапати

Мука загружается в просеиватель 1, откуда попадает в тестомесильную машину 3, также при помощи дозатора 2 добавляется вода, остальные ингредиенты добавляются вручную. Полученная масса взбивается. Затем при помощи тестоделительной машины 4 тесто делится на одинаковые заготовки и укладывается на лотки 5 для расстойки. Лотки спроектированы таким образом, чтобы в процессе складывания их друг на друга формировалась закрытая камера с собственным микроклиматом, необходимым для расстойки теста. После процесса расстойки при помощи раскаточной машины 6 заготовкам придается круглая плоская форма. Полученные тестовые заготовки проходят процесс повторной расстойки в конвейерной сушильной камере 7. С выходного транспортера расстоечной камеры заготовки автоматически попадают на под туннельной печи 8. Печь предусматривает отдельные зоны ТЭНов для правильного выпекания питы. Когда пита выходит из печи, она имеет «надутую» форму, для этого сразу после печки установлен транспортер 9 с вентиляторами обдува, для охлаждения питы. Далее оператор берет уже частично охлажденную питу и складывает ее в стопки на стол для стабилизации 10. После чего происходит процесс упаковки на столе 11.

Техническая характеристика комплекса оборудования для производства питы и чапати

- Производительность, шт./ч 700

- Продолжительность смены, ч 12

- Установленная мощность, кВт 265

- Высота помещения, м не менее 3,5

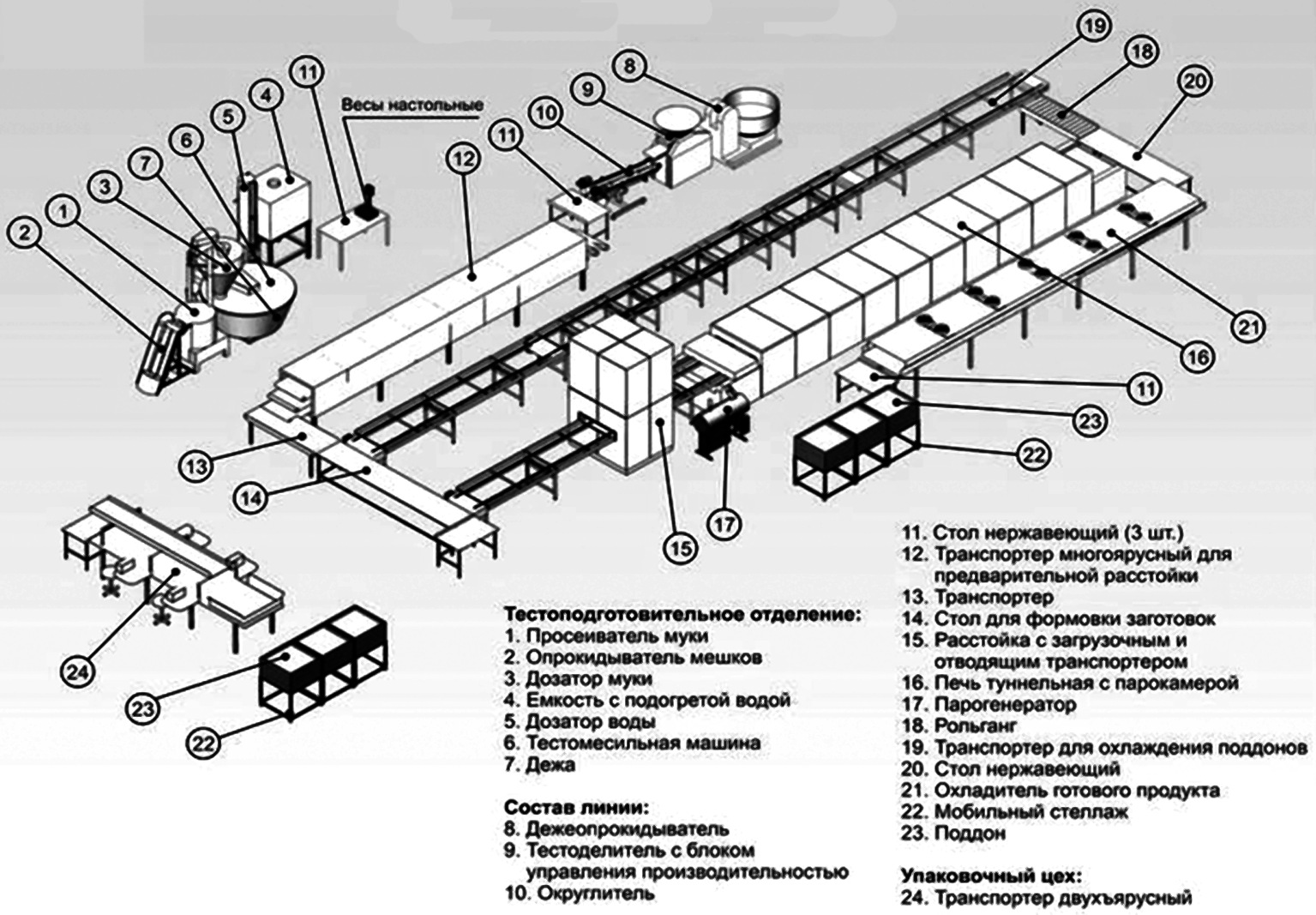

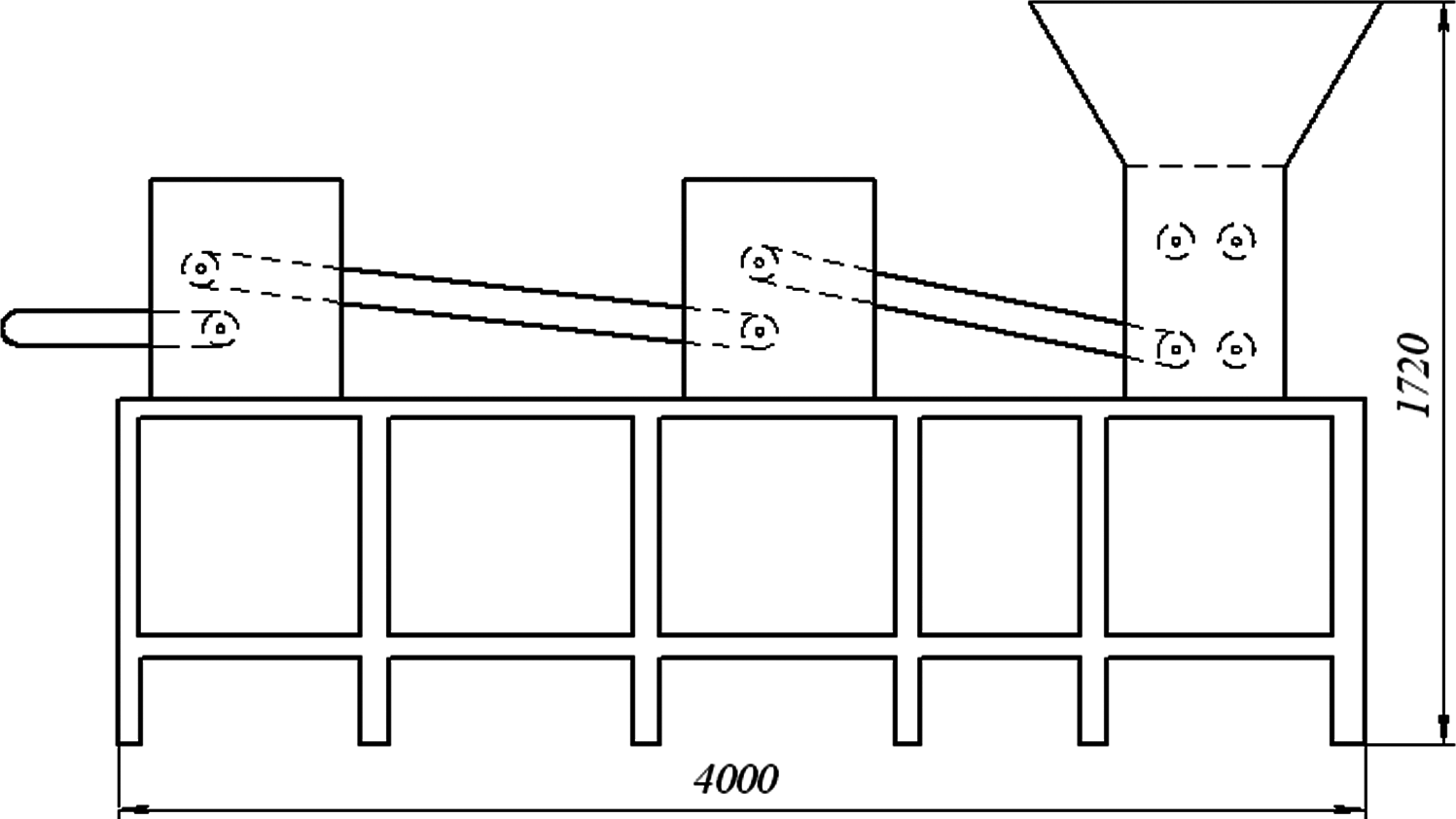

На рис. 4 показан комплекс технологического оборудования малой мощности для производства матнакаша и других национальных видов хлеба.

Рис. 4. Машинно-аппаратурная схема комплекса технологического оборудования для производства матнакаша

Мешки с мукой вручную устанавливаются на опрокидыватель мешков 2, автоматически поднимаются и опрокидываются в просеиватель 1. Мука очищается и подается в дозатор муки 3, где автоматически дозируется и поступает в тестомесильную машину 6. Туда же подается подогретая вода из системы автоматического подогрева и дозирования муки 4 и 5, а также добавляются ингредиенты согласно рецептуре. По окончании замеса тесто вручную перегружается в дежу 7 и подается на участок деления-округления.

Из дежи 8 тестоопрокидывателем тесто передается в бункер тестоделителя 9, где формируются заготовки заданной массы. После деления заготовки поступают на ленточный округлитель 10, с которого подаются на стол 11. Оператор раскладывает их на три яруса транспортера предварительной расстойки 12 по 4 штуки в ряд. После расстойки заготовки транспортером 14 подаются на участок формовки.

Формовку производят 3 человека вручную, раскладывая заготовки на противни. Далее противни подаются в шкаф окончательной расстойки 15, откуда, пройдя камеру пароувлажнения, попадают в печь 17. После печи оператор снимает заготовки с противней на стол 20, а противни подает на транспортер для охлаждения 19, который передает их в начало линии. Со стола оператор раскладывает заготовки на транспортер охладителя 21, где они обдуваются вентиляторами. На выходе из охладителя оператор раскладывает хлеб на мобильные стеллажи 22, где он охлаждается до комнатной температуры, после чего подается на упаковку.

Техническая характеристика комплекса оборудования для производства матнакаша

- Производительность, шт./смена 8000

- Вес готового изделия, кг 0,2-0,5

- Количество работников, чел./смена 14

- Установленная мощность, кВт 239

- Потребляемая мощность, кВт 165

- Напряжение, В 3×380

- Габаритные размеры, мм 24 000×12 000×3000

- Масса, кг 4950

На рис. 5 показан комплекс технологического оборудования малой мощности для производства лаваша.

В тестоподготовительном отделении замешивается тесто из предварительно просеянной и взвешенной муки, а также подготовленной воды. Приготовленное тесто загружается вручную в бункер тестоделительной машины. На выходе из машины дозированные тестовые заготовки слегка прикатываются и раскладываются в расстоичные лотки, которые складываются стопками на мобильные тележки.

Рис. 5. Машинно-аппаратурная схема комплекса технологического оборудования для производства лаваша

Через некоторое время, необходимое для созревания теста, заготовки снимаются с лотков и подаются вручную для раскатки на тестораскаточную машину. Раскатанные заготовки подхватываются с выходного транспортера тестораскаточной машины и вручную операторами растягиваются до размера лаваша, после чего помещаются на ленту подающего транспортера туннельной печи. Время и температура выпекания устанавливаются оператором. После выхода из печи лаваш попадает на транспортер автоматического увлажнителя, где сначала охлаждается вентиляторами выдува, а затем увлажняется. После увлажнения лаваш передается на стабилизирующий транспортер, с которого укладывается в стопки и помещается на ленту транспортера-накопителя для равномерного пропитывания влагой по всей поверхности. С транспортера-накопителя готовый продукт передается на участок упаковки.

Техническая характеристика комплекса оборудования для производства лаваша

- Ширина печи, мм 450 750

- Производительность, шт./ч 450+10% 800+10%

- Вес готового изделия, кг 0,10-0,15 … 0,10-0,15

- Количество работников, чел./смена . 8 8

- Установленная мощность, кВт 42 52

- Потребляемая мощность, кВт 28 34

- Напряжение, В 3×380 3×380

- Габаритные размеры, мм 12 500x5500x2450

- Масса, кг 2650 3100

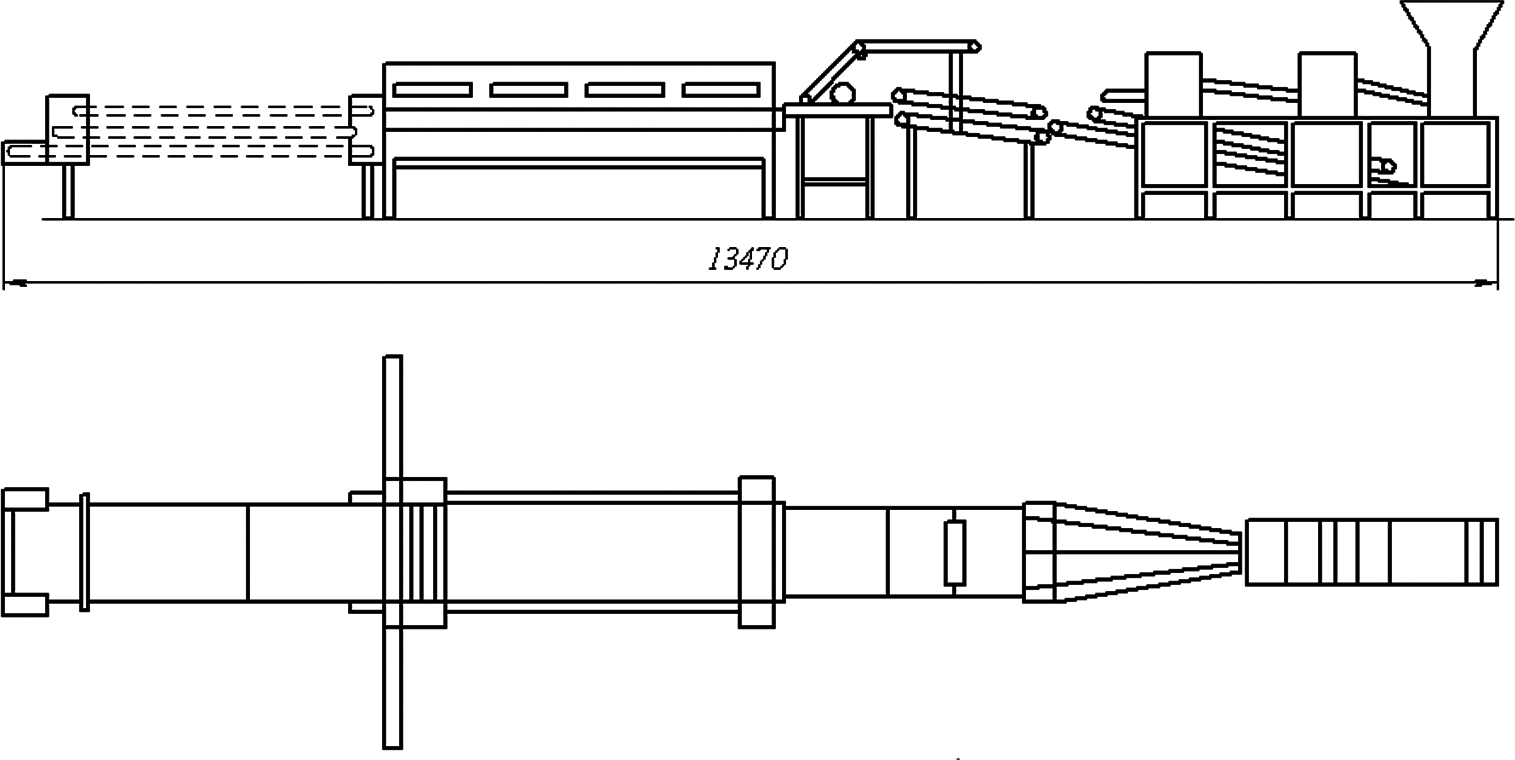

На рис. 6. показан комплекс технологического оборудования малой мощности для производства армянского лаваша круглой и прямоугольной формы.

Рис. 6. Машинно-аппаратурная схема комплекса технологического оборудования для производства лаваша круглой и прямоугольной формы

Процесс изготовления лаваша состоит из следующих технологических этапов:

Подача и калибровка теста. Объем загрузочного бункера рассчитан на 50 кг теста.

На первом этапе с помощью ролика происходит раскатка теста до толщины 5 мм, далее роликами тесто раскатывается до желаемой толщины. Процесс раскатки теста происходит дважды. Также в этой части линии установлен мукопосыпатель для облегчения процесса раскатки.

Далее тесто попадает в следующую часть, где происходит растягивание теста. В этой части тесто раскатывается до еще меньшей толщины. Толщину можно регулировать.

После этой части тесто поступает в режущую часть. После процесса растягивания теста в этой части происходит резка теста на необходимую форму с помощью режущего вала. Возможны режущие валы для круглой, овальной, либо прямоугольной формы продукта. Режущий вал можно с легкостью заменить на другой режущий вал необходимой формы. В этой части линии есть специальная лента для удаления остатков теста после нарезки.

После этой части продукт переходит в часть выпечки. После режущей части тесто подается по ленте в печь. Время выпечки одного лаваша 5 с. Печь изготовлена из нержавеющей стали, работает на газе. Расход газа 6 м3/ч.

После выпечки продукт поступает на охлаждающий конвейер, где происходит его естественное охлаждение. Продукт смачивается и идет по охлаждающему конвейеру, где происходит естественное охлаждение.

Техническая характеристика комплекса оборудования для производства лаваша

- Ширина печи, мм 550

- Производительность, шт./ч 500

- Вес готового изделия, кг 0,10-0,15

- Количество работников, чел./смена 8

- Установленная мощность, кВт 42

- Напряжение, В 3×380

- Габаритные размеры, мм 13 470x2000x2450

4. Ведущее технологическое оборудование

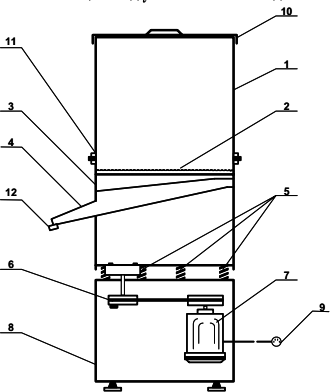

Просеиватель муки вибрационный «КАСКАД» (рис. 7) предназначен для просеивания муки, т.е. отделения муки от посторонних предметов, а также для рыхления и аэрации (насыщения воздухом).

Принцип действия установки заключается в том, что на вибрирующее в различных направлениях сито 2 (с определенным размером ячейки), через загрузочный бункер 1, высыпается мука, которая проходя через сито 2 падает в приемный бункер 3 на наклонную поверхность и высыпается в технологическую тару для дальнейшего использования в очищенном виде. Установка снабжена устройством магнитного сепарирования 12, которое удерживает на своей поверхности металлические частицы. В установке имеются пружины-амортизаторы (8 шт.) 5, генератор колебаний 6, который работает от привода 7, установленного в каркасе 8.

Рис. 7. Вибрационный просеиватель муки «Каскад»

Перед началом работы поставьте под лоток 4 приемного бункера 3 емкость необходимого объема для сбора просеянной муки. Проверьте наличие на лотке устройства магнитной сепарации 12. С помощью мерной емкости насыпьте муку для обработки в загрузочный бункер 1 в количестве не более 5 кг (чтобы не повредить сито 2), закройте крышку 10 и вставьте электрическую вилку 9 в розетку.

Необходимо периодически останавливать установку и удалять накопившиеся на сите 2 отходы. Для этого отверните гайки 11 крепления приемного бункера 3. Снимите приемный бункер вместе с ситом, переверните его и легким постукиванием удалите накопившиеся отходы из сита.

Техническая характеристика вибрационного просеивателя муки «Каскад»

- Производительность, кг/ч (min) 150

- Емкость загрузочного бункера, л 40

- Размер ячейки сита, мм 1,2×1,2

- Диаметр проволоки сита, мм 0,32

- Кол-во одновременно загружаемой муки, кг 5

- Потребляемая мощность, кВт 0,18

- Напряжение питания, В 380

- Габаритные размеры, мм 405x560x800

- Масса, кг 34

Делитель для чиабатты SV200 (рис. 8) предназначен для производства лепешек, основ для лепешек и обычного хлеба, ламинированного или нарезанного. Он способен нарезать, с большой точностью, и, не повреждая тесто, различные виды среднего и тугого теста до самых мягких видов. Изготавливается трех версий с различной шириной раскатки 165, 240, 300 мм. В состав машины входят различные аксессуары, такие как формующий стол, толкатель заготовок (со столом или двумя вращающимися лентами). Специальный датчик наличия теста с фрикционом регулирует поток теста на входе и значительно облегчает подачу теста на раскаточные валы. Комплектуется также регулируемым мукоподсыпателем, который при желании можно отключить. Мукоподсыпатель обеспечивает подсыпку муки на раскатывающие тесто валы и на продольно режущие диски.

Рис. 8. Делитель для чиабатты SV200

Тесто постепенно раскатывается между валами из нержавеющей стали. Толщина раскатки регулируется вручную максимум до 3 см. Благодаря расположенному под группой продольной резки фетровому транспортеру, обеспечивается мягкая укладка, без вытягивания полос теста на ленты разводящего транспортера.

На первом этапе осуществляется продольная резка дисками на полосы от 1 до 8 на выбор. На втором этапе осуществляется поперечная резка гильотиной, оснащенной скребком для чистки. Длина резки устанавливается с панели управления. Съемный вал с продольными режущими дисками облегчает процесс мойки. Делитель оснащен ящиками для сбора муки, а скребки расположены так, что после закрытия мукоподсыпателя, позволяют очистить валы, режущие диски и гильотину.

Техническая характеристика делителя для чиабатты SV200

- Производительность, шт./ч 900-1200

- Вес тестовой заготовки, г 20-1300

- Влажность теста (макс.), % 80

- Ширина раскаточных валов, мм 220

- Толщина раскатки, мм 5-28

- Ножи, шт 1-2-4 (3-5-6)

- Мощность, кВт 1,1

- Напряжение, Гц 50

- Масса, кг 750

Автоматическая машина VBS модель СВ (рис. 9) с укладчиком для производства чиабатты и булочек. Предназначена для изготовления изделий весом от 2 до 20 г. Может укомплектовываться загрузочным бункером, раскаточной машиной с 4 роликами.

После загрузки теста в загрузочный бункер машины происходит его раскатка. Далее тесто растягивается до еще меньшей толщины. Толщину можно регулировать.

Затем тесто поступает в зону резания, где происходит резка теста на необходимую форму с помощью режущего вала. После этой части продукт поступает в зону выпечки. Время выпечки одного лаваша 5 с.

Рис. 9. Машина автоматическая для производства чиабатты VBS модель СВ

После выпечки продукт поступает на охлаждающий конвейер, где происходит его естественное охлаждение. Продукт смачивается и идет по охлаждающему конвейеру, где происходит естественное охлаждение.

Техническая характеристика автоматической машины VBS модель СВ

- Производительность, шт./ч 1800…900

- Масса теста, г 270…1450

- Ширина заготовки, мм 300

- Мощность, кВт 3

- Напряжение, Гц 50

- Масса, кг 1100

Шкаф предварительной расстойки MB L (рис. 10) с ручной загрузкой и выгрузкой. Зачастую совмещаясь с гидравлическим делителем и тестоформующей машиной (вертикальной или горизонтальной), располагающейся на поверхности, шкаф предварительной расстойки позволяет тесту отлежаться между этапами разделки и формовки.

Рис. 10. Шкаф предварительной расстойки MB L

Стандартные лотки позволяют загрузить тестовые заготовки массой до 650 г (до 1000 г при широких лотках).

Шкаф оснащен розетками для подключения делителя и тестоформовочной машины, правосторонней или левосторонней кнопкой ручного управления, а также системой управления без рук.

Техническая характеристика шкафа предварительной расстойки MB L

- Длина/ширина лотков, см 136/14

- Ширина лотков, см/количество лотков 14/33-16/26

- Количество лотков, шт 33

- Максимальная вместимость (тестовые заготовки в 350 г) 297

- Мощность 230/400 в 3 фазы, кВт 0,25

- Масса, кг 260

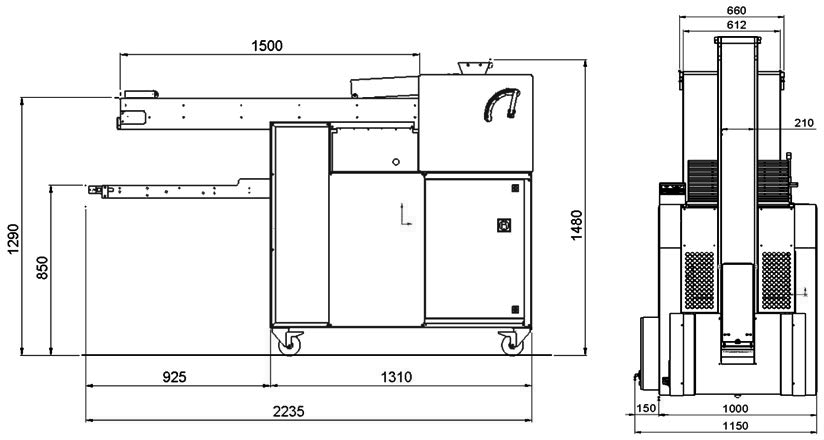

Питатель для теста (рис. 11) состоит из конвейера с измельчителем и тестозагрузочного транспортера, подающего тесто в роторную формовочную машину. Тесто из тестомесильной машины попадает в питатель, который, раскатывая тесто, транспортирует его в делитель.

Рис. 11. Питатель для теста

Техническая характеристика питателя для теста

- Объем бункера, кг 50

- Габаритные размеры бункера, мм 2100x1785x860

- Габаритные размеры установки, мм 2820x1720x1120

- Масса, кг 750

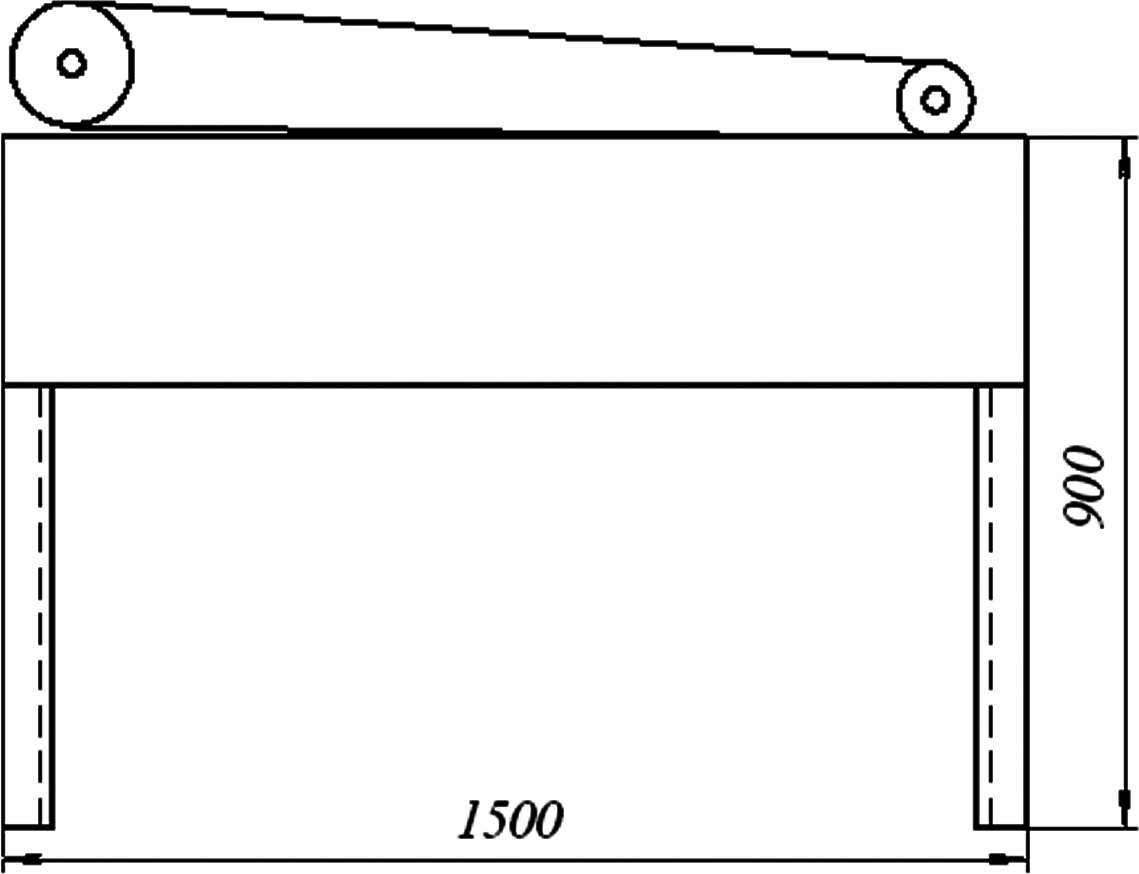

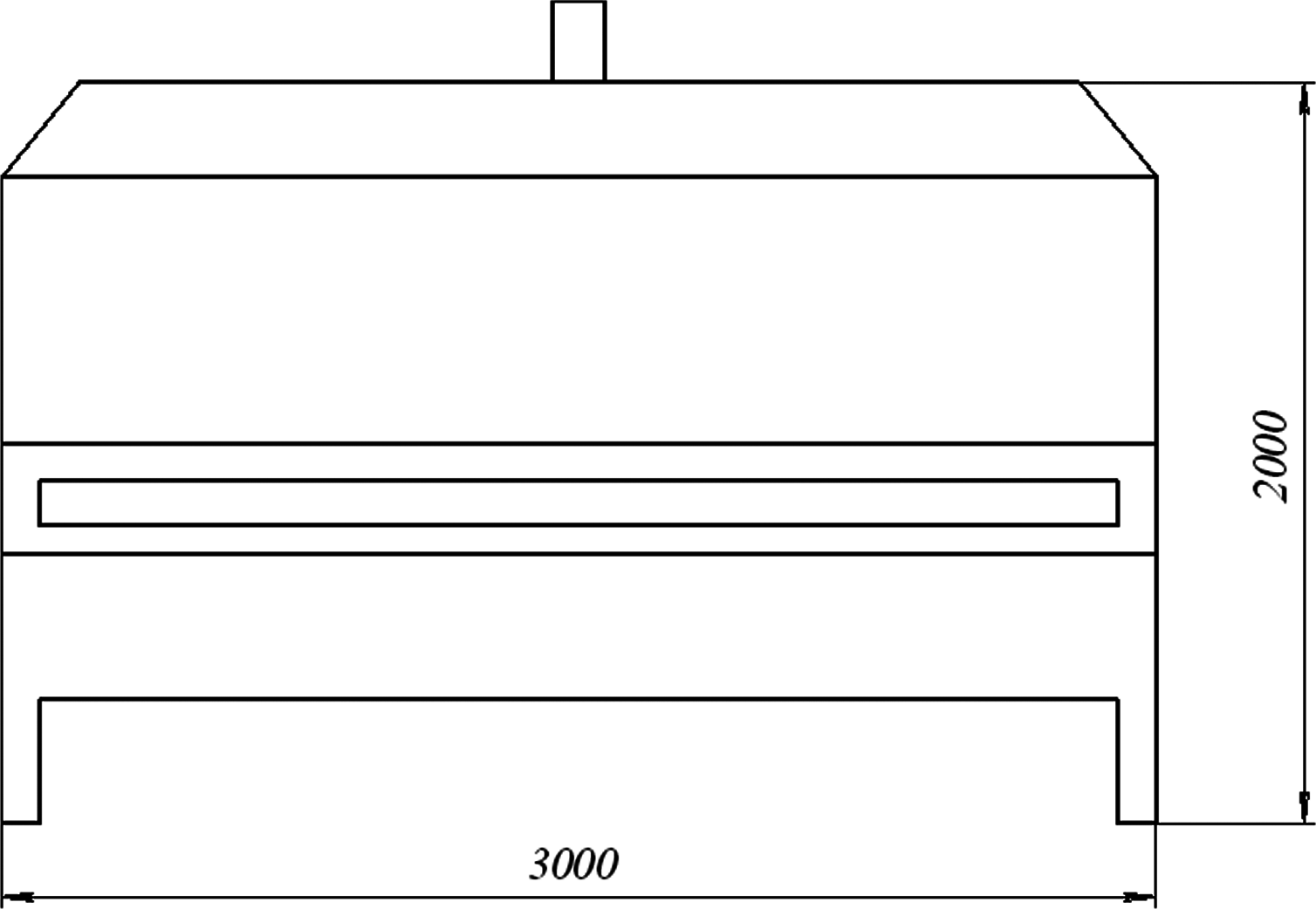

Формовочная машина (рис. 12) предназначена для раскатывания теста до еще меньшей толщины, чем питатель для теста. Толщина теста, выходящего из машины, регулируется. Затем тесто поступает в делитель.

Рис. 12. Формовочная машина

Техническая характеристика формовочной машины

- Габаритные размеры установки, мм 1500x900x600

- Мощность, Вт 0,75

Делитель для теста (рис. 13) предназначен для придания тесту необходимой формы с помощью режущего вала. В установке имеются режущие валы для круглой, овальной или прямоугольной формы готового продукта. В состав установки входит транспортер для удаления остатков теста после нарезки.

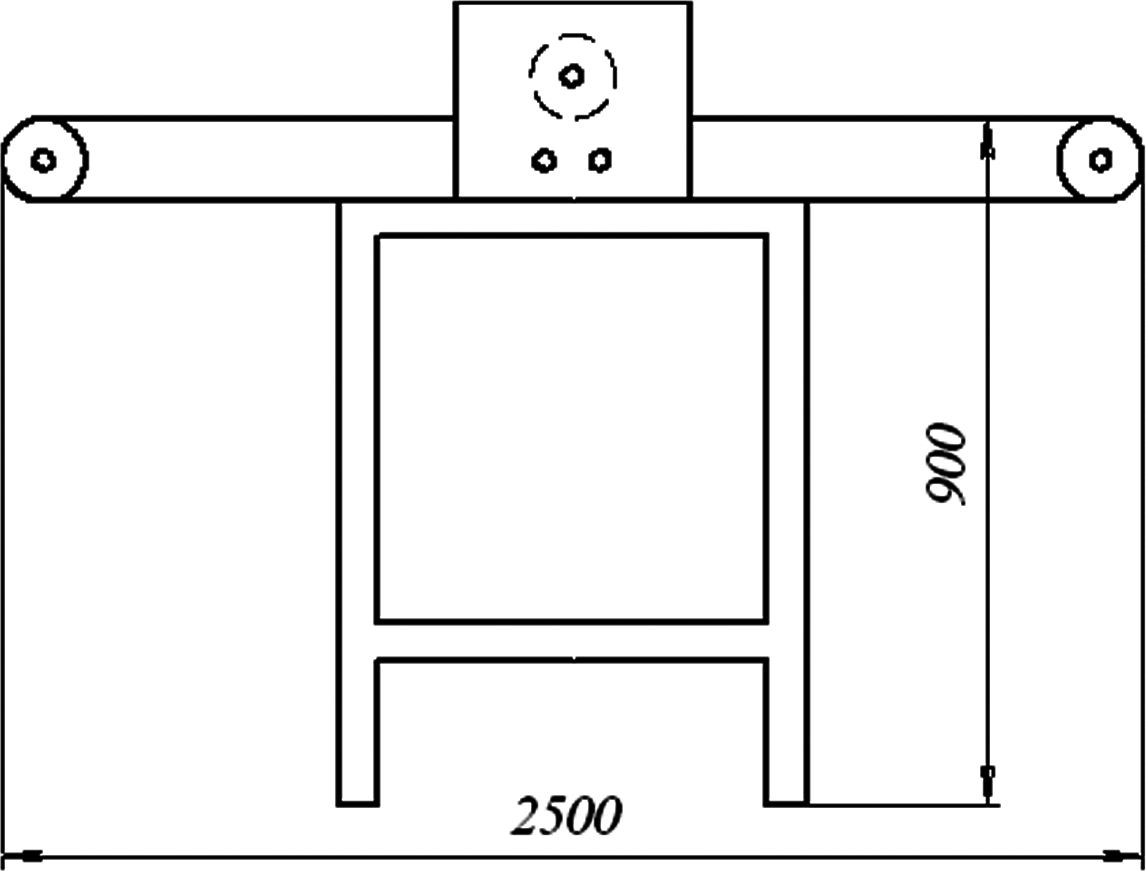

Рис. 13. Делитель теста

Техническая характеристика делителя для теста

- Габаритные размеры, мм 2500x900x600

- Мощность, Вт 0,37

Туннельная печь (рис. 14) предназначена для выпечки лаваша, пиццы, питы, пирожков, круасанов, пирожных и других мелкоштучных кондитерских изделий.

Для нагрева в пекарной камере установлены электрические ТЭНы. Выпекание изделий происходит на подвижном ленточном конвейере, который медленно движется вдоль камеры. Температурный режим в пекарной камере, а также скорость движения конвейера поддерживаются системой управления.

Рис. 14. Туннельная печь

Техническая характеристика туннельной печи для лаваша

- Ширина конвейера, мм 270

- Мощность, кВт 12

- Среднее энергопотребление, кВт/ч 5

- Производительность, шт./ч 90…160

- Максимальная температура в камере, °С 420

- Габаритные размеры, мм 1850x675x1232

5. Новые технические решения технологических задач

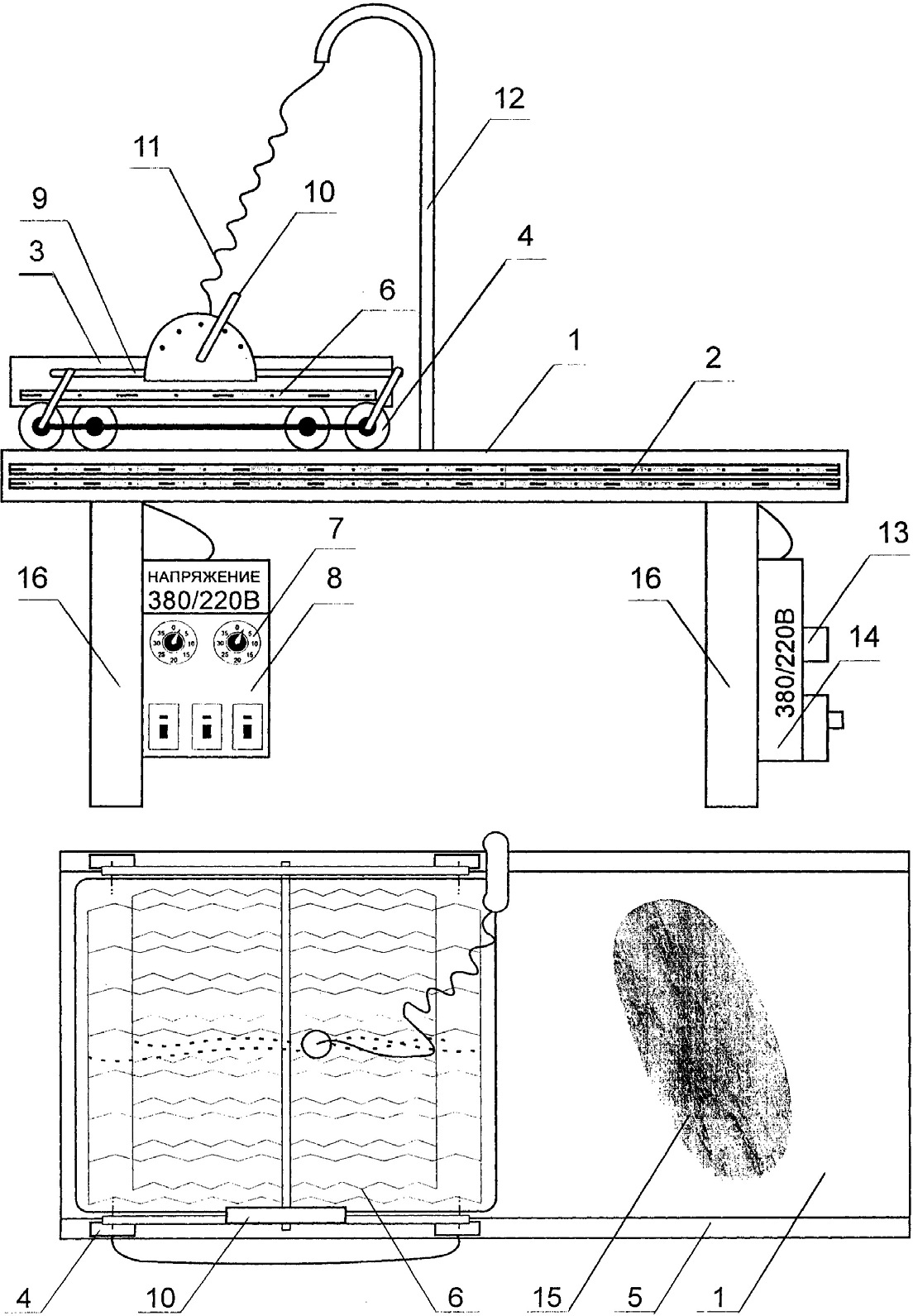

Устройство для выпечки национальных изделий из теста (Пат. № 2301525 A21B5/00) относится к устройствам для выпечки национальных изделий из теста, например лаваша, хачапури, лагманджу, блинов, пиццы, пахлавы и т.д.

Устройство (рис. 15) для выпечки содержит металлический под 1, под которым установлены электронагреватели 2. Под может быть выполнен как прямоугольным, так и квадратным. Над поверхностью металлического пода 1 установлена подвижная каретка 3, которая может перемещаться посредством подшипников качения 4 по направляющим 5, закрепленным по краям пода 1. На подвижной каретке 3 установлены изолированные электронагреватели 6 по всему ее периметру, которые могут поочередно или через один включаться и выключаться датчиком контроля температуры 7, установленным на пульте управления 8. Датчик контроля температуры 7 соединен с реле времени для контроля режима выпечки при заданной температуре.

При этом подвижная каретка 3 снабжена механизмом 9 для подъемаопускания ее в вертикальной плоскости, который имеет регулятор 10 для выстановки зазора между поверхностью пода 1 и подвижной каретки 3.

Электропитание к электронагревателям 6 подвижной каретки 3 подается при помощи проводников, помещенных в жесткую защитную пружинную оболочку 11 от направляющей стойки 12, которая расположена по центру пода 1.

Рис. 15. Устройство для выпечки национальных изделий из теста

Как электронагреватели 6 подвижной каретки 3, так и электронагреватели 2 пода 1 имеют возможность регулироваться датчиком контроля температуры 13, установленным на пульте управления 14.

Под 1, на поверхности которого могут выпекаться один из видов национальных хлебобулочных изделий 15, установлен на опорах 16, на которых закреплены пульты управления 8 и 14.

Тестовую заготовку 15, например армянский лаваш, кладут на поверхность пода 1, разогретого электронагревателями 2 до заданной температуры для этого изделия, которую регулирует датчик 13 с реле времени. В это же время передвигают по направляющим 5 подвижную каретку 3 и устанавливают над лавашем. При этом выставляют необходимый зазор регулятором 10 и устанавливают температуру, заданную датчиком 7, электронагревателям 6. Реле времени датчика 7 срабатывает немного раньше установленного времени выпечки лаваша и своим звуковым сигналом оповещает пекаря о том, что на свободную часть пода 1 необходимо укладывать вторую тестовую заготовку.

После этого, как уложили новую тестовую заготовку, перемещают подвижную каретку 3 и устанавливают над заготовкой без изменения температурных режимов.

Готовый армянский лаваш снимают с поверхности пода 1 и на его место кладут новую тестовую заготовку лаваша, над которой по завершении одного цикла выпечки обратно устанавливают подвижную каретку 3 для проведения следующего цикла выпечки.

В таком цикличном режиме выпечки изделий и осуществляется работа устройства до выпекания необходимого количества лаваша. В зависимости от условий и места эксплуатации устройства в нем предусмотрено использование электропитания как на 220 В, так и на 380 В. Это позволяет, в сочетании с простой и универсальной конструкцией, делать устройство для выпечки мобильным и использовать его как на крупных хлебопекарных предприятиях, так и в мини-пекарнях небольших населенных пунктов.

Таким образом, такие исполнения устройства для выпечки позволяют расширить его технологические возможности и повысить эксплуатационную эффективность за счет универсальности и мобильности его конструкции.

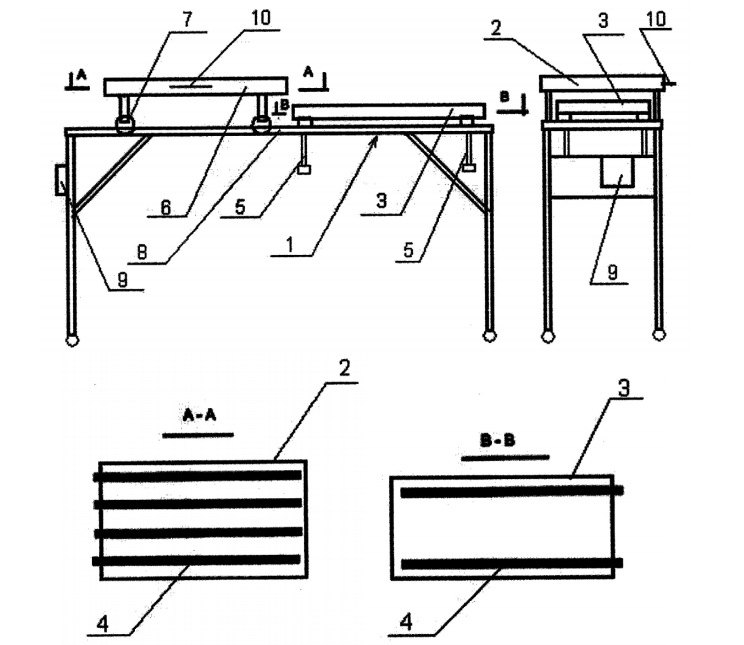

Печь для выпечки изделий из теста (Пат. на пол. модель № 53107 A21B1/22) относится к устройствам для выпечки изделий из теста, преимущественно тонкого лаваша, и предназначена для применения в легкой промышленности как на крупных хлебопекарнях, так и в малых предприятиях.

Печь (рис. 16) для выпечки изделий из теста содержит станину 1, на которой установлены верхний 2 и нижний 3 поды. Нижний под 3 выполнен в виде металлической плиты с электронагревательными элементами 4, расположенными на тыльной стороне плиты. Нижний под 3 прикреплен к станине и имеет возможность перемещаться вертикально вверх и вниз при помощи четырех винтов 5 для регулировки температурного режима обжаривания. Верхний под 2 выполнен с возможностью перемещения вдоль станины 1 до рабочего положения над нижним подом 3 и содержит боковые несущие стенки 6, между которыми установлены электронагревательные элементы 4. Боковые стенки 6 верхнего пода в нижней своей части снабжены подшипниками 7. На станине выполнены направляющие 8. На боковой стороне станины 1 установлен автомат 9 включения и выключения, в том числе и аварийного, печи. Верхний под 2 снабжен рукояткой 10 для его перемещения.

Рис. 16. Печь для выпечки изделий из теста

При помощи 4-х винтов 5 регулируют температурный режим, увеличивая или уменьшая расстояние по вертикали между верхним и нижним подом, и включают электронагревательные элементы 4. На нижний под 3 размещают раскатанное предварительно тесто, затем по направляющим 7 перемещают верхний под 2 в рабочее положение над нижним подом. Процесс обжаривания тонкого лаваша идет без применения масла, на открытом воздухе, как того требует технология изготовления лаваша. По окончании процесса обжаривания лаваша, т.е. через 5-10 с в зависимости от степени обжаривания, верхний под отодвигается, испеченный лаваш снимается с нижнего пода 3 и на его место укладывается следующий подготовленный пласт теста.

При использовании данной печи экономится электроэнергия, ускоряется процесс изготовления лаваша. Использование печи безопасно для оператора, т.к. исключен контакт с электронагревательными элементами.