Содержание страницы

Блинчики с начинками – это полуфабрикат, приготавливаемый из жидкого теста, выпекаемого в виде тонкого листа с последующим дозированием в него различных начинок и заворачиванием листа.

1. Характеристика сырья и продукции

При изготовлении блинчиков с начинками допускается применять мясо котлетное говяжье взамен говядины жилованной второго сорта или колбасной в том же количестве или мясо котлетное свиное взамен свинины жилованной первого сорта или полужирной в том же количестве.

Также можно использовать обрезь мясную и диафрагму говяжьи жилованные в любом соотношении в количестве до 30 % к массе говядины жилованной второго сорта или колбасной, предусмотренной рецептурами, взамен соответствующего ее количества или обрезь мясную и диафрагму свиные жилованные в любом соотношении в количестве до 30 % к массе свинины жилованной односортной или полужирной, предусмотренной рецептурами, взамен соответствующего ее количества.

Не допускается совместное использование обрези мясной и диафрагмы говяжьих жилованных и обрези мясной и диафрагмы свиных жилованных.

Может применяться порошок яичный в количестве 274 г и 726 г воды питьевой или 1 кг (24 штуки) яиц куриных взамен 1 кг меланжа яичного.

При производстве блинчиков используют молоко коровье пастеризованное с массовой долей жира 2,5 % и 3,2 % в количестве 8 кг взамен 1 кг молока цельного сухого с уменьшением массы добавляемой влаги на 7 кг для теста блинчиков всех наименований или молоко коровье пастеризованное с массовой долей жира 1,5 % в количестве 10 кг взамен 1 кг молока цельного сухого с уменьшением количества добавляемой влаги на 9 кг для теста блинчиков всех наименований.

В качестве овощей для приготовления начинок применяют лук репчатый сушеный в количестве 225 г и 775 г воды питьевой взамен 1 кг лука репчатого свежего или лук репчатый замороженный взамен лука репчатого свежего в том же количестве, а также морковь сушеную в количестве 110 г и 890 г воды питьевой взамен 1 кг моркови свежей, капусту белокочанную быстрозамороженную бланшированную взамен капусты свежей белокочанной бланшированной частично или полностью, овощи быстрозамороженные отварные (картофель, морковь) взамен овощей свежих отварных частично или полностью, грибы (шампиньоны, вешенки) сушеные взамен грибов свежих в количествах, предусмотренных в технологических инструкциях или рекомендациях фирм-изготовителей или грибы (шампиньоны, вешенки) быстрозамороженные отварные взамен грибов свежих отварных или консервированных в том же количестве.

Используется зелень свежая (петрушка, укроп) в количестве до 0,5 кг взамен круп или овощей отварных, предусмотренных рецептурами, для начинок блинчиков всех наименований, кроме начинок блинчиков с мясом и мясом птицы.

Срок хранения, годности и реализации блинчиков с начинками быстрозамороженных, упакованных в тару потребительскую или транспортную, на предприятии-изготовителе, в торговой сети и на предприятиях общественного питания составляет:

- при температуре не выше –18 °С не более 3 месяцев, в том числе на предприятии-изготовителе не более 2,5 месяцев;

- не выше –10 °С не более 30 суток, в том числе на предприятииизготовителе не более 25 суток.

При отсутствии холода блинчики с начинками быстрозамороженные хранению и реализации не подлежат.

Блинчики с начинками быстрозамороженные выпускаются следующих наименований: с мясом, мясом и картофелем, мясом и капустой, мясом и рисом, мясом и яйцами, мясом птицы, субпродуктами, печенью, сердцем и рисом, ветчиной и картофелем, рисом и грибами, картофелем и грибами, капустой и грибами, капустой и яйцами, а также с джемом, шоколадной пастой, вареным сгущенным молоком.

2. Особенности технологии производства блинчиков с начинками

В условиях малого предприятия производство блинчиков с начинками состоит из следующих технологических стадий: подготовка сырья и добавок, приготовление теста, выпекание блинчиков, приготовление начинок, формование блинчиков с начинками, замораживание и хранение.

Подготовка сырья и добавок. Перед приготовлением начинок сырье мясное и растительное, премиксы, меланж, соль поваренную и другие материалы взвешивают в соответствии с рецептурой.

Приготовление теста. Тесто готовят в тестомесильных машинах периодического или непрерывного действия. На первом этапе в тестомесильную машину загружают воду питьевую в количестве 50 % от рецептурной нормы, предварительно подогретую до температуры не ниже 40 °С, добавляют молоко коровье цельное сухое и перемешивают в течение от 2 до 5 мин до полного растворения молока сухого в воде, затем добавляют меланж, соль поваренную, сахар-песок, маргарин сливочный растопленный и перемешивают в течение от 3 до 5 мин до полного растворения соли поваренной и сахара-песка. Далее добавляют муку пшеничную просеянную, оставшиеся 50 % воды питьевой и перемешивают до получения однородной массы, напоминающей по консистенции жидкую сметану. Продолжительность перемешивания теста на последнем этапе составляет от 5 до 10 мин в зависимости от конструкции тестомешалки. Температура теста должна быть от +26…+28 °С.

Выпекание блинчиков. Готовое тесто загружают в бункер вращающейся жаровни с газовым или электрическим обогревом, где производят выпекание блинчиков, которое также можно осуществить вручную на блинницах, динамических сковородах и другом оборудовании, пригодном для выпекания блинчиков. В этом случае дозирование теста на блинницу или сковороду, предварительно смазанных растительным маслом, осуществляют с помощью мерной ложки или кондитерского шприца.

Приготовление начинок. Вначале сырье мясное сырое измельчают на волчке с диаметром отверстий решетки 2…3 мм. Полученный фарш загружают в фаршемешалку, перемешивают с солью и перцем в течение 5 мин и выгружают на противни, которые устанавливают в жарочнокондитерский шкаф для запекания в течение 20…25 мин. Запеченный фарш в горячем виде закладывают в бачок взбивальной машины, где в течение 5 мин он взбивается с помощью плоскорешетчатого взбивателя при максимальной частоте вращения. Затем в бачок добавляют измельченный на овощерезке и пассированный на электросковороде репчатый лук.

Рекомендуется лук свежий репчатый измельчать вместе с сырьем мясным сырым. Печень говяжью и свиную жилованную сырую нарезают на куски массой от 20 до 50 г на мясорезательной машине или вручную.

Для приготовления капустной начинки капусту измельчают на овощерезательной машине при использовании решетки с отверстиями размером 7,7×7,7 мм и затем обжаривают на электросковороде. Перед окончанием обжаривания в капусту добавляют соль. Затем обжаренную капусту загружают в бачок взбивальной машины. Сюда же поступает запеченный в жарочно-кондитерском шкафу и измельченный на машине меланж (его пропускают через решетку с отверстиями размером 5×5 мм). Полученную массу перемешивают с помощью взбивателя-крючка.

Для приготовления рисовой начинки вручную перебирают рис, промывают его горячей водой и засыпают в пищеварочный котел с кипящей водой, заправленной солью и жиром для варки в течение 1,5 ч. Готовый рис выгружают из котла и перемешивают с измельченным меланжем в бачке взбивальной машины. Перед дозированием готовые начинки хранят в тепловой стойке при температуре 60…80 °С не более 2 ч.

В случае применения комплексной пищевой добавки и ее производных воду питьевую к начинкам для блинчиков с мясом, мясом и картофелем, мясом и капустой, мясом и рисом, мясом и яйцами, мясом птицы, субпродуктами, печенью, сердцем и рисом добавляют в количестве от 5 до 10 % к массе сырья мясного на последнем этапе обжаривания сырья мясного, т.е. на стадии закладки премиксов. Рекомендуется подавать свежеприготовленные начинки (а не приготовленные заранее и охлажденные).

Формование блинчиков с начинками состоит из операций подворачивания краев блинной ленты с правой и левой сторон, отрезания на длину 280 мм или любую другую в зависимости от типа начинки и размеров блинчика, завертки и придания ему более плоской формы.

Замораживание блинчиков с начинками производят до температуры в центре начинки – 18 °С и ниже.

3. Организация и принципы функционирования комплексов технологического оборудования

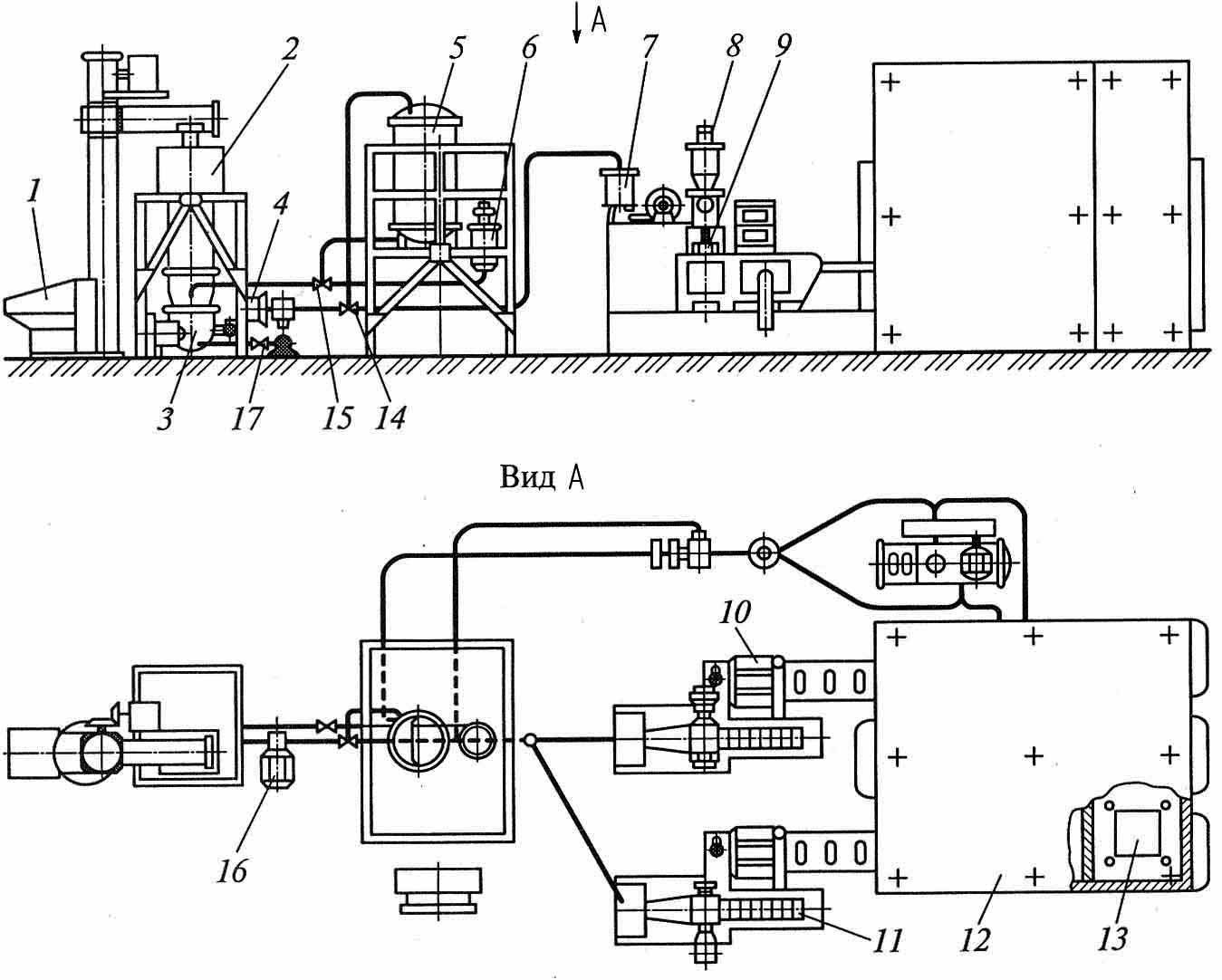

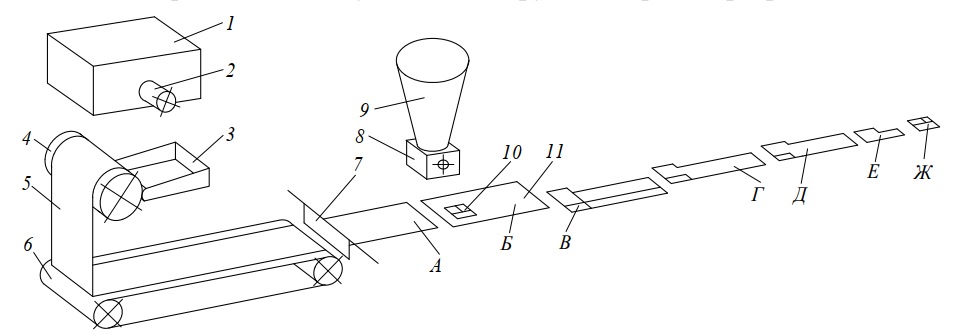

Машинно-аппаратурная схема комплекса технологического оборудования для производства блинчиков с начинками представлена на рис. 1. Комплекс предназначен для приготовления блинчиков с различными начинками: мясной с луком, творожной, повидлом и др. Производительность комплекса составляет 1000…1500 шт./ч.

Комплекс состоит из участков замеса теста и приготовления блинчиков, дозатора начинки 8, устройств для передачи начинки 9, укладки 10 и формовки 11, охладителя 12 и стопоукладчика 13. Комплектуется он также набором машин и аппаратов для приготовления начинок. Тесто на линии замешивается из двух компонентов: муки и заранее приготовленной эмульсии, включающей молоко, яйца, соль, соду и сахар. На участке приготовления теста выполняются следующие операции: предварительное смешивание и гомогенизация эмульсии, дозирование эмульсии и муки, замешивание теста и его процеживание.

Рис. 1. Машинно-аппаратурная схема комплекса технологического оборудования для производства блинчиков с начинками

На участке приготовления блинчиков производятся: непрерывная выпечка блинного листа, нарезка его на прямоугольные листы, дозирование начинки, укладка начинки на блинный лист, завертывание блинчиков, укладка их на лотки, охлаждение блинчиков на лотках, укладка лотков в стопки.

Перед началом работы заготавливается сменный запас эмульсии. Для этого в взбивальную машину 3 загружаются соль, сахар, яйца, сода, добавляется небольшое количество молока (до допустимого уровня загрузки дежи), после чего машина включается. Затем полученная смесь насосом 16 перекачивается по трубопроводам (при соответствующем положении кранов) в бак для эмульсии 5. Оставшееся молоко заливается в дежу взбивальной машины и также перекачивается насосом 16 в бак для эмульсии. Затем краны 14, 15 и 17 трубопроводов переключаются, и образуется замкнутая система: бак 5 – взбивальная машина 3, насос 16 – бак 5, по которой в течение 20 мин циркулирует содержимое бака. Лопастями взбивальной машины и особенно насоса эмульсия гомогенизируется до такой степени, что не дает видимого расслоения при выдерживании ее в пробирке в течение суток.

После окончания гомогенизации эмульсия вновь перекачивается в бак 5, где хранится в течение рабочей смены, причем охлаждающая рубашка бака поддерживает температуру эмульсии в пределах 4…6 °С. Из бака эмульсия по мере надобности поступает в дозатор 6, а оттуда – на замес.

Далее в течение смены из эмульсии и муки замешиваются порции теста. Один замес обеспечивает работу линии в течение 30 мин; цикл замеса – полуавтоматический. Специальный командоаппарат включает и переключает механизмы участка замеса теста в заданной последовательности с соблюдением необходимых режимов (продолжительности замеса, заполнения и опорожнения и т.д.) от начала цикла до его окончания.

Цикл замеса осуществляется следующим образом. Включается взбивальная машина 3, в которую весы 2 выдают отмеренную на один замес порцию муки. После этого включается вертикальный шнековый транспортер 1 с дополнительным горизонтальным шнеком, и бункер весов 2 заполняется новой порцией муки. После достижения заданной массы шнеки выключаются.

Одновременно с выдачей муки кран 15 переключается и отмеренная дозатором 6 порция эмульсии самотеком подается по трубопроводу во взбивальную машину. После разгрузки дозатора кран 15 вновь переключается, соединяя дозатор 6 с баком для эмульсии 5, и дозатор вновь заполняется.

Взбивальная машина 3 перемешивает компоненты в течение 5 мин, образуя блинное тесто. После окончания замеса открывается кран 17 сливного трубопровода. Тесто насосом 16 нагнетается по трубопроводу, продавливается через стаканчатый фильтр 4, где от него отделяются непромешанные комочки, и через кран 14 подается в приемный бачок теплового аппарата 7 для выпечки блинной ленты. Затем кран 17 закрывается, и на пульте загорается лампа, сигнализирующая об окончании замеса и готовности системы к следующему циклу.

Техническая характеристика комплекса технологического оборудования для производства блинчиков с начинками

- Производительность, шт./ч 1000…1500

- Расход горячей воды для мойки оборудования, л/смену 50

- Установленная мощность, кВт 18

- Обслуживающий персонал, чел 5

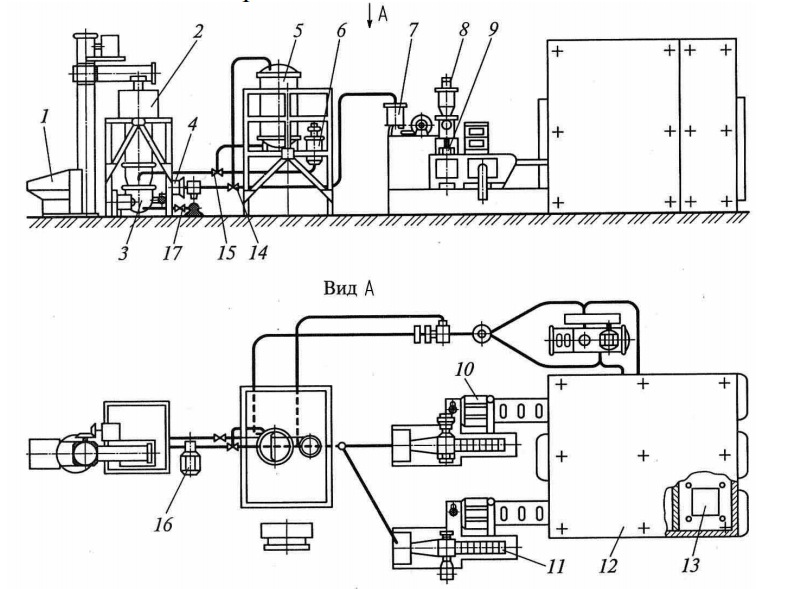

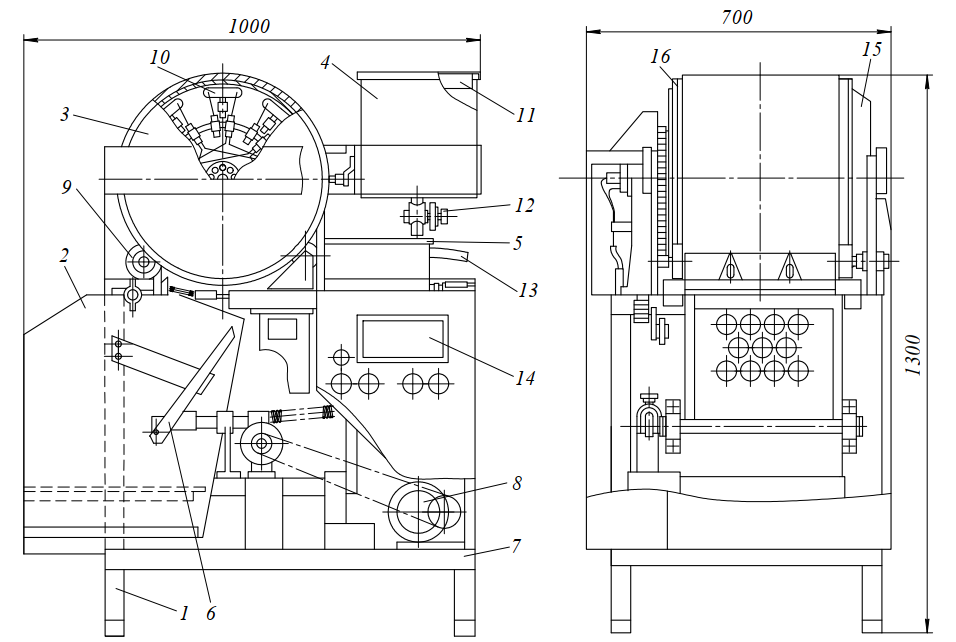

Машинно-аппаратурная схема комплекса технологического оборудования ИПКС-0209 для производства замороженных блинчиков с начинками представлена на рис. 2.

Рис. 2. Машинно-аппаратурная схема комплекса технологического оборудования ИПКС-0209 для производства замороженных блинчиков с начинками

Комплекс предназначен для приготовления замороженных блинчиков-полуфабрикатов, разложенных в полимерные поддоны и упакованных в термоусадочную пленку. Состоит из опрокидывателя 1 мешков, мукопросеивателя 2, взбивальной машины 3, аппарата 4 выпечки блинной ленты, машины 8 для упаковки полуфабрикатов в темоусадочную пленку и холодильной камеры 10.

Принцип функционирования данного комплекса аналогичен вышеописанному, за исключением операций дозирования начинки и завертки блинчиков, осуществляемых вручную. На разрезанные участки блинной ленты, размещенные на поверхности стола 5, вручную укладывают заранее приготовленную в емкости 6 начинку. Затем на другом столе вручную производят операции завертки и укладки блинчиков в полимерные поддоны 7, которые направляют в машину 8 для упаковки полуфабрикатов в термоусадочную пленку. Упакованные поддоны 9 укладывают на столе для охлаждения до температуры воздуха в помещении и направляют на замораживание и последующее хранение в холодильную камеру 10.

Техническая характеристика комплекса технологического оборудования ИПКС-0209

- Производительность, кг/сут 500

- Расход горячей воды для мойки оборудования, л/смену 55

- Установленная мощность, кВт 17,1

- Обслуживающий персонал, чел 6 или 7

- Занимаемая производственная площадь, м2 45

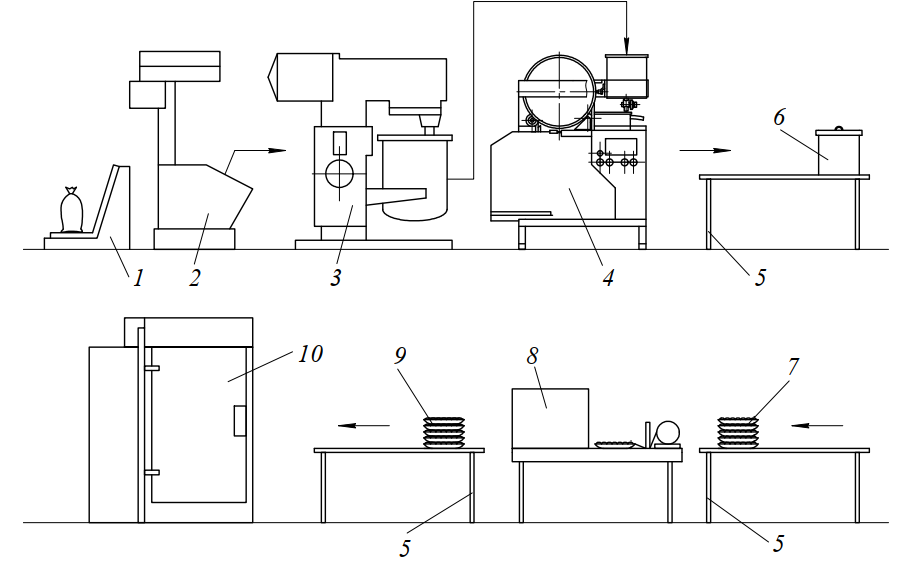

Машинно-аппаратурная схема комплекса технологического оборудования «S.D.T.N» (Франция) для приготовления блинчиков с начинками представлена на рис. 3.

Комплекс состоит из загрузочного бункера 1 для теста, дозатора 2 теста, выпекающего барабана 3, охлаждающего конвейера 4, дозатора 5 начинки, устройства 6 для подворачивания краев тестовых лент, отрезающего устройства, устройства 8 для завертки блинчиков, устройства 9 для придавливания блинчика и панели 10 управления.

Рис. 3. Машинно-аппаратурная схема комплекса технологического оборудования

Блинное тесто при помощи насоса подается в загрузочный бункер 1, а затем в дозатор 2, обеспечивающий равномерное нанесение теста на выпекающий барабан 3 в три тестовые полосы. Загрузочный бункер имеет небольшой объем, что предотвращает воздействие на тесто высокой температуры выпекающего барабана, тем самым, предотвращая образование комочков. Обжарка тестовых полос производится с одной или двух сторон при помощи выпекающего барабана 3.

На охлаждающем транспортере 4, выполненном в виде нержавеющей металлической сетки, температура теста снижается с 200 до 70 °С. Затем осуществляется дозирование начинки заранее отмеренной массы на охлажденные тестовые листы при помощи поршневого дозатора 5. При помощи устройства 6 происходит подворачивание краев блинной ленты с правой и левой сторон, при помощи устройства 7 – отрезание на «S.D.T.N» для приготовления блинчиков с начинками длину 280 мм или любую другую в зависимости от типа начинки и размеров блинчика.

После этого отрезанные заготовки заворачиваются при помощи устройства 8, а при помощи устройства 9 завернутым блинчикам придается более плоская форма.

Техническая характеристика комплекса технологического оборудования «S.D.T.N.»

- Производительность, кг/ч 150…500

- Масса: блинчика, г 75 начинки, г 25

- Размер: тестовой ленты, мм 180…280×220 готового блинчика, мм 100×60

- Вид энергоносителя природный газ или электричество

- Установленная мощность при работе, кВт: на газе 10 на электричестве 200

- Расход газа, м3/ч 10…12

- Расход воды, л/мин 1,0

- Давление подводимого сжатого воздуха, МПа 0,6

- Габаритные размеры, мм 8800x1775x2070

4. Ведущее технологическое оборудование

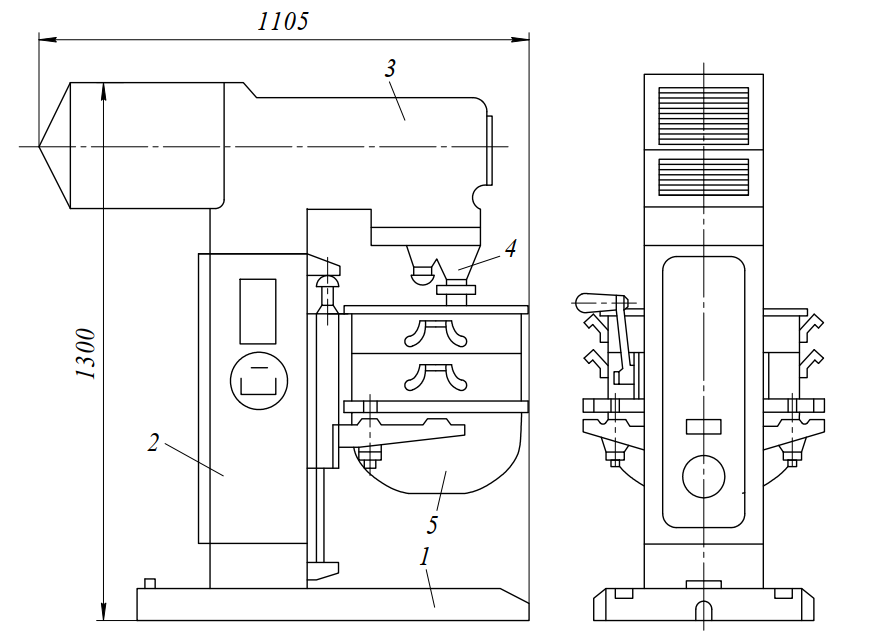

Машина взбивальная МВ-60 (рис. 4) предназначена для приготовления кремов, майонезов, муссов, замеса жидких видов теста и других смесей в кондитерских цехах предприятий общественного питания. Состоит из плиты 1, станины 2, коробки скоростей 3, взбивателя 4 и бачка с надставкой 5.

Рис. 4. Машина взбивальная МВ-60

Станина 2 представляет собой пустотелую чугунную стойку прямоугольного сечения, на которой крепится коробка скоростей. В станине размещены механизмы подъема бачка и электрооборудование. Направляющие, по которым перемещается кронштейн, несущий на себе бачок, отлиты заодно со станиной. Бачок крепится на кронштейне с помощью штырей и упора.

Для регулирования зазора между бачком и взбивателем на кронштейне вверху имеется винтовой упор. Подъем и опускание кронштейна с бачком осуществляются при вращении рукоятки. Закрепляют бачок в рабочем положении фиксирующим устройством.

Коробка скоростей 3 служит для передачи вращения от электродвигателя к взбивателю и для изменения частоты его вращения. Она состоит из чугунного корпуса, верхнего вала, шестерни и нижнего шлицевого вала с насаженным на него блоком шестерен. К фланцу чугунного корпуса крепится электродвигатель, на его вал насажена шестерня, передающая вращение через коническое колесо на вертикальный вал, от которого через планетарную передачу получает сложное планетарное движение взбиватель. Взбиватель крепится в приливе нижней крышки бачка. Последняя, получая вращение от конического колеса, вращает рабочий валик и шестерню, которая обкатывается вокруг солнечного колеса.

Таким образом, взбиватель получает сложное вращение вокруг собственной оси и оси бачка.

Техническая характеристика машины взбивальной МВ-60

- Производительность, кг/ч: по дрожжевому тесту 82 по белково-сахарной смеси 22,7

- Объем бака, л 60

- Число: сменных рабочих органов 3,0 одновременно подсоединяемых рабочих органов 1,0 скоростей рабочего органа 3,0

- Частота вращения рабочего органа, мин-1: вокруг оси бака 21, 64, 97 вокруг собственной оси 70, 210, 320

- Регулирование частоты вращения ступенчатое

- Установленная мощность электродвигателя, кВт 2,2

- Занимаемая площадь, м2 0,72

- Габаритные размеры, мм 1105x660x1300

- Масса (с комплектом сменных механизмов), кг 480

Машина для приготовления блинчиков МБН-800 предназначена для приготовления блинчиков с начинкой. Устанавливается на комбинатах питания и кулинарных фабриках. На машине выполняются следующие операции: выпечка непрерывной тестовой ленты, разрезание ее на отдельные заготовки, их охлаждение, дозирование начинки, завертывание блинчиков, группировка по 30 шт. (5 рядов по 6 шт.) на подпергаментной подложке. Машина скомплектована в виде стационарного блока приготовления блинчиков и подвижного транспортера выдачи.

Рис. 5. Технологическая схема приготовления блинчиков на машине МБН-800

Блок приготовления блинчиков включает бак для теста, питающий лоток, жарочный барабан, транспортер охлаждения, отрезное устройство, бункер начинки с питателем, дозатор начинки, транспортер завертки с шестью съемными каретками, группировочный транспортер, съемник, блок электрооборудования и пульт управления. Все устройства блока работают от общего главного привода.

На рис. 5 изображена технологическая схема приготовления блинчиков (без их группировки). Жидкое тесто подается из бака 1 автоматически открываемым краном 2 на лоток 3, охлаждаемый водой. Уровень теста в баке поддерживается автоматически поплавковым устройством. С лотка тесто поступает на поверхность вращающегося барабана 4 жаровни ЖВЭ- 720, внутри которого смонтированы электронагреватели, выпекается и сходит с барабана в виде непрерывной тестовой ленты 5. Транспортер охлаждения 6 обеспечивает охлаждение тестовой ленты воздухом с обеих сторон и передает ее на транспортер завертки. Отрезное устройство 7 отделяет от тестовой ленты заготовку 11 (поз. А). Дозатор 8, пополняемый питателем 9, выдает дозу начинки 10 на заготовку 11 (поз. Б). Затем заготовка перемещается на стол, оборудованный завертывающим механизмом. Сначала происходит завертывание левой и правой продольных полос (поз. В и Г), а затем трехкратное поперечное складывание блинчика (поз. Д, Е, Ж).

В качестве начинки блинчиков используют мясной фарш, творожную массу, различные виды повидла или джема.

Готовый завернутый блинчик поступает на группировочный транспортер, где блинчики накапливаются по 6 шт. в одном ряду и перекладываются съемником на транспорте выдачи. На последний укладывается лента подпергамента, поступающая из рулона. Транспортер имеет самостоятельный привод, обеспечивающий непрерывное перемещение ленты для укладки рядов блинчиков один за другим. Между группами блинчиков образуется интервал, в месте возникновения которого подпергамент разрезается оператором.

Номинальная масса блинчика с мясной, творожной начинкой и повидлом 75, 75 и 65 г соответственно, масса мясной начинки 30 г, творожной – 30 г, повидла – 20 г.

Техническая характеристика машины МБН-800

- Производительность, шт./ч 800

- Номинальный размер, мм: тестовой заготовки 220×280 блинчика 70×90

- Число видов начинки 3

- Вместимость, л, не менее: тестового бака 35 бункера для фарша 15

- Установленная мощность, кВт 18,2

- Часовой расход воды, л/ч 400

- Обслуживающий персонал, чел 2

- Мощность ТЭНов, кВт 15

- Количество ТЕНов, шт 9

- Рабочая температура на поверхности барабана, °С 160…170

- Продолжительность нагревания до рабочей температуры, мин 20…25

- Габаритные размеры, мм 2100x1100x1700

- Масса, кг 600

Жаровня вращающаяся электрическая ЖВЭ-720 (рис. 6) предназначена для выпечки блинчиков-полуфабрикатов прямоугольной формы и обжаренных с одной стороны.

Основными частями жаровни являются рама, жарочный барабан 3, бак для теста 4, лоток 5, нагревательное устройство 10, регулирующая 12 и пусковая 14 аппаратура. Рама закрыта со всех сторон облицовками и имеет регулируемые по высоте опоры 1. На раме крепятся все узлы и механизмы аппарата. Сверху рама закрыта листом, образующим верхний стол 2. На этом столе между двумя стойками расположен полый чугунный жарочный барабан 3, имеющий цилиндрическую форму.

Рис. 6. Жаровня вращающаяся электрическая ЖВЭ-720

Барабан 3 опирается на четыре ролика 9, жестко закрепленных на кронштейнах. Барабан с двух сторон закрыт торцовыми крышками 15 и 16. На одной крышке жестко закреплена звездочка, через вторую крышку обеспечивается доступ к клеммному щитку нагревателей. Напряжение на нагревательные элементы 10 подается по многожильному проводу с помощью переходного клеммника. Нагрев жарочной поверхности барабана 3 обеспечивается электрическими кварцевыми излучателями. Кассета с электронагревателями закреплена внутри барабана. Вращение барабану и толкателю отсекателя 6 передается от электродвигателя 8 через двухступенчатый червячный редуктор и две цепные передачи.

Заданная температура на поверхности барабана 3 поддерживается автоматически с помощью термоэлектрического термометра, имеющего скользящий контакт с барабаном. Измерительный датчик термометра представляет собой термопару. Сила тока в цепи термопары зависит от температуры поверхности барабана. Требуемое значение температуры поверхности барабана задается с помощью милливольтметра 14, на шкале которого указаны числовые значения температур. При отклонении температуры поверхности барабана от заданного значения нарушается равновесие моста, в который включена термопара. В цепи моста появляется разность потенциалов и возникает ток, который усиливается, а затем поступает на исполнительный механизм. Исполнительный механизм включает или выключает нагревательные элементы 10 в зависимости от силы тока в цепи моста.

Бак 4 для теста вместимостью 30 л имеет прямоугольную форму и расположен за жарочным барабаном на кронштейне. Сверху бак закрыт крышкой, под которой находится фильтр в виде сетки 11, обеспечивающей фильтрацию теста. Для подачи теста из бака на лоток внизу бака предусмотрен пробковый кран 12 с механизмом точной регулировки.

Приемный лоток 5 обеспечивает подачу теста на вращающийся барабан. Лоток охлаждается проточной водой для предотвращения запекания теста на его кромке. Вода подается с помощью шланга 13. Лоток выполнен в виде желоба с уклоном, расширяющимся к барабану, и устанавливается так, чтобы его кромки плотно прилегали к поверхности барабана. Для обеспечения этого предусмотрен быстросъемный прижим. Сила прижатия лотка к барабану регулируется гайкой прижима. На столе в том месте, где лоток прижимается к барабану, установлен корытообразный сборник с водой, куда стекает тесто, проливающееся во время работы. В столе имеется прямоугольное отверстие, куда проходит блинная лента, отделенная от барабана. Лента отделяется от барабана в момент готовности, а если она залипает, то ее отделяет скребковый нож, плотно прижимаемый к барабану пружинами. Ниже скребкового ножа на столе 2 закреплен неподвижный нож, на котором блинная масса делится на заготовки ножом-отсекателем 6.

Перед началом работы проверяют прижатие датчика температуры. С помощью фиксатора прижимают лоток 5 к барабану 3 и открывают подачу воды в лоток. Стрелки милливольтметра 14 устанавливают на температуру 160…170 °С.

Подготовленное тесто заливается в бак 4, фильтруется и через открытый пробковый кран 12 поступает на наклонный лоток 5, откуда стекает на поверхность барабана 3. Барабан, вращаясь, захватывает тесто по всей ширине лотка. За время поворота барабана на 270° тесто пропекается за счет теплопроводности и приобретает золотистый цвет со стороны прогрева. Температура поверхности барабана и состав самого теста влияют на процесс прогрева, если температура поверхности барабана будет ниже нормы, то тесто не будет должным образом пропекаться и отставать от барабана.

В этом случае оно будет срезаться скребковым самозатачивающимся ножом. Если же температура поверхности барабана соответствует норме, а тесто все равно не пропекается, то причиной этому может быть неправильно отрегулированное положение лотка по отношению к поверхности барабана. В начале выпечки ленту нужно направить в прямоугольное окно, а в дальнейшем она опускается вниз под действием собственной массы. Ножом-отсекателем, совершающим колебательное движение на неподвижном ноже, от блинной ленты отрезается заготовка длиной 240 мм и укладывается в стопку на выдвижной противень нижнего стола 7. После отрезания порции от блинной ленты ролик прекращает нажимать на рейку, и пружина с большой скоростью возвращает рейку и отсекатель 6, снабженный противовесом, в исходное положение.

Техническая характеристика жаровни вращающейся электрической ЖВЭ-720

- Производительность, шт./ч 720

- Номинальный размер тестовой ленты, мм 280×240

- Вместимость бака для теста, л 30

- Рабочая температура жарочного барабана, °С 160…190

- Установленная мощность, кВт 15,4

- Габаритные размеры, мм 1000x700x1300

- Масса, кг 250

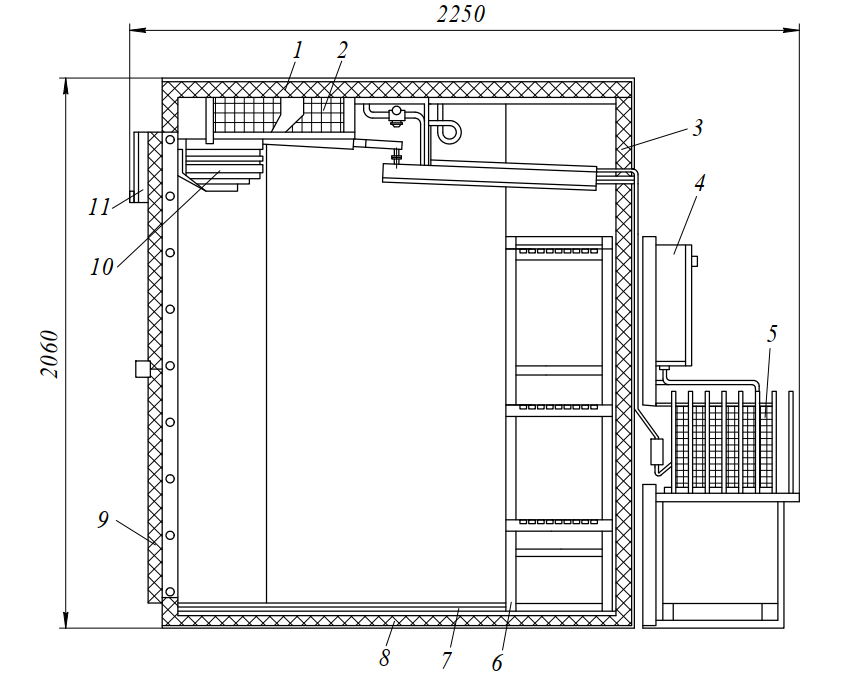

Холодильная камера КХН-2-6М предназначена для замораживания и хранения блинчиков с начинками при температуре –11…–13 °С.

Состоит из собираемой охлаждаемой камеры, выполненной в виде верхней 1 (рис. 7), боковых 3, дверной 9 и половой 8 панелей.

Необходимую температуру внутри камеры обеспечивает холодильный агрегат 5 и воздухоохладитель 2 с вентилятором 10. Продукцию размещают на стеллажах 6 и напольных решетках 7. Для оттаивания снеговой шубы с поверхности воздухоохладителя 2 установлена система 4 автоматического оттаивания и пульт управления 11.

Рис. 7. Холодильная камера КХН-2-6М

Техническая характеристика холодильной камеры КХН-2-6М

- Внутренний объем, м3 720

- Максимальная загрузка, кг 800

- Габаритные размеры, мм 2250x1930x2060

- Масса, кг (без холодильного агрегата) 690

5. Новые технические решения технологических задач

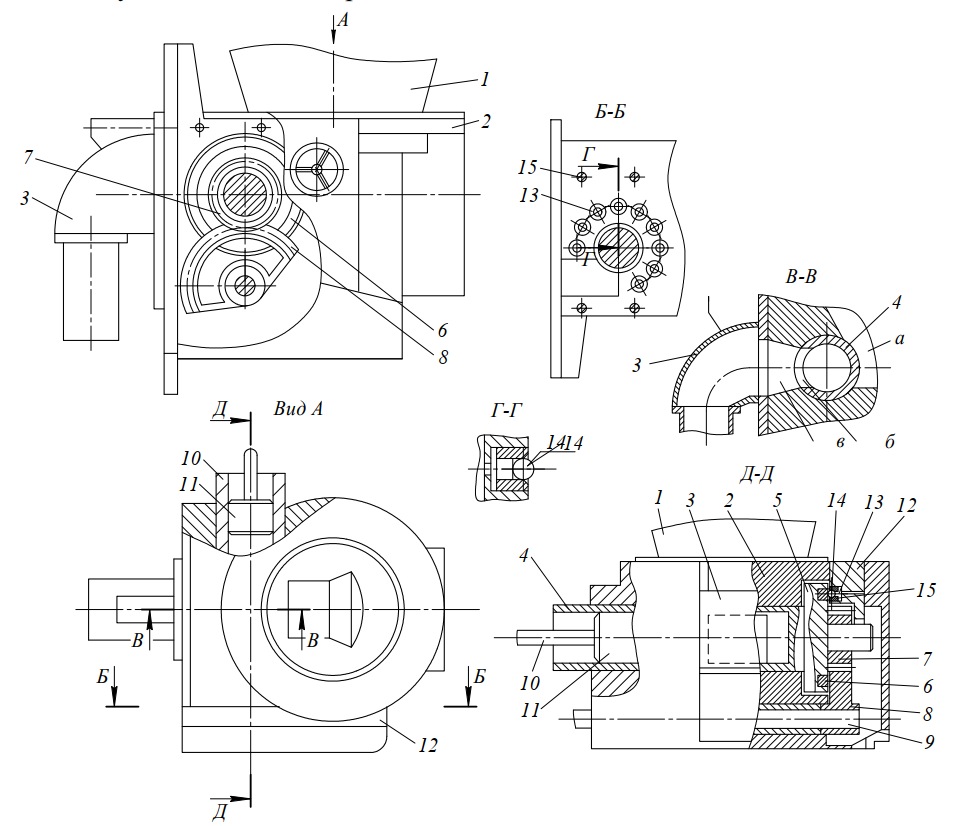

Устройство для дозирования вязких продуктов (а.с. СССР № 1742130, В65 В3/12) (рис. 8) содержит бункер 1, установленный под ним полый корпус 2 с двумя окнами, одно из которых соединено с бункером, а другое – с продуктопроводом 3. В цилиндрической полости корпуса установлен коаксиальный мерный цилиндр 4 с окном в боковой стенке с возможностью разворота вокруг продольной оси на угол 180°. Мерный цилиндр с одной стороны имеет глухую стенку, а на наружной поверхности выполнен фланец 5, в котором имеется кольцевая канавка с установленным в ней кольцом 6. Механизм привода мерного цилиндра состоит из цилиндрической шестерни 7, взаимодействующей с зубчатым сектором 8.

Таким образом, мерный цилиндр выполнен полым со строго цилиндрической поверхностью. Зубчатый сектор, жестко сидящий на валу 9, приводится в возвратно-поступательное вращение от кулачка и рычага общего привода. Внутри мерного цилиндра расположен шток 10, связанный шаровым соединением (не показан) с поршнем 11. Для компенсации осевых нагрузок, возникающих в момент выталкивания продукта через окно цилиндра, в продуктопровод фланец 5 с кольцом 6 упирается в секторную планку 12. В планке 12 выполнены отверстия, равномерно расположенные по дуге окружности, в которых размешены шариковые узлы, при этом каждый шариковый узел состоит из запрессованной в отверстии секторной планки втулки 13 с шариком 14. Шарик 14 опирается на опорную пяту 15, которая одновременно служит для выколотки шариковых узлов в случае их выхода из строя. Таким образом, трение скольжения в данном узле заменено на трение качения.

Рис. 8. Устройство для дозирования вязких продуктов

Устройство работает следующим образом. Дозируемый вязкий продукт, подлежащий фасовке, находится в бункере 1. При повороте мерного цилиндра 4 в цилиндрической полости корпуса 2 до положения, когда окно совпадает с окном бункера, поршень 11 начинает движение от окна, происходит всасывание продукта в полость цилиндра. Поршень достигает крайнего положения, затем происходит разворот мерного цилиндра на угол 180°, т.е. его окно совпадает с продуктопроводом 3.

Вращение мерного цилиндра осуществляется благодаря зубчатой паре шестерни 7 и сектора 8, сидящего на валу 9, который приходит в движение от общего привода.

Далее поршень начинает перемещение в другое крайнее положение и выталкивает дозируемый вязкий продукт в продуктопровод 3. Осевые силы, возникающие при этом, увеличивают силу трения между фланцем 5 и секторной планкой 12. Поэтому для уменьшения силы трения в фланце 5 сделана канавка, в которую запрессовано кольцо 6, прошедшее предварительно термообработку. Кольцо опирается в шариковые узлы, равномерно расположенные по дуге окружности в секторной планке 12 и состоящие из втулки 13 и шарика 14. Далее цикл повторяется.

Устройство для дозирования вязких продуктов отличается тем, что с целью повышения надежности в работе за счет уменьшения трения между фланцем цилиндра и секторной планкой, в секторной планке выполнены отверстия, равномерно расположенные по дуге окружности, в которых размещены шариковые узлы, при этом каждый шариковый узел состоит из запрессованной в отверстии секторной планки втулки с шариком, а на фланце цилиндра выполнена кольцевая канавка, в которой установлено кольцо для взаимодействия с шариками.

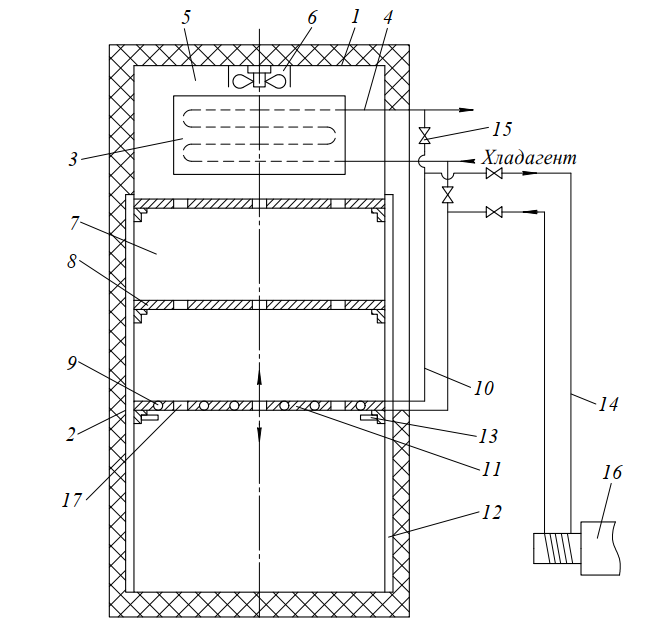

Устройство для хранения продуктов при низких температурах (пат. РФ № 2162577, F25 D13/00, 17/06) (рис. 9) содержит теплоизолированный контейнер 1 с вертикальными боковыми стенками 2, размещенный в нем испаритель 3 с контуром 4 циркуляции хладагента, закрепленный на стенке 5 контейнера, вентилятор 6 для принудительного охлаждения, отсеки 7 для размещения продуктов, образованные съемными полками 8, расположенными одна под другой под испарителем 3.

Устройство снабжено дополнительным контуром 9 циркуляции хладагента, подключенным посредством гибких связей 10, выполненных, например, из пластичных фторопластовых труб, металлических рукавов и так далее к основному контуру 4 циркуляции хладагента в испарителе 3. Дополнительный контур 9 циркуляции хладагента размещен в одной из съемных полок 11. В вертикальных противоположных боковых стенках 2 контейнера 1 выполнены пазы 12 для перемещения по ним одной из полок 11, снабженной защелками 13 для фиксации ее в требуемом положении по высоте контейнера 1. Дополнительный контур 9 циркуляции хладагента имеет элементы для подключения к автономной установке 16 прокачки хладагента, содержащие магистрали 14 прокачки хладагента с отсечными клапанами 15. Такой автономной установкой 16 может быть, например, холодильная машина.

Рис. 9. Устройство для хранения продуктов при низких температурах

Работает устройство следующим образом. Хладагент, например сжиженный пропан, подают в контур 4 циркуляции хладагента испарителя 3, где жидкий пропан испаряется, отбирая теплоту от стенок испарителя 3 и соприкасающегося с ним воздуха. Охлажденный воздух от испарителя 3 поступает в отсеки 7, где охлаждает и увлажняет размещенный там продукт. Перемещение воздуха в контейнере 1 производится посредством вентилятора 6 или естественной конвекцией.

Хладагент, подаваемый в дополнительный контур 9 циркуляции по гибким связям 10 от контура циркуляции 4 испарителя 3 или от автономной установки 16 прокачки хладагента, охлаждает полку 11 и дополнительно доохлаждает продукт, размещенный в отсеках 7 и циркулирующий в них воздух. В зависимости от температуры прокачиваемого хладагента в дополнительном контуре 9 циркуляции осуществляют регулировку охлаждения продуктов по отсекам 7, перемещая полку 11 выше или ниже и фиксируя ее посредством защелок 13 по высоте контейнера 1. Гибкие связи 10 обеспечивают работу контура 9 и перемещение полки 11 по пазам 12 между отсеками 7.

Полки 8, образующие отсеки 7 и предназначенные для размещения на них продуктов, выполнены съемными и при необходимости вынимаются из контейнера 1, например, при размещении негабаритных продуктов или для обеспечения передвижения полки 11 в соседний отсек 7 (по высоте контейнера 1) достигают заданный температурный уровень в любом отсеке 7, при этом полку 11 используют в качестве полки 8 для размещения на ней продуктов. Полка 11 и полка 8 содержат отверстия 17 для циркуляции воздуха внутри контейнера 1.

Таким образом, введение в состав устройства для хранения продуктов дополнительного контура 9 циркуляции хладагента, встроенного в одну из полок 11 с обеспечением ее перемещения по высоте контейнера 1, а также возможность подключения контура 9 к автономной установке 16 прокачки, обеспечивает длительное хранение продуктов при сохранении их требуемого качества за счет повышения эффективности охлаждения.

Устройство для хранения продуктов при низких температурах отличается тем, что оно снабжено дополнительным контуром циркуляции хладагента, подключенным посредством гибких связей к основному контуру испарителя, причем полки выполнены съемными и дополнительный контур размещен в одной из них, при этом в вертикальных противоположных боковых стенках контейнера выполнены пазы для перемещения по ним одной из полок, снабженной защелками для фиксации ее в требуемом положении по высоте контейнера, дополнительный контур циркуляции хладагента имеет элементы для подключения к автономной установке прокачки хладагента.