Содержание страницы

Пицца – итальянское национальное блюдо в виде круглой открытой лепешки, покрытой в классическом варианте помидорами и расплавленным сыром и пользующееся широким спросом практически на любых предприятиях общественного питания. Сыр является главным ингредиентом пиццы (как правило, моцарелла). Одно из самых популярных блюд в мире.

1. Характеристика сырья и продукции

Основными ингредиентами пиццы являются тесто (важнейший компонент), сыр (как правило, моцарелла), курица, шампиньоны, томаты особого сорта, оливковое масло, базилик, кунжут и другие составляющие. Для приготовления калорийных пицц используются мясные, рыбные продукты, яйца, сыр, творог, для диетических – свежие овощи, зеленые салаты или шпинаты, фрукты.

Могут быть добавлены различные начинки. Томатный соус – обычная замена томатной пасте, используемой в итальянских пиццах, довольно сильно приправленный специями, однородный соус с низким содержанием воды. Например, иногда используется соус для барбекю. Сыр, обычно моцарелла, а также проволоне, чеддер, пармезан, фета и другие сыры. Фрукты и овощи: чеснок, сердцевина артишока, баклажаны, оливки, каперсы, лук, шпинат, помидоры, красный перец, зеленый перец чили, ананас и другие. Грибы, как правило шампиньоны. Мясные продукты: колбасы салями, пепперони, итальянская ветчина, бекон, говядина, а также мясо курицы. Морепродукты: анчоусы, тунец, сёмга, креветки, осьминоги, кальмары, мидии. Травы и специи: базилик, орегано, черный перец, перец чили. Орехи: кешью, фисташки и кедровые орехи. Масло: оливковое, грецкого ореха или трюфельное.

В некоторых рецептах томатный соус либо отсутствует (белая пицца), либо заменен другим соусом (чаще всего чесночное масло, а также соусы со шпинатом и луком).

Выделяют следующие виды пиццы:

Классическая неаполитанская пицца – это пицца, приготовленная из традиционных ингредиентов, вручную и выпеченная в дровяной печи. Отклонившись от классических неаполитанских канонов, вы получаете итальянскую пиццу. Неаполитанская пицца считается одной из лучших в мире.

Для её приготовления используются самые свежие ингредиенты: травы, чеснок и томаты, а также свежий сыр моцарелла, изготовленный из молока водяной буйволицы. Существует лишь три официально признанных вида неаполитанской пиццы. К ним относятся: пицца «Маринара» с томатным соусом, оливковым маслом и чесноком, пицца «Маргарита» – один из самых потребляемых видов неаполитанской пиццы, которая печется с использованием помидоров, кусочков итальянского сыра моцарелла, базилика и оливкового масла, а также пицца «Маргарита ди Буфала», отличающаяся от пиццы «Маргарита» лишь тем, что её делают с использованием сыра, приготовленного из молока буйвола.

Пицца Кальцоне (Calzone) – своеобразная «закрытая» пицца. При изготовлении этой необычной пиццы края пиццы защепляют в виде «вареника» либо «конверта». Гурманы ценят кальцоне за то, что под хрустящей корочкой она полностью сохраняет аромат используемых продуктов. Кальцоне долго остается горячей или по крайней мере теплой, поэтому этот вид пиццы часто заказывается с доставкой на дом.

Пицца Фокачча (Focaccia) – это выпеченная основа для пиццы, которая употребляется отдельно без начинки, как хлеб. Её можно использовать как пикантное дополнение к любому блюду. Пицца характеризуется отсутствием соуса. В основе её лежит круглый плоский хлеб толщиной от 1 до 2,5 см, который покрывают оливковым маслом, жареными овощами и другими начинками.

Десертная сладкая пицца – это особый вид пицц. Их родиной можно назвать Италию, со своей знаменитой кофейной пиццей или «Caffe pizza». Тесто в такой пицце содержит достаточно сахара, чтобы его почувствовать, а начинкой являются фрукты, творог, йогурт, джем и пр. Кроме традиционной круглой формы может иметь и форму кольца.

Выделяют американскую, французскую, японскую, индийскую, русскую пиццу и пр. Американская пицца это, прежде всего, пышная лепешка, много разной начинки и, конечно, сам технологический процесс делают эту пиццу исключительно «неитальянской»; французская пицца характеризуется заменой традиционной «моцареллы» на другие многочисленные сорта сыра, часто пармезан, сыры с благородными голубыми плесенями; японская пицца – это пицца, в начинке которой преобладают морепродукты; индийская пицца начиняется куриным мясом, приправленным карри; русская пицца – это пицца диаметром не более 30 см, чаще 15…20 см, попадаются экземпляры в 12 см.

Пицца нового поколения – пицца в съедобном стаканчике полностью исключает все недостатки существующего фаст-фуда и классической пиццы. Кроме того, имеет ряд неоспоримых преимуществ – не создает крошек, не обжигает пальцы, не пропускает жидкость и сохраняет пиццу горячей и вкусной долгое время.

2. Особенности технологии производства пиццы

Технологический процесс производства пиццы включает следующие основные стадии и операции: подготовку сырья к производству, дозирование и смешивание рецептурных компонентов (замес теста), расстойку, разделку и формование сырых тестовых заготовок, нарезку и подготовку начинки, выпечку, упаковывание изделий в потребительскую тару, доставку (по условиям производства).

Подготовка сырья к производству. Заключается в хранении, смешивании, просеивании и дозировании муки, а также подготовке питьевой воды, приготовлении растворов соли и сахара, жировых эмульсий и дрожжевой разводки. Овощи, зелень, грибы промывают в моечных ваннах, после чего они уже в чистом виде отправляются на производство.

Замес теста. Заключается в дозировании и смешивании рецептурных компонентов. Тесто замешивается в тестомесильных машинах (вместимость дежи 10…50 л).

Расстойка. Дрожжевое тесто требует предварительной расстойки, для этого его оставляют на 40 мин в деже тестомесильной машины, либо выкладывают на производственный стол.

Разделка и формование сырых тестовых заготовок. Формовка тестовых заготовок производится вручную или на тестораскаточной машине. Пресс для пиццы используется для формовки основ для пиццы, а также он имеет функцию подпекания тестовой заготовки снизу. В этом случае в процессе выпечки начинка не протекает.

Нарезка и подготовка начинки. После приготовления основ для пиццы необходимо подготовить ингредиенты для начинок. Набор ингредиентов зависит от вида приготавливаемой пиццы. Для нарезки овощей, грибов, гастрономии (колбас, ветчины и т.п.) потребуется овощерезка или слайсер. Сыр можно натирать на специальной терке для сыра, а при небольших объемах на овощерезке, укомплектовав ее специальным диском. Если в ассортименте присутствует пицца с мясным фаршем, то понадобится мясорубка, но мясо в этом случае должно обязательно предварительно пройти тепловую обработку. Подготовленные ингредиенты для начинок необходимо выложить на основу для пиццы. Для этого используются специальные охлаждаемые столы для пиццы с витриной для ингредиентов. Основа для пиццы формируется на рабочей столешнице, а ингредиенты выкладываются из емкостей витрины.

Выпечка. Вид и толщина основы, степень готовности и влажности начинки определяют, при какой температуре готовить пиццу. Диапазон возможной температуры колеблется от 180 до 250 °С. Для пиццы с хрустящей корочкой и тонкой основой возможно два варианта: если начинка сверху сочная, процесс выпечки начинают с температуры 200 °С в течение 10 мин, чтобы выпарилась лишняя жидкость с начинки, а потом увеличивают температуру до 240 °С и выпекают до готовности; если начинка сухая, то начинают с 230…240 °С и выпекают около 15 мин.

Для пиццы с толстой и пышной основой температуру выбирают более низкой, например 180 °С, и выпекают более продолжительное время (около 60 мин). Для такой пиццы часто начинку берут сочную, влажную, с сырыми компонентами. Если же в начинку включены уже готовые продукты, температуру выпечки выбирают 190…200 °С в течение около 40 мин.

Упаковывание изделий в потребительскую тару, доставка. Заключительный этап, которым завершается технология производства пиццы – упаковка готовой пиццы в коробки на производственных столах и ее доставка. Во время доставки пицца находится в специальной теплоизоляционной сумке, сохраняющей тепло. Это позволяет доставлять пиццу горячей и без потери вкусовых качеств. Некоторые сумки имеют специальный нагревательный элемент, подключающийся к автомобильному прикуривателю. На предприятиях с самообслуживанием для кратковременного хранения и экспозиционирования готовой пиццы используются тепловые витрины. В подобных витринах свежая пицца может храниться до 5-ти часов без потери своих вкусовых качеств.

3. Организация и принципы функционирования комплексов технологического оборудования

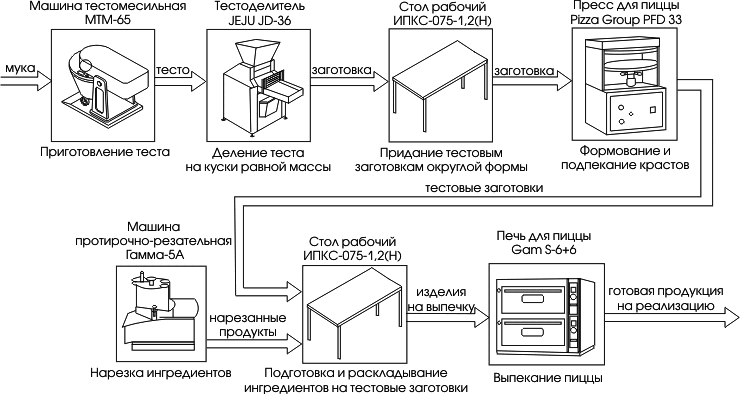

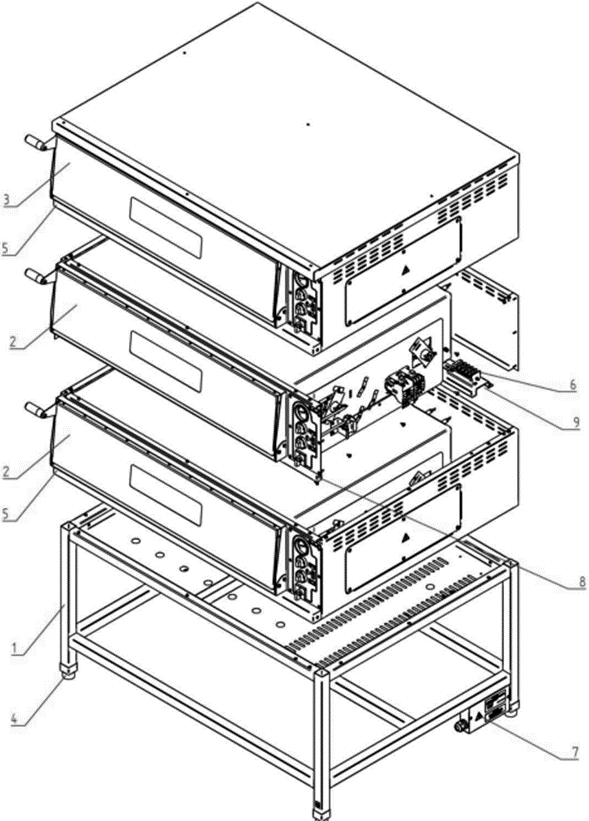

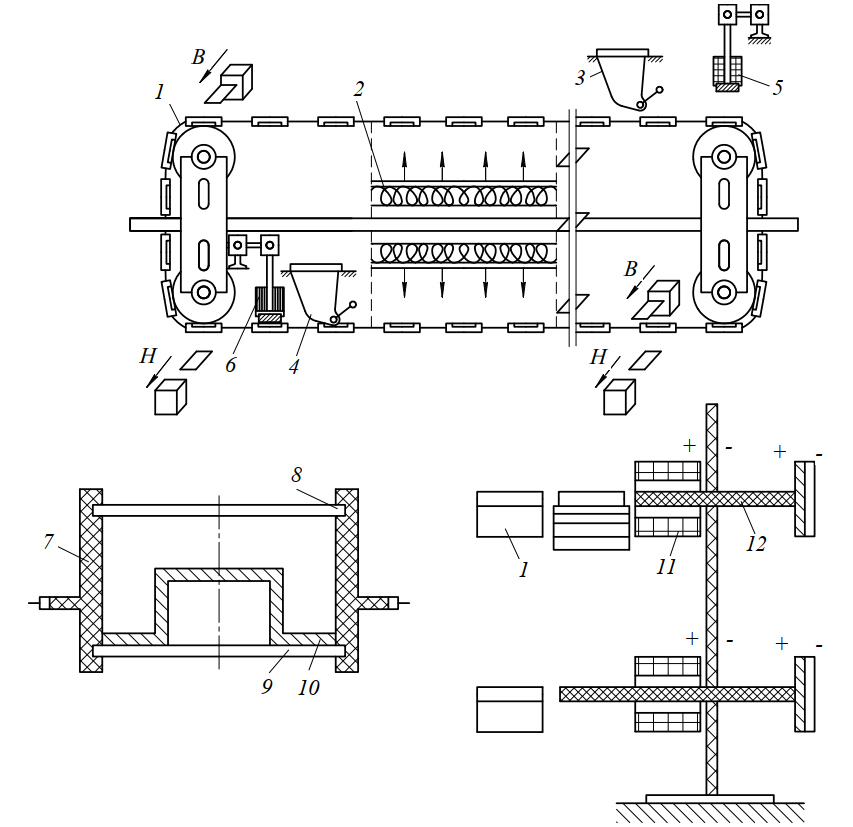

На рис. 1. показан комплекс технологического оборудования ИПКС-0303 для производства пиццы, включающий тестомесильную машину МТМ-65, тестоделитель, пресс для пиццы, машину протирочнорезательную, печь для пиццы, а также комплект рабочих столов для раскладывания ингредиентов на тестовые заготовки.

Для подготовки мясных начинок могут быть использованы варочные котлы КПЭ-250 и волчки марки МИМ-300. Хранение ингредиентов осуществляют в холодильных камерах марки КХН-2-6М.

Рис. 1. Машинно-аппаратурная схема комплекса технологического оборудования ИПКС-0303 для производства пиццы

Техническая характеристика комплекса технологического оборудования ИПКС-0303 для производства пиццы

- Производительность (вес 1 шт. соответствует 1 кг), шт./ч 60

- Установленная мощность, кВт 19,5

- Обслуживающий персонал, чел 4

- Необходимая производственная площадь, не менее, м2 55

4. Ведущее технологическое оборудование

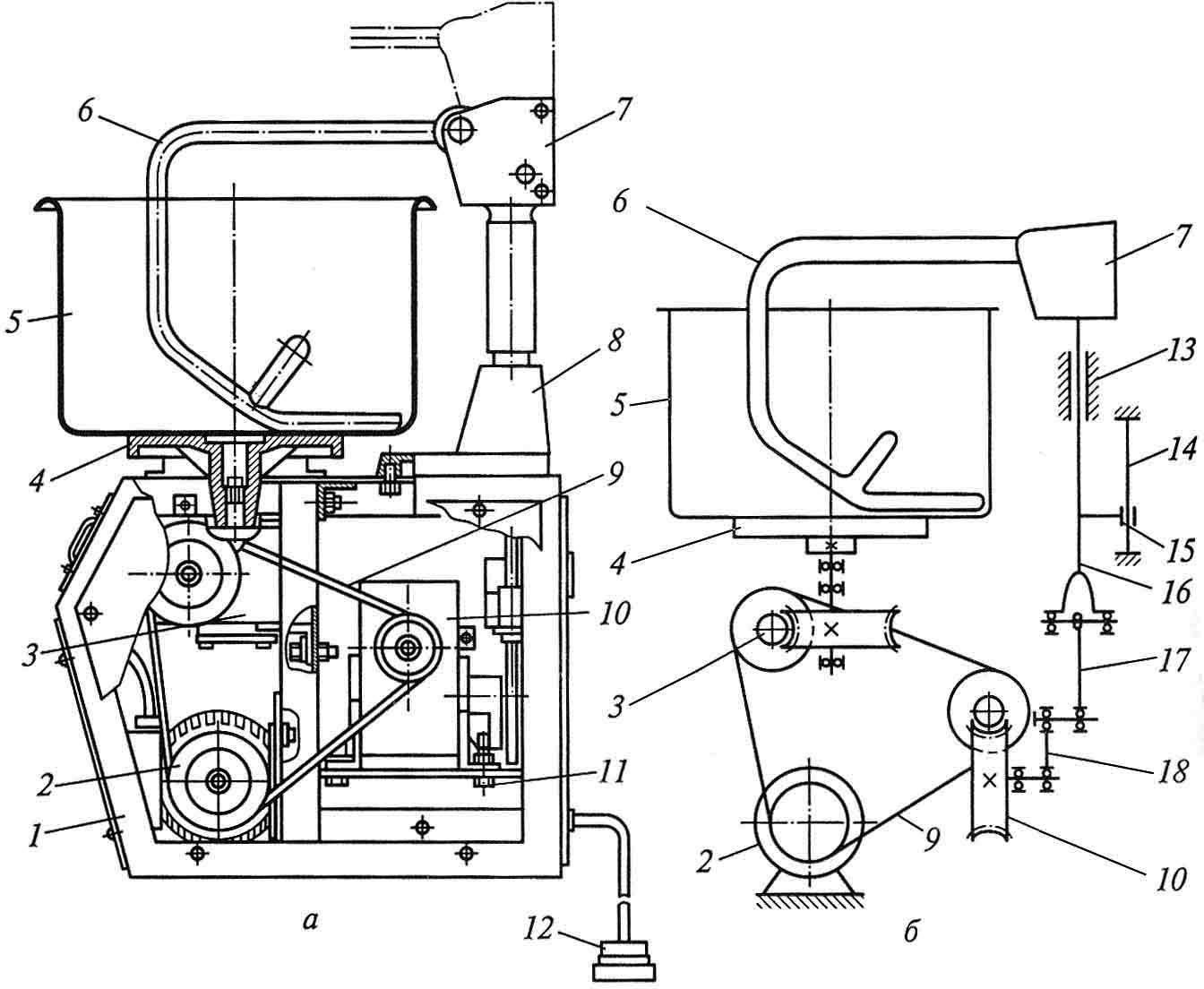

Тестомесильная машина МТМ-60М (рис. 2, а) предназначена для замеса теста разной консистенции, в том числе и крутого теста для пельменей. Состоит из корпуса 1, месильного рычага 6 с головкой 7, съемной дежи 5 и привода. Корпус 1 представляет собой сварную раму, закрытую съемными металлическими крышками. Вращение дежи 5 с диском 4 и движение месильного рычага 6 осуществляются от электродвигателя 2 через клиноременную передачу 9 и одноступенчатые червячные редукторы 3, 10. Червячный редуктор 10 привода месильного рычага закреплен болтами 11 на раме машины неподвижно. На конце тихоходного вала редуктора (рис. 2, б) установлен кривошип 18, соединенный пальцем с шатуном 17, который, в свою очередь, соединен пальцем с вилкой ползуна 16.

Рис. 2. Тестомесильная машина МТМ-60М: а – общий вид; б – кинематическая схема.

Ползун 16 перемещается во втулке 13, запрессованной в корпусе 8.

Жесткость положения ползуна 16 обеспечивается запрессованным в корпус 8 с направляющим пальцем 14, по которому перемещается рычаг 15, соединенный с ползуном с помощью штифта.

Месильная головка 7 предназначена для фиксации рабочего и нерабочего положения месильного рычага 6, а также для регулирования зазора между месильным рычагом, стенкой и днищем дежи.

Ползун 16 месильного рычага вставлен верхним концом в хвостовик корпуса месильной головки и закреплен там с помощью штифта. Шарнирный замок фиксирует месильный рычаг в двух положениях: нижнем (рабочем) и верхнем (нерабочем). При установке дежи на диск привода необходимо месильный рычаг 6 поднять в верхнее положение. Месильный рычаг в верхнем положении фиксируется пружиной. Дежу устанавливают кольцом на поворотный диск и поворачивают против часовой стрелки до входа штифтов кольца дежи в наклонные пазы диска до упора. После установки дежи месильный рычаг переводят в рабочее положение. Питание электродвигателя осуществляется кабелем с четырехполюсным штепсельным разъемом 12.

Машина снабжена реле времени, с помощью которого устанавливают продолжительность замеса (до 6 мин).

При эксплуатации машины МТМ-60М во избежание перегрузки электродвигателя заполнение дежи в зависимости от консистенции теста производится в следующем объеме: для крутого теста с влажностью 35 % – 20 л, для теста с влажностью более 40 % – 40 л.

Категорически запрещается производить загрузку компонентов и выгрузку теста на ходу машины.

Техническая характеристика тестомесильной машины МТМ-60М

- Производительность, кг/ч 240

- Объем дежи, л 60

- Установленная мощность, кВт 1,1

- Частота вращения дежи, с-1: дежи 0,58 лопасти 0,78

- Габаритные размеры, мм 750x540x1165

- Масса, кг 160

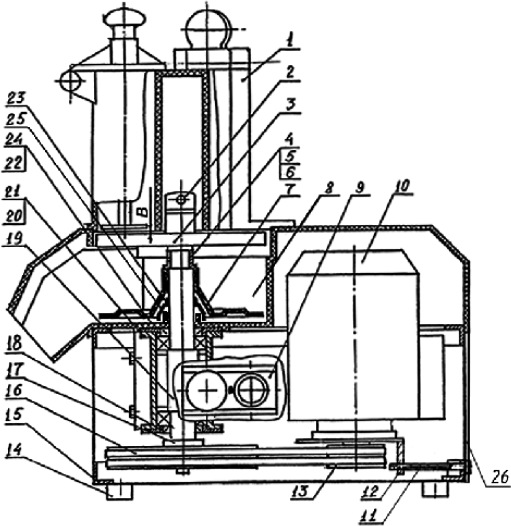

Машина протирочно-резательная МПР-350М (рис. 3) предназначена для протирки вареных продуктов (картофеля, свеклы, моркови, жидких каш, гороха, фасоли, яблок, творога и т.д.), нарезки сырых и вареных продуктов (картофеля, свеклы, моркови, лука, репы, брюквы, огурцов и т.д.) на частицы различной геометрической формы, тонкого измельчения картофеля, моркови, а также шинковки капусты.

Рис. 3. Машина протирочно-резательная типа МПР-350М

Машина предназначена для эксплуатации на предприятиях общественного питания и малых предприятиях по переработке овощей.

Машина состоит из привода, вала и рабочей камеры. Также в состав машины входит болт натяжения 11, плита подмоторная 12, опора 14, рама 15, отражатель 23, гайка 25, щиток 26. Привод включает в себя электродвигатель 10, шкивы 13 и 17 и клиновой ремень 16. Вал 19 устанавливается в стакан 21 на подшипниках 20, которые закрыты крышками 18, 24 с манжетами 22. На вал устанавливаются сменные рабочие органы 3 из комплекта и закрепляются винтом 2, имеющим левую резьбу. На рабочую камеру 8 устанавливается приспособление для нарезки 1, или приспособление для протирки и закрепляется в пазах рабочей камеры поворотом по часовой стрелке. Управление машины осуществляется кнопками на панели 9. Сброс переработанного продукта осуществляется сбрасывателем 7, установленным на вал машины. Регулировка зазора между рабочим органом и приспособлением обеспечивается втулкой 4 и регулировочной гайкой 5, которая стопорится контргайкой 6. Для протирки на машине вареных продуктов необходимо установить на вал диск протирочный, затем ротор лопастной. Приспособление для протирки устанавливается на рабочую камеру.

Для измельчения на машине сырых и вареных продуктов необходимо установить на вал один из сменных рабочих органов. Приспособление для нарезки устанавливается на рабочую камеру. Перерабатываемый продукт подается в одно из окон приспособления для нарезки и проталкивается толкателями 2, 3, 4 в зону резания.

Техническая характеристика машины протирочно-резательной МПР-350М

- Производительность при нарезке сырого картофеля

- брусочками сечением 10×10 мм, кг/ч, не менее 350

- Производительность при протирке картофеля, кг/ч, не менее 600

- Количество видов нарезки 5

- Количество видов протирки 2

- Номинальная потребляемая мощность, кВт 1,0

- Мощность установленного двигателя, кВт 0,75

- Габаритные размеры, мм, не более 600x340x650

- Масса, кг, не более 32

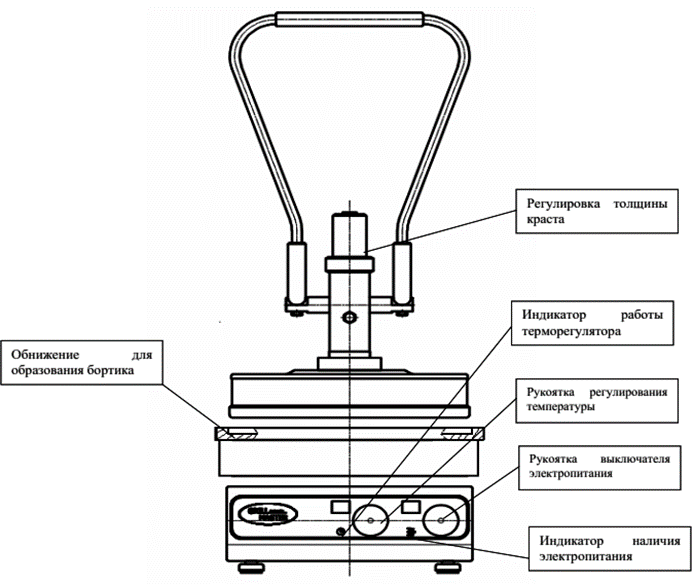

Пресс для пиццы Ф2 ПцЭ (рис. 4) состоит из корпуса, выполненного из нержавеющей стали, оснащен цифровым термостатом для верхней и нижней рабочих поверхностей с диапазоном температур от 0 до 200 °С. Температурные датчики расположены по центру рабочих поверхностей, что позволяет точно его контролировать непосредственно в зоне контакта с тестовой заготовкой. Спиралевидная форма нагревательного элемента, расположенного внутри формующей поверхности, обеспечивает ее равномерное нагревание. Нижняя поверхность вращается, что упрощает работу оператора. На панели расположены: рукоятка регулировки температуры нагревания рабочих поверхностей и выключения электропитания, индикаторы работы терморегулятора и наличия электропитания.

Принцип работы пресса основан на сжатии шарика теста между двумя круглыми нагревающимися поверхностями диаметром 320 мм. Таким образом, получившаяся лепешка во избежание последующего стягивания подпекается нагревающимися поверхностями с образованием бортика для выкладывания начинки.

Техническая характеристика пресса для пиццы Ф2 ПцЭ

- Потребляемая электрическая мощность, кВт, не более 2,4

- Количество нагревателей, шт 2

- Диапазон температур, °С 0…200

- Толщина готового изделия, мм 2…8

- Диаметр рабочей поверхности, мм: верхней 320 нижней 380

- Габаритные размера, мм 350x720x650

- Масса, кг, не более 48

Рис. 4. Пресс для пиццы Ф2 ПцЭ

Печь электрическая для пиццы ПЭП-6 (рис. 5 предназначена для выпечки пиццы и хлебобулочных изделий, требующих высокой температуры приготовления, на предприятиях общественного питания самостоятельно или в составе технологической линии.

Печь для пиццы состоит из жарочной камеры, установленной в корпусе и панели управления. Также в состав печи входят: подставка 1; модуль печи 2; модуль шкафа с печью 3; опора регулировочная 4; планка декоративная 5; клеммный блок 6, 7; уголок для крепления 8; брус поперечный 9.

Камера состоит из оцинкованного короба, жаропрочных плит (поды), ТЭНов верхних и нижних. Отвод паров из рабочего объема камеры осуществляется через дымоход.

Камера с наружной стороны обложена базальтовым теплоизоляционным материалом, снабжена двумя терморегуляторами для автоматического регулирования температуры внутри, причем один из которых установлен под подами, аварийным термовыключателем и лампой освещения. Значение рабочей температуры нагрева отображается на стрелочном термометре.

Ручки терморегуляторов, светосигнальная арматура размещены на панели управления, находящейся с правой стороны печи.

Рис. 5. Печь электрическая для пиццы ПЭП-6

Рабочая камера имеет дверь из эмалированной стали со смотровым окном из термостойкого стекла. В рабочей камере установлен светильник внутренней подсветки.

В конструкции печи предусмотрен шибер, позволяющий точно регулировать отток нагретого воздуха из печи. Для максимального оттока нагретого воздуха необходимо выдвинуть шибер на себя до упора.

Аварийный термовыключатель служит для отключения ТЭНов при достижении температуры в духовке 500°С. Для восстановления работы шкафа необходимо выявить и устранить причину срабатывания аварийного термовыключателя и нажать кнопку аварийного термовыключателя. Аварийный термовыключатель расположен за правой боковой стенкой корпуса печи. Для доступа к нему необходимо отвернуть четыре винта и снять боковую стенку.

Сигнальные лампы показывают наличие напряжения на ТЭНах и сигнализируют о готовности к работе.

Перед приготовлением пиццы камеру необходимо прогреть. Для этого ручки терморегуляторов устанавливают на температуру 350 °С. По достижении установленной температуры терморегулятор отключает нагреватели, о чем свидетельствует первое отключение сигнальной лампы. После этого допускается дальнейшее увеличение температуры до требуемого уровня. Для максимально быстрого разогрева камеры необходимо выставить терморегуляторы верхних и нижних ТЭНов в максимальное положение 450 °С. При достижении рабочей температуры 300 °С, перевесим терморегуляторы верхних и нижних ТЭНов в положение 300 °С.

После окончания работы установить ручки терморегуляторов в нулевое положение, отключить от сети. Удалить остатки пищи после остывания шкафа.

Техническая характеристика печи электрической для пиццы ПЭП-6

- Номинальная мощность, кВт, не более 6,2

- Потребляемая мощность ТЭНов, кВт: верхних 3,2 нижних 3

- Продолжительность разогрева камеры до рабочей температуры 300 °С, мин, не более 35

- Количество камер 1

- Площадь пода, м2 0,49

- Диапазон регулирования температуры камеры, °С 20…450

- Предельные отклонения максимального значения температуры шкафа, °С ±9

- Внутренние размеры камеры, мм, не более 700x700x150

- Количество ТЭНов, шт 6

- Габаритные размеры, мм 1000x850x350

- Масса, кг, не более 130

5. Новые технические решения технологических задач

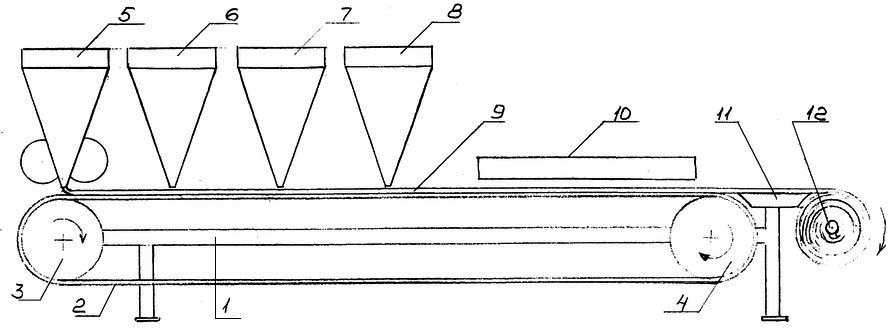

Способ изготовления пищевого продукта типа пицца (Пат. № 2095987) осуществляется на устройстве (рис. 6), содержащем раму 1, на которой смонтирован транспортер, образованный лентой 2, охватывающей ведущий барабан 3 и направляющий барабан 4. Над верхней ветвью транспортера со стороны его входной зоны расположена машина 5 для формирования тестовой основы в виде ленты.

Рис. 6. Устройство для получения пищевого продукта типа пицца

Машина имеет фильеру (условно не показана), выполненную, например, в виде щели, расположенной поперек по отношению к продольной оси транспортера. Размер длины щели может регулироваться с помощью заслонки, что позволяет формировать тестовую основу в виде широкой или узкой ленты. За машиной 5 размещены бункеры 6, 7, 8 для подачи на тестовую основу в виде ленты 9 измельченных пищевых ингредиентов растительного или животного происхождения. Над выходным участком верхней ветви транспортера установлен блок 10 для термообработки полученной заготовки продукта после нанесения ингредиентов. Блоки, аналогичные блоку 10, могут быть установлены (условно не показано) в зоне каждого бункера 6, 7, 8 для термообработки заготовки в процессе нанесения ингредиентов. За пределами барабана 4 размещен стол 11 для разделки полученного продукта и механизма 12 для наматывания продукта при формировании из него рулона.

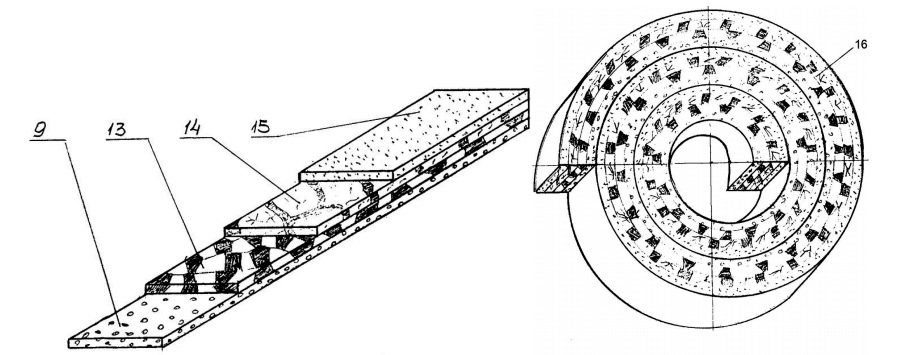

Для осуществления способа через щель фильеры малой длины подают тесто для формирования узкой ленты 9 из тестовой основы, перемещаемой транспортером. Из бункеров 6, 7, 8 на ленту 9 подают ингредиенты 13, 14, 15 (рис. 7) растительного и животного происхождения и производят термообработку полученной заготовки продукта в процессе нанесения ингредиентов или после их нанесения.

Рис. 7. Заготовка пищевого продукта

Возможно получение продукта с проведением термообработки заготовки после снятия ее с устройства. Полученную заготовку (продукт) из узкой ленты формируют в плоскую спираль 16 на механизме 12 до получения диска определенной толщины. Полученный продукт в виде диска укладывают в герметичный кольцевой контейнер, образованный подложкой 17 и съемной верхней пленочной крышкой 18, в центральном отверстии которой установлена емкость 19 с соусом 20, закрытая заглушкой 21.

При формировании тестовой основы в виде широкой ленты из машины 5 тесто подается на транспортер через щель фильеры, имеющую значительную длину. Затем повторяют вышеуказанные операции по изготовлению заготовки (продукта), которая на механизме 12 наматывается в широкий рулон. Последний затем разрезают на части перпендикулярно его продольной оси, формируя диски определенной толщины, которые укладывают в герметичный контейнер, как описано выше.

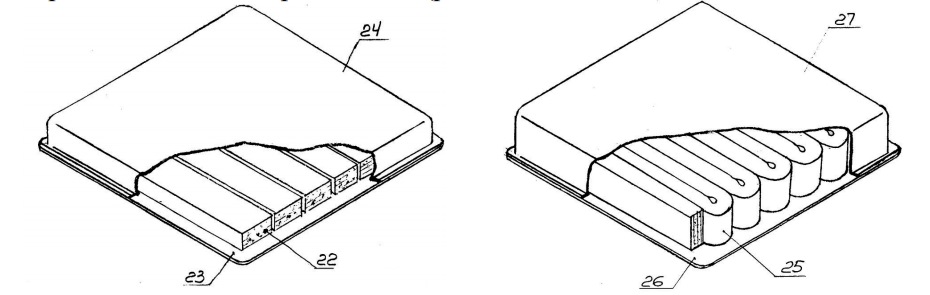

Формирование продукта может быть осуществлено путем разрезания заготовки (продукта) на столе 11 на элементы 22 определенной длины, укладываемые в герметичный контейнер, образованный подложкой 23 и верхней пленочной крышкой 24. Формирование продукта может быть осуществлено также путем укладывания его в зигзагообразное изделие 25, помещаемое затем в герметичный контейнер, образованный подложкой 26 и верхней пленочной крышкой 27 (рис. 8).

Рис. 8. Варианты формирования продукта

Устройство для выпечки хлебобулочных изделий с начинкой (Пат. № 2262857) содержит формы (рис. 9), выполненные в виде отдельных элементов, сочлененных гибкой связью с образованием бесконечной ленты 1, нагревательный элемент 2, дозаторы теста 3 и дозатор начинки 4, механизмы подготовки форм 5 и механизм съема форм 6, при этом отдельные элементы 1 выполнены в виде полых цилиндров из немагнитного материала 7, в верхней и нижней частях которых выполнены сквозные пазы 8 с установленными в них с возможностью продольного перемещения верхней и нижней крышками 9, между которыми размещена кольцевая подложка из ферромагнитного материала 10, а для подготовки и съема крышек толкатели 12 с электромагнитным приводом 11 установлены с возможностью возвратно-поступательного перемещения, причем механизм подготовки и механизм съема форм выполнены в виде рычагов с размещенными в них электромагнитами и синхронизированы между собой и с возвратно-поступательными толкателями 12.

Рис. 9. Общая схема устройства для выпечки

При движении бесконечной ленты 1 по верхнему транспортному участку установки в зону действия механизма подготовки форм 5 поступает отдельный элемент ленты 1, выполненный в виде полого цилиндра из немагнитного материала 7, в верхней и нижней частях которого выполнены сквозные пазы 8 с установленной в одном из них с возможностью продольного перемещения нижней крышкой 9. Механизм подготовки форм 5 размещает на этой крышке кольцевую подложку из ферромагнитного материала 10. При дальнейшем перемещении бесконечной ленты из дозатора теста 3 на эту подложку помещается определенная доза теста, которая, заполняя зазоры, принимает форму тестовой заготовки, после чего поступает в зону действия нагревательного элемента 2. После завершения тепловой обработки тестовой заготовки элемент 1 перемещается в зону действия первого возвратно-поступательного толкателя, который в свободный паз цилиндра 7 помещает верхнюю крышку 9. При перемещении элемента 1 на нижний транспортный участок установки в зону второго возвратнопоступательного толкателя 12 из него удаляется нижняя крышка 9, на которую ранее опиралась ферромагнитная кольцевая подложка 10. Далее механизм съема форм 6 удаляет эту ферромагнитную кольцевую подложку 10, после чего на тестовой заготовке размещается определенное количество начинки.

Полуфабрикат поступает в зону нагревательного элемента 2, где проходит окончательную тепловую обработку. При перемещении элемента 1 в зону действия третьего и четвертого возвратно-поступательных толкателей 12 из цилиндра 7 удаляется крышка 9, на которую опирается готовое изделие и оно выгружается из элемента 1, а вместо этой крышки, одновременно, в пазы помещается крышка 9, на которую впоследствии механизм подготовки формы 5 разместит кольцевую подложку из ферромагнитного материала 10. Далее цикл выпечки повторяется. При этом важно, что синхронизация механизмов 5 и 6 с толкателями 12 позволяет обеспечить практически непрерывное движение формы, выполненной в виде отдельных элементов, сочлененных гибкой связью с образованием бесконечной ленты.

Описанная конструкция устройства позволяет в едином технологическом цикле получать готовые изделия высокого качества с минимальным использованием производственных площадей и энергоресурсов, обеспечивая одновременно за счет унификации узлов незначительные эксплуатационные издержки, например, при ремонте и техническом обслуживании.