Содержание страницы

Закусочные сухарики – это готовый к употреблению обжаренный продукт, вырабатываемый из ржаного или пшеничного хлеба, используемый в качестве гарнира к мясным и рыбным блюдам, закуски к различным сокам, пиву и другим напиткам.

1. Характеристика сырья и продукции

В 100 г закусочных сухариков в среднем содержится: белка – 12,3 г, жира – 6,1 г, углеводов – 61,7 г. Энергетическая ценность – 354 ккал.

Для производства закусочных сухариков используются хлеб из ржаной и пшеничной муки, соль, а также различные вкусовые и ароматические добавки.

При отсутствии индивидуальной упаковки не разрешается использовать хлеб по истечении срока хранения, составляющий обычно 1…2 суток, так как это может привести к выпуску продукции низкого качества.

В зависимости от рецептуры приготавливаемого продукта могут использоваться следующие вкусовые и ароматические добавки: лук, лук со сметаной, укроп, сыр, чеснок и др. В качестве оригинальных добавок применяются: «бекон», «барбекю», «грибы», «креветки», «курица», «дымок», «томат» и др. Вышеперечисленные вкусовые и ароматические добавки могут быть как сухими, так и водорастворимыми.

2. Особенности технологии производства закусочных сухариков

Производство закусочных сухариков из ржаного хлеба состоит из следующих технологических стадий: входной контроль хлеба, резка хлеба на ломтики, обжарка ломтиков, обработка обжаренных ломтиков специями и добавками, выдержка, фасование и упаковка.

Входной контроль. Заключается в выбраковке изделий с загрязнениями, посторонними включениями и другими видами брака.

Резка. После контроля заготовок осуществляется нарезка хлеба на ломтики толщиной 7…12 мм. С помощью хлеборезательной машины можно получать заготовки для сухариков в форме брусочков путем повторного пропускания изделий через машину во взаимно перпендикулярном направлении. Для получения кубиков необходимо полученные кусочки еще раз пропустить через хлеборезку. Хлеб и хлебобулочные изделия имеют пористую структуру и при нарезке легко поддаются деформации сжатия. Качество нарезанных ломтиков определяется их внешним видом; ломтики должны быть одинаковой толщины с гладкой поверхностью среза, не смятыми, иметь минимальное количество отходов (крошки, отрыв корочки и т.п.).

Обжарка. Затем нарезанные ломтики укладывают на кондитерские металлические листы и проводят их обжарку в печи или жарочном шкафу. Температура обжарки ржаных сухариков 180…200 °С в течение 15…20 мин. Для обжарки используются пекарские шкафы или печи. Допускается проводить сушку без обжарки в печах либо других сушильных устройствах при температуре выше 105 °С. Длительность сушки – 2…4 ч. Продолжительность и температура обжарки может изменяться и зависит от конструкции печи или сушильного шкафа.

Обработка специями и добавками. После обжарки сухарики посыпают пищевыми добавками и специями, вводят ароматизаторы (в растворе) в зависимости от вида изделий. Эту операцию можно проводить вручную при малых объемах производства и с использованием барабана для перемешивания (дражировочные устройства) при больших объемах.

Выдержка. После обжарки и ввода специй и ароматизаторов сухарики помещают в открытые ящики или другую тару и выдерживают в течение 8…16 ч при температуре 21…30 °С и относительной влажности воздуха 50…70 %.

Фасование и упаковка. Производится с помощью фасовочных машин с весовым дозатором. Сухарики загружаются в приемный бункер фасовочного устройства. Далее из ковша дозатора они поступают в приемную воронку фасовочного устройства, которое формирует из рулонной пленки пакет и производит его термосваривание. Для упаковки ржаных сухариков используется в основном полипропиленовая пленка толщиной 30…35 мкм.

3. Организация и принципы функционирования комплексов технологического оборудования

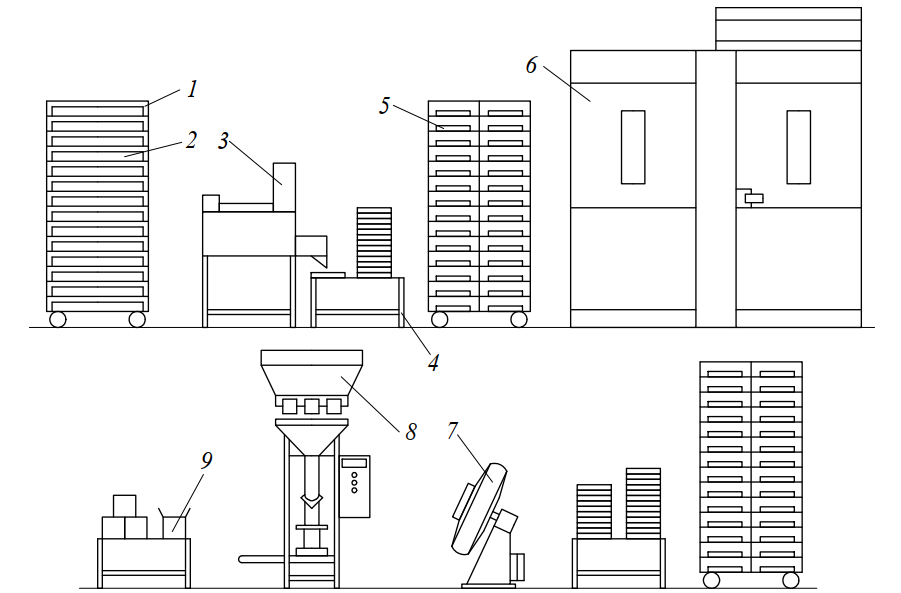

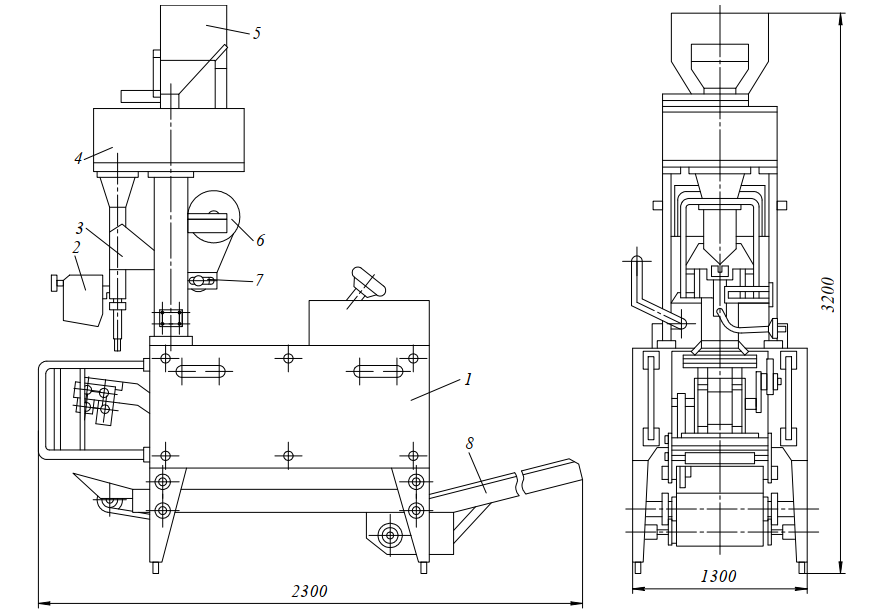

Комплекс оборудования для производства закусочных сухариков (рис. 1) состоит из стеллажных тележек 1, в которые укладываются деревянные лотки 2 для хлеба, прошедшего входной контроль, и кондитерские листы 5 для нарезанных в хлеборезательной машине 3 ломтиков, обжарочной печи 6, дражировочной машины 7 и фасовочно-упаковочной машины 8. Прошедший входной контроль хлеб, на деревянных лотках 2 в стеллажных тележках 1 поступает на участок нарезки в хлеборезательной машине 3. Хорошее качество резки хлеба обуславливается правильным выбором режима резания, конструкцией и материалом ножей, характером движения ножа и подачи продукта, а также соотношением их скоростей. Поэтому для осуществления скользящего резания в хлеборезательной машине применяются быстровращающиеся ножи с круговым лезвием или серповидные ножи с криволинейной режущей кромкой. Большое значение для сохранения одинаковой толщины нарезаемых ломтиков имеет способ удержания продукта в момент резания. Используют в основном способ фиксации продукта с помощью специальных прижимных устройств (в виде толкателей, площадок и прижимов) совместно со стенками загрузочного лотка.

Рис. 1. Машинно-аппаратурная схема комплекса для производства закусочных сухариков

Нарезанные ломтики хлеба толщиной 7…12 мм укладываются на листы-противни 5 и направляются на обжарку в обжарочный шкаф 6 в течение 15…20 мин при температуре 180…200 °С. После обжарки сухарики на кондитерских листах 5 укладываются на производственный стол 4 для охлаждения. Затем их ссыпают в дражировочную машину 7, в которую вносят различные специи, вкусовые и ароматические добавки. После смешивания сухарики снова укладывают на кондитерские противни 5 и направляют на выдержку в течение 8…16 ч при температуре 21…30 °С и относительной влажности воздуха 50…70 %.

Затем сухарики засыпают в приемную воронку упаковочной машины 8 с весовым дозатором коромыслового типа РТ-ДК, который обеспечивает фасование отмеренной дозы в пакеты из термосвариваемых материалов. Пакеты с готовой продукцией вручную укладываются в короба 9 из гофрированного картона и направляются на склад или реализацию.

Поскольку существуют несколько вариантов комплектации комплексов различной производительности 25, 50 и 100 кг/ч, то количество и наименование входящего в них оборудования и его технические характеристики различаются.

Техническая характеристика комплексов технологического оборудования

| Производительность, кг/ч | 25 | 50 | 100 |

| Установленная мощность оборудования, кВт | 13 | 36 | 46 |

| Занимаемая площадь, м2 | 25 | 50 | 100 |

| Обслуживающий персонал, чел. | 3 | 3 или 4 | 4 или 5 |

Как показывает практический опыт эксплуатации вышеперечисленных комплексов, срок окупаемости оборудования на открывающихся малых производствах составляет 3,5…5 месяцев, а рентабельность – около 30 %.

4. Ведущее технологическое оборудование

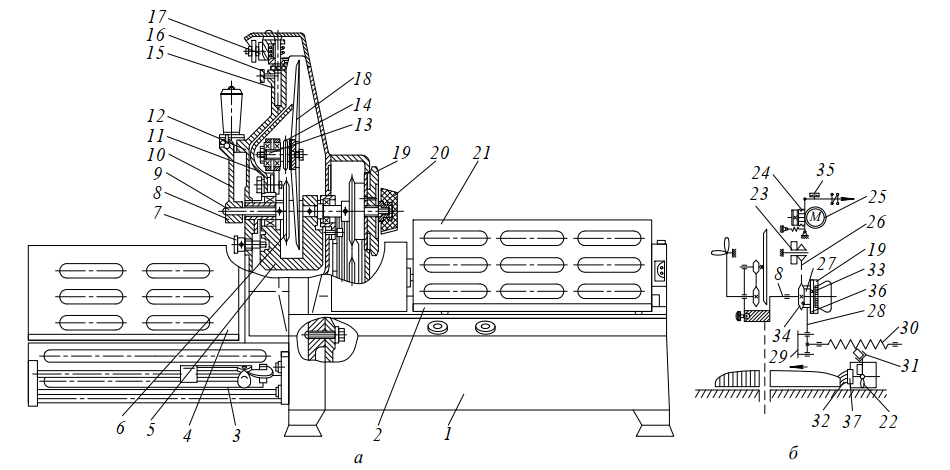

Хлеборезка МРХ-200 (рис. 2) состоит из следующих частей: рамы с электродвигателем, корпуса, передаточного механизма, дискового ножа, двух горизонтальных лотков с ограждениями 4 и 21, а также механизмов регулировки толщины отрезаемых ломтиков, подачи хлеба к ножу и заточки ножа.

Движение от электродвигателя 25 через клиноременную передачу 23 и цепную передачу 26 передается приводному валу 8, на котором жестко закреплен противовес 5. С другой стороны противовес 5 опирается через подшипник качения на втулку 12, установленную в корпусе. К противовесу 5 привинчен кронштейн 11. В отверстие кронштейна 11 на двух шарикоподшипниках установлена ось 13 с жестко закрепленными на ней звездочкой 14 и дисковым ножом 18.

Звездочка 14 цепью соединена со звездочкой 6, сидящей неподвижно на оси 9. Последняя расположена соосно с приводным валом и соединена с рукояткой 10, которая в рабочем положении зафиксирована на корпусе, обеспечивая неподвижность оси 9 со звездочкой 6. При вращении приводного вала дисковый нож совершает планетарное движение, вращаясь вокруг своей оси и вокруг оси приводного вала. Кронштейн вместе со звездочкой 6 может перемещаться относительно противовеса, обеспечивая натяжение цепи. На корпусе 1 машины закреплены два лотка – неподвижный загрузочный 2 и разгрузочный 3. Последний за рукоятку может отводиться от корпуса по направляющим.

Рис. 2. Хлеборезка МРХ-200: а – общий вид; б – кинематическая схема.

В зону резания продукт подается следующим образом. Приводной вал с помощью эксцентрика 27 и шатуна 28 приводит в движение роликовую обгонную муфту свободного хода 29. За один оборот приводного вала ведущая часть обгонной муфты совершает качательное движение, поворачиваясь на определенный угол. При этом ведомая часть обгонной муфты поворачивается только в одном направлении, т.к. при вращении ведущей части обгонной муфты в обратном направлении движение ведомой части муфты не передается. Ведомая часть муфты жестко скреплена с ходовым винтом 30, который совершает прерывисто-вращательное движение в одном направлении. Ходовой винт передвигает ролик 31 и связанную с ним каретку 37, к которой с помощью захвата в виде изогнутых игл 32 прикреплен продукт. Каретка вместе с продуктом совершает прерывистопоступательное движение в направлении дискового ножа. Перемещается продукт по загрузочному лотку 2.

Движение дискового ножа и каретки связано таким образом, что в момент резания каретка с продуктом неподвижна, а перемещение каретки, т.е. подача продукта, происходит в момент, когда нож выходит из зоны резания. Эта синхронизация достигается благодаря соответствующему положению эксцентрика относительно ножа.

Толщина отрезаемых ломтиков хлеба равна линейному перемещению каретки за один период качания обгонной муфты и пропорциональна углу ее поворота. Угол поворота обгонной муфты изменяется механизмом регулировки толщины нарезки, состоящим из прижимной шайбы 33, регулировочного диска 19 с делениями и связанного с ним диска 36, имеющего спиральную прорезь и фасонной гайки 20. При ослаблении гайки 20 и повороте регулировочного диска 19 палец эксцентрика перемещается в прорези диска 36, благодаря чему изменяется величина эксцентриситета эксцентрика относительно приводного вала. От величины эксцентриситета зависят угол поворота роликовой обгонной муфты и величина перемещения каретки с хлебом.

Движение эксцентрику передается от главного приводного вала через звездочку 34, имеющую на торце радиальный паз, в который входит закрепленный на эксцентрике палец. Благодаря такому соединению при регулировке толщины нарезки сохраняется синхронность движения эксцентрика и дискового ножа. Толщина нарезаемых ломтиков регулируется от 5 до 20 мм. После нарезки порции хлеба машина автоматически отключается при нажатии каретки на концевой микровыключатель.

Возвращение каретки в исходное положение осуществляется при нажатии сверху на ручку 22. Ролик выходит из зацепления с ходовым винтом, и каретка вручную перемещается назад.

Машина снабжена приспособлением 17 для заточки ножа, которое состоит из двух абразивных дисков, вращающихся на осях. Приспособление расположено на стойке 15, которая установлена в отверстии крышки корпуса и закреплена в нем винтом 16. При заточке ножа стопорным винтом 7 противовес фиксируют в верхнем положении неподвижно относительно корпуса; разворачивая стойку 15 на 180°, абразивные диски заточного приспособления подводят к ножу; ручку рукоятки 10 переводят в горизонтальное положение. При вращении рукоятки вращательное движение через цепную передачу передается дисковому ножу, чем и обеспечивается его заточка. Перед заточкой дисковый нож очищается от налипших крошек хлеба с помощью скребков, подводимых к нему путем нажатия кнопок, расположенных на крышке возле заточного приспособления.

Гашение кинетической энергии вращающихся частей машины после выключения электродвигателя осуществляется установленным на его валу коническим фрикционным тормозом 24 с электромагнитным приводом. Тормоз имеет рукоятку 35 для ручного торможения. Пуск и остановка электродвигателя производится кнопочным выключателем, расположенным на лицевой стороне корпуса под загрузочным лотком.

Техническая характеристика хлеборезки МРХ-200

- Производительность, рез/мин 200

- Толина ломтиков, мм 5…20

- Диаметр ножа или ширина рабочей ленты, мм 310

- Максимальные размеры (ширина, высота) нарезаемого батона, мм 155×140

- Угол нарезки, град 90

- Мощность электродвигателя, кВт 0,4

- Габаритные размеры, мм 1200x600x730

- Масса, кг 80

Перед началом работы устанавливают требуемую толщину нарезки хлеба. Для этого ослабляют фасонную гайку и поворачивают регулировочный диск до совпадения его соответствующего деления с риской на шайбе, после чего фасонную гайку вновь затягивают. Перед включением электродвигателя убеждаются в том, что приемный лоток находится в крайнем правом положении и закреплен защелкой, а стопорный винт не удерживает противовеса, который вместе с дисковым ножом свободно проворачивается. Затем проверяют работу машины на холостом ходу. При этом противовес должен вращаться по часовой стрелке, если смотреть со стороны подачи хлеба.

После этого отключают электродвигатель и проверяют фиксацию подвижных частей фрикционным тормозом. Открывают защитную решетку и с помощью рукоятки отводят каретку подачи в правое положение. Закрепляют хлеб иглами захвата. При этом обращают внимание на то, чтобы ролик каретки зашел в канавку ходового винта. Затем опускают защитную решетку и включают машину, нажав кнопку «Пуск».

После окончания нарезки хлеба электродвигатель автоматически отключается. Каретку вручную отводят в правое положение, удаляют оставшийся на захвате кусочек хлеба, закрепляют новую порцию и повторяют процесс нарезки. Для качественной нарезки и сокращения затрачиваемой мощности дисковый нож периодически затачивают (примерно через 50 ч работы машины). После окончания работы удаляют скребками крошки и очищают нож от остатков налипшего хлеба. Во время очистки нож вращают так же, как и при заточке, нажимая на кнопки скребков до полного удаления прилипшего хлеба. После очистки ножа противовес снимают со стопора, а рукоятку закрепляют.

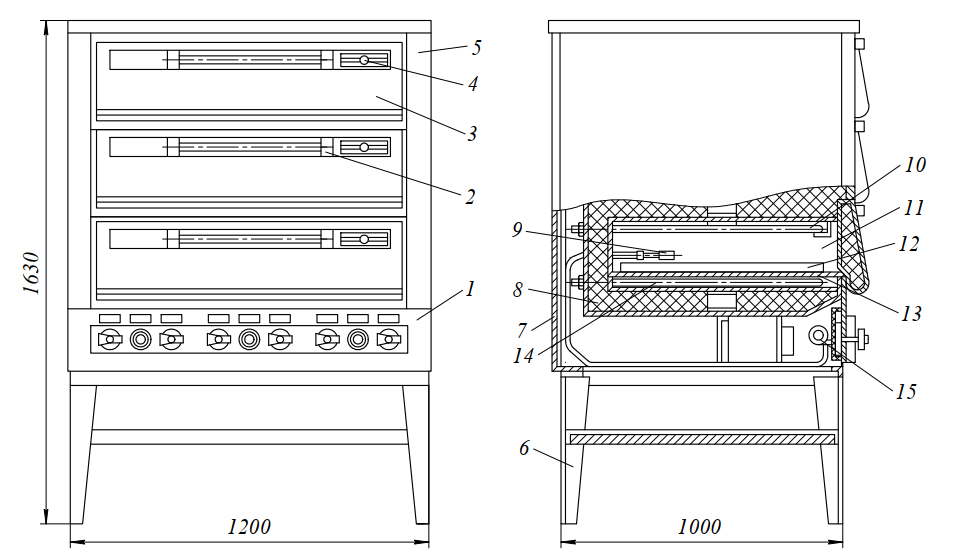

Шкаф пекарский электрический секционно-модульный ШПЭСМ-3 (рис. 3) предназначен для выпечки только кондитерских и мелких хлебобулочных изделий и, поэтому, может быть использован при производстве закусочных сухариков. Состоит из сварной подставки 6, на которой установлены одна над другой три секции 11 (камеры). С задней и боковых сторон и сверху шкаф облицован стальными эмалированными листами 5 и 7. Пространство между секциями и облицовкой заполнено теплоизоляционным материалом 8.

Дверцы 3 шкафа закреплены шарнирами и теплоизолированы, они имеют ручку 2 для открывания/закрывания и задвижку 4 для удаления из секции испарений, образующихся при выпечке кондитерских изделий.

Камера 11 нагревается ТЭНами 10 и 14, расположенными сверху и снизу в виде блоков. Нижние ТЭНы 14 закрыты подовым листом 13. В нижней части шкафа находится блок управления 1, на панели которого имеются сигнальные лампы, а также ручки переключателей и датчиковреле температуры. Чувствительный баллон 9 датчика-реле температуры расположен в рабочей камере 11. Переключатели служат для раздельного включения групп верхних и нижних ТЭНов и регулирования интенсивности их нагрева с соотношением мощности 4:2:1.

Рис. 3. Шкаф пекарный ШПЭСМ-3

Работа сигнальных ламп свидетельствует о работе верхних и нижних ТЭНов. Отключение их сигнализирует о том, что камеру можно загружать кондитерскими листами 12 или противнями с продуктами, так как температура воздуха в ней достигла заданного значения. При понижении температуры в рабочей камере ниже заданной все ТЭНы вновь автоматически включаются датчиком-реле температуры 15.

Техническая характеристика пекарского шкафа ШПЭСМ-3

- Полезная площадь противней, м2 1,2

- Мощность общая, кВт 15,6

- Количество рабочих камер, шт 3

- Продолжительность нагревания камеры до рабочей температуры, мин 60

- Максимальная температура в камере, °С 350

- Количество ТЭНов в одной камере, шт 12

- Габаритные размеры, мм 1200x1000x1630

- Масса, кг 480

Перед началом работы проверяют техническое и санитарное состояние шкафа, затем лимбом датчика-реле температуры устанавливают требуемую температуру и включают шкаф с помощью ручки датчика-реле температуры и переключателей. При первоначальном включении для более быстрого разогрева шкафа рукоятки переключателей устанавливают в позиции «3» – сильный нагрев верхних и нижних нагревателей. При этом загораются сигнальные лампы. Дверцы шкафа должны быть плотно закрыты. По достижении верхнего заданного предела температуры, как отмечалось, ТЭНы отключаются и сигнальные лампы гаснут.

По окончании работы ручками переключателей и датчиков-реле температуры электронагреватели отключают от сети.

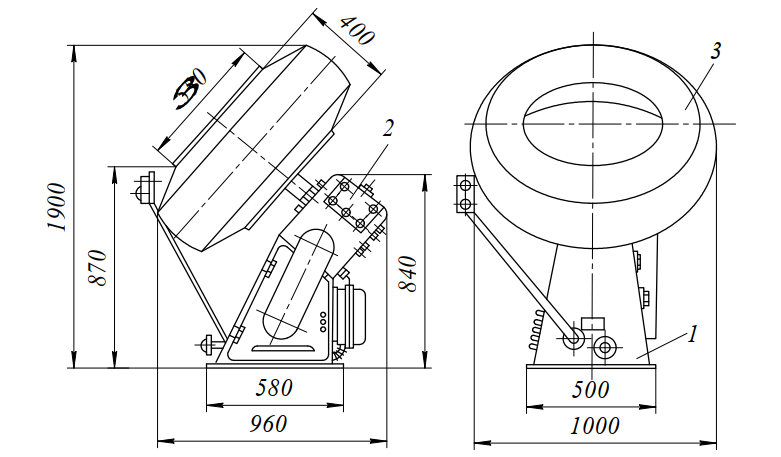

Машина дражировочная ДР-5А (рис. 4) предназначена для смешивания обжаренных сухариков с пищевыми добавками, специями и ароматическими веществами в зависимости от рецептуры приготавливаемого продукта.

Рис. 4. Дражировочная машина ДР-5А

Состоит из станины 1, червячного редуктора 2, котла 3. Внутри станины 1 на шарнирах укреплена плита, на которой смонтирован электродвигатель (не показан). Плита снабжена механизмом натяжения ремня, с помощью которого можно производить переустановку ремня при изменении частоты вращения котла.

Угол, образованный осью тихоходного вала редуктора и горизонтальной плоскостью, 40 град.

Техническая характеристика дражировочной машины ДР-5А

- Производительность, кг/ч 150…200

- Единовременная загрузка, кг 70…100

- Частота вращения, мин-1 20; 25; 30

- Угол наклона оси котла к горизонту, град 40

- Мощность электродвигателя, кВт 1,1

- Габаритные размеры, мм 960x1000x1900

- Масса, кг 210

Упаковочная машина АРВ (рис. 5) предназначена для фасования трудносыпучих продуктов в пакеты из термосвариваемой полиэтиленовой пленки. На этой машине предусмотрена установка весового дозатора.

Машина состоит из станины 1, дозатора 4, бункера 5, рулонодержателя 6, направляющего ролика 7, пакетообразователя 3, сварочного устройства 2, отводящего конвейера 8 и привода.

Рис. 5. Фасовочная машина АРВ

Станина является основной и несущей частью машины. На ней смонтированы привод, электрическая часть, коммуникации гидравлической и пневматической систем.

Вращательное движение осуществляется от электродвигателя через вариатор и редуктор на главный вал, на котором находятся рычаги, кулачки и звездочки.

Дозатор состоит из приемного бункера с регулируемой заслонкой, двух роторных питателей и весового бункера, смонтированного на рычажном весовом устройстве. В цилиндрическом корпусе питателя установлен подвижный ротор с мерными стаканами. В каждом стакане набирается грубая основная доза изделий. Затем обеспечивается тонкая поштучная досыпка дозы в конце взвешивания. Отмеренная доза после открытия донышка весового бункера через продуктопровод высыпается в образовавшийся пакет.

Рулон ленты полиэтиленовой пленки устанавливается в рулонодержателе 6, который обеспечивает равномерную ее подачу и регулирование в осевом направлении. При помощи направляющего ролика пленка подается в пакетообразователь. В нем лента свертывается в рукав, края ее накладываются один на другой, двигаясь мимо продольного нагревателя.

Сварочное устройство 2 имеет нагревательную и охлаждающую части. В нагревательной смонтированы спирали. Воздух, проходя через раскаленную нихромовую спираль, прогревается, затем через отверстия сварочной головки направляется на края движущегося рукава и сваривает пленку в продольном направлении. Часть воздуха через охладитель подается на сваренный шов и охлаждает его.

Устройство, при помощи которого делается поперечный шов на пакетах и производится их отрезка, состоит из нагревателя и опоры и монтируется на рычагах. При одновременном сближении нагревателя и опоры пленка сжимается и образуется поперечный шов, а две пары клещей отрезают пакет и протягивают рукав. Длина пакета регулируется изменением амплитуды колебаний рычагов.

Машина имеет пневматическую систему для сварки и охлаждения продольного шва. Сжатый воздух через регулятор давления подается в сваривающее устройство. В камере он прогревается до заданной температуры и поступает в зону сварки.

Для охлаждения нагревателей машина оснащена гидравлической системой. Вода из общей магистрали через тройник по шлангам поступает в нагреватели, охлаждая их. Отработанная вода отводится в канализацию.

Техническая характеристика фасовочной машины АРВ

- Производительность, шт./мин 20…30

- Масса дозы продукта, кг 0,1…0,8

- Установленная мощность, кВт 3,6

- Габаритные размеры пакета (ширина и высота), мм 100…300×90…200

- Габаритные размеры, мм 2300x1300x3200

- Масса, кг 2130

5. Новые технические решения технологических задач

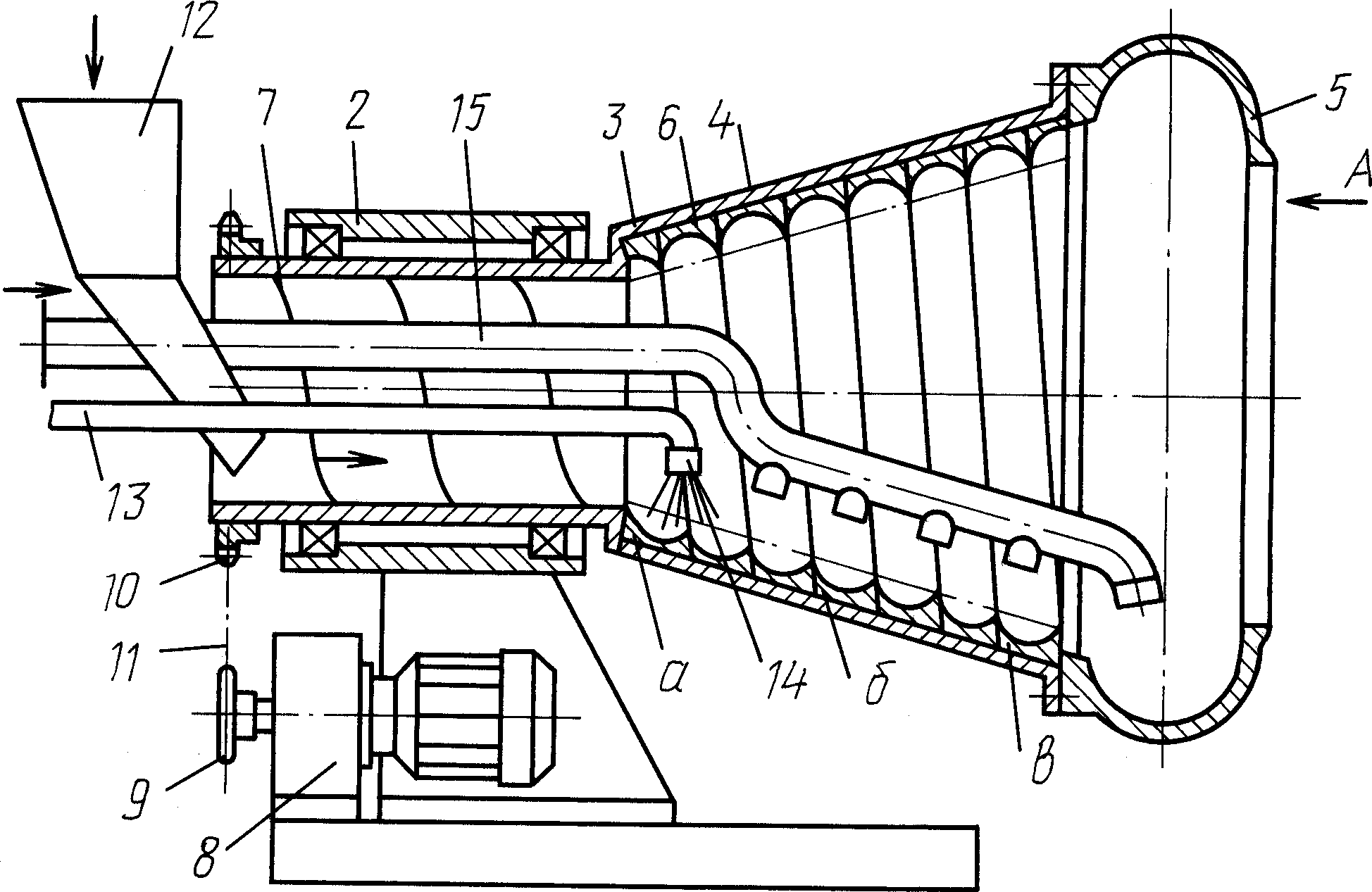

Дражиратор (пат. РФ № 2195099, A01C1/06) (рис. 6) содержит дражировочный барабан с направляющими, выполненный из двух камер: конической и закрепленной на ее торце тороидальной, привод вращения, дозатор сыпучих материалов и устройство для подачи связующего раствора. Коническая камера выполнена с входной цилиндрической частью со спиральными ребрами, а направляющие конической камеры выполнены в виде спиралей желобообразной формы. Расположение спиральных направляющих на конической поверхности способствует ускорению процесса первоначального формирования сырых гранул. Сформированные и частично подсушенные гранулы подаются в камеру тороидальной формы, где производится их окончательная обработка.

Рис. 6. Дражиратор

Дражиратор отличается тем, что коническая камера выполнена с входной цилиндрической частью со спиральными ребрами, а направляющие конической камеры выполнены в виде спиралей желобообразной формы.

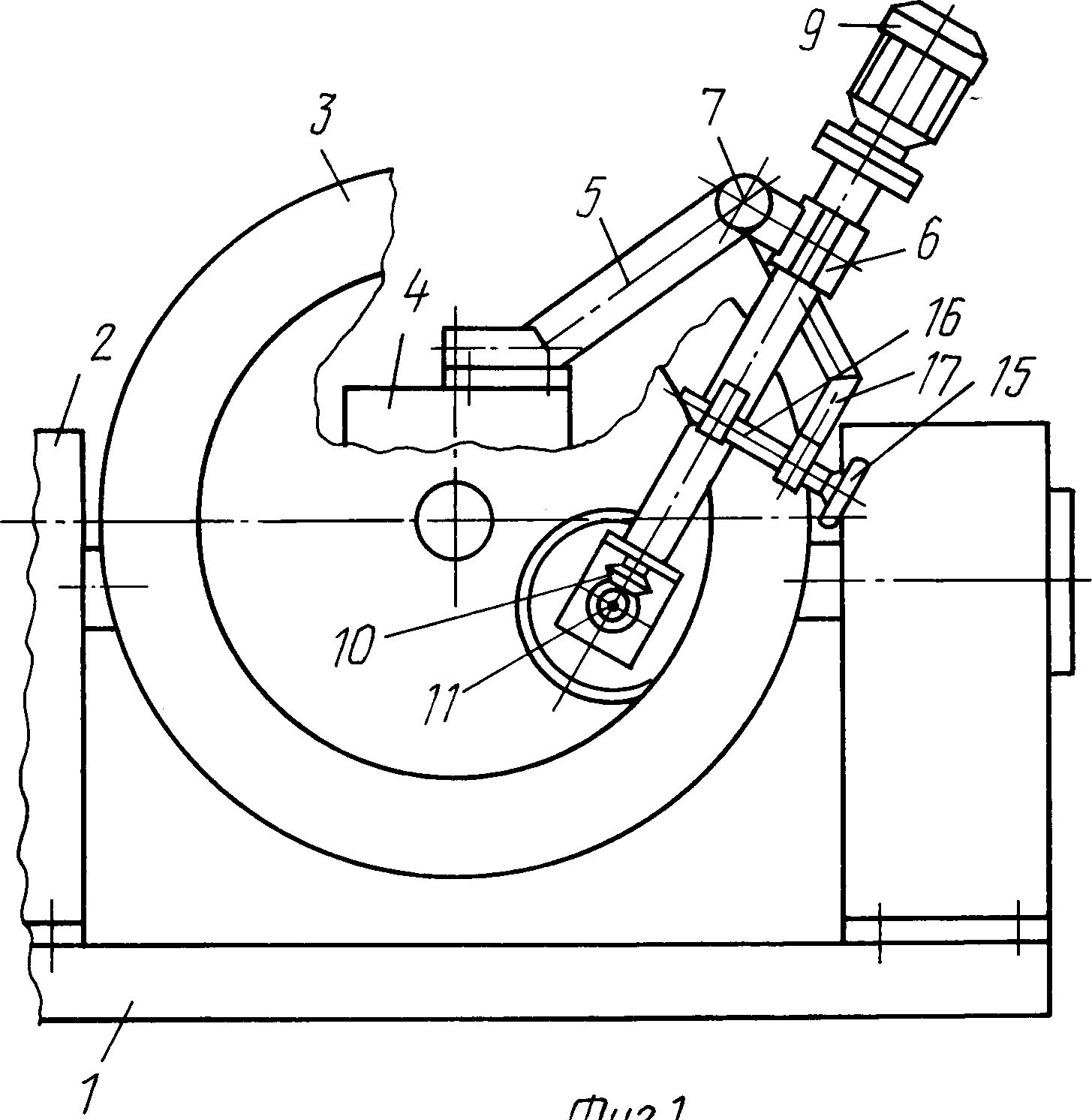

Дражиратор (пат. РФ № 2189713, A01 C1/06) (рис. 7) содержит торообразный барабан, установленный с возможностью вращения вокруг оси, станину и привод. Во внутреннем объеме торообразного барабана установлен вспомогательный барабан, выполненный из эластичного материала, имеющий криволинейную образующую и ось, параллельную оси вращения торообразного барабана. Вспомогательный барабан установлен с возможностью изменения расстояния между осями барабанов.

Рис. 7. Дражиратор

Дражиратор отличается тем, что во внутреннем объеме торообразного барабана установлен вспомогательный барабан с возможностью изменения расстояния между осями барабанов и выполненный из эластичного материала, имеющий криволинейную образующую и ось, параллельную оси вращения торообразного барабана.