Содержание страницы

Заварные пряники – мучные изделия разнообразной формы и толщины с выпуклой поверхностью и высоким содержанием сахаристых веществ (сахара, патоки, меда).

1. Характеристика сырья и продукции

В зависимости от технологии приготовления пряничные изделия делятся на заварные (с заваркой муки) и сырцовые (без заварки муки). Процесс приготовления заварных пряничных изделий отличается тем, что при замесе теста мука заваривается в сахаро-медовом или в сахаро-паточном сиропе.

Благодаря различиям в рецептуре и технологии производства сырцовые и заварные пряничные изделия значительно отличаются по вкусовым качествам. Заварные обладают более приятным вкусом и ароматом, дольше сохраняют свежесть по сравнению с сырцовыми изделиями.

Для повышения качества и срока хранения пряничных изделий в рецептуру вводят ферментные препараты (амилоризин П10Х), поверхностно-активные вещества (пасту для сбивания) и фруктово-ягодные порошки. Пряники могут быть глазированными и неглазированными. Глазирование производится в основном сахарным сиропом, и глазурь составляет около 15 %.

Толщина пряничных изделий зависит от их вида и составляет около 14…30 мм.

По форме, цвету, вкусу и запаху, состоянию поверхности пряничные изделия должны соответствовать их наименованию с учетом вкусовых добавок. Они не должны иметь постороннего запаха и привкуса. В изломе они должны представлять пропеченные изделия без следов непромеса, с равномерной пористостью.

По физико-химическим показателям массовая доля влаги в пряничных изделиях – 13…22 %, массовая доля жира – 1,5…7,0 %, щелочность не более 2°, массовая доля золы, не растворимой в 10 %-ной соляной кислоте – 0,1 %.

Сырьем для производства пряничных изделий являются пшеничная, ржаная и соевая мука (со средним и слабым качеством клейковины), сахар-песок, мед, патока, меланж, жир, химические разрыхлители, ароматизаторы, красители, изюм, орехи, цукаты и т.д.

Производство пряничных изделий осуществляется периодическим или непрерывным способом, при этом замес теста можно проводить на эмульсии. Эмульсии готовятся так же, как и при производстве сахарного и затяжного теста.

2. Особенности технологии производства пряников

В условиях малого предприятия производство пряников состоит из следующих технологических стадий: приготовление сиропа, приготовление заварного теста, формование пряников, выпечка тестовых заготовок пряников, глазирование и охлаждение пряников, упаковка.

Приготовление сиропа. В котел или в емкость с паровым обогревом заливают горячую воду (70…80 °С), загружают сахар-песок, мед, патоку или инвертный сироп, сгущенное молоко. Смесь сырья перемешивают до полного растворения сахара-песка и нагревают до 65…70 °С. Готовый сироп охлаждают до 50…65 °С при выработке заварных пряников и до 30…40 °С – для сырцовых пряников.

Приготовление заварного теста. Приготовленный сироп с температурой 50…65 °С подают в тестомесильную машину с паровой рубашкой. На рабочем ходу машины постепенно вводят муку в количестве, предусмотренном рецептурой. Продолжительность замеса заварки зависит от частоты вращения лопастей, которая в среднем составляет 5…15 мин–1. Температура заварки – 48…53 °С, влагосодержание – 19…20 %.

Заварка может охлаждаться в самой тестомесильной машине при наличии водяной рубашки до температуры 28…35 °С или в специальных емкостях в помещении цеха до температуры 25…27 °С. Правильное и достаточное охлаждение заварки обеспечивает высокое качество продукции. Из недостаточно охлажденной заварки пряники получаются более плотными и неправильной формы.

Для приготовления теста заварного в тестомесильную машину загружают охлажденную заварку и все остальное сырье, предусмотренное рецептурой. Замес теста осуществляется в течение 30…60 мин и зависит от способа охлаждения заварки, ее вылеживания, частоты вращения лопастей тестомесильной машины, а также температуры охлажденной заварки. В случае охлаждения заварки в тестомесильной машине в нее вносится предусмотренное рецептурой сырье, и замес продолжается всего 10 мин.

Температура готового теста должна быть около 28…36 °С, влагосодержание в зависимости от сорта составляет 18…23%.

Формование пряников. При формовании изделиям придается определенная форма, а на отдельные наносится рисунок или надпись. Формование пряничного теста производится и на штампующих машинах, где из тестовой ленты высекаются изделия определенного размера и формы.

Загруженное в бункер головки формующей машины тесто подается рифлеными вальцами к матрицам и продавливается через отверстие в виде жгута. С помощью струнной резки жгуты теста разрезаются на отдельные заготовки и укладываются на противни или транспортерную ленту печи.

Пряничное тесто может формоваться ручным способом. Раскатанный пласт теста толщиной 8…11 мм формуют металлической выемкой определенной формы путем нажима выемки на пласт теста.

Для нанесения определенных рисунков на поверхность пряничных изделий применяется деревянная форма в виде доски с выгравированным рисунком или надписью. Пряники, отформованные в деревянные формы, называют печатными.

Выпечка тестовых заготовок. Производится в печах ротационного типа, в шкафах пекарских трехсекционных и в тоннельных или конвейерных печах непрерывного действия. Перед выпечкой тестовые заготовки проходят камеру увлажнения.

Пряники выпекаются в течение 7…12 мин при температуре 190…240 °С. Температура выпечки снижается до 190…210 °С при выработке неглазированных пряников во избежание появления более темной окраски. Коврижки выпекают при температуре около 200 °С в течение 25…40 мин.

Охлаждение. Пряники неглазированные охлаждаются до температуры 25…35 °С в течение 20…22 мин, а глазированные – до температуры 45…50 °С в течение 5…10 мин.

При выпечке в печах непрерывного действия пряники охлаждаются при движении непосредственно на сетке внутри охлаждающего устройства за счет холодного воздуха (10…12 °С). Охлаждающее устройство устанавливается непосредственно после печи.

Пряники снимаются после охлаждения только в случае их полного отделения от сетчатой ленты или листа.

Глазирование пряников. Производится сахарным сиропом для украшения поверхности и сохранения свежести изделий. Глазирование пряников включает стадии приготовления сиропа, глазирования, подсушивания и выстаивания глазированных изделий.

Сироп для глазировки при соотношении сахара-песка и воды 100 : 40 уваривается до содержания сухих веществ 77…78 % и плотности 1340…1400 кг/м3.

Готовый сироп подается в бачок с подогревом для поддержания его температуры около 90…95 °С и направляется на глазирование.

Глазирование пряников осуществляют в емкостях путем их тщательного перемешивания, затем их вручную вынимают и раскладывают на сетки. Глазирование пряников может производиться в дражировочных машинах.

Для глазирования пряников непрерывным способом применяются машины барабанного типа А2-ТК2-Л. При вращении барабана, вдоль внутренней поверхности которого приварена спираль, происходит глазирование пряников и их перемещение к выходному отверстию.

Пряники после глазирования укладываются на сетчатые кассеты или транспортер в один ряд выпуклой стороной вверх и направляются на подсушку в специальные камеры сначала при температуре 60 °С в течение 5 мин при скорости воздуха 4 м/с, а затем при температуре 20…22 °С в течение 3 мин.

После подсушки пряники выстаиваются в течение 2 ч в помещении цеха и направляются на фасование, упаковывание, хранение.

3. Организация и принципы функционирования комплексов технологического оборудования

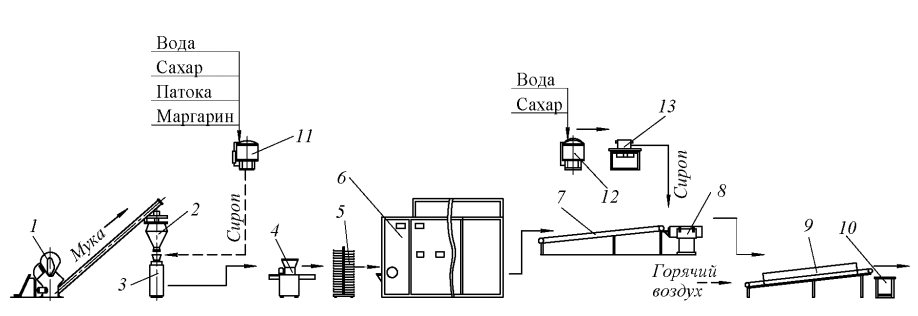

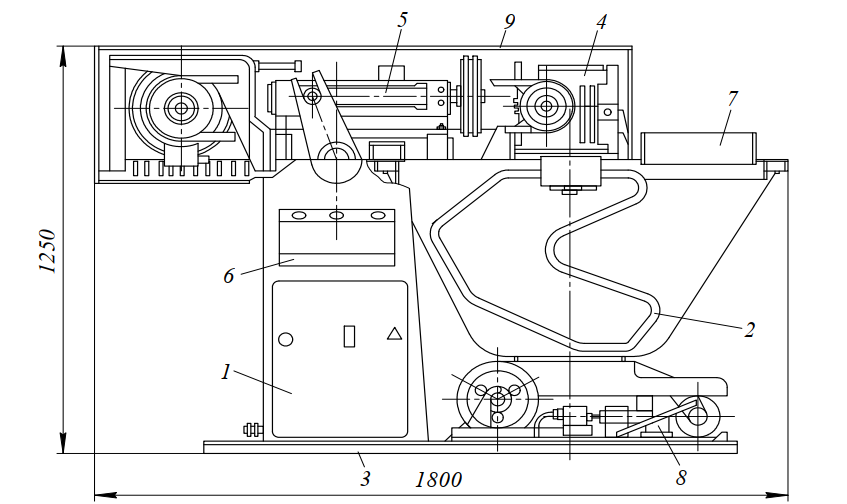

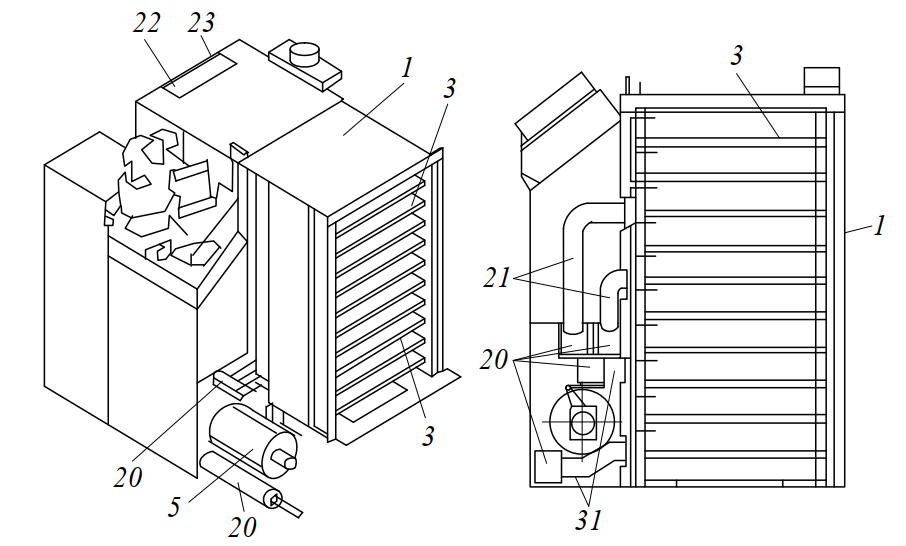

Машинно-аппаратурная схема комплекса технологического оборудования для производства пряников представлена на рис. 1.

Производство заварных пряников начинается с приготовления варочного сиропа. Для этого в варочный котел 11 типа КПЭ-160 загружается сахар-песок, маргарин, патока, мед, вода и полученная смесь нагревается при перемешивании.

Рис. 1. Комплекс технологического оборудования для производства пряников

Полученный сироп сливается через сито в промежуточную емкость, слегка охлаждается и заливается в тестомесильную машину 3 типа А2- ШМТ-330. Сюда же из дозатора 2 постепенно добавляется просеянная мука, прошедшая мукопросеиватель 1. Замес заварного теста продолжается до получения однородной массы. После этого заварное тесто охлаждается в тестомесильной машине до 28…30 °С за счет пропускания холодной воды через рубашку машин, а затем загружается все остальное сырье по рецептуре.

Тесто после замеса выгружается в емкость и тележкой транспортируется к формующей машине 4 типа А2-ШФ3.

Здесь тесто загружается в формующую машину, на цепной транспортер которой укладываются противни предварительно смазанные растительным маслом. Противни с отформованными тестовыми заготовками укладываются на шпилечные вагонетки 5 и направляются на выпечку в электропечь 6 типа Ш2-ХПА-10. После выпечки пряники выгружаются на ленту конвейера 7, где по мере движения охлаждаются до требуемой температуры.

С конвейера 7 охлажденные пряники по направляющему лотку загружаются в машину для глазирования 8. Сюда же из котла 12 подается специально приготовленный сироп для глазирования, который получается увариванием водного раствора сахара в электрическом котле.

Окончательная доводка сиропа для глазирования производится в емкости на электроплите 13.

Пряники перемешиваются во вращающемся барабане машины 8 и затем выгружаются на сетчатую ленту конвейера просушки 9. Конвейер закрыт коробом, внутрь которого из воздуховода подается воздух с температурой 60…70 °С со скоростью 4 м/с.

Готовые пряники с конвейера выгружаются на стол 10 и упаковываются в короба. Для взвешивания готовой продукции используются весы товарные.

4. Ведущее технологическое оборудование

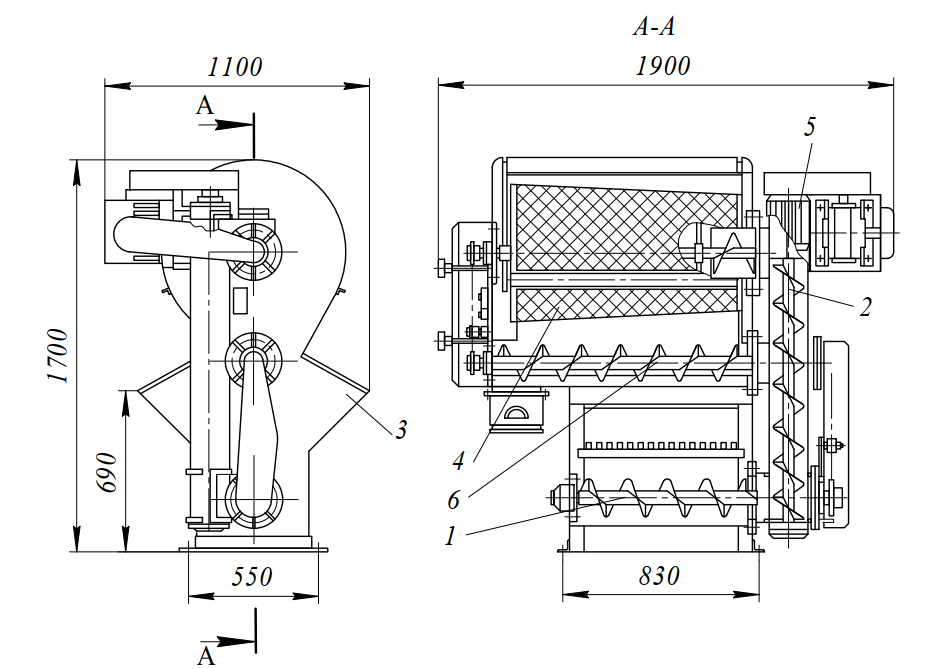

Мукопросеиватель «Пиорат-2М» (рис. 2) предназначен для просеивания, разрыхления и аэрации муки, поступающей на предприятие.

Мука загружается в приемный бункер просеивателя, крышка 3 которого должна быть предварительно поднята.

После заполнения бункера, закрывают крышку и запускают электродвигатель 5. Мука перемещается горизонтальным питающим шнеком 1 через переходной патрубок в вертикальный канал, где мука поднимается вращающимся вертикальным шнеком 2 и направляется внутрь конического барабана 4, который поднимает ее и направляет в просеиватель 4. Просеянная мука попадает на средний горизонтальный отводящий шнек 6, а крупные примеси выводятся сходом с конического сита. Отводящий шнек направляет муку в выходной канал мукопросеивателя, где размещен магнитный уловитель, задерживающий случайно попавшие в нее металлические примеси.

Рис. 2. Мукопросеиватель «Пиорат-2М»

Техническая характеристика мукопросеивателя «Пиорат-2М»

- Производительность агрегата, кг/ч 2000

- Площадь ситовой поверхности, м2 1,3

- Мощность электродвигателей, кВт 1,5

- Габаритные размеры и масса 1950x1150x1700

- Масса, кг 500

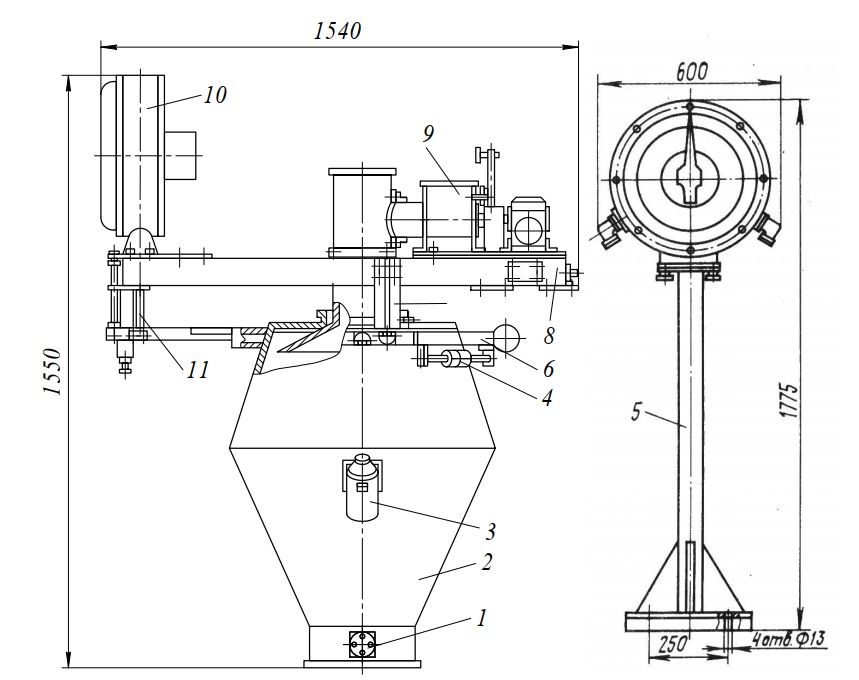

Дозатор сыпучих компонентов Ш2-ХДА (рис. 3) предназначен для дозирования муки и других сыпучих компонентов при работе со смешивающими машинами периодического действия, имеющими шнековые питательные устройства. Работает в автоматическом и ручном режимах.

Состоит из бункера 2, подвешенного с помощью весового рычага 6 и подвесок 7 к раме досыпочного устройства, отдельно монтируемого навесного щита управления и стойки для дублирующего циферблатного указателя.

Рис. 3. Дозатор сыпучих компонентов Ш2-ХДА

Рама 8 служит для крепления на ней всех основных узлов дозатора. Бункер для набора заданной дозы муки или других сыпучих компонентов и выгрузки в смеситель выполнен сварным из тонколистовой стали. В нижней его части имеется заслонка 1, которая открывается и закрывается с помощью исполнительного механизма. Для разрушения сводов муки и лучшего опорожнения к бункеру крепится вибратор 3, включающийся автоматически. Весовой рычаг 6 предназначен для крепления к нему бункера и передачи с помощью тяги 11 усилий, возникающих при наполнении бункера, на весовой циферблатный указатель. Для установки стрелки циферблатного указателя в нулевое положение на весовом рычаге имеются тарные грузы 4. Досыпочное устройство 9 для повышения точности дозирования сыпучих компонентов крепится к раме на специальном основании. На щите управления размещена пускорегулирующая и сигнальная аппаратура, необходимая для дистанционного управления работой дозатора.

Техническая характеристика дозатора сыпучих компонентов Ш2-ХДА

- Предел дозирования, кг 20…100

- Погрешность среднего арифметического значения из десяти доз, ед 2

- Длительность цикла дозирования при максимальной дозе, мин: набор 5 опорожнение 3

- Потребляемая электроэнергия, кВт·ч 0,3

- Габаритные размеры, мм 1540x870x1930

- Масса, кг 370

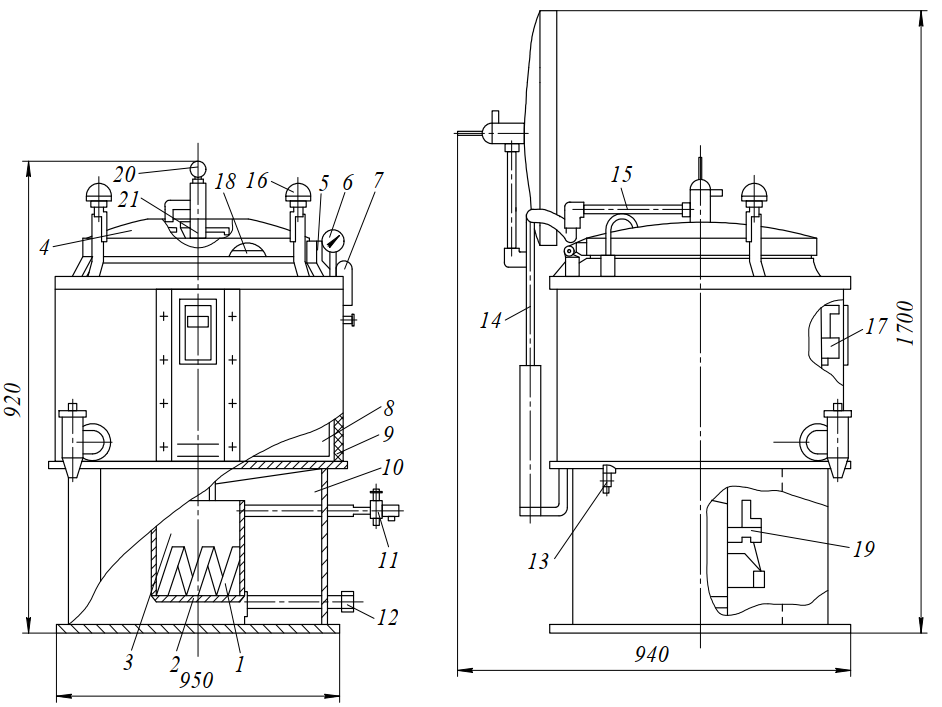

Котел пищеварочный электрический КПЭ-100-1М (рис. 4) с герметичной крышкой представляет собой сборно-сварную конструкцию.

Варочный сосуд 8 герметично соединен с обечайкой 9, к которой приварен парогенератор 2.

Обечайка закрыта теплоизоляцией из гофрированной фольги. Для предохранения от механических повреждений изоляция защищена облицовочными листами.

Рис. 4. Котел пищеварочный электрический КПЭ-100-1М

Варочный сосуд котла закрывается шарнирно-закрепленной крышкой 4. Крышка в диапазоне от 30 до 90° поддерживается в открытом положении с помощью пружинного противовеса 14. В нижней части варочного сосуда расположен пробно-спускной кран 11. Внутри варочного сосуда отверстие к сливному крану закрывается съемным фильтром. Вода в варочный сосуд подается наливным устройством 13.

Замкнутое пространство между варочным сосудом и обечайкой с парогенератором служит пароводяной рубашкой. Варочный сосуд с пароводяной рубашкой установлен на основании 10, во фланце которого имеются отверстия для крепления котла на месте монтажа. Внутри основания располагается парогенератор 2 с трубчатыми электронагревателями 1. На одном из электронагревателей закреплен термобаллон 3 датчика-реле температуры 19, служащего для защиты электронагревателей от сухого хода.

Уровень воды, заливаемой в парогенератор через воронку 5, контролируется пробно-спускным краном 11. Пробка 12 служит для слива воды из парогенератора.

Давление в пароводяной рубашке поддерживается при помощи реле давления 17, а контролируется – мановакуумметром 6. Пределы настройки реле давления следующие: нижний – 0,005…0,015 МПа, верхний – 0,035… 0,045 МПа. Для сброса давления свыше 0,05 MПa служит предохранительный клапан 7.

В центре крышки 4 установлен клапан-турбинка 20, регулирующий давление в варочном сосуде. Для отвода лишнего пара к клапану-турбинке подсоединена пароотводная труба 15. Отражатель 21, закрепленный на клапане-турбинке, предохраняет его от засорения пищевыми продуктами при варке. По периметру крышки расположено резиновое уплотнение 18.

К варочному сосуду герметичная крышка прижимается накидными рычагами 16. Резиновое уплотнение и накидные рычаги обеспечивают плотность прилегания крышки к варочному сосуду.

Залитая в парогенератор вода нагревается электронагревателями 1 до кипения. Образующийся пар создает в рубашке избыточное давление. При достижении верхнего заданного предела реле давления 17 отключает часть или всю мощность электронагревателей в зависимости от выбранного режима работы котла. Для котлов предусмотрены три режима работы: варка, разогрев, варка на пару.

Техническая характеристика пищеварочного электрического котла КПЭ-100-1М

- Номинальный объем, л 100

- Продолжительность разогрева, мин 50

- Рабочее давление в пароводяной рубашке, МПа 0…0,45

- Установленная мощность, кВт 15

- Габаритные размеры, мм 940x950x920

- Масса, кг 160

Тестомесильная машина периодического действия А2-ХТМ-330 (рис. 5) предназначена для замеса опары, закваски, теста из пшеничной и ржаной муки.

Рис. 5. Тестомесильная машина периодического действия А2-ХТМ-330

Машина А2-ХТМ-330 включает фундаментную плиту 3 с запорным устройством 8 для фиксации дежи. Закрепленный на плите корпус 1 со щитом управления 6, шарнирно связан с траверсой, на которой установлен червячный редуктор 4, соединенный с электродвигателем клиноременной передачей.

С помощью механизма 5 осуществляется поворот траверсы в сборе с закрепленным на выходном валу привода месильным органом 2.

Траверса закрыта ограждением 9. Ввод исходных компонентов осуществляется через загрузочный патрубок 7.

Конструкцией машины предусмотрены два фиксированных положения траверсы: рабочее (месильная лопасть внутри дежи) и поднятое. Месильная лопасть совершает только вращательное движение. Положение дежи при замесе теста неподвижное.

Техническая характеристика тестомесильная машина А2-ХТМ-330

- Производительность, кг/сут 22 000

- Установленная мощность, кВт:

- привода месильного органа 4

- привода поворота траверсы 0,75

- Частота вращения месильного органа, мин–1 30

- Время замеса теста, мин 8…10

- Габаритные размеры, мм 1800x1100x1250

- Масса, кг 650

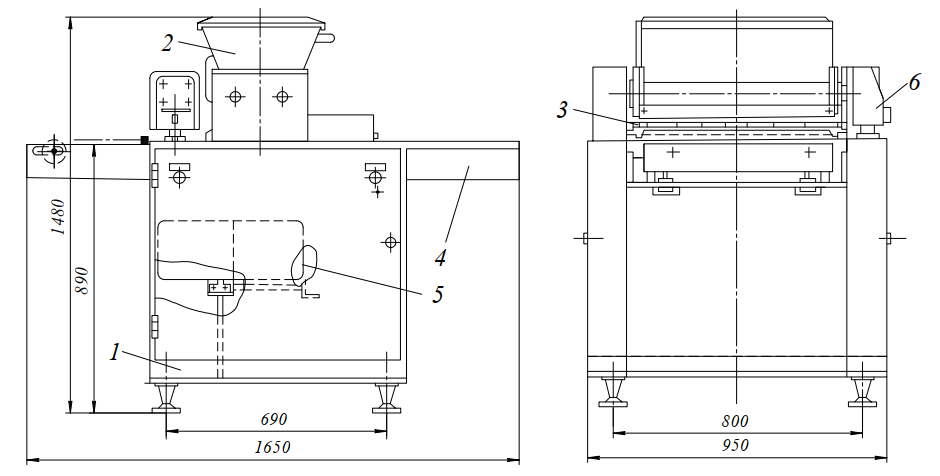

Машина формующая А2-ШФЗ (рис. 6) предназначена для формования заготовок из пряничного или другого близкого к нему по физикохимическим свойствам теста. Выпускается в двух исполнениях: А2-ШФЗ – для укладывания заготовок на противни, А2-ШФЗ-01 – для укладывания заготовок непосредственно на ленточный под кондитерской печи.

Рис. 6. Формующая машина А2-ШФЗ

Состоит из станины 1, головки 2, механизма струнной резки 3, цепного транспортера 4, электрошкафа 5 и пульта управления 6.

В станине 1 расположены два независимых регулируемых привода, которые приводят в движение рифленые вальцы, механизм струнной резки и цепной конвейер.

Внутри головки 2 размещены два вальца, к нижней ее части крепятся сменные матрицы с накладками, которые имеют отверстия различной конфигурации в зависимости от формы тестовых заготовок.

Загружаемое в бункер головки тесто подается рифлеными вальцами к матрицам и продавливается через отверстия насадок в виде жгута. Закрепленная в струнодержателях механизма струнной резки 3 струна периодически проходит у торцов насадок и разрезает жгуты теста на отдельные заготовки, которые укладываются на подаваемые конвейером противни (А2-ШФЗ) или непосредственно на ленточный под печи (А2-ШФЗ-01).

Производительность машины и развес заготовок можно регулировать регулирующим устройством соответствующего привода.

На пульте управления 6 расположен пакетный выключатель для подачи напряжения на силовые цепи, цепи управления, а также на кнопки «Пуск» и «Стоп» приводов.

Во время работы необходимо следить за своевременной установкой противней на конвейер 4 (А2-ШФЗ) и их съемом, а также за состоянием струны и наличием теста в бункере головки. При каждой длительной остановке машины очищают от теста, для чего опрокидывают головку, а матрицу с накладками снимают и промывают в теплой воде.

Техническая характеристика формующей машины А2-ШФЗ

- Производительность, кг/ч 250…800

- Размеры противня, мм 300x600x15

- Установленная мощность, кВт 1,3

- Габаритные размеры, мм 1650x950x1480

- Масса, кг 620

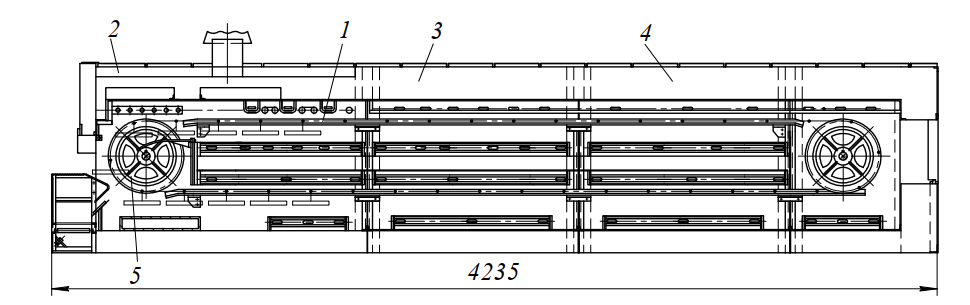

Печь Ш2-ХПА-10 (рис. 7) предназначена для выпечки широкого ассортимента хлеба и булочных изделий и состоит из двух блоков: переднего и заднего. Разработана в блочно-каркасном исполнении с пекарной камерой тоннельного типа, внутри которой размещен прямой двухниточный цепной конвейер 1. На нем шарнирно подвешиваются шестнадцать люлек со съемными подиками. Движение конвейера равномернопрерывистое, продолжительность выпечки регулируется реле времени в пределах от 10 до 80 мин за счет изменения времени выстоя.

Рис. 7. Печь Ш2-ХПА-10

Привод 5 цепи унифицирован. В качестве аварийного варианта предусмотрен ручной привод конвейера печи 1. Готовые подовые изделия разгружаются автоматически. Люлька при подходе к посадочному устью печи боковыми полосами наезжает на копиры механизма разгрузки и поворачивается на 45°. Готовые изделия соскальзывают на транспортер готовой продукции, установленный перед печью. При выпечке формового хлеба копиры убирают. Обогрев печи осуществляется от электронагревателей типа ТЭН280Ш. Нагреватели трубчатые У-образные со спиралью из нихромовой проволоки, заключенной в трубку из нержавеющей стали, заполненную магнезитом, мощность каждого 2,5 кВт. Они разбиты на три группы в соответствии с тепловыми зонами выпечки в пекарной камере: зона пиротермической обработки (увлажнения), зона интенсивного теплоотвода, зона допекания. В каждой зоне тепловой режим может регулироваться как автоматически, так и вручную. Датчиком температуры являются термоэлектрические термометры.

Корпус печи состоит из двух объемных блоков: переднего 3, в шинах которого крепится приводной вал контейнера, и заднего 4 с натяжным валом. В левые и правые боковые панели печи по числу нагревателей плюс две дополнительные вварены трубки для крепления и уплотнения электродвигателей и термопар. Эти дополнительные отверстия дают возможность установить в период наладки и доводки печи дополнительные нагреватели суммарной мощностью 5 кВт.

Печь снабжена пароувлажнительным устройством 2, расположенным в первой зоне выпечки.

Техническая характеристика печи Ш2-ХПА-10

- Производительность, кг/ч:

- по нарезным батонам массой 0,4 кг 284,7

- по хлебу формовому пшеничному первого сорта массой 0,8 кг 409,6

- Рабочая площадь пода, м2 11,2

- Число люлек 16

- Шаг цепи люлечного конвейера, мм 140

- Пределы регулирования продолжительности выпечки, мин 10. 80

- Установленная мощность, кВт: электродвигателя привода цепи 1,1 электронагревателей 75

- Число электронагревателей 30

- Удельный расход пара, кг/кг: по нарезным батонам 0,196 по хлебу формовому пшеничному 0,163

- Габаритные размеры, мм 4235x3540x1920

- Масса, кг: металлоконструкции 1070 общая 6820

5. Новые технические решения технологических задач

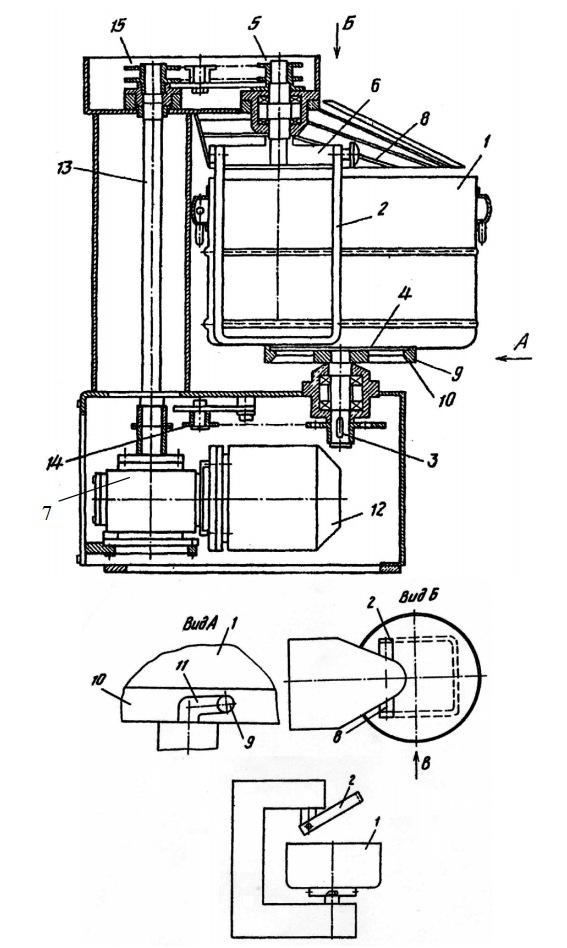

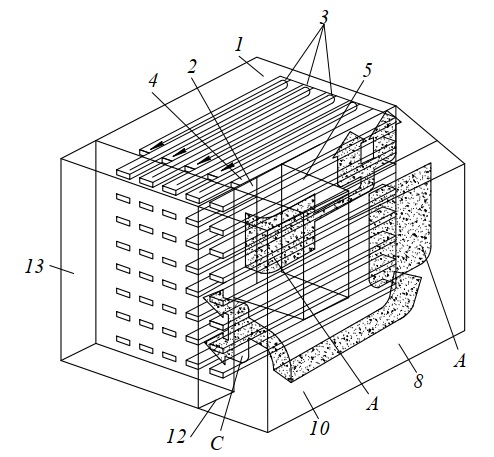

Тестомесильная машина (пат. РФ № 2045903, А21 С1/02) (рис. 8), оригинальное конструктивное решение которой позволяет расширить технологические возможности при замесе разных сортов теста путем обеспечения смены емкости для замеса, которое содержит емкость 1 для замеса теста с приводом, включающим вертикальный вал 3 с планшайбой 4, расположенной на вертикальном валу привода месильного органа 2. Причем месильный орган 2 выполнен в виде полурамки, концы боковых сторон которой соединены с поперечиной 6 вала 5 привода месильного органа с возможностью поворота полурамки вокруг оси 8, перпендикулярной оси вращения поперечины 6. Планшайба вала привода емкости снабжена, по меньшей мере, двумя штифтами, установленными на ее боковой поверхности, перпендикулярно образующей, а нижняя торцевая поверхность емкости снабжена кольцом, на боковой поверхности которого выполнены пазы с возможностью входа и выхода при повороте емкости вокруг своей оси.

Рис. 8. Тестомесильная машина

Машина работает следующим образом. Месильный орган 2 и емкость 1 для замеса теста получают вращательное движение от привода 12 и вала 13 посредством цепных передач 14 и 15. После окончания процесса замеса теста месильный орган 2 останавливается в положении, показанном на виде по стрелке Б. Полурамки месильного органа 2 поворачиваются вокруг оси 8 и выводятся из емкости 1 в положение, указанное на виде по стрелке В. Поворотом вокруг своей оси емкость 1 поворачивается для выхода штифтов 9 из зоны пазов 11, что позволяет емкость 1 снять с машины. На место снятой емкости устанавливается новая и поворотом ее вокруг своей оси штифты 9 вводятся в пазы 11, месильный орган 2 опускается в исходное положение, машина готова к замесу.

Тестомесильная машина отличается тем, что месильный орган выполнен в виде полурамки, концы боковых сторон которой соединены с поперечиной вала привода месильного органа с возможностью поворота полурамки вокруг оси, перпендикулярной оси вращения поперечины, при этом планшайба вала привода емкости снабжена по меньшей мере двумя штифтами, укрепленными на ее боковой поверхности, перпендикулярно ее образующей, а нижняя торцевая поверхность емкости снабжена кольцом на боковой поверхности которого выполнены пазы для прохода и размещения штифтов при повороте емкости вокруг своей оси.

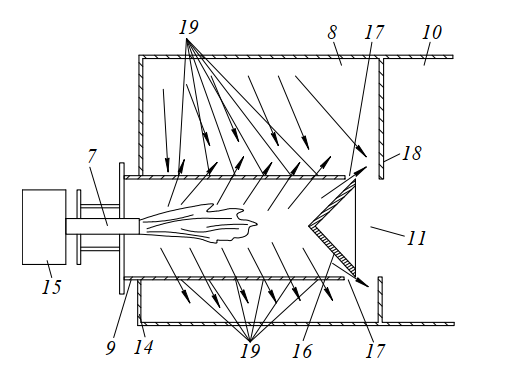

Хлебопекарная и кондитерская печь (пат. РФ № 2094992, А21B1/00, 1/10, 1/26) (рис. 9). Оригинальное конструктивное решение печи позволяет улучшить смешение газообразных продуктов сгорания с возвратными газами за счет использования цилиндрической камеры сгорания 9, имеющей отверстия, и отражательного конуса, который расположен в открытом конце камеры сгорания 9 и образует с ним кольцевой зазор для выпуска газов. Газообразные продукты сгорания, полученные в камере сгорания 9, которые выходят через отверстия, смешиваются с газами, возвращающимися от подов 3, и циркулируют вокруг камеры сгорания. Полученная газовая смесь проходит через узкое отверстие, выполненное в перегородке, разделяющей смесительную и расширительную камеры, в последнюю и из нее – к подам. Поды 3 имеют такую конструкцию, что их число и положение внутри пекарной камеры может быть изменено. Для сборки используются модели, каждая из которых имеет собственный под 3 и соединительную плиту. Модули соединяются между собой посредством крепления соединительных плит друг к другу с помощью винтов или поперечных пластин, чтобы образовать заднюю стенку пекарной камеры.

Рис. 9. Хлебопекарная и кондитерская печь

Печь снабжена перегородкой, разделяющей напорный и аспирационный коллекторы. Перегородка имеет отверстия, совпадающие с отверстиями, через которые газовая смесь входит в поды 3. Отверстия снабжены заслонками для регулирования расхода газовой смеси.

Печь работает следующим образом. К пекарной камере 1 (рис. 10) прикреплен аспирационный коллектор 2, в который поступает воздух, возвращающийся от излучателей тепла 3, при этом воздух поступает от коллектора 2 через отверстие 4 в большую аспирационную камеру или «легкое» 5, в котором он постепенно накапливается. Затем возвратный воздух А проходит через два круглых отверстия 6, выполненных в верхней стенке камеры 8, полностью заполняя ее, циркулирует вокруг цилиндрической камеры сгорания 9 (рис. 11) и смешивается с газообразными продуктами сгорания В. Полученная таким образом газовая смесь затем проходит в расширительную камеру 10 через восьмиугольное отверстие 11. Расширительная камера через большое окно 12 сообщается с напорным коллектором 13, от которого газовая смесь поступает к подам печи.

Рис. 10. Камеры и коллекторы, образующие части печи

Рис. 11. Камера сгорания

Камера сгорания 9, имеющая цилиндрическую форму, прикреплена к наружной стенке 14 смесительной камеры 8 и снабжена горелкой 15 с соплом 7, закрепленными в одном ее конце. В другом, открытом конце камеры сгорания расположен отражательный конус 16, образующий с этим концом узкий кольцевой зазор 17, через который часть газообразных продуктов сгорания выходит из камеры.

Наружная поверхность камеры сгорания 9 имеет множество небольших отверстий 19, через которые газообразные продукты сгорания В выходят из нее и смешиваются с возвратным воздухом А, циркулирующим вокруг камеры.

Основание отражательного конуса 16 расположено параллельно перегородке 18, разделяющую между собой смесительную 8 и расширительную 10 камеры. В перегородке выполнено восьмиугольное или круглое отверстие 11, через которое газовая смесь проходит в расширительную камеру 10.

Способ смешивания газов осуществляется в две стадии. На первой стадии возвратные газы А, циркулирующие вокруг камеры сгорания 9, смешиваются с газообразными продуктами сгорания В, выходящими через отверстия 19, расположенные по окружности камеры 9. На второй стадии первичная смесь газов, стремящихся пройти в расширительную камеру 10 через восьмиугольное отверстие 11, на своем пути к этой камере смешиваются с газообразными продуктами сгорания В, выходящими через упомянутый кольцевой зазор 17, вследствие чего получается в высшей степени однородная результирующая смесь.

В смесительной камере 8 расположены четыре испарителя 20. Испарители прикреплены к стенке 14 и расположены вокруг камеры сгорания 9 так, что они принимают большое количество тепла, отдаваемого самой камерой сгорания и газообразными продуктами сгорания В при их прохождении через упомянутые отверстия 19. Испарители 20 соединены с трубопроводами 21, по которым генерируемый ими пар подается в пекарную камеру 1.

Верхняя стенка напорного коллектора 13 имеет окно с предохранительным затвором 22, который удерживается в нем с помощью тонких проволок, имеющих предел прочности на разрыв, недостаточный для противодействия давления, создаваемого при взрыве в печи.

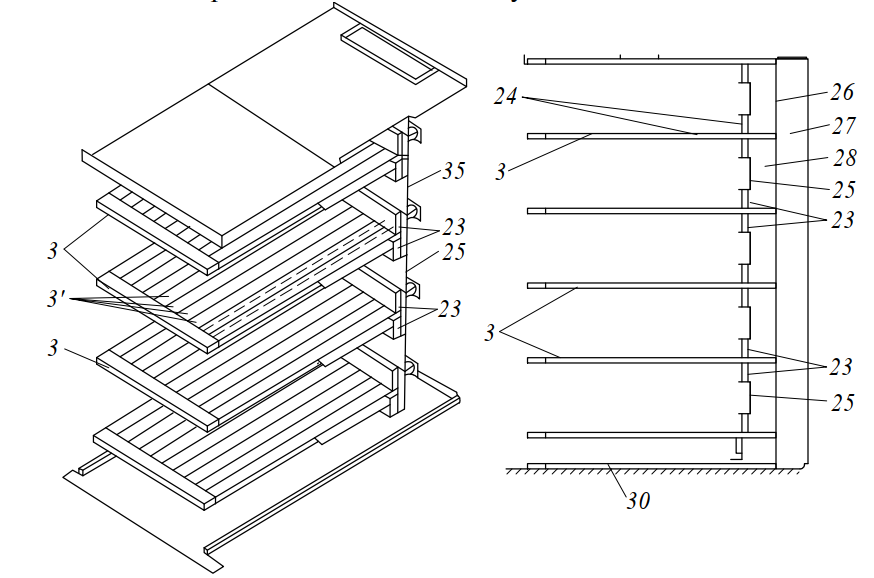

На рис. 12…14 показаны поды 3 (рис. 13), которые могут быть собраны и расположены соответствующим образом в печи. Каждый такой под содержит теплоизлучающие панели 3 и соединительную плиту 23, расположенную в одном конце панелей, и может рассматриваться как единое целое, собранное из основных модулей 24.

Рис. 12. Блок теплоизлучающих подов

Рис. 13. Пекарная камера

Рис. 14. Положения регулирующих заслонок

Соединительные плиты 23 крепятся к поперечным пластинам 25 соответствующего размера, чтобы поддержать требуемое расстояние между смежными ярусами, или к одной плите, закрывающей заднюю часть пекарной камеры. Эта плита имеет отверстия, в которых закрепляются соединительные плиты 23, чтобы образовать заднюю часть пекарной камеры, имеющую только отверстия для возврата воздуха и для впуска газовой смеси в теплоизлучающие панели 3.

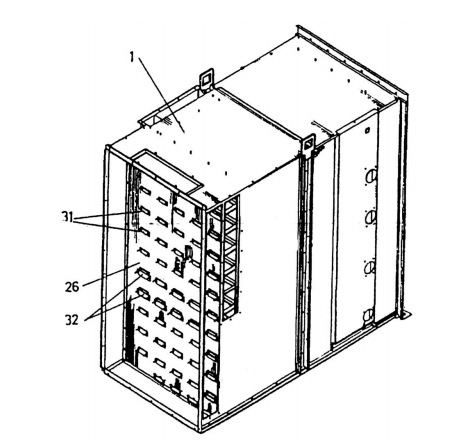

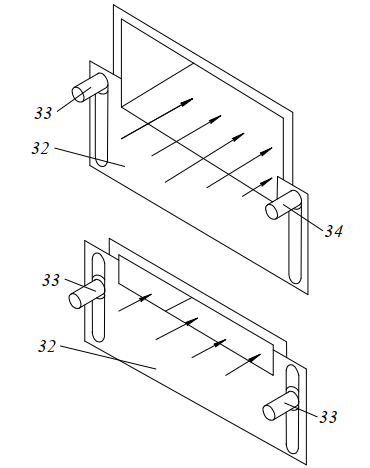

Печь имеет распределительную перегородку 26, расположенную между напорным 27 и аспирационным 28 коллекторами. Перегородка 26 имеет отверстия, совпадающие с упомянутыми отверстиями для впуска газовой смеси в теплоизлучающие панели 3. Другой способ сборки печи, в соответствии с которым каждый под соединяется с задней частью 29. Размеры этой части изменяются в зависимости от требуемого числа ярусов. Нижний под 30 расположен на полу пекарной камеры и предназначен для возмещения потерь тепла через пол.

Перегородка 26 имеет отверстия 31 для впуска газов в теплоизлучающие панели 3. Каждое такое отверстие 3 имеет перемещаемую вручную регулируемую заслонку 32 для его закрывания или открывания на ту или иную величину с целью изменения количества впускаемых газов. Заслонка перемещается вертикально и имеет направляющие пазы, в которых расположены пальцы 33, закрепленные на перегородке 26. Заслонки 32 перемещаются независимо одна от другой, так что каждая теплоизлучающая панель регулируется независимо одна от другой.

Хлебопекарная и кондитерская печь отличается тем, что смесительная камера снабжена цилиндрической камерой сгорания, закрепленной одним концом на боковой стенке смесительной камеры и имеющей в этом конце обычную горелку, при этом камера сгорания имеет другой открытый конец для выпуска газов, перед которым расположен отражательный конус, ограничивающий выпуск газов и образующий с открытым концом небольшой кольцевой зазор, и множество небольших отверстий для выпуска газообразных продуктов сгорания, полученных в этой камере, которые предусмотрены также для четырех генераторов, равномерно расположенных вокруг камеры.