Содержание страницы

Сахарное печенье – мучное кондитерское изделие, вырабатываемое из пластичного теста, которому можно придать определенную форму и нанести рисунок.

1. Характеристика сырья и продукции

Сахарное печенье приготовляется из теста, компоненты которого подготавливаются и дозируются двумя потоками: смеси сыпучих компонентов и эмульсии из жидких компонентов сырья, а также сахара-песка или сахарной пудры.

В смесь сыпучих компонентов входят: мука, крахмал и крошка печенья (не более 5 % к массе муки). Крошку получают из возвратных отходов печенья путем измельчения в дробилке. Эмульсию приготавливают из сахара, молока, инвертного сиропа, жира, меланжа, соли, разрыхлителей и др.

Мука пшеничная – основной вид сырья в производстве печенья, вырабатывается следующих сортов: крупчатка, высшего, 1-го и 2-го сортов, обойная. Специализированная мука для выработки мучных кондитерских изделий в нашей стране отсутствует, поэтому для их производства применяется мука пшеничная хлебопекарная. Влажность муки должна быть 14…15 %. В рецептурах на кондитерские изделия расчетная влажность составляет 14,5 %.

Сахар-песок применяется при производстве почти всех кондитерских изделий и в соответствии с ГОСТ 21-94 содержит 99,55…99,75 % сахарозы, 0,14…0,15 % влаги и незначительное количество несахаров – 0,05…0,65 %, а металлопримесей – не более 3 мг/кг. Сахар-песок имеет белый блестящий цвет, сухой на ощупь, сладкого вкуса, без посторонних привкусов и запаха.

Сахар-песок следует хранить в сухих и чистых помещениях при температуре не выше 40 °С и относительной влажности воздуха не выше 70 %.

Жиры являются рецептурными компонентами многих групп кондитерских изделий в виде индивидуального сырья или составной части сельскохозяйственного сырья (орехов, кунжутного, подсолнечного семян и т.д.). Жиры играют существенную роль в образовании структуры изделий, формировании вкуса и аромата. Применяются в твердом и жидком виде. К твердым жирам относятся коровье сливочное масло, гидрогенизированные жиры, маргарин, кондитерский жир, какао-масло, кокосовое масло. Жидкие жиры представляют растительные масла: подсолнечное, кукурузное, соевое, арахисовое, хлопковое, оливковое, рапсовое.

В последние годы различными фирмами в широком ассортименте предлагаются жиры специального назначения для использования в кондитерской отрасли. Это заменители и эквиваленты какао-масла, жиры для начинок, жиры для отдельных видов выпеченных полуфабрикатов, жиры кремов. В основном это жиры, полученные на смеси частично гидрогенизированных и рафинированных растительных масел и жиров с содержанием жира 82…99 %. Они обладают совместимостью с другими жирами, придают пластичность массам, улучшают структуру и цвет готовых изделий, повышают сроки годности изделий.

Получаемое из такого теста печенье отличается высокой рассыпчатостью и хорошо набухает. Поверхность печенья гладкая с четким рисунком на лицевой стороне.

Сахарное печенье вырабатывают из пластичного теста, с высоким содержанием сахара и жира. Изделия из сахарного теста рассыпчатые, пористые и хорошо набухают. На поверхности сахарного печенья имеется рисунок. Влажность изделия 3…10 %, содержание сахара в пересчете на сухое вещество (по сахарозе) – не более 27 %, массовая доля жира (в пересчете на сухое вещество) – 2…30 %. Форма печенья – квадратная, прямоугольная, круглая и фигурная. Толщина печенья преимущественно 7,5 мм, но в отдельных сортах может быть 7…20 мм. Печенье выпускают фасованным и весовым, фасуют в пачки, пакеты, коробки и металлические банки.

2. Особенности технологии производства сахарного печенья

Производство сахарного печенья состоит из следующих технологических стадий: подготовка сырья и полуфабрикатов к производству, приготовление рецептурной смеси, приготовление эмульсии, приготовление теста, формование тестовых заготовок, выпечка, охлаждение, упаковывание и хранение.

Подготовка сырья и полуфабрикатов к производству. Осуществляется в соответствии с действующей «Инструкцией по предупреждению попадания посторонних предметов в продукцию на предприятиях кондитерской отрасли и в кооперативах», «Санитарными правилами для предприятий кондитерской промышленности» и «Санитарными правилами для предприятий и цехов, вырабатывающих кондитерские изделия с кремом».

Приготовление теста осуществляется периодическим или непрерывным способом в зависимости от режима действия тестомесильной машины. В первом случае готовится рецептурная смесь из жидких компонентов и сахара. Количество заливаемой воды рассчитывают с учетом влажности сырья и в зависимости от влажности теста. Воду на растворение химических разрыхлителей берут от общего количества воды, идущей на замес. Химические разрыхлители – гидрокарбонат натрия, карбонат аммония – растворяют в воде по отдельности, температура воды 15…20 °С.

Приготовление рецептурной смеси. Состоит из операций взвешивания и подачи в тестомесильную машину сахара-песка или сахарной пудры, темперированного при температуре цеха жира, меланжа, сгущенного молока, инвертного сиропа, молока или воды, соли. Все перемешивают в течение 10 мин в месильной машине, затем добавляют по отдельности растворы химических разрыхлителей. Продолжительность приготовления рецептурной смеси может доходить до 30 мин.

При использовании тестомесильных машин непрерывного действия вместо рецептурной смеси готовится эмульсия, состоящая взаимно нерастворимых жидкостей: водного раствора растворимых в воде рецептурных компонентов и расплавленного жира. В эмульсии жир находится в диспергированном виде и в зависимости от размера жировых шариков меняется стойкость эмульсии.

От стойкости эмульсии зависит соблюдение рецептуры при замесе теста на эмульсии. Она не должна расслаиваться. Для образования прочной нерасслаивающейся эмульсии необходимо присутствие в ней эмульгатора – поверхностно-активного вещества. Эмульгатор снижает поверхностное натяжение на границе раздела водной и жировой фаз, покрывает тонкой прочной пленкой частицы дисперсной фазы и препятствует их слиянию, что может привести к расслаиванию эмульсии.

Эмульгаторы вводятся вместе с некоторыми видами сырья, такими как меланж и молоко. В яичных продуктах содержится природный эмульгатор лецитин, в молоке эмульгатором является белок – казеин. В состав эмульсии для сахарного печенья входит 8…10 составляющих компонентов.

Приготовление эмульсии. В эмульсатор на рабочем ходу загружают все жидкие компоненты и сахарную пудру или сахар-песок и перемешивают 5…10 мин. Затем добавляют растворы химических разрыхлителей и в последнюю очередь жир температурой около 40 °С, ароматические вещества. Все тщательно перемешивают до однородной консистенции в течение 7…10 мин. Температура эмульсии – не более 30 °С.

Если в рецептуру входит нетрадиционное сырье (молочная сыворотка, сухое обезжиренное молоко, лактоза, виноградное вакуум-сусло, сок и др.), его вводят в эмульсию вместе с жидкими компонентами.

Готовая эмульсия из эмульсатора подается в промежуточную обогреваемую емкость с мешалкой, где поддерживается температура эмульсии не более 30 °С. Из емкости эмульсия непрерывно подается в тестомесильную машину непрерывного действия. Можно также эмульсию использовать при периодическом замесе. Технология, включающая приготовление из жидких компонентов эмульсии, позволяет упростить производственный процесс, применять в данном случае дозатор для эмульсии и дозатор для сыпучих компонентов – муки, крахмала и крошки.

Приготовление теста. Приготовление теста в месильных машинах периодического действия осуществляется путем смешивания рецептурной смеси с мукой, крахмалом и крошкой. Сыпучие компоненты добавляют в месильную машину после приготовления рецептурной смеси. Продолжительность замеса составляет 20…30 мин в зависимости от температуры (времени года), свойств муки и других факторов. Частота вращения лопастей месильной машины 14…20 об/мин. При более интенсивном замесе продолжительность его уменьшается до 12…15 мин.

Готовое тесто должно быть однородным, хорошо перемешанным (без следов непромеса), пластичным, иметь температуру 19…25 °С. При длительном замесе тесто может затянуться и по своим свойствам и структуре приблизиться к затяжному тесту. Качество сахарного печенья при этом ухудшается.

Приготовление теста в месильных машинах непрерывного действия осуществляют путем смешивания эмульсии со смесью сыпучих компонентов: муки, крахмала и крошки (крошку получают из отходов печенья и вводят в количестве не более 5 %).

В тестомесильную машину одновременно двумя потоками подаются эмульсия из промежуточного бака насосом и сыпучая смесь ленточным дозатором. Допускается добавлять крошку вручную. Продолжительность замеса теста в месильных машинах непрерывного действия меньше, чем в машинах периодического действия, и составляет 5…10 мин против 20…30 мин. Температура теста не должна превышать 30 °С.

Формование тестовых заготовок. Осуществляется отсадкой – одним из самых сложных процессов, отвечающим за физико-механические свойства сформованного полуфабриката. Качество тестовых заготовок зависит главным образом от влагосодержания теста и температуры. С повышением влагосодержания теста усиливается прилипание теста к формующим органам машины; увеличивается количество отходов; снижается производительность машины.

При влажности ниже 15 % снижаются пластичность теста и качество формования. Повышенная температура теста приводит к ухудшению качества печенья.

Выпечка. При производстве печенья выпечку осуществляют в туннельных одноленточных печах непрерывного действия с газовым или электрическим обогревом. При полумеханизированном способе производства тестовые заготовки укладывают на чистые, подогретые до температуры 60…70 °С трафареты и подают их в печь.

Технологические параметры выпечки могут меняться в зависимости от типа печи, степени ее заполнения и других факторов. Выпечку тестовых заготовок, осуществляют при температуре 220…240 °С в течение 4,5…5,5 мин; при температуре 240… 260 °С – в течение 3,5…4,5 мин; при температуре 260…300 °С – в течение 2,5…3,5 мин.

Выпечка в производстве печенья, как и других мучных кондитерских изделий, является сложной и одной из ответственных операций, влияющих на качество изделий. Благодаря ряду физико-химических и коллоидных процессов тестовые заготовки превращаются в изделия. Тестовые заготовки, прежде всего, послойно нагреваются от греющих поверхностей печи и паровоздушной смесью. Через минуту поверхностные слои имеют температуру около 100 °С, а внутренние – около 70 °С.

С ростом температуры происходят удаление влаги и уменьшение влажности теста. На прогрев теста и интенсивность влагоотдачи влияют температура и относительная влажность среды пекарной камеры. В первом периоде выпечки поддерживается сравнительно низкая температура среды пекарной камеры (не выше 160 °С) и высокая относительная влажность (60…70 %). Это интенсифицирует прогрев заготовок и исключает возможность образования корочки. На поверхности образуется эластичная пленка, не препятствующая подъему изделий за счет образования газообразных продуктов и формированию пористой структуры. Газообразные продукты образуются в результате разложения химических разрыхлителей при температуре 60…90 °С.

Объем газообразных продуктов с повышением температуры увеличивается, что придает заготовкам капиллярно-пористую структуру. Образующийся в процессе выпечки пар также играет важную роль в разрыхлении заготовки.

В процессе выпечки основная роль в образовании капиллярнопористой структуры принадлежит белкам и крахмалу муки.

В конце процесса выпечки температура пекарной камеры снижается, и печенье на выходе из печи в поверхностном слое имеет температуру 118…120 °С, во внутренних слоях – около 100 °С.

Горячие изделия невозможно снять с ленты без деформации, поэтому изделия необходимо охладить.

Охлаждение. Происходит, прежде всего, на той части ленты, которая выступает из печи, до момента затвердевания. Дальнейшее охлаждение печенья происходит на транспортерах, на которые печенье переходит с ленты печного конвейера. В первые 3 мин печенье охлаждается без принудительной циркуляции воз духа, а в последующие 3 мин – с принудительной циркуляцией воздуха со скоростью 3 м/с, затем подается на отделку и упаковку.

При выпечке печенья на трафаретах их устанавливают на каруселях или специальных этажерках и охлаждают до температуры около 50 °С. Охлажденное печенье снимают руками или сбивают ударом трафарета о внутреннюю стенку производственного ящика. Заполнение ящика печеньем должно производиться не более, чем на 2/3 высоты ящика. При охлаждении печенья проводится испарение влаги за счет аккумулированного изделиями тепла во время выпечки, т. е. происходит усушка. По мере охлаждения удаление влаги замедляется, а затем полностью прекращается.

Если охлаждение осуществляют без принудительной циркуляции воздуха, удаление влаги идет медленнее, и размеры усушки увеличиваются. При использовании охлаждающего воздуха большое влияние на усушку оказывает скорость воздуха. При увеличении скорости воздуха температура печенья снижается быстрее и удаление влаги из изделий замедляется. Использование слишком холодного воздуха может вызывать образование трещин в изделиях.

Упаковывание и хранение. Осуществляют согласно действующей нормативной документации.

3. Организация и принципы функционирования комплексов технологического оборудования

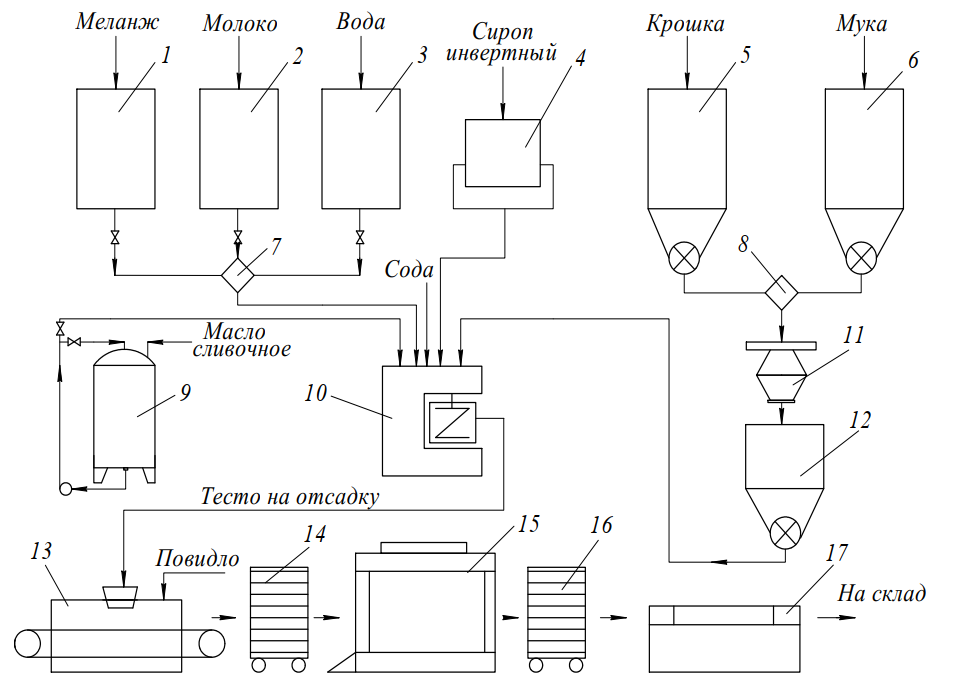

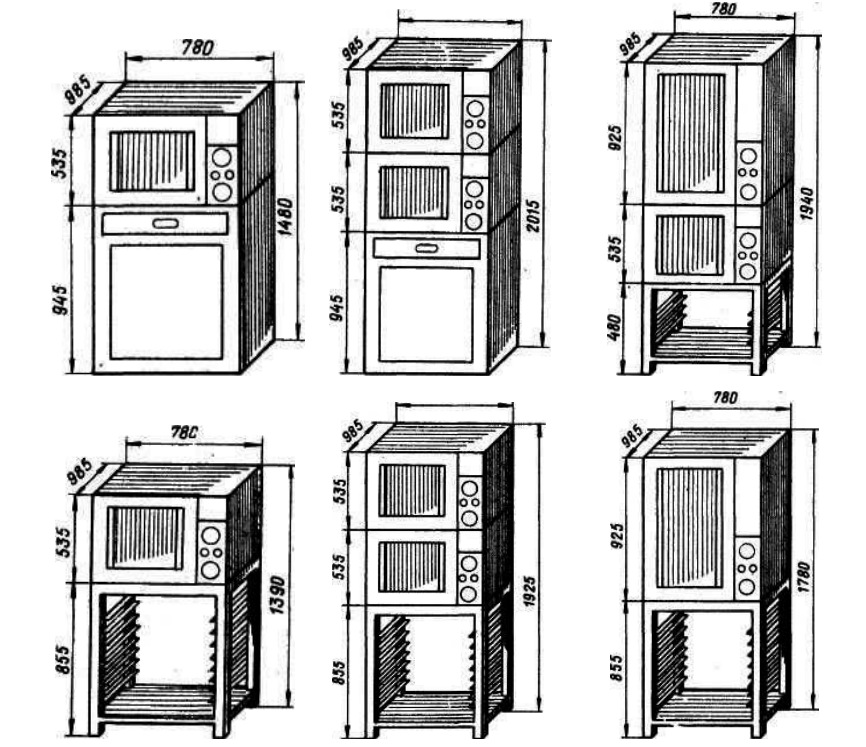

Машинно-аппаратурная схема комплекса технологического оборудования для производства сахарного печенья представлена на рис. 1.

В состав оборудования для производства сахарного печенья (типа «Курабье») входят: участок приготовления теста, участок формования, печной агрегат, участок охлаждающий, стол расфасовки.

Для производства печенья сначала приготавливают эмульсию, состоящую из сахарного сиропа, расплавленного жира, инвертного сиропа, подогреваемого в греющей емкости 4, и меланжа. Необходимые компоненты дозируют из соответствующих емкостей 1, 2, 3 в смеситель 7 или бункеров 5, 6 в питатель 8, а затем на весы 11. Затем производят дозировку на замес теста. Замес производится в взбивальной машине 10, куда подают эмульсию из темперирующей емкости 9 и муку из бункера 12. Замес производится в течение 8…12 минут. Используется мука I сорта. Готовое тесто должно обладать хорошими упругими свойствами и быть хорошо перемешанным. Упругость теста достигается интенсивным перемешиванием в течение короткого промежутка времени. Приготовленное тесто выгружается путем опрокидывания бачка вручную.

Рис. 1. Машинно-аппаратурная схема комплекса технологического оборудования для производства сахарного печенья

После этого тесто подается на отсадочную машину 13. Здесь тесто проходит сразу три технологических операции: отсадка заготовок из теста, выминание площадей на заготовках для декорирования и непосредственное декорирование печенья повидлом с помощью механизма дозирования повидла.

После процесса формования под с заготовками устанавливается на стеллажную тележку 14 и вместе с ней закатывается на вращающуюся платформу печного агрегата 15. Температура выпечки 220…240 °С, продолжительность выпечки 8…12 мин в зависимости от начальной влажности теста, температуры печи и степени ее заполнения.

Охлаждение печенья после выпечки происходит с помощью естественной конвекции на стеллажной тележке 16. Затем печенье упаковывают на упаковочном столе 17 в коробки вручную.

4. Ведущее технологическое оборудование

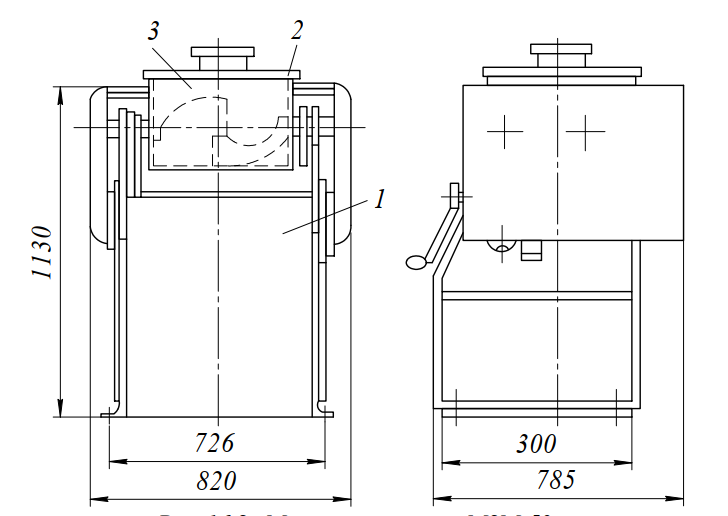

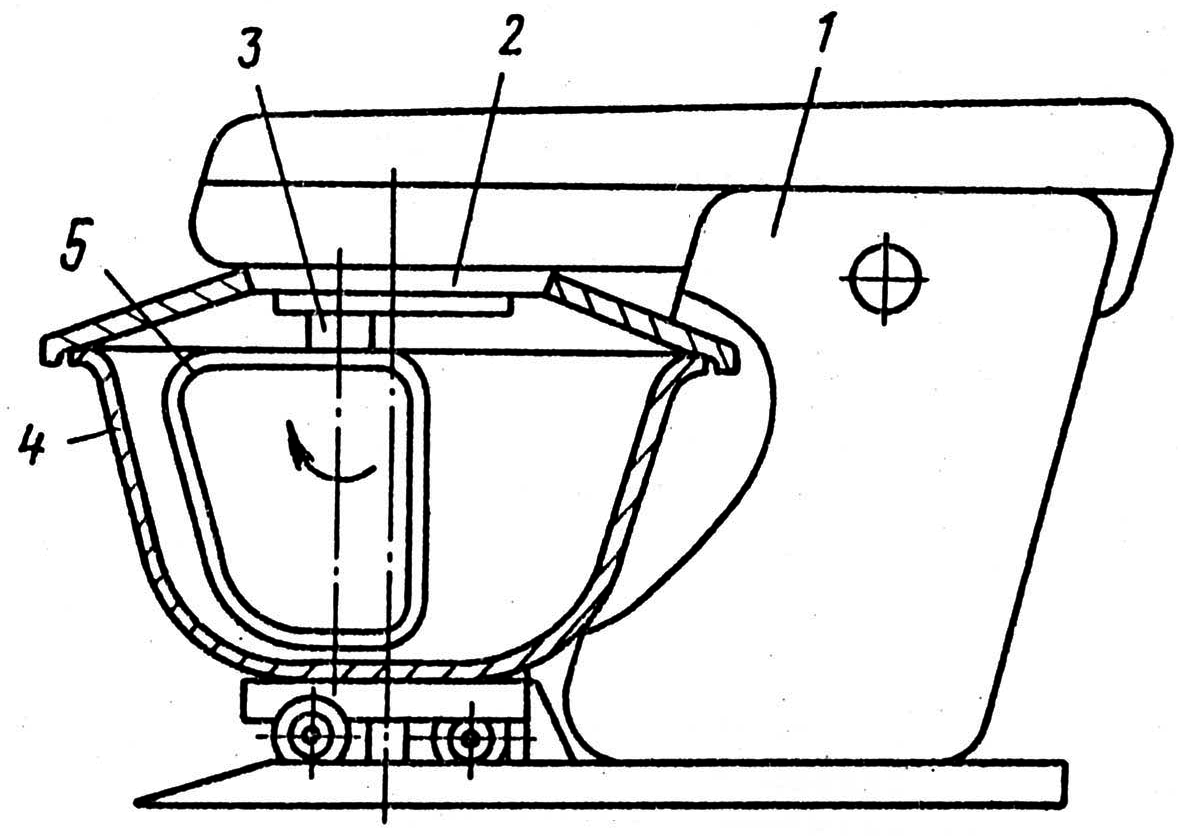

Месильная машина М2М-50 (рис. 2) предназначена для смешивания различных рецептурных смесей кондитерского производства. Рецептурные ингредиенты загружаются через патрубок в крышке 2. Замес выгружается вручную из корыта 3, установленного на станине 1 и опрокидываемого червячной парой, которая приводится во вращение рукояткой.

Во время работы машины электродвигатель через клиноременную передачу и блок шестерен передает вращение двум лопастям специального профиля, они вращаются с разными скоростями так, что движение смешиваемых масс происходит от стенок навстречу друг другу.

Рис. 2. Месильная машина М2М-50

Техническая характеристика месильной машины М2М-50

- Производительность техническая, кг/ч 40

- Рабочая вместимость корыта, м3 0,05

- Число лопастей 2

- Частота вращения лопасти, об/мин: правой 0,77 левой 0,35

- Мощность электродвигателя, кВт 3

- Габаритные размеры, мм 820x785x1130

- Масса, кг, не более 315

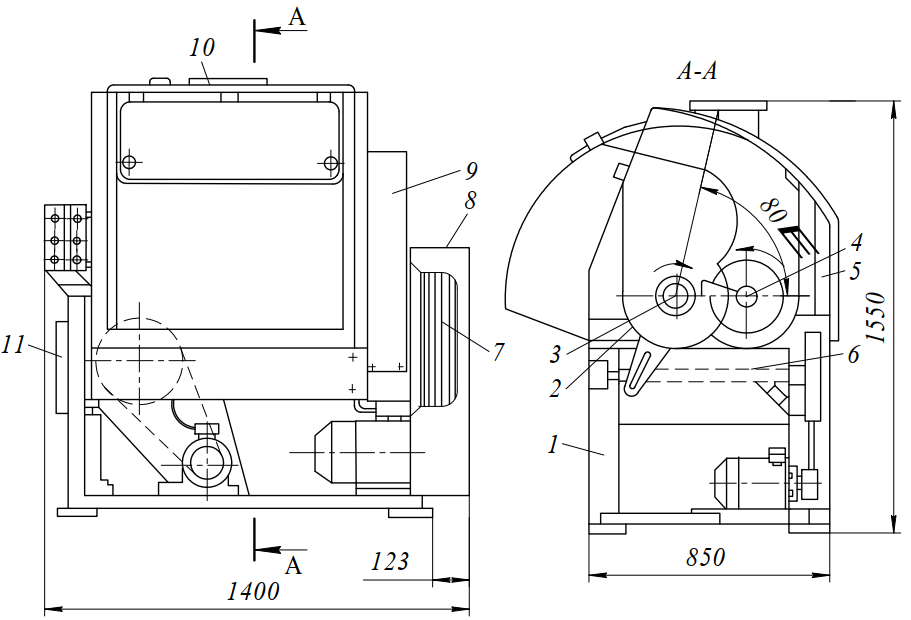

Тестомесильная машина Т2-М-63 предназначена для замеса «крутого теста» для мучных кондитерских изделий.

Машина Т2-М-63 (рис. 3) состоит из станины 1, месильного корыта 2, переднего 3 и заднего 4 с лопастями валов, стационарной крышки 5 с загрузочным окном, механизма поворота корыта 6, приводного устройства 7 и двух электродвигателей.

Опасные места закрыты ограждениями 8 и 9. Все электрооборудование смонтировано в специальном шкафу 11. Передний и задний валы устанавливаются в рабочее положение через большие отверстия в корыте, закрытые корпусами подшипников. Корыто крепится к станине посредством корпусов подшипников переднего вала и четырех болтов. Месильные лопасти располагаются параллельно в горизонтальной плоскости.

Мука и жидкие компоненты подаются через горловину 10 при вращающихся месильных лопастях. Машина работает по принципу натирания продукта между двумя вращающимися лопастями и стенками корыта. После окончания замеса выключают электродвигатель привода лопастей и включают электродвигатель механизма поворота корыта.

Тесто выгружается через разгрузочный люк, закрываемый откидной крышкой.

Рис. 3. Тестомесильная машина Т2-М-63

Техническая характеристика тестомесильной машины Т2-М-63

- Производительность, кг/ч 900

- Масса одного замеса, кг 150

- Вместимость корыта, кг 0,38

- Число лопастей, шт 2

- Частота вращения лопастей, с–1 0,6

- Угол опрокидывания максимальный, град 80

- Установленная мощность, кВт 5,1

- Габаритные размеры, мм 1400x850x1550

- Масса, кг 720

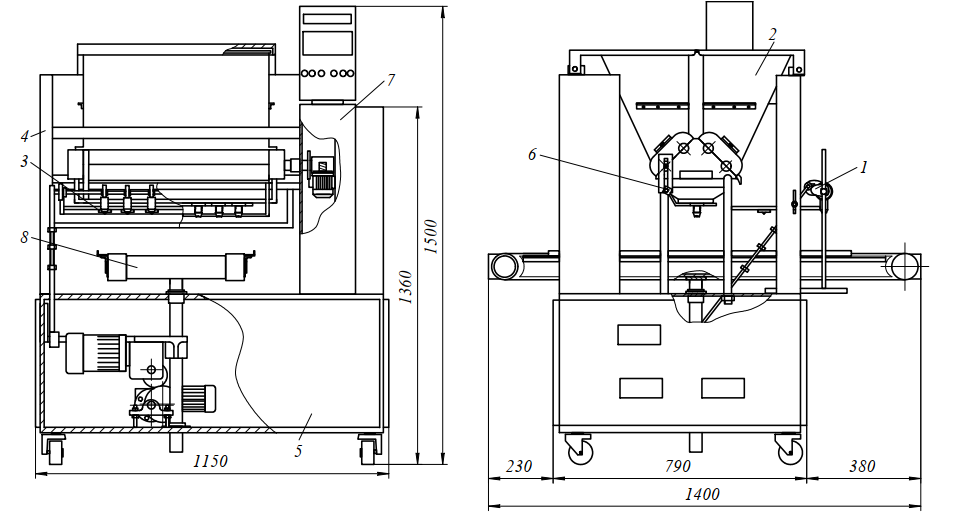

Формующая Drop-машина фирмы «Polin» (Италия) (рис. 4) предназначена для формования различных кондитерских изделий из твердого и мягкого теста. Состоит из основания 1, блока отсадочных головок 2, формовочного стола 3, загрузочного бункера 4, струнного режущего устройства 5 и пульта управления 6.

Рис. 4. Формующая Drop-машина фирмы «Polin» (Италия)

Формующая машина имеет микропроцессорное управление, изготовлена из нержавеющей стали, смонтирована на колесах и содержит загрузочные воронки, опорные конструкции и вальцы для обеих головок (для твердого и мягкого теста).

Вращающаяся (вальцовая) головка для твердого теста предназначена для отсаживания или выдавливания теста твердой консистенции. Рифли ротационных вальцов продавливают тесто через насадки и формируют бисквиты определенной массы и размера. При установке двух загрузочных приспособлений машина может также отсаживать взбитое до нужной консистенции тесто.

Головка для мягкого теста применяется только для отсаживания теста жидкой консистенции. Направление вращения механизмов может быть изменено для всасывания теста с тонкими вкусовыми свойствами из загрузочной воронки через насадки, при этом исключается продавливание теста, что способствует максимальной его воздушности.

В Drop-машине используются неподвижные вращательные и сетчатые рифленые формы. Головки могут быть оснащены различными видами насадок: ровными, рифлеными, насадками со смешенным центром, выполненными из пластмассы или металла, а также насадками, устанавливающимися на одной форме.

Вентилирующая печь фирмы «Eurofours» (Франция) (рис. 5) предназначена для выпечки мучных кондитерских изделий и изготовлена из нержавеющей стали. Эти печи можно устанавливать друг на друга и приставлять одну к другой.

При открывании дверцы отключаются вентиляция и обогрев. Печь состоит из двух турбин, восьми противней, автономной вентиляции, таймера со звуковым сигналом, прецизионного термостата и изоляции из керамического волокна.

Рис. 5. Вентилирующие печи фирмы «Eurofours» (Франция)

5. Новые технические решения технологических задач

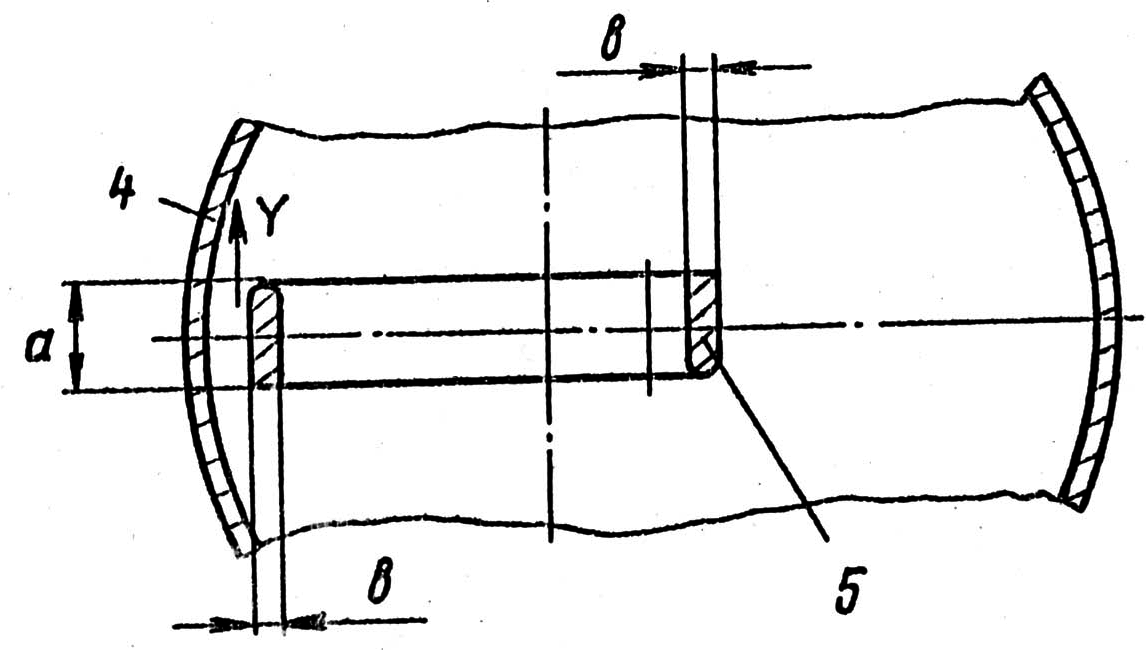

Тестомесильная машина периодического действия (пат. РФ № 1163821, А21, С1/00) состоит из корпуса 1 (рис. 6), привода 2 с выходным валом 3, дежи 4 и установленной на выходном валу привода петлеобразной месильной лопасти 5.

Наибольший линейный размер d поперечного сечения лопасти 5 в направлении перемещения лопасти больше наибольшего линейного размера b того же сечения в направлении, перпендикулярном первому, не менее чем второму и не более чем в 5 раз.

Рис. 6. Тестомесильная машина

Тестомесильная машина работает следующим образом. Вал 3 привода 2 вместе с лопастью 5 (рис. 7) совершает вращательное движение вокруг своей оси и одновременно перемещается вокруг главной оси привода. При этом из загруженных в дежу сухих и жидких компонентов замешивается тесто, однородное по консистенции и влажности.

Рис. 7. Рабочий объем и месильная лопасть

Тестомесильная машина периодического действия отличается тем, что с целью повышения производительности машины и снижения энергозатрат на замес соотношение наибольших линейных размеров поперечного сечения лопасти в направлении ее перемещения и перпендикулярном этому направлению составляет.

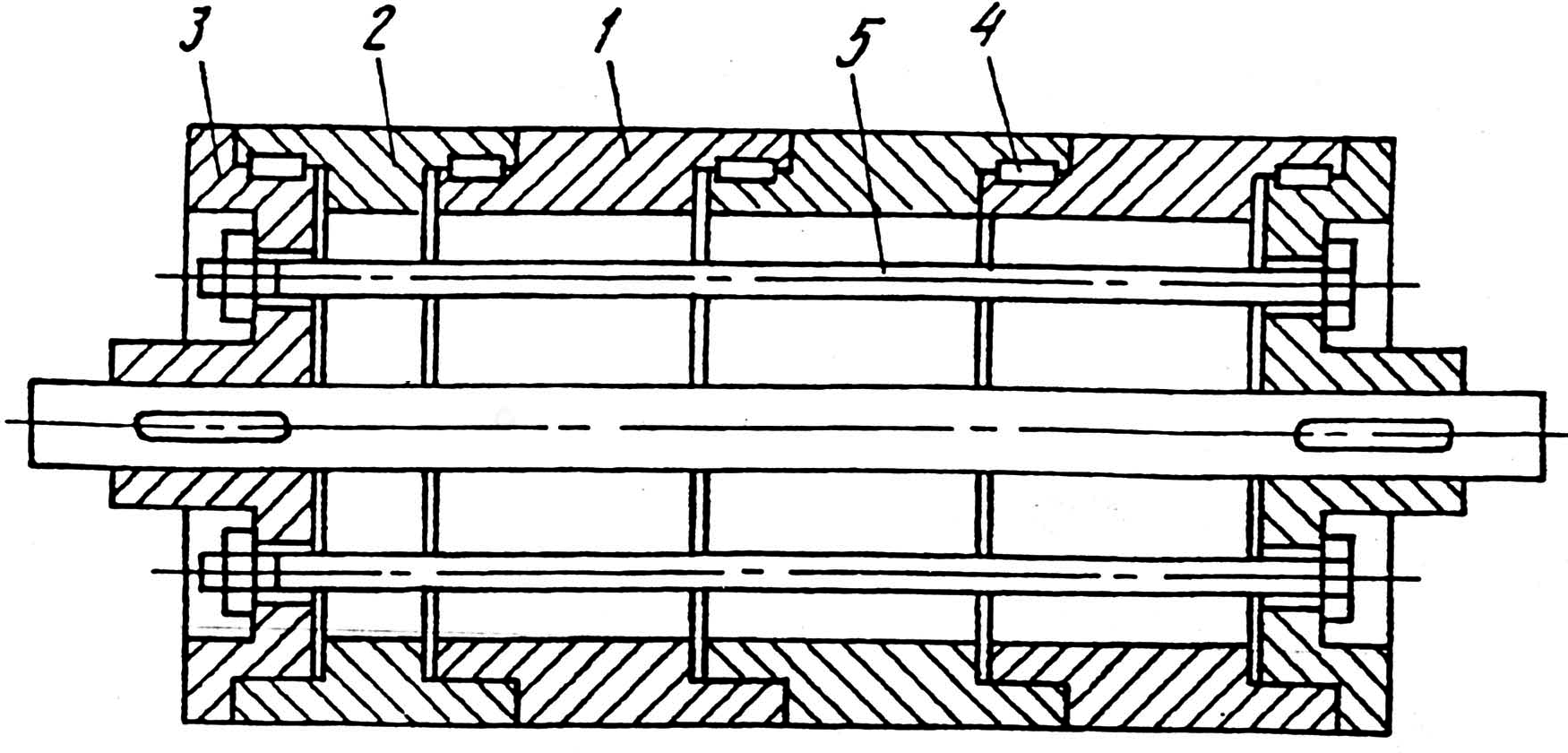

Ротор для формовки сахарных сортов печенья (пат. РФ № 2088088, А21С11/08) состоит из закрепленных на валу фланцев 3 и расположенных между ними колец 1 и 2 (рис. 8), на наружной поверхности которых имеются углубления, являющиеся формами для печенья. Кольца соединены между собой телескопически с помощью центрирующих выступов и расточек и стянуты между собой и фланцами болтами, при этом во фланцах выполнены выступы, в которые кольца упираются своими торцами.

Рис. 8. Наборный ротор

Ротор выполнен из нескольких колец 1 и 2, различных по форме и имеющих углубления — формы для печенья, одно из колец 1 имеет с одной стороны — цилиндрическую расточку такого же диаметра. Крайнее, примыкающее к одному из фланцев 3 кольцо 2, имеет расточку с обеих сторон. Ротор скрепляется шпонками 4 и стяжными болтами.

При сборке выступ каждого кольца входит в расточку соседнего кольца, обеспечивая их взаимную центровку, а от поворачивания колец относительно друг друга кольца удерживаются шпонками 4, жесткость составного ротора обеспечивается стяжными болтами 5, затяжка которых должна быть такой, чтобы напряжение сжатия колец между собой превосходило напряжение растяжения на поверхности кольца, возникающее в результате изгибающих усилий в наиболее напряженном сечении. Иных крепежных деталей для сборки ротора не требуется.

Ротор для формовки сахарных сортов печенья отличается тем, что кольца соединены между собой телескопически с помощью центрирующих выступов и расточек и стянуты между собой и фланцами болтами, при этом во фланцах выполнены выступы, в которые кольца упираются своими торцами.

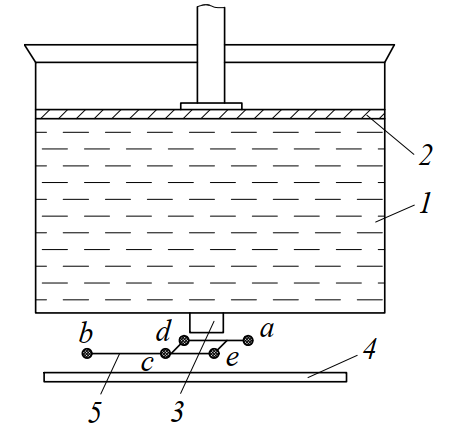

Устройство для отсадки заготовок тестообразных масс (А. с. № 1655428, А21, С11/18) (рис. 9), обеспечивающее улучшение производительности. Струна 5 перемещается под патрубком 3 емкости 1 со скоростью, возрастающей от 0 до максимального значения.

Рис. 9. Схема устройства для отсадки заготовок тестообразных масс

Устройство работает следующим образом. Обрабатываемую массу выпрессовывают через патрубок 3 из емкости 1 с постоянным по высоте поперечным сечением посредством перемещающегося вертикального поршня 2. В промежутке между выходным патрубком 3 и потоком поддонов 4 с помощью кривошипного привода перемещается струна 5, отрезающая заготовки. В крайних точках перемещения струны a и b она имеет нулевую скорость. В рабочий полуцикл струна перемещается по траектории abcd, а на холостом ходу — по траектории bcea.

Струна достигает своей максимальной скорости в рабочий полуцикл после отрезания тестовой заготовки, т.е. в средней точке с после прохождения 2 под патрубком. Благодаря этой особенности цикл срезания можно установить не более 1/4с при сохранении упорядоченного расположения отрезанных тестовых заготовок. Это возможно только при перемещении струны после отрезания заготовки. Срезанная струной 5 заготовка не отделяется сразу от струны, а перемещается с последней как одно целое до тех пор, пока струна не упадет вместе с несущей рамой на нижний уровень bc, где заготовка отрывается, а струна продолжает горизонтальное движение к точке b.

Верхняя часть заготовки, контактирующая со струной 5, при этом не замедляет своей скорости в направлении срезания и не испытывает тормозящего момента относительно центра тяжести заготовки, движущегося в направлении срезания со стороны струны в момент взаимодействия с последней. При создании такого момента тестовая заготовка перед попаданием на поддон 4 вращается и положение заготовок на листах становится неупорядоченным.

Устройство для отсадки заготовок тестообразных масс отличается тем, что с целью повышения производительности струна перемещается так, что максимальное значение скорости она достигает после прохождения под патрубком.