Содержание страницы

Пирожные и торты – высококалорийные изделия с разнообразным приятным вкусом и ароматом, привлекательным внешним видом. Внешний вид создается художественной отделкой поверхности изделий отделочными полуфабрикатами.

Пирожные – это кондитерские изделия небольшого размера массой 35…110 г, приготовленные из выпеченных полуфабрикатов, заполненных или прослоенных кремом, фруктовой или помадной начинками, украшенные сверху кремом, фруктами, глазированные глазурью или обсыпанные сахарной пудрой, ореховой крошкой и др.

Торты значительно отличаются от пирожных размерами, высокой художественной отделкой и массой (от 250 г до 5,0 кг).

1. Характеристика сырья и продукции

Основными видами сырья являются мука пшеничная, сахар-песок, жиры, яйцепродукты, разрыхлители. Дополнительными видами сырья служат молочные продукты, крахмал, орехи, фрукты и ягоды в свежем виде, фруктово-ягодные заготовки, какао продукты, патока крахмальная, мед, студнеобразователи, спиртосодержащие продукты, ароматизаторы, красители и др.

Мука пшеничная – основной вид сырья в производстве тортов и пирожных, вырабатывается следующих сортов: крупчатка, высшего, 1-го и 2-го сортов, обойная. Специализированная мука для выработки мучных кондитерских изделий в нашей стране отсутствует, поэтому для их производства применяется мука пшеничная хлебопекарная. Влажность муки должна быть 14…15 %. В рецептурах на кондитерские изделия расчетная влажность составляет 14,5 %.

Крахмал получают из картофеля и кукурузы, а также в небольших количествах из пшеницы и риса. Применяется в основном картофельный и кукурузный крахмалы. Это белый порошкообразный продукт. Используется для приготовления выпеченных полуфабрикатов, так как ограничивает набухание белков муки (снижает упругие свойства теста) и придает рассыпчатость изделиям. Крахмал гигроскопичен и восприимчив к запахам. Равновесная влажность картофельного крахмала – 20 %, а кукурузного – 13%. При разжевывании крахмала не должно ощущаться хруста, посторонних запахов и вкуса. В холодной воде крахмал не растворяется, а в горячей превращается в прозрачную студнеобразную массу (клейстер).

Хранение крахмала осуществляется при температуре 16…17 °С и относительной влажности воздуха 70 % из-за его высокой гигроскопичности.

Сахар-песок применяется при производстве почти всех кондитерских изделий. Основным сырьем для производства сахара-песка в РФ является сахарная свекла. Получаемый из-за рубежа сахар-песок вырабатывается, кроме сахарной свеклы, из сахарной кукурузы, сахарного тростника и др.

Сахар-песок в соответствии с ГОСТ 21-94 содержит 99,55…99,75 % сахарозы, 0,14…0,15 % влаги и незначительное количество несахаров – 0,05…0,65 %, а металлопримесей – не более 3 мг/кг. Сахар-песок имеет белый блестящий цвет, сухой на ощупь, сладкого вкуса, без посторонних привкусов и запаха.

Сахар-песок следует хранить в сухих и чистых помещениях при температуре не выше 40 °С и относительной влажности воздуха не выше 70 %.

Жиры являются рецептурными компонентами многих групп кондитерских изделий в виде индивидуального сырья или составной части сельскохозяйственного сырья (орехов, кунжутного, подсолнечного семян и т.д.). Жиры играют существенную роль в образовании структуры изделий, формировании вкуса и аромата. Применяются в твердом и жидком виде. К твердым жирам относятся коровье сливочное масло, гидрогенизированные жиры, маргарин, кондитерский жир, какао-масло, кокосовое масло. Жидкие жиры представляют растительные масла: подсолнечное, кукурузное, соевое, арахисовое, хлопковое, оливковое, рапсовое.

В последние годы различными фирмами в широком ассортименте предлагаются жиры специального назначения для использования в кондитерской отрасли. Это заменители и эквиваленты какао-масла, жиры для начинок, жиры для отдельных видов выпеченных полуфабрикатов, жиры кремов. В основном это жиры, полученные на смеси частично гидрогенизированных и рафинированных растительных масел и жиров с содержанием жира 82…99 %. Они обладают совместимостью с другими жирами, придают пластичность массам, улучшают структуру и цвет готовых изделий, повышают сроки годности изделий.

Молоко и молочные продукты в производстве кондитерских изделий применяют в натуральном виде и в виде обезжиренного сгущенного молока с сахаром, молока цельного сгущенного с сахаром, молока сухого и т.д.

Цельное натуральное молоко содержит кроме воды 11,5 % сухих веществ, которые включают молочный сахар и соли, находящиеся в коллоидном состоянии, и жир в виде мельчайших шариков от 0,5 до 20 мкм. Беловато-желтоватый цвет молока придается жировыми шариками. Молоко должно быть без посторонних привкусов и запахов.

Самая ценная часть молока – это белки, которые подразделяются на казеин (2,8 %), молочный альбумин (0,5 %), молочный глобулин (0,2 %) и содержат все незаменимые аминокислоты.

Цельное молоко поступает на предприятие в специально оборудованной холодильной камере с температурой 8…10 °С при хранении в течение 6…12 ч и 4…5 °С – в течение 24…36 ч.

Сливки с содержанием жира 10, 20 и 35 % получают сепарированием цельного молока. Представляют собой жидкий однородный продукт без комочков жира и хлопьев белка, белого цвета с желтоватым оттенком, с чистым запахом и сладковатым вкусом. Свежие натуральные сливки применяют вместо молока с пересчетом по жирности. Из сливок с содержанием жира 20 и 35 % приготавливают сливочный крем.

Молоко сгущенное получают путем уваривания молока в вакуумаппаратах с добавлением или без добавления сахара. Оно широко применяется при изготовлении многих кондитерских изделий. Кроме цельного сгущенного молока используются обезжиренное сгущенное молоко и сгущенные сливки, которые получают увариванием в вакуум-аппаратах обезжиренного молока и сливок.

Молоко сухое получают высушиванием цельного или обезжиренного молока на распылительных или вальцовых сушилках.

Сухое цельное или обезжиренное молоко при необходимости предварительно растворяется в небольшом количестве воды при температуре 20…35 °С (при получении на распылительной сушилке) и 80…85 °С (на вальцовой сушилке).

Широкое применение в кондитерском производстве нашли консервированные сливки: сгущенные с сахаром, сухие, сухие с сахаром.

Яйца и яйцепродукты. При производстве кондитерских изделий применяются куриные яйца в натуральном виде или яйцепродукты: меланж, яичный порошок, мороженые яичные желток и белок. Гусиные и утиные яйца вследствие их бактериального загрязнения в редких случаях могут использоваться только для выпечки мучных кондитерских изделий, кроме изделий из сбивного теста. Цельное яйцо состоит, %: белок – 58,5; желток – 30,3; скорлупа – 11,5. Категория яиц (I и II) устанавливается по массе одного яйца, состоянию скорлупы, видимости желтка, его подвижности. Масса яйца I категории – 54 г, II категории – не менее 40 г.

Яйцепродукты замороженные выпускаются в виде меланжа (свежая замороженная яичная масса без скорлупы), яичного белка и яичного желтка. Замороженный меланж – темно-оранжевого цвета, а после оттаивания – от светло-желтого до светло-оранжевого.

Яичный желток замороженный имеет палево-желтый цвет, а после оттаивания – от желтого до палево-желтого. Цвет яичного белка замороженного – от беловато-палевого до желтого и желтовато-зеленого, а после оттаивания – палевый. Замороженные продукты не должны иметь посторонних запахов и привкусов.

Замороженный меланж, белок и желток хранятся при минусовых температурах (-6 °С). Банки с замороженным меланжем предварительно обмывают теплой водой, а затем размораживают в ваннах с температурой не выше 45 °С. Повторное замораживание запрещено.

Хранение дефростированных продуктов более 4 ч не допускается.

Сухие яичные продукты вырабатываются в виде яичного порошка, т.е. сухой меланж яйца, сухого белка и сухого желтка. Цвет яичного порошка – светло-желтый, сухого желтка – желтый с оранжевым оттенком, сухого белка – серовато-белый. В продукте не допускаются посторонние примеси. Сухие яичные продукты не должны иметь посторонних привкусов.

Сухие яичные продукты можно хранить продолжительное время в течение 2 лет при температуре до 2 °С, а при температуре не выше 6 °С – до 6 месяцев. Помещение для хранения сухих продуктов должно быть сухим, прохладным, хорошо вентилируемым и затемненным.

Разрыхлители способствуют образованию пористой структуры и увеличению объема изделий. Разрыхлители применяются химические и биохимические (хлебопекарные дрожжи). В качестве химических разрыхлителей используют гидрокарбонат натрия NaHCO3, карбонат аммония (NH4)2CO3, разрыхлители в состав которых входят пирофосфат натрия, гидрокарбонат натрия, монофосфат кальция, сульфат кальция, кукурузный крахмал и др.

Также используются различные ароматизаторы, пищевые кислоты, пищевые красители, спиртные напитки и вина.

Пирожные и торты занимают значительное место в ассортименте мучных кондитерских изделий (около 34,5 %).

Отличительные особенности изделий данного вида заключаются в более высоком содержании сахара-песка и жира и меньшем содержании муки, чем в остальных мучных кондитерских изделиях. Изделия характеризуются значительным содержанием влаги. В связи с этим они имеют небольшую стойкость при хранении – в течение нескольких дней.

Пирожные и торты изготавливаются штучно с тщательной художественной отделкой поверхности кремом или другими отделочными полуфабрикатами.

Вкус, запах и цвет тортов и пирожных отличает большое разнообразие, и они должны соответствовать данному наименованию. Торты и пирожные должны быть без посторонних запахов и привкусов. Наличие посторонних включений и хруста в пирожных и тортах не допускается.

Форма пирожных и тортов должна быть правильной, без изломов и вмятин, с ровным обрезом для нарезных изделий.

Пирожные и торты отличаются большим содержанием крема (23…40 %). В последние годы вырабатываются пирожные и торты со значительно меньшим количеством крема. Для этого используются фрукты и ягоды в натуральном и консервированном виде.

Пирожные и торты имеют собственные наименования и отличаются по виду выпеченного полуфабриката, применяемого в качестве основы изделия, характеру отделки или форме и рисунку готового изделия. В настоящее время в этой группе вырабатывается около 80 % тортов и 20 % пирожных.

Десертные или мелкоштучные пирожные выпускаются массой 10…12 г и укладываются в коробочки в виде смесей различных пирожных (около 9 наименований) или одного вида.

В зависимости от вида выпеченного полуфабриката пирожные подразделяются на бисквитные, песочные, слоеные, вафельные, ореховые, воздушные, крошковые, заварные, сахарные и комбинированные.

По форме пирожные могут быть круглыми, квадратными, прямоугольными, овальными, цилиндрическими, конусными и фигурными (треугольники, рожки, муфточки, бантики, калачики и т. д.).

Торты также делятся на аналогичные группы: бисквитные, песочные, слоеные, миндально-ореховые, вафельные, белково-сбивные (воздушные), крошковые и комбинированные из разных выпеченных полуфабрикатов.

Торты вырабатывают по утвержденным унифицированным рецептурам. Торты массового производства имеют массу 0,5; 1,0; 2,0 кг. Предприятия наряду с этим создают так называемые фигурные (литерные), элитные торты, разрабатывают рецептуру, сложную художественную отделку по определенной тематике. Масса этих тортов: 3; 5; 10 кг.

Пирожные и торты относятся к скоропортящимся продуктам, малоустойчивым в хранении из-за повышенного содержания жира и влаги.

2. Особенности технологии приготовления пирожных и тортов

Основными технологическими стадиями приготовления пирожных и тортов являются приготовление выпеченных полуфабрикатов, их охлаждение, приготовление отделочных полуфабрикатов, отделка полуфабрикатами, упаковывание и хранение.

Учитывая большое многообразие ассортимента тортов и пирожных, рассмотрим технологические аспекты производства наиболее распространенных видов кондитерских изделий – бисквитных и песочных.

Приготовление выпеченных полуфабрикатов. Приготовление основных выпеченных полуфабрикатов состоит в приготовлении теста, его формовании, выпечки и охлаждении.

Бисквитный полуфабрикат – это пышный мелкопористый полуфабрикат с мягким эластичным мякишем. Его получают сбиванием яичного белка с сахаром-песком с последующим перемешиванием сбитой массы с мукой и выпечкой полученного теста.

В зависимости от входящих в бисквитное тесто компонентов и способа производства вырабатывается бисквит (основной), бисквит с какаопорошком, бисквит с орехом, бисквит с изюмом, бисквит с орехом и изюмом, бисквит со сливочным маслом, бисквит круглый «Буше».

Наиболее распространенным является периодический способ получения бисквитного теста под давлением. В герметически закрытой камере сбивается смесь яичного меланжа с сахаром-песком под постоянным давлением 0,15 МПа в течение 10…15 мин. Затем давление снимается, и готовая сбитая масса увеличивается в объеме в 2,5…3 раза. К готовой массе добавляется мука, и смесь сбивается без давления в течение 15 с.

Замес бисквитного теста традиционным способом производят в сбивальных машинах вертикального типа. Меланж с сахаром-песком сбивается 25…45 мин. Сбивание массы производится сначала на малой частоте вращения венчика, затем частоту увеличивают до 250…300 об/мин на вертикальных машинах и до 240 – на горизонтальных. Готовность массы определяется по увеличению ее объема в 2,5…3 раза, приобретению светлокремового оттенка, полному растворению сахара-песка до исчезновения крупинок. Затем вводится мука и перемешивается быстро со сбитой массой не более 15 с. Более длительный (свыше 15 с) замес теста может привести к его оседанию, так как пузырьки воздуха, которыми оно насыщено в процессе сбивания, будут улетучиваться, и бисквит получается плотным. При получении бисквитного теста в вертикальных машинах, не имеющих крышек, емкость машины используется на 75 %, иначе тесто будет разбрызгиваться. В горизонтальных машинах с крышками емкость используется на 85…90 %. Влажность бисквитного теста – 36…38 %, температура 20…25 °С, плотность 450…500 кг/м3.

Готовое тесто выгружается в емкость и направляется на формование. Песочный полуфабрикат – это рассыпчатый полуфабрикат, содержащий большое количество сахара и жира, вырабатываемый без добавок и с добавками ореха и какао-порошка.

Для песочного теста используется мука с содержанием клейковины 28…34 % обязательно слабого качества. При большом количестве и силе муки тесто получается затяжистым. При слишком малом количестве слабой клейковины тесто получается крошливым. В этом случае надо снизить количество сахара до 10 % против предусмотренного рецептурой и увеличить продолжительность замеса. Тесто готовится на химических разрыхлителях. Эссенция желательна ванильная или ромовая. Цитрусовые эссенции придают песочному полуфабрикату нехарактерный для него аромат. При использовании песочного полуфабриката для изделий с ароматизированным кремом или желе дозировку эссенции надо уменьшить.

Соль требуется самого тонкого помола, чтобы при замесе она легко растворялась в тесте. При наличии крупной соли ее следует предварительно измельчить.

Замес песочного теста производится в тестомесильных машинах периодического действия любой конструкции. Песочное тесто должно быть однородным, без комочков, пластичной консистенции.

В месильной машине жир и сахар-песок перемешиваются 15…30 мин, затем вводится постепенно меланж и остальное сырье по рецептуре, кроме муки. Масса перемешивается до однородной консистенции. В конце замеса вводится мука. Увеличение продолжительности замеса с мукой может привести к образованию затянутого теста, так как повышается набухаемость клейковины.

Формование. Готовое тесто поступает на прокатку, где его раскатывают до определенной толщины на пласты механизированным или ручным способом. Перед раскаткой порцию теста формуют в виде прямоугольника. На разделку рекомендуется брать тесто массой 3…4 кг. Получающиеся обрезки кладут в следующую порцию теста.

При приготовлении нарезных пирожных острием ножа на тестовой заготовке делают наколы для предотвращения вздутия.

Тесто для колец, звездочек, полумесяца раскатывают толщиной 6…7 мм и потом жестяными выемками формуют. Тесто для корзиночек раскатывают до толщины 7…8 мм, затем накладывают на гофрированные металлические формочки, прижимая к дну и боковым поверхностям. Для трубочек пласт теста раскатывают до 3 мм, разрезают на полоски, шириной 65 и длиной 105 мм, накладывают на трубочки из белой жести и края склеивают.

Для изготовления отдельных деталей к тортам (больших ручек к бисквитно-кремовым корзинкам, палок, скамеечек и т.д.) применяется песочное тесто с меньшим содержанием влаги. В данном случае к небольшому куску приготовленного теста дополнительно подмешивают муку. Тесто становится крутым, и из него легко формуются требуемые детали.

Разделку теста следует производить при температуре помещения 16…20 °С, так как при более высокой температуре масло в тесте находится в размягченном состоянии и недостаточно прочно связано с ним. Такое тесто крошится при раскатывании, а изготовленные из него изделия – жесткие.

Выпечка и разделка. Разделанное и отформованное тесто сразу направляется на выпечку. Если произойдет задержка перед посадкой в печь, то его следует поместить в стороне от печи, в прохладном месте. Листы для выпечки песочного теста дополнительно не смазываются жиром, так как жирное песочное тесто к листу не прилипает. Далее пласты теста укладываются на лист или в формочку и направляются на выпечку.

Выпечка производится в печах любой конструкции при температуре 200…225 °С в течение 10…12 мин. Толстые пласты выпекаются при пониженной температуре, а тонкие – при повышенной. В условиях высокой температуры толстые пласты сверху подгорают, а внутри образуется закал. Продолжительность выпечки лепешек – 10…13 мин, корзиночек, колец, полумесяцев – 12…15 мин.

При необходимости выпечки в одной печи нескольких полуфабрикатов (бисквитного и др.), требующих выпечки при более низкой температуре, песочный полуфабрикат выпекают и при пониженной температуре, но не ниже 210 °С, при этом продолжительность выпечки увеличивается.

Выпеченный полуфабрикат разрезается в продольном и поперечном направлениях дисковыми ножами.

Охлаждение осуществляется до температуры 25 °С в условиях цеха или камере. Влажность песочного полуфабриката составляет 4…7 %.

Приготовление отделочных полуфабрикатов. Отделочные полуфабрикаты применяются для художественной отделки, украшения, прослойки выпеченных полуфабрикатов. Они придают изделиям приятный внешний вид, вкус и аромат. Большое разнообразие отделочных полуфабрикатов сводится к следующим видам: кремы, фруктово-ягодные полуфабрикаты, марципаны, посыпки и др.

Кремы – это пластичная пенообразная масса. Сырьем для приготовления кремов служат меланж или яичные белки, сливочное масло, сливки с добавлением сахара-песка, молока, вкусовых и ароматических веществ. При сбивании вышеназванных видов сырья масса становится пышной за счет насыщения воздухом. В производстве мучных кондитерских изделий применяются следующие виды кремов: сливочные, масляные, белковые, заварные. Рассмотрим приготовление сливочного крема.

Крем сливочный (основной) приготавливается на сахарной пудре и сгущенном молоке. Предварительно зачищенное сливочное масло нарезается на мелкие кусочки или стружку и загружается в вертикальную сбивальную машину, где перемешивается при малых оборотах венчика в течение 5…7 мин, пока оно не побелеет и станет пышным. После этого частота вращения венчика увеличивается до 240…300 об/мин и в сбитое масло постепенно вводится сахарная пудра одновременно с прокипяченным и охлажденным до 25 °С сгущенным молоком, а в конце сбивания добавляются пудра ванильная и спиртосодержащие добавки.

Общая продолжительность сбивания 10…15 мин, температура крема 18…20 °С. Поверхность крема глянцевая. При получении крупитчатости в готовом креме необходимо влить в него подогретое сгущенное молоко. Когда крем становится рябоватым (отсекается), необходимо слегка его подогреть и сбить. Если это не помогает, крем охлаждается, слегка перемешивается и выкладывается на частое сито. После отделения жидкости от крема он слегка подогревается и снова сбивается. При потере кремом глянца добавляется масло и крем снова сбивается.

Отделка полуфабрикатами. Зачищенный бисквитный полуфабрикат разрезается по горизонтам на два или три слоя. Поверхность одного слоя промачивают промочкой на машине или вручную, покрывают равномерным слоем крема или фруктовой начинки, покрывают вторым слоем бисквита, промачивают промочкой и снова покрывают поверхность и боковые стороны кремом или начинкой. Крошкой обсыпаются боковые стороны. Отделку тортов выполняют в художественном оформлении отделочными полуфабрикатами в различных комбинациях.

Бисквитные пирожные прослаивают и отделывают так же, как и торты. Рисунок отделки и украшений более простой.

Бисквитные пирожные вырабатывают нарезными и штучными. Нарезные пирожные могут иметь различную форму (треугольную, овальную, прямоугольную и т.д.). Штучные пирожные вырабатываются в виде отдельных изделий.

Песочные торты прослаивают кремом, фруктовой начинкой или вареньем. Поверхность отделывается кремом, вареньем, орехами, фруктами, цукатами или может быть залита желе, глазирована помадой или другими полуфабрикатами. Боковые поверхности торта обмазывают кремом и обсыпают крошкой.

Песочные пирожные так же, как и торты, прослаиваются кремом или фруктовой начинкой и украшаются различными фруктовыми полуфабрикатами. Они вырабатываются нарезными в виде прямоугольных полосок или штучными в виде колец, полумесяцев, звездочек и корзиночек.

Вафельные торты выпускают в виде вафельных листов, прослоенных жировой или пралиновой начинками. Число слоев от 5 до 9. Поверхность вафельных тортов или намазывается той же начинкой с художественной отделкой, или глазируется шоколадной или кондитерской глазурью.

Упаковывание и хранение. Штучные торты и фасованные пирожные укладываются в коробки из полимерных материалов или из картона. Дно коробки застилается салфеткой из пергамента, целлофана или других материалов. Пирожные укладываются в один ряд в пластмассовые, металлические или дощатые ящики, снабженные плотно прилегающими крышками. Транспортирование пирожных и тортов должно обеспечить их сохранность и качество. Торты и пирожные не допускается перевозить со свежеиспеченным хлебом или продуктами со специфическим запахом.

Торты и пирожные без отделки кремом, вафельные торты и пирожные с жировыми и пралиновыми отделочными полуфабрикатами хранятся при температуре не выше 18 °С и относительной влажности воздуха 70…75 %. Торты и пирожные с кремовой и фруктовой отделкой хранятся в холодильнике и камерах при температуре 2…6 °С. Шоколадно-вафельные торты хранятся при температуре 15…21 °С.

Разрешается транспортирование и хранение тортов в коробках и пачках в таре-оборудовании, а также в контейнерах для хлебобулочных изделий. Срок хранения продукции исчисляется с даты их изготовления и составляет для тортов и пирожных:

- с заварным кремом и сбитыми сливками – 6 ч;

- с творожным кремом – 24 ч;

- со сливочным кремом – 36 ч;

- с белковосбивным кремом – 72 ч;

- со сливочным кремом, содержащим консервант – 120 ч;

- песочных с фруктовыми джемами – 7 сут;

- шоколадно-вафельных, вафельных с пралиновыми и жировыми полуфабрикатами – 30 сут.

3. Организация и принципы функционирования комплексов технологического оборудования

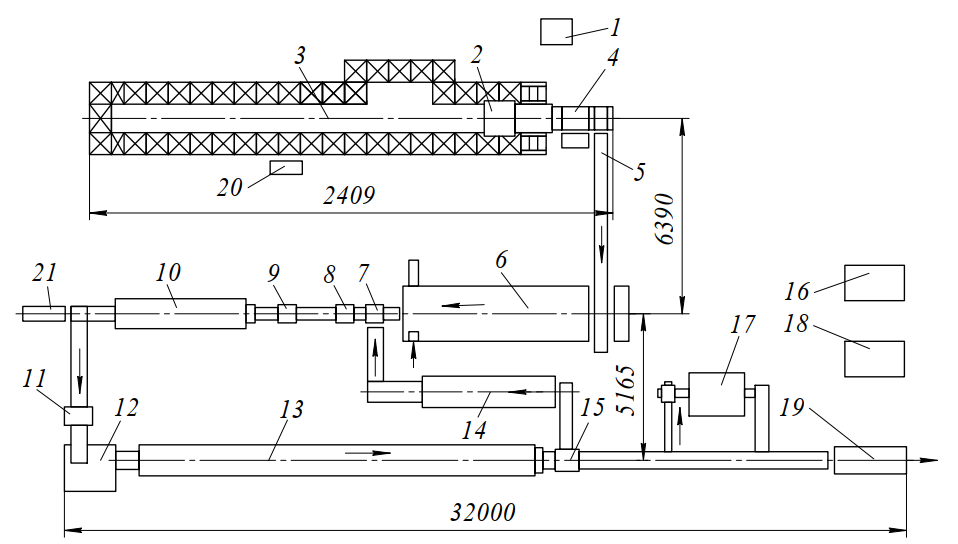

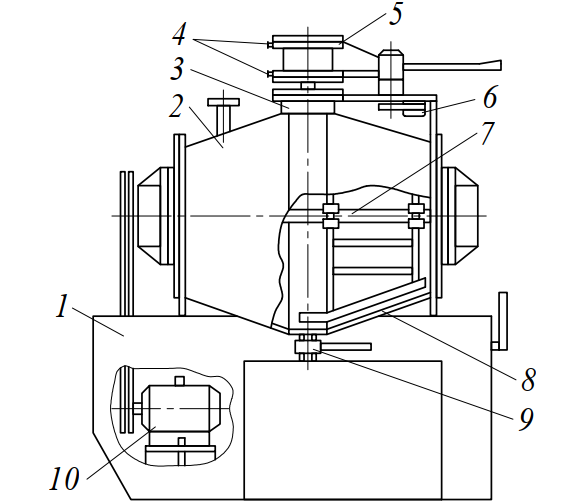

Машинно-аппаратурная схема комплекса технологического оборудования ШТ-1Н для производства бисквитно-кремовых тортов представлена на рис. 1. Комплекс состоит из станции 1 приготовления бисквитного теста, формующей машины 2, газовой печи 3 с устройством для возврата и охлаждения выпеченного бисквита, резальной машины 4, передающего устройства 5, агрегата 6 для отделки выпеченного полуфабриката кремом, позиции 7 для установки ограничительных рамок, устройства 8 для наложения фруктов, дозаторов 9 и 11 для желе, конвейеров охлаждения 10 и 13, глазировочной машины 12, машины 14 для мойки ограничительных рамок, устройства 15 для съема ограничительных рамок, машины 16 для изготовления донышек коробок, машины 17 для укладки продукции, машины 18 для изготовления крышек коробок, транспортеров 19 и 21 готовой продукции и пульта управления 20.

Рис. 1. Машинно-аппаратурная схема комплекса технологического оборудования ШТ-1Н для производства бисквитно-кремовых тортов

Бисквитное тесто, приготовленное на станции 1, непрерывно поступает в бункер формующей машины 2, которая формует его в виде бесконечной сплошной ленты непосредственно на стальную ленту печного конвейера газовой печи 3 толщиной 13 мм и шириной 680…700 мм.

Отформованная тестовая лента выпекается в газовой туннельной печи 3 при температуре около 210 °С в течение 14 мин. На барабане печного конвейера выпеченный бисквитный полуфабрикат отделяется от стальной ленты с помощью стального ножа и возвращается под печью на специальном транспортере, где охлаждается до 25 °С.

Далее бисквитная лента наклонным транспортером подается на резальную машину 4, где разрезается вращающимися ножами вначале на четыре продольные полосы, а затем поперек. Размеры заготовок – 160×160 мм. Заготовки сдвигаются с резальной машины на поперечный транспортер передающим устройством 5, транспортируются им и передаются на агрегат 6 для укладки по три штуки одновременно.

На агрегате 6 производится намазка кремом первой и второй заготовок, наложение трех заготовок друг на друга, крестообразное нанесение крема на верхнюю и боковые поверхности торта, прижатие крема на боковых поверхностях и обсыпка их крошкой. Далее торт художественно отделывается и устанавливается на картонную подкладку и упаковывается в коробки.

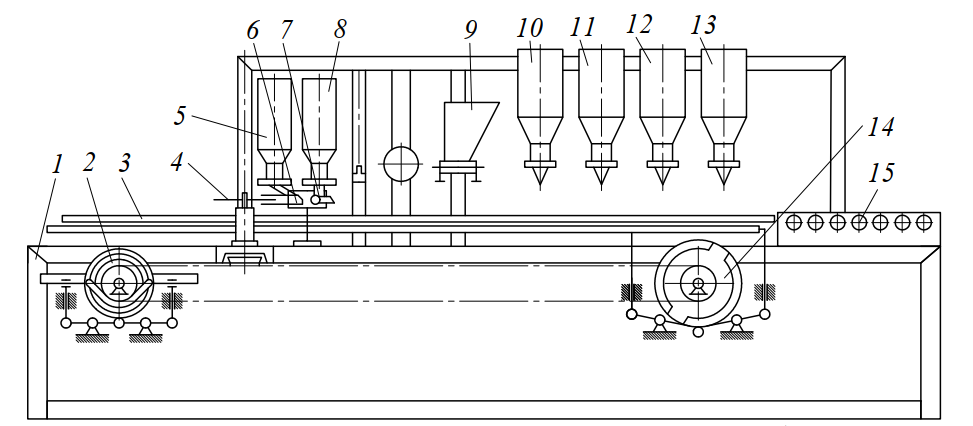

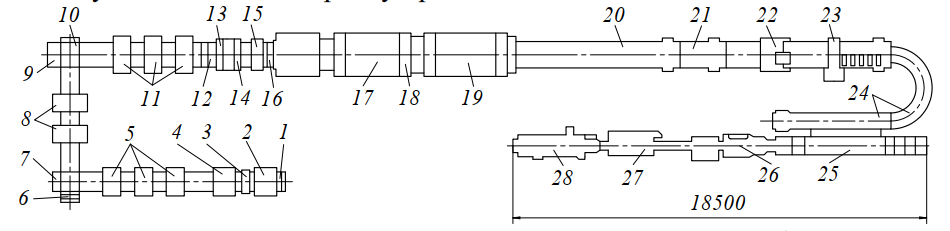

Машинно-аппаратурная схема комплекса технологического оборудования для производства бисквитно-кремовых тортов «Сказка» представлена на рис. 2. Комплекс состоит из станины 1, эксцентриков 2 и 14 приводов конвейера, штанг 3, дисковых ножей 4, бачков 5 и 8, насадки 6, щелевидной насадки 7, устройства 9 для боковой обсыпки, насосовдозаторов 10 и 13 и рольганга 15.

Рис. 2. Машинно-аппаратурная схема комплекса технологического оборудования для производства бисквитно-кремовых тортов «Сказка»

Выпеченная бисквитная заготовка укладывается на конвейер и проходит через механизм ножей 4 и разрезается по горизонтали на два пласта. В образовавшееся между пластами пространство плоскими насадками 6 вносится сироп для пропитывания бисквита, а затем первым насосом-дозатором 10 – сливочный крем. Одновременно делается пропитка поверхности торта сиропом и боковое глазирование. Вторым дозирующим устройством 13 на поверхность заготовки наносится сплошной слой крема толщиной 4…5 мм.

Установленные последовательно три рисующие механизма наносят на поверхность торта рельефный рисунок в виде непрерывного жгута. Характер рисунка зависит от типа насадки, цвета крема и скорости его истечения. Готовый торт режется на три равные части и укладывается в коробки.

Техническая характеристика комплекса технологического оборудования для производства бисквитно-кремовых тортов «Сказка»

- Производительность, шт./мин 6

- Масса изделия, кг 0,5

- Количество обслуживающего персонала, чел 4

- Габаритные размеры, мм 3000x1500x2000

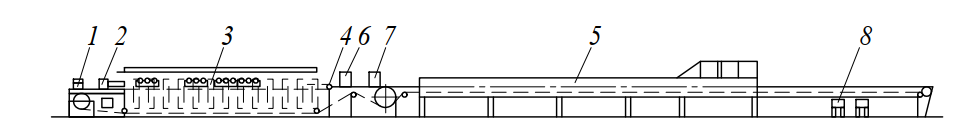

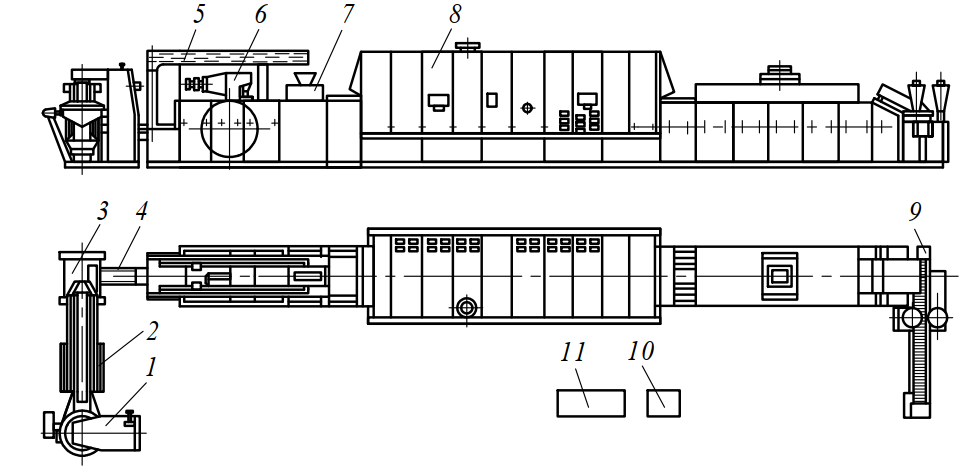

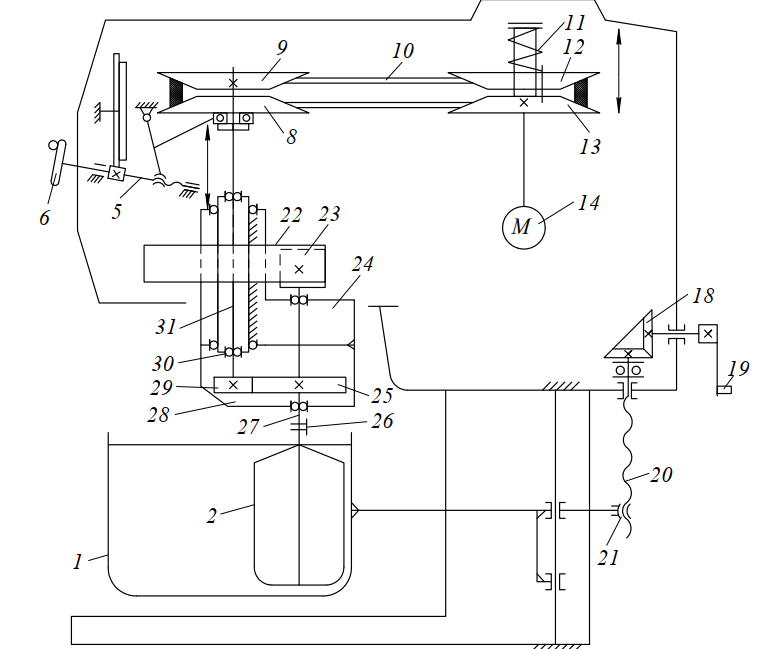

Машинно-аппаратурная схема комплекса технологического оборудования для производства песочных тортов представлена на рис. 3. Комплекс состоит из механизма 1 для нанесения жира на ленту печного транспортера, формующей машины 2, печи 3, пода 4 печного конвейера, охлаждающей камеры 5, машины 6 и 7 для продольной и поперечной резки полуфабриката соответственно и дозатора 8 для крема.

Рис. 3. Машинно-аппаратурная схема комплекса технологического оборудования для производства песочных тортов

Песочное тесто, приготовленное в периодически действующих месильных машинах с Z-образными лопастями, винтовым насосом подается в воронку формующей машины 2, с помощью которой осуществляется формование тестовой ленты непосредственно на стальную ленту печного конвейера 4, предварительно смазанную при помощи механизма 1 жиром.

После выпечки и охлаждения на ленте печи 3 до температуры 80 °С с помощью дисковых ножей производится сначала продольная, а затем поперечная резка выпеченного песочного полуфабриката. Не снимая нарезанные заготовки с ленты печи, с помощью шестеренчатого нагнетателя осуществляется непрерывное нанесение крема на половинное число заготовок.

Для снятия выпеченных полуфабрикатов с ленты печи приводной барабан снабжен ножом. После съема вручную прослоенные кремом заготовки покрывают неотделанными кремом и далее скомплектованные заготовки песочных тортов направляют на глазирование и охлаждение или вручную отделывают их поверхность и украшают отделочными полуфабрикатами. Боковые стороны тортов обсыпают крошкой.

Техническая характеристика комплекса технологического оборудования для производства песочных тортов

- Производительность, кг/смену 2000

- Количество обслуживающего персонала, чел 4…5

- Габаритные размеры, мм 42000x2300x3100

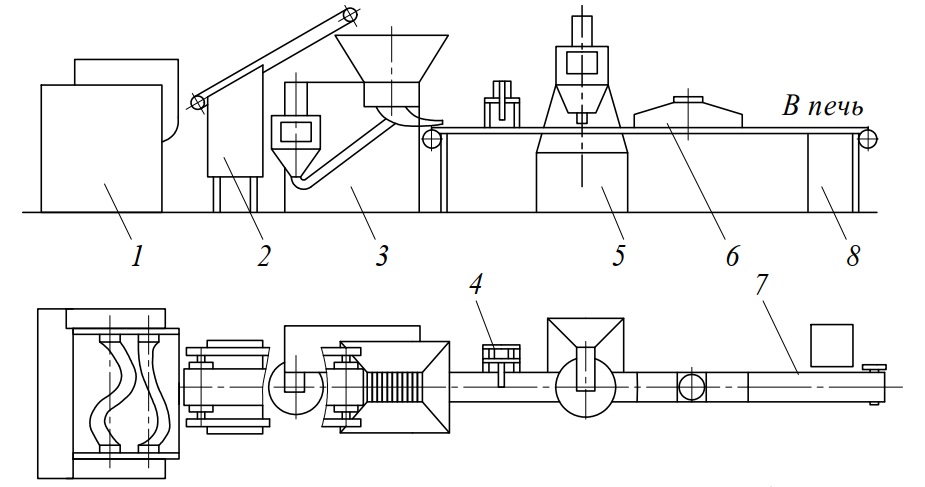

Машинно-аппаратурная схема комплекса технологического оборудования для производства песочных пирожных с наполнителями представлена на рис. 4. Комплекс состоит из тестомесильной машины 1, конвейеров 2 и 7, устройства 3 для дозирования массы, механизма 4 для резки заготовок, устройства 5 для нанесения рисунка на поверхность отделочной массы, охлаждающего устройства 6 и привода 8 конвейера.

Рис. 4. Машинно-аппаратурная схема комплекса технологического оборудования для производства песочных пирожных с наполнителями

В тестомесильную машину 1 подаются все рецептурные компоненты в определенной последовательности. Готовое тесто выгружается на конвейер 2 для транспортирования в формующую машину. Формующая машина выпрессовывает массу в виде жгута. Одновременно насосомдозатором 3 подаются начинки, жгут разрезается механизмом 4 на отдельные заготовки с последующей отделкой. Заготовки вручную укладываются на лист и выпекаются при температуре 180 °С в течение 18. 22 мин.

Техническая характеристика комплекса технологического оборудования для производства песочных пирожных с наполнителями

- Производительность, шт./мин до 30

- Масса, г 80…100

- Количество обслуживающего персонала, чел 3

- Габаритные размеры, мм 3250x1000x1600

Машинно-аппаратурная схема комплекса технологического оборудования «Орланди» для производства слоеных тортов и пирожных представлена на рис. 5. Комплекс состоит из устройств 1, 6 и 9 для подсыпки муки, формующих машин 2 и 4, дозатора 3 для масла, прокатнокалибровочных валов 5, 8 и 11, ламинаторов 7 и 10, устройства 12 для прокалывания теста, механизмов 13 и 14 для продольной и поперечной резки соответственно, сетчатого транспортера 15 для подачи теста на ленту печи, механизма 16 для подачи сахарного песка, газовой ленточной печи 17, механизма 18 для зачистки, центровки и смазки ленты печного конвейера, высокочастотной печи 19, транспортера 20, выполненного из нейлоновой сетки, охлаждающего транспортера 21, дозатора 22 для крема, механизма 23 для складывания тортовых заготовок, поворотного транспортера 24 с устройством для сбора и отвода брака, машины 25 для изготовления коробов из поливинилхлорида, устройства 26 для контроля массы изделия, машины 27 для упаковки продукции в термосвариваемый материал и машины 28 для укладки торта в коробку.

Рис. 5. Машинно-аппаратурная схема комплекса технологического оборудования «Орланди» для производства слоеных тортов и пирожных

Тесто готовится периодическим способом в тестомесильной машине интенсивного замеса с Z-образными лопастями. Температура теста должна быть 24 °С, поэтому вода для замеса охлаждается в специальной установке, а температура помещения должна быть 18. 20 °С.

Готовое тесто разгружается в специальные емкости для вылеживания, после чего направляется на формование, где прослаивается жиромучной смесью. Для повышения слоистости теста применяется безводное масло. В состав линии входит специальная установка для обезвоживания сливочного масла путем его плавления и центрифугирования.

Для формования тесто специальным подъемником подается в бункеры двух формующих машин 2 и 4, внизу которых расположены экструдеры. Экструдеры позволяют получать тестовую ленту шириной 800 мм.

Между двумя слоями теста дозатором 3 непрерывно подается жиромучная смесь. Полученная лента из трех слоев проходит через три пары прокатных валков 5, 8 и 11 и направляется на ламинатор 7, где образуется еще 6…7 слоев тестовой ленты. Далее тесто проходит через две пары прокатных валков, второй ламинатор 10 и окончательно прокатывается на трех парах прокатно-калибрующих валков, позволяющих получить тестовую ленту требуемой толщины.

Далее полотно теста проходит через устройства прокалывания 12, продольной 13 и поперечной резки 14, дозатор 16 сахара-песка и механизм увлажнения поверхности тестовых заготовок. Специальным сетчатым транспортером 15 заготовки поступают в печь 17.

Выпечка производится на непрерывной стальной ленте печного конвейера туннельной газовой печи 17. Продолжительность выпечки составляет 13…15 мин. Выпеченные заготовки влажностью 10…12 % передаются специальным транспортером 20, выполненным из нейлоновой ленты в высокочастотную печь 19, где происходит сушка заготовок до влажности 4…6 %.

Далее тортовые заготовки дополнительно охлаждаются и автоматически подаются к дозаторам 22 крема, который наносится на половину поступающих заготовок.

Заготовки без крема с помощью механизма складывания 23 поднимаются и укладываются на заготовку с кремом. Таким образом, образуется один ряд тортов массой 1 кг или два ряда тортов массой 0,5 кг. Готовые торты подаются на участок упаковки.

Машина 25 изготавливает донышки коробок, на которые вручную укладываются готовые торты. Изделия поступают к устройству 26 для контроля их массы. Торты стандартной массы поступают к машине 27 для упаковки в термосвариваемый материал. После упаковки торты автоматически укладываются в коробку при помощи машины 28.

Техническая характеристика комплекса технологического оборудования «Орланди» для производства слоеных тортов и пирожных

- Производительность, шт./мин 17

- Количество обслуживающего персонала, чел 8…12

- Габаритные размеры, мм 24 000x5000x2500

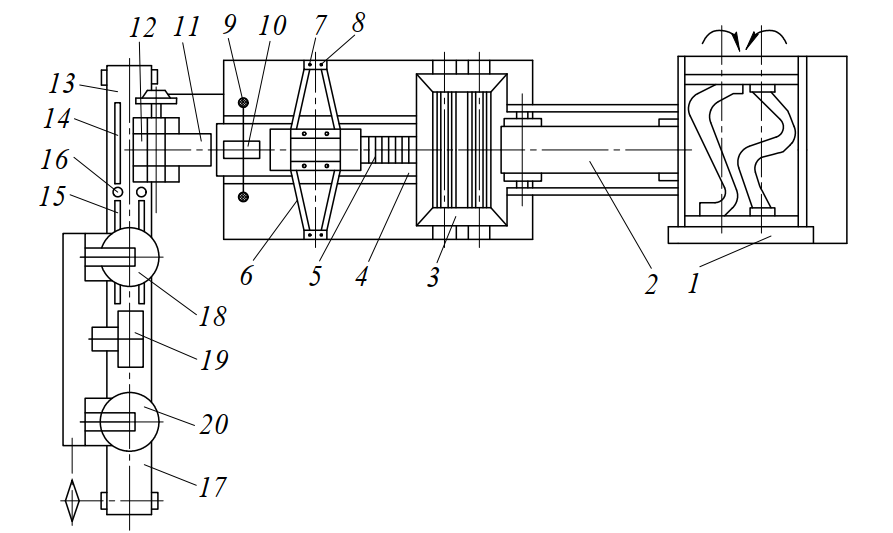

Машинно-аппаратурная схема комплекса технологического оборудования А2-ШЛЭ для производства пирожных типа «Эклер» представлена на рис. 6. Комплекс состоит из варочного котла 1, конвейера подачи заварки 2, месильной машины 3, направляющих 4, цепного подъемника 5, механизма намазки ленты 6, отсадочной машины 7, печи с электрообогревом 8, отделочной машины 9, щитов управления 10 и 11.

Рис. 6. Машинно-аппаратурная схема комплекса технологического оборудования А2-ШЛЭ для производства пирожных типа «Эклер»

Варочный котел 1 используется для периодического приготовления заварки и состоит из медной полусферической чаши полезной вместимостью 0,06 м3 и обечайки. Чаша с паровой рубашкой может поворачиваться относительно оси цапф для разгрузки котла. Котел имеет вертикальную съемную мешалку с частотой вращения 0,66 с-1 от червячного редуктора. Рубашка котла – кран для спуска воздуха, трубопровод с вентилем, предохранительный клапан с манометром и термометром и труба для отвода конденсата. Угол поворота чаши регулируется двумя конечными выключателями.

Конвейер подачи заварки 2 предназначен для охлаждения и передачи ее от варочного котла к месильной машине 3. Основанием его служит сварная плита, на которой установлены привод и сварная рама, закрываемая щитками из листового металла.

На раме имеются натяжное устройство, приводной ролик, гнутый П-образный короб, являющийся основанием конвейера. Рабочая ветвь конвейера (шириной 300 мм) движется по коробу, к которому крепятся приемный бункер, листовые борта транспортера и концевые регулируемые ролики. На оси верхнего концевого ролика находится откидной лоток, по которому заварка попадает в месильную машину для периодического вымешивания заварного теста.

Цепной подъемник 5 для передачи заварного теста порциями от месильной машины в бункер отсадочной машины собирается из двух сварных рам – вертикальной и горизонтальной, на которых установлены концевые и отклоняющие звездочки двух тяговых цепей. На вертикальной раме находятся также привод подъемника с приводным валом и натяжное устройство тяговых цепей. На двух осях тяговых цепей (t = 19,05 мм) укреплена сварная платформа – люлька с двумя роликами и емкостью-лотком для загрузки теста. Цепи подъемника и ролики платформы движутся по направляющим, предупреждая ее опрокидывание или поворот вокруг оси закрепления.

На участке перехода платформы с вертикального направления на горизонтальное установлены копиры, предупреждающие ее поворот. Над воронкой отсадочной машины платформа вместе с емкостью для теста опрокидывается относительно неподвижного упора, установленного на вертикальной раме. Конечные положения платформы с лотком определяются двумя конечными выключателями. Горизонтальная рама одной стороной опирается на вертикальную раму, с другой стороны поддерживается специальной опорой, устанавливаемой на раму натяжной станции печи. Цепи и привод на вертикальной раме закрыты ограждениями.

Механизм намазки 6 для смазки ленты печи жиром расположен на раме натяжной станции печи перед отсадочной машиной, состоит из ванны для масла, находящейся в вертикальных пазах двух боковин сварной конструкции. Ванна парой эксцентриков перемещается вверх-вниз. Дно ее имеет семь отверстий, которые перекрываются регулируемыми подпружиненными штырями. Положение штырей относительно дна ванны регулируется винтовым механизмом. При движении ванны масло каплями попадает на ленту печи, где равномерно распределяется волосяной щеткой, которая получает движение от приводного вала ванны через систему передач. Приводной вал получает вращение через кулачковую муфту и может быть отключен в тот момент, когда ванна находится в крайнем верхнем положении, при этом приводной вал щетки будет продолжать вращаться. На ванне для масла установлен электрический нагреватель мощностью 0,2 кВт.

Отсадочная машина 7 для отсадки тестовых заготовок на ленту печи состоит из станины, в которой помещается привод машины с вариатором (для регулирования цикла отсадки, кулачков и двух подводных рычагов с осью); отсадочной головки из двух сварных боковин, установленных на станине; распределительной головки; копирного устройства; 11 поршней, крепящихся к неподвижному кронштейну, и прижимных роликов; плиты, расположенной на станине под боковинами отсадочной головки. Рабочий орган машины – распределительная головка, входящая в состав отсадочной головки, которая совершает возвратно-поступательное движение в горизонтальной плоскости относительно ленты печи и неподвижных поршней. Включает в себя две боковины, соединенные тремя стяжками; корпус; золотниковый вал с прорезями (11 шт. по числу поршней); бункер для теста, установленный на корпусе; съемные планки с 11 насадками, крепящимися к низу корпуса; 11 стаканов (цилиндров), прикрепленных к торцу корпуса. Ролики распределительной головки катятся по направляющим сварных боковин.

Поршни размещены в откидном кронштейне. При откинутом кронштейне они освобождаются и могут быть извлечены из своих стаканов.

Тесто из бункера всасывается в цилиндры поршнями. При ходе распределительной головки против движения ленты происходит отсадка заготовок. Длина их не должна превышать 126…130 мм. Выпечка производится в кондитерской печи 8 марки А2-ШПЗ.

Отделочная машина 9 для съема с ленты печи по одному ряду выпеченных изделий, наполнения кремом и глазирования поверхности помадой включает в себя укладчик заготовок, станину с приводом, секцию натяжки, блоки дозирования крема и помады. Рабочий орган укладчика – цепной толкатель, состоящий из двух цепей, соединенных между собой гребенкой из нержавеющей стали. Опоры ведущего валика со звездочками находятся на стойках, установленных на раме натяжной станции. Цепи укладчика с гребенкой (цепной толкатель), непрерывно двигаясь, захватывают ряд эклеров на ленте печи (11 шт.) и передают их по направляющим ножа в ячейки основного конвейера. Синхронизация работы укладчика, а следовательно, и всей машины с печью достигается с помощью фотоэлемента, установленного на кронштейнах укладчика, и конечного выключателя, находящегося под холостой ветвью цепей. При возврате гребенка нажимает на конечный выключатель и электродвигатель останавливается, если луч фотоэлемента не перекрывает следующий ряд эклеров. Если подошедший ряд эклеров перекроет луч фотоэлемента, то электродвигатель выключается, и гребенка продолжает свое движение.

В открытом варочном котле при непрерывной работе мешалки готовится заварная масса, состоящая из воды, сливочного масла, соли и муки. При повороте котла на 1,57 рад она подается охлаждающим конвейером в месильную машину с z-образными лопастями, туда же при непрерывном перемешивании массы небольшими порциями поступает меланж.

Заварное тесто выгружается в съемный ковш цепного Г-образного подъемника и переносится им в бункер отсадочной машины с поршневым дозированием теста, которая отсаживает на непрерывно движущуюся стальную ленту конвейера печи одновременно 11 тестовых заготовок. Конструкция машины позволяет регулировать их массу в пределах ± 2 г. Перед отсадкой стальная лента конвейера непрерывно смазывается жиром из корытообразной емкости над лентой.

Полуфабрикаты выпекаются в тоннельной печи с автоматическим регулированием температурного режима. Выпеченный полуфабрикат охлаждается на открытом участке печного конвейера и подается укладчиком в приемные ячейки формы цепного транспортера отделочной машины. Конвейер с ячейками отделочной машины осуществляет периодическое движение. Во время выстоя внутрь заготовки, находящейся против дозатора крема, через иглу вводится крем, на верхнюю поверхность наносится полоса помады. Готовые пирожные снимают вручную и укладывают в коробки.

Техническая характеристика комплекса технологического оборудования А2–ШЛЭ для производства пирожных типа «Эклер»

- Производительность, шт./ч 1100

- Расход: пара, кг/ч 25 воды, м3/смену 3

- Длина пирожного, мм 130×5

- Масса пирожного, г 70×5

- Установленная мощность, кВт 51

- Габаритные размеры, мм 18 000x3290x2000

- Масса, кг 8800

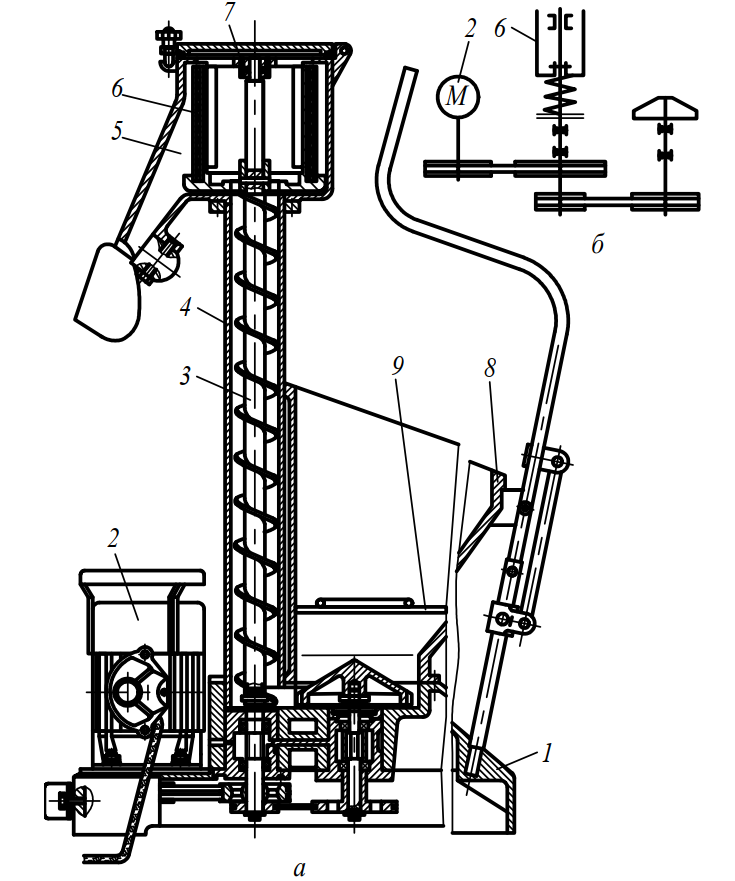

Машинно-аппаратурная схема комплекса технологического оборудования для производства пирожных «Картошка» представлена на рис. 7. Комплекс состоит из тестомесильной машины 1, конвейеров 2, 4, 11, 13 и 17, делительной головки 3, закаточной цепи 5, формующего устройства 6, регулировочных винтов 7 и 8, регулировочной планки 9, прижимного устройства 10, ротора 12, направляющих планок 14, 15, роликов 16, дозирующих устройств 18 и 20 и охлаждающего устройства 19.

Рис. 7. Машинно-аппаратурная схема комплекса технологического оборудования для производства пирожных «Картошка»

Рецептурная смесь из крошки, сливочного крема и эссенции перемешивается в тестомесильной машине 1 в течение 10. 15 мин. Далее масса проходит устройство 6 для формования и в виде откалиброванных заготовок поступает под бункер, заполненный помадой (25…30 °С). В нижней части бункера 19 установлен насос-дозатор, который непрерывно покрывает поверхность заготовки помадой. Слой помады охлаждается воздухом, подаваемым вентилятором 20. Охлаждение помады приводит к образованию на ее поверхности тонкой корочки. Температура помады после охлаждения не должна превышать 22 °С, чтобы крем не расплавился. Сливочный крем наносится на помаду в виде фигурного жгутика с помощью шнекового нагнетателя. После отделки изделия вручную снимаются с конвейера, укладываются в бумажные капсюли и лотки.

Техническая характеристика комплекса технологического оборудования для производства пирожных «Картошка»

- Производительность, шт./мин 25

- Количество обслуживающего персонала, чел 3…4

- Габаритные размеры, мм 3000x2000x1500

4. Ведущее технологическое оборудование

Просеиватель МПМ-800 (рис. 8) предназначен для просеивания и аэрации муки всех сортов в мучных и кондитерских цехах предприятий общественного питания. Основными узлами машины являются: приводное устройство, питатели и просеивающая головка, смонтированные на общей платформе.

Рис. 8. Просеиватель МПМ-800

Платформа 1 выполнена в виде полой коробки, внутри которой размещено передаточное устройство. Сверху на платформе установлен электродвигатель 2 взрывобезопасного исполнения. На валу электродвигателя закреплен ведущий шкив, вращение от которого передается клиновидными ремнями шкивам, посаженным на нижнюю консоль шнека-питателя 3. Клиновидный ремень передает вращение ведомому шкиву, закрепленному на валу крыльчатки, подающей муку шнеку.

Рядом с электродвигателем на платформе закреплена полая стойка 4, внутри которой вращается шнек-питатель, подающий муку в просеивающую головку. Просеивающая головка состоит из рабочей камеры 5, вращающегося цилиндрического сита 6, закрепленного на верхней консоли шнека-питателя, и крестовины 7 с прикрепленными к ней ножамиразрыхлителями. На уровне днища рабочей камеры выполнен разгрузочный лоток с установленными на нем постоянными магнитами. Сверху камера закрывается крышкой, запирающейся откидным винтом с гайкой.

На платформе рядом с полой стойкой смонтирован загрузочный бункер 8 с ручным подъемником-опрокидывателем, предназначенным для загрузки бункера мукой. На дне бункера размещена крыльчатка. Над крыльчаткой установлена предохранительная решетка 9, препятствующая попаданию к рабочим органам посторонних предметов. Загрузочный бункер закрывается откидными дверцами. Для предотвращения распыления муки в процессе работы просеивателя на разгрузочный лоток надет матерчатый рукав.

Загрузка муки в бункер машины осуществляется непосредственно из мешков или кулей, которые ставят на раму опрокидывателя, когда она находится в горизонтальном положении. Мешок расшивается, после чего опрокидыватель поднимается и содержимое мешка высыпается в бункер. При включении электродвигателя во вращение приводятся шнек-питатель, цилиндрическое сито и крыльчатка бункера. Вращающаяся крыльчатка подает муку в окно полой стойки, где она подхватывается шнекомпитателем и подается внутрь вращающегося сита.

Благодаря большой скорости вращения сита внутри камеры создаются вихревые потоки воздуха, увлекающие частицы муки во вращательное движение. Центробежная сила отбрасывает частицы муки к вращающемуся ситу. Частицы продукта, величина которых меньше отверстий сита, проходят через них, ударяются о неподвижную стенку камеры и падают вниз. Здесь они скребком вращающегося сита сбрасываются к разгрузочному лотку, по которому высыпаются в подставленную емкость. При прохождении муки по лотку из нее магнитами извлекаются ферромагнитные примеси.

Механические примеси, не прошедшие через сито, вместе с непросеявшимися частицами муки остаются внутри него и по мере накопления периодически удаляются вручную после выключения электродвигателя.

Техническая характеристика просеивателя МПМ-800

- Производительность, кг/ч 800

- Частота вращения, с-1: сита 12,1 шнека 12,1 крыльчатки 8,0 вала электродвигателя 23,2

- Диаметр шнека, мм 78

- Установленная мощность электродвигателя, кВт 1,1

- Габаритные размеры, мм 820x750x1470

- Масса, кг 160

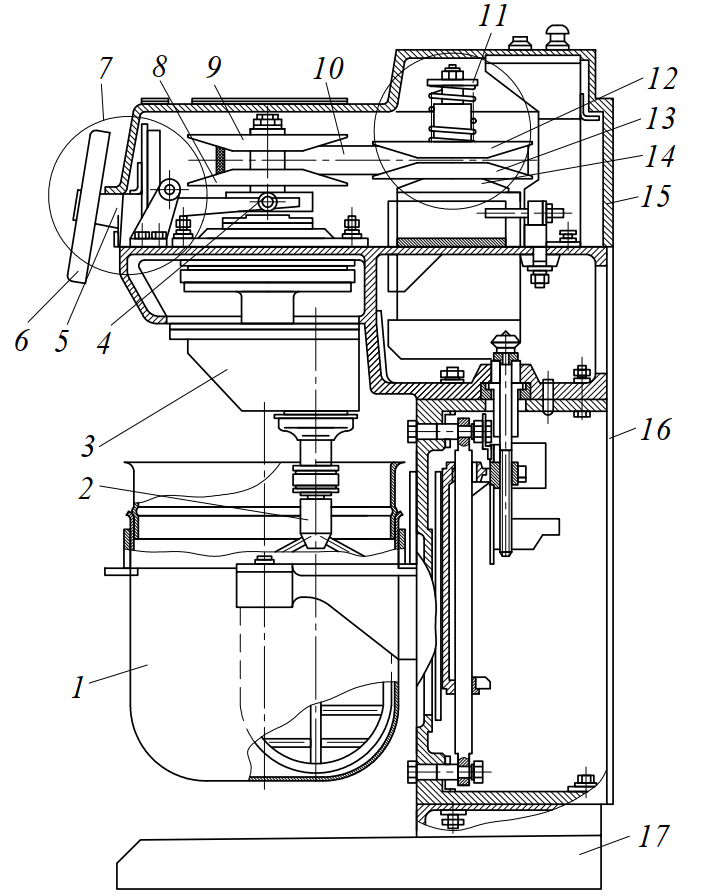

Машина взбивальная Р3-ХВА (рис. 9) предназначена для приготовления бисквитного теста. Состоит из станины 1, бочкообразной металлической емкости 2 с герметизированным люком 3, патрубка 4 для подачи воздуха, пневмоцилиндра 5, конечного выключателя 6, горизонтального вала 7, мешалки 8 из стальных стержней для смешивания продуктов, патрубка 9 для разгрузки теста и электродвигателя 10.

Рис. 9. Схема взбивальной машины Р3-ХВА

Сжатый воздух подается в емкость от компрессорного агрегата со встроенным ресивером через патрубок 4, на котором смонтирован манометр для контроля величины давления.

Мука из расположенного над машиной автомукомера и темперированная смесь из сахара и меланжа поступают в емкость через загрузочный люк 3. После загрузки люк закрывается крышкой, для равномерного смешивания загруженного сырья включается привод вала 7 и в емкость впускается воздух. Продолжительность замеса порции бисквитного теста массой 40…60 кг 10…12 мин. Готовое тесто выгружается через люк 9 в торцовой части емкости в подготовленные формы, которые направляются для выпечки в печь.

Техническая характеристика взбивальной машины Р3-ХВА

- Производительность, кг/ч 420

- Давление, МПа: в пневмоцилиндре 0,6 в емкость для взбивания 1,5

- Установленная мощность электродвигателя, кВт 3

- Габаритные размеры, мм 1300x700x1517

- Масса, кг 454

Машина взбивальная МВ-35 (2М) (рис. 10) предназначена для взбивания сливок, яиц, кремов и других продуктов. Корпус взбивальной машины состоит из основания 17, станины 16 и головки 15, которые соединены между собой болтами и штифтами. В головке 15 смонтированы привод, механизм 7 регулирования скорости вращения рабочего органа и пульт управления машиной. Эти механизмы закрыты съемной алюминиевой крышкой, которая закрепляется двумя винтами.

Рис. 10. Общий вид машины взбивальной МВ-35 (2М)

Привод состоит из электродвигателя 14, установленного на сварном кронштейне, клиноременного вариатора скорости и планетарного механизма. На валу электродвигателя закреплен винтом нижний ведущий полушкив 13. Верхний ведущий полушкив 12 соединен с полушкивом 13 с помощью шлицевого соединения, поджат пружиной 11 и закреплен винтом. Через масленку в полость между шкивами подается смазка. Для предотвращения вытекания смазки установлено резиновое кольцо.

Кинематическая схема машины представлена на рис. 11.

Рис. 11. Кинематическая схема машины взбивальной МВ-35 (2М)

Механизм 7 регулирования скорости вращения рабочего органа состоит из литого основания, на котором размещен ходовой винт 5 с маховиком 6. На винте 5 находится гайка, соединенная посредством пазов с вилкой. Вилка сухарями 4 соединена с обоймой ведомого нижнего полушкива 8. При перемещении полушкива вверх ремень 10 перемещается к периферийной части полушкивов 8, 9 и одновременно, сжимая пружину 11, перемещается к оси полушкивов 12, 13. При этом частота вращения вала и соответственно взбивателя 2 уменьшается. При перемещении полушкива вниз ремень 10 освобождается. Полушкивы 12, 13 под действием пружины 11 сближаются, а ремень 10 перемещается к периферийной части шкивов и одновременно к оси полушкивов 8, 9. Частота вращения вала и соответственно взбивателя 2 увеличивается. При вращении винта 5, находящегося в зацеплении с шестерней, поворачивается зубчатый диск со шкалой. Положение шкалы, на которой указана частота вращения взбивателя (в цифровом выражении), определяется по риске указателя.

Планетарный механизм устанавливается в расточку головки 3 и крепится с помощью шпилек и гаек. Механизм состоит из крышки, в которую запрессована полая опора. На опоре на двух радиальных подшипниках установлен литой корпус водила 24. Причем нижний подшипник помещен в стакан. Водило 24 закреплено на опоре в осевом направлении резьбовой втулкой, которая через промежуточную втулку запирает внутренние обоймы подшипников. Внутри опоры на двух радиальных подшипниках 30 с защитной шайбой установлен приводной вал 31. На шлицевых концах вала находятся: на нижнем – шестерня 29, на верхнем – верхний ведомый полушкив 9 и нижний ведомый полушкив 8 с обоймой и радиальным подшипником с защитной шайбой. В полость полушкива 8 через масленку подается смазка. К водилу 24 болтами и штифтом присоединена литая алюминиевая крышка 28. В крышке и водиле имеется совместная расточка, в которой на двух радиальных подшипниках установлен выходной – рабочий вал 27, причем нижний подшипник находится в стакане. На валу 27 смонтированы: на верхнем шлицевом конце – сателлит 23, в середине вала 27 на шпонке – зубчатое колесо 25 и на нижнем конце посредством штифта – гильза 26. От осевого перемещения вал 27 удерживает крышка, в которой установлена резиновая манжета. Манжета вместе с пластмассовым колпаком служит для защиты от вытекания масла. Зубчатое колесо 25 находится в зацеплении с шестерней 29, а сателлит 23 – с солнечным колесом 22, которое крепится к нижнему торцу крышки болтами и штифтом. Для защиты от вытекания смазки из зубчатой передачи служит поддон, который закреплен на водиле 24 винтами. Для уравновешивания планетарного механизма на водиле закреплен противовес.

В гильзу 26 выходного вала 27 устанавливается взбиватель 2 и штифтом заводится в байонетный паз. По гильзе перемещается втулка, которая блокирует выпадение взбивателя в процессе работы машины. От проворачивания втулку удерживает фиксатор, входящий в шпоночный паз. Бачок 1 устанавливается на штыри кронштейна. Подъем и опускание бачка 1 осуществляются ручным приводом с помощью рукоятки 19. При этом через коническую зубчатую передачу 18 вращение сообщается ходовому винту 20. Гайка 21, зафиксированная от поворота пазом платформы, перемещается по ходовому винту, увлекая за собой платформу, кронштейн и бачок. Бачок перемещается вверх до упора. Ходовой винт вращается в чугунном корпусе и опирается на упорный подшипник.

Машина снабжена автоматическим выключателем, который обеспечивает защиту электрооборудования от токов короткого замыкания.

Техническая характеристика взбивальной машины МВ-35 (2М)

- Вместимость бачка, л 35

- Установленная мощность электродвигателя, кВт 0,75

- Частота вращения приводного вала (водила), с-1: 1ая скорость 1,0 2ая скорость 3,0

- Частота вращения взбивального вала, с-1: 1ая скорость 3,3 2ая скорость 10,4

- Габаритные размеры, мм 750x530x1180

- Масса, кг 175

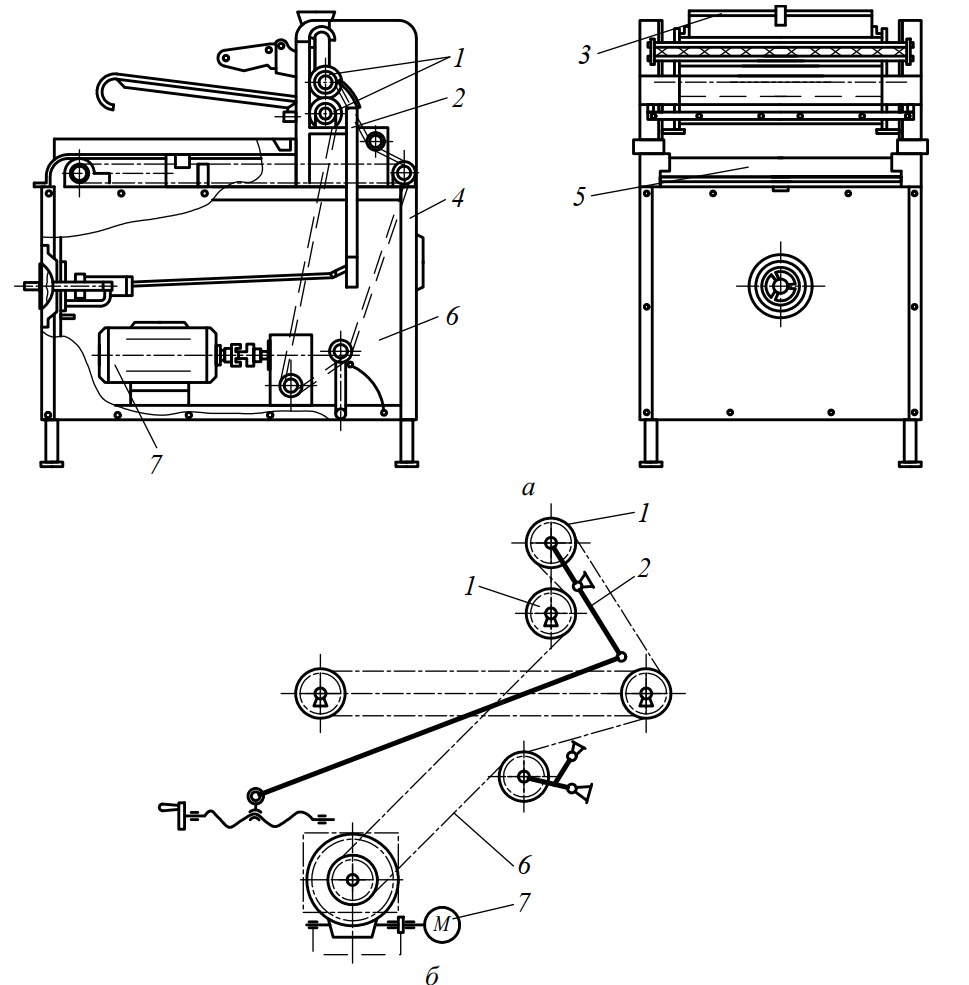

Тестораскаточная машина МРТ-60М (рис. 12, а, б) предназначена для раскатывания крутого пшеничного теста пластами или лентами толщиной от 1 до 50 мм. Машина состоит из раскаточных валков 1, поворотного кронштейна 2, съемного бункера 3, станины 4, транспортера 5, цепной передачи 6, электродвигателя 7.

Рис. 12. Тестораскаточная машина МРМ-60М: а – общий вид; б – кинематическая схема.

Рабочими органами машины служат раскаточные валки 1, оси которых размещены в подшипниках качения. Подшипники нижнего валка закреплены неподвижно на станине 4 в стойках, а верхнего – в поворотном кронштейне 2, соединенном тягой с регулировочным маховиком. Маховик расположен на передней панели машины в удобном для работы месте. Рабочий зазор между раскаточными валками 1 регулируется вращением маховика в ту или иную сторону. Величина зазора между валками указывается стрелкой, расположенной на циферблате, который установлен на одной из стоек. Опорные стойки валков крепятся болтами к каркасу.

Над раскаточными валками укреплен съемный бункер 3, получающий колебательное движение от храпового механизма. Храповой механизм установлен соосно с нижним раскаточным валком, передающим ему вращение. В днище съемного бункера установлено сито, через которое мука просыпается на раскатываемый пласт теста и валки, что предотвращает прилипание теста к валкам. К стойкам прикреплен загрузочный лоток, поверхность которого находится на уровне зазора между раскаточными валками. Над лотком установлена предохранительная решетка. Расстояние от нижней кромки предохранительной решетки до поверхности загрузочного лотка составляет около 70 мм. При повороте решетки на угол более 5° размыкаются контакты микровыключателя и электродвигатель машины отключается. При опускании решетки на место контакты микровыключателя замыкаются и электродвигатель снова может быть включен.

На станине 4 под раскаточными валками установлен транспортер 5. Под транспортером расположен противень для сбора осыпавшейся с раскатываемого теста муки. Во время работы машины раскатанный пласт теста опускается на ленту транспортера и перемещается к оператору, который при необходимости может направить его на повторную раскатку. Для последующей раскатки необходимо уменьшать зазор между валками на 3…4 мм.

Транспортер 5 состоит из двух валиков – натяжного и приводного. На валиках закреплена бесконечная хлопчатобумажная лента транспортера. Ведущий и натяжной валики транспортера соединены между собой двумя параллельными втулочно-роликовыми цепями, что предотвращает проскальзывание ленты транспортера во время работы машины. В движение транспортер и раскаточные валки приводятся цепной передачей 6 от приводного устройства.

Внутри станины машины установлены электродвигатель 7 и червячный редуктор. Вал электродвигателя соединен с входным валом редуктора кулачковой муфтой. На выходном валу редуктора закреплена ведущая звездочка, которая с помощью втулочно-роликовой цепи приводит в движение раскаточные валки и транспортер. При изменении межосевого расстояния между раскаточными валками с помощью подпружиненного рычага натяжного устройства натягивается цепь, что обеспечивает нормальную работу передачи.

Каркас машины со всех сторон облицован декоративными щитками, изготовленными из тонколистовой стали и окрашенными с наружной стороны эмалевой краской. Пуск и останов машины осуществляются кнопочной станцией, закрепленной на лицевой панели машины, и магнитным пускателем, установленным внутри машины.

В процессе работы машины подготовленное к раскатке тесто подается на загрузочный лоток, где оно захватывается вращающимися навстречу друг другу валками и в виде ленты или пласта опускается на ленту транспортера. При повторной раскатке расстояние между раскаточными валками уменьшают и вновь подают тесто на загрузочный лоток.

Техническая характеристика тестораскаточной машины МРТ-60М

- Производительность, кг/ч 60

- Масса порции теста, кг 10

- Скорость движения транспортера, м/с 0,103

- Установленная мощность, кВт 0,6

- Габаритные размеры, мм 1050x740x1200

- Масса, кг 200

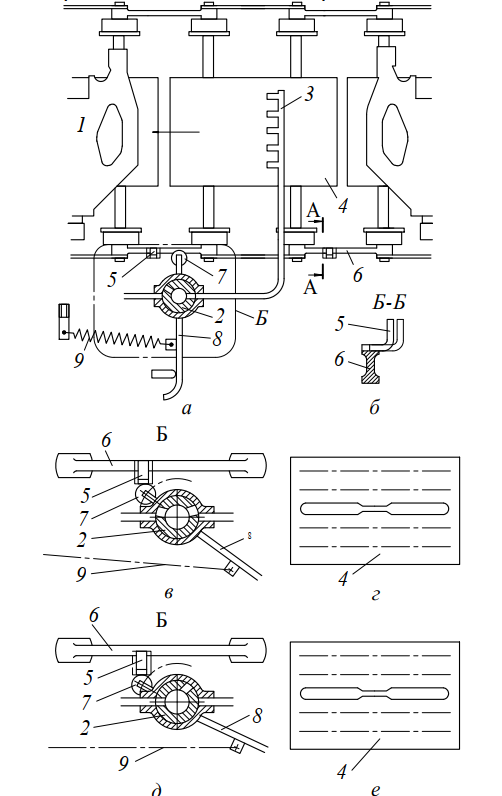

Делитель масла РДМ-5 (рис. 13, а, б и в) предназначен для ручного деления охлажденного сливочного масла на порции массой 5, 10 и 15 г и придания им формы призмочки с треугольным основанием.

Камерой ручного делителя масла служит пустотелый цилиндр 1, нижний открытый торец которого устанавливается на формующий инструмент – фильеру. Фильера представляет собой плитку с отверстиями, имеющими форму порций масла. Фильера закрепляется на станине с помощью специальных зажимов. Для удобства обслуживания механизма к нему прилагают несколько камер-цилиндров и фильер.

Рис. 13. Делитель масла РДМ-5: а, б – общий вид; в – кинематическая схема.

Формование порций масла осуществляется выдавливанием их через отверстия фильеры с помощью поршня 2, закрепленного на вертикальном штоке 3. На штоке нарезана зубчатая рейка, находящаяся в зацеплении с шестерней 4, посаженной на рабочий вал 5 вместе с храповым колесом 6. Храповое колесо получает прерывистое вращательное движение от кривошипа, который закреплен на приводном валу 7 и приводится во вращение вручную приводной рукояткой. Кривошип с помощью шатуна качает коромысло, свободно посаженное на вал. В центре коромысла на неподвижной оси установлена рабочая собачка, прижимаемая пружиной к зубцам храпового колеса. При движении коромысла вверх собачка упирается в зубцы храпового колеса и проворачивает его вместе с шестерней. При этом зацепляющаяся с шестерней рейка-шток с поршнем опускается и поршень выдавливает порцию масла через отверстия фильеры.

Выдавленные порции масла отрезаются отсекателем, изготовленным из тонкой проволоки, натянутой в рамке, которая движется в горизонтальных направляющих под фильерой. Отсекатель получает возвратнопоступательное движение от двуплечего рычага 8, который разделен осью на два плеча разной длины. Верхний короткий конец рычага взаимодействует с кривошипом, играющим роль кулачка, а нижний длинный конец рычага заканчивается вилкой, в которой скользит палец рамки отсекателя. При вращении кривошип за пол-оборота отклоняет верхний конец рычага в сторону, при этом нижний конец рычага перемещает отсекатель, отрезающий порцию масла. Одновременно коромысло опускается вниз, его собачка «прыгает» по зубцам храпового колеса, а рабочий вал с шестерней и рейка-шток с поршнем остаются неподвижными. После завершения кривошипом второго полуоборота пружина возвращает рычаг и отсекатель в исходное положение.

Регулирование толщины порций масла (массы порций) осуществляется поворотом планки 9, свободно посаженной на рабочий вал. По ступенчатому торцу этой планки, обращенному к рабочей собачке, скользит ролик регулятора. Регулировочная планка позволяет собачке зацепляться с храповым колесом только тогда, когда ролик скользит по ступеньке планки меньшего радиуса. Ступенька же планки большего радиуса отводит собачку от зубьев храпового колеса, следовательно, поворот рабочего вала с шестерней происходит не на весь угол качания коромысла, а только на часть угла в зависимости от положения регулировочной планки. Устанавливается планка с помощью шарнирно прикрепленного к ней рычага 10, который может занимать три фиксированных положения – нижнее, среднее и верхнее, в результате чего меняется расположение регулировочной планки, а соответственно и масса выдаваемой порции масла. Для предохранения храпового колеса от обратного проворачивания используется стопорная пружинная собачка, прикрепленная к корпусу механизма.

За один оборот приводной рукоятки из рабочей камеры делителя выдавливается одновременно пять порций масла.

Перед началом работы механизма с него снимают камеру-цилиндр и проверяют работу на холостом ходу. Затем поршень выводят в крайнее верхнее положение и на фильеру ставят рабочую камеру-цилиндр, заполненную охлажденным сливочным маслом. Под фильеру ставят посуду с охлажденной водой, а рычаг дозирования порций устанавливают в нужное положение. Затем путем вращения рукоятки приводят в движение поршень, который выдавливает через фильеру сливочное масло.

Выдавленные порции масла отрезаются отсекателем и падают в охлажденную воду. Опустевший цилиндр снимается с механизма, для чего нужно вывести поршень в крайнее верхнее положение. Для вывода поршня в верхнее исходное положение необходимо приводную рукоятку снять с вала кривошипа, посадить ее на вал шестерни, зацепляющейся с рейкой-штоком, отвести с помощью регулировочной рукоятки собачку храпового колеса от его зубьев и вращать рукоятку в направлении, противоположном рабочему ходу. Когда поршень займет верхнее положение, отпускают рукоятку регулятора массы порций, а приводную рукоятку устанавливают на вал кривошипа.

Рабочая камера-цилиндр должна загружаться кусками сливочного масла с последующим уплотнением его в цилиндре деревянным или пластмассовым пестиком. Уплотнение производится с целью устранения возможных пустот или воздушных прослоек в общей массе масла. Температура масла при заполнении рабочей камеры должна быть не ниже 18 °С. После заполнения камеры маслом ее помещают в холодильник и охлаждают до температуры 8…10 °С.

Трущиеся поверхности шарнирно-рычажного механизма периодически (один раз в неделю) смазывают пищевым несоленым жиром. После окончания работы все части механизма, соприкасающиеся со сливочным маслом, промывают горячей водой, просушивают или насухо вытирают чистой ветошью.

Техническая характеристика делителя масла РДМ-5

- Производительность, шт./мин 100…125

- Вместимость бункера для масла, кг 1,5

- Привод ручной

- Габаритные размеры, мм 370x260x620

- Масса, кг 25

Печь кондитерская А2-ШПЗ (рис. 14) предназначена для выпечки пирожных типа «Эклер». Применяется в составе комплекса технологического оборудования А2-ШЛЭ производства пирожных типа «Эклер». Вне комплекса может использоваться для выпечки других мучных кондитерских изделий немассовых сортов (кексы, ромовые бабы, различные сорта печенья и др.). Изготовляется в двух исполнениях: с шириной ленты конвейера 600 (исп. I) и 500 мм (исп. II).

Относится к печам тоннельного типа с подвижным подом и состоит из приводной станции с устройством 1 для охлаждения выпеченных заготовок, пекарной камеры 2, вставной секции 3 для увеличения зоны между отсадочной машиной и пекарной камерой, натяжной станции 4, стальной конвейерной ленты 5 и щита управления 6.

Рис. 14. Печь кондитерская А2-ШПЗ

Пекарная камера 2 представляет собой секцию, разделенную на три температурные зоны. Подвод тепла – комбинированный: радиационный, создаваемый трубчатыми электродвигателями, расположенными под лентой конвейера, и конвективный — за счет обдувания изделий горячим воздухом. Воздух подогревается в специальном электрическом калорифере, установленном между ветвями ленточного конвейера. Отработавший воздух, отдавший часть тепла тестовым заготовкам, отсасывается вентилятором, поступает в калорифер, а затем в сопловую коробку на обогрев камеры. Воздух по трем зонам камеры после подогрева в калорифере распределяется шиберами. Для обеспечения необходимых тепловых режимов предусмотрено позиционное автоматическое регулирование степени подогрева воздуха в калорифере и нижнего радиационного подогрева.

Приводная станция с устройством 1 для принудительного охлаждения выпеченных заготовок примыкает непосредственно к пекарной камере. Устройство состоит из камеры, соплового аппарата и центробежного вентилятора. Воздух для охлаждения забирается из помещения и с помощью соплового аппарата вентилятором подается на выпеченные заготовки. Выброс отработавшего воздуха производится сначала в сборный короб, затем – в вытяжную трубу. Приводная станция предназначена для осуществления поступательного движения в горизонтальной плоскости сетчатого конвейера печи. Рабочая ветвь конвейера проходит через пекарную камеру. На приводной станции расположено также устройство для очистки сетки.

Натяжная станция 4 для регулирования натяжения сетчатого конвейера 5 представляет собой сварную раму, на которой смонтирован натяжной барабан. Степень натяжения регулируется перемещением его в горизонтальной плоскости с помощью натяжных винтов и пружин.

Техническая характеристика печи кондитерской А2-ШПЗ

- Производительность, шт./ч (кг/ч): исп. I 1100 (20,9) исп. II 900 (17,5)

- Установленная мощность электрооборудования, кВт 44

- Габаритные размеры, мм 12810x1500x2000

- Масса, кг 6000

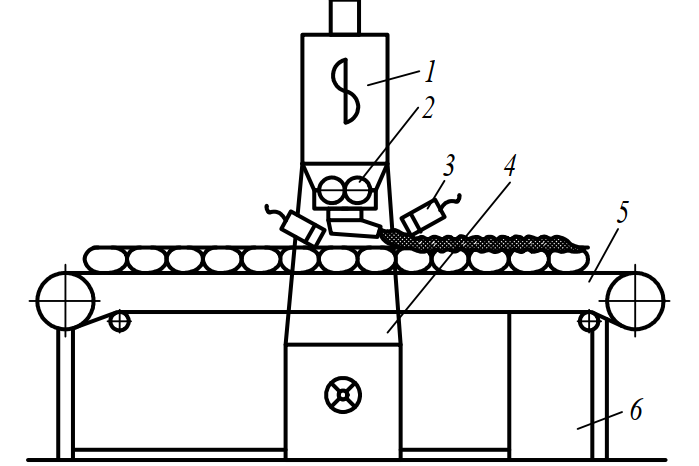

Машина для отделки пирожных типа «Эклер» (рис. 15) предназначена для отделки пирожных типа «Эклер» сливочным кремом или помадой. Состоит из емкости 1 с мешалкой, дозатора 2, фотоэлемента 3, приводной станции 4, ленточного конвейера 5 и станины 6.

Заготовки пирожных выталкиваются толкателем на ленточный конвейер 5, состоящий из двух рядов цепей, соединенных прутками из нержавеющей стали. Двигаясь непрерывно по конвейеру, заготовки попадают под механизм нанесения крема или помады из дозатора 2.

Рис. 15. Эскиз машины для отделки пирожных типа «Эклер»

Для стабильной подачи крема в насос-дозатор 2 в бункере 1 установлен нагнетатель. Если пирожные покрываются помадой, то нагнетатель отключается. При отсутствии заготовки на конвейере насос-дозатор отключается за счет установки фотоэлемента 3.

5. Новые технические решения технологических задач

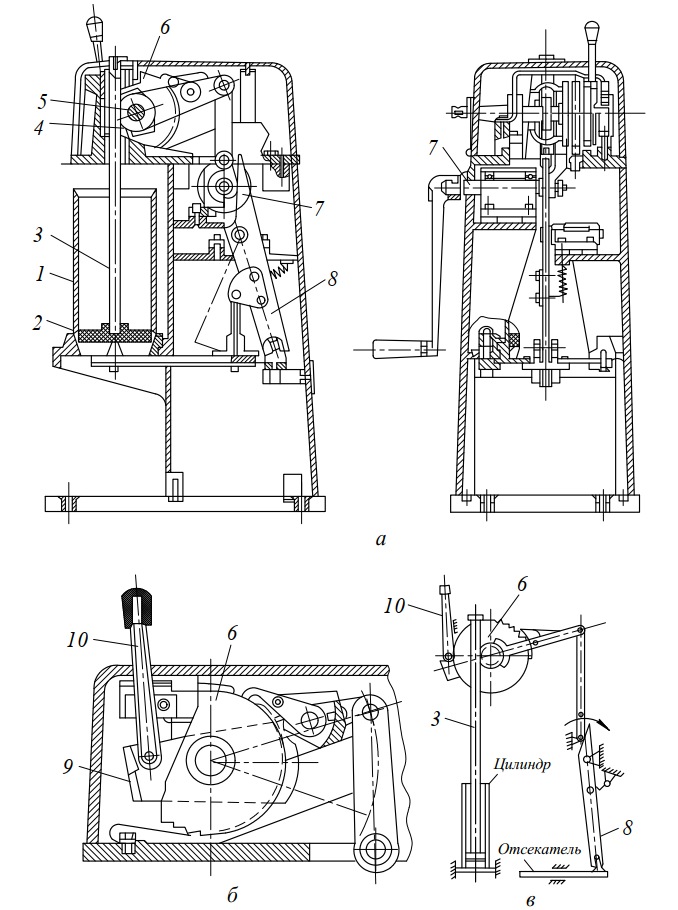

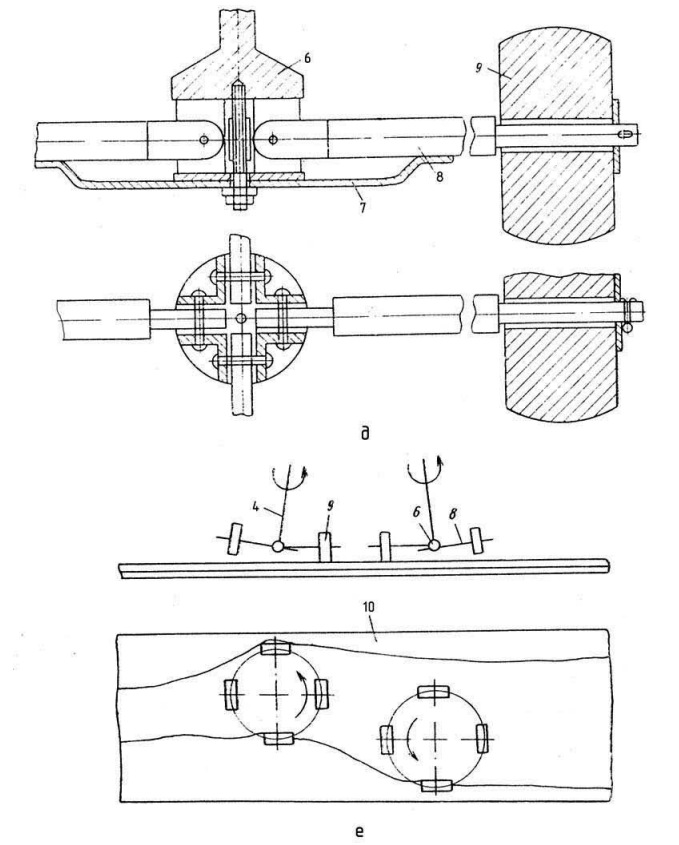

Устройство для заливки теста в вафельницы (а.с. № 942646, А21 В5/02) (рис. 16 а) состоит из бесконечной цепи вафельниц 1 с питающим устройством, клапана управления 2 и неподвижного тестозаливающего устройства 3.

В процессе выпечки вафельное тесто течет в форме полос сначала от устройства приготовления теста (не показано) через клапан управления 2 и затем от неподвижного тестозаливающего устройства 3 на нижнюю плиту 4 открытой вафельницы.

Рис. 16. Устройство для заливки теста в вафельницы

Как видно из рис. 16 а, б на одной стороне связывающих вафельницы звеньев 6 помещены специально сконструированные кулачки 5. Благодаря кулачкам 5 осуществляется уменьшение или же прекращение заливки теста в форме полос соответственно в области середины каждой нижней плиты 4 вафельницы. Это происходит из-за того, что при циркуляции цепи вафельницы 1 тот или иной кулачок 5 в соответствии с рис. в и д приводит клапан управления 2 через ролик 7 и рычаг управления 8 и частично закрытое или же полностью закрытое положение. При этом кулачки 5 размещены на соединительных звеньях 6 таким образом, что частичное или же полное закрытие клапана управления 2 следует всякий раз перед подходом к середине нижней плиты 4 вафельницы, и после прохождения ролика 7 через тот или иной кулачок 5 клапан управления 2 снова открывается под действием пружины натяжения 9, причем как видно из рис. г и е, достигается заливка тестом в форме полос с уменьшаемым или же прерываемым количеством. Кулачки 5 можно переставлять на соединяющих вафельницы звеньях 6 в продольном и поперечном направлениях, по своей длине они соответствуют тому или иному типу вафель, подлежащих выпечке.

Устройство для заливки теста в вафельницы отличается тем, что подача теста уменьшается или полностью прекращается непосредственно перед подходом к середине каждой нижней плиты вафельниц и полностью возобновляется сразу после перехода через середину, причем в последующем за этим процессе выпечки возникает равномерно давление пара, который известным образом выводится через запорные планки вафельниц, снабженные выпускными отверстиями одинакового диаметра.

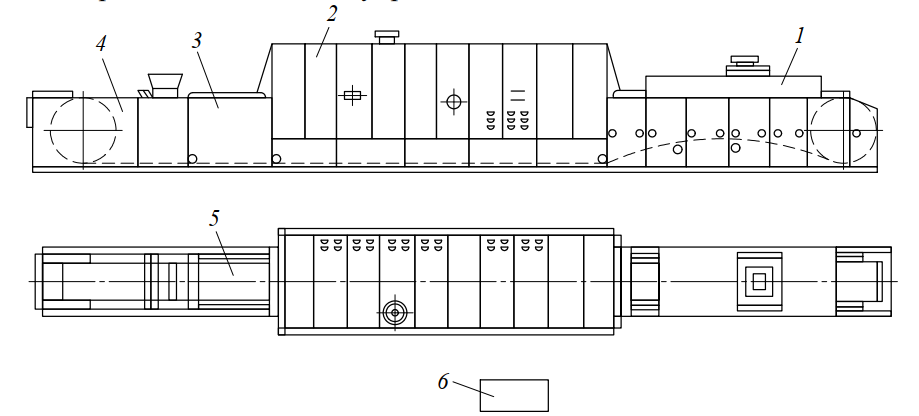

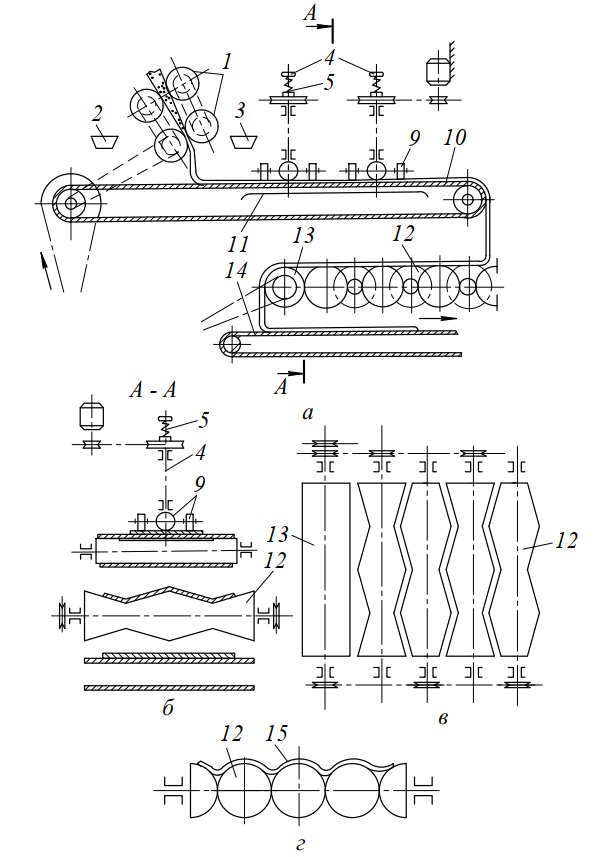

Машина для формования тестовых заготовок (а. с. № 549127, А21 С3/02) (рис. 17 а, б, в, г, д, е) состоит из приводимых в движение электродвигателем двух пар валков 1 с регулируемым зазором между ними, мукоподсыпателей 2 и 3, шпинделей 4 с винтовыми устройствами 5 и крестовинами 6, на которых шарнирно укреплены и подпружинены снизу пружинами 7 пальцы 8 со свободно вращающимися на них профилированными катками 9, транспортера с бесконечной лентой 10 и расположенного под ней настила 11, ряда вращающихся с различной скоростью профилированных валиков 12 и цилиндрического валика 13.

Рис. 17. Машина для формования тестовых заготовок

Для передачи сформованных тестовых заготовок к печи служит транспортер 14. Вращение шпинделей 4 и профилированных валиков 12 осуществляется от отдельных электродвигателей с регулируемым числом оборотов.

При работе машины тестовая заготовка в виде отдельных кусков или непрерывной тестовой ленты 6 подвергается предварительной прокатке в валках 1 и поступает на транспортерную ленту 10, предварительно посыпанную мукой из мукоподсыпателя 2. Следуя далее вместе с транспортерной лентой 10, тестовая заготовка из мукоподсыпателя 3 посыпается мукой сверху и поступает под раскатывающие катки 9. При вращении шпинделей 4 катки 9 по круговым траекториям перекатываются по верхней поверхности движущейся заготовки, раскатывая ее. Зазор между катками 9 и лентой 10 регулируют путем изменения высоты расположения шпинделей 4 с помощью винтовых устройств 5.

При необходимости получения тестовой заготовки значительной ширины шпиндели 4 можно устанавливать с некоторым отклонением от вертикали и смещением от середины транспортерной ленты 10 (рис. 17 е). При этом катки 9 каждого шпинделя 4 примерно половину своей траектории проходят в воздухе, не контактируя с тестовой заготовкой, вследствие чего рабочий ход катков осуществляется только в одном направлении – от середины тестовой заготовки к ее краям, перекрывая большую часть ее ширины. Раскатанная до определенной толщины катками 9 тестовая заготовка передается транспортерной лентой 10 на профилированные валики 12. При этом за счет разности окружных скоростей различных участков профилированных валиков 12 и возрастания скорости вращения каждого последующего профилированного валика тестовая заготовка одновременно растягивается по длине и ширине. Небольшие остаточные напряжения в тестовой заготовке устраняются на цилиндрическом валике 13.

Сформованная тестовая заготовка 15 с цилиндрического валика 13 передается на транспортер 14 для посадки ее на под печи.

Машина для формования тестовых заготовок отличается тем, что она снабжена профилированными катками, предназначенными для круговой раскатки тестовых заготовок сверху и установленными с зазором над верхней ветвью транспортера, шпинделями с крепленными на них крестовинами с пальцами и предназначенными для растяжения заготовки валиками, выполненными в виде тел с криволинейной поверхностью и установленными с зазорами под нижней ветвью транспортера с возможностью вращения с различной скоростью, при этом профилированные катки свободно насажены на пальцы крестовин, а шпиндели установлены с возможностью вращения и изменения угла наклона их оси к плоскости тестовой заготовки.