Содержание страницы

Козинаки – национальное грузинское лакомство, которое традиционно производится из орехов и меда. В России же чаще всего можно встретить облегченный вариант – с подсолнечными семечками.

1. Характеристика сырья и продукции

Козинаки продукт не скоропортящийся, имеет длительный срок хранения (от 3-х до 8-ми месяцев в зависимости от рецептуры и особенностей технологического производства). Чаще всего производят облегченный вариант этого продукта – с семечкой подсолнечника, но встречаются с добавлением различных видов орехов (арахис, грецкие, кедровые), так же из кунжута. Готовые изделия имеют форму квадратных или ромбовидных ломтиков, твердых стекловидных, состоящих из карамельной массы и раздробленных ядер ореха или целых ядер подсолнечника или семян кунжута. Влажность изделия 2…4 %. В зависимости от применяемого вида орехов или семян, различают козинак из миндаля, кунжута, кешью и др.

Семечка подсолнечника неочищенная должна иметь (не более): влажность 7 %, содержание сорной примеси 1 %, масличную примесь 3 %. Зараженность вредителями – не допускается. Заготовляемые и поставляемые семена подсолнечника должны быть в здоровом негреющемся состоянии, иметь свойственные здоровым семенам нормальный цвет и запах (без затхлого, плесневого и постороних запахов). Содержание токсичных элементов, микотоксинов и пестицидов в заготовляемых и поставляемых семенах подсолнечника не должно превышать допустимые уровни, установленные медико-биологическими требованиями и санитарными нормами качества продовольственного сырья и пищевых продуктов.

Семена кунжута — плоские яйцевидной формы — длиной 3…4 мм, шириной 2 мм, имеют матовую поверхность. В зависимости от сорта цвет семян может быть белый или светло-желтый, бурый, серый, коричневый или черный. Ядра кунжута содержат (%): воды 5…6, жира 52…59, азотистых веществ 22…34, клетчатки 4…6, золы 4…5, безазотистых экстрактивных веществ (углеводов) 6,5…10.

Ядра арахиса – плоды земляного (китайского) ореха. В ядрах содержится (%): воды 6…7, жира 45…52, азотистых веществ 20…36, сахара 2…6. Яда арахиса имеют бобовый привкус, зародыш и кожица горькие. После обжаривания арахис приобретает приятный ореховый вкус.

Натуральный мед – продукт переработки пчелами цветочного нектара. В его состав в основном входят: инвертный сахар (в виде смеси глюкозы и фруктозы), вода, сахароза, декстрины, азотистые и минеральные вещества, органические кислоты, ароматические и красящие вещества, ферменты и витамины. Влажность меда составляет 18 %. Он слаще сахара. Его состав: глюкоза – 36 %, фруктоза – 3 и сахароза – 2 %, а также ароматические белковые и минеральные вещества, декстрины. Мед обладает бактерицидными свойствами.

Искусственный мед состоит из глюкозы и фруктозы, взятых в разных соотношениях. Он должен быть густой консистенции, без посторонних вкуса и запаха. При длительном хранении мед кристаллизуется. Такой мед перед использованием растворяют (нагревают до 40…50 °C), доводят до первоначального состояния на водяной бане при температуре 50…60 °C.

Сахар-песок представляет собой сахарозу в виде однородных кристаллов, размерами от 0,2 до 2,5 мм. В соответствии с ГОСТ 21-78 по органолептическим показателям сахарный песок должен удовлетворять ряду требований. По внешнему виду кристаллы сахарного песка должны быть однородны, с ясно выраженными гранями. Сахарный песок должен быть сыпучим, без комков и посторонних примесей; цвет – белый с блеском; вкус сладкий, без постороннего привкуса; растворим в воде, раствор прозрачным. Сахар-песок характеризуется следующими физико-химическими показателями (в пересчете на сухое вещество): содержание чистой сахарозы – не менее 99,75 %, редуцирующих сахаров (сахаров, обладающих восстановительными свойствами; к ним относятся глюкоза, мальтоза, лактоза) – не более 0,05 %, золы – не более 0,03 %, влаги – не более 0,14 %, металлопримесей – не более 3 мг/кг.

Сырьем могут быть и растворы сахара – жидкий сахар, который выпускают на сахарорафинадных заводах для промышленной переработки. Он должен быть прозрачным, сладким на вкус, без посторонних привкусов и запахов, по цвету – светло-желтым, с массовой долей сахарозы не менее 99,8 % (высшей категории) и 99,55 % (первой категории) и массовой долей сухих веществ не менее 64 %.

Патока – продукт неполного гидролиза кукурузного или картофельного крахмала. Представляет собой сладкую, густую, вязкую жидкость, прозрачную, бесцветную или светло-желтую. Крахмальная патока вырабатывается трех видов: карамельная низкоосахаренная (КН) (содержит 30…33 % редуцирующих веществ), карамельная (К) высшего (КВ) и первого сортов (КI) (содержит 38…42 % редуцирующих веществ для высшего сорта и 34…44 % для первого сорта) и глюкозная высокоосахаренная (ГВ) (44…60 % редуцирующих веществ). Массовая доля редуцирующих веществ зависит от глубины гидролиза крахмала, чем глубже процесс гидролиза, тем больше в патоке глюкозы и меньше декстринов и тем выше массовая доля редуцирующих веществ. Чем больше декстринов содержит патока, тем выше ее вязкость, что имеет большое технологическое значение. Крахмальная и мальтозная патока имеют сладковатый вкус. Основное ценное свойство патоки заключается в способности задерживать или устранять образование кристаллов сахарозы, т.е. препятствовать засахариванию кондитерских изделий.

2. Особенности технологии производства козинаков

В условиях малого предприятия технологическая схема производства козинаков состоит из следующих основных стадий: подготовка сырья (очистка семян подсолнечника, шелушение, калибровка, отсеивание брака), смешивание, формовка, резка, охлаждение и упаковка.

Подготовка сырья включает в себя разделение семян по геометрическим размерам на крупную и мелкую фракции, а также отделение примесей, отличающихся от основной культуры аэродинамическими и ферромагнитными свойствами.

Отделение оболочек от ядра состоит из операций разрушения покровных тканей семян – обрушивания и последующего разделения (отвеивания) полученной смеси – рушанки на ядро и шелуху (лузгу). Важнейшее требование к операции обрушивания состоит в сохранении целостности ядра. Роторы рушальных машин вращаются с частотой вращения 35…40 c–1, обрушивание происходит за счет однократного направленного удара вдоль большой оси семянки.

Разделение рушанки на лузгу и ядро основано на различии в их размерах и аэродинамических свойствах. Поэтому, сначала получают фракции рушанки, содержащие частицы лузги и ядра одного размера, а затем в потоке воздуха рушанку разделяют на лузгу и ядро. Такой способ разделения рушанки применен в аспирационных рушально-веечных машинах.

Карамельную массу получают путем уваривания карамельного сиропа (сахаро-паточного сиропа). Она представляет собой стекловиднопрозрачный, хрупкий, аморфный продукт светло-желтого цвета.

Карамельный сироп на патоке готовят двумя способами:

- растворяют сахар в воде и уваривают его с патокой до необходимого содержания в нем сухих веществ;

- сахар растворяют в патоке при барботировании паром с последующим увариванием сиропа до требуемой влажности.

Смешивание подготовленных семян с карамельной массой осуществляют в смесителе до получения равномерной массы.

Формование. Формуют козиначную массу в пласт шириной 510 мм и толщиной 10…12 мм.

Затем осуществляется резка пласта на брикеты необходимого размера.

Охлаждение брикетов осуществляется охлажденным воздухом с температурой 8…10 °С, поступающим от калорифера, путём обдува сверху.

Упаковка. Готовые козинаки упаковываются в пленку, а затем уже в коробки по 4…6 кг.

3. Организация и принципы функционирования комплексов технологического оборудования

При производстве козинаков в условиях малого производства, как правило, используют две линии: подготовки сырья и производства козинаков. Поэтому организация и принципы функционирования существующих комплексов оборудования аналогичны друг другу.

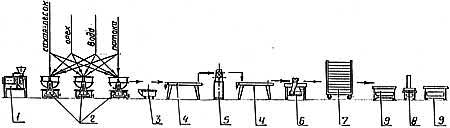

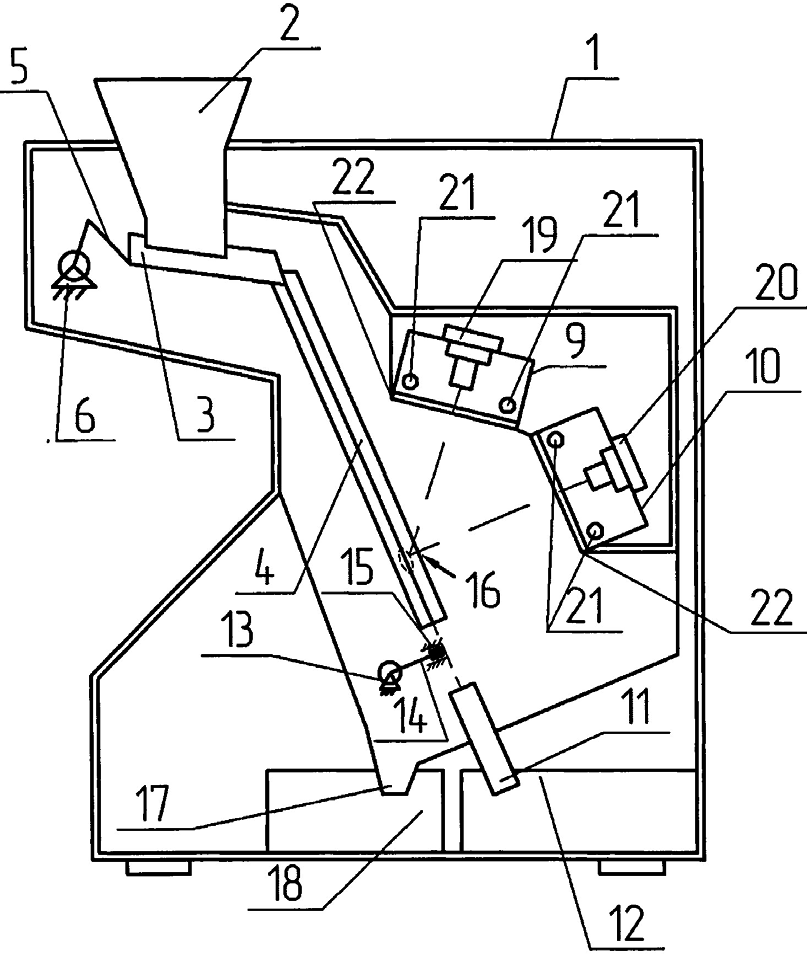

Машинно-аппаратурная схема комплекса технологического оборудования для подготовки сырья при производстве козинаков представлена на рис. 1.

Рис. 1. Машинно-аппаратурная схема комплекса технологического оборудования для подготовки сырья при производстве козинаков

Семенная масса, поступающая в цех, взвешивается на напольных весах 1 и поступает в моечную ванну 4, в которой осуществляется промывка семян. При промывке семян проточной водой ванну загружают семенами на 1/2…2/3 ее объема. В процессе промывки семена периодически перемешивают, вследствие чего примеси и загрязнения всплывают на поверхность, а чистые семена оседают на дно.

Затем семена проходят очистку на сепараторе 6 от сорных примесей, отличающихся от основной культуры линейными размерами, аэродинамическими и ферромагнитными свойствами при помощи системы подвижных сит, нагнетательного вентилятора и постоянных магнитов.

Семена подсолнечника, поступившие в производство, неодинаковы по размерам, поэтому при их обрушивании невозможно получить рушанку удовлетворительного качества. Для улучшения качества рушанки и уменьшения технологических потерь подсолнечные семена после очистки от примесей подвергают калиброванию на калибровочной машине 7.

Затем очищенные и откалиброванные семена подсолнечника поступают в рушально-веечную машину 8 для отделения ядер семян от лузги за счет прохождения семян между вращающимся бичевым барабаном и рифленой поверхностью неподвижных дек с последующим их просеиванием через сито. Очищенное ядро поступает в сборник для очищенных семечек 9 на хранение.

Сахар-песок, патока, орехи взвешиваются на настольных весах 2.

Также в линии имеется производственный стол 5.

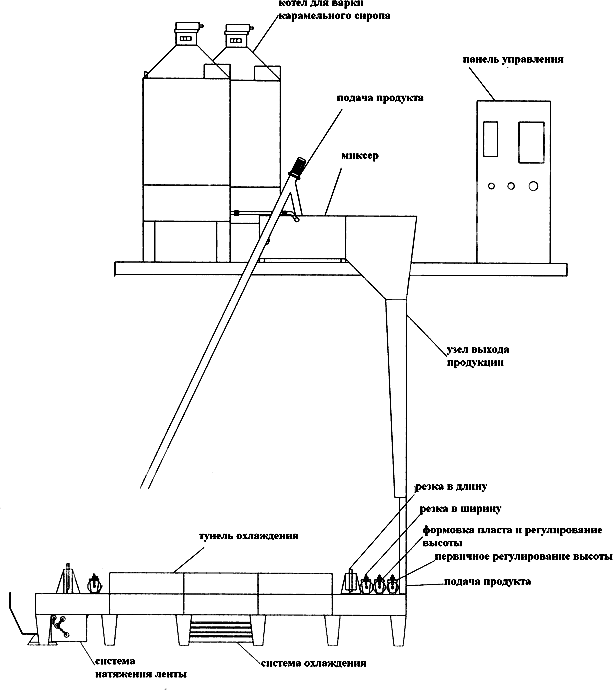

Машинно-аппаратурная схема комплекса технологического оборудования для производства козинаков представлена на рис. 2.

Линия предназначена для изготовления готовой к упаковке продукции типа:

- козинаки из ядра подсолнечника цельного, дробленого, мелкодробленого;

- козинаки из ядра арахиса, кунжута;

- воздушный (взорванный) рис, кукуруза;

- мягкий грильяж.

Сироп приготовляют в варочном котле, снабжённом паровой рубашкой, электроприводом и мешалкой до нужного содержания сухих веществ. Патоку и сахар загружают по весу или объёму при помощи дозаторов.

Рис. 2. Машинно-аппаратурная схема комплекса технологического оборудования для производства козинаков

Карамельный сироп уваривается в котлах, температура карамельной массы достигает 150…160 °С, влажность должна быть 4…5 %, содержание редуцирующих веществ 32…34 %. Готовность карамельной массы определяется органолептически, путём погружения в холодную воду и испытания её на излом (образец должен ломаться).

Затем карамельная масса поступает на перемешивание с ядрами подсолнечника в месильную чашу, чтобы равномерно распределить карамельную массу и ядра подсолнечника. При необходимости в смеситель подают предварительно подготовленные орехи или др. добавки. Перемешивают массу в смесителе с включенной паровой рубашкой.

Выгружают массу в подкатные емкости, переворачивая смеситель. Массу перегружают на формующую линию с туннелем охлаждения.

Раскатывают, режут сперва в одном направлении, затем в другом. Порезка вдоль осуществляется валами, порезка поперёк – пневматическими гильотинами. Охлаждение осуществляется вентиляторами сверху.

Далее продукт направляется на упаковку.

Техническая характеристика линии производства козинаков

- Производительность техническая, кг/ч, не менее 200-500

- Установленная мощность, кВт, не более 65

- Расход пара (0,6 МПа), кг/ч 55

- Габаритные размеры, мм 1600x1000x10500

- Занимаемая площадь, м2 200

4. Ведущее технологическое оборудование

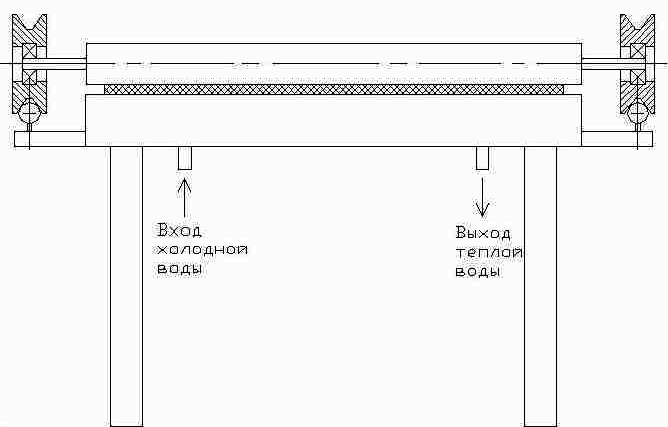

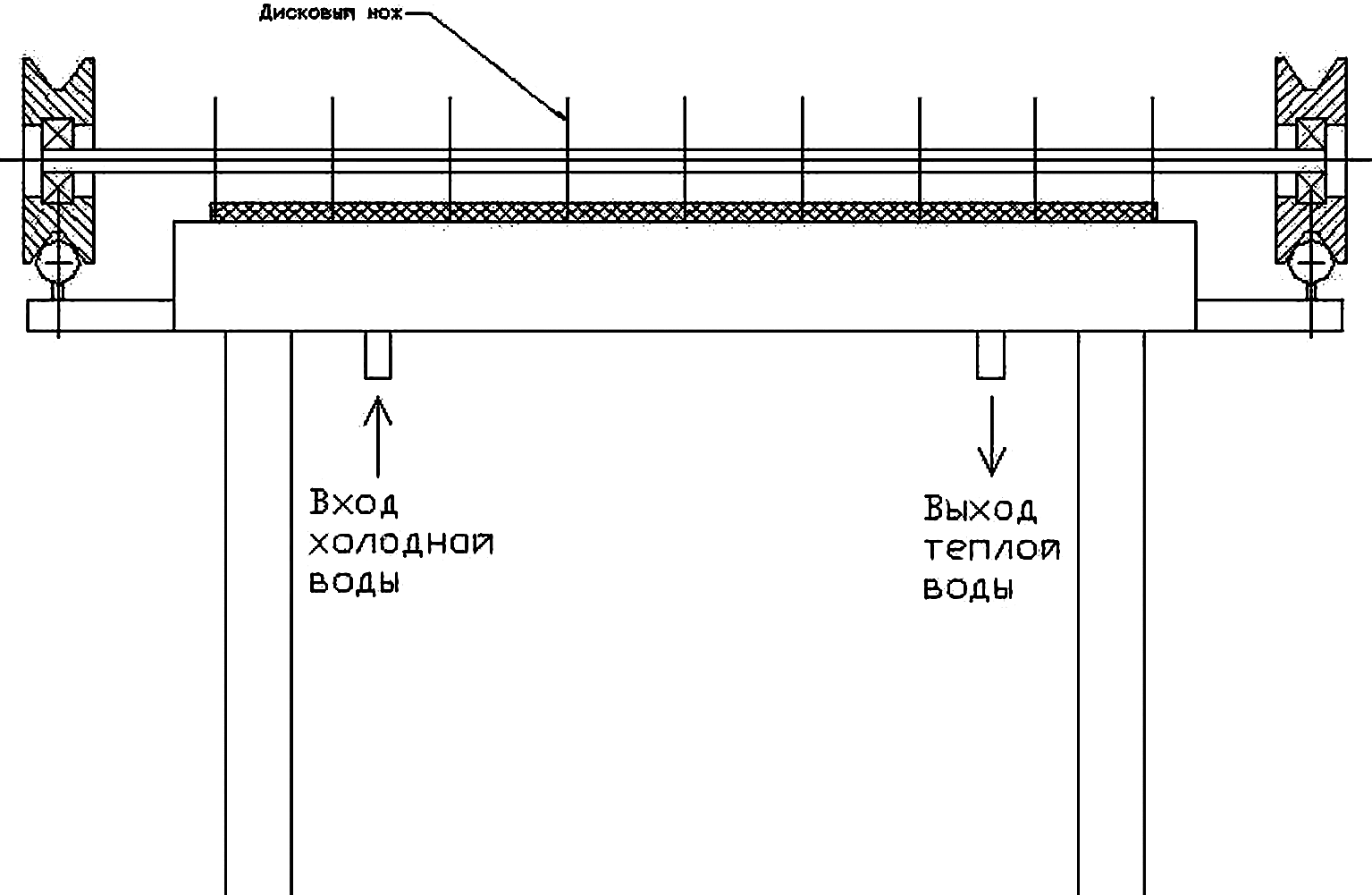

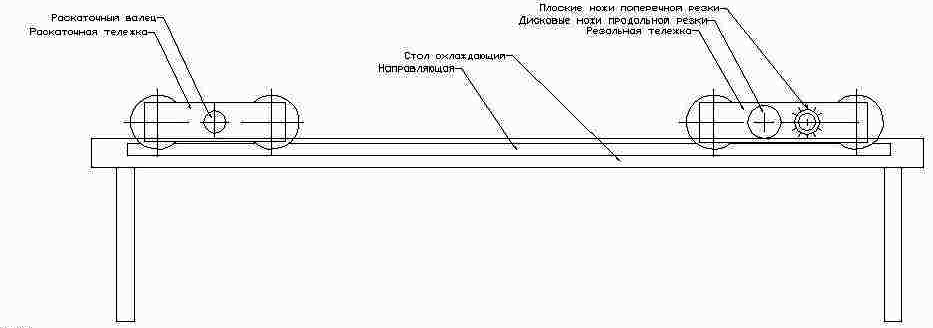

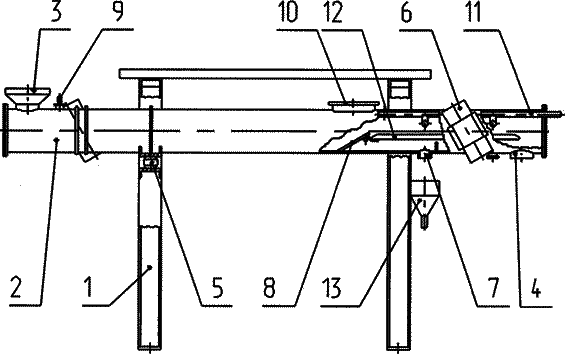

Установка для резки «козинаки» (рис. 3, а, б) представляет собой стол металлический охлаждающий. Верхняя плита стола нержавеющая, внутри – циркуляция холодной воды, сбоку расположены направляющие для тележек. Раскаточная тележка (рис. 3 а) состоит из корпуса, раскаточных вальцов и роликов, движущихся по направляющим. Режущая тележка (рис. 3 б) состоит из дисковых ножей (продольный рез – сквозной, поперечный рез – не сквозной).

а

б

Рис. 3. Установка для резки «козинаки»: а – с раскаточной тележкой; б – с режущей тележкой.

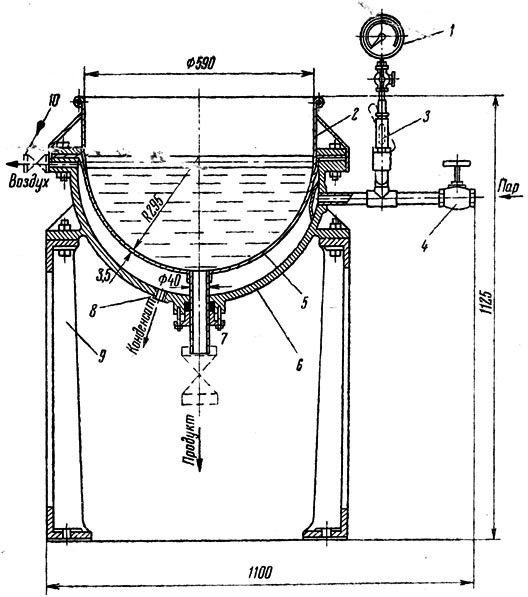

Варочный котел 5-А (рис. 4) состоит из полусферической чаши 5 с обечайкой. Чаша помещена в стальную паровую рубашку 6, укрепленную на станине 9. Подача греющего пара производится через вентиль 4, спуск воздуха – через кран 10, спуска конденсата – через вентиль 8, к которому подсоединяют конденсатоотводчик. На трубе подачи пара установлен предохранительный клапан 3 и манометр 1.

Готовую массу выгружают через нижний штуцер с краном. Между спускным штуцером и нижним отверстием предусмотрено сальниковое уплотнение 7.

Техническая характеристика варочного котла 5-А

- Вместимость, л 60

- Давление греющего пара, МПа 0,2

- Внутренний диаметр чаши, мм 590

- Габаритные размеры, мм 1100x785x1400

- Масса, кг 300

Рис. 4. Варочный котел 5-А

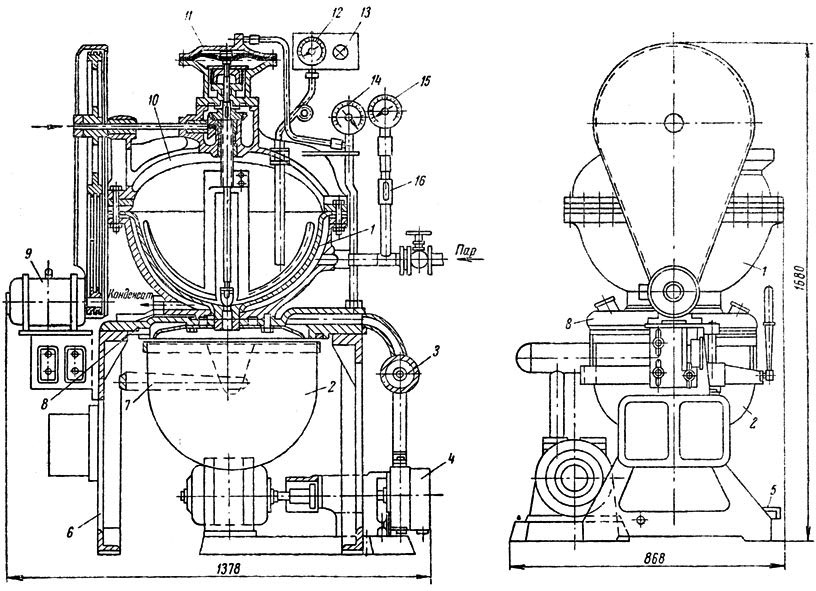

Универсальный варочный вакуум-аппарат М-184 (рис. 5) предназначен для уваривания различных начинок, ирисной, карамельной, фруктово-желейных и других кондитерских масс в небольших количествах. Эти аппараты используются, в частности, в розничных цехах кондитерских предприятий и на небольших фабриках.

Рис. 5. Универсальный варочный вакуум-аппарат М-184

Вакуум-аппарат состоит из двух котлов, расположенных один над другим. Верхний котел 1 – полусферическая медная чаша, помещенная в чугунную паровую рубашку, служит для уваривания массы без разрежения, как в обычном открытом варочном котле. В пространство между стенками чаши и паровой рубашки подается греющий пар.

Во время варки масса в чаше перемешивается якорной мешалкой, приводимой в движение от индивидуального электродвигателя 9 через клиноременную и коническую шестеренчатую передачи. В крышке 10 чаши имеются приемная загрузочная воронка, загрузочный штуцер для подачи компонентов или рецептурной смеси и штуцер для отвода вторичного пара.

Нижний приемный котел 2, представляющий собой медную чашу с полусферическим днищем, смонтирован на поворотной вилке 7, прикрепленной к стойке 6 станины. Вилка 7 вместе с котлом поворачивается вокруг оси по окончании процесса варки, когда нижний котел 2 выводится из-под крышки 8 для разгрузки.

Перед сливом массы из верхнего котла в нижний, последний прижимают к крышке 8, нажимая на педаль 5. Для плотного прижатия котла в крышке предусмотрено специальное резиновое кольцо.

Встроенный в нижней части аппарата малогабаритный ротационный мокровоздушный водокольцевой вакуум-насос 4, откачивая через конденсатор смешения 3 смесь из сконденсированного вторичного пара, воздуха и охлаждающей вторичный пар воды, создает разрежение в нижнем приемном котле до 600 мм рт. ст. Вакуум-насос 4 смонтирован на отдельной плите, укрепленной на стойках вакуум-аппарата, и приводится в действие от индивидуального электродвигателя через соединительную муфту.

Вакуум-насос 4 присоединен трубопроводом через конденсатор смешения 3 к чугунной крышке 8 нижнего котла 2.

Во время уваривания массы в верхнем котле спускной штуцер перекрывается клапаном. При разгрузке верхнего котла отверстие спускного штуцера открывается автоматически. Для этого на траверсе вакуумаппарата установлен мембранный клапан 11 автоматической выгрузки. Внутри литого корпуса этого клапана расположена резиновая мембрана, центральная часть которой прикреплена к диску и штоку. На нижнем конце штока имеется грибок клапана для перекрытия разгрузочного отверстия верхней чаши вакуум-аппарата. Плотное прижатие клапана к седловине разгрузочного отверстия обеспечивается пружиной.

При включении вакуум-насоса 4 создается разрежение в нижнем котле 2 и в пространстве между резиновой мембраной и крышкой пневматического клапана 11. При этом мембрана с диском поднимается до упора и, преодолевая усилие пружины, приподнимает шток с грибком клапана, в результате чего открывается разгрузочное отверстие и масса отсасывается в нижний котел 2. За поступлением массы из верхнего котла в нижний следят через смотровые окна крышки нижнего котла.

При спуске уваренной массы из верхнего котла в нижний вследствие разрежения, создаваемого и поддерживаемого конденсатором смешения и мокровоздушным вакуум-насосом, происходит процесс интенсивного самоиспарения, в результате которого масса дополнительно теряет некоторое количество влаги (доваривается) и несколько охлаждается.

Универсальный варочный вакуум-аппарат М-184 имеет кнопочное управление электродвигателями, измерительные и контрольные приборы: дистанционный манометрический термометр 12, манометр 15, вакуумметр 14, предохранительный клапан 16. При повышении температуры датчика (термобаллона) термометра, погруженного в увариваемую массу, давление газа в нем увеличивается и передается на манометрическую пружину, упругая деформация которой вызывает отклонение стрелки термометра.

Заданная температура готовой массы фиксируется контактной пластинкой на шкале термометра. При достижении заданной температуры стрелка замыкает электроконтакт, загорается сигнальная лампа 13, что указывает на окончание процесса уваривания. После этого выключают электродвигатель мешалки, включают подачу воды в конденсатор смешения и электродвигатель вакуум-насоса 4.

Техническая характеристика универсального вакуум-аппарата М-184

- Вместимость, л 60

- Габаритные размеры, мм 1378x868x1680

- Масса, кг 400

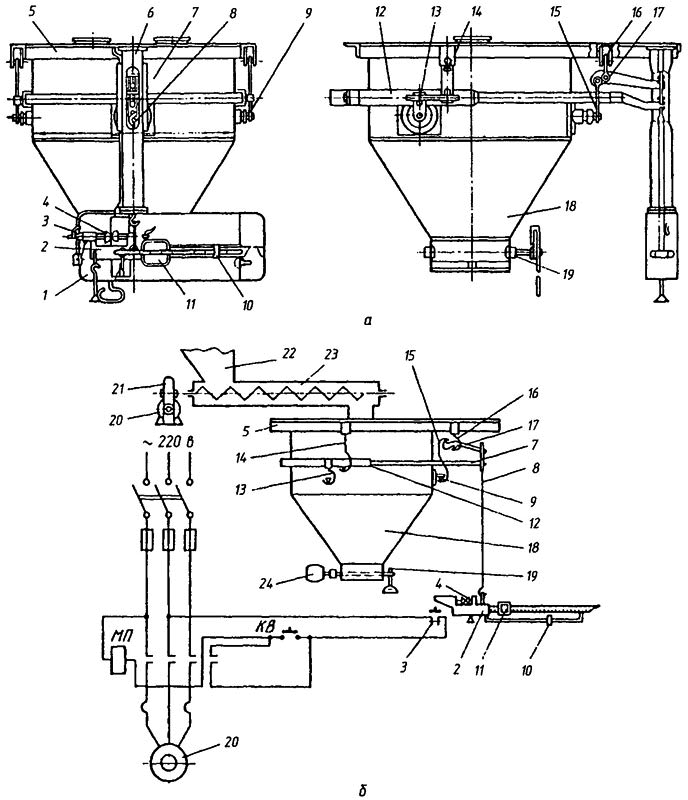

Дозатор МД-100 (рис. 6, а) относится к дозаторам периодического действия и работает по весовому способу дозирования.

Он состоит из бункера 18, опирающегося тремя призмами 9 на опоры, две из которых расположены в серьгах 13, закрепленных на двойном рычаге 12, а одна – в серьге 15, которая соединена с малым рычагом 17.

Рис. 6. Дозатор МД-100: а – общий вид; б – принципиальная схема.

Двойной и малый рычаги с помощью длинной серьги 14 и короткой 16 подвешены к раме 5. Одновременно двойной и малый рычаги через двойную серьгу 7 и тягу 8 соединены с весовым коромыслом 2, на котором нанесены деления, соответствующие массе продукта в бункере. Коромысло заключено в кожух 1, укрепленный на подвеске 6.

Передвижной гирей 11 (рис. 6, б) на шкале коромысла устанавливают заданную массу продукта. При этом коромысло, опускаясь, ртутным прерывателем 3 замыкает цепь управления электродвигателя 20. Затем нажатием пусковой кнопки КВ замыкают цепь магнитного пускателя МП, который включает электродвигатель; последний через редуктор 21 приводит в движение питающий шнек 23, подающий продукт из бункера 22 в бункер автомера. При заполнении бункера продуктом до заданной массы коромысло, приходя в равновесие, ртутным прерывателем размыкает цепь магнитного пускателя, в результате чего электродвигатель выключается, шнек останавливается, и подача продукта в бункер прекращается. Взвешенная порция продукта поворотом заслонки 19 направляется в емкость. Открытие заслонки может осуществляться также автоматически исполнительным механизмом 24.

Точность дозирования приборов этого типа составляет ±2 %. Пределы взвешивания у дозатора МД-100 от 10 до 100 кг, у дозатора МД-200 соответственно от 20 до 200 кг. Для повышения точности дозирования питающий шнек выполняется с переменным шагом, который увеличивается в сторону выходного патрубка; кроме того, корректировка массы производится гирькой 10 дополнительной шкалы. Балансировка весового коромысла производится с помощью гирьки 4. Если при установке передвижной гирьки на нуль коромысло не придет в равновесие, то путем вращения передвигают на резьбе гирьку 4 в ту или иную сторону до тех пор, пока не установится равновесие.

Установка мойки семечек УМС-500 (рис. 7) предназначена для непрерывной двухступенчатой промывки не налипающих сыпучих продуктов.

Состоит из рамы 1, рабочего органа 2, патрубка загрузки 3, патрубка разгрузки 4, упругой системы 5, привода 6, патрубка слива воды 7, заслонки 8, патрубка подачи воды 9, люка 10, устройства вторичной промывки 11, перфолиста 12, воронки сливной 13.

Рис. 7. Установка мойки семечек УМС-500

Техническая характеристика установки для мойки семечек УМС-500

- Производительность по исходному продукту, кг/ч 500

- Внутренний диаметр рабочего органа, мм 300

- Подача воды, л/ч, не более 750

- Мощность привода, кВт 2×0,37

- Материал рабочего органа сталь 12Х18Н10Т

- Габаритные размеры, мм 2840x838x2180

- Масса, кг 480

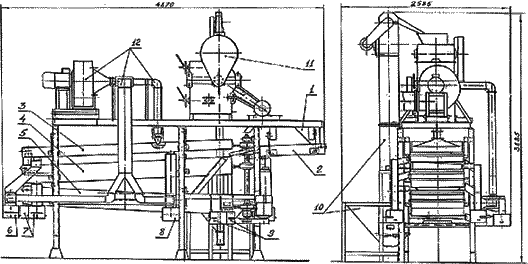

Установка очистки, калибровки и обрушивания семян подсолнечника предназначена для последовательной очистки семян подсолнечника от посторонних включений (песок, ветки, мусор, пыль), калибровки по размерам, обрушивания и разделения обрушенных семян на ядро и лузгу.

Установка (рис. 8) состоит из приемного бункера; набора последовательно установленных сортировочных вибростолов с приемниками продукта различных откалиброванных размеров; системы вертикальной подачи очищенного семени; бичевой рушильной машины; системы аспирации лузги.

Рис. 8. Установка очистки, калибровки и обрушивания семян подсолнечника

Установка включает приемный бункер 1, сортировочные вибростолы 2, 3, 4, 5, приемники очищенного или обрушенного семени 6, 7, 8, 9, систему вертикальной подачи очищенного семени в рушильную машину 10, рушильную машину 11, систему аспирации 12.

Техническая характеристика установки очистки, калибровки и обрушивания семян подсолнечника

- Производительность, кг/ч 450

- Состав рушанки, %: ядро 52 целяк и недоруш 10 масличная пыль (мучка) 8 лузга 30

- Количество сортировочных столов, шт 4

- Ход столов, мм 14

- Расход воздуха на аспирацию, м3/ч 500

- Установленная мощность, кВт 9,9

- Параметры питающей сети, В/Гц 380/50

- Габаритные размеры (без циклона), мм 4870x2585x3825

- Масса, кг 2500

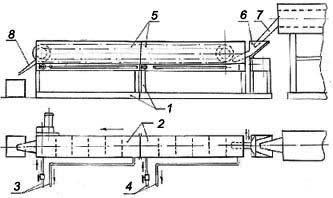

Охладительный туннель (рис. 9) предназначен для охлаждения в потоке продуктов, таких как кофе, арахис, фундук, орехи, соя, семена масляничных культур и др.

Туннель включает в себя жесткий каркас 1, охладительную камеру 2, трубопроводы подачи хладоагента 3 и 4, камеру охлаждения продукта 5, устройство равномерного распределения продукта по охлаждающей поверхности 6, лоток подачи продукта в потоке из обжарочной камеры 7, лоток выгрузки в потоке охлажденного продукта 8.

Рис. 9. Охладительный туннель

Техническая характеристика охладительного туннеля

- Производительность, кг/ч 120…150

- Количество секций 2

- Установленная мощность, кВт 1,65

- Ширина потока продукции, мм 600

- Расход холодной воды, м3/ч 10

- Время охлаждения продукта, мин, не более 25

- Габаритные размеры, мм 10 000x900x1200

- Масса, кг 800

5. Новые технические решения технологических задач

Линия производства обжаренных пищевых продуктов из ядер орехов и семян масличных культур (Пат. РФ № 2544377, A23L1/01) относится к технологии термической обработки пищевых материалов и может быть использована в пищевой и других отраслях промышленности.

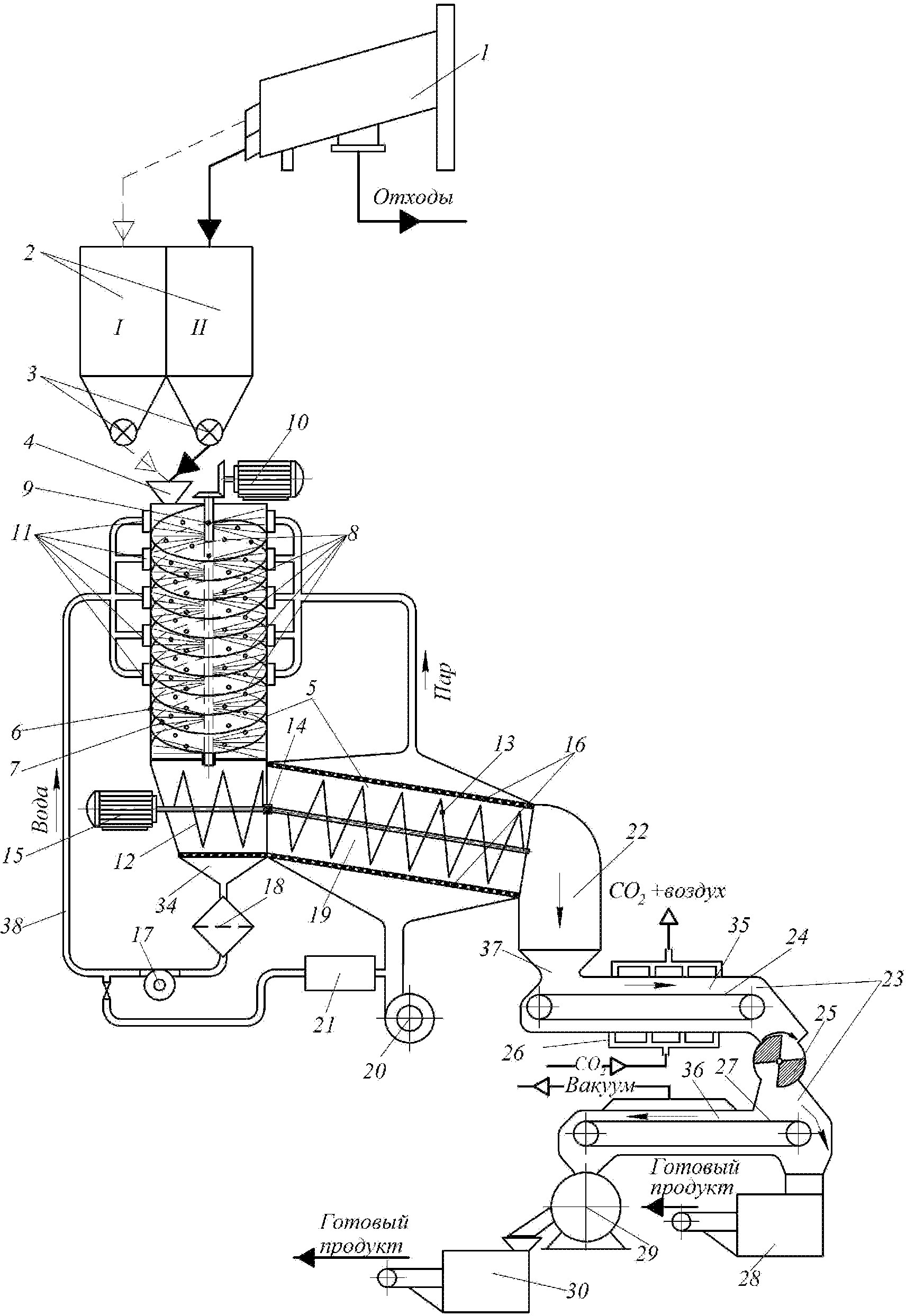

Линия для производства обжаренных пищевых продуктов из ядер орехов и семян масличных культур (рис. 10) содержит ситовой сепаратор 1, бункеры для хранения различных фракций сырья 2, например, зерно подсолнечника, ядра арахиса, фисташки и т.д. с установленными в их нижней части роторными дозаторами 3, устройство для мойки и термовлажностной обработки продуктов 5, вакуумного аппарата 23 для охлаждения и насыщения сырья углекислым газом, дражировочного аппарата 29 и вакуум-упаковочного автомата 28 и 30.

Рис. 10. Линия производства обжаренных пищевых продуктов из ядер орехов и семян масличных культур

Ситовой сепаратор 1 состоит из набора сит (в количестве 2 и более, в зависимости от того на сколько фракций будет необходимо разделять сырье), расположенных одно под другим, позволяющих производить сортировку исходного сырья, разделяя его на несколько фракций. С верхнего сита сходят наиболее крупные семена, а на каждом последующем сите идет отделение более мелких семян. Также сепаратор 1 позволяет удалять ферромагнитные примеси.

Устройство для мойки и термовлажностной обработки сырья 5 представляет собой корпус, состоящий из вертикального цилиндрического бункера 6, в верхней части которого расположена загрузочная воронка 4.

По внутренней поверхности бункера 6 расположена спиралевидная лента 7, снабженная овальными выступами 8, предназначенными для дополнительного воздействия на сырье с целью его лучшего вымывания. В центре бункера 6 установлен вал 9 со щеткой, которая обеспечивает продвижение сырья по спиралевидной ленте, при этом обеспечивая мойку сырья. Привод вала осуществляется при помощи электродвигателя 10. На наружной поверхности цилиндрического бункера 6 расположены форсунки 11, предназначенные для подачи воды для мойки сырья. В нижней части устройства мойки и термовлажностной обработки сырья 5 находятся два шнека, один – короткий 12, в нижней части цилиндрического бункера 6, другой – длинный 13 в секции обжарки исходного сырья 19. Соединение между шнеками осуществляется с помощью шарнира равных угловых скоростей 14, за счет чего обеспечивается равномерное вращение обоих шнеков. Шнеки 12 и 13 приводятся во вращение электродвигателем 15. Частота вращения шнеков 12 и 13 регулируется с помощью тиристорного регулятора частоты, который находится на электродвигателе 15.

В устройстве для мойки и термовлажностной обработки сырья 5, под шнеками 12 и 13 установлены перфорированные сетки, над шнеком 13 также расположена перфорированная сетка. Под шнеком 12 расположен конфузор 34, из которого отработанная после мойки исходного сырья вода поступает в фильтр 18, а затем при помощи насоса 17 по трубопроводу 38 поступает в форсунки 11, т.е. осуществляется принцип рециркуляции.

Из устройства для мойки и термовлажностной обработки сырья 5 вода при помощи насоса 17 при отрытом кране 31 поступает в парогенератор 21, где образуется перегретый пар, который вентилятором 20 подается в секцию обжарки исходного сырья 19. Как только в парогенераторе 21 набирается требуемое для получения перегретого пара количество воды, кран 31 закрывают. Из секции обжарки исходного сырья 19 по патрубку 22 готовый продукт поступает в вакуумный аппарат 23 для охлаждения сырья и насыщения углекислым газом.

Вакуумный аппарат охлаждения сырья и насыщения углекислым газом 23 состоит из верхней 35 и нижней секции 36. Верхняя секция 35 снабжена загрузочной воронкой 37 и ленточным транспортером 24. Снизу в верхнюю секцию 35 аппарата 23 по трубопроводу 26 подается углекислый газ.

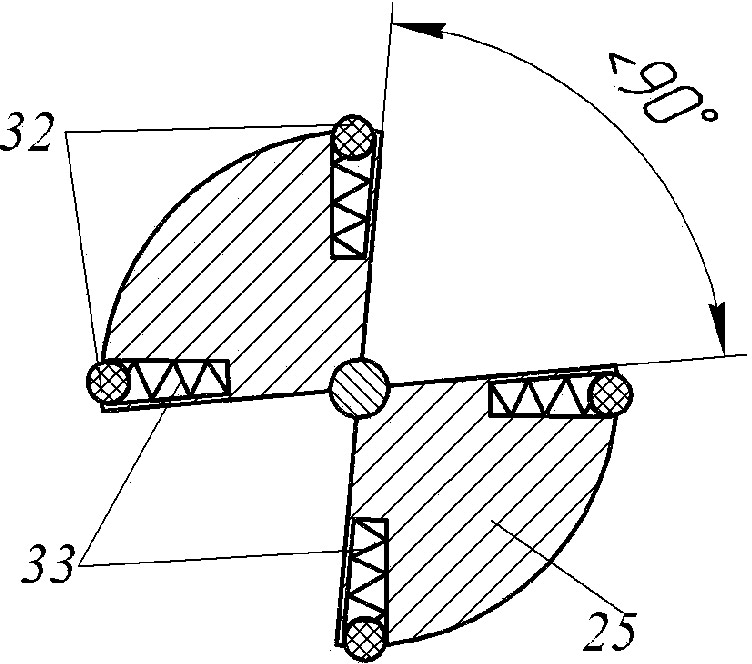

На выходе из верхней секции 35 в аппарате 23 установлен роторный дозатор 25, у которого имеются вырезы под углом 80…90°. В нижней секции 36 аппарата 23 установлен ленточный транспортер 27 с возможностью реверсивного движения. В роторном дозаторе 25 установлены цилиндрические уплотнители 32, которые подпираются пружинами 33 (рис. 10). За счет минимального зазора между роторным дозатором 25 и внешней цилиндрической частью, в которой вращается ротор, а также за счет цилиндрических уплотнителей 32 в нижней секции аппарата 23 поддерживается вакуум.

Из вакуумного аппарата охлаждения и насыщения сырья углекислым газом 23 сырье при помощи транспортера 27 поступает либо сразу на упаковку в вакуум-упаковочный автомат 28, либо сначала идет в дражировочный аппарат 29 для внесения добавок, а затем в вакуум-упаковочный автомат 30.

Исходное сырье, например, семена подсолнечника, ядра арахиса, фисташки и т.д. поступает на ситовой сепаратор 1, где происходит разделение исходного сырья на фракции, а также удаление ферромагнитных примесей, далее сырье в зависимости от размера направляется в бункера 2.

Рис. 11. Роторный дозатор вакуумного аппарата для охлаждения и насыщения сырья углекислым газом

С помощью роторных дозаторов 3 сырье через загрузочное отверстие 4 поступает на мойку в устройство для мойки и термовлажностной обработки 5. Включается электродвигатель 10, за счет которого осуществляется привод вала 9 со щеткой. Одновременно с включением привода начинается подача воды в бункер 6 через расположенные на его наружной поверхности форсунки 11. Сырье начинает движение вниз по спиралевидной ленте 7, при этом оно начинает совершать постоянные беспорядочные вращательные движения за счет овальных выступов 8, расположенных на ленте 7.

Затем включается электродвигатель 15, при помощи которого приводятся во вращение шнеки 12 и 13. Промытое исходное сырье вместе с потоком воды поступает в отсек, где расположен шнек 12, при этом происходит отделение воды от исходного сырья. Вода через конфузор поступает в фильтр 18, а затем при помощи насоса 17 по трубопроводу 38 поступает в форсунки 11. Таким образом, процесс мойки исходного сырья оказывается циклически-замкнутым, что позволяет экономить воду.

Далее исходное сырье шнеком 12 подается в камеру обжарки 19, где оно обжаривается насыщенным перегретым водяным паром, поступающего из парогенератора 21 при помощи вентилятора 20. При помощи шнека 13 происходит постоянное ворошение сырья, что приводит к равномерности обжарки. Вся влага, которая испаряется с поверхности сырья, выходит из секции обжарки 19 в виде пара и направляется в форсунки 11.

Обжаренное сырье при температуре 80…120 ºС, в зависимости от вида сырья, поступает через загрузочную воронку 37 на транспортерную ленту 24 вакуумного аппарата для охлаждения сырья 23. При этом начинается подача углекислого газа по трубопроводу 26. Распределяясь по транспортеру 24, сырье обдувается углекислым газом, при этом происходит его охлаждение и одновременно насыщение углекислым газом для увеличения длительности хранения. Углекислый газ в модифицированной атмосфере используется для замещения кислорода, он активно препятствует развитию аэробных бактерий, вызывающих гниение. В результате чего на 2-3 месяца продлеваются сроки хранения сырья и максимально сохраняются его вкусовые и пищевые свойства.

Из нижней секции 36 аппарата 23 происходит откачивание воздуха, за счет чего создается вакуум.

Роторный дозатор 25 начинает вращаться по часовой стрелке, подавая сырье на транспортер 27. Вращение по часовой стрелке осуществляется для того, чтобы сырье попадало на транспортер 27.

Если сырье больше не требует никакой обработки, то лента транспортера 27, вращаясь по часовой стрелке, подает сырье в вакуумупаковочный автомат 28. Если же требуется нанесение жировитаминных добавок, то лента транспортера 27, вращаясь против часовой стрелки, направляет сырье в дражировочный аппарат 29, а затем из него в вакуумупаковочный автомат 30.

Таким образом, использование предложенной линии для производства обжаренных пищевых продуктов из ядер орехов и семян масличных культур позволяет:

- повысить качество готовых изделий за счет равномерного обжаривания сырья;

- увеличить срок хранения продукции, а также сохранить вкусовые и пищевые свойства;

- устранить брак и сократить потери сырья;

- расширить ассортимент производимых продуктов высокого качества.

Устройство для сортировки зерна (Пат. РФ № 2495728, B07B13/00) предназначено для очистки и сортировки зерновых культур, таких как пшеница, овес, ячмень и рожь, а также может быть использовано для очистки других зернобобовых и масляничных культур.

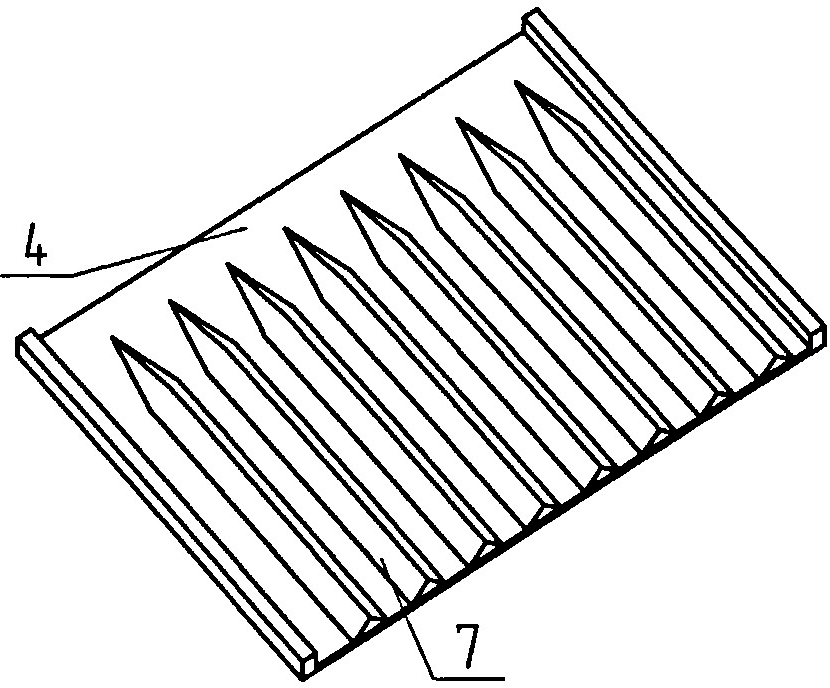

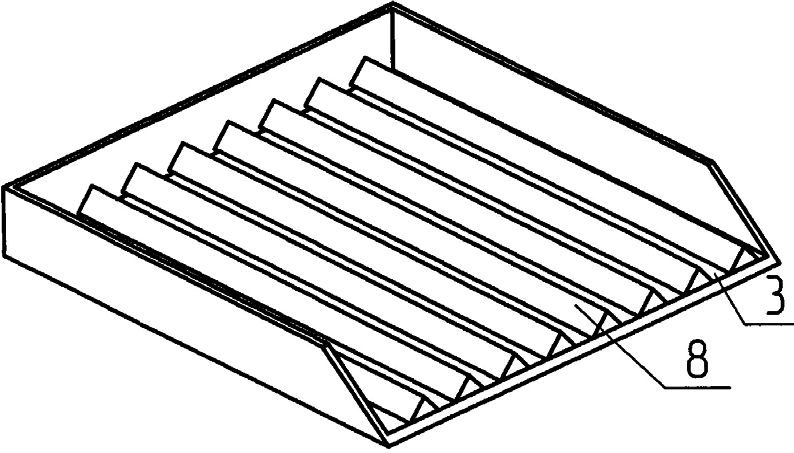

Устройство (рис. 12) для сортировки зерна содержит корпус 1, загрузочный бункер 2, в нижней части которого расположен лоток 3 для подачи зерна на наклонный желоб 4. Лоток 3 соединен через кривошипношатунный механизм 5 с электродвигателем 6. На наклонном желобе 4 и лотке 3 закреплены направляющие 7 и 8, имеющие в поперечном сечении треугольную форму (рис. 13 и 14). С правой стороны наклонного желоба 4 расположена пара оптических средств детектирования 9 и 10. Ниже желоба 4 установлен принимающий желоб 11, нижний конец которого расположен над контейнером 12 для приемки очищенного зерна. Между желобами 4 и 11 расположено устройство для отбраковки частиц зернового материала в виде соединенного с электродвигателем 13 кривошипно-шатунного механизма 14 с ударным устройством в виде поршня 15, размещенного таким образом, что его рабочая часть расположена около зоны обнаружения зерна 16. Ниже устройства для отбраковки частиц зернового материала в корпусе 1 имеется отверстие 17 для сброса отбракованных зерен и посторонних объектов в контейнер 18.

Рис. 12. Устройство для сортировки зерна

Оптические средства детектирования 9 и 10 включают две цифровые видеокамеры 19 и 20 на матрице с зарядовой связью, средство для освещения зерна в виде линеек светодиодов 21 (например, расположенных по обе стороны от цифровых видеокамер 19 и 20), которые размещены таким образом, что одновременно могут контролировать переднюю часть и толщину сортируемых зерен. Видеокамера 19 расположена наклонно к желобу 4, а видеокамера 20 – перпендикулярно к желобу 4. Оптические средства детектирования 9 и 10 защищены стеклянными пластинами 22 со средствами для их очистки (на чертеже не показаны).

Рис. 13. Наклонный желоб

Рис. 14. Лоток

После включения установки с помощью включателя на приборной доске оператор с помощью линеек светодиодов 21 подбирает освещенность зоны обнаружения 16. Очищаемое зерно загружают в загрузочный бункер 2, откуда зерно поступает на лоток 3, где частицы зернового материала ориентируются с помощью направляющих 7 длинной осью вдоль движения зернового материала. Далее зерно попадает на наклонный желоб 4 и, скользя между направляющими 7, попадает в зону обнаружения 16 оптических средств детектирования 9 и 10. В этой зоне оно освещается средством освещения 21. Средство освещения 21 представляет собой линейку расположенных на плоскости светодиодов, подключенных через коммутаторы 26 к блоку питания 27, обеспечивающие коммутацию светодиодов. Программное обеспечение центрального процессора 28 обрабатывает полученные цифровые изображения. В результате обработки определяются зерна, имеющие дефекты, и зерна, не удовлетворяющие предъявляемым требованиям, или посторонние включения, и формируется сигнал, поступающий в блок выдачи сигнала браковки 24. Сигнал браковки поступает на устройство для отбраковки частиц зернового материала, ударное устройство в виде поршня 15 которого «отстреливает» забракованное зерно, которое удаляется через отверстие 17 в контейнер 18, а кондиционное зерно попадает в контейнер 12.

Устройство для очистки семян (Пат. РФ № 2483511, A01C1/00) относится к разделению сыпучих смесей частиц с различным коэффициентом трения.

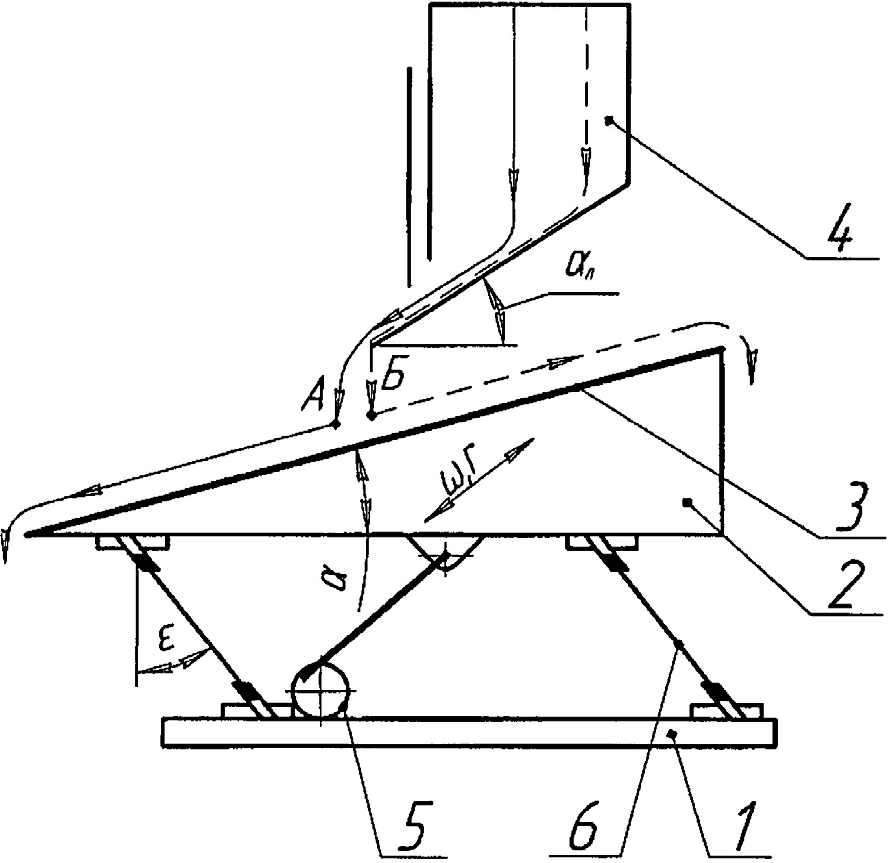

Устройство (рис. 15) содержит раму 1, колеблющийся стан 2 с закрепленной в нем фрикционной плоскостью 3, покрытой фрикционным материалом, бункер-питатель 4, привод 5, поддержки 6.

Исходный материал (двухкомпонентная смесь) по лотку бункерапитателя 4 подается на фрикционную плоскость 3, наклоненную под углом а и совершающую прямолинейные гармонические колебания с частотой , амплитудой r под углом к горизонтали. Более шероховатые частицы перемещаются по лотку с минимальной постоянной скоростью и падают на фрикционную плоскость вертикально в точку Б. Менее шероховатые частицы перемещаются по лотку ускоренно, после схода с него по инерции пролетают некоторое расстояние и падают на фрикционную плоскость в точке А. После контакта с поверхностью колеблющейся плоскости частицы обоих фракций отражаются от поверхности плоскости. Менее шероховатые частицы, отраженные в точке А, направляются вниз. Более шероховатые частицы, отраженные в точке Б, падают на плоскость в пределах зоны АБ, свободной от менее шероховатых, и за счет направленных колебаний плоскости перемещаются вверх.

Рис. 15. Устройство для очистки семян