Содержание страницы

Пастила – кондитерские изделия губчатой структуры, изготовленные из пенообразной массы. Изделия обычно имеют форму параллелепипеда. Согласно ГОСТ выпускается клеевая и заварная пастила.

1. Характеристика сырья и продукции

Форма изделий – прямоугольные бруски темно-розового цвета, обсыпанные сахарной пудрой. Выпускается весовой и расфасованной. В 1 кг содержится не менее 60 штук. Влажность 15 % (+3; -1 %).

Поверхность пастилы представляет собой чистую поверхность с ровными гранями и с равномерной обсыпкой сахарной пудрой. Корочка должна быть тонкокристаллическая без растрескивания. Форма пастилы прямоугольная или квадратная размером 70…73×20…24×16…20. Окраска равномерная, тон, соотвествующий данному виду пастилы, консистенция мелкопористая. Относительная плотность, не более 0,7. Влажность 16…18 %. Основным сырьем для производства пастилы являются яичный белок, сахар-песок, патока, агар, пюре фруктовое.

Яичный белок, отделенный от желтка, широко применяют как пенообразователь в производстве пастилы, сбивных конфетных изделий и карамельных начинок, отделочных полуфабрикатов для пирожных и тортов. В кондитерском производстве обычно применяют куриные яйца. Масса (вес) куриного яйца в среднем составляет от 40 до 60 г. Под скорлупой (около 11 % от массы яйца) находится слой яичного белка (около 59 %), внутри – желток (около 30 %). При хранении вследствие потери углекислоты рН белка повышается до 9,7. Безводный яичный белок растворяется в воде при 17 °С в количестве 15,35 %. Вязкость белка при температуре 1…2 °С сохраняется около 5 месяцев.

Сахар-песок представляет собой сыпучий, состоящий из отдельных кристаллов пищевой продукт. В соответствии с ГОСТ 21-94 по органолептическим показателям сахарный песок должен удовлетворять ряду требований. По внешнему виду кристаллы сахарного песка должны быть однородны, с ясно выраженными гранями. Сахарный песок должен быть сыпучим, без комков и посторонних примесей; цвет – белый с блеском; вкус сладкий, без постороннего привкуса; растворимость в воде, раствор прозрачный.

Сахар-песок, поступающий на кондитерские фабрики, должен отвечать следующим требованиям:

- массовая доля сахарозы (в пересчете на сухое вещество), %, не менее 99,75;

- массовая доля редуцирующих веществ (в пересчете на сухое вещество), %, не более 0,05;

- массовая доля влаги, %, не более 0,14;

- массовая доля золы (в пересчете на сухое вещество), %, не более 0,03;

- цветность, условных единиц, не более 0,80.

Патока – продукт неполного гидролиза крахмала кислотами или ферментами. В результате гидролиза из крахмала образуются углеводы различной молекулярной массы. Основную массу сухих веществ патоки составляют декстрины, мальтоза и глюкоза. К группе декстринов обычно относятся также сахара с числом глюкозных единиц больше, чем у мальтозы. Патока, применяемая в кондитерской промышленности, содержит 78…80 % сухих веществ, из которых 38…42 % редуцирующих сахаров (в пересчете на глюкозу). Соотношение глюкозы, мальтозы и декстринов в такой патоке составляет 1 : 1 : 3. Патока содержит некоторое количество красящих, азотистых и минеральных веществ. Содержание белка в патоке не должно превышать 0,3 %, а минеральных веществ – 0,55 % в пересчете на СВ. Азотистые вещества вызывают потемнение патоки при ее нагревании. Кислотность патоки, присутствие солей и несахаров влияют на инверсионную способность патоки (по отношению к сахарозе). Поэтому pH патоки должен быть не ниже 4,5.

При изготовлении кондитерских изделий патока, являясь ценным питательным продуктом, выполняет роль антикристаллизатора. Эти свойства обусловлены повышением вязкости сахарных растворов той же концентрации. Вязкость патоки зависит от температуры, содержания сухих веществ, соотношения углеводов различной молекулярной массы, а также других компонентов – белков, минеральных солей.

Агар. Основной студнеобразователь в производстве мармеладов, пастилы и зефира. Его получают из морских водорослей анфельции (Ahnfeltia plicata) или из водорослей фурцеллярии (Furcellaria fastigiata) путем длительного вываривания (после их очистки) в горячей воде с добавлением щелочи. Полученный отвар фильтруют, охлаждают до полного застудневания, режут на бруски и сушат до влажности не более 18 %. Агар нерастворим в холодной воде, но набухает в ней как коллоид. При кипячении почти полностью переходит в раствор. При охлаждении водного раствора агара концентрацией более 0,2 % возникает желеобразная масса. Раствор, содержащий до 1 % агара, образует прочный студень со стекловидным изломом. Прочность студня увеличивается при добавлении в раствор агара сахара. Температура застудневания такого раствора около 40 °С.

Агар высшего сорта должен быть белого цвета, содержать золы не более 4,5 %, азотистых веществ – не более 1 %, влаги – не более 18…20 %. Первый сорт агара может иметь цвет от желтого до светло-коричневого, содержать золы не более 7 % и азотистых веществ – не более 2,0 %.

Яблочное пюре. Яблочное пюре, предназначенное для приготовления массы для пастилы, должно содержать от 12 до 17 % сухих веществ и иметь хорошую студнеобразующую способность. Применение пюре с повышенным содержанием сухих веществ позволяет сократить производственный цикл. Для производства зефира применяется уплотненное пюре с содержанием сухих веществ 15…17 %. Уплотненное яблочное пюре готовится из обычной пульпы или пюре путем уваривания под вакуумом.

Разные партии протертого уплотненного пюре смешиваются в смесителе для получения пюре с определенной желирующей способностью. Уплотненное пюре смешивают с сахаром. Оптимальное содержание сухих веществ в сахаро-яблочной смеси, при котором можно получить пышную пенообразную массу 57…59 %. Для того чтобы получить такую рецептурную смесь при содержании сухих веществ в яблочном пюре 15 %, отношение яблочного пюре массе сахара должно быть 1 : 1. Увеличение содержания сухих веществ в сахаро-яблочной смеси свыше 60 % не должно допускаться во избежание преждевременного студнеобразования этой смеси до получения пенообразной массы и неизбежного при этом механического разрушения студневого каркаса в процессе сбивания. К полученной сахаро-яблочной смеси добавляется 1,9…2,0 % яичного белка.

К яблочному пюре можно добавлять абрикосовое, рябиновое, клюквенное, мандариновое и другие виды пюре для изготовления соответствующих сортов пастилы.

2. Особенности технологии производства пастилы

Технология производства пастилы включает следующие операции:

- подготовка сырья;

- приготовление агаро-сахаро-паточного сиропа;

- приготовление пастильной массы;

- разливка пастильной массы;

- формование пастильной массы и подсушка пласта;

- резка пастильного пласта на отдельные изделия;

- обсыпка пастилы сахарной пудрой;

- сушка и охлаждение пастилы;

- упаковывание, маркирование, транспортирование и хранение.

Подготовка сырья. Особенностью пастильного производства является отсутствие термической обработки полуфабрикатов, за исключением агарового сиропа. В связи с этим в летний период в производство не допускается фруктово-ягодное сырье, содержащее живые клетки дрожжей более 100 в 1 мл. При изготовлении пастилы рекомендуется сбивать ее на уплотненном пюре с содержанием сухих веществ 14…17 %. Использование уплотненного пюре позволяет сократить время выстойки в сушки пастилы.

Уплотненное пюре изготовляют путем уваривания яблочного пюре или прошпаренной пульпы в вакуум-аппарате с якорной мешалкой в течение 20…30 мин при разрежении 450…550 мм рт. ст. и абсолютном давлении пара 3…4 ат. Одновременно с уплотнением пюре происходит и десульфитация его.

Пюре после уплотнения и протирки поступает в охладительные смесители или пропускается через змеевиковый охладительный аппарат.

Для получения пюре, нормального по влажности и студнеобразующей способности (100 частей сахара на 100 частей пюре), его купажируют из пюре слабо- и сильножелирующих сортов с соответствующим содержанием сухих веществ и кислоты.

Приготовление агаро-сахаро-паточного сиропа заключается в его уваривании в открытом варочном котле или универсальном варочном вакуумаппарате с сахаром и патокой. Расход агара для производства пастилы принят для агара, сваренного с сахаром, прочность студня которого 1300 по Валенту. При отклонении от такой прочности студня расход агара уточняют лабораторными анализами в зависимости от его желирующей способности.

Количество кислоты, добавляемое при сбивании пастилы, устанавливают в лаборатории; оно зависит от кислотности пюре, его желирующей способности.

При изготовлении молочной или сливочной пастилы профильтрованный агаро-сахаро-паточный раствор уваривают совместно с молочными полуфабрикатами. Сухое молоко или сливки предварительно разводят водой до сметанообразной консистенции, процеживают и добавляют агаро-сахаро-паточный раствор при влажности его 20…22 %.

Приготовление пастильной массы. Масса для пастилы изготавливается сбиванием смеси фруктово-ягодного пюре с сахаром и яичным белком. К сбитой массе добавляются для стабилизации пенообразной структуры горячий сахаро-агаро-паточный сироп или мармеладная масса. После этого к массе добавляют эссенции, красители, кислоту, а также в зависимости от сорта изделий и другие вкусовые вещества.

Пенообразную массу готовят из купажной фруктовой смеси и сахара в присутствии яичного белка или другого пенообразователя. При сбивании фруктово-ягодной смеси процесс пенообразования протекает достаточно интенсивно при содержании сухих веществ 57…59 %. Такую смесь можно получить при смешивании уплотненного яблочного пюре с сахаром в соотношении 1 : 1.

В зависимости от объема производства приготовление пастильной массы осуществляется в сбивальных машинах периодического или непрерывного действия.

Разливка пастильной массы. Сбитая пастильная масса с температурой 43…46 °С, содержанием сухих веществ 66…70 % и плотностью 630…650 кг/м3 через щелевой затвор в виде полосы стекает в размазную каретку, которая имеет регулируемый нож. Их положением над транспортерной лентой определяется толщина пласта, равная 21…22 мм.

Формование пастильной массы и подсушка пласта. Первая стадия желирования длится 30 мин. Отформованный пласт перемещается в охлаждающую камеру с температурой воздуха 10 °С. Общая продолжительность желирования 60 мин.

Для образования кристаллической корочки на поверхности пласт прогревается лампами инфракрасного излучения, а затем обдувается воздухом температурой 38…40 °С. Время образования кристаллической корочки 10 мин. Поверхность пастильного пласта посыпается тонким слоем сахарной пудры, что способствует упрочнению корочки. Общая продолжительность периода от момента разливки пастильной массы до резки пласта составляет 80 мин.

Резка пастильного пласта на отдельные изделия осуществляется в резательной машине. Пласт режется дисковыми ножами на шесть продольных полос. Ширина полос равна длине изделия. Нарезанные полосы пастильной массы подаются на расходящиеся транспортеры, чтобы избежать слипания их боковых сторон, и передаются ими под некоторым углом в поперечно-режущий механизм.

Сушка и охлаждение пастилы. Нарезанные бруски пастилы раскладываются на решета, предварительно посыпанные сахарной пудрой. Пастила имеет вид прямоугольных брусков размером 70x21x20 мм. Решета с сырой пастилой ставят на стеллажные тележки и направляют в сушилку.

Пастила, как и мармелад, сушится медленно. Это обусловлено тем, что основная масса влаги в ней связана адсорбционно. Скорость сушки таких продуктов зависит от скорости диффузии влаги в материале. На продолжительность сушки пастилы существенно влияют состав и соотношение таких видов сырья, как яблочное пюре, сахар, агар и патока. Повышенное содержание этих веществ в рецептуре пастилы затрудняет удаление влаги, удлиняет период сушки. В этих случаях пастила получается более «затяжистой». И, наоборот, при использовании пюре со слабой студнеобразующей способностью, заниженной долей агара и патоки в рецептуре процесс сушки значительно сокращается, но пастила получается «сахаристой».

Важным моментом в процессе сушки является образование на поверхности изделий тонкой кристаллической корочки. Режимы сушки должны быть такими, при которых быстро не появляется толстая корочка. Она будет препятствовать испарению влаги из внутренних слоев.

Рекомендован двухступенчатый режим сушки:

- период (от 2 до 2,5 ч) – температура 50 °С, относительная влажность воздуха 40…45 %, скорость 1 м/с.

- период (около 1 ч) – температура 65 °С, относительная влажность воздуха 20…25 %, скорость 1 м/с.

Конечная влажность пастилы 15…19 %, содержание редуцирующих веществ 8…12 %.

Обсыпка пастилы сахарной пудрой. Высушенную пастилу охлаждают в помещении цеха в течение 1…2 ч, затем обсыпают сахарной пудрой и передают на расфасовку и упаковку.

Упаковывание, маркирование, транспортирование и хранение. Пастилу фасуют в коробки массой от 100 до 1000 г обычно двух видов и цветов. Развесную пастилу укладывают в фанерные лотки или в картонные короба массой по 5 кг. Короба и отдельно ряды застилают водонепроницаемой бумагой.

3. Организация и принципы функционирования комплексов технологического оборудования

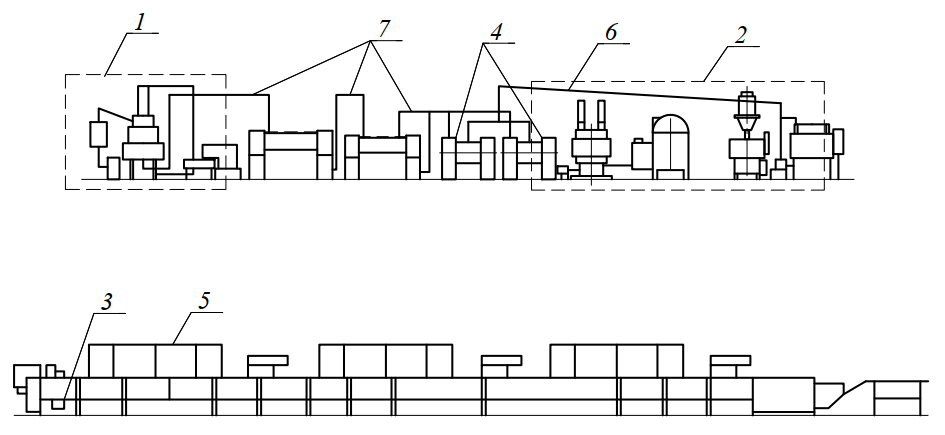

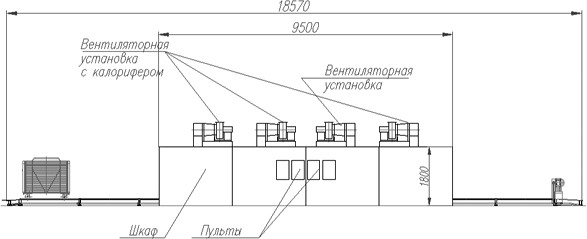

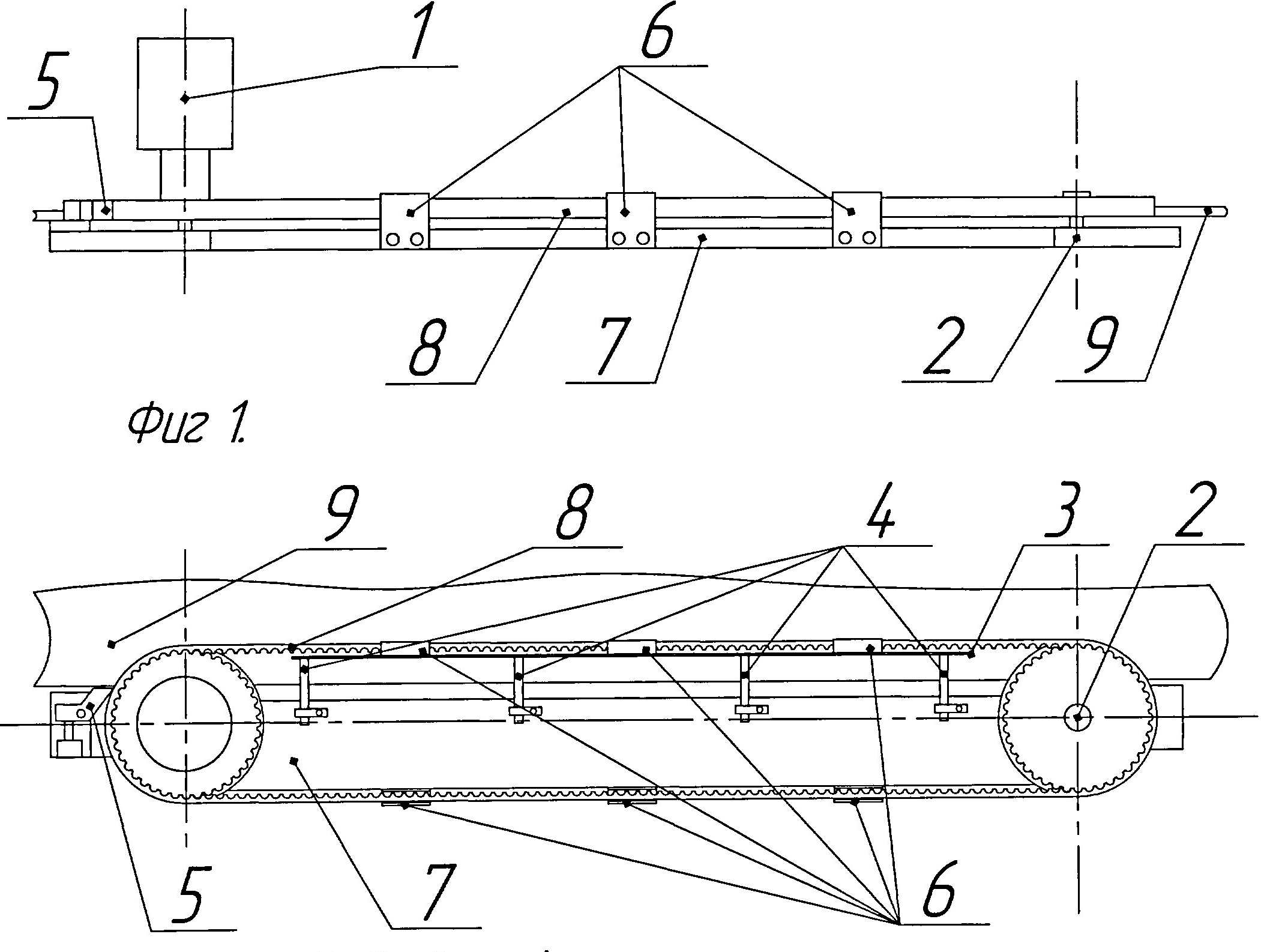

Комплекс технологического оборудования для производства пастилы БМ-3440 представлен на рис. 1. Комплекс предназначен для изготовления пастилы – сбивного кондитерского изделия в форме прямоугольных брусков, методом непрерывной разливки на транспортерную ленту с последующим охлаждением, ускоренной выстойкой, обсыпкой сахарной пудрой и резкой пласта на готовые изделия.

Рис. 1. Машинно-аппаратурная схема комплекса технологического оборудования для производства пастилы БМ-3440

На участке 1 вода, агар, предварительно подготовленная (подогретая) патока и сахар загружаются в пароварочный котел, оборудованный вертикальной мешалкой. Полученный агаро-сахаро-паточный сироп нагревается, перемешивается, сливается в емкость с фильтром и насосом подается в змеевик греющего котла, проходя по которому уваривается до нужной влажности. Далее уваренный агаро-сахаро-паточный сироп подается через пароотделитель в темперирующую машину. Отделенный от вторичных паров готовый сироп темперируется и насосом перекачивается в расходную темперирующую машину, из которой этим же насосомдозатором по трубопроводу сиропа 6 подается поочередно, в необходимом количестве в 2-е сбивалки для пастилы 4.

На участке 2 яблочное пюре из цеховой емкости перекачивается в вакуум-аппарат для десульфитации и уваривания. Разрежение в вакуумаппарате создается мокровоздушным вакуум-насосом. Выгрузка яблочного пюре из вакуум-аппарата производится плунжерным насосом в протирочную машину, где происходит дополнительное размельчение пюре, отделение от мякоти, кожуры, семян и посторонних примесей. Протертое яблочное пюре собирается в приемном бункере, из которого тем же плунжерным насосом перекачивается по трубопроводу 7 в 1-й агрегат для охлаждения пюре 3. В агрегатах, за счет охлаждающей рубашки, яблочное пюре охлаждается и вымешивается. Полученная охлажденная смесь из расходного агрегата шестеренчатым насосом по трубопроводу пюре 7 подается в цеховые мерные емкости для загрузки в сбивалки для пастилы 4.

Рецептурные компоненты загружаются для сбивания в 2-е сбивалки для пастилы 4: агаро-сахаро-паточный сироп – насосом-дозатором, яблочно-сахарная смесь – шестеренчатым насосом через цеховые мерные емкости; остальные компоненты – после завешивания на весах. Последовательность загрузки определяется технологией приготовления пастилы. Из сбивалок для пастилы 4 после сбивания готовая пастильная масса самотеком сливается в цеховые промежуточные дежи. Из деж пастильная масса выгружается непосредственно в мешалки-дозаторы линии формования пастилы 5. На линии формования пастилы происходит разливка пласта пастилы необходимой толщины из мешалок-дозаторов на транспортерную ленту, охлаждение, обсыпка пласта сахарной пудрой, выстойка и резка на бруски прямоугольной формы. Готовая пастила поступает на фасовочный транспортер для укладки, упаковки.

Техническая характеристика комплекса технологического оборудования для производства пастилы БМ-3440

- Производительность, кг/ч до 150

- Установленная мощность, кВт 43

- Общий расход пара, кг/ч не более 270

- Рабочее давление пара, МПа до 0,6

- Питание трехфазный переменный ток напряжение, В 380 частота, Гц 50

- Габаритные размеры, мм 45 000x1900x2355

- Занимаемая площадь, м2 86

- Масса, кг не более 10 000

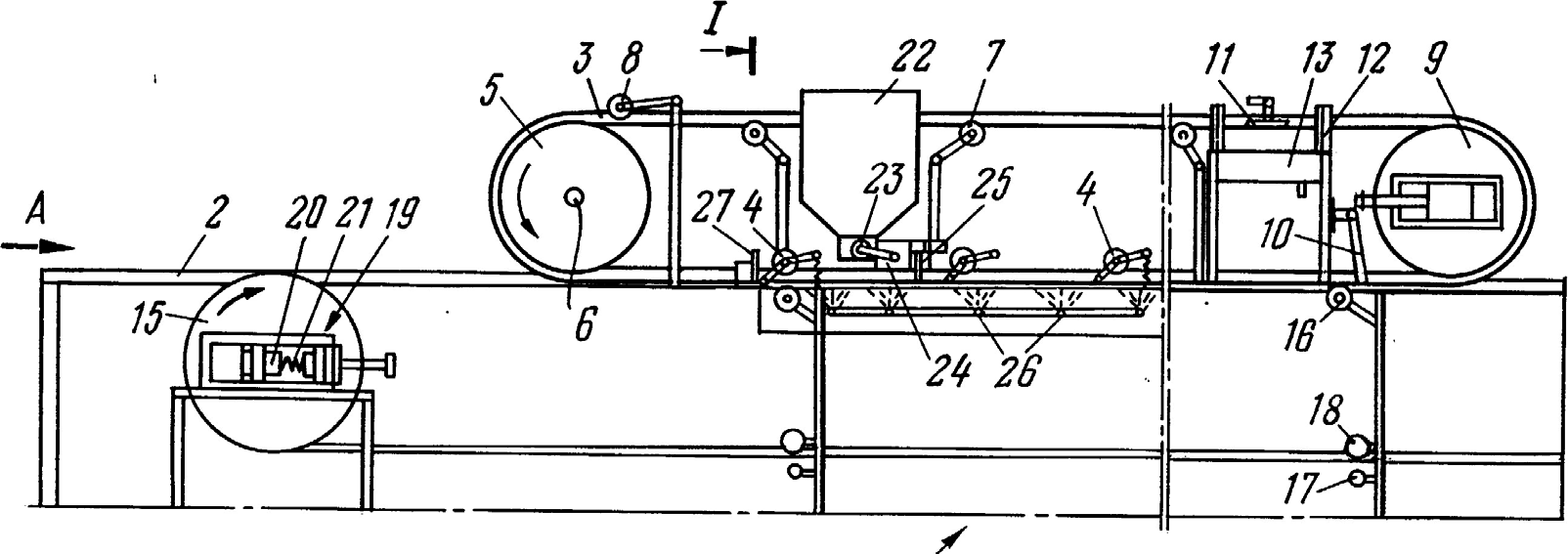

Комплекс технологического оборудования для производства пастилы (рис. 2) позволяет выпускать пастилу традиционной прямоугольной формы (белую, розовую и т.д.) с последующей обсыпкой изделий сахарной пудрой.

Для расширения ассортимента выпускаемой продукции и возможности производства пастилы типа «Сэндвич» (бело-розовая, желто-розовая и т. д.) необходимо установить над ленточным транспортером 2-ую формующую машину, удлинив при этом ленточный конвейер на 2 м.

Рис. 2. Машинно-аппаратурная схема комплекса технологического оборудования для производства пастилы

Комплекс включает в себя следующее оборудование: варочный котел 1, сбивальную машину 2, формующую машину 3, 4-секционный охлаждающий транспортер 4, ленточный конвейер 5, стелажи 6, машину для резки пласта 7, машину для обсыпки пудрой 8, стол.

Техническая характеристика комплекса технологического оборудования для производства пастилы

- Производительность, кг/ч, не более 200

- Вес одной штуки, г 20

- Размер изделия, мм 75x21x20

- Ширина формуемого пласта, мм 420

- Установленная мощность, кВт 15

- Давление пара, бар 3,5-4

4. Ведущее технологическое оборудование

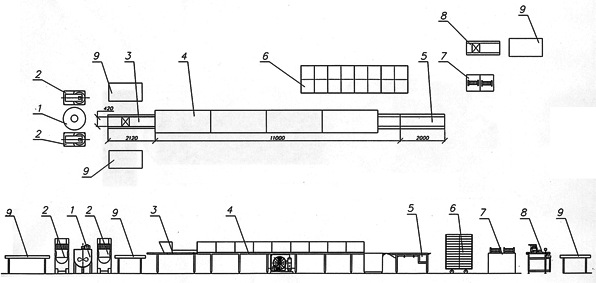

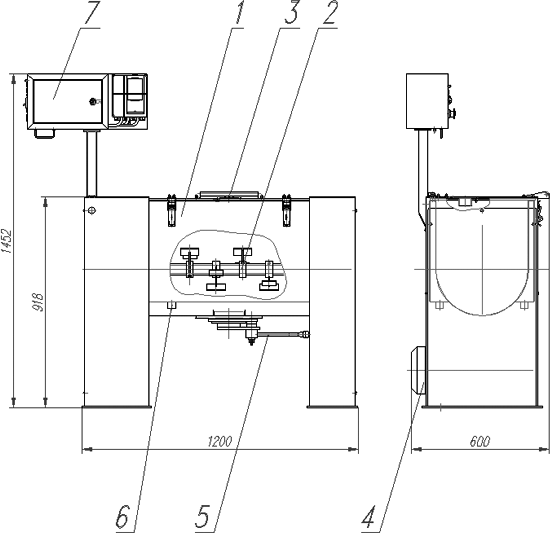

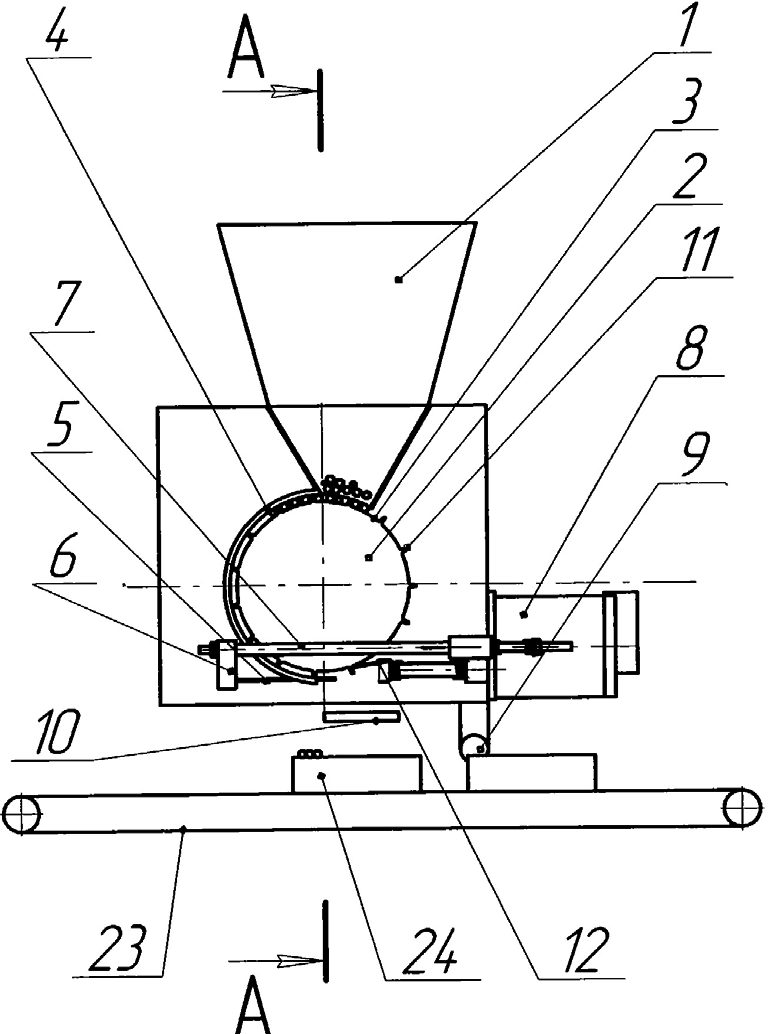

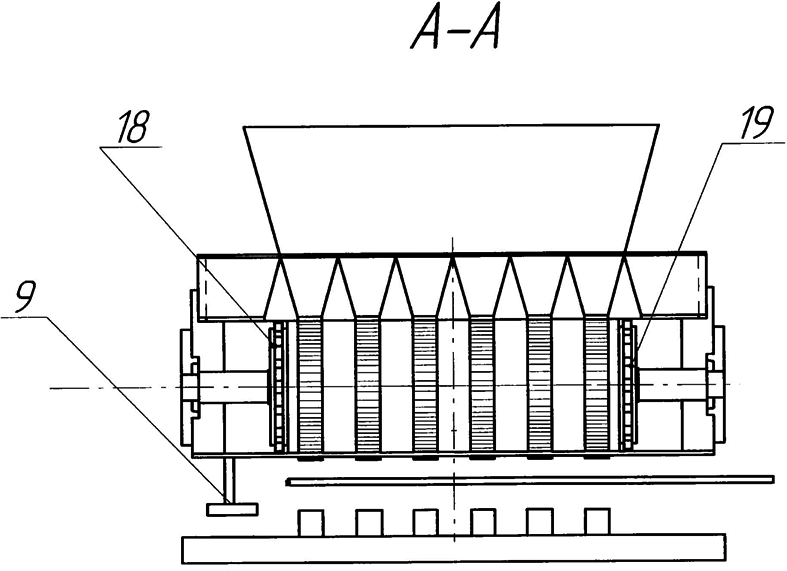

Сбивальная машина для пастилы БМ-3445 предназначена для насыщения пастильной массы воздухом путем её интенсивного перемешивания.

Сбивалка (рис 3) для пастилы состоит из загрузочного бункера 1 с рубашкой, вала с лопатками 2, установленного в опорах подшипников на балках в закрытых корпусах, крышки 3. Привод вала осуществляется червячным мотор-редуктором 4 через цепную передачу. Загрузка ингредиентов осуществляется через загрузочные отверстия в крышке и задней стенке бункера. В днище бункера предусмотрено спускное устройство 5, через которое сбитая пастильная масса выгружается. В рубашку сбивалки при необходимости может быть подведена холодная вода через патрубки 6. Управление сбивалкой осуществляется с пульта управления 7. Сбивалка снабжена частотным преобразователем, за счет чего может регулироваться скорость вращения лопастного вала.

Техническая характеристика сбивальной машины для пастилы БМ-3445

- Емкость бункера, м3 0,128 Рабочая емкость бункера, м3 0,8

- Расход холодной воды, м3/ч 0,03

- Число оборотов вала, мин-1 176

- Установленная мощность, кВт 2,2

- Габаритные размеры, мм 1200x600x1452

- Масса, кг 200

Рис. 3. Сбивальная машина для пастилы БМ-3445

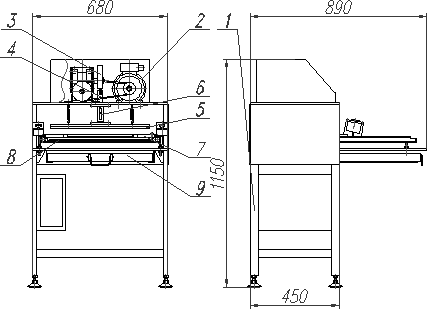

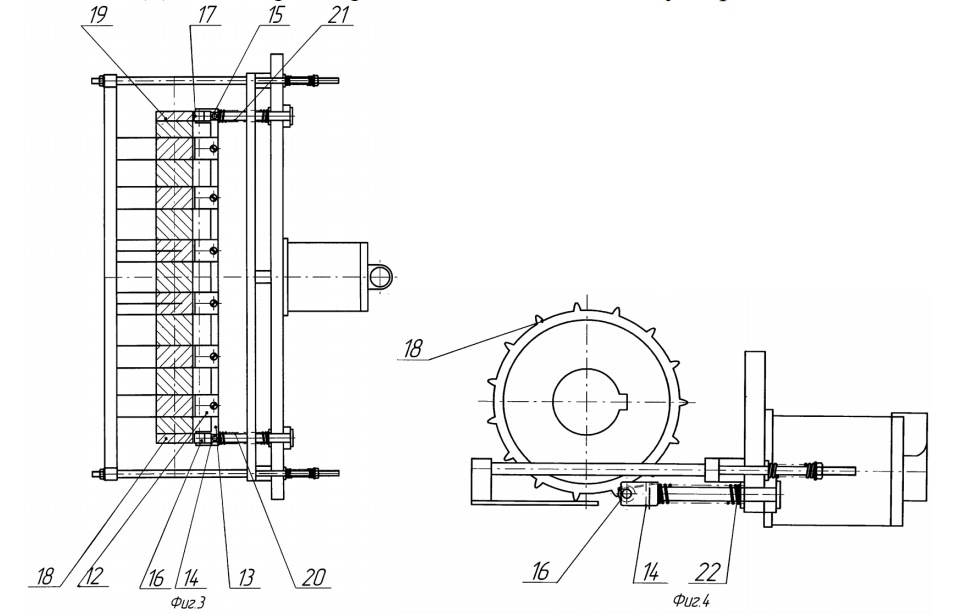

Машина для резки ДР-2801 (рис. 4) предназначена для механизированной резки пластов конфетной или пастильной массы на заготовки. Резка пласта производится струнами 8, в продольном и поперечном направлениях одновременно.

Предварительно охлажденные пласты пастильной массы, которые уложены на специальные полистирольные подложки, из зоны выстойки, на тележках-этажерках, подают к машине. Пастильный пласт с подложки укладывают на струнный резак 8 верхней плоскостью вниз, а парафинированной бумагой вверх. Струнный резак с пластом, по направляющим, устанавливают под нажимную плиту 5, а подложку, на которой был конфетный пласт, устанавливают под резак. После включения машины, нажимная плита 5 продавливает пласт через струнный резак. Готовые заготовки опускаются на лоток 9, а нажимная плита под действием пружин идет вверх и автоматически останавливается в верхнем положении. Затем струнный резак и лоток с готовыми заготовками выдвигают по направляющим и убирают парафинированную бумагу. Лоток с готовыми заготовками кладут на кронштейн тележки-этажерки и т.д. Остающаяся после порезки обрезь собирается в поддон. Далее заполненные тележкиэтажерки подкатывают на линию охлаждения.

Струнный резак машины – быстросъёмный и его легко заменить на дополнительный. Это позволяет, в случае необходимости, быстро осуществить переналадку машины под выпуск заготовок с другими размерами. Размеры прорезаемого на машине пласта пастильной массы могут варьироваться. Машина проста в эксплуатации, обеспечивает чистый и ровный срез.

Техническая характеристика машины для резки ДР-2801

- Производительность, кг/ч до 200

- Время резки пласта, с 2

- Мощность привода, кВт 0,37

- Габаритные размеры прорезаемого пласта, мм x340x25 max

- Габаритные размеры заготовки на выходе, мм x19x25 max

- Габаритные размеры машины, мм 680x890x1150

- Масса, кг 130

Рис. 4. Машина для резки ДР-2801

Шкаф сушки и выстойки БМ-3327 предназначен для стабилизации формы зефира, пастилы, мармелада, путем обдува нагретым воздухом.

Шкаф сушки и выстойки (рис. 5) состоит из каркасных пустотелых боковых секций 1, боковых и верхних щитов 2, верхних рам 3, электрокалориферов 4 и направляющих воздуховодов 5.

Рис. 5. Шкаф сушки и выстойки БМ-3327

Через каркасные секции 1 поток нагретого воздуха направляется в шкаф, для чего секции имеют пространство между стенками, а на внутренней стороне – жалюзи-спойлеры для регулировки подачи и направления воздуха. Верхние рамы 3 крепятся к боковым каркасным секциям 1 и имеют усиление в местах расположения электрокалориферов. Боковые и верхние щиты 2 заполнены пенопластовым наполнителем и крепятся к стенкам каркасных секций 1 и верхним рамам 3. На верхних рамах шкафа 3 установлены электрокалориферы 4, которыми воздух нагревается и подается по направляющим воздуховодам 5 через боковые секции внутрь шкафа.

Техническая характеристика шкафа сушки и выстойки БМ-3327

- Длина сушильной зоны туннеля, м 10

- Количество электрокалориферов, шт 3

- Производительность электрокалориферов по воздуху, м3/ч 1900

- Мощность электрокалорифера, кВт 16,0

- Установленная мощность шкафа, кВт 50,0

- Габаритные размеры, мм 10 000x2600x2650

- Масса, кг 3120

5. Новые технические решения технологических задач

Устройство для обсыпки потока штучных изделий (Пат. РФ № 2212790, A01J25/00, A23G7/00, A21C9/04) относится к оборудованию для дозированной подачи мелко- и крупнозернистых сыпучих материалов к изделиям при их поточной обработке

Устройство (рис. 6) содержит бункер 1, в нижней части которого размещены дозирующий ротор в виде вала 2 с пазами 3 и заслонка 4 в виде полуобоймы, прикрепленной к нижней стенке бункера 1 со стороны выхода сыпучего материала. Под заслонкой 4 с возможностью ее касания в месте выхода материала размещена подвижная штора трафарета 5, закрепленная кронштейном 6 на тяге 7, приводимой в движение электромагнитом 8, связанным через систему реле с датчиком 9 наличия изделия. Под шторой трафарета 5 установлен транспортер 10 для отвода неиспользованного сыпучего материала, перекрывая зону выхода сыпучего материала до зоны обработки с одной стороны. С другой стороны зона обработки ограничивается заслонкой и положением шторки трафарета 5 в открытом положении.

Рис. 6. Устройство для обсыпки потока штучных изделий

Пазы 3 на валу 2 выполнены глубиной, обеспечивающей однослойное размещение в них крупок материала. Для этого высота перегородок 11 между пазами 3 удовлетворяет условию – менее двух минимальных диаметров крупок, но более одного максимального диаметра крупок.

На роторе может быть несколько валов в зависимости от количества ручьев обрабатываемых изделий в потоке. При этом бункер 1 снабжается отводами для каждого из валов.

Устройство снабжено скребком для очистки пазов 3 вала 2, выполненным в виде пластины 12 шириной, равной ширине вала, и установленной над транспортером 10 на кронштейне 13, закрепленном на держателях 14, 15 роликов 16, 17, упруго взаимодействующих с колесами-копирами

18, 19, повторяющими форму пазов 3 и перегородок 11 вала 2 и размещенными относительно него симметрично и на одной оси с ним. Держатели 14, 15 установлены с возможностью возвратно-поступательного перемещения по направляющим 20, 21, закрепленным на корпусе (не показан), и подпружинены пружинами 22 относительно корпуса. При наличии на роторе нескольких валов 3 на кронштейне 13 устанавливается соответствующее количество пластин 14.

Размещено устройство над транспортером 23, подающим посыпаемый продукт 24 после покрытия глазурью.

Подготовленный сыпучий материал, например дробленый орех с диаметром крупок 3…4 мм, засыпают в бункер 1. В дозирующем роторе при таком материале используют вал с глубиной пазов и высотой перегородок, равной 5 мм. При вращении вала 2 дозирующего ротора из бункера 1 в пазах 3 одним слоем размещаются крупки материала и, удерживаясь в них перегородками 14 и полуобоймой заслонки 4, подаются к зоне обработки. Шторка трафарета 5 находится в положении, перекрывая выход материала на транспортер 23, и направляет неиспользуемые освобождающиеся крупки из пазов 3 на транспортер 10. При появлении на транспортере продукта 24 датчик 9 подает сигнал на включение электромагнита 8, под действием которого тяга 7 с кронштейном 6 перемещает шторку трафарета 5, открывая зону обработки. Крупки ореха, проскакивая между заслонкой 4 и транспортером 10, поштучно по ширине паза 3, соответствующего ширине сырка, по мере продвижения последнего покрывают его рядами. Через время, равное прохождению продукта под зоной обработки, подается сигнал на электромагнит 8 и шторка трафарета 5 перекрывает зону обработки. Крупки неиспользуемого материала, освобождающиеся из пазов 3, по поверхности скатываются на транспортер 10. При прохождении следующего сырка 24 датчик 9 подает сигнал, и процесс повторяется.

Освободивший от крупок материала паз 3 по ходу вращения вала 2 встречает на своем пути пластину 12 скребка (рис. 7) для его очистки, которая при обкатывании роликами 16, 17 пазов на колесах-копирах 18, 19, упруго упирается в основание паза 3 и по мере вращения вала очищает его. При встрече роликами на колесах-копирах перегородок пружины 22 сжимаются, кронштейн 13 перемещается и отводит пластину 12 от вала 2. Обкатывая профиль паза на колесах-копирах, пружины 22 разжимаются, пластина 12 подводится к следующему пазу, очищая его. Продукты очистки (крошки, пыль) попадают на транспортер 10 и вместе с неиспользованным материалом отводятся. Далее материал просеивается и подается в бункер 1.

Рис. 7. Скребок для очистки пазов вала

Устройство для формирования пласта кондитерской массы (Пат. РФ № 122848, A23G7/00) используется в пищевой промышленности для формирования пласта кондитерской массы.

Устройство (рис. 8) для формирования пласта кондитерской массы содержит ремень 8, который имеет прочную эластомерную основу и криволинейную форму зуба. Ремень 8 ограничивает боковую поверхность кондитерской массы с транспортерной ленты 9. С другой стороны транспортной ленты 9 боковую поверхность кондитерской массы ограничивает ремень идентичного устройства формирования пласта кондитерской массы. Регулировка ремня 8 со стороны транспортерной ленты 9 как в горизонтальной, так и вертикальной плоскости осуществляется с помощью держателей 4, направляющей 3 и направляющей ремня 6. Обратная ветвь поддерживается одними только направляющими ремня 6. В движение ремень 8 приводится приводной станцией 1, кроме того ремень 8 снабжен натяжной станцией 2 и очистным скребком 5. Металлическое основание 7 предназначено для крепления элементов конструкции устройства.

Рис. 8. Устройство для формирования пласта кондитерской массы

Формирование пласта кондитерской массы осуществляется на транспортной ленте 9, движущейся с заданной скоростью. Ремень 8 движется со скоростью равной скорости транспортной ленты 9 и осуществляет формирование одной боковой поверхности паста кондитерской массы. Формирование пласта кондитерской массы с противоположной стороны транспортной ленты 9 осуществляется аналогичным устройством. Движение ремня 8 с заданной скоростью обеспечивает приводная станция 1. Натяжная станция 2, направляющие 6, держатели 4, направляющая 3 обеспечивают стабильность движения ремней 8 и сохранение заданных размеров пласта кондитерской массы. Держателями 4 производится также регулировка положения ремня 9 как горизонтальной, так и вертикальной плоскости с возможностью установки ремня в оптимальном для каждого вида кондитерской массы месте ее отрыва от ремня при застывании. Скребком 5 осуществляется окончательная очистка ремня 8 от остатков кондитерской массы.

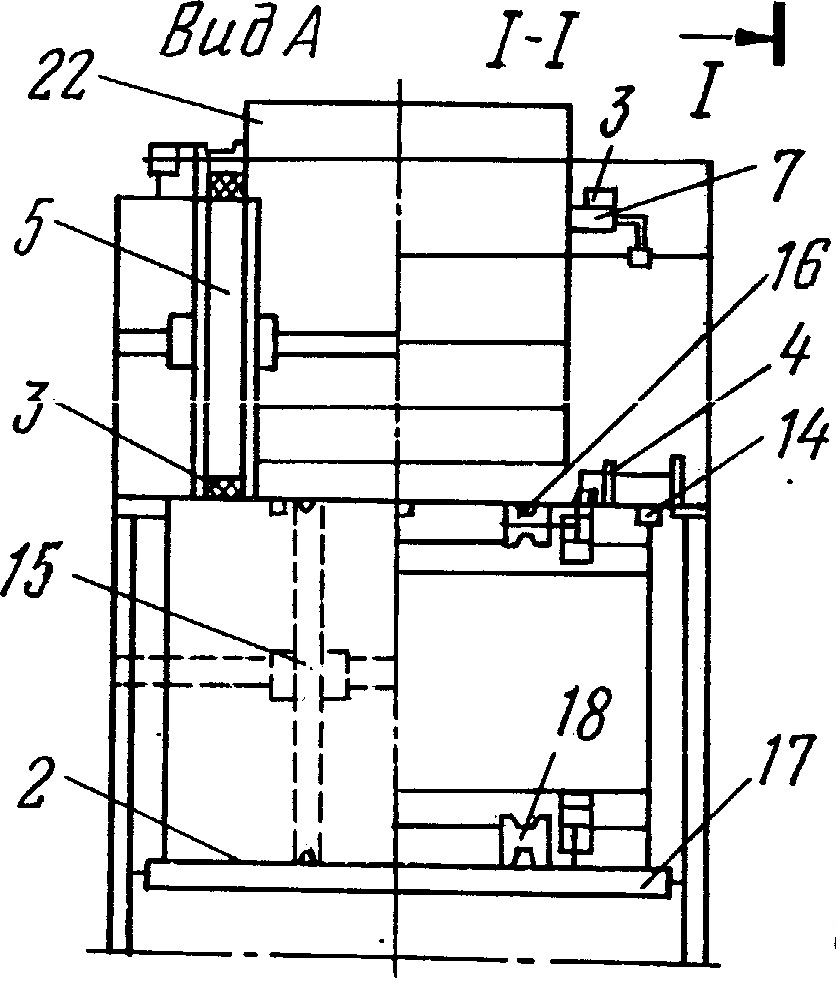

Устройство для разливки и формования пласта кондитерской массы (Пат. РФ № 2084170, A23G7/00, A23L1/06) используется в кондитерской промышленности, для разливки и формования пласта кондитерской массы.

Устройство (рис. 9) для разливки и формования пласта кондитерской массы содержит транспортер 1, металлическая лента 2 которого ограничена с двух сторон на участке разливки массы бортовыми ремнями 3. Бортовые ремни 3 представляют собой резиновые жгуты прямоугольной формы с бельтинговым кордом. К металлической ленте 2 каждый бортовой ремень 3 прижат по всей его длине с помощью прижимных роликов 4 с ребордой. Движение бортовых ремней 3 осуществляется с помощью приводных шкивов 5, установленных на одном приводном валу 6. Кроме того, бортовые ремни 3 снабжены роликами 7, поддерживающими их обратную ветвь, обжимными роликами 8 на приводных шкивах 5 и натяжным устройством 9. В конце бортовых ремней 3 установлено ножевое устройство 10, отделяющее пласт от борта. Обратная ветвь бортовых ремней 3 снабжена системой очистки, включающей моющее устройство 11, зачистное устройство 12 в виде скребков и ванну 13 для сбора и отвода воды.

Рис. 9. Устройство для разливки и формования пласта кондитерской массы

Металлическая лента 2 приводится в движение по деревянным опорным рейкам 14, установленными в продольном направлении, с определенной скоростью шкивами 15 посредством клиновых ремней. Лента 2 снабжена направляющими роликами 16 рабочей ветви транспортера 1, поддерживающими роликами 17 и направляющими роликами 18 холостой ветви транспортера 1. Натяжная станция 19 ленты 2 снабжена компенсаторным устройством 20, которое осуществляет подтяжку ленты 2 пружинами 21 при ее удлинении от высокой температуры.

Лента 2 проходит под бункером 22 отливочной головки, снабженным щелевым краном 23, приводимым в движение с помощью исполнительного механизма 24, связанного с датчиком 25 уровня массы на ленте

Под лентой 2 в зоне разливки массы установлено охлаждающее устройство 26 в виде оросителей, а для ограничения утечки массы по ленте 2 поперек нее за бункером 22 установлен ограничитель 27.

После подготовки сырья к производству, получения полуфабрикатов, уваривания сиропа, разделки мармеладной массы она при t = 90°C поступает в бункер 22 отливочной головки. Разливка массы из бункера 22 осуществляется с помощью щелевого крана 23, открываемого и закрываемого исполнительным механизмом 24 по команде от датчика 25 уровня. Формование пласта осуществляется на ленте 2, приводимой в движение с определенной скоростью. Синхронно с лентой 2 движутся и бортовые ремни 3. В зоне формования пласта осуществляется прижим бортовых ремней 3 к металлической ленте 2 роликами 4, которые обеспечивают герметичность соединения ленты 2 с ремнями 3. Таким образом, формование осуществляется с трех сторон: на основании (лента) и по боковым стенкам (бортовые ремни). Заданная толщина пласта обеспечивается системой, включающей датчик 25 уровня, исполнительный механизм 24 и щелевой кран 23 отливочной головки. Для ограничения утечки массы на ленте 2 установлен ограничитель 27.

Для уменьшения влияния побочных явлений (удельное расширение и удлинение ленты 2 от высокой температуры) на форму пласта применяется способ охлаждения ленты 2 в зоне разливки и желирования посредством подачи холодного водяного душа оросителям 2 на внутреннюю поверхность ленты 2.

Стабильность размера пласта обеспечивается установкой прижимных роликов 4 и роликов 7, поддерживающих обратную ветвь бортовых ремней. Для обеспечения стабильности движения бортовых ремней 3 имеется натяжное устройство 9 и обжимной ролик 8 на каждом ведущем шкиве 5. После окончания желирования массы в конце бортовых ремней 3 установлено ножевое устройство 10, отделяющее пласт от ремней 3. После этого ремни 3 очищаются скребками 12, омываются водой, тем самым обеспечивается надлежащее санитарно-гигиеническое состояние линии и работоспособность устройства.

Кроме того, для обеспечения стабильной работы ленты 2 наряду с приводными и натяжными шкивами 15 и 19 и продольными опорными рейками 14 она снабжена направляющими роликами 16 ее рабочей ветви, поддерживающими роликами 17 и направляющими роликами 18 ее холостой ветви.

Таким образом, бортовые ремни 3 обеспечивают формование пласта с определенной шириной и толщиной и сохранение его формы на протяжении всего пути желирования мармеладной массы.