Содержание страницы

Мармелад (франц. marmelade) – это желеобразное кондитерское изделие; получают увариванием смеси фруктово-ягодного пюре, сахара, патоки, агара (или пектина), пищевых кислот, ароматических и красящих веществ.

1. Характеристика сырья и продукции

В кондитерском производстве в качестве сырья применяются полуфабрикаты, приготовляемые из свежих фруктов и ягод. К основным фруктово-ягодным полуфабрикатам относятся: пульпы разных плодов, фруктово-ягодные пюре, подварки, припасы.

Пульпы – плоды или ягоды, целые или нарезные, с не удаленной или удаленной сердцевиной (семена, семенная коробка, косточки), обычно залитые раствором консерванта, преимущественно раствором сернистой кислоты, или быстрозамороженные. Наиболее распространены пульпы из яблок, абрикосов, слив, малины, земляники.

Фруктово-ягодные пюре представляет собой протёртую плодовую мякоть. Наибольшее распространение имеет яблочное пюре, которое в большинстве фруктово-ягодных изделий является основным сырьём, а пюре других видов вводится в качестве вкусовых добавлений. Фруктовоягодные пюре обычно изготовляют из пульпы.

Стерилизованное фруктовое пюре представляет собой протертую массу свежих фруктов или ягод, расфасованную в герметически укупориваемую стеклянную или жестяную тару. Пюре заливают в тару горячим свежепрокипячённым (для крупной расфасовки) или стерилизуют после укупорки.

Пюре из косточковых плодов и ягод. Косточковые плоды и ягоды легко подвергаются порче. Их необходимо перерабатывать в день поступления. Плоды сортируют по качеству, моют в чистой холодной воде и обрабатывают паром. Из плодов на специальных машинах удаляют косточки и затем протирают плоды вторично на обычных протирочных машинах. Дальнейшая обработка пюре из косточковых аналогична обработке яблочного пюре. При переработке ягод на пюре их очищают от плодоножек, чашелистиков и пр. и моют. Ягоды с небольшим содержанием пектина (ежевику, землянику, малину) протирают и консервируют. Получаемое из этого сырья пюре очень нестойко в хранении. Для кондитерской промышленности в основном заготовляют эти ягоды с целью приготовления подварок и припасов. Подварки представляют собой полуфабрикаты, изготовляемые путем уваривания фруктового и ягодного пюре с сахаром до содержания сухих веществ не менее 69 %. Их применяют для придания кондитерским изделиям характерного для фруктов и ягод вкуса.

Припасы. Припасы представляют собой полуфабрикаты, изготовленные из протертых ароматных фруктов и ягод таким способом, чтобы в них сохранился естественный вкус и запах.

В ассортимент кондитерских изделий входит значительное количество видов изделий пористой структуры. Изделия пористой структуры используются для прослойки слоёного мармелада, пастилы, зефира, сбивных конфет и т.п. Для получения такой структуры в рецептуру вводят пенообразователи – яичный белок, меланж, сухие яичные продукты. Кроме этих традиционных пенообразователей, можно использовать кровяной альбумин – сыворотку крови, высушенную на распылительных сушилках.

Патока – продукт неполного гидролиза крахмала кислотами или ферментами. В результате гидролиза из крахмала образуются углеводы различной молекулярной массы. Основную массу сухих веществ патоки составляют декстрины, мальтоза и глюкоза. К группе декстринов обычно относятся также сахара с числом глюкозных единиц больше, чем у мальтозы. Патока, применяемая в кондитерской промышленности, содержит 78…80 % сухих веществ, из которых 38…42 % редуцирующих сахаров (в пересчете на глюкозу). Соотношение глюкозы, мальтозы и декстринов в такой патоке составляет 1 : 1 : 3. Патока содержит некоторое количество красящих, азотистых и минеральных веществ. Содержание белка в патоке не должно превышать 0,3 %, а минеральных веществ – 0,55 % в пересчете на СВ. Азотистые вещества вызывают потемнение патоки при ее нагревании. Кислотность патоки, присутствие солей и несахаров влияют на инверсионную способность патоки (по отношению к сахарозе). Поэтому pH патоки должен быть не ниже 4,5.

При изготовлении кондитерских изделий патока, являясь ценным питательным продуктом, выполняет роль антикристаллизатора. Эти свойства обусловлены повышением вязкости сахарных растворов той же концентрации. Вязкость патоки зависит от температуры, содержания сухих веществ, соотношения углеводов различной молекулярной массы, а также других компонентов – белков, минеральных солей.

Сахар-песок представляет собой сыпучий, состоящий из отдельных кристаллов пищевой продукт. В соответствии с ГОСТ 21-94 по органолептическим показателям сахарный песок должен удовлетворять ряду требований. По внешнему виду кристаллы сахарного песка должны быть однородны, с ясно выраженными гранями. Сахарный песок должен быть сыпучим, без комков и посторонних примесей; цвет – белый с блеском; вкус сладкий, без постороннего привкуса; растворимость в воде, раствор прозрачный.

Сахар-песок, поступающий на кондитерские фабрики, должен отвечать следующим требованиям:

- массовая доля сахарозы (в пересчете на сухое вещество), %, не менее 99,75;

- массовая доля редуцирующих веществ (в пересчете на сухое вещество), %, не более 0,05;

- массовая доля влаги, %, не более 0,14;

- массовая доля золы (в пересчете на сухое вещество), %, не более 0,03;

- цветность, условных единиц, не более 0,80.

Пищевые кислоты. Для придания кондитерским изделиям (в т.ч. мармеладу) и полуфабрикатам кислого вкуса используют пищевые кислоты: винную (виннокаменную), лимонную, молочную, яблочную и в значительно меньших количествах уксусную и адениновую. Пищевые кислоты смягчают приторно сладкий вкус кондитерских изделий, приближая его к приятному кисло-сладкому вкусу фруктов и ягод. Кондитерские изделия приобретают приятный вкус при введении кислоты в количестве 0,7…1,1 % к массе подкисляемого продукта. В соответствии с указаниями к рецептурам пищевые кислоты могут быть взаимозаменяемыми. В частности лимонную кислоту можно заменять виннокаменной или яблочной в соотношении 1:1:1,2. Количество вводимой пищевой кислоты в пастильно-мармеладные изделия корректируют в зависимости от кислотности применяемого фруктовоягодного пюре.

Ароматические вещества. В качестве добавок используют натуральные и синтетические ароматические вещества. В большинстве случаев натуральные ароматизаторы представляют собой естественные эфирные масла. Их получают при переработке эфирно-масличных культур: из соответствующих цитрусовых – лимонное мандариновое, апельсиновое масло, плодов аниса – анисовое, из семян кориандра – кориандровое масло. Кроме того, для придания аромата вводят некоторые обладающие ароматом виды сырья: какао тёртое, какао-порошок, шоколад, фруктово-ягодные припасы.

Синтетические ароматические вещества получают методами органического синтеза из полуфабрикатов растительного происхождения, а также полностью из синтетических продуктов. В кондитерские изделия их вводят главным образом в виде эссенций. В кондитерской промышленности широко применяется такой синтетический ароматизатор, как ванилин.

Пищевые красители. Для придания кондитерским изделиям и отдельным полуфабрикатам различной окраски используют целый ряд красителей (естественные, получаемые из растительных или животных природных объектов и синтетические – продукты органического синтеза). В настоящее время для окрашивания кондитерских изделий широко применяются синтетические красители: индигокармин и татразин.

Индигокармин – это динатриевая соль индигосульфокислоты, мелкокристаллический порошок синего цвета. На кондитерские фабрики индигокармин поступает в виде синевато-черной пасты, которая при растворении в воде дает раствор чисто синего цвета. Содержание чистого красителя в сухом остатке должно быть не менее 70%.

Татразин – это кристаллический порошок оранжево-желтого цвета, хорошо растворимый в холодной воде, плохо растворимый в спирте, совсем не растворимый в жирах. Водные растворы его устойчивы и сохраняют цвет при высоких температурах. Красители растворяют в прокипяченной нежесткой воде. Раствор готовят 5…10 % концентрации и используют свежеприготовленным. Из натуральных красителей для подкрашивания кондитерских изделий используются такие, например, как энокраситель, кармин и куркума.

Энокраситель. Этот краситель извлекают из выжимок темных сортов винограда. В последние годы некоторое количество подобного красителя получают путем сгущения сока ягод бузины. Энокраситель окрашивает кондитерские изделия в красный цвет, однако его окраска сильно зависит от кислотной среды.

Кармин. Этот краситель получают из насекомых, живущих на кактусах, распространенных в Алжире и Мексике. Кармин плохо растворим в холодной воде, поэтому его используют в водно-аммиачном растворе.

Куркума. Получают из корней многолетних травянистых растений семейства имбирных. На кондитерские фабрики куркума поступает в виде высушенных кусков или тонко измельченного порошка. Куркума не растворяется в воде, поэтому используется в виде спиртового настоя.

Студнеобразователи – вещества, применяемые в кондитерской промышленности в качестве специальных агентов для получения студнеобразной структуры мармеладных изделий и желейных конфет. Основное требование, предъявляемое к студнеобразователям, заключается в том, чтобы при введении в незначительных количествах образовывать достаточно прочные кондитерские студни, не влияя в то же время на вкус, запах и цвет готового продукта. К ним относят агар, агароид, фурцеллоран, пектин.

Агар – это студнеобразователь, получают его из морских водорослей анфельция, произрастающих в Белом море и Тихом океане. Агар представляет собой полисахарид, основой которого является галактоза. Сам агар и его водный раствор не должны иметь постороннего запаха и вкуса. Важнейший показатель качества агара – это студнеобразующая способность, которую определяют по прочности получающегося студня.

Фурцелларан. В последние годы из водорослей типа фурцеллярия, которые произрастают в Балтийском море, начато производство студнеобразователя, который называют фурцеллараном. Химическая природа этого студнеобразователя сходна с природой агара и агароида. По качеству этот студнеобразователь значительно уступает агару. Для получения прочного студня необходимо вводить его в кондитерские изделия в 1,5…2 раза больше, чем агара. Фурцеллоран используют в производстве желейного мармелада и желейных конфет.

Агароид (черноморский агар) – этот студнеобразователь получают из водорослей филлофора, произрастающих в Чёрном море. Как и агар, агароид плохо растворим в холодной воде, в горячей образует коллоидный раствор. Его способность к студнеобразованию значительно уступает студнеобразующей способности агара. Студни, полученные с применением агароида, имеют затяжистую консистенцию и не имеют стекловидного излома, характерного для агара. Водоудерживающая способность у агароида слабее, чем у агара, поэтому стойкость его студня к высыханию и засахариванию ниже, чем у студня, приготовленного на агаре.

Пектин. Пектиновые вещества широко распространены в природе. Они являются составной частью растительной ткани и входят в состав стеблей, корней, плодов, листьев и др. частей растений. В некоторых частях растений пектиновые вещества составляют до 35 % сухого вещества. Пектиновые вещества являются сложными полисахаридами, главным структурным компонентом которых является галактуроновая кислота.

В нашей стране преобладающий вид сырья в производстве кондитерских изделий из плодов – яблоки. Они перерабатываются преимущественно в яблочное пюре, которое служит основой для производства почти всех фруктово-ягодных кондитерских изделий и полуфабрикатов. Ценным качеством пюре из некоторых сортов яблок является большое содержание желирующего пектина с одновременным присутствием значительного количества органических кислот и сахара. Такое пюре – незаменимое сырьё в производстве мармелада и некоторых других изделий, имеющих студнеобразную структуру. Студень из яблочного пюре получается ломким, причём студнеобразование происходит при высокой влажности продукта (в производстве мармелада при влажности 39…40 %), после охлаждения они нормально желируют. Эта особенность характерная для студней мармелада объясняется качеством пектина, содержащегося в сырье и его свойства.

В настоящее время выделяется несколько видов мармелада, самыми распространенными из которых являются желейный, жевательный, желейно-фруктовый и фруктово-ягодный. Кроме того, продукт, который изготавливается промышленным способом делится на 2 основные категории. Натуральные виды мармелада, которые производят традиционным методом постепенного выпаривания фруктовой массы, относят к первой категории. Вторая представлена менее дорогой продукцией с использованием всевозможных добавок.

Фруктово-ягодный мармелад подразделяют на следующие группы: формовой (изделия различной формы, покрытые сахарной корочкой из выкристаллизовавшегося сахара при сушке); резной в виде брусков прямоугольной формы, обсыпанных сахарным песком или сахарной пудрой; пластовый в виде пластов прямоугольной формы, отлитой прямо в тару. Желейный мармелад подразделяют в зависимости от используемого студнеобразователя (агар, агароид, пектин). Кроме того, желейный мармелад подразделяют по форме: формовой (изделия различной формы), резной (в виде лимонных или апельсиновых долек или брусков прямоугольной или ромбовидной формы), фигурный (в виде фигур животных, фруктов, шишек и т.п.). Поверхность желейного мармелада покрывают слоем мелкого сахара-песка. Форма мармелада должна быть правильной, с ясным рисунком, четким контуром, без деформации, наплывов, заусенцев. У многослойного мармелада толщина перемежающихся слоев равномерная. У апельсиновых и лимонных долек корочка не должна отставать.

Поверхность должна быть сухой, не липкой, корочка мелкокристаллической, эластичной, с блеском; допускается слегка матовая корочка. Поверхность желейного мармелада и некоторых видов фруктово-ягодного равномерно обсыпана мелкокристалличеким сахаром-песком или сахарной пудрой, без признаков растворения сахара.

Консистенция мармелада студнеобразная, плотная, поддающаяся резке ножом. У пата и желейного мармелада, приготовленного на агароиде, допускается затяжистая консистенция. Излом чистый, однородный, у мармелада на пектине и агароиде – полупрозрачный, не стекловидный, мутноватый, у мармелада на агаре – стекловидный и прозрачный. В айвовом и грушевом мармеладе допускаются единичные мелкие нежесткие вкрапления – каменистые клеточки (гранулы). Запах и вкус должны быть ясно выраженными, характерными для каждого вида мармелада, без резкого запаха и привкуса эссенции и кислот; вкус кисловато-сладкий.

Количество деформированных изделий (мятых, разломанных, неправильной формы) допускается в каждой единице упаковки мармелада фруктово-ягодного (формовой, резной, пат) не более 6 %, желейного – не более 4 % по счету на единицу упаковки.

Мармелад всех видов выпускают развесным или расфасованным в коробки. Развесной мармелад фруктово-ягодный формовой и резной упаковывают в ящики из гофрированного картона, вес нетто не более 5 кг; в ящики-лотки, вес нетто не более 5 кг. Количество рядов не более 3. Желейный мармелад укладывают в такие же ящики и лотки, вес нетто до 4 кг, количество рядов не более четырёх (для формового и трёхслойного), а лимонноапельсиновые дольки – восьми. Отклонения веса нетто мармелада развесного не выше ±1% и мармелада в коробках ±10 г.

2. Особенности технологии производства мармелада

Процесс получения фруктово-ягодного мармелада состоит из следующих стадий:

- подготовки сырья,

- подготовки рецептурной смеси,

- уваривание мармеладной массы,

- разделки массы,

- отливки формы (формовой) или лотки (пластовый),

- сушки (формовой),

- выстойки (пластовый),

- упаковки.

Подготовка сырья. Смешивают (купажируют) различные партии яблочного пюре в зависимости от качественных показателей (содержание сухих веществ, студнеобразующая способность, кислотность, цветность и др. показатели). Полученную смесь протирают через сита с отверстием диаметром не более 1 мм, купажирование производят в емкостях из нержавеющей стали, оборудованных мешалками. Кристаллические пищевые кислоты растворяют в воде в соотношении 1:1 и фильтруют через тонкую ткань или несколько слоев марли. Фильтруют и молочную кислоту, которая поступает в виде раствора обычно в концентрации 40 %. Сахар протирают через сита с отверстием диаметром не более 3 мм и пропускают через магниты для удаления металлопримесей.

Патоку процеживают в подогретом состоянии через фильтры с отверстием диаметром не более 2 мм.

Приготовление рецептурной смеси. Рецептурную смесь получают путем смеси купажированного, протертого яблочного и ягодного пюре с сахаром-песком и патокой. Обычно соотношение пюре и сахара составляет 1:1. При изготовлении ягодных видов мармелада (сливового, ежевичного и др.), например из яблочного пюре, без введения пюре др. видов полученную массу называют яблочной, а полученный из нее мармелад – яблочным.

Предусмотренное унифицированными рецептурами количество пюре, вводимое в рецептурную смесь, корректируют по данным лабораторного анализа в зависимости от содержания в нём сухих веществ и студнеобразующей способности. Студнеобразующая способность пюре обусловливается в значительной степени качеством и количеством содержащегося в нём пектина. Для образования хорошего мармеладного студня в нём должно содержаться 0,8…1,2 % пектина, 65…70 % сахара и 0,8…1 % кислоты (в пересчёте на яблочную). Эти соотношения могут несколько изменяться в зависимости от качества пектина, содержащегося в пюре.

В рецептурную смесь кроме основных видов сырья (пюре, сахар, патока) вводят соли-модификаторы: лактат натрия или динатрийфосфат, возможно применение и других солей, например цитрата натрия и татрата натрия. При введении этих солей снижаются скорость и температура застудневания мармеладной массы, вязкость массы при уваривании. Вследствие этого при внесении солей-модификаторов возможно уваривание до более высокого содержания сухих веществ, что обусловливает значительное сокращение продолжительности сушки. В результате продолжительность всего производственного цикла изготовления фруктово-ягодного мармелада намного сокращается. Соли-модификаторы, кроме того, оказывают положительное воздействие, значительно снижая интенсивность процесса гидролиза сахарозы и в некоторой степени пектина и других веществ.

При введении солей-модификаторов процесс образования редуцирующих веществ под воздействием кислоты, содержащейся в пюре, существенно замедляется. Оптимальная дозировка солей-модификаторов, вводимых в рецептурную смесь, зависит от кислотности используемого пюре. Чем выше кислотность, тем больше необходимо ввести солеймодификаторов. Соли-модификаторы вносят в рецептурную смесь непосредственно в фруктово-ягодное пюре до введения сахара. Рецептурную смесь приготовляют периодическим способом в ёмкостях, оборудованных мешалками. После введения всех компонентов массу тщательно перемешивают и подают на уваривание.

Уваривание мармеладной массы. Мармеладную массу в настоящее время уваривают в змеевиковых аппаратах. Можно уваривать массу также в вакуум-аппаратах периодического действия (сферических аппаратах), а также в универсальных варочных аппаратах.

Рецептурная смесь влажностью 45…50 % подается в варочный аппарат, где происходит уваривание. Сваренная масса с температурой 106…107 °С из аппарата попадает в пароотделитель, где происходит отделение сокового пара. Мармеладная масса, приготовленная без лактата натрия, имеет влажность 38…40 %, а с лактатом натрия 26…32 %.

Готовность сваренной массы определяется по влажности с помощью рефрактометра, а также пробой на «садку» (определение качества желе). Для этого разливают небольшое количество массы в несколько ячеек мармеладной формы и определяют скорость образования желе и его прочность. Продолжительность уваривания зависит от величины загрузки массы и влажности рецептурной смеси и составляет в среднем 15…20 мин. Сваренную массу выгружают из вакуум-аппарата в смесители или медные котлы, куда добавляют вкусовые и ароматические вещества, а также 5…10 % сахарного песка, который был исключен при составлении рецептурной смеси (так называемый «второй сахар»).

Такой метод дает возможность управлять процессом студнеобразования и предотвращать выпадение пектинового студня из мармеладной массы. Преждевременное образование пектинового студня возможно при благоприятном соотношении сахара, пектина и кислоты в мармеладной массе. Уменьшение количества сахара, вводимого перед увариванием, исключает такую возможность. Благодаря введению «второго сахара» в конце или после уваривания снижается температура кипения массы и тем самым уменьшается нарастание инвертного сахара. В случае преждевременного образования студня в конце или сразу после уваривания такой студень непригоден для дальнейшей обработки и может быть использован для приготовления подварки или повидла.

Готовая мармеладная масса содержит 30…32 % влаги и 13…17 % редуцирующих веществ.

Разливка мармелада в формы, застудневание и выборка из форм. Готовая мармеладная масса перекачивается в воронку отливочного механизма и при помощи дозаторов разливается в металлические формы. Формы проходят через механический встряхиватель и поступают в камеру охлаждения, где происходит желирование мармелада. После этого формы с мармеладом передаются на нижнюю ветвь транспортера и подогреваются для облегчения выборки мармелада. Подогретые формы поступают в выборочный механизм, где мармелад пневматически выталкивается из форм на решета.

На небольших предприятиях применяется еще ручная разливка. Мармелад разливают из воронок в формы, которые представляют собой плитки из белой глины с углублениями, покрытые глазурью. Применяются также металлические формы. После разливки мармелад в формах выстаивается для желирования (садки). Образование мармеладного студня происходит при температуре 70 °С. При применении лактата натрия температура студнеобразования снижается до 65 °С. Продолжительность застудневания колеблется в пределах 15…30 мин и зависит от количества добавляемого лактата натрия и температуры окружающего воздуха.

Температура воздуха в помещении должна быть в пределах 15…20 °С причем циркуляция воздуха способствует лучшему охлаждению массы и ускоряет застудневание. При неправильно составленной рецептуре и затянувшемся уваривании студнеобразования может не произойти. После застудневания мармелад выбирают из форм и укладывают на решета. Решета для укладки мармелада изготовляются из листового алюминия с отверстиями диаметром около 15 мм.

Сушка мармелада. Выбранный из форм мармелад имеет влажность 29…30 %, рыхлую консистенцию и влажную, липкую поверхность. Для получения штучного мармелада в готовом товарном виде, т.е. в виде стойкого, транспортабельного и имеющего хороший внешний вид продукта, необходимо выбранный из форм сырой полуфабрикат подвергнуть сушке. При этом влажность мармелада доводится до 22…24 %. В результате сушки на поверхности мармелада образуется тонкокристаллическая корочка, состоящая из кристалликов сахара. Корочка придает мармеладу хороший вид и является защитным покрытием, предохраняющим мармелад от намокания.

До применения лактата натрия выбранный из форм мармелад имел влажность от 34 до 38 %, поэтому в процессе сушки приходилось удалять 12…14 % влаги. Продолжительность сушки составляла 20…24 ч. При работе с лактатом натрия и другими буферными солями влажность мармелада составляет около 29…30 %, и в процессе сушки приходится удалять только 4…8 % влаги, отчего продолжительность сушки значительно сокращается.

В качестве теплоносителя при сушке мармелада используется горячий воздух. Сушка мармелада производится в камерных или шкафных сушилках. Температура в сушильной камере поддерживается на уровне 55…65 °С. Продолжительность сушки колеблется в пределах 10…12 ч. На продолжительность сушки влияет первоначальная влажность мармелада, содержание редуцирующих веществ в мармеладе и структура студня.

Высушенный мармелад должен содержать от 20 до 24 % влаги и 20…25 % редуцирующих веществ.

Выстойка, укладка, упаковка и хранение формового яблочного мармелада. Высушенный мармелад имеет температуру 55…60 °С. Если теплый мармелад уложить в коробки или лотки, то в результате продолжающегося испарения влаги на поверхности бумаги, которой перестилается мармелад, будет конденсироваться влага, которая может затем частично растворить образовавшуюся корочку. Поэтому по выходе из сушилки мармелад выстаивается в цехе при температуре 20…25 °С и относительной влажности воздуха 50…75 %. Так как мармелад имеет плохую теплопроводность, то остывание продолжается 4 ч. После выстойки формовой мармелад укладывается в картонные коробки массой от 100 до 500 г не более чем в два ряда и в фанерные или дощатые лотки массой не более 3 кг, а также ящики-лотки из гофрированного картона массой до 5 кг не более чем в три ряда.

Для предохранения мармелада от увлажнения дно коробок, деревянных лотков и коробов выстилают парафинированной бумагой или пергаментом. Такой же бумагой перестилают ряды мармелада и покрывают верхний его ряд. Картонные коробки упаковываются в фанерные или тесовые ящики. Готовый мармелад содержит 20…24 % влаги и 24…30 % редуцирующих веществ.

3. Организация и принципы функционирования комплексов технологического оборудования

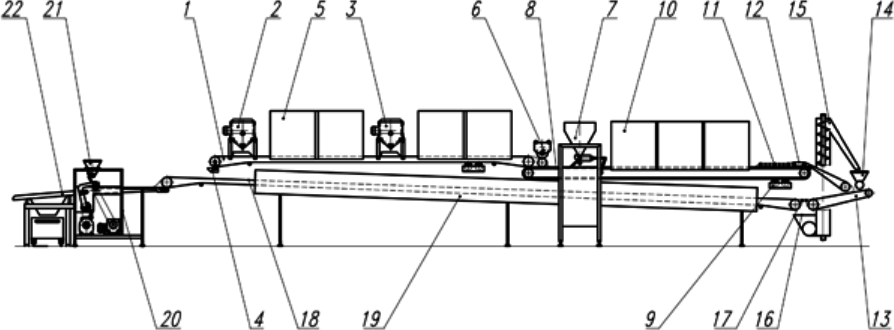

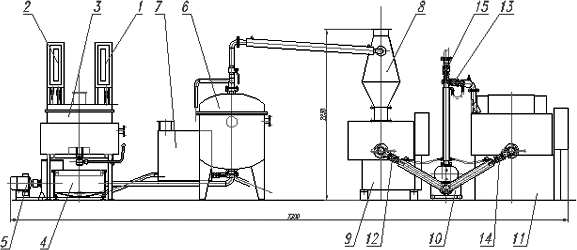

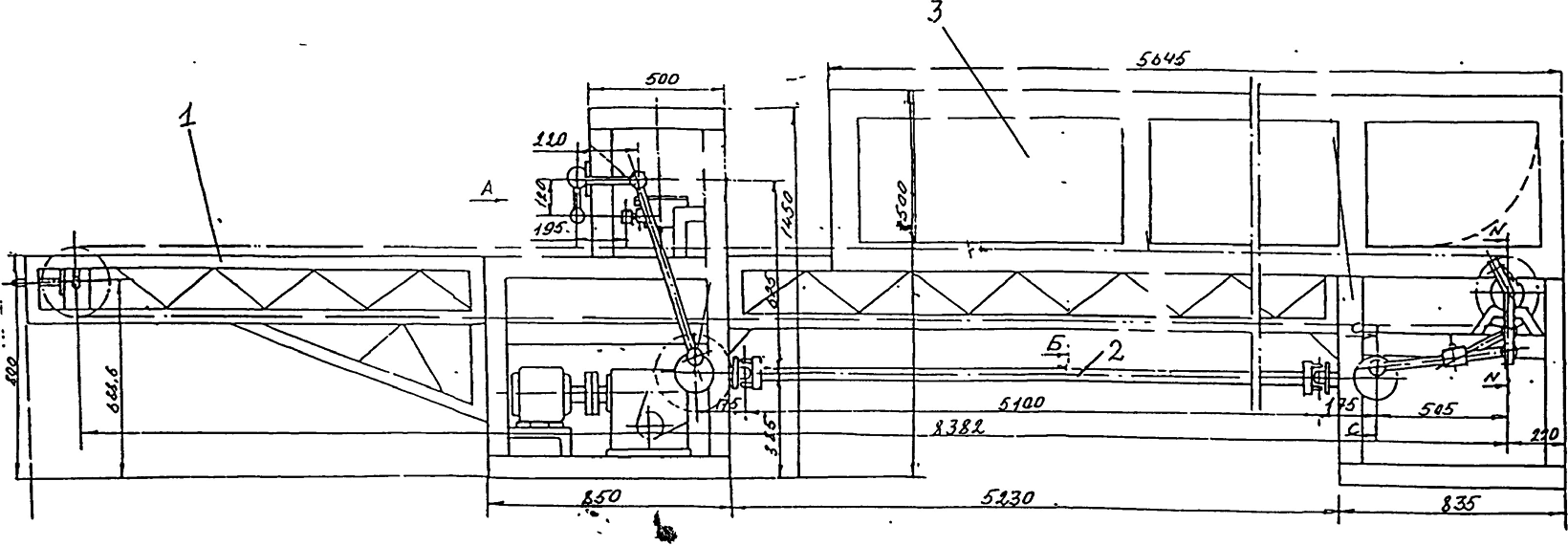

Комплекс технологического оборудования для производства желейного мармелада типа «Лимонные и апельсиновые дольки» представлен на рис. 1

Рис. 1. Машинно-аппаратурная схема комплекса технологического оборудования для производства желейного мармелада типа «Лимонные и апельсиновые дольки»

В состав линии входит ленточный транспортер 1, головка пластоформующая для наружной (цветной) корочки (с регулировкой толщины слоя) 2, головка пластоформующая для внутренней (сбивной) корочки (с регулировкой толщины слоя) 3, устройство смазывания ленты 4, камера охлаждающая 5, делитель 6, головка отливочная золотниковая для батонов 7, конвейер люлечный формовочный 8, устройство мойки 9, камера охлаждающая 10, механизм сближения батонов 11, транспортеры ленточные 12 и 13, устройство посыпки сахаром 14, устройство подачи сахара 15, устройство отбора сахара 16, рольганг 17, транспортер выстойки 18, камера для выстойки 19, устройство поперечной резки 20, устройство посыпки сахаром 21, вибротрясун 22.

Линия осуществляет технологические процессы и операции от непрерывного уваривания агаро-сахаро-паточного сиропа до резки готовых батонов на мерные дольки, посыпки их сахарным песком и укладки на решетчатые лотки. На линии выполняются следующие технологические операции: уваривание и темперирование сиропа; непрерывное приготовление цветного и сбивного слоев корочки, их желирование; непрерывное формование батонов, охлаждение и выстойка; посыпка ленты сахарным песком; непрерывная резка заготовок на мерные дольки, посыпка их сахарным песком; непрерывное нанесение слоя смазки на ленту; мойка ленты.

Техническая характеристика комплекса технологического оборудования для производства желейного мармелада типа «Лимонные и апельсиновые дольки»

- Производительность, кг/ч до 300

- Скорость формования, м/мин 0,3

- Габаритные размеры, мм 26 500x1000x1800

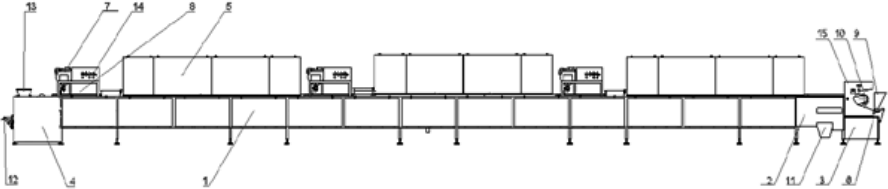

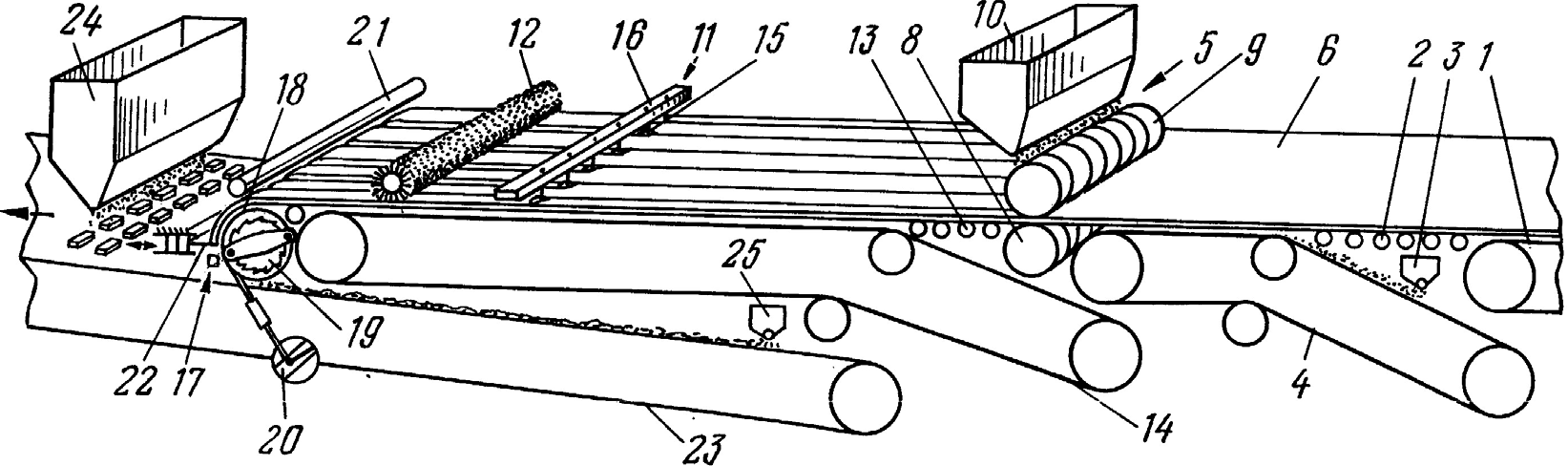

Комплекс технологического оборудования для производства трёхслойного желейного мармелада с рифленой формой корпусов БМ- 3001 представлен на рис. 2. Линия предназначена для получения одно-, двух-, трехслойного мармелада, путем непрерывной разливки на транспортерную ленту мармеладной массы, с последующей ускоренной выстойкой и резкой мармеладного пласта на готовые изделия.

Линия состоит из следующих основных узлов: устройство резки трехслойного мармелада 1, устройство отливочное 2, шкаф охлаждающий с транспортерами 3, охладитель воздуха 4, приводная станция 5, компрессорно-конденсаторный агрегат 6, фасовочный транспортер 7.

Три слоя мармелада отливаются последовательно тремя головками. Между отливками каждый слой охлаждается и застывает на ленте верхнего транспортера охлаждающего шкафа. После охлаждения третьего слоя, полученный пласт переворачивается и поступает на предварительно обсыпанную сахаром ленту промежуточного переходного транспортера. Далее, трехслойный пласт переходит на ленту нижнего транспортера охлаждающего шкафа. При этом лишний сахар попадает в специальный бункерсборник. Нижний транспортер, через охлаждающий шкаф, доставляет пласт к устройству продольно-поперечной резки, где пласт разрезается на отдельные конфеты, которые обсыпаются сахаром и попадают на транспортер готовой продукции.

Линия снабжена устройством мойки и чистки ленты, а также устройствами обсыпки готовых изделий сахарным песком и удаления его избытков.

Рис. 2. Машинно-аппаратурная схема комплекса технологического оборудования для производства трехслойного желейного мармелада с рифленой формой корпусов БМ-3001

Техническая характеристика комплекса технологического оборудования для производства трехслойного желейного мармелада с рифленой формой корпусов БМ-3001

- Производительность, кг/ч до 240

- Продолжительность охлаждения, мин 120

- Температура в холодильной камере, °С +5. +10

- Расход холода, кКал/ч до 40 000

- Максимальная установленная мощность, кВт 6,5

- Высота трехслойного пласта, мм 20

- Габаритные размеры конфеты, мм 48x25x20

- Охлаждение фреоновое

- Габаритные размеры, мм 24 800x990x1775

- Масса, кг 3000

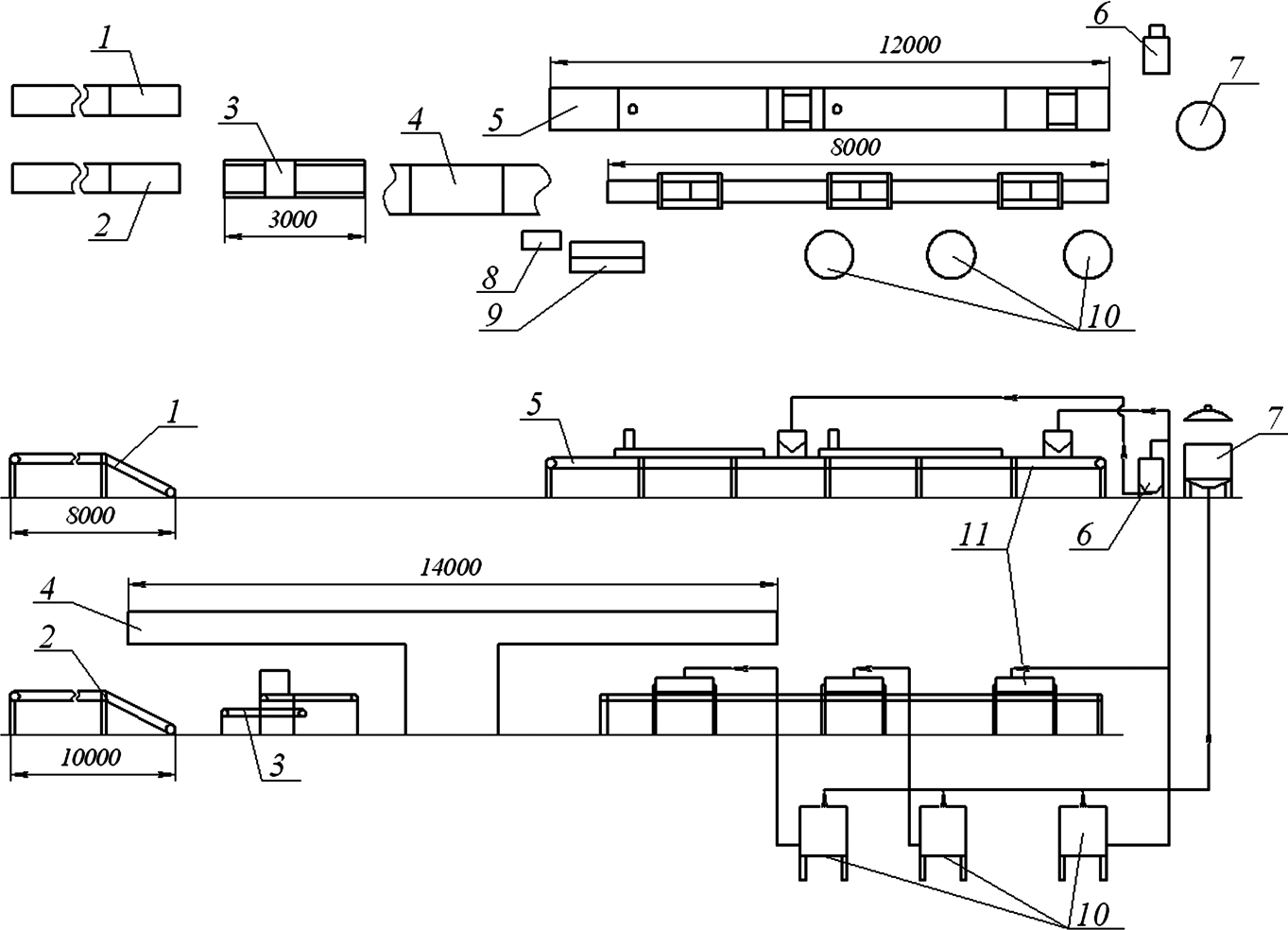

Комплекс технологического оборудования для производства желейного мармелада «Апельсинно-лимонные дольки» с ручной оберткой полубатонов представлен на рис. 3.

Линия включает в себя транспортеры для фасовки 1 и 2, машину для резки полубатонов с корочкой на дольки 3, шкаф для сушки 4, машину для отливки двухслойной корочки 5, сбивальную машину 6, котел варочный 7, тележку для сахара 8, поддон с лотками 9, темперирующую машину 10, машину для отливки мармелада в форме полубатонов 11.

Сахаро-паточно-агаровый сироп уваривается в варочном котле 7, из которого поступает в темперирующие машины 10, в которые добавляется кислота-краситель и эссенция. Из темперирующих машин желейная масса по трубопроводу подается в трубчатые аппараты машины для отливки полубатонов 11. После желирования полубатоны разгружаются из аппаратов на транспортер. С транспортера они снимаются и укладываются на деревянные лотки, которые устанавливаются в цепной конвейер сушильной камеры 4. После сушки полубатоны направляются к машине 5 для обертки их двухслойной корочкой.

Рис. 3. Машинно-аппаратурная схема комплекса технологического оборудования для производства желейного мармелада «Апельсинно-лимонные дольки»

Для приготовления цветного слоя корочки из тех же темперирующих машин 10 сироп подается в отливочную головку машины для отливки двухслойной корочки. Из отливочной головки сироп разливается на ленту конвейера тонким слоем.

Для приготовления сбивного слоя корочки сироп из темперирующей машины 10 подается в сбивальную машину 6, в которую добавляется белок. После сбивания масса поступает во вторую отливочную головку и затем тоже на ленту конвейера и покрывает тонким слоем поверхность цветного слоя корочки.

После желирования двухслойная корочка перемещается на ленте к концу конвейера, куда подаются также полубатоны. Полубатоны вручную накладываются выпуклой поверхностью на корочку, которая затем отрезается по кромке батона. Обернутые таким образом полубатоны бросаются в тележку с сахаром, где они вываливаются в сахаре. Затем они укладываются на лотки и передаются к машине для резки на дольки. После резки лимонные дольки на лотках передаются на участок фасовки. С лотков их высыпают на транспортеры 1, 2. Вдоль транспортера сидят работницы и вручную укладывают дольки в коробки.

Техническая характеристика комплекса технологического оборудования для производства желейного мармелада «Апельсинно-лимонные дольки»

- Производительность, кг/ч 230

- Расход холода, кКал/ч 25 000

- Расход пара, кг/ч 450

- Расход воды, м3/ч 4

- Установленная мощность, кВт 50

- Занимаемая площадь, м2 250

4. Ведущее технологическое оборудование

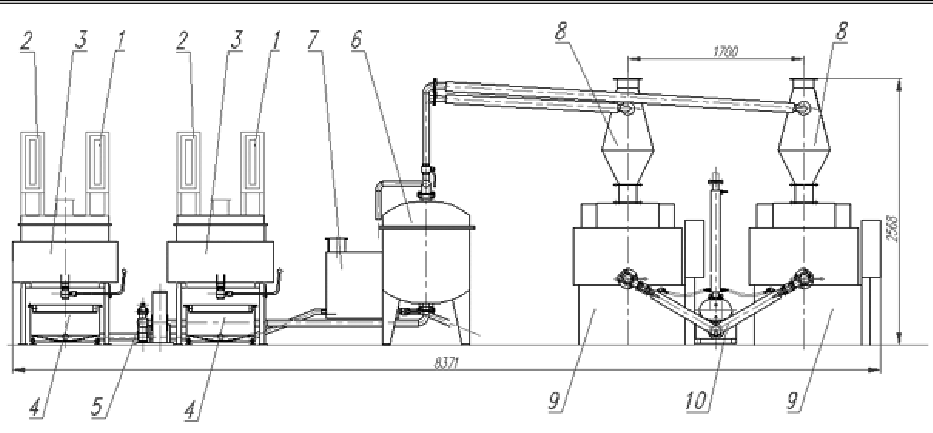

Станция мармеладная БМ-3442 предназначена для приготовления сахаро-паточно-пектинового сиропа, уваривания, фильтрования, темперирования и транспортирования его для дальнейшего использования в производство.

Мармеладная станция (рис. 4) состоит из: мерных емкостей для патоки 1 и воды 2, пароварочных котлов с фильтрами 4, дозатора сиропа 5, змеевикового греющего котла 6, емкости для дезинфицирующего раствора 7, пароотделителей 8, приемных темперирующих машин 9, шестеренчатого насоса 10.

Рис. 4. Станция мармеладная БМ-3442

Для растворения и уваривания сахаро-паточно-пектинового сиропа применяются пароварочные котлы 3. Котел представляет собой трехстенный, цилиндрический, работающий под давлением сосуд, устанавливаемый вертикально на опорах. Пар для подогрева подводится через вентиль, расположенный в верхней части паровой рубашки. Конденсат отводится через вентиль в нижней части паровой рубашки. Котел имеет крышку с люком для загрузки и осмотра и штуцер для отвода вторичного пара. Во время варки масса в чаше перемешивается лопастной мешалкой, приводимой в движение мотор-редуктором. Котел в нижней части имеет штуцер для спуска готовой массы, который перекрывается во время варки клапаном. Котел снабжен манометром, предохранительным клапаном.

Дозирование патоки и воды в пароварочный котел производится самотеком через мерные емкости 1, 2 с указателями расхода. Тарирование указателей расхода производится опытным путем.

Сахаро-паточно-пектиновый сироп из варочных котлов сливается в емкости 4, расположенные под спускными патрубками котлов, фильтруется через сито с ячейками 5 мм и попеременно по мере готовности из разных варочных котлов подается в змеевик греющего котла дозатором для сиропа 6. Котел греющий является сосудом, работающим под давлением, и представляет собой стальной цилиндрический корпус с приваренным стандартным штампованным стальным днищем в нижней части и отъемной крышкой. Внутри корпуса смонтирован медный змеевик, имеющий два ряда витков, соединенных между собой последовательно. Нижний конец змеевика присоединяется к трубопроводу от сиропного плунжерного насоса, питающего вакуум-аппарат, а верхний – к соединительным трубопроводам, идущим к пароотделителям.

В верхней части корпуса 6 греющей части аппарата имеется штуцер для подачи греющего пара, на крышке смонтирован манометр, предохранительный клапан и кран для выпуска воздуха. В днище аппарата имеется штуцер для подачи сиропа, штуцер для спуска конденсата и кран для продувки аппарата. Для удаления накипи змеевик греющего котла промывают 5 %-ным дезинфицирующим раствором в течение 30…40 минут. Для чего насосом-дозатором 5 в змеевик греющего котла подают подготовленный дезинфицирующий раствор из емкости дезинфицирующего раствора 7.

Уваренная и отделенная от вторичных паров в пароотделителях 8 мармеладная масса самотеком заполняет приемные темперирующие машины 9. Насосной установкой 10 мармеладная масса из той или другой темперирующей машины по обогреваемому трубопроводу подается на производство.

Техническая характеристика мармеладной станции БМ-3442

- Емкость для патоки, м3 0,226

- Емкость для воды, м3 0,23

- Пароварочный котел: рабочая емкость пароварочного котла, м3 0,15 рабочее давление пара в паровой рубашке варочного котла, МПа . до 0,6 расход пара в паровой рубашке, кг/ч 80 установленная мощность котла, кВт 1,5

- Греющий змеевиковый котел: производительность, кг/ч 500 поверхность нагрева змеевика, м2 4,2

- змеевик: диаметр медных труб, мм 55 толщина медных труб, мм 2 избыточное давление сиропа в змеевике, атм до 4 давление при гидравлическом испытании, атм до 6 ориентировочный расход пара, кг/ч 175

- габаритные размеры греющего котла 996x975x1325

- масса греющего котла, кг 377

- Приемная емкость для сиропа (с фильтром), шт 2 рабочая емкость, м3 0,15

- Установленная мощность дозатора для сиропа, кВт не более 0,75

- Установленная мощность темперирующей машины, кВт 4,0

- Установленная мощность насосной установки, кВт 3,0

- Общий расход пара, кг/ч не более 350

- Общая потребляемая мощность станции, кВт 14,75

- Масса, кг не более 3100

- Габаритные размеры, мм 8371x1750x2570

Сиропная станция БМ-3434 (рис. 5) предназначена для приготовления агаро-сахаро-паточного сиропа, уваривания, фильтрации, темперирования и транспортирования его для дальнейшего использования в производстве.

Для растворения и уваривания агаро-сахаро-паточного сиропа применяется пароварочный котел, который представляет собой трехстенный, цилиндрический, работающий под давлением сосуд, устанавливаемый вертикально на опорах. Пар для подогрева подводится через вентиль.

Конденсат отводится через вентиль в нижней части паровой рубашки, спуск конденсата производится через свой вентиль. К котлу подсоединяется конденсатоотводчик. Котел имеет крышку с люком для загрузки и осмотра и штуцер для отвода вторичного пара. Во время варки масса в чаше перемешивается лопастной мешалкой, приводимой в движение мотором-редуктором. Котел в нижней части имеет штуцер для спуска готовой массы, который перекрывается во время варки клапаном. Котел снабжен манометром, предохранительным клапаном.

Рис. 5. Сиропная станция БМ-3434

Дозирование патоки и воды в пароварочный котел производится самотеком через мерные емкости 1, 2 с указателями расхода. Тарирование указателей расхода производится опытным путем. Агаро-сахаро-паточный сироп из варочного котла сливается в емкость 4, расположенную под спускным патрубком котла, фильтруется через сито с ячейками 5 мм и подается в змеевик греющего котла дозатором для сиропа 6. Котел греющий является сосудом, работающим под давлением, и представляет собой стальной цилиндрический корпус с приваренным стандартным штампованным стальным днищем в нижней части и отъемной крышкой. Внутри корпуса смонтирован медный змеевик, имеющий два ряда витков, соединенных между собой последовательно. Нижний конец змеевика присоединяется к трубопроводу от сиропного плунжерного насоса, питающего вакуум-аппарат, а верхний – к соединительному трубопроводу, идущему к пароотделителю. В верхней части корпуса 6 греющей части аппарата имеется штуцер для подачи греющего пара, на крышке смонтирован манометр, предохранительный клапан и кран для выпуска воздуха. В днище аппарата имеется штуцер для подачи сиропа, штуцер для спуска конденсата и кран для продувки аппарата. Для удаления накипи змеевик греющего котла промывают 5%-ным дезинфицирующим раствором в течение 30…40 минут. Для чего насосом-дозатором 5 в змеевик греющего котла подают подготовленный дезинфицирующий раствор из емкости дезинфицирующего раствора 7.

Уваренный и отделенный от вторичных паров в пароотделителе 8 агаро-сахаро-паточный сироп самотеком заполняет приемную темперирующую машину 9. Насосной установкой 10 сироп по обогреваемым трубам подается в расходную темперирующую машину 11. При этом краны 12 и 13 должны быть открыты, краны 14 и 15 – закрыты. Из расходной темперирующей машины после достижения нужной температуры сироп дозируется насосной установкой для дальнейшего производства. При этом краны 14 и 15 должны быть открыты, краны 12 и 13 – закрыты.

Техническая характеристика сиропной станции БМ-3434

- Емкость для патоки, м3 0,226

- Емкость для воды, м3 0,23

- Пароварочный котел: рабочая емкость котла, м3 0,15 рабочее давление пара в паровой рубашке, МПа до 0,6 расход пара в паровой рубашке, кг/ч 80 установленная мощность котла, кВт 1,5

- Греющий змеевиковый котел: производительность, кг/ч 500 поверхность нагрева змеевика, м2 4,2

- змеевик: диаметр медных труб, мм 55 толщина стенки труб, мм 2 избыточное давление сиропа в змеевике, атм до 4 давление при гидравлическом испытании, атм до 6 ориентировочный расход пара, кг/ч 175

- габаритные размеры котла 996x975x1325

- масса греющего котла, кг 377

- Приемная емкость для сиропа (с фильтром), м3 0,15

- Установленная мощность дозатора для сиропа, кВт 0,75

- Установленная мощность темперирующей машины, кВт 1,5

- Установленная мощность темперирующей машины, кВт 4,0

- Установленная мощность насосной установки, кВт 3,0

- Общий расход пара, кг/ч не более 270

- Общая потребляемая мощность участка, кВт 10,75

- Габаритные размеры, мм 7300x1715x2230

- Масса, кг не более 2500

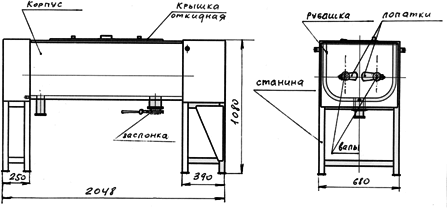

Горизонтальный смеситель КР-3194 предназначен для смешивания и темперирования рецептурных смесей при производстве зефира, мармелада и карамели.

Смеситель (рис. 6) состоит из корпуса, установленного на станине. Внутри корпуса расположено два горизонтальных вала, на которых закреплены лопатки, развернутые относительно валов на 30°. Такое их расположение создает условия для эффективного получения однородной массы из смешиваемых компонентов. Полученная однородная масса разгружается через патрубок, который во время смешивания закрыт заслонкой. Смеситель снабжен рубашкой, внутри которой циркулирует горячая вода. Загрузка смесителя осуществляется через откидную крышку.

Рис. 6. Горизонтальный смеситель КР-3194

Техническая характеристика горизонтального смесителя КР-3194

- Емкость смесителя, л 250

- Габаритные размеры, мм 2048x680x1080

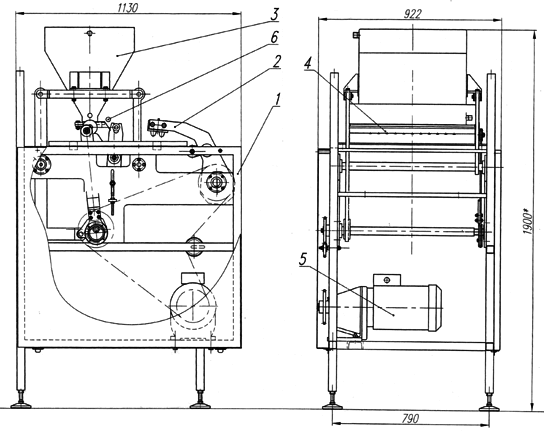

Устройство отливки БМ-3463 предназначено для штампования форм в слое сыпучего материала (сахара, крахмала, сахаро-глицериновой смеси и т. п.), движущегося на транспортерной ленте и отливки в них мармеладных, ликерных, помадных и других видов корпусов конфет.

Устройство (рис. 7) состоит из следующих основных частей: рамы 1, устройства штампующего 2, бункера 3, отливочной головки 4, привода 5.

Рис. 7. Устройство отливки БМ-3463

Кондитерская масса заливается в бункер 3, который имеет рубашку для обогрева горячей водой. Штампующее устройство 2 представляет собой штамп с двумя рядами форм, который приводится в движение от привода 5, через систему рычагов и эксцентриков. Первый ряд форм в устройстве 2 отштамповывает углубления нужной формы, второй – калибрует их в слое сахаро-глицериновой смеси перед отливочной головкой 4.

Отливка кондитерской массы в отштампованные углубления производится за счет выдавливания пуансонами дозированного объема кондитерской массы через мундштуки отливочной головки 4. Регулированием хода пуансонов обеспечивается требуемое количество массы, отливаемой в каждое углубление в слое сахаро-глицериновой смеси. Пуансоны отливочной головки приводятся в движение от привода 5. Для смачивания пуансонов предусмотрено устройство (капельница) 6 подачи горячей воды на поверхность трения.

Техническая характеристика устройства отливки БМ-3463

- Производительность, кг/ч до 400

- Объем загрузочного бункера, м3 0,05

- Расход воды в рубашке бункера, м3/ч 0,01

- Температура подогревающей воды в рубашке бункера, град 90-100

- Количество отштампованных форм в ряду, шт 11

- Шаг между отштампованными формами, мм 42

- Количество отштампованных и отлитых форм корпусов в минуту, шт 65050 %

- Установленная мощность, кВт 2,2

- Габаритные размеры, мм 1130x922x1900

- Масса, кг не более 200

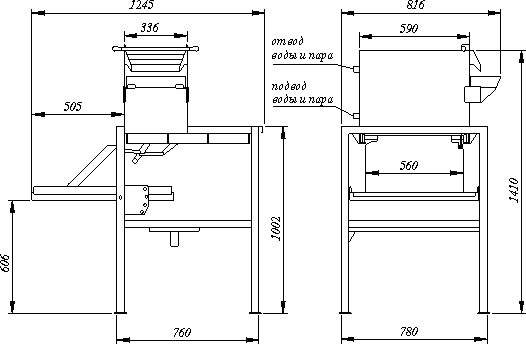

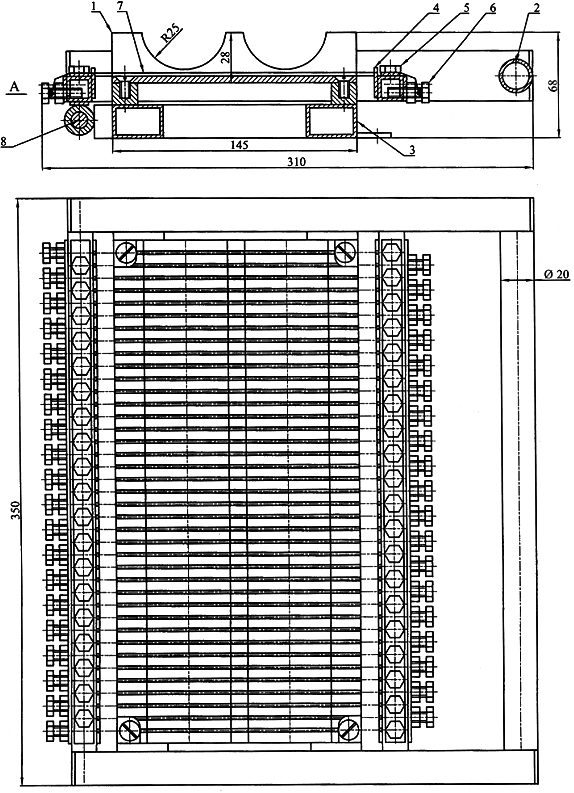

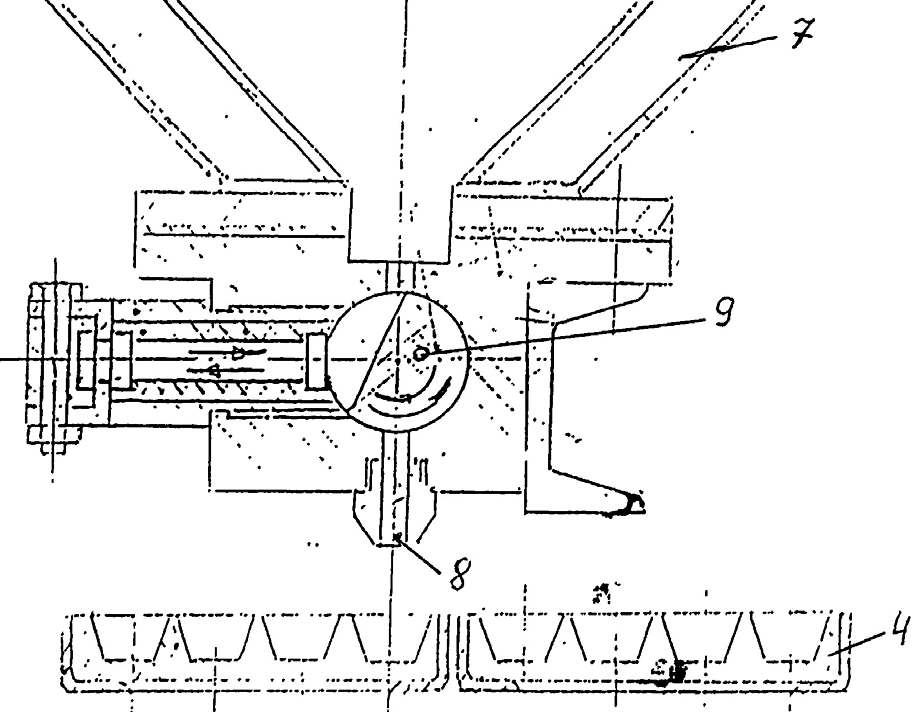

Аппарат трубчатый БМ-2956 (рис. 8) предназначен для получения из разогретой желейной массы застуденевших полуцилиндрических батонов, используемых при изготовлении мармелада «Апельсиннолимонные дольки».

Разогретая мармеладная масса заливается в установленные в коробчатой емкости трубы батареи, а её излишки удаляются сметкой в специальный лоток. Ускоренное желирование (застудневание) массы обеспечивается подачей холодной воды в полость между трубами ёмкости батареи.

Рис. 8. Аппарат трубчатый БМ-2956

Для выгрузки застуденевшей массы отодвигается прижимная задвижка, а в полость батареи подается горячая вода. Подплавляясь у стенок, масса под собственным весом выходит из труб, при этом разрезаясь на полуцилиндры поперечными ножами, установленными на нижних торцах труб. По направляющей площадке полуцилиндрические батоны сползают на приемный столик аппарата.

Техническая характеристика аппарата трубчатого БМ-2956

- Производительность, кг/ч 32

- Размеры получаемого полуцилиндрического батона: длина, мм 370 диаметр образующего цилиндра, мм 40

- Хладоноситель для желирования мармелада в трубах: холодная вода при температуре, °С +12°…+18°

- Теплоноситель для подогрева труб при выгрузке: горячая вода при температуре, °С +70°…+80°

- Диаметры впускного и выпускного отверстий для воды, мм 20

- Допускаемое избыточное давление воды, МПа 0,2

- Время желирования батонов внутри труб, мин 25-30

- Время подогрева труб при выгрузке батонов, мин 5-10

- Количество труб аппарата, шт 34

- Габаритные размеры, мм 1245x816x1410

- Масса, кг 220

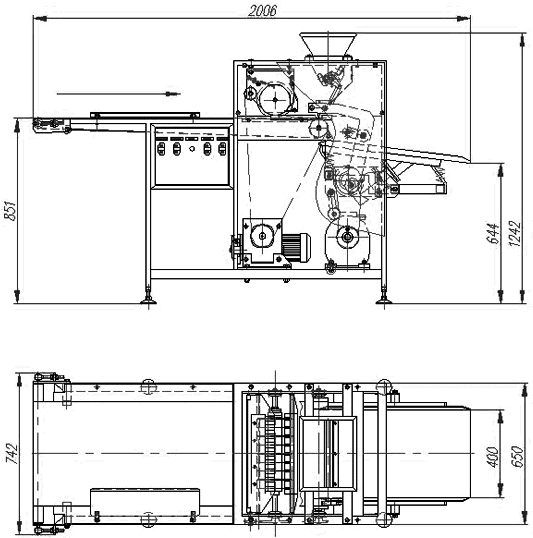

Машина для резки мармеладных пластов на корпуса и полубатонов на «лимонные дольки» БМ-3675 предназначена для резки: пластов мармелада на отдельные корпуса определенных размеров; полубатонов на «лимонные дольки»; посыпки и обвалки их сахарным песком и загрузки в приемную тару.

Машина для резки пластов мармелада (рис. 9) состоит из следующих основных элементов: общей рамы, пульта управления, приводов приводящих в действие транспортерную ленту, устройства продольной резки, устройства поперечной резки, бункера-дозатора сахара и вибротранспортера. На нижнем основании общей рамы смонтирован привод, состоящий из мотора-редуктора и редуктора, передающий посредством цепной передачи вращательный момент на приводной барабан конвейерной ленты и вал устройства продольной резки с дисковыми ножами. Тамже, на нижнем основании рамы, расположен привод, который посредством цепной передачи, приводит в движение механизм поперечной резки, состоящий из системы рычагов, эксцентриков и поперечного ножа. Этот привод снабжен частотным преобразователем, с помощью которого возможно изменение частоты поперечной резки и соответственно изменение ширины корпусов конфет. Управление машиной производится с пульта управления.

Мармеладный пласт укладывают на конвейерную ленту, на которой он подается сначала на продольную, а затем на поперечную резку. Разрезанные мармеладные корпуса обсыпаются сахарным песком из бункерадозатора сахара, после чего попадают на поверхность наклонного лотка вибротранспортера. За счет колебаний наклонного лотка с определенной частотой, находящийся на его поверхности мармелад скользит и ссыпается в приемную тару для дальнейшего производства (упаковка, фасовка).

Рис. 9. Машина для резки мармеладных пластов на корпуса и полубатонов на «лимонные дольки» БМ-3675

Техническая характеристика машины для резки пластов на корпуса и полубатонов на «лимонные дольки» БМ-3675

- Производительность, кг/ч 136

- Габаритные размеры разрезаемого пласта, мм 800x320x20

- Размеры корпуса конфеты, мм 40x15x20

- Скорость движения ленты, м/мин (регулируемая) от 0,5 до 1,5

- Привод ленты и продольной резки: установленная мощность, кВт 0,25 число оборотов выходного вала, мин-1 52

- Продольная резка: размер между ножами по осям, мм 40 диаметр дисковых ножей, мм 164

- Привод поперечной резки: установленная мощность, кВт 0,75 число оборотов выходного вала, мин-1 45

- Привод вибротранспортера: установленная мощность, кВт 0,18 число оборотов вала, мин-1 1500

- Общая установленная мощность, кВт 1,2

- Питание трехфазный переменный ток

- Напряжение, В 38010 %

- Частота, Гц 50

- Габаритные размеры 2006x742x1242

- Масса, кг не более 250

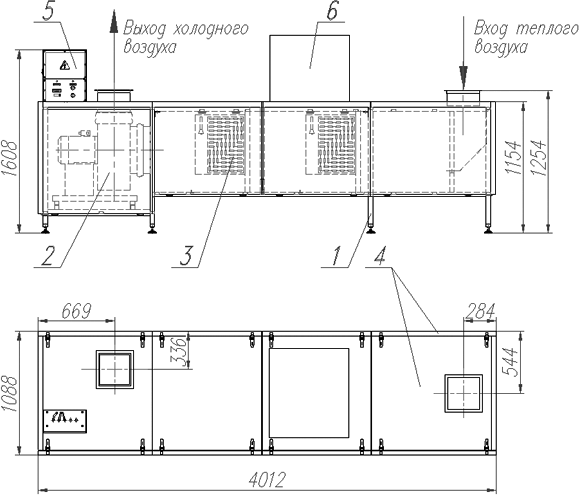

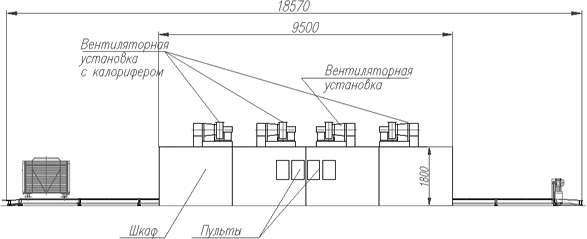

Агрегат подготовки холодного воздуха КР-3507 предназначен для непрерывного приготовления холодного воздуха (например при охлаждении отформованного мармелада в узких транспортерах).

Агрегат подготовки холодного воздуха (рис. 10) состоит из секций рам 4, внутри которых имеются вентиляторы и батареи охлаждения 3. Воздух нагнетается в узкий транспортер 2 прогоняется через него и подается на батареи охлаждения агрегата, где охлаждается. Охлажденный воздух вновь поступает в узкий транспортер, охлаждает продукт и вновь подается в агрегат подготовки холодного воздуха. Таким образом происходит рециркуляция воздуха.

Техническая характеристика агрегата подготовки холодного воздуха КР-3507

- Площадь поверхности охлаждения, м2 37,5 Хладагент фреон

- Температура воздуха на выходе, °С +12

- Производительность по холоду, кКал/ч до 5300

- Потребляемая мощность, кВт 4,5

Охлаждающий шкаф ДР-3498 предназначен для непрерывного охлаждения кондитерских изделий, а также для стабилизации их формы путем обдува охлажденным воздухом.

Рис. 10. Агрегат подготовки холодного воздуха КР-3507

Конструктивно охлаждающий шкаф (рис. 11) представляет собой набор секций (модулей), каждая из которых снабжена вентилятором и воздухоохладителем. Длина секции составляет 1,18 м. Охлаждаемые кондитерские изделия поступают на транспортерную ленту охлаждающего шкафа и при движении ленты внутри секций шкафа обдуваются охлажденным воздухом. При этом изделия охлаждаются, стабилизируется их форма и происходит застывание глазури. В зависимости от размеров охлаждаемых изделий, их теплоемкости и желаемого режима охлаждения, набирают необходимую длину охлаждающего шкафа.

Рис. 11. Охлаждающий шкаф ДР-3498

Привод транспортерной ленты осуществляется приводной станцией снабженной частотным преобразователем и устройством очистки ленты. Время охлаждения изделий регулируется скоростью ленты охлаждающего шкафа. В шкафу предусмотрена система отвода конденсата, исключающая нарастание «шубы» на охладителях. Тяговым органом охлаждающего шкафа может быть металлическая сетка или транспортерная лента. Выпускаются шкафы с шириной сетки 420, 620 и 800 мм.

Техническая характеристика охлаждающего шкафа ДР-3498

- Расход холода, кКал/ч до 40 000

- Длина охлаждающего шкафа, мм 7500 + 30 000 max

- Ширина, мм 1195

- Высота, мм 1060

- Продолжительность охлаждения продукта, мин 2,5 + 30

- Скорость транспортерной ленты в охлаждающем шкафу, м/мин 0,96 + 6,4

- Температура воздуха в шкафу, °С +5…+ 10

- Установленная мощность, кВт 4,4

- Охлаждение фреоновое

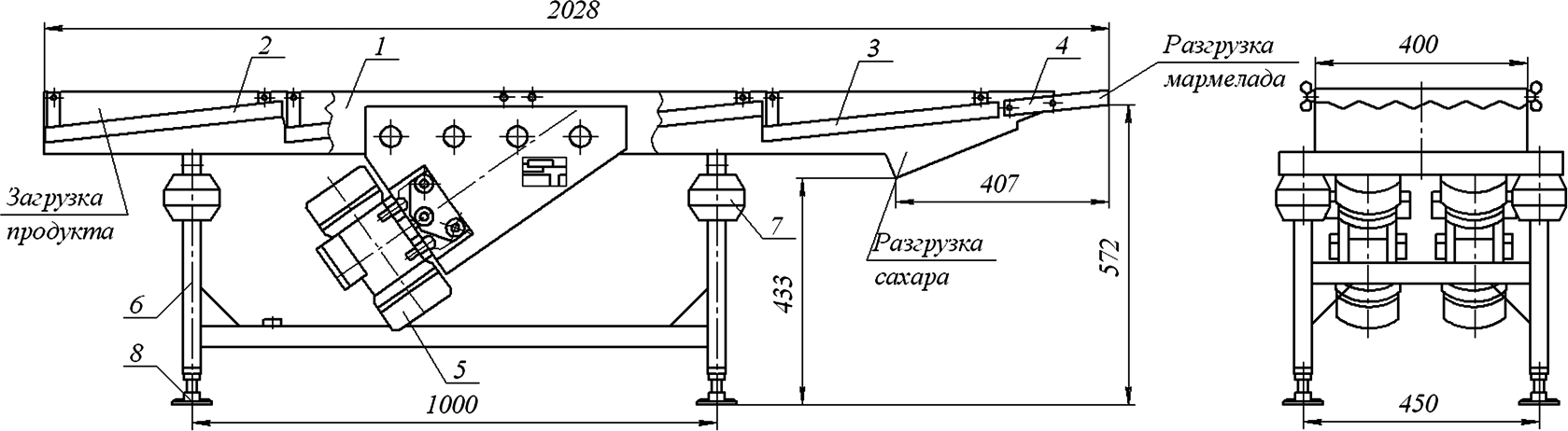

Установка просеивающая вибрационная УПВ-0,4 предназначена для отсева-отделения излишков сыпучего материала, не склонного к налипанию (например, сахарного песка от мармелада и т.п.).

Установка (рис. 12) состоит из желоба 1, просеивающих решеток 2 и 3, лотка 4, вибровозбудителя 5, рамы 6, амортизаторов 7, опоры 8.

Отделение сахара происходит на сетках, установленных каскадом для переворота мармелада. Каркасы с сетками крепятся на защелках, что позволяет быстро их снимать и устанавливать без применения инструмента.

Мармелад, обсыпанный сахаром вручную, из лотков подается в начало желоба 1, на сито 2. Под действием вибрации мармелад перемещается по просеивающим решеткам 2 и 3, при этом отсеянный сахарный песок просыпается через сетку на дно желоба, по которому движется к разгрузочной кромке, под которой располагают приемную тару. Мармелад с последнего сита поступает в расположенный под ним разгрузочный лоток. При перегрузке с одного сита на другое происходит переворот мармелада, что способствует удалению излишков сахара со всех сторон мармелада.

Рис. 12. Установка просеивающая вибрационная УПВ-0,4

Техническая характеристика установки просеивающей вибрационной УПВ-0,4

- Производительность (по мармеладу), т/ч, не более 1

- Ширина лотка, мм 400

- Площадь просеивающей поверхности, м2 0,7

- Ширина щели просеивающих решеток, мм 8

- Частота колебаний, Гц (кол/мин) 20…25 (1200. 1500)

- Мощность двигателя, кВт 2×0,16

- Габаритные размеры, мм 2028x550x600

- Масса, кг 88

Шкаф сушки и выстойки БМ-3327 предназначен для стабилизации формы зефира, пастилы, мармелада, путем обдува нагретым воздухом.

Шкаф сушки и выстойки (рис. 13) состоит из каркасных пустотелых боковых секций 1, боковых и верхних щитов 2, верхних рам 3, электрокалориферов 4 и направляющих воздуховодов 5.

Через каркасные секции 1 поток нагретого воздуха направляется в шкаф, для чего секции имеют пространство между стенками, а на внутренней стороне – жалюзи-спойлеры для регулировки подачи и направления воздуха. Верхние рамы 3 крепятся к боковым каркасным секциям 1 и имеют усиление в местах расположения электрокалориферов. Боковые и верхние щиты 2 заполнены пенопластовым наполнителем и крепятся к стенкам каркасных секций 1 и верхним рамам 3. На верхних рамах шкафа 3 установлены электрокалориферы 4, которыми воздух нагревается и подается по направляющим воздуховодам 5 через боковые секции внутрь шкафа.

Техническая характеристика шкафа сушки и выстойки БМ-3327

- Длина сушильной зоны туннеля, м 10

- Количество электрокалориферов, шт 3

- Производительность электрокалориферов по воздуху, м3/ч 1900

- Мощность электрокалорифера, кВт 0

- Установленная мощность шкафа, кВт 0

- Габаритные размеры, мм 10 000x2600x2650

Масса, кг 3120

Масса, кг 3120

Рис. 13. Шкаф сушки и выстойки

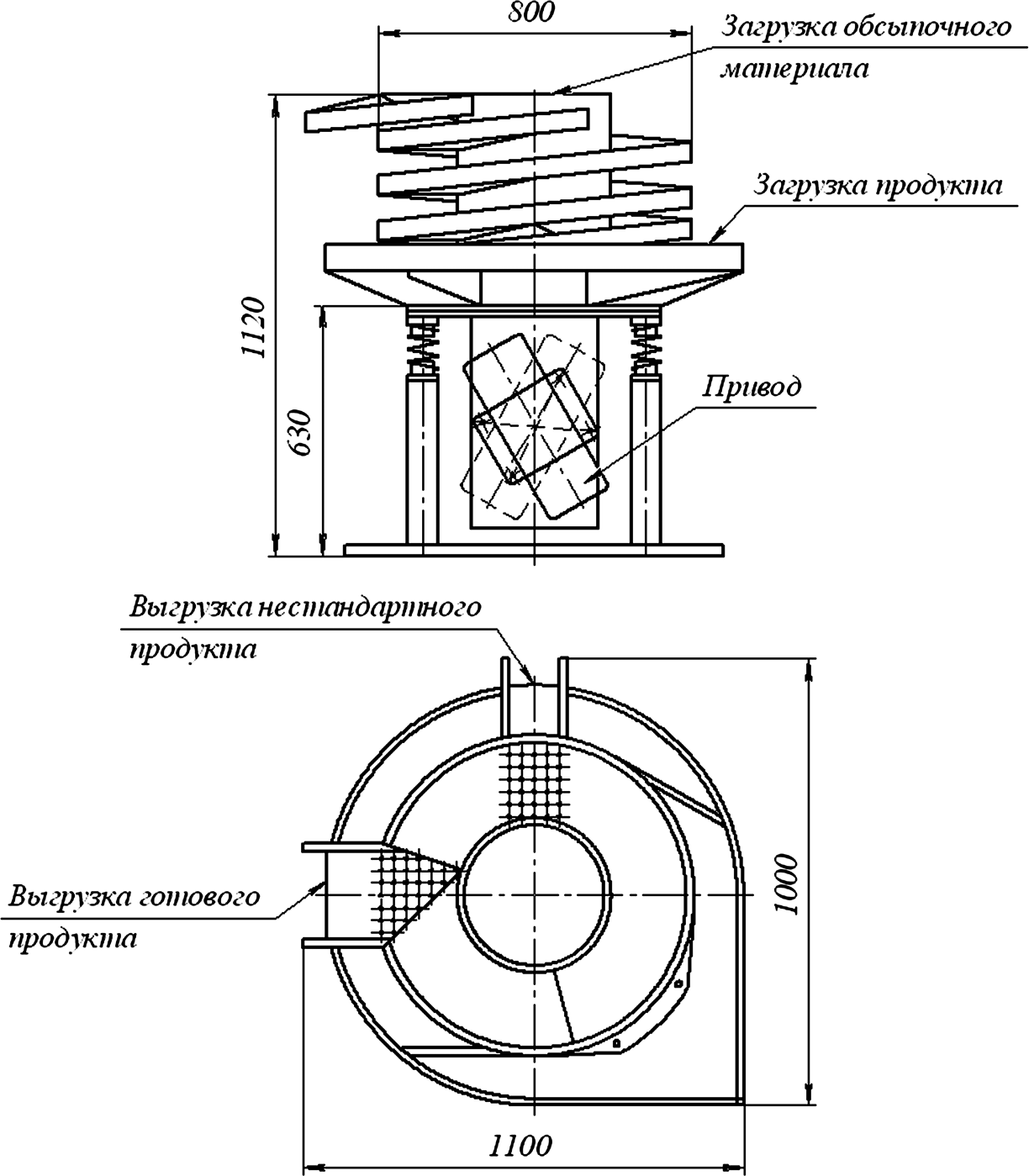

Машина вибрационной обсыпки ШВО-0,25/1,0 (рис. 14) предназначена для обсыпки мармелада и других кондитерских изделий сахаромпеском в процессе непрерывного транспортирования с отсевом и возвратом на последующие обсыпки излишков сахара, с отделением и удалением крошки.

Техническая характеристика машины вибрационной обсыпки ШВО-0,25/1,0

- Производительность по готовому продукту, кг/ч 250

- Диаметр рабочего органа, мм 800

- Высота рамы, мм 630

- Привод – два электромеханических вибратора 0,74

- Масса, кг 245

- Габаритные размеры, мм 1100x1000x1120

Рис. 14. Машина вибрационной обсыпки ШВО-0,25/1,0

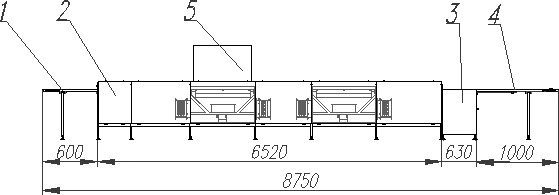

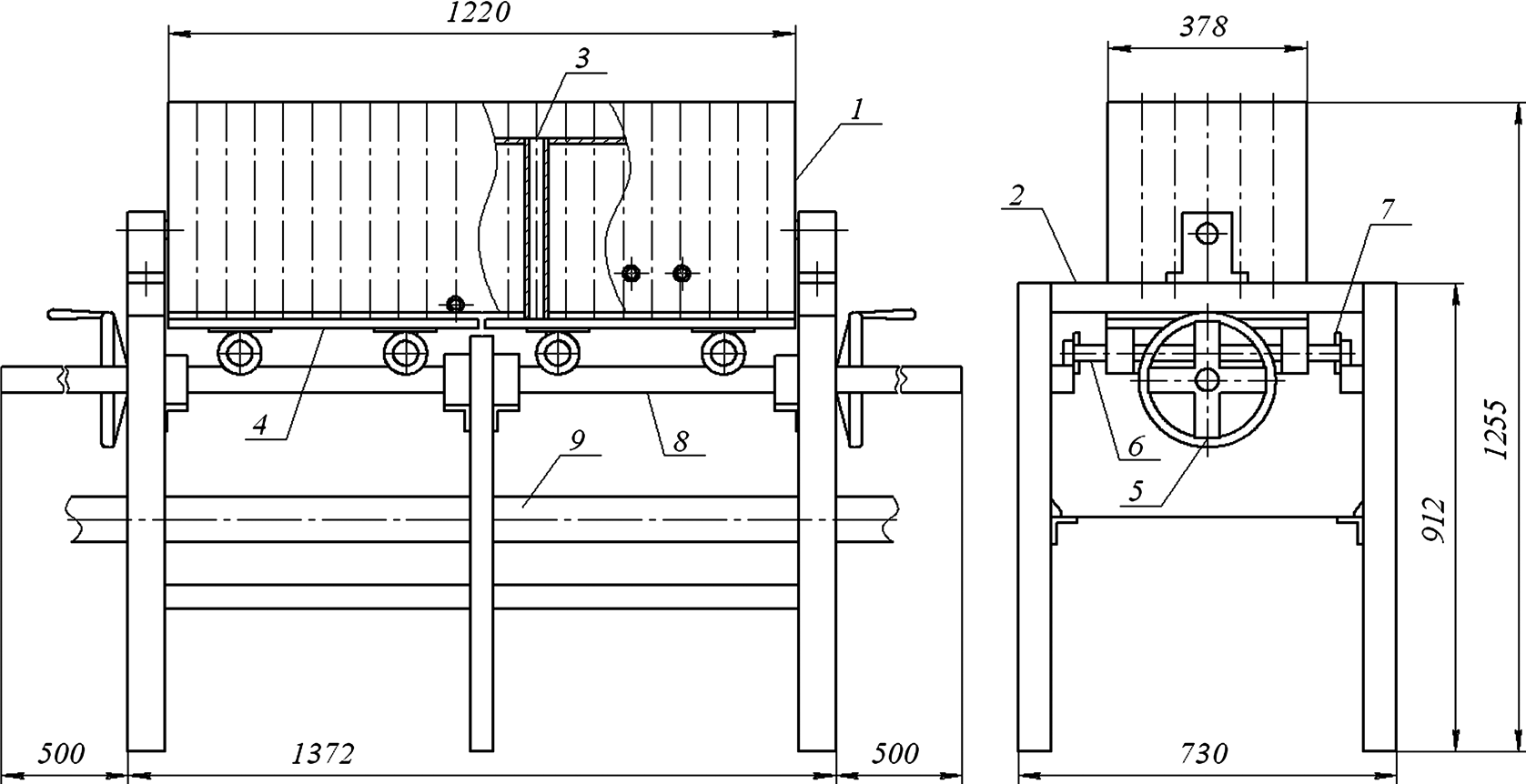

Трубчатый аппарат ТАМ-90 предназначен для приготовления полуцилиндрических мармеладных батонов (для лимонных долек).

Аппарат (рис. 15) представляет собой металлический короб 1, укрепленный на раме 2. В верхнем и нижнем днище короба вварены трубы 3, расположенные в шахматном порядке с внутренним диаметром по размеру батона. В нижних концах труб внутри вставлены лезвия ножей, делящие сечение труб на две равные части. В верхней части короба имеются борта. Трубы снизу закрываются крышками 4, покрытыми резиной. Крышка поджимается к концам труб при помощи рычага 5 и эксцентриков 6. При открывании – крышка отпускается и отводится в сторону на роликах 7 по направляющим 8.

Желейный сироп загружается в аппарат при закрытой крышке. Затем производится его охлаждение проточной холодной водой, циркулирующей в межтрубном пространстве в течение 20…25 минут. По окончании желирования и с прекращением подачи воды, оставшаяся в межтрубном пространстве вода подогревается паром до 70…80 °С. В результате этого происходит легкое подплавливание батонов у стенок труб и при открывании крышки они под действием своего веса выходят из труб, разрезаясь ножами на две равные части полукруглого сечения. Батоны выпадают на ленточный транспортер 9, расположенный под аппаратом. Над одним транспортером расположены три трубчатых аппарата.

Техническая характеристика трубчатого аппарата ТАМ-90

- Производительность, кг/ч 80

- Количество труб в аппарате, шт 90

- Размер получаемого полуцилиндрического батона, мм: длина 370 диаметр образующего цилиндра 44-45

- Масса, кг 450

Рис. 15. Трубчатый аппарат ТАМ-90

Рис. 15. Трубчатый аппарат ТАМ-90

Устройство резки батонов мармелада ручное предназначено для резки мармелада в виде батона круглой формы на кружки.

Устройство (рис. 16) состоит из следующих основных составных частей: плиты, рамки верхней, рамки нижней.

Рис. 16. Устройство резки батонов мармелада ручное

Верхняя рамка представляет собой сварную конструкцию, на которой монтируются струны для резки. Для фиксации струны имеются болты 5, а для натяжки струны имеются болты 6. Нижняя рамка представляет собой сварную конструкцию, на которой монтируется плита 1. На нижней рамке закреплена ось 8. Вокруг этой оси верхняя рамка может поворачиваться.

Плита имеет два продольных углубления и предназначена для установки на ней мармеладных батонов.

Работа устройства осуществляется в следующем порядке: поднимаем верхнюю рамку до фиксации; устанавливаем на плиту мармеладные батоны. Опускаем верхнюю рамку на нижнюю до тех пор, пока струны не разрежут мармелад полностью. Разрезанный мармелад снимаем с плиты. Поднимаем верхнюю рамку до фиксации и снова укладываем батоны.

Техническая характеристика устройства резки батонов мармелада ручного

- Производительность, кг/ч 90

- Диаметр батона мармелада, мм 50

- Длина батона, мм 300

- Толщина кружка, мм 7-8

- Количество одновременно укладываемых батонов 2

- Габаритные размеры, мм 350x310x70

- Масса, кг, не более 10

5. Новые технические решения технологических задач

Линия для производства мармелада (Пат. на пол. мод. № 121702, A23G7/00) относится к кондитерской промышленности и может быть использована для изготовления мармелада.

Устройство (рис. 17) для производства мармелада включает транспортер 1 с приводным валом 2, механизм для подачи мармеладной массы на транспортер 1 и охлаждающее приспособление 3. Транспортер 1 выполнен в виде бесконечной цепи, на которой закреплены формодержатели 4. Дополнительно транспортер 1 снабжен шаговым механизмом в виде двух храповых колес 5 и 6. Храповое колесо 5 обеспечивает шаг между рядами ячеек одной формы, а храповое колесо 6 – между крайними рядами ячеек соседних форм. Механизм (рис. 18) для подачи мармеладной массы на ленту транспортера 1 выполнен в виде бункера 7 с заборными отверстиями 8 и поворотного дозатора 9.

Наполняют бункер 7 мармеладной массой. Включают устройство и транспортер 1 начинает движение. При этом храповое колесо 5 вынуждает транспортер 1 совершать прекращение движения на заданный промежуток времени. В этот заданный промежуток времени мармеладная масса поступает через заборные отверстия 8 бункера 7 в первый ряд ячеек одной формы, установленной на формодержателе 4. Затем транспортер 1 совершает движение и снова останавливается под действием храпового колеса 5 для заполнения второго ряда ячеек той же формы. Процесс повторяется до полного заполнения всех ячеек формы мармеладной массой. После этого транспортер 1 продолжает движение. Когда первый ряд ячеек следующей формы окажется под заборными отверстиями 8 бункера 7, транспортер 1 остановится под действием храпового колеса 6. Дальнейшее движение и остановка транспортера 1 происходит под действием храпового колеса 5, как описано выше, до полного заполнения всех ячеек формы мармеладной массой. После чего снова управление движением транспортера 1 осуществляют с помощью храпового колеса 6. После заполнения необходимого количества форм мармеладной массой устройство отключают.

Рис. 17. Линия для производства мармелада

Рис. 18. Механизм для подачи мармеладной массы

Устройство для резки мармеладного пласта (Пат. РФ № 2084169, A23G7/00, A23L1/06) предназначено для резки мармеладного пласта.

Устройство (рис. 19) для резки мармеладного пласта содержит подающий транспортер 1, установленный за ним рольганг 2, под которым размещен механизм 3 подсыпки сахарного песка на подающий транспортер

Рис. 19. Устройство для резки мармеладного пласта

4. На сходе транспортера 4 расположен механизм 5 продольной резки мармеладного пласта 6 на полосы, который содержит ножевую пластину 7, расположенную под пластом 6 по всей его ширине. Ножевая пластина 7 имеет ряд продольных относительно ленты транспортера 4 щелей, в которых установлены вращающиеся дисковые ножи 8, выступающие над поверхностью ножевой пластины 7 на высоту, превышающую толщину нарезаемых полос. Расстояние между ножами 8 равно ширине полос. Над пластом 6 по всей его ширине размещен соприкасающийся с его поверхностью вращающийся прижимной барабан 9 с прорезями, в которые входят ножи 8. За прижимным барабаном 9 в непосредственной близости от него установлен механизм 10 обсыпки сахарным песком полос мармелада, а также последовательно друг за другом отделитель 11 и механическая щетка 12. За ножевой пластиной 7 установлены последовательно друг за другом рольганг 13 и подающий транспортер 14. Направляющие 15 отделителя 11 выполнены в виде круглых стержней, закрепленных на опоре 16 и заостренных по высоте, причем их ребра обращены навстречу движению полос.

На сходе подающего транспортера 14 установлен механизм 17 поперечной резки полос мармелада, состоящий из обрезиненного барабана 18, приводимого в движение храповым механизмом 19, связанным с кулачковым механизмом 20, прижимного ролика 21 и ножа 22, лезвие которого перпендикулярно поверхности барабана 18. Нож 22 установлен с возможностью возвратно-поступательного движения в горизонтальной плоскости. Под барабаном 18 установлен отводящий транспортер 23, над которым размещены механизм 24 обсыпки сахарным песком брусочков мармелада и механизм 25 обсыпки сахарным песком ленты транспортера 23.

Готовый к резке мармеладный пласт 6 транспортером 1 передается на рольганг 2, под которым расположен механизм 3, посредством которого на ленту подающего транспортера 4 подсыпается тонкий слой сахарного песка во избежание прилипания к ней мармеладной массы. Посредством подающего транспортера 4 пласт 6 направляется на механизм 5 продольной резки. Пласт 6, проходя над дисковыми вращающимися ножами 8, выступающими над поверхностью пластины 7, разрезается на отдельные полосы, которые сверху обсыпаются сахарным песком, поступающим из механизма 10. Прижимной барабан 9, вращающийся синхронно с дисковыми ножами 8, облегчает продвижение пласта 6, снижая тем самым сопротивление при его резке. Нарезанные полосы переходят через рольганг 13 на подающий транспортер 14, где они раздвигаются направляющими 15 отделителя 11 с образованием между ними гарантированных зазоров, в которые механическая щетка 12 сметает с поверхности полос кристаллики сахарного песка, что препятствует слипанию полос. После этого полосы мармелада подаются на обрезиненный барабан 18, на поверхности которого производится поперечная резка полос на брусочки ножом 22. Полученные таким образом брусочки под собственным весом падают на ленту отводящего транспортера 23, предварительно покрытую тонким слоем сахарного песка, поступающего из механизма 25. Во избежание слипания брусочков мармелада они сверху дополнительно обсыпаются сахарным песком.

Кинематически, посредством определенной системы транспортеров, цепных и зубчатых передач, кулачковых механизмов от главного привода задаются необходимые скорости движения отдельных элементов механизмов. Это наряду с обсыпкой и подсыпкой сахарного песка на определенных участках обеспечивает беспрепятственное прохождение пласта и нарезанных полос и в итоге гарантирует получение заданных размеров готового изделия.