Содержание страницы

Майонез – это сметанообразная мелкодисперсная эмульсия типа «масло в воде», приготавливаемая из рафинированных дезодорированных масел с добавлением эмульгаторов, вкусовых добавок и пряностей, применяемая в качестве приправ для улучшения вкуса и усвояемости пищевых продуктов.

1. Характеристика сырья и продукции

При выработке майонеза используют в основном подсолнечное масло, реже соевое и светлое хлопковое. Попадание даже незначительного количества саломаса недопустимо, так как способность саломаса кристаллизоваться приводит к разрушению майонезной эмульсии.

В качестве эмульгаторов применяют сухое молоко и яичный порошок, растительные фосфолипиды. Сухое молоко используют одновременно и как структурообразователь. Белки молока в присутствии влаги способны к набуханию, что помогает удерживать влагу и оказывать структурирующее действие на все компоненты, входящие в майонез.

Горчичный порошок – вкусовая добавка, а содержащиеся в нем белки тоже обеспечивают эмульгирование и стуктурообразование.

Соль придает вкус продукту, оказывает консервирующее действие.

Пищевая сода поддерживает определенный рН, благодаря чему улучшается процесс набухания белков молока.

Сахар используют в качестве вкусовой добавки.

Уксусная кислота – вкусовая добавка и, кроме того, обладает консервирующим действием.

Фосфатный кукурузный крахмал (сложный эфир крахмала и фосфорной кислоты) применяют как структурообразователь и стабилизатор майонезов низкой жирности.

Вода при производстве майонеза необходима для растворения соли и сахара, а также для набухания белковых компонентов сухого молока и других рецептурных ингредиентов.

Майонез в зависимости от энергетической ценности классифицируют на высокожирный с массовой долей жира более 55 %, средней жирности с массовой долей жира 40…55 % и низкой жирности с массовой долей жира менее 40 %.

По назначению и составу майонезы подразделяют на столовые, с пряностями, с вкусовыми и желирующими добавками, диетические для детского питания.

Качество майонезов оценивается по органолептическим (внешний вид, консистенция, вкус и т.д.) и физико-химическим (массовая доля жира, кислотность, размеры жировых включений и др.) показателям.

2. Особенности технологии производства майонеза

Технологический процесс производства майонеза включает следующие основные технологические операции: дозирование компонентов, приготовление яичной и горчично-молочной пасты, подача растительного масла, приготовление уксусно-солевого раствора, приготовление грубой эмульсии, приготовление мелкодисперсной эмульсии, фасование готового майонеза.

Дозирование компонентов. Производство майонеза начинают с подготовки и дозирования рецептурных компонентов. Сыпучие компоненты: яичный порошок, сухое обезжиренное молоко, горчичный порошок, сахар, соль, сода поступают в цех в мешках, укладываются на поддоны и по мере необходимости поступают в производство. Дозирование сухих компонентов производят на платформенных технологических весах. Растительное дезодорированное масло подают в предусмотренную для него емкость, объем масла определяют при помощи мерной линейки. Дозирование требуемого количества воды в малый смеситель производят с помощью счетчика-расходомера.

Приготовление яичной пасты. Заключается в смешивании воды и яичного порошка (в соответствии с рецептурой) в соотношении (1,4…2):1 – для высококонцентрированных майонезов и (2,5…2,8):1 – для майонезов низкой жирности. Загрузку яичного порошка в малый смеситель производят медленно, при постоянном помешивании.

Затем смесь нагревают до температуры 60…65 °С при постоянном перемешивании и выдерживают при этой температуре 15…20 мин. После этого перемешивание яичной пасты прекращают, охлаждают ее до температуры 20…30 °С и перекачивают в главный смеситель через диспергатор.

Перед перекачкой для определения готовности из яичной пасты берут визуальную пробу, которая должна быть совершенно однородной, без комочков, равномерно стекать с деревянной пластинки.

Приготовление горчично-молочной пасты. Состоит в смешивании воды, сухого молока, горчичного порошка, сахарного песка и соды (массовая доля компонентов соответственно рецептуре). Воду подают в количестве, которое обеспечивало бы соотношение воды к горчичному порошку как (2…2,5):1, а к сухому молоку как 3:1. Загрузку сухих компонентов в малый смеситель производят при постоянном перемешивании смеси.

Затем доводят температуру смеси до 80…85 °С при постоянном перемешивании и выдерживают смесь при этой температуре 15…20 мин. После этого перемешивание смеси прекращают, охлаждают ее до температуры 20…30 °С и перекачивают в главный смеситель через диспергатор.

Перед перекачкой из горчично-молочной пасты также производят отбор визуальной пробы на готовность.

Подача растительного масла в главный смеситель. Данный процесс осуществляется из предусмотренной емкости при помощи центробежного насоса. Возможен вариант подачи растительного масла из малого смесителя. Количество подаваемого в главный смеситель масла должно соответствовать рецептуре. Для обеспечения равномерного распределения, масло подают через специальный душ при помощи центробежного насоса.

Приготовление уксусно-солевого раствора. Приготовление уксусносолевого раствора складывается из двух стадий.

Предусмотренное по рецептуре количество воды температурой 15…16 °С подают в емкость. Одновременно с этим в емкость вносят рецептурное количество поваренной соли. Раствор тщательно перемешивают и дают отстояться (для оседания примесей).

В малом смесителе готовят 10 %-ный раствор уксусной кислоты. Для этого в малый смеситель подают воду в количестве, необходимом для разбавления 80 %-ной уксусной кислоты до 10 %-ного раствора (массовая доля раствора в соответствии с рецептурой). Кислоту добавляют при перемешивании.

Далее в малый смеситель с 10 %-ным уксусным раствором добавляют солевой раствор. Полученный уксусно-солевой раствор перемешивают в течение 5…10 мин и подают в главный смеситель. Подача уксусносолевого раствора может быть начата одновременно с вводом последних порций растительного масла.

Приготовление гомогенной эмульсии. В главном смесителе при небольшой частоте вращения мешалки приготавливают грубую эмульсию. Очередность ввода в пасту масла и уксусно-солевого раствора должна строго соблюдаться. Это обусловлено тем, что единовременный или скоростной ввод их может привести к получению эмульсии обратного типа, а на определенной стадии эмульгирования – к обращению фаз.

Полученная в главном смесителе после перекачки всех компонентов грубая эмульсия, должна соответствовать установленному типу эмульсии «масло в воде», быть достаточно прочной и не расслаиваться до подачи ее через диспергатор. Визуально такая эмульсия имеет однородный вид и не расслаивается в отобранной пробе при слабом перемешивании.

Полученная грубая эмульсия для превращения в готовый майонез должна пройти процесс диспергирования, который осуществляется с помощью роторно-пульсационного аппарата.

После диспергирования из партии готового майонеза отбирают пробы. Проба, взятая на деревянную пластинку, должна быть совершенно однородной, без комочков, видимых расслоений, равномерно стекать с пластинки и иметь характерные для майонеза вязкость, цвет, вкус и запах.

Фасование майонеза. Готовый майонез можно подавать на фасование из дополнительной емкости для готовой продукции либо непосредственно из главного смесителя. Фасование майонеза может быть осуществлено в пластиковые стаканчики, стеклянные банки и пакеты из термосвариваемых материалов.

3. Организация и принципы функционирования комплексов технологического оборудования

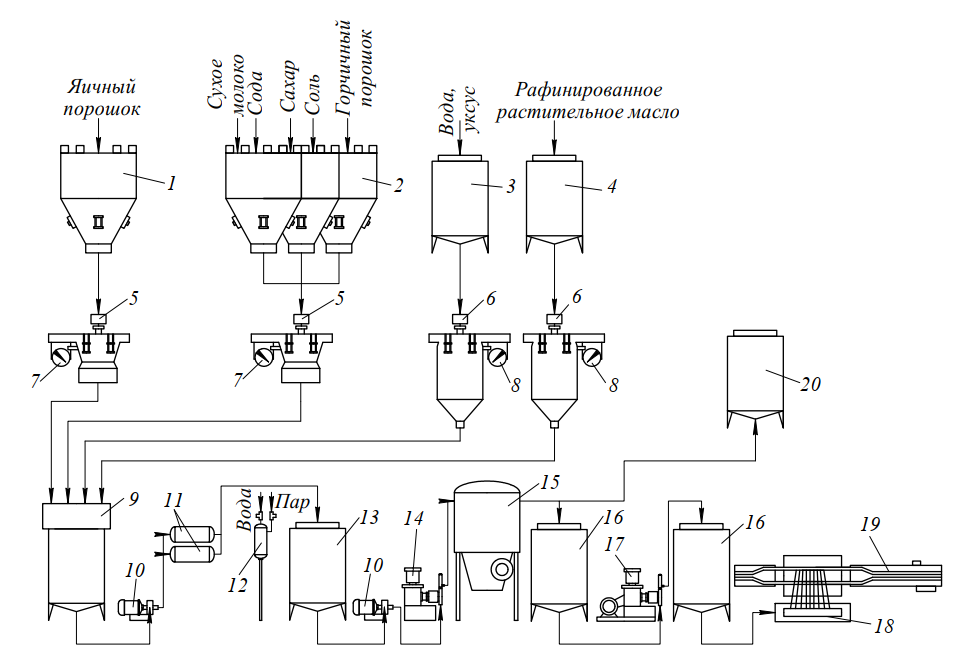

Машинно-аппаратурная схема комплекса технологического оборудования для производства майонеза непрерывным способом приведена на рис. 1. Сырье перед началом технологического процесса проходит предварительную подготовку (очистку, нагрев и т.д.) и поступает в расходные резервуары 1 4. Далее с помощью дозаторов для сухих 5 и жидких 6 компонентов, а также автоматических весовых станций для сухих 7 и жидких 8 компонентов происходит их набор в зависимости от заданной рецептуры приготавливаемого майонеза.

Затем в смесителе 9 образуется майонезная эмульсия, которую перекачивают насосом 10 через фильтры 11 и направляют в деаэратор 13, где с помощью вакуум-насоса 12 происходит удаление летучих ароматических веществ горчицы и воздуха. После этого эмульсию ротационным насосом 10 и плунжерным насосом-дозатором 14 направляют в теплообменникохладитель 15, где в начале ее нагревают до температуры 53 55 °С, а затем охлаждают ледяной водой или другим хладагентом.

Рис. 1. Машинно-аппаратурная схема комплекса технологического оборудования для производства майонеза непрерывным способом

Эмульсию, охлажденную до температуры 0…5 °С, подают в промежуточную емкость 16, откуда она самотеком поступает в гомогенизатор 17 для улучшения ее дисперсного состояния. Полученная тонкодисперсная эмульсия попадает в емкость 16, откуда в фасовочно-упаковочную машину 18 и далее в машину 19 для укладки готовой продукции в короба. Для некондиционного майонеза предусмотрена емкость 20.

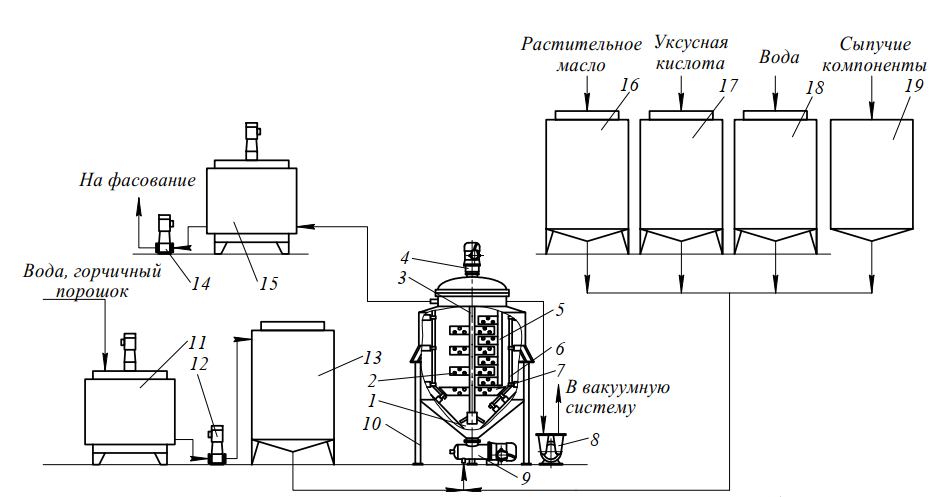

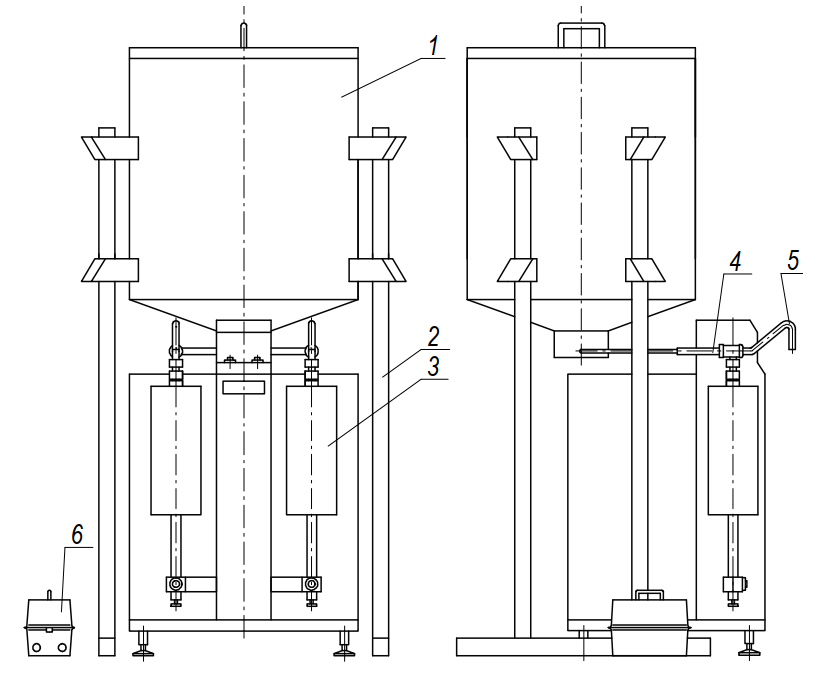

Машинно-аппаратурная схема комплекса технологического оборудования для производства майонеза полунепрерывным способом приведена на рис. 2.

Майонез по этой схеме получают в специальном смесителе 1, который представляет собой сварной цилиндрический аппарат с коническим днищем и сферической крышкой. Для нагрева и охлаждения эмульсии предусмотрена рубашка. Аппарат установлен на опорах и крепится к базовой раме 10.

Рис. 2. Машинно-аппаратурная схема комплекса технологического оборудования для производства майонеза полунепрерывным способом

Внутри аппарата размещена мешалка 3 с электроприводом 4. К валу мешалки крепятся перфорированные лопасти 2, к внутренней поверхности цилиндра – неподвижные пластины 6. В аппарате установлен неподвижный стержень 5, к которому прикреплены неподвижные перфорированные лопасти 7, расположенные между лопастями 2 мешалки. Благодаря такому перемешивающему устройству обеспечивается получение в аппарате хорошей эмульсии. В нижней части аппарата сливной патрубок соединен с насосомгомогенизатором 9, что не только позволяет улучшать дисперсное состояние эмульсии, но и обеспечивает вертикальное перемешивание компонентов майонезной эмульсии, находящихся в смесителе 1.

Для создания вакуума в аппарате предусмотрен вакуум-насос 8. Автоматическое управление осуществляется при помощи пульта. Аппарат имеет патрубки для ввода и вывода компонентов, датчики уровня, давления и температуры.

Принцип функционирования комплекса в следующем. Дезодорированное масло закачивают в расходный бак 16. Уксусную кислоту из бутылей вакуумным насосом перекачивают в емкость 17, куда предварительно вносят требуемое для приготовления 9 %-ного раствора количество воды.

Готовый раствор расходуется на производство майонеза и дозируется автоматически. Можно использовать также 70…80 %-ную пищевую уксусную кислоту.

В смеситель 1, оснащенный мешалкой для интенсивного перемешивания, через дозирующее устройство из емкости 18 подают требуемое по рецептуре количество воды и нагревают ее до температуры 40 °С путем подачи пара в рубашку смесителя при работающих мешалке и гомогенизаторе 9.

При достижении температуры воды 40 °С в условиях вакуума, создаваемого насосом 8, из смесителя 19 для сыпучих компонентов поступает горчичный порошок (если его предварительно не запаривают в баке 11). После загрузки горчичного порошка при работающей мешалке и вертикальном перемешивании горчичной смеси доводят ее температуру до 50 °С. Затем подают из смесителя 19 сыпучие компоненты – сухое молоко, соль, сахарный песок, соду.

Для лучшего растворения и пастеризации компонентов температуру молочно-горчичной смеси доводят до 65…70 °С, затем охлаждают до температуры 50…45 °С и подают через смеситель 19 для сыпучих компонентов яичный порошок. По окончании подачи яичного порошка для улучшения дисперсности компонентов пасту пропускают через гомогенизатор 9 и перемешивают.

В схеме предусмотрена возможность запарки горчичного порошка, для этого используют бак 11 и бак 13 для жидких компонентов, а также перекачивающий насос 12. Из бака 13 компоненты под вакуумом поступают в смеситель 1.

Приготовленную майонезную пасту охлаждают до температуры 40 °С. Затем при непрерывном горизонтальном и вертикальном перемешивании из емкости 16 при помощи дозатора вводят растительное масло температурой 20…25 °С, из емкости 17 – заданное количество раствора уксусной кислоты, все перемешивают в течение 1… 2 мин и готовый майонез перекачивают сначала в бак 15 и далее насосом 14 – на фасование. Фасованный и упакованный майонез укладывают в короба из гофрированного картона и передают на склад для хранения при температуре 0…10 °С.

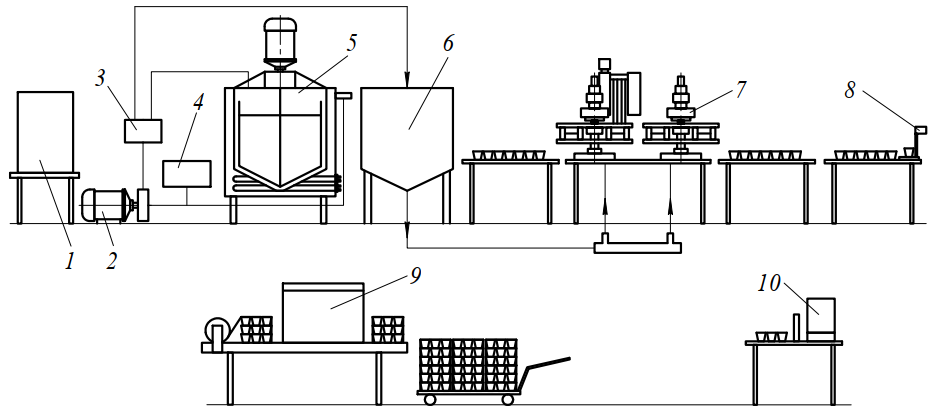

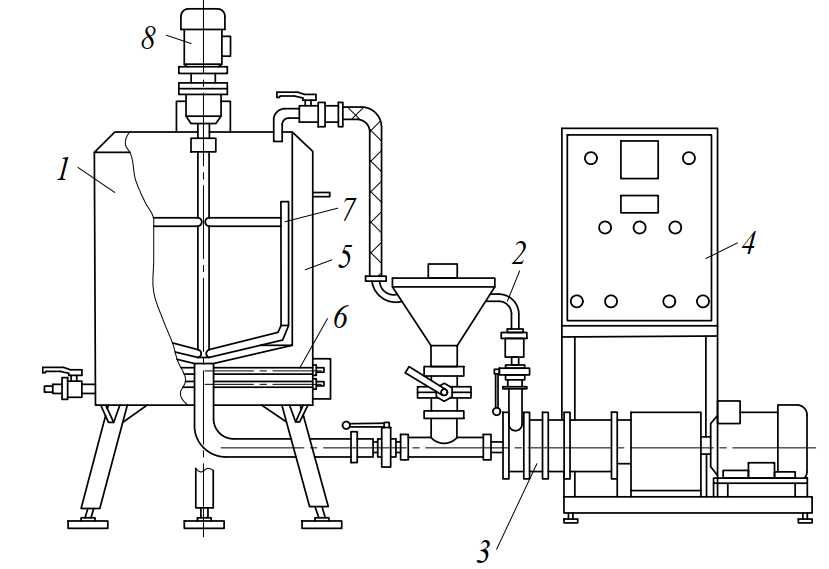

Другой разновидностью комплекса для производства майонеза периодическим способом является комплекс, представленный на рис. 3.

Комплекс состоит из емкости 1 для растительного масла, насосагомогенизатора 2, устройства разгрузки 3 и загрузки компонентов 4, смесителя, емкости для майонеза 6, машины 7 для фасования и заварки стаканчиков, весов 8, машины для упаковки продукции в термоусадочную пленку и комплекта 10 приборов и материалов для экспресс-анализа качества приготавливаемого майонеза. Принцип функционирования данного комплекса аналогичен вышеописанному на рис. 2.

Рис. 3. Машинно-аппаратурная схема комплекса технологического оборудования для производства майонеза периодическим способом

4. Ведущее технологическое оборудование

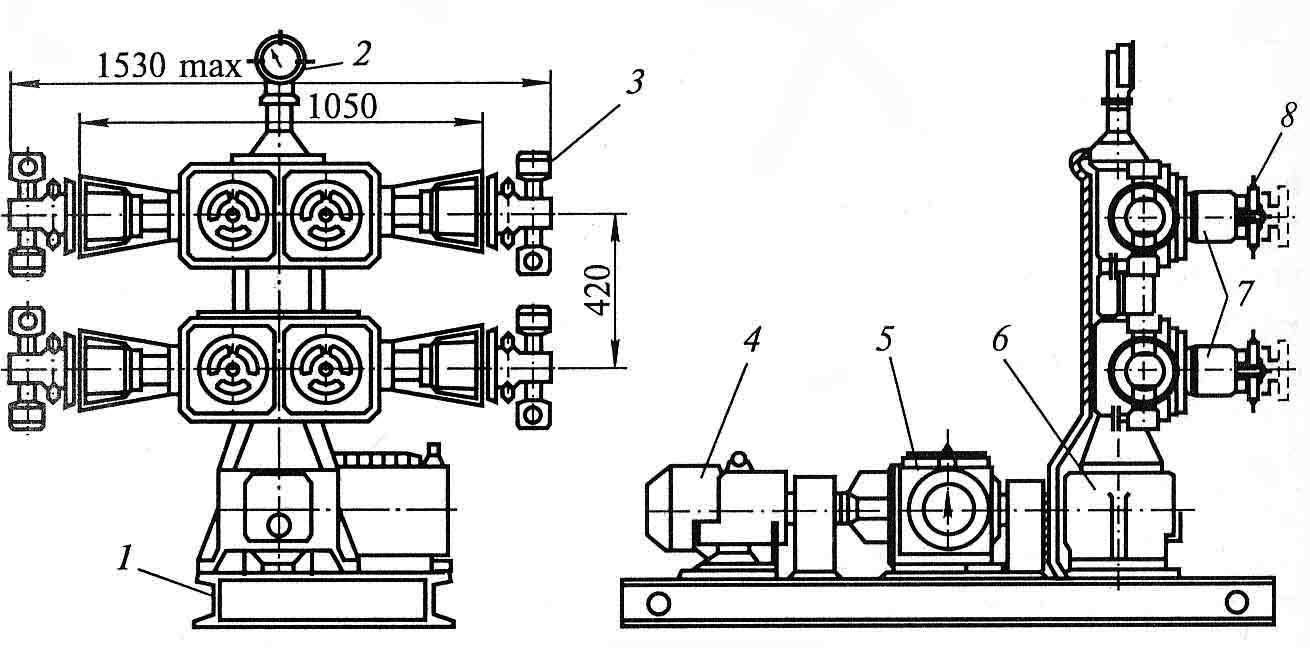

Дозировочный агрегат 4ДА предназначен для объемного дозирования жидких компонентов майонезной эмульсии (дезодорированного масла, воды, уксусного раствора и т.д.).

На рис. 4 изображен четырехцилиндровый дозировочный агрегат, состоящий из четырех цилиндров 7, объединенных в одном корпусе 6 и имеющих общий привод цепного вариатора 5 и электродвигателя 4 на раме 1. Маховиками 8 изменяется ход поршней. Под цилиндрами находятся всасывающие клапаны 3. Частоту вращения вертикального вала насоса определяют тахометром 2, градуированным по числу двойных ходов плунжеров.

Рис. 4. Дозировочный агрегат 4ДА

Техническая характеристика дозировочного агрегата 4ДА

- Производительность, м3/ч 1,3

- Давление в трубопроводах, МПа 1,0

- Габаритные размеры, мм 1530×1720

Установка УПЭС для приготовления эмульсий и суспензий (рис. 5) предназначена для приготовления эмульсий и суспензий пищевого, косметического и технического назначения и применяется в качестве технологического оборудования при производстве майонезов, кетчупов и т.д.

Конструктивно установка выполнена в виде цилиндрической емкости вертикального типа 1 с коническим дном, циркуляционного трубопроводного контура 2 с насосом-гомогенизатором 3 и разгрузочным устройством УРГ-2 и оснащена пультом управления 4 тепловыми режимами приготовления продукта. Емкость 1 снабжена теплообменной пароводяной рубашкой 5 с блоком электронагревательных элементов 6 и мешалкой рамного типа 7 с электроприводом 8. Трубопроводный контур 2 соединяет нижний выпуск емкости 1 с входом насоса-гомогенизатора 3 роторнопульсационного типа, предназначенного для тонкого перемешивания и диспергирования с одновременной подачей гомогенизированных смесей обратно в резервуар. Установка может укомплектовываться воронкообразным загрузочным устройством УЗГ-1. Теплообменная рубашка 5 может использоваться также для охлаждения готовой смеси.

Рис. 5. Установка УПЭС для приготовления эмульсий и суспензий

Компоненты, в последовательности, предусмотренной технологией производства, загружаются в резервуар 1 через люк в верхней крышке или через загрузочное устройство. Затем в соответствии с требованиями технологии приготовления продукта осуществляется нагрев смеси, ее перемешивание и многократная гомогенизация. По окончании процесса готовая смесь выгружается с помощью насоса-гомогенизатора 3 через разгрузочное устройство и поступает на участок фасовки. В зависимости от требуемой производительности и технологии приготовления смеси выбираются оптимальные параметры установки – объем, емкости и тип насоса-гомогенизатора.

Техническая характеристика установки УПЭС для приготовления эмульсий и суспензий

| Тип установки | |||||

| 100/3,0 | 150/3,0 | 300/5,5 | 600/7,5 | 1200/11,0 | |

| Объем емкости, л | 100 | 150 | 300 | 600 | 1200 |

| Частота вращения мешалки, с-1 | 1 | ||||

| Установленная мощность электродвигателя мешалки, кВт | 1,1 | 1,1 | 1,5 | 1,5 | 2,2 |

| Тип насоса-гомогенизатора | НГД-3,0 | НГД-3,0 | НГД-5,5 | НГД-7,5 НГД-11,0 | |

| Частота вращения ротора насоса-гомогенизатора, с-1 | 47,33 | ||||

| Установленная мощность электродвигателя насосагомогенизатора, кВт | 3,0 | 3,0 | 5,5 | 7,5 | 11,0 |

| Установленная мощность электронагревателей, кВт | 18,0 | 18,0 | 36,0 | 66,0 | 108,0 |

| Занимаемая площадь, м2 | 4,0 | 4,0 | 5,0 | 5,0 | 5,0 |

| Обслуживающий персонал, чел. | 1 или 2 | ||||

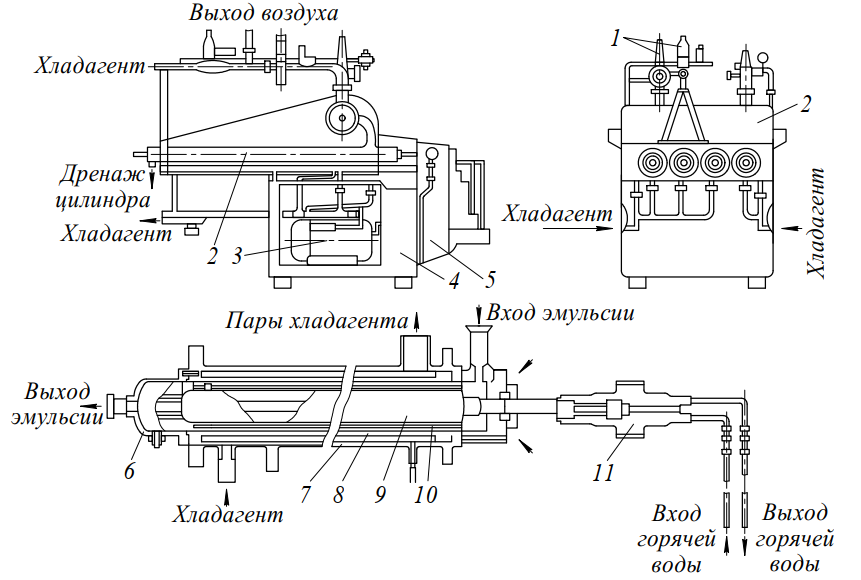

Теплообменник-охладитель (рис. 6) предназначен для нагрева, пастеризации и охлаждения майонезной эмульсии. Состоит из станины 4, на которой установлены рабочие цилиндры 2, электродвигатель привода 3, редуктор 5 и система 1 подачи хладагента. Рабочие цилиндры изготовлены из углеродистой стали с хромированной внутренней поверхностью. Нержавеющую сталь для изготовления цилиндров не применяют вследствие того, что ее теплопроводность меньше, чем углеродистой стали. Корпус 8 рабочего цилиндра имеет рубашку 7 для подачи хладагента и крышку выхода эмульсии 6. Внутри цилиндра вращается полый вал 9 за счет шестерен 11 редуктора 5 привода. На валу крепятся ножи 10.

Рис. 6. Теплообменник-охладитель

Работа теплообменника-охладителя протекает следующим образом. Майонезная эмульсия температурой 65…75 °С последовательно прокачивается насосом высокого давления по всем цилиндрам аппарата.

Рабочие цилиндры охлаждаются испаряющимся хладагентом температурой 17 °С, который подается насосом от холодильной машины в испарительные рубашки 7 рабочих цилиндров 2, имеющих разъемы. Нижняя часть рубашки имеет корыто для жидкого хладагента, который по специальным каналам переходит в испарительные камеры, активно охлаждая рабочий цилиндр.

Хладагент после охлаждения цилиндра отводится в жидкостный отделитель по закрытой системе холодильной машины. Поверхность наружной трубы покрывается слоем теплоизоляции, защищенной снаружи кожухом из стального листа. За счет охлаждения хладагентом происходит охлаждение майонезной эмульсии.

Для предотвращения прилипания майонезной эмульсии к стенкам цилиндра из-за низкой температуры хладагента, на валу рабочих цилиндров по всей длине укреплены ножи 10 из термически обработанной нержавеющей стали. Ножи по конструкции несколько различаются между собой направлением скоса лезвий по концам. Каждый нож крепится к валу тремя шпильками, концевые ножи – четырьмя. Крепление ножей жесткое. В нерабочем положении они могут смещаться в горизонтальном и вертикальном направлениях.

В рабочем состоянии под действием центробежной силы, развиваемой при вращении вала, лезвие ножа плотно прилегает к внутренней поверхности цилиндра и равномерно снимает с нее охлажденную эмульсию. Для предотвращения прилипания майонезной эмульсии к валу в него по внутренней трубке вводят горячую воду температурой 36…40°С. Охлажденная вода из внутренней полости вала отводится через специальное устройство. Заканчивается вал шлицевой частью для соединения его с шестернями 11 редуктора 5 привода теплообменника-охладителя.

Аппарат имеет шесть цилиндров: два из которых для нагрева, два – для выдержки, а последние – для охлаждения майонезной эмульсии.

Техническая характеристика теплообменника-охладителя

- Производительность, кг/ч 1200

- Частота вращения ножей, мин-1 350

- Время пребывания майонезной эмульсии, с ………… 14. 16

- Установленная мощность, кВт 11

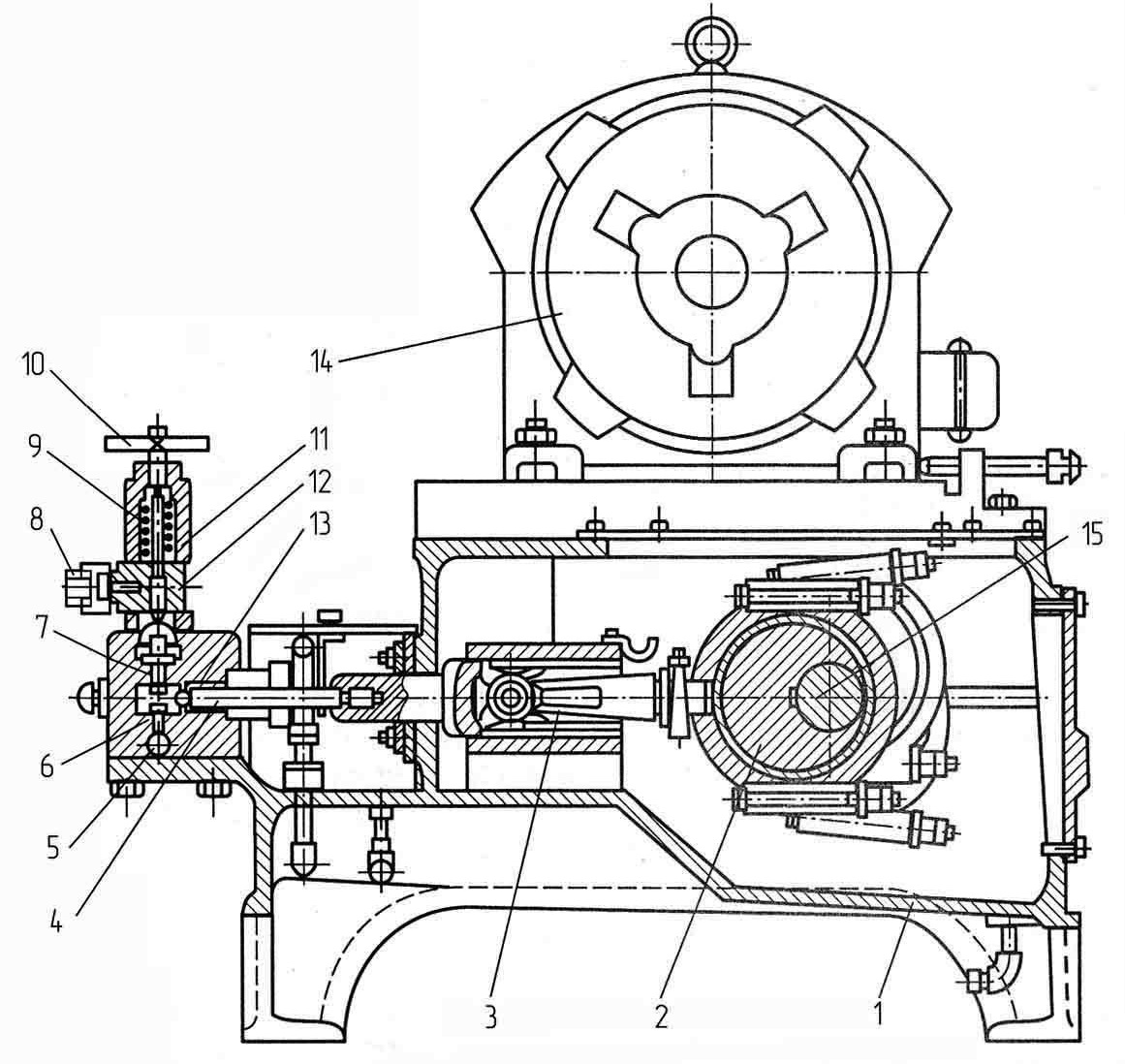

Гомогенизатор ОГБ-М (рис. 7) предназначен для диспергирования майонезной эмульсии с целью дробления жировых включений на более мелкие жировые частицы в результате интенсивного механического воздействия на продукт. Состоит из станины 1, в которой находятся поршневой насос и гомогенизирующая головка 12. Насос приводится в движение от электродвигателя через горизонтальный вал 15, эксцентриковый вал 2, шатун 3 и поршень 4.

Рис. 7. Гомогенизатор ОГБ-М

Эмульсия поступает через подающий канал 5, всасывающий клапан 6 и направляется в нагнетательный клапан 7, гомогенизирующую головку 12 и выходит через выходной патрубок 8.

Работа гомогенизирующей головки происходит следующим образом. При движении поршня 4 слева направо в цилиндре образуется разрежение. Благодаря этому, из подающего канала 5 через всасывающий клапан 6 в цилиндр поступает подготовленная в смесителе грубая майонезная эмульсия.

При последующем движении справа налево поршень выталкивает из цилиндра эмульсию через нагнетательный клапан 7 в гомогенизирующую головку 12. Здесь эмульсия продавливается через образованный вогнутым седлом и выпуклым золотником зазор, который составляет 0,5…0,8 мм.

Регулируют этот зазор при помощи штока 11 и опирающейся на него пружины 9. Проворачивая маховичок 10 в ту или другую сторону в большей или меньшей степени, прижимают золотник к седлу клапана, увеличивая или уменьшая зазор. С уменьшением щели давление в гомогенизаторе повышается и соответственно усиливается диспергирование эмульсии.

Давление в гомогенизаторе контролируется манометром. Если оно превышает заданное, срабатывает предохранительный клапан и избыток эмульсии выводится из головки. Из гомогенизатора эмульсия отводится через патрубок 8. Поршень и шток во избежание утечки эмульсии уплотняют при помощи сальника 13.

Техническая характеристика гомогенизатора для майонезной эмульсии

- Производительность, кг/ч 1200

- Давление в гомогенизирующей головке, МПа 12,5

- Установленная мощность, кВт 10

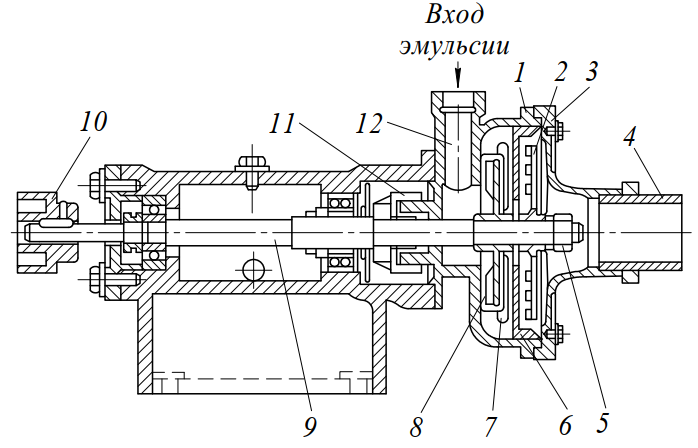

Эмульсатор (рис. 8) предназначен для улучшения дисперсного состояния майонезной эмульсии. Состоит из корпуса 1, крышки 3 с патрубками 4 для выхода эмульсии, двух подвижных дисков 2 и 8 и двух неподвижных дисков 6 и 7, гайки 5, приводного вала 9, полумуфты 10 привода электродвигателя, сальника 11 и входного патрубка 12.

Рис. 8. Эмульсатор

Эмульсатор центробежного типа работает следующим образом. Эмульсия через патрубок 12 поступает в пространство между вращающимися 2, 8 неподвижными 6, 7 дисками. За счет центробежных сил, возникающих при вращении дисков, эмульсия под действием создаваемого напора проходит в зазорах между дисками, где и подвергается интенсивному диспергированию.

Техническая характеристика эмульсатора для майонезной эмульсии

- Производительность, кг/ч 1200

- Частота вращения дисков, мин-1 780…900

- Зазор между статором и ротором, мм 0,1…1,5

Фасовочная машина УД-2 (рис. 9) предназначена для полуавтоматического объемного дозированного фасования гомогенных и негомогенных с твердыми включениями жидких и пастообразных продуктов пищевого, лекарственного, косметического и технического назначения с температурой фасования до 85 °С.

Рис. 9. Фасовочная машина УД-2

Фасовочная машина состоит из расходной емкости 1, устанавливаемой над стойками 2, выполненной из нержавеющей стали, дозирующих цилиндров 3, гибких шлангов 4, наливных трубок 5, насоса, закрытого кожухом и блока 6 преобразователя частоты вращения электродвигателя насоса.

Машина изготавливается с дозирующими цилиндрами одного из трех типоразмеров объемом 50, 250 и 500 мл. Имеется возможность плавной регулировки объема дозы в пределах от 10 до 100 % объема дозирующего цилиндра.

Продукт в цилиндры 3 поступает по гибким шлангам 4 путем всасывания продукта насосом из расходной емкости 1. Фасование в тару осуществляется одновременно по двум каналам. Дозы выдаются автоматически один раз в шесть секунд. Тара (пластиковые стаканчики) устанавливается на позицию налива под наливные трубки 5 и убирается оператором вручную. При комплектации установки блоком 6 преобразователя частоты вращения двигателя ПЧ-1 возможна плавная регулировка длительности цикла заполнения тары от 4 до 15 с.

Техническая характеристика фасовочной машины УД-2

- Производительность, доз/ч: с магнитным пускателем 1200 с блоком ПЧ-1 480…1800

- Пределы регулировки объема дозы, мл (с учетом типоразмеров цилиндров 50, 250 и 500 мл)……….5…50, 25…250, 50…500

- Погрешность дозы, % 1

- Размер твердых включений в продукте, мм, не более 4

- Габаритные размеры, мм (без расходной емкости) 600x350x600

- Масса установки, кг (без расходной емкости) 65

- Габаритные размеры емкости (с опорами), мм 430x350x990

- Масса емкости (с опорами), кг 10

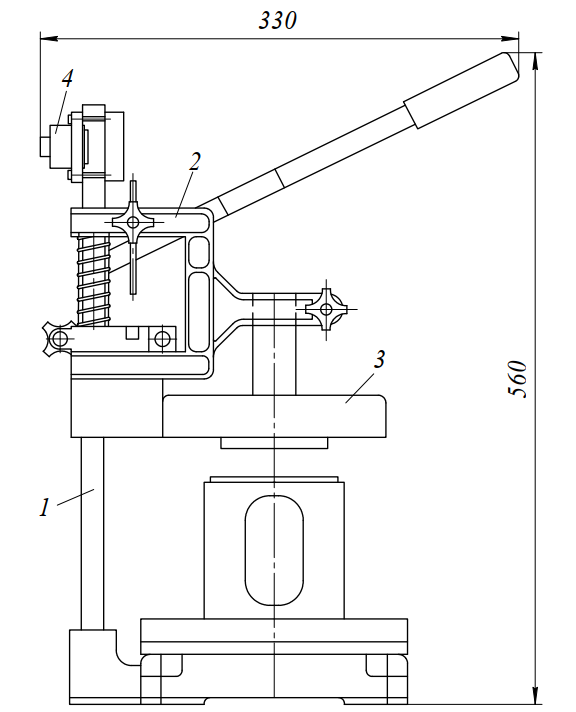

Установка УСС-2 для заваривания пластиковой тары (рис. 10) предназначена для герметичного заваривания пластиковой тары крышками из алюминиевой фольги с термолаком или многослойной пленки.

Состоит из настольной стойки 1, на которой смонтированы подвижная каретка 2 для помещения тары, подъемный механизм со сварочной головкой 3 и пневмоцилиндр для перемещения сварочной головки. Избыточное давление в пневмосистеме создается с помощью компрессора (не показан). Регулировка и поддержание температуры сварочной головки осуществляется с помощью электронного блока 4.

В процессе работы оператор устанавливает тару в подвижную каретку 2, накрывает горловину тары крышкой из фольги или пленки и задвигает каретку на позицию заваривания. При этом каретка нажимает на пневмопереключатель, воздух поступает в пневмоцилиндр, который опускает сварочную головку 3 и крышка герметично приваривается к горловине тары. Оператор выдвигает каретку, вынимает заваренную тару и рабочий цикл повторяется.

Рис. 10. Установка УСС-2

Техническая характеристика установки УСС-2

- Производительность, шт./ч 600

- Количество ячеек в передвижной каретке, шт 1

- Вместимость пластиковой тары, мл до 500

- Диаметр горловины завариваемой тары, мм 75, 95

- Габаритные размеры, мм 330x260x560

- Масса установки, кг 12

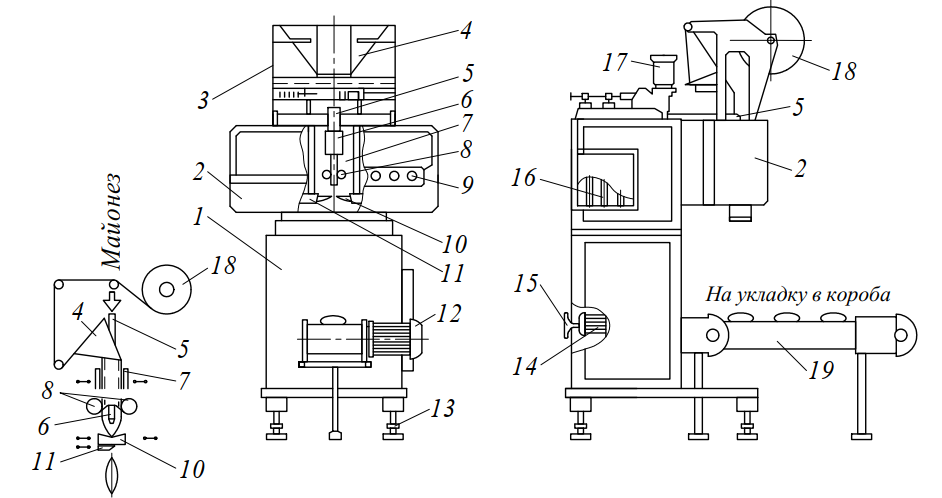

Упаковочная машина предназначена для упаковки майонеза в пакеты из пленки по 100…150 г. Состоит (рис. 11) из станины 1 защитного кожуха 2, рамы лентопротяжного механизма 3, форматного треугольника 4, трубы для подачи майонеза 5, калибрующей трубы 6, приспособления для термосваривания продольного шва 7, сматывающих роликов 8, пульта управления 9, приспособления для поперечного термосваривания 10, ножа 11, электродвигателя конвейера 12, регулировочных опор 13, электродвигателя привода машины 14, маховика 15 регулятора, кулачкового вала 16, дозировочного насоса для майонеза 17, бобины с пленкой 18 конвейера готовой продукции 19.

Перед началом работы пленку заряжают в лентопротяжный механизм и с помощью роликов 8 сматывают с рулона бобины с пленкой 18. Лентопротяжный механизм построен так, что пленка, проходя через форматный треугольник 4 и калибрующую трубу 6, образует бесконечный цилиндр заданного диаметра. С помощью приспособления для продольного термосваривания 7 получают бесконечный цилиндрический рукав из пленки. Далее посредством приспособления для поперечного термосваривания 10 в начале рукава образуется поперечный шов. После этого ножом 11 отрезается лишняя пленка. Затем включается дозировочный насос для майонеза 17. По трубе 5 майонез поступает в бесконечный рукав пленки термосваренный с одного конца.

Рис. 11. Машина для упаковки майонеза в пленку

Во время дозирования продукта пленка с помощью сматывающих роликов продолжает двигаться, образуя пакетик с майонезом. После завершения подачи майонеза от бесконечного рукава с пленкой посредством приспособления для поперечного термосваривания 10 и ножа 11 отрезаются пакеты с фиксированной дозой майонеза, которые поступают на конвейер 19, предназначенный для подачи их в короба.

Все рабочие органы упаковочной машины управляются с помощью кулачкового вала 16, что обеспечивает необходимую синхронность работы органов. Скорость образования пакетов регулируют с помощью маховика 15.

Техническая характеристика упаковочной машины

- Производительность, пакет/мин 30…100

- Температура термосваривания, °С 110…180

- Установленная мощность, кВт 1,8

- Габаритные размеры, мм 870x760x1980

5. Новые технические решения технологических задач

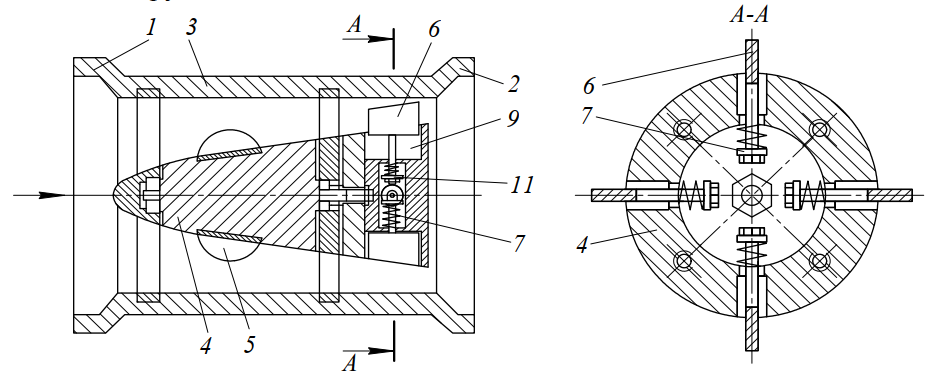

Смеситель (а.с. № 1785113, В01 F 5/00) (рис. 12) содержит корпус с патрубками подвода 1 и отвода 2 и проточной камерой 3. В проточной камере 3 размещен кавитатор, выполненный в виде ступицы 4 с лопастями 5. Кавитатор установлен с возможностью вращения. Смеситель снабжен дополнительными подпружиненными лопастями 6, установленными на ступице 4 перпендикулярно ее оси за основными лопастями 5 по ходу потока. Ступица 4 выполнена в виде конуса с основанием, направленным в сторону патрубка 2 отвода.

Смеситель работает следующим образом. Поток обрабатываемой смеси поступает через патрубок подвода 1 в проточную камеру 3, где за счет уменьшения сечения скорость смеси увеличивается и составляет 7…8 м/с.

При попадании на лопасти 5 кавитатора поток смеси закручивается, приводя во вращение кавитатор. При вращении ступицы 4 кавитатора центробежные силы действуют на лопасти 6, и они выдвигаются из ступицы 4, сжимая пружины 7.

Рис. 12. Смеситель

При уравновешивании центробежных сил и силы, возникающей при сжатии пружин 7, лопасти 6 занимают устойчивое положение.

При увеличении расхода смеси скорость вращения вначале увеличивается и лопасти 6 несколько выдвигаются, что приводит к увеличению размеров каверны за счет увеличения площади лопастей 6, участвующих в образовании кавитационных пузырьков. Это обеспечивает стабилизацию удельного подвода энергии при кавитационной обработке. С другой стороны, увеличивающееся загромождение лопастей 6 ведет к тому, что скорость потока ограничивается, что не позволяет кавитатору превышать допустимое количество оборотов, и она не повреждается. При снижении расхода скорость потока вначале падает, но при опускании лопастей 6 загромождение уменьшается, что позволяет увеличить скорость потока и сохранить стабильность кавитационной обработки. Поток смеси, закрученный лопастями 5, увеличивает свою скорость при одновременном снижении давления и на задних кромках лопастей 5 начинают образовываться первичные кавитационные пузырьки.

Попадая на лопасти кавитатора 6, в потоке начинается генерирование вторичных кавитационных пузырьков. Одновременно первичные кавитационные пузырьки продолжают увеличивать свой размер. Первичные и вторичные кавитационные пузырьки замыкаются за кавитатором с образованием кавитационной каверны, в хвостовой части которой происходит схлопывание кавитационных пузырьков и образуются поля кумулятивных микроструй со скоростями порядка 10 м/с и ударными давлениями 0,1 МПа, которые оказывают интенсивное диспергирующее воздействие на обрабатываемую смесь. Причем интенсивность тем выше, чем больше количество пузырьков и больше их размеры. Закручивая поток смеси на лопастях 5 и раскручивая его на лопастях 6, создаются условия снижения порога скорости, при которой за кавитатором 6 образуется каверна. Кроме того, кавитатор 6 обтекается парожидкостной смесью (жидкость + кавитационные пузырьки), что существенно снижает момент сопротивления вращению кавитатора от вязкого трения, так как вязкость указанной смеси ниже вязкости жидкости.

Выполнение ступицы 4 конусной формы обеспечивает нарастание скорости потока при движении смеси вдоль ступицы за счет сужения. Увеличение скорости обеспечивает пропорциональное снижение давления в этой зоне и не позволяет кавитационным пузырькам схлопнуться за крыльчаткой 4, и одновременно создает условия их роста.

Смеситель отличается тем, что с целью интенсификации процесса перемешивания и диспергирования, он снабжен дополнительными подпружиненными лопастями, установленными на ступице перпендикулярно ее оси за основными лопастями по ходу потока, а ступица выполнена в виде конуса с основанием, направленным в сторону патрубка отвода.

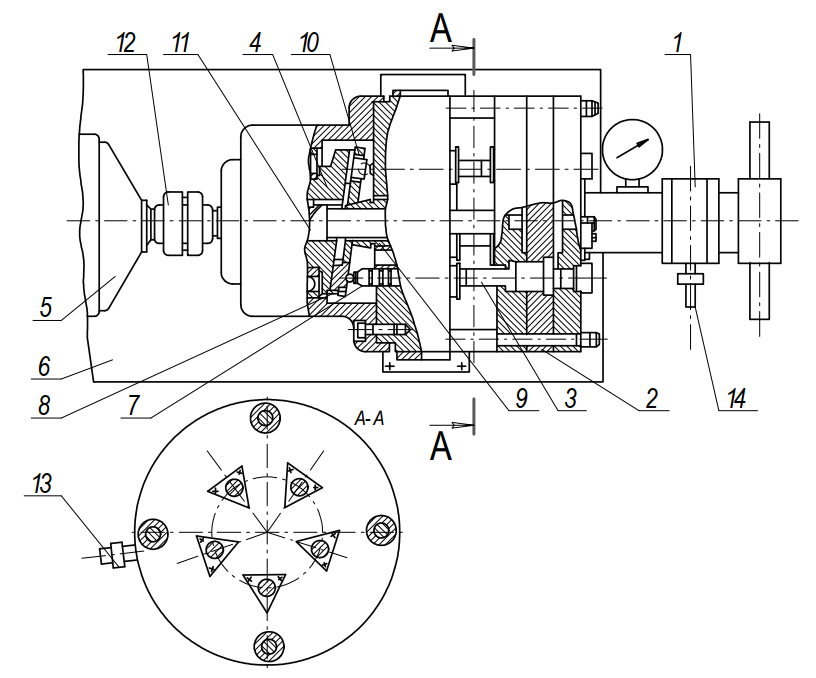

Устройство для гомогенизации жидких и вязких продуктов (А.с. СССР № 318374, А01 j11/16) (рис. 13) содержит гомогенизирующую головку 1, насосный блок 2, поршни 3, упорный диск 4 с косым срезом, электропривод 5, основание 6, на котором крепится устройство, толкатели 7 с подпятниками 8, нажимной стакан 9, прижимной диск 10, вал 11 электропривода 5, упругую муфту 12, всасывающий трубопровод 13 и выходной трубопровод 14.

Рис. 13. Устройство для гомогенизации жидких и вязких продуктов

Устройство работает следующим образом. Продукт поступает по всасывающему трубопроводу 13 во внутреннюю полость насосного блока 2, а от насосного блока – к гомогенизирующей головке 1. Поршни 3 получают движение через толкатели 7 от упорного диска 4, насаженного на вал 11 электропривода 5. Обратный ход поршней осуществляется за счет возвратных пружин. Изменение производительности устройства достигается заменой упорного диска 4 на другой аналогичной конструкции диск, имеющий соответствующий угол косого среза.

Устройство для гомогенизации жидких и вязких продуктов отличается тем, что с целью упрощения конструкции устройства, а также уменьшения его габаритов и веса, цилиндры плунжеров насосного блока расположены аксально по окружности, а привод плунжеров осуществлен через толкатели от упорного диска с косым срезом, установленного на валу электропривода, с целью регулирования производительности, упорный диск выполнен съемным с возможностью замены его на другой аналогичной конструкции диск с соответствующим углом косого среза.

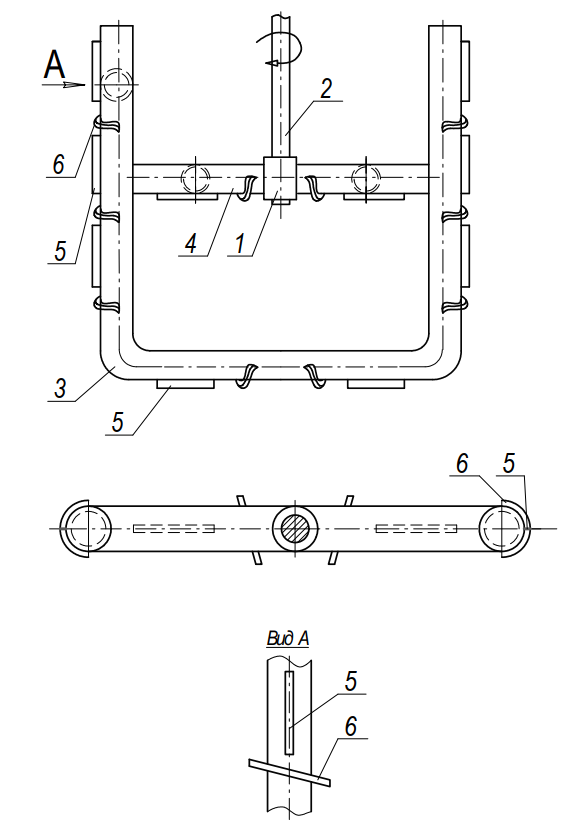

Рамная мешалка (пат. РФ № 2014880, В01 F7/18) (рис. 14) содержит ступицу 1, закрепленную на валу 2 перемешивающего устройства, круглые лопасти 3 в виде изогнутой трубы, соединенные с помощью перемычки 4 со ступицей 1, пластины 5, прикрепленные в миделевом сечении лопасти 3 в виде изогнутой трубы и перемычки 4, пластины 6, установленные на лопастях 3 и перемычке 4 наклонно к горизонтальной и вертикальной плоскостям.

Рис. 14. Рамная мешалка

Рамная мешалка, установленная в корпусе аппарата, работает следующим образом. При включении электродвигателя приводится в движение рамная мешалка. Ее периферийные лопасти 3 с приваренными пластинами 5 в миделевом сечении трубы создают, вращательное движение жидкости в аппарате. Происходит перемешивание реакционной массы с разделением пристенного слоя по высоте рамной мешалки на ряд слоев, пропорциональных числу пластин 5 периферийной лопасти и пластин перемычки. При вращении рамной мешалки внутри каждого такого слоя изза изменения направления сил, действующих по длине продольных 5 и наклонных 6 пластин, создается крутящий момент, обусловливающий закручивание потока внутри слоя и образование вихревого шнура, который затем перемешивается с соседним по высоте слоем, обеспечивая при этом турбулизацию среды вдоль лопастей и корпуса аппарата.

Рамная мешалка отличается тем, что лопасти выполнены в виде изогнутой трубы, наружная поверхность которой снабжена пластинами, прикрепленными в миделевом сечении трубы, и пластинами, установленными на лопастях и перемычке наклонно к горизонтальной и вертикальной плоскостям.