Содержание страницы

Пиво – слабоалкогольный, игристый напиток с характерным хмелевым ароматом и приятным горьковатым вкусом.

1. Характеристика сырья и продукции

Основным сырьем для производства пива является ячменный пивоваренный солод: светлый, темный, карамельный и жженый. Два последних солода получают из светлого солода путем термической обработки в обжарочном барабане и применяют для темных сортов пива.

Сортовые особенности пива (цвет, вкус, запах, аромат) во многом зависят от качества солода и соотношения его видов в рецептуре. Качество солода должно соответствовать требованиям стандарта по показателям органолептическим (внешний вид, цвет, вкус) и физико-химическим (размер зерен, массовая доля влаги, сорных примесей, экстракта в сухом веществе солода, продолжительность осахаривания и др.). По этим показателям светлый солод разделяют на три сорта (высший, 1 и 2 классы).

Стандартом на пиво допускается использование несоложеного ячменя, рисовой сечки, пшеницы, обезжиренной кукурузной муки. Главные требования, предъявляемые к качеству заменителей солода, – это чистота и соответствие требованиям нормативных документов на продовольственное сырье. Применение несоложеных материалов экономически выгодно и при приготовлении светлого пива допускается заменять ими до 20 % солода без использования ферментных препаратов.

Качество воды, ее ионный состав оказывают существенное влияние на формирование органолептических показателей пива. Она должна отвечать всем требованиям, предъявляемым к питьевой воде, т.е. быть прозрачной, бесцветной, приятной на вкус, без постороннего запаха, с общей жесткостью 2…4 мгэкв/л и рН 6,8…7,3. Оптимальным составом воды, используемой при приготовлении пива, является состав, при котором отношение концентрации ионов кальция к общей щелочности воды не менее 1, а соотношение ионов кальция и магния 1:1…3:1. Воду, не удовлетворяющую требованиям по показателям жесткости и солевого состава, подвергают водоподготовке. Состав оборудования водоподготовки выбирается в зависимости от результатов химического и микробиологического анализов проб исходной воды.

Хмель придает пиву специфический горький вкус и аромат, способствует удалению из пивного сусла некоторых белков, подавлению контаминирующей микрофлоры и повышению пеностойкости готового пива. Ароматические вещества хмеля представлены в основном эфирными маслами, содержание которых колеблется от 0,3 до 2 %. Содержание дубильных веществ в хмеле составляет около 3 %. В основном пивоварами используются высушенные хмелевые шишки, молотый, гранулированный или брикетированный хмель или различные хмелевые экстракты. На склад мини-пивоварни хмель поступает в мешках, где хранится при температуре 0…2 °С и относительной влажности воздуха не выше 70 %.

Дрожжи используются для добавления в охлажденное сусло с целью его брожения. Как правило, в условиях малого производства разведение чистой культуры дрожжей не производят, а используют готовые дрожжи, приобретенные у крупных пивзаводов. Количество добавляемых дрожжей зависит от характеристик сусла, в среднем 0,5…0,7 л для получения 1 гл пива.

Дрожжи должны иметь консистенцию густой сметаны, при проверке на ощупь не должны быть мажущимися, а при погружении в воду должны хорошо оседать с образованием слабо опалесцирующего слоя. Цвет дрожжей от светло-серого с желтым оттенком до светло-коричневого, вкус — специфически дрожжевой с хмелевой горечью без гнилостного и плесневого запаха. Допускается хранить 2…5-суточный запас семенных дрожжей.

Продукция мини-пивоварен характеризуется повышенным качеством. В отличие от основной продукции средних и крупных пивоваренных предприятий пиво, сваренное в мини-пивоварнях, – это в основном пиво оригинальных сортов с хорошими органолептическими свойствами и, что весьма существенно, не содержащее стабилизирующих добавок, консервантов и, как правило, заменителей солода.

Качество пива оценивают по физико-химическим и органолептическим показателям. Показатели пива должны соответствовать требованиям стандарта по химическому составу, прозрачности, аромату, вкусу, пенообразованию и др.

По цвету пиво делится на светлое и темное, а в зависимости от вида применяемых дрожжей – на пиво низового и верхового брожения. В минипивоварнях обычно используют периодический способ низового брожения, при котором хлопьеобразные дрожжи оседают. Около 90 % производимого пива низового брожения приходится на светлые сорта.

В состав готового пива входят: спирт 4,8…5,1 % об., экстракт (3,9…4,1) г/100 г, вода 920 г/кг, минеральные вещества и микроэлементы 1500…17000 мг/л, диоксид углерода 0,5 г/100 г, фенольные вещества 150…155 мг/л, хмелевые вещества 250…500 мг/л. В нефильтрованном пиве содержатся ценные витамины групп В и РР.

2. Особенности технологии производства пива

Производство пива в условиях малого предприятия состоит из следующих технологических стадий:

- подготовка и дробление солода,

- получение пивного сусла,

- брожение пивного сусла,

- дображивание и созревание молодого пива,

- фильтрование и фасование готового пива.

Разливают две группы мини-пивоваренных заводов:

- «домашние» и «любительские» мини-пивоварни, в которых люди сами приготавливают и потребляют пиво;

- «ресторанные» и «производственные» мини-пивоварни, которые производят и реализуют 1000…10 000 гл пива в год.

В некоторых странах все коммерческие мини-пивоварни, производящие до 30 000 гл пива в год, объединяют под общим названием «минипивзаводы». Мини-пивзаводы могут автономно функционировать при крупных промышленных предприятиях, а также в гостиницах, ресторанах, барах, магазинах, вокзалах и других местах массового отдыха людей.

В настоящее время мини-пивзаводы — это уже не прежние кустарные производства, а, по существу, современные миниатюрные пивоваренные заводы, оснащенные самым современным и технически совершенным технологическим оборудованием, как правило, не только автоматизированным, но и компьютеризированным.

Подготовка и дробление солода. Подготовка заключается в очистке зернового сырья от примесей: пыли, остатков ростков и металлических частиц. Поставка солода из-за небольшого его количества осуществляется в мешках, которые хранят в сухом помещении, так как солод гигроскопичен и со временем поглощает влагу. При силосном хранении солода должны предусматриваться как минимум два бункера, заполненных на 50…60 %. Солод очищают на полировочной машине и магнитном сепараторе.

Солод измельчают для более полного извлечения экстрактивных веществ из эндосперма зерен. Наиболее эффективно мокрое дробление солода влажностью 30…32 %. При нем обеспечивается оптимальное измельчение эндосперма зерна, но минимально разрушается его оболочка, содержащая вещества, которые снижают качество пива. Кроме того, мелкие частицы оболочки зерна замедляют фильтрование сусла.

Приготовление пивного сусла состоит из следующих операций: приготовление затора (затирание), фильтрование, кипячение сусла с хмелем, осветление и охлаждение сусла. Эти операции выполняют с целью получения водного раствора ценных веществ зернового сырья и хмеля в соотношении, определяемом сортом пива и жизнедеятельностью дрожжей.

Затирание предназначено для перевода сухих веществ солода в растворимое состояние. Солод для сусла и пива является не только источником получения экстрактивных веществ, но и источником ферментов, под действием которых нерастворимые вещества самого солода переходят в раствор.

При фильтрации затора его разделяют на сусло (фильтрат) и дробину (твердая фаза). Фильтрование затора состоит из двух стадий: получение первого сусла, т.е. сусла, образующегося при фильтровании затора, и сусла, образующегося при промывании дробины с целью извлечения из нее экстрактивных веществ.

Кипячение сусла с хмелем проводят с целью выпаривания сусла до определенной концентрации сухих веществ в зависимости от сорта пива; осаждения (коагуляции) белков; извлечения из хмеля горьких ароматических веществ, придающих пиву характерный вкус и аромат; стерилизации сусла; инактивации ферментов. Об окончании кипячения сусла с хмелем судят по следующим показателям: содержанию сухих веществ; свертыванию белков и прозрачности сусла. Хорошо прокипяченное сусло, налитое в стакан, должно быть прозрачным с блеском, быстро оседающими крупными хлопьями свернувшихся белков. Прокипяченное сусло отделяют от хмелевой дробины при помощи сита.

Охлаждение и осветление сусла выполняют с целью доведения температуры сусла до величины, благоприятной для процесса брожения, освобождения охмеленного сусла от взвесей и насыщения его кислородом. Вначале сусло медленно охлаждают до 60 °С, а затем быстро до 4…6 °С (при подготовке к низовому брожению). Охлаждение сусла ускоряет выпадение в осадок взвешенных частиц, содержащихся в сусле. Насыщение сусла кислородом создает благоприятные условия для жизнедеятельности дрожжей.

Брожение пивного сусла. Сусло превращается в пиво в результате брожения, осуществляемого пивными дрожжами. При низовом способе главное брожение протекает в течение 6…14 сут в две фазы. В первой фазе в сусле, охлажденном до температуры сбраживания 5…9 °С, происходит бурное брожение с выделением диоксида углерода и повышением температуры, как правило, до 10 °С. Затем сусло охлаждают так, чтобы к концу брожения температура постепенно достигла 4…5 °С. В результате хлопьеобразования дрожжи оседают на дно. Молодое пиво осветляется и главное брожение считается законченным. Для получения готового пива хорошего качества нужно следить, чтобы в молодом пиве после брожения осталось около 1…1,5 % экстракта для процесса дображивания.

Дображивание и созревание молодого пива. Для достижения полноты вкуса, увеличения содержания диоксида углерода и дополнительного осветления пиво дображивают в закрытых аппаратах при избыточном давлении 0,03…0,045 МПа и низкой температуре 0…3 °С. После полного сбраживания сахаров идет процесс созревания пива. Происходит осаждение дрожжевых клеток и коагуляция хмелевых смол. В результате пиво осветляется, исчезает дрожжевой привкус и смягчается привкус хмелевой горечи. Продолжительность дображивания и созревания пива находится в пределах 11…90 сут в зависимости от сорта. В отдельных случаях при выработке элитного пива этот период может составлять от 6 до 9 мес.

Фильтрование проводят для получения полностью прозрачного пива, т.к. при созревании полное осветление не достигается. Это достигается при фильтровании через диатомитовый порошок (кизельгур).

Фасование готового пива. Большинство мини-пивоварен реализуют пиво в близлежащих барах, кафе, ресторанах или пунктах уличной торговли. Пиво из кизельгурового фильтра перекачивают передвижным насосом в торговый дозатор для отпуска непосредственно потребителю либо фасуют в металлические бачки — КЕГи для транспортирования.

3. Организация и принципы функционирования комплексов технологического оборудования

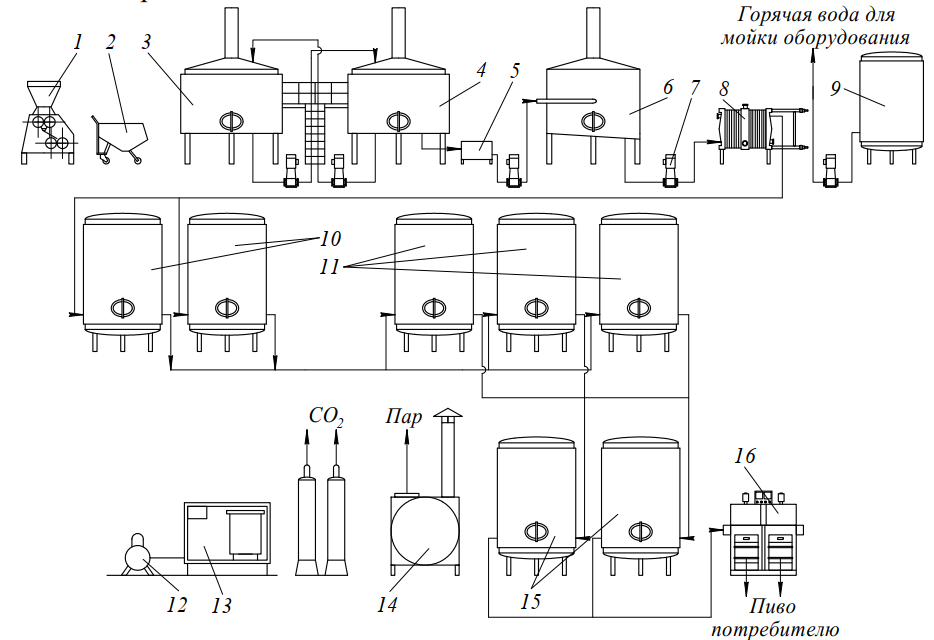

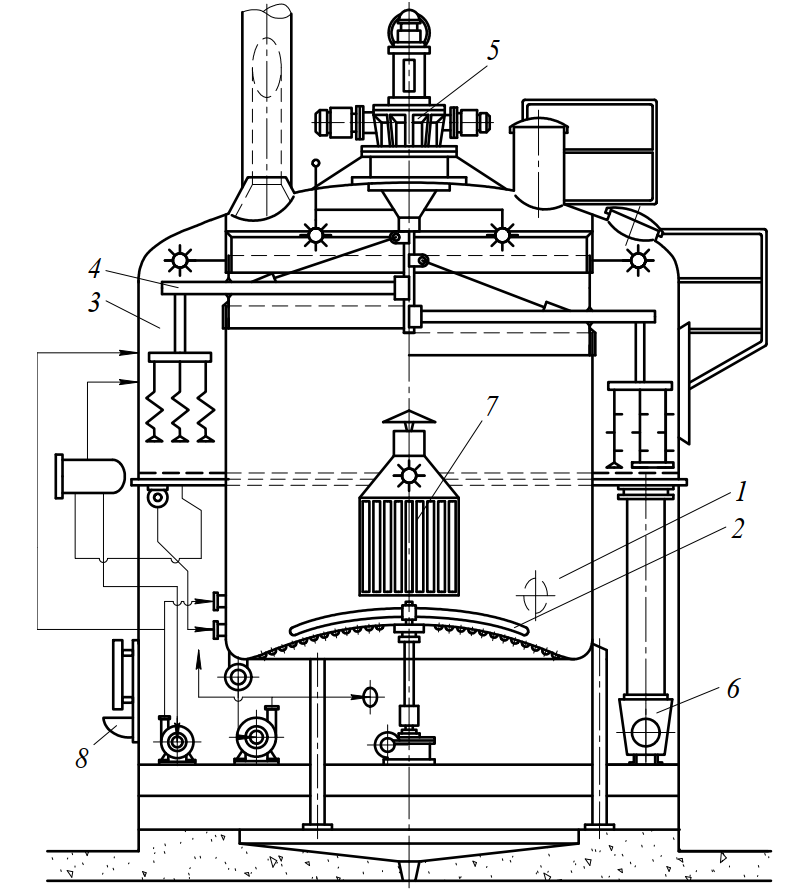

Машинно-аппаратурная схема комплекса технологического оборудования Л5-АПК для производства нефильтрованного пива представлена на рис. 1. Комплекс предназначен для производства нефильтрованного и непастеризованного пива сорта «Жигулевское» с улучшенными вкусовыми качествами и повышенной биологической ценностью, а также пива других сортов.

В состав оборудования для получения пива входят дробилка 1 для солода и несоложеных материалов, тележка для дробины 2, заторносусловарочный 4, заторно-фильтрационный 3 и гидроциклонный 6 аппараты, хмелеотделитель 5, насосы 7, пластинчатый теплообменник 8 с баком для горячей воды 9 и парогенератором 14, а также электросиловой щит с пультом управления и контроля.

Рис. 1. Машинно-аппаратурная схема комплекса технологического оборудования Л5-АПК

Заторно-сусловарочный аппарат 4 оборудован пропеллерной мешалкой с приводом от редуктора и электродвигателя. Для обогрева затора и кипячения сусла он снабжен водяной рубашкой, подогреваемой паром, вырабатываемом в парогенераторе 14. Процесс варки, в ряде случаев, полностью автоматизирован.

Заторно-фильтрационный аппарат 3 предназначен для отделения сусла от дробины и последующего выщелачивания дробины горячей водой. Он представляет собой цилиндр с коническим днищем, на которое устанавливаются разборное фильтрационное сито и разрыхлительный механизм с приводом.

Гидроциклонный аппарат 6 предназначен для осветления сусла в процессе отстаивания и охлаждения. Аппарат 6 снабжен змеевиком, через который протекает рассол, и имеет два вентиля: один — для подачи сусла в пластинчатый теплообменник 8, второй — для отвода отстойной массы и промывной воды.

Оборудование для брожения и дображивания состоит из четырех вертикальных бродильных аппаратов 10, девяти вертикальных аппаратов дображивания пива 11, емкостей для хранения готового пива 15, фасовочного устройства 16 и холодильной установки 13 с компрессором 12. Также в комплект оборудования могут входить льдоаккумулятор, охладитель сусла, ванна для хранения и промывки дрожжей, баллоны с углекислым газом, моющая установка.

При работе комплекса А5-АПК исходное сырье поступает в дробилку 1. Частота вращения ее вальцов колеблется в пределах 380…440 мин-1, длина вальцов обычно составляет 0,4…0,8 м, зазор между вальцами до 2,5 мм. Дробленый солод загружают в заторно-сусловарочный аппарат 4 для затирания с водой и дальнейшей обработки этой смеси: осахаривания, выпаривания затора и кипячения сусла с хмелем. Затирание проводят настойным способом. В аппарат 4 заливают воду температурой 45…50 °С и при непрерывном размешивании добавляют дробленый солод в соответствии с рецептурой приготавливаемого пива. После этого затор медленно 1 °С/мин подогревают до температуры 52 °С и выдерживается 10 мин (белковая пауза), после чего медленно подогревается до 62,5 °С — выдерживается 30 мин (мальтозная пауза). Затем медленно подогревают до 70…72 °С и выдерживают в течение 10…15 мин. При этом происходит полное осахаривание затора.

Осахаренный затор подогревают до 76 °С и перекачивают в фильтрационный аппарат 3 для отделения дробины, после чего прозрачное сусло направляют снова в заторно-сусловарочный аппарат 4 для его кипячения с хмелем при температуре 100…102 °С в течение 60…70 мин. Отфильтрованное сусло из аппарата 3 отводится в промежуточную емкость, снабженную теплоизоляцией и насосом.

После фильтрации в дробине остается 30 % сусла, для его извлечения дробину промывают горячей водой, при помощи оросителя и разрыхлителя аппарата 3. Воду для промывки подогревают в водонагревателе.

Отфильтрованное сусло из промежуточной емкости перекачивают обратно в заторно-сусловарочный аппарат 4 для кипячения и охмеления. После этого горячее сусло направляют в хмелеотделитель 5 для удаления хмелевых лепестков.

Далее пивное сусло поступает в гидроциклонный аппарат 6. После окончания процесса отстаивания пивное сусло перекачивается для окончательного охлаждения до 6 °С через пластинчатый охладитель 8. Охлаждение в секциях разделительных пластин производится рассолом.

Охлажденное сусло с температурой 5…7 °С перекачивается через аэратор в бродильные аппараты 10 для главного брожения в течение 6…8 сут. Процесс сопровождается выделением теплоты, поэтому сусло охлаждают при помощи змеевика.

После главного брожения окончательно сброженное молодое пиво перекачивают без фильтрования в аппараты 11 для дображивания в течение 20…35 сут при температуре 0…1 °С. В этих аппаратах происходит медленное сбраживание сахаров, осветление, созревание, насыщение пива углекислотой (0,35…0,4 %), при этом оно приобретает характерный для данного сорта вкус. Дображивание происходит при температуре контролируемой и поддерживаемой автоматически. Рабочее давление поддерживается системой клапанов предельного давления (шпунт-аппаратами).

Созревшее нефильтрованное пиво при необходимости насыщают диоксидом углерода путем подключения баллона с углекислотой к аппарату для дображивания.

По окончании сроков дображивания готовое пиво перекачивают в емкость 15 и при помощи дозатора 16 фасуют в КЕГи. В некоторых случаях пиво из аппарата дображивания перекачивают передвижным насосом в торговый дозатор для отпуска в потребительскую тару.

Техническая характеристика комплекса технологического оборудования А5-АПК

- Годовая производительность, л/год 190 000

- Установленная мощность, кВт 150

- Число варок в неделю 4

- Потребление сырья на одну варку: солода, кг 170 хмель, кг 1,7 дрожжи, кг 6 вода, м3 2

- Потребление: электроэнергии, кВт·ч 65 газа (пропана), кг 30

- Занимаемая площадь, м2 80

- Габаритные размеры, мм 12 100x5000x2500

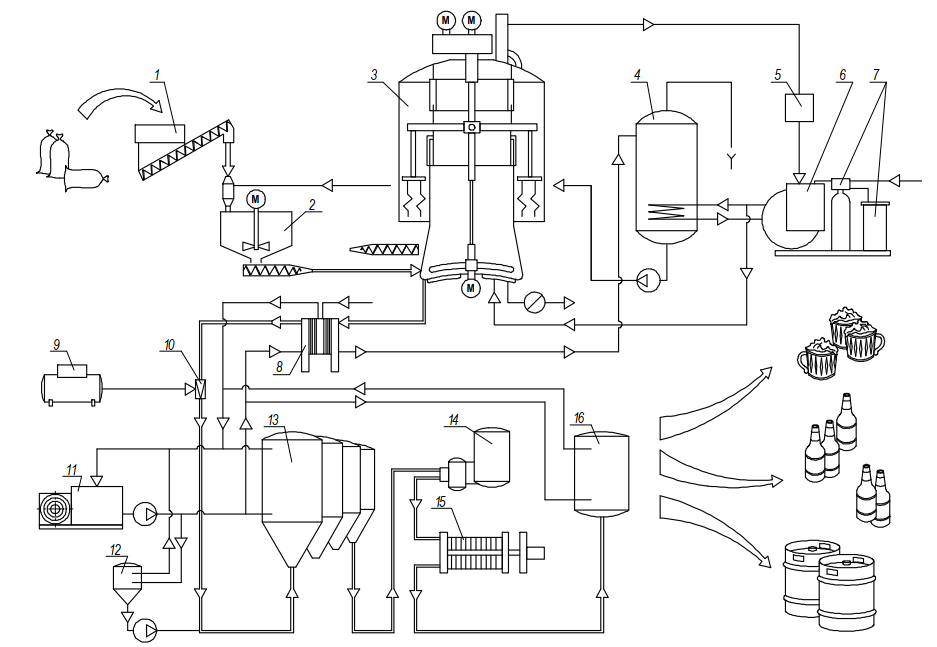

Машинно-аппаратурная схема комплекса технологического оборудования «Интеграл» представлена на рис. 2. Комплекс предназначен для приготовления пива с содержанием сухих веществ в сусле от 11 до 20 %, в том числе и нефильтрованного. Состоит из дробилки 1 для солода, предзаторного аппарата 2, многофункционального блока «Интеграл» 3, водонагревателя 4, сборника конденсата 5, парогенератора 6, системы подготовки воды 7, теплообменника 8, компрессора 9, аэратора 10, установки для получения ледяной воды 11, емкости для дрожжей 12, бродильных аппаратов 13, кизельгурового фильтра 14 и фильтр-пресса 15 для пива и сервисных емкостей 16.

Рис. 2. Машинно-аппаратурная схема комплекса технологического оборудования «Интеграл»

Принцип функционирования комплекса заключается в следующем. Питьевую воду дополнительно улучшают в системе водоподготовки 7 и направляют в водонагреватель 4, где подогревают до температуры 80 °С для последующего использования при затирании.

Предварительно взвешенный в соответствии с рецептурой солод загружают в приемный бункер солододробилки 1 и после измельчения шнековым конвейером передают в предзаторник 2, где смешивают с водой.

Затем проводят процесс затирания в многофункциональном блоке 3 по технологическому режиму:

- пауза при температуре 45 °С — 15 мин;

- подогрев до 52 °С и пауза 10…15 мин;

- подогрев до 63 °С и пауза 20…30 мин;

- подогрев до 70 °С и пауза 10…15 мин;

- подогрев до 72 °С и контроль осахаривания;

- подогрев до 76 °С и пауза 10 мин.

Подогрев затора проводят путем подачи пара в рубашку блока 3. Осахаренный затор перекачивают в фильтрационный чан многофункционального блока 3, подситовое пространство которого предварительно заполняют горячей водой из бойлера 4. Затем затор оставляют в покое на 5…10 мин для расслоения и образования фильтрующего слоя дробины, потом начинают процесс фильтрования. После сбора первого сусла проводят рыхление дробины и начинают ее промывку путем подачи горячей воды из бойлера 4 через форсунки.

Полученное сусло собирают в заторно-сусловарочном котле блока 3, нагревают и кипятят с хмелем в течение 1,5…2,0 ч до получения в сусле массовой доли сухих веществ в соответствии с рецептурой. По окончании процесса включают «режим осветления» на 10 мин. После чего сусло оставляют в покое на 30 мин для осаждения скоагулировавших белков и хмелевых частиц, а затем перекачивают на охлаждение в двухступенчатый пластинчатый теплообменник 8, в первой секции которого сусло охлаждается холодной, а во второй секции — ледяной водой.

Далее охлажденное сусло подают в бродильные танки 13. Первую варку сусла охлаждают до 6…7 °С, а вторую варку до температуры, равной температуре сбраживаемой среды или на один градус выше. Затем сусло аэрируют в устройстве 10 воздухом. Вторую варку сусла, поступающую в бродильный танк, не аэрируют.

Заполнение танка 13 проводят двумя варками. Разрыв между двумя заполнениями танка не должен превышать 24 ч. Температура брожения регулируется следующим образом: первые трое суток температура сбраживаемой среды самопроизвольно повышается с 6 до 10 °С, последующие трое суток поддерживают равной 10 °С с помощью воды циркулирующей в рубашке охлаждения, затем начинают охлаждение пива до 4…6 °С. Длительность брожения составляет 7…9 суток. После окончания брожения молодое пиво с температурой 4…5 оС перекачивают в танк дображивания, который заполняют пивом из двух бродильных танков. Дображивание проводят при температуре помещения от 0 до +2 °С при давлении 0,6…0,7 МПа. Длительность дображивания светлого пива не мене 30 суток.

Затем пиво закачивают в сервисные емкости с добавлением двуокиси углерода, где оно выдерживается перед розливом не менее 8…12 ч.

Техническая характеристика комплекса технологического оборудования «Интеграл»

- Производительность, дл/год 1000

- Количество варок в неделю 6

- Технологический цикл выпуска пива, дней, 28

- в том числе: продолжительность ферментации (брожения) 7 продолжительность созревания (дображивания) 21

- Установленная мощность электрооборудования, кВт 120

- Расход сырья: солода, кг/10 гл 160…180 хмеля, кг/10 гл 2 дрожжей низового брожения, л/10 гл 5 воды технологической, м3/10 гл 0,815 воды общей, м3/10 гл 2,5

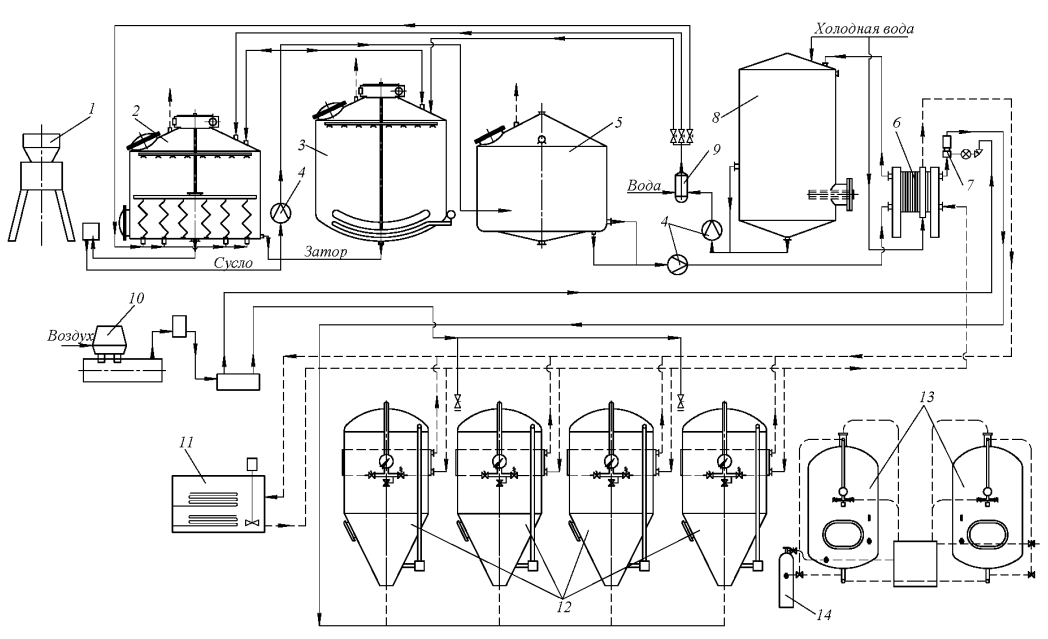

Машинно-аппаратурная схема комплекса технологического оборудования «Iprom» для производства нефильтрованного пива представлена на рис. 3. В состав оборудования для получения пива входят солододробилка 1 для солода и несоложеных материалов, заторно-сусловарочный 3, заторно-фильтрационный 2 аппараты и вирлпул 5, насосы 4, пластинчатый теплообменник 6 с баком для теплой воды 8, аэратор 7, коллектор 9, компрессор 10, установки для получения ледяной воды 11, бродильные танки 12, а также напорные баки 13 и баллоны для углекислоты 14.

Рис. 3. Комплекс технологического оборудования “Iprom”

При работе комплекса Iprom исходное сырье поступает в солододробилку 1, затем дробленый солод загружают в заторно-сусловарочный аппарат 3 для затирания с водой и дальнейшей обработки этой смеси: осахаривания, выпаривания затора и кипячения сусла с хмелем. Затирание проводят настойным способом. В аппарат 3 заливают воду температурой 45…50 °С и при непрерывном размешивании добавляют дробленый солод в соответствии с рецептурой приготавливаемого пива. После этого затор медленно 1 °С/мин подогревается до температуры 52 °С и выдерживается 10 мин (белковая пауза), после чего медленно подогревается до 62,5 °С — выдерживается 30 мин (мальтозная пауза). Затем медленно подогревают до 70…72 °С и выдерживают в течение 10…15 мин. При этом происходит полное осахаривание затора.

Осахаренный затор подогревают до 76 °С и перекачивают в заторнофильтрационный аппарат 2 для отделения дробины, после чего прозрачное сусло направляют снова в заторно-сусловарочный аппарат 3 для его кипячения с хмелем.

После этого сусло фильтруют в аппарате 2, промывают теплой водой при помощи оросителя и разрыхлителя, поступающей из коллектора 9.

Далее отфильтрованное сусло поступает в вирлпул 5 для осаждения скоагулировавших белков и хмелевых частиц. После окончания процесса отстаивания пивное сусло прокачивается для окончательного охлаждения до 6 °С через пластинчатый охладитель 6. Охлаждение в секциях разделительных пластин производится ледяной водой, поступающей из установки получения ледяной воды 11.

Охлажденное сусло перекачивается через аэратор 7 в бродильные аппараты 12 для брожения. Процесс сопровождается выделением теплоты, поэтому сусло охлаждают при помощи змеевика, подключенного в трубопровод ледяной воды.

Затем пиво перекачивают в напорные баки, куда добавляют двуокись углерода, где оно выдерживается перед розливом не менее 8…12 ч.

4. Ведущее технологическое оборудование

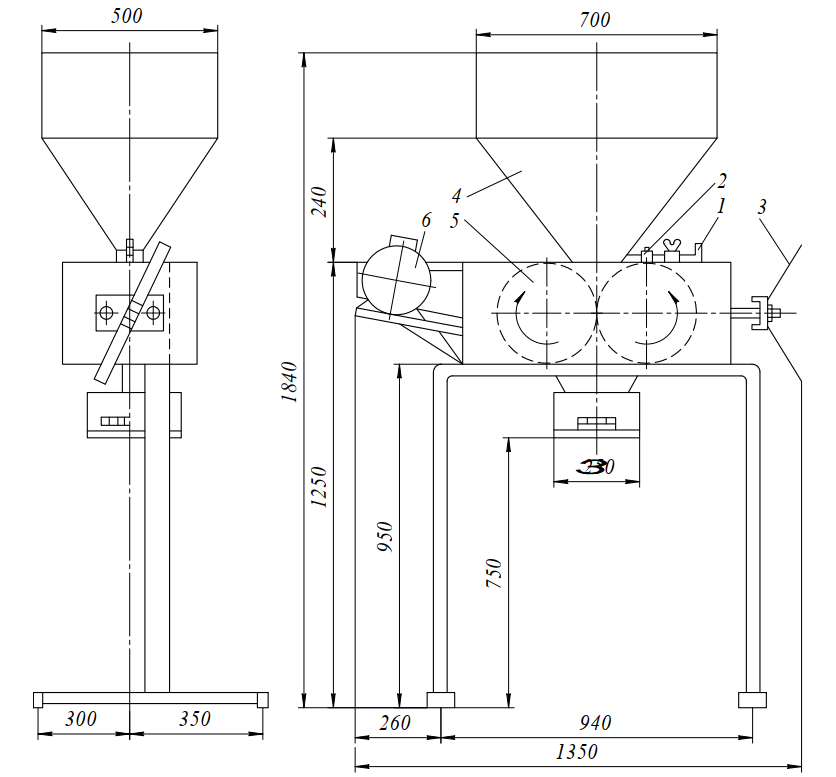

Солододробилка Seeger ZSM-0-HQ II-S (рис. 4) предназначена для дробления солода. Она состоит из сита для удаления примесей, магнита для удаления металлопримесей, заслонки 1 для дозирования солода, пары вальцов 5 для дробления и электродвигателя 6.

Производительность солододробилки регулируется ограничением хода дозирующей заслонки 1 посредством зажимного хомутика 2 примерно до 12 мм.

Рис. 4. Солододробилка Seeger ZSM-0-HQ II-S

Наименьший требуемый зазор между валками, при котором валки не могут касаться друг друга, составляет 0,3 мм и устанавливается с помощью двух регулировочных винтов. Рабочий межвалковый зазор предварительно установлен заводом изготовителем на 1,0, его можно регулировать для изменения тонкости дробления при помощи двух регулировочных винтов.

Поворотная рукоятка 3 служит для быстрого открывания валков при засорении дробилки. Проверка валков на параллельность осуществляется после снятия загрузочной воронки 4 с помощью щупа. Давление валков при дроблении может регулироваться изменением предварительной затяжки резиновых ограничителей.

Солод поступает в дополнительную насадку, расположенную над загрузочной воронкой 4, откуда, проходя через сито и магниты для удаления примесей, попадает в загрузочную воронку, из которой дозируется при помощи заслонки 1 на пару валков 5, которые приводятся в движение от электродвигателя 6. Проходя через валки солод дробится и через разгрузочный патрубок ссыпается в установленный под дробилкой мешок.

Техническая характеристика солододробилки Seeger ZSM-0-HQ II-S

- Производительность, кг/ч 250

- Вместимость загрузочной воронки, л 50

- Вместимость насадки, л 80

- Диаметр валка, мм 300

- Ширина валка, мм 80

- Мощность электродвигателя, кВт 2,2

- Габаритные размеры, мм 1350x650x1840

Многофункциональный блок «Интеграл» (рис. 5) предназначен для приготовления пивного сусла с концентрацией сухих веществ от 11 до 20 %. Конструкция представляет собой комбинацию двух встроенных один в другой аппаратов, смонтированных на общей раме и закрытых по периметру декоративным кожухом. Один из аппаратов 1, играющий роль заторно-сусловарочного котла, имеет цилиндрическую форму, в нижней части переходящую в коническую, и вогнутое внутрь эллиптическое днище, к наружной поверхности которого приварена секционированная паровая рубашка. В нижней части аппарата расположена лопастная мешалка 2.

Рис. 5. Многофункциональный блок «Интеграл»

Снаружи заторно-сусловарочного котла 1 коаксиально расположен фильтрационный чан 3, ситовое пространство которого имеет кольцеобразную форму. Внутри кольцеобразной полости фильтрационного чана 3 расположен рыхлительный механизм 4, который кроме вращательного движения может совершать возвратно-поступательное движение в направлении оси вращения с помощью специального привода 5. Рыхлительный механизм 4 также предназначен для выгрузки дробины из фильтрационного чана 2, осуществляемого по трубе 6. Дробину откачивают в сборник специальным винтовым насосом. Вторичный пар удаляется из аппаратов через вытяжную трубу.

Заторно-сусловарочный котел 1 с отдельно подогреваемым дном позволяет производить нагревание и кипячение отельных частей сусла, его выпаривание и охлаждение через внутренний теплообменник 7. Внутренние полости аппарата тщательно промываются с помощью специальных моющих головок, расположенных в определенных частях.

Качество фильтруемого сусла визуально контролируют с помощью смотрового фонаря, а определение массовой доли сухих веществ сусла осуществляют при помощи сахариметра 8.

Технологические среды перемещаются в комбинированном блоке циклического действия с помощью насосов, расположенных в нижней части блока. Первый из них перекачивает затор из заторно-сусловарочного котла 1 в фильтрационный чан 2, и он же подает сусло в гидроциклонный аппарат. Второй насос предназначен для возврата мутного сусла в фильтрационный чан 2 и подачи светлого сусла в заторно-сусловарочный котел 1 для кипячения. Роль гидроциклонного аппарата может выполнять заторносусловарочный котел 1, у которого перед этим перемешивающее устройство поднимают в крайнее верхнее положение.

В комбинированном блоке циклического действия «Интеграл» в определенной последовательности автоматически осуществляются следующие пять технологических операций: затирание дробленого солода, отварка затора (при необходимости), фильтрование затора, кипячение сусла с хмелем и осветление сусла.

Преимущества многофункционального блока «Интеграл»: энергоэкономичность, благодаря косвенному перераспределению тепловой энергии между смежными технологическими операциями, рекуперации, утилизации отработанного тепла и кратчайшим перемещениям технологических сред между смежными стадиями; высокая технологическая эффективность разделения затора и обеспечение более качественного сусла; высокая степень механизации и автоматизации, мониторингового и компьютерного управления; компактность; универсальность, позволяющая обеспечить выпуск высококачественного пива в любом ассортименте; экологичность; быстрота и эффективность санитарной обработки, благодаря встроенной системе интенсивной автоматизированной мойки.

Техническая характеристика многофункционального блока «Интеграл»

- Производительность, л/сут 2500

- Число варок в сутки 1. 2

- Установленная мощность, кВт 50. 60

- Потребление электроэнергии на 1 варку, кВт·ч до 140

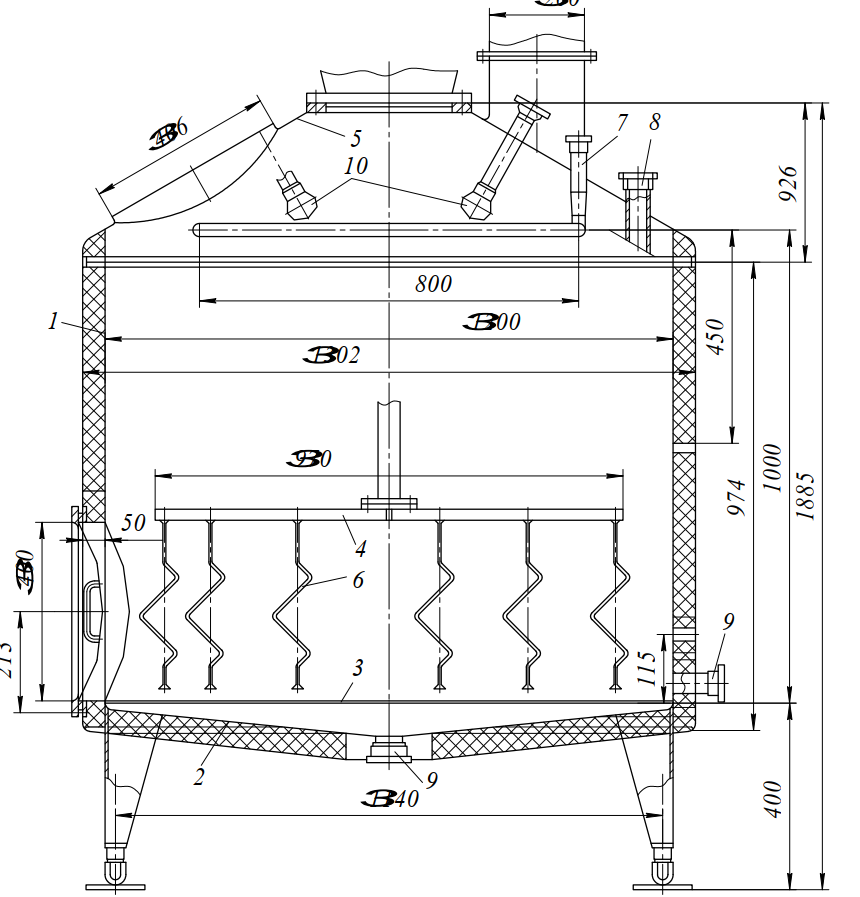

Заторно-фильтрационный аппарат (рис. 6) предназначен для отделения сусла от дробины и последующего выщелачивания дробины теплой водой. Он представляет собой цилиндрический корпус 1 с коническим днищем 2, на котором установлено разборное фильтрационное сито 3 и разрыхлительный механизм 4 с приводом, установленным на конической крышке 5. Разрыхлительный механизм служит для рыхления дробины при помощи мешалок зигзагообразной формы 6 во время процесса фильтрования и перемешивания при затирании. В нем также имеются патрубки для подачи воды 7 в устройство промывания дробины, подачи 8 и отвода 9 затора, отвода дробины 10, выпарная труба, термометр и контрольное стекло. Аппарат тщательно промывается при помощи моющих головок 11 и снабжен тепловой изоляцией, защищенной рубашкой из нержавеющей стали.

Рис. 6. Заторно-фильтрационный аппарат

Техническая характеристика заторно-фильтрационного аппарата

- Полная вместимость, гл 12,25

- Поверхность фильтрования, м2 0,952

- Мощность электродвигателя, кВт 1,5

- Частота вращения, мин-1 1420

- Диаметр аппарата, мм 1250

- Высота рубашки, мм 1000

- Высота аппарата, мм 1290/1740

- Масса, кг 510

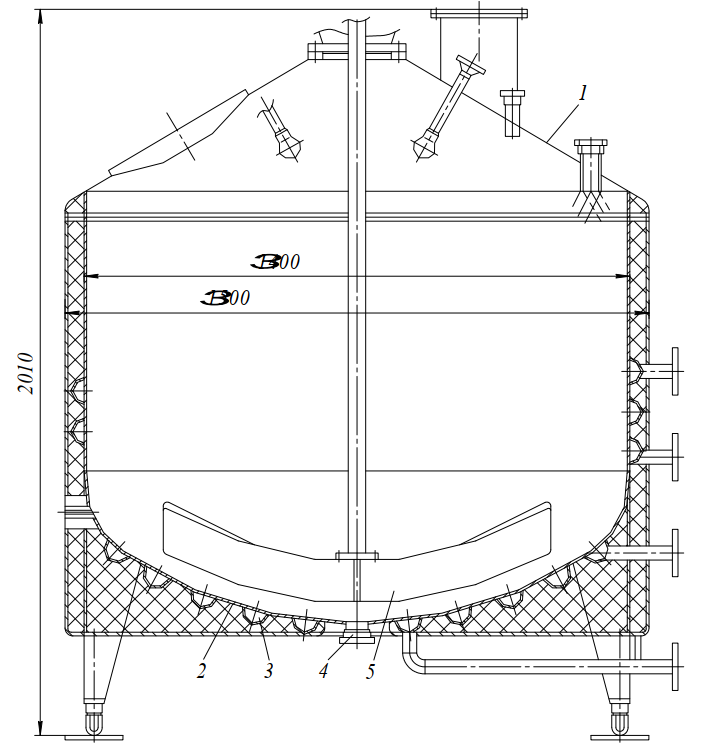

Заторно-сусловарочный аппарат предназначен для смешивания (затирания) дробленого солода с водой, нагревания и кипячения заторной массы. Аппарат (рис. 7) представляет собой цилиндрический резервуар из нержавеющей стали с конической крышкой 1 и цилиндрическим днищем 2, которое имеет нагревательные элементы 3. Нагревательные элементы представляют собой полутрубы, приваренные на днище аппарата к цилиндрической обечайке, и имеют соответствующие фланцы, устройства для подвода пара, отвода воздуха и конденсата.

В нижней части сферического днища находится разгрузочное устройство 4 для выпуска затора при передаче его в заторно-фильтрационный аппарат или вирлпул. Над сферическим днищем внутри аппарата имеется пропеллерная мешалка 5 для размешивания заторной массы. Привод мешалки осуществляется от двигателя, размещенного на крышке 1 и обеспечивающего две скорости вращения мешалки. Крышка 1 аппарата имеет вытяжную трубу, люк для обслуживания и наблюдения, патрубки подачи продукта, воды и головки для мойки.

Рис. 7. Заторно-сусловарочный аппарат

Аппарат снабжен теплоизоляцией толщиной 50 мм, наружная поверхность которой защищена оболочкой из нержавеющей жести.

Техническая характеристика заторно-сусловарочного аппарата

- Полная вместимость, гл 16

- Внутренний диаметр, мм 1400

- Мощность электродвигателя кВт 1,3/1,7

- Частота вращения мешалки, мин-1 1415/2850

- Высота, мм 2010

- Масса, кг 480

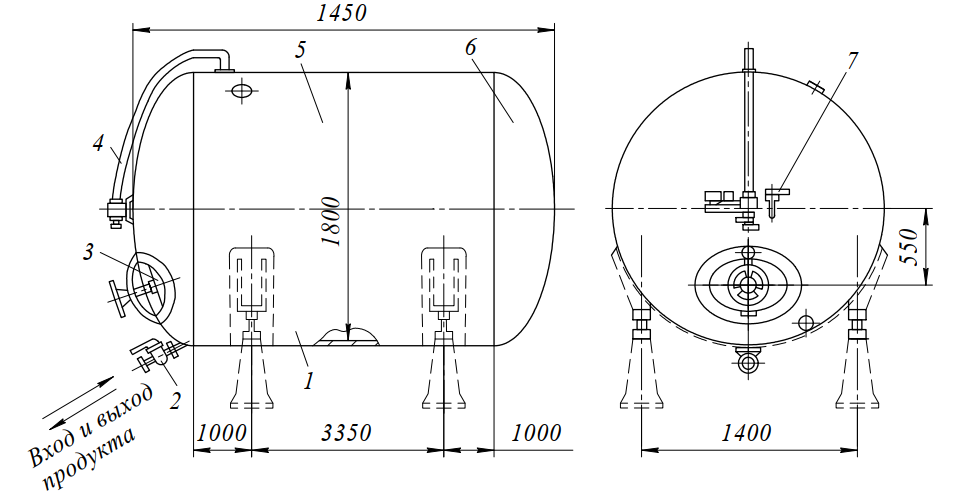

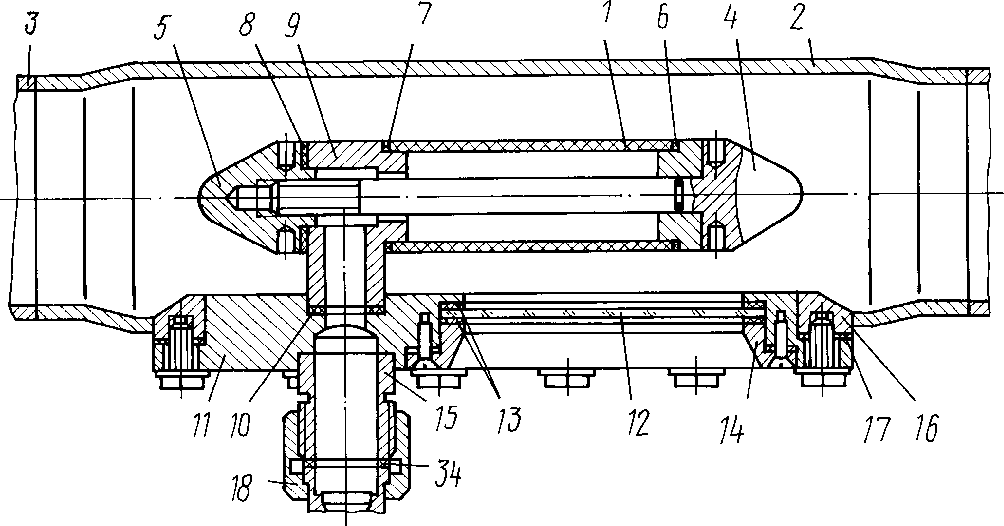

Бродильный аппарат М7-ТАВ предназначен для дображивания и хранения пива под давлением до 0,07 МПа. Представляет собой цилиндрический горизонтальный сосуд с днищем сферической формы 6, состоящий из корпуса 1 (рис. 8), спускного крана 2, крестовины 3 для крепления шпунт-аппаратов, трубки воздуховода 4 и пробного крана 5. Аппарат при монтаже устанавливается на четырех опорах. Изготавливается вместимостью 8. 25 м3.

Рис. 8. Бродильный аппарат М7-ТАВ

Техническая характеристика бродильного аппарата М7-ТАВ

- Полная вместимость, м3 10,0

- Внутренний диаметр, мм 1800

- Давление в аппарате, МПа 0,07

- Масса, кг 490

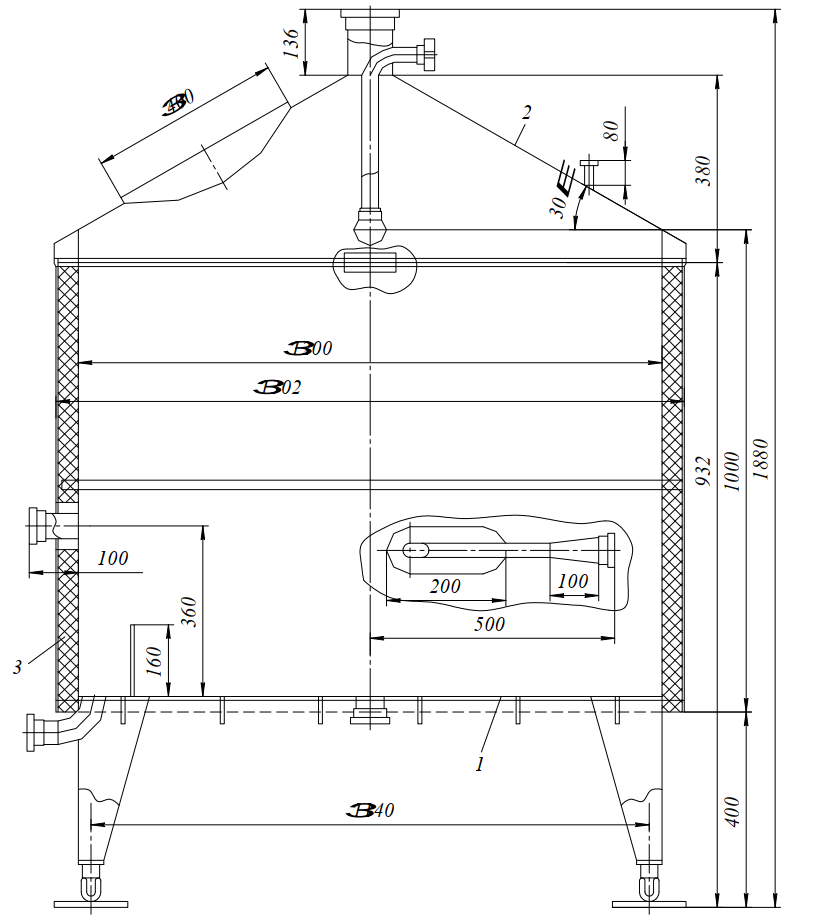

Гидроциклонный аппарат (рис. 9) предназначен для осаждения скоагулировавших белков и хмелевых частиц в процессе отстаивания пива. Аппарат представляет собой цилиндрический резервуар с плоским днищем 1 и конической крышкой 2, снабженный теплоизоляцией 3 толщиной 50 мм покрытой медной оболочкой. Он также оснащен коническим собирателем отстоя, вытяжной трубой, люком для обслуживания и наблюдения, патрубком для тангенциального ввода сусла, патрубками для вывода отстоя и сусла, головками для мойки.

Рис. 9. Гидроциклонный аппарат

Техническая характеристика гидроциклонного аппарата

- Полная вместимость, гл 12,5

- Внутренний диаметр, мм 1200

- Высота рубашки, мм 1125

- Высота отстойника, мм 1880

- Масса, кг 305

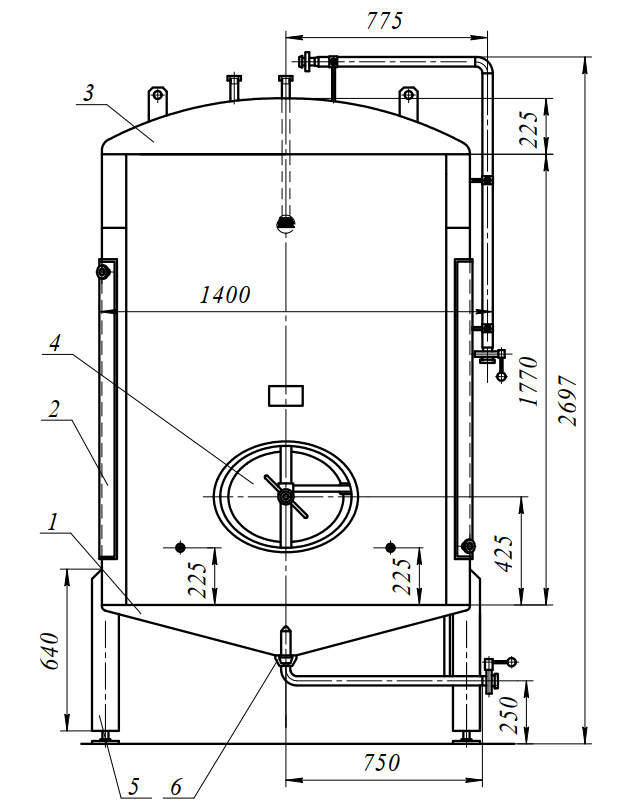

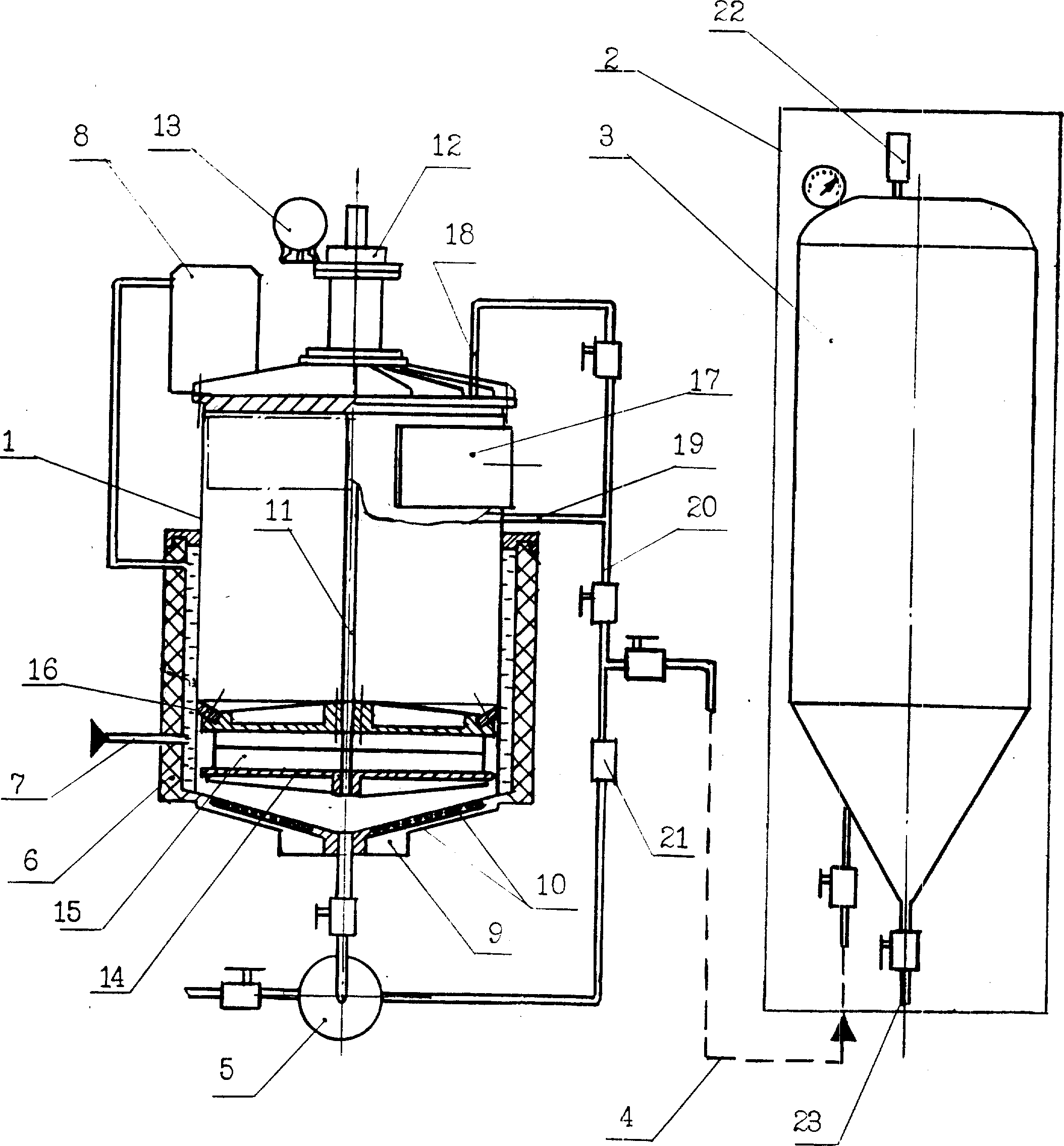

Сервисная емкость (рис. 10.) предназначена для выдержки пива перед розливом не менее 8…12 ч при температуре в помещении не выше 2,5 °С. Она представляет собой цилиндрический вертикальный резервуар, состоящий из днища 1, кожуха 2, крышки 3, смотрового люка 4, опоры 5, спускного патрубка 6.

Рис. 10. Сервисная емкость

Перед подачей пива в сервисную емкость в ней создают давление. Для этого баллон с двуокисью углерода подсоединяют шлангом через спускной кран и переходник к емкости, устанавливают на редукторе давление. Открывают кран полностью и приоткрывают кран на очистной трубе. Двуокись углерода поступает в емкость под давлением, сначала вытесняя воздух через спускной патрубок 6, а затем создавая давление в емкости. Когда давление в емкости достигает необходимого значения кран на очистной трубе закрывают и приступают к перекачке пива.

Давление в емкости устанавливают ежедневно в соответствии с фактической температурой пива путем добавления двуокиси углерода, которую закачивают при помощи шланга через редуктор с предохранительным клапаном, установленный на емкости, из баллона.

Техническая характеристика сервисной емкости

- Полная вместимость, т 2,5

- Внутренний диаметр, мм 1400

- Давление в аппарате, МПа 0,07

- Габаритные размеры, мм 1400x1400x2697

- Масса, кг 550

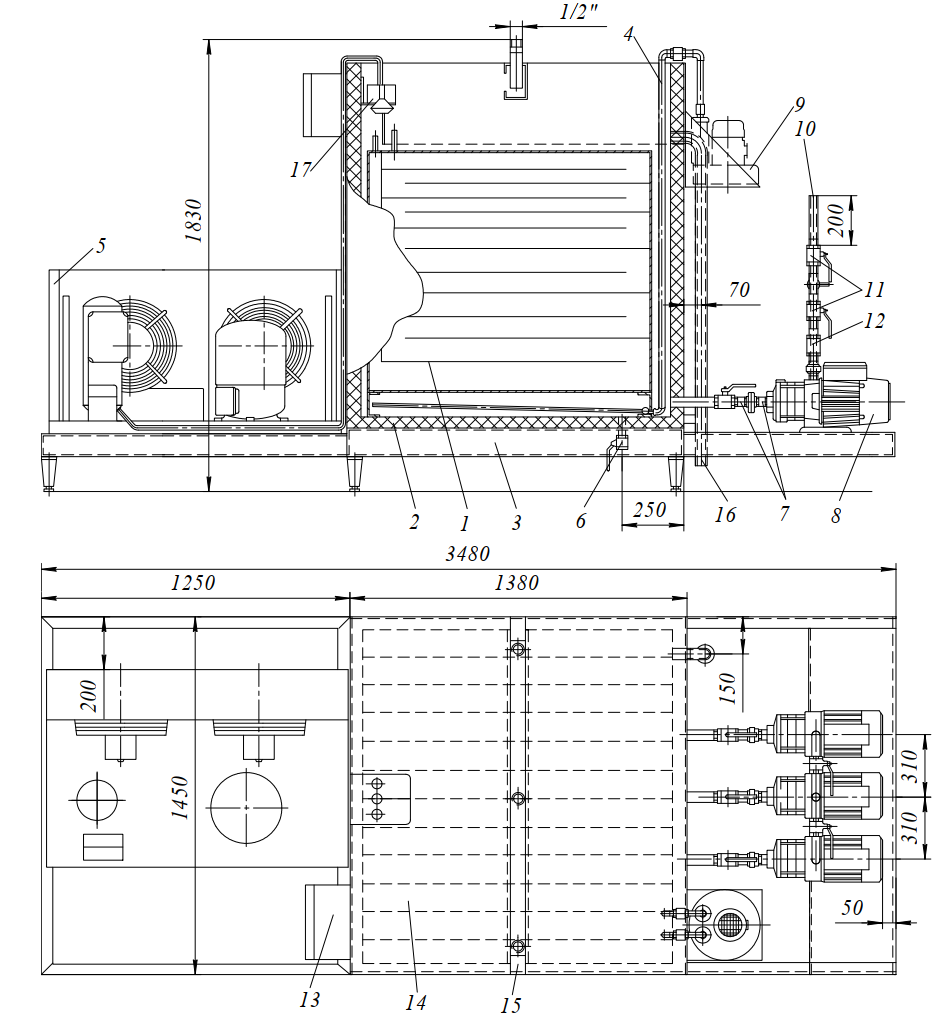

Установка для получения ледяной воды (рис. 11) состоит из испарителя 1, емкости 2 для воды, рамы 3, трубопровода для барботирования 4, холодильного агрегата 5, клапана для спуска воды 6, клапана для удаления воды 7, водяного насоса 8, воздушного насоса 9, нагнетательного трубопровода 10, крана на нагнетательной линии 11, клапана 12, выключателя 13, крышки 14, распределителя воды 15, трубы 16 и уровнемера 17.

Рис. 11. Установка для получения ледяной воды

Установка работает следующим образом: в емкость 2 подается из водяного трубопровода питьевая вода, которая покрывает испаритель 1, уровень которой контролируется уровнемером 17 поплавкового типа. Вода должна покрывать испарительные плиты не менее чем на 3 см. Затем включается холодильный агрегат 5, при помощи которого в испаритель 1 дросселируется фреон R22. Одновременно через слой воды с помощью воздушного насоса 9 барботируется воздух, интенсифицирующий тепло-массообмен процесса охлаждения воды, которая удаляется из емкости 2 при помощи водяных насосов 8.

Холодильный агрегат включается и выключается при помощи дифференциального регулятора толщины льда. При достижении максимальной толщины льда холодильный агрегат выключается и при неиспользовании установленной разницы включается заново. Насосы ледяной воды выключаются и включаются вручную.

Техническая характеристика установки для получения ледяной воды

- Хладагент R22

- Окружающая температура для холодного агрегата, °С: не более 40 не менее 10

- Холодильная мощность 8,5

- Температура испарения, °С -10

- Толщина льда, максимальная, мм 35

- Габаритные размеры, мм 3480x1450x1830

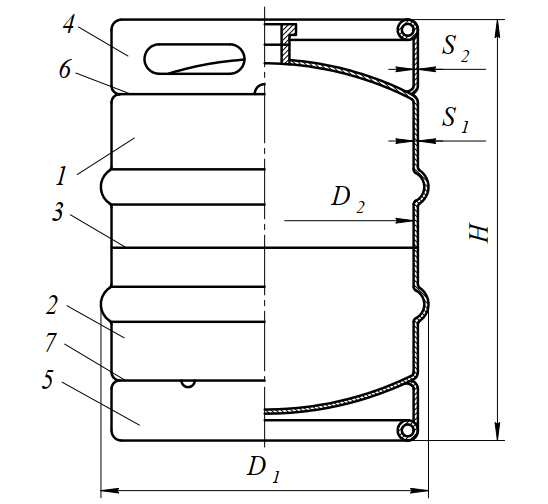

КЕГ — бочонок (рис. 12) из нержавеющей стали для хранения и перевозки пива под давлением. Он состоит из двух полуколб 1 и 2, соединенных между собой центральным сварным швом 3 в единую конструкцию. Верхняя 4 и нижняя 5 галереи привариваются к колбе сварными швами 6 и 7, что позволяет КЕГ выдерживать большие эксплуатационные нагрузки, обеспечивать высокую прочность и постоянство геометрии. КЕГи производятся в двух исполнениях «EURO» и «DIN», каждое из которых изготавливается вместимостью 30 и 50 л и дополнительно комплектуются предохранительными мембранами для обеспечения безопасности при избытке внутреннего давления. Благодаря верхней и нижней галереям легко штабелируются и устанавливаются.

Рис. 12. КЕГ

Для наполнения КЕГ и розлива напитков из них необходим фитинг с комплектом разливочного оборудования. Фитинги принципиально различаются по своему устройству. КЕГи поставляются с фитингами типа A, S, G, M, D.

Техническая характеристика КЕГ

| Показатель | EURO | DIN | ||

| Объем, л | 30 | 50 | 30 | 50 |

| Высота H, мм | 365 | 532 | 400 | 600 |

| Диаметр: | ||||

| внешний D1, мм

внутренний D2, мм |

408

391 |

408

391 |

381

360 |

381

360 |

| Толщина стенки: | ||||

| колбы S1, мм

галереи S2, мм |

1,5

2,0 |

1,5

2,0 |

1,5

2,0 |

1,5

2,0 |

| Максимальное рабочее давление, кг/cм2 | 3,5 | 3,5 | 3,5 | 3,5 |

| Масса с клапаном, кг | 9,9 | 11,8 | 9,2 | 11,4 |

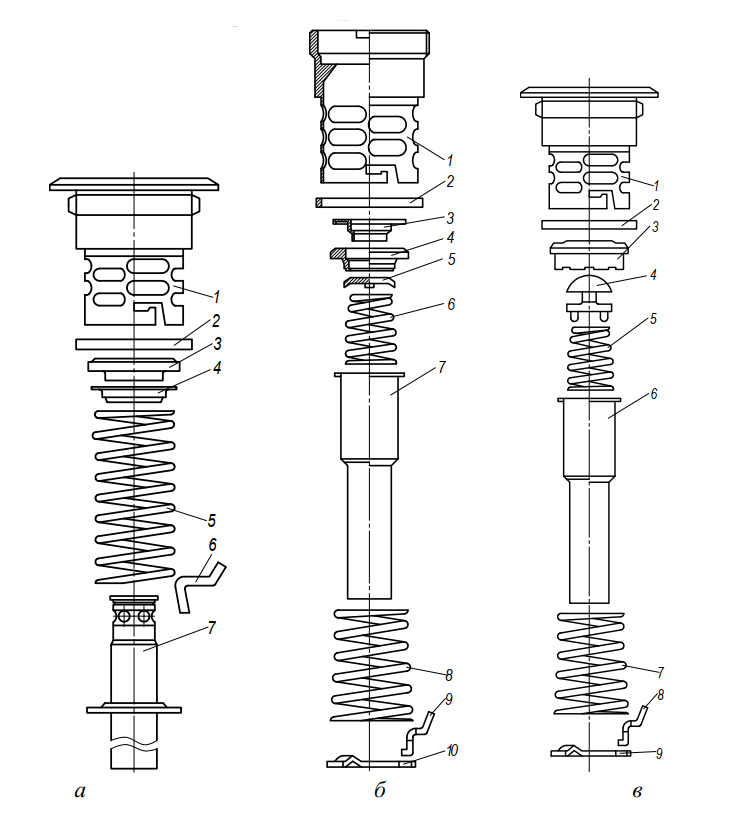

Фитинги (рис. 13) типа А имеют вид корпуса – плоский круглый, типа G – плоский трехкантный, типа М – плоский комбинированный, типа S – с углублением, типа D – с углублением по стандарту США. Все типы комплектуются предохранительной защелкой, накладным уплотнением. Обладают правосторонней резьбой и фланцем диаметром 74,5 мм.

Рис. 13. Фитинги: а — типа А, G; б — типа S, D; в — типа М

Фитинги типа А и G состоят из корпуса 1, уплотнения корпуса 2, клапана СО2 3, упора клапана 4, пружины 5, предохранительной защелки 6 и опускаемой трубки подачи 7. Фитинги типа S и D состоят из корпуса 1, уплотнения корпуса 2, металлической детали 3, клапана СО2 4, клапана подачи пива 5, пружин системы подачи пива 6 и системы подачи СО2 8, опускаемой трубки подачи 7, предохранительной защелки 9 и стопорной пластинки 10. Фитинги типа М состоят из корпуса 1, уплотнения 2, клапана СО2 3, клапана подачи пива 4, пружины системы подачи пива 5 и системы подачи СО2 7, опускаемой трубки подачи 6, предохранительной защелки 8 и стопорной пластинки 9.

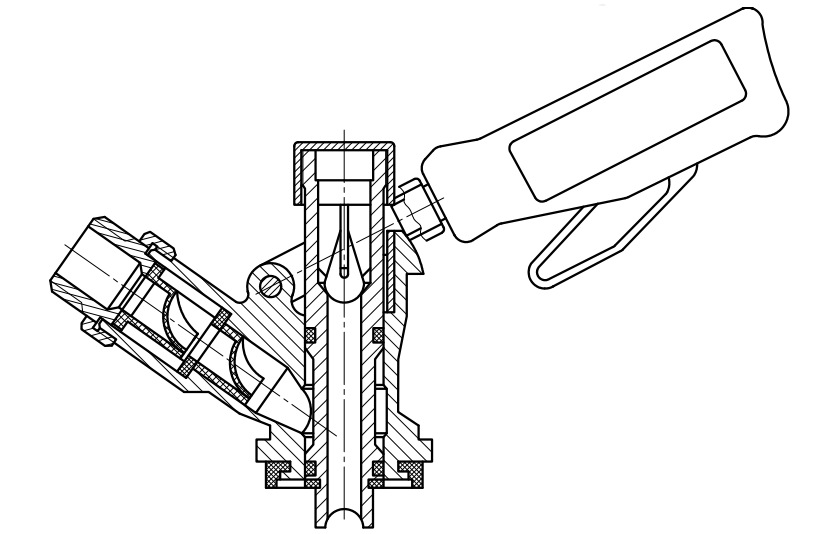

Разливочная головка предназначена для розлива пива из КЕГи. Головки бывают различных типов, которые различаются своим устройством и соответствуют фитингам A, S, G, M, D (рис. 14).

Рис. 14. Разливочная головка типа S

Прямой канал в головке с шариком и уловителем (в качестве обратного клапана в блоке подачи пива) предназначен для использования с шаровым краном. Головки могут быть с одним или двумя носиками. Резьбовое соединение может быть следующих размеров: для подачи СО2 — 1/2″, 3/4″, 5/8″; для подачи пива — 1/2″, 5/8″. Они также оснащены плавающим уплотнением.

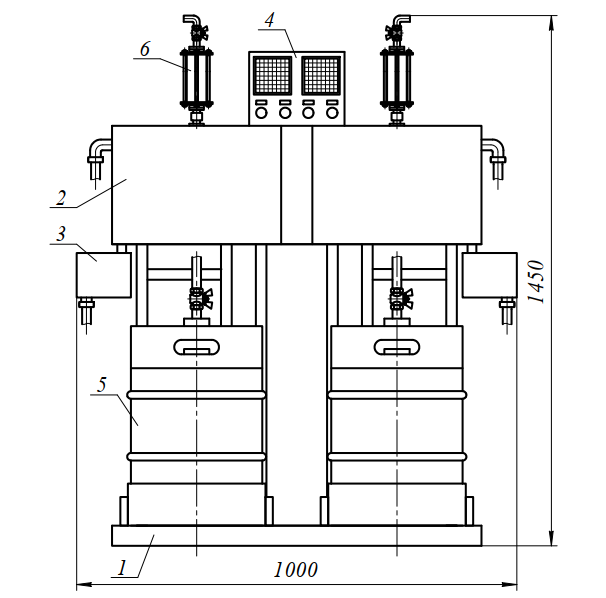

Установка КЕГ-СЕРВИС-Н2А (рис. 15) предназначена для фасования пива в КЕГи для пивоваренных предприятий с суточным оборотом до 1000 бочонков. На данной установке последовательно осуществляются следующие технологические стадии: продувка бочонка диоксидом углерода, шпунтование диоксида углерода, фасование пива и продувка в дренаж. Установка представляет собой стационарное устройство с автоматическим управлением. Состоит из рабочей платформы 1 на две позиции, блока 2 с пневмоуправляемыми клапанами 3, электронного пульта управления 4 на базе микропроцессора и смотровых фонарей 6.

Рис. 15. Установка КЕГ-СЕРВИС-Н2А

Для удобства установки и съема бочонков 5 рабочая платформа 1 выполнена в виде роликов, закрепленных в прямоугольном корпусе.

Бочонок 5 помещают на одну из позиций рабочей платформы 1 и закрепляют устройство для фасования на фитинге. На пульте управления 4 устанавливают временной цикл и нажимают кнопку «Пуск». Весь процесс выполняется автоматически, согласно технологическому регламенту. Окончание процесса фасования пива фиксируют мигающим сигналом на световом табло пульта управления 4. По окончании процесса снимают устройство для фасования, а наполненный бочонок 5 укупоривают с помощью специального фитинга. Работу на каждой позиции осуществляют автономно. Установку и съем бочонков 5 производят вручную. Количество заполненных бочонков 5 отражается на световом табло пульта управления 4 в виде накопительной цифровой информации.

Техническая характеристика установки КЕГ-СЕРВИС-Н2А

- Производительность (для КЕГ вместимостью 50 л), шт./ч 40

- Число позиций 2

- Установленная мощность, кВт 4,75

- Потребление: холодной воды, м3/ч 0,4 горячей воды, м3/ч 0,3 пара, кг/ч 10 диоксида углерода, кг/ч 2,5

- Давление сжатого воздуха, МПа 0,30,1

- Габаритные размеры, мм 1200x850x1400

- Масса, кг 80

5. Новые технические решения технологических задач

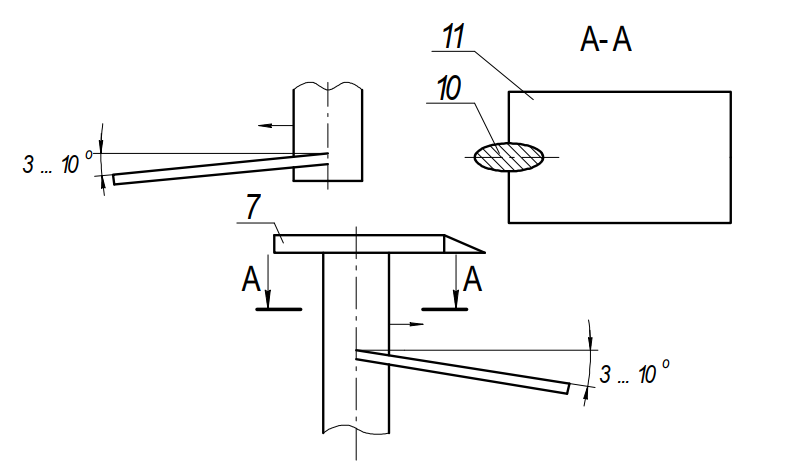

Рыхлительный механизм фильтрационного аппарата (пат. РФ № 2053266, С12 С7/16) (рис. 17, 18) содержит привод 1 с приводным валом 2, на рабочем конце которого закреплен основной держатель 3 с ножами 4. Приводной вал 2 выполнен в виде полого цилиндра 5, внутри которого установлена подвижная ось 6, на конце которой закреплен дополнительный держатель 7 с верхними и нижними ножами 8 и 9, ножи 4 выполнены в виде стержня 10 эллипсного сечения с укрепленными в нем лопатками 11 (рис. 18).

Рис. 17. Фильтрационный аппарат

Рис. 18. Рыхлительный механизм фильтрационного аппарата

Верхние ножи 8 расположены между ножами 4 основного держателя 3 по осям симметрии соседних ножей, нижние ножи 9 с одной стороны от оси приводного вала 2 расположены по осям ножей 4, а нижние ножи 9 с другой стороны от оси приводного вала 2 расположены по осям верхних ножей 8 дополнительного держателя 7. Такое крепление ножей и их взаимное расположение позволяет проводить эффективное рыхление затора.

Основной держатель 3 с ножами 4 и дополнительный держатель 7 с верхними и нижними ножами 8 и 9 соответственно при помощи приводного вала 2 могут перемещаться в вертикальном направлении, производя рыхление по всему слою затора, обеспечивая равномерность рыхления, исключая спрессовывание затора.

Конструкция привода 1 может быть различной, но в любом случае она должна содержать мотор-редуктор для обеспечения поступательного движения рыхлительного механизма и мотор-редуктор с системами зубчатых передач для обеспечения вращения полого цилиндра 5 и подвижной оси 6 в разных направлениях.

Вращение держателя 3 и держателя 7 в противоположных направлениях позволяет «рассечь» массу затора, исключить одновременное вращение верхнего и нижнего слоев затора, обеспечивая качественное рыхление всей массы. Расположение ножей 8 в промежутках между ножами 4 дает возможность равномерного качественного рыхления среднего слоя.

Конструктивное выполнение ножей 4 в виде стержней 1 эллиптического сечения позволяет уменьшить гидравлическое сопротивление при вращении, а укрепление лопаток 11 под углом 3…10° к оси стержня позволяет осуществлять максимально эффективное рыхление при наименьшем сопротивлении.

Рыхлительный механизм работает таким образом, что в процессе фильтрации пивного сусла (по мере накопления затора) привод 1 сообщает вращательное движение полому цилиндру 5 и подвижной оси 6, на которых укреплены основной держатель 3 с ножами 4 и дополнительный держатель 7 с ножами 8 и 9 вращающиеся в противоположном направлении, которые, в свою очередь, осуществляют непрерывное эффективное качественное рыхление накапливающегося затора, не давая при этом засорять фильтр, установленный ниже. Кроме того, возможен режим вращательного и возвратно-поступательного движения.

Рыхлительный механизм фильтрационного аппарата отличается тем, что приводной вал выполнен полым, внутри его установлена подвижная ось, длина которой превышает длину полого вала на величину, превышающую длину ножа, при этом на конце подвижной оси поперечно ей закреплен дополнительный держатель с укрепленными с верхней и нижней ее сторон параллельно ножам основного держателя нодами, при этом верхние ножи дополнительного держателя расположены между держателями основного держателя по осям симметрии соседних ножей основного держателя, нижние ножи, расположенные по одну сторону от оси приводного вала дополнительного держателя, установлены по осям ножей основного держателя, а нижние ножи, расположенные с противоположной стороны от оси приводного вала дополнительного держателя, установлены по осям верхних ножей дополнительного держателя.

Аэратор для искусственной аэрации сусла (пат. РФ № 2083139, A23L2/54, C12C13/00) (рис. 19) содержит размещенный внутри трубопровода подачи сусла на его прямолинейном участке и сообщенный с воздухопроводом распылитель воздуха из металлокерамических фильтрующих элементов в форме втулки и средство, препятствующее возможности проникновения сусла в воздухопровод при прекращении подачи воздуха (СПВПС). Втулка с обоих торцов посредством стержня с резьбой, гайки и уплотнительных прокладок соединена с воздухопроводом. Трубопровод и распылитель в месте его установки на трубопроводе снабжены герметизирующими фланцами. На фланце распылителя герметично посредством прижимного фланца и уплотнительных прокладок установлено смотровое стекло. СПВПС состоит из индикатора часового типа со щупом и размещенного в корпусе подпружиненного обратного клапана со штоком для взаимодействия со щупом индикатора. На штоке выполнены кольцевые канавки, в которых установлены уплотнительные кольца. Индикатор установлен на кронштейне, закрепленном на корпусе обратного клапана со штоком. Головки стержня и гайки выполнены коническими.

Рис. 19. Аэратор для искусственной аэрации сусла

Аэратор для искусственной аэрации сусла отличается тем, что содержит распылитель воздуха из металлокерамических фильтрующих элементов в форме втулки и средство, препятствующее возможности проникновения сусла в воздухопровод при прекращении подачи воздуха.

Установка для изготовления пива (пат. РФ № 2119941, C12C7/00, C12C13/00, C12C13/08) (рис. 20) предусматривает приготовление затора с полным объемом воды. Стягивание сусла в установке проводят посредством замедленного подъема сетчатого контейнера, в котором осаждается брух при осветлении, совмещенном с первой ступенью охлаждения, последующие ступени которого, брожение и дображивание, проводят в одном универсальном танке. Замедленный подъем при стягивании сусла проводят со скоростью в диапазоне 0,9…1,2 см/мин. Причем контейнер с дробиной выдерживают на пару во время кипячения сусла с хмелем.

Рис. 20. Установка для изготовления пива

Новым в установке является монтаж на поперечинах вертикального штока, снабженного кольцевым уплотнителем, съемного сетчатого контейнера, под которым в верхней части котла выполнен люк загрузкивыгрузки. Его привод оснащен вариатором. Кольцевая рубашка котла сообщается с патрубком подачи холодной воды и с аккумулятором горячей воды. В данной рубашке смонтированы резистивные электронагреватели, а унитанк помещен в автономной холодильной камере.

Изобретение обеспечивает сокращение цикла производства пива и занимаемой производственной площади, снижение металлоемкости оборудования, энергопотребления, совмещение операций во времени и пространстве, мобильность установки по размещению и эксплуатации, возможность использования бытовых сетей электроводоснабжения и канализации, при гарантированном достижении заданных сортности и качества пива, которое реализуется нефильтрованным и без консервантов.

Установка для изготовления пива отличается тем, что кольцевая рубашка котла сообщается с патрубком подачи холодной воды и с аккумулятором горячей воды.

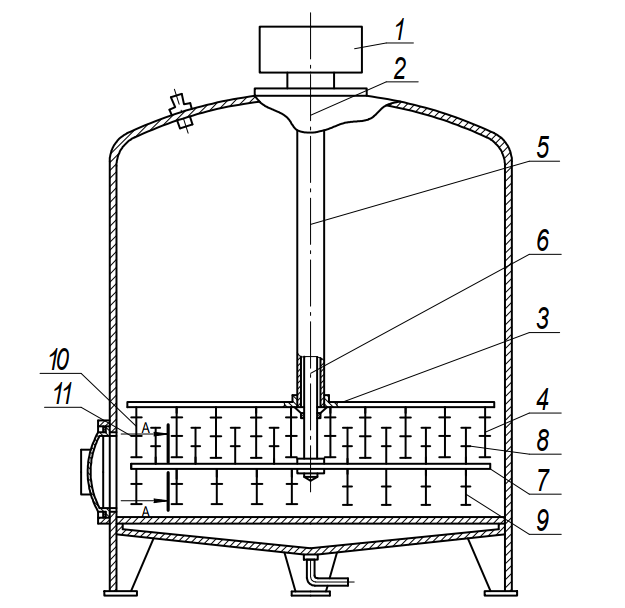

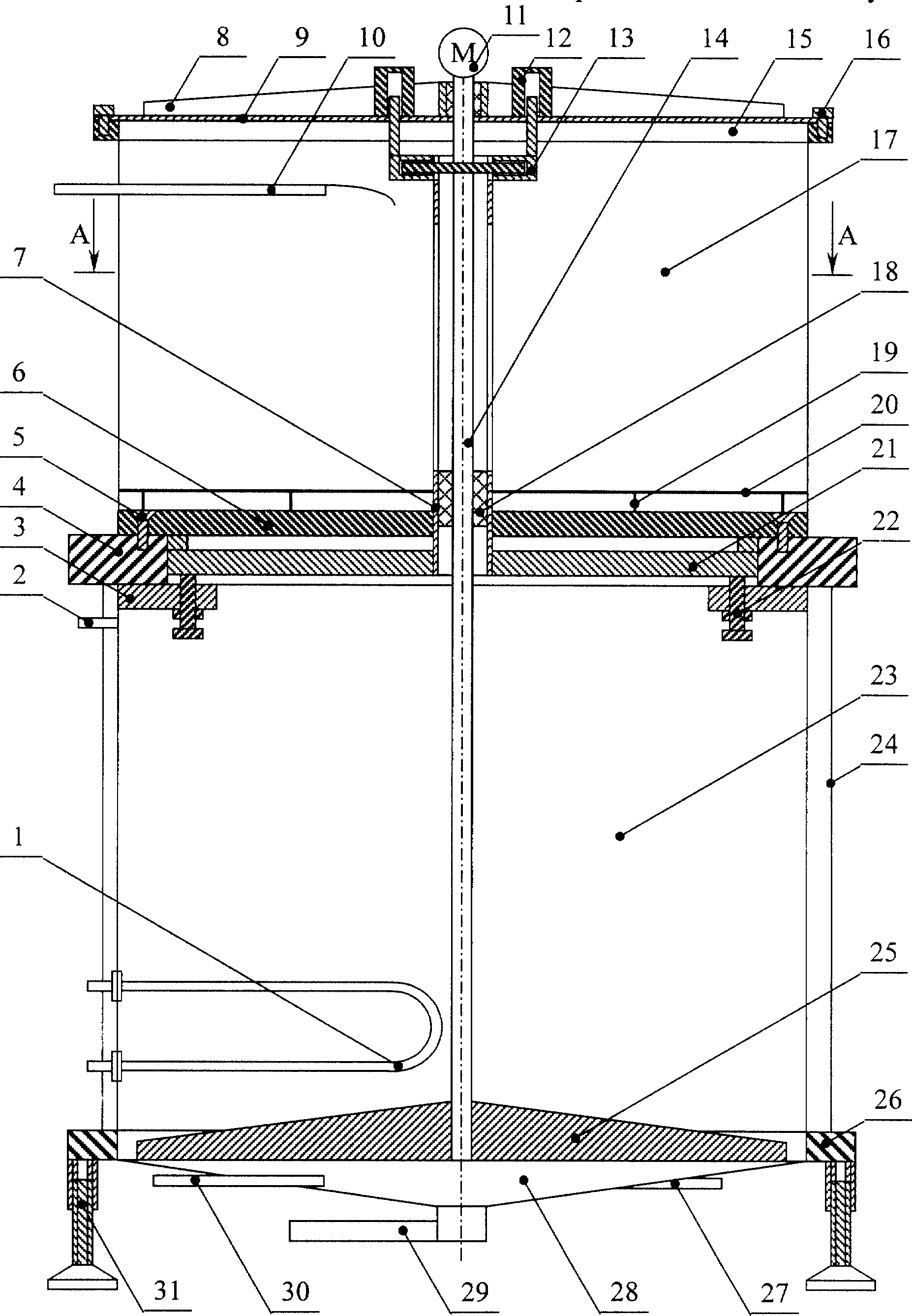

Моноблок для приготовления пивного сусла (пат. РФ № 2185430, C12C13/00) (рис. 21) состоит из емкости с коническим днищем, выполнение которой предусматривает возможность обогрева, рубашки водяного охлаждения и установленного внутри емкости фильтрующего сита, выполненного в виде двух сегментов с возможностью быстрого съема через герметично закрывающийся люк в верхней части емкости. Моноблок снабжен мешалкой, например, пропеллерного типа и патрубками.

Рис. 21. Моноблок для приготовления пивного сусла

Новым является то, что емкость разделена по вертикали на две части двумя дисками, причем верхний диск жестко закреплен при помощи опорного фланца. Нижний диск выполнен с возможностью вращения относительно верхнего в горизонтальной плоскости при помощи подвижного штифта, смонтированного в верхней части полого вала мешалки и приводящего во вращение промежуточный вал. Основание вала закреплено на нижнем подвижном диске, опорой которого служат регулировочные болты, установленные на опорных ребрах нижнего диска. При этом в верхнем и нижнем дисках выполнены отверстия полукруглой формы, занимающие 2/5 площади каждого из дисков, а сита выполнены плоскими и закреплены на верхнем диске.

При этом в нижней части емкости установлены водяные теплоэлектронагреватели, а верхняя часть конического днища снабжена патрубком для закручивания сусла. Такая конструкция приводит к повышению эффективности процесса фильтрации пивного сусла и экономии производственной площади, занимаемой аппаратами варочного отделения. Моноблок для приготовления пивного сусла отличается тем, что емкость разделена по вертикали на две части двумя дисками, причем верхний диск жестко закреплен при помощи опорного фланца, а нижний диск выполнен с возможностью вращения относительно верхнего в горизонтальной плоскости при помощи подвижного штифта, смонтированного в верхней части полого вала мешалки и приводящего во вращение промежуточный вал.